Установка для сжижения - RU2141084C1

Код документа: RU2141084C1

Чертежи

Описание

Изобретение относится к установке для сжижения, в частности к установке морского базирования для сжижения природного газа.

Природный газ получают из месторождений газа, газоконденсата и нефти, встречающихся в природе, и он содержит смесь соединений, подавляющую часть которых составляет метан. Обычно природный газ содержит по меньшей мере 95% метана и других углеводородов с низкой точкой кипения (хотя он может содержать и менее); остаток состава смеси содержит в основном азот и углекислый газ. Точный состав изменяется в широких пределах и может содержать различные другие загрязнения, включая сероводород и ртуть.

Природный газ может быть бедным и богатым газом. Эти понятия не имеют точного значения, но, в целом, в данной отрасли подразумевают, что бедный газ имеет тенденцию к меньшему содержанию более высоких углеводородов, чем богатый газ. Таким образом, бедный газ может содержать меньше или не содержать вообще пропана, бутана или пентана, в то время как богатый газ будет содержать по меньшей мере частично некоторые из этих веществ.

Так как природный газ является смесью газов, то его сжижение происходит в диапазоне температур; после сжижения природный газ называют сжиженным природным газом. Обычно, составы природного газа сжижают при атмосферном давлении, в диапазоне температур от -165oC до -155oC. Критическая температура природного газа превышает -90 - -80oC, это означает, что на практике его нельзя сжижать только приложением давления, его необходимо также охлаждать ниже критической температуры.

Часто природный газ сжижают перед его транспортировкой к месту конечного использования. Сжижение позволяет уменьшить объем природного газа примерно в 600 раз. Основные и оборотные средства на оборудование, необходимое для сжижения природного газа, очень велики, однако не так велики, как средства, необходимые для транспортировки несжиженного природного газа.

Сжижение природного газа можно производить посредством охлаждения с помощью противоточного теплообменного взаимодействия с газообразным хладагентом, вместо жидких хладагентов, используемых в обычных способах сжижения, как, например, в каскадных или использующих предварительно охлажденный пропан способах со смешанным хладагентом. По меньшей мере часть хладагента проходит через цикл охлаждения, который включает по меньшей мере одну стадию сжатия и по меньшей мере одну стадию расширения. Перед стадией сжатия хладагент имеет обычно температуру окружающей среды (т.е. температуру окружающего воздуха). Во время стадии сжатия хладагент сжимают до высокого давления, и он нагревается теплотой сжатия. Затем сжатый хладагент охлаждают окружающим воздухом или водой, при наличии подвода воды, до достижения хладагентом снова температуры окружающей среды. Затем хладагент подвергают расширение с целью его дальнейшего охлаждения. Имеются два основных способа достижения расширения. Один способ включает в себя процесс дросселирования, осуществляемый через клапан Джоуля-Томсона, в котором хладагент расширяется, по существу, изоэнтальпически. Другой способ включает в себя, по существу, изоэнтропическое расширение, которое происходит через сопло или более часто через детандер или турбину. По существу, изоэнтропическое расширение хладагента известно в технике как рабочее расширение. Если хладагент расширяют через турбину, то с турбины может сниматься энергия, эта энергия может быть использована для пополнения энергии, требуемой для сжатия хладагента.

В целом признается, что рабочее расширение является более эффективным, чем дросселирование (можно достигать большего падения температуры при том же уменьшении давления), однако оборудование является более дорогим. В результате в большинстве процессов используют рабочее расширение или сочетание рабочего расширения и дросселирования.

Если природный газ определенного содержания охлаждают при постоянном давлении, то для каждой данной температуры газа имеется частное значение скорости изменения энтальпии (Q) газа. Может быть построена кривая зависимости температуры (T) от Q для получения кривой охлаждения природного газа. Кривая охлаждения сильно зависит от давления: если давление ниже критического давления, то кривая охлаждения T/Q является высокой мере нерегулярной, т. е. она содержит несколько частей с различным градиентом, включая часть с нулевым или близким к нулевому градиентом. При повышении давления, в частности, сверх критического давления кривая охлаждения T/Q приближается к прямой линии.

На фиг. 1 изображен график зависимости температуры от скорости изменения энтальпии для охлаждения природного газа при давлении ниже и выше критического. Ниже более подробно рассмотрена кривая A, которая относится к охлаждению природного газа при давлении ниже критического давления. Кривая A имеет характерную форму, которую можно разделить на несколько областей. Область 1 имеет постоянный градиент и представляет значительное охлаждение газа. Область 2 имеет уменьшающийся градиент и находится ниже точки росы газа, когда начинается конденсация самых тяжелых компонентов. Область 3 соответствует сжижению основной массы газа и имеет самый небольшой градиент всей кривой: кривая в этой части проходит почти горизонтально. Область 4 имеет увеличивающийся градиент и расположена над температурой начала кипения жидкости, когда конденсируются наиболее легкие компоненты. Область 5 расположена ниже температуры начала кипения и имеет постоянный градиент, который больше градиента областей 3 и 4. Область 5 соответствует значительному охлаждению жидкости; ее называют областью переохлаждения.

На фиг. 2 изображен график T/Q, показывающий комбинированную кривую охлаждения для природного газа и азота при давлении природного газа свыше 5,5 МПа. Показана также кривая нагревания азота в том же диапазоне температур. График соответствует системе сжижения, в которой природный газ охлаждают в последовательности теплообменников с помощью простого цикла расширения азота. Азотный хладагент, выходящий из последовательности теплообменников, сжимают, охлаждают окружающим воздухом, охлаждают с помощью рабочего расширения до температуры около -152oC и затем подают на холодный конец последовательности теплообменников. Азотный хладагент перед рабочим расширением предварительно охлаждают посредством пропускания по меньшей мере через один теплообменник на теплом конце последовательности теплообменников; таким образом, кривая охлаждения является комбинированной кривой охлаждения природного газа/азота.

Градиент кривых охлаждения и нагревания в любой точке на фиг. 2 равен dT/dQ. Хорошо известно, что для сжижения наиболее эффективным является процесс, при котором для каждого заданного Q соответствующая температура на кривой охлаждения природного газа находится как можно ближе к соответствующей температуре на кривой нагревания хладагента. Следствием этого является то, что dT/dQ для кривой охлаждения природного газа максимально приближается к dT/dQ для кривой нагревания хладагента. Однако для любого заданного значения Q чем ближе температура природного газа и хладагента, тем более большая площадь поверхности требуется для теплообменника. Таким образом, необходим определенный компромисс между минимизированием разницы температур и минимизированием площади поверхности теплообменника. По этой причине обычно предпочитают, чтобы для каждого заданного значения Q температура природного газа была по меньшей мере на 2oC выше температуры хладагента.

На фиг. 2 кривая нагревания азота представляет собой примерно прямую линию (т. е. имеет постоянный градиент). Это соответствует одноступенчатому циклу охлаждения, в котором весь азотный хладагент охлаждают посредством рабочего расширения до низкой температуры около -160 - -140oC, а затем пропускают для противоточного теплообмена с природным газом. Можно видеть, что на большей части кривой T/Q имеется большая разница температур между природным газом и азотным хладагентом, а это означает, что обмен тепла является в сильной степени неэффективным.

Известно также, что градиент кривой нагревания хладагента может быть изменен посредством изменения скорости потока хладагента через теплообменники: в частности, градиент может быть увеличен с помощью уменьшения скорости потока хладагента. В системе, показанной на фиг. 2, невозможно уменьшить скорость потока азота, так как повышение градиента приведет к пересечению кривой нагревания азота с кривой охлаждения природного газа. Пересечение двух кривых указывает на сужение или пересечение температур в теплообменнике между азотом и природным газом, а при таких условиях процесс проходить не может.

Однако если разделить поток азота на два потока, то можно привести к разделению одной прямой линии на две пересекающиеся части из прямых линий с различным градиентом. Пример такого способа раскрыт в патенте США N 3677019. Его описание раскрывает способ, в котором сжатый хладагент разделен по меньшей мере на две части, и каждую часть охлаждают рабочим расширением. Каждую расширенную часть подводят к отдельному теплообменнику для охлаждения подлежащего сжижению газа. Это приводит к тому, что кривая нагревания содержит две части из прямых линий с различным градиентом. Это помогает согласовывать кривые охлаждения и нагревания и увеличивает эффективность способа. Это описание опубликовано более 20 лет тому назад, и раскрытый в нем способ неэффективен по современным стандартам.

В патенте США N 638639 раскрыт способ сжижения постоянного газового потока, который содержит также разделение потока хладагента на по меньшей мере две части с целью согласования кривой охлаждения подлежащего сжижению газа с кривой нагревания хладагента. В этом способе давление на выходе всех детандеров составляет более, примерно, 1 МПа. В описании утверждается, что такое высокое давление увеличивает теплоемкость хладагента, тем самым повышая эффективность цикла хладагента. Для реализации повышения эффективности необходимо, чтобы хладагент находился в точке насыщения или близко от нее на выходе одного из детандеров, так как теплоемкость имеет большую величину вблизи точки насыщения. Если хладагент находится в точке насыщения, то при условиях хладагент, который подводят к теплообменникам, будет содержать жидкость. Это приводит к дополнительным затратам, потому что необходимо либо модифицировать теплообменник для того, чтобы он мог работать с двухфазным хладагентом, либо разделять хладагент на жидкую и газовую фазы перед подачей в теплообменник.

Патент США N 4638639 в первую очередь относится к процессам, в которых хладагент содержит часть подлежащего сжижению газа, т.е. хладагент является тем же газом, что и подлежащий сжижению газ. Описание, в частности, относится к системе, в которой сжижают азот с использованием азотного хладагента. Описание не раскрывает, в частности, способ, в котором природный газ охлаждают азотом, а также нет оснований предполагать, что он будет полезен в таком способе, так как все современные широкомасштабные способы сжижения природного газа используют цикл охлаждения со смешанным хладагентом. Кроме того, в патенте США N 4638639 подлежащий сжижению газ охлаждают до температуры, расположенной как раз под его критической температурой. Предусмотрена последовательность из трех клапанов Джоуля-Томсона для переохлаждения сжижаемого газа.

Наиболее старым циклом хладагента, используемым для сжижения природного газа, был каскадный процесс. Природный газ можно охлаждать в каскадном процессе посредством последовательного охлаждения, например, пропановым, этиленовым и метановым хладагентом. Цикл смешанного хладагента, который был разработан позже, включает циркуляцию потока, состоящего из нескольких компонентов хладагента, обычно после предварительного охлаждения до -30oC пропаном. Суть цикла смешанного хладагента состоит в том, что теплообменники, используемые в процессе, должны постоянно работать с потоком, содержащим две фазы хладагента. Это требует использования больших специальных теплообменников. Цикл смешанного хладагента является термодинамически наиболее эффективным из известных до настоящего времени способов сжижения природного газа: он позволяет наиболее близко согласовывать кривую нагревания хладагента с кривой охлаждения природного газа в широком диапазоне температур. Примеры процессов со смешанным хладагентом раскрыты в патентах США N 3763658 и 4586942 и в европейском патенте N 87086.

Одной из причин широкого использования цикла смешанного хладагента для охлаждения природного газа является эффективность этого процесса. Возведение типичной установки для сжижения природного газа смешанным хладагентом стоит более $ 1000000000 США, однако высокая стоимость может быть оправдана высокой эффективностью. Для того чтобы установки со смешанным хладагентом были рентабельны за счет объема производства, они должны быть в состоянии производить в среднем по меньшей мере 3 миллиона тонн сжиженного природного газа ежегодно.

Размеры и сложность установок для сжижения со смешанным хладагентом таковы, что до настоящего времени их строили и располагали на суше. Из-за размеров установок для сжижения природного газа и необходимости использования глубоководных портов их не всегда удается располагать вблизи месторождений природного газа. Газ от месторождений природного газа транспортируют к установкам сжижения, обычно, с помощью газопроводов. В случае морских месторождений природного газа имеются жесткие практические ограничения максимальной длины газопровода. Это означает, что морские месторождения природного газа, расположенные на удалении более 200 миль (320 км) от берега, редко разрабатываются.

Согласно одному аспекту настоящего изобретения предлагается установка морского базирования для сжижения природного газа, содержащая опорную конструкцию, которая может плавать или быть приспособленной иным способом для морского базирования, по меньшей мере частично над уровнем моря, при этом средства для сжижения природного газа установлены на или в опорной конструкции и содержат последовательность теплообменников для охлаждения природного газа посредством взаимодействия в противоточных теплообменниках с хладагентом, компрессорные средства для сжимания хладагента и средства расширения для изоэнтропического расширения по меньшей мере двух отдельных потоков сжатого хладагента, причем указанные расширенные потоки хладагента соединены с холодным концом соответствующего теплообменника.

Опорная конструкция может представлять собой фиксированную конструкцию, т. е. конструкцию, установленную на дне моря и опирающуюся на дно моря. Предпочтительные виды фиксированной конструкции включают опорную конструкцию со стальной обшивкой и опорную конструкцию с гравитационным фундаментом.

В качестве альтернативного решения опорная конструкция может быть плавучей конструкцией, т. е. конструкцией, которая плавает над морским дном. В этом варианте выполнения опорная конструкция представляет собой предпочтительно плавающее судно, имеющее стальной или бетонный корпус, как, например, корабль или баржа.

В предпочтительном варианте выполнения опорная конструкция представляет собой плавучий блок для производства, хранения и отгрузки сжиженного природного газа.

Обычно предусматривают средства для предварительной обработки природного газа перед его подачей в средства для сжижения. Средства предварительной обработки могут включать отделительные устройства для отделения загрязнений, таких как конденсат, углекислый газ и создаваемая вода.

Установка для сжижения природного газа может быть предусмотрена в комбинации со средствами хранения для приема и хранения природного газа после его сжижения. Средства для хранения могут быть предусмотрены на или в опорной конструкции. В качестве альтернативного решения средства для хранения могут быть предусмотрены на отдельной опорной конструкции, которая имеет плавучесть или приспособлена другим способом для морского базирования, по меньшей мере частично над уровнем моря; отдельная опорная конструкция может быть того же вида или отличного вида от платформы для средств сжижения. В частности, предпочтительным является то, что опорная конструкция является судном, и что средства для сжижения и средства для хранения предусмотрены на указанном судне.

В предпочтительном варианте выполнения опорная конструкция содержит два разнесенных гравитационных фундамента и платформу, соединяющую в виде моста указанные гравитационные фундаменты, при этом указанные средства для хранения включают бак для хранения, предусмотренный на или в по меньшей мере одном из указанных гравитационных фундаментов, а средства для сжижения предусмотрены на или в указанной соединяющей платформе.

Могут быть предусмотрены средства для соединения указанной установки с подводной скважиной, с помощью которых природный газ можно подавать в средства для сжижения под давлением свыше 5,5 МПа, при этом это давление происходит непосредственно или опосредованно из давления внутри подводной скважины. Для обеспечения этого установку согласно изобретению можно расположить достаточно близко к продуктивному пласту природного газа, так что давление природного газа в последовательности теплообменников обеспечивается, по существу, полностью давлением продуктивного пласта природного газа. На некоторых газовых месторождениях часть газа может быть повторно сжата для повторной инжекции и, таким образом, может иметь очень высокое давление при прохождении через установку для повторного впрыска перед подачей в средства для сжижения.

Согласно другому аспекту изобретения предлагается установка для сжижения природного газа, содержащая: средства для сжижения природного газа, имеющие (i) последовательность теплообменников для охлаждения природного газа с помощью противоточного теплообмена с хладагентом, (ii) компрессорные средства для сжатия хладагента, и (iii) средства для расширения для изоэнтропического расширения по меньшей мере двух отдельных потоков сжатого хладагента, при этом указанные расширенные потоки хладагента соединены с холодным концом соответствующего теплообменника; и опорную раму, на которой установлены средства для сжижения, в виде единого блока для транспортировки и установки в месте морского базирования.

Средства для сжижения содержат далее, предпочтительно, охлаждающие средства для охлаждения хладагента после его сжатия и перед изоэнтропическим расширением, при этом указанные охлаждающие средства содержат теплообменник, жидкое охлаждающее средство и блок охлаждения для охлаждения охлаждающего средства до температуры между -10oC и 20oC, при этом сжатый хладагент охлаждается в указанном теплообменнике с помощью противоточного теплообмена с указанным охлаждающим средством.

Средства расширения могут содержать рабочий детандер, установленный в каждом из указанных потоков сжатого хладагента, а компрессорные средства могут содержать по меньшей мере один компрессор.

Компрессорные средства содержат предпочтительно первый компрессор, выполненный с возможностью сжатия хладагента до промежуточного давления, и второй компрессор, выполненный с возможностью сжатия хладагента до более высокого давления. Второй компрессор желательно соединен функционально со средствами расширения хладагента, при этом, по существу, вся энергия, необходимая для сжатия хладагента от промежуточного давления до более высокого давления, обеспечивается средствами расширения. В одном конструктивном исполнении средства расширения содержат два турбодетандера, а второй компрессор содержит два компрессора, каждый из которых функционально соединен с соответствующим турбодетандером. В другом конструктивном исполнении средства расширения хладагента содержат два турбодетандера, а второй компрессор содержит единственный компрессор, который функционально соединен с обоими турбодетандерами с помощью общего вала. Обычно предусматривается доохладитель для охлаждения сжатого хладагента, выходящего из второго компрессорного средства.

Первый компрессор может содержать один компрессор с доохладителем для охлаждения сжатого хладагента, однако предпочтительно, чтобы первый компрессор содержал последовательность по меньшей мере двух компрессоров с промежуточным охладителем между каждым компрессором последовательности и доохладитель после последнего компрессора последовательности.

Последовательность теплообменников содержит предпочтительно начальный теплообменник, промежуточный теплообменник и конечный теплообменник, и природный газ проходит последовательно через первичный, промежуточный и конечный теплообменники для последовательного охлаждения до более низкой температуры: хладагент первого из указанных потоков хладагента подается в конечный теплообменник, а хладагент второго из указанных потоков хладагента подается в промежуточный теплообменник.

Хладагент может быть охлажден в начальном теплообменнике после сжатия, но перед изоэнтропическим расширением, и хладагент указанного первого потока может быть охлажден в промежуточном теплообменнике после охлаждения в начальном теплообменнике, однако перед изоэнтропическим расширением.

Устройство работает предпочтительно так, что конечный теплообменник принимает хладагент первого потока хладагента, а относительные скорости первого и второго потоков хладагента таковы, что кривая нагревания для хладагента содержит множество сегментов с различным градиентом, хладагент нагревается в указанном конечном теплообменнике до температуры ниже -80oC, и температура наиболее холодного хладагента и скорость потока хладагента в указанном первом потоке хладагента таковы, что часть кривой нагревания хладагента, относящаяся к конечному теплообменнику, все время находится в пределах 1-10oC, предпочтительно 1-5oC от соответствующей части кривой охлаждения природного газа.

Обычно наиболее эффективная работа теплообменников достигается тогда, когда разница температур между кривой охлаждения природного газа и соответствующей частью кривой нагревания хладагента составляет 1-5o C. В типичном случае разница температур составляет свыше 2oC, так как меньшая разница температур требует более крупных, более дорогих теплообменников, и имеется больший риск образования нежелательного сужения температуры в теплообменнике. Однако в тех случаях, когда имеется избыточная энергия, может быть желательным работать с разницей температур свыше 5oC и даже выше 10oC: это позволяет сократить размеры теплообменников, что приводит к экономии основных средств.

Установка выполнена предпочтительно так, что температура наиболее холодного хладагента не превышает - 130oC, за счет чего природный газ существенно переохлаждается в указанной последовательности теплообменника. Наиболее предпочтительным является то, что температура наиболее холодного хладагента находится в диапазоне -140 - -160oC.

Средства сжижения могут содержать далее газовую турбину для создания энергии для компрессорных средств. Газовая турбина содержит предпочтительно видоизмененную самолетную газовую турбину; это имеет то преимущество, что она имеет меньшие размеры и вес по сравнению с альтернативными промышленными газовыми турбинами, обычно используемыми в береговых установках для сжижения природного газа.

Кроме того, видоизмененная самолетная турбина имеет большую тепловую эффективность и более проста в обслуживании за счет более легких составляющих. Количество и мощность турбин зависит от количества планируемого к производству природного газа; например, производство около 2 миллионов тонн сжиженного природного газа в год потребует двух видоизмененных самолетных турбин с мощностью около 40 МВт каждая.

Средства сжижения содержат далее, предпочтительно, вторую последовательность (или цепочку) теплообменников, при этом указанная вторая последовательность теплообменников установлена параллельно указанной первой последовательности теплообменников, а также отдельные средства для сжатия хладагента и средства для расширения хладагента для каждой последовательности теплообменников. По меньшей мере некоторые из этих последовательностей или каждая последовательность теплообменников и соединенных с ними газопроводов расположены внутри простого, имеющего общий термоизоляционный корпус так называемого холодильника, который содержит перлит или минеральную вату. При наличии более чем одной цепочки теплообменников предпочтительно помещать каждую цепочку теплообменников в отдельный холодильник.

Кроме того, средства для сжижения могут содержать средства для расширения природного газа, выполненные с возможностью приема и расширения переохлажденного природного газа из теплообменников; средства расширения служат для расширения переохлажденного природного газа до докритического давления, тем самым охлаждая и сжимая природный газ. Средства расширения могут быть, по существу, средствами для изоэнтальпического расширения, например, клапаном Джоуля-Томсона, или, по существу, средствами изоэнтропического расширения, например, жидкостными или гидравлическими турбодентандерами, или другими создающими энергию средствами расширения, предпочтительно также, чтобы был предусмотрен электрогенератор. Генератор установлен так, чтобы преобразовывать производимую в средствах расширения работу в электрическую энергию.

Кроме того, средства для сжижения могут содержать котел для мгновенного расширения, выполненный с возможностью приема расширенного природного газа из средств расширения природного газа. На практике расширенный природный газ содержит двухфазную смесь жидкости и газа. Котел для мгновенного расширения снабжен выходом для горючего газа, через который отбирается природный газ, содержащий в основном метан и в меньшем количестве азот, а также выходом для сжиженного природного газа, через который выходит сжиженный природный газ. Котел для мгновенного расширения выполнен предпочтительно в виде фракционирующей ректификационной колонны, имеющей ребойлер, который содержит теплообменник, предназначенный для нагрева жидкого потока, отводимого из колонны, с помощью противоточного теплообмена с природным газом, выходящим из указанной последовательности теплообменников. Могут быть предусмотрены средства для сжатия горючего газа до подходящего давления для использования в газовой турбине после нагрева газа в теплообменнике. Котел для мгновенного расширения установлен предпочтительно внутри холодильника. Предпочтительно снабжать газовую турбину газом, получаемым из отводимого с выхода горючего газа котла для мгновенного расширения: с помощью такого устройства вся энергия, необходимая для сжатия хладагента, обеспечивается для первого средства сжатия, и эта энергия полностью обеспечивается горючим газом, создаваемым в процессе сжижения.

Имеется множество пригодных вариантов выполнения теплообменников в последовательностях. Теплообменники с ребристыми алюминиевыми пластинами можно изготовлять только до определенных размеров, и некоторое количество отдельных активных зон необходимо складывать параллельно вместе для обработки скоростей потоков, используемых в способе и установке согласно настоящему изобретению. Однофазная природа хладагента позволяет относительно легко складывать активные зоны вместе без трудностей, возникающих в двухфазных системах. Однако теплообменники с алюминиевыми ребристыми пластинами ограничены тем, что допустимое давление уменьшается с увеличением размера активной зоны: с целью выдерживания числа активных зон в практических пределах давление природного газа должно быть менее, примерно, 5,5 МПа. Если желательны более высокие значения давления, то можно использовать спиральные теплообменники, теплообменники с печатными контурами или катушечные теплообменники. Каждый теплообменник последовательности может содержать множество параллельных активных зон теплообмена. Каждый теплообменник в последовательности может содержать более одного теплообменника. В предпочтительной конструкции теплообменники в последовательности интегрированы в один блок с соответствующими входными и выходными газопроводами.

Возможно охлаждать природный газ хладагентом в других промежуточных теплообменниках, установленных перед конечным теплообменником. Однако предпочтительно использовать только один промежуточный теплообменник, так как это снижает сложность оборудования и позволяет достигать меньшего падения давления в цепочке теплообменника.

В то время, как предпочтительным является разделение хладагента на два потока, так как такое решение требует минимального пространства, возможно разделение хладагента на три, четыре и более потоков. Каждый поток можно изоэнтропически расширять параллельно другим потокам. Возможно также выполнять одну или более стадий изоэнтропического расширения в ступенях, использующих последовательность изоэнтропических детандеров.

Хладагент содержит предпочтительно по меньшей мере 50 моль% азота, более предпочтительно по меньшей мере 80 моль% азота и наиболее предпочтительно, по существу, 100 моль % азота. Азот имеет, по существу, линейную кривую нагревания в диапазоне температур от -160 до 20oC. В предпочтительном варианте выполнения хладагент содержит азот и до 10 об.%, предпочтительно 5-10 об.% метана.

В идеальном случае хладагент создается в охладительном цикле с замкнутым кругооборотом. Хладагент можно, но не обязательно, отбирать из потока природного газа, подлежащего сжижению. Свежий хладагент можно обеспечивать из источника хладагента вне цикла хладагента.

Установка согласно изобретению работает предпочтительно согласно способу, описанному в одновременно находящейся на рассмотрении заявки РСТ от той же даты с названием "Способ сжижения". Согласно этой заявке предлагается способ сжижения природного газа, включающий пропускание природного газа через последовательность теплообменников в противотоке по отношению к газообразному хладагенту, циркулирующему в цикле рабочего расширения, при этом указанный цикл рабочего расширения включает сжатие хладагента, разделение и охлаждение хладагента для создания по меньшей мере первого и второго потоков охлажденного хладагента, по существу, изоэнтропическое расширение хладагента первого потока до температуры наиболее охлажденного хладагента, по существу, изоэнтропическое расширение хладагента второго потока до промежуточной температуры хладагента, более высокой, чем указанная температура наиболее охлажденного хладагента, и подачу хладагента в первом и втором потоке хладагента в соответствующий теплообменник для охлаждения природного газа до соответствующих диапазонов температуры, при этом хладагент первого потока расширяют изоэнтропически до давления по меньшей мере в 10 раз большего и обычно в более чем в 10 раз большего, чем общее падение давления хладагента в первом потоке хладагента в указанной последовательности теплообменников, при этом указанное давление находится в диапазоне 1,2-2,5 МПа.

Хладагент сжимают предпочтительно до давления в диапазоне 5,5 - 10 МПа. Первый поток расширяют изоэнтропически предпочтительно до давления в диапазоне 1,5-2,5 МПа. Хладагент первого потока изоэнтропически расширяют предпочтительно до давления, которое по меньшей мере в 20 раз больше, чем общее падение давления потока первого хладагента в указанной последовательности теплообменника. Возможно проводить процесс так, что первый поток изоэнтропически расширяют до давления, которое по меньшей мере в 100 раз больше, чем общее падение давления потока первого хладагента в указанной последовательности теплообменников. Однако для большинства практических установок хладагент первого потока изоэнтропически расширяют до давления, которое не более чем в 50 раз больше, чем общее падение давления потока первого хладагента в указанной последовательности теплообменников.

В частности, в предпочтительном варианте выполнения изобретения хладагент сжимают до давления в диапазоне 7,5-9,0 МПа, хладагент в первом потоке хладагента расширяют до давления в диапазоне 1,7 -2,0 МПа и хладагент в первом потоке изоэнтропически расширяют до давления, которое в 15 - 20 раз больше, чем общее падение давления потока первого хладагента в указанной последовательности теплообменников.

Процесс проводят обычно так, чтобы температура каждого потока хладагента после каждого изоэнтропического расширения была более чем на 1 - 2oC выше температуры насыщения хладагента. При этих условиях хладагент находится надежно в одной фазе и не вблизи насыщения, поэтому в расширяемой изоэнтропически части хладагента не будет, по существу, жидкости. Однако могут возникнуть обстоятельства, при которых желательно проводить процесс так, чтобы небольшое количество жидкости образовывалось во время расширения. Например, если хладагент содержит азот до 10 об.% метана, предпочтительно 5 - 10 об.% метана, то процесс будет наиболее эффективным, если позволить образовываться небольшому количеству жидкости во время расширения.

Предпочтительным является то, что отношение давления хладагента непосредственно перед изоэнтропическим расширением к давлению хладагента непосредственно после изоэнтропического расширения находится в области от 3:1 до 6:1, более предпочтительно от 3:1 до 5:1.

На практике наилучшее значение промежуточной температуры хладагента зависит от состава природного газа и от его давления. Однако в целом оптимальное значение промежуточной температуры хладагента находится в области -85 - 110oC.

Установку согласно изобретению можно использовать для получения сжиженного природного газа в коммерческом масштабе, обычно 0,5 - 2,5 млн. тонн сжиженного природного газа в год. В установке для сжижения природного газа морского базирования, содержащей две последовательности теплообменников, каждая из которых помещена в холодильник, можно получать около 3 млн. тонн сжиженного природного газа в год. Цепочки теплообменников, содержащие генераторы электроэнергии и другое оборудование, могут быть установлены на одной платформе размерами примерно 35 м на 70 м, имеющей вес около 9000 тонн. Размеры достаточно малы для установки средств для сжижения на морской производственной платформе или на плавучем производственном и хранящем судне.

Использование настоящего изобретения для сжижения газа при морском базировании имеет ряд преимуществ. Оборудование простое, в частности, по сравнению с циклом смешанного хладагента; хладагент может быть негорючим; необходимо относительно небольшое пространство для размещения; и изобретение можно полностью использовать с известным, имеющимся оборудованием.

Изобретение поясняется ниже с помощью чертежей, на которых изображено:

фиг. 1 - график зависимости температуры от скорости изменения энтальпии, показывающий кривую охлаждения природного газа выше и ниже критического давления;

фиг. 2 - график зависимости

температуры от скорости изменения энтальпии, показывающий комбинированную кривую охлаждения природного газа и азота, а также кривую нагревания азота в простом процессе расширения;

фиг. 3

- блок-схема варианта выполнения установки согласно настоящему изобретению;

фиг. 4 - график зависимости температуры от скорости изменения энтальпии, показывающий комбинированную кривую

охлаждения природного газа и азота, а также кривую нагревания азота для процесса, показанного на фиг. 3, когда природный газ имеет состав бедного газа, и давление природного газа составляет около 5,5

МПа;

фиг. 5 - график зависимости температуры от скорости изменения энтальпии, показывающий комбинированную кривую охлаждения природного газа и азота, а также кривую нагревания азота для

процесса, показанного на фиг. 3, когда природный газ имеет состав богатого газа, и давление природного газа составляет около 5,5 МПа;

фиг. 6 - блок-схема другого варианта выполнения установки

согласно настоящему изобретению;

фиг. 7 - график зависимости температуры от скорости изменения энтальпии, показывающий комбинированную кривую охлаждения природного газа и азота, а также

кривую нагревания азота для процесса, показанного на фиг. 6, когда природный газ имеет состав бедного газа, и давление природного газа составляет около 5,5 МПа;

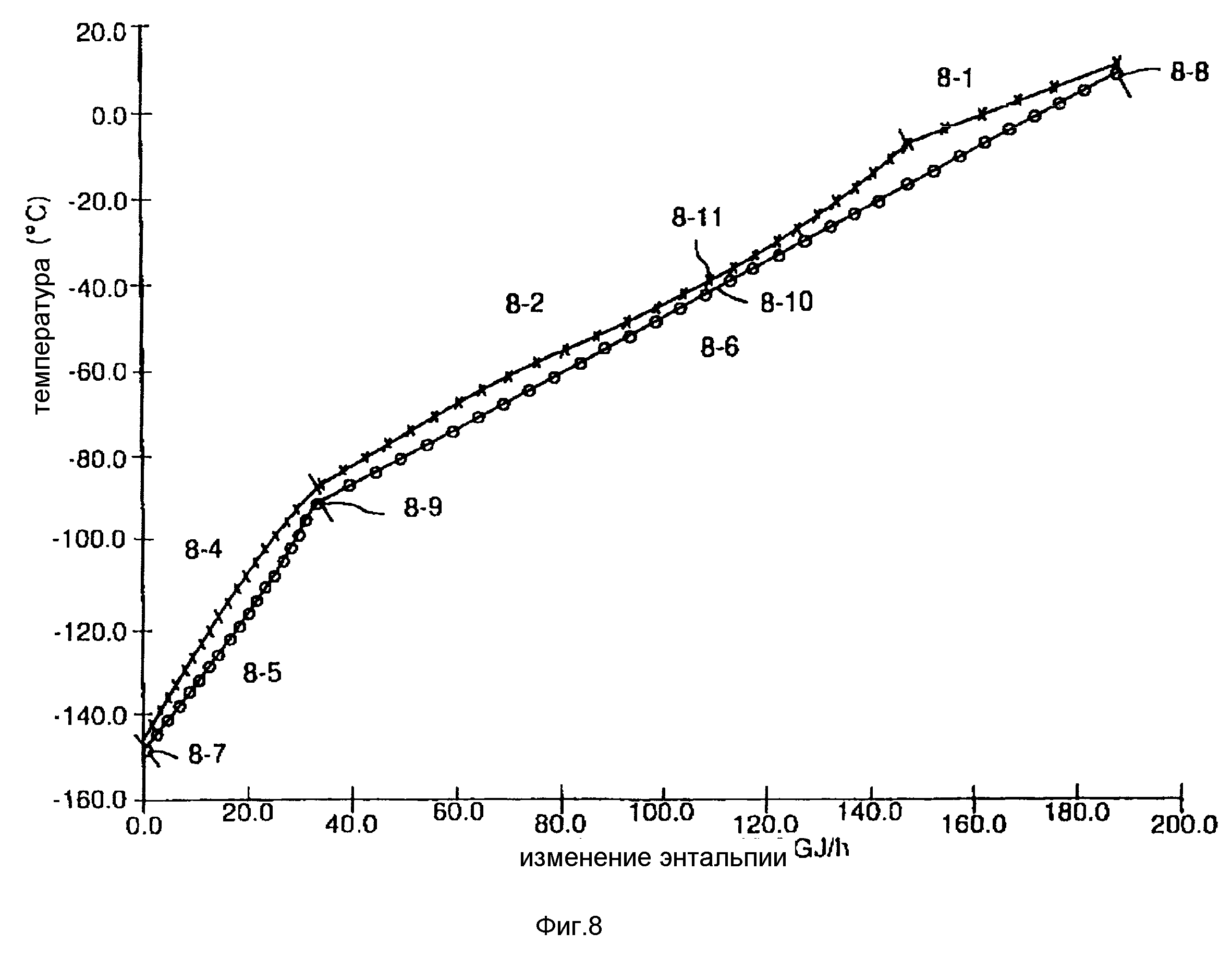

фиг. 8 - график зависимости

температуры от скорости изменения энтальпии, показывающий комбинированную кривую охлаждения природного газа и азота, а также кривую нагревания азота для процесса, показанного на фиг. 6, когда

природный газ имеет состав богатого газа, и давление природного газа составляет около 7,7 МПа;

фиг. 9 - график зависимости температуры от скорости изменения энтальпии, показывающий

комбинированную кривую охлаждения природного газа и азота, а также кривую нагревания азота для процесса, показанного на фиг. 6, когда природный газ имеет состав богатого газа, и давление природного

газа составляет около 8,3 МПа;

фиг. 10 - схема варианта выполнения установки для сжижения природного газа согласно настоящему изобретению;

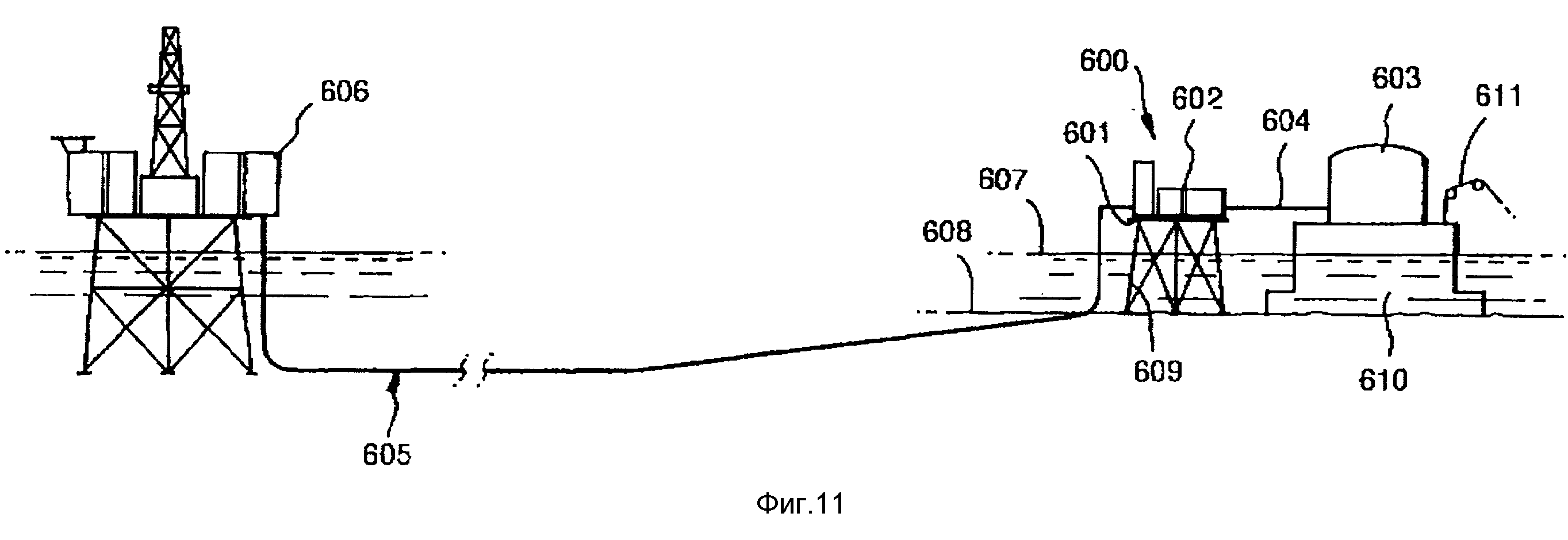

фиг. 11 - схема другого варианта выполнения

установки для сжижения природного газа согласно настоящему изобретению;

фиг. 12 - схема другого варианта выполнения установки для сжижения природного газа согласно настоящему изобретению;

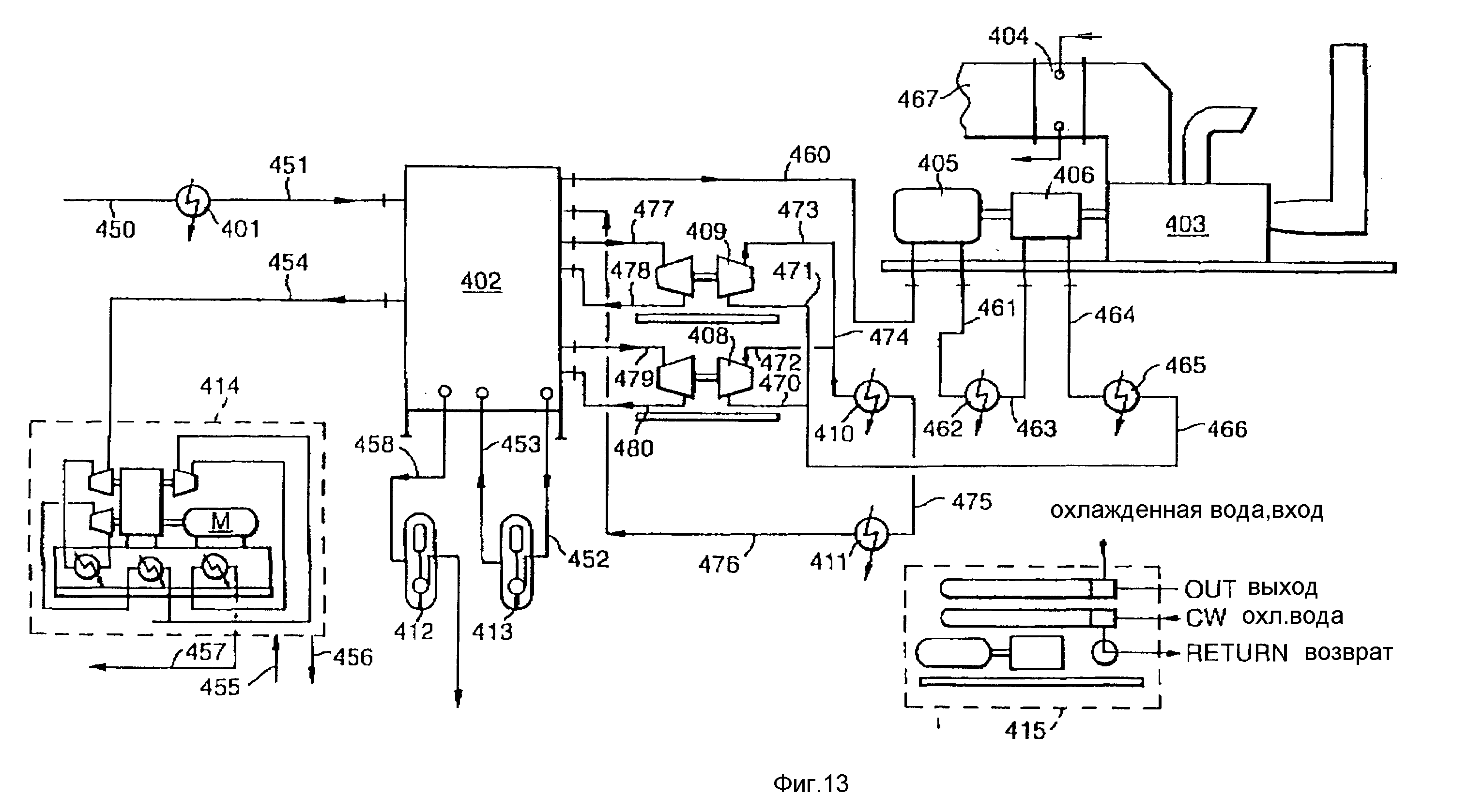

фиг. 13 - блок-схема варианта выполнения части установки по фиг. 10 и 12; и

фиг. 14 - блок-схема варианта выполнения части установки по фиг. 10 и 12.

Фиг. 1 и 2 уже были обсуждены выше. На фиг. 3 показана установка для сжижения природного газа. Бедный природный газ при давлении около 5,5 МПа подают от установки предварительной обработки (не изображена) через газопровод 1. Природный газ в газопроводе 1 содержит 5,7 моль % азота, 94,1 моль % метана и 0,2 моль % этана Известны различные устройства предварительной обработки, и их конкретная конфигурация зависит от добываемого природного газа, включая уровень нежелательных загрязнений. Обычно, в установке предварительной обработки удаляют углекислый газ, воду, соединения серы, ртутные загрязнения и тяжелые углеводороды.

Природный газ из газопровода 1 подают в теплообменник 66, где его охлаждают охлажденной водой до 10oC. Теплообменник 66 может быть предусмотрен как часть установки для предварительной обработки. В частности, теплообменник может быть предусмотрен перед блоком удаления воды в установке для предварительной обработки для обеспечения конденсации и удаления воды, содержащейся в природном газе и для минимизации размера оборудования.

Природный газ с выхода теплообменника 66 подают в газопровод 2, откуда он поступает на теплый конец последовательности теплообменников, содержащей начальный теплообменник 50, два промежуточных теплообменника 51 и 52 и конечный теплообменник 53. Последовательность теплообменников 50 - 53 служит для охлаждения природного газа до достаточно низкой температуры, так что он может быть сжижен при мгновенном расширении до давления (обычно равного, примерно, атмосферному давлению) ниже критического давления природного газа.

Природный газ из газопровода 2 при температуре около 10oC сначала подают на теплый конец теплообменника 50. В теплообменнике 50 природный газ охлаждают до -23,9oC и подают с холодного конца теплообменника 50 в газопровод 3. Природный газ из газопровода 3 подают на теплый конец теплообменника 51, в котором его охлаждают до температуры -79,6oC. Природный газ с холодного конца теплообменника 51 попадает в газопровод 4, из которого его подают на теплый конец теплообменника 52. В теплообменнике 52 природный газ охлаждают до температуры -102oC и подают с холодного конца теплообменника 52 в газопровод 5. Природный газ из газопровода 5 подают на теплый конец теплообменника 53, в котором его охлаждают до температуры -146oC. Природный газ с холодного конца теплообменника 53 попадает в газопровод 6.

Природный газ из газопровода 6 подают на теплый конец теплообменника 54, в котором его охлаждают до температуры около -158oC, и он выходит с холодного конца теплообменника 54 в газопровод 7. Природный газ из газопровода 7, где он находится еще при сверхкритическом давлении, подают в турбину 56 для жидкого расширения, в которой природный газ расширяют, по существу, изоэнтропически до давления около 150 кПа. В турбине 56 природный газ сжижается и понижает свою температуру до, примерно, -166oC. Турбина 56 приводит в действие электрогенератор 6 для использования энергии в виде электроэнергии.

Жидкость, выходящую из турбины 56, подают в трубопровод 8. Жидкость представляет собой в основном сжиженный природный газ с частью природного газа в газообразном состоянии. Жидкость из трубопровода 8 подают в верхнюю часть фракционирующей ректификационной колонны 57. Природный газ, подаваемый в колонну 57, содержит около 6 моль % азота: фракционирующая ректификационная колонна 57 служит для отделения азота из сжиженного природного газа. Процессу отделения способствует использование теплообменника 54 для обеспечения передачи ребойлерного тепла от природного газа в газопровод 6. Сжиженный природный газ подают из колонны 57 в трубопровод 67, через который сжиженный природный газ подают на холодный конец теплообменника 54. Теплообменник 54 нагревает сжиженный природный газ до температуры около -160oC; сжиженный природный газ выходит с теплого конца теплообменника 54 в трубопровод 68, через который его подают обратно в колонну 57.

Отделенный азот подают с верхней части колонны 57 в газопровод 9. Газопровод 9 содержит также большое количество газа метана, который также отделяется в колонне 57. Газ из газопровода 9, который имеет температуру -166,8oC и давление 120 кПа, подают на холодный конец теплообменника 55, в котором газ нагревают до температуры около 7oC. Нагретый газ подают с теплого конца теплообменника 55 в газопровод 10, из которого его подают в компрессор горючего газа (не изображен). Метан, подаваемый из газопровода 10, используют для обеспечения потребности в горючем газе установки для сжижения.

Сжиженный природный газ из нижней части колонны 57 подают в трубопровод 11 и затем к насосу 58. Насос 58 перекачивает сжиженный природный газ в трубопровод 12 и в бак для хранения сжиженного природного газа. Сжиженный природный газ имеет в трубопроводе 12 температуру -160,2oC и давление 170 кПа.

Ниже описан цикл охлаждения азотом, который охлаждает природный газ до температуры, при которой он сжижается. Азотный хладагент выходит с теплого конца теплообменника 50 в газопровод 32. Азот в газопроводе 32 имеет температуру 7,9oC и давление 1,14 МПа. Азот подают в блок 59 многоступенчатого компрессора, который содержит по меньшей мере два компрессора 69 и 70 с по меньшей мере одним промежуточным охладителем 71 и одним доохладителем 72. Компрессоры 69 и 70 приводятся в действие газовой турбиной 73. Охлаждение в промежуточном охладителе 71 и в доохладителе 72 предусмотрено для возвращения температуры азота до температуры окружающей среды. Работа компрессорного блока 59 потребляет почти всю мощность, необходимую для азотного холодильного цикла. Газовую турбину 73 можно питать горючим газом, отведенным из газопровода 10.

Сжатый азот подают из компрессорного блока 59 в газопровод 33 при давлении 3,34 МПа и температуре 30oC. Газопровод 33 подходит к двум газопроводам 34 и 35, между которыми разделяют азот из газопровода 33 в соответствии с мощностью, абсорбированной компрессором. Азот из газопровода 34 подают в компрессор 62, в котором его сжимают до давления около 5,6 МПа, и затем из компрессора 62 подают в газопровод 36.

Азот из газопровода 35 подают в компрессор 63, в котором его сжимают до давления около 5,6 МПа, и затем из компрессора 63 подают в газопровод 37. Азот из обоих газопроводов 36 и 37 подают в газопровод 38 и затем в доохладитель 64, где его охлаждают до 30oC. Азот из доохладителя 64 через газопровод 39 подают в теплообменник 65, в котором его охлаждают с помощью охлажденной воды до температуры около 10oC. Охлажденный азот подают с теплообменника 65 в газопровод 40, который ведет к двум газопроводам 20 и 41; давление в газопроводе 40 равно 5,5 МПа. Азот, проходящий через газопровод 40, разделяют между газопроводами 20 и 41: около 2,5 моль % азота из газопровода 40 течет через газопровод 41.

Азот, проходящий через газопровод 41, подают на теплый конец теплообменника 55, где его охлаждают до температуры около - 122,7oC. Охлажденный азот с холодного конца теплообменника 55 подают в газопровод 42. Газопровод 20, через который азот подают на теплый конец теплообменника 50, соединен с теплым концом теплообменника 50. Азот из газопровода 20 предварительно охлаждают в теплообменнике 50 до -23,9oC и затем подают с холодного конца теплообменника 50 в газопровод 21.

Газопровод 21 ведет к двум газопроводам 22 и 23. Азот, проходящий через газопровод 21, разделяют между газопроводами 22 и 23: около 37 моль % всего азота, проходящего через газопровод 21, подают в газопровод 23. Азот из газопровода 22 подают в турбодетандер 60, в котором он подвергается рабочему расширению до давления 1, 18 МПа и температуры -105,5oC. Расширенный азот выходит из детандера 60 в газопровод 28.

Азот из газопровода 23 подают на теплый конец теплообменника 51, в котором его охлаждают до температуры -79,6oC. Азот выходит с холодного конца теплообменника 51 в газопровод 24, который соединен с газопроводом 25. Газопровод 42 также соединен с газопроводом 25 так, что охлажденный азот из теплообменников 51 и 55 также подают в газопровод 25. Азот из газопровода 25, который имеет температуру -83,1oC, подают в турбодетандер 61, в котором его посредством рабочего расширения доводят до давления 1,2 МПа и температуры наиболее холодного азота -148oC. Расширенный азот выходит из детандера 61 в газопровод 26.

Турбодетандер 60 установлен с возможностью привода компрессора 62, а турбодетандер 61 установлен с возможностью привода компрессора 63. Таким образом, большую часть энергии, создаваемой в детандерах 60 и 61, можно снова использовать. В качестве модификации компрессоры 62 и 63 могут быть заменены одним компрессором, который соединен с газопроводами 33 и 38. Этот единственный компрессор может приводиться в действие турбодетандерами 60 и 61, например, посредством соединения с общим валом.

Азот из газопровода 26 подают на холодный конец теплообменника 53 для охлаждения природного газа, подаваемого в теплообменник 53 через газопровод 5, с помощью противоточного теплообмена. В теплообменнике 53 азот нагревают до промежуточной температуры азота -105oC. Нагретый азот выходит с теплого конца теплообменника 53 в газопровод 27, который соединен с газопроводом 29. Газопровод 28 также соединен с газопроводом 29, за счет чего азот с теплого конца теплообменника 53 смешивается с азотом из турбодетандера 60.

Азот из газопровода 29, который содержит 100% общего потока хладагента, подают на холодный конец теплообменника 52. Азот из газопровода 29 служит для охлаждения природного газа, подаваемого в теплообменник 52 из газопровода 4, с помощью противоточного теплообменника. Азот, проходящий через теплообменник 52, нагревается природным газом до температуры -83,2oC и выходит из теплообменника 52 в газопровод 30.

Азот из газопровода 30 подают на холодный конец теплообменника 51, в котором он служит для охлаждения природного газа, подаваемого в теплообменник 51 из газопровода 3, и служит для охлаждения азотного хладагента, подаваемого в теплообменник 51 из газопровода 23, с помощью противоточного теплообмена. Азот, подаваемый в теплообменник 51 из газопровода 30, нагревается, примерно, до -40oC и выходит из теплообменника 51 в газопровод 31.

Азот из газопровода 31 подают на холодный конец теплообменника 50, в котором он служит для охлаждения природного газа, подаваемого в теплообменник 50 из газопровода 2, и служит для охлаждения азотного хладагента, подаваемого в теплообменник 50 из газопровода 20, с помощью противоточного теплообмена. Азот, подаваемый в теплообменник 50 из газопровода 31, нагревается до 7,9oC и выходит из теплообменника 50 в газопровод 32.

На фиг. 4 показан график зависимости температуры от энтальпии, относящийся к процессу по фиг. 3, в котором природный газ имеет указанный выше бедный состав. На графике показана комбинированная кривая охлаждения для природного газа и азотного хладагента и кривая нагревания для азотного хладагента.

Кривая охлаждения имеет множество областей, обозначенных позициями 4-1, 4-2, 4-3 и 4-4. Область 4-1 соответствует охлаждению в теплообменнике 50: градиент в этой области меньше градиента охлаждения кривой охлаждения только природного газа в этой области; другими словами, присутствие азотного хладагента в теплообменнике 50 снижает градиент в этой области. Область 4-2 соответствует охлаждению в теплообменнике 51. Градиент здесь имеет большее значение за счет отвода части азотного хладагента в газопровод 22; наклон кривой в области 4-2 более близок к кривой охлаждения природного газа, чем в области 4-1. Область 4-3 соответствует охлаждению в теплообменнике 52. Градиент здесь относится только к кривой охлаждения природного газа, так как здесь нет хладагента, охлаждаемого в теплообменнике 52. Эта часть кривой представляет область, в которой может происходить сжижение, если давление природного газа ниже критического давления. Критическая температура расположена внутри диапазона температур области 4-3. Область 4-4 соответствует охлаждению в теплообменнике 53. Градиент имеет наибольшее значение в области 4-4 и представляет переохлаждение природного газа. Если природный газ имел бы давление ниже критического давления, то он был бы в этой области жидким.

Кривая нагрева имеет две области, обозначенные позициями 4-5 и 4-6: область 4-5 соответствует нагреву хладагента в теплообменнике 53; и область 4-6 соответствует нагреванию хладагента в теплообменнике 50, 51 и 52. Градиента в области 4-5 больше, чем градиент в области 4-6: это обусловлено меньшей массой потока азота в теплообменнике 53 по сравнению с массой потока в теплообменнике 50, 51 и 52. Точка 4-7 соответствует температуре азота в газопроводе 26, когда он поступает на холодный конец теплообменника 53. Точка 4-8 соответствует температуре азота в газопроводе 32, когда он выходит с теплого конца теплообменника 50. Точки 4-7 и 4-8 определяют конечные точки кривой нагревания азота.

Области 4-5 и 4-6 пересекаются в точке 4-9, которая представляет азот при промежуточной температуре азота, когда он выходит из теплообменника 53. Большое преимущество имеет установка точки 4-9 по возможности более теплой с учетом ограничений, существующих в системе. Азот, представляемый точкой 4-7, должен быть на 1-5oC холоднее температуры природного газа, выходящего из теплообменника 53 в газопровод 6, а азот, представляемый точкой 4-9, должен быть на 1-10oC холоднее, чем температура природного газа, входящего в теплообменник 53 через газопровод 5; эти условия необходимы для получения тесного согласования между кривой охлаждения природного газа и кривой нагревания азота в областях 4-4 и 4-5. Температура азота, представляемого точкой 4-9, должна быть ниже критической температуры природного газа; это условие также необходимо для получения очень тесного согласования кривой охлаждения природного газа и кривой нагревания азота в областях 4-4 и 4-5. Наконец, температура азота, представляемого точкой 4-9, должна быть достаточно низкой для того, чтобы область прямой линии между точками 4-9 и 4-8 не пересекала кривую охлаждения природного газа/азота в областях 4-1, 4-2 или 4-3. Точка 4-10 на кривой нагревания азота и точка 4-11 на кривой охлаждения природного газа/азота представляют точку наибольшего сближения кривой охлаждения природного газа/азота и кривой нагревания азота. Пересечение двух кривых в точке 4-10 и 4-11 (или в любой другой точке) представляет сужение температуры в теплообменниках. На практике точку 4-9 необходимо выбирать так, чтобы в ней имелась разница температур, равная 1-10oC, между охлаждаемым в точке 4-11 природным газом/азотом и азотом, нагреваемым в точке 4-10.

Специфические параметры процесса в сильной степени зависят от состава природного газа. Описание по фиг. 3 и 4 относилось к бедному составу газа. Процесс можно использовать для богатого состава газа, содержащего, например, 4,1 моль % азота, 83, 9 моль % метана, 8,7 моль % этана, 2,8 моль % пропана и 0,5 моль % бутана. При использовании такого состава, предполагая, что давление подачи в газопроводе 1 составляет около 5,5 МПа, и температура природного газа в газопроводе 2 составляет 10oC, величины давлений в процессе, по существу, такие же, как и в описанном выше процессе примера для бедного газа.

Природный газ на выходе из теплообменника 50 в газопровод 3 имеет температуру -14oC, природный газ на выходе из теплообменника 51 в газопровод 4 имеет температуру -81,1oC, природный газ на выходе из теплообменника 52 в газопровод 5 имеет температуру -95,0oC, и природный газ на выходе из теплообменника 53 в газопровод 6 имеет температуру -146oC.

Как и в варианте выполнения по фиг. 3, около 2,5 моль% общего азота, проходящего по газопроводу 40, проходит по газопроводу 41, в то время как остаток проходит через газопровод 20. Азот, проходящий по газопроводу 41, выходит из теплообменника 55 в газопровод 42 с температурой около -105oC. Азот из газопровода 22 разделяется между газопроводами 22 и 23: около 33 моль% проходит через газопровод 23, и около 67 моль% проходит через газопровод 22. Азотный хладагент, выходящий из теплообменника 50 в газопровод 21, имеет температуру -14oC, и азотный хладагент, выходящий из теплообменника 51 в газопровод 24, имеет температуру -81,1oC. После смешивания азота из газопровода 24 с азотом из газопровода 42 азот в газопроводе 25 имеет температуру -83,0oC. Азотный хладагент из газопровода 22 расширяют в турбодетандере 60 до температуры -98,5oC, в то время как азотный хладагент из газопровода 25 расширяют в турбодетандере 61 до температуры -148oC.

Азотный хладагент выходит из теплообменника 53 в газопровод 27 при температуре -98,5oC и смешивается с хладагентом из газопровода 28, проходит через теплообменник 52 и выходит из теплообменника 52 в газопровод 30 при температуре -92,1oC. Соответственно, азотный хладагент выходит из теплообменника 51 в газопровод 31 при температуре -24, 4oC.

Температура азота, выходящего из верхней части колонны 57 в трубопровод 9, составляет -164,1oC, а температура сжиженного природного газа в трубопроводе 12 составляет -158,4oC.

Фиг. 5 аналогична фиг. 4 и показывает график зависимости температуры от энтальпии, относящийся к процессу по фиг. 3, в котором природный газ имеет указанный выше богатый состав. На графике показана комбинированная кривая охлаждения для природного газа и азотного хладагента и кривая нагревания для азотного хладагента. Кривые охлаждения и нагревания имеют множество областей, обозначенных позициями 5-1 и 5-6, которые соответствуют областям 4-1 и 4-6 по фиг. 4, и имеют множество температурных точек 5-7 - 5-11, которые соответствуют областям 4-7 - 4-11 по фиг. 4. Приведенное выше описание применительно к фиг. 4 распространяется также на фиг. 5, за исключением того, что на фиг. 5 критическая температура природного газа находится в области 5-2, а не в области 5-3.

На фиг. 6 показан другой вариант выполнения установки согласно настоящему изобретению. Вариант выполнения по фиг. 6 имеет много аналогичного с вариантом выполнения по фиг. 3, и номера позиций, присвоенные частям на фиг. 6, ровно на 100 больше, чем номера позиций для эквивалентных частей варианта по фиг. 3. Вариант выполнения по фиг. 6 предпочтительнее варианта выполнения по фиг. 3, так как требуется меньше теплообменников.

Бедный природный газ подают из установки для предварительной обработки газа (не изображена) в газопровод 101. Природный газ в трубопроводе 101 содержит 5,7 моль% азота, 94,1 моль% метана и 0,2 моль % этана и имеет давление около 5,5 МПа. Как указывалось выше, известны различные устройства предварительной обработки, и их конкретная конфигурация зависит от состава добываемого природного газа, включая уровень нежелательных загрязнений. Обычно в установке предварительной обработки удаляют углекислый газ, воду, соединения серы, ртутные загрязнения и тяжелые углеводороды.

Природный газ из газопровода 101 подают в теплообменник 166, где его охлаждают охлажденной водой до 10oC. Теплообменник 166 может быть предусмотрен как часть установки для предварительной обработки. В частности, теплообменник может быть предусмотрен перед блоком удаления воды в установке для предварительной обработки для обеспечения конденсации и удаления воды, содержащейся в природном газе, и для минимизации размера оборудования.

Природный газ с выхода теплообменника 166 подают в газопровод 102, откуда он поступает на теплый конец последовательности теплообменников 150, 151 и 153. Последовательность теплообменников 150 - 153 служит для охлаждения природного газа до достаточно низкой температуры, так что он может быть сжижен при мгновенном расширении до давления (обычно, равного, примерно, атмосферному давлению) ниже критического давления природного газа. Следует отметить, что в варианте выполнения по фиг. 6 отсутствует теплообменник, эквивалентный теплообменнику 52 по фиг. 3.

Природный газ из газопровода 102 при температуре около 10oC сначала подают на теплый конец теплообменника 150. В теплообменнике 150 природный газ охлаждают до -41,7oC и подают с холодного конца теплообменника 150 в газопровод 103. Природный газ из газопровода 103 подают на теплый конец теплообменника 151, в котором его охлаждают до температуры около -98,2oC. Природный газ с холодного конца теплообменника 151 попадает в газопровод 104, из которого его подают на теплый конец теплообменника 153, в котором его охлаждают до температуры -146oC. Природный газ выходит с холодного конца теплообменника 153 в газопровод 106.

Природный газ из газопровода 106 подают на теплый конец теплообменника 154, в котором его охлаждают до температуры около -158oC, и он выходит с холодного конца теплообменника 154 в газопровод 107. Природный газ из газопровода 107, где он находится еще при сверхкритическом давлении, подают в турбину 156 для жидкого расширения, в которой природный газ расширяют, по существу, изоэнтропически до давления около 150 кПа. В турбине 156 природный газ сжижается и понижает свою температуру до примерно -167oC. Турбина 156 приводит в действие электрогенератор G' для использования энергии в виде электроэнергии.

Жидкость, выходящую из турбины 156, подают в трубопровод 108. Эта жидкость представляет собой в основном сжиженный природный газ с частью природного газа в газообразном состоянии. Жидкость из трубопровода 108 подают в верхнюю часть фракционирующей ректификационной колонны 157. Природный газ, подаваемый в газопровод 101, содержит около 6 моль% азота: фракционирующая ректификационная колонна 157 служит для отделения этого азота из сжиженного природного газа. Процессу отделения способствует использование теплообменника 154 для обеспечения передачи ребойлерного тепла от природного газа в газопровод 106. Сжиженный природный газ подают из колонны 157 в трубопровод 167, откуда сжиженный природный газ подают на холодный конец теплообменника 154. Теплообменник 154 нагревает сжиженный природный газ до температуры около -160oC; сжиженный природный газ выходит с теплого конца теплообменника 154 в трубопровод 168, через который его подают обратно в колонну 157.

Отдельный азот подают с верхней части колонны 157 в газопровод 109. Газопровод 109 содержит также большое количество газа метана, который также отделяется в колонне 157. Газ из газопровода 109, который имеет температуру -166,8oC и давление 120 кПа, подают на холодный конец теплообменника 155, в котором газ нагревают до температуры около 7oC. Нагретый газ подают с теплого конца теплообменника 155 в газопровод 110, из которого его подают в компрессор горючего газа (не изображен). Метан, подаваемый из газопровода 110, используют для обеспечения основной потребности в горючем газе установки для сжижения.

Сжиженный природный газ из нижней части колонны 157 подают в трубопровод 111 и затем к насосу 158. Насос 158 перекачивает сжиженный природный газ в трубопровод 112 и в бак для хранения сжиженного природного газа (смотри фиг. 10 и 11).

Ниже описан азотный охладительный цикл, который охлаждает природный газ до температуры, при которой он сжижается. Азотный хладагент выходит с теплого конца теплообменника 150 в газопровод 132. Азот в газопроводе 132 имеет температуру около 7,9oC и давление 1,66 МПа. Азот подают в многоступенчатый компрессорный блок 159, который содержит по меньшей мере два компрессора 169 и 170 с по меньшей мере одним промежуточным охладителем 171 и одним доохладителем 172. Компрессоры 169 и 170 приводятся в действие газовой турбиной 173. Охлаждение в промежуточном охладителе 171 и в доохладителе 172 предусмотрено для возвращения температуры азота до температуры окружающей среды. Работа компрессорного блока 159 потребляет почти всю мощность, необходимую для азотного охладительного цикла. Газовую турбину 173 можно питать горючим газом, отведенным из газопровода 110.

Сжатый азот подают из компрессорного блока 159 в газопровод 133 при давлении 3,79 МПа. Газопровод 133 ведет к двум газопроводам 134 и 135, между которыми разделяется азот из газопровода 133 в соответствии с мощностью, абсорбированной компрессором. Азот из газопровода 134 подают в компрессор 162, в котором его сжимают до давления около 5,5 МПа, и затем из компрессора 162 подают в газопровод 136. Азот из газопровода 135 подают в компрессор 163, в котором его сжимают до давления около 5,5 МПа, и затем из компрессора 163 подают в газопровод 137. Азот из обоих газопроводов 136 и 137 подают в газопровод 138 и затем в доохладитель 164, где его охлаждают обратно до температуры окружающей среды. Азот из доохладителя 164 через газопровод 139 подают в теплообменник 165, в котором его охлаждают с помощью охлажденной воды до температуры 10oC. Охлажденный азот подают из теплообменника 165 в газопровод 140, который ведет к двум газопроводам 120 и 141. Азот, протекающий через газопровод 140, разделяют между газопроводами 120 и 141: около 2 моль% азота из газопровода 140 течет через газопровод 141.

Азот, проходящий через газопровод 141, подают на теплый конец теплообменника 155, где его охлаждают до температуры около -123oC. Охлажденный азот с холодного конца теплообменника 155 подают в газопровод 142. Газопровод 120, через который азот подают на теплый конец теплообменника 150, соединен с этим теплым концом теплообменника 150. Азот из газопровода 120 предварительно охлаждают в теплообменнике 150 до -41,7oC и затем подают с холодного конца теплообменника 150 в газопровод 121.

Газопровод 121 ведет к двум газопроводам 122 и 123. Азот, проходящий через газопровод 121, разделяют между газопроводом 122 и 123: около 27 моль% всего азота, проходящего через газопровод 121, подают в газопровод 123. Азот из газопровода 122 подают в турбодетандер 160, в котором он подвергается рабочему расширению до давления 1,73 МПа и температуры -102,5oC. Расширенный азот выходит из детандера 160 в газопровод 128.

Азот из газопровода 123 подают на теплый конец теплообменника 151, в котором его охлаждают до температуры -98,2oC. Азот выходит с холодного конца теплообменника 151 в газопровод 124, который соединен с газопроводом 125. Газопровод 142 также соединен с газопроводом 125, так что охлажденный азот из теплообменников 151 и 155 также подают в газопровод 125. Азот из газопровода 125, который имеет температуру -100,3oC, подают в турбодетандер 161, в котором его посредством рабочего расширения доводят до давления 1,76 МПа и температуры наиболее холодного азота -148oC. Расширенный азот выходит из детандера 161 в газопровод 126.

Турбодетандер 160 установлен с возможностью привода компрессора 162, а турбодетандер 161 установлен с возможностью привода компрессора 163. Таким образом, большую часть энергии, создаваемой в детандерах 160 и 161, можно снова использовать. В качестве модификации компрессоры 162 и 163 могут быть заменены одним компрессором, который соединен с газопроводами 133 и 138. Этот единственный компрессор может приводиться в действие турбодетандерами 160 и 161, например, посредством соединения с общим валом.

Азот из газопровода 126 подают на холодный конец теплообменника 153 для охлаждения природного газа, подаваемого в теплообменник 153 через газопровод 104, с помощью противоточного теплообменника. В теплообменнике 153 азот нагревают до промежуточной температуры азота -102,5oC. Нагретый азот выходит с теплого конца теплообменника 153 в газопровод 127, который соединен с газопроводом 129. Газопровод 128 также соединен с газопроводом 129, за счет чего азот с теплого конца теплообменника 153 смешивается с азотом из турбодетандера 160.

Азот из газопровода 129 подают на холодный конец теплообменника 151, в котором он служит для охлаждения природного газа, подаваемого в теплообменник 151 из газопровода 103, а также для охлаждения азотного хладагента, подаваемого в теплообменник 151 из газопровода 123, с помощью противоточного теплообменника. Азот, подаваемый в теплообменник 151 через газопровод 129, нагревается до температуры -57,9oC и выходит из теплообменника 151 в газопровод 131.

Азот из газопровода 131 подают на холодный конец теплообменника 150, в котором он служит для охлаждения природного газа, подаваемого в теплообменник 150 из газопровода 102, и служит для охлаждения азотного хладагента, подаваемого в теплообменник 150 из газопровода 120, с помощью противоточного теплообменника. Азот, подаваемый в теплообменник 150 из газопровода 131, нагревается до 7,9oC и выходит из теплообменника 150 в газопровод 132.

Фиг. 7 аналогична фиг. 4, и на ней показан график зависимости температуры от энтальпии, относящийся к процессу по фиг. 6, в котором природный газ имеет указанный выше бедный состав. На графике показана комбинированная кривая охлаждения для природного газа и азотного хладагента и кривая нагревания для азотного хладагента.

Кривая охлаждения имеет множество областей, обозначенных позициями 7-1, 7-2 и 7-4. Область 7-1 соответствует охлаждению в теплообменнике 150: градиент в этой области меньше градиента охлаждения кривой охлаждения только природного газа в этой области; другими словами, присутствие азотного хладагента в теплообменнике 150 уменьшает градиент в этой области. Область 7-2 соответствует охлаждению в теплообменнике 151. Градиент здесь имеет большее значение за счет отвода части азотного хладагента в газопровод 122; наклон кривой в области 7-2 более близок к кривой охлаждения природного газа, чем в области 7-1. Эта часть кривой также представляет область, в которой может происходить сжижение, если давление природного газа ниже критического давления: критическая температура расположена внутри диапазона температур области 7-2. Область 7-4 соответствует охлаждению в теплообменнике 153. Градиент имеет наибольшее значение в области 7-4 и представляет переохлаждение природного газа. Следует обратить внимание на то, что на фиг. 7 нет области 7-3, так как нет и теплообменника 152.

Кривая нагрева азота имеет две области, обозначенные позициями 7-5 и 7-6: область 7-5 соответствует нагреву хладагента в теплообменнике 153; и область 7-6 соответствует нагреванию хладагента в теплообменниках 150 и 151. Градиент кривой нагрева в области 7-5 больше, чем градиент в области 7-6: это обусловлено меньшей массой потока азота в теплообменнике 153 по сравнению с массой потока в теплообменниках 150 и 151. Точка 7-7 соответствует температуре азота в газопроводе 126, когда он поступает на холодный конец теплообменника 153. Точка 7-8 соответствует температуре азота в газопроводе 132, когда он выходит с теплого конца теплообменника 150. Точки 7-7 и 7-8 определяют конечные точки кривой нагревания азота.

Области 7-5 и 7-6 пересекаются в точке 7-9, которая представляет азот при промежуточной температуре азота, когда он выходит из теплообменника 153. Большое преимущество имеет установка точки 7-9 по возможности более теплой с учетом ограничений, существующих в системе. Азот, представляемый точкой 7-7, должен быть на 1-5oC холоднее температуры природного газа, выходящего из теплообменника 153 в газопровод 106, а азот, представляемый точкой 7-9, должен быть на 1-10oC холоднее, чем температура природного газа, входящего в теплообменник 153 через газопровод 105; эти условия необходимы для получения тесного согласования между кривой охлаждения природного газа и кривой нагревания азота в областях 7-4 и 7-5. Температура азота, представляемого точкой 7-9, должна быть ниже критической температуры природного газа; это условие также необходимо для получения очень тесного согласования кривой охлаждения природного газа и кривой нагревания азота в областях 7-4 и 7-5. Наконец, температура азота, представляемого точкой 7-9, должна быть достаточно низкой для того, чтобы область прямой линии между точками 7-9 и 7-8 не пересекала кривую охлаждения природного газа/азота в областях 7-1 и 7-2. Точка 7-10 на кривой нагревания азота и точка 7-11 на кривой охлаждения природного газа/азота представляет точку наибольшего сближения кривой охлаждения природного газа/азота и кривой нагревания азота. Пересечение двух кривых в точке 7-10 и 7-11 (или в любой другой точке) представляет сужение температуры в теплообменниках. На практике точку 7-9 необходимо выбирать так, чтобы в ней имелась разница температур, равная 1-10oC, между охлаждаемым в точке 7-11 природным газом/азотом и азотом, нагреваемым в точке 7-10.

Ниже процесс по фиг. 6 будет рассмотрен применительно к составу богатого газа, содержащего 4,1 моль% азота, 83,9 моль% метана, 8,7 моль% этана, 2,8 моль% пропана и 0,5 моль% бутана, исходя из того, что давление подачи в газопроводе 101 составляет около 7,6 МПа, и температура природного газа в газопроводе 102 составляет 10oC.

При этих новых условиях природный газ на выходе из теплообменника 150 в газопровод 103 имеет температуру -8, 0oC, природный газ на выходе из теплообменника 151 в газопровод 104 имеет температуру -87oC, и природный газ на выходе из теплообменника 153 в газопровод 105 имеет температуру -146oC.

Азотный хладагент, выходящий из теплообменника в газопровод 132, имеет температуру 7,9oC и давление 2,31 МПа. Азотный хладагент сжимают в компрессорном блоке 159 до давления 6,08 МПа и затем сжимают далее в компрессорах 162 и 163 до давления около 10 МПа.

Азотный хладагент в газопроводе 140 имеет температуру 10,0oC в результате охлаждения в доохладителе 164 и в теплообменнике 165. Около 2,2 моль% азота, проходящего через газопровод 140, проходит через газопровод 141, в то время как остальная часть проходит через газопровод 120. Азот, проходящий через газопровод 141, охлажден до температуры около -108oC в теплообменнике 155.

Азотный хладагент, выходящий из теплообменника 150 в газопровод 121, имеет температуру -8oC. Около 25 моль% азота из газопровода 121 проходит через газопровод 123, в то время как остальные 75 моль% проходят через газопровод 122. Азот, проходящий через газопровод 123, выходит из теплообменника 151 с температурой -87oC, откуда он течет в газопровод 125 вместе с азотом из газопровода 142; температура азота в газопроводе 125 составляет -88,7oC. Азот, проходящий через газопровод 122, расширяют в турбодетандере 160 до давления 2,39 МПа и температура -90,5oC, а азот, проходящий через газопровод 125, расширяют в турбодетандере 161 до давления 2,42 МПа и температуры -148oC.

Азотный хладагент, выходящий из теплообменика 153 в газопровод 127, имеет температуру -90,5oC, и азотный хладагент, выходящий из теплообменника 151 в газопровод 131, имеет температуру около -18oC.

Фиг. 8 аналогична фиг. 7 и показывает график зависимости температуры от энтальпии, относящийся к процессу по фиг. 6, в котором природный газ имеет указанный выше богатый состав и поставляется при давлении около 7,6 МПа. На графике показана комбинированная кривая охлаждения для природного газа и азотного хладагента и кривая нагревания для азотного хладагента. Кривые охлаждения и нагревания имеют множество областей, обозначенных позициями 8-1 - 8-6, которые соответствуют областям 7-1 - 7-6 по фиг. 7 и имеют множество температурных точек 8-7 - 8-11, которые соответствуют точкам 7-7 - 7-11 по фиг. 7. Приведенное выше описание применительно к фиг. 7, распространяется также на фиг. 8.

Процесс по фиг. 6 рассматривается ниже применительно к составу богатого газа, содержащего 4,1 моль% азота, 84,1 моль% метана, 8,5 моль% этана, 2,6 моль% пропана и 0,7 моль% бутана, исходя из того, что давление подачи в газопроводе 101 составляет около 8,25 МПа, и температура природного газа в газопроводе 102 составляет 10oC. Здесь имеется одно небольшое изменение процесса, описанного применительно к фиг. 6: испаряющийся газ из баков для хранения сжиженного природного газа смешивается с выходящим из верхней части колонны 157 продуктом в газопроводе 109, и смешанный состав из газопровода 109 подают в теплообменник 155.

При этих новых условиях природный газ на выходе из теплообменника 151 в газопровод 104 имеет температуру -86,2oC и выходит из теплообменника 153 в газопровод 106 при температуре -148,3oC.

Азотный хладагент, выходящий из теплообменника в газопровод 132, имеет температуру 3,0oC и давление 1,77 МПа. Азотный хладагент сжимают в компрессорном блоке 159 до давления 4,97 МПа и затем сжимают далее в компрессорах 162 и 163 до давления около 8, 3 МПа.

Азотный хладагент в газопроводе 140 имеет температуру 10,0oC в результате охлаждения в доохладителе 164 и в теплообменнике 165. Около 1,7 моль% азота, проходящего через газопровод 140, проходит через газопровод 141, в то время как остальная часть проходит через газопровод 120. Азот, проходящий через газопровод 141, охлажден до температуры около -143o C в теплообменнике 155.

Азотный хладагент, выходящий из теплообменника 150 в газопровод 121, имеет температуру -7oC. Около 31 моль% азота из газопровода 121 проходит через газопровод 123, в то время как остальные 69 моль % проходят через газопровод 122. Азот, проходящий через газопровод 123, выходит из теплообменника 151 с температурой -86,2oC, откуда он течет в газопровод 125 вместе с азотом из газопровода 142; температура азота в газопроводе 125 составляет -89,3oC. Азот, проходящий через газопровод 122, расширяют в турбодетандере 160 до давления 1,84 МПа и температуры -93,2oC, а азот, проходящий через газопровод 125, расширяют в турбодетандере 161 до давления 1,87 МПа и температуры -152,2oC.

Азотный хладагент, выходящий из теплообменника 153 в газопровод 127, имеет температуру -93,2oC.

Фиг. 9 аналогична фиг. 7 и показывает график зависимости температуры от энтальпии, относящийся к процессу по фиг. 6, в котором природный газ имеет указанный выше богатый состав и поставляется при давлении около 8,25 МПа. На графике показана комбинированная кривая охлаждения для природного газа и азотного хладагента и кривая нагревания для азотного хладагента. Кривые охлаждения и нагревания имеют множество областей, обозначенных позициями 9-1 - 9-6, которые соответствуют областям 7-1 - 7-6 по фиг. 7 и имеют множество температурных точек 9-7 - 9-11, которые соответствуют точкам 7-7 - 7-11 по фиг. 7. Приведенное выше описание применительно к фиг. 7, распространяется также на фиг. 9.

На фиг. 9 минимальная разница температур между двумя кривыми составляет 3,9oC, в то время как на фиг. 4, 5, 7 и 8 минимальная разница температур равна 2oC.

На фиг. 10 показан вариант выполнения установки для получения сжиженного природного газа, обозначенной в целом позицией 500. Установка содержит плавучую платформу в виде судна 501, на котором находится устройство 502 для сжижения природного газа и баки 503 для хранения сжиженного природного газа. Сжиженный природный газ подают от устройства 502 в баки 503 для хранения газа через газопровод 504. Природный газ подводят к устройству 502 по газопроводу 505, который проходит до буровой установки 506 для добычи природного газа, и через подъемное коллекторное устройство 510, которое проходит от судна 501 к газопроводу 505. Возможен подвод природного газа от нескольких указанных буровых установок 506. Может быть предусмотрена установка для предварительной обработки природного газа (не изображена) перед его подачей в устройство 502. Установка для предварительной обработки может быть предусмотрена на буровой установке 506, на отдельном блоке (не изображено) или на судне 501.

Судно 501 включает также жилые помещения 507, швартовы 508 и средства 509 для подачи сжиженного природного газа из баков 503 в танкер для перевозки сжиженного природного газа (не изображен).

На фиг. 11 показан другой вариант выполнения установки для получения сжиженного природного газа, обозначенной в целом позицией 600. Установка содержит платформу 601, которая удерживается над уровнем 607 воды опорами 609, устройство 602 для сжижения природного газа и баки 603 для хранения природного газа. Сжиженный природный газ подают из устройства 602 в бак 603 через трубопровод 604. Бак 603 установлен на бетонном гравитационном фундаменте 610, который установлен на морском дне 608. Природный газ подводят к устройству 602 по газопроводу 605, который соединен с буровой установкой 606 для добычи природного газа. Возможен подвод природного газа от нескольких указанных буровых установок 606. Может быть предусмотрена установка для предварительной обработки природного газа (не изображена) перед его подачей в устройство 602. Установка для предварительной обработки может быть предусмотрена на буровой установке 606, на отдельном блоке (не изображено), на платформе 601 или на гравитационном фундаменте 610. Предусмотрены средства 611 для подачи сжиженного природного газа из баков 603 в танкер для перевозки сжиженного природного газа (не изображен). В качестве модификации комплекс 600 может быть предусмотрен на буровой установке 606.

На фиг. 12 показана модификация установки 600 для сжижения природного газа по фиг. 11. Модифицированная установка для сжижения природного газа обозначена на фиг. 12 в целом позицией 600' и содержит два разнесенных гравитационных фундамента 610', которые установлены на морском дне 608' так, что они выступают над уровнем воды 607'. Устройство для сжижения 602' установлено на платформе 601', которая опирается на гравитационные фундаменты 610' и перекрывает промежуток между гравитационными фундаментами 610'. На каждом гравитационном фундаменте 610' предусмотрен бак 603' для хранения сжиженного природного газа.

Платформа 601' может быть установлена с баржи (не изображено); при этом баржу заводят в промежуток между гравитационными фундаментами 610' так, что платформа 601' находится над верхними поверхностями обоих гравитационных фундаментов 610'; затем опускают баржу так, чтобы платформа 601' опиралась на гравитационные фундаменты 610'; и, наконец, выводят баржу из промежутка между гравитационными фундаментами 610'.

На фиг. 13 показаны более подробно устройства 502, 602 и 602' для сжижения природного газа по фиг. 10-12. В целом, компоненты устройства по фиг. 13 аналогичны компонентам по фиг. 3 и 6. Природный газ подают в газопровод 450 устройства под высоким давлением, которое может быть сверхкритическим; природный газ может быть предварительно обработан для удаления загрязнений с использованием обычных способов. Природный газ из газопровода 450 подают в теплообменник 401, в котором его охлаждают охлажденной водой, подаваемой из блока 415 охлаждения воды. Теплообменник 401 может быть также включен в процесс предварительной обработки. Теплообменник 401 может быть обычным кожухотрубным теплообменником или другим типом теплообменника, пригодным для охлаждения природного газа охлажденной водой, включая теплообменник с печатными контурами.