Композитные материалы с высокой удельной электрической проводимостью в z-направлении - RU2702556C2

Код документа: RU2702556C2

Чертежи

Описание

Настоящая заявка претендует на приоритет Предварительной Патентной Заявки США № 62/053,469, поданной 22 сентября 2014 года, содержание которой включено ссылкой во всей его полноте.

УРОВЕНЬ ТЕХНИКИ

В аэрокосмической промышленности становится все более распространенным применение армированных волокнами полимерных композитов в первичных и вторичных конструкциях самолета. Композитные конструкции традиционно изготавливаются наслоением многочисленных пластов (или слоев) пропитанного смолой волокнистого армирующего материала (известного как препрег) на поверхность пресс-формы, с последующим уплотнением и отверждением. Преимущества армированных волокнами полимерных композитов включают высокое прочностно-весовое соотношение, превосходную усталостную стойкость, устойчивость к коррозии и гибкость, позволяющие значительно уменьшить число комплектующих деталей и сократить необходимость в крепежных деталях и швах. Однако применение этих материалов для первичных и вторичных конструкций современного самолета создает особенные проблемы вследствие диэлектрической природы матричной смолы. Хотя применение углеродных волокон в качестве армирующих волокон в композитных материалах может обеспечивать некоторую степень удельной электрической проводимости вдоль их продольного направления благодаря их графитовой природе, диэлектрические характеристики матричных смол в композитных материалах снижают общую электрическую проводимость композитных материалов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

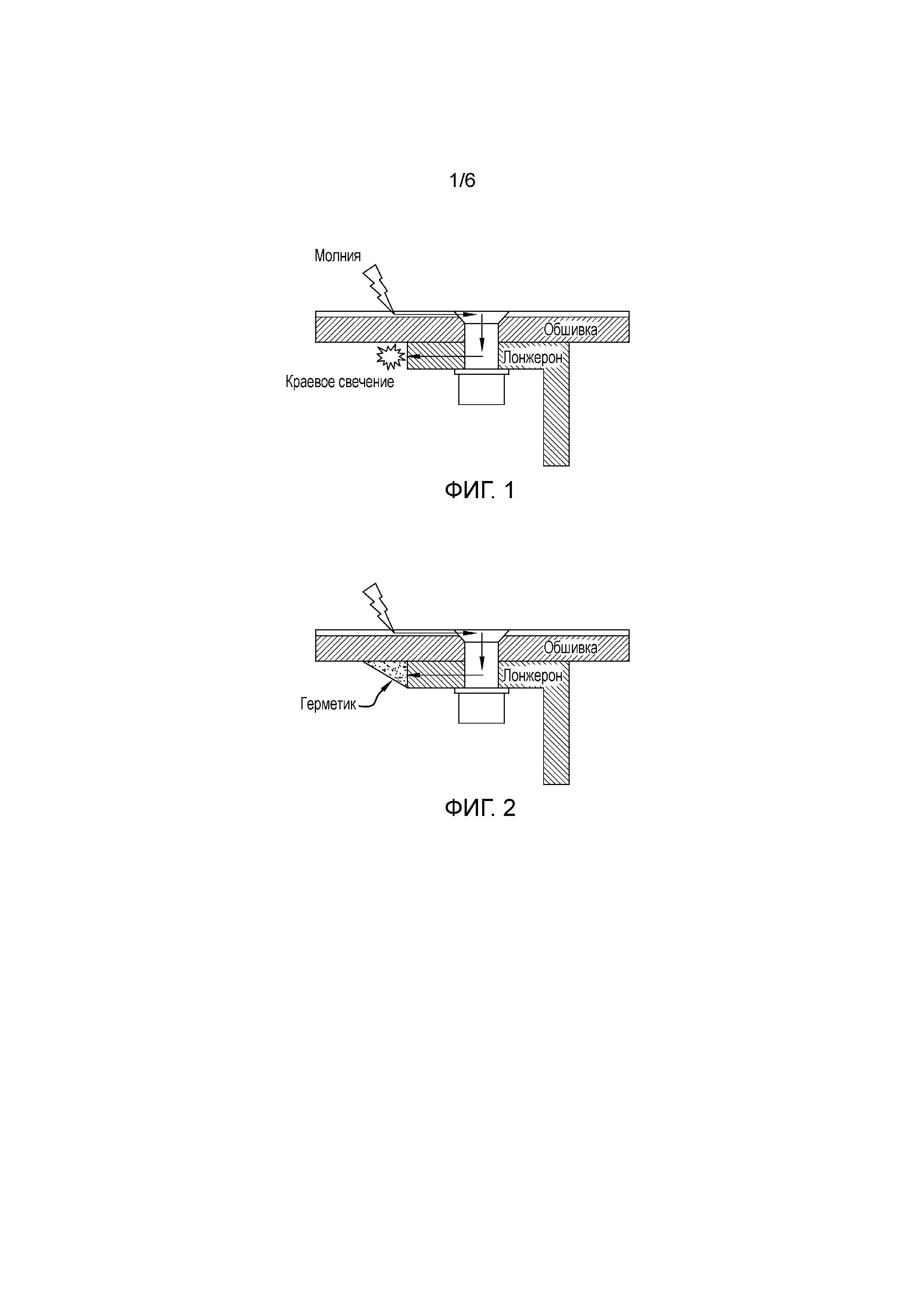

ФИГ. 1 показывает типичный путь тока в момент удара молнии в кессон крыла, вызывающий явление «краевого свечения».

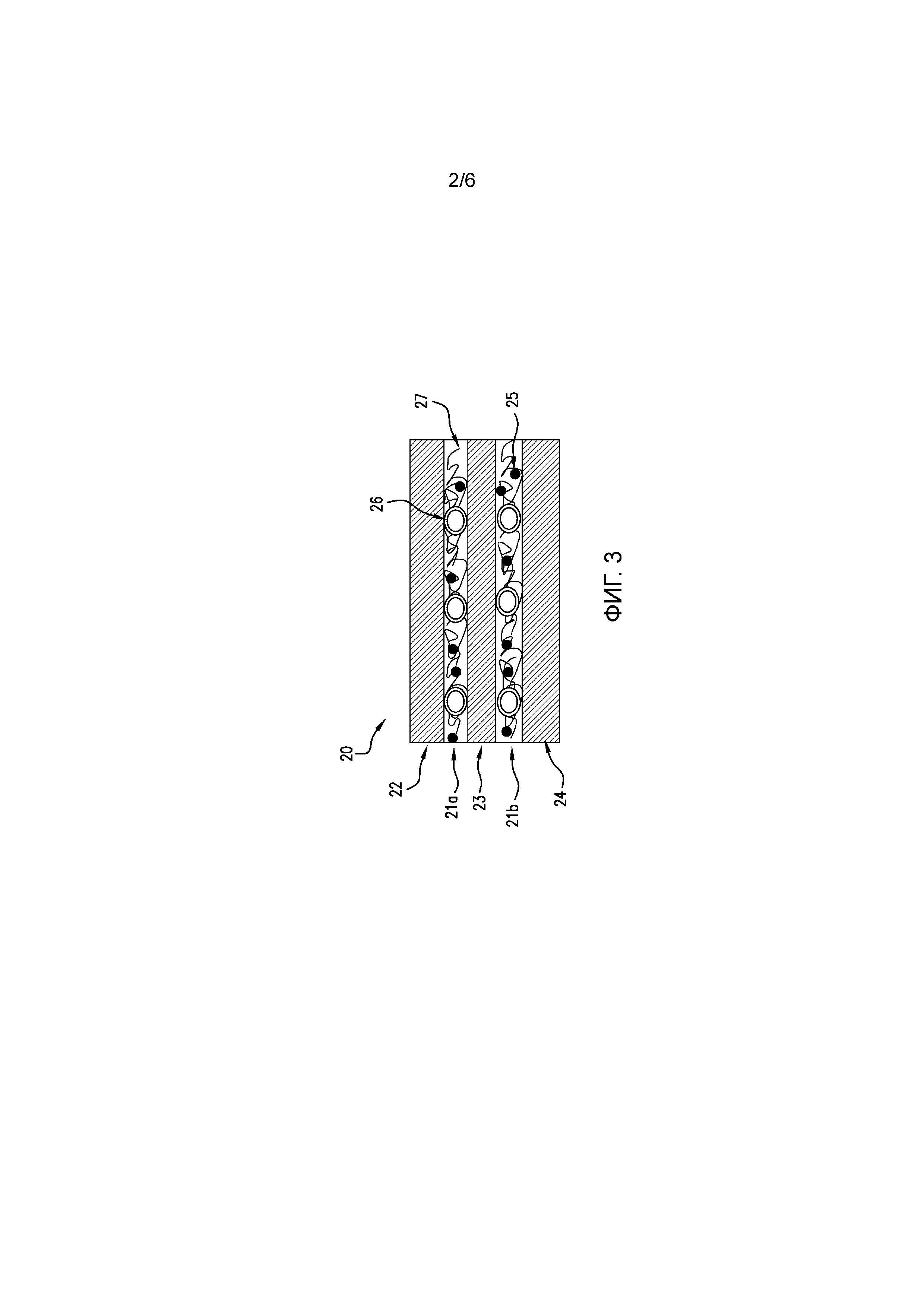

ФИГ. 2 показывает герметик, нанесенный на край полки лонжерона типичной конструкции композитного крыла.

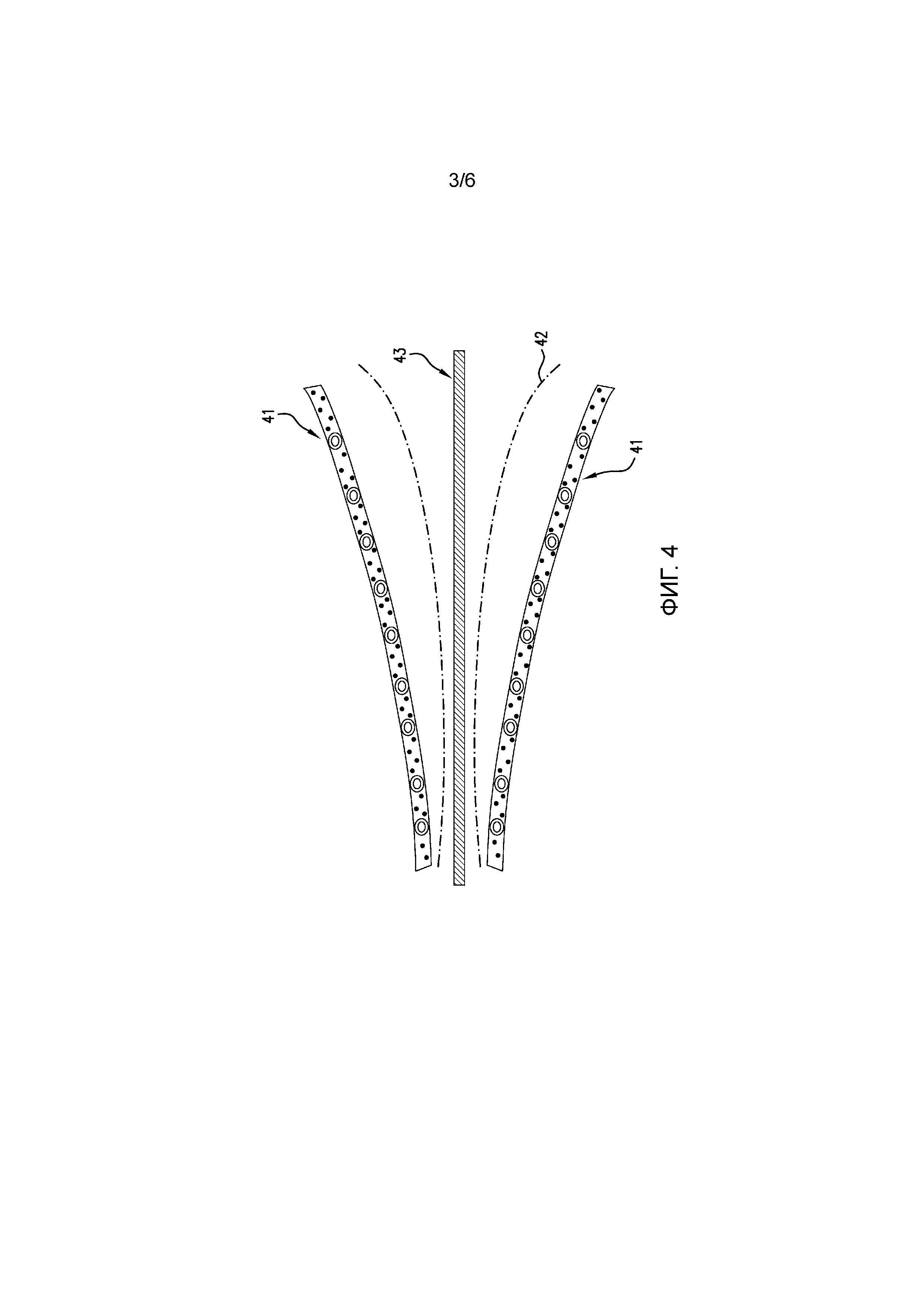

ФИГ. 3 схематически иллюстрирует отверждаемый композитный материал с межслойными областями, содержащими полимерные упрочняющие частицы, проводящие наночастицы и углеродные вуали, согласно одному варианту осуществления настоящего изобретения.

ФИГ. 4 схематически иллюстрирует содержащую частицы полимерную пленку и углеродную вуаль, наслоенные на каждую сторону слоя углеродного волокна, согласно одному варианту осуществления настоящего изобретения.

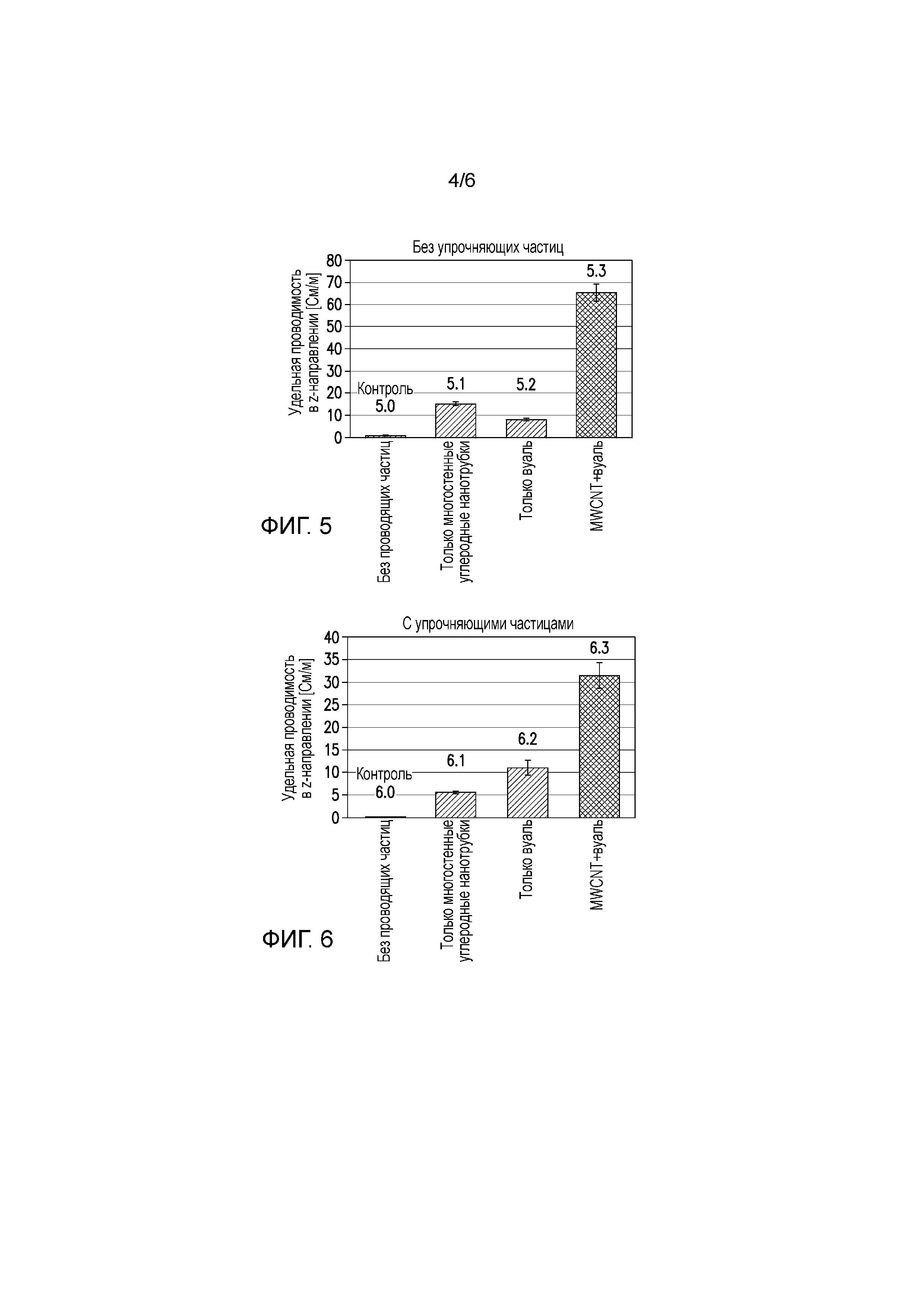

ФИГ. 5 представляет графическое обобщение данных удельной электрической проводимости для разнообразных композитных многослойных материалов, показывающий синергический эффект многостенных углеродных нанотрубок (MWCNT) и углеродной вуали без упрочняющих частиц.

ФИГ. 6 представляет графическое обобщение данных удельной электрической проводимости для разнообразных композитных многослойных материалов, показывающий синергический эффект MWCNT и углеродной вуали с упрочняющими частицами.

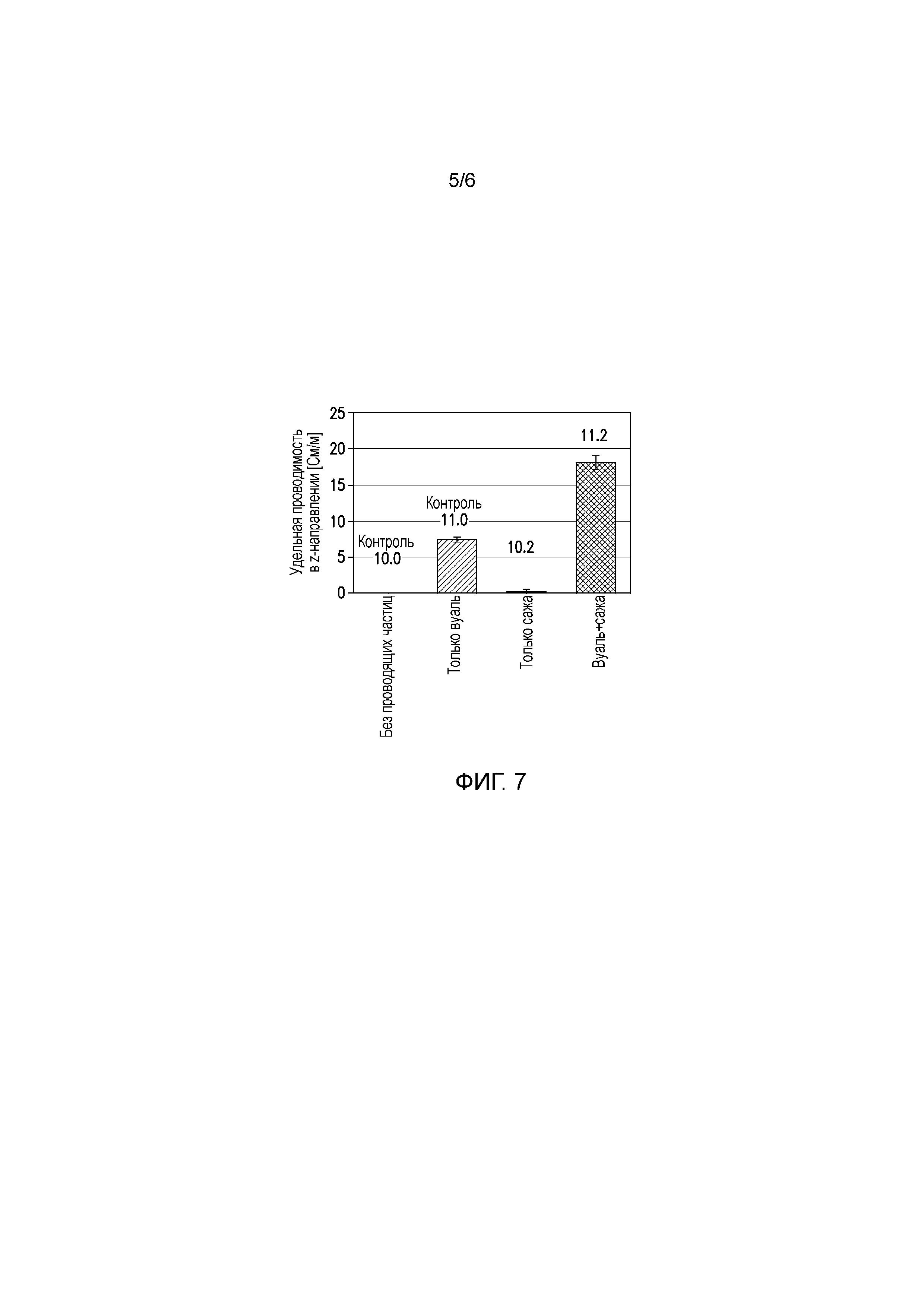

ФИГ. 7 представляет графическое обобщение данных удельной электрической проводимости для разнообразных композитных многослойных материалов, показывающий синергический эффект сажи и углеродной вуали.

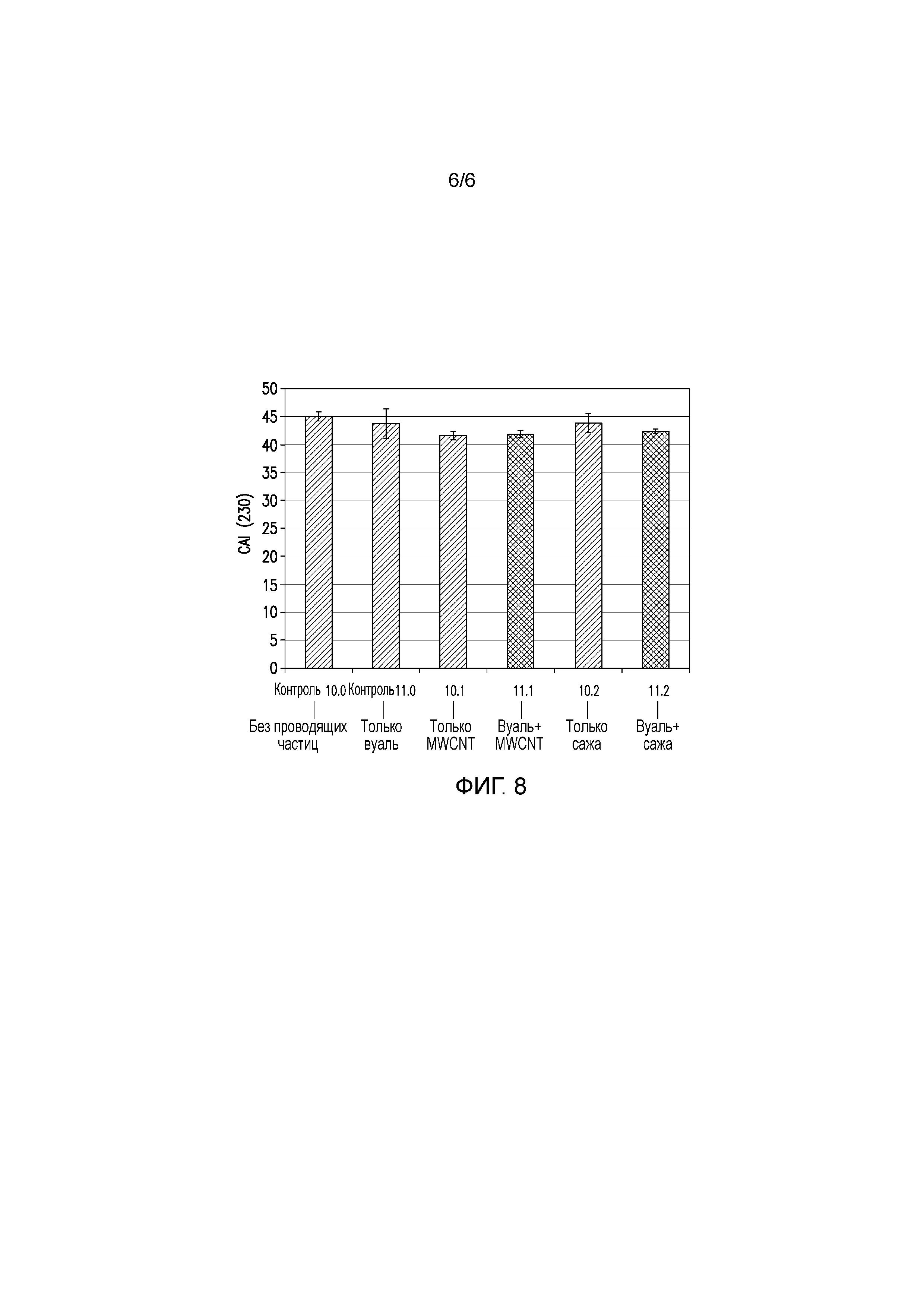

ФИГ. 8 представляет графическое обобщение данных относительно Сжатия После Удара (CAI) для разнообразных композитных многослойных материалов, показывающий эффект углеродной вуали и проводящих наночастиц.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Повышение удельной электрической проводимости армированных волокнами полимерных композитов желательно, чтобы удовлетворять требованиям к защите самолета от удара молнии, и избежать явления, называемого «краевым свечением», в частности, для сборного узла композитного крыла. Явление краевого свечения проявляется как яркое свечение или искра в композитном сборном узле обшивки/лонжерона с энергией, достаточной для того, чтобы быть потенциальной причиной воспламенения паров топлива.

Это явление краевого свечения может возникать в момент удара молнии, в особенности в композитные многослойные материалы, имеющие низкую удельную электрическую проводимость в z-направлении. В момент удара молнии кратковременный заряд с высокой интенсивностью тока протекает через обшивку и затем входит в каркас крыла (например, лонжерон или нервюры конструкции) благодаря крепежным деталям, соединяющим две композитных части. Таким образом, как правило, в композитном сборном узле обшивки/лонжерона ток протекает частично по обшивке и частично через лонжерон, который представляет собой одну из стенок топливного бака.

Ток проходит в боковом направлении от крепежных деталей через композитные слои лонжерона, и проявляет тенденцию к протеканию вдоль волокон вследствие более высокой удельной электрической проводимости по сравнению с полимерной матрицей. Этот путь может создавать типичное яркое свечение или искры на кромке лонжерона/полки нервюры, которое квалифицированные специалисты в этой области технологии называют явлением «краевого свечения».

ФИГ. 1 показывает потенциальный путь критического тока в момент удара молнии в композитный кессон крыла. Явление краевого свечения возникает как более серьезное, когда полимер между слоями волоконного армирования имеет высокое удельное электрическое сопротивление, и, следовательно, ток склонен не протекать между смежными слоями. Если удельная электрическая проводимость в z-направлении является слишком низкой, могут создаваться значительные падения напряжения между слоями во время удара, повышая тем самым опасность краевого свечения.

Явление краевого свечения связано с выбросом электронов с поверхности или формированием плазменного разряда на кромках композитных материалов, и часто возникает как тип взрыва полимера. При всей неясности относительно природы этого явления, определенное внимание уделялось вопросу возможностей воспламенения паров топлива в момент удара молнии.

Традиционным техническим решением является нанесение герметика на топливный бак (смотри ФИГ. 2). Одним примером такого герметика топливного бака является герметик PR 1776 Class B производства фирмы Le Joint Francais, Франция. Однако такой способ приводит к увеличению веса, и не всегда эффективен вследствие отсутствия стандартизации и затруднений в нанесении герметика. Со временем герметики становятся недееспособными ввиду старения, или могут быть полностью смыты топливом в бак. Более того, удар молнии может обусловливать образование газов под высоким давлением на острой кромке, которые могут разрушить герметик на кромке. Остается потребность в многофункциональном композитном материале, который может разрешить обсуждаемую выше проблему краевого свечения, в то же время обеспечивая хорошие механические характеристики, такие как устойчивость к ударам и к расслоению.

В аэрокосмической промышленности является общепризнанным, что два из основных конструктивных факторов для авиационных композитных структур представляют собой устойчивость к определенным ударам и к распространению повреждения после таких событий.

Расслоение представляет собой важный для композитных материалов тип выхода из строя. Расслоение происходит, когда нарушается связывание двух соседних слоев друг с другом. Важные факторы конструктивного ограничения включают энергию, необходимую для инициирования расслоения, и энергию, требуемую для его распространения.

Необходимость в улучшении характеристик ударостойкости композитных структур, в особенности для первичных конструкций самолетов, послужила стимулом к разработке нового поколения композитных материалов, упрочненных межслойными придающими жесткость частицами, часто определяемого как «третье поколение композитных материалов». Такое технологическое решение обеспечивает высокую ударостойкость армированных углеродными волокнами композитов, но также создает электрически изолирующую межслойную область между соседними слоями, приводя к значительному снижению удельной электрической проводимости всей композитной структуры в целом, в особенности по z-направлению. «z-Направление» подразумевает направление, перпендикулярное плоскости, в которой размещаются армирующие волокна в композитной структуре, или ось сквозь толщину композитной структуры.

Удельная электрическая проводимость композитных материалов может быть повышена внедрением различных проводящих материалов, таких как проводящие частицы, в матричную смолу армированного волокнами полимерного композита, или в межслойные области многослойной композитной структуры, например, препрегового пакета. Например, для повышения удельной электрической проводимости смолы могут быть добавлены металлические наполнители с высокой концентрацией, но это приводит к значительному возрастанию веса и снижению имеющих отношение к ударостойкости характеристик, таких как Прочность на Сжатие После Удара (SCAI или CAI) и межслойная вязкость разрушения. Технические решения согласно прототипу по существу являются такими, что могла быть повышена удельная проводимость композита в z-направлении, но в то же время не улучшались его механические характеристики. Отвержденный композит с повышенной ударопрочностью представляет собой один из материалов с улучшенной CAI и вязкостью разрушения. Характеристикой CAI измеряют способность композитного материала противостоять повреждению. В испытании для измерения CAI отвержденный композит подвергают ударному воздействию с заданной энергией и затем прилагают сжимающую нагрузку. После ударного воздействия и перед испытанием на сжатие измеряют площадь повреждения и глубину вмятины. Во время этого испытания композитный материал фиксируют для обеспечения того, что не будет иметь место потеря устойчивости при упругой деформации, и регистрируют прочность композитного материала.

Вязкость разрушения представляет собой характеристику, которая описывает способность содержащего трещину материала избегать разрушения, и является одним из наиболее важных свойств материала для применения в аэрокосмической технике. Вязкость разрушения представляет собой фактор количественного выражения устойчивости материала к хрупкому излому, когда присутствует трещина.

Вязкость разрушения может быть количественно оценена как скорость высвобождения энергии деформации (Gc), которая представляет собой энергию, рассеиваемую во время растрескивания в расчете на единицу площади поверхности вновь созданной трещины. Величина Gc включает GIc (Режим I - режим раскрытия) или GIIc (Режим II - сдвиг в плоскости сечения). Подстрочный индекс «Ic» означает Режим I раскрытия трещины, которая сформирована при нормальном растягивающем напряжении перпендикулярно трещине, и подстрочный индекс «IIc» обозначает Режим II растрескивания, создаваемого сдвиговым напряжением, действующим параллельно плоскости трещины и перпендикулярно фронту трещины. Инициирование и разрастание расслоения могут быть определены испытанием на вязкость разрушения в Режиме I.

В некоторых вариантах исполнения комбинация проводящих наночастиц и легковесной углеродной вуали в межслойной области многослойного композитного материала проявляет синергический эффект, результатом которого является улучшение удельной электрической проводимости в z-направлении. Кроме того, при добавлении конкретных полимерных упрочняющих частиц также может быть получено улучшение CAI и GIc. В некоторых случаях было обнаружено, что комбинация проводящих наночастиц и углеродной вуали приводит к удельной электрической проводимости в z-направлении, которая оказывается выше более чем на 2 порядка величины по сравнению с немодифицированным вариантом того же композитного материала, без любого снижения механических характеристик, в том числе CAI и устойчивости к расслоению в Режиме I (GIc), и без негативного влияния на технологичность изготовления и обрабатываемость материала. Более того, эффект удельной проводимости, полученный в результате создания комбинации проводящих наночастиц и углеродной вуали, является гораздо более выраженным, нежели сумма их индивидуальных влияний на удельную проводимость.

Один вариант осуществления настоящего изобретения направлен на отверждаемый композитный материал, составленный двумя или многими слоями армирующих волокон, которые были залиты отверждаемой или пригодной к термическому отверждению смолой или предварительно пропитаны ею. Межслойная область между смежными слоями армирующих волокон содержит проводящие наночастицы, диспергированные во всем объеме матричной смолы, полимерные упрочняющие частицы и углеродную вуаль, утопленные в ту же матричную смолу. Проводящие наночастицы являются значительно меньшими по размеру сравнительно с полимерными упрочняющими частицами. Полимерные упрочняющие частицы могут быть по существу нерастворимыми в матричной смоле при отверждении композитного материала, и остаются в виде дискретных частиц в межслойной области после затвердевания (здесь называемые «нерастворимыми» частицами). В некоторых вариантах исполнения полимерные упрочняющие частицы представляет собой набухающие частицы, которые увеличиваются в размере, когда окружающая их смола нагревается. В некоторых вариантах исполнения полимерные упрочняющие частицы включают как нерастворимые частицы, так и «растворимые» термопластичные частицы. «Растворимые» термопластичные частицы имеют отношение к твердым частицам, которые растворяются в окружающей матричной смоле, когда их смесь нагревается, или во время цикла отверждения матричной смолы, и не остаются в форме дискретных частиц в отвержденной матричной смоле.

Смола в межслойной области (без проводящих наночастиц, углеродной вуали или упрочняющих частиц) может быть такой же, как матричная смола, пропитывающая армирующие волокна, или отличающейся от нее. В некоторых вариантах исполнения пропитывающая армирующие волокна матричная смола также содержит диспергированные в ней проводящие наночастицы.

ФИГ. 3 схематически иллюстрирует отверждаемый композитный материал 20 согласно одному варианту осуществления настоящего изобретения. Композитный материал 20 содержит межслойные области 21а и 21b, образованные между слоями 22, 23, 24 армирующих волокон, которые были залиты отверждаемой матричной смолой или пропитаны ею. Каждая из межслойных областей 21а и 21b содержит отверждаемую матричную смолу с диспергированными в ней проводящими наночастицами 25, полимерные упрочняющие частицы 26 и углеродную вуаль 27, встроенную в ту же матричную смолу. Состав межслойной смолы (без проводящих наночастиц 25, упрочняющих частиц 26 и углеродной вуали 27) может быть подобным составу пропитывающей слои 22, 23, 24 волокон матричной смолы или отличающимся от него. Когда межслойная смола подобна по составу пропитывающей слои 22, 23, 24 волокон матричной смоле, полимерные матрицы совместно содержат одну или многие термореактивные смолы. Полимерные упрочняющие частицы 26 могут быть размещены рядом друг с другом, и совместно формировать одиночный слой из частиц. В этом случае глубина межслойной области определяется размерами частиц. В некоторых вариантах исполнения упрочняющие частицы 26 подобны по размеру (например, сферические частицы, имеющие приблизительно одинаковый диаметр), и глубина межслойной области является примерно такой же или слегка большей, чем средний диаметр упрочняющих частиц 26.

В некоторых вариантах исполнения отверждаемый композитный материал, содержащий комбинацию проводящих наночастиц, полимерных упрочняющих частиц и углеродной вуали в межслойной области, имеет следующие свойства: удельную электрическую проводимость в z-направлении по меньшей мере около 10 См/м (Сименс на метр), например, от около 10 См/м до около 100 См/м, по измерению в условиях постоянного тока (DC) согласно 4-зондовому методу испытания, CAI при 270 дюйм-фунт (или 30,5 Дж) по меньшей мере около 35 Ksi, например, от около 35 Ksi (или около 241 МПа) до около 55 Ksi (или около 379 МПа), по измерению в соответствии со стандартом ASTM-D7137, и межслойную вязкость разрушения в режиме I (GIc) по меньшей мере около 1,7 дюйм-фунт/дюйм2, например, от около 1,7 дюйм-фунт/дюйм2 (или около 296 Дж/м2) до около 5 дюйм-фунт/дюйм2 (или около 870 Дж/м2), по измерению в соответствии со стандартом ASTM-D5528.

В одном альтернативном варианте исполнения межслойная область между соседними слоями армирующих волокон содержит комбинацию проводящих наночастиц, диспергириванных во всем объеме матричной смолы, и углеродной вуали, встроенной в ту же матричную смолу, но без наличия полимерных упрочняющих частиц. В качестве одного примера, отверждаемый композитный материал, как иллюстрированный в ФИГ. 3, может быть модифицирован так, что межслойные области 21а и 21b содержат отверждаемую матричную смолу с диспергированными проводящими наночастицами 25 и углеродной вуалью 27, но без полимерных упрочняющих частиц 26. В этом варианте исполнения глубина межслойной области определяется толщиной углеродной вуали.

В некоторых вариантах исполнения комбинация проводящих наночастиц и легковесной углеродной вуали в межслойной области многослойного композитного материала проявляет синергический эффект, результатом которого является улучшение удельной электрической проводимости в z-направлении. В некоторых случаях было обнаружено, что комбинация проводящих наночастиц и углеродной вуали приводит к удельной электрической проводимости в z-направлении, которая оказывается выше более чем на 1 порядок величины, по сравнению с немодифицированным вариантом того же композитного материала, но без снижения механических характеристик, в том числе CAI и устойчивости к расслоению в Режиме I (GIc). Более того, эффект удельной проводимости, полученный в результате создания комбинации проводящих наночастиц и углеродной вуали, является гораздо более выраженным, нежели сумма их индивидуальных влияний на удельную проводимость.

В некоторых вариантах исполнения отверждаемый композитный материал, содержащий комбинацию проводящих наночастиц и углеродной вуали, но без полимерных упрочняющих частиц в межслойной области, имеет следующие свойства: удельную электрическую проводимость в z-направлении по меньшей мере около 10 См/м (Сименс на метр), например, от около 10 См/м до около 100 См/м, по измерению в условиях постоянного тока (DC) согласно 4-зондовому методу испытания, CAI при 270 дюйм-фунт (или 30,5 Дж) по меньшей мере около 25 Ksi, например, от около 25 Ksi (или около 172 МПа) до около 45 Ksi (или около 310 МПа), по измерению в соответствии со стандартом ASTM-D7137, и межслойную вязкость разрушения в режиме I (GIc) по меньшей мере около 1,2 дюйм-фунт/дюйм2, например, от около 1,2 дюйм-фунт/дюйм2 (или около 210 Дж/м2) до около 3 дюйм-фунт/дюйм2 (или около 522 Дж/м2), по измерению в соответствии со стандартом ASTM-D5528.

Раскрытый здесь композитный материал представляет собой многофункциональный материал, который может быть успешно использован в таких вариантах применения в самолетах, где требуются высокие механические характеристики и высокая удельная электрическая проводимость. В отвержденном состоянии композитного материала повышенная удельная электрическая проводимость может проявляться в рассредоточении или рассеянии электрических токов, таких, какие генерируются при ударе молнии, по обширной площади композитной структуры, образованной композитным материалом, тем самым снижая вероятность катастрофического повреждения локализованных участков композитной структуры. По существу, использование этого многофункционального композитного материала может быть эффективным решением в смягчении прямого воздействия удара молнии и предотвращении явления краевого свечения в обсуждаемых выше композитах. Кроме того, отвержденный композитный материал обеспечивает дополнительное преимущество в плане электромагнитного экранирования.

Проводящие наночастицы

Термин «наночастицы», как используемый здесь, подразумевает материалы, имеющие по меньшей мере одно измерение, меньшее, чем около 0,1 микрометра (<100 нанометров), и аспектное отношение от около 50:1 до около 5000:1. Размеры наночастиц могут быть определены методом Динамического Рассеяния Света (DSL). Например, может быть использован анализатор наночастиц, такой как SZ-100 производства фирмы Horiba.

Наночастицы могут иметь любые подходящие трехмерные формы, в том числе, например, сферические, эллипсоидальные, сфероидальные, дисковидные, дендритные, стержневидные, дискообразные, кубовидные или многогранные.

Термин «аспектное отношение», как применяемый здесь, подразумевает отношение самого длинного размера к самому короткому размеру трехмерного тела. Когда этот термин используют в отношении сферических или по существу сферических частиц, значимое отношение было бы таким, как отношение диаметра наибольшего поперечного сечения к диаметру наименьшего поперечного сечения сферического тела. В качестве одного примера, частица совершенной сферической формы имела бы аспектное отношение 1:1.

В одном варианте исполнения наночастицы представляют собой углеродные наночастицы, состоящие полностью или главным образом из атомов углерода, размещенных, в молекулярном масштабе, в виде пятиугольников или шестиугольников, или в обеих конфигурациях. Подходящие углеродные наноразмерные структуры для предполагаемой здесь цели включают, но не ограничиваются таковыми, углеродные нанотрубки, углеродные нановолокна, углеродные нанонити, углеродные наноленты, углеродные нанофибриллы, углеродные наноиглы, углеродные нанолисты, углеродные наностержни, углеродные наноконусы, углеродные наноспирали (со спиралевидными формами), и углеродные наноомические структуры, технический углерод, графитовые нанопластинки или наноточки, графены, и прочие типы фуллереновых материалов. Любые из этих фуллереновых материалов могут иметь частичное или полное металлическое покрытие.

Предпочтительными углеродными наночастицами являются углеродные нанотрубки (CNT). Как правило, CNT представляют собой трубчатые жгутовидные структуры, имеющие наружные диаметры в диапазоне от около 0,4 нм до около 100 нм, например, наружный диаметр может быть менее, чем около 50 нм, или менее, чем около 25 нм.

CNT могут иметь любую хиральность. Принимаются во внимание кресловидные нанотрубки. Кроме того, CNT могут представлять собой полупроводниковые нанотрубки, или относиться к любому другому типу, который проявляет электрическую проводимость. Подходящие CNT могут включать одностенные углеродные нанотрубки (SWCNT), двухстенные углеродные нанотрубки (DWCNT) и многостенные углеродные нанотрубки (MWCNT). В одном варианте исполнения углеродные наноматериалы представляют собой MWCNT.

В еще одном варианте исполнения проводящие наночастицы могут включать металлические наночастицы, покрытые металлом или углеродом наночастицы, и их комбинации, имеющие удельную электрическую проводимость более, чем около 5×103 См/м. Подходящие металлические наночастицы включают частицы любых известных металлов, включающих, но не ограничивающихся таковыми, серебро, золото, платину, палладий, никель, медь, свинец, олово, алюминий, титан, их сплавы и смеси. В некоторых вариантах исполнения металлические материалы имеют удельную электрическую проводимость около 1×107 См/м или выше, или около 3×107 См/м или выше, например, в диапазоне от около 1×107 См/м до около 7×107 См/м. Удельная электрическая проводимость углеродных или металлических твердых материалов может быть определена с использованием четырехзондовых методов, или с использованием метода вихревых токов согласно стандартам DIN EN 2004-1 и ASTM E 1004.

Пригодные органические или неорганические наночастицы, которые могут иметь металлическое покрытие, включают, но не ограничиваются таковыми, наноглины, углеродные нанотрубки, углеродные нановолокна, фуллерены, углеродные нанонити, углеродные наноленты, углеродные нанофибриллы, углеродные наноиглы, углеродные нанолисты, углеродные наностержни, углеродные наноконусы, углеродные наноспирали и углеродные наноомические структуры, а также соответствующие борнитридные компоненты, неорганические наночастицы или нановолокна, такие как наносферы, кремнеземные наносферы, кремнеземные нанотрубки, наночастицы диоксида титана, полые наночастицы, полимерные наночастицы или нановолокна, такие как нановолокна из простых полиэфирсульфонов, наносферы из простых полиэфирсульфонов, нановолокна из простых полиэфирэфирсульфонов, наносферы из простых полиэфирэфирсульфонов, нановолокна из простых полиэфиримидов, полиимидные наносферы, полиимидные нановолокна, полиимидные нановолокна, полиамидные нановолокна, полиамидные наносферы, эластомерные наносферы, нановолокна из простых полиарилэфиркетонов (PAEK), наносферы из простых полиарилэфиркетонов, полифениленсульфидные нановолокна, полиамидимидные нановолокна, нановолкна из жидкокристаллических полимеров.

Проводящие наночастицы могут быть с любыми пригодными формой и морфологией, и могут иметь высокую удельную площадь поверхности, будучи такими, как хлопья, порошки, волокна, сферы, дендриты, диски, или любое другое трехмерное тело с нанометровым размером, по отдельности или в сочетании. В некоторых вариантах исполнения проводящие наночастицы могут иметь удельную площадь поверхности (SSA) по меньшей мере 0,1 м2/г, предпочтительно 10 м2/г или выше, например, от около 10 м2/г до около 500 м2/г, по измерению стандартным методом измерения Брунауэра-Эммета-Теллера (BET). Например, может быть использован BET-метод измерения анализатором удельной поверхности TriStar II фирмы Micromeritics в стандартной азотной системе.

Проводящие наночастицы предполагаемого здесь назначения могут присутствовать в диапазоне от около 0,1 вес.% до около 10 вес.% в расчете на общее содержание смолы в композитном материале. В одном варианте исполнения проводящие наночастицы представляют собой углеродные нанотрубки (CNT), которые присутствуют в количестве в диапазоне от около 0,5 вес.% до около 2,0 вес.% общего содержания смолы. В еще одном варианте исполнения проводящие наночастицы представляют собой сажу (CB), которая присутствует в количестве в диапазоне от около 1,0 вес.% до около 6,0 вес.% общего содержания смолы. Как используемое здесь, выражение «вес.%» подразумевает процентное содержание по весу.

Углеродная вуаль

Углеродная вуаль представляет собой легковесную нетканую вуаль из беспорядочно размещенных волокон, имеющую вес единицы площади от около 1 gsm (г/м2) до около 30 г/м2, в том числе от около 2 г/м2 до около 10 г/м2, и, в некоторых вариантах исполнения, от около 2 г/м2 до около 6 г/м2.

Волокна вуали представляют собой углеродные волокна, которые могут быть покрыты металлом. Металлическое покрытие может быть из любого подходящего металла, включающего, но не ограничивающегося таковыми, серебро, золото, платину, палладий, никель, медь, свинец, олово, алюминий, титан, их сплавы и смеси.

Нетканая вуаль составлена перепутанными, беспорядочно уложенными волокнами, и небольшим количеством полимерного связующего материала для скрепления волокон друг с другом. Желательным является формирование нетканой вуали, имеющей достаточное количество связующего материала для связывания волокон между собой, но при достаточно малом количестве связующего материала, чтобы полученная вуаль оставалась проницаемой/пористой для текучих сред, таких как жидкая смола. Для этой цели количество связующего материала составляет менее 30 вес.%, в расчете на общий вес вуали. Типичные связующие материалы включают поливиниловый спирт (PVA), сложный полиэфир, сложный полиэфир, стирол-акриловый сополимер, винилакриловый сополимер, эпоксидную смолу, фенокси-смолу, полиуретаны, полиамиды, акрилаты, их гибриды и сополимеры. Одним примером подходящей углеродной вуали является OptiveilTM производства фирмы Technical Fiber Products Ltd. (TFP, Великобритания).

В некоторых вариантах исполнения нетканая вуаль является гибкой и самоподдерживающейся, чем подразумевается, что для нее не требуется поддерживающий носитель. Кроме того, нетканая вуаль представляет собой однослойный материал, который не связан с еще одним слоем волокон. Волокна нетканой вуали могут представлять собой рубленые или непрерывные волоконные нити, или их комбинации.

Большинство нетканых волокон в вуали может иметь диаметры поперечного сечения в диапазоне от около 0,01 до около 15 микрон (мкм). В некоторых вариантах исполнения бóльшая часть волокон имеет диаметр в диапазоне от около 4 до около 7 микрон (мкм).

Обсуждаемая выше нетканая углеродная вуаль может быть изготовлена традиционным способом мокрого холстоформования, в качестве одного примера. В процессе мокрого холстоформования влажные нарубленные волокна диспергируют в водной суспензии, которая содержит связующий(-щие) материал(-лы), и прочие химические агенты, такие как поверхностно-активное(-ные) вещество(-ва), модификатор(-ры) вязкости, пеногаситель(-ли), и т.д. Как только нарубленные волокна введены в суспензию, суспензию интенсивно перемешивают, чтобы волокна стали диспергированными. Содержащую волокна суспензию осаждают на движущееся сито, где значительная часть воды удаляется с образованием полотна. Необязательно, затем на полотно может быть нанесен жидкий связующий материал. Полученную вуаль высушивают для удаления любой оставшейся воды, и, если необходимо, для отверждения связующего(-их) материала(-ов). Полученная нетканая вуаль представляет собой совокупность диспергированных, индивидуальных волоконных нитей, расположенных в беспорядочной ориентации. Способы мокрого холстоформования обычно используются, когда желательно равномерное распределение волокон и/или веса.

В одном варианте исполнения углеродная вуаль металлизирована тонким слоем металла по меньшей мере на одной стороне, как описано в опубликованной патентной заявке США с US Pub. № 2011/10159764, которая включена здесь ссылкой. В альтернативном варианте, также может быть использован любой другой режим технологических процессов металлизации для получения покрытой металлом вуали, включающих физическое осаждение, такое как напыление, спекание, и электролитическое осаждение. В одном варианте исполнения углеродная вуаль с металлическим покрытием имеет вес единицы площади от около 2 г/м2 до около 30 г/м2, или от около 2 г/м2 до около 15 г/м2, и содержание металла от около 5% до около 50%, или от около 10% до около 70% по весу, в расчете на общий вес вуали.

Полимерные упрочняющие частицы

Полимерные упрочняющие частицы, которые пригодны для указанных здесь целей, включают термопластичные или эластомерные частицы. Эти полимерные упрочняющие частицы не имеют проводящего покрытия, такого как металл.

В некоторых вариантах исполнения полимерные упрочняющие частицы включают частицы, которые по существу нерастворимы в термореактивной матричной смоле композитных материалов во время ее отверждения, и остаются в виде дискретных частиц в отвержденной матричной смоле после отверждения. В определенных вариантах исполнения нерастворимые полимерные частицы также представляют собой способные к набуханию частицы в термореактивной матричной смоле композитного материала во время отверждения. Как обсуждалось выше, нерастворимые полимерные частицы могут быть использованы в комбинации с растворимыми термопластичными частицами в качестве дополнительного упрочняющего агента.

В некоторых вариантах исполнения упрочняющие частицы равномерно распределены в межслойной области, образованной между соседними слоями армирующих волокон, при содержании от около 2% до около 20% по весу, в расчете на общий вес содержащейся в композитном материале матричной смолы, в том числе от около 5% до около 15%, и от около 8% до около 12%.

Полимерные упрочняющие частицы могут иметь любую трехмерную форму, и в некоторых вариантах исполнения они являются по существу сферическими. В некоторых вариантах исполнения упрочняющие частицы имеют аспектное отношение менее 5:1, например, аспектное отношение может составлять около 1:1. Что касается упрочняющих частиц, термин «аспектное отношение» подразумевает отношение наибольшей величины поперечного сечения частицы к наименьшей величине поперечного сечения частицы.

Для сферических частиц (с аспектным отношением приблизительно 1:1) средний размер частицы имеет отношение к ее диаметру. Для несферических частиц средний размер частицы имеет отношение к наибольшей величине поперечного сечения частиц.

Для раскрытых здесь целей полимерные упрочняющие частицы могут иметь средний размер частиц (d50) менее, чем около 100 мкм, например, в пределах диапазона от около 10 мкм до около 50 мкм, или в пределах диапазона от около 15 мкм до около 30 мкм. Средние размеры частиц, как раскрытые здесь, могут быть измерены методом лазерной дифракции, например, с использованием гранулометра Mastersizer 2000 от фирмы Malvern, который действует в диапазоне от 0,002 нанометра до 2000 микрон (мкм). Выражение «d50» представляет медиану распределения частиц по размеру, или, альтернативно, представляет собой значение такого распределения, что 50% частиц имеют размер частицы этой величины или менее.

В некоторых вариантах исполнения полимерные упрочняющие частицы являются более крупными по размеру сравнительно с проводящими наночастицами. Например, средний размер частиц (d50) полимерных упрочняющих частиц может быть по меньшей мере в 100 раз больше, чем наименьший размер проводящих наночастиц.

В качестве одного примера, когда проводящие наночастицы представляют собой углеродные нанотрубки, средний размер частиц (d50) упрочняющей частицы является по меньшей мере в 100 раз бóльшим, чем диаметр углеродных нанотрубок, или в 1000 раз больше.

Определение того, являются ли определенные частицы нерастворимыми или растворимыми, имеет отношение к растворимости частиц в конкретной полимерной системе, в которой они находятся. Полимерная система может включать одну или многие термореактивные смолы, отвердители и/или катализаторы, и небольшие количества необязательных добавок для модифицирования свойств неотвержденной или отвержденной матричной смолы.

Для определения, является ли частица нерастворимой, частично растворимой или набухающей в полимерной системе, может быть применена высокотемпературная микроскопия. Во-первых, образец сухих полимерных частиц (которые не объединены со смолой) охарактеризовывают с помощью микроскопии, и изображения анализируют с использованием пакета программ ImageJ от Национального Института Здоровья (the National Institutes of Health, Бетесда, Мэриленд, США) для определения среднего размера частиц и объема. Во-вторых, образец частиц диспергируют в желательной матричной смоле механическим перемешиванием. В-третьих, образец полученной смеси помещают на предметное стекло микроскопа, которое затем устанавливают на нагревательный столик под микроскопом. Затем образец нагревают до желательной температуры отверждения при желательной скорости повышения температуры, и любое изменение размера, объема или формы частиц непрерывно регистрируют с частотой 10 кадров в секунду. Для сферической частицы обычно измеряют диаметр, тогда как в случае несферической частицы измеряют наиболее длинную сторону для определения изменений размера и объема с использованием пакета программ Image J. Все высокотемпературное тестирование может быть проведено при концентрации 10 вес.% частиц в матричной смоле, не содержащей отвердитель или катализатор.

Когда упрочняющие частицы подвергаются вышеуказанному анализу высокотемпературной микроскопией, и изменение в диаметре или объеме частицы является нулевым или меньшим, чем 5%, по сравнению с исходными «сухими» частицами, то частицу рассматривают как нерастворимую и не набухающую. Когда упрочняющие частицы подвергаются вышеуказанному анализу высокотемпературной микроскопией, и происходит изменение диаметра или объема частицы более чем на 5%, то частица считается «способной к набуханию», а также нерастворимой. Набухание обусловливается внедрением окружающей смолы в наружную поверхность частицы.

В некоторых вариантах исполнения нерастворимые частицы включают частицы, которые расплавляются во время анализа высокотемпературной микроскопией, но являются несовместимыми с матричной смолой, и поэтому преобразуются в дискретные частицы при охлаждении. Только для аналитических целей, нерастворимые частицы могут течь во время анализа высокотемпературной микроскопией, и также может изменяться степень кристалличности.

В случаях, где может быть затруднительным определение диаметра или объема, может быть использован альтернативный анализ. 16-слойная квази-изотропная композитная панель, сформированная из лент однонаправленного препрега и имеющая содержание частиц 10% в расчете на вес всей матричной смолы в обогащенных смолой межслойных областях, может быть изготовлена согласно графику отверждения, и затем отвержденная панель может быть разрезана по поперечному сечению для оценки с помощью микроскопии. Если после отверждения частицы остаются как различимые дискретные частицы, то частицы рассматриваются как нерастворимые частицы. Если частицы полностью растворяются как в межслойной области, так и матрице, окружающей пласт волокон, и при охлаждении неразличимы как дискретные частицы, тогда частицы не считаются нерастворимыми межслойными частицами.

Для матричной смолы на эпоксидной основе состав нерастворимых полимерных частиц может содержать по меньшей мере один полимер, выбранный из: алифатических полиамидов (PA), циклоалифатических полиамидов, ароматических полиамидов, полифталамида (PPA), простых полиарилэфиркетонов (PAEK), таких как простой полиэфирэфиркетон (PEEK) и простой полиэфиркетонкетон (PEKK), полифениленсульфида (PPS), полиамидимида, жидкокристаллических полимеров (LCP), их сополимеров и их производных. В некоторых вариантах исполнения состав полимерных частиц содержит по меньшей мере один эластомерный полимер или материал, выбранный из: сшитого полибутадиена, полиакриловой кислоты, полиакрилонитрила, полистирола, их сополимеров и их производных (например, DuoMod DP5045, продаваемого фирмой Zeon Chemicals Inc.).

В некоторых вариантах исполнения нерастворимые частицы представляют собой нерастворимые термопластичные частицы, которые не растворяются во время процесса отверждения и остаются как дискретные частицы внутри межслойных областей отвержденного композитного материала. Примеры пригодных нерастворимых термопластичных частиц включают полиамилимидные (PAI) частицы и полиамидные (PA) частицы (например, нейлон), и полифталамидные (PPA) частицы, которые нерастворимы в системе эпоксидной смолы во время цикла ее отверждения.

В качестве нерастворимых упрочняющих частиц могут быть пригодными определенные сорта полиимидных частиц. Например, полиимиды, полученные из диангидрида бензофенонтетракарбоновой кислоты (BTDA), 4,4'-метилендианилина (MDA) и 2,4-толуилендиамина (TDA), и имеющие содержание нефталимидных атомов углерода, которое включает между 90 и 92 процентами атомов углерода ароматических групп.

Было обнаружено, что нерастворимые термопластичные частицы эффективны в качестве межслойных упрочняющих агентов для предотвращения утраты характеристик в горячем влажном состоянии. Поскольку эти термопластичные частицы остаются нерастворимыми в матричной смоле даже после отверждения, они придают отвержденной смоле улучшенные жесткость, устойчивость к повреждениям, характеристики в горячем влажном состоянии, технологичность, стойкость к образованию микротрещин, и снижают чувствительность к растворителям.

Описываемый здесь способ получения нерастворимых частиц может включать, в любом порядке, эмульгирование, выделение в осадок, эмульсионную полимеризацию, промывание, высушивание, экструзию, измельчение, размалывание, криогенное размалывание, струйное измельчение и/или просеивание частиц. Квалифицированным специалистам в этой области технологии будет понятно, что эти стадии могут быть выполнены любым из многочисленных известных в технологии способов.

Нерастворимые частицы, используемые для предполагаемых здесь целей, включают сшитые термопластичные частицы. Согласно одному варианту исполнения, сшитая термопластичная частица составлена сшитой сетчатой структурой, созданной в результате реакции одного или многих сшиваемых термопластичных полимеров, имеющих одну или многие реакционно-способные группы, со сшивающим реагентом, который является химически активным в отношении реакционно-способных групп, причем сшивающий реагент непосредственно сшивает полимерные цепи друг с другом посредством реакционно-способных групп. Реакционно-способные группы могут быть концевыми группами или боковыми группами на полимерном каркасе. Реакция непосредственного сшивания согласно этому варианту исполнения может быть описана как «связывание» полимерных молекул путем прямого сшивания полимерных цепей с использованием одной или многих реакционно-способных групп.

Вышеуказанные сшитые термопластичные частицы могут быть получены способом, описанным в Патентной Заявке США с Публикацией № 2010/0304118, опубликованной 2 декабря 2010 года, которая включена здесь ссылкой. Этот способ включает растворение термопластичного полимера с реакционно-способными функциональными группами, сшивающего реагента и катализатора в общем для них растворителе, который не смешивается с водой. Затем создают эмульсию в воде с использованием неионного поверхностно-активного вещества, в результате чего образуются эмульгированные частицы. Затем эмульгированные частицы высушивают и отверждают так, что полимерные цепи становятся химически сшитыми. Конечные свойства частиц будет определяться реакционными условиями и типом сшивающего реагента. Реакционные условия, такие как температура, обусловливают более интенсивное сшивание. Предпочтительны сшивающие реагенты с двумя или более реакционными центрами (то есть, функциональными группами). Полученные сшитые термопластичные частицы являются дискретными, свободно подвижными частицами, которые могут быть добавлены в отверждаемую смолу. Эти сшитые термопластичные частицы также являются способными к набуханию в отверждаемой смоле во время отверждения.

Примеры пригодных термопластичных полимеров, несущих реакционно-способные группы, которые чувствительны к сшиванию, включают, но не ограничиваются таковыми, один или более из простого полиэфира, поликарбоната, простого полиэфиримида (PEI), полиамида, полиимида, полисульфона, простого полиэфирсульфона (PES), полифениленоксида (PPO), простых полиэфиркетонов, простых полиарилэфиркетонов (PAEK), таких как простой полиэфирэфиркетон (PEEK) и простой полиэфиркетонкетон (PEKK), полифенилсульфидов (PPS), простых полигидроксиэфиров, бутадиен-стирольного сополимера, полиакрилатов, полиацетола, полибутилентерефталата, полиамидимида, простого полиэфирэфирсульфона (PEES), их смесей или их сополимеров, PES-гомополимеров (таких как SUMIKAEXCEL 5003P производства фирмы Sumitomo Chemical Co., или Radel® PES от фирмы Solvay), или PEES-гомополимеров. Конкретные примеры PES-сополимеров включают PES/PEES-сополимер с разнообразными соотношениями повторяющихся структурных единиц. Перечисленные выше термопластичные материалы могут быть использованы как единственный компонент для формирования частицы, или же, когда применяется более чем один термопластичный полимер, образуется гибридная структура, или гибридная частица.

В других вариантах исполнения сшитые термопластичные частицы формируются из смеси термопластичных полимеров. В еще других вариантах исполнения описываемые здесь сшитые частицы могут быть сформированы из гибридной структуры, в которой использованы два или более термопластичных полимеров.

Реакционно-способные группы в сшитых термопластичных полимерах могут представлять собой одно или более из следующих: аминогруппу; гидроксильную; ангидридную; глицидильную группу; фрагмент карбоновой кислоты; малеинимидную; изоцианатную; фенольную; надимидную группу; фрагмент цианатного сложного эфира; ацетиленовую; винильную; винилсложноэфирную группу; диеновый фрагмент; или их производные. В некоторых случаях в качестве центров сшивания могли бы служить ненасыщенности в полимерной цепи (для семейства акриловых и метакриловых производных, а также некоторых ненасыщенных каучуков, сложных виниловых эфиров или ненасыщенных сложных полиэфиров). Число реакционно-способных групп может быть минимально одной реакционно-способной группой на цепь, и, в некоторых вариантах исполнения, рассматривается как наименьшая доля, необходимая для создания связанного полимерного каркаса; число около одной или большей является предпочтительным для получения плотно сшитого полимера или взаимопроникающей сетчатой структуры. Полимеры с функциональным группами числом более 2 будут легко образовывать гели с высокой степенью реакционного связывания.

В зависимости от химической природы концевых групп/функциональных групп термопластичного полимера, может быть выбран надлежащий многофункциональный сшивающий реагент с многочисленными реакционными центрами. Примерами таких сшивающих реагентов являются: алкилированные производные меламина (например, CYMEL® 303), хлорангидриды кислот (например, трихлорангидрид 1,3,5-бензолтрикарбоновой кислоты), полифункциональные эпоксиды (например, ARALDITE® MY0500, MY721), карбоновые кислоты (например, бензолтетракарбоновая кислота).

В еще одном варианте исполнения сшитая термопластичная частица составлена взаимопроникающей полимерной сетчатой структурой (IPN), которая состоит из цепей термопластичного полимера, переплетенных с независимой сшитой сетчатой структурой. IPN создается реакцией одного или многих соединений (например, сшиваемых мономеров или полимеров), имеющих одну или многие реакционно-способные группы, со сшивающим реагентом, который является химически активным в отношении реакционно-способных групп, в присутствии термопластичного полимера. Реакция (которая протекает при определенных условиях сшивания или отверждения) приводит к тому, что соединения становятся сшитыми посредством реакционно-способных групп, формируя тем самым независимую сшитую сетчатую структуру. По существу цепи термопластичного полимера переплетаются с независимой сшитой сетчатой структурой на молекулярном уровне с образованием IPN. Этот подход может быть описан как «связывание» цепей термопластичного полимера в результате формирования отдельной и независимой сшитой сетчатой структурой, тем самым создавая взаимопроникающую полимерную сетчатую структуру. Таким образом, в этом варианте исполнения не требуется, чтобы термопластичный полимер имел на нем реакционно-способные группы. Сшитые частицы этого типа могут быть получены способом, описанным в Патенте США № 8,846,818, содержание которого включено здесь ссылкой. Полученные сшитые термопластичные частицы представляют собой дискретные частицы, которые могут быть добавлены к отверждаемой смоле. Эти сшитые термопластичные частицы также способны к набуханию в отверждаемой смоле во время отверждения.

В качестве одного примера, сшитая частица с IPN может быть создана тем, что: (i) формируют эмульсию, содержащую термопластичный полимер, полифункциональную эпоксидную смолу и аминный отвердитель, способный сшивать эпоксидную смолу; (ii) удаляют растворитель из эмульсии и собирают конденсированный остаток, который находится в форме твердых частиц; (iii) высушивают частицы с последующим отверждением (например, при нагревании) так, что эпоксидная смола становится сшитой. В результате отверждения сшитая эпоксидная смола образует IPN с термопластичным полимером в каждой частице.

Способные к набуханию сшитые термопластичные частицы также формируют «градиентную поверхность раздела» с окружающей матричной смолой, в которой они находятся во время отверждения. Термин «градиентная поверхность раздела», как используемый здесь, подразумевает стабильную поверхность раздела с постепенным переходом между каждой из частиц и окружающей матричной смолой. Градиентная поверхность раздела достигается применением специально разработанных сшитых термопластичных частиц, которые термодинамически совместимы с термореактивной смолой, например, эпоксидной. Концентрация термопластичного полимера в сердцевине сшитой термопластичной частицы является наиболее высокой в центре и постепенно снижается в сторону наружной поверхности частицы по мере того, как матричная смола внедряется в частицу от наружной поверхности и продвигается к сердцевине. Это постепенное снижение концентрации термопластичного материала от сердцевины к наружной поверхности термопластичной частицы создает градиентную поверхность раздела между каждой из термопластичных частиц и окружающей матричной смолой. Таким образом, нет резкой границы или перехода между термореактивной смолой и термопластичной частицей. Если бы присутствовали резкие граница или переход, поверхность раздела между термопластичной и термореактивной смолой была бы гораздо слабее в композитном материале по сравнению с композитным материалом, содержащим градиентную поверхность раздела. По существу эти сшитые термопластичные частицы считаются «способными к набуханию», поскольку смола, которая окружает частицу, диффундирует в частицы через наружную поверхность частиц, когда смолу нагревают, и ее вязкость снижается, тем самым приводя к возрастанию размера частицы. Однако сшитые частицы будут оставаться в виде дискретных и различимых частиц после отверждения смолы.

Описываемые здесь сшитые термопластичные частицы представляют собой дискретные, свободно подвижные частицы (то есть, в разобщенном состоянии), которые могут быть добавлены к термореактивной смоле, такой как смола на эпоксидной основе, и они являются химически сшитыми, чтобы предотвратить их полное растворение в смоле во время цикла отверждения смолы. Кроме того, они рассчитаны так, чтобы быть термодинамически совместимыми с термореактивной смолой.

«Дискретная частица», как применяемая здесь, имеет отношение к частице, которая различима в матричной смоле, и которая может быть детектирована с использованием Сканирующей Электронной Микроскопии (SEM), Оптической Микроскопии или Дифференциальной Интерференционно-контрастной Микроскопии (DIC).

Будучи используемыми, растворимые термопластичные частицы включают дисперсные термопластичные полимеры, выбранные из: полиарилсульфонов, например, простого полиэфирсульфона (PES), простого полиэфирэфирсульфона (PEES), простого полиэфиримида (PEI), и полиимидов (PI). Как упоминалось ранее, эти растворимые термопластичные частицы представляют собой твердые частицы (например, порошок), которые растворяются в окружающей полимерной матрице, когда их смесь нагревают, или во время цикла отверждения матричной смолы, и не остаются в виде дискретных частиц в отвержденной матричной смоле. Как используемое здесь, выражение «растворяется» в окружающей смоле означает формирование однородной, или сплошной, фазы со смолой.

Матричная смола

Отверждаемая матричная смола (или полимерная композиция) для импрегнирования/заливания армирующих волокон представляет собой отверждаемую или способную к термическому отверждению смолу, содержащую одну или многие неотвержденные термореактивные смолы, которые включают, но не ограничиваются таковыми, эпоксидные смолы, имиды (такие как полиимид и бисмалеинимид), смолы на основе сложных виниловых эфиров, смолы на основе цианатных сложных эфиров, модифицированные цианатами эпоксидные смолы, фенольные смолы, бензоксазины, формальдегидные конденсационные смолы (такие как смолы с мочевиной, меламином и фенолом), ненасыщенные сложные полиэфиры, гибриды, их смеси и комбинации.

Пригодные эпоксидные смолы включают полиглицидиловые производные ароматического диамина, первичные ароматические моноамины, аминофенолы, многоатомные фенолы, многоатомные спирты, поликарбоновые кислоты. Примеры пригодных эпоксидных смол включают полиглицидиловые простые эфиры бисфенолов, таких как бисфенол А, бисфенол F, бисфенол S и бисфенол К; и полиглицидиловые простые эфиры новолаков на основе крезола и фенола.

Конкретными примерами являются тетраглицидиловые производные 4,4'-диаминодифенилметана (TGDDM), диглицидиловый простой эфир резорцина, триглицидил-пара-аминофенол, триглицидил-мета-аминофенол, диглицидиловый простой эфир бромбисфенола F, тетраглицидиловые производные диаминодифенилметана, триглицидиловый простой эфир тригидроксифенилметана, полиглицидиловый простой эфир фенол-формальдегидного новолака, полиглицидиловый простой эфир орто-крезольного новолака, или тетраглицидиловый простой эфир тетрафенилэтана.

Имеющиеся в продаже на рынке эпоксидные смолы, пригодные для применения в матричной смоле, включают Ν,Ν,Ν',Ν'-тетраглицидилдиаминодифенилметан (например, MY 9663, MY 720, и MY 721 от фирмы Huntsman); N,N,N',N'-тетраглицидил-бис(4-аминофенил)-1,4-диизопропилбензол (например, EPON 1071 производства фирмы Momentive); N,N,N',N'-тетраглицидил-бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол, (например, EPON 1072 от фирмы Momentive); триглицидиловые простые эфиры пара-аминофенола (например, MY 0510 от фирмы Hunstman); триглицидиловые простые эфиры мета-аминофенола (например, MY 0610 от фирмы Hunstman); материалы на основе диглицидиловых простых эфиров бисфенола А, такие как 2,2-бис(4,4'-дигидроксифенил)пропан (например, DER 661 от фирмы Dow, или EPON 828 производства фирмы Momentive, и новолачные смолы, предпочтительно с вязкостью 8-20 Па·сек при температуре 25°C; глицидиловые простые эфиры фенольных новолачных смол (например, DEN 431 или DEN 438 от фирмы Dow); фенольные новолаки на основе дициклопентадиена (например, Tactix 556 от фирмы Huntsman); диглицидил-1,2-фталат (например, GLY CEL A-100); диглицидиловые производные дигидроксидифенилметана (Бисфенол F) (например, PY 306 от фирмы Huntsman). Другие пригодные эпоксидные смолы включают циклоалифатические соединения, такие как 3',4'-эпоксициклогексил-3,4-эпоксициклогексан-карбоксилат (например, CY 179 производства фирмы Huntsman).

Как правило, отверждаемая матричная смола содержит одну или многие термореактивные смолы, и может быть в комбинации с другими добавками, такими как отвердители, катализаторы отверждения, сомономеры, агенты регулирования реологических характеристик, повышающие клейкость вещества, неорганические или органические наполнители, термопластичные и/или эластомерные полимеры в качестве упрочняющих агентов, стабилизаторы, ингибиторы, пигменты, красители, огнезащитные составы, реактивные разбавители, и прочие добавки, хорошо известные квалифицированным специалистам в этой области технологии для модифицирования свойств матричной смолы до или после отверждения.

Подходящие упрочняющие агенты для композиции отверждаемой матричной смолы включают, но не ограничиваются таковыми, гомополимеры или сополимеры, либо по отдельности, либо в комбинации, полиамидов, сополиамидов, полиимидов, арамидов, поликетонов, простых полиэфиримидов (PEI), простых полиэфиркетонов (PEK), простого полиэфиркетонкетона (PEKK), простых полиэфирэфиркетонов (PEEK), простых полиэфирсульфонов (PES), простых полиэфирэфирсульфонов (PEES), сложных полиэфиров, полиуретанов, полисульфонов, полисульфидов, полифениленоксида (PPO) и модифицированного PPO, полиэтиленоксида (PEO) и полипропиленоксида, полистиролов, полибутадиенов, полиакрилатов, полиметакрилатов, полиакриловых производных, полифенилсульфона, высококачественных углеводородных полимеров, жидкокристаллических полимеров, эластомеров и сегментированных эластомеров.

Добавление отвердителя(-лей) и/или катализатора(-ов) в отверждаемую матричную смолу является необязательным, но применение таких добавок может повышать скорость отверждения и/или снижать температуры отверждения, если желательно. Отвердитель надлежащим образом выбирают из известных отвердителей, например, ароматических или алифатических аминов, или производных гуанидина. Предпочтителен отвердитель на основе ароматического амина, предпочтительно ароматический амин, имеющий по меньшей мере две аминогруппы на молекулу, и в особенности предпочтительны диаминодифенилсульфоны, например, где аминогруппы находятся в мета- или в пара-положениях относительно сульфоновой группы. Конкретными примерами являются 3,3'- and 4,4'-диаминодифенилсульфон (DDS); метилендианилин; бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол; бис(4-аминофенил)-1,4-диизопропилбензол; 4,4'-метиленбис-(2,6-диэтил)-анилин (MDEA от фирмы Lonza); 4,4'-метиленбис-(3-хлор-2,6-диэтил)-анилин (MCDEA от фирмы Lonza); 4,4'-метиленбис-(2,6-диизопропил)-анилин (M-DIPA от фирмы Lonza); 3,5-диэтилтолуилен-2,4/2,6-диамин (D-ETDA 80 от фирмы Lonza); 4,4'-метиленбис-(2-изопропил-6-метил)-анилин (M-MIPA от фирмы Lonza); 4-хлорфенил-N,N-диметилмочевина (например, Monuron); 3,4-дихлорфенил-N,N-диметилмочевина (например, DIURON TM), и дицианодиамид (например, AMICURE TM CG 1200 от фирмы Pacific Anchor Chemical).

Пригодные отвердители также включают ангидриды, в частности, ангидриды поликарбоновых кислот, такие как надик-ангидрид, метилнадик-ангидрид, фталевый ангидрид, тетрагидрофталевый ангидрид, гексагидрофталевый ангидрид, метилтетрагидрофталевый ангидрид, эндо-метилентетрагидрофталевый ангидрид, и тримеллитовый ангидрид.

Отверждаемая матричная смола в межслойной области также является способной к отверждению или представляет собой термически отверждаемую смолу, содержащую одну или многие неотвержденные термореактивные смолы обсуждаемого выше типа. В определенных вариантах исполнения отверждаемая матричная смола в межслойной области является такой же, как матричная смола в области, содержащей армирующие волокна. В других вариантах исполнения смола в межслойной области отличается от матричной смолы в содержащей армирующие волокна области.

Армирующие волокна

Армирующие волокна для предполагаемых здесь целей включают углеродные или графитовые волокна с высоким пределом прочности на растяжение, например, свыше 500 ksi (или 3447 МПа). Армирующие волокна могут быть в форме непрерывных жгутов, изготовленных из многочисленных нитей, как непрерывные однонаправленные или разнонаправленные волокна, как нетканые материалы или мультиаксиальные ткани. Однонаправленные волокна имеют отношение к волокнам, которые пролегают (или являются протяженными) только по одному направлению. Мультиаксиальные ткани включают многонаправленные прошитые ткани. В некоторых вариантах исполнения армирующие волокна находятся в форме однонаправленных волокон или текстильных тканей, но не в виде слоя нетканого материала. Кроме того, углеродные волокна могут быть проклеенными или непроклеенными.

Для конструкционных вариантов применения содержание армирующих волокон в препреге или в композитном материале может быть в пределах диапазона от 30% до 70% по объему, в некоторых вариантах исполнения от 50% до 70% по объему.

Изготовление композитных препрегов и многослойных материалов

Термин «препрег», как используемый здесь, подразумевает лист или слой волокон, которые были пропитаны композицией отверждаемой смолы внутри по меньшей мере части объема волокон. Препрег, применяемый для изготовления аэрокосмических конструкций, обычно представляет собой импрегнированный смолой лист из однонаправленных армирующих волокон, например, углеродных волокон, который часто называется «лентой» или «однонаправленной лентой». Препреги могут быть полностью импрегнированными препрегами или частично импрегнированными препрегами. Пропитывающая армирующие волокна матричная смола может быть в частично отвержденном или неотвержденном состоянии. Термин «импрегнированный», как применяемый здесь, имеет отношение к волокнам, которые были подвергнуты обработке в процессе импрегнирования, в результате чего волокна, по меньшей мере частично, окружены матричной смолой или утоплены в ней.

Как правило, препрег находится в пластичной или гибкой форме, которая легко укладывается и формуется с образованием трехмерной конфигурации, с последующим отверждением в конечную композитную деталь/конструкцию. Препрег этого типа в особенности пригоден для изготовления несущих нагрузку конструкционных деталей, таких как крылья, фюзеляжи, переборки и рулевые поверхности самолетов. Важными свойствами отвержденных препрегов являются высокая прочность и жесткость при уменьшенном весе.

Для формирования композитной структуры многочисленные слои препрега могут быть уложены на инструмент в пакетированной последовательности с образованием «препрегового пакета». Слои препрега внутри пакета могут быть позиционированы в выбранной ориентации друг относительно друга, например, под углом 0°,±45°, 90°, и т.д. Препреговые пакеты могут быть изготовлены способами, которые могут включать, но не ограничиваются таковыми, ручную укладку, автоматизированную укладку ленты (ATL), автоматизированную выкладку волокна (AFP), и формование намоткой нити.

Согласно одному варианту исполнения, заданные количества проводящих наночастиц и полимерных упрочняющих частиц смешивают с композицией отверждаемой смолы перед импрегнированием углеродных армирующих волокон (то есть, перед изготовлением препрега). В этом варианте исполнения сначала изготавливают полимерную пленку нанесением покрытия из композиции содержащей частицы смолы на прокладочную защитную бумагу. Затем одну или две таких полимерных пленки наслаивают на одну или обе стороны слоя углеродных волокон в условиях нагревания и давления для импрегнирования волокон, с образованием тем самым пропитанного смолой слоя волокон (или препрегового слоя) с заданными весом единицы площади волокон и содержанием смолы. Во время процесса ламинирования упрочняющие частицы отфильтровываются и остаются снаружи слоя волокон вследствие того обстоятельства, что размер частиц является более крупным, чем расстояние между волоконными нитями. Затем два или более препреговых слоев, содержащих упрочняющие частицы в них, укладывают один поверх другого с образованием композитного пакета с размещением нетканой углеродной вуали между соседними препреговыми слоями. В результате процесса укладки полимерные упрочняющие частицы и углеродная вуаль размещаются в межслойной области между двумя смежными слоями углеродных волокон. Когда пакет уплотняют с приложением давления, по меньшей мере некоторые полимерные упрочняющие частицы и по меньшей мере некоторые проводящие наночастицы проникают через углеродную вуаль, что обусловливается характеристиками толщины и пористости углеродной вуали. При отверждении углеродная вуаль становится погруженной в матричную смолу в межслойной области. В этом варианте исполнения матричная смола в межслойной области является такой же, как матричная смола, пропитывающая армирующие волокна, и проводящие наночастицы равномерно диспергируются во всей матричной смоле.

В еще одном варианте исполнения, который схематически иллюстрирован в ФИГ. 4, пленку 41 из отверждаемой смолы, которая содержит проводящие наночастицы и полимерные упрочняющие частицы, и углеродную вуаль 42 наслаивают на каждую сторону слоя 43 углеродных волокон так, что вуаль 42 сэндвичеобразно размещается между каждой полимерной пленкой 41 и слоем 43 углеродных волокон. Ламинирование проводят с помощью нагревания и приложения давления для импрегнирования волокон, тем самым формируя слой препрега с заданными весом единицы площади волокон и содержанием смолы. Во время процесса ламинирования полимерные частицы отфильтровываются и остаются снаружи слоя углеродных волокон, и по меньшей мере некоторые полимерные упрочняющие частицы и по меньшей мере некоторые проводящие наночастицы проникают через углеродную вуаль. Многочисленные такие слои препрега наслаиваются с образованием композитного многослойного материала с углеродными вуалями, проводящими наночастицами и полимерными упрочняющими частицами, утопленными в межслойные области.

В одном альтернативном варианте исполнения способ, описанный со ссылкой на ФИГ. 4, модифицирован так, что пленка 41 отверждаемой смолы содержит диспергированные проводящие наночастицы, но не полимерные упрочняющие частицы. Тогда полученный композитный многослойный материал содержит углеродные вуали и проводящие наночастицы, встроенные в межслойные области.

Согласно одному дополнительному варианту исполнения, заданные количества проводящих наночастиц смешивают с композицией отверждаемой смолы перед импрегнированием углеродных армирующих волокон (то есть, до изготовления препрега). В этом варианте исполнения сначала изготавливают полимерную пленку нанесением покрытия из композиции содержащей частицы смолы на прокладочную защитную бумагу. Затем одну или две таких полимерных пленки наслаивают на одну или обе стороны слоя углеродных волокон в условиях нагревания и давления для импрегнирования волокон, с образованием тем самым пропитанного смолой слоя волокон (или препрегового слоя) с заданными весом единицы площади волокон и содержанием смолы. Затем два или более препреговых слоев укладывают один поверх другого с образованием композитного пакета с размещением нетканой углеродной вуали между соседними препреговыми слоями. В результате процесса укладки углеродная вуаль размещается в межслойной области между двумя смежными слоями углеродных волокон. Когда пакет уплотняют, по меньшей мере по меньшей мере некоторые проводящие наночастицы проникают через углеродную вуаль, что обусловливается характеристиками толщины и пористости углеродной вуали. При отверждении углеродная вуаль становится погруженной в матричную смолу в межслойной области. В этом варианте исполнения матричная смола в межслойной области является такой же, как матричная смола, пропитывающая армирующие волокна, и проводящие наночастицы равномерно диспергируются во всей матричной смоле.

Отверждение раскрытого здесь композитного материала или препрегового пакета может быть проведено при повышенных температурах вплоть до около 200°С, например, в диапазоне от около 170°С до около 190°С, и, необязательно, с приложением повышенного давления для ограничения деформирующего действия выделяющихся газов, или для ограничения образования полостей. Подходящие давления могут составлять до 10 бар (1 МПа), например, в диапазоне от около 3 бар (0,3 МПа) до около 7 бар (0,7 МПа). В некоторых вариантах исполнения температура отверждения достигается нагреванием со скоростью 5°С/мин, например, от 2°С/мин до 3°С/мин, и поддерживается в течение необходимого периода времени вплоть до 9 часов, или до 6 часов, например, между 2 часами и 4 часами. Применение катализатора в матричной смоле может обеспечить возможность более низких температур отверждения. Давление может быть полностью сброшено, и температура может быть снижена охлаждением со скоростью до 5°С/мин, например, до 3°С/мин. Может быть выполнено дополнительное отверждение при температурах в диапазоне от 190°С до 350°С и атмосферном давлении, с использованием подходящих скоростей нагревания, для улучшения температуры стеклования матричной смолы.

Варианты применения

Описываемые здесь полимерные композиции могут быть использованы для изготовления литых или формованных конструкционных материалов, и в особенности пригодны для изготовления армированных волокнами несущих нагрузку или ударостойких композитных конструкций с улучшенной объемной удельной электрической проводимостью.

Раскрытые здесь композитные материалы применимы для изготовления компонентов для использования на транспорте, в том числе в аэрокосмических, авиационных, морских и сухопутных транспортных средствах, автомобилях и в железнодорожном подвижном составе. Например, композитные материалы могут быть применены для изготовления первичных и вторичных авиационных конструкций, космических и баллистических конструкций. Такие конструкционные компоненты включают композитные конструкции крыльев. Раскрытые здесь композитные материалы также найдут применение в зданиях и сооружениях, а также в других промышленных вариантах применения. Следует отметить, что композитные материалы в особенности пригодны для изготовления несущих нагрузку или ударостойких конструкций.

ПРИМЕРЫ

Методы измерения

Композитные образцы, изготовленные в нижеследующих Примерах, были испытаны согласно следующим методикам для измерения удельной электрической проводимости в z-направлении и механических характеристик.

Измерения удельной электрической проводимости

Размеры испытательных образцов и допуски определены в Таблице 1.

Таблица 1 - Размеры пробных образцов для удельной проводимости

Поверхности образцов отполировали для удаления избыточной смолы; затем использовали серебряную пасту для создания двух электродов на противолежащих поверхностях. Образцы зажали между двумя медными пластинками для снижения контактного сопротивления между проводами и поверхностями образца.

Удельную электрическую проводимость постоянного тока (DC) в z-направлении определяли с использованием системы Keithley 6221/2182A DELTA MODE согласно методу 4-зондового измерения вольт-амперных характеристик.

Приготовили испытательные образцы (с размером 1 дюйм×1 дюйм (25,4 мм×25,4 мм)) и тестировали с приложением тока 10 мА. Значения электрического потенциала между электродами регистрировали после стабилизации тока в пределах 2%. Удельное электрическое сопротивление в z-направлении и удельную проводимость рассчитывали согласно следующим формулам:

удельное сопротивление (ρ) [Ом·м]=(V/I)/t·A

удельная проводимость (σ) (См/м)=1/ ρ

где:

V=электрический потенциал (Вольт)

I=ток установившегося режима (Ампер)

T=толщина образца, которая представляет собой z-направление (м)

A=площадь поперечного сечения, которая представляет произведение размеров X на Y (м2)

Измерения выполняли при температуре 25°С в стандартных условиях влажности. Регистрировали результаты среднего и соответствующего стандартного отклонения.

Определение механических характеристик

Испытания для измерения механических характеристик выполняли в соответствии с методами, приведенными в Таблице 2.

Таблица 2 - Механические испытания и Соответствующий метод испытания

RT в Таблице 2 означает комнатную температуру

Пример 1

Четыре различных композиции смол приготовили на основе составов, раскрытых в Таблице 3. Контроль 1.1 и Контроль 2.1 представляют собой две базовых полимерных системы с межслойными частицами и без них, и Смола 1.0 и Смола 2.0 представляют собой два варианта их, модифицированных многостенными углеродными нанотрубками (MWCNT). Составы приведены в весовых процентах (вес/вес).

Таблица 3 - Полимерные композиции

Araldite® PY306 представляет собой смолу на основе диглицидилового простого эфира бисфенола F производства фирмы Huntsman,

Araldite® MY0510 представляет собой смолу на основе триглицидилового простого эфира пара-аминофенола производства фирмы Huntsman,

SUMIKAEXCEL 5003P представляет собой простой полиэфирсульфоновый полимер производства фирмы Sumitomo Chemical Co.,

MWCNT имеет отношение к многостенным углеродным нанотрубкам, имеющим средний диаметр 15 нм, и среднюю длину около 1 мм,

TGP3551 обозначает порошкообразный полиамид Vestasint® TGP3551 от фирмы Evonik, который является нерастворимым при отверждении,

частицы P84 представляют собой частицы ароматического полиимида от фирмы Evonik с распределением среднего размера частиц d50 44 микрона (мкм), которые набухают и растворяются в смоле при отверждении,

сшитые TP-частицы представляют собой частицы сшитого PES-PEES со средним размером частиц 25 микрон (мкм) от фирмы Cytec Industries Inc., и

4,4'-DDS обозначает 4,4'-диаминодифенилсульфон.

Предварительно заданное количество MWCNT диспергировали в смеси эпоксидной смолы. Затем к маточной смеси добавили остальные компоненты и перемешивали до получения однородной смеси.

Затем полимерные композиции использовали для получения четырех различных однонаправленных (UD) препрегов с использованием способа импрегнирования горячим расплавом. Полимерные пленки были получены нанесением покрытия из полимерной композиции на прокладочную защитную бумагу. Затем две из таких полимерных пленок наслоили на обе стороны непрерывного слоя однонаправленных углеродных волокон (IM65E от фирмы Toho Tenax, США) при содействии нагревания и давления для формирования препрега. Характеристики препрегов показаны в Таблице 4. Процентные доли (%) показаны в весовых процентах.

Таблица 4 - Препреги

Композитные многослойные материалы были изготовлены наслоением препрегов с образованием пакетов с квази-изотропной конфигурацией (причем каждый пакет имел толщину около 0,110 дюйма (2,79 мм)), с последующим уплотнением и отверждением в автоклаве в течение 2 часов при температуре 177°С. Некоторые многослойные материалы были получены согласно такой же методике, но на одну сторону препрега перед наслоением была припрессована одиночная нетканая углеродная вуаль с удельным весом на единицу площади 4 г/м2 таким образом, что углеродная вуаль была проложена между двумя соседними препрегами.

Каждая нетканая углеродная вуаль состояла из углеродных волокон с промежуточным модулем, и была изготовлена с использованием способа мокрого холстоформования (то есть, как в производстве бумаги), и с эмульсией эпоксидно-уретанового сополимера в качестве связующего материала. Углеродная вуаль была очень тонкой и пористой так, чтобы термопластичные частицы, когда присутствуют, проникали сквозь вуаль во время уплотнения пакета слоев.

Удельная электрическая проводимость в z-направлении отвержденных многослойных материалов и результаты приведены в Таблице 5. Процентные доли (%) показаны как весовые проценты.

Таблица 5 - Результаты измерения удельной проводимости в z-направлении

Результаты демонстрируют, что комбинация углеродных нанотрубок и углеродной вуали может обеспечивать улучшения удельной проводимости в z-направлении отвержденных многослойных материалов в значительно большей степени, чем ожидалось бы в случае суммирования значений удельной проводимости, полученных для полимерных систем, модифицированных только одним из двух углеродных материалов по отдельности.

Для многослойных материалов без межслойных упрочняющих частиц, Многослойный материал 5.3 имеет значение удельной проводимости в z-направлении 65,22 См/м, которое является гораздо более высоким, чем сумма значений удельной проводимости Многослойного материала 5.1 только с MWCNT (15,3 См/м) и Многослойного материала 5.2 только с углеродными вуалями (8,01 См/м). ФИГ. 5 представляет графическое обобщение результатов удельной проводимости в z-направлении, приведенных в Таблице 5, показывающее синергический эффект MWCNT и углеродной вуали без упрочняющих частиц.

Для многослойных материалов с межслойными упрочняющими частицами значение удельной проводимости в z-направлении 31,46 См/м было измерено для Многослойного материала 6,3. Это значение превышает сумму значений удельной проводимости Многослойного материала 6.1 только с MWCNT (5,54 См/м) и Многослойного материала 6.2, который содержит только углеродные вуали (11,07 См/м). ФИГ. 6 представляет графическое обобщение результатов удельной проводимости в z-направлении, приведенных в Таблице 5, показывающее синергический эффект MWCNT и углеродной вуали в присутствии упрочняющих частиц.

Представляется, что высокие значения удельной проводимости, полученные для Многослойных материалов 5.3 и 6.3, представляют синергические эффекты между проводящей вуалью и MWCNT. Такие позитивные взаимодействия являются очевидными в композитных материалах с межслойными упрочняющими частицами и без них. Кроме того, присутствие углеродной вуали и MWCNT обусловливает четко определенную межслойную область между соседними слоями создающих структуру волокон. Этот эффект также снижает коэффициент вариабельности (COV) электрических измерений.

Пример 2

Три различных полимерных композиции приготовили согласно составам, приведенным в Таблице 6. Составы указаны в весовых процентах (вес/вес). Контроль 7.0 представляет собой базовую полимерную систему с упрочняющими частицами; Смола 7.1 и Смола 7.2 представляют собой его варианты, модифицированные сажей. Относительно низкие концентрации углеродных волокон были выбраны для получения составов с реологическим профилем, пригодным для стандартных способов изготовления препрегов.

Таблица 6 - Полимерные композиции (%)

Vestamid® Z2649 представляет собой порошкообразный полиамид 10,10 от фирмы Evonik, который не растворяется при отверждении в полимерной системе. Использованная сажа представляла собой Ensaco 250 производства фирмы Timcal, Великобритания.

Сначала предварительно заданное количество углеродных наполнителей (MWCNT или сажи) диспергировали в эпоксидных компонентах. Затем к маточной смеси добавили остальные компоненты и перемешивали до получения однородной смеси.

Затем три полимерных композиции использовали для изготовления различных однонаправленных (UD) препрегов в условиях способа импрегнирования горячим расплавом. Характеристики препрегов показаны в Таблице 7.

Таблица 7 - Препреги

Композитные многослойные материалы были изготовлены наслоением препрегов с образованием пакетов толщиной 0,118 дюйма (3 мм) с квази-изотропной конфигурацией, с последующим отверждением в автоклаве в течение 2 часов при температуре 180°С. Некоторые многослойные материалы были изготовлены с одиночной нетканой углеродной вуалью с удельным весом на единицу площади 4 г/м2 (Optiveil® от фирмы Technical Fibre Products) в качестве прокладки между двумя соседними препрегами. Измерили удельную проводимость в z-направлении отвержденных многослойных материалов, и результаты приведены в Таблице 8.

Таблица 8 - Результаты электрических измерений в z-направлении

Было обнаружено, что добавление углеродных нанотрубок или сажи в относительно низких концентрациях может обеспечивать лишь умеренные улучшения удельной проводимости в z-направлении отвержденных многослойных материалов, как показано для Многослойного материала 10.1 (0,57 См/м) и Многослойного материала 10.2 (0,26 См/м). Когда только углеродную вуаль с низким удельным весом на единицу площади используют для модифицирования препрега с упрочняющими частицами (Контроль 11.0), может быть достигнуто некоторое улучшение (удельная проводимость=7,42 См/м), Следует отметить, что, когда применяется комбинация углеродных наполнителей и углеродной вуали, улучшение удельной проводимости в z-направлении отвержденного многослойного материала было в значительно большей степени, чем ожидалось бы в случае суммирования значения удельной проводимости многослойного материала, модифицированного только углеродными наполнителями, и удельной проводимости многослойного материала, модифицированного только углеродной вуалью.

Со ссылкой на Таблицу 8, Многослойный материал 11.1 (углеродная вуаль+MWCNT) проявлял удельную проводимость в z-направлении 12,17 См/м, которая приблизительно на 50% выше, чем ожидаемое совокупное значение (7,99 См/м) Контроля 11.0 (только вуаль) и Многослойного материала 10.1 (только MWCNT).

Такая же тенденция наблюдалась для полимерных систем, модифицированных сажей. Многослойный материал 11.2 проявлял удельную проводимость в z-направлении 18,09 См/м, которая более чем вдвое выше ожидаемого совокупного значения (7,68 См/м) Контроля 11.0 (только вуаль) и Многослойного материала 10.2 (только сажа).

ФИГ. 7 представляет графическое обобщение результатов удельной проводимости в z-направлении, приведенных в Таблице 8, показывающее синергический эффект углеродной вуали и сажи. Представляется, что высокие значения удельной проводимости для Многослойных материалов 11.1 и 11.2 обусловливаются позитивной синергией между легковесной углеродной вуалью и проводящими наночастицами в межслойной области отвержденных многослойных материалов. Синергия может быть результатом in-situ образования проводящей сетчатой наноструктуры внутри сетчатой микроструктуры из проводящих углеродных волокон при отверждении.

Проводили механическое тестирование отвержденных многослойных материалов, и результаты приведены в Таблице 9.

Таблица 9 - Результаты механических испытаний

Результаты демонстрируют, что комбинация легковесной углеродной вуали и наночастиц не создает любой значительной вариации механических характеристик композитов. ФИГ. 8 показывает графическое обобщение результатов для CAI при 230 дюйм-фунтах ударной нагрузки, приведенных в Таблице 9. Как можно видеть из ФИГ. 8, на значения CAI не оказывало существенного влияния присутствие углеродной вуали или проводящих наночастиц.