Способ и устройство для удаления азота из криогенной углеводородной композиции - RU2607198C2

Код документа: RU2607198C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для удаления азота из криогенной углеводородной композиции.

Сжиженный природный газ (СПГ) является экономически важным примером такой криогенной углеводородной композиции. Природный газ является полезным источником топлива, а также источником различных соединений углеводородов. Сжижение природного газа в установке для сжижения природного газа у источника потока природного газа или рядом с ним часто желательно по ряду причин. Например, природный газ можно легче хранить и транспортировать на большие расстояния в виде жидкости, а не в газообразном виде, поскольку он будет занимать меньший объем и не потребует хранения под высоким давлением.

В WO 2011/009832 описан способ обработки многофазного потока углеводородов, полученного из природного газа, в котором более низкокипящие компоненты, такие как азот, отделяют от многофазного потока углеводородов для получения потока сжиженного природного газа с более низким содержанием таких более низкокипящих компонентов. Применяются два последовательных газожидкостных сепаратора, работающих при различных давлениях. Многофазный поток углеводородов подают в первый газожидкостный сепаратор при первом давлении. Кубовый поток из первого газожидкостного сепаратора поступает во второй газожидкостный сепаратор, который обеспечивает пар при втором давлении, которое ниже, чем первое давление. Пар сжимается в компрессоре головного потока и возвращается к первому газожидкостному сепаратору в качестве потока отпарного пара. Сжатый испаряющийся газ из криогенного резервуара для хранения может быть добавлен к потоку отпарного пара. Первый газожидкостный сепаратор содержит зону контактирования со средствами усиления контакта, такими как тарелки или насадка, расположенные по вертикали между входом для многофазного углеводородного потока в первый газожидкостный сепаратор и входом для потока отпарного пара. Поток топливного газа низкого давления получают из потока пара головного погона, отводимого из первого газожидкостного сепаратора, причем поток топливного газа низкого давления подается в сжигательное устройство.

Недостаток способа и устройства, описанного в WO 2011/009832, заключается в том, что равновесие в первом газожидкостном сепараторе может быть нарушено, если количество отпарного пара существенно изменяется, что может быть в случае, когда установка переходит от работы в режиме хранения к режиму загрузки.

Настоящее изобретение предлагает способ удаления азота из криогенной углеводородной композиции, содержащей азот- и метансодержащую жидкую фазу, причем данный способ включает в себя:

- обеспечение криогенной углеводородной композиции, содержащей азот- и метансодержащую жидкую фазу;

- подачу первого потока сырья для колонны отпаривания азота при давлении отпаривания в колонну отпаривания азота, содержащую по меньшей мере одну внутреннюю секцию отпаривания, расположенную внутри колонны отпаривания азота, причем указанный первый поток сырья для колонны отпаривания азота содержит первую порцию криогенной углеводородной композиции;

- отведение обедненной азотом жидкости из области сборника колонны отпаривания азота, расположенной внизу секции отпаривания;

- получение по меньшей мере потока жидкого углеводородного продукта и технологического пара из обедненной азотом жидкости, включающее по меньшей мере стадию сброса давления обедненной азотом жидкости до давления мгновенного испарения;

- сжатие указанного технологического пара до по меньшей мере давления отпаривания, тем самым получая сжатый пар;

- селективное деление сжатого пара на отпарную порцию и неотпарную порцию, которая не содержит отпарной порции, при этом неотпарная порция образует перепускаемую (байпассную) порцию указанного сжатого пара;

- пропускание потока отпарного пара в колонну отпаривания азота на уровне, находящемся ниже по вертикали указанной секции отпаривания, причем указанный поток отпарного пара содержит по меньшей мере отпарную порцию указанного сжатого пара;

- прохождение промежуточного пара через конденсатор, с помощью которого происходит косвенный теплообмен промежуточного пара с потоком вспомогательного хладагента и частичная конденсация промежуточного пара, причем указанный промежуточный пар содержит по меньшей мере неотпарную порцию указанного сжатого пара, и причем указанный теплообмен включает в себя поступление тепла от промежуточного пара к потоку вспомогательного хладагента в режиме охлаждения, в результате чего образуется избыточная жидкость из промежуточного пара, и в результате чего по меньшей мере указанная перепускаемая (байпассная) порция из сжатого пара остается в паровой фазе;

- отведение паровой фракции в виде отходящего газа, содержащего отводимую фракцию пара головного погона, полученную из области головного погона колонны отпаривания азота и содержащую по меньшей мере перепускаемую (байпассную) порцию; и

- возвращение по меньшей мере части порции жидкого рециркулята в поток жидкого углеводородного продукта, причем порция жидкого рециркулята содержит по меньшей мере часть избыточной жидкости;

в котором от указанного селективного деления до отведения перепускаемой (байпассной) порции в паровой фракции отходящего газа перепускаемая (байпассная) порция обходит по меньшей мере одну внутреннюю секцию отпаривания.

В другом аспекте настоящее изобретение предлагает устройство для удаления азота из криогенной углеводородной композиции, содержащей азот- и метансодержащую жидкую фазу, причем данное устройство содержит:

- линию подачи криогенного сырья, соединенную с источником криогенной углеводородной композиции, содержащей азот- и метансодержащую жидкую фазу;

- колонну отпаривания азота, находящуюся в сообщении по текучей среде с линией подачи криогенного сырья, причем указанная колонна отпаривания азота содержит по меньшей мере одну внутреннюю секцию отпаривания, расположенную внутри колонны отпаривания азота, и область сборника, находящуюся по вертикали ниже секции отпаривания;

- линию отведения обедненной азотом жидкости, содержащую устройство промежуточного сброса давления, находящееся в сообщении по текучей среде с областью сборника колонны отпаривания азота, выполненное с возможностью принимать обедненную азотом жидкость из области сборника и сбрасывать давление обедненной азотом жидкости, причем указанное устройство промежуточного сброса давления расположено на границе раздела между стороной давления отпаривания, включающей в себя колонну отпаривания азота, и стороной давления мгновенного испарения;

- линию жидкого углеводородного продукта, расположенную на стороне давления мгновенного испарения в сообщении с устройством промежуточного сброса давления, для отведения потока жидкого углеводородного продукта, полученного из обедненной азотом жидкости;

- линию технологического пара, расположенную на стороне давления мгновенного испарения в сообщении с устройством промежуточного сброса давления, для приема технологического пара, образованного из обедненной азотом жидкости;

- технологический компрессор, расположенный в линии технологического пара, выполненный с возможностью приема технологического пара и сжатия технологического пара для создания сжатого пара на выпускном отверстии технологического компрессора, причем указанный технологический компрессор находится на указанной границе раздела между стороной давления отпаривания и стороной давления мгновенного испарения;

- перепускной (байпассный) делитель, сторона впуска которого находится в сообщении по текучей среде с выпускным отверстием технологического компрессора, чтобы принимать сжатый пар, первая сторона выпуска перепускного делителя находится в сообщении по текучей среде с колонной отпаривания азота через линию отпарного пара и вторую впускную систему, расположенную на уровне ниже по вертикали отпарной секции и выполненную с возможностью приема по меньшей мере отпарной порции указанного сжатого пара из технологического компрессора, и вторая сторона выпуска перепускного делителя находится в сообщении по текучей среде с перепускной линией пара, содержащей неотпарную порцию сжатого пара;

- конденсатор, расположенный в сообщении по текучей среде с перепускной линией пара для подачи промежуточного пара, который содержит по меньшей мере неотпарную порцию из перепускной линии пара, причем конденсатор содержит поверхность теплообмена, обеспечивающую косвенный теплообменный контакт между промежуточным паром и потоком вспомогательного хладагента;

- линию отведения, находящуюся в сообщении как с конденсатором, так и с областью головного погона колонны отпаривания азота и выполненную с возможностью отведения паровой фракции в виде испаряющегося газа, содержащего пар головного погона, полученный из области головного погона колонны отпаривания азота, и перепускаемой порции, содержащей несконденсированный пар из промежуточного пара, который прошел через конденсатор; и

- линию жидкого рециркулята, находящуюся на стороне впуска в сообщении по текучей среде с конденсатором и на стороне выпуска - в сообщении по жидкой среде с линией жидкого углеводородного продукта;

в котором обходной путь проходит между перепускным делителем и линией отведения, причем обходной путь обходит по меньшей мере одну внутреннюю секцию отпаривания.

В дальнейшем в этом документе изобретение будет дополнительно проиллюстрировано с помощью примеров и со ссылкой на чертежи, в которых:

на фиг. 1 схематически представлена принципиальная схема технологического процесса, представляющая способ и устройство, включающие вариант осуществления изобретения; и

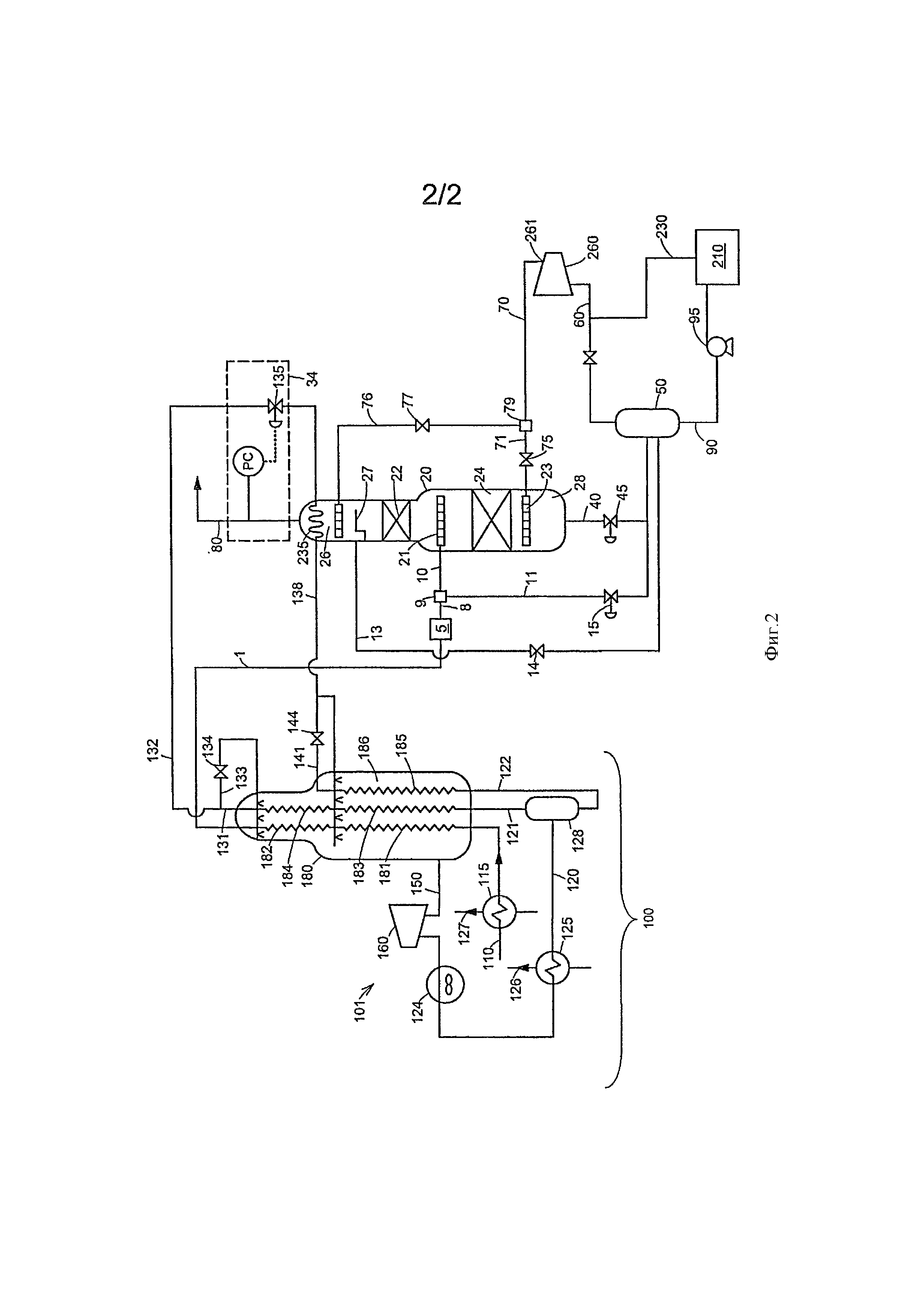

на фиг. 2 схематически представлена принципиальная схема технологического процесса, представляющая способ и устройство, включающие другой вариант осуществления изобретения.

На этих фигурах одинаковые ссылочные позиции будут использоваться для обозначения одних и тех же или аналогичных частей. Кроме того, одна ссылочная позиция будет использоваться для обозначения канала или линии, а также потока, транспортируемого по этой линии.

Настоящее описание относится к удалению азота из криогенной углеводородной композиции, содержащей азот- и метансодержащую жидкую фазу. По меньшей мере первая порция криогенной углеводородной композиции подается в колонну отпаривания азота в виде первого потока сырья для колонны отпаривания азота. Обедненная азотом жидкость отводится из колонны отпаривания азота. Поток жидкого углеводородного продукта и технологического пара получают, включая по меньшей мере стадию сброса давления обедненной азотом жидкости до давления мгновенного испарения. Технологический пар сжимают и селективно делят на отпарную порцию и неотпарную порцию. Поток отпарного пара, содержащий по меньшей мере отпарную порцию, поступает в колонну отпаривания азота ниже по вертикали расположенной там секции отпаривания. Промежуточный пар, содержащий по меньшей мере неотпарную порцию сжатого технологического пара, проходит через конденсатор, в результате чего образуется избыточная жидкость из промежуточного пара, и в результате чего по меньшей мере перепускаемая порция из сжатого пара остается в паровой фазе. Паровая фракция отводится в виде отходящего газа, содержащего отводимую фракцию пара головного погона из колонны отпаривания азота и содержащего по меньшей мере перепускаемую порцию из сжатого пара, который обходит секцию отпаривания, расположенную в колонне отпаривания азота. Порция жидкого рециркулята содержит по меньшей мере часть избыточной жидкости. По меньшей мере часть порции жидкого рециркулята возвращается в поток жидкого углеводородного продукта.

Преимущество отделения неотпарной порции, которая содержит перепускаемую порцию из сжатого технологического пара, и поступления по меньшей мере перепускаемой порции в отходящий газ, при этом обходя по меньшей мере секцию отпаривания, расположенную внутри колонны отпаривания азота, заключается в том, что колонна отпаривания азота может быть защищена от избыточного поступления отпаривающего пара, протекающего через секцию отпаривания. Такое избыточное поступление может привести к нарушению равновесных условий. Благодаря прохождению неотпарной порции через конденсатор, можно избежать того, что ценные части технологического пара, которые отделяются в неотпарную порцию, такие как обычно парообразный метан, оказываются потерянными с отходящим газом, но вместо этого могут быть повторно сконденсированы и добавлены в избыточную жидкость, которая в конечном счете поступает обратно в поток жидкого углеводородного продукта.

Паровая фракция в отходящем газе обычно обладает теплотворной способностью. Предпочтительно режим охлаждения в конденсаторе корректируется для регулирования теплотворной способности отводимой паровой фракции. Возможность регулировать теплотворную способность предпочтительно позволяет стабилизировать теплотворную способность паровой фракции в отходящем газе против изменения или колебаний в расходе и/или составе перепускаемой порции из сжатого технологического пара по сравнению с расходом и/или составом пара головного погона из колонны отпаривания азота. Изменений как в расходе, так и в составах можно ожидать в установке СПГ при переходе от работы в режиме хранения к работе в режиме загрузки. В режиме загрузки не только выше расход пара, но также и беднее состав (в частности, содержащий больше азота). Возможность корректировать перепускаемую порцию, а также режим охлаждения в конденсаторе, одновременно вносят вклад в возможность обрабатывать дополнительную нагрузку пара в режиме загрузки.

Технологический пар может содержать парообразный метан, который ранее являлся частью неочищенного сжиженного продукта. Парообразный метан, который ранее являлся частью неочищенного сжиженного продукта, может образовываться в установке для получения СПГ в силу различных причин. В нормальном режиме работы установки по сжижению природного газа метансодержащий пар образуется из (неочищенного) сжиженного продукта в виде:

- пара мгновенного испарения, образующегося в результате мгновенного испарения неочищенного сжиженного продукта во время сброса давления; и

- испарившегося газа, образующегося в результате термического испарения, вызванного теплом, подведенным к сжиженному продукту, например, в виде утечки тепла в резервуары для хранения, трубопроводы СПГ, и поступления тепла от насосов установки СПГ. В данном режиме работы, известном как режим хранения, резервуары для хранения наполняются сжиженным углеводородным продуктом, в том виде, как он выходит из установки, без каких-либо загрузочно-транспортировочных операций, проводимых в это же время. В режиме хранения метансодержащие пары образуются на стороне установки резервуаров для хранения.

Режим работы установки СПГ при одновременном проведении загрузочно-транспортировочных операций (обычно операций по загрузке судна) известен как работа в режиме загрузки. Во время работы в режиме загрузки испарившийся газ дополнительно образуется в резервуарах для хранения на стороне судна, например, из-за первоначального охлаждения резервуаров судна; вытеснения пара из резервуаров судна; утечки тепла через трубопровод и емкости, соединяющие резервуары для хранения и суда, и поступления тепла от погрузочных насосов СПГ.

Предлагаемое решение может облегчить обращение с этими парами во время операций как режима хранения, так и режима загрузки. Оно совмещает удаление азота из криогенной углеводородной композиции с повторной конденсацией избыточного парообразного метана. Это создает элегантное решение в ситуациях, когда требуется немного топлива для собственных нужд установки, как это может быть в случае установки с электрическим приводом, использующей электроэнергию из внешней электросети.

Хотя технологический пар может содержать пар мгновенного испарения и/или испарившийся газ, оно особенно подходит для испарившегося газа. Расход испарившегося газа наиболее подвержен изменению в обычной установке СПГ. Поскольку предлагаемое решение допускает селективное деление сжатого пара на отпарную и неотпарную порции, оно дает возможность селективного обхода отпарной секции в колонне отпаривания азота для любого количества технологического пара сверх того, что необходимо в качестве пара отпаривания. Это делает предлагаемое решение особенно подходящим для помещения испарившегося газа в технологический пар.

На фигуре 1 представлено устройство, включающее вариант осуществления изобретения. Линия 8 подачи криогенного сырья находится в сообщении по текучей среде с колонной 20 отпаривания азота через первую впускную систему 21. Первая линия 10 подачи сырья соединяет линию 8 подачи криогенного сырья с первой впускной системой 21 колонны 20 отпаривания азота необязательно через делитель 9 исходного потока, расположенный между линией 8 подачи криогенного сырья и первой линией 10 подачи сырья.

Выше по потоку от линии 8 подачи криогенного сырья может быть предусмотрена система 100 сжижения. Система 100 сжижения функционирует в качестве источника криогенной углеводородной композиции. Система 100 сжижения находится в сообщении по текучей среде с линией 8 подачи криогенного сырья через систему 5 основного сброса давления, которая сообщается с системой 100 сжижения через линию 1 неочищенного сжиженного продукта. В показанном варианте осуществления система 5 основного сброса давления состоит из динамического устройства, такого как турбодетандер 6, и статического устройства, такого как клапан 7 Джоуля-Томсона, но возможны и другие варианты. Предпочтительно, но не обязательно, любой компрессор, являющийся частью процесса сжижения углеводородов в системе сжижения, в частности любой компрессор хладагента, приводится в действие с помощью одного или нескольких электродвигателей, без механического приведения в действие любой паровой и/или газовой турбиной. Такой компрессор может приводиться в действие исключительно одним или несколькими электродвигателями.

Колонна 20 отпаривания азота содержит внутреннюю отпарную секцию 24, расположенную внутри колонны 20 отпаривания азота. Линия 30 отведения пара головного погона сообщается с колонной 20 отпаривания азота через область 26 головного погона внутри колонны 20 отпаривания азота. Линия 40 отведения обедненной азотом жидкости сообщается с колонной 20 отпаривания азота через область сборника 28 внутри колонны 20 отпаривания азота ниже по вертикали секции 24 отпаривания.

Колонна 20 отпаривания азота может содержать средство усиления контакта пар/жидкость для усиления разделения компонентов и отвода азота. В зависимости от допустимого количества азота в обедненной азотом жидкости и количества азота в линии 8 подачи криогенного сырья в общей сложности может быть необходимо от 2 до 8 теоретических ступеней. В одном конкретном варианте осуществления требовалось 4 теоретических ступени. Такое средство усиления контакта может быть предусмотрено в виде тарелок и/или насадки, в виде или структурированной, или неструктурированной насадки. По меньшей мере часть средства усиления контакта пар/жидкость соответственно образует часть внутренней секции 24 отпаривания.

Устройство 45 промежуточного сброса давления расположено в линии 40 отведения обедненной азотом жидкости и в связи с этим сообщается по текучей среде с колонной 20 отпаривания азота. Устройство 45 промежуточного сброса давления функционально соединено с регулятором LC уровня, который взаимодействует с областью сборника 28 колонны 20 отпаривания азота.

Промежуточное устройство 45 сброса давления находится на границе раздела между стороной давления отпаривания, включающей колонну 20 отпаривания азота, и стороной давления мгновенного испарения. Сторона давления мгновенного испарения включает в себя линию 90 жидкого углеводородного продукта, выполненную с возможностью отведения потока жидкого углеводородного продукта, полученного из обедненной азотом жидкости 40, и линию 60 технологического пара, выполненную с возможностью приема технологического пара, полученного из обедненной азотом жидкости 40. В показанном варианте осуществления сторона давления мгновенного испарения дополнительно содержит криогенный резервуар 210 для хранения, соединенный с линией 90 жидкого углеводородного продукта, для хранения потока жидкого углеводородного продукта, необязательную линию 230 подачи испарившегося газа и необязательный конечный сепаратор 50 мгновенного испарения.

Если предусмотрен такой конечный сепаратор 50 мгновенного испарения, как, например, в варианте осуществления фигуры 1, он может находиться в сообщении по текучей среде с колонной 20 отпаривания азота через устройство 45 промежуточного сброса давления и линию 40 отведения обедненной азотом жидкости. Конечный сепаратор 50 мгновенного испарения может быть, кроме того, соединен с криогенным резервуаром 210 для хранения через линию 90 жидкого углеводородного продукта. Криогенный насос 95 может присутствовать в линии 90 жидкого углеводородного продукта, чтобы способствовать транспортировке жидкого углеводородного продукта к криогенному резервуару 210 для хранения.

Если предусмотрен делитель 9 исходного потока, линия 8 подачи криогенного сырья также соединена с по меньшей мере одним элементом из группы, состоящей из: линии 40 отведения обедненной азотом жидкости, линии 90 жидкого углеводородного продукта и линии 60 технологического пара. Для этого вторая линия 11 подачи сырья соединена с ее впускной стороны с необязательным исходным делителем 9. Данная вторая линия 11 подачи сырья обходит колонну 20 отпаривания азота. Перепускной клапан 15 регулирования потока расположен во второй линии 11 подачи сырья. Перепускной клапан регулирования потока функционально связан с регулятором FC потока, предусмотренным в первой линии 10 подачи сырья. Соответственно, вторая линия 11 подачи сырья обеспечивает подачу в необязательный конечный сепаратор 50 мгновенного испарения.

Преимущество необязательной второй линии 11 подачи сырья и необязательного исходного делителя 9 заключается в том, что колонна 20 отпаривания азота может быть меньше по размерам, чем в случае, когда линия 8 подачи криогенного сырья и первая линия 10 подачи сырья непосредственно соединены без делителя, так что криогенная углеводородная композиция поступает в колонну отпаривания азота 20 через первую впускную систему 21.

Линия 60 технологического пара, как показано в варианте осуществления фиг. 1, может быть соединена с необязательным конечным сепаратором 50 мгновенного испарения через линию 64 пара мгновенного испарения и клапан 65 регулирования потока пара мгновенного испарения, а также с криогенным резервуаром 210 для хранения через необязательную линию 230 подачи испарившегося газа. Преимущество последнего соединения заключается в том, что оно позволяет осуществлять повторную конденсацию по меньшей мере части испарившегося газа из криогенного резервуара 210 для хранения с помощью конденсатора, который будет обсуждаться ниже в данном описании.

Кроме того, технологический компрессор 260 предусмотрен на границе раздела между стороной давления отпаривания и стороной давления мгновенного испарения. Предпочтительно технологический компрессор 260 приводится в действие электрическим двигателем. Технологический компрессор 260 расположен в линии 60 технологического пара для приема технологического пара и для сжатия технологического пара. Линия 70 отведения сжатого пара сообщается по текучей среде с выпускным отверстием 261 технологического компрессора 260. Соответственно, технологический компрессор 260 снабжен антипомпажным регулятором и охладителем рециркулята, которые используются, когда технологический компрессор находится в режиме рецикла и во время пуска (не показаны на чертеже).

Линия 71 отпарного пара находится в сообщении по текучей среде с колонной 20 отпаривания азота через вторую впускную систему 23, расположенную на уровне ниже по вертикали секции 24 отпаривания и предпочтительно над областью сборника 28. Линия 71 отпарного пара соединена с линией 70 отведения сжатого пара через перепускной делитель 79. Клапан 75 отпарного пара предусмотрен в линии 71 отпарного пара.

Необязательно, линия 74 подачи внешнего отпарного пара предусмотрена в сообщении по текучей среде со второй впускной системой 23 колонны 20 отпаривания азота. В одном варианте осуществления, как показано на фиг. 1, необязательная линия 74 подачи внешнего отпарного пара соединена с линией 70 отведения сжатого пара. Клапан 73 регулирования потока внешнего отпарного пара предусмотрен в необязательной линии 74 подачи внешнего отпарного пара. В одном варианте осуществления необязательная линия 74 подачи внешнего отпарного пара соответственно соединена с линией углеводородного пара в системе 100 сжижения или выше от нее по потоку.

Перепускной делитель 79 также находится в сообщении по текучей среде с конденсатором через по меньшей мере перепускную линию 76 пара. Перепускной регулирующий клапан 77 пара предпочтительно предусмотрен в перепускной линии 76 пара. Перепускная линия 76 пара содержит недесорбирующую порцию сжатого пара из линии 70 отведения сжатого пара. Конденсатор может быть любым типом косвенного теплообменника, находящегося в сообщении по текучей среде с перепускным делителем 79 через перепускную линию 76 пара. Такой конденсатор предпочтительно применяется для повторной конденсации по меньшей мере части сжатого технологического пара из линии 70 отведения сжатого пара.

На фиг. 1 представлен подходящий вариант осуществления, в котором конденсатор предусмотрен в виде конденсатора 35 головного погона, внешнего по отношению к колонне 20 отпаривания азота. Конденсатор 35 головного погона находится в сообщении по текучей среде как с линией 30 отведения пара головного погона, так и с перепускной линией 76 пара, чтобы частично конденсировать поток промежуточного пара, который содержит неотпарную порцию из перепускной линии 76 пара, в дополнение к любому количеству пара головного погона, отводимому из колонны 20 отпаривания азота. Конденсатор содержит поверхность теплообмена, которая обеспечивает косвенный теплообменный контакт между промежуточным паром и потоком 132 вспомогательного хладагента, в результате чего тепло может передаваться от промежуточного пара к потоку 132 вспомогательного хладагента в режиме охлаждения. Клапан 135 регулирования потока вспомогательного хладагента предусмотрен в линии 132 вспомогательного хладагента.

В варианте осуществления фигуры 1 перепускная линия 76 пара соответственно проходит вдоль обходного пути между перепускным делителем 79 и линией 30 отведения пара головного погона на стороне впуска конденсатора 35 головного погона. Обходной путь проходит между перепускным делителем 79 и линией 30 отведения пара головного погона и/или линией 80 отведения паровой фракции. Обходной путь не проходит через внутреннюю секцию 24 отпаривания в колонне 20 отпаривания азота. Таким образом можно избежать прохождения неотпарной порции через внутреннюю секцию 24 отпаривания, что помогает избежать нарушения равновесия в колонне 20 отпаривания азота.

Как видно снова из фиг. 1, сепаратор 33 головного погона расположен на стороне выпуска линии 30 отведения пара головного погона. Линия 30 отведения пара головного погона разгружается в сепаратор 33 головного погона. Сепаратор 33 головного погона выполнен с возможностью отделения любой несконденсированной паровой фракции от любой сконденсированной фракции пара головного погона.

Линия 80 отведения паровой фракции выполнена с возможностью отведения паровой фракции, упомянутой выше. Линия 80 отведения паровой фракции находится в сообщении по текучей среде как с конденсатором, так и с областью 26 головного погона колонны 20 отпаривания азота. В вариантах осуществления, таких как вариант на фигуре 1, в котором промежуточный пар содержит как пар головного погона, так и неотпарной пар, линия 80 отведения паровой фракции изначально находится в сообщении как с конденсатором, так и с областью 26 головного погона колонны 20 отпаривания азота. Обходной путь в данном варианте осуществления продолжается до линии 80 отведения паровой фракции.

Преимущество перепускной линии 76 пара состоит в том, что когда имеется избыток технологического пара, он может быть обработан вместе с испаряющимся газом в линии 80 отведения паровой фракции, не нарушая вещественный баланс в колонне 20 отпаривания азота.

Конденсатор также находится в сообщении по текучей среде с линией 13 жидкого рециркулята. Линия 13 жидкого рециркулята находится в сообщении по жидкой среде с линией 90 жидкого углеводородного продукта. Сообщение по жидкой среде означает, что линия 13 жидкого рециркулята соединена с любым подходящим местом, из которого по меньшей мере часть порции жидкого рециркулята может поступать в линию 90 жидкого углеводородного продукта, при этом оставаясь в жидкой фазе. Таким образом, линия 13 жидкого рециркулята может, например, быть непосредственно соединена с одним или несколькими элементами, выбранными из группы, состоящей из: колонны 20 отпаривания азота, линии 8 подачи криогенного сырья, первой линии 10 подачи сырья, необязательной второй линии 11 подачи сырья, линии 40 отведения обедненной азотом жидкости, необязательного конечного сепаратора 50 мгновенного испарения и линии 90 жидкого углеводородного продукта. Рециркуляционный клапан 14 предусмотрен в линии 13 жидкого рециркулята.

Необязательно колонна 20 отпаривания азота содержит внутреннюю ректификационную секцию 22 в дополнение к внутренней секции 24 отпаривания. Внутренняя ректификационная секция 22 расположена внутри колонны 20 отпаривания азота выше по вертикали, чем секция 24 отпаривания. Область 26 головного погона предпочтительно определена по вертикали выше ректификационной секции 22. Первая впускная система 21 предусмотрена по вертикали между внутренней ректификационной секцией 22 и внутренней секцией 24 отпаривания. Область 26 головного погона находится по вертикали выше ректификационной секции 22.

Необязательная внутренняя ректификационная секция 22 может содержать средство усиления контакта пар/жидкость, аналогичное находящемуся во внутренней секции 24 отпаривания, для усиления разделения компонентов и отвода азота.

Система орошения может быть выполнена с возможностью допускать по меньшей мере порцию 36 орошения из сконденсированной фракции в колонну 20 отпаривания азота на уровне над ректификационной секцией 22. В варианте осуществления фигуры 1 система орошения включает в себя линию 37 отведения сконденсированной фракции, связанную по текучей среде с нижней частью сепаратора 33 головного погона, необязательный насос 38 для орошения, предусмотренный в линии 37 отведения сконденсированной фракции, и делитель 39 сконденсированной фракции. Делитель 39 сконденсированной фракции связывает по текучей среде линию 37 отведения сконденсированной фракции с колонной 20 отпаривания азота через линию 36 порции орошения и систему 25 впуска орошения и с линией 13 жидкого рециркулята. Необязательный клапан 32 регулирования потока орошения, функционально регулируемый регулятором потока орошения (не показан), предпочтительно может быть предусмотрен в линии 36 порции орошения.

В вариантах осуществления, в которых колонна 20 отпаривания азота содержит необязательную внутреннюю ректификационную секцию 22, линия 13 жидкого рециркулята предпочтительно находится в сообщении по жидкой среде с линией 90 жидкого углеводородного продукта через путь для рециркулята, который не проходит через ректификационную секцию 22, если она предусмотрена. Таким образом линия 13 жидкого рециркулята помогает избежать подачи слишком большого количества жидкости в ректификационную секцию 22 и избежать прохождения жидкого рециркулята через ректификационную секцию 22. Это целесообразно, чтобы избежать нарушения равновесия в колонне 20 отпаривания азота.

Регулятор 34 режима охлаждения может быть предусмотрен для регулирования режима охлаждения, определяя интенсивность, с которой тепло передается от промежуточного пара к потоку вспомогательного хладагента. Соответственно, регулятор 34 режима охлаждения выполнен с возможностью регулирования режима охлаждения в соответствии с показателем теплотворной способности отходящего газа применительно к потребности в тепловой мощности. В показанном варианте осуществления регулятор 34 режима охлаждения выполнен в виде регулятора PC давления и клапана 135 регулирования потока вспомогательного хладагента, которые функционально связаны друг с другом.

Сжигательное устройство 220 соответственно предусмотрено на выпускном конце линии 80 отведения паровой фракции для приема по меньшей мере топливной порции из паровой фракции в линии 80 отведения паровой фракции. Сжигательное устройство может содержать множество агрегатов сгорания и/или оно может включать в себя, например, одно или несколько из следующих устройств: печь, бойлер, инсинератор, двухтопливный дизельный двигатель или их сочетания. Бойлер и двухтопливный дизельный двигатель могут быть соединены с электрогенератором.

Количество метана в отходящем газе можно регулировать для удовлетворения конкретной потребности в метане. Это делает отходящий газ подходящим для использования в качестве потока топливного газа, предпочтительно при давлении топливного газа, не превышающем давление отпаривания, даже в обстоятельствах, когда потребность в теплотворной способности оказывается переменной.

Линия 87 парового рециркулята необязательно выполнена с возможностью приема по меньшей мере порции парообразного рециркулята из линии 30 отведения головного погона. Линия 87 парового рециркулята обходит колонну 20 отпаривания азота и обеспечивает обратную подачу по меньшей мере в один из элементов группы, состоящий из: линии 90 жидкого углеводородного продукта и линии 60 технологического пара. Клапан 88 регулирования потока парового рециркулята предпочтительно предусмотрен в линии 87 парового рециркулята. Преимущество предложенной линии 87 парового рециркулята заключается в том, что она позволяет селективно повышать содержание азота в потоке 90 жидкого углеводородного продукта. Если предусмотрен необязательный конечный сепаратор 50 мгновенного испарения, линия 87 парового рециркулята соответственно осуществляет подачу в конечный сепаратор 50 мгновенного испарения.

Соответственно, конфигурация необязательной линии 87 парового рециркулята включает необязательный делитель 89 паровой фракции, который может быть предусмотрен в линии 80 паровой фракции, обеспечивая регулируемое сообщение по текучей среде между линией 80 паровой фракции и линией 87 парового рециркулята.

Теплообменник 85 для рекуперации холода может быть предусмотрен в линии 80 отведения паровой фракции для сохранения холода, присутствующего в паровой фракции 80, с помощью теплообмена с потоком 86 рекуперации холода перед подачей паровой фракции 80 к любому устройству сгорания.

В одном варианте осуществления поток 86 рекуперации холода может содержать или состоять из побочного потока, происходящего из потока углеводородного сырья в линии 110 подачи углеводородного сырья системы 100 сжижения. Образующийся в результате охлажденный побочный поток может, например, быть объединен с криогенной углеводородной композицией в линии 8 подачи криогенного сырья. Таким образом, теплообмен для рекуперации холода в теплообменнике 85 для рекуперации холода дополняет производительность криогенной углеводородной композиции. В другом варианте осуществления поток 86 рекуперации холода может содержать или состоять из пара головного погона в линии 30 отведения пара головного погона, предпочтительно участка линии 30 отведения пара головного погона, через который пар головного погона поступает из колонны 20 отпаривания азота в конденсатор 35 головного погона. При этом производительность, требуемая от потока 132 вспомогательного хладагента в конденсаторе 35 головного погона, может быть снижена.

Система сжижения 100 в настоящем описании до сих пор была представлена очень схематично. Она может представлять любую подходящую систему сжижения углеводородов и/или процесс, в частности, любой процесс сжижения природного газа, дающий сжиженный природный газ, и изобретение не ограничено конкретным выбором системы сжижения. Примеры подходящих систем сжижения применяют процессы с циклом на одном хладагенте (обычно цикл на одном смешанном хладагенте - SMR-процессы, такие как PRICO, описанный в работе K.R. Johnsen и Р. Christiansen «LNG Production on floating platforms», представленной на конференции Gastech 1998 (Дубай), но также возможно применение процесса однокомпонентного хладагента, такого как, например, процесс BHP-cLNG, также описанного в вышеупомянутой работе K.R. Johnsen и Р. Christiansen); процессы с циклом на двух хладагентах (например, часто используемый процесс со смешанным хладагентом и пропаном с частой аббревиатурой C3MR, описанный, например, в патенте US 4404008, или, например, процессы с двумя смешанными хладагентами - DMR, пример которых описан в патенте US 6658891, или, например, процессы с двумя циклами, в которых каждый цикл хладагента содержит однокомпонентный хладагент); и процессы, основанные на трех или более последовательностях компрессоров для трех или более холодильных циклов, пример которых описан в патенте US 7114351.

Другие примеры подходящих систем сжижения описаны в патентах: US 5832745 (Shell SMR); US 6295833 и US 5657643 (оба являются вариантами Black & Veatch SMR); US 6370910 (Shell DMR). Другим подходящим примером процесса DMR является так называемый процесс LIQUEFIN от Axens, описанный, например, в статье P-Y Martin et al, озаглавленной «LIQUEFIN: AN INNOVATIVE PROCESS TO REDUCE LNG COSTS», представленной на 22-й Всемирной газовой конференции в Токио, Япония (2003). Другие подходящие процессы с тремя контурами описаны, например, в патентах US 6962060; WO 2008/020044; US 7127914; DE 3521060A1; US 5669234 (коммерчески известный как оптимизированный каскадный процесс); US 6253574 (коммерчески известный как каскадный процесс со смешанными хладагентами); US 6308531; в публикации заявки US 2008/0141711; Mark J. Roberts et al, «Large capacity single train AP-X(TM) Hybrid LNG Process», Gastech 2002, Доха, Катар (13-16 октября 2002). Эти ссылки приводятся, чтобы продемонстрировать широкую применимость изобретения, и не являются исключительным и/или исчерпывающим перечнем возможностей.

Предпочтительно, но не обязательно, любой компрессор, являющийся частью процесса сжижения углеводородов в системе сжижения, в частности любой компрессор хладагента, приводится в действие с помощью одного или нескольких электродвигателей, без механического приведения в действие любой паровой и/или газовой турбиной. Такой компрессор может приводиться в действие исключительно одним или несколькими электродвигателями. Не во всех приведенных выше примерах применяются электродвигатели в качестве приводов компрессоров хладагента. Должно быть понятно, что любые приводы, отличные от электродвигателей, могут быть заменены на электродвигатель, чтобы извлечь наибольшую пользу из настоящего изобретения.

Пример, в котором система 100 сжижения основана, например, на C3MR или Shell DMR, кратко проиллюстрирован на фигуре 2. В ней применяется криогенный теплообменник 180, в данном случае в виде спирального теплообменника, содержащего нижний и верхний пучки (соответственно 181 и 182) труб для углеводородного продукта, нижний и верхний пучки (соответственно 183 и 184) труб для легкой фракции хладагента (LMR) и пучок 185 труб для тяжелой фракции хладагента (HMR).

Нижний и верхний пучки 181 и 182 труб для углеводородного продукта связывают по текучей среде линию 1 неочищенного сжиженного продукта с линией 110 подачи углеводородного сырья. По меньшей мере один теплообменник 115 предварительного охлаждения для охлажденного углеводорода может быть предусмотрен в линии 110 подачи углеводородного сырья выше по потоку от криогенного теплообменника 180.

Основной хладагент в виде смешанного хладагента подается в контур 101 циркуляции основного хладагента. Контур 101 циркуляции основного хладагента содержит линию 150 отработанного хладагента, соединяющую криогенный теплообменник 180 (в данном случае межтрубную зону 186 криогенного теплообменника 180) с основной стороной всасывания компрессора 160 основного хладагента, и линию 120 сжатого хладагента, соединяющую выпускное отверстие компрессора 160 основного хладагента с MR сепаратором 128. Один или несколько теплообменников предусмотрено в линии 120 сжатого хладагента, включающей в себя в настоящем примере по меньшей мере один теплообменник 124, использующий теплоноситель с температурой окружающей среды, и по меньшей мере один теплообменник 125 предварительного охлаждения с охлажденным основным хладагентом. MR сепаратор 128 находится в сообщении по текучей среде с нижним пучком 183 труб для LMR через линию 121 легкой фракции хладагента и с пучком труб для HMR через линию 122 тяжелой фракции хладагента.

По меньшей мере один теплообменник 115 предварительного охлаждения охлаждаемых углеводородов и по меньшей мере один теплообменник 125 предварительного охлаждения охлаждаемого основного хладагента охлаждаются хладагентом предварительного охлаждения (по линиям 127 и 126 соответственно). Этот же хладагент предварительного охлаждения может быть передан из этого же цикла для хладагента предварительного охлаждения. Кроме того, по меньшей мере один теплообменник 115 предварительного охлаждения для охлажденного углеводорода и по меньшей мере один теплообменник 125 предварительного охлаждения с охлажденным основным хладагентом могут быть объединены в одно теплообменное устройство предварительного охлаждения (не показано). Приводится ссылка на патент US 6370910 в качестве неограничивающего примера.

Необязательная линия 74 подачи внешнего отпарного пара (если предусмотрена) может соответственно соединяться с линией 110 подачи углеводородного сырья, или в точке выше по потоку от по меньшей мере одного теплообменника 115 предварительного охлаждения охлаждаемых углеводородов, ниже по потоку от по меньшей мере одного теплообменника 115 предварительного охлаждения охлаждаемых углеводородов, или (например, если возможно предусмотреть два или более теплообменника предварительного охлаждения охлаждаемых углеводородов) между двумя последовательными теплообменниками предварительного охлаждения охлаждаемых углеводородов, для получения части потока углеводородного сырья из линии 110 подачи углеводородного сырья.

В точке перехода между верхними (182, 184) и нижними (181, 183) пучками труб пучок 185 труб для HMR находится в соединении по текучей среде с линией 141 HMR, в которой предусмотрен клапан 144 регулирования HMR. Линия 141 HMR находится в сообщении по текучей среде с межтрубной зоной 186 криогенного теплообменника 180 и, через указанную межтрубную зону 186 и в теплообменной конфигурации с каждым одним из нижнего пучка 181 труб для углеводородного продукта, нижнего пучка 183 труб для LMR и пучка 185 труб для HMR, с линией 150 отработанного хладагента.

Над верхними пучками 182 и 184 труб, возле верхней части криогенного теплообменника 180, пучок 184 труб для LMR находится в соединении по текучей среде с линией 131 LMR. Первая возвратная линия 133 LMR устанавливает сообщение по текучей среде между линией 131 LMR и межтрубной зоной 186 криогенного теплообменника 180. Клапан 134 регулирования LMR предусмотрен в первой возвратной линии 133 LMR. Первая возвратная линия 133 LMR находится в сообщении по текучей среде с линией 150 отработанного хладагента через указанную межтрубную зону 186 и в теплообменной конфигурации с каждым одним из верхнего и нижнего пучков 182 и 181 труб для углеводородного продукта и каждым одним из пучков 183 и 184 труб для LMR и пучком 185 труб для HMR.

На фиг. 2 показан один возможный источник вспомогательного хладагента. Линия 131 LMR разделяется на линию 132 вспомогательного хладагента и первую возвратную линию 133 LMR. Вторая возвратная линия 138 LMR на ее впускном конце соединяется по текучей среде с линией 132 вспомогательного хладагента через конденсатор головного погона (например, конденсатор 35 головного погона фигуры 1 или встроенный внутренний конденсатор 235 головного погона, изображенный на фигуре 2), а на выпускном конце вторая возвратная линия 138 LMR в конечном счете соединяется с линией 150 отработанного хладагента, соответственно через первую линию 141 HMR.

Линия вверху вокруг колонны 20 отпаривания азота на фигуре 2 аналогична линии, показанной на фигуре 1, и не будет подробно описываться снова. Необязательные линии, включающие в себя необязательную вторую линию 11 подачи сырья, необязательную линию 74 подачи внешнего отпарного пара и необязательную линию 87 парового рециркулята, могут быть предусмотрены, но не были отражены на фигуре 2 в целях ясности.

Однако одно из отличий, которое следует отметить между вариантом осуществления фигуры 2 и вариантом осуществления фигуры 1, заключается в том, что конденсатор 35 головного погона, сепаратор 33 головного погона и система орошения были выполнены в виде встроенного внутреннего конденсатора 235 головного погона, который выполнен внутри области 26 головного погона в колонне 20 отпаривания азота. Конденсаторы, наподобие такого конденсатора 235 головного погона, известны в уровне техники. Линия 13 жидкого рециркулята находится в сообщении по жидкой среде с тарелкой 27 частичного отбора жидкости, предусмотренной внутри колонны 20 отпаривания азота выше по вертикали ректификационной секции 22 и ниже внутреннего конденсатора 235 головного погона. Тарелка 27 частичного отбора жидкости функционирует эквивалентно делителю 39 сконденсированной фракции фигуры 1.

Независимо от вида (внешнего) конденсатора 35 головного погона или внутреннего конденсатора 235 головного погона, конденсатор предпочтительно находится в сообщении по текучей среде как с перепускной линией 76 пара, так и с областью 26 головного погона колонны 20 отпаривания азота, в результате чего промежуточный пар, проходящий через конденсатор, предпочтительно содержит как неотпарную порцию из перепускной линии 76 пара, так и пар головного погона, полученный из области 26 головного погона колонны 20 отпаривания азота.

Устройство и способ для удаления азота из криогенной углеводородной композиции, содержащей азот- и метансодержащую жидкую фазу может работать следующим образом.

Криогенная углеводородная композиция 8, содержащая азот- и метансодержащую жидкую фазу, обеспечивается предпочтительно при начальном давлении от 2 до 15 бар абс. (0,2-1,5 МПа) и предпочтительно при температуре ниже -130°С.

Криогенная углеводородная композиции 8 может быть получена из коллекторов природного газа, или нефти, или угольных пластов. В качестве альтернативы криогенная углеводородная композиция 8 также может быть получена из другого источника, включающего, например, искусственный источник, такой как процесс Фишера-Тропша. Предпочтительно криогенная углеводородная композиция 8 содержит по меньшей мере 50 мол. % метана, более предпочтительно по меньшей мере 80 мол. % метана.

В типичных вариантах осуществления температура менее -130°С может быть достигнута прохождением потока 110 углеводородного сырья через систему 100 сжижения. В такой системе 100 сжижения поток 110 углеводородного сырья, содержащий парообразное углеводородсодержащее сырье, может быть подвергнут теплообмену, например, в криогенном теплообменнике 180, с потоком основного хладагента, тем самым вызывая сжижение парообразного сырья из потока сырья с образованием неочищенного сжиженного потока в линии 1 неочищенного сжиженного продукта. Желаемая криогенная углеводородная композиция 8 может затем быть получена из неочищенного сжиженного потока 1.

Поток основного хладагента может быть образован циркуляцией основного хладагента в контуре 101 циркуляции основного хладагента, при которой отработанный хладагент 150 сжимается в компрессоре 160 основного хладагента с образованием сжатого хладагента 120 из отработанного хладагента 150. Тепло отводится из сжатого хладагента, отводимого из компрессора 160 основного хладагента, через один или несколько теплообменников, предусмотренных в линии 120 сжатого хладагента. Это приводит к образованию частично сконденсированного сжатого хладагента, который подвергается фазовому разделению в MR сепараторе 128 на фракцию 121 легкого хладагента, состоящую из парообразных компонентов частично сконденсированного сжатого хладагента, и фракцию 122 тяжелого хладагента, состоящую из жидких компонентов частично сконденсированного сжатого хладагента.

Фракция 121 легкого хладагента проходит последовательно через нижний пучок 183 LMR и верхний пучок 184 LMR криогенного теплообменника 180, в то время как фракция 122 тяжелого хладагента проходит через пучок 185 HMR криогенного теплообменника 180 к точке перехода. При прохождении через эти соответствующие пучки труб соответствующие легкие и тяжелые фракции хладагента охлаждаются с помощью легких и тяжелых фракций хладагента, которые испаряются в межтрубной зоне 186, снова образуя отработанный хладагент 150, который завершает цикл. Одновременно с этим поток 110 углеводородного сырья проходит через криогенный теплообменник 180, последовательно через нижний пучок 181 для углеводородов и верхний пучок 182 для углеводородов и подвергается сжижению и переохлаждению с помощью того же самого испарения легких и тяжелых фракций хладагента.

В зависимости от источника поток 110 углеводородного сырья может содержать различные количества компонентов, отличных от метана и азота, включающих один или несколько неуглеводородных компонентов, отличных от воды, таких как СО2, Hg, H2S и другие соединения серы; и один или несколько углеводородов, более тяжелых, чем метан, таких как, в частности, этан, пропан и бутаны и, возможно, меньшие количества пентанов и ароматических углеводородов. Углеводороды с молекулярной массой, соответствующей по меньшей мере массе пропана, могут называться здесь С3+ углеводородами, и углеводороды с молекулярной массой, соответствующей по меньшей мере массе этана, могут здесь называться С2+ углеводородами.

При необходимости поток 110 углеводородного сырья может быть предварительно обработан для уменьшения и/или удаления одного или нескольких нежелательных компонентов, таких как CO2 и H2S, или направляться на другие стадии, такие как предварительное сжатие или тому подобное. Такие стадии хорошо известны специалистам в данной области техники, и их механизмы не обсуждаются здесь дополнительно. Состав потока 110 углеводородного сырья, таким образом, меняется в зависимости от типа и местоположения источника газа и примененной предварительной обработки (обработок).

Неочищенный сжиженный поток 1 может содержать от 1 мол. % до 5 мол. % азота, иметь исходную температуру от -165°С до -120°С и обычно давление сжижения от 15 до 120 бар абс. (1,5-12,0 МПа). Во многих случаях исходная температура может составлять от -155°С до -140°С. В пределах этого более узкого диапазона требуется более низкая холодопроизводительность в системе 100 сжижения, чем в случае, когда желательны более низкие температуры, тогда как величина переохлаждения при давлении выше 15 бар абс. (1,5 МПа) достаточно высока, чтобы избежать избыточного образования паров мгновенного испарения при сбросе давления до 1-2 бар абс. (0,1-0,2 МПа).

Криогенная углеводородная композиция 8 может быть получена из неочищенного сжиженного потока 1 с помощью основного сброса давления неочищенного сжиженного потока 1 от давления сжижения до начального давления. Первый поток 10 сырья для отпарной колонны азота получают из криогенной углеводородной композиции 8 и подают в колонну 20 отпаривания азота при давлении отпаривания через первую впускную систему 21.

Давление отпаривания обычно меньше или равно начальному давлению. Давление отпаривания в предпочтительных вариантах осуществления выбирают в диапазоне от 2 до 15 бар абс. (0,2-1,5 МПа). Предпочтительно давление отпаривания составляет по меньшей мере 4 бар абс. (0,4 МПа), поскольку при немного более высоком давлении отпаривания отпарной пар в линии 71 отпарного пара может выигрывать от некоторой дополнительной энтальпии (в виде теплоты сжатия), которая добавляется к технологическому потоку 60 в технологическом компрессоре 260. Предпочтительно давление отпаривания составляет не более 8 бар абс. (0,8 МПа), чтобы способствовать эффективности сепарации в колонне 20 отпаривания азота. Кроме того, если давление отпаривания находится в диапазоне от 4 до 8 бар абс. (0,4-0,8 МПа), отходящий газ в линии 80 паровой фракции может быть легко использован в качестве так называемого потока топлива низкого давления без необходимости дополнительного сжатия.

В одном примере начальная температура неочищенного сжиженного потока 1 составляла -161°С, в то время как давление сжижения составляло 55 бар абс. (5,5 МПа). Основной сброс давления может быть осуществлен в две стадии: первая динамическая стадия осуществляется с помощью турбодетандера 6 для снижения давления от 55 бар абс. (5,5 МПа) до примерно 10 бар абс. (1,0 МПа), за которой следует дальнейший сброс давления до 7 бар абс. (0,7 МПа) на статической стадии с помощью клапана 7 Джоуля-Томсона. Предполагалось, что давление отпаривания в данном случае составляло 6 бар абс. (0,6 МПа).

Поток 30 пара головного погона получают из области 26 головного погона колонны 20 отпаривания азота. Паровая фракция 80, полученная из потока 30 пара головного погона и содержащая отводимую фракцию пара 30 головного погона, отводится в виде отходящего газа. Соответственно, по меньшей мере топливная порция паровой фракции 80 подается в сжигательное устройство 220 при давлении топливного газа, которое не превышает давления отпаривания.

Обедненную азотом жидкость 40 отводят из области сборника 26 колонны 20 отпаривания азота. Температура обедненной азотом жидкости 40 обычно выше, чем температура первого потока 10 сырья для отпарной колонны азота. Как правило, предполагается, что температура обедненной азотом жидкости 40 выше, чем температура первого потока 10 сырья для отпарной колонны азота, и составляет от -140°С до -80°С, предпочтительно от -140°С до -120°С.

Обедненная азотом жидкость 40 далее подвергается сбросу давления, предпочтительно с помощью устройства 45 промежуточного сброса давления, до давления мгновенного испарения, которое ниже, чем давление отпаривания, соответствуя диапазону от 1 до 2 бар абс. (0,1-0,2 МПа). Предпочтительно давление мгновенного испарения находится в диапазоне от 1,0 до 1,4 бар абс. (0,10-0,14 МПа). При немного более высокой разнице между давлением мгновенного испарения и давлением отпаривания отпарной пар в линии 71 отпарного пара может выигрывать от некоторой дополнительной теплоты сжатия, которая добавляется к технологическому потоку 60 в технологическом компрессоре 260.

Устройство 45 промежуточного сброса давления может регулироваться регулятором LC уровня, настроенным на повышение расхода через устройство промежуточного сброса давления, если уровень жидкости, накопленной в области сборника 26 колонны 20 отпаривания азота, превышает целевой уровень. В результате сброса давления температура обычно понижается ниже -160°С. Поток 90 жидкого углеводородного продукта, который при этом образуется, обычно может храниться при атмосферном давлении в открытом изотермическом криогенном резервуаре для хранения.

Также образуется технологический пар 60. Технологический пар 60 может содержать пар 64 мгновенного испарения, который часто образуется в результате сброса давления обедненной азотом жидкости 40 и/или сброса давления обходного потока 11 сырья (дополнительно обсуждается здесь ниже).

Первый поток 10 сырья для колонны отпаривания азота содержит первую порцию криогенной углеводородной композиции 8. Он может содержать всю криогенную углеводородную композицию, но на практике предпочтительно делить криогенную углеводородную композицию 8 на первую порцию 10 и вторую порцию 11, имеющую такой же состав и фазу, что и первая порция 10. Вторую порцию предпочтительно отклоняют, в виде обходного потока сырья, от стороны давления отпаривания к подходящему местоположению на стороне давления мгновенного испарения.

Отношение деления, определяемое как расход второй порции относительно расхода криогенной углеводородной композиции в линии 8 криогенной углеводородной композиции, можно регулировать с помощью перепускного клапана 15 регулирования потока. Данный перепускной клапан 15 регулирования потока можно регулировать с помощью регулятора потока FC для сохранения заданного целевого расхода первого потока 10 сырья для колонны отпаривания азота в колонну 20 отпаривания азота. Регулятор потока FC будет увеличивать открытую часть перепускного клапана 15 регулирования потока, если существует избыточный расход, превышающий целевой расход, и уменьшать открытую часть, если существует недостаточный расход по сравнению с целевым расходом.

В качестве общей рекомендации, отношение деления можно предпочтительно выбрать от 50% до 95%. Более низкие значения, как правило, рекомендуются для более высокого содержания азота в криогенной углеводородной композиции, тогда как более высокие значения предпочтительны для более низкого содержания азота. В одном примере содержание азота в криогенной углеводородной композиции 8 составляло 3,0 мол. %, в результате чего выбранное отношение деления было 75%.

Вторая порция, выходящая из делителя 9 исходного потока, также может подвергаться сбросу давления до указанного давления мгновенного испарения перед ее последующей подачей по меньшей мере в одну линию из группы, состоящей из: линии 40 отведения обедненной азотом жидкости, линии 90 жидкого углеводородного продукта и линии 60 технологического пара, при этом обходя колонну 20 отпаривания азота. Соответственно, необязательная вторая порция подается в необязательный конечный сепаратор 50 мгновенного испарения.

Технологический пар 60 может содержать испарившийся газ. Испарившийся газ 230 обычно образуется в результате добавления тепла в поток 90 жидкого углеводородного продукта, в результате чего часть потока 90 жидкого углеводородного продукта испаряется с образованием испарившегося газа. В обычной установке СПГ образование испарившегося газа может превышать расход пара мгновенного испарения в несколько раз, особенно во время эксплуатации установки в так называемом режиме загрузки, и, следовательно, важное преимущество заключается не только в повторной конденсации пара мгновенного испарения, но и в повторной конденсации испарившегося газа, а также, если не хватает местной потребности в тепловой мощности для использования всего метана, содержащегося в испарившемся газе.

Для того чтобы облегчить передачу испарившегося газа к потоку 60 технологического пара, предпочтительно необязательная линия 230 подачи испарившегося газа соединяет область пара в криогенном резервуаре 210 для хранения с линией 60 технологического пара. Для того чтобы облегчить передачу пара 64 мгновенного испарения в поток 60 технологического пара и далее деазотировать поток 90 жидкого углеводородного продукта, предпочтительно обедненную азотом жидкость после сброса давления подают в необязательный конечный сепаратор мгновенного испарения, где она подвергается фазовому разделению при давлении мгновенного разделения на поток 90 жидкого углеводородного продукта и пар 64 мгновенного испарения. Давление мгновенного разделения равно или ниже, чем давление мгновенного испарения, и соответственно находится в диапазоне от 1 до 2 бар абс. (0,1-0,2 МПа) в потоке 90 жидкого углеводородного продукта и паре 64 мгновенного испарения. Предусмотрено, что в одном варианте осуществления давление мгновенного разделения составляет 1,05 бар абс. (0,105 МПа).

Технологический пар 60 сжимают до по меньшей мере давления отпаривания, тем самым получая поток 70 сжатого пара. Поток 71 отпарного пара получают из потока 70 сжатого пара и направляют в колонну 20 отпаривания азота через вторую впускную систему 23. Этот отпарной пар может просачиваться вверх через секцию 23 отпаривания, контактируя в противотоке с жидкостями, просачивающимися вниз через секцию 23 отпаривания.

Если линия 74 подачи внешнего отпарного пара предусмотрена в сообщении по текучей среде со второй впускной системой 23, внешний отпарной пар может селективно подаваться в колонну 20 отпаривания азота через вторую впускную систему 23. При этом можно избежать основного повреждения колонны 20 отпаривания азота, например, в случае, когда технологический компрессор 260 не обеспечивает подачу потока 70 сжатого пара в достаточных количествах.

Получение потока 71 отпарного пара из потока 70 сжатого пара включает в себя селективное деление потока 70 сжатого пара на отпарную порцию и неотпарную порцию. Неотпарная порция содержит перепускаемую порцию сжатого пара, причем перепускаемая порция ниже в данном описании также может называться перепускаемой порцией пара. Она не содержит отпарной порции. Поток 71 отпарного пара содержит по меньшей мере отпарную порцию.

Селективный ввод можно регулировать с помощью перепускного регулирующего клапана 77 пара. Соответственно, перепускной регулирующий клапан 77 пара регулируют с помощью регулятора давления в линии 70 сжатого пара, который настроен на увеличение открытой части перепускного регулирующего клапана 77 пара в ответ на повышение давления в линии 70 сжатого пара. Предполагается, что расход перепускаемой порции пара, которая может проходить через перепускную линию 76 пара в поток 30 пара головного погона, является особенно высоким при так называемом режиме загрузки, во время которого количество испарившегося газа обычно оказывается гораздо выше, чем обычно бывает во время так называемого режима хранения. Предпочтительно перепускной регулирующий клапан 77 пара полностью закрыт во время нормальной эксплуатации в режиме хранения.

Частично сконденсированный промежуточный поток образуется из промежуточного пара при прохождении промежуточного пара через конденсатор. Промежуточный пар при этом содержит по меньшей мере неотпарную порцию сжатого пара. В предпочтительных вариантах осуществления, таких как проиллюстрированный на фигуре 1, промежуточный пар также содержит пар 30 головного погона. Этого можно добиться с помощью селективного введения неотпарной порции сжатого пара в поток 30 пара головного погона, тем самым образуя промежуточный пар. Образование частично сконденсированного промежуточного потока соответственно включает косвенный теплообмен промежуточного пара с потоком 132 вспомогательного хладагента и частичную конденсацию промежуточного пара, в результате чего тепло передается от промежуточного пара к потоку 132 вспомогательного хладагента при выбранном режиме охлаждения. Образующийся в результате частично сконденсированный промежуточный поток включает в себя сконденсированную фракцию, содержащую избыточную жидкость, и паровую фракцию. Паровая фракция содержит перепускаемую порцию из сжатого пара, которая остается в паровой фазе во время частичной конденсации.

Сконденсированная фракция отделяется от паровой фракции в сепараторе 33 головного погона при давлении разделения, которое может быть ниже, чем давление отпаривания, и предпочтительно находится в диапазоне от 2 до 15 бар абс. (0,2-1,5 МПа). Паровая фракция отводится по линии 80 отведения паровой фракции в виде отходящего газа. Он содержит отводимую фракцию пара головного погона, полученную из области 26 головного погона колонны 20 отпаривания азота, а также по меньшей мере перепускаемую порцию пара. Сконденсированная фракция отводится из сепаратора 33 головного погона в систему орошения, например, по линии 37 отведения сконденсированной фракции.

Таким образом, на всем пути от селективного деления сжатого пара на отпарную и неотпарную порции до отведения перепускаемой порции в паровую фракцию отходящего газа перепускаемая порция обходит по меньшей мере одну внутреннюю секцию 24 отпаривания. Иными словами, на пути от перепускного делителя 79 к линии 30 отведения пара головного погона и/или линии 80 отведения паровой фракции перепускаемая порция не проходит через по меньшей мере одну внутреннюю секцию 24 отпаривания. При этом достигается, что любой сжатый пар в линии 70 сжатого пара, превышающий количество отпарного пара, потребляемого во время нормальной работы колонны 20 отпаривания азота в равновесных условиях, отклоняется вокруг 24 отпаривания так, что равновесие отпаривания внутри колонны 20 отпаривания азота не нарушается. В предпочтительных вариантах осуществления перепускаемая порция обходит не только секцию 24 отпаривания, но и целиком колонну 20 отпаривания азота, как показано в варианте осуществления фигуры 1.

По меньшей мере часть сконденсированной фракции, отведенной из сепаратора 33 головного погона, подается в линию 13 жидкого рециркулята с образованием порции жидкого рециркулята. Рециркуляционный клапан 14 соответственно можно регулировать с помощью регулятора потока, предусмотренного в линии 37 отведения сконденсированной фракции, и/или регулятора уровня, предусмотренного на сепараторе 33 головного погона. Порция жидкого рециркулята содержит по меньшей мере часть избыточной жидкости. По меньшей мере часть порции жидкого рециркулята возвращается в поток жидкого углеводородного продукта, при одновременном сохранении данной по меньшей мере части в жидкой фазе. Это можно осуществить с помощью подачи порции жидкого рециркулята в по меньшей мере один из элементов группы, состоящий из: колонны 20 отпаривания азота, криогенной углеводородной композиции 8, первого потока 10 сырья для отпарной колонны азота, необязательного обходного потока 11 сырья, обедненной азотом жидкости 40, необязательного конечного сепаратора 50 мгновенного испарения и потока 90 жидкого углеводородного продукта.

Конденсатор, который в варианте осуществления фигуры 1 выполнен в виде конденсатора 35 головного погона таким образом, дает возможность повторной конденсации парообразного метана, который ранее был частью неочищенного сжиженного продукта 1 (или криогенной углеводородной композиции 8), с помощью добавления любого такого потока, содержащего парообразный метан, к потоку (сжатого) технологического пара. Предпочтительно метан конденсируют при условии, что он превышает целевое содержание метана в отводимой паровой фракции 80. Ранее образующий часть технологического пара 60 или сжатого технологического пара 70 парообразный метан может найти свой путь к теплообмену со вспомогательным хладагентом 132, с помощью которого он избирательно конденсируется из пара 30 головного погона колонны 20 отпаривания азота, одновременно позволяя большей части азота отводиться с отходящим газом. При этом становится возможным удалить достаточное количество азота из криогенной углеводородной композиции 8 для получения потока 90 жидкого углеводородного продукта в пределах желаемого максимального норматива по содержанию азота, одновременно не создавая большей тепловой мощности в отходящем газе, чем необходимо.

Паровая фракция 80 в отходящем газе обычно обладает теплотворной способностью. Теплотворная способность отводимой паровой фракции 80 соответственно регулируется корректировкой режима охлаждения в конденсаторе 35 головного погона. Это может осуществляться с помощью регулятора 34 режима охлаждения. С помощью корректировки режима охлаждения, при котором тепло передается от пара головного погона к потоку вспомогательного хладагента, можно регулировать относительное содержание метана в отходящем газе. В результате можно регулировать теплотворную способность отводимой паровой фракции для соответствия определенной потребности в тепловой мощности. Это делает отходящий газ подходящим для использования в качестве потока топливного газа даже в обстоятельствах, в которых потребность в теплотворной способности оказывается переменной.

Когда паровая фракция 80 подается к сжигательному устройству 220 и потребляется им в качестве топлива, теплотворную способность можно регулировать с помощью сжигательного устройства 220 в соответствии с фактической потребностью в тепловой мощности.

Регулируемая теплотворная способность может быть выбрана в соответствии с возможными обстоятельствами предполагаемого использования отходящего газа в качестве топливного газа. Теплотворная способность может быть определена в соответствии со стандартами DIN 51857. Для многих случаев применения регулируемая теплотворная способность может быть пропорциональна низшей теплотворной способности (LHV; иногда называется калорийностью), которая может определяться как количество тепла, выделяющееся при сжигании определенного количества топлива (первоначально при 25°С) и приводящее температуру продуктов сгорания к 150°С. Это предполагает, что скрытая теплота парообразования воды в продуктах реакции не учитывается.

Однако для регулирования теплотворной способности в контексте настоящего изобретения фактическую теплотворную способность отводимой паровой фракции не нужно определять на абсолютной основе. Как правило, оказывается достаточным регулировать теплотворную способность относительно фактической потребности в тепловой мощности, с тем, чтобы привести к минимуму любой недостаток и избыток обеспечиваемой тепловой мощности.

В контексте настоящего описания режим охлаждения отражает интенсивность, с которой происходит теплообмен в конденсаторе, которая может быть выражена в единицах мощности (например, в ваттах или мегаваттах). Режим охлаждения связан с расходом вспомогательного хладагента, направляемого для теплообмена с паром головного погона.

Предпочтительно режим охлаждения корректируется автоматически в ответ на сигнал, который связан причинно-следственной связью с регулируемой теплотворной способностью. В вариантах осуществления, в которых паровая фракция подается к одному или нескольким выборочным потребителям метана, таким как, например, сжигательное устройство 220, показанное на фигуре 1, регулирование может осуществляться в соответствии с требуемой тепловой мощностью, в силу чего частичный расход метана регулируют для достижения теплотворной способности, которая соответствует потребности. Соответственно, клапан 135 регулирования потока вспомогательного хладагента можно регулировать с помощью регулятора давления PC для поддержания заданного целевого расхода потока 132 вспомогательного хладагента через конденсатор 35 головного погона. Фактическое давление в линии 80 отведения паровой фракции связано причинно-следственной связью с регулируемой теплотворной способностью.

Регулятор давления PC будет настроен на уменьшение открытой части клапана 135 регулирования потока вспомогательного хладагента, когда давление падает ниже предварительно заданного целевого уровня, который указывает на более высокую интенсивность потребления метана, чем интенсивность подачи в паровую фракцию 80. С другой стороны, регулятор давления PC будет настроен на увеличение открытой части клапана 135 регулирования потока вспомогательного хладагента, если давление превышает предварительно заданный целевой уровень.

Предполагается, что паровая фракция 80 содержит от 50 мол. % до 95 мол. % азота, предпочтительно от 70 мол. % до 95 мол. % азота или от 50 мол. % до 90 мол. % азота, более предпочтительно от 70 мол. % до 90 мол. % азота, еще более предпочтительно от 75 мол. % до 95 мол.% азота, наиболее предпочтительно от 75 мол. % до 90 мол. % азота. Предполагается, что сконденсированная фракция 37 содержит менее 35 мол. % азота.

Поток 132 вспомогательного хладагента предпочтительно имеет точку начала кипения в стандартных условиях при более низкой температуре, чем точка начала кипения потока 30 пара головного погона при стандартных условиях (стандартные условия по ISO 13443: 15°С при 1,0 атмосфере (0,1 МПа). Это облегчает повторную конденсацию относительно высокого количества метана, присутствующего в потоке 30 пара головного погона, что, в свою очередь, облегчает регулируемость содержания метана в паровой фракции 80. Например, вспомогательный хладагент может содержать от 5 мол. % до 75 мол. % азота. В предпочтительном варианте осуществления поток вспомогательного хладагента образуется с помощью отводимого потока из потока основного хладагента, более предпочтительно с помощью отводимого потока легкой фракции хладагента. Этот последний случай проиллюстрирован на фигуре 2, но также может применяться в варианте осуществления фигуры 1. Такой отводимый поток можно удобно направить обратно в контур основного хладагента через межтрубную зону 186 криогенного теплообменника 180, где он может еще способствовать отведению тепла из потока в верхних и/или нижних пучках труб.

Например, предусмотренный состав вспомогательного хладагента содержит от 25 мол. % до 40 мол. % азота; от 30 мол. % до 60 мол. % метана и до 30 мол. % C2 (этана и/или этилена), в результате чего вспомогательный хладагент содержит по меньшей мере 95% этих компонентов, и/или общее содержание азота и метана составляет по меньшей мере 65 мол. %. Состав в пределах данных диапазонов может быть легко доступен из основного контура циркуляции хладагента, если для переохлаждения сжиженного потока углеводородов используется смешанный хладагент.

Также можно использовать отдельный контур охлаждения для частичной конденсации потока 30 пара головного погона. Тем не менее, применение потока, отводимого от основного потока хладагента, имеет преимущество в том, что количество дополнительного оборудования, которое должно быть установлено, является минимальным. Например, не потребуются дополнительный компрессор вспомогательного хладагента и конденсатор вспомогательного хладагента.

Если колонна 20 отпаривания азота оснащена необязательной внутренней ректификационной секцией 22, как описано выше, поток 30 пара головного погона предпочтительно получают из головной части колонны 20 отпаривания азота над ректификационной секцией 22.

По меньшей мере порция 36 орошения из сконденсированной фракции поступает в ректификационную секцию 22 колонны 20 отпаривания азота, начиная с уровня над ректификационной секцией 22. Отсюда порция орошения может просачиваться вниз через ректификационную секцию 22, в контакте с парами, поднимающимися верх через ректификационную секцию 22. В случае варианта осуществления фигуры 1 сконденсированная фракция может поступать в колонну отпаривания азота 20 через систему 25 впуска орошения. Порцию орошения соответственно получают из сконденсированной фракции и загружают в колонну отпаривания азота 20 с помощью необязательного насоса 38 для орошения (и/или она может поступать под действием силы тяжести) и линии 36 порции орошения. В случае варианта осуществления фигуры 2 сконденсированная фракция отделяется внутри области головного погона колонны 20 отпаривания азота и, таким образом, уже становится доступна над ректификационной секцией 22.

Порция орошения может содержать всю сконденсированную фракцию, но, необязательно, сконденсированная фракция разделяется в необязательно предусмотренном делителе 39 сконденсированной фракции на порцию жидкого рециркулята, которая вводится по линии 13 жидкого рециркулята, например, в первый поток 10 сырья, и порцию орошения, которая вводится в колонну 20 отпаривания азота через систему 25 впуска орошения и линию 36 порции орошения.

Способность деления сконденсированной фракции на порцию 36 орошения и порцию 13 жидкого рециркулята предпочтительна для отклонения любой избыточной жидкости сконденсированной фракции вокруг ректификационной секции 22 в виде жидкого рециркулята, чтобы не нарушать работу ректификационной секции 22. Варианты осуществления, в которых порцию жидкого рециркулята рециркулируют в колонну отпаривания азота 20, обходя внутреннюю ректификационную секцию 22, могут быть осуществлены с помощью подачи порции жидкого рециркулята в колонну 20 отпаривания азота в точке, находящейся по вертикали ниже ректификационной секции 22.

Частичная конденсация также может включать в себя прямой и/или косвенной теплообмен с другими потоками в других последовательно расположенных теплообменниках головного погона. Например, теплообменник 85 для рекуперации холода может быть таким теплообменником головного погона, в котором частичная конденсация головного потока дополнительно включает косвенный теплообмен с паровой фракцией 80.

Необязательная линия 87 парового рециркулята может использоваться селективно, соответственно с помощью селективного открывания клапана 88 регулирования парового рециркулята для повышения количества азота, которое остается в потоке 90 жидкого углеводородного продукта. Это можно осуществить путем отведения порции парообразного рециркулята из паровой фракции, сбрасывая давление части парообразного рециркулята до давления мгновенного испарения и впоследствии закачивая порцию парообразного рециркулята в обедненную азотом жидкость 40. Остающаяся часть паровой фракции 80, которая не поступает в линию 87 парового рециркулята, может формировать топливную порцию, которая может передаваться к сжигательному устройству 220.

В некоторых вариантах осуществления целевое количество азота, растворенного в потоке 90 жидкого углеводородного продукта, составляет от 0,5 до 1 мол. %, предпочтительно как можно ближе к 1,0 мол. %, но не более 1,1 мол. %. Клапан 88 регулирования потока парового рециркулята регулирует количество потока 80 паровой фракции, которое подается обратно, например, в конечный сепаратор 50 мгновенного испарения, при этом обходя колонну 20 отпаривания азота. Посредством этого можно повлиять на количество азота в потоке 90 жидкого углеводородного продукта. Чтобы далее способствовать достижению целевого содержания азота, клапан 88 регулирования потока парового рециркулята может регулироваться в соответствии с сигналом от прибора измерения качества QMI, который необязательно предусмотрен в линии 90 жидкого углеводородного продукта.

Предлагаемый способ и устройство особенно подходят для применения в сочетании с системой сжижения углеводородов, такой как система сжижения природного газа, для того чтобы удалять азот из неочищенного сжиженного продукта. Обнаружено, что даже когда неочищенный сжиженный продукт (или криогенная углеводородная композиция) содержит достаточно высокое количество азота, от 1 мол. % (или от примерно 1 мол. %) до 5 мол. % (или до примерно 5 мол. %), образующийся в результате жидкий углеводородный продукт может соответствовать содержанию азота, находящемуся в пределах нормативов от 0,5 до 1 мол. % азота. Остальная часть азота отводится как часть паровой фракции в отходящем газе, вместе с регулируемым количеством метана.

Предполагается, что предлагаемые в настоящем изобретении способ и устройство являются наиболее полезными, когда неочищенный сжиженный продукт или криогенная углеводородная композиция содержит от 1,5 мол. %, предпочтительно от 1,8 мол. % до 5 мол. % азота. Существующие альтернативные подходы также могут адекватно работать, когда содержание азота ниже примерно 1,8 мол. % и/или ниже примерно 1,5 мол. %.

Статическая имитация была проведена на варианте осуществления, показанном на фигуре 1, как для режима хранения (таблица 1), так и для режима загрузки (таблица 2). Предполагалось, что криогенная углеводородная композиция 8 состоит из более чем 90 мол. % смеси азота и метана (98,204 мол. %). В примере количество азота (1,654 мол. %) и метана (98,204 мол. %) составляет более 99,8 мол. %, при этом оставшаяся часть (0,142 мол. %) состоит из углекислого газа (0,005 мол. %). Углекислый газ покидает процесс вместе с обедненной азотом жидкостью 40 и потоком 90 жидкого углеводородного продукта. Отношение деления в делителе 9 исходного потока было примерно 75% в обоих случаях.