Способ сжижения природного газа на газораспределительной станции и установка для его осуществления - RU2656068C1

Код документа: RU2656068C1

Чертежи

Описание

Изобретение относится к области сжижения газов и может быть использовано при переработке природного газа на газораспределительной станции (ГРС).

Сжиженный природный газ (СПГ) это уникальный по своим энергетическим и экологическим свойствам продукт, который может стать основой гибкой коммерческой системы доставки природного газа на любые объекты его использования, расположенные на значительном расстоянии от магистральных газопроводов, куда невозможно или экономически невыгодно тянуть газопровод. СПГ получается из природного газа методом охлаждения его до криогенных температур: -160…-130°С.

Из уровня техники известны способы сжижения природного газа, например, простым дросселированием. Известно, что эффективность данного способа может быть существенно повышена за счет предварительного снижения температуры природного газа, поступающего в дроссельную ступень. Обычно это достигается путем включения в дроссельный цикл сжижения дополнительной ступени охлаждения в виде ступени с внешним источником охлаждения, Акулов Л.А. Установки и системы низкотемпературной техники. Ожижение природного газа и утилизация холода сжиженного природного газа при его регазификации: Учеб. пособие. - СПб.: СПбГУНиПТ, 2006, с 32-33, рис. 1.3.3. Природный газ сжимают в компрессоре до определенного давления при определенной температуре, затем охлаждают в предварительном теплообменнике. Далее, охлаждение проводят в теплообменнике, который является испарителем холодильной машины. Окончательное охлаждение сжатого потока природного газа проводят в теплообменнике концевой дроссельной ступени.

Недостатком известного способа является его малая энергетическая эффективность - для его осуществления необходима дополнительная энергия извне.

Известна установка для производства сжиженного природного газа (СПГ), статья «Установки сжиженного природного газа (СПГ) на базе детандерных азотных циклов с учетом опыта ОАО «Криогенмаш» в создании воздухоразделительных установок (ВРУ) средней и крупной производительности», И.Ф. Кузьменко, В.А. Передельский, А.Л. Довбиш, ISSN 2073-8323, АвтоГазоЗаправочный Комплекс + Альтернативное топливо №2 (50), 2010 г. МЕЖДУНАРОДНЫЙ НАУЧНО-ТЕХНИЧЕСКИЙ ЖУРНАЛ, с. 30-31, рис. 5, в которой, с целью обеспечения энергетической эффективности при росте производительности, увеличено число детандерных ступеней. В известной установке применена схема с двумя детандерами на разных температурных уровнях и трехступенчатым пропановым предварительным охлаждением. В схеме установки удается получить удельные энергозатраты, весьма близкие к показателям лучших смесевых циклов. Однако полностью энергонезависимой данная установка не является.

Известны способ сжижения природного газа и установка для его осуществления, патент РФ №2538192, кл. F25J 1/00, опубл. 10.01.2015 г., бюл. №1. Известный способ заключается в том, что предварительно очищенный и осушенный природный газ охлаждают и конденсируют в теплообменнике предварительного охлаждения, затем сепарируют, отделяя жидкую этановую фракцию, которую направляют на фракционирование, а газовый поток с первого сепаратора последовательно охлаждают в теплообменнике сжижения, используя смешанный хладагент, переохлаждают газообразным азотом в теплообменнике переохлаждения, давление переохлажденного СПГ снижают в жидкостном детандере, и переохлажденный СПГ направляют на сепарирование, после чего сжижаемый газ направляют в емкость хранения СПГ. Известная установка для осуществления способа сжижения газа содержит теплообменник предварительного охлаждения, пять сепараторов, два дросселя, теплообменник сжижения, три компрессора, предназначенных для сжатия смешанного хладагента, пять воздушных охладителей, два насоса, жидкостный детандер, теплообменник переохлаждения, турбодетандерный агрегат, включающий детандер и компрессор, два компрессора азотного цикла. Однако, использование известных способа и установки приводит к высоким энергетическим затратам, поскольку требуются затраты энергии на сжатие азота и смешанного хладагента в компрессорах, на работу приводов насосов и аппаратов воздушного охлаждения. При этом не достигается максимальное 100% сжижение потока природного газа, т.к. часть сырьевого газа не сжижается и поступает в систему топливного газа в газообразном состоянии.

Задача, на решение которой направлено заявленное изобретение, заключается в разработке энергонезависимого способа и установки для сжижения 100% природного газа, отбираемого из магистрального трубопровода на ГРС.

Технический результат, который может быть получен при использовании заявленного способа и устройства, заключается в получении 100% сжижения потока природного газа при полном исключении энергетических затрат, необходимых для выполнения этого процесса на ГРС.

Указанный технический результат для способа заключается в том, что отбираемый из магистрального газопровода природный газ, предварительно осушенный и очищенный от примесей, разделяют на три потока, которые одновременно направляют: первый поток, как продукционный, - на сжижение, второй и третий, как вспомогательные, - на обеспечение электроэнергией и хладагентами агрегатов прохождения продукционного потока. С этой целью второй и третий вспомогательные потоки газа направляют соответственно в основной и вспомогательный детандеры, расширяют и пропускают в качестве охладителей через теплообменники соответственно предварительного и основного охлаждения. После этого оба потока газа с выровненными значениями температуры и давления объединяют в один поток и направляют потребителю. Одновременно с этим, природный газ продукционного потока охлаждают в теплообменнике предварительного охлаждения до температуры минус 50÷70°С, затем переохлаждают газообразным хладагентом в теплообменнике переохлаждения до температуры минус 100÷120°С, и направляют в теплообменник сжижения, после которого дросселируют переохлажденный поток от сверхкритических давлений до необходимых 2÷8 бар, получая переохлажденный сжиженный природный газ для использования. Одновременно с этим, организуют замкнутый цикл прохождения газообразного хладагента, в котором газообразный хладагент компримируют в компрессоре первого детандер-компрессорного агрегата, охлаждают в первом воздушном охладителе и разделяют на два потока: низкотемпературный и высокотемпературный, каждый из которых дожимают до необходимых давлений в компрессорах второго и третьего детандер-компрессорных агрегатов, охлаждают во втором и третьем воздушных охладителях соответственно и направляют в теплообменник основного охлаждения. Далее высокотемпературный поток расширяют в третьем детандере и подают в теплообменник переохлаждения для охлаждения низкотемпературного потока хладагента и продукционного потока газа, а низкотемпературный поток доохлаждают в теплообменнике переохлаждения, расширяют во втором детандере, подают в теплообменник сжижения для переохлаждения и ожижения продукционного потока газа и направляют в теплообменник переохлаждения, после прохождения которого оба потока хладагента с выровненными значениями температуры и давления объединяют, пропускают через теплообменник основного охлаждения и направляют на всас компрессора первого детандер-компрессорного агрегата. При этом основной детандер расширяет газ второго вспомогательного потока и обеспечивает работу привода компрессора первого детандер-компрессорного агрегата, второй и третий детандеры служат приводами для работы компрессоров второго и третьего детандер-компрессорных агрегатов соответственно, а вырабатываемую энергию вспомогательного детандера направляют для обеспечения работы воздушных охладителей.

Указанный технический результат для установки заключается в том, что она содержит отходящие от магистрального газопровода основной и два вспомогательных трубопровода подвода и отвода природного газа, теплообменники, детандер-компрессорные агрегаты, воздушные охладители, основной и вспомогательный детандеры, дроссель. Первый основной трубопровод подвода природного газа на сжижение подключен и последовательно проходит через теплообменники предварительного охлаждения, переохлаждения, сжижения и дроссель, на выходе из которого первый основной трубопровод подключен ко входу источников использования сжиженного газа. Одновременно с этим, второй вспомогательный трубопровод подвода природного газа подключен ко входу основного детандера, при выходе из которого он подсоединен и проходит через теплообменник предварительного охлаждения и объединяется с третьим вспомогательным трубопроводом подвода природного газа, подключенным последовательно ко входам вспомогательного детандера и теплообменника основного охлаждения, в один трубопровод отвода природного газа для направления потребителю. При этом, основной детандер входит составной частью в первый детандер-компрессорный агрегат, подключенный к трубопроводу циркуляции газообразного хладагента, для обеспечения прохождения цикла газообразного хладагента, участвующего в процессе сжижения газа, и служит приводом компрессора, на выходе из которого трубопровод газообразного хладагента подключен ко входу первого воздушного охладителя, на выходе из которого, для осуществления каскадной схемы охлаждения, он разделяется на два трубопровода: низкотемпературный и высокотемпературный, которые подключены последовательно ко входам и проходят соответственно через компрессоры второго и третьего детандер-компрессорных агрегатов, через второй и третий воздушные охладители, через теплообменник основного охлаждения. После этого, высокотемпературный трубопровод подключен ко входу третьего детандера, после которого проходит через теплообменник переохлаждения, а выход низкотемпературного трубопровода подключен ко входу теплообменника переохлаждения, после прохождения которого он последовательно подключен ко входам второго детандера, теплообменника сжижения, теплообменника переохлаждения, на выходе из которого оба трубопровода, низкотемпературный и высокотемпературный, объединены в единый трубопровод, который подключен на вход теплообменника основного охлаждения, на выходе из которого единый трубопровод подключен на вход компрессора первого детандер-компрессорного агрегата.

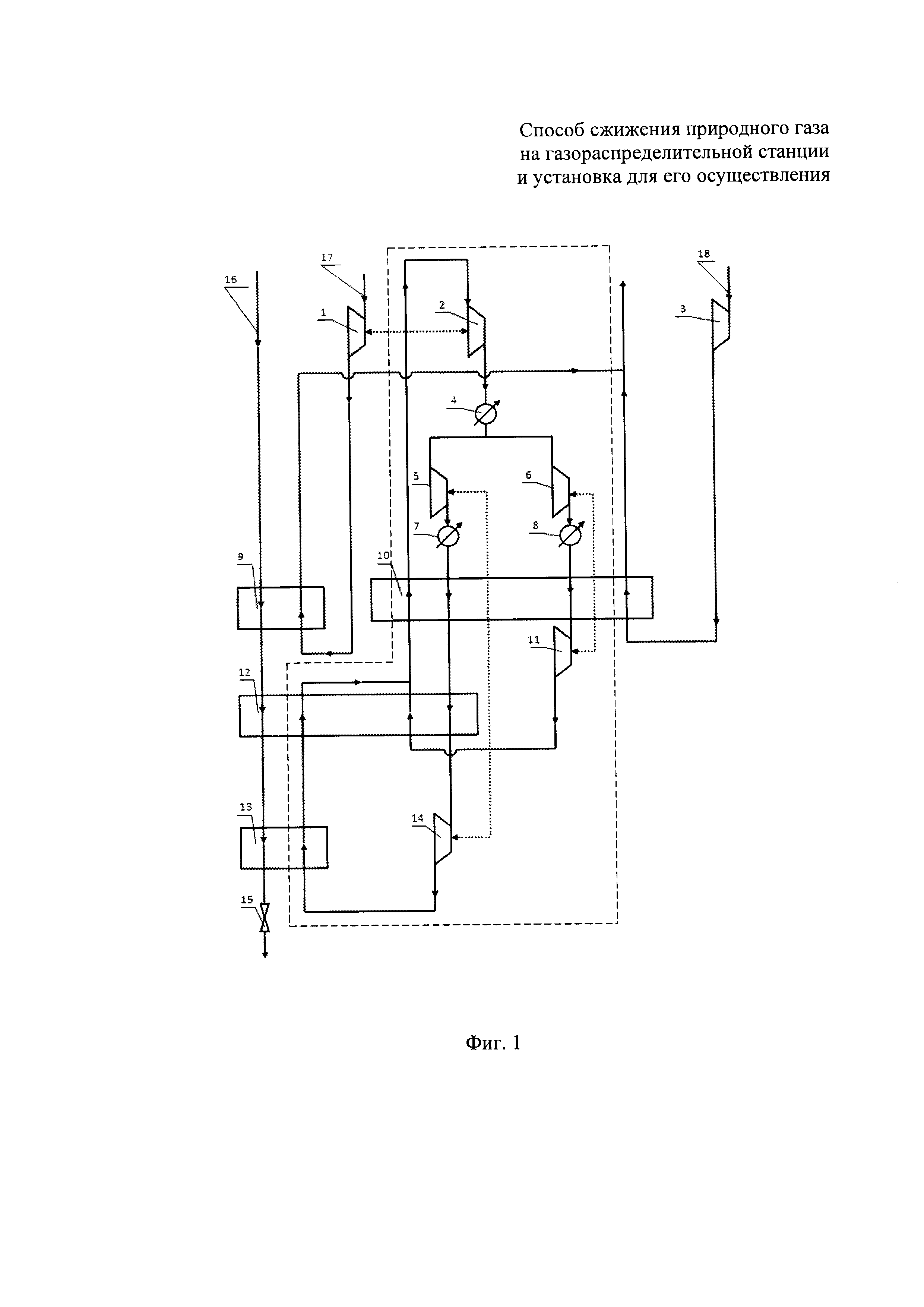

Схема установки сжижения природного газа, в которой реализуется способ сжижения природного газа, представлена на чертеже фиг. 1, содержит контур замкнутого цикла газообразного хладагента, например, но не ограничиваясь этим, азота, и имеет в своем составе следующие агрегаты и блоки:

1 - основной детандер;

2 - компрессор первого детандер-компрессорного агрегата;

3 - вспомогательный детандер;

4 - первый воздушный охладитель;

5 - компрессор второго детандер-компрессорного агрегата;

6 - компрессор третьего детандер-компрессорного агрегата;

7 - второй воздушный охладитель;

8 - третий воздушный охладитель;

9 - теплообменник предварительного охлаждения;

10 - теплообменник основного охлаждения;

11 - третий детандер;

12 - теплообменник переохлаждения;

13 - теплообменник сжижения;

14 - второй детандер;

15 - дроссель;

16 - первый основной трубопровод;

17 - второй вспомогательный трубопровод;

18 - третий вспомогательный трубопровод.

Подаваемый под давлением на ГРС по магистральному газопроводу (на фиг. 1 не показан) природный газ осушают, очищают и разделяют на три потока: первый продукционный для сжижения газа, второй и третий вспомогательные. Природный газ первого продукционного потока подают по первому основному трубопроводу 16, охлаждают газом второго вспомогательного потока, поступающим из основного детандера 1, в теплообменнике предварительного охлаждения 9 до температуры минус 50÷70°С, затем переохлаждают газообразным азотом в теплообменнике переохлаждения 12 до температуры минус 100÷120°С и направляют в теплообменник сжижения 13. Далее, с помощью дросселя 15, переохлажденный сжиженный поток газа дросселируют от сверхкритических давлений до необходимых 2÷8 бар и весь полученный 100% поток природного газа в виде СПГ направляют потребителю. Одновременно с этим, второй вспомогательный поток газа подают по второму вспомогательному трубопроводу 17, направляют в основной детандер 1, расширяют и пропускают через теплообменник предварительного охлаждения 9. Одновременно с этим, третий вспомогательный поток газа подают по третьему вспомогательному трубопроводу 18, направляют во вспомогательный детандер 3, расширяют и пропускают через теплообменник основного охлаждения 10. После этого, оба потока газа с выровненными значениями температуры до минус 65°С и давления до 4 бар объединяют в единый поток и направляют потребителю, например, в газораспределительную сеть. Одновременно с этим, с целью обеспечения критических температур охлаждения для процесса сжижения, организуют замкнутый цикл прохождения газообразного хладагента, например, но не ограничиваясь этим, азота. Циркулирующий в криогенном рефрижераторном цикле газообразный азот низкого давления компримируют в компрессоре 2 первого детандер-компрессорного агрегата с приводом от основного детандера 1 до давления 20 бар и охлаждают в первом воздушном охладителе 4 до температуры плюс 20°С. Для осуществления более эффективного процесса охлаждения используют каскадную схему и поток газообразного азота разделяют на два: низкотемпературный и высокотемпературный, каждый из которых дожимается до необходимых давлений в 50 бар в компрессорах 5 и 6 второго и третьего детандер-компрессорного агрегатов. После этого, сжатый азот охлаждают в воздушных охладителях 7 и 8 и направляют в теплообменник 10 основного охлаждения, где прямые потоки газообразного азота охлаждаются за счет холода, полученного от вспомогательного детандера 3 и холода обратного объединенного потока азота. После этого, высокотемпературный поток расширяют в третьем детандере 11 и подают в теплообменник переохлаждения 12 для охлаждения низкотемпературного потока азота и продукционного потока газа. Одновременно с этим, низкотемпературный поток азота пропускают через теплообменник переохлаждения 12, расширяют во втором детандере 14, подают в теплообменник сжижения 13 для ожижения и переохлаждения продукционного потока газа и направляют в теплообменник переохлаждения 12. После нагрева в теплообменнике переохлаждения 12 у обоих потоков азота - низкотемпературного и высокотемпературного выравниваются значения температуры до минус 65°С и давления до 4 бар. С выровненными значениями температуры и давления их объединяют в один поток и возвращают на всас компрессора 2 первого детандер-компрессорного агрегата для повтора цикла прохождения газообразного хладагента.

При осуществлении способа и работе установки основной детандер 1 расширяет газ второго вспомогательного потока и обеспечивает работу привода компрессора 2 первого детандер-компрессорного агрегата, второй и третий детандеры 14 и 11 служат приводами для работы компрессоров 5 и 6 второго и третьего детандер-компрессорных агрегатов соответственно, а вырабатываемая энергия вспомогательного детандера 3 используется для обеспечения работы воздушных охладителей 4, 7, 8.

Таким образом, организуя от магистрального газопровода на ГРС три потока природного газа и криогенный рефрижераторный цикл газообразного хладагента, например, но не ограничиваясь этим, азота, направляемого для повышения эффективности охлаждения именно по каскадной схеме на охлаждение и переохлаждение природного газа, а также формируя условия охлаждения и переохлаждения природного газа с исключением процессов конденсации при прохождении последовательно ряда теплообменников, при этом используя энергию вспомогательных потоков природного газа от магистрального газопровода для выработки дополнительного холода и электроэнергии, необходимых в процессе сжижения газа, получают абсолютно энергонезависимый процесс сжижения газа на ГРС при 100% сжижении потока газа, направляемого на сжижение.

Реферат

Изобретение относится к области сжижения газов и может быть использовано при переработке природного газа на газораспределительной станции (ГРС). Отбираемый из магистрального газопровода природный газ, осушенный и очищенный от примесей, разделяют на три потока, которые одновременно направляют: первый поток как продукционный - на сжижение, второй и третий как вспомогательные - на обеспечение электроэнергией и хладагентами агрегатов прохождения продукционного потока. Вспомогательные потоки газа направляют соответственно в основной и вспомогательный детандеры, расширяют и пропускают в качестве охладителей через теплообменники и далее с выровненными значениями температуры и давления объединяют в один поток для направления потребителю. Газ продукционного потока охлаждают до температуры минус 50÷70°С, переохлаждают газообразным хладагентом до температуры минус 100÷120°С, направляют в теплообменник сжижения, дросселируют переохлажденный поток от сверхкритических давлений до 2÷8 бар и получают переохлажденный сжиженный природный газ для использования. Организуют замкнутый цикл прохождения газообразного хладагента. Технический результат - получение на ГРС 100% сжижения потока природного газа при исключении энергетических затрат. 2 н.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для сжижения природного газа

Установка ожижения природного газа

Способ сжижения природного газа и установка для его осуществления

Комментарии