Пассивная система натяжения для управления разматыванием композиционного материала - RU2719038C2

Код документа: RU2719038C2

Чертежи

Описание

Область техники

Устройство относится к системе для пассивного управления натяжением жгута волокон при его разматывании со шпулярника на головку для выкладки композиционного материала.

Предшествующий уровень техники

Необходимо управлять натяжением материала жгута волокон при его разматывании со шпулярника на головку для выкладки композиционного материала. Система натяжения является активной, если она может обеспечить противонатяжение и иметь возможность изменять направление разматывания жгута волокон на обратное. В активных системах натяжения предшествующего уровня техники используются двунаправленные натяжители с электронным управлением и сервоприводом, имеющие серводвигатель для каждой полосы жгута волокон, чтобы обеспечить противонатяжение и возможность изменять направление подачи жгута волокон на обратное, если требуется устранить провисание во время перемещений установки, что уменьшает расстояние между головкой и шпулярником. Натяжители с сервоприводом повышают стоимость и сложность механизма для манипуляции жгутом волокон. Система натяжения является пассивной, если она может обеспечить только противонатяжение и не имеет возможности изменять направление разматывания жгута волокон на обратное. Для конструкции корпуса сосуда под давлением и ракетного двигателя простые пассивные системы натяжения широко используются для применений, связанных с установкой для намотки волокон. Намотка волокон представляет собой непрерывный процесс вытягивания натянутой полосы волокон из множества шпуль в шпулярнике. Установки для намотки волокон выполняют намотку полосы из пропитанных смолой волокон или полосу препрега из волокон на гладкое тело вращения, имеющее только выпуклые поверхности, поэтому не происходит образования «мостов» из волокон. В таких системах натяжения может использоваться простая пружина на натяжном рычаге и тормозной механизм на шпуле. Натяжители для намотки волокон обеспечивают уровни натяжения в несколько фунтов силы или выше, так как формы, предназначенные для намотки, являются обычно симметричными и плотно обматываются непрерывным образом без остановки. При высоких уровнях натяжения эффекты инерционных нагрузок катушек представляют собой управляемый компонент для конструкции пассивной пружины. Пружинные натяжители для шпуль с материалом для намотки волокон по размеру не требуются для работы на уровне натяжения менее нескольких фунтов силы.

В процессе выкладки волокон необходимо размещать полосы из предварительно пропитанных волокон прерывистым способом на средства для выкладки, которые имеют вогнутые зоны и периметры, близкие к окончательной форме. Процесс выкладки волокон требует частых запусков и остановок при нанесении полос. Из-за этих требований необходимо, чтобы натяжитель для выкладки волокон мог обеспечивать низкое натяжение по величине менее 1 фунта с допустимым отклонением 0,25 фунта. Это необходимо для того, чтобы полоса волокон не образовывала мостообразных перекрытий (растяжек) над углублениями в случае, когда она наслаивается уплотняющим роликом на вогнутые зоны поверхности инструмента. При низких натяжениях, используемых в процессе выкладки волокон, невозможно в достаточной мере управлять пассивными блоками с целью демпфирования быстрых изменений ускорения и замедления жгута волокон и возникающих в результате инерционных нагрузок шпулей с достаточно хорошим разрешением для процесса выкладки волокон. Величина демпфирования пиков натяжения с помощью подпружиненных натяжных роликов в пассивных натяжителях является недостаточной для процесса выкладки волокон. Пассивные системы натяжения предшествующего уровня техники не могут адаптироваться к изменяющимся диаметрам шпулей и изменениям ускорений и замедлений, необходимых для подачи и остановки жгута волокон во время операций выкладки волокон. Когда шпули с материалом и натяжители встроены в головку, необходимо, чтобы при перемещении натяжителя и его натяжных роликов они не подвергались воздействию в результате изменения векторов силы тяжести в случае, когда головка меняет свое положение в рабочей зоне. Механические пружинные натяжители предшествующего уровня техники зависят от ориентации в рабочем положении. Это может привести к изменению натяжения из-за нагрузок, связанных с силой тяжести и влияющих на силовую реакцию пружины натяжного ролика.

Раскрытие изобретения

Система натяжения для композиционного материала, подаваемого со шпулярника для выкладки композиционного материала, является пассивной в том смысле, что она может обеспечивать только противонатяжение и не имеет возможности изменять направление подачи жгута волокон на обратное. В пассивной системе используется динамически управляемый тормоз на валу шпули с материалом и натяжной ролик, установленный на динамически управляемой линейной направляющей. Усилие, действующее как на тормоз, так и на направляющую натяжного ролика, может быть непрерывно изменяться с помощью системы управления. Вал шпули с материалом имеет кодовый датчик, установленный на него для обеспечения управления с обратной связью по угловому положению для шпули, и направляющая натяжного ролика имеет устройство обратной связи по линейному положению для измерения его положения. В устройстве используются пневматические устройства, создающие усилие на выходе. Сигналы обратной связи воспринимаются контроллером таким образом, чтобы выводить сигналы управления в электропневматические регуляторы, которые изменяют силу давления в тормозных цилиндрах и цилиндрах линейных направляющих.

Краткое описание чертежей

На фиг. 1 показан шпулярник со шпулями с композиционным материалом, натяжные ролики, уплотняющие ролики, установленные на внешних стенках шпулярника, и головки для выкладки композиционного материала, установленные на основании шпулярника, вид сбоку;

на фиг. 2 - одна из стенок шпулярника на фиг. 1, подробный вид, поясняющий путь разматывания композиционного материала со шпуль;

на фиг. 3 - противоположная сторона стенки шпулярника на фиг. 2;

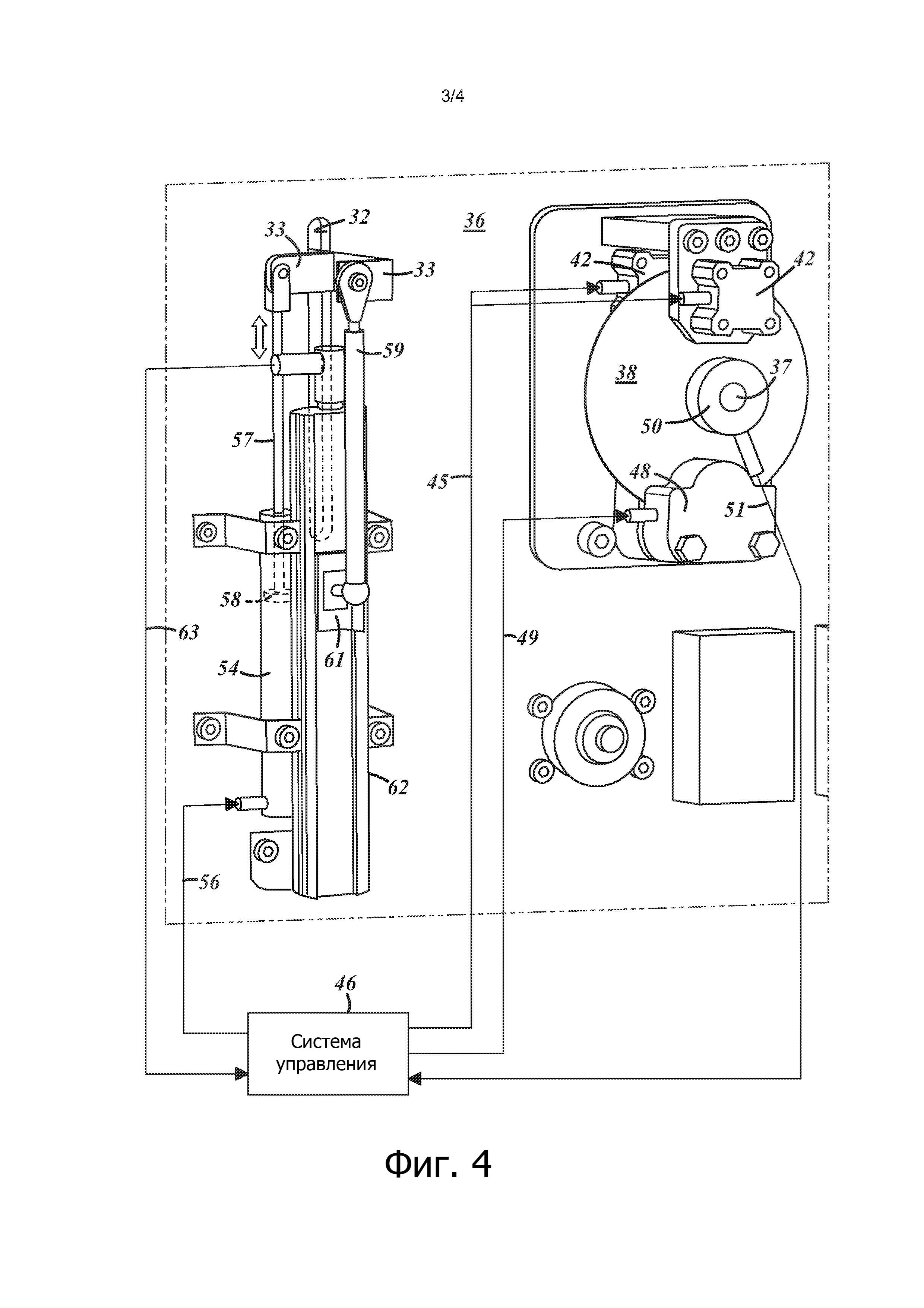

на фиг. 4 - часть 4 механизмов натяжения на фиг. 3, подробный вид;

на фиг. 5 - блок-схема системы управления для системы натяжения.

Варианты осуществления изобретения

Обращаясь теперь к фиг.1, шпулярник с головкой, установленной на нем, в общем случае обозначен позицией 10. Как правило, шпулярник 11 имеет прямоугольную форму и прямоугольные боковые стенки 12 - 14 (показано только 3 стенки), которые обеспечивают опору для множества шпуль 15 с композиционным материалом или жгутом 18 волокон. Головка 16 для выкладки композиционного материала прикреплена к нижней стороне или нижней стенке 17 шпулярника, и в нижней части головки 16 обеспечен уплотняющий ролик или башмак 20 для того, чтобы прижимать композиционный материал 18 к поверхности 22 нанесения. Головка 16 для выкладки композиционного материала имеет осевую линию 19 головки, которая проходит через центр шпулярника 11 и уплотняющий ролик или башмак 20. Шпулярник 11 можно прикрепить к концу механизма 23 позиционирования, который перемещает головку 16 и уплотняющий ролик 20 в различные положения и местоположения таким образом, чтобы композиционный материал мог наноситься в требуемом местоположении и с требуемым распределением на поверхность 22 нанесения. Используемое понятие «композиционный материал» означает волокно, пропитанное смолой, жгут волокон, ленту, нарезаную на узкие полоски, предварительно пропитанные материалы (препреги) и другие аналогичные материалы, каждый из которых известен специалистам в данной области техники, и каждое из этих понятий используется взаимозаменяемо.

Как показано на фиг. 2, внешняя стенка 12 шпулярника 11 поддерживает четыре шпинделя 26, каждый из которых поддерживает шпулю 15 с композиционным материалом. Рядом с каждым шпинделем 26 находится уплотняющий приемный ролик 27 и натяжной ролик 30. Уплотняющий приемный ролик 27 сматывает бумажную разделительную полоску со шпули 15 с композиционным материалом 18 для возможного удаления. Натяжной ролик 30 установлен на опорном кронштейне 33 натяжного ролика (лучше всего видно на фиг. 4) для обеспечения движения со скольжением на линейной направляющей 32 или направляющей. Каждый натяжной ролик 30 имеет осевую длину, приблизительно равную осевой длине соседней шпули 15 с композиционным материалом 18 для того, чтобы обеспечить винтообразную размотку материала 18 со шпули 15 без боковых нагрузок, оказываемых на материал натяжным роликом 30.

На фиг. 2 показан путь, который проходит композиционный материал 18 от шпули 15 до уплотняющего приемного ролика 27, затем вокруг уплотняющего приемного ролика 27 до натяжного ролика 30, и вокруг натяжного ролика 30 до крайнего ролика 35, который направляет композиционный материал 18 в головку 16. Каждая сторона оставшихся трех смежных сторон шпулярника 11 может иметь аналогичную внешнюю стенку с аналогичной компоновкой шпинделей 26, и натяжные ролики 30 или внешние стенки шпулярника 11 могут иметь различное количество шпинделей и натяжных роликов или могут иметь различную компоновку шпинделей и натяжных роликов в зависимости от компоновки и эксплуатационных требований.

На фиг. 3 показана задняя поверхность 36 внешней стенки 12 шпулярника на фиг. 2, и на фиг. 4 показан подробный вид одного из механизмов натяжения, показанных на фиг. 3. Вал 37 от каждого из шпинделей 26 на передней стороне внешней стенки 12 проходит через стенку 12 и имеет тормозной диск 38, прикрепленный к ней. Один или более тормозных цилиндров 42, каждый из которых имеет тормозную колодку (не показана), можно присоединить к стенке 36 вблизи поверхности тормозного диска 38. Если используются два тормозных цилиндра 42, их можно присоединить к стенке 36 на противоположных сторонах тормозного диска 38 в положениях, зеркально противоположных друг другу. Тормозные цилиндры 42 связаны посредством линии 45 управления тормозами с системой 46 управления. Тормозные цилиндры 42 могут приводиться в действие электрическим, гидравлическим или пневматическим способом. В предпочтительном варианте осуществления были использованы пневматические тормоза. Стопорный тормоз 48, имеющий тормозной механизм, который входит в контакт с одной или обеими сторонами тормозного диска 38, может быть прикреплен к стенке 36. Стопорный тормоз 48 может иметь линию 49 управления тормозом, которая подсоединена к системе 46 управления. Стопорный тормоз 48 может приводиться в действие электрическим, гидравлическим или пневматическим способом. В предпочтительном варианте осуществления использовался пневматический тормоз. Кодовый датчик 50 угла поворота может быть закреплен на конце вала 37 шпинделя 26, и выходные сигналы от кодового датчика 50 угла поворота могут подаваться через кабель 51 кодового датчика в систему 46 управления.

Цилиндр 54 натяжного ролика может быть обеспечен для каждого из натяжных роликов 30 на передней стороне внешней стенки 12. Цилиндр 54 натяжного ролика может быть подсоединен к системе 46 управления посредством линии 56 цилиндра натяжного ролика. Каждый цилиндр 54 натяжного ролика может иметь шток 57 цилиндра, присоединенный к поршню 58 внутри цилиндра 54. Шток 57 цилиндра может быть присоединен к опорному кронштейну 33 натяжного ролика, который проходит через линейную направляющую 32 или направляющую на стенке шпулярника и может быть подсоединен к натяжному ролику 30 на передней стороне внешней стенки 12. Каждый опорный кронштейн 33 натяжного ролика может быть присоединен к соединительной штанге 59, которая присоединена к входному ползуну 61 на датчике с обратной связью по линейному положению, таком как дифференциальный преобразователь 62 линейных перемещений (LVDT), который установлен на поверхности 36. LVDT 62 может вырабатывать сигналы, соответствующие перемещению цилиндра натяжного ролика 30 и передает сигналы по кабелю LVDT 63 в систему 46 управления. Цилиндр натяжного ролика 30 может приводиться в действие электрическим, гидравлическим или пневматическим способом. В предпочтительном варианте осуществления используется пневматический цилиндр.

На фиг. 5 показана блок-схема системы 46 управления для пассивной системы натяжения, описанной со ссылкой на фиг. 1 - 4. В системе выкладки композиционного материала используется устройство 68 с числовым программным управлением типа CNC (ЧПУ), которое определяет перемещение головки 16 относительно поверхности 22 нанесения и выкладку головкой 16 композиционного материала на поверхность 22 нанесения. Значение для натяжения композиционного материала может быть установлено оператором с помощью средства 65 управления по заданным точкам натяжения, которое обеспечено в устройстве 68 ЧПУ. Заданная точка натяжения затем обрабатывается с помощью программного обеспечения 67 для управления натяжением, и программное обеспечение 67 для управления натяжением взаимодействует с устройством 68 ЧПУ для того, чтобы измерять разматывание композиционного материала 15 с головки 16. Программное обеспечение 67 для управления натяжением подает команды в устройство 66 ввода/вывода, такое как промышленная система ввода/вывода. Устройство 66 ввода/вывода вырабатывает аналоговый выходной сигнал 70 тормозного давления, который подается в электропневматический регулятор 72 тормозов. Регулятор 72 подсоединен к тормозным цилиндрам 42, которые воздействуют на тормозной диск 38, механически соединенный со шпулей 15 с материалом. Вращение шпули 15 с материалом измеряется кодовым датчиком 50, который вырабатывает входной сигнал 51 кодового датчика, подаваемый в устройство 66 ввода/вывода.

Устройство 66 ввода/вывода также вырабатывает аналоговый выходной сигнал 75 давления натяжного рычага, который подается в электропневматический регулятор 76 натяжного рычага, выход которого подсоединен к цилиндру 54 натяжного ролика. При изменении давления в цилиндре 54 натяжного ролика изменяется ответная реакция натяжного ролика 30. Положение натяжного ролика 30 измеряется линейным цилиндром 62 с обратной связью по положению. Линейный цилиндр 62 с обратной связью по положению вырабатывает сигнал, который подается через кабель LVDT 63 в устройство 66 вывода.

При работе система натяжения настраивается на конкретные операции, выполняемые системой выкладки композиционного материала. Усилие натяжного ролика 30 регулируется электропневматическим регулятором 76 и цилиндром 54 натяжного ролика таким образом, чтобы натяжной ролик 30 действовал как регулируемая пружина. Цилиндр 54 натяжного ролика может быть цилиндром двойного действия, который может иметь постоянное противодавление на конце, несущем шток 57 цилиндра, и регулируемое давление на конце, который присоединен к кабелю 56 цилиндра натяжного ролика для обеспечения плавного переменного и упругого перемещения. Можно использовать также и другие конструкции цилиндров. При повышении давления в цилиндре 54 натяжного ролика увеличивается усилие, необходимое для понижения давления натяжного ролика 30 от верхней части его перемещения в линейной направляющей 32 или направляющей до нижней части. Усилие тормозов 42, действующее на тормозной диск 38, и упругое усилие, действующее на натяжной ролик 30, изменяются в зависимости от сигнала, поступающего из средства 65 управления натяжением по заданным точкам, которое оператор может установить в систему 68 управления. Как правило, средство управления натяжением по заданным точкам устанавливается на значение натяжения жгута волокон менее одного фунта. Сигналы от кодового датчика 50 угла поворота можно использовать для определения диаметра композиционного материала на шпуле 15, инерции шпули 15, скорости вращения шпули 15 и ускорения шпули 15. Используя эти данные, упругое усилие натяжного ролика можно регулировать динамически с помощью программного обеспечения 67 для управления натяжением на основании диаметра шпули 15, инерции шпули 15 и ускорения шпули 15. Усилие тормозов 42 на шпуле динамически регулируется на основании диаметра шпули 15, инерции шпули 15, скорости шпули 15 и ускорения шпули 15.

Натяжиитель используется в системе выкладки композиционного материала в течение времени, когда композиционный материал на шпуле 15 подается и наносится на поверхность 22. В конце пути выкладки подача материала 18 к головке 16 может быть резко остановлена, так что материал 18 может быть разрезан по мере необходимости. Эти операции могут выполняться как можно быстрее, что приводит к высоким ускорениям и замедлениям шпули. Устройство 68 ЧПУ выдает команды при выполнении этих операций. Во время выполнения этих операций можно мгновенно регулировать в реальном времени временную синхронизацию и величину усилия, действующего на тормоза 42, и временную синхронизацию и величину усилия, прикладываемого пневматическим цилиндром 54 к натяжному ролику 30.

При подготовке к операции разматывания материала натяжной ролик 30 перемещается к верхней части линейной направляющей 32 до того, как произойдет разматывание композиционного материала. Это позволяет натяжному ролику 30 иметь максимальный диапазон хода, так как жгут 18 волокон подается с высокой скоростью. Когда контроллер 68 выдает команду подачи жгута волокон, натяжной ролик 30 перемещается в нижнее положение линейной направляющей 32 при подаче жгута 18 волокон со шпули 15 с материалом для того, чтобы демпфировать часть силы ускорения, действующей на шпулю 15 с материалом. Это уменьшает натяжение жгута 18 волокон во время операции подачи, что способствует поддержанию точности установленного натяжения жгута волокон и точности положения выкладки жгута волокон. Управление натяжным роликом 30 с помощью пневматического цилиндра 54 позволяет системе управления оптимизировать движение натяжного ролика, чтобы помочь в управлении натяжением жгута 18 волокон во время различных операций. Управление натяжным роликом 30 с пневматическим цилиндром 54 натяжного ролика позволяет изменять коэффициент упругости натяжного ролика 30 по мере необходимости, чтобы компенсировать различные динамические эффекты, такие как ролик с различным размером материала или различные заданные точки натяжения или чрезвычайно высокое ускорение или замедление. Коэффициент упругости пневматического цилиндра 54 может также изменяться в зависимости от положения натяжного ролика 30.

Во время операции резки необходимо внезапно останавливать подачу жгута 18 волокон со шпули 15. Тормоза 42 прижимаются к тормозному диску 38 для быстрой остановки шпули 15 для того, чтобы предотвратить разматывание жгута волокон. Кроме того, давление в цилиндре 54 натяжного ролика изменяется таким образом, чтобы самортизировать движение системы при остановке.

Шпулярник 11 можно установить на рабочем органе 23 установки для выкладки композиционного материала. Когда рабочий орган 23 маневрирует в трех направлениях под управлением устройства 68 ЧПУ, шпулярник 11 наклоняется. При наклоне шпулярника 11 изменяется вектор силы тяжести относительно осевой линии 19 головки, и действующая сила, обусловленная весом элемента натяжного ролика 30, изменяется и ее можно запрограммировать в устройстве 68 ЧПУ. Давление в цилиндре 54 натяжного ролика можно изменять соответствующим образом для того, чтобы компенсировать изменение вектора силы тяжести натяжным роликом 30 посредством изменения положения натяжного ролика 30 относительно силы тяжести.

Кодовый датчик (энкодер) 50 устанавливается на валу 37 шпули с материалом для обнаружения изменения углового положения шпули 15 в ответ на команду разматывания для того, чтобы вычислить диаметр шпули 50 в реальном времени. Диаметр шпули 50 в реальном времени используется для регулировки усилия тормозов 42, оказываемого на тормозной диск 38, и эффективным упругим усилием, действующим на натяжной ролик 30, для более эффективного управления натяжением жгута 18 волокон.

Стопорный тормоз 48 обеспечен для блокировки вращения тормозного диска 38 и, следовательно, шпули 15 во время определенных режимов работы установки, таких как техническое обслуживания головки, замена головки или замена шпули.

Пассивный натяжитель, описанный выше, обеспечивает следующие преимущества:

1. Устранение дорогостоящих двунаправленных сервомоторов-натяжителей, контролирующих натяжение.

2. Способность работать во всех положениях.

3. Способность обеспечить плотную компоновку в головке, которая включает в себя шпулярник.

4. Способность работать при низких точках натяжения менее половины фунта.

5. Способность отделять эффекты инерционных нагрузок шпули от изменения управления низким натяжением жгута волокон.

Если шпули и пассивный натяжитель, описанные выше, находятся в шпулярнике, который расположен отдельно от головки, и головка перемещается по направлению к и в сторону от шпулярника, создавая таким образом провисание волокон, можно использовать накопитель волокна для устранения провисания. Накопитель волокна позволяет устранить провисание в реальном времени во время движения установки для того, чтобы компенсировать неспособность пассивного натяжителя давать обратный ход для того, чтобы устранить провисание волокна. Хотя в описанном устройстве используются пневматические устройства для создания усилия на выходе, специалистам в данной области техники будет понятно, что можно использовать электрические устройства для создания усилия на выходе.

Таким образом, различные модификации и изменения в описанном выше устройстве могут иметь место для специалистов в данной области техники, причем модификации и изменения предназначены для охвата изобретения, как это определено в формуле изобретения.

Реферат

Пассивная система натяжения для композиционного материала, который подается с помощью установки для выкладки композиционного материала. Шпуля установлена на валу шпули, и материал, намотанный на шпулю, снимается со шпули и наносится на поверхность. Система натяжения имеет тормоз на валу шпули и средство управления тормозом. Натяжной ролик установлен на линейной направляющей с упругим усилием, и для линейной направляющей обеспечено средство управления направляющей. Система управления непрерывно регулирует средство управления тормозом и средство управления направляющей для управления натяжением композиционного материала на основании мгновенных рабочих характеристик установки для выкладки композиционного материала. 17 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Станок намоточный

Комментарии