Способ сжижения газа и установка для его реализации - RU2734376C1

Код документа: RU2734376C1

Чертежи

Описание

Изобретение относится к криогенной технике, а именно к технологии очистки, охлаждения и сжижения газов и их смесей, преимущественно природного газа, на газораспределительных станциях (ГРС), автомобильных газонаполнительных компрессорных станциях (АГНКС), в системах транспортировки и длительного хранения сжиженных газов, на нефтяных месторождениях для разделения попутного нефтяного газа на стабильный газовый конденсат и сухой отбензиненный газ.

Известны установки и способы для сжижения природного газа, обеспечивающие в совокупности осушку, очистку газа высокого давления, разделение его на продукционный и технологический потоки, охлаждение в теплообменниках, расширение в детандере (машинном детандере), разделение парожидкостного потока на паровую и жидкую фазы в сборнике-сепараторе сжиженного газа, RU№2678236 C1, F25J 1/00, 24.01.2019; RU№2671665 C1, F25J 1/00, 06.11.2018; RU№2656068 C1, F25J 1/00, F25J 1/02, 01.06.2018; RU№2541360 C1, F25J 1/00, 10.02.2015; RU№2538192 C1, F25J 1/00, 10.01.2015.

Известен способ частичного сжижения природного газа, включающий разделение потока природного газа высокого давления на технологический и продукционный потоки, дросселирование продукционного потока газа после его охлаждения с образованием парожидкостной смеси, разделение парожидкостной смеси на паровую и жидкостную фазы с последующим направлением в обратный поток несконденсировавшегося природного газа, расширение технологического потока газа с понижением его температуры и возвращение его обратным потоком с охлаждением продукционного потока газа, отличающийся тем, что продукционный поток газа перед последовательным охлаждением газа в предварительном, основном и дополнительном теплообменниках подвергают осушке и очистке от CO2, а технологический поток газа осушают, охлаждают, после чего расширяют в дроссельном вентиле первой ступени, затем дополнительно охлаждают, расширяют в дроссельном вентиле второй ступени и смешивают с нагретым в дополнительном теплообменнике обратным потоком несконденсировавшегося природного газа, причем температуру газа перед дроссельным вентилем второй ступени выбирают минимально-допустимой, при которой не происходит кристаллизация CO2 после прохождения газа через дроссельный вентиль второй ступени (RU 2499208 C1, опубл. 20.11.2013, МПК F25J 1/00).

Недостатком способа является то, что газ расширяется при помощи пассивного расширительного устройства (дросселя). Как известно, в пассивных расширительных устройствах расширение газа происходит по изоэнтальпе без выполнения полезной механической работы. Температура при дросселировании снижается в соответствии с дроссель-эффектом Джоуля-Томсона. Величина этого эффекта не велика и составляет в среднем около 7°С на 1 МПа перепада давления. Поэтому для охлаждения до криогенной температуры сжижения газа требуется создавать высокое давление сжатого газа до 25 МПа. Это является недостатком, так как требует особого исполнения теплообменников, применения дорогостоящих аустенитных сталей, увеличения толщины стенок, увеличения массы и стоимости теплообменных аппаратов.

Наиболее близким, взятым в качестве прототипа, является способ сжижения природного газа по патенту RU 2438081 C2, опубл. 27.12.2011, МПК F25J 1/00, включающий разделение потока природного газа высокого давления на технологический и продукционный потоки, расширение технологического потока газа с понижением его температуры и возвращение его обратным потоком с охлаждением продукционного потока газа, дросселирование продукционного потока газа после его охлаждения с образованием парожидкостной смеси, разделение парожидкостной смеси на паровую и жидкостную фазы с последующим направлением в обратный поток несконденсировавшегося природного газа, отличающийся тем, что продукционный поток газа перед охлаждением подвергают осушке и очистке от CO2, а технологический поток газа перед расширением осушают и охлаждают до температуры, значение которой выбирают из условий наибольшей степени сжижения газа при отсутствии кристаллизации CO2 в природном газе после его расширения.

Недостатком прототипа является ограничение по температуре технологического потока после расширения. Известно, что холодопроизводительность всего процесса, зависит от температуры охлаждающего потока. При этом для каждой температуры имеется свой максимум производительности по сжиженному газу. Чем ниже температура охлаждающего потока, тем выше максимум производительности по сжиженному газу. В прототипе технологический поток газа расширяют и охлаждают до температуры, значение которой выбирают из условий наибольшей степени сжижения газа при отсутствии кристаллизации СО2 в технологическом потоке газа после его расширения. Поскольку в прототипе устанавливается дополнительное ограничение температуры по условию кристаллизации CO2, то степень сжижения газа получается меньше, чем могла бы быть при отсутствии ограничивающего фактора. Это является недостатком, так как препятствует дальнейшему повышению производительности по сжиженному природному газу и снижению величины удельных затрат электроэнергии на килограмм сжиженного газа.

Недостатком прототипа, кроме того, является применяемый способ расширения технологического потока газа. В прототипе газ расширяется при помощи машинного детандера. Как известно, несмотря на свою высокую эффективность машинные детандеры, основанные на применении механизмов с подвижными внутренними частями, обладают в сравнении с безмашинными расширительными устройствами значительно меньшей надежностью, так как при работе требуют обязательного наличия нагрузки, (тормоз, генератор, компрессор и т.д.), требуют контроля частоты вращения рабочего колеса и охлаждения подшипников, требуют периодического технического обслуживания и ремонта, имеют малый ресурс работы. Это является недостатком, так как снижает надежность всей установки в целом.

Наиболее близкой к предлагаемой установке является установка для сжижения природного газа (RU 2438081 C2, опубл. 27.12.2011, МПК F25J 1/00), содержащая трубопровод газа высокого давления, соединенный с входом линии технологического потока газа, включающей расширительное устройство потока газа, и входом линии продукционного потока газа, включающей последовательно соединенные предварительный и основной теплообменники, дроссельный вентиль и сборник-сепаратор сжиженного газа, первый выход которого предназначен для выдачи сжиженного газа, а второй выход соединен с входом линии обратного потока газа, включающей последовательно включенные основной и предварительный теплообменники, второй вход основного теплообменника является входом линии обратного потока газа, второй выход предварительного теплообменника соединен с трубопроводом газа низкого давления, линия продукционного потока газа имеет последовательно включенные первый блок осушки и блок очистки потока газа, а линия технологического потока газа снабжена вторым блоком осушки потока газа и выполнена с включением в нее предварительного теплообменника, причем вход первого блока осушки потока газа является входом линии продукционного потока газа, а выход блока очистки газа соединен с первым входом предварительного теплообменника, вход второго блока осушки потока газа является входом линии технологического потока газа, а его выход соединен с третьим входом предварительного теплообменника, третий выход которого подключен к входу расширительного устройства, связанного выходом с вторым входом основного теплообменника Прототип позволяет получать сжиженный природный газ с малым содержанием диоксида углерода и других высококипящих компонентов по упрощенной технологии при относительно высоком содержании диоксида углерода в исходном газе высокого давления, благодаря тому, что технологический поток газа перед расширением осушают и охлаждают до температуры, значение которой выбирают из условий наибольшей степени сжижения газа при отсутствии кристаллизации СО2 в природном газе после его расширения. Это позволяет повысить качество производимого сжиженного природного газа, исключает возможность кристаллизации диоксида углерода и забивку им оборудования, обеспечивает непрерывность производства. Однако, прототип обладает рядом следующих недостатков.

Недостатком прототипа также является сложность аппаратурного оформления, определяемая наличием отдельного блока осушки для технологического потока, а также блоков осушки и очистки для продукционного потока, причем каждый из блоков осушки и очистки технологического и продукционного потоков газа состоит из двух переключающихся адсорберов с системой регенерации адсорбента и предварительного охлаждения осушаемого газа. Сложность технологического процесса влечет за собой увеличение стоимости технологического оборудования и себестоимости производимого сжиженного газа при дополнительных затратах тепловой и электроэнергии, затрачиваемых на регенерацию адсорбентов.

Технической проблемой, решаемой заявленным техническим решением, является повышение производительности, снижение энергопотребления, упрощение аппаратурного оформления, повышение надежности, снижение массогабаритных характеристик и стоимости технологического оборудования.

Поставленная проблема решается тем, что в известном способе сжижения природного газа, включающий разделение потока природного газа высокого давления на технологический и продукционный потоки, расширение технологического потока газа с понижением его температуры и возвращение его обратным потоком с охлаждением продукционного потока газа, дросселирование продукционного потока газа после его охлаждения с образованием парожидкостной смеси, разделение парожидкостной смеси на паровую и жидкостную фазы с последующим направлением в обратный поток несконденсировавшегося природного газа, продукционный поток газа перед охлаждением подвергают осушке и очистке от CO2, а технологический поток газа перед расширением осушают и охлаждают до температуры, значение которой выбирают из условий наибольшей степени сжижения газа при отсутствии кристаллизации CO2 в природном газе после его расширения, часть обратного потока низкого давления подают на вход низкого давления детандера, технологический поток высокого давления подают на вход высокого давления детандера, расширение технологического потока газа осуществляют в детандере без ограничения минимально достижимой температуры технологического потока по условию кристаллизации СО2, а осушку, очистку, охлаждение и сжижение газа проводят попеременно в двух параллельных криоблоках, работающих в режимах охлаждения или отогрева, причем процессы осушки и очистки технологического и продукционного потоков газа от примесей проводят непосредственно в цикле охлаждения методами низкотемпературной фильтрации и сепарации.

Технический результат, обеспечивающий решение проблемы, достигается за счет использования новой совокупности признаков заявленного способа и установки, реализующей этот способ.

Повышение производительности по сжиженному газу и снижению удельных затрат электроэнергии достигается тем, что в предлагаемом способе сжижения газа снимают ограничение по температуре из условия отсутствия кристаллизации CO2 при расширении технологического потока. В связи с этим, в предлагаемом способе обеспечивают расширение технологического потока с переохлаждением расширенного потока ниже точки кристаллизации СО2, при этом процессы осушки, очистки, охлаждения и сжижения газа проводят не в отдельной абсорбционной установке, а непосредственно в собственной установке сжижения газа методами низкотемпературной фильтрации и сепарации после их кристаллизации в процессе охлаждения. Для этого процессы проводят в двух параллельных криоблоках, работающих попеременно в режимах охлаждения или отогрева. Компримированный природный газ высокого давления подают в первый криоблок, работающий в режиме охлаждения, в котором охлаждают, используя холод потока продувочного газа, получаемого при продувке второго криоблока, работающего в режиме отогрева. Далее газ охлаждают за счет рекуперации холода обратного потока, отделяют сжиженные высокомолекулярные компоненты и кристаллогидраты в фильтре-коалесцере. Затем разделяют поток газа высокого давления на технологический и продукционный потоки. Технологический поток переохлаждают за счет расширения в детандере без ограничения минимально достижимой температуры газа по условию кристаллизации диоксида углерода, фильтруют от кристаллической фазы CO2, смешивают с потоком паровой фазы, поступающей из сепаратора-накопителя сжиженного газа, и подают обратным потоком для охлаждения продукционного потока. Продукционный поток фильтруют от примесей, перешедших в кристаллическое состояние в фильтре-сепараторе, конденсируют, отделяют тяжелые примеси, перешедшие в кристаллическое состояние в фильтре-ловушке, дросселируют и разделяют образованный парожидкостный поток на паровую и жидкую фазы в сепараторе-накопителе. Поток паровой фазы смешивают с переохлажденным потоком газа низкого давления после газодинамического детандера и направляют смесь в обратный поток. При наполнении фильтров-сепараторов и фильтров-коалесцеров кристаллической фазой CO2 и кристаллогидратами, криоблок переводят в режим регенерации и отогрева, а процесс сжижения продолжают в криоблоке, прошедшем регенерацию и отогрев. Это позволяет удалять накопленнную кристаллическую фазу из теплообменников и фильтров, при этом теплота сублимации кристаллической фазы CO2 используется для дополнительного захолаживания потока компримированного газа, а теплота компримированного газа в свою очередь полезно используется для отогрева, выведенного из работы криоблока. Таким образом, предлагаемый способ позволяет снизить температуру переохлажденного технологического потока после расширения, позволяет повысить производительность по сжиженному природному газу и уменьшить величину удельных затрат электроэнергии на килограмм сжиженного газа.

Технический результат в части упрощения аппаратурного оформления достигается за счет исключения абсорбционных блоков осушки и очистки сжижаемого газа и объединения процессов осушки и очистки сжижаемого газа с процессами охлаждения и сжижения, за счет замены процессов адсорбции процессами низкотемпературной сепарации и фильтрации.

Технический результат, как в части повышения надежности, так и в части снижения массогабаритных и стоимостных характеристик оборудования достигается также за счет применения процесса расширения газа в детандере. В активных расширительных устройствах (детандерах) расширение происходит с выполнением полезной механической работы близко к изоэнтропийному процессу. При этом температурный эффект получается значительно больше, чем при расширении в пассивных расширительных устройствах (дросселях), в которых расширение происходит по изоэнтальпе. Высокая эффективность расширения в детандерах, позволяет получать большую холодильную мощность при сравнительно небольших давлениях сжатого газа. Однако, несмотря на свою высокую эффективность, машинные детандеры, основанные на применении механизмов с подвижными внутренними частями, обладают в сравнении с безмашинными детандерами значительно меньшей надежностью. В предлагаемом способе процесс расширения сжатого газа происходит в специальном безмашинном детандере, не имеющем вращающихся механизмов, но отличающемся способностью переохлаждать газ с температурным эффектом, незначительно уступающим машинным детандерам. Расширение технологического потока газа в безмашинном детандере позволяет снизить располагаемое исходное давление компримированного газового потока, до величины, при которой можно применить алюминиевые сплавы в конструкции теплообменных аппаратов, уменьшить толщины стенок. Благодаря этому снижается масса и стоимость теплообменного оборудования. Отсутствие вращающихся и движущихся частей повышает надежность установки в целом.

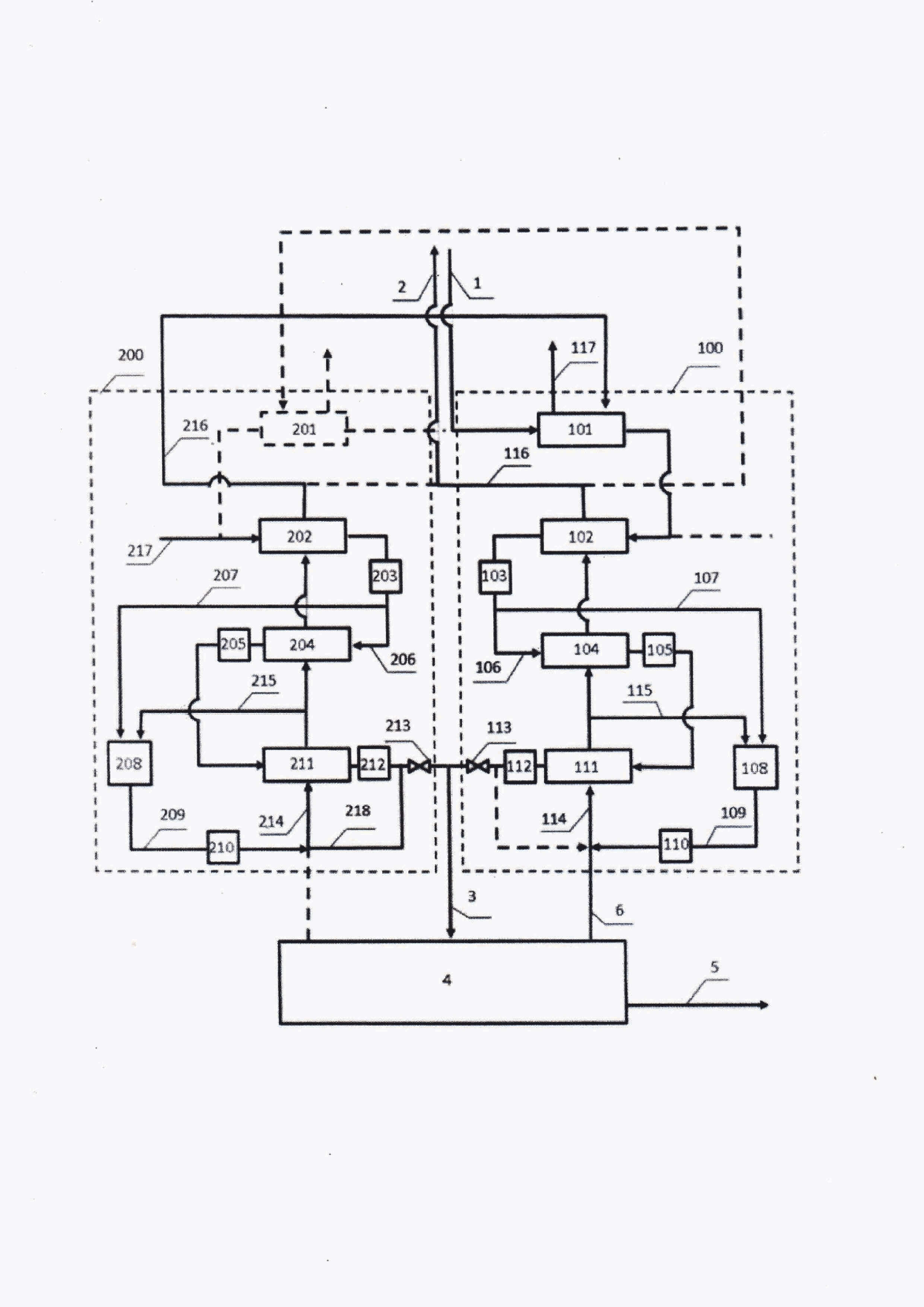

Заявленное решение (установка) поясняется чертежом, где

На фиг. 1 представлена блок-схема установки сжижения газа.

На чертеже позициями показаны: 1 Линия входа потока газа высокого давления, 2 Линия выхода потока газа низкого давления , 3 Линия продукционного потока низкого давления, 4 Сепаратор-накопитель, 5 Линия выхода потока сжиженного газа (первый выход из сепаратора-накопителя 4), 6 Линия выхода потока паровой фазы (второй выход из сепаратора-накопителя 4), 100 Криоблок в режиме охлаждения, 101 Теплообменник дополнительный (криоблока 100), 102 Теплообменник предварительного охлаждения (криоблока 100), 103 Фильтр-коалесцер (между теплообменниками 102 и 104), 104 Теплообменник глубокого охлаждения (криоблока 100), 105 Фильтр-сепаратор (на выходе теплообменника 104), 106 Линия продукционного потока высокого давления (при разделении линии 1 после фильтра-коалесцера 103), 107 Линия технологического потока высокого давления (при разделении линии 1 после фильтра-коалесцера 103), 108 детандер (криоблока 100), 109 Линия технологического потока низкого давления, 110 Фильтр-сепаратор (на линии 109), 111 Теплообменник конденсации продукционного потока (криоблока 100), 112 Фильтр-ловушка (после теплообменника 111), 113 Дроссель (за фильтром-ловушкой 112), 114 Линия обратного потока низкого давления (криоблока 100), 115 Линия входа в детандер потока газа низкого давления (после теплообменника конденсации продукционного газа 111), 116 Линия выхода обратного потока низкого давления (соединена с выходом из межтрубного пространства теплообменника 102), 117 Линия выхода продувочного потока теплого газа (соединена с выходом из межтрубного пространства теплообменника 101), 200 Криоблок в режиме отогрева 201.

Теплообменник дополнительный (криоблока 200), 202 Теплообменник предварительного охлаждения (криоблока 200), 203 Фильтр-коалесцер (между теплообменниками 202 и 204), 204 Теплообменник глубокого охлаждения (криоблока 200), 205 Фильтр-сепаратор (на выходе теплообменника 204), 206 Линия продукционного потока высокого давления (при разделении линии 217 после фильтра-коалесцера 203), 207 Линия технологического потока высокого давления (при разделении линии 217 после фильтра-коалесцера 203), 208 Безмашинный газодинамический детандер (криоблока 200), 209 Линия технологического потока низкого давления, 210 Фильтр-сепаратор (на линии 209), 211 Теплообменник конденсации продукционного потока (криоблока 200), 212 Фильтр-ловушка (после теплообменника 211), 213 Дроссель (за фильтром-ловушкой 112), 214 Линия обратного потока продувочного газа (криоблока 200), 215 Линия входа в детандер потока газа низкого давления (после теплообменника конденсации продукционного газа 211), 216 Линия выхода продувочного потока холодного газа (соединена с выходом из межтрубного пространства теплообменника 202), 217 Линия входа продувочного потока теплого газа (соединена с входом в трубное пространство теплообменника 202).

Установка сжижения газа содержит два криоблока: криоблок 100 и криоблок 200. Криоблоки расположены параллельно и имеют возможность попеременной работы в режимах охлаждения или отогрева для объединения процессов осушки и очистки сжижаемого газа с процессами охлаждения и сжижения. Криоблок 100 (в режиме охлаждения) содержит дополнительный теплообменник 101, соединенный на входе трубного пространства с линией входа потока газа высокого давления 1, а на входе межтрубного пространства с линией выхода продувочного потока холодного газа 216 криоблока 200. После дополнительного теплообменника 101 последовательно расположены теплообменник предварительного охлаждения 102 и теплообменник глубокого охлаждения 104, между которыми расположен фильтр-коалесцер 103. При этом на выходе теплообменника глубокого охлаждения 104 установленфильтр-сепаратор 105. После фильтра-коалесцера 103 линия потока газа высокого давления 1 разделяется на линию технологического потока высокого давления 107 и линию продукционного потока высокого давления 106. Линия технологического потока высокого давления 107 соединена с входом детандера 108, на выходе которого установлен фильтр-сепаратор 110. А линия продукционного потока высокого давления 106 соединена с входом теплообменника глубокого охлаждения 104, после которого последовательно расположены фильтр-сепаратор 105, теплообменник конденсации продукционного газа 111, фильтр-ловушка 112 и дроссель 113, соединенный линией продукционного потока низкого давления 3 со входом сепаратора-накопителя 4. Сепаратор-накопитель 4 имеет два выхода: первый, соединенный с линией выхода потока сжиженного газа 5, а второй - с линией выхода потока паровой фазы 6. Линия выхода потока паровой фазы 6 выполнена с возможностью смешения потока паровой фазы с технологическим потоком низкого давления из линии 109, с образованием обратного потока низкого давления в линии 114, соединенной с межтрубным пространством теплообменников 111, 104 и 102. Выход межтрубного пространства теплообменника 111 по линии 115 соединяется со входом низкого давления газодинамического детандера 108. Выход межтрубного пространства теплообменника 102 по линии 116 соединяется с линией выхода потока газа низкого давления 2. Оборудование криоблока 200 размещено при зеркальном расположении относительно оборудования криоблока 100. Криоблок 200 (в режиме отогрева) содержит дополнительный теплообменник 101 (в режиме отогрева отключен), теплообменник предварительного охлаждения 202 и теплообменник глубокого охлаждения 204, между которыми расположен фильтр-коалесцер 203. Выход фильтра-коалесцера 203 соединен со входом теплообменника глубокого охлаждения 204 линией 206 и со входом высокого давления газодинамического детандера 208 линией 207. На выходе теплообменника глубокого охлаждения 204 последовательно расположены фильтр-сепаратор 205, теплообменник конденсации продукционного потока высокого давления 211, фильтр-ловушка 212. Выход фильтра-ловушки 212 соединен со входом в межтрубное пространство теплообменника 211 линией 218. В режиме отогрева линии, соединяющие криоблок 200 с сепаратором-накопителем 4 отключены. Выход детандера 208 соединен со входом фильтра-сепаратора 210 линией 209, а выход фильтра-сепаратора 210 соединен со входом в межтрубное пространство теплообменника 211 линией 214. Выход межтрубного пространства теплообменника 211 по линии 215 соединяется со входом низкого давления газодинамического детандера 208. Выход межтрубного пространства теплообменника 202 по линии 216 соединяется со входом в межтрубное пространство теплообменника 101 криоблока 100. Теплообменник предварительного нагрева 202 на входе трубного пространства соединен линией входа продувочного потока теплого газа 217 с внешней газодувкой (на блок-схеме не показана), обеспечивающей циркуляцию продувочного газа, с возможностью использования тепла, получаемого при теплообмене выходного потока холодного газа из линии 216 с потоком газа высокого давления из линии 1 в теплообменнике 101 криоблока охлаждения 100.

Описание работы установки и осуществления способа сжижения газа.

Криоблоки 100 и 200 установки сжижения газа переключают попеременно из режима охлаждения в режим отогрева. В режиме охлаждения проводят охлаждение, осушку, очистку, кристаллизацию примесей и сжижение газа. Причем процессы осушки и очистки проводят непосредственно в цикле охлаждения методами низкотемпературной фильтрации и сепарации. В режиме отогрева проводят сублимацию и удаление примесей, накопившихся за период работы в режиме охлаждения. Поток газа высокого давления по линии 1 подают в дополнительный теплообменник 101 криоблока 100, работающего в режиме охлаждения, в котором охлаждают, используя холод потока продувочного холодного газа из линии 216, получаемого при продувке криоблока 200, работающего в режиме отогрева. Далее поток газа высокого давления подают в теплообменник предварительного охлаждения 102, в котором охлаждают за счет рекуперации холода обратного потока из линии 114, отделяют сжиженные высокомолекулярные компоненты и кристаллогидраты в фильтре-коалесцере 103, затем разделяют поток газа высокого давления на технологический поток высокого давления 107 и продукционный поток высокого давления 106. Продукционный поток высокого давления 106 охлаждают в теплообменнике глубокого охлаждения 104, фильтруют в фильтре-сепараторе 105. Технологический поток высокого давления 107 переохлаждают путем расширения в детандере 108 без ограничения минимально достижимой температуры газа по условию кристаллизации диоксида углерода, после чего технологический поток низкого давления 109 фильтруют от кристаллической фазы CO2 в фильтре-сепараторе 110, смешивают с потоком паровой фазы из линии 6, поступающей из сепаратора-накопителя 4 и подают по линии обратного потока 114 в межтрубное пространство теплообменника 111 для конденсации продукционного потока высокого давления, подаваемого в трубное пространство из линии 106. Продукционный поток высокого давления 106 конденсируют теплообменнике 111, отделяют тяжелые примеси, перешедшие в кристаллическое состояние в фильтре-ловушке 112, расширяют в дросселе 113 и подают образованный двухфазный продукционный поток низкого давления по линии 3 в сепаратор-накопитель 4 для разделения на паровую и жидкую фазы. Поток паровой фазы из линии 6 смешивают с переохлажденным технологическим потоком низкого давления из линии 109 и направляют смесь в линию обратного потока низкого давления 114. После теплообменника 111 часть обратного потока по линии 115 направляют на вход низкого давления газодинамического детандера 108. Остальную часть обратного потока после рекуперации направляют в линию низкого давления 116 и выводят из установки по линии 2. Сжиженный газ отводят из сепаратора-накопителя по линии 5, продувочный газ отводят по линии 117. При наполнении фильтров-сепараторов и фильтров-коалесцеров кристаллической фазой CO2 и кристаллогидратами, криоблок 100 переводят в режим регенерации и отогрева, а процесс сжижения продолжают в криоблоке 200, прошедшем регенерацию и отогрев.

В режиме отогрева в криоблок 200 подают продувочный поток теплого газа по линии 217 и используют его теплоту для отогрева теплообменников 202, 204 и 211, фильтра-коалесцера 203, фильтра-сепаратора 205, газодинамического детандера 208, фильтра-сепаратора 210, фильтра-ловушки 212 с образованием продувочного потока холодного газа, который по линии 216 подают в межтрубное пространство дополнительного теплообменника 101 криоблока 100 для охлаждения потока газа высокого давления из линии 1.

Заявленное изобретение осуществляет сжижение газа, имеет возможности попеременной работы двух криоблоков в режимах охлаждения и отогрева, удаляет кристаллизирующиеся примеси не в отдельной абсорбционной установке, а непосредственно в собственной установке сжижения газа методами низкотемпературной фильтрации и сепарации после их кристаллизации в процессе охлаждения.

Использование данного технического решения позволяет повысить производительность процесса сжижения газа, имеющего в исходном составе большое содержание диоксида углерода, снизить величину удельных затрат электроэнергии, упростить аппаратурное оформление процесса, повысить надежность, а также уменьшить массогабаритные характеристики и стоимость технологического оборудования.

Решение подтверждено проектно-конструкторскими и технологическими проработками, испытанием опытных образцов, изучением и обоснованием эксплуатационных режимов, что обусловливает, по мнению заявителя, соответствие изобретения критерию «промышленная применимость».

Реферат

Изобретение относится к криогенной технике. Способ заключается в том, что процессы осушки, очистки, охлаждения и сжижения газа проводят в двух параллельных криоблоках, работающих попеременно в режимах охлаждения или отогрева. Компримированный газ высокого давления подают в криоблок, в котором охлаждают, используя холод потока продувочного газа. Далее газ охлаждают за счет рекуперации холода обратного потока, отделяют сжиженные компоненты, кристаллогидраты, затем разделяют поток газа высокого давления на технологический и продукционный потоки. Технологический поток переохлаждают за счет расширения в детандере, фильтруют, смешивают с потоком несконденсированного газа и подают обратным потоком. Продукционный поток охлаждают, отделяют примеси, перешедшие в кристаллическое состояние, в фильтре-сепараторе, конденсируют, фильтруют в фильтре-ловушке, дросселируют и разделяют образованный парожидкостный поток на паровую и жидкую фазы в сепараторе-накопителе. Несконденсированный поток смешивают с переохлажденным технологическим потоком газа. Часть обратного потока подают на вход низкого давления детандера. Изобретение позволяет повысить производительность процесса сжижения природного газа, снизить величину удельных затрат электроэнергии, упростить аппаратурное оформление процесса. 2 н.п. ф-лы, 1 ил.

Комментарии