Способ и устройство для разделения воздуха криогенной дистилляцией - RU2761562C2

Код документа: RU2761562C2

Чертежи

Описание

Настоящее изобретение относится к способу и к устройству для разделения воздуха криогенной дистилляцией. В частности, оно относится к способам и устройству получения кислорода и/или азота под повышенным давлением.

Газообразный кислород, полученный установками разделения воздуха, обычно находится под высоким давлением, составляющим приблизительно 20-50 бар. Базовая схема дистилляции обычно представляет собой двухколонный способ с получением кислорода внизу торой колонны, проводимый при давлении 1-4 бар. Кислород должен быть сжат до более высокого давления с помощью кислородного компрессора или с помощью способа прокачки жидкости. Вследствие проблем с безопасностью, связанных с кислородными компрессорами, наиболее новые установки производства кислорода используют способ прокачки жидкости. С целью испарения жидкого кислорода при повышенном давлении необходим дополнительный бустер для повышения давления части подаваемого азота или воздуха до более высокого давления, находящегося в диапазоне от 40 до 80 бар. По сути, бустер заменяет собой кислородный компрессор. Одной из целей разработки новых технологических циклов является уменьшение потребления энергии установкой производства кислорода.

При попытке уменьшения этого потребления энергии желательным является введение всех потоков подаваемого воздуха в колонны при температуре, близкой к температуре колонны в точке введения потока, с целью уменьшения термодинамической необратимости системы. К сожалению, это не может быть достигнуто при «традиционном» цикле прокачки.

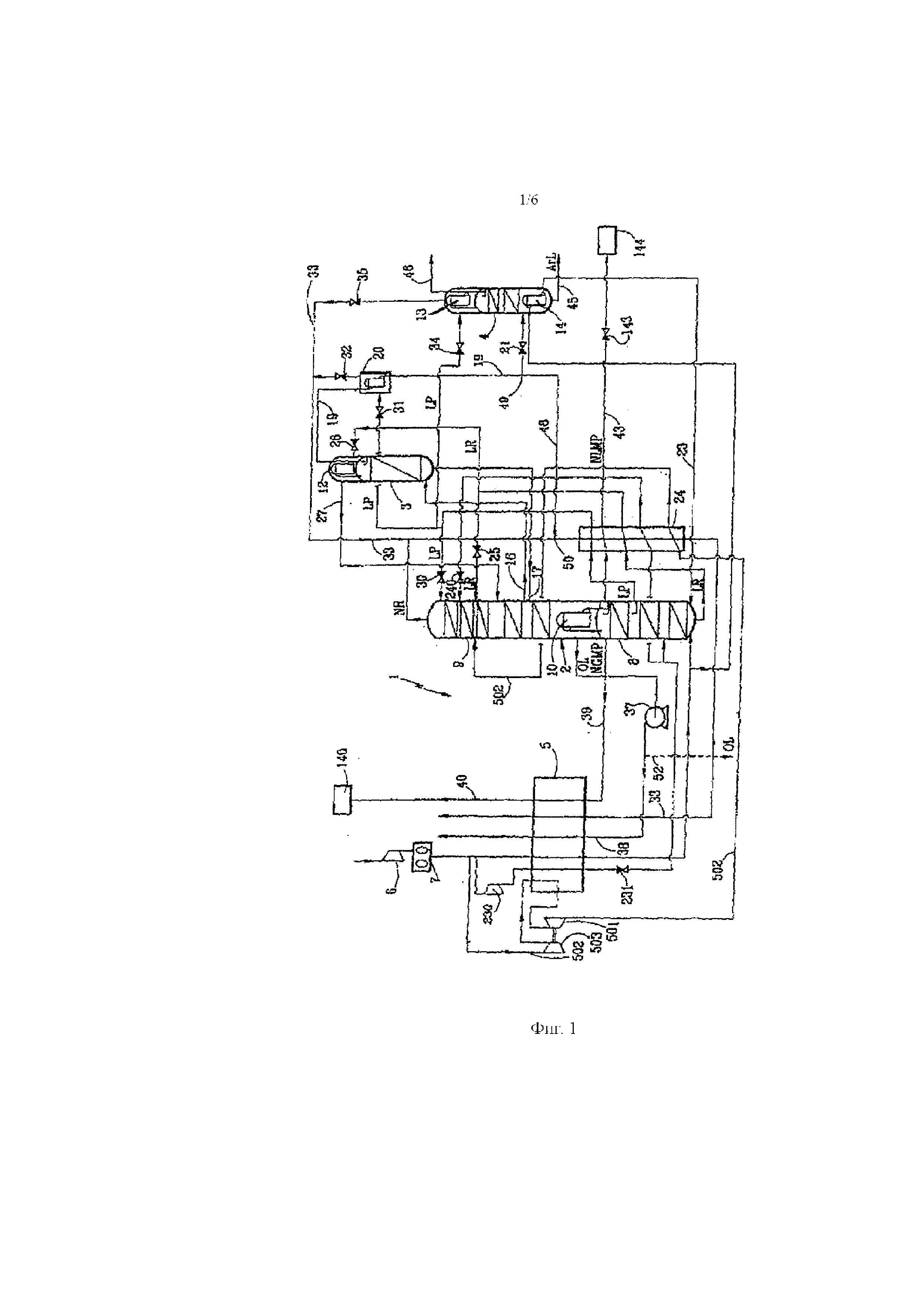

Этот известный уровень техники изображен на фиг. 1. На фиг. 1, как описано в FR-А-2777641, в установке 1 разделения воздуха применяют двойную колонну 2, содержащую первую колонну 8 и вторую колонну 9, работающую при более низком давлении, чем первая колонна, при этом такие колонны термически соединены ребойлером/конденсатором 10. Весь подаваемый воздух сжимают в компрессоре 6 до давления первой колонны 8, очищают в установке 7 очистки и разделяют на три части.

Поток 502 направляют в бустер 503, охлаждают в водяном охладителе (не показан) и дополнительно охлаждают в теплообменнике 5, а затем снижают его давление в турбине 501, соединенной с бустером 503. Воздух 502 со сниженным давлением направляют во вторую колонну.

Другую часть воздуха направляют в теплообменник 5 по сути при том же давлении, что и в первой колонне 8.

Третий поток сжимают в компрессоре 230 и направляют в теплообменник, где он конденсируется. Сжиженный воздух разделяют между первой колонной 8 и второй колонной 9.

Поток жидкости, обогащенной кислородом, LR, подвергают снижению давления и направляют с первой колонны во вторую колонну. Поток жидкости, обогащенной азотом, LP, подвергают снижению давления и направляют с первой колонны во вторую колонну. Чистый жидкий азот NLMP получают посредством первой колонны, затем вновь охлаждают в теплообменнике 24, подвергают снижению давления в клапане 143 и направляют в емкость 144 для хранения. Газообразный азот 39 высокого давления выпускают в верхней части первой колонны и нагревают в теплообменнике с образованием потока 40 продукта. Жидкий кислород OL выпускают из нижней части второй колонны 9, повышают его давление насосом 37 и направляют частично в форме потока 38 в теплообменник 5, где он испаряется посредством обмена теплотой с воздухом под давлением с образованием газообразного кислорода под давлением. Остаток жидкого кислорода 52 выпускают в форме жидкого продукта. Верхний газовый поток, обогащенный азотом, NR, выпускают из второй колонны 9 и нагревают в теплообменнике 5 в форме потока 33.

Аргон получают посредством применения колонны 3 неочищенного аргона и колонны 4 очищенного аргона. В колонну неочищенного аргона подают поток 16, выходящий из второй колонны 9. Жидкостный поток 17 направляют из нижней части колонны 3 неочищенного аргона во вторую колонну 9. Обогащенный слой направляют в верхний конденсатор 12 колонны 3 посредством клапана 26 и подвергают выпариванию с образованием потока 27, который направляют обратно во вторую колонну. Поток 19 продукта направляют в конденсатор 20, и там он образует поток 19. Поток 19 конденсируют в теплообменнике 20 и разделяют на поток 48, который направляют в поток 33 отходов в точке пересечения 50, и другой поток. Другой поток направляют посредством клапана 21 в колонну 4.

Колонна 4 очищенного аргона производит поток 45 продукта. В верхний конденсатор 13 колонны 4 очищенного аргона подают жидкость, богатую азотом, LP, выходящую из первой колонны, посредством клапана 34, и испаренный азот выпускают посредством клапана 35 в форме потока 33 и охлаждают в доохладителе 24.

Нижний ребойлер 14 колонны очищенного аргона нагревают посредством применения воздуха, и сжиженный воздух 23 направляют в первую колонну.

Продувочный поток 46 также выпускают из нее.

В конденсатор 20 подают жидкость, богатую азотом, LP, посредством клапана 31, и испаренную жидкость направляют посредством клапана 32 в поток 33 отходов.

На фиг. 2 показаны отношения между теплообменом в ккал/ч и температурой для текучих сред, охлаждающихся и заново нагревающихся в обменнике 5.

Некоторые отличающиеся разновидности способа холодного сжатия также описаны в известном уровне техники, например, в US-A-5379598, US-А-575980, US-A-5596885, US-A-5901 76 и US-A-6626008.

В US-A-5379598 фракцию подаваемого воздуха повторно сжимают бустером, а после - компрессор холодного сжатия, с получением потока под давлением, нужного для испарения кислорода. В таком подходе все равно есть по меньшей мере два компрессора, и установка очистки по-прежнему работает при низком давлении.

Способ холодного сжатия, такой как описанный в US-A-5475980, предоставляет метод управления установкой получения кислорода с помощью одного воздушного компрессора. В этом способе воздух, подлежащий дистилляции, охлаждают в теплообменнике, затем заново сжимают в бустере, управляемом прибором уменьшения давления, сток которого направляют в первую колонну двухколонного способа, ту, которая работает при наивысшем давлении.

Вследствие этих действий давление доставки воздушного компрессора составляет порядка 15 бар, что схожим образом является весьма преимущественным для установки очистки. Один из недостатков такого подхода заключен в увеличении размера теплообменника из-за дополнительной рециркуляции потока, что характерно для установки холодного сжатия. Размер теплообменника возможно уменьшить, увеличивая температурные перепады обменника. Однако это приведет к неэффективному использованию энергии и к более высокому давлению доставки компрессора, что может увеличить стоимость.

В US-A-5596885 часть подаваемого воздуха подвергают более сильному сжатию в горячем бустере, во время которого по меньшей мере часть воздуха дополнительно сжимают в холодном бустере. Воздух, выходящий из двух бустеров, сжижают, и часть холодного сжатого воздуха подвергают снижению давления в турбине Клода.

В US-A-5901576 описаны разные компоновки схем холодного сжатия, применяющих снижение давления испаренной обогащенной жидкости из нижней части первой колонны или уменьшение давления азота под высоким давлением с целью приведения в действие компрессора холодного сжатия. В некоторых случаях также были применены компрессоры холодного сжатия, приводимые в действие мотором. Эти способы также работают с подаваемым воздухом приблизительно при давлении первой колонны, и в большинстве случаев бустер также является необходимым.

В US-A-6626008 описан цикл теплового насоса с применением компрессора холодного сжатия с целью улучшения способа дистилляции для получения кислорода низкой степени чистоты для способа получения кислорода с двойным испарителем. Низкое давление воздуха и бустер также характерны для этого типа способа.

В ЕР-А-1972872 описано средство для улучшения приведенных выше способов, прибегающее к компрессору холодного сжатия, в частности посредством введения всех потоков подаваемого воздуха в колонны при температуре, близкой к температуре колонны в точке введения потока, с целью уменьшения термодинамической необратимости системы. Однако это требует добавления по меньшей мере одной дополнительной ступени сжатия.

Таким образом, настоящее изобретение нацелено на преодоление недостатков этих способов, в частности посредством введения всех потоков подаваемого воздуха в колонны при температуре, близкой к температуре колонны в точке введения потока, с целью уменьшения термодинамической необратимости системы без добавления дополнительной ступени сжатия. Суммарная стоимость продуктов установки получения кислорода может, таким образом, быть уменьшена. Главное улучшение достигнуто благодаря использованию воздушного бустер-компрессора (ВАС) с целью рециркуляции воздуха после его использования с целью рекуперации теплоты, произведенной испарением жидкости под высоким давлением в главном теплообменнике.

Все упоминаемые проценты являются мольными процентами.

Способ согласно ограничительной части пункта 1 известен из документа US 6336345.

Согласно настоящему изобретению предоставлен способ для разделения воздуха криогенной дистилляцией в системе колонн, содержащей первую колонну и вторую колонну, работающую при более низком давлении, чем первая колонна, включающий этапы:

i) сжатия всего подаваемого воздуха в первом компрессоре до первого давления на выходе, превышающего не более чем на один бар давление первой колонны, предпочтительно по сути равного давлению первой колонны,

ii) направления первой части воздуха при первом давлении на выходе во второй компрессор и сжатия воздуха до второго давления на выходе,

iii) охлаждения и конденсации по меньшей мере части воздуха при втором давлении на выходе в теплообменнике,

iv) выпускания жидкости из колонны системы колонн, приложения давления к жидкости и испарения жидкости посредством теплообмена в теплообменнике,

v) уменьшения давления по меньшей мере фракции воздуха, охлажденного и сконденсированного при втором давлении на выходе, до промежуточного давления между первым давлением на выходе и вторым давлением на выходе, по меньшей мере частичного испарения указанного воздуха в теплообменнике, необязательного нагревания указанного воздуха в теплообменнике, отличающийся тем, что по меньшей мере часть этого воздуха направляют во второй компрессор с целью сжатия до второго давления на выходе.

Очищенный и охлажденный воздух направляют из первого компрессора в систему колонн с целью его разделения в них.

Согласно другим необязательным аспектам настоящего изобретения, которые могут быть объединены друг с другом:

уменьшение давления проводят в по меньшей мере одном клапане, уменьшение давления проводят в по меньшей мере одной турбине с выполнением работы,

температура по меньшей мере фракции перед уменьшением давления меньше,

чем сумма температуры испарения жидкости и минимального температурного перепада в теплообменнике,

второй компрессор представляет собой многоступенчатый компрессор,

указанное по меньшей мере третье давление представляет собой по меньшей мере давление на входе одной из ступеней второго компрессора,

ступень второго компрессора приводится в действие средством для уменьшения давления текучей среды способа,

температура на входе средства для уменьшения давления меньше, чем температура окружающей среды,

по меньшей мере одна ступень второго компрессора имеет температуру всасывания, которая меньше, чем температура окружающей среды,

температура всасывания больше, чем температура испарения жидкости, но близка к ней,

жидкость представляет собой поток, обогащенный кислородом, жидкость представляет собой поток, обогащенный азотом,

производственный поток жидкого продукта или продуктов составляет не более 10% от подаваемого воздуха, предпочтительно не более 5% подаваемого воздуха.

Согласно другому аспекту настоящего изобретения предоставлено устройство для разделения воздуха криогенной дистилляцией в системе колонн, содержащей первую колонну и вторую колонну, работающую при более низком давлении, чем первая колонна, дополнительно содержащее:

i) первый компрессор для сжатия подаваемого воздуха до первого давления на выходе, превышающего по меньшей мере на один бар давление первой колонны, предпочтительно по сути равного давлению первой колонны,

ii) второй компрессор и средство для направления первой части воздуха при первом давлении на выходе во второй компрессор с целью сжатия воздуха до второго давления на выходе,

iii) теплообменник, в котором по меньшей мере часть воздуха при втором давлении на выходе охлаждают и конденсируют,

iv) средство для выпускания жидкости из колонны системы колонн, средство для повышения давления жидкости, средство для направления жидкости под давлением в теплообменник и средство для выпускания испаренной жидкости из теплообменника,

v) средство для уменьшения давления фракции воздуха, охлажденного и сконденсированного при втором давлении на выходе, средство для направления указанной воздушной текучей среды в теплообменник, средство для направления по меньшей мере части указанного воздуха, который был испарен в теплообменнике при по меньшей мере третьем давлении, промежуточном между первым и вторым давлениями на выходе, во второй компрессор с целью сжатия до второго давления на выходе, и

vi) средство для направления очищенного и охлажденного воздуха в систему колонн с целью разделения в ней.

В соответствии с другими необязательными аспектами настоящего изобретения: первая емкость для хранения и необязательно вторая емкость для хранения независимы от системы колонн, устройство содержит турбину для уменьшения давления фракции вспомогательного потока, сжатого во втором компрессоре.

Изобретение теперь будет описано более подробно со ссылкой на фигуры 3, 5 и 6, которые представляют собой схемы циркуляции текучих сред, представляющие способы для криогенного разделения воздуха согласно настоящему изобретению, и фигуру 4, которая представляет собой диаграмму теплообмена для теплообменника 5 по фиг. 3.

В варианте осуществления по фиг. 3 в установке 1 разделения воздуха использована двойная колонна 2, содержащая первую колонну 8 и вторую колонну 9, доступные для применения, которые термически соединены ребойлером/конденсатором 10. Весь подаваемый воздух сжимают в компрессоре 6 до давления, превышающего по меньшей мере на один бар давление первой колонны 8, предпочтительно по сути равного давлению первой колонны 8, что делает возможным падение давления в промежуточных трубах, посредством которого подаваемый воздух очищается в установке очистки 7 и делится на три части.

Поток 502 направляют в бустер 503, охлаждают в водяном охладителе (не показан) и затем вновь охлаждают в теплообменнике 5, а затем снижают его давление в турбине 501, соединенной с бустером 503. Воздух 502 со сниженным давлением направляют во вторую колонну.

Другую часть 507 воздуха направляют в теплообменник 5 при давлении, по сути равном таковому в первой колонне 8.

Третий поток 505 сжимают в компрессоре 230 и направляют в теплообменник, где он конденсируется. В этом случае считают, что компрессор 230 представляет собой центробежный компрессор, содержащий четыре ступени 230А, 230В, 230С и 230D, например, относящийся к типу со встроенным редуктором, охлаждаемый водяными промежуточными охладителями 232А, 232В, 232С и конечным охладителем 232D. Давление всасывания компрессора составляет 5,5 бар абсолютного давления, промежуточные давления составляют 10,2 бар абсолютного давления, 18,9 бар абсолютного давления и 35,1 бар абсолютного давления, и конечное давление на выходе составляет 65 бар абсолютного давления. Поток всасывания составляет 26,5% от общего потока воздуха. Сжиженный воздух разделяют между первой колонной 8, второй колонной 9 и на фракции, подлежащие уменьшению давления в клапанах 116А, 116В и 116С.

Поток жидкости, обогащенной кислородом, LR, подвергают снижению давления и направляют с первой колонны во вторую колонну. Поток жидкости, обогащенной азотом, LP, подвергают снижению давления и направляют с первой колонны во вторую колонну.

Чистый жидкий азот NLMP получают посредством первой колонны 8, вновь охлаждают в теплообменнике 24, подвергают снижению давления в клапане 143 и направляют в емкость 144 для хранения. Газообразный азот 39 высокого давления выпускают в верхней части первой колонны и нагревают в теплообменнике с образованием потока 40 продукта. Жидкий кислород OL выпускают из нижней части второй колонны 9, повышают его давление насосом 37 и направляют частично в форме потока 38 в теплообменник 5, где он испаряется посредством обмена теплотой с воздухом под давлением с образованием газообразного кислорода под давлением. Остаток жидкого кислорода 52 выпускают в форме жидкого продукта. Верхний газовый поток NR, обогащенный азотом, выбрасывают из второй колонны 9 и нагревают в теплообменнике 5 в форме потока 33.

Аргон получают посредством применения колонны 3 неочищенного аргона и колонны 4 очищенного аргона. В колонну неочищенного аргона подают поток 16, выходящий из второй колонны 9. Жидкостный поток 17 направляют из нижней части колонны 3 неочищенного аргона во вторую колонну 9. Жидкость, обогащенную кислородом, направляют в верхний конденсатор 12 колонны 3 посредством клапана 26 и подвергают выпариванию с образованием потока 27, который направляют обратно во вторую колонну. Поток 19 продукта направляют в конденсатор 20, и там он образует поток 19. Поток 19 конденсируют в теплообменнике 20 и разделяют на поток 48, который направляют в поток 33 отходов в точке пересечения 50, и другой поток. Другой поток направляют посредством клапана 21 в колонну 4.

Колонна 4 очищенного аргона производит поток 45 продукта. В верхний конденсатор 13 колонны 4 очищенного аргона подают жидкость LP, богатую азотом, выходящий из первой колонны, посредством клапана 34, и испаренный азот выпускают посредством клапана 35 в форме потока 33 и охлаждают в доохладителе 24. Нижний ребойлер 14 колонны очищенного аргона нагревают посредством применения воздуха, и сжиженный воздух 23 направляют в первую колонну.

Продувочный поток 46 выпускают схожим образом.

Жидкость 43, богатую азотом, собирают посредством клапана 143 в емкость 144 для хранения.

В конденсатор 20 подают жидкость LP, богатую азотом, посредством клапана 31, и испаренную жидкость направляют посредством клапана 32 в поток 33 отходов.

После охлаждения и конденсации в теплообменнике 5 по направлению к холодному концу теплообменника, поток 505 воздуха при 65 бар разделяют на две части. Часть воздуха подвергают снижению давления в клапане 231 и направляют в колонны 8 и 9 в жидкой форме.

Остаток воздуха 107 делят на три фракции 107А, 107 В и 107С.Фракция воздуха 107А, рециркулируемая между первой ступенью 230А и второй ступенью 230В, соответствует 1,08% от общего потока воздуха. Его давление снижают в клапане 116А от 65 бар абсолютного давления до приблизительно 10,2 бар абсолютного давления и вводят в теплообменник 5, где он испаряется, нагревают после испарения с образованием рециркулирующего воздуха 107А.

Фракция воздуха 107 В, рециркулируемая между второй ступенью 230В и третьей ступенью 230С, соответствует 0,84% от общего потока воздуха. Его давление снижают в клапане 116В от 65 бар абсолютного давления до приблизительно 18,9 бар абсолютного давления и вводят в теплообменник 5, где он испаряется, нагревают после испарения с образованием рециркулирующего воздуха 107 В.

Фракция воздуха 107С, рециркулируемая между третьей ступенью 230С и четвертой ступенью 230D, соответствует 22,08% от общего потока воздуха. Его давление снижают в клапане 116С от 65 бар абсолютного давления до приблизительно 35,1 бар абсолютного давления и вводят в теплообменник 5, где он испаряется, нагревают после испарения с образованием рециркулирующего воздуха 107С.

Эти три фракции воздуха представляют общий рециркулирующий поток воздуха, составляющий 24% от общего потока воздуха, что означает, что текучая среда 505 соответствует потоку, составляющему 50,5% от общего воздушного потока и что поток через клапан 231 составляет 26,5%. Испарение трех фракций 107А, 107 В и 107С воздуха происходит в теплообменнике 5 при температурах, составляющих приблизительно -166°С, -155°С и -142°С соответственно, как можно видеть на фиг. 4, что ниже, чем температура испарения кислорода, которая составляет приблизительно -125°С.Требуется добавление фазового разделителя, если поток с уменьшенным давлением представляет собой двухфазную текучую среду, при этом жидкую фазу вводят в теплообменник 5 и паровую фазу смешивают с потоком 107. Термин «конденсация» охватывает конденсацию парообразной формы в жидкую или частично жидкую форму. Он также охватывает псевдоконденсацию сверхкритической текучей среды при ее охлаждении от температуры, большей чем сверхкритическая температура, до температуры, меньшей чем сверхкритическая температура.

На фиг. 4 показана диаграмма обмена, соответствующая способу на фиг. 3.

Менее оптимизированная альтернативная форма по фиг. 3 должна предполагать разделение потока 107 на одну или две фракции и рециркуляцию этих фракций после испарения, с возвратом в компрессор 230.

С целью упрощения вышеописанного способа, принимая во внимание малый расход 107А и 107В, возможно удерживать одну рециркулируемую фракцию 107С воздуха.

Клапаны 231, 116А, 116В и 116С могут быть заменены гидравлическими турбинами, то есть уменьшающей давление системой, которая выполняет работу, с целью уменьшения необратимости, связанной с изоэнтальпическим уменьшением давления. Эти гидравлические турбины могут быть установлены параллельно или последовательно.

Компрессор 230 в общем случае считается машиной, приводимой в действие мотором, но также может приводиться в действие паровой турбиной или газовой турбиной (той же, которая используется для главного воздушного компрессора 6). В качестве альтернативы любая из четырех ступеней 230А, 230 В, 230С и 230D компрессора могут приводиться в действие средством для уменьшения давления любой из текучих сред этого процесса криогенного разделения воздуха, предпочтительно при низкой температуре. Кроме того, любая из четырех ступеней 230А, 230В, 230С и 230D компрессора может иметь температуру всасывания, которая ниже, чем температура окружающей среды, предпочтительно немного больше, чем температура испарения кислорода, составляющая приблизительно -125°С. В единицах удельной энергии (кВтч/Нм3⋅О2), если метод из известного уровня техники соответствует 100, удельная энергия, требуемая для получения кислорода при 40 бар абсолютного давления согласно настоящему изобретению составляет 92,9, то есть она дает экономию в 7,1%.

Фракции 107А, 107В и 107С могут быть отделены от части воздуха, проходящего через 231 и отведены из теплообменника 5 при температуре, большей чем температура холодного конца теплообменника 5.

Способ может быть изменен с целью испарения прокачиваемого жидкого азота, применяемого в качестве дополнительного потока или в качестве потока, замещающего поток прокачиваемого кислорода.

Подобным образом возможно использовать азотный цикл (а не воздушный цикл) в альтернативной форме, не охваченной формулой настоящего изобретения. В этом случае в компрессор 230 нужно подавать по меньшей мере часть газообразного азота 40 под высоким давлением.

Подобным образом возможно использовать настоящее изобретение для уменьшения расчетного давления теплообменника 5, то есть второго давления воздуха, с меньшим перерасходом энергии, с помощью рециркуляции потока 107.

Изображенные способы показывают двухколонные системы, но легко можно понять, что данное изобретение относится к трехколонным системам.

Они также могут быть использованы с технологическими циклами, производящими кислород низкой чистоты (обычно 95% О2 вместо 99,5% О2), такие как технологические циклы «с двойным испарителем».

В варианте осуществления по фиг. 5 предоставлено применение системы по фиг. 3 для рекуперации холода от жидкого кислорода более независимым образом, начиная с установки 101 разделения воздуха.

В частности, к установке хранения добавлены емкости 131, 152 для хранения жидкости, которые высвобождают криогенные жидкости с целью отсоединения производства кислорода ASU от потребления клиентом. Кроме того, они позволяют уменьшить потребление энергии в пиковые периоды без уменьшения потока кислорода, идущего к конечному пользователю и позволяют увеличить потребление водорода в непиковые периоды без увеличения потока кислорода в направлении конечного пользователя.

Подаваемый воздух сжимают в компрессоре 6, очищают в установке 7 очистки и разделяют на две части.

Поток 505 сжимают в компрессоре 230 и направляют в теплообменник, где он частично подвергается испарению или «псевдоиспарению», поскольку его давление превышает критическое. В этом случае считают, что компрессор 230 представляет собой центробежный компрессор, содержащий четыре ступени 230А, 230В, 230С и 230D, например, относящийся к типу со встроенным редуктором, охлаждаемый водяными промежуточными охладителями 232А, 232В, 232С и конечным охладителем 232D. Давление всасывания компрессора составляет 5,5 бар абсолютного давления, промежуточные давления составляют 10,2 бар абсолютного давления, 18,9 бар абсолютного давления и 35,1 бар абсолютного давления, и конечное давление составляет 65 бар абсолютного давления. Поток всасывания составляет 23% от общего потока воздуха, когда криогенная жидкость не сохраняется в хранилище или отбирается из него.

Поток 505 разделяют на первый вторичный поток 505А, который идет непосредственно в теплообменник 5, и второй вторичный поток, который идет в холодильную установку 102 с целью охлаждения до -5°С и введения в теплообменник 5.

В промежуточной точке теплообменника 5 при температуре, составляющей -124°С, первую фракцию воздуха под высоким давлением выпускают и направляют в двухфазный средство для уменьшения давления 116D, заново вводят в теплообменник 5 с целью нагревания и рециркуляции при 35,1 бар абсолютного давления в компрессоре 230 на ступени 230D в качестве потока 107D. Поток первой фракции составляет 18,4% от общего потока воздуха.

Вторую фракцию охлаждают до -192,2°С посредством пропускания полностью через теплообменник 5 и снижают ее давление в клапане 231 с целью направления в установку 131 хранения жидкого воздуха (LAIR) в виде потока 234. Поток этой второй фракции составляет лишь 23% от общего потока воздуха, выходящего из главного воздушного компрессора 6.

Фракцию 107 выпускают из холодного конца теплообменника 5 и разделяют на три части. Фракция воздуха 107А, рециркулируемая между первой ступенью 230А и второй ступенью 230 В, соответствует 1,1% от общего потока воздуха. Его давление снижают в клапане 116А от 65 бар абсолютного давления до приблизительно 10,2 бар абсолютного давления и вводят в теплообменник 5, где он выпаривается, нагревают после испарения с образованием рециркулирующего воздуха 107А.

Фракция воздуха 107 В, рециркулируемая между второй ступенью 230 В и третьей ступенью 230С, соответствует 3,15% от общего потока воздуха. Его давление снижают в клапане 116 В от 65 бар абсолютного давления до приблизительно 18,9 бар абсолютного давления и вводят в теплообменник 5, где он испаряется, нагревают после испарения с образованием рециркулирующего воздуха 107В.

Давление фракции 107С воздуха снижают в клапане 116С с 65 бар абсолютного давления до приблизительно 1,2 бар абсолютного давления и вводят в теплообменник 5, где он испаряется, нагревают после испарения с образованием рециркулирующего воздуха 107С, который может быть использован для регенерации очистителей воздуха, если ASU 101 не работает. Это представляет 4,45% от общего потока воздуха.

Эти три фракции 107А, 107В и 107С воздуха и первая фракция воздуха с уменьшенным в турбине 116D давлением представляют общий рециркулирующий поток воздуха, равный 27,1% от общего потока воздуха, выходящего из компрессора 230, что означает, что текучая среда 505 представляет 50,1% от общего потока воздуха, выходящего из главного компрессора 6, и поток, проходящий через клапан 231, соответствует 23% от общего потока воздуха.

Емкость 152 для хранения жидкого кислорода, подаваемого в нее ASU 101, снабжает кислородом 151 систему. Насос 37 для жидкого кислорода повышает давление кислорода до требуемого уровня перед введением в теплообменник 5, где он подвергается испарению или псевдоиспарению.

В ASU 101 подают воздух 510, выходящий из того же компрессора 6 (MAC), и жидкий воздух 235, который используют для компенсирования производства жидкого кислорода 150.

Поток 510 охлаждают в теплообменнике, независимом от теплообменника 5, посредством теплообмена с газообразным азотом, выходящим из установки разделения воздуха (не показана). Возможно охлаждать холодный воздух в теплообменнике 5, но это сделает систему менее гибкой.

Подобным образом возможным является размещение установки разделения воздуха и этой системы для рекуперации холода в разных местах. В этом случае будет существовать компрессорная система, подающая воздух в ASU и другую компрессорную систему, подающую воздух в систему рекуперации холода, и транспортировка жидкого воздуха 235 и жидкого кислорода 150 может быть проведена посредством цистерны или трубопровода. Емкости 152 и 131 для хранения жидкости также должны быть дублированы на каждом участке.

Также могут быть в наличии отдельные компрессорные системы, снабжающие воздухом ASU и систему рекуперации холода, когда две установки расположены в одном месте, если это считается более удобным и/или более эффективным. В частности, это касается случая, когда две установки не работают одновременно с одинаковой производительностью. Один компрессор будет нуждаться в точной процедуре измерения и будет терять свою эффективность при низкой производительности. С другими компрессорными системами возможно оптимизировать процедуру измерения на каждом приборе.

С целью упрощения вышеописанного способа, принимая во внимание малый расход 107А и 107В, возможно провести одну рециркулируемую фракцию 107D воздуха и воздух под низким давлением в установку 107С очистки.

Клапаны 231, 116А, 116В и 116С могут быть заменены турбинами, которые уменьшают давление жидкости, то есть уменьшающей давление системой, которая выполняет работу, с целью уменьшения необратимости, связанной с изоэнтальпическим уменьшением давления. Эти турбины, которые уменьшают давление жидкости, могут быть установлены параллельно или последовательно.

Во время непиковых периодов, когда стоимость электричества ниже заданного значения, установка разделения воздуха работает, так что количество жидкого кислорода, хранимого в емкости 152 для хранения, увеличивается. Количество жидкого кислорода, испаренного в теплообменнике 5, меньше чем жидкого кислорода, полученного установкой разделения воздуха.

Воздух в клапан 116С не направляют, и регенерируют установку очистки 7 с применением потока азота, выходящего из установки 101 разделения воздуха.

Потоки 510 воздуха направляют в установку разделения воздуха через теплообменник, независимый от теплообменника 5, и поток воздуха 235 направляют в установку разделения воздуха из емкости 131 для хранения, и жидкий кислород 150 направляют в емкость 152 для хранения. Однако количество жидкого воздуха, направленного в сосуд 131, превышает количество воздуха, выпущенного из него, и количество жидкого кислорода, направленного в сосуд 152, превышает количество жидкого кислорода, выпущенного из него.

Во время пиковых периодов, когда стоимость электричества больше заданного значения, установка разделения воздуха не работает или работает с низкой производительностью, составляющей в целом 50% или менее от максимальной производительности, даже если значение произведенного кислорода составляет гораздо больше 50% максимальной производительности. Направления потока воздуха в установку разделения воздуха посредством потоков 510 и 235 не происходит. Жидкий кислород, хранимый в емкости 152, испаряют с получением газового потока кислорода. Регенерацию установки очистки 7 проводят с применением потока 107С.

Жидкий воздух, полученный испарением жидкого кислорода, хранят в емкости 131 для хранения во время пиковых периодов, и при этом не направляют газообразный или жидкий воздух в установку 101 разделения воздуха.

Способ может быть изменен с целью испарения прокачиваемого жидкого азота, применяемого в качестве дополнительного потока или в качестве потока, замещающего поток прокачиваемого кислорода.

Схожим образом возможно использовать азотный цикл (а не воздушный цикл), как видно на фиг. 6. В этом случае в компрессор 230 подают по меньшей мере часть газообразного азота 40 под высоким давлением. Однако в этом случае нужно иметь доступный источник азота, выходящего из установки 101 разделения воздуха, работающей с уменьшенной производительностью, или из других установок разделения воздуха, необязательно через трубу для азота. Это является причиной, по которой воздух является предпочтительной текучей средой для такого применения, поскольку он независимо доступен для любой установки разделения воздуха.

В этом случае весь подаваемый воздух сжимают в главном воздушном компрессоре 6 до давления, требуемого для разделения воздуха в ASU 101.

Сжатый азот охлаждают и конденсируют в теплообменнике 5.

Сжатый азот затем разделяют на по меньшей мере две части, в данном примере представлены три части, уменьшают его давление до по меньшей мере двух разных давлений, и испаряют в теплообменнике 5.

Испаренный азот, поступающий из клапанов 116А и 116В, направляют обратно в промежуточные положения азотного компрессора 230, и испаренный азот, выходящий из клапана 116С, может быть использован для регенерации установки очистки, если установка разделения воздуха не работает.

Давление полученного 234 жидкого азота снижают в клапане 231 и хранят в установке 131 хранения для использования.

Таким образом, жидкий кислород можно испарять вместо азота в периодах, во время которых установка разделения воздуха не работает, например, периодах, во время которых электричество особенно дорогое.

Эти альтернативные формы настоящего изобретения могут быть использованы для рекуперации холода из резервной системы жидкого кислорода/азота в случае запланированной неготовности к работе (обслуживание) или незапланированной неготовности к работе (авария) установки или установок разделения воздуха.

Изображенные способы показывают двухколонные системы, но легко можно понять, что данное изобретение относится к трехколонным системам. Оно также может быть использовано с технологическими циклами, производящими кислород низкой чистоты (обычно 95% О2 вместо 99,5% О2), такие как технологические циклы «с двойным испарителем».

Реферат

Изобретение относится к криогенной технике. Способ разделения воздуха криогенной дистилляцией в системе колонн, содержащей первую колонну (8) и вторую колонну (9), работающую при более низком давлении, чем первая колонна, включает этапы сжатия всего подаваемого воздуха в первом компрессоре (6) до первого давления на выходе, превышающего по меньшей мере на 1 бар давление первой колонны, направления первой части воздуха при первом давлении на выходе во второй компрессор (230) и сжатия воздуха до второго давления на выходе, охлаждения и конденсации по меньшей мере части воздуха при втором давлении на выходе в теплообменнике (5), выпускания жидкости (OL) из колонны системы колонн, приложения давления к жидкости (37) и выпаривания жидкости посредством теплообмена в теплообменнике (5), и уменьшения давления части сжатого воздуха до второго давления на выходе, по меньшей мере частичного выпаривания указанного воздуха (107) в теплообменнике, дополнительного нагревания указанного воздуха в теплообменнике и направления по меньшей мере части этого воздуха во второй компрессор (108). Техническим результатом является уменьшение потребления энергии. 2 н. и 13 з.п. ф-лы, 6 ил.

Комментарии