Комплексное хранение жидкости - RU2531099C1

Код документа: RU2531099C1

Чертежи

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В данной области техники хорошо известны азотные ожижители, обычно сопряженные, к примеру, с генератором азота или воздухоразделительной установкой (ВРУ). Ожижители могут быть использованы для ожижения газообразного азота низкого давления, например, из ВРУ. Ожижители могут также принимать, по меньшей мере, часть своего питающего материала из ВРУ при более высоком давлении и/или при криогенных температурах с целью сжижения.

В традиционных способах сжижения азот высокого давления охлаждают до криогенных температур для образования плотнофазной текучей среды (например, текучей среды ниже критической температуры и выше критического давления), а затем уменьшают давление, как правило, за счет использования клапана или расширителя плотной текучей среды, при этом она образует главным образом жидкость с некоторым количеством мгновенно выделяющегося пара. Эту двухфазную смесь затем подают в сепаратор. Холодный расширитель также обычно выпускает в сепаратор пар или слегка сжиженный поток. Пар из сепаратора заново разогревают до температуры окружающей среды, а затем рециркулируют в процесс, при этом жидкость переохлаждают перед подачей, к примеру, в изолированный резервуар для хранения жидкости. Это переохлаждение может осуществляться путем снижения давления во втором сепараторе при более низком давлении или опосредованно в переохладителе за счет теплообмена с кипящей жидкостью при низком давлении. Использование переохладителя позволяет поддерживать достаточное давление жидкости для передачи ее на хранение без использования, к примеру, насосов.

Партии жидкости, произведенные в ожижителе, могут храниться, например, в изолированном резервуаре для хранения жидкости с последующим использованием или могут перевозиться автоцистернами, в то время как другие партии жидкости могут быть возвращены в ВРУ, например, для обеспечения охлаждения.

Если использован второй сепаратор, то во избежание использования дополнительных насосов второй сепаратор должен быть приподнят над уровнем резервуара для хранения.

Однако хранение жидкости в изолированных резервуарах для хранения не является простым решением. В конечном счете из-за несовершенства изоляции, к примеру, в изолированный резервуар для хранения жидкости из окружающей среды просачивается тепло. Кроме того, часть жидкости, хранящейся в изолированных резервуарах для хранения жидкости, испаряется и требует производства дополнительной жидкости для компенсации этих потерь. Обычно холодный пар, который образуется в результате испарения жидкости в изолированной емкости для хранения жидкости, выбрасывается в атмосферу во избежание роста давления в изолированном резервуаре для хранения жидкости, но тогда в ходе реализации этого способа способность к рефрижерации утрачивается.

Соответственно, ранее описанные азотные ожижители, сопряженные с установками ВРУ, были проблематичны по нескольким причинам. Во-первых, извлечение мгновенно выделяющегося пара или холодного выкипающего пара из изолированного резервуара с жидким азотом требует использования холодного вентилятора. Холодные вентиляторы использовали для создания давления на мгновенно выделяющийся пар или холодный выкипающий пар из резервуара, так чтобы он находился под достаточным давлением для его отправки обратно в ожижитель или ВРУ с целью обеспечения его охлаждения для извлечения. Однако при использовании вентилятора может быть извлечена только часть рефрижерации, поскольку мощность вентилятора в конечном счете добавляется к холодному потоку выкипающего пара в качестве тепла. Кроме того, вентиляторы неудобны и дороги в установке и обслуживании, а также придают дополнительную сложность данным системам и способам, что делает использование вентиляторов неэкономичным

Во-вторых, использование жидкоазотных сепараторов холодного конца усложняет способ и делает его более дорогостоящим для реализации, так как все они должны быть заключены в изолированный термоконтейнер. С большими и сложными термоконтейнерами трудно иметь дело при планировании маршрутов доставки, поскольку определенных мест назначения может быть трудно или даже невозможно достичь с такими крупными предварительно изолированными грузами (например, термоконтейнерными грузами).

В-третьих, способы сжижения, как правило, включают в себя переохладители для уменьшения мгновенно выделяющегося газа, образующегося в резервуаре. Такие переохладители также добавляют способу нежелательные стоимость и сложность.

Кроме того, когда в ранних ожижителях (т. е. ожижителях, применяемых до ожижителей сегодняшнего уровня техники) использовался один расширитель и только одно сепарирующие устройство, эти первые ожижители были относительно неэффективны. Для повышения эффективности ожижителей в более поздних конструкциях ожижителей использовались несколько расширителей и несколько сепараторов для извлечения мгновенно выделяющихся паров при промежуточном давлении. На протяжении многих лет и по сей день извлечение мгновенно выделяющихся паров при промежуточном давлении считалось необходимым, поскольку мгновенно выделяющийся пар, образующийся при попадании жидкого продукта в резервуар для хранения жидкости, является нежелательным и таким образом должен быть выброшен в атмосферу для управления давлением в резервуаре. Такой выброс, конечно, привел бы к потере ценной рефрижерации от мгновенно выделяющихся паров.

Таким образом, в отрасли промышленных газов существует необходимость в простом и недорогом способе сжижения с эффективным и полезным извлечением мгновенно выделяющихся паров и выкипающих паров из резервуара без сложностей холодных вентиляторов, сепараторов холодного конца или переохладителей.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Описанные варианты осуществления отвечают потребностям данного уровня техники, обеспечивая упрощенный и эффективный ожижитель с использованием резервуара для хранения жидкости в качестве сепаратора мгновенно выделяющихся паров и извлечения мгновенно выделяющегося пара и выкипающего пара из хранилища через ожижитель. Из конструкции ожижителя и способа можно исключить сепараторы и переохладители. Поскольку холодный участок ожижителя представляет собой, по существу, только теплообменник и трубопроводы, он может быть изолирован напрямую, а отдельная термоконтейнерная конструкция исключена. В описанных вариантах осуществления использованы конструкция и способ, противоположные общепринятым для создания эффективных конструкций ожижителя и способов.

Производство жидкости в отдельном ожижителе, а не в установке ВРУ имеет оперативные преимущества, такие как его легко включить и выключить в зависимости от потребности, однако оно имеет и существенные недостатки высоких капитальных затрат и низкой эффективности, связанные с отдельной производственной установкой. В целом, увеличение эффективности способа увеличит капитальные затраты, а капитальные затраты должны увеличиваться для повышения эффективности. Описанные способ и система позволяют снизить эти капитальные затраты при одновременном повышении эффективности.

В одном варианте осуществления описан способ сжижения газа, содержащий подачу подаваемого потока в ожижитель, содержащий, по меньшей мере, теплый расширитель и холодный расширитель, сжатие подаваемого потока в ожижителе до давления, превышающего его критическое давление, и охлаждение сжатого подаваемого потока до температуры ниже его критической температуры с целью образования плотнофазного потока высокого давления, отвод плотнофазного потока высокого давления из ожижителя и снижение давления плотнофазного потока высокого давления в устройстве расширения с целью образования результирующего двухфазного потока, а затем непосредственную подачу результирующего двухфазного потока в резервуар хранения, а также объединение мгновенно выделяющейся части результирующего двухфазного потока с выкипающим паром из жидкости в резервуаре с образованием объединенного потока пара, при этом температура плотнофазного потока высокого давления ниже, чем температура выпускного потока холодного расширителя.

В другом варианте осуществления раскрыта система сжижения атмосферного газа, содержащая первый трубопровод для приема подаваемого потока, ожижитель, соединенный по текучей среде с первым трубопроводом для сжатия и охлаждения подаваемого потока с целью образования плотнофазного потока текучей среды высокого давления, в котором ожижитель содержит, по меньшей мере, теплый расширитель, холодный расширитель, компрессор для сжатия подаваемого потока до давления, превышающего его критическое давление, а также теплообменник для охлаждения сжатого подаваемого потока до температуры ниже критической температуры, второй трубопровод, соединенный по текучей среде с ожижителем для приема плотнофазного потока высокого давление из ожижителя, первое устройство расширения, соединенное по текучей среде со вторым трубопроводом для снижения давления плотнофазного потока высокого давления с целью образования результирующего двухфазного потока, третий трубопровод, соединенный по текучей среде с первым устройством расширения для приема двухфазного расширенного потока, а также резервуар хранения, соединенный по текучей среде с третьим трубопроводом для приема и хранения двухфазного расширенного потока, при этом резервуар рассчитан на работу при давлении на уровне или ниже 1,5 бара, а теплообменник выполнен таким образом, что температура плотнофазного потока высокого давления ниже, чем температура выпускного потока холодного расширителя

КРАТКОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ВИДОВ ЧЕРТЕЖЕЙ

Вышеприведенное краткое изложение сущности изобретения, а также последующее подробное описание примерных вариантов осуществления лучше усвоить в сочетании с приложенными чертежами. В целях иллюстрации вариантов осуществления на чертежах показаны примерные конструкции, однако изобретение не ограничено описанными конкретными способами и инструментарием.

На чертежах:

Фиг. 1 представляет собой блок-схему примерного способа использования резервуара для хранения жидкости в качестве сепаратора мгновенно выделяющегося пара, а также извлечения мгновенно выделяющегося пара и выкипающего пара из резервуара через ожижитель согласно настоящему изобретению.

Фиг. 2 представляет собой блок-схему альтернативного примерного способа, включающего в себя иную конфигурацию ожижителя.

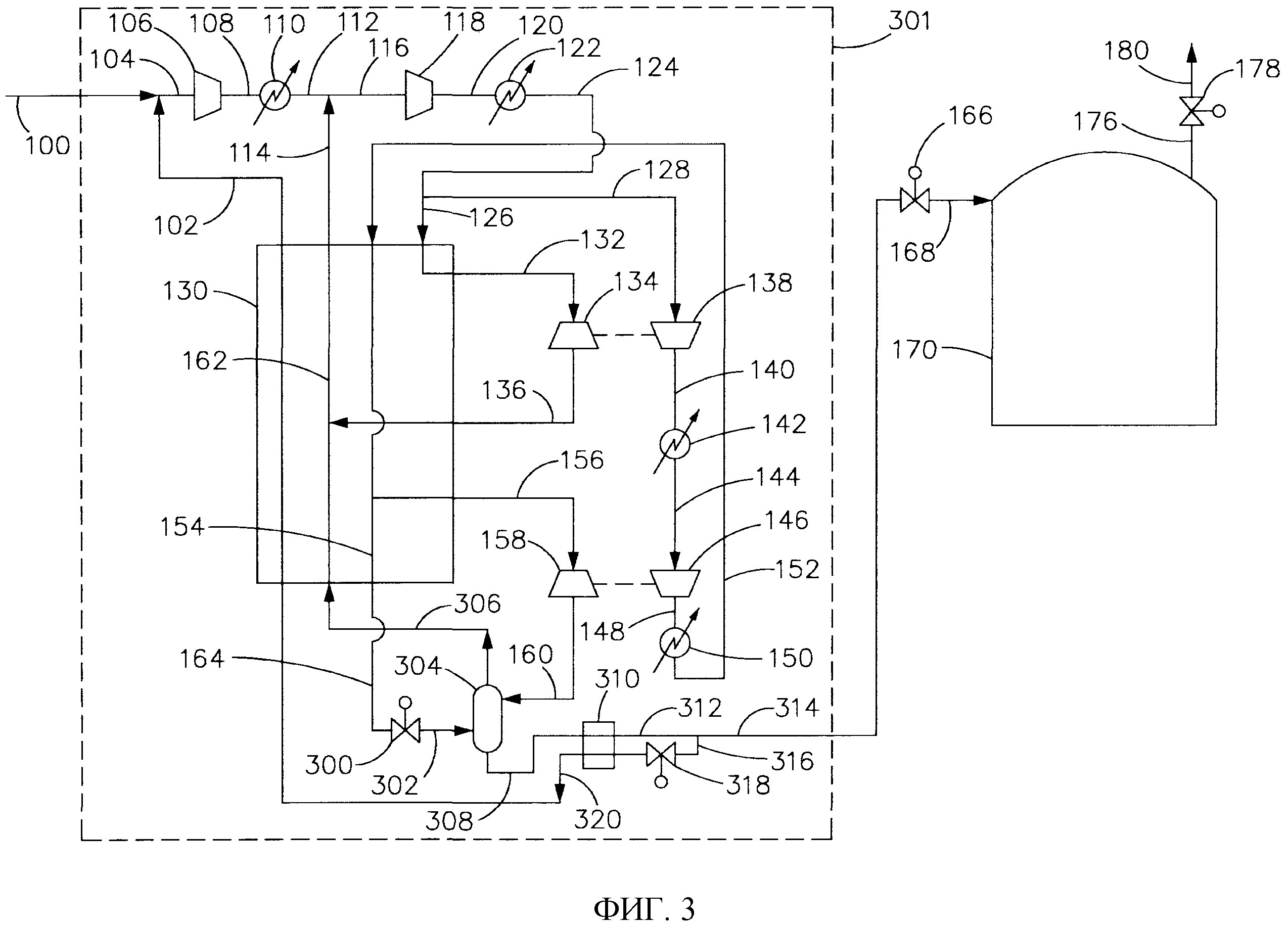

Фиг. 3 представляет собой блок-схему описанного ранее способа с той же конфигурацией расширителя, что и на фиг. 1, при этом способ включает в себя сепаратор холодного конца и переохладитель, однако не содержит извлечение мгновенно выделяющегося пара и выкипающего пара из резервуара, и

Фиг. 4 представляет собой блок-схему, иллюстрирующую различные пути интеграции примерного способа с фиг. 1 с воздухоразделительной установкой, при этом любой другой способ согласно изобретению может быть интегрирован с воздухоразделительной установкой подобным образом.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 показана примерная система и способ с использованием резервуара 170 для хранения жидкости в качестве сепаратора мгновенно выделяющегося пара и извлечением мгновенно выделяющегося пара и выкипающего пара из резервуара 170 для хранения жидкости через ожижитель 101. На фиг. 1 описан подаваемый поток 100 азота низкого давления, объединенный с нагретым потоком 102 мгновенно выделяющегося пара и выкипающего пара с образованием объединенного потока 104. Подаваемый поток 100 низкого давления может представлять собой азот или же это может быть другой газ или смесь газов, таких как воздух, кислород, аргон, оксид углерода, неон, этилен, гелий или, например, водород. Объединенный поток 104 затем сжимают в подающем компрессоре 106 примерно до 6 бар для образования сжатого потока 108. Сжатый поток 108 затем охлаждают в охладителе 110 для образования охлажденного потока 112. Охлажденный поток 112 затем объединяют с рециркуляционным потоком 114 для образования потока 116. Поток 116 затем сжимают в рециркуляционном компрессоре 118 примерно до 32 бар, что приводит к образованию сжатого потока 120. Поток 120 затем охлаждают в охладителе 122 с образованием потока 124. Поток 124 затем разделяют на потоки 126 и 128.

Поток 126 (опционально) охлаждают в теплообменнике 130 для образования потока 132. Поток 132 затем расширяют в теплом расширителе 134 примерно до 6 бар с целью образования теплого расширенного потока 136.

Поток 128 далее сжимают в компрессоре 138 теплого компандера для образования потока 140. Поток 140 затем охлаждают в доохладителе 142 теплого компандера с целью образования охлажденного потока 144. Охлажденный поток 144 затем снова сжимают в компрессоре 146 холодного компандера примерно до 65 бар для образования сжатого потока 148. Сжатый поток 148 затем снова охлаждают в доохладителе 150 компрессора холодного компандера для образования потока 152 высокого давления. Этот поток 152 высокого давления охлаждают в теплообменнике 130 до промежуточной температуры около 182 К, создавая потоки 154 и 156.

Поток 156 расширяют в холодном расширителе 158 для образования выходного потока 160. Выпускной поток 160 возвращают в холодный конец теплообменника 130, где его нагревают и смешивают с отходящим потоком 136 из теплого расширителя 134 с образованием потока 162. Поток 162 нагревают в теплообменнике 130 для образования рециркуляционного потока 114. Рециркуляционный поток 114 затем смешивают со сжатым подаваемым потоком 112 и подают на всасывание рециркуляционного компрессора 118.

Поток 154 дополнительно охлаждают в теплообменнике 130 для образования плотнофазного потока 164 высокого давления. Плотнофазный поток 164 высокого давления отводят из холодного конца теплообменника 130 при температуре около 96 К, уменьшают давление на одном или нескольких устройствах 166 расширения с образованием потока 168, при этом поток 168 подают непосредственно в резервуар 170 для хранения жидкости. Используемый здесь термин "подают непосредственно» означает, что обозначенный поток после выхода из одного или нескольких устройств 166 расширения подают в резервуар 170 для хранения жидкости по трубопроводу без использования какого-либо дополнительного аппарата, который изменял бы состав, температуру или давление обозначенного потока. Кроме того, используемый здесь термин "непосредственно соединенный" означает, что первое устройство или часть аппарата соединена со вторым устройством или частью аппарата без каких-либо промежуточных устройств или частей аппарата, приводящих к изменению состава, температуры или давления потока, проходящего, к примеру, через первое устройство на второе устройство.

Поток 168 подвергается мгновенному испарению в резервуаре 170 для хранения жидкости для создания, по существу, жидкости с некоторым количеством паров. Жидкость из потока 168 будет добавлена в жидкость, уже присутствующую в резервуаре 170 для хранения жидкости, при этом мгновенно выделяющийся пар будет объединен с выкипающим паром, уже присутствующим в резервуаре 170 для хранения жидкости. Объединенный поток 172 пара, состоящий из мгновенно выделяющегося пара и выкипающего пара, отводят из резервуара 170 для хранения жидкости и при нормальном рабочем режиме подают в теплообменник 130 ожижителя 101 в качестве потока 174. Поток 174 нагревают в теплообменнике 130 для образования нагретого потока 102 мгновенно выделяющегося пара и выкипающего пара и смешивают с подаваемым потоком 100 низкого давления для образования объединенного потока 104, поступающего на подпиточный компрессор 106 ожижителя 101.

Если ожижитель 101 не работает, выкипающие пары из резервуара 170 для хранения жидкости могут быть отведены из резервуара 170 для хранения жидкости в виде объединенного потока 172 и 176 пара, давление в котором уменьшено на одном или нескольких устройствах 178 расширения с образованием потока 180, выбрасываемого в атмосферу для управления давлением в резервуаре 170 для хранения жидкости.

Одним из существенных преимуществ этой системы является упрощенная конструкция. Теплообменник 130, расширители 134 и 158 и соединенные с ними трубопроводы могут быть изолированы по отдельности, например, с помощью таких изоляционных материалов, как минеральная вата, пенополиуретан, пеностекло, "криогель", или подходящим альтернативным материалом либо установлены в небольших местных термоконтейнерах, соединенных изолированной трубной обвязкой. Уменьшение размеров термоконтейнеров особенно важно, когда речь идет о планировании маршрутов доставки, потому что определенных мест назначения может быть трудно или невозможно достичь с большими предварительно изолированными грузами (например, термоконтейнерными грузами).

Кроме того, вопреки традиционным представлениям извлечение выкипающего пара из резервуара 170 для накопления жидкости удивительным образом повышает общую эффективность ожижителя 101 и системы хранения примерно на 0,5-1,0% (в зависимости от относительных размеров резервуара 170 для хранения жидкости, ожижителя 101 и качества изоляции резервуара) по сравнению с предыдущими конструкциями, в которых выкипающий газ не извлекали, поскольку его холод используют для частичного охлаждения продукта и снижения требуемой мощности ожижителя 101, а не выпускают его впустую непосредственно в атмосферу. Кроме того, снижается требуемый подаваемый поток азота (так как извлекают ранее выбрасываемый в атмосферу), что может привести к использованию меньшей ВРУ.

Если подаваемый поток 100 азота низкого давления на ожижителе 101 имеет достаточно высокое давление для подачи подаваемого потока 100 азота низкого давления непосредственно на всасывание рециркуляционного компрессора 118, подающий компрессор 106 также может быть исключен, в этом случае нагретый поток 102 мгновенно выделяющегося пара из резервуара и выкипающего пара 102 может выбрасываться в атмосферу через клапан с целью простого управления давлением в резервуаре 170 для хранения жидкости.

С удивительным и неожиданным результатом заявителями обнаружено, что если плотнофазный поток 164 высокого давления охладить ниже температуры выпускного потока 160 посредством косвенного теплообмена с извлеченным объединенным потоком 174 пара в теплообменнике 130, то уменьшение давления плотнофазного потока 164 высокого давления до давления выпускного потока 160 не приведет к генерации значимых количеств мгновенно выделяющихся паров, таким образом, при исключении дополнительных сепараторов и связанных с ним компонентов эффективность ожижителя 101 не уменьшается. По сути специалистам в данной области техники понятно, что этот примерный вариант осуществления устраняет необходимость в сепараторах и переохладителях (например, в сепараторе 304 и переохладителе 310 с фиг. 3) при сохранении высокого уровня эффективности. Например, в то время как в традиционных системах и способах могут использоваться два или более сепараторов для извлечения мгновенно выделяющихся паров при высоких и пониженных давлениях, раскрытые система и способ достигают того же результата без существенных капитальных затрат и существенного транспортного планирования при достижении равной или лучшей эффективности.

В другом варианте осуществления, как показано на фиг. 2, раскрыты система и способ, аналогичные представленным на фиг. 1, однако этот вариант осуществления содержит иное устройство расширителя. В этой системе и способе поток 124 из охладителя 122 рециркуляционного компрессора разделен на два потока 226 и 228, которые питают концы компрессора теплого и холодного компандеров 238 и 246, расположенных параллельно. Соответствующие выходные потоки 240 и 248 из теплого и холодного компандеров 238 и 246 объединяют в поток 249 и охлаждают в охладителе 250 перед подачей в теплообменник 130 в виде потока 252. Поток 252 охлаждают до первой промежуточной температуры в теплообменнике 130, прежде чем разделить на потоки 232 и 253.

Поток 232 расширяют в теплом расширителе 234 для образования потока 236 и в объединении с нагревающим выпускным потоком 160 образуют поток 162 на промежуточном участке теплообменника 130. Поток 253 дополнительно охлаждают до второй промежуточной температуры и снова разделяют на потоки 256 и 254. Поток 256 расширяют в холодном расширителе 258 для образования выпускного потока 160. Выпускной поток 160 затем нагревают в теплообменнике 130. Поток 254 дополнительно охлаждают в теплообменнике 130 с целью образования плотнофазного потока 164 высокого давления, который подают в резервуар 170 для хранения жидкости через устройство 166 расширения.

На фиг. 3 представлена блок-схема раскрытого ранее способа предшествующего уровня техники с той же конфигурацией расширителя, что показана на фиг. 1, но при этом способ не содержит извлечения мгновенно выделяющихся паров или выкипающих паров из резервуара. Фиг. 3 приведена для иллюстративных целей, а также для использования в целях сравнения с системой и способом с фиг. 1.

Как показано на фиг. 3, сепаратор 304 холодного конца и переохладитель 310 встроены в ожижитель 301 и извлечения мгновенно выделяющегося пара или выкипающего пара из резервуара 170 для хранения жидкости не происходит. Давление плотнофазного потока 164 высокого давления из холодного конца теплообменника 130 понижают на одном или нескольких устройствах 300 расширения и полученный двухфазный поток 302 затем подают в сепаратор 304 вместе с выпускным потоком 160 холодного расширителя, который может содержать некоторое количество жидкости. Поток 306 пара из сепаратора 304 нагревают в теплообменнике 130 до промежуточной температуры, где его объединяют с отходящим потоком 136 из теплого расширителя с образованием потока 162. Жидкий поток 308 из сепаратора 304 переохлаждают в переохладителе 310 примерно до 78 К с образованием потока 312. Давление части 316 переохлажденного потока 312 жидкости понижают на одном или нескольких устройствах 318 расширения, а затем ее выпаривают в переохладителе 310 с образованием потока 320 пара и нагревают в теплообменнике 130 с образованием потока 102. Оставшуюся часть 314 потока 312 переохлажденной жидкости подают в резервуар 170 для хранения жидкости через одно или несколько устройств 166 расширения с образованием потока 168, при этом поток 168 подают в резервуар 170 для хранения жидкости. Мгновенно выделяющийся пар и выкипающий пар из резервуара 170 для хранения жидкости выбрасывают в атмосферу с помощью потока 176 через устройство 178 расширения с образованием потока 180 (выбрасываемого в атмосферу) для управления давлением в резервуаре.

На фиг. 4 представлена блок-схема, иллюстрирующая несколько примерных вариантов интеграции системы ожижителя и способа с фиг. 1 с ВРУ или генератором азота. Например, подаваемый поток 100 азота низкого давления из теплого конца ВРУ может быть полностью или частично заменен одним или несколькими альтернативными подаваемыми потоками 400, 404 или 408.

Поток азота 400 высокого давления из теплого конца ВРУ или генератора азота также может быть смешан с потоком 112 из доохладителя 110 подающего компрессора с образованием потока 402, который затем может быть смешан с потоком 114 с образованием потока 116, подаваемого на рециркуляционный компрессор 118. В качестве альтернативного варианта поток 400 может быть смешан ниже по технологической линии от места, где поток 114 объединяют с потоком 112, либо между каскадами подающего компрессора 106 или рециркуляционного компрессора 118.

Поток азота 404 низкого давления из колонны низкого давления или переохладителя на холодном конце ВРУ может быть смешан с обратным потоком 174 низкого давления из резервуара 170 для хранения жидкости с образованием потока 406, который затем нагревают в теплообменнике 130.

Поток 408 холодного азота высокого давления из колонны высокого давления ВРУ или генератора азота, либо одиночной колонны генератора азота с одиночной колонной могут быть смешаны с выпускным потоком 160 из холодного расширителя 158 с образованием потока 410, который затем нагревают в теплообменнике 130.

Кроме того, отделенная часть потока 412 плотнофазного потока 164 высокого давления из холодного конца ожижителя может быть подана непосредственно на ВРУ или генератор азота для обеспечения охлаждения, в то время как оставшаяся часть 414 может быть подана в резервуар 170 для хранения жидкости. Используемый здесь термин "отделенная часть" потока обозначает часть, имеющую тот же химический состав, что и поток, из которого она была взята. Отделенная часть потока 412 может подаваться, например, на колонну высокого давления (HP), колонну низкого давления (LP), переохладитель или теплообменник воздухоразделительной установки (ВРУ).

ПРИМЕР

В Таблицах 1 и 2 приведены примерные величины расхода, температуры и давления для конфигураций и способов, представленных на фиг. 1 и 3. Конфигурация и способ, описанные на фиг. 1, имели результатом данные, приведенные в Таблице 1, при этом в резервуаре 170 для хранения жидкости производилось 300 тонн в день жидкого азота. Конфигурация и способ потребовали потребления приблизительно 5950 кВт электроэнергии.

Конфигурация и способ, описанные на фиг. 3, имели результатом данные, приведенные в Таблице 2, при этом в резервуаре 170 для хранения жидкости производилось 300 тонн в день жидкого азота. Эта конфигурация и способ потребовали потребления приблизительно 6000 кВт электроэнергии.

Важно отметить, что примерный способ, представленный на фиг. 1 и в Таблице 1, дает то же чистое количество (446 кмоль/ч) жидкого азота в резервуаре для хранения жидкости, но использует на 0,8% меньше энергии, чем в ранее раскрытом способе, приведенном на фиг. 3 и в Таблице 2, имеет меньший на 3% расход (поток 100) за счет извлечения мгновенно выделяющегося пара и выкипающего пара из резервуара для хранения жидкости (поток 174), а также устранения потерь выкипающего в атмосферу пара из резервуара (поток 176) и при этом обеспечивает значительную экономию капитальных затрат за счет исключения первого сепаратора, второго сепаратора или переохладителя и сопряженных с ними клапанов, органов управления и изоляционной оболочки. Поскольку холодная часть ожижителя содержит по существу только теплообменник и сопряженную трубную обвязку, оборудование ожижителя может быть изолировано непосредственно, при этом отдельная термоконтейнерная конструкция, необходимая для размещения в ней и изоляции первого сепаратора, второго сепаратора или переохладителя, а также сопряженных с ними клапанов и органов управления, может быть исключена, что значительно уменьшает размер термоконтейнера. Уменьшение размеров термоконтейнера особенно важно, когда речь идет о планировании маршрутов транспортировки, потому что определенных мест назначения может быть трудно или даже невозможно достичь с большими предварительно изолированными грузами (например, термоконтейнерными грузами).

Хотя объекты настоящего изобретения описаны применительно к предпочтительным вариантам осуществления различных фигур, следует понимать, что могут быть использованы и другие подобные варианты осуществления или же изменения и дополнения могут быть внесены в описанный вариант осуществления для выполнения той же функции в рамках настоящего изобретения. Таким образом, заявленное изобретение не должно ограничиваться каким-либо одним вариантом осуществления, а должно рассматриваться в пределах сущности и объема прилагаемой формулы изобретения.

Реферат

Группа изобретений относится к системе и способу сжижения газа. Способ сжижения газа содержит следующие этапы. Подаваемый поток вводят в ожижитель, содержащий, по меньшей мере, теплый расширитель и холодный расширитель. Подаваемый поток сжимают в ожижителе до давления выше критического давления и охлаждают сжатый подаваемый поток до температуры ниже критической температуры для образования плотнофазного потока высокого давления. Плотнофазный поток высокого давления отводят из ожижителя и снижают давление плотнофазного потока высокого давления в устройстве расширения для образования результирующего двухфазного потока. Затем непосредственно подают результирующий двухфазный поток в резервуар для хранения. Выделенную часть результирующего двухфазного потока объединяют мгновенно с выкипающим паром жидкости в резервуаре для хранения для образования объединенного потока пара. Причем температура плотнофазного потока высокого давления ниже, чем температура выпускного потока холодного расширителя. Также описана система сжижения атмосферного газа. Группа изобретений направлена на создание простого и недорого способа сжижения с эффективным и полезным извлечением мгновенно выделяющихся паров из резервуаров. 2 н. и 13 з.п. ф-лы, 4 ил., 2 табл.

Формула

- вводят подаваемый поток в ожижитель, содержащий, по меньшей мере, теплый расширитель и холодный расширитель,

- сжимают подаваемый поток в ожижителе до давления выше критического давления и охлаждают сжатый подаваемый поток до температуры ниже критической температуры для образования плотнофазного потока высокого давления,

- отводят плотнофазный поток высокого давления из ожижителя и снижают давление плотнофазного потока высокого давления в устройстве расширения для образования результирующего двухфазного потока, а затем непосредственно подают результирующий двухфазный поток в резервуар для хранения, и

- объединяют мгновенно выделенную часть результирующего двухфазного потока с выкипающим паром жидкости в резервуаре для хранения для образования объединенного потока пара, причем температура плотнофазного потока высокого давления ниже, чем температура выпускного потока холодного расширителя.

- первый трубопровод для приема подаваемого потока,

- ожижитель, соединенный по текучей среде с первым трубопроводом для сжатия и охлаждения подаваемого потока для образования плотнофазного потока текучей среды высокого давления, при этом ожижитель содержит, по меньшей мере, теплый расширитель, холодный расширитель, компрессор для сжатия подаваемого потока до давления, превышающего его критическое давление, а также теплообменник для охлаждения сжатого подаваемого потока до температуры ниже критической температуры,

- второй трубопровод, соединенный по текучей среде с ожижителем для приема плотнофазного потока высокого давления из ожижителя,

- первое устройство расширения, соединенное по текучей среде со вторым трубопроводом для снижения давления плотнофазного потока высокого давления для образования результирующего двухфазного потока,

- третий трубопровод, соединенный по текучей среде с первым устройством расширения для приема двухфазного расширенного потока, и

- резервуар для хранения, соединенный по текучей среде с третьим трубопроводом для приема и хранения двухфазного расширенного потока, при этом резервуар для хранения выполнен с возможностью работы при давлении на уровне или ниже 1,5 бара, а теплообменник выполнен таким образом, что температура плотнофазного потока высокого давления ниже, чем температура выпускного потока холодного расширителя.

Комментарии