Способы распылительной сушки для получения твердоаморфных дисперсий лекарственных средств и полимеров - RU2318495C2

Код документа: RU2318495C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к способу распылительной сушки для получения фармацевтических композиций, содержащих твердоаморфную дисперсию труднорастворимого лекарственного средства и полимер.

Иногда желательно образование твердоаморфной дисперсии лекарственного средства и полимера. Одной из причин для образования твердоаморфной дисперсии является возможность увеличения концентрации растворимого в воде лекарственного средства путем образования аморфной дисперсии этого лекарственного средства и полимера. Например, Curatolo et al., EP 0 901 786 A2 раскрывают образование фармацевтической высушенной распылением дисперсии умеренно растворимых лекарственных средств и полимера гидроксипропилметилцеллюлозы ацетат сукцината. Такая твердоаморфная дисперсия лекарственного средства и полимера обеспечивает более высокие концентрации растворенного в водном растворе лекарственного средства по сравнению с лекарственным средством в кристаллической форме. Такая твердоаморфная дисперсия имеет свойство при гомогенном диспергировании лекарственного средства во всем количестве полимера быть наиболее эффективной.

Несмотря на то, что способы распылительной сушки широко изучены, высушенные распылением твердоаморфные дисперсии обеспечивают ряд уникальных перспектив. Распылительная сушка предусматривает растворение лекарственного средства и полимера в растворителе с образованием распыляемого раствора, распыление распыляемого раствора с образованием капелек и затем быстрое испарение растворителя из капелек для образования твердоаморфной дисперсии в форме маленьких частиц. Частицы твердоаморфной дисперсии предпочтительно являются гомогенными, твердыми дисперсиями аморфного лекарственного средства в полимере. Часто желательно, чтобы лекарственное средство в твердоаморфной дисперсии находилось в количестве, превышающем растворимость лекарственного средства в полимере (в отсутствии растворителя), и при этом желательно, чтобы лекарственное средство оставалось гомогенно диспергированным в полимере, а не расслаивалось на насыщенные лекарственным средством участки. Такие гомогенные твердоаморфные дисперсии называются "термодинамически нестабильными". Для образования таких дисперсий путем распылительной сушки необходимо быстрое испарение растворителя из капелек распыляемого раствора, приводящее таким образом к получению гомогенной твердоаморфной дисперсии. Однако быстрое испарение растворителя часто приводит к образованию частиц, которые являются или очень маленькими, или имеют очень низкую плотность (высокий удельный объем), или и то, и другое. Такие свойства частиц могут затруднять обработку материала и образование лекарственных форм, содержащих частицы твердоаморфной дисперсии.

Напротив, условия сушки, направленные на содействие увеличению и уплотнению частиц, могут привести к другим проблемам. Во-первых, медленное испарение растворителя из капелек распыляемого раствора может приводить к разделению лекарственного средства и полимера в процессе испарения капелек с образованием негомогенных, разделенных на фазы дисперсий. То есть твердая дисперсия содержит фазу, богатую лекарственным средством, и фазу, богатую полимером. Во-вторых, условия сушки, способствующие увеличению и уплотнению частиц, могут привести к высоким уровням остаточного растворителя в твердоаморфной дисперсии. Это является нежелательным по меньшей мере по двум причинам. Во-первых, в результате высоких уровней остаточного растворителя в частицах твердоаморфной дисперсии можно получить негомогенную дисперсию, в которой разделены фазы лекарственного средства и полимера. Во-вторых, с повышением количества остаточного растворителя выход готового продукта распылительной сушки уменьшается вследствие неполного высыхания капелек, приводящего к прилипанию влажных капелек к различным частям сушилки. Полимер и лекарственное средство, прилипающие к поверхностям сушилки, не только снижают выход продукта, но и могут отрываться от поверхности и присутствовать в продукте в виде больших негомогенных частиц или комков. Если материал подвергается воздействию высоких температур более продолжительное время, чем основная часть высушенного распылением материала, в таком материале часто имеются более высокие уровни примесей.

Кроме того, для производства в коммерческих целях больших количеств частиц твердоаморфной дисперсии необходимо использование большого объема растворителя. В обычном способе высушивания распылением больших количеств распыляемого раствора необходимо иметь возможность соблюдать баланс между потребностью в быстром испарении растворителя для образования гомогенной твердоаморфной дисперсии и потребностью в образовании частиц с желательными уровнями остаточного растворителя и рабочими характеристиками.

Наконец, часто желательно утилизировать сушильный газ, такой как азот, который является инертным и уменьшает возможность возгорания или взрыва. Желательно минимизировать использование таких газов вследствие их высокой стоимости, а также минимизировать количество испаряемого растворителя, поскольку в дальнейшем пары таких газов используются.

Соответственно, остается потребность в способе распылительной сушки для приготовления фармацевтической композиции твердоаморфной дисперсии, содержащей лекарственные средства с низкой растворимостью и полимеры, который позволит обеспечить большие количества высушенных распылением твердоаморфных дисперсий, являющихся гомогенными, плотными и имеющими низкое содержание остаточного растворителя.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном аспекте представлен включающий следующие стадии способ образования фармацевтической композиции, содержащей твердоаморфную дисперсию, содержащую лекарственное средство и полимер. Представлена сушильная установка, имеющая распылитель, связанный с сушильной камерой, сушильную камеру, имеющую вход и выход. Распыляемый раствор образуется путем растворения лекарственного средства низкой растворимости и полимера в растворителе. (Как описывается ниже, труднорастворимое лекарственное средство имеет низкую растворимость в водных растворах.) Распыляемый раствор распыляется в камеру через распылитель с образованием капель, имеющих средний объем менее 500 мкм. Сушильный газ проходит через вход при скорости потока и температуре Tвхода, такой что капли затвердевают быстрее, чем примерно за 20 секунд. Скорость подачи распыляемого раствора составляет по меньшей мере 10 кг/час, регулирование скорости подачи распыляемого раствора и Tвхода сушильного газа осуществляется таким образом, что сушильный газ на выходе имеет температуру Tвыхода, которая ниже точки кипения растворителя.

Авторами настоящего изобретения выявлено, что несмотря на то, что свойства высушенных распылением дисперсий могут сильно варьировать в зависимости от условий распылительной сушки, тем не менее показано, что температура отработанного сушильного газа на выходе, или Tвыхода, является определяющей для создания твердоаморфной дисперсии, являющейся гомогенной, плотной и имеющей низкий объем остаточного растворителя. Таким образом, пропорционально увеличивая объемы распыляемого раствора и объемы сушильного газа, осуществляя распылительную сушку, необходимо регулировать скорости каждого потока для поддерживания значений Tвыхода ниже точки кипения растворителя.

Авторы настоящего изобретения выявили, что для образования твердоаморфных дисперсий, являющихся по существу гомогенными, плотными и имеющих низкий остаточный объем растворителя, желательно высушивать распылением распыляемый раствор при относительно прохладных и сухих условиях. Таким образом, в противоположность настоящему изобретению обычные способы распылительной сушки используют условия горячей сушки, быстро испаряющей растворитель. Обычно для получения максимального производства продукта с использованием установки распылительной сушки распылительный раствор подается в установку на пределе вместимости сушильной установки. Так как сушильная установка ограничивает скорость потока сушильного газа, для обеспечения достаточной для испарения растворителя энергии сушильный газ нагревают до очень высоких температур. Как очень подробно описано ниже, авторы настоящего изобретения выявили, что обычные высокотемпературные условия распылительной сушки не способствуют созданию твердоаморфных дисперсий, которые являются гомогенными, плотными и имеющими низкий остаточный объем растворителя. Вместо этого необходимо регулировать температуру сушильного газа на входе и скорость подачи распыляемого раствора для поддерживания относительно прохладных условий в сушильной камере, что определяется температурой Tвыхода сушильного газа при выходе. Кроме того, выбирают сухие условия, то есть наличие в сушильной камере достаточного избытка сушильного газа по отношению к растворителю, с тем чтобы испарение растворителя проходило быстро, несмотря на более низкую температуру Tвхода сушильного газа на входе. Это приводит к образованию гомогенной твердоаморфной дисперсии с более высоким соотношением лекарственного средства и полимера, чем возможно получить обычными способами производства, что является одним из получаемых в результате преимуществ настоящего способа.

В другом аспекте представлен содержащий следующие стадии способ образования фармацевтической композиции, содержащий твердоаморфную дисперсию, содержащую лекарственное средство и полимер. Представлена сушильная установка, имеющая распылитель, связанный с сушильной камерой, сушильную камеру, имеющую вход и выход. Образование распыляемого раствора происходит путем растворения труднорастворимого лекарственного средства и полимера в растворителе. Распыляемый раствор распыляется в камеру через распылитель с образованием капелек, имеющих средний объем менее 500 мкм. Сушильный газ проходит через вход при такой скорости потока и температуре Tвхода, что капельки затвердевают быстрее, чем примерно за 20 секунд. Проходящий через вход сушильный газ дополнительно содержит растворитель в парообразной форме. В предпочтительных вариантах осуществления настоящего аспекта сушильный газ, выходящий из сушильной камеры через систему накопления растворителя, рециркулирует к входу и система накопления растворителя перед повторным прохождением сушильного газа через вход удаляет из сушильного газа только часть растворителя.

В другом аспекте настоящего изобретения Tвыхода от 5 до 25°C ниже точки кипения растворителя и более предпочтительно Tвыхода от 10 до 20°C ниже точки кипения растворителя.

В другом аспекте настоящего изобретения Tвыхода ниже температуры стеклования твердоаморфной дисперсии на уровне остаточного растворителя твердоаморфной дисперсии при ее выходе из сушильной камеры.

В другом аспекте точка росы растворителя в сушильной камере по существу ниже чем Tвыхода и может быть по меньшей мере на 10°C, по меньшей мере на 20°C или даже по меньшей мере на 30°C ниже чем Tвыхода.

В другом аспекте настоящего изобретения распыляемый раствор образуется путем смешивания труднорастворимого лекарственного средства, полимера и растворителя в отдельном смесителе, таком как порошковый диспергатор.

В другом аспекте настоящего изобретения распылитель - это сопло высокого давления. В одном варианте осуществления сопло высокого давления образует внутреннюю коническую поверхность, смежную с выходом наконечника для уменьшения скопления высушенного материала по соплу.

В другом аспекте настоящего изобретения распыляемый раствор имеет высокую скорость подачи. Скорость подачи может составлять по меньшей мере 50 кг/час, по меньшей мере 100 кг/час или даже по меньшей мере 200 кг/час. В одном варианте осуществления скорость подачи распыляемого раствора составляет по меньшей мере от 400 до 600 кг/час.

Вышеупомянутые и другие цели, особенности, и преимущества настоящего изобретения будут легко поняты после рассмотрения следующего подробного описания настоящего изобретения.

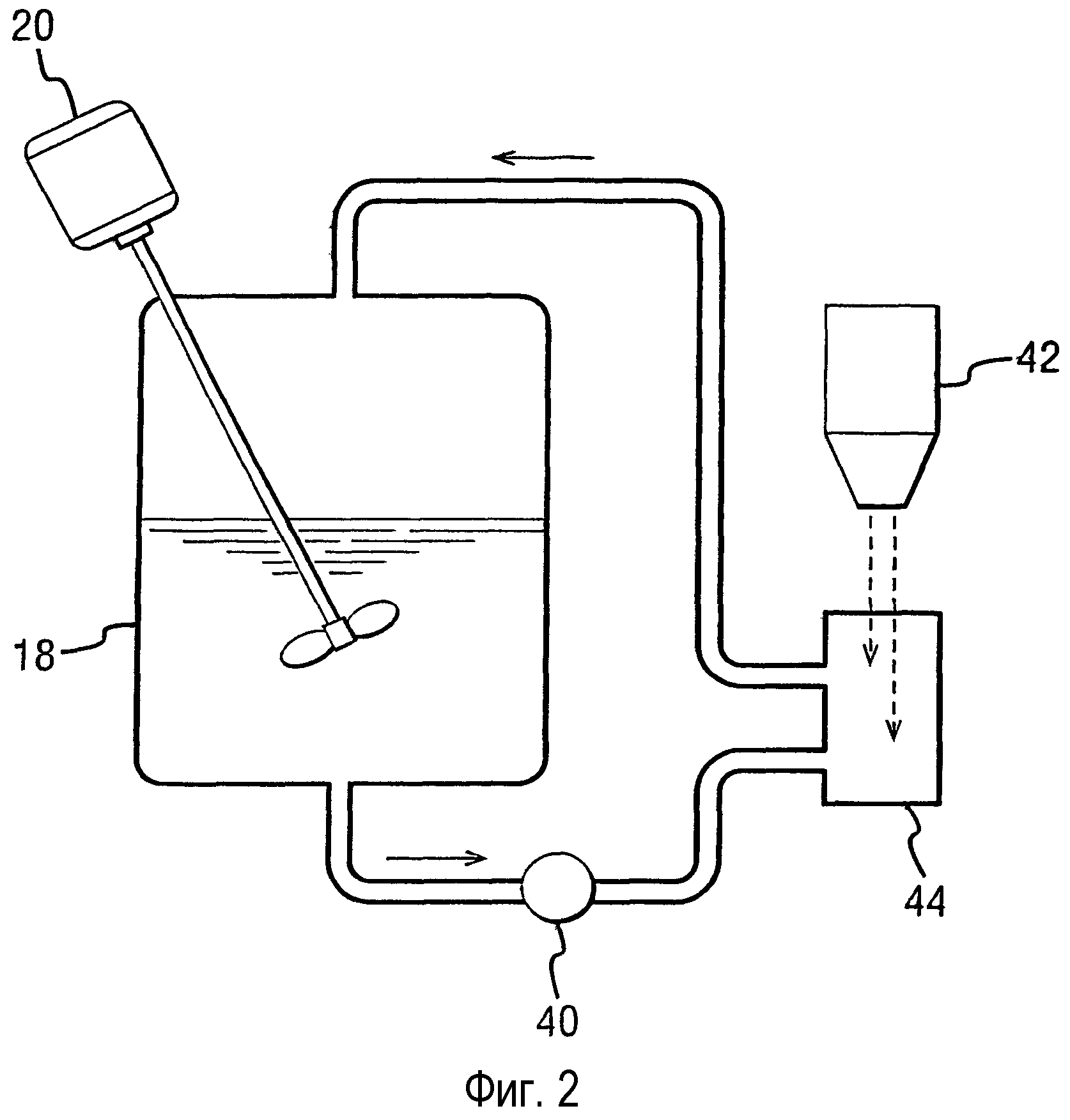

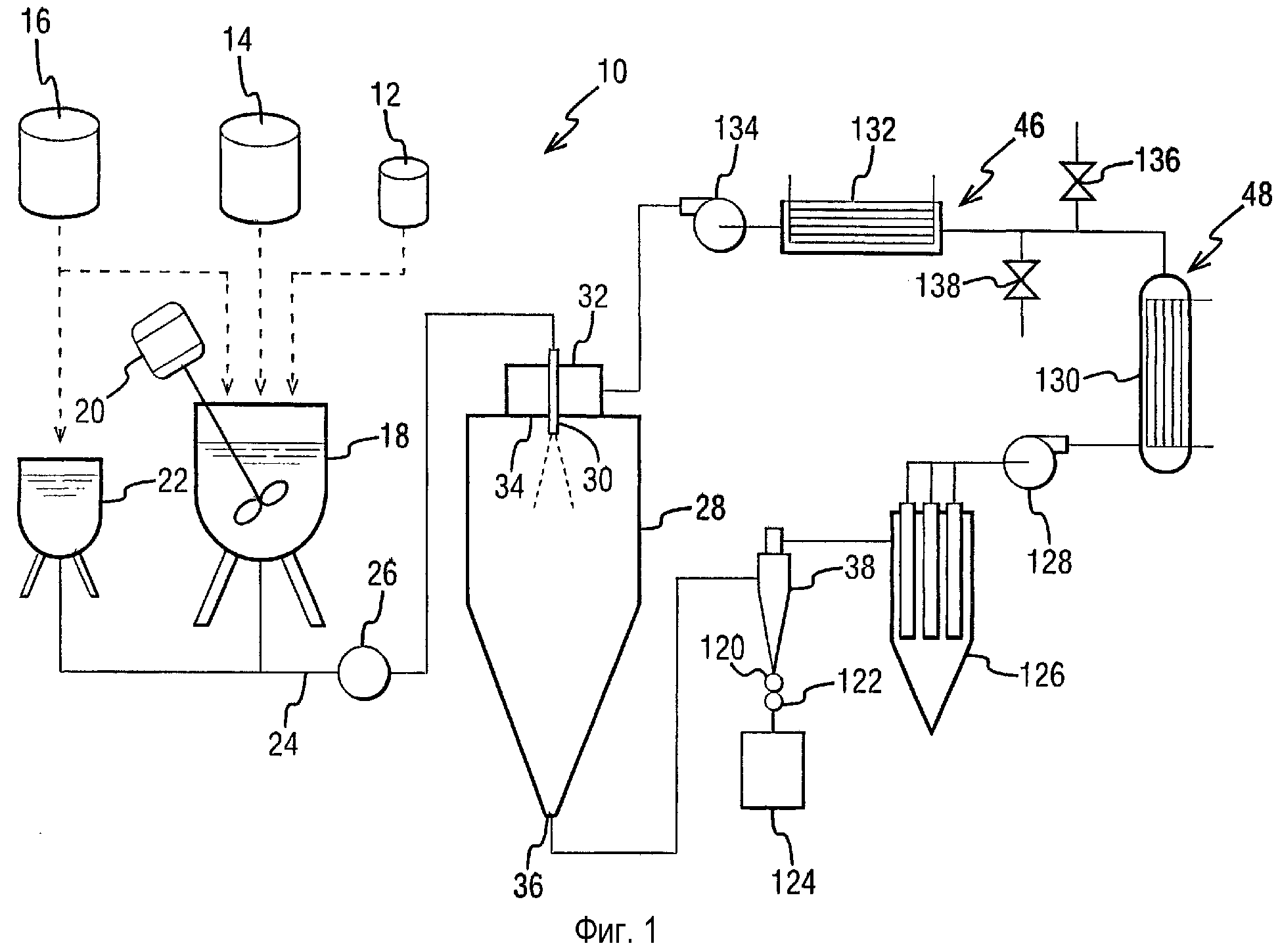

Фиг. 1 - схематическое изображение системы распылительной сушки.

Фиг. 2 - схематическое изображение смешивающей системы.

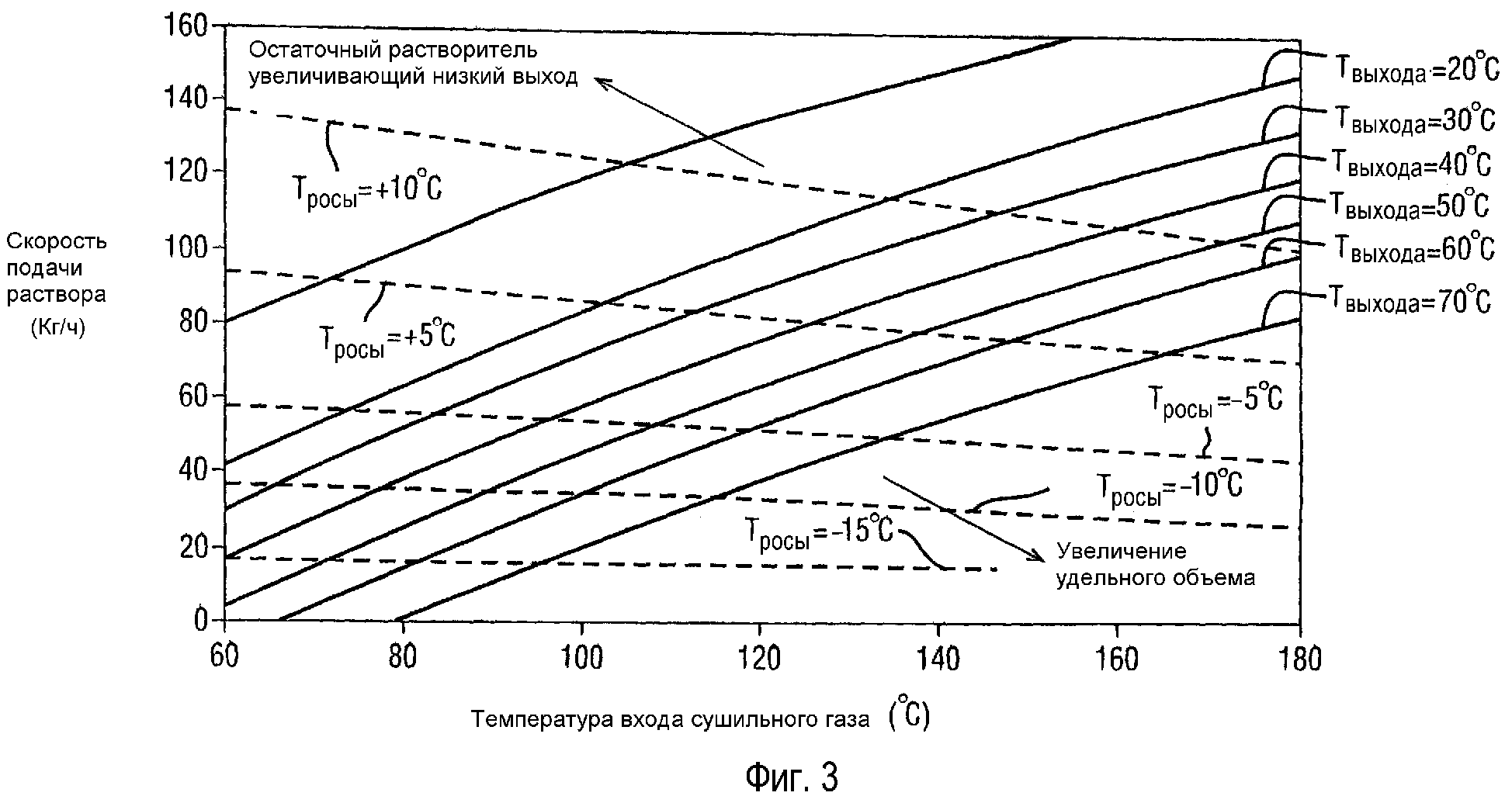

Фиг. 3 - изотермическая таблица для примерного набора условий распылительной сушки.

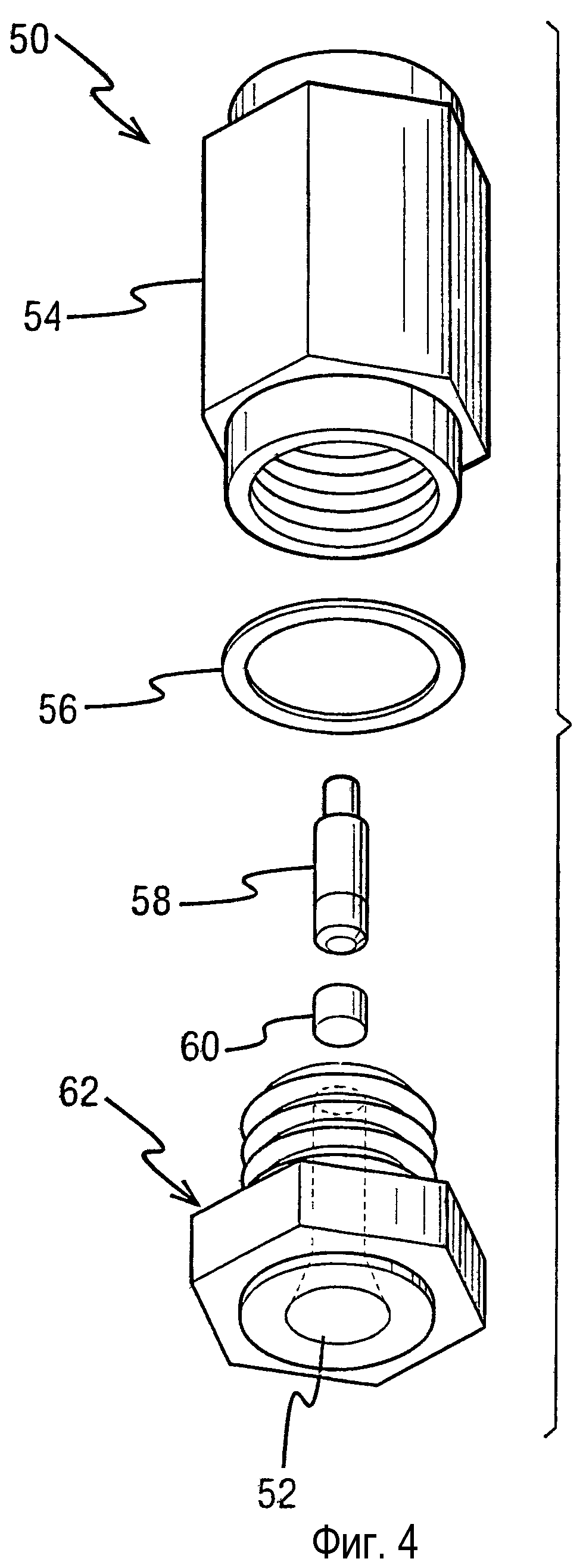

Фиг. 4 - общий вид сопла высокого давления.

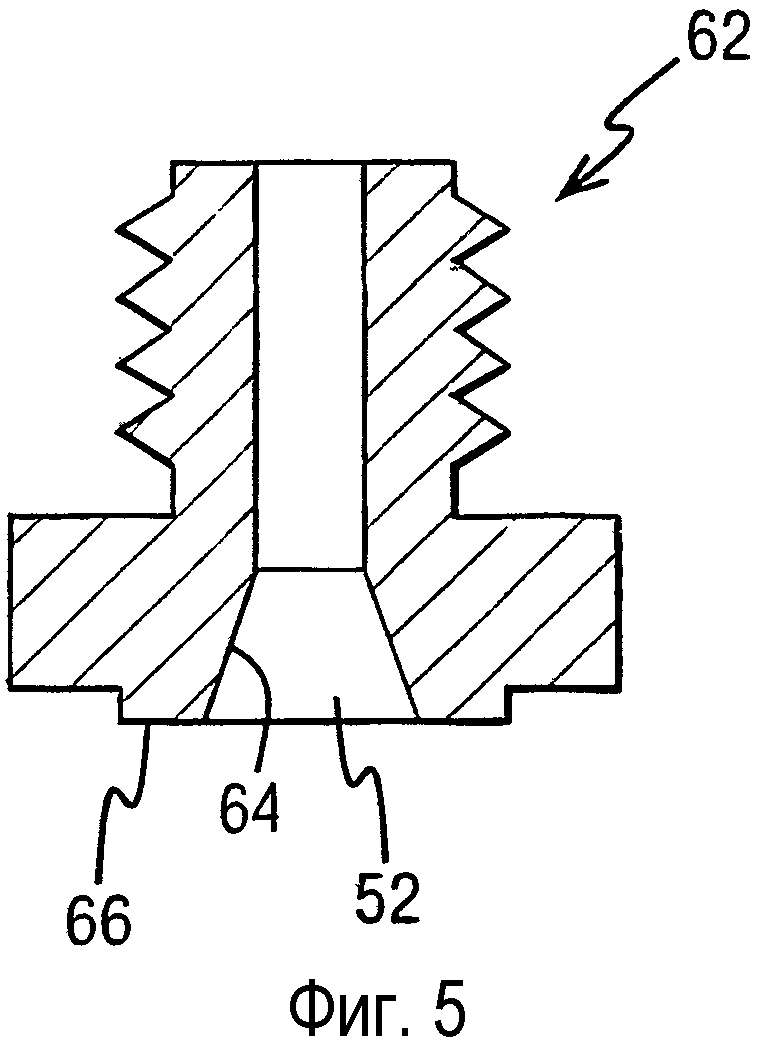

Фиг. 5 - вид сопла высокого давления Фиг. 4 в разрезе.

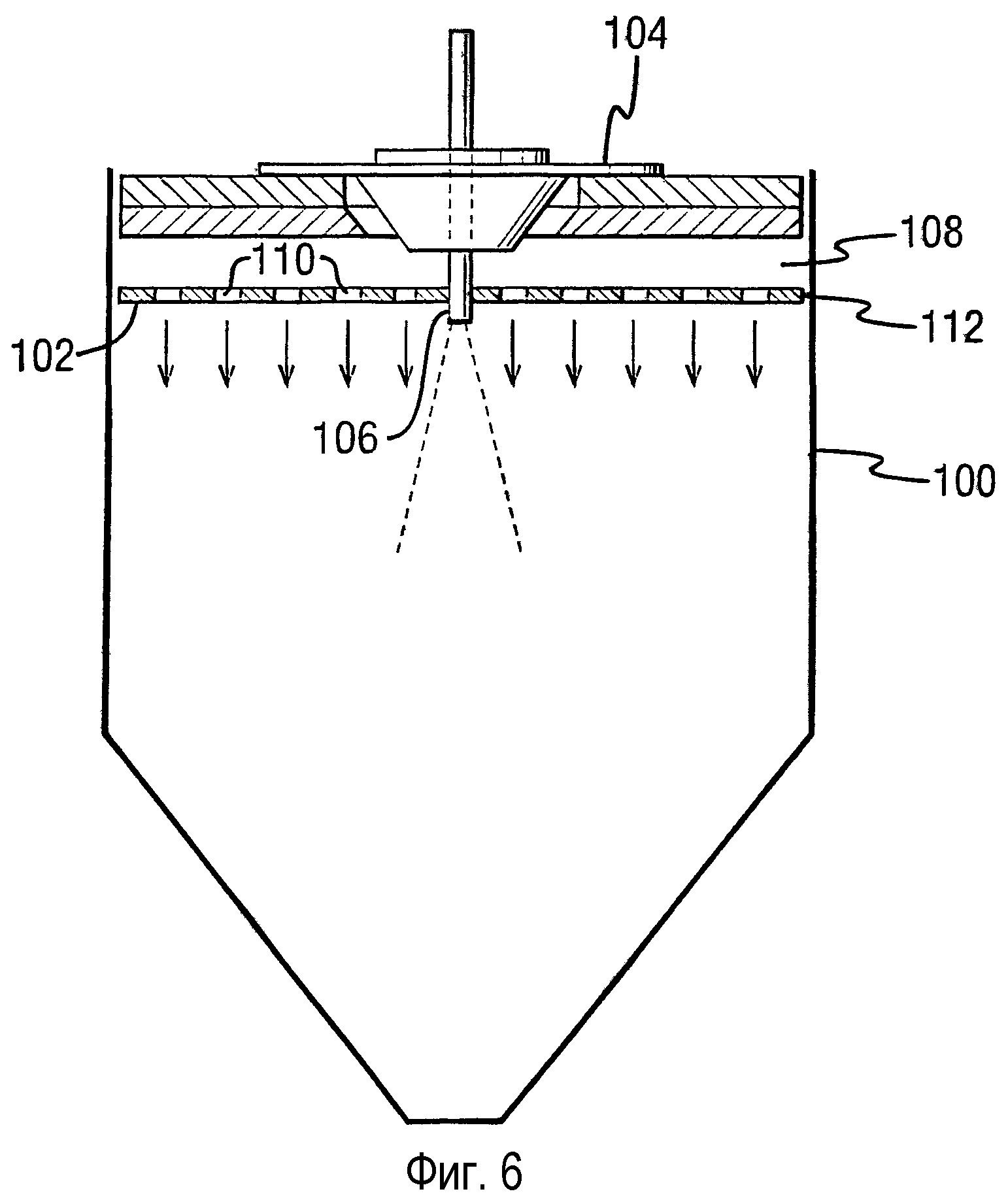

Фиг. 6 - схематический вид газового диспергатора.

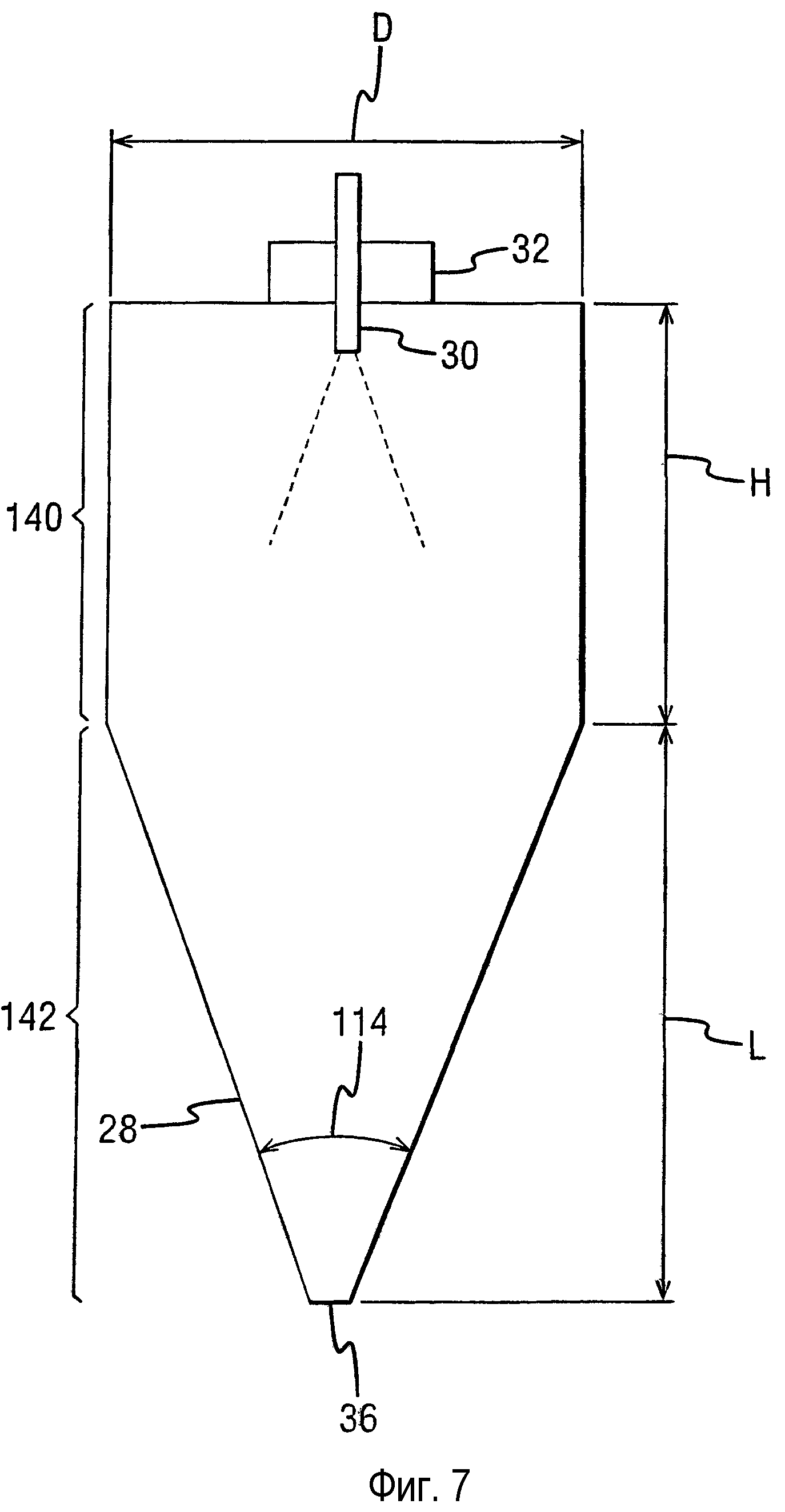

Фиг. 7 - схематический вид в разрезе примера сушильной камеры.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способам распылительной сушки для образования фармацевтических композиций, содержащих гомогенную твердоаморфную дисперсию труднорастворимого лекарственного средства и полимера, и, в частности, к способам распылительной сушки больших объемов распыляемого раствора для образования твердоаморфной дисперсии в больших количествах. В настоящем способе образование гомогенных твердоаморфных дисперсий начинают с растворения труднорастворимого лекарственного средства и полимера в растворителе для образования распыляемого раствора. Затем быстро удаляют растворитель для образования твердоаморфной дисперсии.

Концентрация лекарственного средства в получаемой дисперсии, образованной способом, раскрываемым в настоящем изобретении, может быть ниже растворимости лекарственного средства в полимере (при комнатной температуре). Такая дисперсия называется термодинамически устойчивой дисперсией и обычно является гомогенной; то есть лекарственное средство по существу гомогенно рассеяно в полимере на молекулярном уровне и таким образом может считаться твердым раствором.

Часто, когда концентрация лекарственного средства в полимере превышает его растворимость, желательно сохранить гомогенность образуемой дисперсии. Такая дисперсия называется термодинамически нестабильной. Ключом к образованию гомогенной твердоаморфной дисперсии, являющейся термодинамически нестабильной, является быстрое удаление растворителя. Если временной масштаб удаления растворителя из распыляемого раствора короче временного масштаба, при котором фаза лекарственного средства и полимера отделяются от распыляемого раствора по мере испарения растворителя, то возможно образование гомогенной твердоаморфной дисперсии даже тогда, когда концентрация лекарственного средства в полимере превышает его растворимость и вследствие этого дисперсия термодинамически нестабильна. Однако скорость, с которой происходит удаление растворителя, сильно влияет на физические свойства получаемой твердоаморфной дисперсии. Ниже более подробно описываются желательные свойства твердоаморфной дисперсии и условия распылительной сушки, необходимые для достижения этих свойств.

ТВЕРДОАМОРФНЫЕ ДИСПЕРСИИ

I. Желательные свойства твердоаморфных дисперсий

Чтобы достичь повышения концентрации труднорастворимого лекарственного средства в водных условиях использования, твердоаморфная дисперсия должна обладать рядом свойств. Водные условия использования могут быть как условиями использования in vitro, такими как среда испытания на растворимость, так и условиями использования in vivo, такими как желудочно-кишечный тракт (ЖКТ). Ниже более подробно описывается степень повышения концентрации растворенного лекарственного средства, но в целом введение дисперсии в водных условиях использования обеспечивает по меньшей мере временную концентрацию растворенного лекарственного средства в условиях использования, которая является большей, чем растворимость прозрачной формы лекарственного средства в условиях использования. Твердоаморфная дисперсия, которая обеспечивает повышение концентрации в условиях использования, имеет следующие характеристики: (1) твердая дисперсия "по существу гомогенна"; (2) лекарственное средство "по существу аморфно"; (3) твердая дисперсия имеет относительно высокое содержание лекарственного средства и (4) твердая дисперсия имеет низкое остаточное содержание растворителя.

1. По существу гомогенна

Используемое в настоящем изобретении понятие "по существу гомогенна" означает, что количество лекарственного средства, присутствующего в относительно чистых аморфных участках в пределах твердоаморфной дисперсии, относительно мало, порядка менее 20%. Предпочтительным является количество лекарственного средства, присутствующего в чистых аморфных участках, составляющего менее 10% от общего количества лекарственного средства. В дисперсиях, по существу являющихся гомогенными, лекарственное средство диспергировано настолько, насколько возможно гомогенно во всем полимере, и может считаться твердым раствором лекарственного средства, диспергированного в полимере/полимерах. Несмотря на то, что в дисперсии могут находиться некоторые участки, богатые лекарственным средством, является предпочтительным, что сама дисперсия имеет температуру стеклования (Tс), которая показывает, что дисперсия по существу гомогенна. В противоположность этому простая физическая смесь частиц чистого аморфного лекарственного средства и частиц чистого аморфного полимера в целом показывает две различающиеся Tс, одна из которых - это температура стеклования лекарственного средства, а другая принадлежит полимеру. Используемая в настоящем изобретении Tс - это характеристическая температура, при которой стеклообразный материал при постепенном нагревании претерпевает относительно быстрое (например, от 10 до 100 секунд) изменение физических свойств от стеклообразного состояния до резиноподобного состояния.

Для сохранения гомогенности твердоаморфной дисперсии в течение какого-либо времени желательно, чтобы Tс твердоаморфной дисперсии была выше, чем окружающая температура хранения. Текучесть лекарственного средства в твердоаморфной дисперсии зависит от Tс твердоаморфной дисперсии. Текучесть относится к способности лекарственного средства к диффузии через твердый материал. При высокой текучести лекарственного средства в твердоаморфной дисперсии лекарственное средство из гомогенного твердого раствора лекарственного средства и полимера может отделяться на фазы с образованием отдельных участков, богатых лекарственным средством. В свою очередь, такие отдельные участки, богатые лекарственным средством, могут кристаллизоваться. В таких случаях получаемая негомогенная дисперсия стремится обеспечить более низкие, относительно гомогенной твердоаморфной дисперсии, концентрации лекарственного средства, растворенного в водном растворе, и снизить биодоступность. Текучесть лекарственного средства резко уменьшается, когда Tс твердоаморфной дисперсии превышает температуру окружающей среды. В частности, предпочтительно, что Tс твердоаморфной дисперсии составляет по меньшей мере 40°C и предпочтительно по меньшей мере 60°C. Так как Tс является функцией содержания воды и растворителя в твердоаморфной дисперсии, которая в свою очередь является функцией относительной влажности (ОВ), при которой находится твердоаморфная дисперсия, эти значения Тс относятся к Тс твердоаморфной дисперсии, содержащей воду в количестве, которое находится в равновесии с ОВ, эквивалентной установившейся во время хранения. Предпочтительно Tс твердоаморфной дисперсии составляет по меньшей мере 40°C и предпочтительно по меньшей мере 60°C при измерении при ОВ, равной 50%. Когда само лекарственное средство имеет относительно низкую Tс (около 70°C или ниже), предпочтительно, что полимер дисперсии имеет Tс по меньшей мере 40°C при ОВ, равной 50%, предпочтительно по меньшей мере 70°C и более предпочтительно выше 100°C.

2. По существу аморфно

Вместе с тем лекарственное средство в дисперсии "по существу аморфно." Используемый в настоящем изобретении термин "по существу аморфно" означает, что количество лекарственного средства в аморфной форме составляет по меньшей мере 75 мас.%; то есть количество присутствующего кристаллического лекарственного средства не превышает примерно 25 мас.%. Более предпочтительно, лекарственное средство в дисперсии "почти полностью аморфно" и это означает, что, по меньшей мере, 90 мас.% лекарственного средства находится в аморфной форме или что количество лекарственного средства в кристаллической форме не превышает 10 мас.%. Количества кристаллического лекарственного средства могут быть измерены порошковой рентгенодифракцией, растровой электронной микроскопией (РЭМ), дифференциальной сканирующей калориметрией (ДСК) или любым другим стандартным методом количественного измерения.

Для получения максимального уровня концентрации растворенного лекарственного средства и повышения биодоступности, в частности после хранения в течение долгого времени перед применением, предпочтительно, что лекарственное средство как можно дольше остается в аморфном состоянии. Авторы настоящего изобретения выявили, что наилучшим образом этого можно достичь, когда температура стеклования твердоаморфной дисперсии Тс по существу выше температуры хранения дисперсии, как описано выше.

3. Количество лекарственного средства

Чтобы уменьшить количество неактивного материала при дозировании, обычно желательно, чтобы лекарственное средство присутствовало в твердоаморфной дисперсии в максимально возможном количестве и при этом дисперсия сохраняла эффективность (например, при дозировании у животных, таких как млекопитающие, повышалась концентрация растворенного лекарственного средства в условиях использования и биодоступность). Количество лекарственного средства относительно количества полимера, присутствующего в твердоаморфной дисперсии настоящего изобретения, зависит от лекарственного средства и полимера. Часто количество присутствующего лекарственного средства превышает растворимость лекарственного средства в полимере. Настоящее изобретение позволяет лекарственному средству присутствовать в твердоаморфной дисперсии в количестве, на уровень превышающем его растворимость в полимере, оставаясь в то же время гомогенно диспергированным. По соотношению веса лекарственного средства и полимера количество лекарственного средства может широко варьировать от примерно 0,01 до примерно 49 (например, от 1 мас.% лекарственного средства до 98 мас.% лекарственного средства). Однако в большинстве случаев предпочтительно, что соотношение лекарственное средство/полимер составляет, по меньшей мере, примерно 0,05 (4,8 мас.% лекарственного средства), более предпочтительно, по меньшей мере, 0,10 (9 мас.% лекарственного средства) и даже более предпочтительно, по меньшей мере, около 0,25 (20 мас.% лекарственного средства). В зависимости от выбора лекарственного средства и полимера возможны более высокие соотношения, такие как, по меньшей мере 0,67 (40 мас.% лекарственного средства). Однако в некоторых случаях степень повышения концентрации снижается при высоком содержании лекарственного вещества и, таким образом, соотношение лекарственное средство/полимер для некоторых дисперсий может быть меньше чем около 2,5 (71 мас.% лекарственного средства) и может быть даже меньше чем около 1,5 (60 мас.% лекарственного средства).

Кроме того, предпочтительно, что в дисперсии относительно других наполнителей имеется большое количество лекарственного средства и полимера. Лекарственное средство и полимер вместе предпочтительно составляют по меньшей мере 80 мас.% дисперсии и могут составлять по меньшей мере 90 и до 100 мас.% твердоаморфной дисперсии.

4. Низкое остаточное содержание растворителя

Твердоаморфная дисперсия также имеет низкое остаточное содержание растворителя. Под остаточным содержанием растворителя подразумевается количество растворителя, присутствующего в твердоаморфной дисперсии после распылительной сушки непосредственно на выходе из распылительной сушилки. Присутствие растворителя в дисперсии снижает температуру стеклования дисперсии. Таким образом, текучесть лекарственного средства в дисперсии и, следовательно, ее склонность к фазовому разделению и кристаллизации снижается с уменьшением количества остаточного растворителя в твердоаморфной дисперсии. В целом остаточное содержание растворителя в твердоаморфной дисперсии должно быть меньше чем около 10 мас.%, предпочтительно меньше чем около 5 мас.% и наиболее предпочтительно меньше чем 3 мас.%.

II. Желательный размер и плотность дисперсии

В дополнение к вышеописанным свойствам, для твердоаморфных дисперсий также желательно иметь некоторые характеристики, облегчающие обработку и проведение процесса. Дисперсии должны иметь следующие характеристики, облегчающие обработку: (1) дисперсии не должны быть слишком маленькими; и (2) дисперсии должны быть плотными.

1. Размер

В целом твердоаморфные дисперсии, образованные распылительной сушкой, выходят из сушильной камеры в виде маленьких частиц. Несмотря на то, что частицы маленького размера в некоторых случаях могут способствовать проведению растворения, очень маленькие частицы, в частности пылевидная фракция (например, меньше чем около 1 мкм в диаметре), могут вызывать трудности в обработке и проведении процесса. В целом средний размер частиц должен быть меньше чем 500 мкм в диаметре и более предпочтительно меньше чем 200 мкм в диаметре и наиболее предпочтительно меньше чем 100 мкм в диаметре. Предпочтительный диапазон значений диаметра частиц - от около 1 до около 100 мкм и более предпочтительно от около 5 мкм до около 80 мкм. Измерить размер частиц можно с использованием общепринятых технологий, таких как использование аппарата лазерного рассеяния Malvern.

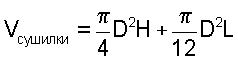

Твердоаморфные дисперсии предпочтительно имеют относительно узкое распределение частиц по размерам, чтобы минимизировать фракцию очень маленьких (менее 1 мкм) частиц. Частицы могут иметь интервал меньше или равный 3 и более предпочтительно меньше или примерно равный 2,5. Используемый в настоящем изобретении "Интервал" определяется как

в которой D10 - диаметр, соответствующий диаметру частиц, которые составляют 10% общего объема, содержащего частицы равного или меньшего диаметра, D50 - диаметр, соответствующий диаметру частиц, которые составляют 50% общего объема, содержащего частицы равного или меньшего диаметра, и D90 - диаметр, соответствующий диаметру частиц, которые составляют 90% общего объема, содержащего частицы равного или меньшего диаметра.

2. Плотность

Частицы должны также быть достаточно плотными, чтобы облегчить обработку и последующее проведение процессов в ходе типовых процессов, таких как сухое смешивание, влажное или сухое гранулирование, наполнение капсул или прессование таблеток. Плотность частиц твердоаморфных дисперсий должна составлять по меньшей мере 0,1 г/см3. Плотность может быть измерена путем отбора репрезентативного образца, определения массы и последующего определения объема образца в градуированном цилиндре. Частицы имеют предпочтительную плотность по меньшей мере 0,15 г/см3 и более предпочтительно более 0,2 г/см3. Другими словами, насыпной удельный объем частиц должен быть не более 10 г/см3, предпочтительно менее 6,7 г/см3 и предпочтительно менее 5 г/см3. Частицы могут иметь выявляемый удельный объем менее или равный примерно 8 г/см3, более предпочтительно менее 5 г/см3 и наиболее предпочтительно менее или равный примерно 3,5 г/см3. Частицы могут иметь коэффициент Hausner меньше или равный примерно 3 и более предпочтительно меньше или равный примерно 2 (коэффициент Hausner - это отношение насыпного удельного объема к выявляемому удельному объему).

СПОСОБ РАСПЫЛИТЕЛЬНОЙ СУШКИ

Термин «распылительная сушка» является общеупотребимым и в широком смысле относится к способам, касающимся разбивания жидких смесей на маленькие капельки (распыление) и быстрого удаления из капелек растворителя в емкости с большой движущей силой для испарения растворителя. Примерная система распылительной сушки схематично показана на фиг. 1. Система распылительной сушки 10 включает в себя резервуары или бункеры для лекарственного средства - 12, полимера - 14 и растворителя - 16. Система 10 включает в себя резервуар 16 для смешивания распыляемого раствора с использованием миксера 20. Распыляемый раствор содержит растворенное лекарственное средство и полимер в растворителе. Резервуар с растворителем 22 может необязательно использоваться в ходе процесса как вспомогательный. Резервуар 18 связан через подающую линию 24, имеющую насос 26, с сушильной камерой 28. Подающая линия 24 связана с распылителем 30, расположенным сверху камеры 28. Распылитель 30 разбивает распыляемый раствор на пылевидные капельки в сушильной камере 28. Сушильный газ, такой как азот, также поступает в камеру через газовый диспергатор 32. Сушильный газ поступает в сушильную камеру 28 через вход 34. Растворитель испаряется из капелек внутри камеры 28 с формированием частиц твердоаморфной дисперсии лекарственного средства и полимера. Частицы твердоаморфной дисперсии и отработанный сушильный газ (к этому моменту охлажденный сушильный газ и испарившийся растворитель) выходят из сушильной камеры 28 из выхода 36 на дне сушильной камеры 28. Частицы твердоаморфной дисперсии могут быть отделены от отработанного газа посредством циклона 38 или другого накопительного устройства.

Выбор распыляемого раствора и условий сушки необходимо проводить с учетом баланса разнообразных факторов. Во-первых, распыляемый раствор и условия сушки должны приводить к получению по существу гомогенных твердоаморфных дисперсий, имеющих вышеописанные физические характеристики. Во-вторых, распыляемый раствор и условия сушки также должны обеспечить эффективное производство таких дисперсий в больших объемах распыляемого раствора. Ниже более подробно описаны характеристики распыляемого раствора и условий сушки, необходимые для достижения этих двух целей.

I. Распыляемый раствор

Распыляемый раствор устанавливает содержание лекарственного средства в получаемой твердоаморфной дисперсии и также влияет на гомогенность твердоаморфной дисперсии и эффективность производства дисперсии. Распыляемый раствор содержит по меньшей мере лекарственное средство, полимер и растворитель.

1. Количество лекарственного средства и полимера

Относительные количества лекарственного средства и полимера, растворенного в растворителе, выбираются с тем, чтобы на выходе получить желаемое соотношение лекарственного средства и полимера в получаемой твердоаморфной дисперсии. Например, если желательно получение дисперсии, имеющей соотношение лекарственное средство/полимер 0,33 (25 мас.% лекарственного средства), в этом случае распыляемый раствор содержит 1 часть лекарственного средства и 3 части полимера, растворенного в растворителе.

Общее содержание растворенной твердой фазы в распыляемом растворе предпочтительно является достаточно высоким, с тем чтобы распыление раствора приводило к эффективному производству твердоаморфной дисперсии. Общее содержание растворенной твердой фазы относится к количеству лекарственного средства, полимера и других наполнителей, растворенных в растворителе. Например, для образования распыляемого раствора, содержащего 5 мас.% растворенной твердой фазы и приводящего к получению твердоаморфной дисперсии, содержащей 25 мас.% лекарственного средства, распыляемый раствор должен бы был содержать 1,25 мас.% лекарственного средства, 3,75 мас.% полимера и 95 мас.% растворителя. Лекарственное средство может быть растворено в распыляемом растворе до предела растворимости; однако растворенное количество обычно составляет менее 80% растворимости лекарственного средства в распыляемом растворе при температуре раствора перед распылением. Содержание растворенной твердой фазы может варьировать от 0,2 до 30 мас.% в зависимости от растворимости лекарственного средства и полимера в растворителе. Для препаратов, имеющих хорошую растворимость в растворителе, содержание растворенной твердой фазы в распыляемом растворе предпочтительно составляет по меньшей мере 3 мас.%, более предпочтительно по меньшей мере 5 мас.% и наиболее предпочтительно по меньшей мере 10 мас.%. Однако содержание растворенной твердой фазы не должно быть слишком высоким, иначе распыляемый раствор может оказаться слишком вязким для эффективного распыления на маленькие капельки. Вязкость распыляемого раствора может варьировать от около 0,5 до около 50000 сП и более типично от 10 до 2000 сП.

2. Выбор растворителя

Во-вторых, растворитель выбирается с тем, чтобы на выходе получить по существу гомогенную дисперсию с низким остаточным уровнем растворителя. Растворитель выбирается на основе следующих характеристик: (1) по отношению к растворителю и лекарственное средство, и полимер растворимы и предпочтительно имеют высокую растворимость; (2) растворитель является относительно летучим и (3) в процессе удаления растворителя происходит гелеобразование раствора. Предпочтительно растворимость лекарственного средства в растворе является достаточно высокой для того, чтобы лекарственное средство оставалось растворимым в содержащейся твердой фазе, в которой происходит гелеобразование раствора.

a. Характеристики растворимости

Чтобы получить дисперсии, которые являются почти полностью аморфными и по существу гомогенными, растворитель выдает распыляемый раствор, в котором и полимер, и лекарственное средство являются и растворимыми и предпочтительно высокорастворимыми. Лекарственное средство и полимер предпочтительно должны быть полностью растворены в растворителе распыляемого раствора перед распылением. Это становится возможным путем тщательного, на молекулярном уровне, перемешивания полимера, лекарственного средства и растворителя. Предпочтительно растворимость лекарственного средства в растворителе при 25°C составляет по меньшей мере 0,5 мас.%, предпочтительно по меньшей мере 2,0 мас.% и более предпочтительно по меньшей мере 5,0 мас.%.

Полимер должен быть также высокорастворимым в растворителе. Однако для полимеров это наилучшим образом определяется природой образуемого раствора. В идеале выбирается растворитель, который растворяет полимер достаточно для того, чтобы полимер сильно не агрегировался и образовывал оптически прозрачный раствор. Агрегация полимера определяется по тому, насколько раствор является мутным или непрозрачным при высокой степени агрегации и по рассеиванию раствором большого количества света. Таким образом, как общепринято специалистами в данной области техники, приемлемость растворителя можно определить по измерению мутности раствора или по уровню рассеяния света. Например, ацетон является хорошим растворителем выбора для полимера гидроксипропилметилцеллюлозы ацетатсукцината (ГПМЦАС), образующим прозрачный раствор при растворении полимера. Напротив, чистый этанол является неудачным вариантом для ГПМЦАС по фактическому содержанию растворенной твердой фазы, так как только малая часть (примерно от 20 до 30 мас.%) ГПМЦАС растворяется в этаноле. Характер окончательной гетерогенной смеси, получаемой при использовании этанола в качестве растворителя, демонстрирует это явление: прозрачный раствор находится над непрозрачным раствором гелеобразного нерастворенного полимера. Хорошая растворимость приводит также к другому свойству, относящемуся к нижеописанному, а именно гелеобразованию. При слабой растворимости полимера происходит преципитация (преимущественно разделение на бедную растворителем твердую фазу и бедный полимером раствор, а не гелеобразование, то есть сохранение в виде жидкости с высокой вязкостью или твердого однофазного (полимер и растворитель) материала.

Растворители, подходящие для распылительной сушки, могут иметь любой состав, в котором лекарственное средство и полимер являются взаимно растворимыми. Предпочтительные растворители включают в себя спирты, такие как метанол, этанол, н-пропанол, изопропанол и бутанол; кетоны, такие как ацетон, метилэтилкетон и метилизобутилкетон; сложные эфиры, такие как этилацетат и пропилацетат; и различные другие растворители, такие как ацетонитрил, метиленхлорид, толуол, тетрагидрофуран (ТГФ), циклические эфиры и 1,1,1-трихлорэтан. Также могут использоваться менее летучие растворители, такие как диметилацетамид или диметилсульфоксид. Также могут использоваться смеси растворителей, такие как 50% метанола и 50% ацетона, и также смеси с водой при условии, что полимер и лекарственное средство имеют достаточную растворимость для того, чтобы способ распылительной сушки был выполнимым. В некоторых случаях может быть желательным добавление небольшого количества воды для повышения растворимости полимера в распыляемом растворе.

б. Точка кипения

Для достижения быстрого удаления растворителя и сохранения низкого (предпочтительно менее чем примерно 5 мас.%) остаточного уровня растворителя в получаемой твердоаморфной дисперсии выбирается относительно летучий растворитель. Точка кипения растворителя предпочтительно ниже чем около 200°C, более предпочтительно ниже чем около 150°C и более предпочтительно ниже чем около 100°C. Когда растворителем является смесь растворителей, примерно до 40% растворителя может содержать слаболетучий растворитель. В такой смеси точка кипения другого компонента предпочтительно низкая (например, ниже 100°C). Точку кипения для смесей растворителей можно определить экспериментально. Однако, если растворитель является очень летучим, он будет очень быстро испаряться, что приведет к образованию частиц низкой плотности, если только стадия испарения не проводится при низкой температуре. Действия при условиях, когда температура отработанного сушильного газа при выходе (Твыхода) ниже чем примерно 20°C, часто нецелесообразны. Фактически для разнообразных лекарственных средств успешно применимы ацетон (точка кипения 56°C) и метанол (точка кипения 65°C).

в. Гелеобразование

Выбирается растворитель, предпочтительно вызывающий гелеобразование распыляемых капелек лекарственного средства, полимера и растворителя перед затвердеванием в процессе испарения. Исходный распыляемый раствор - это гомогенный раствор растворенного лекарственного средства и полимера в растворителе. При распылении в сушильную камеру распыляемого раствора происходит его разбрызгивание на жидкие капельки. Из жидких капелек начинается быстрое испарение растворителя, что приводит к повышению в капельках концентрации растворенного лекарственного средства и полимера. Поскольку испарение растворителя продолжается, существуют три возможных сценария: (1) концентрация полимера в капельке превышает точку гелеобразования полимера, с тем чтобы образовать гомогенный гель; (2) концентрация растворенного лекарственного средства в капельке превышает растворимость лекарственного средства в растворе в капельке, вызывая отделение в растворе фазы лекарственного средства; или (3) концентрация полимера в капельке превышает растворимость полимера в растворе в капельке, вызывая отделение в растворе фазы полимера. Образование гомогенных твердоаморфных дисперсий происходит наиболее легко, когда растворитель и концентрации полимера и лекарственного средства выбираются таким образом, что с испарением растворителя полимер, лекарственное средство и растворитель образуют гомогенный гель раньше отделения фазы лекарственного средства или преципитации полимера. Напротив, если фазы лекарственного средства или полимера отделяются до гелеобразования полимера, то усложняется выбор условий распылительной сушки, которые на выходе обеспечат по существу гомогенную дисперсию. Гелеобразование раствора, происходящее перед достижением предела растворимости лекарственного средства, сильно замедляет процесс отделения фазы лекарственного средства, предоставляя адекватное время для затвердевания частиц в процессе распылительной сушки без значительного разделения на фазы.

При выборе растворителя, который вызывает гелеобразование полимера, концентрация полимера будет превышать точку гелеобразования полимера, поскольку растворитель испаряется из растворителя, что приводит к получению гомогенного геля из лекарственного средства, полимера и растворителя. Когда это происходит, вязкость раствора в капельке быстро повышается, иммобилизуя лекарственное средство и полимер в капельке, несмотря на присутствие растворителя. С удалением дополнительного растворителя лекарственное средство и полимер остаются гомогенно распределенными по всей капельке, что приводит к получению по существу гомогенной твердой дисперсии.

В качестве альтернативы могут быть выбраны такой растворитель и полимер и такие концентрации лекарственного средства, что с испарением растворителя концентрация лекарственного средства будет превышать растворимость лекарственного средства в растворителе, то есть будет пересыщенной. В этом случае лекарственное средство имеет относительно низкую растворимость в растворителе, но полимер имеет высокую растворимость и образует гель в точке росы. Такая система может выдавать приемлемую твердоаморфную дисперсию (например, лекарственное средство без фазового разделения, как аморфное или кристаллическое лекарственное средство) в течение всего периода, пока время, в течение которого раствор имеет концентрацию лекарственного средства выше точки, где он станет в конечном счете отдельной от раствора фазой (например, пересыщенный), но при этом оставаясь жидкостью (например, еще не затвердевший) достаточно коротко, чтобы лекарственное средство по существу не отделялось в виде фазы.

3. Смешивание раствора

Важно, что распыляемый раствор приготовляется таким образом, что достигается гомогенность распыляемого раствора, в котором весь содержащийся объем лекарственного средства и полимера полностью растворен. В целом лекарственное средство и полимер добавляются к растворителю и механически смешиваются или взбалтываются в течение некоторого времени. Примеры способов смешивания включают в себя погружные лопасти или мешалки. Раствор предпочтительно смешивается в течение относительно длительного периода времени, такого как от четырех до восьми часов, гарантирующего, что весь полимер и лекарственное средство растворились.

В предпочтительных вариантах осуществления лекарственное средство и полимер смешиваются с растворителем с использованием отдельного смешивающего устройства, такого как порошковый диспергатор с большими сдвиговыми усилиями, струйный миксер, или линейный смеситель. Авторы настоящего изобретения выявили, что невозможность полимера полностью раствориться в растворителе за приемлемый отрезок времени - это проблема, которая может привести к образованию больших партий распыляемого раствора (больше чем около 100 литров). Если порошок полимера недостаточно диспергирован или если он слишком быстро добавляется к растворителю, полимер может образовать комки и начать растворяться. Растворитель начнет растворять наружный слой полимера, образуя гель. После образования внешнего слоя геля проникновение растворителя через слой геля во внутренние слои сухого полимера становится более трудным. Такие частично растворенные комки могут служить препятствием процессу распылительной сушки, например, вызывая закупоривание распылителя. Кроме того, из таких комков могут выделяться негомогенные частицы, имеющие в основном более высокое содержание лекарственного средства по отношению к полимеру, чем это желательно, и некоторые частицы, имеющие более низкое содержание лекарственного средства по отношению к полимеру, чем это желательно. В предельных случаях некоторые частицы могут даже состоять главным образом из полимера. Для устранения этой проблемы полимер может смешиваться с лекарственным средством отдельно от резервуара, содержащего распыляемый раствор, например, используя порошковый диспергатор с большими сдвиговыми усилиями.

Фиг. 2 схематично показывает смешивающую систему, содержащую рабочий резервуар 18, насос 40, бункер 42 и отдельное смешивающее устройство 44. Рабочий резервуар 18 первоначально содержит растворитель, который закачивается насосом 40 в смешивающее устройство 44. Сухой порошковый материал как лекарственное средство, так и полимер или и то, и другое подаются через бункер 42 в устройство 44. Смешивающее устройство 44 соединяет растворитель и сухой материал, используя достаточное механическое взбалтывание и/или сдвиг, чтобы образовался гомогенный раствор растворенного лекарственного средства и полимера, который после этого подается в резервуар 18. Примеры отдельных смешивающих устройств включают в себя порошковый диспергатор с большими сдвиговыми усилиями, доступный в компаниях: Quadro Engineering Incorporated; Waterloo, Ontario, Canada; Silverson Machines Inc.; East Longmeadow, MA; LIGHTNIN; Rochester, NH; и EKATO Corporation; Ramsey, NJ.

II. Испарение растворителя

1. Условия процесса

Способ испарения растворителя из распыляемого раствора также влияет на плотность и размер частиц твердоаморфной дисперсии, а также на гомогенность твердоаморфной дисперсии. Проблема в удалении растворителя состоит в том, что факторы, обычно облегчающие образование гомогенных частиц, часто приводят к образованию частиц, имеющих нежелательно низкую плотность, и наоборот. Для образования по существу аморфной гомогенной дисперсии желательно быстрое удаление растворителя. Так как распыляемый раствор - это гомогенная смесь лекарственного средства, полимера и растворителя, растворитель должен быть удален за короткий временной интервал относительно времени, требуемого для разделения друг от друга лекарственного средства и полимера. С другой стороны, для образования плотных частиц необходимо медленное удаление растворителя. Однако это может привести к выработке частиц, являющихся негомогенными и/или имеющих нежелательно высокие остаточные уровни растворителя.

Обычно растворитель испаряется достаточно быстро, так что, когда капельки достигают выхода из сушильной камеры, они являются по существу твердыми и имеют остаточное содержание растворителя менее 10 мас.%. Большое соотношение поверхности к объему капелек и большая движущая сила для испарения растворителя приводят к тому, что фактическое время сушки составляет несколько секунд или меньше и более характерно менее 0,1 секунды. Периоды сушки в случае, если остаточный уровень растворителя менее 10 мас.%, должны составлять меньше чем 100 секунд, предпочтительно меньше чем 20 секунд и более предпочтительно меньше чем 1 секунда.

Кроме того, должно быть низким конечное содержание растворителя в твердой дисперсии после ее выхода из сушильной камеры, так как остаточный растворитель дисперсии снижает Тс дисперсии. Таким образом необходимо выбирать условия сушки, имеющие в результате низкие остаточные уровни растворителя, с тем чтобы температура стеклования дисперсии на выходе ее из сушильной камеры была высокой. Обычно содержание растворителя твердоаморфной дисперсии на выходе ее из сушильной камеры должно быть меньше чем около 10 мас.%, предпочтительно меньше чем около 5 мас.% и более предпочтительно меньше чем около 3 мас.%. Остаточный уровень растворителя предпочтительно является достаточно низким, с тем чтобы Tс твердоаморфной дисперсии была по меньшей мере на 20°C ниже температуры отработанного сушильного газа на выходе (Твыхода), и, более предпочтительно, по меньшей мере, была равной Твыхода. Например, если сушильный газ на выходе имеет температуру 40°C, то Тс твердоаморфной дисперсии с остаточным уровнем растворителя на выходе ее из сушильной камеры предпочтительно составляет по меньшей мере 20°C и более предпочтительно, по меньшей мере, 40°C.

Это выдвигает на первый план другую потенциальную перспективу. В целом общепринято, что низкие остаточные уровни растворителя достигаются повышением температуры сушильного газа Твхода, что в свою очередь приводит к более высоким значениям Твыхода. Авторы настоящего изобретения обходят эту проблему, используя относительно высокую скорость потока сушильного газа (относительно скорости потока распылительного раствора) при относительно низкой входящей температуре Твхода. Это приводит к желательному результату - к достижению относительно низкой Твыхода и при этом к достижению все еще низкого остаточного уровня растворителя. Этот набор технологических условий в целом приводит к желательной цели - поддерживать Твыхода-Тс ниже 20°C и предпочтительно ниже 0°C. На практике, как описано выше, скорость потока сушильного газа устанавливается в пределах относительно узкого диапазона. Таким образом, для данной установки поддерживается высокое соотношение скорости потока сушильного газа к скорости потока распылительного раствора путем снижения скорости потока распылительного раствора (так же, как и Твхода для поддержания низкой Твыхода). Это является отличием от общепринятого способа распылительной сушки, поскольку таким образом снижается производительность установки (кг продукта/час).

Так как распылительный раствор может состоять из растворителя на 80 мас.% или больше, во время процесса испарения должны быть удалены существенные количества растворителя. Большая движущая сила для испарения растворителя обычно обеспечивается поддерживанием парциального давления растворителя в сушильной камере значительно ниже давления паров растворителя при температуре высушиваемых капелек. Это достигается как (1) поддержанием частичного вакуума в сушильной камере с давлением (например, от 0,01 до 0,50 бар); так и (2) смешиванием жидких капелек распыляемого раствора с теплым сушильным газом или (3) и с тем, и с другим. Кроме того, часть тепла, требуемого для испарения растворителя, можно также обеспечить путем нагревания распыляемого раствора.

На скорость и степень испарения растворителя из распыляемых капелек и характеристики получаемых частиц твердоаморфной дисперсии влияют несколько параметров: (1) давление в сушильной камере; (2) скорость подачи сушильного газа; (3) композиция сушильного газа; (4) температура распыляемого раствора; (5) температура сушильного газа на входе (Твхода); (6) скорость подачи распыляемого раствора и (7) размер капельки при разбрызгивании распыляемого раствора.

Давление в сушильной камере и скорость подачи сушильного газа в пределах относительно узкого рабочего диапазона обычно определяется специфической конфигурацией сушильной камеры и объединенных коллекторов продукта (таких, как циклоны, пылеуловительные камеры и т.д.). В пределах распылительной сушилки обычно поддерживается положительное давление относительно давления окружающей среды (например, выше чем 1 бар). Например, для распылительной сушилки PSD-2 NIRO (Niro A/S, Копенгаген; Дания) давление в камере может варьировать от 1,017 до 1,033 бар, предпочтительно от 1,022 до 1,032 бар. Необходимость поддерживать положительное давление в камере частично обусловлена соображениями безопасности, так как тем самым уменьшается вероятность поступления воздуха в сушильную камеру и поэтому минимизируется воздействие кислорода на испаряемый растворитель. Кроме того, коллекторы продукта, такие как циклон, обычно более эффективно работают при положительных значениях давления.

Сушильный газ, входящий в камеру распыления, должен иметь достаточно высокую скорость потока, чтобы поглощать испаряющийся растворитель, поступающий в камеру как растворитель распыляемого раствора. Этим обеспечивается достаточно сухая среда, допускающая испарение в прохладных условиях. Для достижения низких остаточных уровней растворителя должна быть низкой точка росы растворителя в сушильном газе в сушильной камере. Содержание паров растворителя в сушильном газе (которое определяет точку росы) должно быть меньше, чем количество паров растворителя, равновесное с твердоаморфной дисперсией, имеющей желательное остаточное содержание растворителя. Например, если желательно, чтобы твердоаморфная дисперсия, выходящая из сушильной камеры, имела остаточное содержание растворителя 10 мас.% или меньше, максимальное содержание в сушильном газе паров растворителя в сушильной камере должно быть меньше, чем содержание паров растворителя, которое присутствует в газе, равновесном с твердоаморфной дисперсией, имеющей 10 мас.% остаточного растворителя при температуре Твыхода. Максимальное содержание паров растворителя, которое может находиться в сушильной камере, может быть рассчитано или определено экспериментально для любого заданного желательного остаточного уровня растворителя. При экспериментальном определении твердоаморфная дисперсия может быть помещена в герметичный контейнер с обезвоженным газом. Возможно добавление паров растворителя. Периодически можно проводить анализ твердоаморфной дисперсии для определения остаточного содержания растворителя, равновесного с парами растворителя.

Практически необходимость обезвоживания сушильного газа приводит к очень низким точкам росы растворителя в сушильном газе. Точка росы растворителя в сушильной камере (при полностью испарившемся растворителе) должна быть существенно ниже, чем Твыхода, и может быть ниже, чем Твыхода по меньшей мере на 10°C, по меньшей мере на 20°C или даже по меньшей мере на 30°C. Например, при распылительной сушке с ацетоном в качестве растворителя при температуре на выходе Твыхода, равной 40°C, можно установить такую скорость потока сушильного газа, чтобы точка росы ацетона в сушильной камере находилась в диапазоне от -5 до 5°C. Такой обезвоженный сушильный газ обеспечивает высокую движущую силу для быстрого испарения даже при относительно прохладных условиях. При скорости подачи распыляемого раствора от 50 до около 80 кг/час скорость подачи сушильного газа может варьировать от около 400 до около 600 м3/час. При высокой скорости подачи распыляемого раствора (например, при скорости подачи от около 400 до 500 кг/час) скорость подачи сушильного газа может варьировать от около 2000 до около 2500 м3/час. Это приводит к относительно высоким соотношениям скорости потока сушильного газа и скорости подачи распыляемого раствора. Это соотношение предпочтительно составляет по меньшей мере 4 м3/час и более предпочтительно, по меньшей мере, 4,5 м3/час.

Сушильный газ может быть в действительности любым газом, но для минимизации риска пожара или взрыва вследствие возгорания огнеопасных паров и минимизации нежелательного окисления лекарственного средства, увеличения концентрации полимера или других материалов в дисперсии используется инертный газ, такой как азот, обогащенный азотом воздух или аргон. Кроме того, сушильный газ, поступающий в сушильную камеру, на входе может содержать небольшое количество растворителя в парообразной форме. Возвращаясь со ссылкой к Фиг. 1, установка распылительной сушки может включать в себя систему рециркуляции 46 сушильного газа, которая дополнительно содержит систему восстановления 48 растворителя. Как более подробно описано ниже в отношении системы рециркуляции 46 сушильного газа, количество пара растворителя в сушильном газе влияет на скорость испарения растворителя из капелек и таким образом на плотность частиц.

Температура распыляемого раствора обычно определяется в соответствии с характеристиками растворимости и стабильностью компонентов распыляемого раствора. В целом распыляемый раствор может храниться при температуре в пределах от 0 до 50°C и обычно он хранится при температуре, близкой к комнатной. Можно повысить температуру для улучшения растворимости в растворе лекарственного средства или полимера. Кроме того, может быть установлена повышенная температура распыляемого раствора, чтобы обеспечить вспомогательное нагревание процесса сушки для того, чтобы дополнительно увеличить скорость испарения растворителя из капелек. Также, при необходимости, температура может быть понижена для повышения стабильности лекарственного средства в распыляемом растворе.

Устанавливается такая температура сушильного газа на входе в камеру, вышеупомянутая как Tвхода, чтобы происходило испарение растворителя из капелек распыляемого раствора, но в то же время температура регулируется для поддержания относительно прохладной среды в сушильной камере. С целью обеспечения энергии для испарения растворителя, поступающего в сушильную камеру, сушильный газ обычно нагревают. В целом сушильный газ может быть нагрет до температуры Tвхода, которая выше точки кипения растворителя, и находится в диапазоне от около 5 до около 150°C выше точки кипения растворителя. Например, при использовании для распылительной сушки растворителя ацетона, точка кипения которого при окружающих внешних условиях составляет 56°C, характерный температурный диапазон для Tвхода составляет от 60 до 200°C при рабочем давлении в сушильной камеры около 1,035 бар. На практике температура Tвхода сушильного газа, поступающего на вход сушилки, может быть выше 80°C, может быть выше 90°C и может быть выше 100°C.

Существует комплекс ограничений максимальных значений Tвхода - это термические свойства высушенной распылением твердоаморфной дисперсии. Tвхода должна быть достаточно низкой, с тем чтобы не разлагались частицы твердоаморфной дисперсии, которые находятся в непосредственной близости от входа сушильного газа. В целом Tвхода поддерживается ниже точки плавления твердоаморфной дисперсии. Предпочтительные максимальные значения Tвхода могут определяться нагреванием твердоаморфной дисперсии и определением температуры разложения твердоаморфной дисперсии, например, при появлении обесцвечивания или ее клейкости или липкости. Tвхода предпочтительно поддерживается ниже температуры, при которой проявляется любое из этих состояний. Как правило, Tвхода составляет менее 200°C и предпочтительно менее 150°C. В одном варианте осуществления Tвхода варьирует от 90 до 150°C, предпочтительно от 100 до 130°C.

Скорость подачи распыляемого раствора будет зависеть от разнообразных факторов, таких как температура сушильного газа на входе Tвхода, скорость потока сушильного газа, размер сушильной камеры и распылителя. На практике скорость подачи распыляемого раствора способом распылительной сушки при использовании распылительной сушилки Niro PSD-2 может находиться в диапазоне от 10 до 65 кг/час, более предпочтительно от 50 до 75 кг/час. Конкретная полезность настоящего изобретения состоит в повышении скорости подачи распыляемого раствора, что позволяет увеличить количество продукта на производстве. В предпочтительных вариантах осуществления скорость подачи распыляемого раствора составляет по меньшей мере 50 кг/час, предпочтительно 100 кг/час, более предпочтительно по меньшей мере 200 кг/час и наиболее предпочтительно по меньшей мере 400 кг/час. В одном варианте осуществления скорость подачи распыляемого раствора может варьировать от 400 до 600 кг/час.

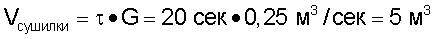

Для достижения эффективности распылительной сушки, высокого выхода готового продукта и качественных характеристик частиц скорость подачи распыляемого раствора регулируется совместно с Tвхода. Приемлемые диапазоны скорости подачи распыляемого раствора и Tвхода могут определяться термодинамикой процесса сушки, которая легко поддается количественному определению. Известно содержание тепла и скорость потока нагретого сушильного газа; известно содержание тепла, теплота парообразования и скорость потока распыляемого раствора и являются измеримыми потери тепла из сушильной камеры в окружающую среду. Поэтому энергия и балансы масс входящих потоков (распыляемого раствора и сушильного газа) позволяют дать предварительную оценку состояния процесса на выходе: а именно оценку температуры выхода сушильного газа на выходе из сушильной камеры (упоминаемая как Tвыхода) и концентрацию в сушильном газе паров растворителя в сушильной камере.

Массы и балансы энергии для заданной сушильной камеры, распыляемый раствор и установленные рабочие параметры можно показать на изотермической диаграмме (сходной с психрометрической диаграммой). Фиг. 3 - это пример изотермической диаграммы для распылительной сушилки экспериментального масштаба Niro PSD-2. Эта диаграмма предназначена для распыляемого раствора, содержащего 16 мас.% твердой фазы и 84 мас.% ацетона и для скорости потока сушильного газа 530 м3/час. Горизонтальная ось показывает температуру на входе сушильного газа Tвхода, составляющую от 60°C до максимальной 180°C. Вертикальная ось показывает скорость подачи распыляемого раствора в кг/час. Сплошные диагональные линии показывают постоянную точку росы Tросы сушильного газа на выходе Tвыхода. Пунктирные диагональные линии показывают постоянную точку росы Tросы растворителя в сушильном газе. Диаграммы такого типа можно использовать для определения потенциальной производительности заданной сушильной камеры для заданного распыляемого раствора. Кроме того, изотермические диаграммы можно использовать для определения диапазонов рабочих режимов для производства твердоаморфной дисперсии с желательными качествами.

Возвращаясь теперь более подробно к фиг. 3, можно наблюдать взаимосвязь различных рабочих условий и получаемой твердоаморфной дисперсии. Одним из ограничений способа распылительной сушки является соотношение между точкой росы паров растворителя в сушильном газе и Tвыхода. Как только точку росы паров растворителя сушильного газа превышает Tвыхода, сушильный газ в сушильной камере насыщается в парах растворителя и становится невозможным полное высушивание твердоаморфной дисперсии. Фактически даже приближение к этому пределу ведет к значительным количествам распыляемого раствора, разбивающегося о стенки сушильной камеры вследствие недостаточного времени высыхания и/или расстояния. Эта зона на диаграмме помечена как область "Остаточного растворителя, усугубляющего снижение выработки продукта". Таким образом, условия распыления должны выбираться с тем, чтобы поддерживать точку росы по существу ниже Tвыхода. Предпочтительно точка росы устанавливается по меньшей мере на 20-30°C ниже чем Tвыхода.

Другим ограничением способа распылительной сушки является соотношение между Tвыхода и температурами плавления и стеклования получаемых частиц твердоаморфной дисперсии. Если Tвыхода выше, чем температура плавления, то частицы твердоаморфной дисперсии при контакте со стенками сушильной камеры могут расплавляться, что приводит к снижению выработки. Кроме того, также является предпочтительным поддерживать Tвыхода ниже температуры стеклования твердоаморфной дисперсии. Как описано выше, мобильность лекарственного средства в твердоаморфной дисперсии является функцией температуры стеклования твердоаморфной дисперсии. Когда температура твердоаморфной дисперсии ниже температуры ее стеклования, мобильность лекарственного средства оказывается низкой и лекарственное средство остается гомогенно диспергированным в аморфном состоянии во всем объеме полимера. Однако, если твердоаморфная дисперсия в течение продолжительного периода времени подвергается воздействию более высоких, чем ее температура стеклования, температур, наблюдается высокая мобильность лекарственного средства в течение этого периода времени, лекарственное средство в дисперсии может разделяться на фазы и может в конечном итоге кристаллизоваться. Таким образом, наиболее вероятно получение по существу гомогенной, по существу аморфной дисперсии, когда Tвыхода поддерживается ниже температуры стеклования твердоаморфной дисперсии. Возвращаясь к фиг. 3, температура стеклования твердоаморфной дисперсии составляет около 30°C. Таким образом, наиболее вероятно, что негомогенный продукт получается в области ниже диагональной линии, представляющей Tвыхода, равную 50°C. Предпочтительно имеется Tвыхода ниже чем Tс частицы твердоаморфной дисперсии плюс 20°C (Tс+20°C) и предпочтительно меньше чем Tс.

Кроме того, авторы настоящего изобретения выявили, что для твердоаморфной дисперсии, содержащей по меньшей мере около 50 мас.% полимера, Tвыхода в целом указывает на ее плотность и содержание остаточного растворителя в твердоаморфной дисперсии. Авторы настоящего изобретения выявили, что с возрастанием Tвыхода плотность частиц уменьшается. Не имея намерения ограничиться какой-либо конкретной теорией, авторы настоящего изобретения полагают, что при высоких температурах сушки капельки быстро образуют сухую внешнюю "кожицу". Эта кожица создает поверхностную зону частицы. Когда температура внутри капельки является высокой, капелька высыхает в форме полой сферы, что приводит к низкой плотности. При более низких температурах у капельки не происходит образование сухой кожицы настолько быстро и она тогда спадается во время испарения, образуя более плотные частицы. Результатом понижения температуры внутри сушильной камеры, отображенного в более низкой Tвыхода, является более медленное высыхание и более высокая плотность продукта. Однако при слишком низкой Tвыхода остаточный уровень растворителя в твердоаморфной дисперсии будет слишком высоким. Возвращаясь снова к фиг. 3, область, располагающаяся над значением Tвыхода выше 10°C, отмечена как область "Низкой выработки продукта" вследствие увеличения остаточного растворителя в твердоаморфной дисперсии. В целом желательно поддерживать Tвыхода выше точки росы растворителя и ниже температуры кипения растворителя и предпочтительно от около 5 до около 25°C ниже температуры кипения растворителя и более предпочтительно от около 10 до около 20°C ниже температуры кипения растворителя.

На практике скорость подачи сушильного газа, давление в камере и нагрев распыляемого раствора обычно задаются в пределах узких диапазонов. Соответственно, скорость подачи распыляемого раствора и температура сушильного газа Tвходарегулируются таким образом, чтобы получить, как описано выше, удовлетворительную Tвыхода. Снова возвращаясь к Фиг. 3, оптимальной рабочей зоной для сушилки, представленной на Фиг. 3, является область в виде диагональной полосы между изотермами Tвыхода в 50 и 30°C. Поэтому Tвхода и скорость подачи распыляемого раствора регулируются таким образом, чтобы достичь Tвыхода в пределах этой полосы. Чтобы теплоемкость сушильной камеры была максимальной, для работы выбираются предполагаемые условия с высокой температурой на входе Tвхода и высокой скоростью подачи распыляемого раствора, располагающиеся в углу полосы. Однако с увеличением соотношения скорости подачи сушильного газа и распыляемого раствора часто повышается плотность частиц. Таким образом, для заданной Tвыхода может быть предпочтительной работа в более низкой области в левом углу полосы (то есть при более низкой скорости подачи распыляемого раствора и более низкой Tвхода, даже при том, что оптимальная производительность подачи раствора через сушильную камеру при этом не достигается. Это ведет к снижению Tросы и, таким образом, к обезвоживанию сушильного газа. Согласно фиг. 3 работа в режиме, когда Tросы составляет от -5 до 5°C, производит гомогенную твердоаморфную дисперсию, которая является плотной (удельный объем <10 см3/г) и имеет низкий уровень остаточного растворителя (<10 мас.%). Кроме того, как отмечалось выше, Tвхода также может быть снижена, если уменьшается накопление твердоаморфной дисперсии в сушильной камере вследствие локального плавления, обугливания или горения продукта распылительной сушки на любой чрезмерно горячей поверхности в сушильной камере.

2. Оборудование распылительной сушки

a. Распылитель

Для образования маленьких капелек в сушильную камеру через распылитель подается распыляемый раствор. Образование маленьких капелек ведет к высокому соотношению площади поверхности к объему, таким образом облегчая испарение растворителя. В целом для достижения быстрого испарения растворителя размер капелек, образуемых способом распылительной сушки, предпочтительно составляет меньше чем около 500 мкм в диаметре и предпочтительно меньше чем около 300 мкм. Обычно размер капелек варьирует от 1 до 500 мкм в диаметре и наиболее типичными размерами являются от 5 до 200 мкм. Примеры распылителей включают в себя сопла высокого давления, центробежные распылители и пневмораспылители. При отборе распылителя, применяемого для образования гомогенной твердоаморфной дисперсии, необходимо рассматривать несколько факторов, включающих в себя желательную скорость подачи распыляемого раствора, максимально допустимое давление жидкости и вязкость и поверхностное натяжение распыляемого раствора. Взаимосвязь между этими факторами и их влияние на размер капельки и распределение капелек по размерам широко известны специалистам в данной области техники.

В предпочтительном варианте осуществления распылителем является сопло высокого давления. "Соплом высокого давления" считается распылитель, который производит капельки со средним диаметром 10 мкм или больше, при содержании менее чем около 10% объема капелек, имеющих размер меньше чем около 1 мкм. В целом соответствующим по размерам и предназначенным соплом высокого давления считается сопло, которое производит капельки в диапазоне от 10 до 100 мкм, при закачивании распыляемого раствора через сопло с желаемой скоростью. Таким образом, например, если желательно обеспечить подачу распыляемого раствора со скоростью 400 г/мин в сушилку PSD-1, для достижения желательного среднего размера капельки необходимо выбрать сопло, соответствующее вязкости и скорости потока раствора. При работе с желательной скоростью потока слишком большое сопло произведет капельки слишком большого размера. Это особенно подтверждается при более высокой вязкости распыляемого раствора, так как вязкость раствора непосредственно влияет на работу распылителя. При постоянной скорости потока распыляемого раствора с повышением вязкости размер капельки увеличивается и давление сопла уменьшается. В результате слишком большие капельки имеют очень небольшую скорость высыхания, что может приводить к получению негомогенной дисперсии, или, если капельки, достигающие стенки распылительной сушилки, все еще остаются жидкими, они могут прилипать или даже покрывать стенку сушилки и в результате выработка желательного продукта будет низкой или будет отсутствовать. В таких случаях можно увеличить высоту камеры распылительной сушилки, чтобы обеспечить увеличение минимального расстояния, которое проходит капелька до удара о стенку сушильной камеры или накопительный конус. Такая модифицированная установка распылительной сушки, позволяющая применять распыление, означает, что производятся капельки большого размера. Ниже подробно описан такой модифицированный аппарат распылительной сушки. Использование слишком маленького сопла может выдавать нежелательно маленькие капельки или может требовать применения неприемлемо высокого давления насоса для достижения желательной скорости потока, в частности, для подачи растворов с высокой вязкостью.

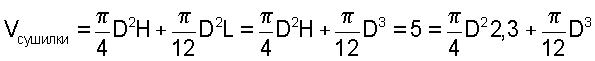

Особенно предпочтительным типом сопла высокого давления является тип с сопловым отверстием в форме конуса. Такое сопло высокого давления показано на общем виде Фиг. 4. Сопло высокого давления 50 имеет впускное отверстие на верхушке (не показано) для приема подаваемого распыляемого раствора и сопловое отверстие в основании 52 для распыления жидких капелек в распылительную камеру 28. Фиг. 4 показывает вихревое сопло высокого давления, содержащее оболочку 54, уплотнитель 56, вихревую камеру 58, внутреннее сопло 60 и корпус 62 сопла. Фиг. 5 показывает пример корпуса 62 сопла в разрезе. Внутренние сходящиеся на конус стенки 64 корпуса 62 сопла соединяются с сопловым отверстием 52 и образуют форму конуса, которая соответствует углу конусности распыляемых капелек. Такая форма конуса имеет преимущество в уменьшении нарастания высушенного твердого материала по внешней поверхности 66 сопла, смежной с сопловым отверстием 52. Примером сопла высокого давления, имеющим внутренние стенки, образующие конус такой формы, является конусное сопло DELAVAN SDX Cone Face nozzle (Delavan, Inc.; Bamberg, SC). Сопло высокого давления может быть вихревым соплом высокого давления, широко известным в данной области техники. Сопла высокого давления, такие как показаны на Фиг. 4 и 5, включают в себя вихревую камеру, которая создает из распыляемого раствора полый "конус" в форме пленки или листа раствора, разбивающегося в капельное облако в форме полого конуса.

Огромное большинство распылителей разбрызгивает распылительный раствор на капельки с распределением по размерам. Распределение произведенных распылителем капелек по размерам можно измерить с помощью ряда технологий, включающих в себя механические технологии, такие как технология расплавленного парафина и замороженной капли; электрические технологии, такие как электродно-проволочная и термоанемометрическая технология; и оптические технологии, такие как фотография и рассеивание света. Примеры устройств, определяющих распределение произведенных распылителем капелек по размерам, включают в себя анализатор Malvern Particle Size Analyzer, доступный от компании Malvern Instruments Ltd. of Framingham, Massachusetts, и анализатор Doppler Particle Analyzer, доступный от компании TSI, Inc.; Shoreview, MN. Дополнительные детали, касающиеся принципов, применяемых для определения размера капелек, и распределения капелек по размерам с использованием такого оборудования, можно найти в Lefebvre, Atomization and Sprays (1989).

Данные, полученные при использовании анализатора размеров капелек, могут применяться для определения некоторых характерных диаметров капелек. Одним из них является D10 - это диаметр, соответствующий диаметру капелек, которые составляют 10% от общего жидкого объема, содержащего капельки равного или меньшего диаметра. Другими словами, если D10 равен 1 мкм, 10% объема капелек имеют диаметр, равный или меньший чем 1 мкм. Таким образом, предпочтительно, что распыляющие механизмы производят такие капельки, диаметр которых D10 составляет больше чем около 1 мкм и означает, что диаметр 90% объема капелек больше 1 мкм. Это требование гарантирует присутствие в отвердевшем продукте минимального количества пылевидной фракции (то есть частиц с диаметром меньше чем 1 мкм). Предпочтительно D10составляет больше чем около 10 мкм и более предпочтительно больше чем около 15 мкм.

Другим полезным характерным диаметром капелек, произведенных распыляющими механизмами, является D90 - это диаметр, соответствующий диаметру капелек, которые составляют 90% от общего жидкого объема, содержащего капельки равного или меньшего диаметра. Другими словами, если D90равен 100 мкм, 90% объема капелек имеют диаметр, меньший или равный 100 мкм. Для производства по существу гомогенной, по существу аморфной дисперсии с применением технологии настоящего изобретения D90 должен быть предпочтительно меньше чем около 300 мкм, более предпочтительно меньше чем 250 мкм. Если D90 является слишком большим, скорость высыхания больших капелек может быть очень низкой, что может привести к получению негомогенной дисперсии, или, если большие капельки, достигающие стенки распылительной сушилки, все еще остаются жидкими, они могут прилипать или даже покрывать стенку сушилки, как отмечено выше.

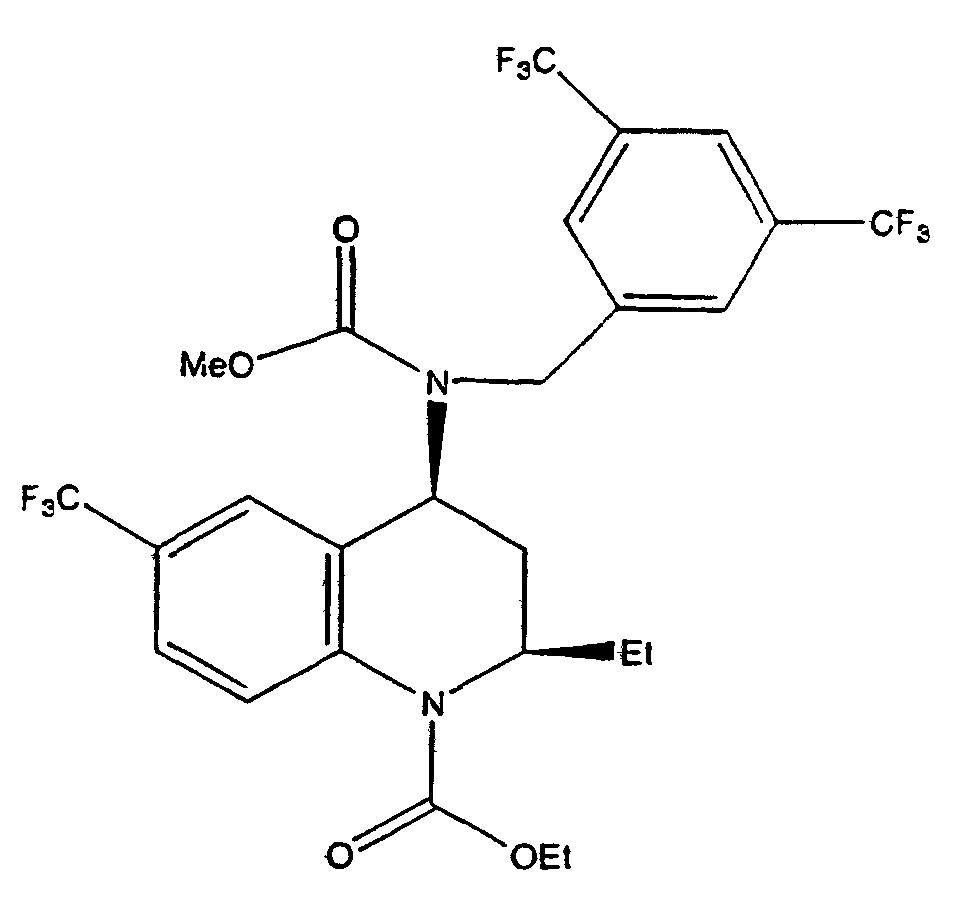

Другим полезным параметром является "Интервал", определяемый по формуле:

где D50 - это диаметр, соответствующий диаметру капелек, которые составляют 50% от общего жидкого объема, содержащего капельки равного или меньшего диаметра, и D90 и D10 определены, как описано выше. Интервал, иногда упоминаемый в данной области техники как Относительный фактор интервала или ОФИ, является безразмерным параметром, указывающим на однородность распределения капелек по размерам. В целом, чем ниже Интервал, тем более узким является распределение по размерам капелек, произведенных распыляющими механизмами, которое, в свою очередь, обычно ведет к более узкому распределению размера частиц для высушенных частиц, что приводит к улучшению характеристик потока. Предпочтительно Интервал произведенных распылителем капелек составляет меньше чем около 3, более предпочтительно меньше чем около 2 и наиболее предпочтительно меньше чем около 1,5.

Размер частиц твердоаморфной дисперсии, образованных в сушильной камере, в целом несколько меньше, чем размер капелек, произведенных распылителем. Как правило, характерный диаметр частиц твердоаморфной дисперсии составляет около 80% характерного диаметра капелек. Вследствие неудовлетворительных характеристик потока желательно избегать маленьких размеров частиц аморфной дисперсии, поэтому обычно выбираются сопло, производящее капельки самых больших размеров, которые могут быть адекватно высушены в установке распылительной сушки.

Как указано выше, выбор распылителя будет зависеть от масштаба используемой установки распылительной сушки. Для установки малого масштаба, такой как Niro PSD-1, которая может распылять около 5-400 г/мин подаваемого потока растворителя, примеры подходящих распылителей включают в себя сопла распылительной сушки серий SK и TX от компании Spraying Systems of Wheaton, Illinois; серию WG от компании Delavan LTV of Widnes, Cheshire, England и сопло Модели 121 от компании Dusen Schlick GmbH of Untersiemau, Germany. Для установки большего масштаба, которая может распылять около 25-600 кг/час подаваемого потока растворителя, примеры распылителей включают в себя как вышеперечисленные, так и сопла SDX и SDX III от компании Delavan LTV и Распылительные системы серии SB.

Распыляемый раствор во многих случаях подается в распылитель под давлением. Требуемое давление определяется в соответствии с конструкцией распылителя размером соплового отверстия, вязкостью и другими характеристиками подаваемого потока растворителя и в соответствии с желательным размером капельки и распределением по размерам. В целом давление подачи должно находиться в диапазоне от 1 до 500 бар или выше с наиболее характерным давлением от 2 до 100 бар. Для распылительной сушилки PSD-2, использующей в качестве распылителя сопло высокого давления, давление сопла может составлять от 40 до 55 бар при скорости подаваемого потока от 50 до около 90 кг/час. Для распылительной сушилки PSD-5, использующей в качестве распылителя сопло высокого давления, давление сопла может составлять от 140 до 210 бар при скорости подаваемого потока от около 400 до около 500 кг/час.

При использовании сопла высокого давления насос, направляющий распыляемый раствор в распылитель, должен быть способен генерировать адекватное давление при желательной скорости подачи и слабой пульсации. Примеры насосов включают в себя объемный диафрагменный насос и поршневой насос. Со ссылкой на фиг. 1 насос 26 может быть объемным диафрагменным насосом модели VED, доступным в компании Bran + Leubbe GmbH; Norderstedt, Germany.

б. Газовый диспергатор

Установка распылительной сушки также включает в себя газовый диспергатор для смешивания сушильного газа с капельками. Конструкция газового диспергатора предусматривает, что только что введенный сушильный газ адекватно смешивается с разбрызгиваемыми капельками распыления с тем, чтобы испарение происходило таким образом, что все капельки высушиваются достаточно быстро для минимизации нарастания продукта в распылительной камере и на распылителе. Поэтому газовый диспергатор разработан по форме распыла распылителя с учетом скорости потока сушильного газа и габаритных размеров сушильной камеры.

На фиг. 1 схематично показан газовый диспергатор 32. На фиг. 6 схематично показано сечение сушильной камеры 100, которая включает в себя устройство 102 рассеивания газа, расположенное внутри сушильной камеры 100 и ниже крышки 104 сушильной камеры. Сушильный газ поступает в камеру 108 и проходит через отверстия 110 в пластине 112. Устройство 102 рассеивания газа позволяет сушильному газу проходить в камеру 100 таким образом, что исходно поток в целом параллелен оси устройства рассеивания 106 и распределяется относительно равномерно по ширине диаметра устройства, как схематично показано направленными вниз стрелками в верхней части фиг. 6. Подробное описание такого газового диспергатора дано более полно в свободной переданной предварительной патентной заявке США 60/354080, зарегистрированной 2 февраля 2002 года (PC23195), включенной в описание настоящего изобретения путем ссылки. В качестве альтернативы может использоваться газовый диспергатор DPH, доступный в компании Niro, Inc. Columbia, Maryland.

в. Сушильная камера