Холодильный аппарат с адаптивной системой автоматического оттаивания - RU2380627C2

Код документа: RU2380627C2

Чертежи

Описание

Область техники

Предлагаемое изобретение относится к холодильному аппарату с автоматически оттаиваемым испарителем и способу оттаивания для него.

Уровень техники

В так называемых холодильных аппаратах типа No Frost или Frost Free, т.е. без намораживания на испарителе инея и льда, испаритель, предназначенный для охлаждения заполняемого охлаждаемыми продуктами холодильного отделения внутри теплоизоляционного корпуса, расположен в камере, которая отделена от холодильного отделения и сообщается с ним отверстиями для прохода воздуха. Эта камера совместно с отверстиями для прохода воздуха образует канал, по которому циркулирует воздух, охлаждаясь у испарителя и возвращаясь обратно в холодильное отделение.

Размещение испарителя в отдельной камере позволяет нагреть и тем самым оттаять испаритель, когда на нем нарастет критическая масса льда, отключив на это время циркуляцию воздуха между испарительной камерой и холодильным отделением, чтобы одновременно с камерой не нагревалось холодильное отделение с находящимися в нем охлаждаемыми продуктами.

Для того чтобы работа такого холодильного аппарата была экономичной, важно чтобы испаритель надежно оттаивался, когда масса льда на испарителе превысит критическое значение, поскольку лед изолирует испаритель от окружающей его камеры и этим ухудшает эффективность охлаждения. Конструкция такого холодильного аппарата обычно не позволяет пользователю заглянуть в испарительную камеру, чтобы проверить наличие льда и решить, требуется ли оттаивание, или нет. Поэтому требуется автоматическое управление оттаиванием.

Вообще говоря, было бы желательно иметь возможность непосредственно измерять толщину слоя льда на испарителе и на этом основании автоматически решать, требуется ли оттаивание, или нет. Однако датчики, которые могут непосредственно измерять толщину слоя льда на испарителе, дороги, а их срок службы значительно короче, чем у других компонентов обычных холодильных аппаратов, так что их применение в холодильном аппарате значительно повысило бы его потребность в ремонтах.

По этой причине в большинстве современных холодильных аппаратов типа No Frost применяется оттаивание с регулированием по времени, когда система управления холодильного аппарата запускает процесс оттаивания через фиксированные промежутки времени. Хотя этот метод надежен и дешев, однако, он имеет недостаток, состоящий в невозможности приспособления к различным климатическим условиям, при которых эксплуатируется холодильный аппарат. Это означает, что "соразмерный" в среднем промежуток между двумя оттаиваниями легко может оказаться слишком продолжительным, если аппарат эксплуатируется в теплой окружающей среде, когда при каждом открытии двери в холодильную камеру вносится большое количество влаги, и вследствие этого слой льда на испарителе быстро нарастает. В то же время, в случае эксплуатации холодильного аппарата в холодной окружающей среде при малом количестве вносимой влаги более продолжительный промежуток, чем установленный, мог бы повысить экономичность холодильного аппарата. Кроме того, этот способ не учитывает того факта, что количество вносимой влаги зависит не только от продолжительности работы холодильного аппарата, но и от числа открываний двери, и от характера содержащихся в аппарате продуктов.

Раскрытие изобретения

Задача изобретения состоит в том, чтобы создать холодильный аппарат, позволяющий надежно оценивать количество наросшего на испарителе льда простыми и надежными средствами, и способ, обеспечивающий воспроизводимое оттаивание всякий раз, когда количество льда на испарителе достигнет определенного значения.

Эта задача решается холодильным аппаратом с признаками пункта 1 формулы изобретения и способом с признаками пункта 10.

В изобретении используется тот факт, что свободное сечение воздушного канала, в котором установлен испаритель, ограничено и сужается по мере увеличения количества льда, осаждающегося на испарителе. Измеряя вызванное этим изменение расхода воздуха, проходящего через канал, можно косвенно сделать вывод о количестве льда и, следовательно, о необходимости оттаивания.

Для измерения расхода воздуха через канал могут быть применены различные способы. Самый простой, вероятно, состоит в том, чтобы установить в канале некоторое тело, приводимое в движение потоком воздуха в канале, и приспособить к этому телу датчик для измерения движения. Когда расход воздуха в канале снизится настолько, что скорость станет меньше заданного предельного значения, это будет означать, что требуется оттаивание.

Вместо подвижного элемента в воздушном канале можно установить упругий элемент, который будет статически отклоняться воздушным потоком, и измерять это отклонение датчиком. В этом случае оттаивание будет признаваться необходимым, когда отклонение упругого элемента станет меньше заданного предельного значения.

Еще одна возможность измерения расхода воздуха состоит в использовании эффекта Бернулли, т.е. того факта, что гидростатическое давление в движущейся среде меньше, чем в неподвижной. Чтобы в этом случае измерительный сигнал был как можно больше, в воздушном канале можно предусмотреть сужение, в котором скорость потока будет особенно велика, и установить вблизи этого сужения датчик давления.

Еще одна возможность состоит в том, чтобы использовать зависящий от расхода воздуха в канале температурный градиент. Для этого требуются два датчика температуры, установленные в разной близости к источнику тепла или к стоку теплового потока, или к воздуху в канале. Чем меньше будет расход воздуха в канале, вызывающий выравнивание температур, тем больше будет разность температур между этими двумя датчиками. Вследствие этого снижение расхода воздуха до критического уровня будет зафиксировано тогда, когда разность температур, измеренных двумя датчиками, превзойдет предельное значение.

В качестве источника тепла для этого варианта изобретения может быть применена электрически нагреваемая проволока, известная по применению в автомобилестроении в устройствах для измерения расхода воздуха. Тепловая мощность, выделяемая такой проволокой, может быть настолько мала, что она не окажет заметного влияния на энергетический баланс холодильного аппарата. Предпочтительно, однако, чтобы в качестве стока теплового потока использовался сам расположенный в канале испаритель.

Чтобы получить как можно большую разность температур, первый из датчиков температуры предпочтительно устанавливается непосредственно на испарителе.

Особенно выгодно устанавливать этот датчик температуры на той части испарителя, которая может подвергаться обледенению, так чтобы изолирующий слой льда, который в соответствующих случаях покрывает датчик температуры, еще больше увеличивал бы по мере увеличения толщины слоя разность температур, измеренных двумя датчиками.

Второй датчик температуры устанавливается предпочтительно на выходе канала.

Краткий перечень чертежей

Дальнейшие признаки и преимущества изобретения вытекают из нижеследующего описания примеров реализации со ссылками на прилагаемые чертежи. На них представлены:

Фиг.1 - схематический разрез холодильного аппарата согласно первому варианту реализации изобретения;

Фиг.2 - деталь воздушного канала согласно второму варианту реализации изобретения;

Фиг.3 - деталь воздушного канала согласно третьему варианту реализации изобретения;

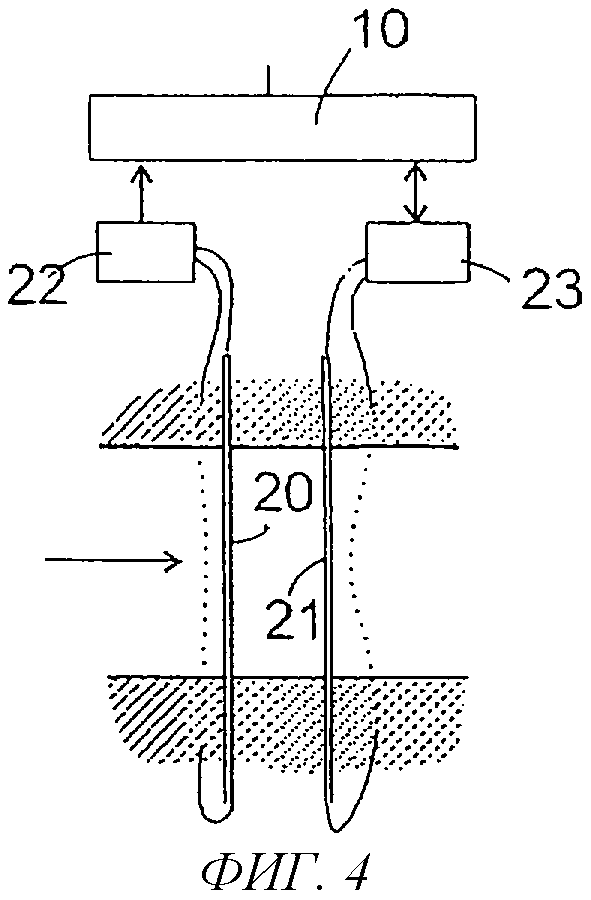

Фиг.4 - устройство для измерения расхода воздуха согласно четвертому варианту реализации изобретения; и

Фиг.5 - частичный разрез корпуса холодильного аппарата согласно пятому варианту реализации изобретения.

Осуществление изобретения

На фиг.1 в сильно схематизированном виде представлен холодильный аппарат типа No Frost согласно первому варианту реализации изобретения. Холодильный аппарат имеет выполненный обычным образом теплоизоляционный корпус 1, в котором расположена холодильная камера 2 для размещения охлаждаемых продуктов и отделенная от холодильной камеры 2 перегородкой 3 испарительная камера 5, сообщающаяся с холодильной камерой 2 через отверстия 4 в перегородке 3. В испарительной камере 5 находится пластинчатый испаритель 7, в который подается хладагент из холодильной машины 6, и находящийся в тесном контакте с испарителем нагреватель оттаивания 8.

Испарительная камера 5 вместе с отверстиями 4 именуется также воздушным каналом. Схема 10 управления управляет работой холодильной машины 6 и установленного у верхнего отверстия 4 вентилятора 11 в зависимости от измерительного сигнала, поступающего от датчика температуры (не изображенного), установленного в холодильной камере 2. Холодильная машина 6 и вентилятор 11 могут включаться и отключаться одновременно. Однако предпочтительно, чтобы вентилятор 11 включался и отключался с некоторым запаздыванием относительно холодильной машины 6, чтобы сначала дать испарителю 7 возможность охладиться, прежде чем начнется циркуляция воздуха, и чтобы еще некоторое время использовать остаточный холод испарителя 7 после отключения холодильной машины 6.

В нижнем отверстии 4 установлена крыльчатка 12, которая приводится во вращение потоком воздуха, создаваемым вентилятором 11, и вращение которой измеряется датчиком вращения 13, соединенным со схемой 10 управления. На основании сигналов, поступающих от датчика вращения 13, схема управления может определить скорость вращения крыльчатки 12 и тем самым величину расхода воздуха в канале. Когда эта скорость вращения падает ниже установленного предельного значения, это свидетельствует о том, что свободное поперечное сечение испарительной камеры 5 заметно сузилось вследствие образования льда на испарителе 7, и требуется произвести оттаивание.

Для оттаивания схема 10 управления через выключатель 9 подает на нагреватель 8 в продолжение фиксированного промежутка времени ток нагрева. Этот промежуток времени выбран так, чтобы тепловая энергия, выделенная в течение этого промежутка нагревателем 8, была достаточна для полного оттаивания ледяного покрова на испарителе. Так как толщина ледяного покрова, при которой схема 10 управления включает процесс оттаивания, всегда в основном одна и та же, адаптивное регулирование продолжительности оттаивания не требуется.

В случае заклинивания крыльчатки 12 это может быть ошибочно воспринято, как необходимость запуска процесса оттаивания, и он будет запущен. Вероятность заклинивания можно уменьшить, если при каждом включении вентилятора 11 кратковременно запускать его при большей скорости вращения, чем его скорость вращения в продолжительном режиме, так чтобы воздушный поток у крыльчатки 12 был достаточен для приведения ее во вращение. Мыслимо также, чтобы схема 10 управления могла отличать резкое падение скорости крыльчатки 12 от постепенного снижения скорости и в первом случае кратковременно переключать вентилятор 11 на повышенную скорость вращения, а если и после этого не будет зафиксировано вращение, выдавать аварийное сообщение.

На фиг.2 изображен вырез из воздушного канала, например, на уровне одного из отверстий 4, согласно второму варианта реализации изобретения. В стенке канала закреплена гибкая пластинка 14, выступающая внутрь канала и отклоняемая воздушным потоком из изображенного пунктиром положения покоя в изображенное сплошными линиями положение упругого изгиба. Положение пластинки 14 воспринимается установленным в канале датчиком 15 приближения, например, в виде колебательного контура с катушкой 16, резонансная частота которого зависит от расстояния между пластинкой 14 и катушкой 16. Так как в этом варианте отсутствуют непрерывно движущиеся части, износ устройства незначителен, а его надежность высока.

На фиг.3 показан вырез из воздушного канала согласно третьему варианту реализации изобретения. Воздушный канал имеет здесь местное сужение в виде сопла 17, на выходе из которого образована камера 19 с расположенным в ней датчиком 18 давления. Высокая скорость воздушного потока на выходе из сопла 17 вызывает наподобие струйного насоса сильное падение давления в камере 19, которое может быть измерено датчиком 18 давления. Схема управления, к которой подключен датчик 18, может, таким образом, оценить скорость течения воздуха, а тем самым и расход в воздушном канале и запустить оттаивание, когда расход воздуха достигнет критического низкого давления.

При изображенном на фиг.4 четвертом варианте реализации изобретения в воздушном канале расположены две проволоки 20, 21, сопротивление которых зависит от температуры.

Каждой проволоке 20, 21 соответствует измерительная схема 22, 23. Измерительная схема 22 подает на проволоку 20 небольшое измерительное напряжение, измеряет полученный при этом ток в проволоке 20 и определяет соответствующее значение сопротивления и, следовательно, температуру проволоки 20. Измерительное напряжение, приложенное к проволоке 20, выбирается настолько малым, что нагревом проволоки 20 вследствие протекающего по ней тока можно пренебречь.

Первая измерительная схема 22 передает полученное значение температуры в схему 10 управления. Последняя передает это значение, увеличенное на фиксированную разность, в качестве заданного значения температуры во вторую измерительную схему 23. Эта схема регулирует напряжение, подаваемое из нее на проволоку 21, так чтобы в этой проволоке установилась заданная температура. Измерительная схема 23 определяет температуру проволоки 21 по ее сопротивлению, так же, как измерительная схема 22. Значение требующейся для этого мощности нагрева измерительная схема 23 передает обратно в схему 10 управления. Мощность нагрева тем больше, чем больше расход воздуха в воздушном канале. Если она падает ниже заданного предельного значения, схема 10 управления решает, что количество льда достигло критического значения, и включает оттаивание.

Пятый вариант реализации изобретения показан на частичном разрезе корпуса холодильного аппарата, на фиг.5. Конструкция корпуса в основном соответствует конструкции, описанной со ссылками на фиг.1, так что элементы на обеих фигурах, обозначенные одинаковыми цифрами, не описываются повторно. В варианте, показанном на фиг.5 в нижнем отверстии 4 воздушного канала нет крыльчатки и датчика вращения; вместо этого в верхнем отверстии, образующем выход воздушного канала, и на пластине испарителя 7 установлены датчики температуры 24 и 25. Заштрихованная поверхность обозначает слой льда 26, который может образоваться вокруг испарителя и нагревателя 8. Когда на испарителе 7 нет льда, то свободное сечение для прохода воздуха в испарительной камере 5 относительно велико, и требующийся для эффективного охлаждения холодильной камеры 2 расход воздуха может быть достигнут при небольшой скорости потока и, соответственно, большей продолжительности нахождения воздуха в контакте с испарителем 7. Поэтому воздух у испарителя 7 интенсивно охлаждается, и разность температур, измеренных датчиками 24, 25, невелика.

По мере увеличения толщины ледяного покрова 26 на испарителе 7 свободное сечение испарительной камеры 5 убывает. Вместе с тем убывает и расход воздуха, а скорость течения в испарительной камере 5 возрастает. Вследствие этого укорачивается время, в течение которого может охлаждаться воздух, и разность между температурами, измеренными датчиками 24, 25, увеличивается.

Если, как изображено здесь, датчик 25 температуры установлен в таком месте испарителя 7, в котором может скапливаться лед, то и сам ледяной покров 26 дополнительно способствует повышению разности температур между двумя датчиками. Когда эта разность температур станет больше заданного предельного значения, схема 10 управления, соединенная с датчиками 24, 25, включит процесс оттаивания.

Реферат

Холодильный аппарат содержит теплоизолированный корпус (1), окружающий холодильную камеру (2), испаритель (7), установленный в воздушном канале (4, 5), сообщающемся с холодильной камерой (2), нагревательное устройство (8) для нагрева испарителя (7) и схему (10) управления для управления работой нагревательного устройства (8). Схема (10) управления соединена с установленным в воздушном канале (4, 5) измерительным устройством для выдачи сигнала, характеризующего расход воздуха, проходящего через канал (4, 5), и выполнена с возможностью включения нагревателя (8), когда измеренный расход воздуха падает ниже некоторого предельного значения. Измерительное устройство имеет два датчика температуры, установленные в термически разной близости к источнику тепла или к стоку теплового потока, или к воздуху в канале (4, 5). Схема (10) управления выполнена с возможностью определения падения расхода воздуха ниже предельного значения расхода, когда разность температур, измеренных двумя датчиками, переходит предельное значение разности температур. Технический результат заключается в упрощении и повышении надежности холодильного аппарата. 4 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Размораживающее устройство для холодильников и способ управления таким устройством

Комментарии