Фильтрующий модуль гравитационного фильтра для очистки питьевой воды - RU2709315C1

Код документа: RU2709315C1

Чертежи

Описание

Изобретение относится к фильтрующим устройствам гравитационного типа для очистки питьевой воды и может быть использовано для улучшения качества очистки питьевой воды в бытовых фильтрах кувшинного типа. В настоящее время широкое распространение среди населения получили бытовые фильтры для очистки питьевой воды, которые являются альтернативой бутылированной питьевой воде. Среди них наибольшей популярностью пользуются гравитационные фильтры, чаще всего представляющие собой фильтры кувшинного типа, которые отличаются простотой конструкции, низкой ценой и не требуют подключения к напорным системам водоснабжения.

Фильтры кувшинного типа состоят из емкости в форме кувшина, в верхней части которого размещена приемная воронка, в которую заливается очищаемая вода, и фильтрующего модуля (картриджа), герметично подсоединяемого к воронке и осуществляющего очистку воды. Очищенная вода собирается в нижней части кувшина.

Фильтрующие модули гравитационных фильтров известных конструкций (патент DE 000002919901, 1980 год, патент WO 1998017582, 1998 год, патент WO 2005118481, 2005 год, WO 2005118104, 2005 год, WO 2005118482, 2005 год, патент US 20080110820, 2008 год, патент US 20120012515, 2012 год, патент US 20090001011, 2009 год, патент RU 2617775, 2017 год) представляют собой пластиковый сосуд, в котором размещены либо смесь гранулированных и/или волоконных сорбирующих и фильтрующих материалов (патент DE 000002919901, 1980 год, патент WO 1998017582, 1998 год, патент WO 2005118481, 2005 год, WO2005118104, 2005 год, WO 2005118482, 2005 год, патент RU 2617775, 2017 год), либо пористый блочный материал, содержащий сорбенты (патент US 20080110820, 2008 год, патент US 20090001011, 2009 год). Верхняя часть пластикового сосуда герметично соединена с системой фиксации фильтрующего модуля с отверстием в воронке фильтра, а в нижней части пластикового сосуда имеется одно или несколько отверстий для слива очищенной воды. Для поступления воды в пластиковый сосуд с сорбирующими и фильтрующими материалами в системе герметичной фиксации предусмотрено одно или несколько отверстий для входа воды и выхода воздуха.

Фильтрующие модули гравитационных фильтров с фильтрующей средой из пористого блочного материала имеют преимущество по сравнению с фильтрующими модулями гравитационных фильтров с фильтрующей средой из смеси гранулированных или волоконных сорбирующих и фильтрующих материалов, так как обеспечивают стабильно высокую эффективность очистки воды на протяжении всего ресурса их работы. Это является результатом жесткой фиксации частиц сорбирующих компонентов в пористом блочном материале, что не приводит к образованию в нем пустот и трещин при прохождении выделяющихся из очищаемой воды пузырьков воздуха, как это происходит в объеме фильтрующей среды из смеси гранулированных и/или волоконных сорбирующих и фильтрующих материалов. Наличие таких пустот и трещин является причиной ухудшения качества очистки воды фильтрующими модулями гравитационного типа с фильтрующей средой из комбинации смеси гранулированных или волоконных сорбирующих и фильтрующих материалов, так как часть очищаемой воды идет по пути наименьшего сопротивления, через трещины и пустоты, не контактируя с фильтрующей средой. Другим преимуществом модулей гравитационных фильтров с фильтрующей средой из пористого блочного материала по сравнению с фильтрующими модулями гравитационных фильтров с фильтрующей средой из смеси гранулированных и/или волоконных сорбирующих и фильтрующих материалов является отсутствие в очищаемой воде, особенно в начальный период фильтрации, мельчайших частичек сорбирующих материалов, которые из-за их малого размера не задерживаются волоконными материалами и сетками, расположенными на входе и выходе фильтрующего модуля.

Несмотря на перечисленные преимущества фильтрующих модулей гравитационных фильтров с фильтрующей средой из пористого блочного материала перед фильтрующими модулями гравитационных фильтров с фильтрующей средой из смеси гранулированных и/или волоконных сорбирующих и фильтрующих материалов, они не получили широкого распространения, главным образом, из-за сложности конструкции и невысоких скоростей фильтрации.

Из уровня техники известен фильтрующий модуль (патент US 20090001011, 2009), наиболее близкий к заявляемому изобретению (прототип), с фильтрующим элементом из пористого блочного материала, размещенного внутри пластикового цилиндра, имеющего входные и выходные отверстия, и системы фиксации, крепящейся к пластиковому корпусу и к которой герметично крепится пористый блочный материал. Такая конструкция предполагает изготовление литьем под давление полимерных деталей пластикового цилиндра фильтрующего модуля и его системы фиксации, а также герметичного крепления пористого фильтрующего материала к корпусу системы фиксации и герметичного крепления пластикового цилиндра к системе фиксации. Для такой конструкции фильтрующего модуля, предусматривающей расположение пористого фильтрующего элемента внутри пластикового корпуса, характерны низкие скорости фильтрации и неудовлетворительный потребительский ресурс очистки воды, что обусловлены двумя факторами: а) в варианте конструкции с направлением движения очищаемой воды из полости между пластиковым цилиндром и пористым блочным материалом выделяющийся из воды внутрь объема пористого блочного материала воздух будет собираться в верхней части объема пористого блочного материала и, не имея выхода, будет блокировать фильтрацию воды верхней частью пористого блочного материала, что приведет к снижению поверхности фильтрации и, соответственно, скорости и ресурса; б) в варианте с направлением движения очищаемой воды из объема пористого блочного материала через пористый блочный материал в полость между пластиковым цилиндром и пористым блочным материалом фильтрующаяся вода будет встречать сопротивление отфильтрованной воды, находящейся в этой полости, что замедляет фильтрацию, а также будет происходить блокирование выделяющимся воздухом части наружной фильтрующей поверхности пористого блочного материала, что отрицательно скажется на скорости фильтрации ресурсе работы фильтрующего модуля. Вышеперечисленные проблемы со сложной конструкцией, низкой скоростью фильтрации и неудовлетворительным потребительским ресурсом фильтрующих модулей с фильтрующим элементом из пористого блочного материала могли бы быть решены при отсутствии в фильтрующем модуле пластикового корпуса, то есть в случае, когда сам фильтрующий элемент из пористого блочного материала выполнял бы одновременно функции корпуса фильтрующего модуля и фильтрующего элемента. Для этого фильтрующий элемент из пористого блочного материала, помимо способности очищать воду, должен обладать высокой механической прочностью. Однако в патенте-прототипе материал фильтрующего модуля из-за характеристик полимера - связующего и технологии его изготовления не способен обеспечить достаточную для конструкции фильтрующего модуля механическую прочность. Это обусловлено тем, что используемый для изготовления пористого блочного материала состав содержит связующее из класса гидрофобных полимеров, индекс расплава которого менее 1,8 г/10 мин., как определено ASTM D 1238 при 1900 С и нагрузке 25 Кг, а сжатие исходной смеси при формовании пористого блочного материала составляет менее чем 10%. При таком крайне низком индексе расплава связующего и такой низкой степени сжатия не происходит надежный контакт связующего с частицами исходной смеси, в результате чего получается материал с низкой механической прочностью, неспособный выполнять функцию корпуса фильтрующего модуля. Технической задачей настоящего изобретения является создание фильтрующего модуля гравитационного фильтра для очистки питьевой воды с упрощенной конструкцией, обеспечивающего при этом повышенную скорость фильтрации в сочетании с высокой эффективностью и ресурсом очистки воды.

Поставленная техническая задача достигается предложенным фильтрующим модулем гравитационного фильтра для очистки питьевой воды, содержащим систему фиксации фильтрующего модуля в воронке фильтра, включающую отверстие для входа очищаемой воды и выхода воздуха, фильтрующий элемент в виде полого вертикального сосуда, корпус которого выполнен из пористого блочного материала, с пористым или герметично закрытым дном, либо диска, выполненного из пористого блочного материала, при этом пористый блочный материал получен путем сжатия при нагреве смеси порошкообразных исходных компонентов, содержащей частицы активированного угля и полимерного связующего либо частицы активированного угля, сорбента тяжелых металлов и полимерного связующего, система фиксации фильтрующего модуля соединена с фильтрующим элементом путем приклеивания или механического крепления.

Фильтрующий элемент может быть выполнен из пористого блочного материала в виде полого вертикального сосуда с сечением, например, в форме круга (полый цилиндр), квадрата, прямоугольника, овала или сложного профиля, или полой обратной пирамиды или полого обратного конуса, или усеченной полой обратной пирамиды, или усеченного обратного конуса с пористым или герметично закрытым дном, с равнотолщинными или разнотолщинными стенками, либо в виде дисков различной формы, например, с гладкой или ребристой верхней и нижней поверхностями.

Высота фильтрующего элемента варьируется в пределах (10-100) мм, наружный диаметр - в пределах (35-100) мм.

Толщина стенок и пористого дна фильтрующего элемента составляет (5-25) мм. В качестве пористого блочного материала фильтрующего элемента используют термически обработанную смесь порошкообразных материалов из активированного угля и полимерного связующего с индексом расплава (2-20) г/10 мин. по ASTM D 1238 при 190°С и нагрузке 25 Кг и с размером частиц активированного угля и полимерного связующего (0,05-0,5) мм, предпочтительно (0,07-0,15) мм, при соотношении активированный уголь : полимерное связующее (75-95):(5-25) мас. %, либо термически обработанную смесь порошкообразных материалов из активированного угля, сорбента тяжелых металлов и полимерного связующего с индексом расплава (2-20) г/10 мин. по ASTM D 1238 при 190°С и нагрузке 25 Кг и с размером частиц (0,05-0,5) мм, предпочтительно (0,07-0,15) мм, при соотношении активированный уголь : сорбент тяжелых металлов : полимерное связующее (30-70):(10-70):(5:20) мас. %. В качестве сорбента тяжелых металлов используют неорганические сорбенты из классов цеолитов, алюмосиликатов, силикагелей, оксида алюминия, диоксида циркония, и/или органические сорбенты на основе катионообменных смол и волокон.

Пористый блочный материал фильтрующего элемента изготовлен или методом экструзии или методом горячего прессования со степенью сжатия при формовании (12-25)% при температуре на (10-40)°С выше температуры размягчения полимерного связующего, а в качестве полимерного связующего используют полимеры из классов полиолефинов и/или полиэфиров и/или их сополимеров с индексом расплава (2-20) г/10 мин. по ASTM D 1238 при 190°С и нагрузке 25 Кг.

Система фиксации фильтрующего модуля выполнена в форме, позволяющей герметично закрепить фильтрующий модуль в корпусе воронки фильтра, и представляет или резьбовой узел, подсоединяемый к резьбовому узлу воронки, или обод с элементами плотного прилегания к отверстию воронки, которые крепятся к фильтрующему элементу путем приклеивания фильтрующего элемента полимерным расплавом или любым другим клеящим материалом, или путем механического соединения при контакте по внутренней, или по наружной, или по внутренней и по наружной поверхностям фильтрующего элемента.

Отличительной особенностью предлагаемого изобретения является принципиально новая конструкция фильтрующего модуля, не требующая дополнительного устройства, например, как в прототипе пластикового цилиндра, предназначенного для размещения в нем фильтрующего материала, а функцию корпуса выполняет сам фильтрующий элемент, выполненный из пористого блочного материала в виде полого вертикального сосуда с пористым или герметично закрытым дном либо диска, который одновременно выполняет и функцию фильтрующего материала. Используемый пористый блочный материал обладает повышенной механической прочностью за счет хорошего "склеивания" (фиксации) частиц исходной смеси, обеспечивающего использованием полимерного связующего с индексом расплава (2-20) г/10 мин. по ASTM D 1238 при 190°С и нагрузке 25 Кг. и степенью сжатия при формовании (12-25)%, что дает возможность использовать его и как корпус фильтрующего элемента.

Техническим результатом предлагаемого изобретения является создание фильтрующего модуля гравитационного фильтра для очистки питьевой воды, характеризующегося простотой конструкции, не требующего дополнительной емкости для фильтровального материала, и обеспечивающего при этом высокую скорость фильтрации (250-500) куб. см/мин по сравнению с прототипом в сочетании с высокой эффективностью очистки воды (92-98)% и ресурсом работы фильтрующего модуля до 450 литров.

Сущность изобретения поясняется чертежами: Обозначения на чертежах:

1 - Кувшин

2 - Приемная воронка

3 - Фильтрующий модуль

4 - Фильтрующий элемент, выполненный из пористого блочного материала

5 - Заглушка (герметически закрытое дно)

6 - Система фиксации (резьбовой узел)

7 - Система фиксации (обод с элементами прилегания к гнезду воронки)

8 - Клеевое соединение системы фиксации с фильтрующим элементом

9 - Механическое соединение системы фиксации с фильтрующим элементом

Заглушка (герметически закрытое дно) может быть выполнена из полимера, например, полиэтилена, полипропилена).

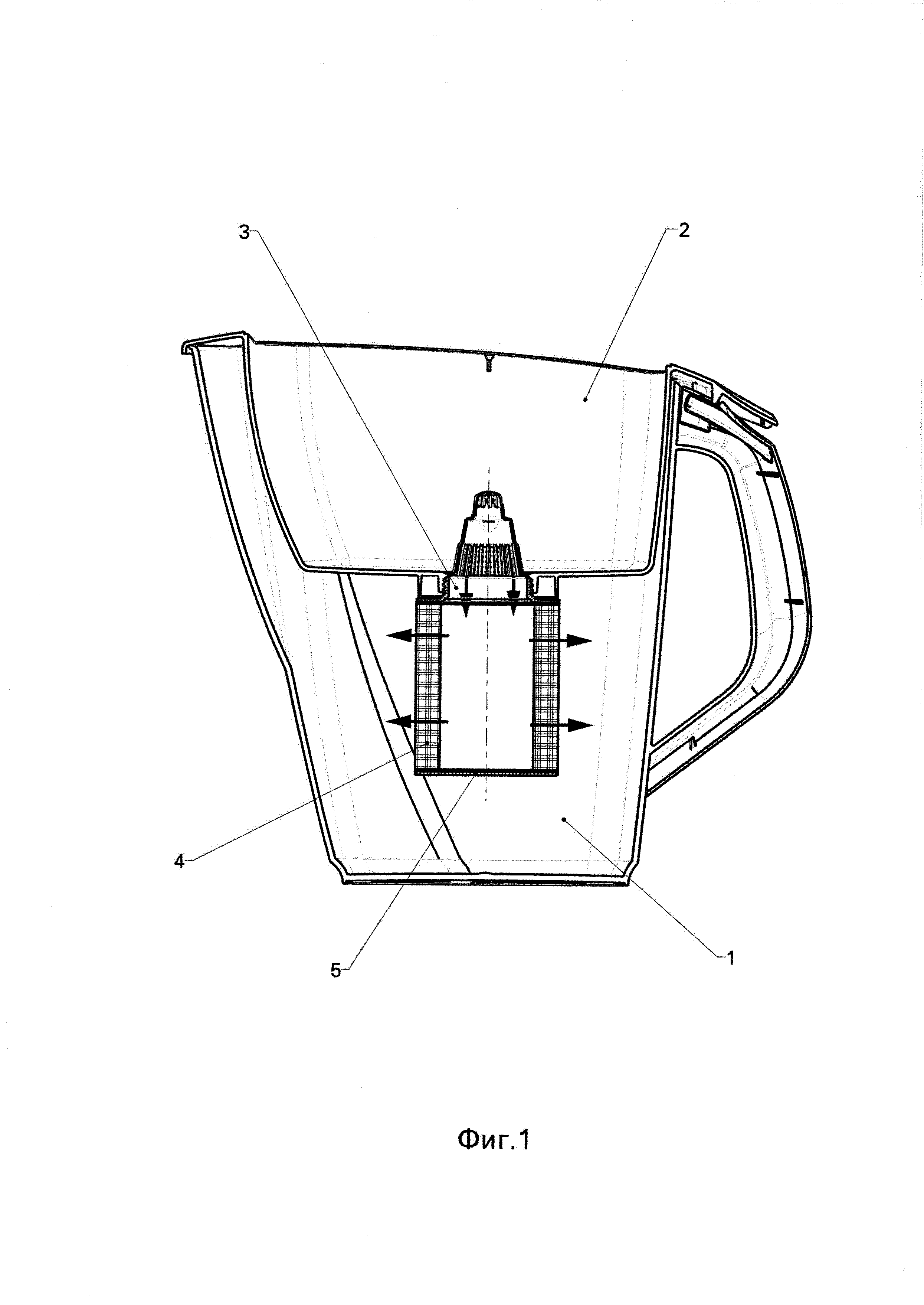

Фиг. 1. Изображен общий вид кувшинного фильтра 1 с размещенным в нем приемной воронкой 2, фильтрующим модулем 3 с фильтрующим элементом 4 в форме полого цилиндра с герметично закрытым, заглушкой 5 дном. Стрелками показано направление движения воды при фильтрации.

Фиг. 2. Изображен общий вид кувшинного фильтра 1 с размещенным в нем приемной воронкой 2, фильтрующим модулем 3 с фильтрующим элементом 4 в форме полого цилиндра с пористым дном. Стрелками показано направление движения воды при фильтрации.

Фиг. 3. Изображен общий вид кувшинного фильтра 1 с размещенным в нем приемной воронкой 2, фильтрующим модулем 3 с фильтрующим элементом 4 в форме диска. Стрелками показано направление движения воды при фильтрации.

Фиг. 4. Изображен фильтрующий модуль 3 с фильтрующим элементом 4 в форме полого цилиндра с герметично закрытым заглушкой 5 дном и системой фиксации 6 в виде резьбового узла. Пористый блочный материал фильтрующего элемента 4 прикреплен к системе фиксации 6 и заглушке 5 путем клеевого соединения 8 по торцу пористого блочного материала.

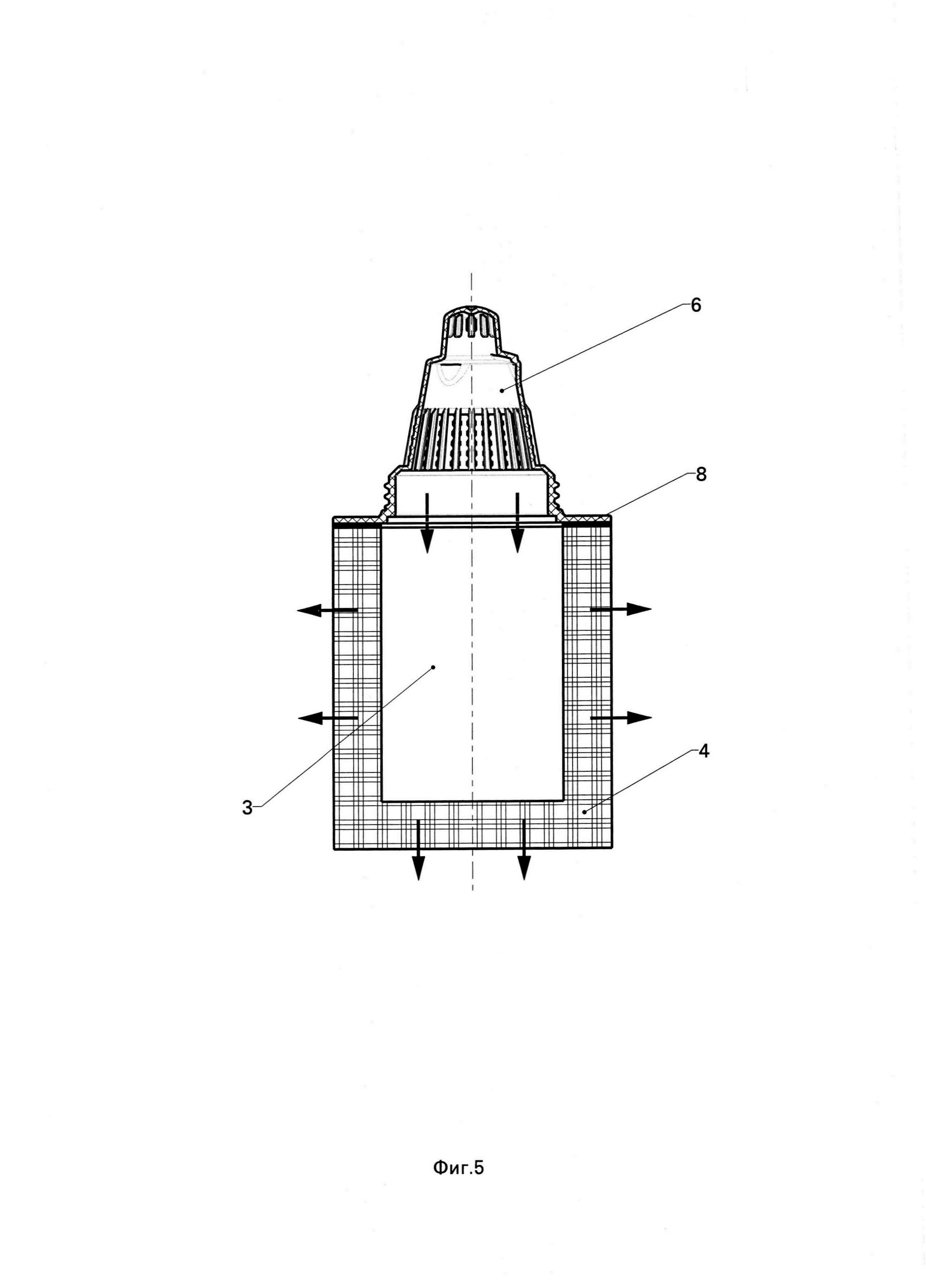

Фиг. 5. Изображен фильтрующий модуль 3 с фильтрующим элементом 4 в форме полого цилиндра с пористым дном и системой фиксации 6 в виде резьбового узла. Пористый блочный материал фильтрующего элемента прикреплен к системе фиксации 6 путем клеевого соединения 8 по торцу пористого блочного материала. Стрелками показано направление движения воды при фильтрации.

Фиг. 6. Изображен фильтрующий модуль 3 с фильтрующим элементом 4 в форме полого цилиндра с разнотолщинными по высоте стенками с пористым дном и системой фиксации 6 в виде резьбового узла. Пористый блочный материал фильтрующего элемента прикреплен к системе фиксации 6 путем клеевого соединения 8 по торцу пористого блочного материала.

Фиг. 7. Изображен фильтрующий модуль 3 с фильтрующим элементом 4 в форме полого цилиндра с герметично закрытым заглушкой 5 дном и системой фиксации 6 в виде резьбового узла. Пористый блочный материал фильтрующего элемента прикреплен к системе фиксации 6 и заглушке 5 путем механического соединения 9 по внутренней цилиндрической поверхности пористого блочного материала.

Фиг. 8. Изображен фильтрующий модуль 3 с фильтрующим элементом 4 в форме полого цилиндра с герметично закрытым заглушкой 5 дном и системой фиксации 6 в виде резьбового узла. Пористый блочный материал фильтрующего элемента прикреплен к системе фиксации 6 и к заглушке 5 путем механического соединения 9 по внутренней и наружной цилиндрическим поверхностям пористого блочного материала.

Фиг. 9. Изображен фильтрующий модуль 3 с фильтрующим элементом 4 в форме полого цилиндра с герметично закрытым заглушкой 5 дном и системой фиксации 6 в виде резьбового узла. Пористый блочный материал фильтрующего элемента прикреплен к системе фиксации 6 и к заглушке 5 путем механического соединения 9 по наружной цилиндрической поверхности пористого блочного материала.

Фиг. 10. Изображен фильтрующий модуль 3 с фильтрующим элементом 4 в форме полого цилиндра с герметично закрытым заглушкой 5 дном. Пористый блочный материал фильтрующего элемента прикреплен к системе фиксации 7 в форме обода с элементами плотного прилегания к отверстию воронки путем клеевого соединения 8 по наружной поверхности пористого блочного материала, а к заглушке 5 - путем клеевого соединения 8 по торцу пористого блочного материала.

Фиг. 11. Изображено поперечное сечение фильтрующего элемента 4 в форме вертикального полого сосуда с герметично закрытым заглушкой 5 дном. Пористый блочный материал фильтрующего элемента прикреплен к системе фиксации 7 в форме обода с элементами плотного прилегания к отверстию воронки путем клеевого соединения 8 по наружной поверхности пористого блочного материала, а к заглушке 5 - путем клеевого соединения 8 по торцу пористого блочного материала.

Фиг. 12. Изображено поперечное сечение фильтрующего элемента 4 в форме диска. Пористый блочный материал фильтрующего элемента прикреплен к системе фиксации 7 в форме обода с элементами плотного прилегания к отверстию воронки путем клеевого соединения 8 по наружной поверхности пористого блочного материала.

Фиг. 13. Изображено поперечное сечение фильтрующего элемента 4 в форме вертикального полого сосуда с сечением в форме сложного профиля с герметично закрытым заглушкой 5 дном. Пористый блочный материал фильтрующего элемента прикреплен к системе фиксации 6 в виде резьбового узла с элементами плотного прилегания к отверстию воронки путем клеевого соединения 8 по наружной поверхности пористого блочного материала, а к заглушке 5 - путем клеевого соединения 8 по торцу пористого блочного материала.

Предложенная в настоящем изобретении конструкция фильтрующего модуля характеризуется простотой, так как она не требует присутствия дополнительного, например, пластикового корпуса, и, поэтому отпадает необходимость его герметичного подсоединения к системе фиксации фильтрующего модуля. Подсоединение фильтрующего элемента к системе фильтрации осуществляется либо путем клеевого соединения (фиг. 4, 5, 6,10, 11, 12, 13), либо путем механического соединением с использованием вставок с ламелями, или прижимного эластичного кольца (фиг. 7), либо обжима по наружной или по внутренней вертикальным поверхностям фильтрующего элемента (фиг. 9, показан вариант обжима по наружной вертикальной поверхности), либо обжима по наружной и внутренней вертикальным поверхностям фильтрующего элемента (фиг. 8). В отсутствие полимерного пластикового корпуса у предлагаемого фильтрующего модуля, как показано на фиг. 1-3, фильтруемая вода из приемной воронки (2), размещенной в кувшинном фильтре (1), через фильтрующий модуль (3) поступает в полость фильтрующего элемента (4) (фиг. 1, 2, 4-10), выполненную в форме полого цилиндра с герметично закрытым заглушкой (5) дном (фиг. 4, 7, 8, 9, 10), или в форме полого цилиндра с пористым дном (фиг. 5, 6), или в форме полого цилиндра с разнотолщинными по высоте стенками с пористым дном (фиг. 6), или в форме полого вертикального сосуда с овальным сечением с герметично закрытым дном (фиг. 11), или в форме полого вертикального сосуда с овальным сечением с пористым дном (не показано), или в форме полого вертикального сосуда с сечением в форме сложного профиля с герметично закрытым дном (фиг. 13), или в форме полого вертикального сосуда с сечением в форме сложного профиля с пористым дном (не показано), или в форме полого обратного конуса (не показано), или в форме полой обратной пирамиды (не показано), или в форме полого усеченного обратного конуса (не показано), или в форме полой усеченной обратной пирамиды (не показано), или проходит непосредственно через пористый блочный материал, выполненный в форме диска (фиг. 12), например, с гладкой или ребристой верхней и нижней поверхностями. Далее, для конструкций фильтрующего модуля с герметично закрытым заглушкой (5) дном фильтрующего элемента, изображенных на фиг. 4, 7, 8, 9, 10, фильтруемая вода проходит через боковые стенки фильтрующего элемента и собирается в нижней части кувшинного фильтра, а для конструкций фильтрующего модуля с пористым дном, изображенных на фиг. 5, 6, фильтруемая вода проходит через боковые стенки и дно фильтрующего элемента и собирается в нижней части кувшинного фильтра. При этом выделяющийся из проходящей воды воздух выходит либо в воронку фильтра через входное отверстие фильтрующего элемента, или через пористые стенки и пористое дно фильтрующего элемента в пространство внутри кувшина и не блокирует фильтрующую поверхность фильтрующего элемента, как это имеет место в патенте-прототипе, что обеспечивает высокие скорость, эффективность и ресурс фильтрации. Другим фактором, обеспечивающим высокую скорость фильтрации, является отсутствие блокирования выделяющимся из воды воздухом части наружной фильтрующей поверхности пористого блочного материала, как это имеет место в патенте-прототипе, из-за присутствия в конструкции фильтрующего модуля пластикового корпуса.

Для обеспечения высокой скорости фильтрации в сочетании с высокой эффективностью очистки воды от наиболее распространенных в централизованных источников водоснабжения токсичных примесей (хлор, хлорорганические соединения, тяжелые металлы) и повышенным ресурсом работы фильтрующего модуля фильтрующий элемент фильтрующего модуля выполнен с толщиной стенок (5-25) мм. Граничные значения выбранного диапазона толщин стенок обусловлены тем, что при толщине стенки менее 5 мм у фильтрующего элемента недостаточная механическая прочность. Толщина стенок фильтрующего элемента более 25 мм отрицательно влияет на скорость фильтрации из-за значительного гидродинамического сопротивления.

Выбранная форма фильтровального элемента либо обеспечивает заданную скорость фильтрации воды фильтрующим элементом, которая пропорциональна площади фильтрации и минимальна для фильтрующего элемента в форме диска и полого цилиндра с герметично закрытым заглушкой дном, и максимальна для фильтрующего элемента с пористым дном и поперечным сечением сложной формы, либо обусловлена технологией его изготовления: фильтровальные элементы в форме полого цилиндра с заглушкой изготавливают методом экструзии; фильтровальные элементы в форме полого цилиндра с пористым дном, полого вертикального сосуда с поперечным сечением в виде овала или сложного профиля, а также в форме конуса или пирамиды с пористым дном или без пористого дна, а также в форме диска изготавливают методом горячего прессования. При этом для обеспечения максимально доступной для сорбции поверхности сорбентов материала фильтрующего элемента процесс изготовления фильтрующего блока проводят при температуре, на 10-40)°С выше температуры размягчения полимерного связующего. При температуре, ниже, чем на 10°С температуры размягчения полимерного связующего не происходит образование прочного блочного материала фильтрующего элемента, а при температуре, выше, чем на 40°С температуры размягчения полимерного связующего происходит блокирование значительной поверхности сорбентом в результате затекания полимерного связующего.

Выбор диапазона степени сжатия исходной смеси компонентов гранулированного материала (12-25)% обусловлен тем, что в этом диапазоне обеспечивается получение механически прочного пористого материала. При степени сжатия менее 12% образующийся материал не обладает необходимой механической прочностью. При степени сжатия более 25% образующийся материал содержит мелкие поры, что затрудняет прохождение через них воды.

Выбор полимерного связующего из класса полиолефинов (например, полиэтилена низкого давления, полиэтилена высокого давления, полипропилена) и/или полиэфиров (например, полиэтилентерефталата) и/или их сополимеров (например, сополимера полиэтилена с винилацетатом) обусловлен, с одной стороны, их химической инертностью и нерастворимостью в воде, с другой стороны, достаточно низкими температурами размягчения, позволяющими интенсифицировать процесс изготовления фильтрующего элемента.

Форма фильтрующего элемента в виде полого цилиндра с разнотолщинными по высоте стенками с герметично закрытым дном обеспечивает равномерное прохождение очищаемой воды через стенки фильтрующего элемента по всей их высоте, так как при этом по мере увеличения давления столба воды в полости фильтрующего элемента сверху вниз оно будет компенсироваться увеличением сопротивления прохождения воды через стенки из-за симбатного увеличения толщины стенок фильтрующего элемента.

Для обеспечения эффективной очистки воды от наиболее распространенных в воде централизованных источников водоснабжения токсичных примесей (хлор, хлорорганические соединения, катионы тяжелых металлов) пористый блочный материал фильтрующего элемента изготавливают из одного сорбента (например, активированный уголь) и полимерного связующего, или из смеси сорбентов (например, активированного угля и сорбента тяжелых металлов) и полимерного связующего. При этом для достижения высокой эффективности очистки воды все используемые компоненты (сорбенты и полимерное связующее) используют в порошкообразной форме с размером частиц (0,05-0,5) мм, предпочтительно (0,07-0,15) мм. При размере частиц сорбентов и полимерного связующего менее 0,05 мм возрастает гидродинамическое сопротивление пористого блочного материала, что приводит к снижению скорости фильтрации. При размере частиц сорбентов и полимерного связующего более 0,5 мм за счет уменьшения реальной поверхности фильтрации (сорбции) частиц сорбентов снижается эффективность очистки воды.

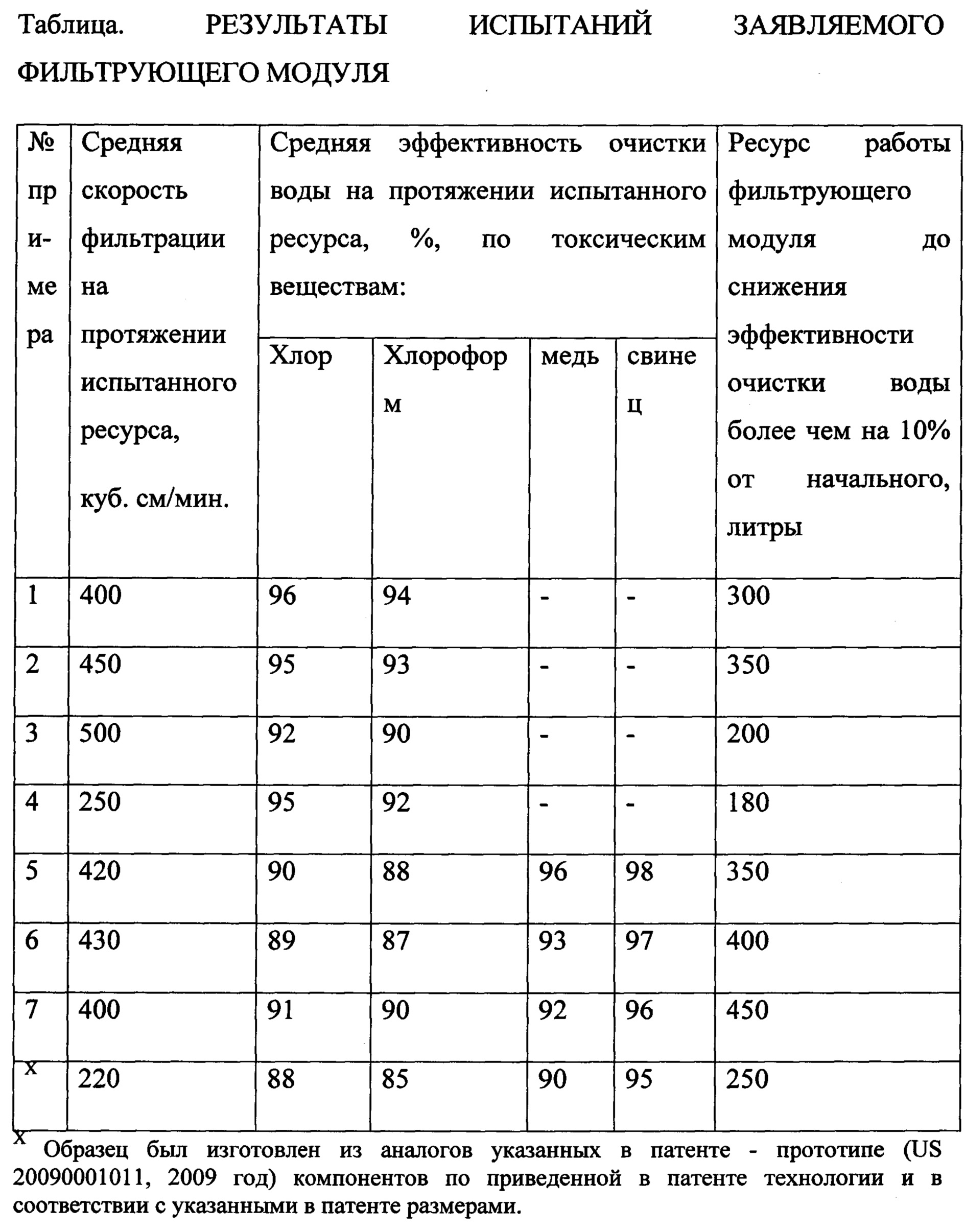

С целью достижения максимальной селективной очистки воды от токсичных примесей, например, от хлора или хлорорганических соединений, или от тяжелых металлов, или от хлора и хлорорганических соединений и тяжелых металлов, меняется состав исходной смеси пористого блочного материала фильтрующего блока. Так, для очистки воды от хлора и хлорорганических соединений используют смесь порошкообразных материалов из активированного угля и полимерного связующего при соотношении активированный уголь : полимерное связующее (75-95):(5-25) мас. %. Присутствие в такой смеси значительного количества мелкодисперсного активированного угля обеспечивает высокоэффективную очистку воды от таких токсичных веществ, составляющую (92-96)% на протяжении всего ресурса (таблица). Для очистки воды от тяжелых металлов используют смесь порошкообразных материалов из активированного угля, сорбента тяжелых металлов и полимерного связующего при соотношении активированный уголь : сорбент тяжелых металлов : полимерное связующее (30-70):(10-70):(5:20) мас. %. Присутствие в такой смеси значительного количества сорбента или смеси сорбентов тяжелых металлов обеспечивает высокоэффективную очистку воды от этих токсичных веществ, составляющую (92-98)% на протяжении всего ресурса (таблица). При этом в качестве сорбентов тяжелых металлов используют неорганические сорбенты из классов цеолитов, алюмосиликатов, силикагелей, оксида алюминия, диоксида циркония, и/или органические сорбенты на основе катионообменных смол и волокон.

Ниже приведены примеры конструкции фильтрующего модуля с фильтрующими элементами различной формы и состава, а в таблице результаты их испытаний по скорости фильтрации и эффективности очистки воды. Приведенные примеры дают представление о характеристиках заявляемого фильтрующего модуля, но не являются исчерпывающими. В приведенных примерах испытания по скорости фильтрации и эффективности очистки воды проводили при размещении фильтрующего модуля в воронке кувшинного фильтра. Оценку скорости фильтрации проводили по замеру времени прохождения первого литра воды через фильтрующий модуль, оценку эффективности очистки воды проводили в соответствии с ГОСТ 31952-2012 УСТРОЙСТВА ВОДООЧИСТНЫЕ. Общие требования к эффективности и методы ее определения.

Изобретение иллюстрируется следующими примерами, не ограничивающими его объем.

Пример 1. Фильтрующий модуль с фильтрующим элементом в форме полого цилиндра с герметично закрытым заглушкой дном с фиксирующей системой в форме резьбового узла, соединенной с фильтрующим элементом приклеиванием расплавом полиэтилена (фиг. 4). Размеры фильтрующего элемента: высота 70 мм, наружный диаметр 62 мм, толщина стенок 14 мм. Состав исходной смеси: активированный уголь - 85 мас. %, полимерное связующее- полиэтилен низкого давления с температурой размягчения 115°С - 15% мас. %, размер частиц компонентов смеси (0,08-0,1)мм. Фильтрующий элемент изготавливали методом экструзии при температуре 145°С и степени сжатия исходной смеси, составляющей 15%. Результаты испытаний представлены в таблице.

Пример 2. Фильтрующий модуль с фильтрующим элементом в форме полого цилиндра с пористым дном с фиксирующей системой в форме резьбового узла, соединенной с фильтрующим элементом приклеиванием расплавом полиэтилена (фиг. 5). Размеры фильтрующего элемента: высота 70 мм, наружный диаметр 62 мм, толщина стенок и дна 14 мм. Состав исходной смеси: активированный уголь - 90 мас. %, полимерное связующее - смесь полиэтилентерефталата с полиэтиленом с температурой размягчения 115°С - 10% мас. %, размер частиц компонентов смеси (0,08-0,1) мм. Фильтрующий элемент изготавливали методом горячего прессования при температуре 155°С и степени сжатия исходной смеси, составляющей 12%. Результаты испытаний представлены в таблице.

Пример 3. Фильтрующий модуль с фильтрующим элементом в форме полого вертикального сосуда с поперечным сечением в форме овала с герметично закрытым заглушкой дном с фиксирующей системой в форме обода с элементами плотного прилегания к отверстию воронки, соединенной с фильтрующим элементом приклеиванием расплавом полиэтилена (фиг. 4). Размеры фильтрующего элемента: высота 50 мм, наружный большой диаметр 65 мм, наружный малый диаметр 38 мм, толщина стенок 9 мм. Состав исходной смеси: активированный уголь - 75 мас. %, полимерное связующее - полиэтилен низкого давления с температурой размягчения 115°С - 25% мас. %, размер частиц компонентов смеси (0,08-0,1) мм. Фильтрующий элемент изготавливали методом экструзии при температуре 135°С и степени сжатия исходной смеси, составляющей 15%. Результаты испытаний представлены в таблице.

Пример 4. Фильтрующий модуль с фильтрующим элементом в форме диска с фиксирующей системой в форме обода с элементами плотного прилегания к отверстию воронки, соединенной с фильтрующим элементом приклеиванием расплавом полиэтилена (фиг. 12). Размеры фильтрующего элемента: высота 30 мм, диаметр 55 мм. Состав исходной смеси: активированный уголь - 85 мас. %, полимерное связующее - полиэтилен низкого давления с температурой размягчения 115°С - 15% мас. %, размер частиц компонентов смеси (0,08-0,1) мм. Фильтрующий элемент изготавливали методом горячего прессования при температуре 155°С и степени сжатия исходной смеси, составляющей 12%. Результаты испытаний представлены в таблице.

Пример 5. Фильтрующий модуль с фильтрующим элементом в форме полого цилиндра с герметично закрытым заглушкой дном с фиксирующей системой в форме резьбового узла, соединенной с фильтрующим элементом приклеиванием расплавом полиэтилена (фиг. 4). Размеры фильтрующего элемента: высота 70 мм, наружный диаметр 62 мм, толщина стенок 14 мм. Состав исходной смеси: активированный уголь - 40 мас. %, сорбент тяжелых металлов - катионит слабокислотный карбоксильный в Na+ форме - 50 мас. %, полимерное связующее - полиэтилен низкого давления с температурой размягчения 115°С - 10% мас. %, размер частиц компонентов смеси (0,08-0,1) мм. Фильтрующий элемент изготавливали методом экструзии при температуре 145°С и степени сжатия исходной смеси, составляющей 15%. Результаты испытаний представлены в таблице.

Пример 6. Фильтрующий модуль с фильтрующим элементом в форме полого цилиндра с герметично закрытым заглушкой дном с фиксирующей системой в форме резьбового узла, соединенной с фильтрующим элементом приклеиванием расплавом полиэтилена (фиг. 4). Размеры фильтрующего элемента: высота 70 мм, наружный диаметр 62 мм, толщина стенок 20 мм. Состав исходной смеси: активированный уголь - 30 мас. %, сорбент тяжелых металлов - цеолит синтетический марки КА-БС - 60 мас. %, полимерное связующее полиэтилен низкого давления с температурой размягчения 115°С - 10% мас. %, размер частиц компонентов смеси (0,08-0,1) мм. Фильтрующий элемент изготавливали методом экструзии при температуре 150°С и степени сжатия исходной смеси, составляющей 12%. Результаты испытаний представлены в таблице.

Пример 7. Фильтрующий модуль с фильтрующим элементом в форме полого цилиндра с герметично закрытым заглушкой дном с фиксирующей системой в форме резьбового узла, соединенной с фильтрующим элементом приклеиванием расплавом полиэтилена (фиг.4). Размеры фильтрующего элемента: высота 70 мм, наружный диаметр 62 мм, толщина стенок 14 мм. Состав исходной смеси : активированный уголь - 40 мас. %, сорбент тяжелых металлов - смесь слабокислотного карбоксильного катионита в Na+ форме и цеолита синтетического марки КА-БС (при соотношении 1:1) - 50 мас. %, полимерное связующее - полиэтилен низкого давления с температурой размягчения 115°С - 10% мас. %, размер частиц компонентов смеси (0,08-0,1) мм. Фильтрующий элемент изготавливали методом экструзии при температуре 145°С и степени сжатия исходной смеси, составляющей 15%.

Результаты испытаний представлены в таблице.

Как следует из приведенных в таблице результатов, заявляемый фильтрующий модуль гравитационного фильтра, благодаря своей конструкции, составу и технологии изготовления фильтрующего элемента из пористого блочного материала в виде сосуда или диска, обеспечивает высокие скорость, эффективность очистки воды и ресурс работы фильтрующего модуля.

Реферат

Изобретение предназначено для очистки питьевой воды и может быть использовано для улучшения качества очистки питьевой воды в бытовых фильтрах кувшинного типа. Фильтрующий модуль гравитационного фильтра содержит систему фиксации фильтрующего модуля в воронке фильтра, включающую отверстие для входа очищаемой воды и выхода воздуха, фильтрующий элемент в виде полого вертикального сосуда, корпус которого выполнен из пористого блочного материала, с пористым или герметично закрытым дном, либо диска, выполненного из пористого блочного материала. Пористый блочный материал получен путем сжатия при нагреве смеси порошкообразных исходных компонентов, содержащей частицы активированного угля и полимерного связующего либо частицы активированного угля, сорбента тяжелых металлов и полимерного связующего. Система фиксации фильтрующего модуля соединена с фильтрующим элементом путем приклеивания или механического крепления. Техническим результатом предлагаемого изобретения является создание фильтрующего модуля гравитационного фильтра для очистки питьевой воды, характеризующегося простотой конструкции и обеспечивающего при этом высокую скорость фильтрации в сочетании с высокой эффективностью очистки воды 92-98 % и ресурсом работы фильтрующего модуля до 450 литров. 7 з.п. ф-лы, 13 ил., 1 табл., 7 пр.

Формула

Документы, цитированные в отчёте о поиске

Пористый фильтрующий элемент (варианты)

Комментарии