Обработка поверхности металла - RU2181134C2

Код документа: RU2181134C2

Чертежи

Описание

Настоящее изобретение относится к способу обработки неочищенной поверхности металла, в частности с целью улучшения его адгезионных свойств.

В нашей опубликованной патентной заявке WO 96/23037 описывается способ обработки поверхности металла, такого как алюминий или сплав алюминия, с целью улучшения его адгезионных свойств, включающий обработку чистой металлической поверхности органосиланом и облучение этой поверхности лазером.

Сейчас нами было неожиданно выявлено, что обработка органосиланом и облучение лазером также подходит для предварительной обработки других неочищенных металлических поверхностей перед тем, как склеивать или проводить другую обработку, в которых важны адгезионные свойства поверхностей, а также для обработки нечистой поверхности алюминия или сплава алюминия.

Соответственно, настоящее изобретение предлагает способ обработки неочищенной металлической поверхности, включающий обработку поверхности органосиланом с последующим облучением ее лазером.

Металлической поверхностью может быть поверхность любого металла. Примеры подходящих металлов включают сталь, например, нержавеющую сталь, железо в виде феррита, титан, магний, медь, золото, никель или хром или сплав упомянутых металлов. Металлической поверхностью может быть также нечистая алюминиевая поверхность или поверхность сплава алюминия.

Металлическую поверхность можно обрабатывать органосиланом и облучать лазером в определенной последовательности. Вначале покрывают металлическую поверхность органосиланом, а затем поверхность с покрытием облучают лазером.

Способ по изобретению используют для обработки нечистой металлической поверхности, например, когда она замаслена или состарена.

Органосиланом может быть соединение формулы I

RnSi(OR1)m (I)

в которой R является органической группой, которая может быть реактивной или нереактивной, R1 - алкил, алкоксиалкил или ацил,

n - 1 или 2 и m - 2 или 3, так что n+m=4. Предпочтительно n - 1 и m - 3.

Примеры органических групп R включают алкил, фенил, винил, акрилатоалкил, глицидилоксиалкил и подобные им, в которых "алкиловые группы" имеют от 1 до 4 атомов углерода.

Если R1 - алкил, это предпочтительно низший алкил с 1-4 атомами углерода и наиболее предпочтительно метил или этил. Если R1 - алкоксиалкил, каждая алкиловая половина содержит предпочтительно 1-4 атома углерода. Лучше всего, если алкоксиалкилом R1 является метоксиэтил. Если R1 - ацил, лучше, если он имеет от 2 до 4 атомов углерода, и это ацетил.

Специфическими примерами подходящих силанов являются:

СН2-СНСН2О(СН2)Si(ОСН3)3

СН3Si(ОСН3)3

С6Н5Si(ОСН3)3

СН3(СН2)2Si(ОСН3)3

НS(СН2)3Si(ОСН3 )3

СН2=СНSi(ООССН3)3

СН2=СНSi(ОСН2СН3)3

СН2=СНSi(ОСН3)3

Сl(СН2)3Si(ОСН3)3

и СН2=СНSi(ОСН2СН2OСН3)3

Силан можно применять в растворе в воде или органическом растворителе.

Если в качестве растворителя применяют воду и силан растворяется с трудом, в воду до введения силана можно добавить небольшое количество неионного смачивающего агента. Силан можно применять также и в виде эмульсии.

Подходящие органические растворители включают спирты, сложные эфиры, кетоны и хлорированнные углеводороды. Предпочтительными спиртами являются алканолы с 1-10 атомами углерода, такие как метанол, этанол, пропанол, гексанол и деканол. Предпочтительными сложными эфирами являются C1-C4 алкиловые сложные эфиры C1-C4 алифатических карбоновых кислот, такие как метилацетат, этилацетат, бутилацетат и метилпропионат. Предпочтительными простыми эфирами являются диалкиловые эфиры, такие как диэтиловый эфир, бутоксиэтанол и циклические эфиры, такие как тетрогидрофуран. Предпочтительными хлорированными углеводородами являются дихлорметан, 1,2-дихлорэтан и трихлорметан.

Предпочтительные кетоны представляют собой низшие алифатические кетоны, такие как ацетон и метилэтилкетон. При желании можно применять смеси этих растворителей. Лучшими растворителями являются полярные растворители, такие как кетоны, в частности, ацетон. Как часть раствора к подходящим органическим растворителям можно добавить воду и/или карбоновую кислоту.

Раствор может содержать любую концентрацию силана, лучше от 1 до 10 вес. % силана от общей массы раствора.

Раствор органосилана можно наносить на обрабатываемые участки любым подходящим способом, например, смоченной тканью, щеткой или распылением.

Применять можно любой лазер, например, на частоте 400 мДж/импульс. Подходящие лазеры включают, например, эксимерные лазеры и лазеры с модуляцией добротности Nd: YAG. Другие типы лазеров хорошо известны в литературе.

Для высокой скорости обработки и чтобы не повредить поверхность металла неприемлемыми высокими концентрациями энергии, хорошие результаты можно достичь, применяя несфокусированный лазер.

С тем, чтобы избежать повреждения поверхности металла, необходимо выбрать нужный уровень энергии, который зависит от обрабатываемой поверхности и от конкретного применяемого лазера. Это можно легко определить простым экспериментом.

После обработки поверхности металла способом по изобретению она готова для склеивания или другой обработки, в которой важны адгезионные свойства, например, для покрытия или герметизации. Соединение с другой поверхностью может осуществляться клеем или, например, нанесением покрытия на поверхность. В случае склеивания с этой другой поверхностью она может быть как металлической, так и неметаллической. Если она металлическая, при желании ее также можно предварительно обработать таким же способом, как описано выше.

Соединить обработанную поверхность с другой поверхностью можно клеем, таким как однокомпонентный или двухкомпонентный эпоксидный или полиуретановый клей. Лучше, если применяемый клей из разряда тех, которые реагируют с органосиланом, применяемым в способе настоящего изобретения.

Способ по изобретению обеспечивает отличные совокупное действие, быструю обработку, чистый процесс, экологические преимущества над традиционными "влажными" способами и способами пескоструйной очистки, позволяет применять широкий ряд клеев и делает возможным местную обработку участков соединения. С помощью способа настоящего изобретения можно достичь значительного улучшения адгезионных свойств металлических поверхностей.

Изобретение проиллюстрировано следующими Примерами.

Пример 1

В этом Примере используют следующие

металлы: сплав алюминия (L 165), нержавеющую сталь, сплав магния (>90% Mg, <8% Al, <2% Zn), и титан (Американский стандартный метод испытания, Класс 2).

Эти

металлы подвергают тестированию при разных состояниях поверхности:

a) Неочищенная, т.е. "в том виде, как есть" - в котором металл получен от поставщика.

b) Чистая, т.е. "обезжиренная" - металл "в том виде, как есть", был подвергнут обезжириванию в парах растворителя трихлорэтилена.

c) Состаренная - металл "в том виде, как есть" искусственно подвергают старению в увлажнительной камере в течение 7 дней при 40oС/100% относительной влажности.

Пробные экземпляры для образцов с перекрывающим срезом и закрепленные на опорной плите зажимного приспособления "грунтуют" грунтовочным раствором узкой полосой приблизительно в 25 миллиметров на одном крае каждого ряда на участке соединения. Грунтовке дают высохнуть на воздухе в течение 5 минут при комнатной температуре до того, как закрепить на фазе Х-У лазера.

Грунтовка представляет собой раствор, содержащий 81,5 весовых частей этанола, 2,8 весовых частей ледяной уксусной кислоты, 9,4 весовых частей деионизированной воды и 6,3 частей гамма-глицидоксипропилтриметоксисилана.

В этом Примере применяли эксимерный лазер, работающий с импульсной частотой 30 Гц. Для каждой подборки образцов диапазон облучения включал три уровня плотности энергии (низкий, средний и высокий). Плотность энергии меняли либо вставкой ослабителя и стеклянных фильтров в луч, либо изменением площади пятна и поддержанием энергии луча постоянной.

Для получения соединений с перекрывающим срезом с постоянными перекрытиями порядка 12,5 мм х 25 мм для всех металлов, за исключением сплава магния, применяли зажимное приспособление. Первоначальные эксперименты со сплавом магния показали, что для толщины пробного экземпляра площадь соединения в 312,5 мм2 слишком велика, что вызывает разрушение подложки до склеивания. Поэтому для магния перекрытие сокращали до 5 мм х 25 мм.

Клеем является однокомпонентный эпоксидный пастообразный клей, представляющий собой бифенол-А эпоксидную смолу, модифицированную бутадиен-акрилонитрильным каучуком, и включающий дициандиамид и хлортолурон в качестве отверждающих агентов.

Все соединения отверждали в течение 30 минут при 150oС.

Проводили также контрольные эксперименты без грунтовки и предварительного облучения лазером, чтобы показать действие предварительной обработки.

Прочность на перекрывающий срез подготовленных соединений определяли в соответствии с ИСО 4587, за исключением того, что скорость при испытании устанавливали на 10 мм/мин-1. Регистрировали прочность на перекрывающий срез, а также вид разрушения со ссылкой на описания, данные в ИСО 10365.

Прочность соединений и действие предварительной обработки также испытывали проведением испытаний ускоренного старения прежде чем определить прочность на перекрывающий срез. Применяли две

технологии ускоренного старения:

a) 14-дневный Катаплазменный тест, который предполагает нагревание приблизительно до 70oС в условиях высокой влажности в течение 14 дней с

последующим охлаждением до -20oС и выдерживанием 2 часа, после чего температуре образцов дают подняться до температуры окружающей среды перед тем как проводить испытания.

b) Солевое разбрызгивание на протяжении 1000 часов (для магния только 350 часов) в соответствии с процедурой старения АР8 Отдела механических испытаний, которая взята из Американского стандартного метода испытания (АСМИ) В117-94.

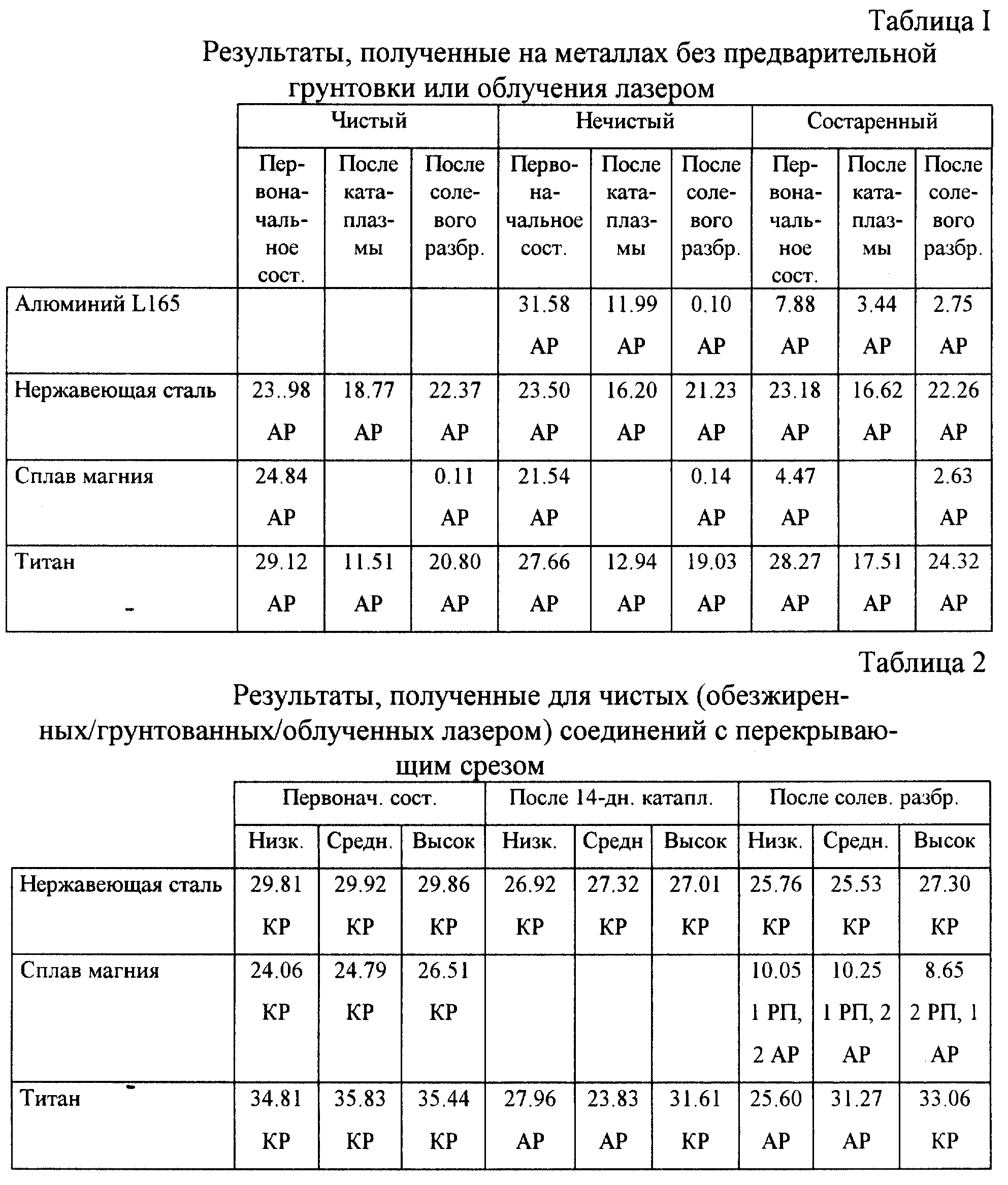

В таблицах все указанные величины даны в единицах МПа для величин прочности на перекрывающий срез. Аббревиатура ниже обозначает превалирующий тип разрушения, отмеченный для каждой подборки образцов.

АР = Адгезионное разрушение

РП = Разрушение подложки

КР = Когезионное разрушение

Результаты контрольных

экспериментов

Эти результаты получены на подложках без применения какой-либо предварительной обработки, кроме обезжиривания в случае "Чистой" подборки.

Результаты

экспериментов с грунтовкой и облучением лазером

Результаты также представлены в единицах МПа и указаны превалирующие виды разрушения, за исключением результатов солевого разбрызгивания для

сплава магния, где в некоторых случаях происходило разрушение подложки. Обозначения Низкая, Средняя, Высокая относятся к соответствующим применяемым величинам луча энергии.

Определить

адгезионную способность или способность сцепления подложки можно простым наблюдением вида разрушения соединения с перекрывающим срезом. Виды разрушения указывают:

AP - на плохую

межповерхностную адгезионную способность между подложкой и клеем.

KP - на то, что межповерхностная адгезионная способность хорошая, и поэтому причина разрушения заключается в клее.

Из таблицы 1 видно, что образцы, которые не подвергали предварительной грунтовке или облучению лазером, демонстрируют полное адгезионное разрушение (AP). Можно сделать вывод, что пограничный слой между подложкой и клеем не является оптимальным для хорошей адгезии и, следовательно, сцепление непрочно при условиях ускоренного старения, независимо от первоначальной прочности.

Из таблиц 2-4 видно, что вид разрушения соединений алюминия и нержавеющей стали - когезионный, что указывает на то, что агезия с подложкой улучшилась благодаря грунтовке и облучению лазером. Титан демонстрирует лучшую устойчивость образцов в первоначальном виде из всех видов разрушения к когезионному разрушению для всех трех состояний металла. Он также более устойчив к KP в обоих испытаниях на ускоренное старение при применении энергии высокой плотности.

Сплав магния из-за его плохой устойчивости к условиям окружающей среды, не пригоден для проведения испытания катаплазмой. Образцы в первоначальном виде более устойчивы к KP, но после испытания солевым разбрызгиванием наблюдается некоторое разрушение подложки (РП). Превалирующим видом разрушения для сплава магния после старения в условиях окружающей среды является AP. Прочность магния, обработанного грунтовкой и облученного лазером после солевого разбрызгивания, значительно улучшилась в сравнении с металлом без предварительной грунтовки и облучения лазером.

Это указывает на то, что предварительная грунтовка и облучение лазером способствуют прочности металлов как при AP, так и KP, по меньшей мере всех тестируемых металлов в первоначальном виде. Наблюдаются также улучшение устойчивости к видам разрушения алюминия, нержавеющей стали и титана после старения в условиях окружающей среды.

Пример 2

Лист нержавеющей стали обезжиривали протиранием ацетоном. Обезжиренный лист грунтовки раствором, содержащим 81,5 весовых частей этанола, 2,8 вес. частей

ледяной уксусной кислоты, 9,4 вес. частей деионизированной воды и 6,3 частей гамма-глицидоксипропилтриметоксисилана. Затем лист подвергали облучению лазером Nd:YAG с модуляцией добротности.

Два фрагмента обработанного листа склеивали двухкомпонентным клеем, представляющим собой эпоксидную смолу холодного отверждения. Компонентом смолы была паста с наполнителем на основе бифенол A эпоксидной смолы. Отверждающим компонентом была паста с наполнителем на основе смеси отверждающих агентов алифатического амина вместе с бутадиен-нитрильным сополимером с обрывом цепи на амине. Полученное соединение имело прочность на перекрывающий срез 17,3 МПа при KP. Стандартные образцы без предварительной грунтовки и облучения лазером разрушались при 16,3 МПа при AP.

Пример 3

Повторяли Пример 2 с применением CO2 лазера вместо лазера Примера 1. Прочность на перекрывающий срез полученного соединения была 17,9 МПа.

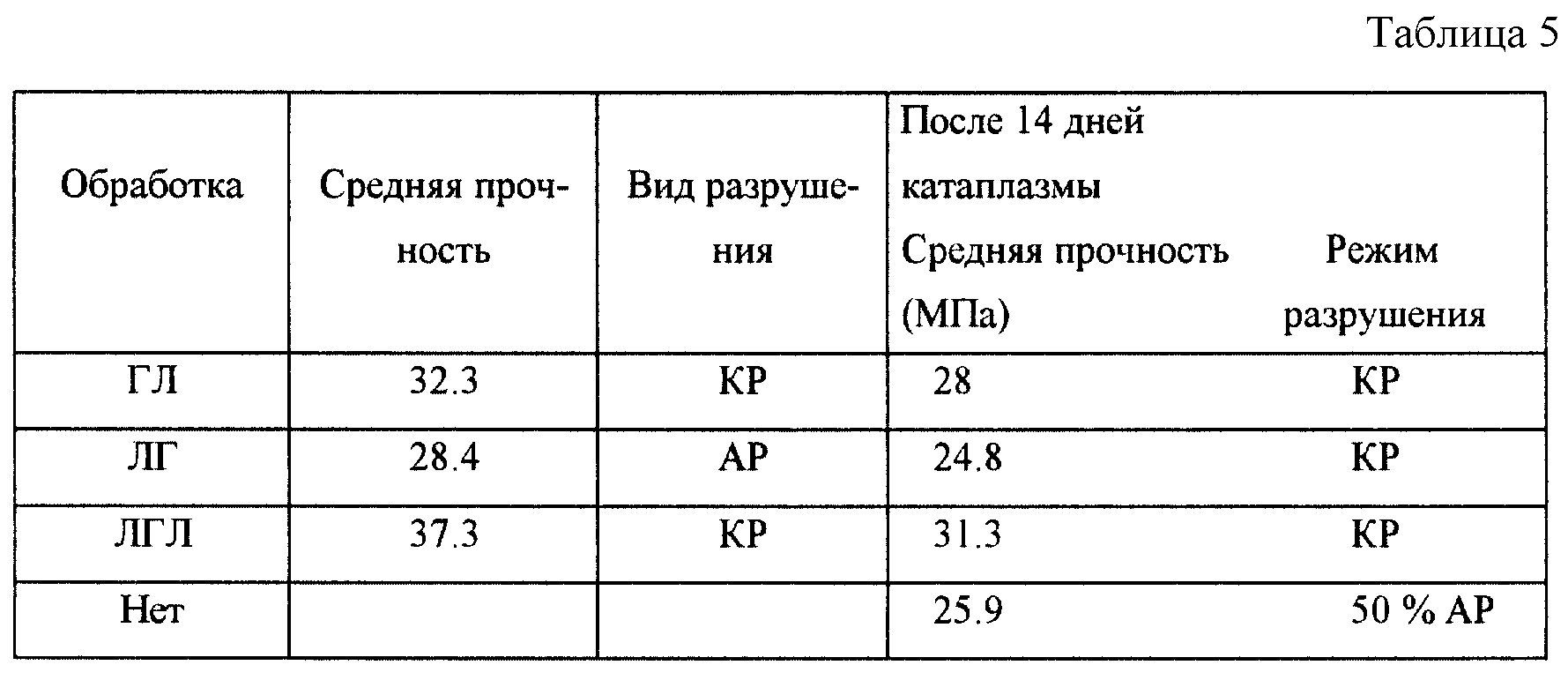

Пример 4

Замасленный сплав алюминия (L 165) подвергали предварительной обработке в разных сочетаниях, которая включала:

(Г) грунтовку раствором, содержащим 81,5 весовых частей этанола, 2,8 вес.

частей ледяной уксусной кислоты, 9,4 вес. частей деионизированной воды и 6,3 вес. частей гамма-глицидоксипропилтриметоксисилана.

(Л) облучение эксимерным лазером.

Два фрагмента сплава алюминия соединяли однокомпонентной эпоксидной смолой, представляющей собой пасту с наполнителем на основе бисфенол A эпоксидной смолы и содержащей продукт реакции бисфенол A эпоксидной смолы и бутадиен-нитрильного сополимера с обрывом цепи на карбокси. Отверждающим агентом был дициандиамин и измельченный ускоритель. Полученные результаты, представлены в табл. 5а

Реферат

Изобретение относится к способу обработки неочищенной поверхности металла. Способ осуществляют следующим образом: металлическую поверхность покрывают органосиланом, а затем поверхность с покрытием облучают лазером. Также изобретение относится к способу соединения металлической поверхности с другой поверхностью (металлической или неметаллической), включающем обработку металлической поверхности путем нанесения органосилана и обработки поверхности с покрытием лазером, а затем соединение ее с другой поверхностью клеем. 2 с. и 16 з.п. ф-лы, 5 табл.

Формула

RnSi(OR1)m,

в которой R является органической группой, которая может быть реактивной или нереактивной;

R1 - алкил, алкоксиалкил или ацил, n = 1 или 2 и m = 2 или 3, так что n+m= 4.

23.07.1996 по пп. 1-7, 9-17;

27.08.1996 по п. 8.

Комментарии