Активный буфер с герметичным уплотнением и способ его изготовления - RU2584408C2

Код документа: RU2584408C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к активным буферам для защиты пассажиров транспортных средств во время столкновения и, в частности, к кольцевому герметичному уплотнению между двумя пластиковыми панелями, образующими надуваемую камеру для активного буфера.

Уровень техники

Активный буфер представляет собой устройство защиты пассажира транспортного средства с помощью надуваемой газом камеры для амортизации ударов и снижения травматизма пассажиров транспортного средства во время аварии. В отличие от подушек безопасности, которые раскрываются из нескольких отверстий, активный буфер использует сами поверхности внутренней отделки салона, расширяющиеся в начальный момент столкновения для амортизации удара и гашения энергии за счет наполнения газом. Патентная заявка США 12/824,150, дата подачи 26 июня 2010 года, включенная в данное описание посредством ссылки, описывает легкий и привлекательный внешне активный коленный буфер, встроенный в дверцу перчаточного ящика.

В типовом варианте активный буфер включает в себя переднюю стенку или панель, которая направлена к пассажиру транспортного средства и прикреплена к основной стенке или панели вдоль герметизированного контура. Одна или обе стенки являются деформируемыми для обеспечения надуваемой камеры. Например, основная стенка может иметь зигзагообразную или гофрированную область, которая выпрямляется во время нагнетания газа. Изначально стенки в ненаполненном состоянии расположены на расстоянии друг от друга. Это обеспечивает возможность равномерного поступления нагнетаемого газа таким образом, что достигается наполнение поперек панели.

Передняя и основная стенки типового активного буфера изготавливают из литого термопластика, например полиэтилена, полиолефина или поливинилхлорида. Они могут быть выполнены выдувным формованием или литьем под давлением. Передняя и основная стенки должны быть герметично соединены по периметру для того, чтобы образовать надуваемую камеру. Соединение должно быть достаточно прочным, чтобы не разрушиться под действием высоких давлений во время наполнения газом.

С точки зрения производства сварка (например, нагретым инструментом, ультразвуковая, трением, лазерная сварка) является предпочтительным методом для соединения передней и основной стенок. Для обеспечения поверхностей для сварки на одной стенке может использоваться кольцевое выпуклое ребро или валик для соединения с ответным выпуклым ребром на другой стенке. Однако такой шов будет подвергаться более высоким силам сдвига во время наполнения камеры, а дефект шва может привести к полной потере возможности поглощать силу удара.

Раскрытие изобретения

В настоящем изобретении использованы сварные поверхности, обеспечивающие улучшенное проникновение между свариваемыми частями, а также запас прочности шва для достижения большего уровня безопасности и надежности активного буфера.

В данном аспекте изобретения в транспортном средстве представлен активный буфер. Основная стенка используется для установки на жесткой конструкции транспортного средства. Передняя стенка располагается над нижней стенкой и образует деталь салона транспортного средства. Основная стенка имеет первую поверхность, направленную на переднюю стенку, передняя стенка имеет вторую поверхность, направленную на основную стенку. Нижняя и передняя стенки состоят из формованных пластиковых компонентов. Они соединяются по замкнутому периметру, образуя надуваемую камеру с изначально пустым пространством между первой и второй поверхностями. Основная стенка содержит широкое ребро, выдающееся над первой поверхностью вдоль всего замкнутого периметра, причем широкое ребро имеет минимальную радиальную ширину вдоль замкнутого периметра, равную первой заранее заданной радиальной ширине. Передняя стенка содержит несколько узких ребер, концентрически выступающих над второй поверхностью непрерывно вдоль замкнутого периметра. Каждое узкое ребро приварено к широкому ребру, а каждое узкое ребро имеет соответствующую радиальную ширину в каждом соответствующем месте вдоль замкнутого периметра, меньшую, чем половина радиальной ширины широкого ребра в соответствующем месте.

Краткое описание чертежей

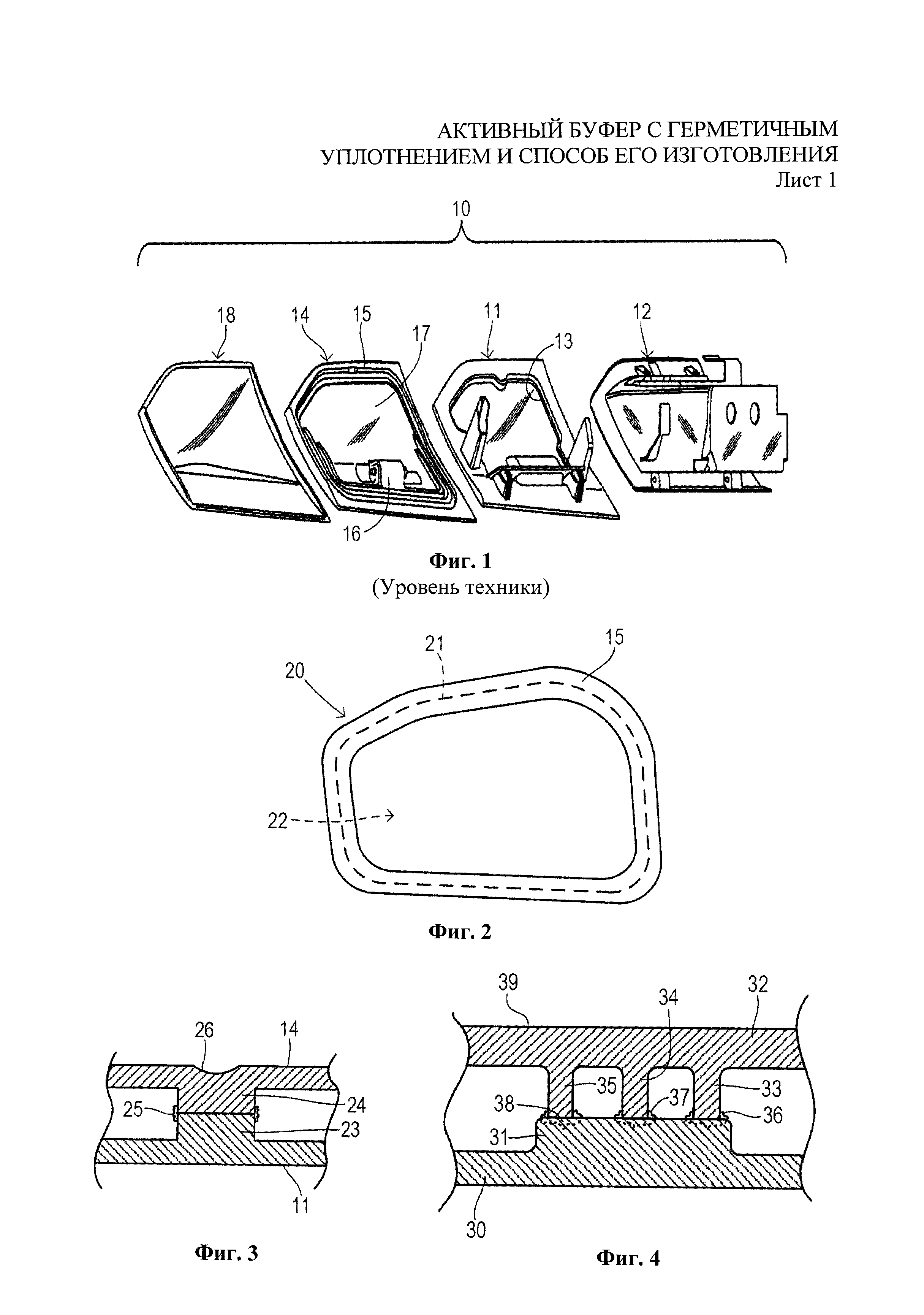

Фиг.1 представляет собой общий вид в перспективном покомпонентном изображении активного коленного буфера дверцы перчаточного ящика такого типа, в котором может быть применено настоящее изобретение.

Фиг.2 представляет собой вид сверху узла основной и передней стенок, показывающий расположение замкнутого шва замкнутого периметра, образующего внутреннюю камеру.

Фиг.3 представляет собой поперечное сечение шва, в котором передняя и основная стенки имеют согласованные ребра.

Фиг.4 представляет собой поперечное сечение, показывающее улучшенный шов, в котором узкие ребра соединены с широким ребром для обеспечения более глубокого проникновения или "прикус" в шве.

Фиг.5 представляет собой поперечное сечение другого варианта выполнения шва.

Фиг.6 представляет собой вид сверху внутренней поверхности основной стенки в альтернативном варианте выполнения, имеющей несколько узких ребер.

Фиг.7А представляет собой поперечное сечение широкого ребра, а Фиг.7B-D представляют собой поперечные сечения различных вариантов выполнения узких ребер.

Фиг.8 и 9 представляют собой поперечные сечения, показывающие узкие ребра клиновидной формы.

Фиг.10 и 11 представляют собой виды сверху, показывающие волнообразные формы герметичного уплотнения по периметру надуваемой камеры.

Осуществление изобретения

Согласно Фиг.1 активный коленный буфер 10, известный из уровня техники, имеет компонент основной панели 11, образующий основание для буфера. Основа 11 может быть прикреплена с помощью шарнирного соединения к бардачку или перчаточному ящику 12, как показано на Фиг.1, или установлена на другой конструкции, например опоре приборной панели под рулевой колонкой. Такое расположение доступно для коленей пассажира при соответствующем расположении сиденья в транспортном средстве.

Основа 11 имеет контур 13, приспособленный для того, чтобы быть герметично прикрепленным к компоненту передней панели 14, имеющей соответствующий контур 15. Основу 11 и переднюю панель 14 предпочтительно выполняют из литого пластика и соединяют с помощью сварки пластмассы, например, нагретым инструментом, с формированием контурного уплотнения вокруг внутреннего свободного пространства 17 для образования камеры. Источник 16 нагнетаемого газа имеет электронное управление для срабатывания во время столкновения и наполнения буфера газом. Передняя панель 14 может быть частью внутренней отделки салона (например, внешней панелью дверцы перчаточного ящика), либо на внешнюю поверхность передней панели 14 может быть наложена дополнительная обшивка 18 (т.е. поверхность Класса А). Обшивку 18 предпочтительно выполняют из пластика, например вакуум-формованного двухслойного термопластика, который может быть текстурирован или отделан другим образом.

На Фиг.2 показана сборка 20 из нижней и передней панелей. По ее периметру 15, между панелями сформирован внутренний шов 21, с образованием внутренней надуваемой камеры 22. Когда насос 16 выпускает газ в камеру 22, расширяющийся газ вызывает расширение камеры 22, создавая напряжение сдвига, действующего на шов 21. Дефект шва приводит к потере герметичности и снижает эффективность буфера.

При стандартной сварке нагретым инструментом используются соответствующие друг другу стыкующиеся ребра, как показано на Фиг.3. Таким образом, задняя и передняя стенки 11 и 14 содержат стыкующиеся ребра 24 и 23, сваренные нагретым инструментом в позиции 25. Прочность такого шва пропорциональна ширине ребер (то есть площади поверхности шва). В компонентах, полученных литьевым формованием и имеющих тонкую стенку с гладкой передней поверхностью и выступы, выдающиеся с задней поверхности, на передней поверхности может появиться нежелательная раковина 26, расположенная в соответствии с местом выступов. Если во избежание появления раковин сохраняют небольшую ширину стыкующихся ребер, то это может привести к недостаточной прочности шва. Было обнаружено, что можно увеличить прочность шва с помощью использования ребер, имеющих ширину, отличную от ширины ответных ребер, чтобы, таким образом, одновременно обеспечить высокую прочность и отсутствие раковин.

Как показано на Фиг.4, стенка 30 имеет широкое ребро 31. Стенка 30 предпочтительно может быть основной стенкой, поскольку в этом случае любое углубление, появляющееся на внешней поверхности, соответствующей ребру 31, не появится на видимой поверхности конечной детали. Вторая стенка 32 имеет несколько ребер 33, 34 и 35, приваренных горячей сваркой к широкому ребру 31 швами 36, 37 и 38. Ребра 31 и 33-35 выступают над соответствующими поверхностями непрерывно вдоль замкнутого периметра стенок для обеспечения сплошного уплотнения между ними. Если стенка 32 является передней стенкой, то ее внешняя видимая поверхность 39 класса А остается гладкой без образования раковин или углублений, образующихся напротив ребер 33-35.

На Фиг.5 показан вариант выполнения, в котором основная стенка 40 имеет широкое ребро 41. Основная стенка 40 установлена на опорной конструкции 42, например, на дверке перчаточного ящика. Передняя стенка 43 содержит узкие ребра 44, 45 и 46, которые проникают или "закусывают" широкое ребро 41. В результате в шве достигается более глубокое проникновение, большая площадь поверхности, повышенная прочность и резерв уплотнения.

На Фиг.6 показан альтернативный вариант выполнения, в котором задняя стенка 50 может содержать заднюю стенку 51 и 52 для стыковки с широким ребром на передней стенке (не показано). В отформованную емкость 53 помещен контейнер с газом. Несколько разрушаемых выступов (столбиков) 54 соприкасаются с передней стенкой для образования разрывных соединений между стенками, при этом они могут быть приварены в ходе той же операции сваривания, что и ребра 51 и 52. Пара отверстий 55 предусмотрена для контролируемого стравливания газа во время удара пассажира о буфер.

Различные соотношения размеров широкого ребра и узких ребер представлены на Фиг.7. На Фиг.7А показана первая стенка 60 с широким ребром 61, имеющим радиальную ширину W. Поперечное сечение на Фиг.7А сделано в круговом направлении, в котором распространяется ребро 61.

Первый вариант выполнения противоположной стенки 62 представлен на Фиг.7 В. Узкие ребра 63 и 64 расположены в пределах радиальной ширины W широкого ребра 61. Радиальная ширина широкого ребра 61 не должна быть постоянной по всему периметру и по разным причинам может изменяться в разных местах замкнутого периметра. Однако в некотором месте широкое ребро имеет радиальную ширину W, которая представляет собой минимальную ширину, необходимую для обеспечения прочности шва. Каждое узкое ребро имеет соответствующую радиальную ширину в каждом соответствующем месте вдоль замкнутого периметра, которая меньше половины радиальной ширины широкого ребра в таком соответствующем месте (таким образом позволяя двум ребрам всегда находиться в пределах границ широкого ребра). Более того, каждое узкое ребро предпочтительно имеет соответствующую радиальную ширину, достаточно малую, чтобы предотвратить появление углублений или раковин на внешней поверхности стенки, если поверхность является частью поверхности класса А.

На Фиг.7С изображен более ограниченный вариант выполнения, в котором стенка 65 имеет пару узких ребер 66 и 67, расположенных на противоположных сторонах зазора 68. Каждое узкое ребро 66 и 67, а также зазор 68 имеют радиальную ширину, равную или меньшую ¼ радиальной ширины W. Ребра 66 и 67 находятся на равном расстоянии и центрированы относительно широкого ребра 61 таким образом, что внешние части ребра 61 радиально выдаются за пределы краев узких ребер 66 и 67 таким образом, что оба ребра проникают в широкое ребро 61. Альтернативно, узкие ребра могут располагаться не на равном расстоянии.

На фиг.7D изображен вариант выполнения, в котором стенка 70 содержит три узких ребра 71, 72 и 73, перемежаемых зазорами 74 и 75, причем каждое ребро имеет радиальную ширину, меньшую или равную примерно 1/6 радиальной ширины W.

Форма узких ребер может отличаться от прямоугольной формы с плоской вершиной, описанной выше. На Фиг.8 изображена клиновидная форма с заостренным концом для увеличения проникновения в широкое ребро. В частности, на одной стенке предусмотрено широкое ребро 80. Вторая стенка 81 имеет клиновидные узкие ребра 82 и 83. На Фиг.9 изображена другая клиновидная форма, где узкие ребра 85 и 86 имеют вертикальную и наклонную стороны. Как показано, вертикальные стороны могут быть обращены в противоположных направлениях.

Дополнительное увеличение прочности шва может быть достигнуто с помощью волнообразной формы ребер, идущих по периметру. На Фиг.10 изображена панельная стенка 90 с парой узких ребер 91 и 92, следующих волнообразной траектории. Широкое ребро на другой стенке (не показано) следует такой же соответствующей траектории. На Фиг.11 показана альтернативная колебательная траектория, при которой узкие ребра 93 и 94 следуют зигзагообразной траектории. Такие измененные траектории могут быть выполнены по всему периметру или только на некоторых участках.

Активный буфер по изобретению может быть изготовлен с помощью общепринятых методов. Основная панель, имеющая основную стенку, предпочтительно получена литьевым формованием из пластикового материала для установки на жесткой конструкции транспортного средства. Нижняя стенка имеет первую поверхность, направленную в сторону от жесткой конструкции, и содержит широкое ребро, выступающее над первой поверхностью непрерывно по замкнутому периметру. Передняя панель, имеющая переднюю стенку, предпочтительно изготовлена литьевым формованием из аналогичного или того же самого пластикового материала, подходящего для сварки нагретым инструментом. При наложении на основную стенку для формирования детали обшивки салона транспортного средства несколько узких ребер, концентрически выступающих над второй поверхностью передней стенки, непрерывно стыкуют с широким ребром вдоль замкнутого периметра. Каждое узкое ребро имеет соответствующую радиальную ширину в каждом соответствующем месте по замкнутому периметру, меньшую половины радиальной ширины широкого ребра в этих местах. Узкие ребра соединены горячей сваркой с широким ребром так, что основная и передняя стенки соединены по замкнутому периметру, образуя надуваемую камеру с первоначально пустым пространством между первой и второй поверхностями. Для горячей сварки основную и переднюю стенки помещают в зажим с выровненными ребрами. Нагретый инструмент накрывают с обеих сторон двумя компонентами, с контактом на ребрах. После нагревания до необходимой температуры нагретый инструмент удаляют, ребра прижимают друг к другу. Узкие ребра проникают в широкое ребро, образуя герметичное уплотнение по изобретению.

Реферат

Группа изобретений относится к области транспортного машиностроения. Активный буфер для транспортного средства содержит основную и переднюю стенки. Основная стенка имеет первую поверхность, обращенную к передней стенке, а передняя стенка имеет вторую поверхность, обращенную к основной стенке. Основная и передняя стенки состоят из формованных пластиковых компонентов и соединены по замкнутому контуру с образованием надуваемой камеры между первой и второй поверхностями. Одна из стенок имеет широкое ребро, выступающее над ее поверхностью непрерывно вдоль замкнутого контура. Другая стенка имеет несколько узких ребер, концентрически выступающих над ее поверхностью непрерывно вдоль замкнутого контура. Узкие ребра приварены к широкому ребру. Способ изготовления активного буфера включает в себя следующие стадии: литьевое формование основной стенки; литьевое формование передней стенки; горячую сварку узких ребер с широким ребром. Достигается повышение безопасности транспортного средства. 3 н. и 18 з.п. ф-лы, 14 ил.

Формула

литьевое формование основной стенки для прикрепления к жесткой конструкции транспортного средства, причем основная стенка имеет первую поверхность, направленную от жесткой конструкции, выполнена из пластика и содержит широкое ребро, выступающее над первой поверхностью непрерывно по замкнутому контуру; при этом широкое ребро имеет заданную радиальную ширину по замкнутому контуру;

литьевое формование передней стенки, накрывающей нижнюю стенку и образующей деталь внутренней отделки салона транспортного средства, причем передняя стенка имеет вторую поверхность, направленную в сторону основной стенки, причем передняя стенка выполнена из пластика и содержит несколько узких ребер, концентрически выступающих над второй поверхностью по замкнутому контуру; при этом каждое узкое ребро имеет соответствующую радиальную ширину в каждом соответствующем месте по замкнутому контуру, меньшую половины радиальной ширины широкого ребра в этих местах;

горячую сварку узких ребер с широким ребром таким образом, чтобы основная и передняя стенки соединились по замкнутому контуру для образования надуваемой камеры с изначально пустым пространством между первой и второй поверхностями.

Комментарии