Полимерная емкость - RU2760794C1

Код документа: RU2760794C1

Чертежи

Описание

Изобретение касается емкости из термопластичного полимера для хранения и для транспортировки жидких или жидкотекучих разливаемых (заполняющих) продуктов, которая изготовлена способом выдувного формования и у отверстия емкости в верхнем дне емкости снабжена наваренной, предварительно изготовленной способом литья под давлением частью шпунтового штуцера, снабженной на верхнем конце внутренней резьбой для закрытия отверстия емкости.

Обычно такие полученные выдувным формованием полимерные емкости представляют собой бочки, имеющие кольцо для манипулирования, размеров от 120 литров до 250 литров. Наиболее употребительными являются бочки, которые имеют вместимость 220 литров, но на рынке представлены и другие. Также известны другие полимерные емкости, такие как, например, 30- или 60-литровые канистры, имеющие запоры со шпунтовой пробкой. Все эти полимерные емкости используются для хранения и для транспортировки жидких или жидкотекучих разливаемых продуктов и чаще всего оснащены большим 2-дюймовым и меньшим

В большой химии, как правило, розлив в большие количества таких полимерных емкостей осуществляется в конце процесса изготовления химических жидкостей почти только лишь в автоматических линиях розлива. При этом полимерная емкость размещается так, чтобы шпунтовые штуцеры всегда были точно ориентированы, и автоматические вывертывающие устройства могли захватывать и выкручивать шпунтовые пробки. После этого разливочная трубка движется в большее, 2-дюймовое шпунтовое отверстие, и жидкий разливаемый материал под высоким давлением розлива закачивается в емкость. По окончании процесса розлива шпунтовые пробки снова вкручиваются вывертывающими автоматами в заливной/заборный штуцер и вентиляционный штуцер.

Полимерные емкости, имеющие шпунтовые пробки, изготавливаются во всем мире в больших количествах экземпляров по большей части способом выдувного формования. При этом полые тела из экструдированной рукавной заготовки между двумя горизонтально сдвигаемыми половинами выдувной формы под воздействием вдуваемого сжатого воздуха раздуваются с получением их окончательной формы. При сдвигании двух половин выдувной формы рукавная заготовка вверху и внизу сдавливается и сваривается. Обычно нижнее дно корпуса емкости выполняется в выдувной форме вверху, а верхнее дно корпуса емкости, имеющее шпунтовые отверстия, в выдувной форме внизу. Посредством передвижных распорных и выдувных дорнов может настраиваться длина со сдавленным швом и точное положение шпунтовых штуцеров. Формообразование нижнего дна корпуса емкости вверху в выдувной форме является сравнительно простым, потому что нижнее дно должно быть выполнено в виде опорной поверхности для корпуса емкости как можно более плоским и ровным, при необходимости имеющим гофры жесткости, в то время как формирование верхнего дна корпуса емкости, имеющего на наружном периметре проходящее по кругу кольцо для манипулирования, имеющего вздутую или расположенную выше среднюю часть, и имеющую два диаметрально противоположных друг другу, расположенных глубже в шпунтовых углублениях шпунтовых штуцера, происходит значительно труднее. Особое искусство технологии выдувного формования заключается в продуманном управлении толщиной стенки экструдированной рукавной заготовки, потому что на готовом корпусе емкости должна по возможности везде иметься одинаковая толщина стенки. Это не совсем возможно технологически, потому что на двух концах верхнего и нижнего сдавленного шва рукавной заготовки всегда имеется утолщение материала. В нижнем дне корпуса емкости оба утолщения материала максимально плоско вытягиваются. Получающиеся в верхнем дне корпуса емкости утолщения материала используются для того, чтобы формировать на двух расположенных под выдувной формой выдувных дорнах в верхнем дне корпуса емкости два шпунтовых штуцера, имеющих внутреннюю резьбу. Оба эти шпунтовых штуцера расположены каждый в шпунтовом углублении, соответственно, шпунтовом корпусе, будучи заглублены, в верхнем дне. Проходящее по кругу на наружном периметре верхнего дна кольцо для манипулирования во время процесса выдувного формования посредством вертикально смещаемых формовочных ползунов отформовывается из полимерного материала рукавной заготовки. По окончании процесса выдувного формования перед извлечением готового корпуса емкости из выдувной формы выдувные дорны вывертываются из отформованных шпунтовых штуцеров, имеющих внутреннюю резьбу. В то время как вертикальная стенка емкости и нижнее дно полого корпуса бывают охлаждены сравнительно быстро, конструктивные элементы, такие как кольцо для манипулирования и шпунтовые штуцеры, имеющие повышенный расход материала, понятным образом требуют большего периода охлаждения до температуры помещения. Так как на шпунтовых штуцерах из-за утолщений материала на одной стороне, а также из-за впадающего с одной стороны сдавленного шва на другой стороне и близости массивного кольца для манипулирования не во всех направлениях имеются одинаковые условия охлаждения, это, как следствие выдувного формования, при необходимости с последующим охлаждением под внутренним давлением, может приводить к короблению материала и отклонениям геометрических размеров.

При этом, например, шпунтовые отверстия в шпунтовых штуцерах могут овализироваться, так что больше не может осуществляться полное уплотнение ввернутой шпунтовой пробки на уплотнительном седле, и шпунтовый затвор, в частности при опрокидывании наполненной жидким разливаемым материалом емкости, становится негерметичным. К тому же на впадающем с одной стороны сдавленном шве могут образовываться мешающие пленочные полимерные «висюльки», которые мешают посадке ввернутой шпунтовой пробки.

С другой стороны, шпунтовые штуцеры сами могут коробиться с легким перекосом, что позднее при розливе в такие емкости может приводить к проблемам в автоматических линиях розлива, когда, например, отвертывающий автомат для шпунтовой пробки не может точно входить в верхние выемки в шпунтовой пробке для инструмента с завертывающей головкой, или вертикально движущиеся вниз разливочные трубки для заливки под давлением не могут точно вдвигаться в шпунтовые отверстия шпунтовых штуцеров. Обусловленные этим помехи в автоматических линиях розлива большой химии стоят времени и денег и приводят к недовольству заказчиков.

Из DE 38 23 119 A1 известна полученная выдувным формованием полимерная шпунтовая бочка, у которой отдельно предварительно изготовленный шпунтовой резьбовой штуцер (ниппель шпунтового отверстия, имеющий муфтовую часть в виде бортика) наваривается на выполненный на полученной выдувным формованием шпунтовой бочке отрезок шпунтового штуцера. Этот отрезок шпунтового штуцера после процесса выдувного формования сначала закрыт, и после охлаждения полимерной бочки должен вверху отрезаться и формироваться, соответственно, адаптироваться подходящим образом к привариваемой муфтовой части резьбового штуцера. После этого шпунтовой резьбовой штуцер размещается всегда в точной ориентации относительно центральной вертикальной оси отрезка шпунтового штуцера и, ориентируясь точно вертикально, наваривается на него. Неровности в верхнем дне бочки или перекошенные положения отрезка шпунтового штуцера компенсироваться не могут.

US 2017/113829 A1 описывает емкость, в частности изготовленную способом выдувного формования, наполненную и закрытую в выдувной форме полимерную ампулу или бутылку, имеющую присоединяющуюся к телу емкости гильзовую часть горловины, которая образует седло для предварительно сформированной, распространяющейся в осевом направлении вставки. Эта вставка после наполнения тела емкости вдавливается в разогретую горловую часть и за счет соединения посредством оплавления заформовывается и фиксируется с высокой микробиологической герметичностью. Такие изготовленные из полимера емкости, в соответствии с классификацией размеров, имеют общий объем, заливаемый объем, в несколько мл (например, 30 мл). Наименьшие емкости, имеющие заливаемый объем 1,5 мл, предусмотрены для помещения косметических или медицинских продуктов, таких как, например, глазные капли. Вставка может быть выполнена в виде пипетки для выдачи отдельных капель или для приема вакцин может быть снабжена протыкаемой областью для инъекционной иглы.

В WO 2009/133265 A2 описывается тонкостенная, открытая с одной стороны, гильзовая полимерная емкость, имеющая винтовую резьбовую часть у открытого устья емкости. Эта отдельно предварительно изготовленная винтовая резьбовая часть тонкостенным цилиндрическим фартуком вставлена в открытое устье емкости и прочно вварена в соответственно осевой ориентации относительно центральной продольной оси гильзовой полимерной емкости, например, фрикционной сваркой.

Еще одна полученная выдувным формованием полимерная шпунтовая бочка раскрыта в EP 0 366 129 A1. В плоском верхнем дне этой шпунтовой бочки выполнены проточки для шпунтовых отверстий, на которые навариваются предварительно изготовленные шпунтовые штуцеры, имеющие дисковидный фланец для сварки. В одном из специальных вариантов осуществления шпунтовая бочка для улучшенного опорожнения без остатка в перевернутом положении снабжена слегка косым верхним дном. Для этого необходимы специально адаптированные, предварительно изготовленные шпунтовые штуцеры, имеющие проходящий соответственно слегка наискосок фланец для сварки, которые при размещении заданным образом навариваются на косое верхнее дно.

В другом варианте осуществления предварительно изготовленного шпунтового штуцера он имеет в верхней области неглубокий шпунтовой бортик, к которому снизу присоединяется цилиндрическое продолжение. Это цилиндрическое продолжение вставлено в проточку для шпунтового отверстия и сварено с верхним дном шпунтовой бочки.

Из EP 0 515 390 B1 известна полученная выдувным формованием шпунтовая бочка из термопластичного полимера, у которой предварительно изготовленный способом литья под давлением шпунтовой штуцер вварен в верхнее дно корпуса бочки. При этом шпунтовой штуцер имеет патрубок, имеющий внутреннюю резьбу, который немного вдается в корпус бочки. Эта конструкция была выбрана, потому что шпунтовой корпус выполнен очень неглубоким (плоским), а верхний край шпунтового штуцера, имеющий ввернутую шпунтовую пробку, должен не выдаваться за верхнее дно, а заканчиваться заподлицо с ним. Чтобы имелось достаточное количество заходов резьбы для надежной посадки ввернутой шпунтовой пробки, этот патрубок шпунтового штуцера здесь немного смещен внутрь бочки. Чтобы, тем не менее, обеспечить возможность хорошего опорожнения без остатка, этот патрубок шпунтового штуцера на указывающей наружу, к кольцу для манипулирования, стороне снабжен вырезом или проемом, так что последние капли остаточной жидкости могут стекать изнутри бочки. Вваривание патрубка шпунтового штуцера было реализовано с помощью сварки наплавлением с добавлением расплавленного полимерного материала. За неимением соответствующих поверхностей для сварки патрубок шпунтового штуцера не может ввариваться способом зеркальной сварки.

В WO 2018/054 527 A1 на фигурах целая область шпунтового углубления вместе со шпунтовым штуцером кажется вваренной в верхнее дно бочки, имеющей кольцо для манипулирования, однако при этом в описании об этом вообще ничего не упомянуто, так как лежащая в основе идея изобретения касается конкретно вставления тонкостенного вкладыша.

Из уровня техники применение способа зеркальной сварки у полимерных емкостей известно из многочисленных предварительных публикаций, так, например, из EP 0 721 892 A1. В ней описано, что для шпунтовой бочки верхнее дно бочки вместе с кольцом для переноски и транспортировки, шпунтовыми штуцерами и насадными элементами предварительно изготавливается способом литья под давлением и затем наваривается на полученную выдувным формованием заготовку корпуса бочки. В другом варианте осуществления такая полимерная бочка, конечно, также из предварительно изготовленного способом литья под давлением верхнего дна и предварительно изготовленного нижнего дна, может свариваться с экструдированной цилиндрической заготовкой корпуса бочки из трех частей.

В основе настоящего изобретения лежит задача, устранить ранее вскрытые недостатки уровня техники и предложить возможность для оптимального вваривания, предпочтительно способом зеркальной сварки, отдельно предварительно изготовленных способом литья под давлением шпунтовых штуцеров, соответственно, частей шпунтовых штуцеров, имеющих внутреннюю резьбу, на изготовленных способом выдувного формования полимерных емкостях, таких как бочки, канистры и внутренние емкости для паллетных контейнеров, таким образом, чтобы при применении полученных выдувным формованием полимерных емкостей на имеющихся линиях розлива и откачки больше не возникали, соответственно, могли в значительной степени минимизироваться обусловленные со стороны емкости помехи.

Эта задача решается с помощью специальных признаков п. 1 формулы изобретения. Признаки в зависимых пунктах формулы изобретения описывают другие предпочтительные возможности осуществления предлагаемой изобретением полученной выдувным формованием емкости, имеющей наваренные, предварительно изготовленные способом литья под давлением части шпунтовых штуцеров. Предложенная техническая теория собственно простым образом разъясняет, как могут преодолеваться недостатки известных полученных выдувным формованием полимерных емкостей; конструктивным образом это достигается с помощью следующих признаков:

- со стороны емкости предусмотрена кольцевая поверхность для сварки, имеющая круглую внутреннюю кромку и круглую наружную кромку,

- предварительно изготовленная способом литья под давлением часть шпунтового штуцера выполнена в виде массивной резьбовой сварной головки, имеющей внутреннюю резьбу, и

- имеет ответную кольцевую поверхность для сварки, имеющую круглую внутреннюю кромку и круглую наружную кромку, и

- обе кольцевые поверхности для сварки соединены друг с другом с замыканием материала прочно и неразъемно.

Благодаря находящимся на расстоянии друг от друга внутренним и наружным кромкам поверхностей для сварки, если смотреть в вертикальном направлении, создается плоскостная протяженность кольцевых поверхностей для сварки. Ширина этих поверхностей для сварки в радиальном направлении, соответственно, при наклонно проходящем рассмотрении составляет от 3 мм до 15 мм, предпочтительно приблизительно 5 мм, так что здесь, в частности, особенно подходит способ зеркальной сварки. Чем более плоско ориентированы поверхности для сварки со стороны емкости и на резьбовой сварной головке, тем шире они перекрываются. Чем круче ориентированы поверхности для сварки со стороны емкости и на резьбовой сварной головке, тем меньше они перекрываются, пока в итоге, при вертикально ориентированных поверхностях для сварки, перекрытия больше не будет, и сварка способом зеркальной сварки будет невыполнима. У таких вертикально ориентированных поверхностей для сварки сварка шпунтовых штуцеров и верхних доньев емкости обычно реализуется с помощью сварки наплавлением с добавлением расплавленного полимерного материала.

Предварительно изготовленная способом литья под давлением массивная резьбовая сварная головка препятствует возможной овализации шпунтового отверстия и уплотнительного седла для шпунтовой пробки и имеет точно выполненные заходы резьбы, имеющие острые боковые стороны профиля резьбы. Эта массивная резьбовая сварная головка в области своего наибольшего диаметра имеет утолщение, соответственно, скопление полимерного материала, имеющее практически вдвое большую толщину стенки приблизительно 6-8 мм по равнению с толщиной стенки верхнего дна емкости, имеющего толщину стенки приблизительно 3-4 мм.

В принципе, соединение с замыканием материала резьбовой сварной головки с верхним дном полимерной емкости может производиться разным образом, например, путем склеивания, сшивки или т.п. Предпочтительно соединение с замыканием материала в настоящем изобретении должно осуществляться известным, особенно подходящим для этого способом зеркальной сварки, при этом обе указанные поверхности для сварки вследствие приложения выполненных в соответствующей форме, нагретых сварочных элементов частично оплавляются и после извлечения сварочных элементов прочно прижимаются друг к другу и неразъемно соединяются друг с другом, соответственно, свариваются.

В варианте осуществления изобретения предусмотрено, что расположенная со стороны емкости кольцевая поверхность для сварки и ответная кольцевая поверхность для сварки на массивной резьбовой сварной головке выполнены, проходя по существу наискосок в трех измерениях. При этом охваченное кольцевой поверхностью для сварки отверстие в верхнем дне емкости, если смотреть в поперечном сечении, имеет практически трапецеидальную форму. Другими словами, отверстие в верхнем дне емкости, охваченное расположенной со стороны емкости кольцевой поверхностью для сварки, при позиционировании емкости стоймя, отверстиями вверх, представляет собой стоящую вниз головой форму конического участка, имеющую основание вверху и вершину внизу.

Предпочтительным образом при нормальном позиционировании емкости стоймя наружные кромки обеих лежащих друг на друге поверхностей для сварки расположены выше, чем внутренние кромки обеих поверхностей для сварки. Благодаря этому конструктивному осуществлению массивная резьбовая сварная головка может лучше центрироваться и вертикально ориентироваться при вваривании.

В одном из модифицированных вариантов осуществления изобретения расположенная со стороны емкости кольцевая поверхность для сварки выполнена по существу вогнутой, а кольцевая поверхность для сварки на резьбовой сварной головке по существу выпуклой. Произведенная адаптация обеих этих трехмерных кольцевых поверхностей для сварки друг к другу позволяет лучше центрировать и ориентировать резьбовую сварную головку при вваривании в верхнее дно емкости.

В предпочтительной модификации изобретения предусмотрено, что наружная сторона резьбовой сварной головки по меньшей мере в области своей кольцевой поверхности для сварки выполнена полусферической, а расположенная со стороны емкости кольцевая поверхность для сварки имеет ответную, «негативно» полусферическую форму. Благодаря полусферическому исполнению кольцевых поверхностей для сварки обеих свариваемых частей могут наилучшим образом компенсироваться неровности и перекосы в области дна шпунтового корпуса или при слегка вздутом верхнем дне емкости, так что достигается точная вертикальная ориентация вваренной резьбовой сварной головки, благодаря чему прежние проблемы и обусловленные ими помехи при применении полученных выдувным формованием полимерных емкостей на имеющихся линиях розлива и откачки больше не возникают.

В одном из особенно предпочтительных конструктивных вариантов осуществления наружная сторона резьбовой сварной головки выполнена практически целиком полусферической. Резьбовая сварная головка имеет форму сферического слоя, также называемого сферическим диском, и является частью целой сферы, которая рассекается двумя параллельными плоскостями. Искривленная часть поверхности называется сферической зоной и представляет собой полусферическую наружную сторону резьбовой сварной головки.

Эта специальная форма сферической чаши позволяет получить оптимальные условия для вваривания и массивное осуществление резьбовой сварной головки в декоративном дизайне. У полученных выдувным формованием шпунтовых бочек полимерный материал обычно окрашен в синий цвет. Отдельное изготовление резьбовых сварных головок способом литья под давлением делает возможным выбор другого цвета для наваренных резьбовых сварных головок. В качестве указания на определенные разливаемые материалы предварительно изготовленные резьбовые сварные головки могут иметь, например, красный цвет для емкостей для опасных материалов, зеленый цвет для полимерных емкостей, содержащих экологичный разливаемый материал, или желтый цвет для полимерных емкостей, пригодных для применения в производстве пищевых продуктов.

Это компактное полусферическое осуществление массивной резьбовой сварной головки особым образом позволяет выполнить расположенную со стороны емкости кольцевую поверхность для сварки практически без штуцеров непосредственно в шпунтовом отверстии в верхнем дне емкости на отформованном кольцевом утолщении. Благодаря этому, например, впадина шпунтового корпуса, соответственно, шпунтового углубления в верхнем дне полимерной емкости может оставаться особенно неглубокой (плоской), благодаря чему может осуществляться улучшенное опорожнение остатков полимерной емкости. Непосредственное вваривание резьбовой сварной головки без штуцера практически непосредственно в шпунтовое отверстие в верхнем дне емкости подходит, в частности, для 1000-литровых полимерных внутренних емкостей паллетных контейнеров, которые не имеют отдельного шпунтового корпуса для шпунтового отверстия, а только расположенную глубже среднюю область верхнего дна внутренней емкости.

Предпочтительно у шпунтовых бочек и канистр в конструктивном варианте осуществления изобретения расположенная со стороны емкости кольцевая поверхность для сварки выполнена на верхнем крае короткого, охватывающего шпунтовое отверстие в верхнем дне емкости сварного шпунтового штуцера. Целесообразным образом сварные шпунтовые штуцеры выполнены для распространенных

Тогда тела бочек, соответственно, бочки, имеющие кольцо для манипулирования, могут изготавливаться без частой смены выдувных дорнов в выдувной форме для разных шпунтовых затворов, так сказать, также в виде универсальных тел бочек, имеющих унифицированные сварные шпунтовые штуцеры с уменьшенной толщиной стенки. Благодаря уменьшению периодов переоснащения и сокращению периодов охлаждения достигается значительное повышение количества экземпляров.

Затем в эти унифицированные сварные шпунтовые штуцеры могут ввариваться предварительно изготовленные свободно выбираемым образом стандартные резьбовые сварные головки в любых распространенных формах резьбы.

Если бочки, имеющие кольцо для манипулирования, применяются в европейском пространстве, один шпунт обычно выполнен в виде 2-дюймового шпунта для заливки и опорожнения, а другой шпунт в виде

С помощью настоящего изобретения могут достигаться многочисленные преимущества:

- можно вставлять в универсальные тела бочек тонкостенный вкладыш и радиально вваривать штуцер тонкостенного вкладыша в цилиндрическую область унифицированного сварного шпунтового штуцера, и только после этого насаживать, соответственно, наваривать на унифицированный сварной шпунтовой штуцер резьбовую сварную головку, имеющую любую резьбу;

- может оптимизироваться изготовление универсальных тел бочек, имеющих оба унифицированных сварных шпунтовых штуцера, при технологии выдувного формования, например, путем сокращения периодов цикла, так как отпадает интенсивное охлаждение обычных резьбовых фланцев, а также отпадает время вывертывания резьбовых выдувных дорнов;

- может улучшаться управление толщиной стенки рукавной заготовки, так как больше не нужен полимерный материал для формирования резьбы;

- отпадает смена инструмента (другие половины формы и выдувные дорны) при переходе с одной на другую геометрию шпунтового штуцера (крупная резьба - мелкая резьба);

- могут улучшаться, соответственно, минимизироваться допуски резьбовых фланцев, что важно, в частности, у американской мелкой резьбы (NPS 2-дюйма);

- устраняется овальность резьбового отверстия в резьбовых сварных головках;

- возможный наклон унифицированных сварных шпунтовых штуцеров относительно верхнего дна емкости может компенсироваться полусферической геометрией резьбовых сварных головок при наваривании;

- могут настраиваться гораздо более узкие допуски наружной геометрии насаживаемых запечатывающих колпачков;

- выполненные индивидуально по цвету резьбовые сварные головки позволяют оптически различать обычные стандартные синие бочки, имеющие кольцо для манипулирования;

- в качестве альтернативной, простейшей геометрии сварки могут быть также реализованы плоские поверхности для сварки.

Ниже изобретение поясняется и описывается подробнее с помощью примеров осуществления, схематично изображенных на чертежах. Показано:

фиг. 1: на виде в перспективе предлагаемая изобретением полученная выдувным формованием полимерная емкость в виде шпунтовой бочки, имеющей вваренные резьбовые сварные фланцы;

фиг. 2: предлагаемая изобретением резьбовая сварная головка на виде в поперечном сечении;

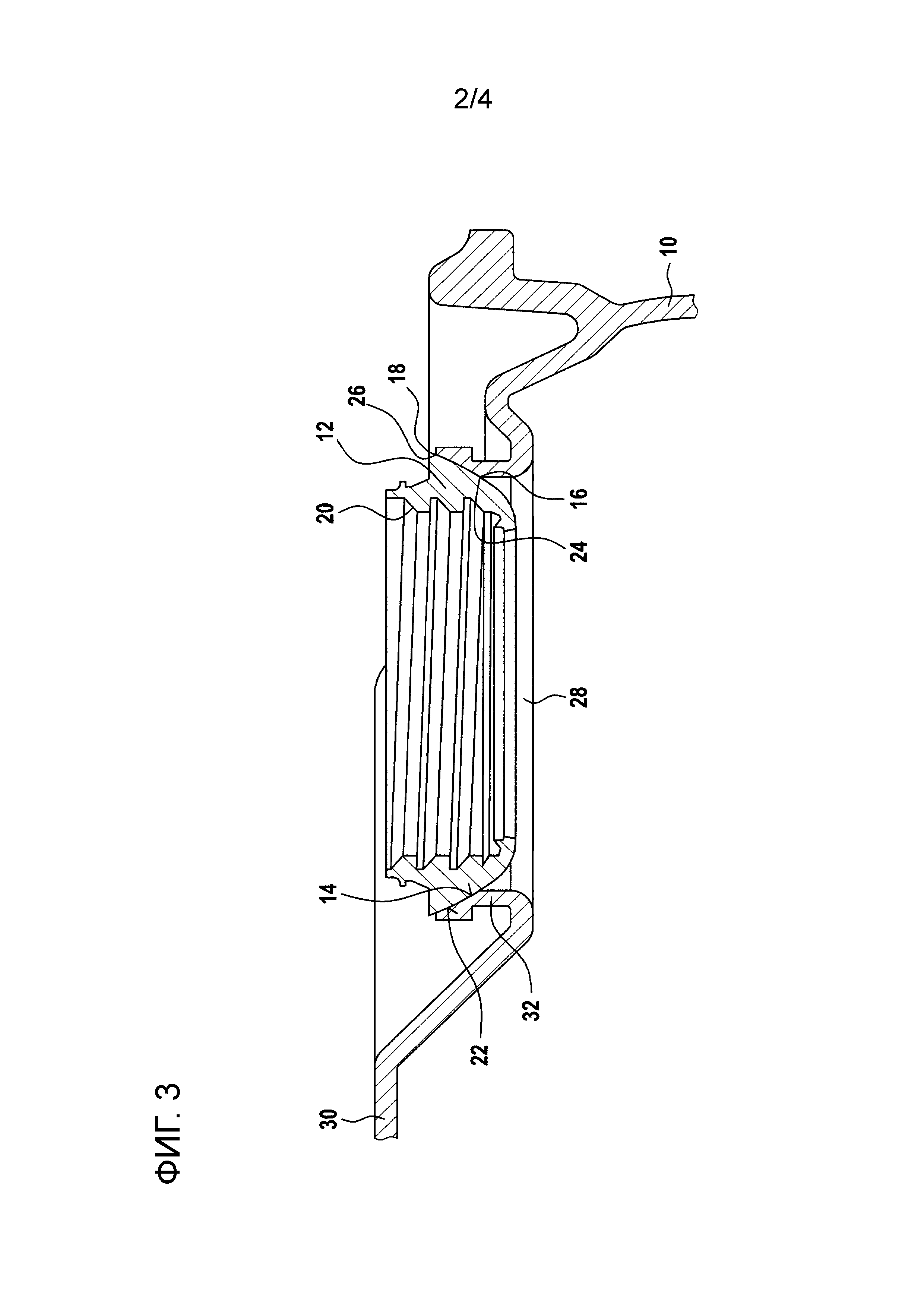

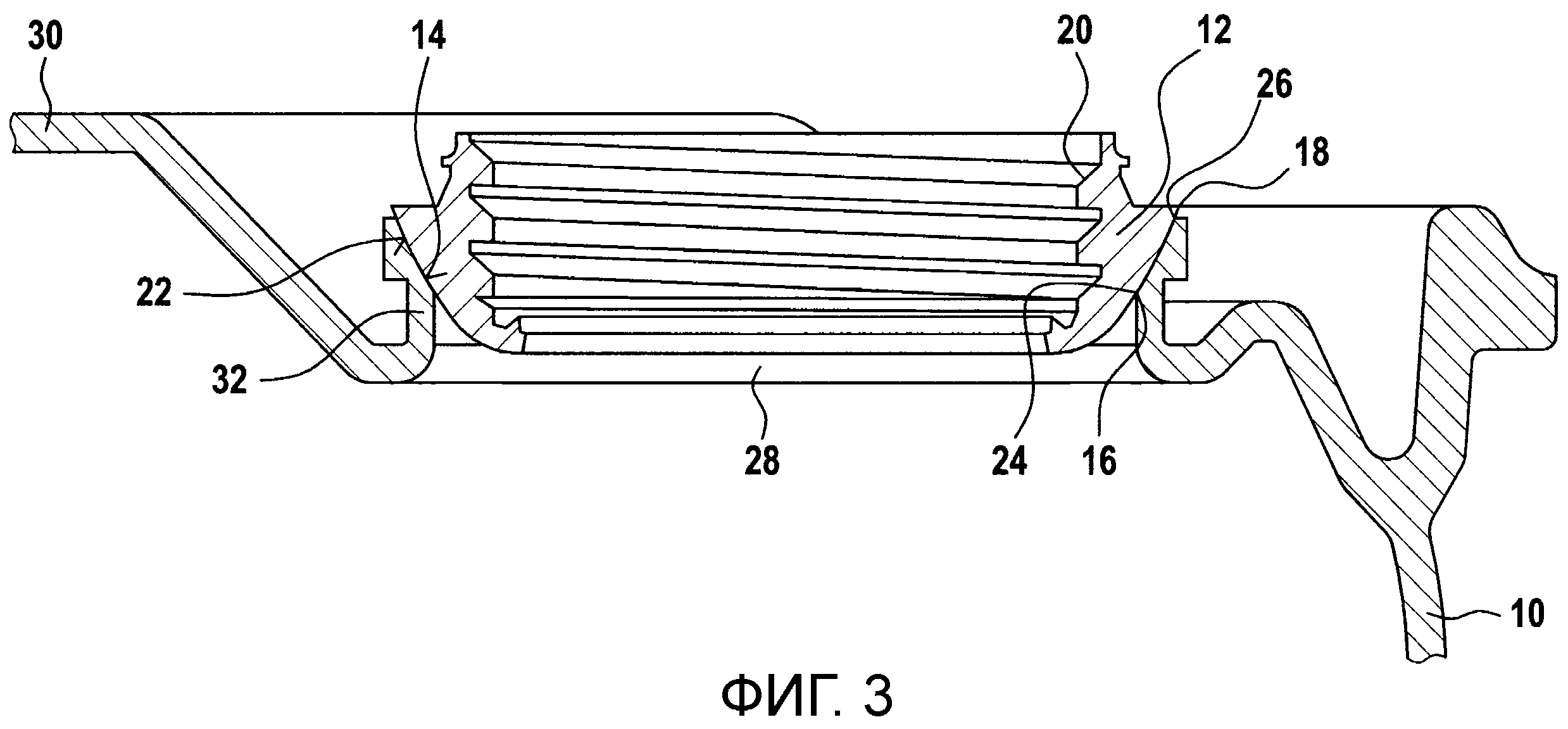

фиг. 3: частичный вид в поперечном сечении вваренного резьбового сварного фланца;

фиг. 4: другой частичный вид в поперечном сечении вваренной резьбовой сварной головки;

фиг. 5: еще один частичный вид в поперечном сечении вваренной резьбовой сварной головки;

фиг. 6: на частичном виде в поперечном сечении другой вариант осуществления вваренной резьбовой сварной головки.

На фиг. 1 в качестве предпочтительного примера осуществления полученной выдувным формованием полимерной емкости изображена шпунтовая бочка из термопластичного полимера и обозначена ссылочной позицией 10. Шпунтовые бочки, имеющие верхнее кольцо для манипулирования, есть разных размеров и имеют заливаемый объем от 30 литров до 300 литров. Наиболее часто употребительными являются 220-литровые шпунтовые бочки, имеющие два шпунтовых затвора в верхнем дне бочки. В соответствии с изобретением шпунтовые затворы снабжены каждый предварительно изготовленной способом литья под давлением, вваренной резьбовой сварной головкой 12, в которую для непроницаемого для газов и жидкостей запирания шпунтового отверстия 28 ввертываются обычные шпунтовые пробки.

Один из вариантов осуществления резьбовой сварной головки в соответствии с настоящим изобретением изображен на фиг. 2. Предлагаемые изобретением резьбовые сварные головки 12 могут быть выполнены разных размеров. Предпочтительными размерами являются 3/4-дюймовые, 2-дюймовые, 3-дюймовые резьбовые сварные головки. Предлагаемые изобретением резьбовые сварные головки 12 могут быть также снабжены разными версиями резьбы, а именно, либо крупной резьбой и расположенным под резьбой уплотнительным седлом, либо мелкой резьбой и расположенным над резьбой уплотнительным седлом. 2-дюймовые резьбовые сварные головки могут быть выполнены к тому же с обычной резьбой BCS 70×6.

Предварительно изготовленная способом литья под давлением часть шпунтового штуцера выполнена в виде массивной резьбовой сварной головки 12 как полусферический кольцевой элемент, имеющий центральную проточку для приема внутренней резьбы и охватывающую эту проточку стеновую часть, имеющую утолщенную за счет скопления материала толщину стенки. Массивная резьбовая сварная головка 12, имеющая внутреннюю резьбу 20, имеет по периметру кольцевую поверхность 22 для сварки, имеющую круглую внутреннюю кромку 24 и круглую наружную кромку 26. Наружная сторона резьбовой сварной головки 12 может быть выполнена по периметру полусферической по меньшей мере в области своей кольцевой поверхности 22 для сварки. В предпочтительном варианте осуществления наружная сторона резьбовой сварной головки 12 выполнена практически целиком полусферической. Полусферическая форма резьбовой сварной головки 12 представлена в виде круга, начерченного на фиг. 2 штриховой линией, и имеет вид трехмерного сферического слоя, имеющего равномерно искривленную наружную сферическую зону в качестве полусферической наружной стороны резьбового сварного фланца. Высота кольцевой поверхности 22 для сварки задана стрелкой H(K).

На фиг. 3 изображена резьбовая сварная головка 12 в смонтированном состоянии в случае шпунтовой бочки 10 с окружным кольцом для манипулирования. Расположенное в шпунтовом углублении верхнего дна 30 шпунтовое отверстие 28 охватывается сварным шпунтовым штуцером 32. На верхнем крае сварного шпунтового штуцера 32 выполнена кольцевая сварная поверхность 14, имеющая «негативно» полусферический контур, который имеет внизу круглую внутреннюю кромку 16 и вверху круглую наружную кромку 18. Вваренная резьбовая сварная головка 12, имеющая полусферическую наружную сторону, имеет соответственно кольцевую поверхность 22 для сварки, имеющую круглую внутреннюю кромку 24 и круглую наружную кромку 26. Поэтому при нормальном позиционировании стоймя шпунтовой бочки 10 наружные кромки 18, 26 обеих лежащих друг на друге поверхностей 14, 22 для сварки расположены выше, чем внутренние кромки 16, 24 обеих поверхностей 14, 22 для сварки. Для процесса сварки в связи со сравнительно большой шириной поверхностей для сварки, которая, проходя в радиальном направлении, соответственно, наискосок, составляет от 3 мм до 15 мм, предпочтительно приблизительно 5 мм, применяется особенно подходящий способ зеркальной сварки. После процесса сварки обе кольцевые поверхности 14 и 22 для сварки посредством замыкания материала прочно и неразъемно соединены друг с другом, соответственно, сварены.

На фиг. 4 изображена верхняя область шпунтовой бочки 10, у которой в графически утрированном виде верхнее дно 30, например, вследствие последующего охлаждения при, возможно, слишком высоком внутреннем давлении, сильно вздуто вверх, соответственно, выпучено. Поэтому здесь сварной шпунтовой штуцер 32 слегка покороблен (перекошен) и наклонен наружу. Благодаря полусферической форме сварного шпунтового штуцера 32 даже при «косом» верхнем дне 30 внутренняя резьба 30 шпунтового отверстия 28 может ориентироваться отвесно.

Из-за более медленного охлаждения утолщенных мест, в частности вдоль сдавленных швов полимерного полого тела, извлеченного после выдувного формообразования из выдувной формы, вследствие внутренних напряжений материала может наступать коробление, из-за чего верхнее дно полого тела может опускаться внутрь, соответственно, вниз. Такой случай изображен на фиг.5 в графически утрированном виде, при этом у шпунтовой бочки 10 верхнее дно 30 опустилось вниз, а сварной шпунтовой штуцер 32 наклонен в направлении середины верхнего дна 30. Благодаря вертикальной ориентации полусферической резьбовой сварной головки 12 наклон сварного шпунтового штуцера 32 компенсируется, так что внутренняя резьба 20 в шпунтовом отверстии 28 со ввернутой шпунтовой пробкой точно ориентирована для применения завертывающих автоматов и разливочных трубок на автоматических линиях розлива, и никакие проблемы больше не возникают.

В рамках настоящего изобретения в простом варианте осуществления расположенная со стороны емкости кольцевая поверхность 14 для сварки и ответная кольцевая поверхность 22 для сварки на массивной резьбовой сварной головке 12 могут быть выполнены проходящими наискосок в трех измерениях. Тогда охваченное кольцевой поверхностью 14 для сварки шпунтовое отверстие 28 в верхнем дне 30 шпунтовой бочки 10, если смотреть в поперечном сечении, имеет практически трапецеидальную форму. В модифицированном варианте также расположенная со стороны емкости кольцевая поверхность 14 для сварки может быть сформирована вогнуто, а кольцевая поверхность 22 для сварки на резьбовой сварной головке 12 - выпукло.

В одном из особенно предпочтительных вариантов осуществления расположенная со стороны емкости кольцевая поверхность 14 для сварки расположена на верхнем, несколько расширенном крае охватывающего отверстие 28 емкости в верхнем дне 30 емкости 10 сварного шпунтового штуцера 32 укороченного исполнения. При этом сварной шпунтовой штуцер 32 выполнен для распространенных 3/4-дюймовых, 2-дюймовых и 3-дюймовых шпунтовых затворов, независимо от размера емкости всегда в виде унифицированного сварного шпунтового штуцера, имеющего одинаковый диаметр, например, 65 мм, на который наварена соответственно адаптированная унифицированная резьбовая сварная головка 12, имеющая тоже всегда одинаковый диаметр, например, 70 мм, отверстие 36 которой, имеющее внутреннюю резьбу для вставки распространенных 3/4-дюймовых, 2-дюймовых и 3-дюймовых шпунтовых затворов, может выбираться свободно.

Одна из часто применяемых резьбовых сварных головок выполнена для шпунтового затвора, соответственно, шпунтовой пробки BSC 70×6 для стального запечатывающего колпачка. Так, например, шпунтовые бочки размеров 60 л, 120 л, 220 л или 250 л бочек, имеющие унифицированные сварные шпунтовые штуцеры 32 укороченного исполнения, всегда могут изготавливаться с одинаковым диаметром 65 мм, без необходимости замены формовочной вставки в выдувной форме для разных диаметров шпунтового отверстия, соответственно, для разных размеров шпунтовой пробки (

Резьбовые сварные головки могут предварительно изготавливаться для следующих шпунтовых затворов: BCS 70×6, 2'' Butress, 2'' NPS, BCS 56×4, BCS 38×6 и других. При этом наружный диаметр резьбовых сварных головок остается всегда одинаковым, приблизительно 65-70 мм. Только диаметр центрального резьбового отверстия для разных шпунтовых затворов варьируется, причем тогда толщина стенки у шпунтовых отверстий меньшего размера увеличивается.

Благодаря изготовлению выдувным формованием шпунтовых бочек, имеющих унифицированные сварные шпунтовые штуцеры укороченного исполнения, существует также возможность вставки тонкостенного вкладыша в предварительно изготовленные шпунтовые бочки и наваривания штуцеров тонкостенных вкладыша внутри унифицированных сварных шпунтовых штуцеров, прежде чем на унифицированные сварные шпунтовые штуцеры наваривается желаемая резьбовая сварная головка, например, желтого цвета. Желтый цвет резьбовой сварной головки может обозначать, например, шпунтовую бочку, имеющую вставленный вкладыш, так как это невозможно различить снаружи без открытия шпунтовых затворов.

На фиг. 6 изображен также один из вариантов осуществления, у которого расположенная со стороны емкости кольцевая поверхность 14 для сварки выполнена практически без штуцера непосредственно в шпунтовом отверстии 28 в верхнем дне 30 шпунтовой бочки 10. При этом дополнительно на верхнем крае шпунтового отверстия 28 на верхнем дне 30 может быть отформован проходящий по кругу утолщенный край 34. Благодаря этому, при желании, ширина кольцевой поверхности 14 для сварки может увеличиваться. Этот вариант осуществления предусмотрен в особенности для более мелких емкостей, таких как канистры или маленькие шпунтовые бочки, которые имеют только неглубокое или совсем не имеют более глубоко утопленного шпунтового углубления для защиты шпунтового штуцера.

Настоящее изобретение разъясняет теорию, как преимущества технологии выдувного формования - большие количества экземпляров при сравнительно низкой стоимости изготовления - простым образом могут комбинироваться с преимуществами технологии литья под давлением - точными геометрическими размерами расположенных со стороны емкости уплотнительных седел и винтовых резьб.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

10 Полимерная емкость (например, шпунтовая бочка)

12 Резьбовая сварная головка (10)

14 Кольцевая поверхность для сварки со стороны емкости (10)

16 Круглая внутренняя кромка со стороны емкости (14)

18 Круглая наружная кромка со стороны емкости (14)

20 Внутренняя резьба (12)

22 Кольцевая поверхность для сварки со стороны фланца (12)

24 Круглая внутренняя кромка со стороны фланца (22)

26 Круглая наружная кромка со стороны фланца (22)

28 Отверстие емкости (30)

30 Верхнее дно (10)

32 Сварной шпунтовой штуцер (30)

34 Проходящий по кругу утолщенный край (30)

36 Отверстие резьбовой сварной головки (12)

H(K) Высота поверхности для сварки (22)

Реферат

Настоящее изобретение касается изготовленной способом выдувного формования емкости (10) из термопластичного полимера, предпочтительно шпунтовой бочки, имеющей наваренные, предварительно изготовленные способом литья под давлением шпунтовые штуцеры, которые имеют внутреннюю резьбу, для хранения и для транспортировки жидких или жидкотекучих разливаемых продуктов. Для устранения нежелательного коробления материала у полученных выдувным формованием емкостей вследствие долгих периодов охлаждения утолщений, например, на резьбовых шпунтах и сдавленных швах, в соответствии с изобретением в верхнем дне (30) емкости выполнен укороченный сварной шпунтовой штуцер (32), на который наварена предварительно изготовленная способом литья под давлением массивная резьбовая сварная головка (12), имеющая внутреннюю резьбу (20). 6 з.п. ф-лы, 6 ил.

Формула

Комментарии