Устройство повышенной герметичности для выброса текучей среды - RU2493892C2

Код документа: RU2493892C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к устройству для выброса текучей среды, в частности к огнетушителю или аварийному гидрогенератору летательного аппарата.

Уровень техники

Известно, что огнетушители с емкостью для огнегасящего состава подразделяются на две большие категории. К первой категории относятся аппараты постоянного давления, в которых газ оказывает постоянное давление на огнегасящий состав в едином баллоне, который служит ему емкостью для этого состава. Огнегасящий состав выбрасывается через клапан, расположенный на выходе из баллона. В аппаратах второй категории выталкивающий газ высвобождается только при пуске огнетушителя и выталкивает огнегасящий состав, который в этом случае не хранится под давлением.

К огнетушителям первого типа можно отнести, например, огнетушители, используемые в настоящее время для гашения пламени в двигателе летательного аппарата. Эти устройства позволяют не только гасить пламя, но также препятствуют распространению этого пламени. Огнегасящий состав содержится в баллоне, чаще всего сферической формы, под давлением, создаваемым инертным газом. Подача огнегасящего состава к обрабатываемым зонам обеспечивается одним или несколькими каналами, соединенными с указанным баллоном. Калиброванная заглушка на нижнем конце баллона обеспечивает перекрывание каждого канала подачи. Имеется также датчик давления для проверки давления в баллоне. При обнаружении загорания срабатывает пиропатрон, и возникающая в результате его срабатывания ударная волна прорывает заглушку, что приводит к выталкиванию огнегасящего состава под действием давления в баллоне в направлении обрабатываемых зон через каналы и к опорожнению баллона.

Основным недостатком этого типа огнетушителей под давлением является их чувствительность к незначительным утечкам, поэтому они требуют постоянного контроля, проверки и обслуживания. Кроме того, баллон заполнен огнетушащим веществом не полностью, так как должен содержать еще и выталкивающий газ.

В огнетушителях второй категории используют отдельное устройство создания давления. Эти аппараты пожаротушения обычно оборудованы первым резервуаром для сжатого газа и вторым резервуаром для огнегасящего состава. При использовании сжатый газ, содержащийся в первом резервуаре, начинает сообщаться через отверстие со вторым резервуаром, содержащим огнегасящий состав, создавая давление в резервуаре с огнегасящим составом. Когда огнегасящий состав оказывается под давлением, он выталкивается наружу для тушения пожара, как и в аппаратах первой категории.

В некоторых случаях в огнетушителях второй категории первый резервуар для сжатого газа можно заменить газогенератором, как описано в документе ЕР 1552859.

Этот тип огнетушителя может содержать установленный в резервуаре разделительный элемент, например, мембрану или поршень, разделяющие резервуар на первую камеру, называемую камерой наддува, и на вторую камеру, содержащую огнегасящий состав. Этот разделительный элемент предназначен для ограничения теплопередачи между генерируемым газом и огнегасящим составом, как описано в документе ЕР 1819403. Действительно, в отсутствие термоизоляции огнегасящий состав может быстро поглощать тепло генерируемого газа, снижая эффективность выброса огнегасящего состава.

Однако характеристики таких огнетушителей можно оптимизировать еще в большей степени. Действительно, используемый на летательном аппарате огнетушитель должен оставаться в рабочем состоянии в широком диапазоне температур, в частности, от около -55°С, учитывая большую высоту полета самолета, и до примерно +95°С. В зависимости от температуры огнегасящий состав может подвергаться большим изменениям в объеме. Эти изменения объема могут привести к созданию сверхвысокого давления в камере наддува, что приводит к нескольким основным недостаткам.

Так, требования по обеспечению безопасности, предписываемые международными правилами в области авиации, усложняют установку устройств с повышенным внутренним давлением вблизи зон, в которые может подаваться огнегасящий состав, в частности, вблизи двигателей. Действительно, эти устройства могут быть повреждены при аварийных ситуациях, например, во время выброса деталей двигателя, при воздействии тепла или пламени. Точно так же, взрыв этих устройств может привести к повреждению указанных зон.

Для соблюдения этого требования предложено решение, согласно которому огнетушитель выполняют с повышенной надежностью, например, с большой толщиной стенок. Это решение приводит к увеличению общей массы огнетушителя, что может отрицательно сказаться на характеристиках летательного аппарата.

Согласно другому решению огнетушитель устанавливают на достаточном удалении от указанных зон. Однако это удаление требует использования подающего трубопровода большей длины между огнетушителем и указанными зонами, что приводит к потерям напора в трубопроводе и снижает эффективность нагнетания. Кроме того, большая масса трубопровода тоже отрицательно сказывается на характеристиках летательного аппарата.

Разумеется, эта же проблема существует и для устройств выброса текучей среды, используемых в качестве аварийного гидрогенератора для летательного аппарата, где необходимо избегать любого чрезмерного повышения давления в устройстве в нерабочем положении и при этом обеспечивать оптимальную эффективность выброса.

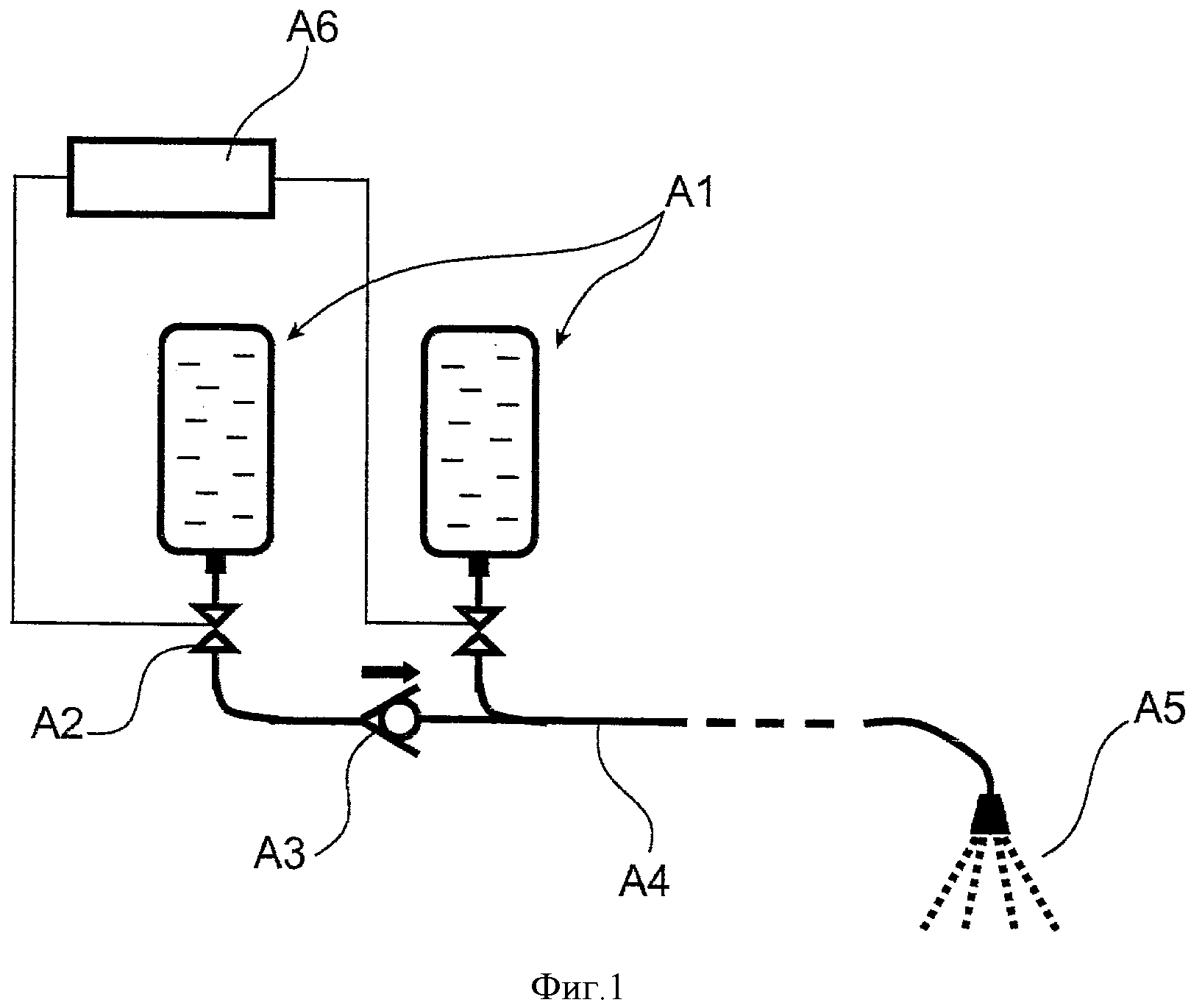

Обычно, как показано на фиг.1, устройство для выброса текучей среды, предназначенное для борьбы с пожаром, содержит резервуар А1 под давлением, соединенный с контуром А4 подачи текучей среды в точку тушения А5. Резервуар соединен с контуром А4 подачи текучей среды через клапан А2, управляемый дистанционно при помощи любого соответствующего устройства А6. Открывание клапана А2 приводит к выбросу содержимого из резервуара А1 под давлением в контур подачи А4 в направлении точки тушения А5. Для обеспечения максимальной эффективности такого устройства необходимо, чтобы резервуары находились максимально близко к точке тушения, уменьшая длину контура подачи и ускорения подачи текучей среды к точке тушения при минимальных потерях напора.

Если требуется большое количество текучей среды и если, учитывая ограниченность пространства, невозможно установить резервуар большой емкости вблизи точки тушения или если, учитывая регламентные правила, необходимо иметь в наличии несколько независимых систем или аварийную систему, может потребоваться объединить несколько резервуаров параллельно в одном контуре. В этом случае, согласно первому варианту выполнения первый резервуар под давлением опорожняется после открывания своего клапана А2, затем клапан закрывается, и опорожняется второй резервуар под давлением за счет открывания своего соединительного клапана, который затем закрывается в конце опорожнения и так далее. Закрывание каждого клапана в конце опорожнения необходимо, чтобы избежать заполнения одного или нескольких ранее опорожненных резервуаров текучей средой, выбрасываемой из резервуара с открывшимся клапаном, вместо ее направления в точку тушения.

Это требует наличия сложной системы управления и клапанов, которые могут управляться в двух направлениях, на открывание и на закрывание, то есть, содержащих подвижные детали, наличие которых может привести к потере герметичности. Сложность такого устройства делает его обслуживание дорогим и снижает его надежность, если его используют в системах обеспечения безопасности, где оно должно бездействовать в течение многих лет и срабатывать лишь в нужный момент.

Так, например, из документов ЕР 1502859 В1 или ЕР 1819403 известно использование резервуара, содержащего огнегасящий состав под атмосферным давлением. Давление в нем создается за счет сообщения с баллоном сжатого воздуха или азота или при помощи пиротехнического газогенератора, установленного непосредственно внутри резервуара или находящегося вблизи резервуара и соединенного с ним. В этом последнем случае, согласно ЕР 1819403 в резервуаре имеется мембрана, отделяющая текучую среду от газов, генерируемых в ходе пиротехнической реакции, которая препятствует поглощению текучей средой тепла от этой реакции и снижению ее эффективности. Такой резервуар с текучей средой сообщается с контуром подачи через заглушку, которая разрывается при заданном давлении. Эта заглушка выполняет функцию клапана. Таким образом, для срабатывания и опорожнения устройства достаточно перевести газ под давлением из баллона в резервуар или привести в действие пиротехнический генератор. Заглушка срабатывает от разницы давлений: контур подачи является пустым и находится под атмосферным давлением, тогда как давление в резервуаре повышается и приводит к разрыву заглушки, обеспечивая выброс текучей среды в контур подачи А4 в направлении точки тушения А5.

Это устройство является более надежным, так как не содержит движущихся деталей в клапане, для которых необходимо обеспечивать герметичность и гарантировать надежную работу, в частности, исключение заклинивания. С другой стороны, после разрыва заглушки она уже не может обеспечить перекрывание соединения резервуара с контуром подачи.

В таких ситуациях и везде, где используют клапаны, работающие только на открывание, в контуре подачи можно установить обратные клапаны A3. Такие клапаны пропускают текучую среду только в направлении выхода, как показано стрелкой на фиг.1. Таким образом, во время последовательных срабатываний клапанов для опорожнения других резервуаров, соединенных с этим же контуром подачи, обратные клапаны не позволяют текучей среде заполнять ранее опорожненные резервуары. В случае установки N резервуаров в контуре необходимо установить, по меньшей мере, (N-1) клапанов A3.

Такое количество клапанов создает потери напора в контуре и тоже требует регулярного контроля для обеспечения их работоспособного состояния. Действительно, поскольку при не работающем устройстве, то есть в течение очень длительного времени до нескольких лет, контур подачи А4 остается пустым, такие клапаны могут подвергаться заклиниванию по причине конденсации влаги в контурах, в частности, если устройство установлено в летательном аппарате в негерметичной зоне и подвергается резким перепадам температуры и давления при каждом полете.

Таким образом, возникает необходимость в устройстве, позволяющем параллельно соединить несколько резервуаров с текучей средой с возможностью их последовательного срабатывания без чрезмерных потерь напора в контуре подачи и сохранить надежность работы, сравнимой с надежностью при использовании только одного резервуара.

Как было указано выше, известное устройство выброса текучей среды содержит резервуар с предназначенной для выброса текучей средой, при этом на одном конце резервуара имеются управляемые средства перекрывания, например, клапаны, выполненные с возможностью установления сообщения текучей среды в резервуаре с окружающим пространством для ее выброса.

Согласно одному из вариантов выполнения текучая среда хранится в резервуаре под давлением. Резервуар соединен с контуром подачи через клапан, открывание которого приводит к выбросу текучей среды в контур подачи.

Согласно другому известному варианту выполнения текучая среда хранится в резервуаре не под давлением. Для выброса текучей среды необходимо повысить давление в резервуаре до момента срабатывания клапана, соединяющего резервуар с контуром подачи. Этого эффекта добиваются либо путем прямого воздействия давлением на текучую среду в резервуаре, например, сжатым воздухом, либо сжимая текучую среду, предназначенную для выброса, разделительным элементом, установленным внутри резервуара. Таким разделительным элементом может быть мембрана или поршень, герметично разделяющий резервуар на две камеры, одна из которых содержит предназначенную для выброса текучую среду. Поскольку объем резервуара является фиксированным, повышение давления предназначенной для выброса текучей среды и ее выталкивание из резервуара осуществляют, увеличивая объем камеры, не содержащей текучую среду. Такого изменения объема достигают путем перемещения разделительного элемента либо при помощи механического устройства, либо за счет повышения давления в камере, не содержащей предназначенной для выброса текучей среды. Такое повышение давления обеспечивается подачей в указанную камеру, называемую камерой наддува, текучей среды под давлением.

Обе камеры резервуара герметично отделены друг от друга разделительным элементом, при этом можно использовать текучую среду любого типа, не опасаясь ее смешивания с предназначенной для выброса текучей средой. Например, могут использоваться сжатый воздух или азот. Предпочтительно подаваемую в камеру наддува текучую среду вырабатывает пиротехнический газогенератор, и, согласно наиболее предпочтительному известному варианту выполнения, указанный пиротехнический газогенератор находится непосредственно в резервуаре внутри камеры наддува.

Наконец, управляемые средства перекрывания камеры, содержащей предназначенную для выброса текучую среду, могут быть выполнены в виде заглушки, разрывающейся при заданном давлении указанной текучей среды. В этих условиях получают компактное устройство, содержащее все средства выброса текучей среды. Такое устройство описано в документе ЕР 1819403.

Кроме того, разделительный элемент термически изолирует камеру наддува от предназначенной для выброса текучей среды. Таким образом, при использовании этого устройства в качестве устройства пожаротушения предназначенной для выброса текучей средой может быть, например, огнегасящий состав в жидкой фазе. Этот тип текучей среды может иметь очень высокую теплоемкость, и разделительный элемент позволяет избежать замедления пиротехнической реакции, вырабатывающей газ для повышения давления из-за поглощения тепла огнегасящим составом.

Из всех этих известных вариантов выполнения использование резервуара по существу цилиндрической формы, разделенного на две камеры поршнем, является наиболее эффективным с точки зрения выброса текучей среды, то есть этот вариант выполнения доводит до максимума соотношение между объемом текучей среды, действительно подаваемой в контур подачи, и объемом текучей среды, первоначально содержащейся в резервуаре.

В устройстве этого типа этап выброса содержит пять основных фаз:

1. Срабатывание газогенератора приводит к повышению давления в камере наддува и, соответственно, через поршень, в камере с текучей средой.

2. При достижении определенного давления заглушка камеры, содержащей предназначенную для выброса текучую среду, разрывается, обеспечивая сообщение указанной текучей среды с контуром подачи.

3. После этого разделительный элемент может перемещаться, выбрасывая текучую среду в контур подачи.

4. Когда поршень достигает конца хода, специальные средства стопорят поршень в этом положении, чтобы избежать любого возврата текучей среды в резервуар.

5. После этого специальные средства, образующие клапан, обеспечивают перемещение газов из камеры наддува в контур подачи для продувки этого контура.

Как в камере наддува, так и в камере, содержащей предназначенную для выброса текучую среду, давление является высоким в начале срабатывания и достигает максимума в момент разрыва заглушки. Затем оно понижается и в конце разгрузки достигает значения, близкого к атмосферному.

Такое устройство является одноразовым.

При использовании в качестве устройства пожаротушения или аварийного устройства такое устройство может оставаться неактивным в течение нескольких лет, но при этом оно должно быть готовым к нормальной работе в нужный момент. Однако поскольку поршень должен перемещаться со скольжением внутри резервуара, трудно добиться идеальной герметичности между двумя камерами и одновременно сохранить способность поршня к перемещению в течение промежутка времени, который может доходить до нескольких лет.

Таким образом, в известных вариантах выполнения небольшие количества предназначенной для выброса текучей среды, в конечном счете, начинают просачиваться в камеру наддува.

Если камера наддува сообщается с внешней средой, эта текучая среда может испаряться. Таким образом, при испарении происходят потери текучей среды, и количество предназначенной для выброса текучей среды уменьшается. Если камера наддува является герметичной относительно наружного пространства, то накапливание в ней этой текучей среды снижает эффективность пиротехнической реакции, а значит, и выброса текучей среды в зону тушения.

Кроме того, если, в частности, камера наддува сообщается с наружным пространством, то в ней могут происходить явления конденсации. Таким образом, вода появляющаяся в этой камере, может со временем смешаться с предназначенной для выброса текучей средой и ухудшить ее рабочие характеристики.

В конечном счете, даже если можно гарантировать герметичность поршня в нерабочем состоянии устройства, то первая фаза выброса является критичной из-за резких перепадов давления, которые происходят во время этой фазы. Таким образом, и в этих условиях необходимо тоже сохранять герметичность.

Задачей изобретения является создание компактного устройства выброса текучей среды, содержащего две камеры, отделенные одна от другой средством разделения, при этом герметичность между этими двумя камерами должна оставаться идеальной в течение длительного времени без ухудшения способности поршня к скольжению.

Дополнительной задачей изобретения является устранение, по меньшей мере, части недостатков, присущих известным устройствам.

Раскрытие изобретения

Указанная задача решена в устройстве выброса текучей среды, содержащем резервуар по существу цилиндрической формы, делящее его на две камеры средство разделения, средства уплотнения средства разделения относительно боковых стенок резервуара, причем средство разделения установлено в резервуаре с возможностью перемещения со скольжением вдоль его продольной оси, изменяя при этом относительный объем камер, первая камера заполнена текучей средой и имеет закрытое заглушкой отверстие, так что указанная текучая среда может быть выброшена из резервуара через указанное отверстие при перемещении средства разделения и открывания заглушки, а также средства изменения давления в камере, не содержащей текучей среды и называемой камерой наддува, для перемещения разделительного элемента. Согласно изобретению указанная камера наддува дополнительно содержит прокладку, герметично отделяющую внутреннее пространство камеры наддува от боковых стенок резервуара.

Таким образом, возможные утечки предназначенной для выброса текучей среды, которые могут появиться между средством разделения и стенкой резервуара, остаются изолированными между стенкой и прокладкой. За счет этого устраняется риск потери предназначенной для выброса текучей среды, в частности, по причине ее испарения в камере наддува и риск смешивания этой текучей среды с продуктами конденсации в камере наддува.

Предпочтительно прокладка выполнена с возможностью обеспечения герметичности между камерой наддува и стенками цилиндра постоянно между двумя продольными положениями средства разделения. Это позволяет сохранять герметичность при движении поршня, возникающего, в частности, за счет теплового расширения предназначенной для выброса текучей среды, а также, по меньшей мере, во время части двух первых фаз выброса.

Предпочтительно указанная прокладка выполнена из эластичного материала, растягивающегося в диаметральном направлении. Таким образом, кроме перемещения поршня, повышение давления в камере наддува приводит к растягиванию прокладки, прижимая ее к стенкам резервуара. В результате прокладка продолжает обеспечивать герметичность между камерами даже при наличии высокого давления. Этот эффект позволяет повысить надежность работы устройства, даже если средства уплотнения между поршнем и стенками резервуара со временем слегка теряют свое качество и больше не могут обеспечивать идеальную герметичность под давлением, то есть, в частности, в начале выброса непосредственно перед открыванием заглушки и сразу после ее открывания.

Как только происходит разрыв заглушки и начинается истечение потока, давление предназначенной для выброса текучей среды зависит только от характеристик и потерь напора в контуре подачи. Во время второй фазы выброса эффективность устройства зависит от способности поршня быстро перемещаться. Желательно, чтобы во время этой фазы прокладка не тормозила поступательное перемещение поршня. В связи с этим герметичность прокладки нарушается предпочтительно за пределами определенного положения средства разделения в продольном направлении. Этот позволяет также соединить контур подачи с газами, повышающими давление, чтобы продуть этот контур во время пятой фазы выброса.

Постоянную герметичность прокладки между двумя определенными продольными положениями поршня можно обеспечить за счет продольного упругого растяжения указанной прокладки, в частности, если она выполнена из эластичного материала. Предпочтительно это продольное растяжение облегчается, если прокладка имеет по меньшей мере одну складку, выполненную с возможностью распрямления при поступательном перемещении средства разделения. Этот позволяет использовать для выполнения прокладки более толстый материал, выдерживающий более высокое давление и при необходимости более высокую температуру во время двух первых фаз срабатывания. Таким образом, этот вариант является особенно предпочтительным, когда устройство содержит пиротехнический газогенератор, сообщающийся с камерой наддува, срабатывание которого обеспечивает приведение в действие устройства.

Комбинация этих вариантов выполнения позволяет создать компактное устройство выброса с повышенной герметичностью между камерами. Предпочтительно такое устройство содержит средство сообщения камеры наддува с наружным пространством, сохраняющее в этой камере постоянное давление при медленных изменениях давления и объема и закрывающее указанную камеру при изменениях давления и объема, происходящих в результате срабатывания пиротехнического газогенератора. Это позволяет поддерживать устройство выброса без превышения внутреннего давления в нерабочем состоянии, что повышает его безопасность и позволяет уменьшить его вес и габариты. Действительно, поскольку устройство не подвергается постоянному действию внутреннего давления, его можно выполнить с менее толстыми стенками, не снижая при этом его надежности в отношении разрыва.

Согласно варианту осуществления изобретения наиболее подходящему для использования устройства выброса текучей среды в качестве средства пожаротушения, устройство содержит средства сообщения выделяющихся в результате пиротехнической реакции газов с контуром подачи текучей среды в конце ее выброса. Это позволяет, с одной стороны, продуть контур подачи, а с другой стороны, использовать все количество огнегасящего состава и получать срабатывание в две фазы: на первой фазе осуществляется выброс большого количества огнегасящего состава в зону возгорания, а на второй фазе происходит распыление в зоне возгорания аэрозоля, содержащего огнегасящий состав и газ, выделившийся в результате пиротехнической реакции.

Возможность выброса одного огнегасящего состава на указанной первой фазе срабатывания позволяет получить максимальную концентрацию огнегасящего состава, что является критерием, чаще всего проверяемым в рамках сертификации системы пожаротушения, в частности, для устранения возгорания авиационного двигателя.

Во второй указанной фазе подача аэрозоля, содержащего газ, повышающий давление, обеспечивает, с одной стороны, его участие в тушении с учетом самой природы этого газа (инертность), а с другой стороны - хорошее распределение огнегасящего состава по всей зоне возгорания.

Устройство в соответствии с настоящим изобретением может содержать средства предупреждения возврата газа или текучей среды из контура подачи в резервуар после его полного опорожнения. Это позволяет повысить эффективность устройства и, в частности, максимально увеличить соотношение между действительно выброшенной текучей средой и текучей средой, первоначально содержавшейся в резервуаре. Это позволяет также в одном контуре подачи параллельно объединить несколько резервуаров такого типа, чтобы иметь в распоряжении большее количество предназначенной для выброса текучей среды. В этом случае различные резервуары срабатывают последовательно без риска заполнения текучей средой одного из уже опорожненных резервуаров при нагнетании текучей среды из другого резервуара вместо ее нагнетания в точку тушения.

При использовании устройства в соответствии с настоящим изобретением для пожаротушения предпочтительно текучей средой, предназначенной для выброса, является огнегасящий состав типа фторкетона.

В альтернативном варианте такое устройство можно также использовать в качестве аварийного гидрогенератора, и в этом случае нагнетаемой текучей средой является гидравлическое масло, которое может обеспечить поддержание высокого давления в каком-либо гидравлическом контуре в аварийной ситуации.

С учетом компактности этих устройств, их надежности и их незначительного веса, а также слабой чувствительности к перепадам давления и температуры эти устройства с успехом можно использовать в летательных аппаратах.

Объектом настоящего изобретения является устройство выброса текучей среды, содержащее:

- резервуар с текучей средой, содержащий цилиндрический корпус, герметично закрытый на своих концах первой и второй концевыми частями,

- средства выработки сжатого газа,

- жесткое средство разделения, установленное в резервуаре с возможностью перемещения в осевом направлении и расположенное между первой концевой частью и текучей средой, образуя герметичные первую камеру и вторую камеру, содержащую указанную текучую среду,

- средства сообщения резервуара с указанными средствами выработки сжатого газа, обеспечивающие возможность подачи выработанного газа в указанную первую камеру резервуара,

- выпускное отверстие во второй концевой части,

при этом в первой концевой части установлен клапан давления, открытый при отсутствии в резервуаре выработанного сжатого газа, сообщая первую камеру с окружающим пространством, независимо от осевого положения средства разделения, и закрытый при наличии в резервуаре указанного сжатого газа, обеспечивая герметичность указанной первой камеры.

Предпочтительно клапан давления выполнен с возможностью закрывания под действием давления, создаваемого вырабатываемым сжатым газом в указанной первой камере.

В варианте осуществления настоящего изобретения клапан давления содержит корпус по существу трубчатой формы, нижняя сторона которого содержит седло, при этом указанный корпус клапана содержит по меньшей мере один канал для сообщения резервуара с наружным пространством и деталь, подвижную в осевом направлении корпуса клапана, содержащую головку, выполненную с возможностью контактирования с седлом клапана, определяя тем самым закрытое положение клапана.

Предпочтительно клапан давления дополнительно содержит разделительное устройство, подвижное в осевом направлении корпуса клапана и установленное в радиальном направлении между корпусом клапана и подвижной деталью, при этом разделительное устройство выполнено с возможностью перемещения в положение напротив указанного канала.

Предпочтительно устройство содержит средства распределения, соединенные с выпускным отверстием, при этом канал для сообщения резервуара с наружным пространством соединен с указанными средствами распределения.

Предпочтительно в первой камере резервуара установлена пружина сжатия, действующая на разделительный элемент в осевом направлении в сторону второй концевой части, независимо от осевого положения средства разделения.

В другом варианте осуществления изобретения устройство выброса текучей среды содержит:

- резервуар с текучей средой, содержащий цилиндрический корпус, герметично закрытый на своих концах первой и второй концевыми частями,

- средства выработки сжатого газа,

- жесткое средство разделения, установленное в резервуаре с возможностью перемещения в осевом направлении и расположенное между первой концевой частью и текучей средой, образуя герметичные первую камеру и вторую камеру, содержащую указанную текучую среду,

- средства сообщения резервуара с указанными средствами выработки сжатого газа, обеспечивающие возможность подачи выработанного газа в указанную первую камеру резервуара,

- выпускное отверстие во второй концевой части,

при этом в указанной первой камере резервуара установлена пружина сжатия, действующая на средство разделения в осевом направлении в сторону второй концевой части, независимо от осевого положения средство разделения.

Предпочтительно средство разделения выполнено теплоизолирующим для уменьшения теплообмена между текучей средой и вырабатываемым сжатым газом.

Предпочтительно средство разделения содержит зону теплоизоляции, проходящую по существу в радиальном направлении.

Цилиндрический корпус резервуара вблизи второй концевой части может содержать внутренний кольцевой заплечик, при этом средство разделения содержит по меньшей мере одно средство блокировки, действующее с усилием в радиальном направлении резервуара таким образом, чтобы указанное средство блокировки могло расширяться в радиальном направлении резервуара, когда средство разделения оказывается напротив заплечика, и блокировало перемещение средства разделения в направлении первой концевой части резервуара.

В другом варианте осуществления изобретения, поскольку средство разделения содержит по меньшей мере один соединяющий канал, цилиндрический корпус резервуара содержит внутренний кольцевой заплечик вблизи указанной второй концевой части, при этом во внутренней стороне второй концевой части или на стороне средства разделения выполнена по меньшей мере одна выемка, позволяющая вырабатываемому газу проходить до выпускного отверстия, когда средство разделения оказывается по существу напротив указанного заплечика цилиндрического корпуса резервуара.

В альтернативном варианте средство разделения содержит центральную часть, расположенную по существу по диаметру цилиндрического корпуса резервуара, и боковую часть, по существу входящую в контакт с цилиндрическим корпусом, при этом в окружном направлении между указанными центральной и боковой частями выполнена зона разрыва, а вторая концевая часть содержит участок, образующий упор таким образом, чтобы под давлением вырабатываемого газа центральная часть входила в контакт с участком, образующим упор, приводя, таким образом, к разрушению указанной зоны разрыва и проходу вырабатываемого газа к выпускному отверстию.

В другом варианте осуществления изобретения предусмотрено устройство контроля, содержащее часть электрической цепи, расположенной внутри резервуара таким образом, чтобы электрическая цепь размыкалась, когда средство разделения оказывается за пределами определенного положения в направлении второй концевой части.

Предпочтительно устройство контроля содержит электрическую цепь, в которой по меньшей мере один электрический провод соединяет первую концевую часть со средством разделения, при этом длина указанного провода выбрана такой, чтобы происходил разрыв или отсоединение этого провода, если средство разделения перемещается за пределы определенного положения в направлении второй концевой части.

Предпочтительно устройство выброса содержит заглушку, герметично закрывающую выпускное отверстие, и средства подачи, соединенные с этим отверстием.

Предпочтительно средства выработки сжатого газа содержат газогенератор, содержащий камеру с отверстием для выпуска газа и определенное количество пиротехнического газогенерирующего вещества.

Объектом настоящего изобретения является также использование устройства выброса, содержащего описанные выше признаки, в качестве аварийного гидрогенератора для летательного аппарата с целью производства гидравлической энергии, преобразующейся в механическое действие. В этом случае предпочтительной текучей средой является масло.

Возможно также использование устройства выброса текучей среды с N резервуарами с текучей средой, выполненных с возможностью последовательного опорожнения. Число N равно или превышает 2, при этом N резервуаров параллельно соединены с одним контуром подачи текучей среды при помощи соединений, содержащих заглушку, выполненную с возможностью разрыва под действием определенного перепада давления. По меньшей мере N-1 резервуаров содержат средства, выполненные с возможностью окончательного перекрывания указанного соединения с контуром внутри резервуара в конце опорожнения. Поскольку соединение с контуром перекрывается в конце опорожнения в каждом резервуаре текучей среды, опорожнение может срабатывать последовательно в любом резервуаре без риска заполнения текучей средой уже опорожненных резервуаров вместо ее подачи в необходимые точки, например, в зоны тушения пожара. Это решение с несколькими резервуарами позволяет располагать большим количеством предназначенной для выброса текучей среды в резервуарах меньших размеров, которые легче встроить в ограниченное пространство, и без чрезмерных потерь напора за счет отсутствия клапанов или вентилей в указанном контуре, что позволяет также упростить установку и обслуживание и одновременно повысить надежность.

Указанные устройства выброса могут быть устройствами «мембранного» типа, как описано в ЕР 1819403, измененными таким образом, чтобы средства разрыва мембраны в конце опорожнения можно было убрать и заменить такой формой, при которой мембрана будет соответствовать отверстию соединения с контуром подачи, и чтобы под действием давления, создаваемого в резервуаре газами пиротехнического генератора, она перекрывала это отверстие. Вместе с тем, предпочтительно указанные резервуары оборудуют поршневыми устройствами, в которых выброс текучей среды из резервуара по существу цилиндрической формы происходит при поступательном перемещении поршня, действующего на текучую среду. Перемещение поршня может быть обеспечено любым известным специалисту средством, например, электрическим, гидравлическим или пневматическим приводом, или за счет прямого действия магнитного поля на поршень, или путем подачи газа под давлением за поршнем, аналогично мембранному устройству. В сравнении с мембранным устройством такое поршневое устройство обеспечивает лучшее опорожнение резервуара наподобие шприца, а также упрощает перекрытие отверстия в конце хода, поскольку сторона поршня перекрывает отверстие соединения с контуром подачи либо за счет прямого контакта, либо через соответствующие средства уплотнения.

Согласно этому варианту осуществления изобретения необходимо поддерживать усилие, действующее на поршень или на мембрану при помощи привода или за счет давления газа в конце хода, чтобы они продолжали перекрывать соединение.

Согласно наиболее предпочтительному варианту осуществления изобретения устройство содержит средства стопорения положения поршня в конце хода. В этих условиях для сохранения усилия перекрывания соединения контура подачи в конце хода нет необходимости поддерживать под нагрузкой приводы или под давлением газ, действующий на поршень, что позволяет повысить надежность работы устройства с точки зрения потерь в устройствах, действующих с усилием на поршень, а также безопасность материальной части и людей после срабатывания устройства, так как нет необходимости поддерживать устройства под давлением, что чревато опасностью взрыва и последующей за ним внезапной разгерметизацией.

Предпочтительно резервуары содержат две камеры, разделенные поршнем, при этом одна из камер содержит предназначенную для выброса текучую среду, а перемещение поршня происходит под действием давления газа, подаваемого в другую камеру. В сравнении с вариантом осуществления, в котором перемещение поршня обеспечивается действием пневматического, гидравлического или электрического привода, этот вариант отличается большей компактностью за счет отсутствия привода и простотой установки в ограниченном пространстве. Средства выработки сжатого газа могут быть удалены от места установки устройства, которое в этом случае соединяют с этими средствами при помощи соответствующих трубок, которые могут быть жесткими или гибкими.

Предпочтительно сжатый газ вырабатывается пиротехническими средствами. Поскольку указанные средства являются очень компактными, их можно устанавливать непосредственно в каждом резервуаре или в непосредственной от них близости. В этих условиях каждый резервуар с текучей средой представляет собой автономное средство, отличающееся компактностью и простотой встраивания, при этом средства срабатывания не требуют сложного обслуживания за счет существенного уменьшения числа компонентов и подвижных деталей.

Чтобы вся текучая среда, выбрасываемая из каждого резервуара в контур подачи, поступала в точку использования с достаточным напором, в частности, когда устройство используется для выброса текучей среды с целью пожаротушения, предпочтительно, чтобы в конце опорожнения каждого резервуара в контур подачи подавались повышающие давление газы для выталкивания текучей среды в точку ее использования и для полного опорожнения контура подачи. Таким образом, предпочтительно устройство может содержать средства установления сообщения между сжатым газом и контуром подачи в конце опорожнения. Эти средства могут иметь отверстия в стенке поршня, разделяющей камеры, и калиброванные клапаны, открывающие эти отверстия, когда на них больше не действует давление текучей среды, то есть в конце опорожнения, когда поршень стопорится, позволяя сжатому газу проходить к выпускному отверстию, соединенному с контуром подачи, чтобы удалить продувкой текучую среду. Указанные клапаны опять закрываются, например, под действием пружины, когда давление газов становится меньше определенного значения.

Пружины могут быть калиброваны соответствующим образом, чтобы клапаны не открывались слишком рано или не оставались закрытыми. Вместе с тем, этот тип регулировки может со временем меняться, например, из-за усталости материалов, из которых выполнены пружины. Проверка и коррекция при необходимости этой регулировки требуют сложных операций обслуживания, при которых необходимо открывать устройства выброса текучей среды. В связи с этим, согласно более предпочтительному варианту осуществления изобретения поршень содержит две зоны уплотнения с внутренней поверхностью резервуара. Указанные зоны разделены и в осевом направлении с образованием кольцевой камеры между поршнем и внутренней поверхностью резервуара. Между указанной кольцевой камерой и камерой наддува выполняют перекрываемые отверстия, при этом кольцевая камера начинает сообщаться с камерой, содержащей текучую среду, в конце хода поршня. Согласно этому варианту, поршень содержит юбку. Перекрываемые отверстия выполнены в поперечном направлении на указанной юбке и сообщаются с кольцевой камерой, которая одновременно оказывается изолированной от текучей среды и от сжатого газа двумя зонами уплотнения в течение всего опорожнения. Указанные отверстия закрываются калиброванными клапанами, как и в предыдущем случае. Когда поршень приходит в положение конца хода, то есть в положение конца опорожнения, и стопорится, из-за того, что внутренняя поверхность резервуара содержит заплечик большего диаметра, первая зона уплотнения перестает входить в контакт со стенкой резервуара, обеспечивая тем самым сообщение кольцевой камеры, заключенной между двумя зонами уплотнения, с камерой, содержащей текучую среду (опорожненной), и с выпускным отверстием. Давление газа, действующее на поршень в другой камере, приводит к открыванию клапанов, перекрывающих отверстия в юбке поршня, что приводит к попаданию газа в кольцевую камеру, то есть в контур подачи. Когда давление снижается ниже определенного значения, пружины опять закрывают клапаны перекрывания. Эта конструкция является предпочтительной, так как не требует точной калибровки пружин клапанов. Действительно, даже если они открываются под действием давления во время опорожнения, это не приводит к утечке газа и к его смешиванию с текучей средой, поскольку кольцевая камера герметично закрыта двумя зонами уплотнения. Это особенно важно в случае, когда выбрасываемой текучей средой является огнегасящее вещество, такое как фторкетон, например, продающееся под названием NOVEC® с товарным знаком ЗМ. Этот тип текучей среды, которая имеет очень высокую удельную теплоемкость, может поглощать тепло при пиротехнической реакции, если газы, вырабатываемые в результате этой реакции, войдут с ней в контакт, вследствие чего может снизиться эффективность выброса текучей среды. Таким образом, выполнение перекрываемых отверстий в юбке поршня, выходящих в герметичную кольцевую камеру, позволяет избежать любого контакта газов с нагнетаемой текучей средой во время опорожнения, а также получить эффективную теплоизоляцию на передней стороне поршня между текучей средой и газами.

Согласно более простому и более предпочтительному варианту осуществления изобретения средства перекрывания отверстий выполнены в виде упругого кольца. Это кольцо установлено в кольцевой камере вокруг юбки поршня и за счет упругости перекрывает отверстия, выполненные в этой юбке. Характеристики кольца с точки зрения материала и геометрической формы выбирают таким образом, чтобы оно могло расширяться и открывать отверстия. Эта конфигурация позволяет упростить устройство перекрывания отверстий, которые в этом случае можно выполнить в большем количестве, и способствует быстрому удалению газов в конце опорожнения, обеспечивая повышенный расход текучей среды в контуре подачи во время всего цикла и ограничивая, таким образом, потери напора.

Упругое кольцо может быть выполнено разрезным. Этот вариант осуществления является более экономичным и надежным, поскольку появляются дополнительные возможности расширения из-за наличия этого разреза, при этом облегчается также установка кольца. Кроме того, разрез используется для фиксации углового положения указанного кольца, исключая поворот в его гнезде, и предотвращая расположение разреза отверстия, что могло бы привести к потере герметичности.

Такое устройство нагнетания текучей среды можно легко встроить в ограниченное пространство, например, гондолы двигателя летательного аппарата, так как оно является компактным, не находится под давлением до или после фазы опорожнения и может быть установлено максимально близко к возможным очагам пожара, не приводя к рискам взрыва окружающих устройств. При этом такое устройство требует лишь очень ограниченного обслуживания, поэтому его можно устанавливать в зонах ограниченного доступа без удорожания обслуживания.

В альтернативном варианте такое устройство можно использовать в качестве аварийного гидрогенератора для летательного аппарата. Такое устройство позволяет производить гидравлическую энергию для осуществления механического управления, например, для устройств типа устройств торможения или управления на земле, и даже для устройств выпуска и убирания взлетно-посадочного шасси. При таком использовании выбрасываемой текучей средой является гидравлическое масло. В этом случае предпочтительно не использовать подачу газов в контур подачи для облегчения опорожнения, чтобы избежать смешивания газов и масла. Наличие нескольких параллельных резервуаров позволяет последовательно осуществлять несколько маневров.

Краткое описание чертежей

Варианты осуществления изобретения представлены в качестве неограничивающих примеров со ссылками на прилагаемые чертежи.

На фиг.1 (описанной выше) схематично показано известное устройство, объединяющее несколько резервуаров и использующее в контуре подачи управляемые и обратные клапаны;

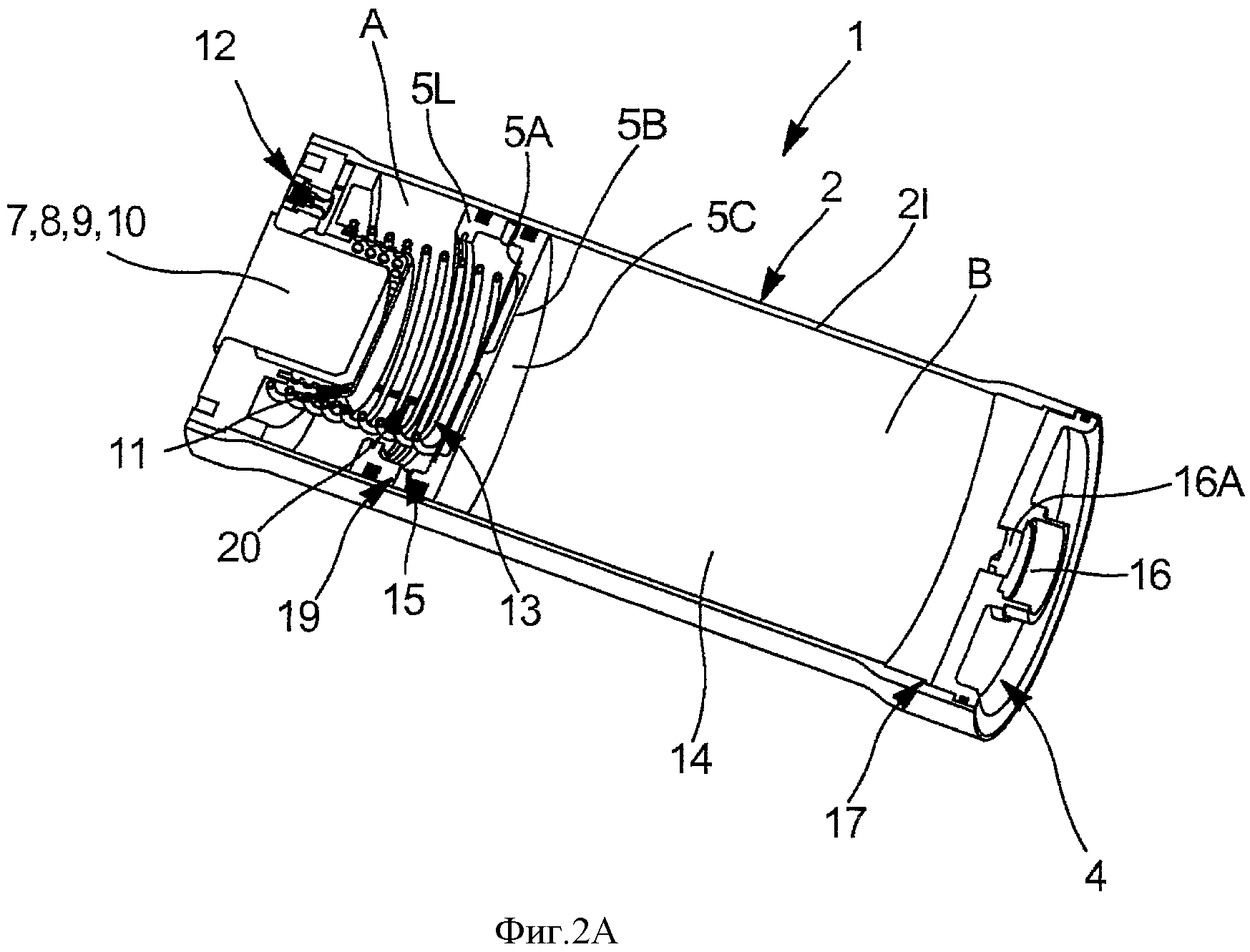

на фиг.2А и 2В показано устройство выброса текучей среды в соответствии с настоящим изобретением, виды в перспективе в продольном разрезе;

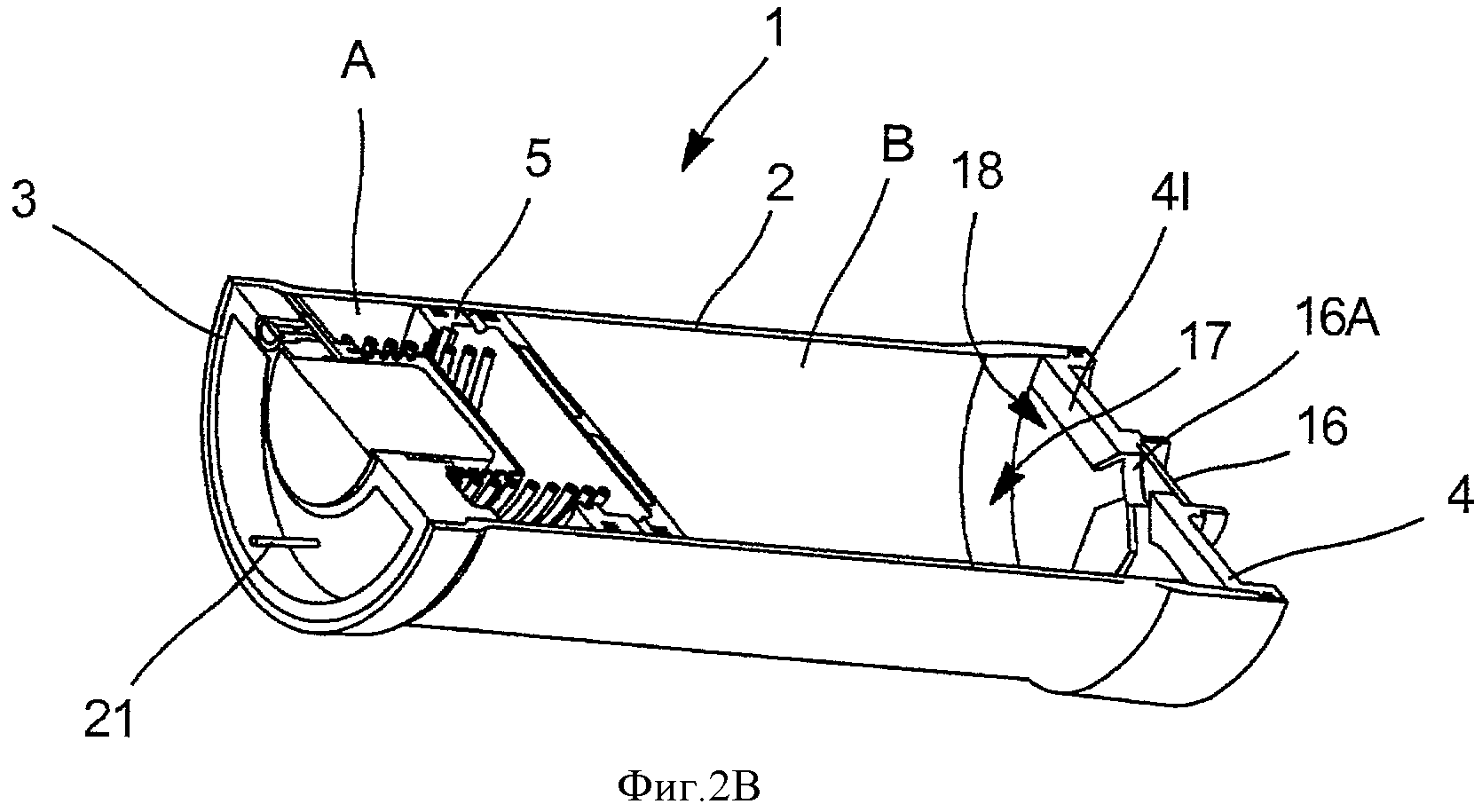

на фиг.3 - средство разделения и вторая концевая часть согласно одному из вариантов осуществления изобретения, вид в разрезе;

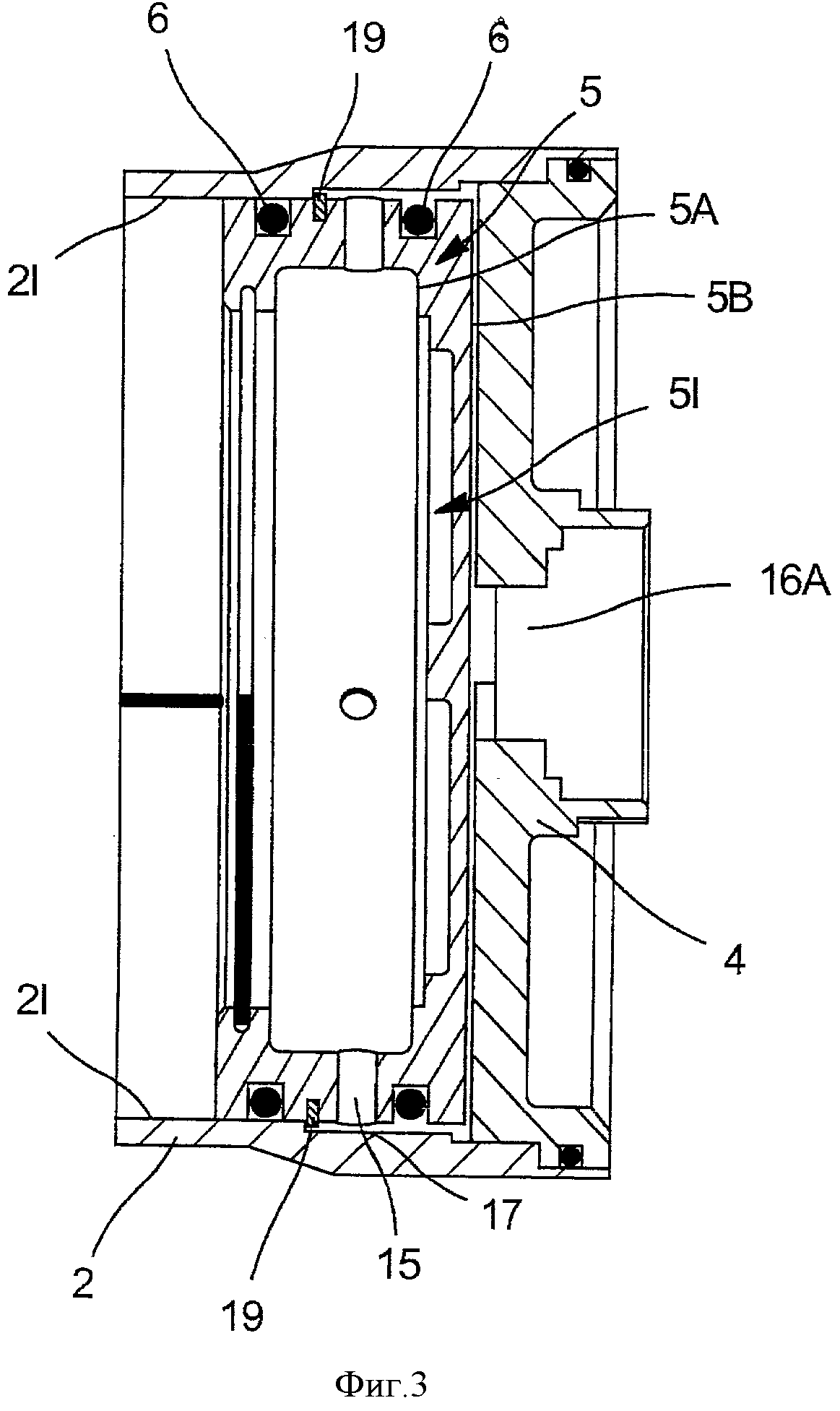

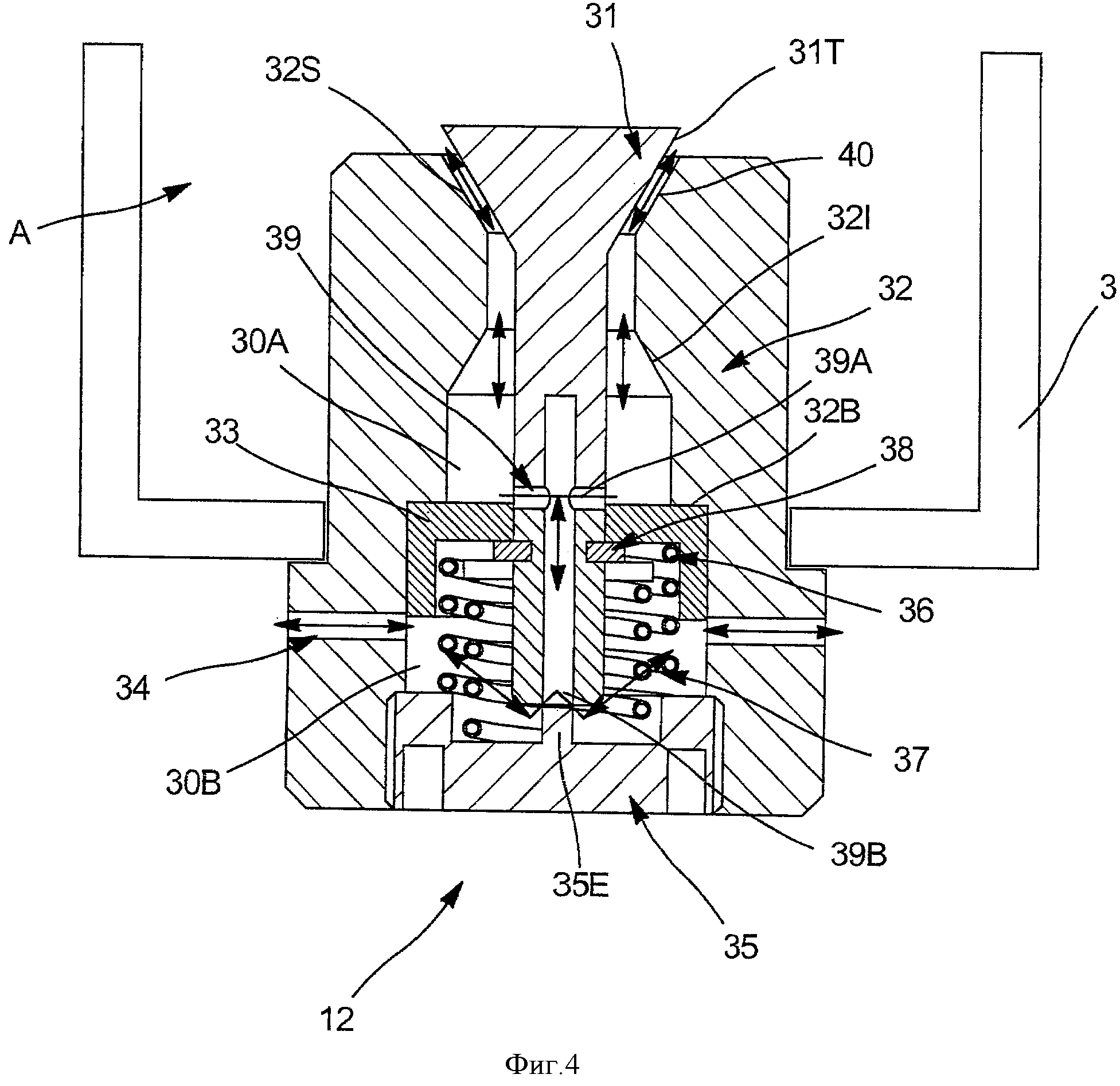

на фиг.4 - регулятор давления, которым оборудовано устройство выброса в соответствии с настоящим изобретением, вид в продольном разрезе;

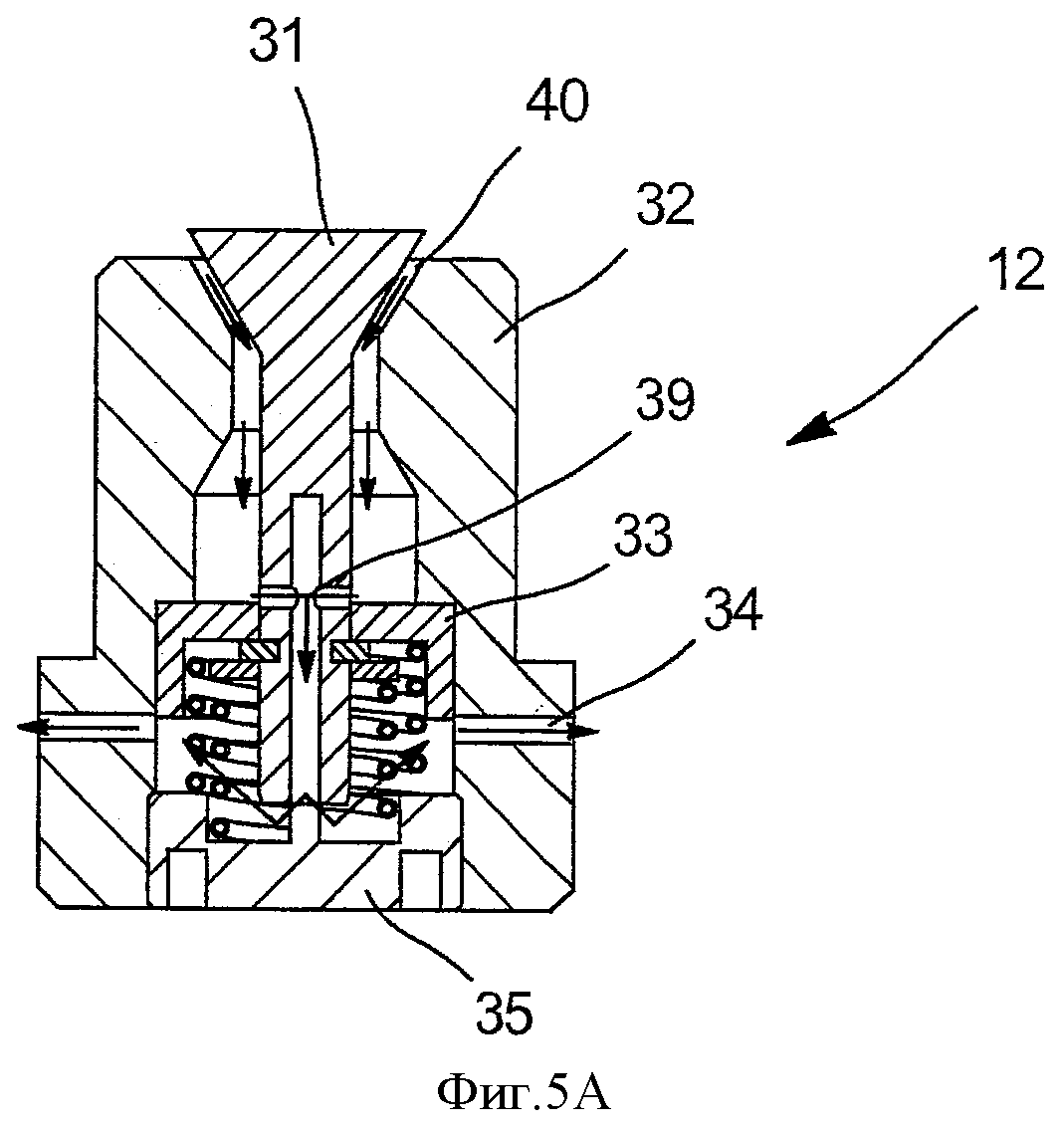

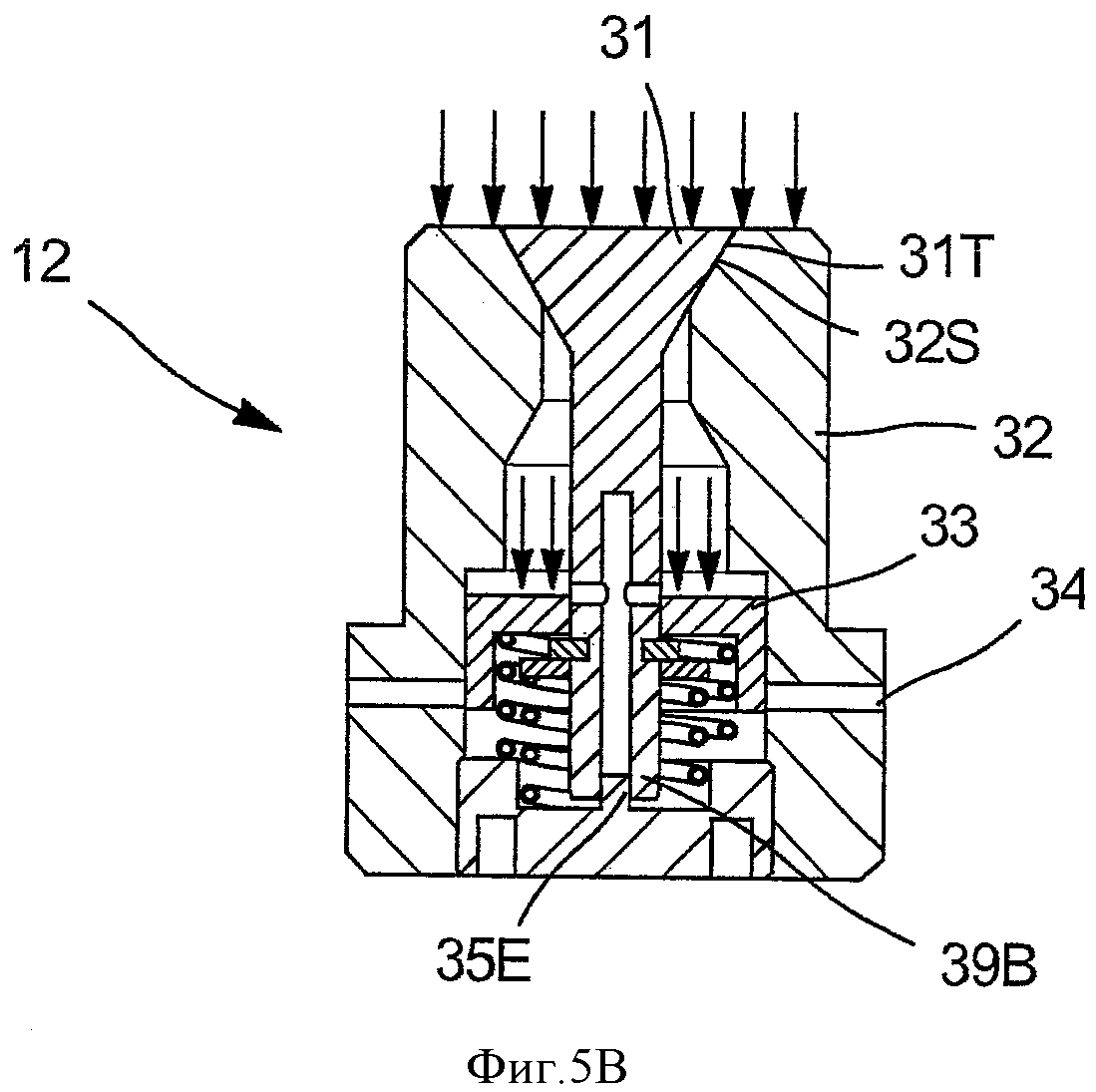

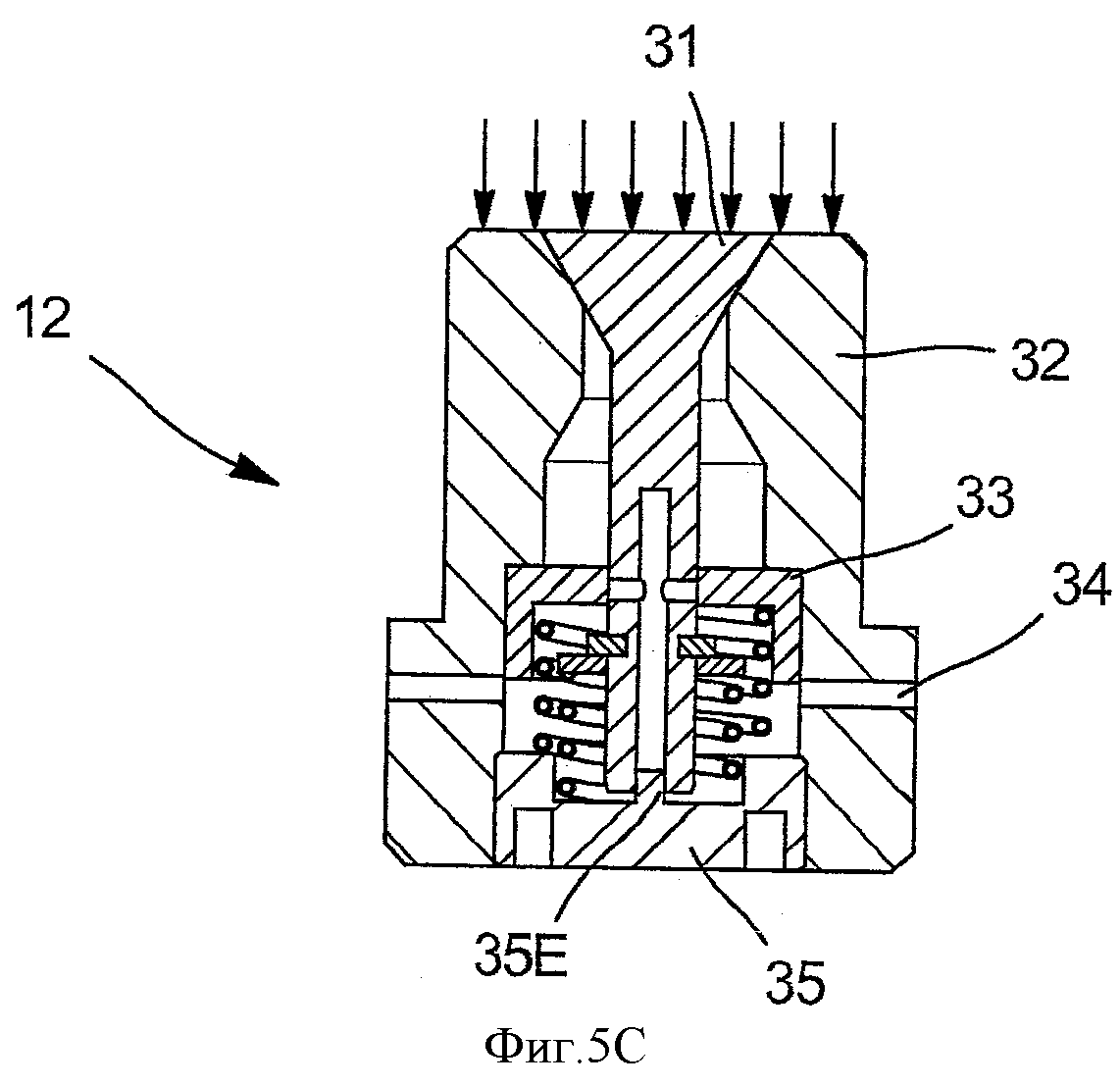

на фиг.5А, 5В и 5С показан регулятор давления во время его работы, три вида в продольном разрезе;

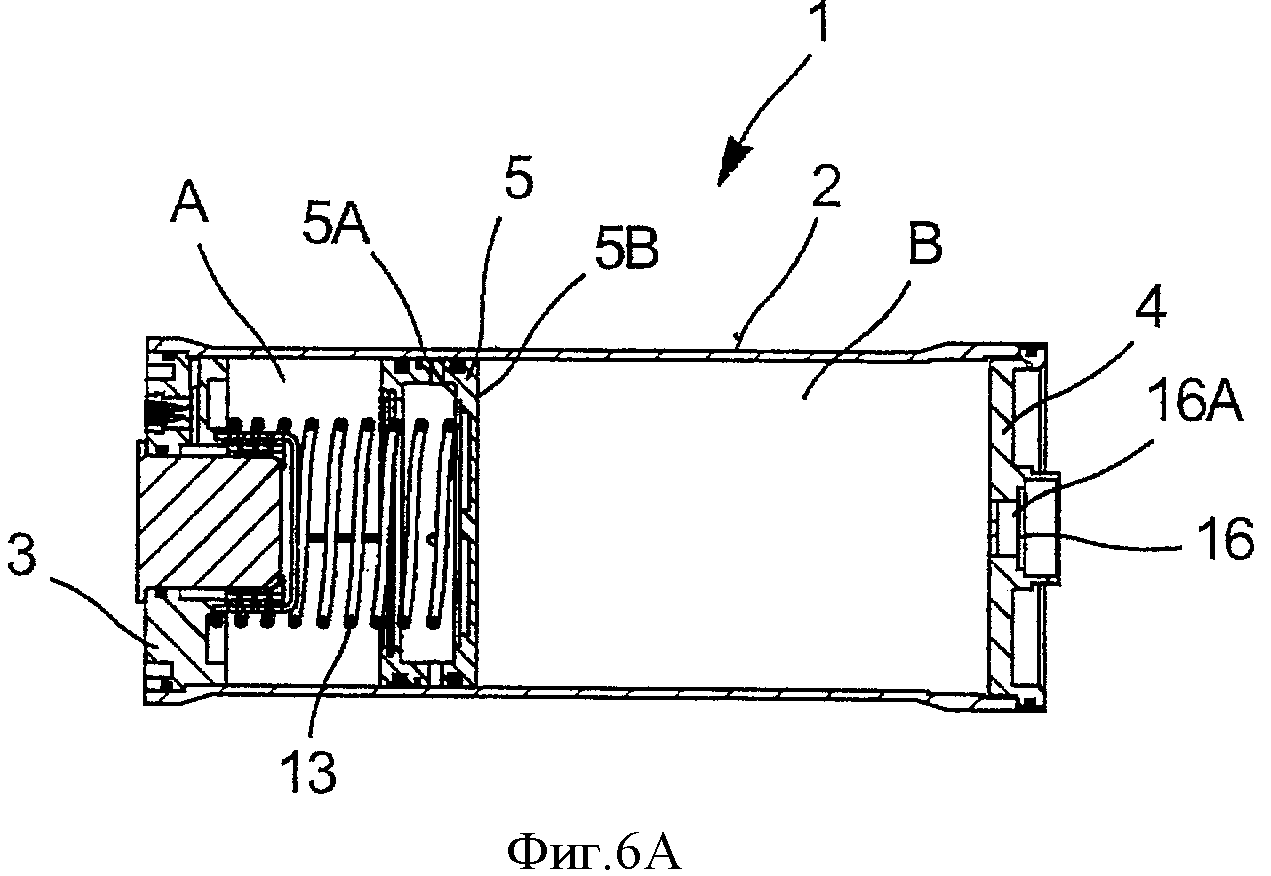

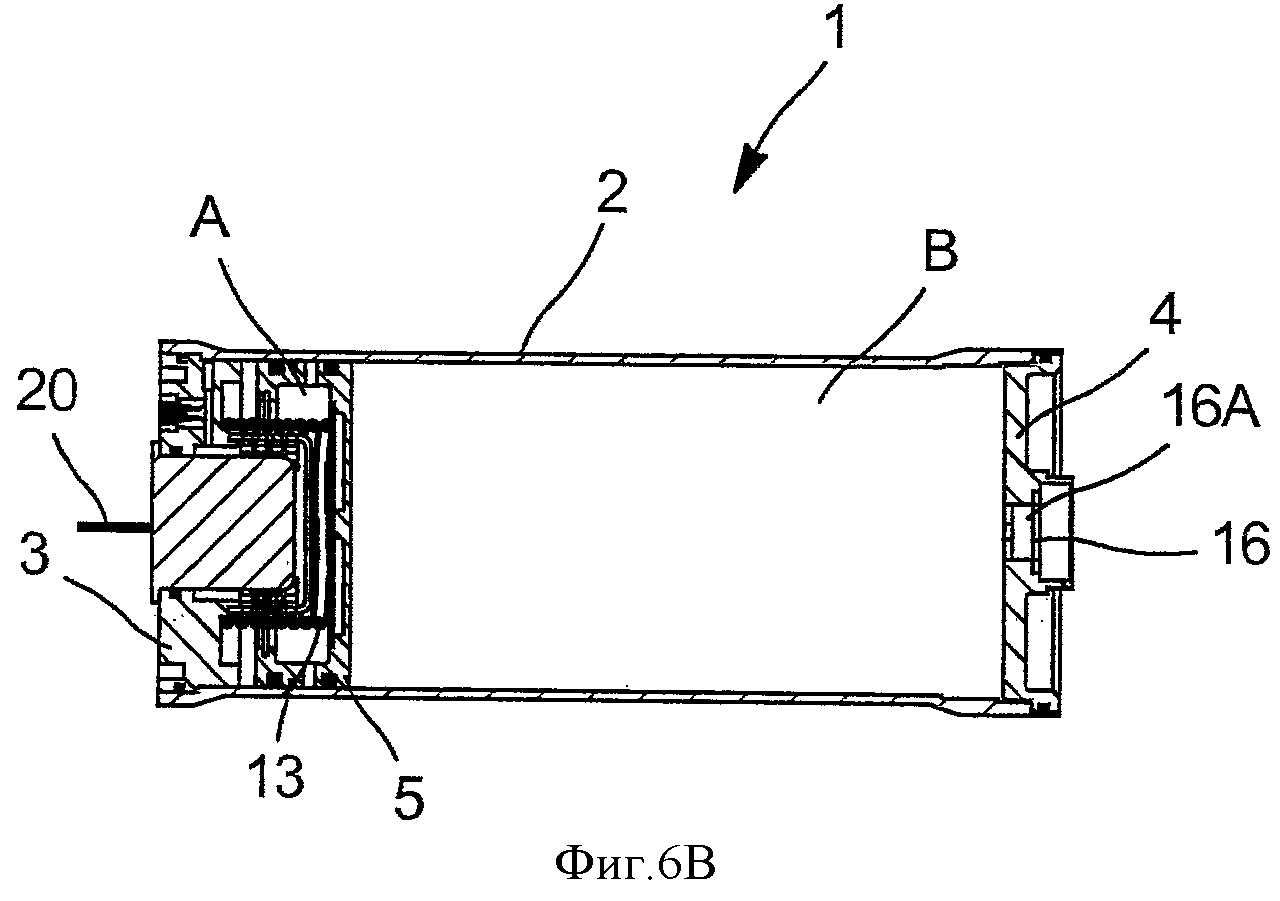

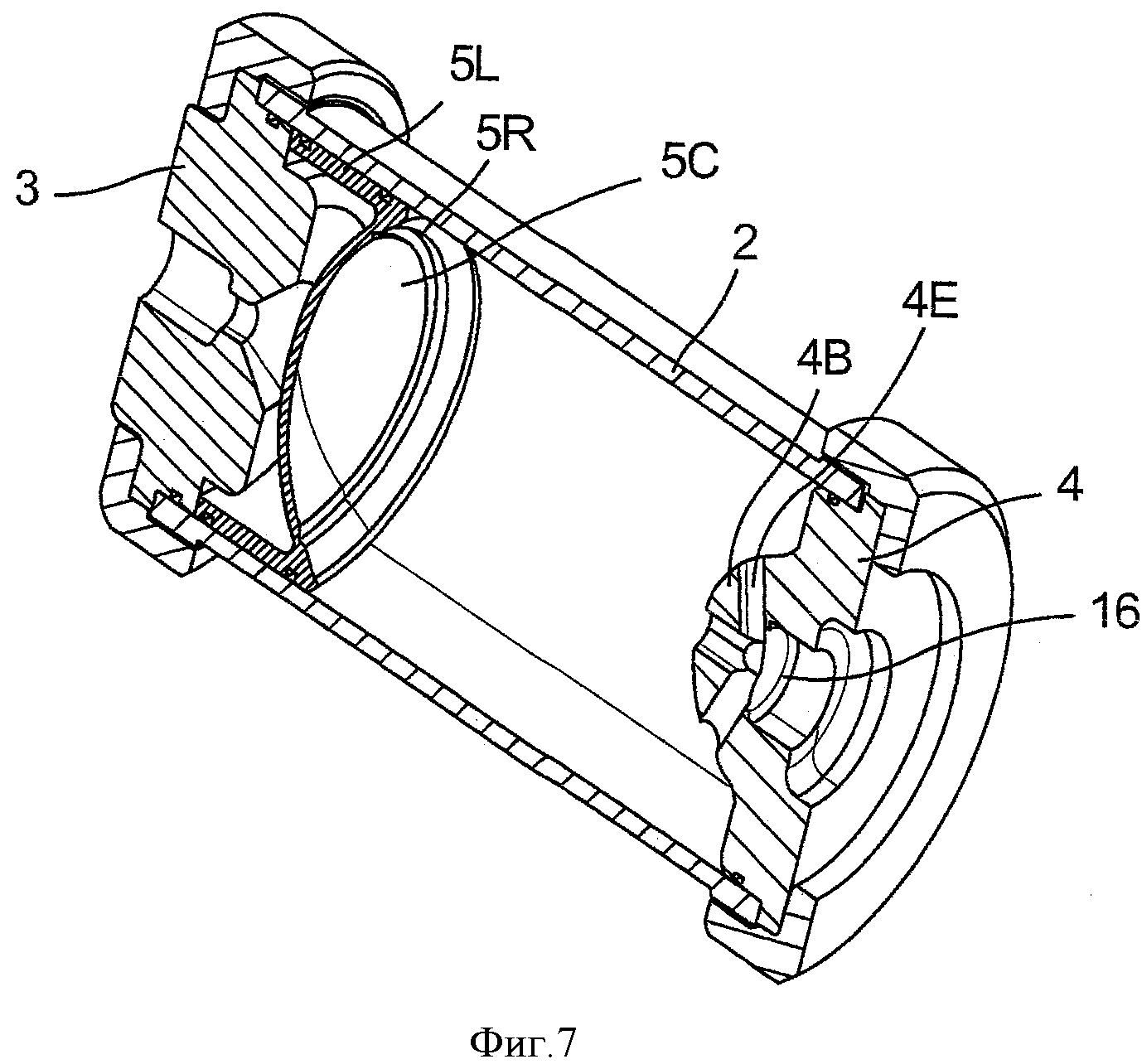

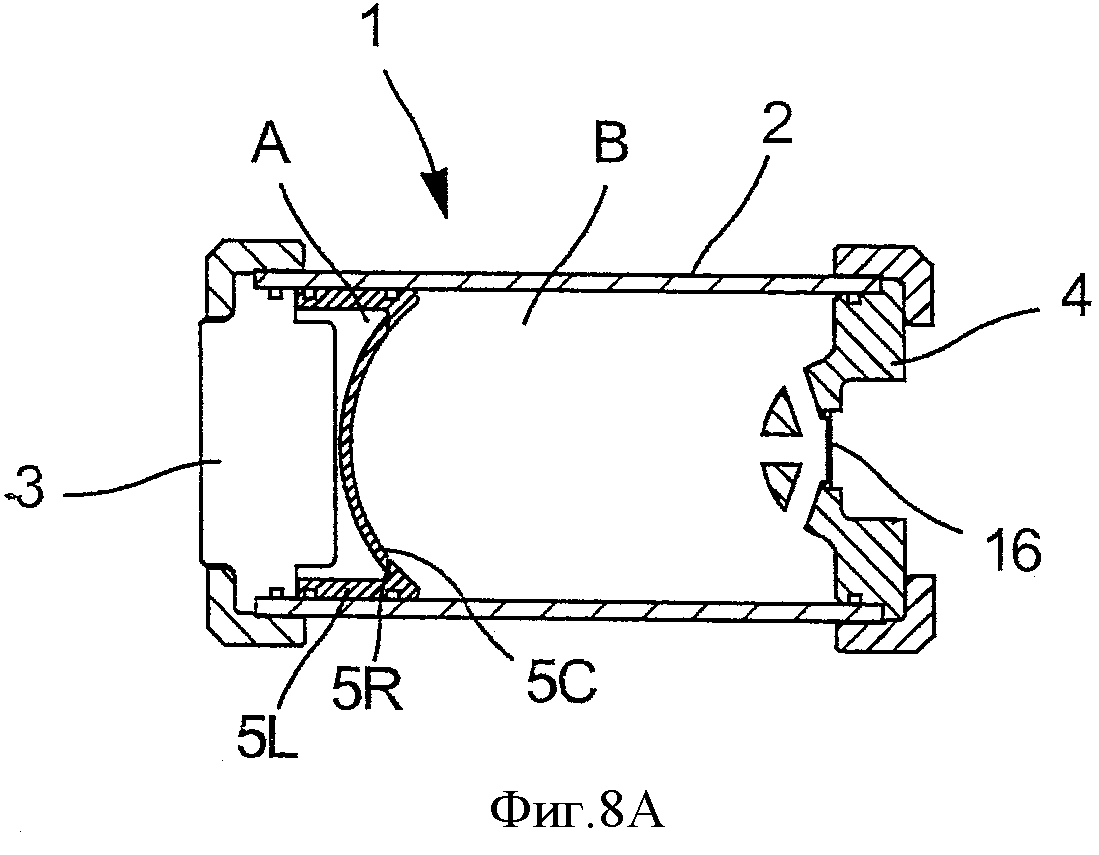

на фиг.6А, 6В и 6С показано устройство выброса текучей среды в трех положениях средства разделения, вид сверху в продольном разрезе;

на фиг.7 показано устройство выброса текучей среды согласно варианту осуществления изобретения в котором разделительный элемент содержит зону разрыва, а вторая концевая часть содержит участок, образующий упор, вид в перспективе с продольным разрезом;

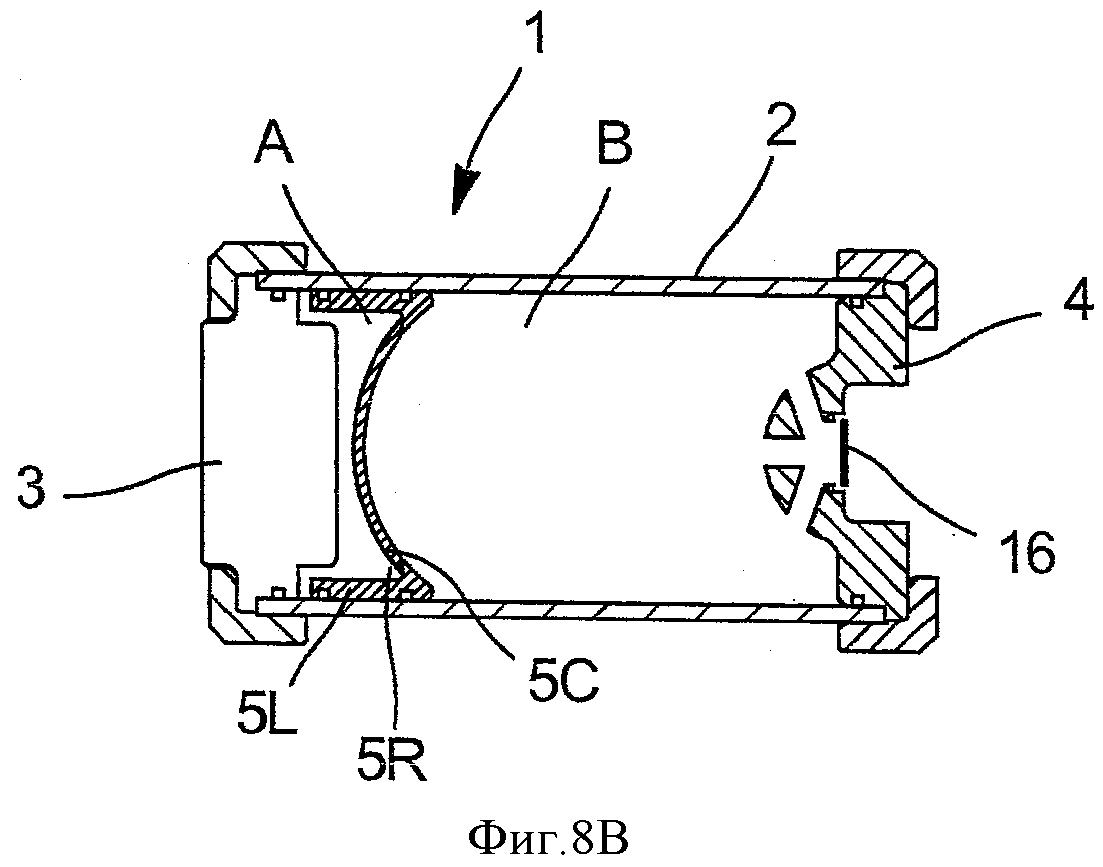

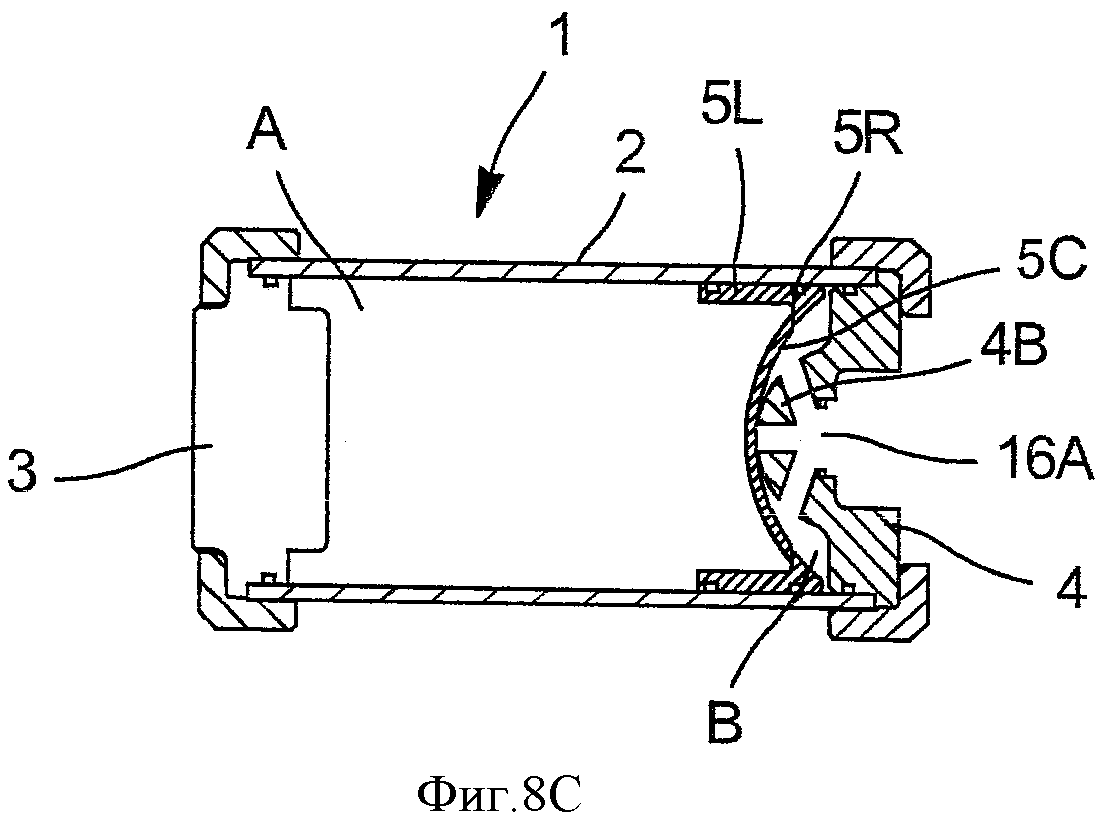

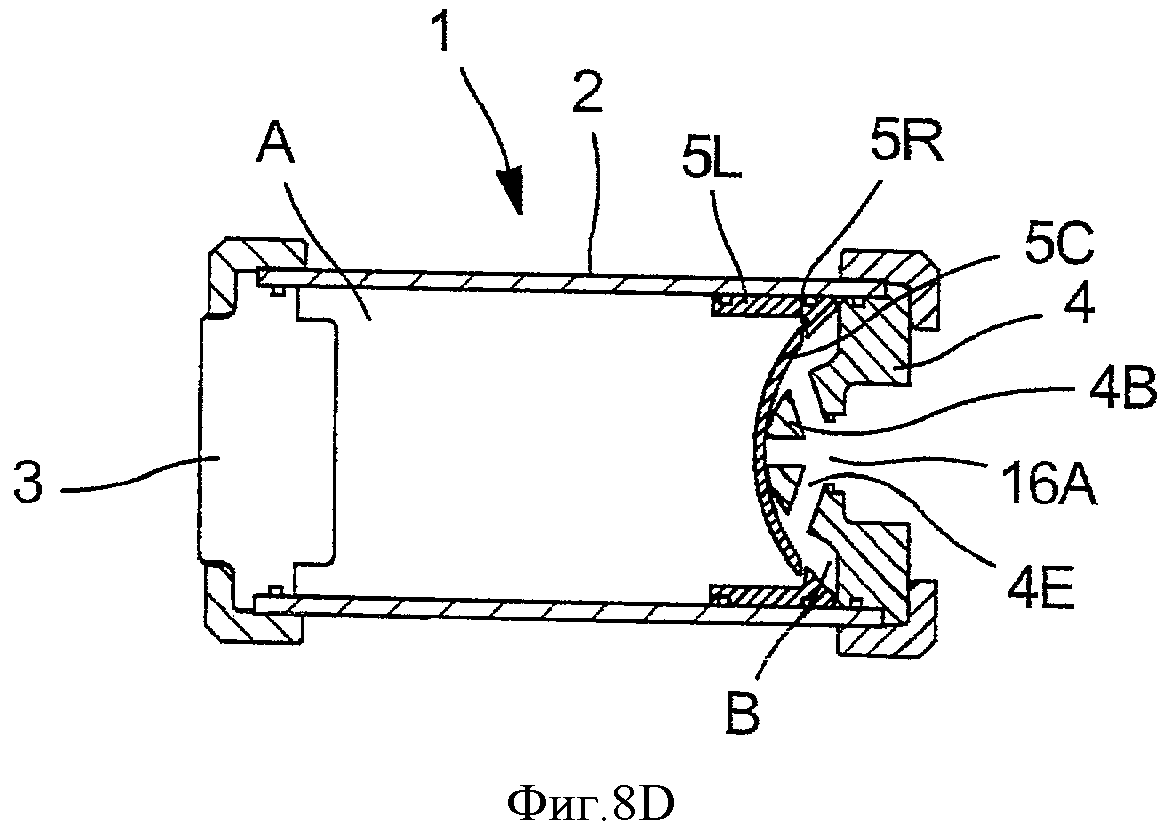

на фиг.8А, 8В, 8С и 8D показано устройство выброса согласно варианту осуществления изобретения изображенному на фиг.6, для четырех этапов фазы выброса, вид в продольном разрезе;

на фиг.9 показано устройство до его срабатывания, содержащее прокладку, согласно одному из вариантов осуществления изобретения вид в перспективе с продольным разрезом;

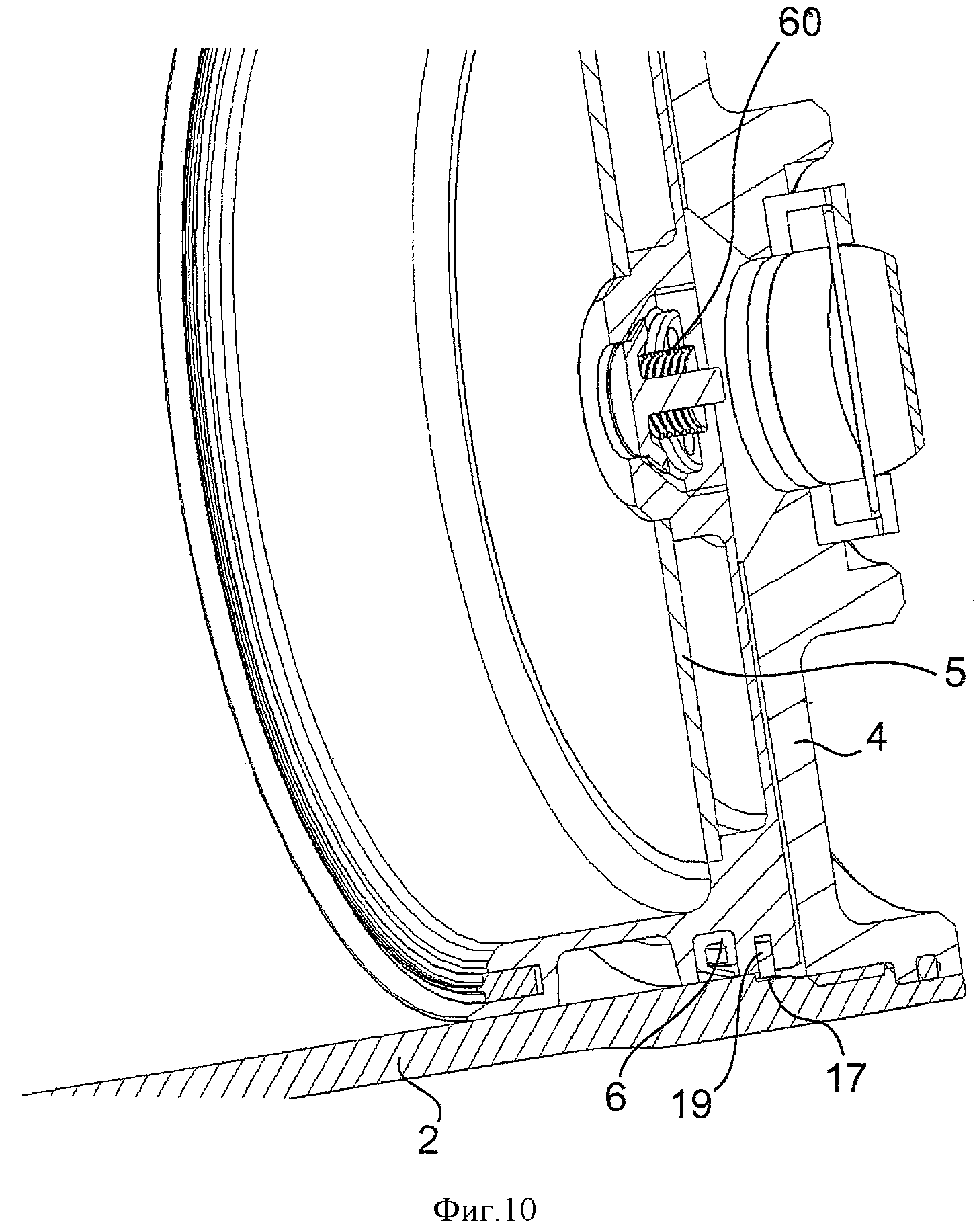

на фиг.10 детально показано устройство в конце выброса, когда прокладка разорвана, и поршень находится в застопоренном положении;

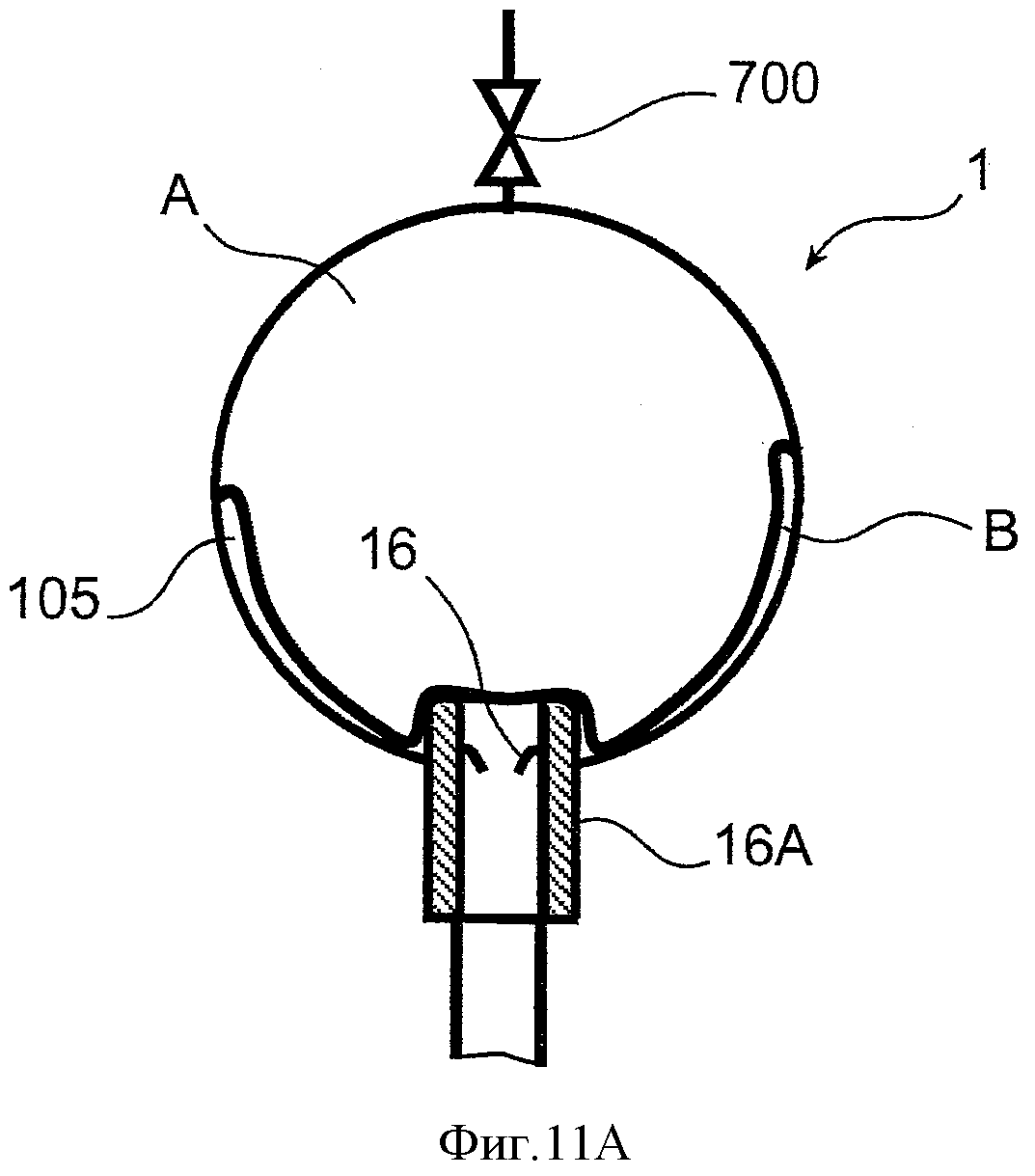

на фиг.11А показано устройство в конце выброса согласно варианту осуществления изобретения в котором резервуар выполнен сферическим и содержит мембрану, отделяющую текучую среду от сжатых газов, подаваемых в резервуар с целью его опорожнения и перекрывающую отверстие соединения с контуром подачи, вид в разрезе;

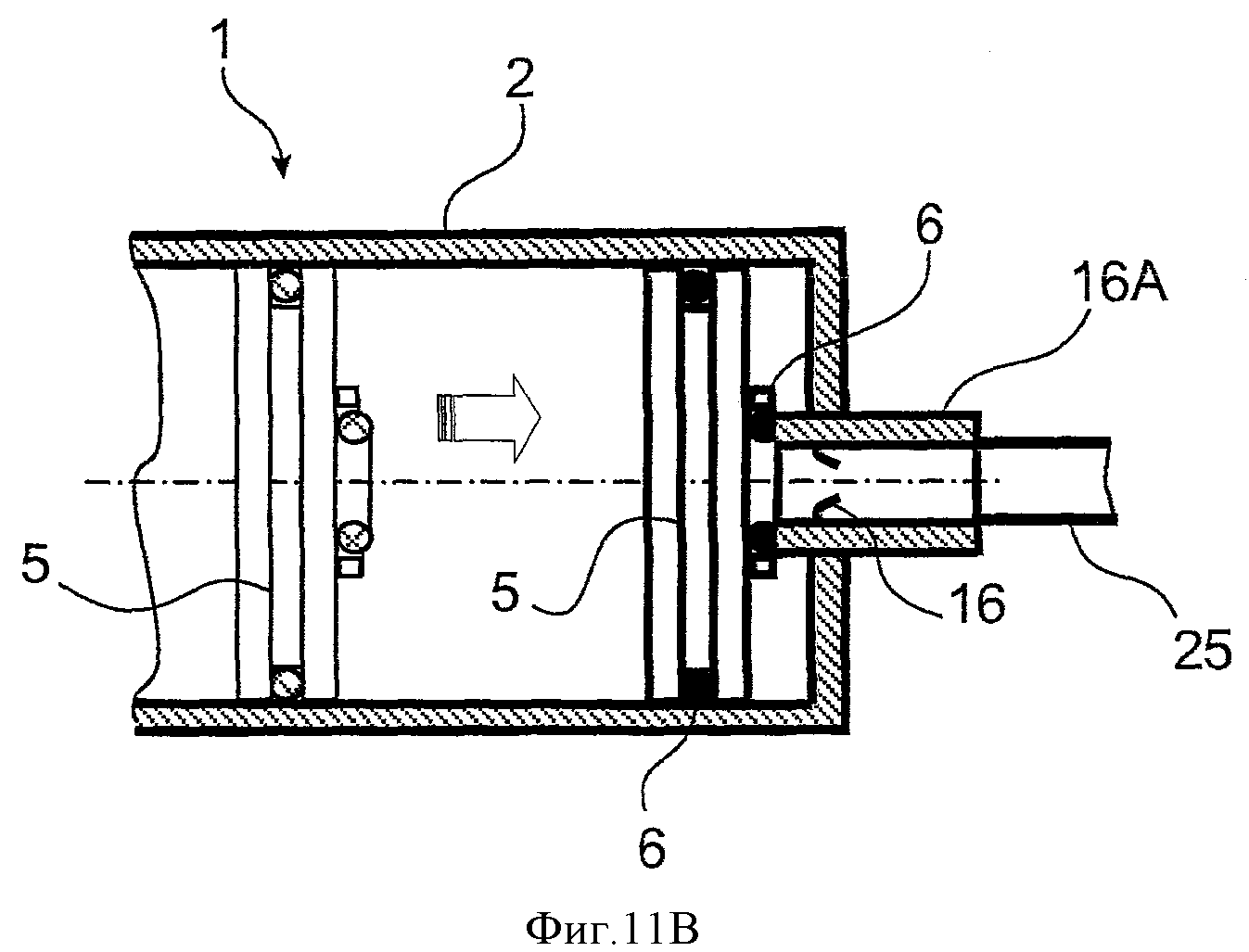

на фиг.11В показано устройство согласно варианту осуществления изобретения в котором резервуар выполнен цилиндрическим, а выброс текучей среды обеспечивается поршнем, перемещающимся в резервуаре в осевом направлении, вид в разрезе;

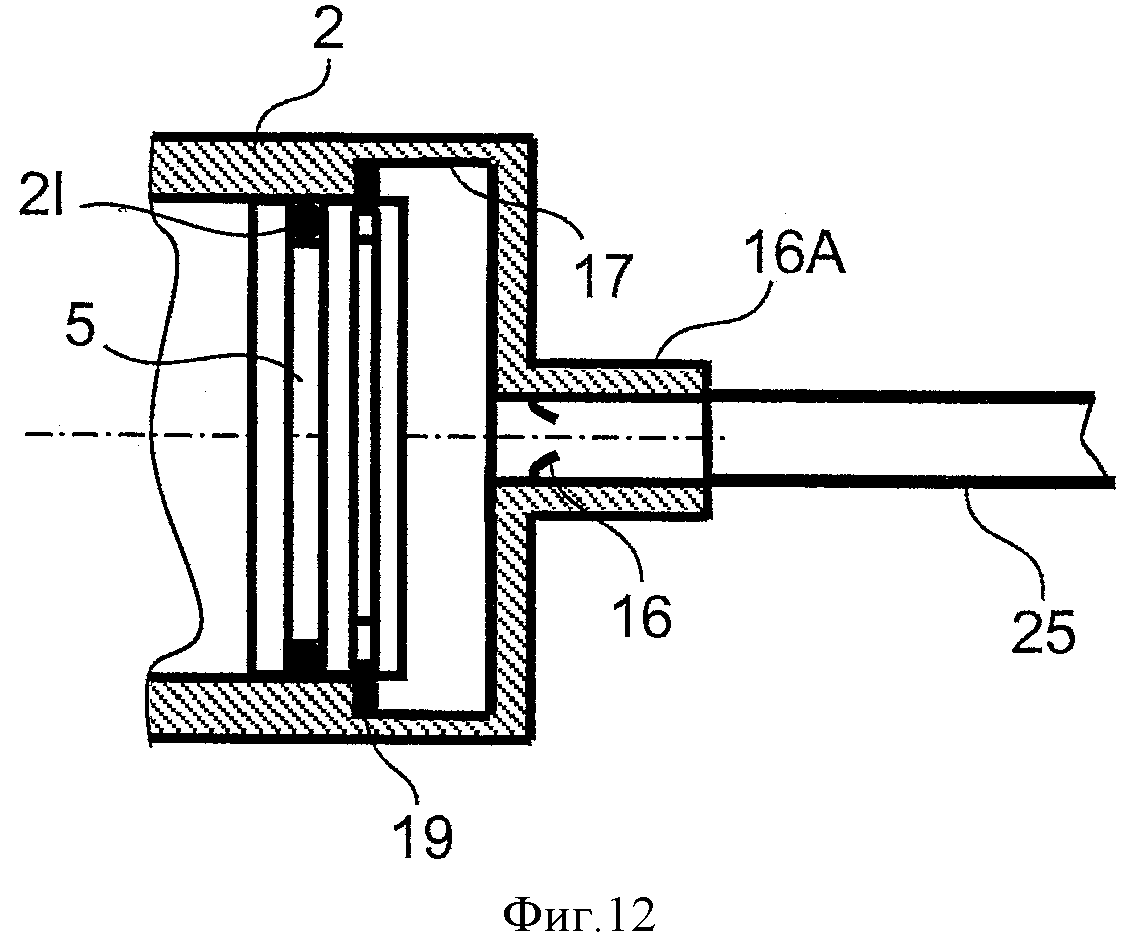

на фиг.12 показан фрагмент устройства со стороны отверстия соединения с контуром подачи, при этом устройство содержит средство стопорения поршня в положении конца его хода, вид в разрезе;

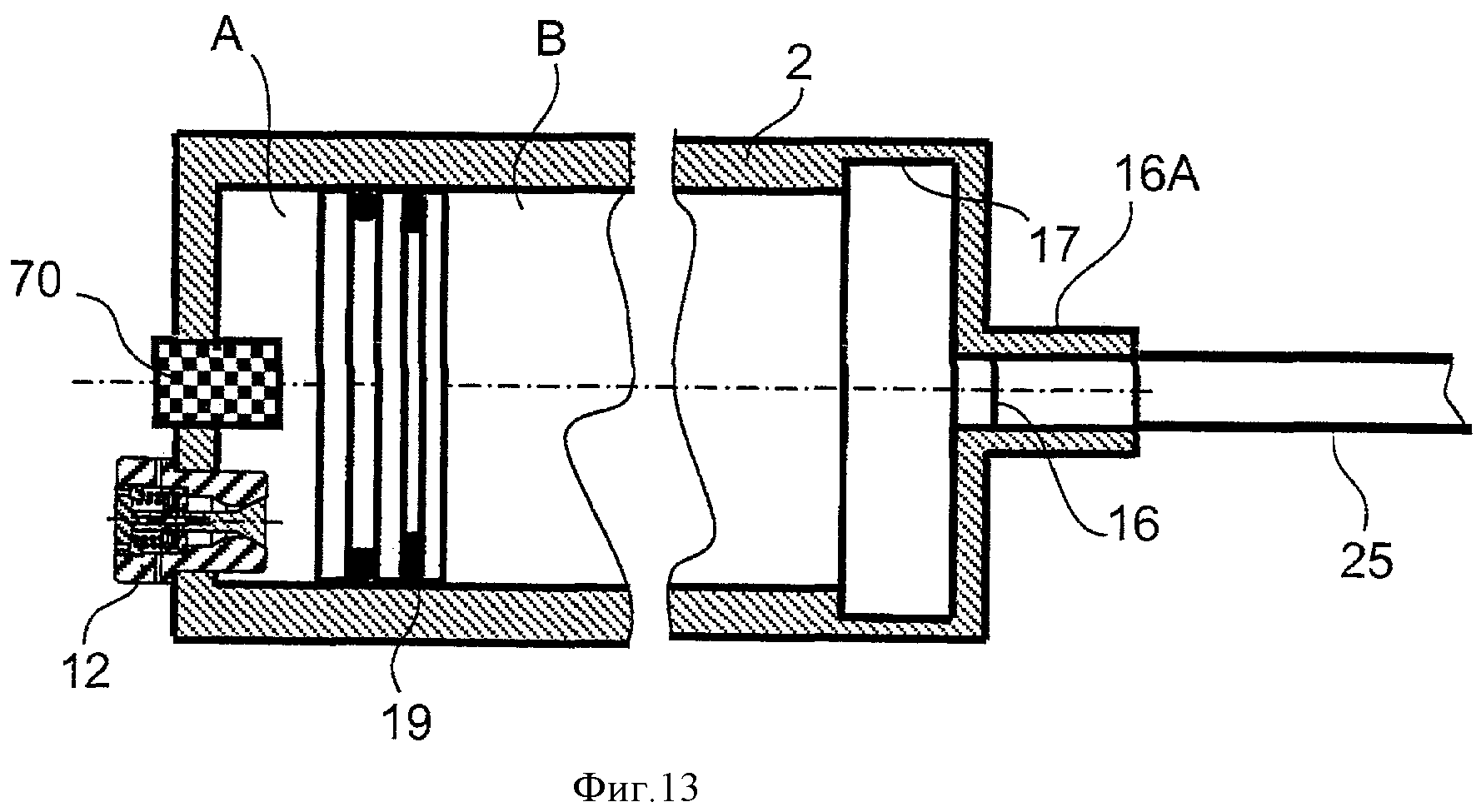

на фиг.13 показано устройство согласно варианту осуществления изобретения в котором срабатывание устройства происходит за счет активации пиротехнического патрона, установленного в резервуаре, вид в разрезе;

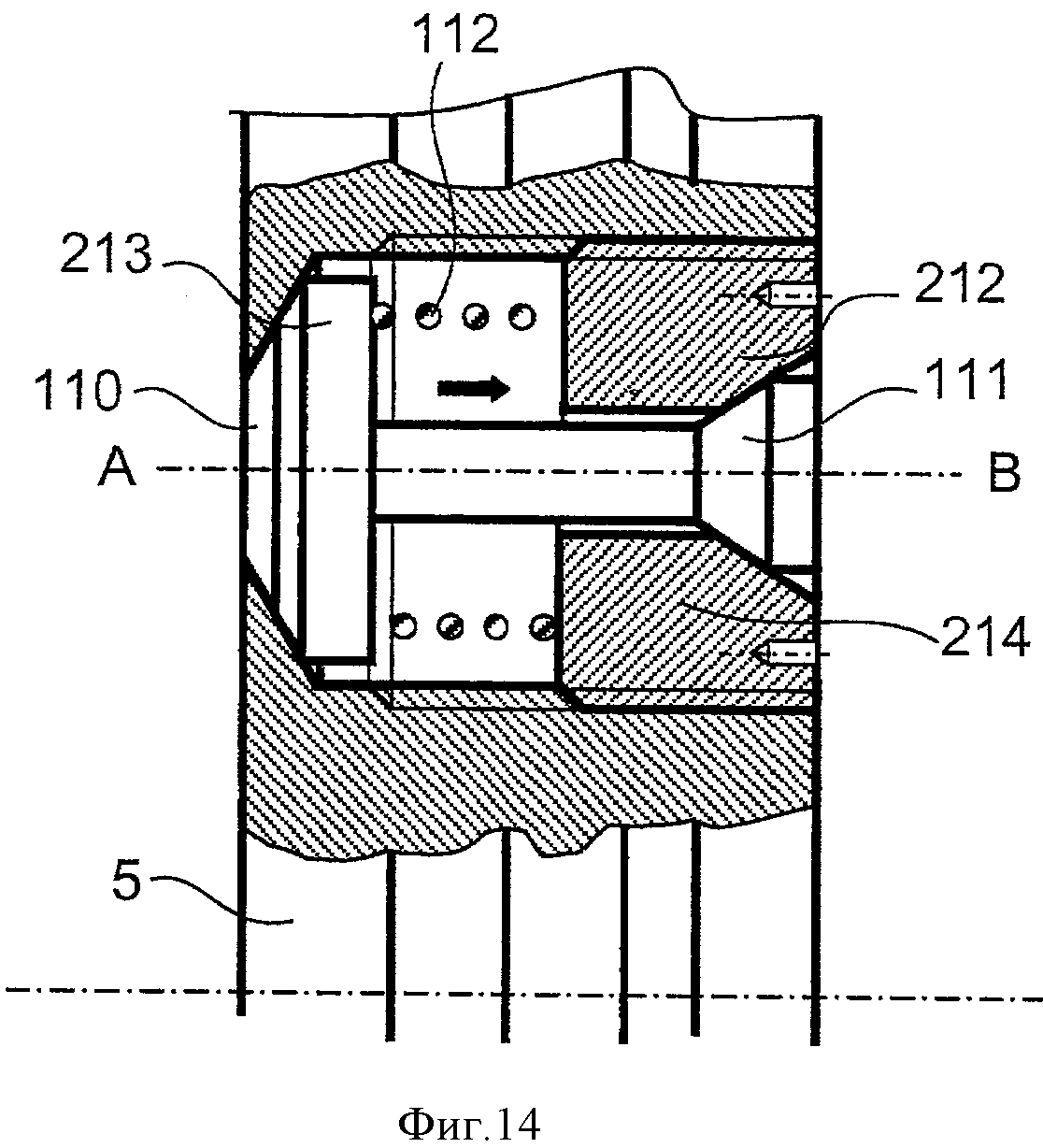

на фиг.14 детально показан вариант выполнения поршня, в котором поршень содержит средства установления сообщения газов, вырабатываемых пиротехническим устройством, с контуром подачи в конце выброса, вид с частичным разрезом;

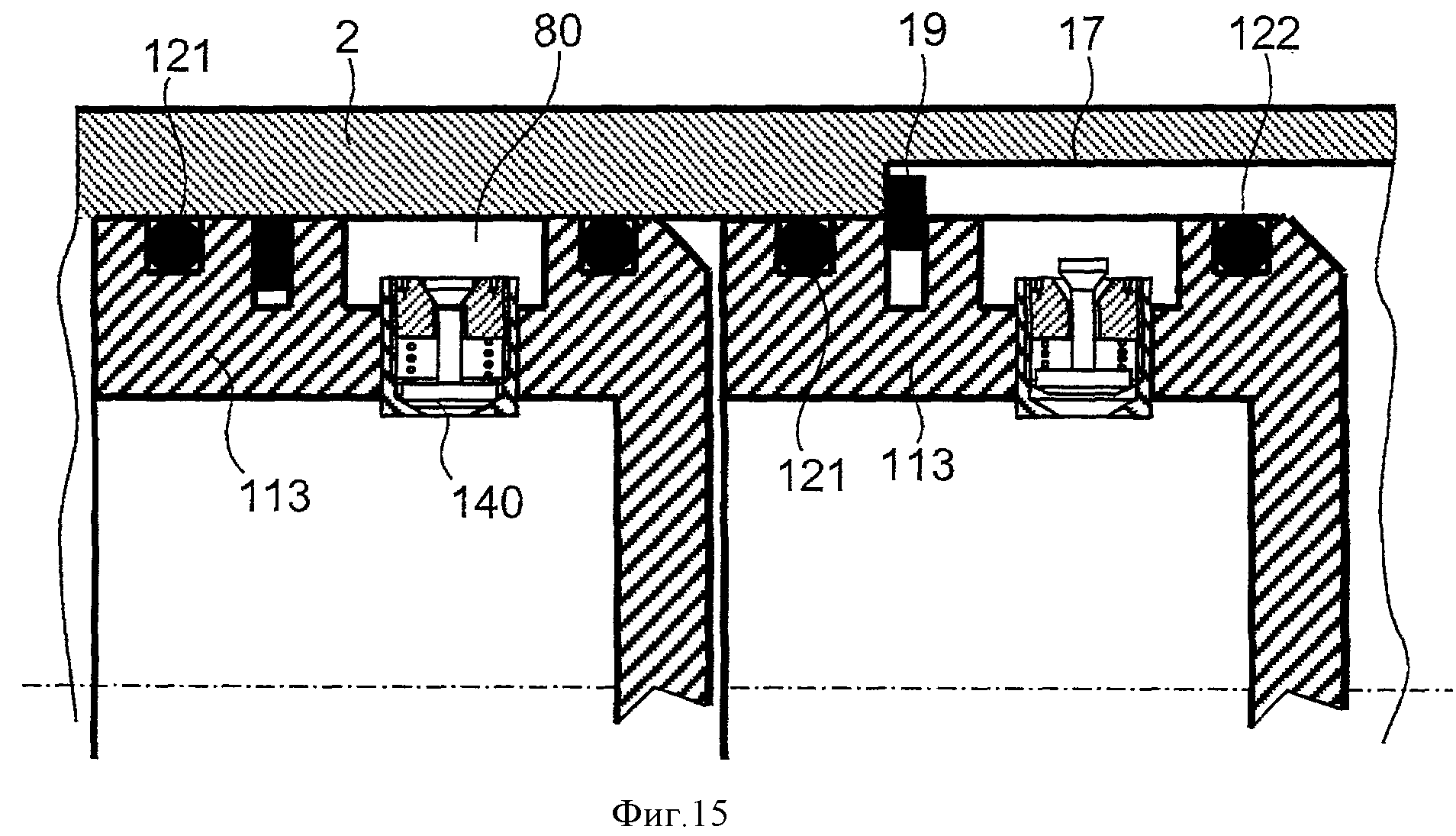

на фиг.15 показан частный вариант выполнения поршня устройства в соответствии с настоящим изобретением, в котором указанный поршень содержит юбку и кольцевую зону, ограниченную средствами уплотнения, при этом указанная зона содержит средства установления сообщения газов, вырабатываемых пиротехническим устройством, с контуром подачи в конце выброса, вид в разрезе;

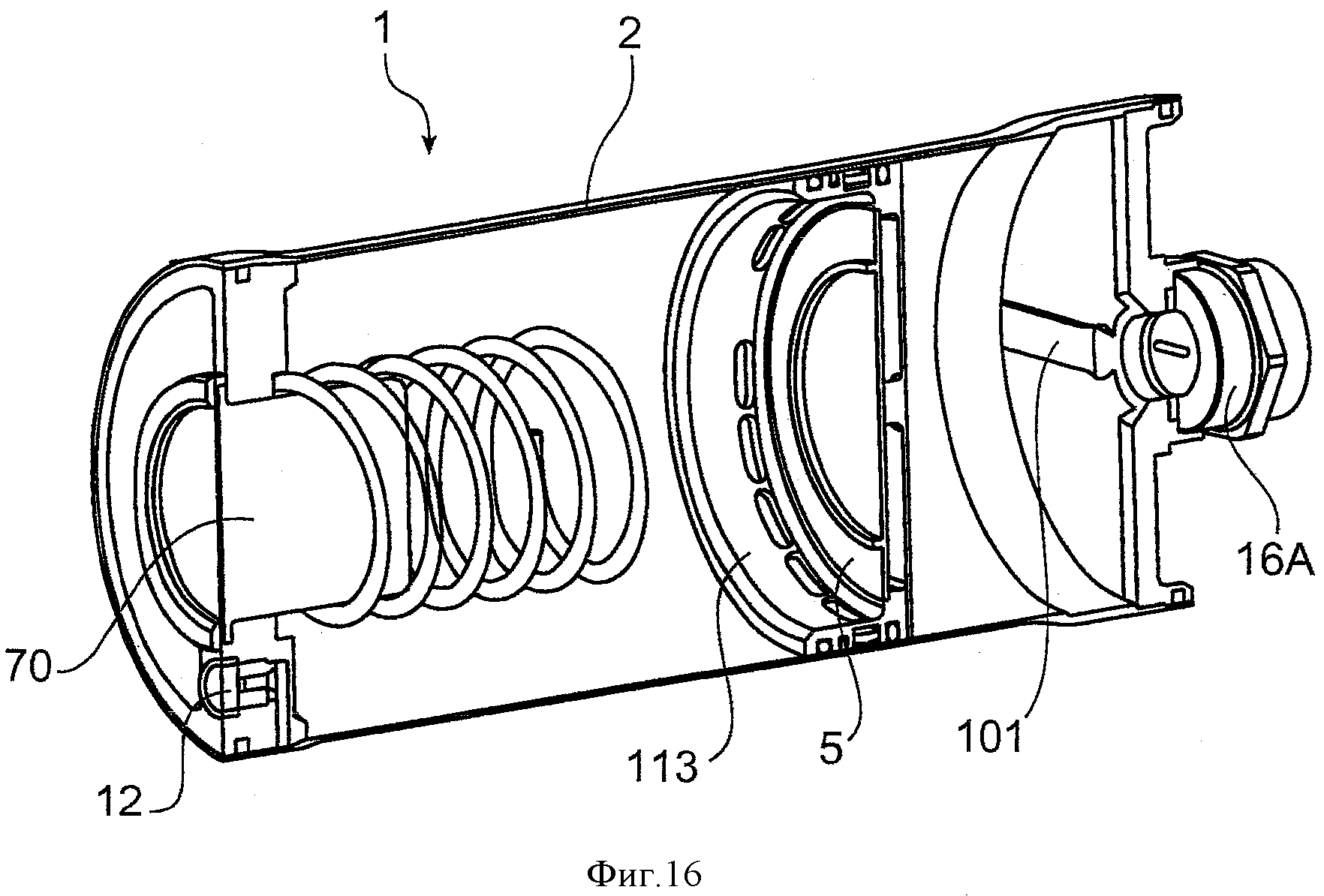

на фиг.16 показан вариант выполнения устройства, в котором поршень содержит юбку с отверстиями и со средствами перекрывания этих отверстий в виде расширяющегося кольца, вид в перспективе с продольным разрезом;

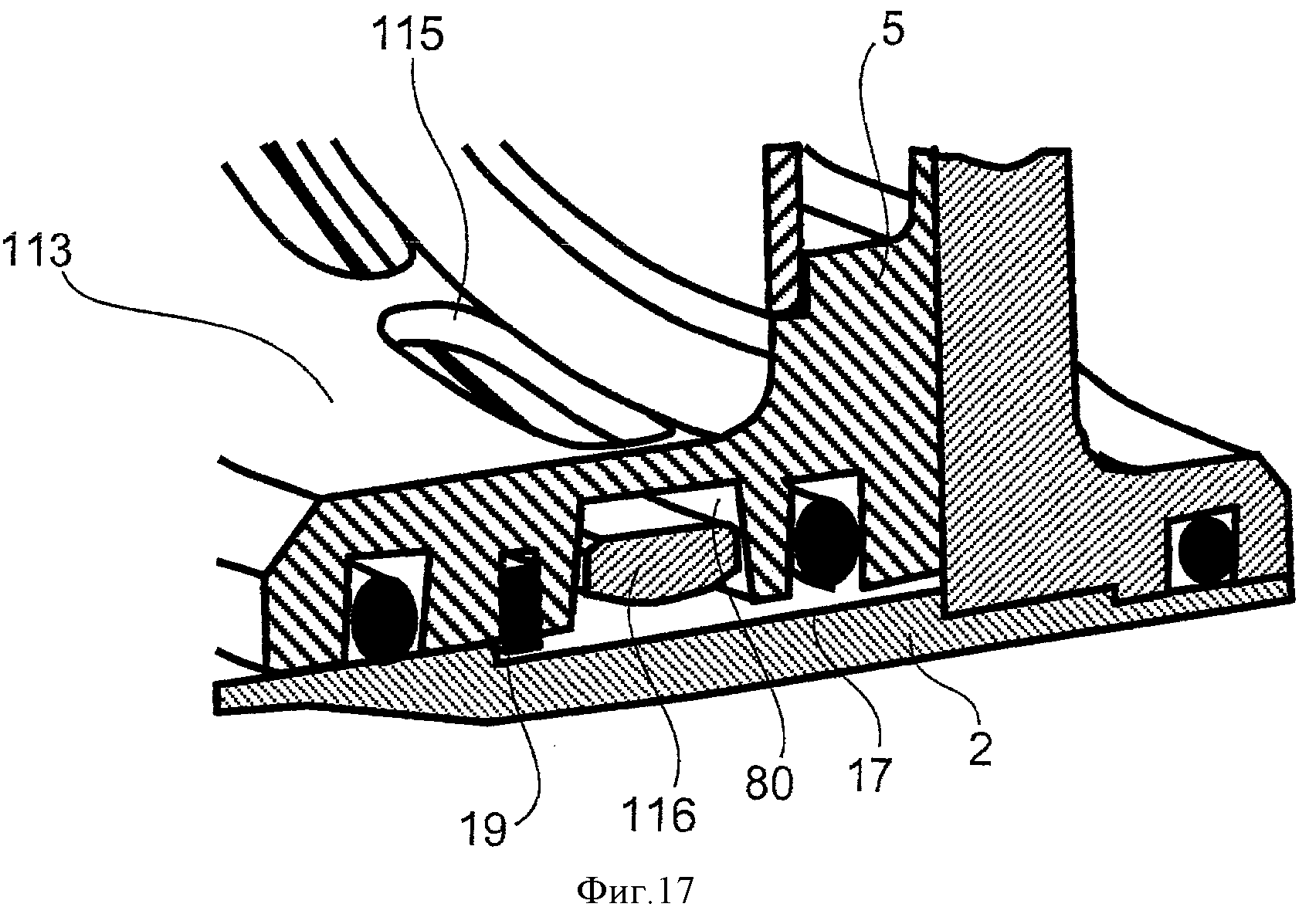

на фиг.17 детально показан фрагмент устройства, изображенного на фиг.16, когда поршень приходит в положение конца хода и когда кольцо расширяется, пропуская газы под давлением в контур подачи, вид в разрезе;

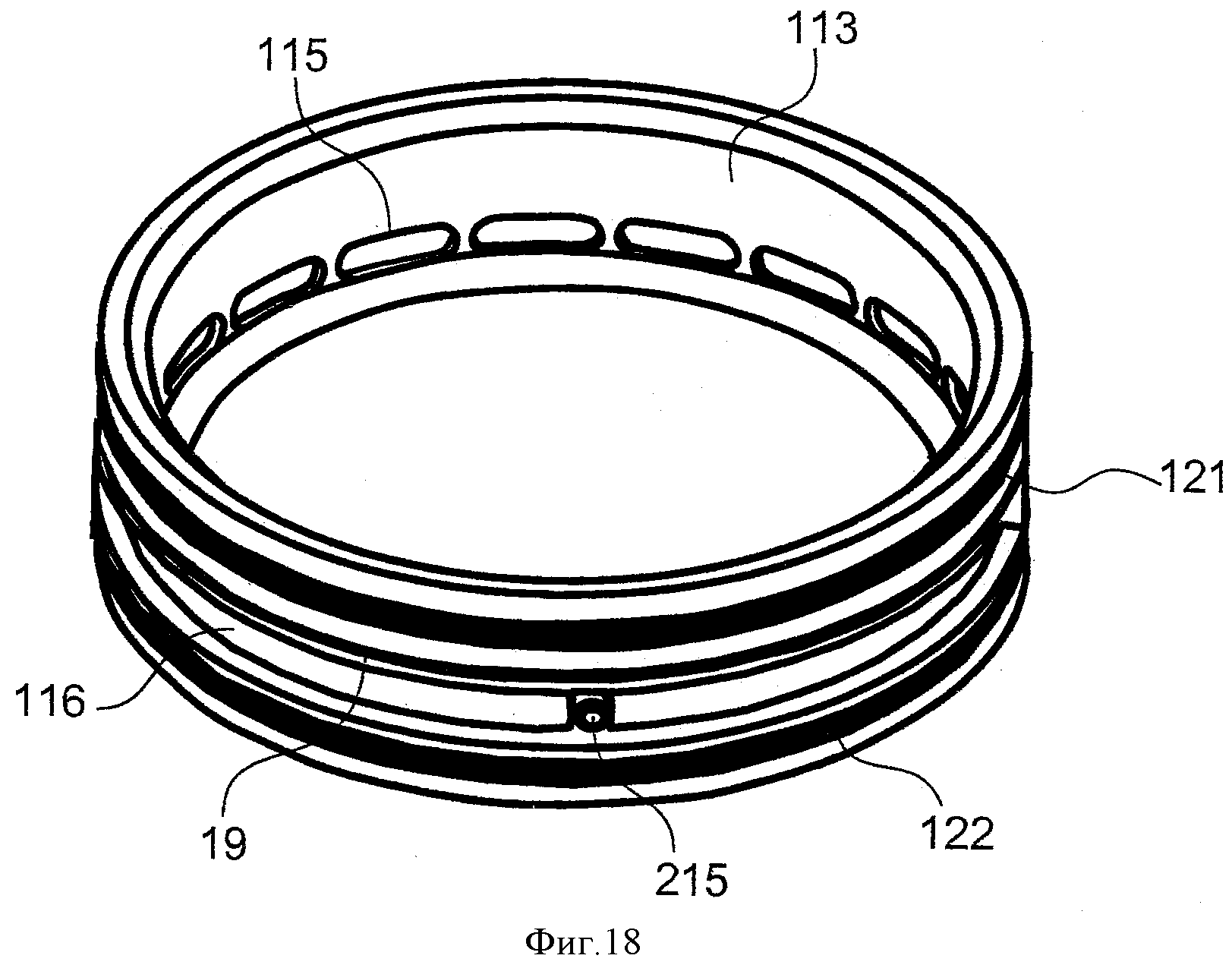

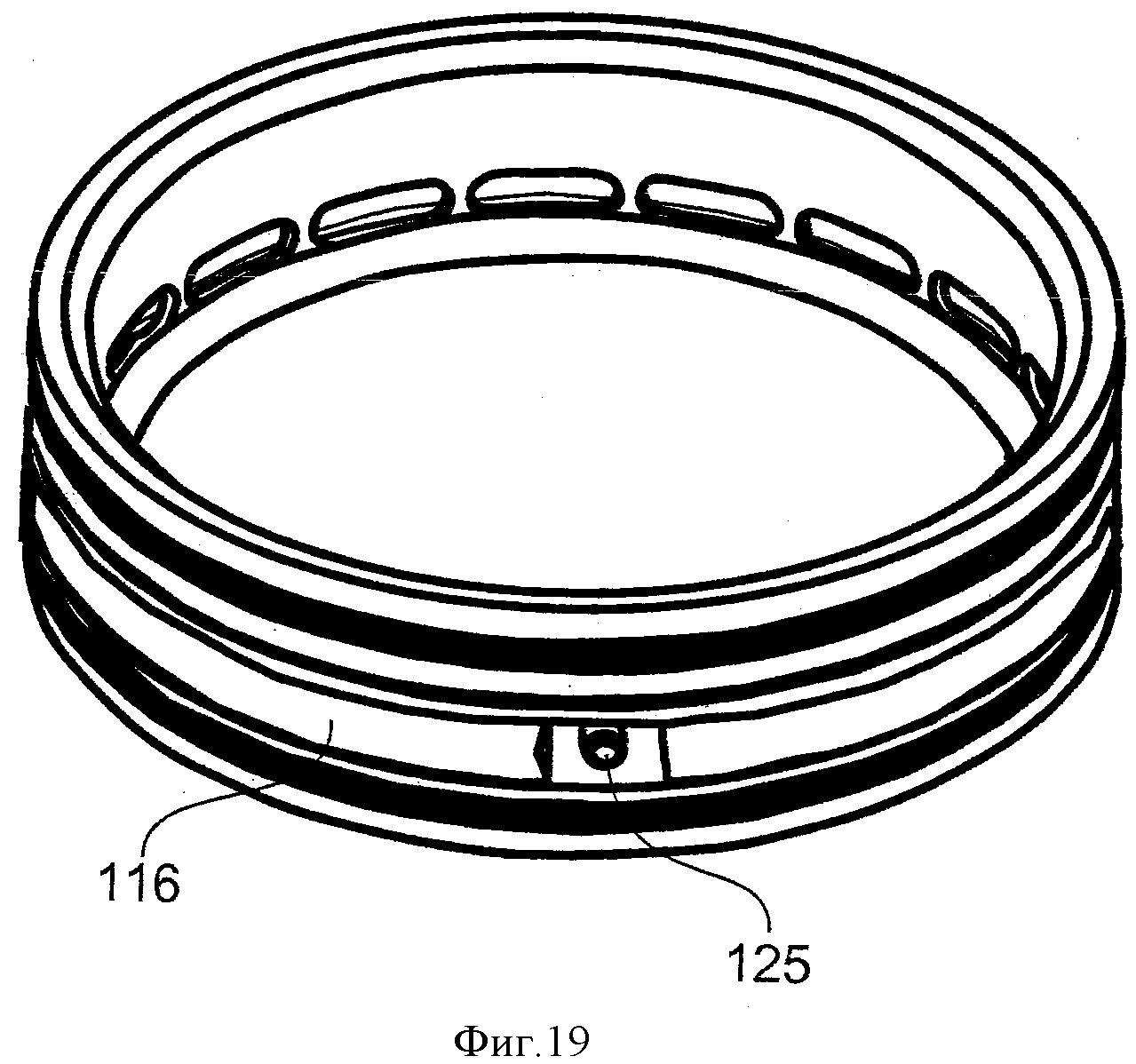

на фиг.18 показан поршень с упругим запорным кольцом в сжатом положении, в котором оно перекрывает отверстия, выполненные в юбке поршня;

на фиг.19 - то же, но упругое запорное кольцо находится в расширенном положении, обеспечивая прохождение сжатых газов в кольцевую камеру.

Осуществление изобретения

На фиг.2-8 показан первый вариант осуществления изобретения. Как схематично показано на фиг.2А и 2В, в качестве главного элемента устройство выброса текучей среды содержит резервуар 1 с предназначенной для выброса текучей средой 14. Резервуар 1 выполнен в виде полого цилиндрического корпуса 2, герметично закрытого с двух концов первой концевой частью 3 и второй концевой частью 4. Цилиндрический корпус 2 может иметь круглое, эллиптическое, вытянутое или другое сечение такого же типа. В частности, применяется текучая среда 14 в жидкой фазе. Вместе с тем, текучая среда 14 может представлять собой порошки, пасты или суспензии.

В резервуаре 1 имеется одно или несколько выпускных отверстий 16А, которые могут быть соединены со средствами подачи (не показаны) для выброса текучей среды 14 и ее доставки в определенную зону. Выпускные отверстия 16А находятся во второй концевой части 4 цилиндра или вблизи этой концевой части. Предпочтительно каждое выпускное отверстие 16А герметично закрыто заглушкой 16, чтобы сохранять текучую среду в резервуаре 1 до ее использования. В частности, если выпускное отверстие 16А является единственным, заглушка 16 может быть выполнена, например, калиброванной, то есть мембраной, которая разрывается и открывает отверстие, как только давление внутри резервуара 1 достигнет определенного предельного значения. Заглушка может быть также выполнена в виде клапана, предпочтительно управляемого дистанционно. Известны также другие устройства перекрывания, например, описанные в документах WO 93/25950 или US 4877051 А и имеющиеся в продаже.

Устройство выброса в соответствии с настоящим изобретением содержит средства для выработки сжатого газа. Средства выработки сжатого газа соединены с резервуаром 1 через средства сообщения. Предпочтительно средства сообщения резервуара 1 со средствами выработки сжатого газа входят в резервуар 1 противоположно выпускному отверстию 16А, то есть в первую концевую часть 3 или вблизи этой концевой части. В не показанном варианте осуществления изобретения средства выработки сжатого газа могут представлять собой один или несколько резервуаров со сжатым газом. В этом случае в средствах сообщения устанавливается клапан, изолирующий резервуар со сжатым газом от резервуара 1, пока последний не используется.

Другой вариант осуществления изобретения касается генератора 7 газа. Предпочтительно из соображений соблюдения габаритов, генератор 7 находится внутри резервуара 1, как показано на фиг.2А и 2В. Он содержит камеру 8 сгорания, оборудованную устройством 9 зажигания, и соответствующее количество энергетического или пиротехнического материала. Этот материал может находиться в твердом состоянии, например, в виде шариков или таблеток или в виде блока соответствующей формы. Газы, образующиеся при сгорании энергетического или пиротехнического материала, направляются в резервуар 1 через выпускные отверстия камеры 8. Такие генераторы 7 известны специалистам. Предпочтительно вокруг камеры 8 сгорания установлен диффузор 11, улучшающий распределение газа, вырабатываемого генератором 7 внутри первой камеры А, что сводит к минимуму тепловое влияние на поверхность первой камеры А.

В фазе выброса текучая среда 14 может поглощать большое количество тепла вырабатываемого газа. Это касается, в частности, вещества NOVEC® 1230, выпускаемого компанией 3М. Поглощение тепла такой текучей средой 14 приводит к снижению температуры вырабатываемого газа, что приводит к понижению давления, создаваемого вырабатываемым газом в резервуаре 1 и действующего на предназначенную для выброса текучую среду 14. Это понижение давления, действующего на предназначенную для выброса текучую среду 14, приводит к снижению расхода текучей среды 14, что снижает эффективность устройства. Для ограничения теплообменов между двумя фазами выброса необходимо наличие средства 5 разделения.

Средство 5 разделения установлено между первой концевой частью 3 и указанной текучей средой 14, с одной стороны образуя герметичную первую камеру А, находящуюся между средством 5 разделения и первой концевой частью 3 и называемую камерой наддува, а с другой стороны - герметичную вторую камеру В, содержащую указанную текучую среду 14 и находящуюся между средством 5 разделения и второй концевой частью 4.

Средство 5 разделения может содержать центральную часть 5С, расположенную по существу в радиальном направлении резервуара 1, и боковую часть 5L, расположенную в осевом направлении резервуара 1. Боковая часть 5L соединена с центральной частью 5С по окружности. Части 5С и 5L являются жесткими. Центральная часть 5С средства 5 разделения содержит поверхность 5А, находящуюся в первой камере А, и поверхность 5В, находящуюся во второй камере В.

Средство 5 разделения выполнено с возможностью перемещения в осевом направлении резервуара 1, обеспечивая поршневой эффект: в фазе выброса на поверхность 5А действует давление вырабатываемого газа, которое передается текучей среде 14 через поверхность 5В центральной части 5С и выталкивает текучую среду 14 из резервуара 1.

Предпочтительно средство 5 разделения выполнено из теплоизоляционного материала, например, из пластического материала или из любого жесткого материала, покрытого изоляционным материалом, таким как эластомер. Таким образом, текучая среда 14 не может поглощать тепло генерируемого газа, что оптимизирует эффективность устройства.

Средство 5 разделения может содержать уплотнительные прокладки или разрезные кольца 6, установленные в кольцевых выемках боковой части 5L напротив внутренней стенки 21 цилиндрического корпуса 2. За счет трения о внутреннюю стенку 2I цилиндрического корпуса 2 уплотнительные разрезные кольца 6 препятствуют любому массобмену между камерами А и В.

Кроме предотвращения теплопередачи, средство 5 разделения позволяет также исключить смешивание или разбавление текучей среды 14 вырабатываемым газом, что могло бы снизить эффективность устройства выброса. Это имеет особенно большое значение при тушении возгорания двигателя в авиации, где, согласно регламентным требованиям, следует обеспечивать минимальную концентрацию огнегасящего вещества в указанной зоне возгорания в течение определенного времени, как описано в документе ЕР 1552859 на имя заявителя. Действительно, эти зоны возгорания чаще всего вентилируются большим количеством свежего воздуха, поэтому необходимо очень быстро распылить в указанной зоне огнегасящее вещество в наиболее чистом виде, чтобы достичь критерия сертификации при использовании минимального количества огнегасящего вещества из тех же соображений минимизации веса огнетушителя.

В варианте осуществления изобретения, показанном на фиг.3, средство 5 разделения содержит зону теплоизоляции 5I, расположенную по существу в радиальном направлении средства 5 разделения. Эта зона теплоизоляции 5I может быть выполнена в виде выемки в центральной части 5С между поверхностями 5А и 5В средства 5 разделения, как показано на фиг.3. Возможны и другие решения, такие как покрытие поверхности 5А или 5 В или обеих поверхностей 5А и 5В панелью из теплоизоляционного материала соответствующей толщины. Все это улучшает теплоизоляцию между первой камерой А и второй камерой В.

На фиг.4 показан регулятор 12 давления, которым оборудовано устройство нагнетания текучей среды в соответствии с настоящим изобретением. Устройство выброса в соответствии с настоящим изобретением можно оборудовать несколькими регуляторами 12 давления. На фиг.4 показан один из примеров выполнения регулятора давления, в данном случае представляющего собой клапан. Однако можно установить и другие средства, например, вентили или распределители. Регулятор 12 давления, в дальнейшем называемый клапаном, установлен в первой концевой части 3, обеспечивая сообщение между первой камерой А и наружным пространством резервуара. Клапан 12 выполнен так, что в отсутствие вырабатываемого газа в резервуаре 1 он занимает открытое положение, обеспечивая свободное сообщение первой камеры А с окружающим пространством, а при наличии вырабатываемого газа - закрытое положение, обеспечивая герметичность первой камеры А, независимо от осевого положения средства 5 разделения.

Таким образом, клапан 12 может герметично закрываться под действием давления вырабатываемого газа в первой камере А, а медленное изменение давления между первой камерой А и окружающей резервуар 1 средой не может привести к закрыванию клапана 12. Такое медленное изменение давления может происходить при изменении атмосферного давления снаружи устройства выброса, например, из-за изменения высоты полета летательного аппарата. Также оно может происходить во время перемещения средства 5 разделения в зависимости от изменения объема текучей среды 14 и, следовательно, от изменения давления в первой камере А в результате перемещения средства 5 разделения. Действительно, в зависимости от температуры окружающего воздуха текучая среда 14 может менять свой объем относительно стандартного значения, определенного заданной температурой, например, +20°С. В случае более высоких температур текучая среда 14 подвергается объемному расширению и ее давление действует средство 5 разделения в направлении первой концевой части 3. При этом средство 5 разделения перемещается в направлении первой концевой части 3.

Таким образом, любое перемещение средства 5 разделения за счет изменения объема текучей среды 14 приводит к изменению объема первой камеры А, а, значит, и к изменению давления внутри этой камеры. Итак, сообщение первой камеры А с наружным воздухом через клапан 12 приводит к тому, что ни одна из камер А и В устройства выброса в соответствии с настоящим изобретением не находится под давлением во время нерабочей фазы.

С другой стороны, быстрое и значительное изменение давления в первой камере А в результате выработки сжатого газа приводит к закрытию клапана 12.

Таким образом, благодаря сообщению первой камеры А с наружным воздухом через клапан 12, исключается наличие в устройстве выброса в соответствии с настоящим изобретением сжатого газа в нерабочей фазе независимо от осевого положения средства 5 разделения. За счет этого предотвращается возникновение любого механического напряжения, которое могло бы повредить устройство выброса. Кроме того, при использовании изобретения на летательном аппарате тот факт, что внутреннее давление устройства выброса текучей среды всегда сбалансирование по отношению к окружающему пространству, позволяет устанавливать его максимально близко к зонам подачи текучей среды 14, что отвечает требованиям регламента в области авиации. Это позволяет также уменьшить длину трубопровода подачи, соединяющего устройство выброса с указанными зонами. В результате уменьшаются линейные потери напора в трубопроводе подачи, что позволяет обеспечить более высокий расход текучей среды 14 при заданном давлении выброса. Все это повышает эффективность выброса. Наконец, сокращение длины трубопровода подачи и оптимизация толщины стенок устройства выброса позволяют выполнять существующие в авиации требования экономии массы.

Как показано на фиг.4, где представлен вариант осуществления изобретения, клапан 12 содержит корпус 32, предпочтительно закрепленный на первой концевой части 3 резервуара 1. Корпус 32 клапана выполнен полым и предпочтительно имеет по существу трубчатую форму. Он обеспечивает сообщение между первой камерой А и пространством, окружающим резервуар 1. Часть корпуса 32 клапана, сообщающуюся с окружающей средой, герметично закрывает пробка 35. Указанный корпус 32 клапана содержит по меньшей мере один соединяющий канал 34, сообщающий внутренний объем корпуса 32 клапана со средой, окружающей резервуар 1. На внутренней стороне 327 корпуса 32 выполнено седло 32S клапана, расположенное по существу вблизи конца клапана, сообщающегося с первой камерой А. В корпусе 32 с возможностью перемещения относительно него в осевом направлении установлена подвижная часть 31, содержащая головку 31Т, контактирующую с седлом 32S в закрытом положении клапана.

Клапан 12 дополнительно содержит разделяющий элемент 33, расположенный в радиальном направлении между корпусом 32 и подвижной частью 31 и установленный с возможностью осевого перемещения в корпусе 32. При этом разделяющий элемент 33 выполнен с возможностью достижения положения напротив указанного соединяющего канала 34, в котором перекрывается прохождение вырабатываемого газа через этот соединяющий канал 34, что в результате создает второе защитное запорное средство. В нерабочем состоянии подвижный разделяющий элемент 33 опирается на образующую упор часть 32 В корпуса 32 клапана, например, под действием пружины 36, сжатой между подвижным разделяющим элементом 33 и пробкой 35, при этом разделяющий элемент 33 не находится напротив указанного соединяющего канал канала 34.

Подвижная часть 31 опирается на подвижный разделяющий элемент 33 через образующую упор деталь 38, неподвижно соединенную с подвижной частью 31, под действием пружины 37, зажатой между деталью 38 и пробкой 35. Подвижная часть 31 ограничивает первую камеру 30А клапана, сообщающуюся с первой камерой А резервуара 1, и вторую камеру 30 В клапана, сообщающуюся с окружающим пространством. Обе камеры 30А и 30В сообщаются между собой через каналы 39, выполненные внутри подвижной детали и содержащие вход 39А, находящийся по существу в первой камере 30А клапана, и выход 39В, находящийся во второй камере 30В клапана.

Как показано на фиг.5А, точное позиционирование (конструктивное или за счет регулировки) образующей упор детали 38 на подвижной части 31 определяет небольшой зазор 40 между подвижной частью 31 и корпусом 32 клапана, обеспечивая тем самым сообщение между первой камерой А резервуара 1 и окружающим пространством через соединяющие каналы 34 корпуса 32 и каналы 39 в подвижной части 31.

Чтобы клапан 12 закрывался под действием давления вырабатываемого в первой камере А газа, зазор 40 и каналы 34 и 39 имеют размеры, не допускающие инерционного потока. Для этого типичный размер зазора 40 и каналов 34 и 39 может составлять примерно один миллиметр.

Во время выброса текучей среды под действием вырабатываемого газа, как показано на фиг.5В и 5С, в момент начала повышения давления в первой камере А резервуара 1 головка 31Т подвижной части 31 входит в контакт с седлом 32S корпуса 32 клапана под действием давления как на подвижную часть 31, так и на подвижный разделяющий элемент 33, который смещается и вступает в контакт с деталью 38, неподвижно соединенной с подвижной частью 31. Как показано на фиг.5 В, при своем перемещении подвижный разделяющий элемент 33 перекрывает соединяющие каналы 34, что обеспечивает двойное уплотнение (контакт головки 31Т подвижной части 31 с седлом 32S корпуса 32 и перекрывание каналов 34 разделяющим элементом 33). Кроме того, когда подвижная часть 31 находится в закрытом положении, вход 39А канала 39 в подвижной части 31 перекрывается выступом 35Е, выполненным на пробке 35.

Если между разделяющим элементом 33 и корпусом 32 появляется небольшая утечка в направлении соединяющего канала 34, как показано на фиг.5С, то давление на разделяющий элемент 33 снижается, и этот элемент 33 под действием пружины 36 перемещается до упора в корпус 32. В результате этого перекрываются каналы 39 в подвижной части 31, что восстанавливает двойное уплотнение.

Как показано на фиг.2А и 2В, в первой камере А резервуара 1 между первой концевой частью 3 и средством 5 разделения может быть установлена пружина 13 сжатия, чтобы создавать усилие в осевом направлении резервуара 1 на средство 5 разделения, направленное в сторону второй концевой части 4. Это усилие минимизирует объем второй камеры В и удерживает средство 5 разделения в постоянном контакте с предназначенной для выброса текучей средой 14. На фиг.6А показана винтовая пружина 13, однако можно использовать и пружины других типов.

При высоких температурах, как показано на фиг.6В, текучая среда 14 подвергается тепловому расширению, и ее давление действует на средство 5 разделения в направлении первой концевой части 3. При этом средство 5 разделения перемещается в направлении первой концевой части 3. Пружина 13 деформируется и действует на средство 5 разделения с усилием, направленным в сторону второй концевой части 4. Величина создаваемого пружиной 13 усилия зависит от степени ее деформации. Таким образом, поверхность 5В средства разделения удерживается в.полном и постоянном контакте с предназначенной для выброса текучей средой 14, а вторая камера В имеет минимальный объем.

При низких температурах объем текучей среды 14 уменьшается. Под действием усилия пружины 13 средство 5 разделения перемещается в направлении второй концевой части 4, удерживая постоянный и полный контакт поверхности 5В центральной части 5С средства 5 разделения с предназначенной для выброса текучей средой 14. Вторая камера В по-прежнему имеет минимальный объем.

Таким образом, из-за поддержания постоянного контакта между средством 5 разделения и предназначенной для выброса текучей средой 14 между вырабатываемым газом и текучей средой 14 не происходит никакого смешивания внутри резервуара 1 во время всей фазы выброса текучей среды 14. Текучая среда 14 поступает в зону ее подачи в максимальной концентрации, что повышает эффективность устройства выброса. Кроме того, при отсутствии пружины 13 появляется время задержки, которое соответствует времени, в течение которого средство 5 разделения вступает в контакт с текучей средой 14. Благодаря пружине 13, во время выброса текучей среды 14 не происходит задержки, так как давление вырабатываемого газа на средство 5 разделения незамедлительно передается от этого средства 5 разделения на предназначенную для выброса текучую среду 14. Следует также отметить, что минимизация объема второй камеры В за счет средства 5 разделения, на которое действует усилие пружины, позволяет отказаться от любой необходимости в ориентации устройства выброса. Нет необходимости ориентировать устройство выброса, направляя вниз выпускное отверстие 16А, в соответствии с направлением действия силы тяжести. Кроме того, повышается эффективность выброса текучей среды 14, так как на сторону 5А средства 5 разделения одновременно действует как усилие пружины 13, так и давление вырабатываемого газа, что повышает расход текучей среды 14 при выбросе ее через выпускное отверстие 16А.

При использовании устройства в авиации предпочтительно, чтобы контрольно-измерительное устройство непрерывно проверяло целостность устройства выброса текучей среды, в частности, в случае использования его в качестве средства пожаротушения, а также в качестве аварийного гидрогенератора.

В варианте осуществления изобретения контрольно-измерительное устройство содержит электрическую цепь, которая меняет свое состояние между разомкнутым и замкнутым, когда средство 5 разделения находится в определенном осевом положении между первым концом 3 и вторым концом 4. Предпочтительно указанная электрическая цепь размыкается, когда средство разделения оказывается между заданным положением и вторым концом 4, и замыкается, когда оно оказывается между заданным положением и первой концевой частью 3. Эта электрическая цепь содержит два электрических проводника, например, два электрических провода или две дорожки, находящиеся на внутренней стороне 2I цилиндрического корпуса 2 и проходящие в осевом направлении резервуара 1. Один из концов проводов соединен с электрической цепью через герметичный соединитель 21, находящийся в первой концевой части 3. Другой конец по меньшей мере одного электрического проводника расположен на определенном расстоянии от второй концевой части 4, что определяет положение размыкания электрической цепи. Оба проводника электрически соединяются средством 5 разделения, например, средством 19 блокировки, тоже выполненным из электропроводящего материала. Таким образом, средство 5 разделения замыкает электрическую цепь, когда оно находится между первой концевой частью 3 и указанным заданным положением размыкания, и размыкает цепь, когда оно находится между указанным заданным положением размыкания и второй концевой частью 4. Размыкание цепи обнаруживает система контроля, которая интерпретирует его как дефект целостности устройства выброса текучей среды.

В другом варианте осуществления изобретения контрольно-измерительное устройство выполнено в виде по меньшей мере одного проводника 20, предпочтительно двух, закрепленного с одной стороны на средстве 5 разделения и соединенного, например, с массой через герметичный соединитель 21, установленный на первой концевой части 3, как показано на фиг.6А, 6В и 6С. Длину проводника адаптируют к разным положениям, которые может занимать средство 5 разделения в резервуаре 1 в зависимости от предельных рабочих температур устройства выброса, как показано на фиг.6А и 6В. Таким образом, в нерабочей фазе проводник не подвергается действию какого-либо чрезмерного механического напряжения. Если количество текучей среды 14 уменьшается по причине испарения, связанного, например, с микроутечкой, что может происходить, в частности, с легко испаряющимися текучими средами, такими как NOVEC® компании 3М, средство 5 разделения перемещается в сторону второй концевой части 4 резервуара 1 под действием усилия пружины 13. Таким образом, усилие на провода будет непрерывно увеличиваться. Как показано на фиг.6С, где устройство выброса показано после срабатывания, за пределами определенного положения средства 5 разделения это усилие приведет к разрыву или отсоединению по меньшей мере одного из проводов.

Разрыв или отсоединение по меньшей мере одного провода 20 приводит к размыканию в цепи на массу, что распознается системой контроля как дефект целостности устройства выброса текучей среды 14 и свидетельствует о необходимости обслуживания, во время которого проблема будет быстро идентифицирована. Можно отказаться от одного из двух проводов 20, поскольку, например, подключение на массу происходит через цилиндрический корпус 2 резервуара 1, обеспечивая электрическую непрерывность между средством 5 разделения и цилиндрическим корпусом 2, например, путем использования средства 19 блокировки средства 5 разделения, которое будет подробно описано ниже. Поскольку оно находится в контакте с внутренней стенкой 21 цилиндрического корпуса 2 во время перемещения средства 5 разделения, то обеспечивает непрерывность подключения к массе.

Так же, как и в предыдущем случае, во время разгрузки устройства выброса средство 5 разделения при своем перемещении быстро приведет к разрыву или отсоединению этих проводов и, следовательно, к размыканию цепи массы, как показано на фиг.6С. Этот разрыв происходит в результате намеренной команды управления в цикле выброса и интерпретируется системой контроля как свидетельство разгрузки устройства, что также предписано регламентными требованиями в области авиации.

На фиг.3 показан вариант осуществления изобретения, в котором средство 5 разделения может содержать по меньшей мере один, а предпочтительно - четыре распределенных по окружности через 90° соединительных канала 15, выходящих сбоку перпендикулярно к внутренней стенке 21 цилиндрического корпуса 2. По существу вблизи второй концевой части 4 цилиндрический корпус 2 содержит заплечик 17. Этот заплечик 17 обеспечивает сброс давления в первой камере А и полное выталкивание текучей среды 14 и в дальнейшем вырабатываемого газа в средства подачи. Действительно, когда средство 5 разделения находится по существу в положении упора в конце хода вблизи второй концевой части 4, устанавливается сообщение первой камеры А со средствами подачи таким образом, что вырабатываемый газ проходит через соединительный канал 15, находящийся напротив заплечика 17, а затем в по меньшей мере одну выемку 18, выполненную во внутренней стороне 41 второй концевой части 4, и в выпускное отверстие 16А. Выемку 18 можно также выполнить на стороне 5В средства 5 разделения, что обеспечивает поток вырабатываемого газа в выпускное отверстие 16А. Таким образом происходит выброс текучей среды 14, и вырабатываемый газ удаляется в средства подачи. Это обеспечивает полное опорожнение устройства выброса текучей среды одновременно от предназначенной для выброса текучей среды 14 и от вырабатываемого газа. Это позволяет также провентилировать резервуар 1 и избежать тем самым любого механического напряжения, связанного с возможным остаточным сверхвысоким давлением. В частности, это обеспечивает безопасность оператора, например, во время обслуживания, поскольку устраняется возможность проведения работ на устройстве, еще содержащем внутреннее давление.

В варианте осуществления изобретения средство 5 разделения оборудовано средством 19 блокировки, как показано на фиг.3. Это средство 19 блокировки, например, упругий сегмент или узел из металлического штифта и пружины, установлен между элементами 6 уплотнения и над соединительными каналами 15 и предназначен для стопорения средства 5 разделения в конце его хода, чтобы избежать любого обратного движения указанного средства 5 разделения в результате гидравлического удара или противодавления в средствах подачи, что могло бы помешать эффективности выброса. В конце выброса текучей среды 14 боковая часть 5L средства 5 разделения оказывается напротив заплечика 17. За счет упругости сегмент перемещается в радиальном направлении, упирается в этот заплечик 17 и образует механический упор, препятствующий обратному смещению средства 5 разделения.

На фиг.7 показан альтернативный вариант осуществления изобретения, в котором средство 5 разделения содержит зону 5R разрыва, выполненную по окружности центральной части 5С между центральной частью 5С и боковой частью 5L средства 5 разделения. Вторая концевая часть 4 содержит участок 4В, образующий упор, при этом под действием давления вырабатываемого газа указанная центральная часть 5С входит в контакт с образующим упор 4В участком, приводя тем самым к разрыву зоны 5R на средстве 5 разделения, что обеспечивает установление сообщения между первой камерой А и выпускным отверстием 16А. Таким образом, вырабатываемый газ может быть удален и пройти затем через средства подачи. Это обеспечивает полное опорожнение устройства выброса текучей среды одновременно от текучей среды и от генерируемого газа. Это позволяет также провентилировать резервуар 1 и избежать тем самым любого механического напряжения, связанного с возможным остаточным давлением.

На фиг.8А показано устройство выброса в нерабочем состоянии согласно варианту осуществления изобретения, показанному на фиг.7. Для упрощения чертежа пружина 13 не показана. Средство 5 разделения расположено вблизи первой концевой части 3. На фиг.8В показана начальная фаза выброса, в которой вырабатываемый газ поступает в первую камеру А и оказывает давление на поверхность 5А средства 5 разделения. При этом средство 5 разделения действует с усилием на предназначенную для выброса текучую среду 14 в направлении второй концевой части 4. Заглушка 16 открывается, и текучая среда 14 удаляется через выпускное отверстие 16А. Как показано на фиг.8С, средство 5 разделения переместилось в направлении второй концевой части 4 под совместным действием давления вырабатываемого газа и усилия пружины 13. Центральная часть 5С средства 5 разделения вошла в контакт с образующим упор участком 4В второй концевой части 4, тогда как боковая часть 5L средства 5 разделения не контактирует с какой-либо частью, образующей упор. В результате центральная часть 5С вследствие контакта с образующим упор участком 4 В не может продолжать перемещение в направлении второй концевой части 4, а боковая часть 5L может продолжать перемещение. Таким образом, учитывая кинетическую энергию, накопленную во время перемещения средством 5 разделения, боковая часть 5L отсоединяется от центральной части 5С за счет разрыва зоны 5R. На фиг.8D показано устройство выброса текучей среды в конце фазы выброса. Боковая часть 5L средства 5 разделения отсоединилась от центральной части 5С и вошла в положение упора во вторую концевую часть 4, образуя тем самым кольцевое отверстие между боковой частью 5L и центральной частью 5С средства 5 разделения. В варианте осуществления изобретения, показанном на фиг.8D, во второй концевой части 4 выполнены каналы 4Е, обеспечивающие удаление текучей среды 14 и вырабатываемого газа в выпускное отверстие 16А. Таким образом можно обеспечить удаление вырабатываемого газа и его прохождение через средства подачи. Это приводит к полному опорожнению устройства выброса текучей среды одновременно как от текучей среды, так и от вырабатываемого газа. Это позволяет также провентилировать резервуар 1 и избежать тем самым любого механического напряжения, связанного с возможным остаточным давлением.

Предпочтительно устройство можно использовать в качестве системы гидравлического генерирования, называемой «аварийной», летательного аппарата. В этом случае, когда в результате аварии летательный аппарат теряет все свои возможности электрического и гидравлического генерирования, такое устройство позволяет производить гидравлическую энергию, необходимую для механических приводов, например, для вариантов применения типа торможения и управления на земле и даже выпуска и убирания взлетно-посадочного шасси, когда характеристики шасси не позволяют произвести эти операции за счет простой силы тяжести. При таком типе использования выбрасываемой текучей средой является гидравлическое масло с характеристиками, соответствующими данному варианту применения.

На фиг.9 и 10 показан второй объект изобретения.

Идентичные или аналогичные элементы обозначены такими же цифровыми позициями, что и на фиг.2 и 3.

На фиг.9 показано устройство выброса текучей среды согласно варианту осуществления изобретения. Оно содержит резервуар 1, корпус 2 которого имеет по существу цилиндрическую форму и разделен на две камеры А и В средством 5 разделения типа поршня, выполненным с возможностью перемещения в резервуаре со скольжением в продольном направлении. Одна из камер В содержит предназначенную для выброса текучую среду 14 и закрыта концевой частью 4 или фланцем, содержащим заглушку 16, отделяющую камеру В, содержащую текучую среду, от контура подачи.

Поршень 5 содержит средства уплотнения с внутренней боковой стенкой резервуара в виде упругого разрезного кольца 19 и/или уплотнительного кольца 6 с кромкой или в виде уплотнительного сегмента. Камера А наддува закрыта другой концевой частью 3 или фланцем и содержит пиротехнический газогенератор 7. Предпочтительно фланец 3, закрывающий камеру наддува, оборудован средствами, образующим клапан (не показаны) и обеспечивающими сообщение между этой камерой и окружающим воздухом при медленных изменениях давления.

Предпочтительно устройство содержит систему контроля его целостности, например, в виде цепи, замыкаемой на массу проводом 20 определенной длины, как было описано выше. Длина этого провода позволяет ему следовать изменениям положения поршня в заданном диапазоне. Такие изменения положения связаны, например, с тепловым расширением предназначенной для выброса текучей среды. Когда устройство срабатывает или когда уровень предназначенной для выброса текучей среды достигает определенного минимума из-за испарения, например, в результате небольшой утечки наружу, провод 20 разрывается и размыкает цепь массы. Таким образом, путем простого электрического измерения на контакте 21, находящемся на верхнем фланце 3, можно контролировать целостность системы, то есть, проверять:

- что устройство нагнетания не сработало;

- что объем предназначенной для выброса текучей среды не уменьшился ниже критического уровня, который не позволит устройству полностью выполнить свою функцию огнетушителя или аварийного гидрогенератора.