Способ упаковки продукта в лист термоусадочного упаковочного материала и машина для его осуществления - RU2258645C2

Код документа: RU2258645C2

Чертежи

Описание

Настоящее изобретение относится к способу упаковки продукта в лист термоусадочного упаковочного материала и машине для его осуществления.

Настоящее изобретение особенно успешно может быть использовано на машинах для упаковки в целлофановую пленку пачек сигарет, и последующее описание выполнено со ссылками на это применение только в качестве примера.

В ЕР-А-795474 от 17.09.1997, кл. В 65 В 11/42, раскрыта машина для обертывания пачек сигарет в целлофановую пленку, содержащая первый циклически работающий упаковочный ротор, на котором лист термоусадочного упаковочного материала оборачивают вокруг пачки сигарет, чтобы образовать обертку в форме трубки, которую фиксируют путем запечатывания в продольном направлении, и эта трубка имеет две торцевые части, каждая из которых выступает от соответствующей торцевой стенки пачки. Продольный шов образуют с помощью запечатывающего средства, установленного в стационарном пункте запечатывания, которое при каждом останове первого упаковочного ротора вводят в контакт с продольной частью уложенных внахлест двух противоположных частей листа упаковочного материала.

В выпускном пункте первого упаковочного ротора пачку и соответствующую трубчатую обертку обычно пропускают через фальцовочный пункт, где выступающие трубчатые части трубчатой обертки отгибают и укладывают на соответствующую торцевую стенку для образования еще двух частей, уложенных внахлест, закрывающих торцы внешней обертки. Две части, уложенные внахлест, затем фиксируют двумя торцевыми швами, когда пачку транспортируют на постоянно действующем втором упаковочном роторе.

Наконец, пачку, обернутую во внешнюю обертку, обычно подают в выпускной пункт, где ее обычно подвергают тепловой обработке для усадки внешней обертки на пачке.

Известные машины для упаковки в целлофановую пленку того типа, которые описаны выше, обладают рядом недостатков, заключающиеся главным образом в том, что, при более высокой, чем заданная рабочая скорость, остановы первого упаковочного ротора недостаточно продолжительны, чтобы обеспечить возможность правильного выполнения продольного шва.

Кроме того, еще один недостаток известных машин для упаковки в целлофановую пленку вышеописанного типа заключается в том, что продольный шов выполняют отдельно от торцевых швов, что приводит к тому, что трубчатая обертка на выпуске первого упаковочного ротора может подвергаться локальной термоусадке только вдоль продольной части нахлеста, таким образом нарушая правильное формирование внешней обертки путем укорачивания и натягивания части, уложенной внахлест относительно остальной трубчатой обертки.

Техническим результатом настоящего изобретения является создание способа и машины для упаковки продукта в лист термоусадочного упаковочного материала, обеспечивающих устранение упомянутых выше недостатков.

Этот технический результат достигается тем, что в способе упаковки продукта в лист термоусадочного упаковочного материала, при котором: упаковывают продукт в лист упаковочного материала для образования трубчатой обертки, содержащей продольную часть, образованную наложенными друг на друга частями листа упаковочного материала, и две выступающие трубчатые торцевые части, сгибают каждую трубчатую торцевую часть и укладывают ее на продукт для образования внешней обертки, имеющей две торцевые части, образованные наложенными друг на друга частями листа упаковочного материала, подают продукт вдоль траектории запечатывания, вдоль которой продольную и торцевые части фиксируют путем выполнения трех операций запечатывания; согласно изобретению продукт подают вдоль траектории запечатывания в одном и том же соответствующем гнезде, которое перемещают постоянно вдоль траектории запечатывания.

Целесообразно три операции запечатывания выполнять одновременно с помощью соответствующего продольного и торцевых запечатывающих средств.

Желательно продольное и торцевые запечатывающие средства удерживать в контакте с соответствующими продольной частью трубчатой обертки и торцевыми частями внешней обертки, по существу, вдоль всего пути перемещения продукта вдоль траектории запечатывания.

Возможно каждую трубчатую торцевую часть трубчатой обертки сгибать с помощью соответствующих упаковочных средств, торцевые запечатывающие средства вводить в контакт с соответствующей торцевой частью внешней обертки, когда упаковочные средства все еще находятся в контакте с соответствующими трубчатыми торцевыми частями трубчатой обертки.

Продукт можно подавать вдоль запечатывания так, чтобы продольная ось продукта была сориентирована перпендикулярно к направлению перемещения продукта и продольная часть трубчатой обертки направлена вперед в направлении перемещения, а торцевые части внешней обертки расположены с противоположных сторон траектории запечатывания.

Продукт можно подавать вдоль траектории запечатывания в зажатом состоянии захватывающим средством, подвижным вдоль траектории запечатывания и содержащим две боковые губки, расположенные с противоположных сторон траектории запечатывания, причем каждую из них можно вводить в сопряжение с соответствующей торцевой частью внешней обертки и каждая боковая губка может содержать соответствующие торцевые запечатывающие средства для фиксирования соответствующей торцевой части внешней обертки, а поперечная губка может быть расположена спереди от двух боковых губок в направлении перемещения, причем поперечную губку можно вводить в сопряжение с продольной частью трубчатой обертки, и она может содержать продольное запечатывающее средство для фиксирования продольной части трубчатой обертки.

Указанный технический результат достигается и тем, что в машине для упаковки продукта в лист термоусадочного упаковочного материала, содержащей первые упаковочные средства для упаковки продукта в лист упаковочного материала и формирования трубчатой обертки, содержащей продольную часть, образованную наложенными друг на друга частями листа упаковочного материала, и две выступающие трубчатые торцевые части; вторые упаковочные средства для сгибания каждой трубчатой торцевой части с образованием внешней обертки, имеющей две торцевые части, образованные наложенными друг на друга частями листа упаковочного материала; первые запечатывающие средства, расположенные вдоль траектории запечатывания, каждое из которых предназначено для выполнения соответствующей операции запечатывания соответствующей продольной части трубчатой обертки и торцевой части внешней обертки, транспортирующие средства для подачи продукта вдоль траектории запечатывания, согласно изобретению, транспортирующие средства содержат одно транспортирующее гнездо для продукта, первое исполнительное средство для постоянной подачи этого гнезда вдоль траектории запечатывания.

Машина может иметь в торце запечатывающие средства для предварительной фиксации продольной части трубчатой обертки с помощью точечных швов.

Первые запечатывающие средства могут содержать два торцевых запечатывающих средства, расположенных параллельно и с противоположных сторон траектории запечатывания, и продольное запечатывающее средство, расположенное перпендикулярно к траектории запечатывания, могут использоваться вторые исполнительные средства для перемещения двух торцевых запечатывающих средств и продольного запечатывающего средства одновременно в положение зажима, при котором два торцевых запечатывающих средства и продольное запечатывающее средство вводят в контакт с соответствующей продольной частью трубчатой обертки и торцевой частью внешней обертки.

Вторые исполнительные средства могут содержать кулачковые средства, выполненные с возможностью удерживания двух торцевых запечатывающих средств и продольного запечатывающего средства в положении зажима, по существу, вдоль всего пути перемещения продукта вдоль траектории запечатывания.

Вторые упаковочные средства и два торцевых запечатывающих средства могут быть расположены так, чтобы все были сопряжены с внешней оберткой на входе траектории запечатывания.

Продукт располагается вдоль траектории запечатывания так, что продольная ось продукта сориентирована перпендикулярно к направлению перемещения продукта, а продольная часть трубчатой обертки направлена вперед в направлении перемещения, а торцевые части внешней обертки расположены с противоположных сторон траектории запечатывания. Машина может содержать захватывающее средство, подвижное вдоль траектории запечатывания и имеющее две боковые губки, расположенные с противоположных сторон траектории запечатывания, причем каждую из них вводят в сопряжение с соответствующей торцевой частью внешней обертки, и каждая боковая губка содержит соответствующие торцевые запечатывающие средства для фиксирования соответствующей торцевой части внешней обертки, а поперечная губка расположена спереди от двух боковых губок в направлении перемещения, приспособлена входить в сопряжение с продольной частью трубчатой обертки и содержит продольное запечатывающее средство для фиксирования продольной части трубчатой обертки.

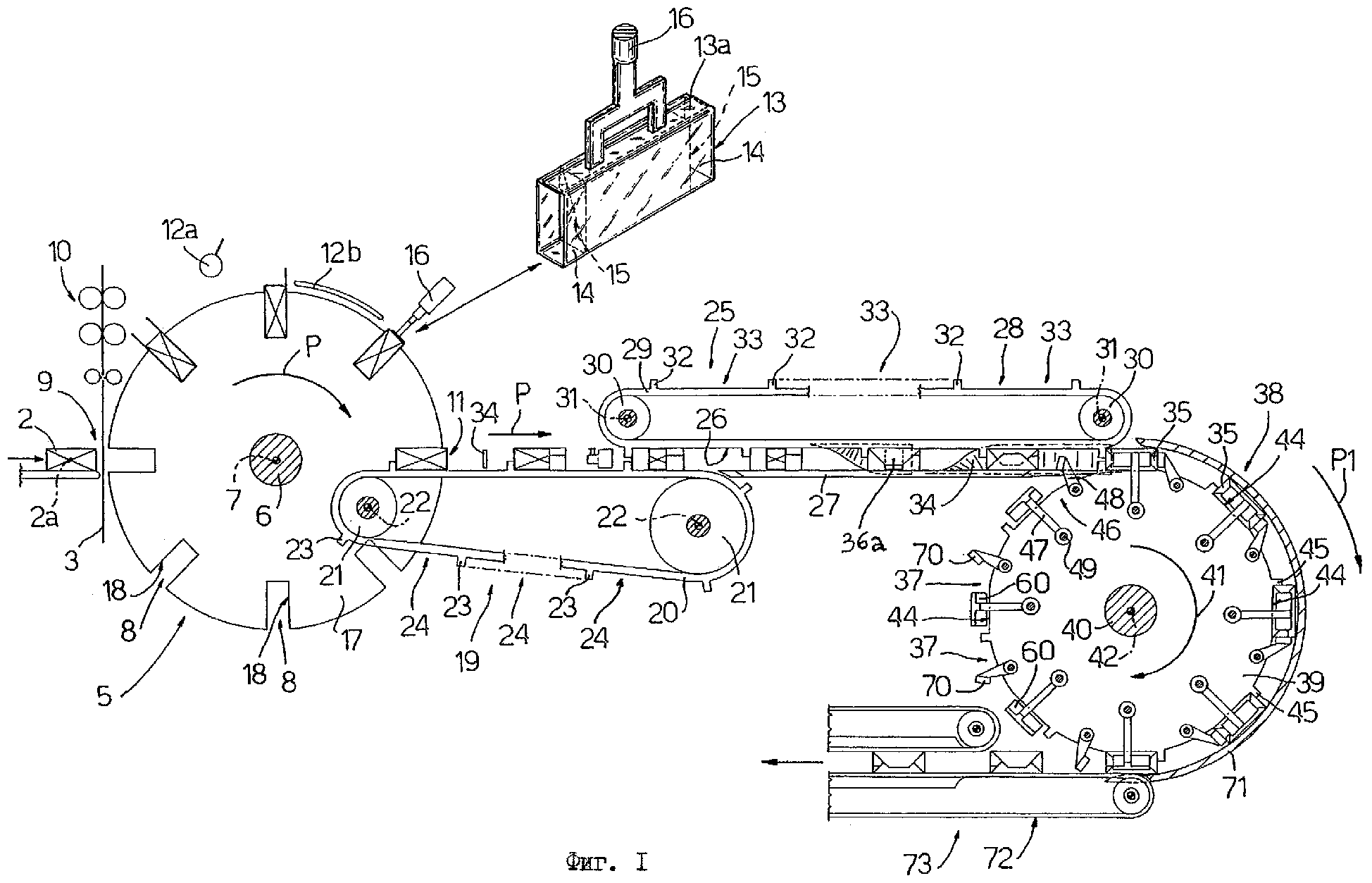

Вариант исполнения изобретения будет далее описан подробно со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 изображает схематический вид сбоку в увеличенном масштабе с некоторыми удаленными для ясности чертежа частями предпочтительного варианта исполнения машины, выполненной в соответствии с настоящим изобретением;

фиг.2 - вид в перспективе в увеличенном масштабе узла машины, показанного на фиг.1;

фиг.3 - осевое сечение узла, показанного на фиг.2.

Машина 1 для упаковки в целлофановую пленку для упаковки пачек 2 сигарет в соответствующие листы 3 прозрачного термоусадочного упаковочного материала содержит упаковочный ротор 5, установленный на ведущем валу 6 с возможностью циклического вращения в заданном направлении (по часовой стрелке на фиг.1) относительно оси 1, перпендикулярной плоскости фиг.1.

Ротор 5 известного типа содержит ряд гнезд 8, равномерно расположенных по периферии ротора 5 и имеющих, по существу, U-образную форму и открытых наружу как в радиальном, так и в осевом направлениях.

При останове в загрузочном пункте 9 в каждое гнездо 8 закладывают соответствующий лист 3 упаковочного материала, подаваемого к пункту 9 известным подающим средством 10, и соответствующую пачку 2, которую вставляют в соответствующее гнездо и при этом сгибают лист 3 относительно пачки 2, придавая ему U-образную форму.

В связи со сказанным выше, следует отметить, что на машине 1 пачку 2 подают с помощью ротора 5 и с помощью последующего транспортирующего средства, описанного ниже, вдоль траектории Р упаковки так, что продольная ось 2а пачки остается перпендикулярной к траектории Р и к плоскости фиг.1.

После того, как пачку 2 и соответствующий лист 3 подали ротором 5 между загрузочным пунктом 9 и разгрузочным пунктом 11, лист 3 оборачивают вокруг пачки 2 (придавая упомянутую U-образную форму) с помощью двух известных фальцовочных средств 12а и 12b для образования трубчатой обертки 13, содержащей продольную часть 13а, образованную из двух наложенных друг на друга частей листа 3, и две трубчатые торцевые части 14, каждая из которых выступает от соответствующей торцевой стенки 15 пачки 2.

Когда ротор 5 останавливают, продольную часть 13а предварительно фиксируют путем точечного запечатывания, выполняемого с помощью запечатывающего средства 16, которое имеет, по существу, вилочную форму и установлено в стационарном запечатывающем пункте и которое вводят в действие известным способом путем возвратно-поступательного перемещения к и от ротора 5, по существу, в радиальном направлении для выполнения упомянутого точечного шва.

Ротор 5 содержит известным образом два соосных параллельных диска 17 (на фиг.1 показан только один), установленных на валу 6, каждый из которых содержит ряд расположенных по периферии гнезд 18, каждое из которых образует соответствующее гнездо 8 совместно с соответствующим гнездом 18 другого диска 17.

Машина 1 также содержит бесконечный транспортер 19, который, в свою очередь, содержит транспортерную ленту 20, охватывающую два шкива 21 (один из которых постоянно вращают), имеющих соответствующие оси 22, параллельные оси 7 ротора 5. Транспортерная лента 20 содержит ряд толкателей 23, равномерно распределенных вдоль ленты 20 и образующих последовательность гнезд 24, длина которых, по меньшей мере, равна ширине пачки 2, измеренной параллельно траектории Р.

В разгрузочном пункте 11 транспортер 19 расположен между дисками 17 ротора 5 так, чтобы обеспечивать возможность одному из толкателей 23 захватывать соответствующую пачку 2 и соответствующую трубчатую обертку 13 из соответствующего гнезда 8 и подавать пачку 2 и трубчатую обертку 13 через входную часть фальцовочного пункта 25, которая образована частично транспортером 19 и частично каналом 26, расположенным последовательно с транспортером 19 и ограниченным с нижней стороны горизонтальной плитой 27, а сверху - нижней транспортирующей ветвью бесконечного транспортера 28.

Транспортер 28 содержит транспортерную ленту 29, огибающую два шкива 30 (один из которых приводят с постоянной скоростью), имеющих соответствующие оси 31, параллельные оси 22. Лента 29 содержит ряд толкателей 32, равномерно распределенных вдоль ленты 29 и определяющих последовательность гнезд 33, каждое из которых перемещают вперед синхронно с гнездом 24 транспортера 19 для приема пачки 2 и трубчатой обертки 13, расположенных внутри гнезда 24, и проводят пачку 2 и трубчатую обертку 13 через выпускную часть фальцовочного пункта 25.

Для каждой из двух трубчатых частей 14 пункт 25 содержит ряд известных упаковочных средств 34 для сгибания соответствующей трубчатой части 14 известным образом и укладки на соответствующую стенку 15 соответствующей пачки 2 так, что в пункте 25 формируют пачку 35, обернутую во внешнюю обертку, содержащую закрытую внешнюю обертку 36, имеющую две торцевые части 36а, каждая из которых образована из ряда наложенных одна на другую частей листа 3 упаковочного материала.

На выходе пункта 25 пачку 35, обернутую во внешнюю обертку, передают, как это будет описано ниже, из соответствующего гнезда 33 в гнездо 37 запечатывающего ротора 38. Запечатывающий ротор 38 содержит, известным образом, два соосных параллельных барабана 39, установленных на определенном расстоянии друг от друга на приводном валу 40, вращаемом постоянно и в заданном направлении 41 (по часовой стрелке на фиг.1) относительно оси 42, параллельной оси 7 ротора 5.

Гнезда 37, равномерно распределенные по периферии ротора 38, перемещают вперед синхронно с гнездами 33 и каждое из них содержит на каждом из двух барабанов 39 соответствующую, в существенной степени плоскую, опорную поверхность 44, образованную на внешней поверхности соответствующего барабана 39, и соответствующий толкатель 45, выступающий в радиальном направлении от внешней поверхности соответствующего барабана 39 так, чтобы сопрягаться с задней стороной, соответствующей обернутой во внешнюю обертку пачки 35. Каждое гнездо 37 также содержит соответствующее захватывающее и запечатывающее средство 46, предназначенное для удерживания соответствующей обернутой во внешнюю обертку пачки 35 внутри гнезда 37 и в контакте с обоими соответствующими толкателями 45 и соответствующей опорной поверхностью 44.

В связи с вышеизложенным следует отметить, что обернутую во внешнюю обертку пачку 15 подают в соответствующее гнездо 37 "плашмя", т.е. таким образом, что две большие боковые поверхности пачки расположены горизонтально, а ось 2а направлена перпендикулярно траектории Р, а продольная часть 13а обращена вперед по направлению стрелки 41.

Каждое захватывающее и запечатывающее средство 46 (фиг.2) содержит две боковые губки 47, расположенные с противоположных сторон траектории Р, а поперечная губка 48 расположена перпендикулярно к траектории Р и к передней стороне боковых губок 47 в направлении 41. Губки 47 и 48 поддерживают валом 49, установленным с возможностью поворота в двух барабанах 39, и ему сообщают колебательное движение относительно барабанов 39 известным кулачковым средством 50, размещенным внутри одного из барабанов 39 относительно оси 51, параллельной оси 42.

Две боковые губки 47 (фиг.3) обращены передними сторонами одна к другой и каждая содержит соответствующий трубчатый корпус 52, смонтированный на валу 49 и имеющий цилиндрическую наружную поверхность 53, ось 54 которой образует заданный угол 55 с осью 51. Каждая губка 47 также содержит шариковый подшипник 56, внутреннее кольцо которого установлено на поверхности 53 трубчатого корпуса 52, шток 57, содержащий центральную ступицу 58, смонтированную на наружном кольце подшипника 56, и два противоположных рычага 59, направленные радиально наружу от ступицы 58. Два рычага 59 соединены свободными концами соответственно с известными запечатывающими средствами 60, а следящий ролик 61 установлен с возможностью вращения на соответствующем рычаге 59 и сопряжен с кулачковой канавкой 62, сформированной на барабане 39 и параллельно оси 51 вала 49 и перпендикулярно траектории Р.

Когда вал 49 приводят в колебательное движение относительно оси 51, шток 57 также колеблется относительно оси 51, если он не поджат с помощью кулачковой канавки 62 и посредством угла 55, образованного между осью 51 и 54 так, чтобы колебаться относительно оси 63, расположенной перпендикулярно плоскости фиг.3 в точке пересечения осей 51 и 54.

Поперечная губка 48 содержит кривошип 64, установленный на валу 49 между трубчатыми корпусами 52 двух боковых губок 47 и соединенный с коромыслом 65, установленным на валу 66, противоположные концы которого установлены с возможностью вращения в двух барабанах 39 так, чтобы вал 66 можно было вращать относительно двух барабанов 39 и посредством кулачкового средства 50 относительно оси 67, параллельной оси 51. Коромысло 65 содержит первое плечо 68, соединенное с возможностью поворота посредством соединительной тяги 68а со свободным концом кривошипа 64, а на втором плече 69 установлено известное запечатывающее средство 70, расположенное перпендикулярно к направлению 41 и к траектории Р.

Машина работает следующим образом.

Обернутую во внешнюю обертку пачку 35 подают к выпуску фальцовочного пункта 25 в соответствующем гнезде 33 и синхронно с соответствующим гнездом 37. На выпуске пункта 25, когда вал 49 приводят в колебательное движение относительно оси 51 и части упаковочных средств 34 все еще находятся в контакте с внешней оберткой 36, две боковые губки 47 и поперечную губку 48 перемещают одновременно из отклоненного положения в положение зажима (фиг.2), при котором запечатывающие средства 60 и запечатывающее средство 70 соответственно вводят в контакт с торцевыми частями 36а внешней обертки 36 и продольной частью 13а трубчатой обертки 13 так, чтобы зажать обернутую во внешнюю обертку пачку 35 в соответствующем гнезде 37 и зафиксировать внешнюю обертку 36 с помощью двух торцевых швов на частях 36а внешней обертки и продольного бокового шва на части 13а, уложенной внахлест.

Губки 47 и 48 удерживают в положении зажима на всем участке запечатывания траектории Р1, который образует часть упаковочной траектории Р и расположен вдоль изогнутой плиты 71, расположенной от выпуска фальцовочного пункта 25 вдоль дуги, составляющей около 180°, около периферии запечатывающего ротора 38.

На выпуске ротора 38 губки 47 и 48 перемещают в отклоненное положение, чтобы освободить обернутую во внешнюю обертку пачку 35 на верхней ветви выпускного транспортера 72, образующего часть средства 73 для термоусадки для тепловой обработки обернутой во внешнюю обертку пачки 35 для усаживания листа 3 упаковочного материала на пачке 2.

Реферат

Способ упаковки продукта, при котором упаковывают продукт в лист термоусадочного упаковочного материала для образования трубчатой обертки, содержащей продольную часть, образованную наложенными друг на друга частями листа упаковочного материала, и две выступающие трубчатые торцевые части, сгибают каждую трубчатую торцевую часть и укладывают ее на продукт для образования внешней обертки, имеющей две торцевые части, образованные наложенными друг на друга частями листа упаковочного материала, подают продукт вдоль траектории запечатывания, вдоль которой продольную часть трубчатой обертки и торцевые части внешней обертки фиксируют путем выполнения трех операций запечатывания. При этом продукт подают вдоль траектории запечатывания в одном и том же соответствующем гнезде, которое перемещают постоянно вдоль траектории запечатывания таким образом, что три операции запечатывания выполняют одновременно с помощью соответствующего продольного и торцевых запечатывающих средств. Предложенное решение также относится к устройству для паковки продукта в лист термоусадочного упаковочного материала. Предложенные способ и устройство обеспечивают устранение недостатков известных решений, заключающихся в том, что при более высокой, чем заданная рабочая скорость, остановах первого упаковочного ротора недостаточно продолжительны, чтобы обеспечить возможность правильного выполнения продольного шва, а также то, что продольный шов выполняют отдельно от торцевых швов, что приводит к тому, что трубчатая обертка на выпуске первого упаковочного ротора может подвергаться локальной термоусадке только вдоль продольной части нахлеста, таким образом нарушая правильное формирование внешней обертки. 2 н. и 10 з.п. ф-лы, 3 ил.

Комментарии