Адгезионное изделие (варианты), способ закрытия упаковок (варианты), лист и рулон адгезионных средств - RU2394685C2

Код документа: RU2394685C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к адгезионным (клеевым) изделиям, которые являются укупорочными средствами для упаковок, таких как упаковки для замороженных продуктов. Прежде всего, адгезионные изделия включают по крайней мере один удаляемый адгезив, прочность адгезионного соединения которого по методу FTM 9 Международной федерации производителей самоклеящихся и термоусадочных материалов (FINAT) составляет приблизительно 0,2 Н при ширине исследуемой пластины 25 мм и при температуре пластины 25°С. Удаляемый адгезив используют в отдельности или в сочетании с неудаляемым (постоянно действующим) адгезивом.

Уровень техники

Упаковки, не снабженные встроенными самогерметизирующими средствами, представляют значительные неудобства для потребителей. Упаковки для сухих продуктов, такие как упаковки для кофе, сахара, сухофруктов и орехов, и упаковки для влажных продуктов, такие как упаковки для нарезок сыра, мяса и замороженных продуктов, а также упаковки для косметических салфеток, обладают значительными преимуществами для потребителей в случае, если их можно снова герметично (плотно) закрыть после первоначального открывания.

В настоящее время выпускается множество форм встроенных средств для повторного укупоривания упаковки, таких как упаковки для замороженных продуктов. Для повторной укупорки потребители обычно используют липкую ленту, зажимы, завязывание вперекрутку и т.п. Однако такие средства не в полной мере удовлетворяют потребителей. Одним из способов решения проблемы является использование ламината с контактным адгезивом (клеем), склеивающим при надавливании, называемом также далее чувствительным к надавливанию адгезивом (ЧНА). Если выбранный адгезив предназначен для повторного использования, то потребитель может открывать и повторно укупоривать упаковку с использованием ламината с ЧНА. Использование ламината с ЧНА обеспечивает простоту применения ламината, быстрое открывание и укупоривание упаковки, а также позволяет наносить на ламинат печатную или письменную информацию для идентификации содержимого упаковки.

Если содержимое упаковки требует охлаждения или замораживания, то могут возникнуть дополнительные проблемы вследствие конденсации льда или влаги внутри и/или на поверхности упаковки. Низкие температуры хранения и возникающая в таких условиях конденсация вызывают проблемы при использовании адгезивных средств для повторного укупоривания контейнеров.

В настоящее время существует необходимость в создании адгезионных изделий, предназначенных для повторного укупоривания и открывания упаковок для хранения при низких температурах, прежде всего для упаковок, хранящихся в холодильниках и морозильных камерах.

Раскрытие изобретения

Настоящее изобретение относится к адгезионному изделию, которое включает (а) устойчивую к влаге подложку, содержащую первую и вторую поверхности, (б) удаляемый адгезив, покрывающий по крайней мере часть первой поверхности подложки и характеризующийся величиной прочности адгезионного соединения, определенной при испытании с использованием влажной петли (ИВП), т.е. оценки совместимости при изгибе в петлю, по крайней мере приблизительно 0,2 Н по методу FTM 9 при ширине пластины 25 мм при температуре подложки 5°С.

В одном варианте воплощения настоящего изобретения адгезионное изделие включает (а) устойчивую к влаге подложку, содержащую первую и вторую поверхности, (б) неудаляемый адгезив, покрывающий первую часть первой поверхности, и (в) удаляемый адгезив, покрывающий вторую часть первой поверхности подложки и характеризующийся величиной прочности адгезионного соединения, определенной при ИВП, по крайней мере приблизительно 0,2 Н по методу FTM 9 при ширине пластины 25 мм при температуре подложки 5°С. Адгезивные изделия характеризуются простотой в применении и обеспечивают высокую склеивающую способность даже в присутствии влаги в условиях хранения упаковок для охлажденных или замороженных продуктов.

Изобретение относится также к способу получения многоразового средства для укупоривания упаковок, включающего (а) получение упаковки, содержащей откидную (отгибаемую) часть и основную часть, причем откидная часть может загибаться и по крайней мере частично закрывать основную часть упаковки, (б) закрытие упаковки загибанием откидной части и (в) применение адгезионного изделия на откидной и основной частях таким образом, чтобы упаковка была плотно закрыта (укупорена) и оставалась в закрытом состоянии, причем адгезионное изделие включает (i) влагостойкую подложку, содержащую первую и вторую поверхности и (ii) удаляемый адгезив, покрывающий по крайней мере первую часть первой поверхности подложки, и, при этом, удаляемый адгезив характеризуется величиной прочности соединения, определенной при ИВП, по крайней мере приблизительно 0,2 Н/ 25 мм при температуре подложки 5°С. Адгезивное изделие может включать также неудаляемый адгезив на второй части первой поверхности подложки.

Краткое описание чертежей

На фиг.1 представлено поперечное сечение адгезионного изделия с подложкой, содержащей удаляемый адгезив.

На фиг.2 представлено поперечное сечение адгезионного изделия с подложкой, содержащей удаляемый адгезив и отделяемую прокладку.

На фиг.3 представлено поперечное сечение гибкого контейнера, такого как пакет, включающего адгезионное изделие, представленное на фиг.1, в виде укупоривающей полоски.

На фиг.4 представлено поперечное сечение адгезионного изделия с подложкой, содержащей неудаляемый адгезив на первой части и удаляемый адгезив на второй части одной из поверхностей.

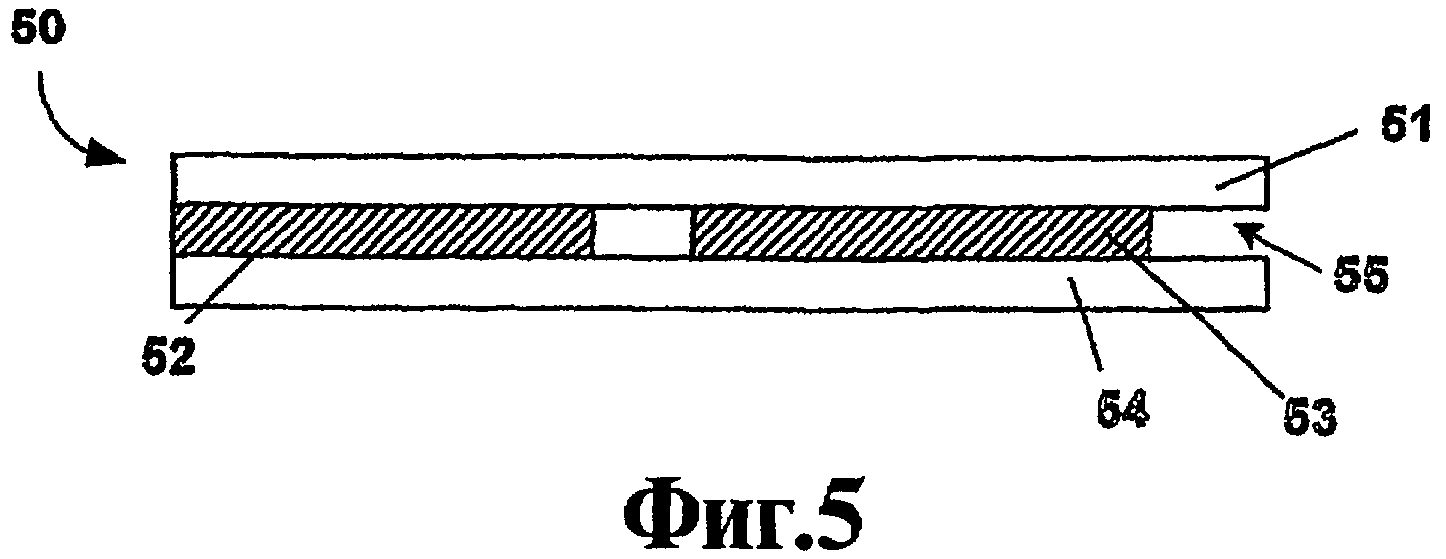

На фиг.5 представлено поперечное сечение адгезионного изделия, включающего неудаляемый адгезив на первой части и удаляемый адгезив на второй части одной из поверхностей подложки и отделяемую прокладку, покрывающую адгезивные слои.

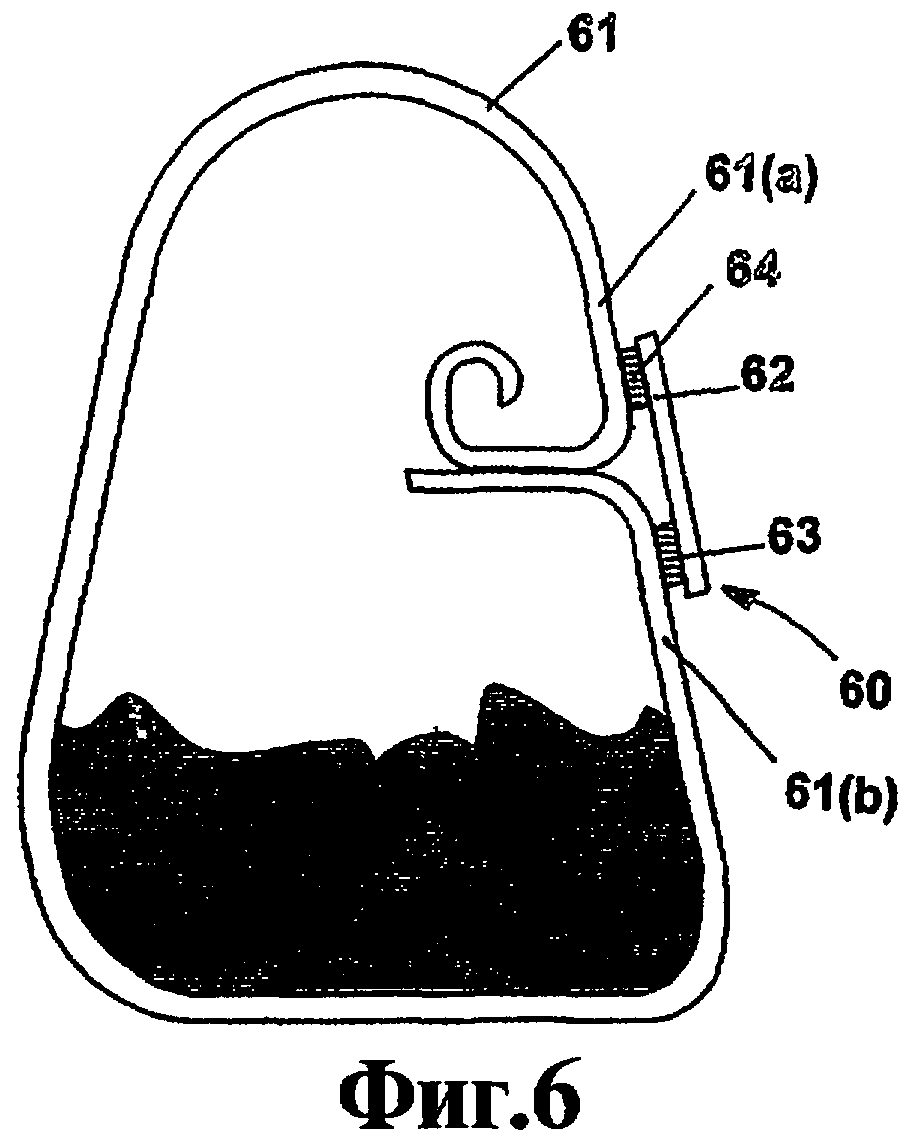

На фиг.6 представлено поперечное сечение гибкого контейнера, такого как пакет, включающего адгезионное изделие, представленное на фиг.4, в виде укупоривающего средства для контейнера.

На фиг.7 представлено поперечное сечение участка присоединения адгезионного изделия к гибкой упаковке.

На фиг.8 представлена аксонометрическая проекция листа, содержащего на рабочей поверхности множество адгезионных изделий.

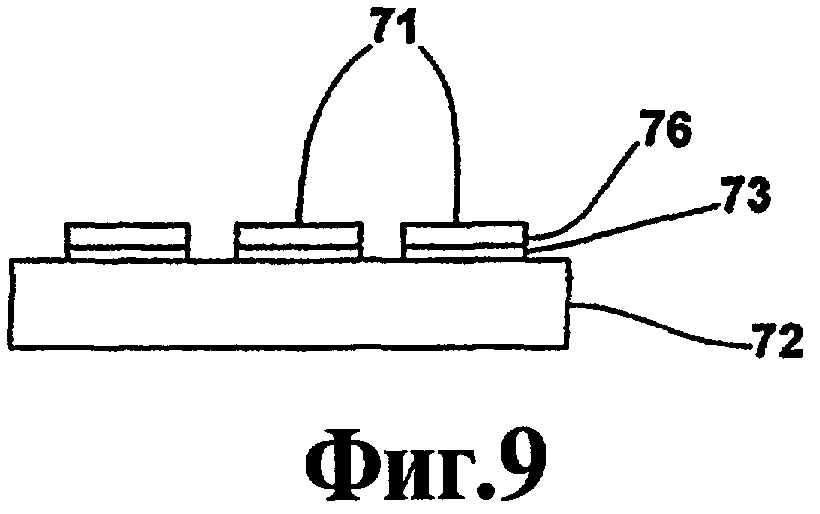

На фиг.9 представлено поперечное сечение листа, содержащего на рабочей поверхности множество адгезионных изделий.

На фиг.10 представлен общий вид рулона, содержащего на рабочей поверхности множество адгезионных изделий.

Осуществление изобретения

Как описано выше, адгезионные изделия характеризуются высокой клеящей способностью и, следовательно, обладают способностью для укупоривания упаковок, таких как гибкие упаковки для продуктов. Обычно прочность адгезионного соединения измеряют методом "липкой петли" (Loop Tack) с использованием метода испытаний Finat Test Method, FTM 9. Согласно данному методу, адгезивная петля находится при температуре исследуемой пластины, к которой приклеена петля. В настоящем описании и формуле изобретения приводится прочность адгезионного соединения, измеренная на установке для испытаний методом влажной липкой петли (ИВП). Данная методика аналогична испытанию с использоваием липкой петли, за исключением того, что держатель исследуемой пластины снабжен системой охлаждения для изменения температуры исследуемой пластины от -10°С до +15°С. Держатель исследуемой пластины установлен в температурной камере, температуру которой можно изменять в интервале от -30°С до +70°С. Испытания проводят в указанной камере при температуре окружающей среды 25°С, изменяя температуру исследуемой пластины и, таким образом, создавая различные условия для конденсации влаги. Исследуемую пластину из нержавеющей стали выдерживают при определенной температуре. Клеевую петлю помещают на исследуемую пластину и проводят измерения, как описано в инструкции по испытанию методом липкой петли (FTM 9).

Как описано в данном контексте, адгезионное изделие включает удаляемый адгезив, расположенный по крайней мере на части его поверхности. Можно использовать только один удаляемый адгезив, а можно использовать его комбинацию с неудаляемым адгезивом. Если используют два адгезива, то неудаляемый адгезив предназначен для присоединения подложки к контейнеру. Удаляемый адгезив обладает достаточной прочностью адгезионного соединения и обеспечивает герметичность в обычных условиях использования. Обычные условия использования означают перемещение контейнера вручную, помещение контейнера в холодильник или морозильную камеру или удаление контейнера из них. Указанное изделие можно использовать для укупоривания пакетов, коробок и любых других контейнеров, которые предназначены для многократного открывания-закрывания.

На фиг.1 представлено поперечное сечение адгезионного изделия 10 с подложкой 11. Подложка 11 включает первую и вторую поверхности. На ее первую поверхность нанесен удаляемый адгезив 12. В одном варианте удаляемый адгезив 12 полностью покрывает первую поверхность подложки 11 (не показано). В другом варианте удаляемый адгезив 12 покрывает только часть подложки 11 и при этом образуется выступ 13. Выступ 13 упрощает для пользователя процедуру удаления адгезионной накладки вручную.

На фиг.2 представлено адгезионное изделие 20, включающее подложку 21 и ее первую и вторую поверхности. На первую поверхность нанесен удаляемый адгезив 22. Удаляемый адгезив 22 с возможностью отделения прикреплен к отделяемой прокладке 23, такой как прокладка из бумаги с силиконовым покрытием. В одном варианте (не показан) удаляемый адгезив 22 не полностью покрывает подложку 21, при этом образуется выступ 24. Выступ упрощает разделение подложки с удаляемым адгезивом и отделяемой прокладки.

На фиг.3 представлено поперечное сечение упаковки 33, к которой прикреплено адгезионное изделие 30. Адгезивное изделие 30 включает подложку 31 с удаляемым адгезивом 32. Адгезивное изделие 30 прикреплено с возможностью отделения к гибкой упаковке 33, которая представляет собой, например, пакет для замороженных продуктов. Удаляемый адгезив 32 нанесен на две части гибкой упаковки, то есть к откидной части и к основной части. Отверстие в упаковке расположено под откидной частью. При нанесении адгезионного изделия 30 на упаковку происходит герметичное закрывание упаковки.

Подложка

Подложка адгезионного изделия включает первую и вторую поверхности. Подложка включает бумажную или полимерную пленку, или их комбинацию. В одном варианте толщина подложки составляет от приблизительно 0,5 до приблизительно 15 мил, или от приблизительно 1 до приблизительно 10 мил, или от приблизительно 1,5 до приблизительно 7,5 мил. Здесь и далее в описании и пунктах формулы изобретения интервалы величин и пределы соотношений можно комбинировать. Бумажные подложки должны обладать достаточной влагостойкостью для сохранения своей прочности. Пример используемой бумажной подложки включает бумагу с полиэтиленовым покрытием.

Полимерные пленки, используемые в настоящем изобретении, включают полистиролы, полиолефины, полиамиды, сложные полиэфиры, поликарбонаты, поливиниловый спирт, полиэтиленвиниловый спирт, полиуретаны, полиакрилаты, поливинилацетаты, иономеры и их смеси. В одном варианте полимерная пленка включает полиолефин. Полиолефиновые пленки обычно характеризуются температурой плавления или индексом течения расплава (ИТР) менее 30, или менее 20, или менее 10, как определено в инструкции по испытаниям ASTM 1238.

Полиолефины, которые используют в качестве полимерных пленочных материалов, включают полимеры и сополимеры этилена, пропилена, 1-бутена и т.п. или смеси таких полимеров и сополимеров. В одном варианте полиолефины включают полимеры и сополимеры этилена и пропилена. В другом варианте полиолефины включают гомополимеры пропилена и сополимеры, такие как сополимер пропилена и этилена и сополимер пропилена и 1-бутена. Используют также смеси полипропилена и полиэтилена, или смеси одного или обоих типов полимеров с сополимером пропилена и этилена. В другом варианте полиолефиновый пленочный материал включает полиолефин с высоким содержанием пропилена, или полипропиленовый гомополимер или сополимеры пропилена и этилена или смеси полипропилена и полиэтилена с низким содержанием этилена, или сополимеры пропилена и 1-бутена или смеси полипропилена и поли-1-бутена с низким содержанием бутена.

В качестве полимерных пленочных материалов используют различные полиэтилены, которые включают полиэтилены низкой, средней и высокой плотности. Пример используемого полиэтилена низкой плотности (ПЭНП) включает продукт Rexene 1017 фирмы Huntsman.

Пропиленовые гомополимеры, которые используют в качестве полимерного пленочного материала в изделиях по настоящему изобретению, в отдельности или в комбинации с пропиленовым сополимером, как описано ниже, включают ряд гомополимеров пропилена, таких как полимеры с величиной ИТР от приблизительно 0,5 до приблизительно 20, как определено в инструкции по испытанию ASTM D 1238, условие L. В одном варианте предпочтительно используют гомополимеры пропилена с ИТР менее 10, от приблизительно 4 до приблизительно 10 и получают подложки с повышенной высекательностью. Используемые гомополимеры пропилена характеризуются также плотностью в интервале от приблизительно 0,88 до приблизительно 0,92 г/см3. Множество пригодных гомополимеров выпускается рядом фирм, включая: 5А97 фирмы Union Carbide с ИТР 12,0 г/10 мин и плотностью 0,90 г/см3; DX5E66 фирмы Union Carbide с ИТР 8,8 г/10 мин и плотностью 0,90 г/см3; и WRD5-1057 фирмы Union Carbide с ИТР 3,9 г/10 мин и плотностью 0,90 г/см3. Пригодные гомополимеры пропилена выпускаются также фирмами Fina и Montel.

Прежде всего предпочтительные полиамидные смолы включают смолы фирмы EMS American Grilon Inc., Sumter, SC под общим торговым названием Grivory, такие как CF6S, CR-9, ХЕ3303 и G-21. Продукт G-21 представляет собой аморфный нейлоновый сополимер, характеризующийся следующими свойствами: температура стеклования составляет 125°С, ИТР (DIN 53735) составляет 90 мл/10 мин и растяжение при разрыве (ASTM D638) составляет 15. Продукт Grivory CF65 представляет собой нейлоновую смолу типа 6/12, характеризующуюся температурой плавления 135°С, ИТР 50 мл/10 мин и растяжением при разрыве более 350%. Продукт Grilon представляет собой другую нейлоновую смолу типа 6/12, характеризующуюся температурой плавления 200°С, ИТР 200 мл/10 мин и растяжением при разрыве 250%. Продукт Grilon XE 3303 представляет собой нейлоновую смолу типа 6.6/6.10, характеризующуюся температурой плавления 200°С, ИТР 60 мл/10 мин и растяжением при разрыве более 100%. Другие пригодные полиамидные смолы включают продукты фирм, например, Union Camp of Wayne, New Jersey, серия продуктов Uni-Rez, и димерные полиамидные смолы фирм Bostik, Emery, Fuller, Henkel (серия продуктов Versamid). Другие пригодные полиамиды включают полиамиды, полученные при конденсации димеров растительных кислот с гексаметилендиамином. Примеры полиамидов фирмы Union Camp включают Uni-Rez 2665, Uni-Rez 2620, Uni-Rez 2623 и Uni-Rez 2695.

В качестве полимерных пленочных материалов по настоящему изобретению используют полистиролы, которые включают гомополимеры и сополимеры стирола и замещенного стирола, такого как α-метилстирол. Примеры сополимеров и терполимеров стирола включают: акрилонитрил-бутен-стирол (АБС), сополимеры стирола и акрилонитрила (САН), стирол-бутадиен (СБ), стирол-малеиновый ангидрид (СМА) и стирол-метилметакрилат (СММА) и т.п. Пример пригодного сополимера стирола включает продукт KR-10 фирмы Philip Petroleum Co. Продукт KR-10 является сополимером стирола и 1,3-бутадиеном.

В качестве полимерного пленочного материала по настоящему изобретению используют также полиуретаны, которые включают как алифатические, так и ароматические полиуретаны.

В качестве пленочных материалов используют также сложные полиэфиры, полученные из различных гликолей или полиолов и одного или более алифатических или ароматических карбоновых кислот. Пригодными пленочными материалами являются полиэтилентерефталат (ПЭТ) и ПЭТГ (ПЭТ, модифицированный циклогександиметанолом), которые выпускаются рядом фирм, включая фирму Eastman. Например, продукт Kodar 6763 представляет собой ПЭТГ фирмы Eastman Chemical. Другой пригодный сложный полиэфир фирмы duPont называется Selar PT-8307 и представляет собой полиэтилентерефталат.

В качестве пленочного материала по настоящему изобретению используют также смолы на основе полимеров и сополимеров акрилатов и алкиленвинилацетатов (например, полимеры EVA). Примеры коммерческих полимеров включают Escorene UL-7520, сополимер этилена и 19,3% винилацетата (Exxon), Nucrell 699, сополимер этилена, содержащий 11% метакриловой кислоты (фирмы duPont) и т.п.

Используют также иономеры (полиолефины, содержащие ионные связи молекулярных цепей). Примеры иономеров включают иономерные сополимеры этилена, такие как Surlyn 1706 (фирмы duPont), который содержит межцепные ионные связи на основе цинковой соли сополимера этилена и метакриловой кислоты. Продукт Surlyn 1702 также является пригодным иономером фирмы duPont.

Используют также поликарбонаты фирм Dow Chemical Co. (продукт Calibre), G.E. Plastics (продукт Lexan) и Bayer (продукт Makrolon). Большинство коммерческих поликарбонатов получают при взаимодействии бисфенола А и карбонилхлорида на границе раздела фаз. Молекулярные массы типичных коммерческих поликарбонатов изменяются в интервале от приблизительно 22000 до приблизительно 35000, а ИТР обычно изменяется в интервале от 4 до 22 г/10 мин.

Полимерная пленка может содержать неорганические наполнители и другие органические и неорганические добавки для придания пленкам требуемых свойств, таких как внешний вид (прозрачные или окрашенные пленки), срок службы и способность к переработке. Для повышения степени кристалличности и, следовательно, жесткости добавляют также зародышеобразующие агенты. Примеры пригодных добавок включают карбонат кальция, диоксид титана, частицы металла, волокна, антипирены, антиоксиданты, термостабилизаторы, светостабилизаторы, УФ-стабилизаторы, антиадгезивы, технологические добавки, поглотители кислот и т.п.

Пленки-подложки по настоящему изобретению могут содержать различные зародышеобразующие агенты и пигменты. Количество зародышеобразующего агента должно быть достаточным для обеспечения требуемой модификации кристаллической структуры, однако не должно оказывать неблагоприятного воздействия на требуемые свойства пленок. В основном необходимо использовать зародышеобразующий агент для модификации кристаллической структуры и для множества относительно небольших кристаллов или сферолитов для улучшения прозрачности и жесткости, а также для повышения высекательности пленки. Зародышеобразующие агенты, используемые в настоящем изобретении для получения полимерных пленок, включают минеральные зародышеобразующие агенты и органические зародышеобразующие агенты. Примеры минеральных зародышеобразующих агентов включают черный уголь, кремнезем, каолин и тальк. Примеры органических зародышеобразующих агентов, пригодных для использования при получении полиолефиновых пленок, включают соли алифатических одноосновных или двухосновных кислот или арилалкиловых кислот, такие как сукцинат натрия, глутарат натрия, капроат натрия, 4-метилвалерат натрия, фенилацетат алюминия и циннамат натрия. В качестве органических зародышеобразующих агентов используют также соли щелочных металлов и алюминия ароматических и алициклических карбоновых кислот, такие как бензоат алюминия, бензоат натрия или бензоат калия, β-нафталат натрия, бензоат лития и трет-бутилбензоат алюминия. В качестве органических зародышеобразующих агентов используют замещенные производные сорбита, такие как бис(бензилиден)сорбит и бис(алкилбензилиден)сорбит, в которых алкильные группы содержат от приблизительно 2 до приблизительно 18 атомов углерода. В качестве более предпочтительных и более эффективных зародышеобразующих агентов для полипропилена используют производные сорбита, такие как 1,3,2,4-дибензилиденсорбит, 1,3,2,4-ди-пара-метилбензилиденсорбит и 1,3,2,4-ди-пара-метилбензилиденсорбит. Пригодные зародышеобразующие агенты выпускаются рядом фирм. Продукты Millad 8C-41-10, Millad 39888 и Millad 3905 являются зародышеобразующими агентами на основе сорбита, выпускаемыми фирмой Milliken Chemical Co.

Количество зародышеобразующего агента, включенного в состав пленки по настоящему изобретению, в основном изменяется в интервале от приблизительно 100 до приблизительно 6000 част./млн в расчете на общую массу пленки. В другом варианте количество зародышеобразующего агента находится в интервале от приблизительно 1000 до приблизительно 5000 част./млн.

В качестве полимерной пленки выбирают материал, который обеспечивает одно или более требуемых свойств подложки, таких как повышенные способность к печати, прочность, водостойкость, глянец, высекаемость и отслаиваемость от матрицы. Предпочтительным является наличие внешней (второй) поверхности подложки, на которой можно печатать или которую можно модифицировать для печати типографскими красками, которые используют в полиграфической промышленности, такой как флексография, трафаретная печать, офсетная печать, печать на машине высокой печати, термопечатание и т.п., причем типографская краска должна обладать приемлемой адгезией к поверхности пленки или адгезионному изделию.

В настоящем изобретении можно использовать множество коммерческих подложек. Примеры предпочтительных подложек включают пленки FASTCLEAR®, PRIMAX® CRYSTAL FASTCLEAR™ фирмы Avery Dennison Corporation.

В качестве отделяемой прокладки в адгезионных изделиях по настоящему изобретению используют любой из множества материалов, известных специалистам в данной области техники, пригодных для изготовления отделяемых прокладок. В одном из предпочтительных вариантов отделяемая прокладка включает бумажную подложку с силиконовым покрытием.

Удаляемый адгезив

По крайней мере часть первой поверхности подложки покрыта удаляемым адгезивом. Удаляемый адгезив должен обеспечивать достаточно прочную связь с контейнером, чтобы исключить открывание контейнера в нормальных условиях использования. Обычно адгезив должен обладать достаточно высокой прочностью адгезионного соединения для обеспечения герметичности закрытого контейнера при транспортировке, использовании и хранении. Адгезив должен также обладать способностью к многократному использованию для повторного приклеивания к контейнеру и отделению от него. В одном варианте адгезионное изделие можно повторно приклеивать к упаковкам и отделять от них от 1 до приблизительно 100 раз, или от 1 до приблизительно 20 раз, или от 1 до приблизительно 12 раз. В одном варианте адгезив обладает склеивающей способностью в холодильнике или морозильной камере обычно при температуре от приблизительно 10°С до приблизительно -30°С.

В еще одном варианте прочность адгезионного соединения, определенная для удаляемого адгезива при испытании с использованием влажной петли (ИВП), составляет по крайней мере приблизительно 0,2, или по крайней мере приблизительно 0,25, или по крайней мере приблизительно 0,28, или по крайней мере приблизительно 0,5, или по крайней мере приблизительно 0,8 Н по методу FTM 9 при ширине пластины 25 мм при температуре исследуемой пластины 5°С. Метод ИВП описан выше. В другом варианте удаляемый адгезив характеризуется Тст от приблизительно -30 до приблизительно -70, или от приблизительно -35 до приблизительно -65, или от приблизительно -40 до приблизительно -60.

В одном варианте адгезив характеризуется когезионной прочностью (G') при 5°С приблизительно менее 250000, или приблизительно менее 200000, или приблизительно менее 150000 Па. В другом варианте адгезив характеризуется когезионной прочностью приблизительно менее 125000 Па. В другом варианте удаляемый адгезив характеризуется когезионной прочностью приблизительно менее 110000 Па. Когезионная прочность (G') означает силу, которая соединяет отдельные молекулы материала. Более подробно в данной области техники G' определяют как модуль динамического сдвига при хранении, который измеряют методом Е ASTM D-4065-82, согласно которому проводят динамомеханический анализ (ДМА). Величина G" означает модуль динамических потерь при сдвиге, который также определяют аналогичным методом ASTM. Анализ методом ASTM позволяет определить модуль упругости (или динамический модуль упругости, G'), коэффициент вязкости (или модуль потерь, G") и коэффициент затухания (параметр "дельта тангенса" или тангенс D) в зависимости от температуры, частоты или времени. Результаты обычно представляют в виде графика зависимости G', G" и тангенса D (соотношение G' к G") от температуры. Метод ДМА позволяет определить переходные состояния пластмасс, такие как стеклование, и указанный анализ используют для контроля качества при разработке продукта. Метод ДМА позволяет выявить переходные состояния с низкой интенсивностью, которые нельзя определить методом ДСК (дифференциальной сканирующей калориметрии). При проведении испытаний образец зажимают между подвижным и стационарным фиксаторами и затем помещают в температурную камеру. В анализатор вводят величины частоты, амплитуды или температуры, соответствующие исследуемому образцу. К образцу прилагают крутильные колебания и при этом медленно изменяют температуру в определенном интервале. Исследуемые образцы обычно представляют собой прямоугольники размером 76×13×3 мм, которые вырезают из средней части образца для испытания на растяжение (метод ASTM, тип I) или универсального образца для испытаний методом ISO. Для проведения испытаний используют реометрический динамомеханический анализатор RDA III для научных исследований.

В одном варианте удаляемый адгезив включает ЧНА на основе полиакрилата или каучука. Клеи на основе каучука обычно представляют собой термоплавкие клеи или эмульсионные ЧНА.

В следующем варианте удаляемые адгезивы включают один или более эластомеров каучука и повышающий клейкость агент. Эластомер(ы) каучука обычно добавляют в количестве от приблизительно 20% до приблизительно 48%, или от приблизительно 25% до приблизительно 40%, или от приблизительно 28% до приблизительно 37% в расчете на массу удаляемого адгезива. Пригодные эластомеры каучука включают блок-полимеры стирола и диенов, а также этиленпропиленовые эластомеры, включая диеновые терполимеры, стирололефиновые сополимеры, такие как блок-полимеры стирола, этилена, пропилена или бутилена. Стиролдиеновые полимеры являются предпочтительными, например стиролизопреновые сополимеры или стиролбутадиеновые сополимеры.

В другом варианте эластомеры каучука включают смесь трехблочных и двухблочных сополимеров. Эластомеры каучука обычно представляют собой блок-сополимеры стирола и изопрена или стирола и бутадиена. Содержание трехблочного сополимера обычно составляет от приблизительно 30 мас.% до приблизительно 70 мас.%, или от приблизительно 35 мас.% до приблизительно 65 мас.%, или от приблизительно 40 мас.% до приблизительно 60 мас.% в расчету на массу эластомера каучука. Содержание двухблочного сополимера обычно составляет от приблизительно 70 мас.% до приблизительно 30 мас.%, или от приблизительно 65 мас.% до приблизительно 35 мас.%, или от приблизительно 60 мас.% до приблизительно 40 мас.% в расчете на массу эластомера каучука.

В одном варианте настоящего изобретения удаляемый адгезив включает смесь двух несмешивающихся природных или синтетических эластомеров, один на основе первого полидиена, характеризующийся первой температурой стеклования и первой величиной дельта тангенса, и другой на основе второго полидиена, характеризующегося второй температурой стеклования выше первой и второй величиной дельта тангенса. Предпочтительным первым эластомером является полибутадиен, а предпочтительным вторым эластомером является полиизопрен. Два эластомера смешивают в таком соотношении, чтобы на кривой DMS (зависимость дельта тангенса от температуры в °С) наблюдались две различные температуры стеклования. Полученную смесь добавляют в композицию повышающих клейкость агентов, которая включает повышающие клейкость агенты, предпочтительно растворимые во втором полидиеновом компоненте, что приводит к увеличению различия между пиками температур стеклования на кривой DMS и увеличению амплитуды дельта тангенса для второй температуры стеклования. В результате получают композицию ЧНА, проявляющую улучшенную способность к переработке, что приводит к увеличению высекаемости клея, что связано с увеличением дельта тангенса при снижении температуры окружающей среды до низких температур, повышенной эффективности ЧНА при низких температурах и температуре окружающей среды. Такие удаляемые адгезивы подробно описаны в патентах США №5290842 и 5663228, которые включены в настоящее описание в виде ссылок.

Система повышающих клейкость агентов согласно данному вариантусостоит из агентов которые предпочтительно смешиваются с полидиеном, характеризующимся самой высокой температурой стеклования (полиизопрен), и предназначены для повышения клейкости при увеличении различия между пиками и увеличении интенсивности пика более высокой температуры стеклования. Система повышающих клейкость агентов включает также жидкий и твердый в нормальных условиях агенты, которые не изменяют или увеличивают температуру стеклования полиизопренового блока, и масло-пластификатор, которое снижает температуру стеклования полиизопренового блока. Системы повышающих клейкость агентов по настоящему изобретению, включающие обычные повышающие клейкость агенты и масла-пластификаторы, должны оказывать положительное влияние, так как они предпочтительно растворимы в полиизопреновом блоке, и таким образом предпочтительно увеличивают различие между температурой стеклования компонента полиизопренового блока и температурой стеклования компонента полибутадиенового блока, при этом наблюдается увеличение (амплификация) дельта тангенса полиизопреновых пиков композиции ЧНА.

Полимеры, используемые в составах ЧНА по настоящему варианту воплощения настоящего изобретения, включают природные и/или синтетические эластомерные полимеры. Используют блочные сополимеры АВ, АВА и (АВ)x, где х означает 3 или более, и где А означает блок, содержащий по крайней мере один моноалкенильный арен, предпочтительно стирол, α-метилстирол, винилтолуол и т.п., а В означает эластомерный сопряженный диеновый блок, предпочтительно полибутадиеновый или полиизопреновый блок. По крайней мере один сополимер содержит полибутадиеновые блоки, а другой - полиизопреновые блоки. Такие блоки включают, без ограничения перечисленных, гомополимеры, блочные статистические или разветвленные сополимеры и их смеси. К используемым эластомерным полимерам относятся упомянутые природные каучуки (полиизопрен), полибутадиен, синтетический полиизопрен, статистические стиролбутадиеновые полимеры, стиролбутадиеновые (СБ) блок-сополимеры, разветвленные или содержащие повторяющиеся звенья СБ сополимеры, блок-сополимеры стирол-бутадиен-стирол (СБС), стиролизопреновые (СИ) блок-сополимеры, блок-сополимеры стирол-изопрен-стирол (СИС), разветвленные стиролизопреновые (СИ)x блок-сополимеры и т.п. Следует понимать, что можно использовать также статистические сополимеры, которые придают диену предпочтительную клейкость, так как температура стеклования полимера, обладающего самой высокой температурой стеклования, повышается по сравнению с полимером, обладающим самой низкой температурой стеклования.

Коммерческие эластомерные полимеры включают линейные СИС/ИС блок-сополимеры, известные под торговыми названиями Kraton D-1107 и D-1112, блок-сополимеры СБС/СБ, известные под торговымии названиями Kraton D-1101, D-1102 и DX-1300, а также блок-сополимеры (СИ)х под названием Kraton D-1320X фирмы Shell Chemical Company и блок-сополимер СВ Solprene 1205 фирмы Housemex Inc. Как указано, в большинстве сополимеров СИС или СБС присутствуют компоненты СИ или СБ, соответственно.

Используют также другие эластомеры, такие как этиленпропиленовые диеновые каучуки, блок-сополимеры стирол-этилен/бутилен, стирольные блок-сополимеры, блок-сополимеры стирол-этилен/пропилен-стирол и т.п.

Массовое соотношение полибутадиен-содержащего компонента к полиизопрен-содержащим компонентам в смеси обеспечивает появление двух пиков на кривой DMS для указанной смеси. В основном массовое соотношение составляет приблизительно 0,5:1 или более. Композиции по настоящему изобретению смешивают в соотношении приблизительно от 0,5:1 до приблизительно 5:1 или от приблизительно 1:1 до приблизительно 1,5:1 или приблизительно от 1,3:1.

Повышающие клейкость агенты для полиизопренового компонента получают полимеризацией в потоке алифатических нефтепродуктов в виде диенов и моноолефинов, содержащих 5 или 6 атомов углерода в основном по методике, описанной в патентах США №3577398, Расе, и №3692756, St.Cyr, включенных в настоящее описание в виде ссылок. Полученные углеводороды включают широкий диапазон материалов от тех, которые являются жидкими при комнатной температуре, до тех, которые являются твердыми при комнатной температуре, и обычно содержат 40 мас.% или более диеновых полимеров. Диенами обычно являются пиперилен и/или изопрен. Они выпускаются химическим отделением фирмы Goodyear Tire и Rubber Company в виде серии смол Wingtack, причем номер в названии смолы означает температуру размягчения, например Wingtack 95 означает твердую смолу с температурой размягчения приблизительно 95°С, a Wingtack 10 означает жидкую при комнатной температуре смолу с температурой размягчения приблизительно 10°С.

Другими твердыми при комнатной температуре повышающими клейкость агентами являются продукт Escorez 1310 LC, выпускаемый фирмой Exxon, и продукт Piccotac 95, выпускаемый фирмой Hercules.

Другие добавки, выполняющие функцию повышающих клейкость агентов, включают гидрированные ароматические смолы, в которых основная часть или практически все бензольные кольца превращены в циклогексановые кольца (например, серия смол Regalrez фирмы Hercules, такие как Regalrez 1018, 1033, 1065, 1078 и 1126, и Regalite R-100, а также серия смол Arkon фирмы Arakwa Chemical, таких как Arkon Р-85, Р-100, Р-115 и Р-125), гидрированные полициклические смолы (обычно дициклопентадиеновые смолы, такие как Escorez 5300, 5320, 5340 и 5380 фирмы Exxon) и т.п.

Используют также канифоль, сложные эфиры канифоли, политерпены и другие повышающие клейкость агенты, которые в некоторой степени совместимы с фазами полиизопрена и полибутадиена. Другие добавки включают масла-пластификаторы, такие как Shellflex 371 фирмы Shell и минеральное масло Kaydol фирмы Witco, которые растворимы в обеих фазах полиизопрена и полибутадиена.

Смесь повышающих клейкость агентов добавляют в количестве в расчете на общую массу смеси повышающих клейкость агентов и эластомеров, причем указанное количество составляет от приблизительно 50 мас.% до приблизительно 80 мас.%, или от приблизительно 50 мас.% до приблизительно 70 мас.%, или от приблизительно 60 мас.% до приблизительно 70 мас.%. В одном варианте соотношение равно приблизительно 38 мас.% эластомера и приблизительно 62 мас.% смолы, повышающей клейкость, при этом смола-добавка включает смесь твердого в нормальных условиях повышающего клейкость агента, такого как Wingtack 95 и Escorez 1310 LC, и жидкого в нормальных условиях повышающего клейкость агента, такого как Wingtack 10, или масло-пластификатор, такое как Shellflex 371. По выбору можно использовать армирующие полистирольные добавки.

Относительные количества содержащих полибутадиен компонентов и содержащих полиизопрен компонентов представлены в таблице 1, в которой приведены также вклады относительных величин дельта тангенса полибутадиенового (ПБ) и полиизопренового (ПИ) компонентов. При соотношении 0,4:1 наблюдается только одна температура стеклования и высокая величина дельта тангенса, что указывает на значительные энергетические потери при разрезании любого надавливанию адгезива ЧНА, полученного из данной смеси. При более высоких соотношениях полибутадиена к полиизопрену наблюдаются две температуры стеклования и сниженная величина дельта тангенса, что указывает на меньшую величину общей энергии, требуемую для разрезания чувствительного к надавливанию клея.

В другом варианте удаляемый адгезив включает контактный адгезив на основе полиакрилата. Например, контактный адгезив включает эмульсию сополимера 2-этилгексил-акрилата и полярного мономера, содержащего неионогенный С7-С18

алкилфеноксиполи(этиленокси)этанол, включающий по крайней мере 70 этиленоксизвеньев. Множество полиакрилатных чувствительных к надавливанию адгезивов включает полиакрилатные сополимеры, содержащие от приблизительно 70 до приблизительно 98 мас.% одного или более монофункциональных акрилатов, содержащих нетретичные алкильные группы, включающие от 1 до 14 атомов углерода, и приблизительно 30-2 мас.% полярного мономера.

В одном варианте полиакрилатный адгезив представляет собой сополимер этилен-ненасыщенных (высш.) алкилакрилатов (С4-С14), таких как изооктилакрилат(ИОА), 2-этилгексилакрилат, 2-метилбутилакрилат(МБА), н-бутилакрилат, метилакрилат (МА), этилакрилат и изоборонилакрилат (ИБА). Полярный мономер включает этилен-ненасыщенные карбоновые кислоты, такие как метакриловые кислоты, акриловые кислоты (АК), итаконовые кислоты, β-карбоксиэтилакрилаты, фумаровую кислоту, акриламиды или другие полярные мономеры, такие как N-винилпирролидон, N-винилкапролактам, 2-гидроксиэтилакрилат и т.п.

К специфическим полиакрилатным адгезивам, используемым в настоящем изобретении, относятся изооктилакрилат/акриловая кислота (ИОА/АК) 93:7 мас./мас., модифицированный 16,4 мас. частями (в расчете на 100 массовых частей твердого адгезива) продукта Nirez 2019 (терпен-фенольного повышающего клейкость продукта фирмы Arizona Chemicals). Данный адгезив характеризуется характеристической вязкостью 1,75 дл/г в этилацетате при концентрации 0,2 г/дл. Другой пригодный полиакрилатный адгезив включает 2-метилбутилакрилат/акриловую кислоту (2-МБА/АК), 90:10 мас./мас. Данный контактный адгезив характеризуется характеристической вязкостью 0,8 дл/г в этилацетате при концентрации 0,2 г/дл. Еще один пригодный полиакрилатный адгезив включает изооктилакрилат/метилакрилат/акриловую кислоту (ИОА/МА/АК), 70:22,5:7,5 мас./мас. Данный адгезив характеризуется характеристической вязкостью 0,8 дл/г в этилацетате при концентрации 0,2 г/дл. Другой пригодный полиакрилатный адгезив включает 2-метилбутилакрилат/акриламид (2-МБА/Ам), 96:4 мас./мас. Данный контактный адгезив характеризуется характеристической вязкостью 0,6 дл/г в этилацетате при концентрации 0,2 г/дл. Используют также смеси таких акриловых адгезивов.

В еще одном варианте удаляемый полиакрилатный адгезив включает сшивающий агент. В основном используют два основных типа сшивающих агентов. Первый тип сшивающих агентов представляет собой термические сшивающие агенты. Такие химические сшиватели добавляют в чувствительные к надавливанию адгезивы на основе растворителя после полимеризации и активируют при нагревании в процессе высушивания в печи нанесенного адгезива. Пример термического сшивающего агента включает многофункциональный азиридин, такой как 1,1'-(1,3-фенилендикарбонил)-бис-(2-метилазиридин) (CAS №7652-64-4), обозначенный в данном контексте как "бисамид". В другом варианте химические сшиватели действуют по свободно-радикальному механизму при активации реакции сшивания. В качестве источников свободных радикалов используют такие реагенты, как пероксиды. При значительном нагревании такие предшественники образуют свободные радикалы, которые и вызывают реакцию сшивания полимерных цепей. Известным источником свободных радикалов является бензоилпероксид. Для завершения реакции сшивания источники свободных радикалов обычно используют в малом количестве при более высоких температурах, по сравнению с температурами, необходимыми при использовании бисамида.

Второй тип химических сшивателей представляет собой фоточувствительные сшиватели, которые активируются ультрафиолетовым излучением (УФ) большой интенсивности. В основном используют два фоточувствительных сшивателя для термоплавких полиакрилатных ЧНА: бензофенон и 4-акрилоксибензофенон, которые сополимеризуются с образованием полимера ЧНА. Другим фотосшивателем, который добавляют в раствор полимера и активируют УФ-излучением, является триазин, например 2,4-бис(трихлорметил)-6-(4-метоксифенил)-s-триазин. Такие сшиватели активируют УФ-излучением, создаваемым искусственными источниками, такими как ртутные лампы среднего давления. В зависимости от типа сшивателя для активации требуемой степени сшивания требуется приблизительно не более 0,5 мас.% химического сшивателя.

Коммерческие полиакрилатные ЧНА включают продукты Techryl 5014 или Techryl 5017 фирмы Dynatech Adhesives, Inc. Другим коммерческим полиакрилатным клеем является продукт UVR145 фирмы Avery Dennison Corporation. Коммерческие клеи на основе каучука включают продукт С2075 фирмы Avery Dennison Corporation и Primagrip 38-026 фирмы Sovereign Chemicals.

Неудаляемый адгезив

В одном варианте воплощения настоящего изобретения адгезив нанесен на часть поверхности подложки. Термин "неудаляемый" (постоянно действующий) означает прочное соединение или сцепление подложки с контейнером. Адгезив с трудом удаляется или отсоединяется. В большинстве случаев, при попытках удалить адгезив, подложка, адгезионный слой или упаковка повреждаются.

На фиг.4 показано поперечное сечение средства для укупоривания 40, включающее подложку 41, имеющую первую и вторую поверхности. На части первой поверхности подложки 41 нанесен неудаляемый адгезив 42. Участок, покрытый неудаляемым адгезивом, обычно составляет от 10% до приблизительно 90%, или от приблизительно 25% до приблизительно 75%, или от приблизительно 45% до приблизительно 65% от общей площади первой поверхности подложки. На второй части первой поверхности подложки 41 нанесен удаляемый адгезив 43. Площадь, покрытая удаляемым адгезивом 43, составляет от 10% до приблизительно 90%, или от приблизительно 25% до приблизительно 75%, или от приблизительно 45% до приблизительно 65% от общей площади первой поверхности подложки. В одном варианте (не показан) неудаляемый и удаляемый адгезивы вместе полностью покрывают первую поверхность подложки 41. Следует понимать, что в процессе обработки может образоваться некоторая степень разделения двух адгезивов. В другом варианте неудаляемый и удаляемый адгезивы в конечном итоге не полностью покрывают первую поверхность подложки 41. В данном варианте выступ 44 образуется за счет того, что краевые участки первой поверхности подложки 41 остаются непокрытыми удаляемым адгезивом 43.

На фиг.5 показано поперечное сечение средства для укупоривания 50, содержащего подложку 51, причем первая часть ее первой поверхности покрыта неудаляемым адгезивом 52. Удаляемый адгезив 53 нанесен на вторую часть первой поверхности подложки 51. Неудаляемый адгезив 52 и удаляемый адгезив 53 приклеены к отделяемой прокладке 54 таким образом, чтобы их можно было удалить и повторно приклеить. В одном варианте удаляемый адгезив 53 и неудаляемый адгезив 52 не полностью покрывают первую поверхность подложки 51, образуя выступ 55.

На фиг.6 показано поперечное сечение гибкой упаковки 61, к которой присоединено средство для укупоривания 60. Средство для укупоривания 60 выполнено из подложки 62, причем первая часть его внутренней поверхности покрыта неудаляемым адгезивом 63, а вторая часть его внутренней поверхности покрыта удаляемым адгезивом 64. На фиг.7 показан увеличенный вид присоединения средства для укупоривания 60 к упаковке 61. Упаковка 61 включает откидную часть 61 (а) и основную часть 61 (б). Отверстие в упаковке находится под ее откидной частью. Средство для укупоривания 60 прочно приклеивается к основной части 61 (б) с помощью неудаляемого адгезива 63 и приклеено к откидной части 61 (а) с помощью удаляемого адгезива 64 таким образом, чтобы его можно было удалить и повторно приклеить. Упаковка 61 герметично укупоривается при нанесении удаляемого клея 64 на откидную часть 61 (а) и открывается отделением части подложки 62, на которую нанесен удаляемый адгезив 64, при этом часть подложки 62, на которую нанесен неудаляемый адгезив 63, остается приклеенной к основной части 61 (б). Следует понимать, что расположение удаляемого адгезива 64 и неудаляемого адгезива 63 представлено только для иллюстрации. Например, неудаляемый адгезив и удаляемый адгезив на гибкой упаковке 61 могут быть нанесены в обратном порядке.

Неудаляемый адгезив включает активируемый при нагревании адгезив, термоплавкий адгезив или контактный адгезив. Обычно вязкость адгезионной композиции при температуре обработки составляет от 1000 П до 1000000 П.

Чувствительные к надавливанию адгезивы включают адгезивы на основе каучука, полиакрилатные адгезивы, винилэфирные адгезивы, силиконовые адгезивы или смеси двух или более адгезивов. Они включают также чувствительные к надавливанию адгезионные материалы, описанные в главе "Adhesion and Bonding", энциклопедии Encyclopedia of Polymer Science and Engineering, т.1, сс.476-546, Interscience Publishers, 2-е изд., 1985, которая включена в настоящее описание в виде ссылки. Используемые ЧНА содержат в качестве основного компонента адгезивный полимер, такой как полимеры полиакрилатного типа, блок-сополимеры, природные, регенерированные или стиролбутадиеновые каучуки, природные или синтетические каучуки, содержащие повышающие клейкость агенты, статистические сополимеры этилена и винилацетата, терполимеры этилен-винил-акрилат, полиизобутилен, поли(виниловый эфир) и т.п. Обычно температуры стеклования ЧНА находятся в интервале от приблизительно -70°С до приблизительно 10°С.

В одном варианте, ЧНА включают полиакрилатные адгезивы, такие как гомополимеры, сополимеры или сшитые сополимеры по крайней мере одного акрилового или метакрилового компонента. Примеры включают акриловые сложные эфиры, такие как метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, амилакрилат, гексилакрилат, октилакрилат, 2-этилгексилакрилат, ундецилакрилат или лаурилакрилат, и, по выбору, в качестве сомономера, карбоксил-содержащий мономер, такой как (мет)акриловая кислота (термин "(мет)акриловая" кислота означает акриловую или метакриловую кислоту), итаконовая кислота, кротоновая кислота, малеиновая кислота, малеиновый ангидрид или бутилмалеат, гидроксил-содержащий мономер, такой как 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат) или аллиловый спирт, амидо-содержащий мономер, такой как (мет)акриламид, N-метил(мет)акриламид, или N-этил(мет)акриламид, мономер, содержащий метилольную группу, такой как N-метилол(мет)акриламид или диметилол(мет)акриламид, амино-содержащий мономер, такой как аминоэтил(мет)акрилат, диметиламиноэтил(мет)акрилат или винилпиридин, или мономер, не содержащий функциональных групп, такой как этилен, пропилен, стирол или винилацетат, их смеси, а также адгезивы, содержащие по крайней мере один такой адгезив в качестве основного компонента.

В одном варианте смолы на основе полиакрилатного адгезива включают несколько полимеров на основе смесей мономеров, содержащих сложные эфиры с низкими температурами стеклования. Такие адгезивы характеризуются вязкоэластической текучестью, которая обеспечивает соответствующий механизм адгезии.

Пригодные полиакрилатные ЧНА включают адгезивы, описанные в патентах США №5164444 (Bernard), №5623011 (Bernard) и №6306982 (Lee). Адгезив включает также адгезив на основе каучука, такой как адгезив, описанный в патенте США №5705551 (Sasaki). Адгезив включает также отверждаемую при воздействии радиактивного излучения смесь мономеров с инициаторами и другими компонентами, такими как описано в патентах США №5232958 (Ang) и №5232958 (Mallya). Данные патенты включены в настоящее описание в виде ссылок. ЧНА включают эмульсионные, содержащие растворитель и термоплавкие ЧНА.

Другой пригодный ЧНА включает смесь эмульсии полимерных частиц с дисперсией частиц повышающего клейкость агента, как в основном описано в примере 2 патента США №6306982. Полимер получают эмульсионной полимеризацией 2-этилгексилакрилата, винилацетата, диоктилмалеата, акрилового и метакрилового сомономеров, как описано в патенте США №5164444 (Bernard), при этом размер частиц полученного латекса составляет от приблизительно 0,2 мкм (среднемассовый диаметр), а содержание геля составляет приблизительно 60%.

Пригодные неудаляемые адгезивы включают материлы следующего типа:

(1) статистические сополимерные адгезивы, такие как адгезивы на основе акрилатных и/или метакрилатных сополимеров, α-олефиновых сополимеров, силиконовых сополимеров, сополимеров хлоропрена и акрилонитрила и т.п., и

(2) блок-сополимерные адгезивы, включающие адгезивы на основе линейных блок-сополимеров (например, типа А-В и А-В-А), разветвленных блок-сополимеров, звездообразных блок-сополимеров, привитых или радиальных блок-сополимеров и т.п., и адгезивы на основе природных и синтетических каучуков. Описание пригодных ЧНА приведено в энциклопедии Encyclopedia of Polymer Science and Engineering, т.13, Wiley-lnterscience Publishers (New-York, 1988). Дополнительное описание ЧНА представлено в энциклопедии Encyclopedia of Polymer Science and Technology, т.1, Interscience Publishers (New-York, 1964).

В настоящем изобретении используют коммерческие ЧНА. Примеры таких адгезивов включают термоплавкие ЧНА фирмы Н.В.Fuller Company, St. Paul, Minn, такие как продукты НМ-1597, HL-2207-X, HL-2115X, HL-2193-X. Другие пригодные коммерческие ЧНА включают адгезивы фирмы Century Adhesives Corporation, Columbus, Ohio.

Используют также стандартные ЧНА, включающие силиконовые ЧНА, каучуковые ЧНА и полиакрилатные ЧНА. Другим коммерческим примером тремоплавкого адгезива является продукт Н2187-01 фирмы Ato Findley, Inc., Wauwatusa, Wisconsin. Кроме того, в изделиях по настоящему изобретению, полученных соэкструзией, используют также каучуковый блок-сополимерный ЧНА, описанный в патенте США №3239478 (Harlan), который включен в данное описание в качестве ссылки на термоплавкие адгезивы.

В одном варианте ЧНА, используемые в настоящем изобретении, включают каучуковые эластомерные материалы, такие как линейные, разветвленные, привитые или радиальные блок-сополимеры, представленные двухблочными структурами А-В, трехблочными структурами А-В-А, радиальными или парными структурами (А-В)n и их комбинациями, где А означает твердую термопластичную фазу или блок, который является некаучуковым, или стеклообразным, или кристаллическим при комнатной температуре, но жидким при повышенных температурах, а В означает гибкий блок, который является каучуковым или эластомерным при рабочей или комнатной температуре. Такие термопластичые эластомеры включают от приблизительно 75 мас.% до приблизительно 95 мас.% каучуковых сегментов и от приблизительно 5 мас.% до приблизительно 25 мас.% некаучуковых сегментов.

Некаучуковые сегменты или жесткие блоки включают полимеры моно- и

полициклических ароматических углеводородов и, прежде всего, винилзамещенных ароматических углеводородов, которые являются моноциклическими или бициклическими. Каучуковые блоки или сегменты являются полимерными блоками гомополимеров или сополимеров алифатических сопряженных диенов. Для получения каучукового блока или сегмента используют каучуковые материалы, такие как полиизопреновый, полибутадиеновый и стиролбутадиеновый каучуки. Предпочтительные каучуковые сегменты включают полидиены и насыщенные олефиновые каучуки на основе сополимеров этилена и бутилена или этилена и пропилена. Такие каучуки получают гидрированием соответствующих ненасыщенных полиалкиленовых звеньев, таких как полибутадиен и полиизопрен.

Пригодные блок-сополимеры винилароматических углеводородов и сопряженных диенов включают любые сомономеры, характеризующиеся эластомерными свойствами. Блок-сополимеры являются двухблочными, трехблочными, мультиблочными, звездообразными, полиблочными и привитыми сополимерами. Термины "двухблочный", "трехблочный", "мультиблочный", "полиблочный" и "привитой" или "привитой блочный", использованные в настоящем описании и пунктах формулы изобретения, описаны в литературе, такой как "Encyclopedia of Polymer Science and Engineering", т.2, (1985) John Wiley & Sons, Inc., New York, стр.325-326, и книга J.E.McGrath "Block Copolymers", Science Technology, Dale J. Meier, Ed., Harwood Academic Publishers, 1979, сс1-5.

Такие блок-сополимеры содержат различные соотношения сопряженных диенов и винилароматических углеводородов, включая углеводороды, содержащие до приблизительно 40 мас.% винилароматических углеводородов. Соответственно, используют мультиблочные сополимеры, которые являются линейными или радиальными, симметричными или асимметричными и которые характеризуются структурами формул А-В, А-В-А, А-В-А-В, В-А-В, (АВ)0,1,2…ВА и т.п., где А означает полимерный блок винилароматического углеводорода или сопряженного диена/винилароматического углеводорода в виде клиновидного сополимерного блока, а В означает каучуковый полимерный блок сопряженного диена.

Блок-сополимеры получают любым известным методом блок-полимеризации или сополимеризации, включая последовательное добавление мономера, добавление мономера порциями или методами конденсации, описанными, например, в патентах США №№3251905, 3390207, 3598887 и 4219627. Как известно, клиновидные полимерные блоки вводят в мультиблок-сополимеры сополимеризацией смеси мономеров сопряженных диенов и винилароматических углеводородов с использованием различия их констант сополимеризации. В различных патентах описано получение мультиблочных сополимеров, содержащих клиновидные сополимерные блоки, включая патенты CШA №№3251905, 3639521 и 4208521, которые включены в настоящее описание в виде ссылок.

Для получения полимеров и сополимеров используют сопряженные диены, такие как содержащие от 4 до приблизительно 10 атомов углерода и более, предпочтительно от 4 до 6 атомов углерода. Примеры включают 1,3-бутадиен, 2-метил-1,3-бутадиен (изопрен), 2,3-диметил-1,3-бутадиен, хлоропрен, 1,3-пентадиен, 1,3-гексадиен и т.п. Используют также смеси таких сопряженных диенов. В качестве сопряженных диенов используют изопрен и 1,3-бутадиен.

Примеры винилароматических углеводородов, которые используют для получения сополимеров, включают стирол и различные замещенные стиролы, такие как орто-метилстирол, пара-метилстирол, пара-трет-бутилстирол, 1,3-диметилстирол, α-метилстирол, β-метилстирол, пара-изопропилстирол, 2,3-диметилсирол, орто-хлорстирол, пара-хлорстирол, орто-бромстирол, 2-хлор-4-метилстирол и т.п. Винилароматическим углеводородом является стирол.

Большинство описанных выше сополимеров сопряженных диенов и винилароматических углеводородов являются коммерческими препаратами. Среднечисловая молекулярная масса блок-сополимеров до гидрирования составляет от приблизительно 20000 до приблизительно 500000, от приблизительно 40000 до приблизительно 300000.

Средние молекулярные массы отдельных блоков в составе сополимеров изменяются в определенных интервалах. В большинстве случаев винилароматический блок характеризуется среднечисловой молекулярной массой порядка приблизительно от 2000 до приблизительно 125000 и от приблизительно 4000 до 60000. Блоки сопряженного диена до или после гидрирования характеризуются среднечисловой молекулярной массой от приблизительно 10000 до приблизительно 450000 и от приблизительно 35000 до 150000.

Содержание винила в составе блока сопряженного диена до гидрирования обычно составляет от приблизительно 10% до приблизительно 80%. При необходимости наличия модифицированного блок-сополомера каучуковой эластичности содержание винила составляет от приблизительно 25% до 65%, предпочтительно от 35% до 55%. Содержание винила в составе блок-сополимера определяют методом ядерного магнитного резонанса.

Особые примеры двухблочных сополимеров включают стирол-бутадиен (СБ), стирол-изопрен (СИ) и их гидрированные производные. Примеры трехблочных сополимеров включают стирол-бутадиен-стирол (СБС), стирол-изопрен-стирол (СИС), α-метилстирол-бутадиен-α-метилстирол и α-метилстирол-изопрен-α-метилстирол. Примеры коммерческих блок-сополимеров, используемых в качестве адгезивов по настоящему изобретению, включают продукты фирмы Shell Chemical Company, приведенные в таблице 2.

Продукт Vector 4111 представляет собой блок-сополимер СИС фирмы Dexco, Houston Texas.

После гидрирования сополимеров СБС, содержащих каучуковый сегмент смеси 1,4- и 1,2-изомеров, получают блок-сополимер стирол-этилен-бутилен-стирол (СЭБС). Аналогичным образом после гидрирования полимера СИС получают блок-сополимер стирол-этилен-пропилен-стирол (СЭПС).

Селективное гидрирование блок-сополимеров проводят рядом способов, включающих гидрирование в присутствии катализаторов, таких как никель Ренея, благородные металлы, такие как платина, палладий и т.п., и растворимых катализаторов на основе переходных металлов. Пригодные используемые способы гидрирования включают способы, в которых диен-содержащий полимер или сополимер растворяют в инертном углеводородном растворителе, таком как циклогексан, и гидрируют по реакции с водородом в присутствии растворимого катализатора гидрирования. Такие методики описаны в патентах США №3113986 и 4226952, включенных в настоящее описание в виде ссылок. В результате такого гидрирования блок-сополимеров, которое проводят соответствующим способом и до определенной степени с целью получения селективно гидрированных сополимеров, получают гидрированные сополимеры, в которых содержание остаточных ненасыщенных фрагментов в полидиеновом блоке составляет от приблизительно 0,5% до приблизительно 20% от исходного содержания ненасыщенных фрагментов до гидрирования.

В одном варианте доля насыщенных фрагментов в сопряженном диеновом блок-сополимере составляет по крайней мере 90% и в большинстве случаев по крайней мере 95%, в то время как винилароматические полимеры гидрируются в незначительной степени. Предпочтительные блок-сополимеры представляют собой гидрированные продукты блок-сополимеров стирол-изопрен-стирол, таких как блок-сополимер стирол-(этилен/пропилен)-стирол. При гидрировании блок-сополимера полистирол-полибутадиен-полистирол необходимо, чтобы соотношение 1,2-полибутадиена к 1,4-полибутадиену в полимере составляло от приблизительно 30:70 до приблизительно 70:30. При гидрировании такого блок-сополимера полученный продукт напоминает регулярный блок-сополимер этилена и 1-бутена (ЭБ). Как описано выше, при использовании изопрена в качестве сопряженного диена гидрированный продукт напоминает регулярный сополимер этилена и пропилена (ЭП).

Ряд селективно гидрированных блок-сополимеров выпускается фирмой Shell Chemical Company под торговым названием "Kraton G". Пример включает Kraton G1652, который представляет собой гидрированный трехблочный СБС, включающий приблизительно 30 мас.% стирольных концевых блоков и средний блок - сополимер этилена и 1-бутена (ЭБ). Низкомолекулярный вариант продукта G1652 выпускается фирмой Shell под торговым названием Kraton G1650. Kraton G1651 представляет собой другой блок-сополимер СЭБС, который содержит приблизительно 33 мас.% стирола. Kraton G1657 представляет собой двухблочный сополимер СЭБС, содержащий приблизительно 13 мас.% стирола, т.е. ниже по сравнению с содержанием стирола в продуктах Kraton G1650 и Kraton G1652.

В другом варианте селективно гидрированный блок-сополимер характеризуется формулой: Вn(АВ)oАp, где n равно 0 или 1, о равно от 1 до 100, p равно 0 или 1, причем каждый блок В до гидрирования представляет собой преимущественно полимеризованный сопряженный диеновый углеводородный блок со среднечисловой молекулярной массой от приблизительно 20000 до приблизительно 450000, а каждый блок А представляет собой преимущественно полимеризованный винилароматический углеводородный блок со среднечисловой молекулярной массой от приблизительно 2000 до приблизительно 115000, и блоки А составляют от приблизительно 5 до приблизительно 95 мас.% от массы сополимера, а степень ненасыщености блоков В составляет приблизительно менее 10% от исходного уровня ненасыщенности. В других вариантах степень ненасыщенности блока В уменьшается после гидрирования до менее 5% от исходного значения, а общая степень ненасыщенности гидрированного блок-сополимера снижается до менее 20% от исходного значения.

Блок-сополимеры включают также полимеры с функциональными группами, такие как полимеры, которые получают при взаимодействии α-, β-олефин-ненасыщенных монокарбоновых или дикарбоновых кислот с селективно-гидрированными блок-сополимерами винилароматических углеводородов и сопряженных диенов, как описано выше. Реакцию между карбоновыми кислотами и привитым блок-сополимером проводят в растворах или в расплавах в присутствии инициатора образования свободных радикалов.

Получение различных селективно гидрированных блок-сополимеров сопряженных диенов и винилароматических углеводородов, на которые привита карбоновая кислота, описано во множестве патентов, включающих патенты США №№4578429, 4657970 и 4795782, а содержание данных патентов, относящееся к привитым селективно гидрированным блок-сополимерам сопряженных диенов и винилароматических соединений и получению таких соединений, включено в настоящее описание в виде ссылки. В патенте США №4795782 приведены описание и примеры получения привитых блок-сополимеров в растворе и расплаве. В патенте США №4578429 описан пример прививки на полимер Kraton G1652 (СЭБС) малеинового ангидрида и 2,5-диметил-2,5-ди(трет-бутилперокси)гексана в расплаве с использованием двухшнекового экструдера.

Примеры коммерческих малеинированных, селективно гидрированных сополимеров стирола и бутадиена включают Kraton FG1901X, FG1921X и FG1924X фирмы Shell, которые в большинстве случаев называют малеинированными селективно гидрированными сополимерами СЭБС. Продукт FG1901X содержит приблизительно 1,7 мас.% связанных функциональных групп, таких как янтарный ангидрид, и приблизительно 28 мас.% стирола. Продукт FG1921X содержит приблизительно 1 мас.% связанных функциональных групп, таких как янтарный ангидрид, и приблизительно 29 мас.% стирола. Продукт FG1924X содержит приблизительно 13 мас.% стирола и приблизительно 1 мас.% свободных функциональных групп, таких как янтарный ангидрид.

Пригодные блок-сополимеры выпускаются также фирмой Nippon Zeon Co, 2-1, Marunochi, Chiyoda-ku, Токио, Япония. Например, продукт Quintac 3530 выпускается фирмой Nippon Zeon и представляет собой линейный блок-сополимер стирол-изопрен-стирол.

Полимерные пленочные материалы и адгезивные композиции для получения конструкций по настоящему изобретению можно использовать в отдельности или в виде эмульсии или раствора. Полиакрилатные ЧНА в виде эмульсий или растворов описаны, например, в патентах США №№5639811 и 5164444, соответственно, и данные патенты включены в настоящее описание в виде ссылок. При использовании эмульсий пленочных материалов и/или адгезивных композиций воду удаляют в экструдере с использованием методик, описанных в патенте США №5716669 (La Rose et al).

Как указано выше, в одном варианте адгезивные композиции включают термопластичные эластомеры, содержащие по крайней мере один термопластичный эластомерный блок-сополимер, который включает линейные, разветвленные, привитые или радиальные блок-сополимеры. Кроме того, адгезивные композиции, полученные соэкструзией, содержат по крайней мере одну твердую смолу для повышения клейкости. Твердый агент для повышения клейкости определен в настоящем описании как характеризующийся температурой размягчения более 80°С. Если добавлен твердый компонент-смола для повышения клейкости, то обрабатываемые соэкструзией композиции ЧНА в основном включают от приблизительно 40 до приблизительно 80 мас.% термопластичного эластомерного компонента и от приблизительно 20 до приблизительно 60 мас.% (от приблизительно 55 до 65 мас.%) твердого компонента-смолы для повышения клейкости. Твердый компонент для повышения клейкости значительно снижает модуль смеси и обеспечивает склеивание или адгезию. Твердые компоненты для повышения клейкости (предпочтительно, прежде всего, высокомолекулярные твердые агенты для повышения клейкости, например, с молекулярной массой Mw более 2000, с более низкой дисперсностью (Mw/Mn приблизительно менее 3) являются менее чувствительными к миграции в слой полимерной пленки, что и требуется, поскольку миграция агента для повышения клейкости в полимерную пленочную подложку приводит к искажению размеров, и конструкция будет набухать и/или сминаться и может совсем размягчаться. Конструкции могут терять адгезивные свойства или вызывать блокирование, а также может снижаться способность полимерной пленки к сохранению печатного слоя. Например, при попытке нанести печатную информацию на слой полимерной пленки после миграции агента для повышения клейкости или других компонентов из адгезивного слоя может произойти снижение фиксации краски и/или размывание изображения. Миграция агента для повышения клейкости и других компонентов адгезивного слоя вызывает особенные трудности, если полимерная пленка содержит полиолефин, такой как полиэтилен.

Стандартные твердые агенты-смолы для повышения клейкости включают углеводородные смолы, канифоль, гидрированную канифоль, эфиры канифоли, политерпеновые смолы и другие смолы, которые обладают соответствующей совокупностью свойств. Ряд пригодных твердых агентов для повышения клейкости выпускается в виде коммерческих продуктов, таких как терпеновые смолы под торговым названием Zonatac фирмы Arizona Chemical Company и углеводородные смолы из нефтепродуктов под торговым названием Escorez фирмы Exxon Chemical Company. Один пример пригодного твердого агента для повышения клейкости включает Escorez 2596, который представляет собой С5-С9 (ароматически модифицированное алифатическое) синтетическое твердое соединение для повышения клейкости, Mw которого составляет 2100, а дисперсность (Mw/Mn) 2,69. Другое пригодное твердое соединение для повышения клейкости - Escorez 1310LC, представляющий собой алифатическую углеводородную смолу, Mw которого составляет 1350, а дисперсность 1,8. Продукт Wingtack 95 представляет собой синтетическую смолу для повышения клейкости фирмы Goodyear, Akron, Ohio, состоящую в основном из полимеризованых пиперилена и изопрена.

Неудаляемый адгезив включает жидкий каучук, т.е. жидкий при комнатной температуре. Жидкие каучуки обычно характеризуются величиной Mw, равной по крайней мере 5000 и в большинстве случаев по крайней мере 20000. Включение жидких каучуков в количестве менее 10 мас.% или даже менее 5 мас.% в расчете на общую массу адгезивной композиции приводит к получению клея, который можно обрабатывать соэкструзией в смеси с полимерными пленочными материалами. Введение жидкого каучука приводит также к получению адгезива с повышенной клейкостью и адгезией. Прежде всего известны жидкие блок-сополимеры, такие как жидкие стирол-изопреновые блок-сополимеры. Например, Kraton LVSI-101 фирмы Shell Chemical Company эффективно снижает модуль адгезива и, как было неожиданно показано, такой жидкий стирол-изопреновый блок-сополимер действует как технологическая добавка, улучшая однородность течения адгезива из головки экструдера. Продукт Kraton LVSI-101 характеризуется среднемассовой молекулярной массой приблизительно 40000. Другой пример пригодного жидкого каучука включает жидкий полиизопрен, полученный при деполимеризации высокомолекулярного изопрена. Примером коммерческого деполимеризованного высокомолекулярного полиизопрена является Isolene D-400 фирмы Elementis Performance Polymers, Belleville, N.J., и характеризуется Mw приблизительно 20000. Другие жидкие каучуки, которые добавляют в адгезивную смесь, включают жидкие стирол-бутадиеновые каучуки, жидкие бутадиеновые каучуки, этилен-пропиленовые каучуки и т.п.

Адгезивы могут также содержать минеральное масло, такое как вазелиновое масло в количестве от приблизительно 0,01 до приблизительно 15 или 20 мас.%. В одном варианте адгезивная композиция содержит от приблизительно 5 мас.% до приблизительно 15 мас.% вазелинового масла. Пример пригодного коммерческого вазелинового масла включает продукт Kaydol Oil фирмы Witco Chemical.

Клеи содержат неорганические наполнители и другие органические и неорганические добавки для обеспечения требуемых свойств. Примеры пригодных наполнителей включают карбонат кальция, диоксид титана, металлические частицы, волокна и т.п. Пример пригодного армирующего концевые блоки агента включает продукт CUMAR® LX509 фирмы Neville Resins.

Адгезивные композиции включают также другие материалы, такие как антиоксиданты, термо- и светостабилизаторы, поглотители УФ-излучения, наполнители, красители, антиадгезивы, армирующие агенты, технологические добавки и т.п. В адгезивные композиции включают фенольные и аминные антиоксиданты с заторможенной конформацией, причем множество таких антиоксидантов известно в данной области техники. Ряд антиоксидантов выпускается фирмой Ciba-Geigy под торговыми названиями "Irganox" и "Irgafos". Например, фенольный антиоксидант н-октадециловый эфир 3-(3,5-ди-трет-бутил-4-гидроксифенол)пропионовой кислоты выпускается под торговым названием "Irganox 1076". Продукт Irganox 1010 представляет собой тетракис(метилен-3-(2',5'-ди-трет-бутил-4'-гидроксифенол)пропионат)метан. Irgafos 168 представляет собой другой пригодный антиоксидант фирмы Ciba-Geigy.

Используют также антиоксиданты на основе гидрохинона, одним из примеров которых является 2,5-ди-трет-амилгидрохинон.

Свето-, термостабилизаторы и поглотители УФ также включают в состав адгезивных композиций. УФ-поглотители включают производные бензотриазола, гидроксибензилфеноны, сложные эфиры бензойных кислот, щавелевой кислоты, диамиды и т.п. Светостабилизаторы включают аминные светостабилизаторы с заторможенной конформацией, а термостабилизаторы включают дитиокарбаматы, такие как дибутилдитиокарбамат цинка.

Пригодные коммерческие неудаляемые адгезивы включают каучуковые адгезивы S2045 и С2500 фирмы Avery Dennison Corporation.

Адгезионные изделия

Как описано в данном контексте, адгезионное изделие содержит на своей поверхности по крайней мере один удаляемый адгезив. Удаляемый адгезив может присутствовать в чистом виде или в комбинации с неудаляемым адгезивом. Адгезионные изделия используют в качестве средства для укупоривания упаковок, прежде всего гибких упаковок для замороженных пищевых продуктов. Такие адгезионные изделия предпочтительно используют при низких температурах. Адгезионные изделия включают отделяемую прокладку, которую удаляют перед прикреплением адгезионного изделия к упаковке. В одном варианте множество отдельных адгезионных изделий в штампованном виде нанесено на рабочую поверхность отделяемой прокладки. Индивидуальные адгезионные изделия легко отделяются при надавливании пальцем или с использованием выступа.

Такие адгезионные изделия могут быть получены в отдельности или в виде множества изделий на листе, как показано на фиг.8 и 9. В данном варианте показан лист 70, который включает индивидуальные адгезионные средства для укупоривания 71, нанесенные на рабочую поверхность 72. Каждое адгезионное средство для укупоривания 71 содержит удаляемый адгезив 73, покрывающий по крайней мере часть поверхности подложки 76, которая соприкасается с рабочей поверхностью 72. Адгезионное средство для укупоривания по выбору содержит неудаляемый адгезив 74 и выступ 75.

Адгезионные изделия можно изготовить в форме ленты или рулона, как показано на фиг.10. В данном варианте используют рулон 80, содержащий отдельные адгезионные средства для укупоривания 81, нанесенные на скрученный носитель 82. Индивидуальные адгезионные средства для укупоривания содержат адгезионное изделие, показанное на фиг.1 или фиг.4.

Адгезионные изделия получают нанесением или экструзией удаляемого адгезива на первую поверхность подложки. Адгезив наносят любым методом, известным в данной области техники. Если на поверхность подложки нанесен также неудаляемый адгезив, то его наносят на подложку одновременно с удаляемым адгезивом или последовательно. Неудаляемый адгезив предназначен для закрепления средства для укупоривания на поверхности контейнера. Отделяемая часть средства для укупоривания закрывает контейнер, когда указанное средство наносят на откидной край контейнера. Клеи обычно наносят на подложку в виде слоя, толщина и поверхностная плотность которого составляют независимые величины, причем поверхностная плотность изменяется в интервале от приблизительно 10 до приблизительно 50, или от приблизительно 15 до приблизительно 35, или от приблизительно 18 до приблизительно 25 г/м2.

В то время, как настоящее изобретение описано в виде вариантов воплощения изобретения, следует понимать, что для специалистов в данной области техники будут очевидными различные варианты настоящего изобретения. Следовательно, такие модификации включены в объем настоящего изобретения, определяемого формулой изобретения.

Реферат

Адгезионные изделия, используемые в качестве многоразовых средств для укупоривания, включают влагостойкую подложку и удаляемый слой адгезива, покрывающий по крайней мере часть поверхности подложки; а также адгезив с прочностью адгезионного соединения, по методу FTM 9 Международной федерации производителей самоклеящихся и термоусадочных материалов (FINAT) приблизительно 0,25 Н при ширине исследуемой пластины 25 мм и ее температуре 5°С. Средство для укупоривания включает также слой неудаляемого адгезива, покрывающий другую часть поверхности подложки. Адгезионные изделия характеризуются простотой использования в упаковках и проявляют высокую склеивающую эффективность в присутствии влаги, например, образующейся в упаковках охлажденных или замороженных пищевых продуктов. 8 н. и 33 з.п. ф-лы, 10 ил., 2 табл.

Комментарии