Способ термосварки и термосварочное устройство для волокнистых листовых материалов - RU2245947C2

Код документа: RU2245947C2

Чертежи

Описание

Настоящее изобретение относится к способу термосварки и термосварочному устройству для спекания волокнистого листового материала из объемистого нетканого полотна, волокнистого ваточного холста, композиционного материала из нетканого полотна и волокнистого ваточного холста, композиционного материала из пленки и волокнистого ваточного холста, композиционного материала из пленки, нетканого полотна и волокнистого ваточного холста или аналогичных материалов в заданной конфигурации.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Волокнистый листовой материал из нетканого полотна, волокнистого ваточного холста или аналогичного материала может быть частично спечен и использован в качестве обтирочного листа. Например, в нерассмотренной опубликованной заявке на патент Японии №11-235301 описан обтирочный лист, который изготовлен посредством термосварки волокнистого листового материала, получаемого путем наложения волокнистого ваточного холста из длинных волокон, частично открытых из TOW (жгута), на нетканое полотно и прорезания нетканого полотна и волокнистого ваточного холста в области между линиями спекания, образованными термосваркой. В таком обтирочном листе волокнистый ваточный холст может просто стирать пыль щеткообразными участками, каждый из которых расположен между одной линией спекания и одной прорезью, а волокнистый ваточный холст эффективен для захвата пыли или относительно больших кусков мусора остальными участками, каждый из которых расположен между двумя линиями спекания, между которыми имеется прорезь.

Способ термосварки, соответствующий предшествующему уровню техники, предназначенный для частичного спекания относительно объемистого волокнистого листового материала, например, слоистого материала из нетканого полотна и волокнистого ваточного холста, осуществляют путем использования вращающихся цилиндров, как показано на фиг.7.

В способе термосварки, иллюстрируемом на фиг.7, пара вращающихся цилиндров 31 и 32 предусмотрена с интегральными сварочными выступами 31 а и 32а заданного узора рисунка на их соответствующих внешних поверхностях. Эти вращающиеся цилиндры 31 и 32 нагревают до температуры, которая выше температуры плавления волокон, образующих волокнистый листовой материал 10, и вращают в направлениях, показанных стрелками.

Волокнистый листовой материал 10 получают посредством ламинирования волокнистого ваточного холста 12 из длинных волокон, открытых из TOW, на подложку 11 из нетканого полотна и/или пленки. Волокна, образующие подложку 11 и волокнистый ваточный холст 12, содержат легкоплавкие волокна, например волокна, полученные из полиэтилентерефталата, полиэтилена или полипропилена.

При подаче волокнистого листового материала 10 в зазор между вращающимися цилиндрами 31 и 32, волокнистый листовой материал частично сжимается и нагревается между сварочными выступами 31 а и 32а так, чтобы легкоплавкие волокна спекались для образования спеченных участков 13. Эти спеченные участки 13 образуются в виде узора рисунка, который идентичен узору рисунка сварочных выступов 31 а и 32а.

Способ термосварки, в котором используются вращающиеся цилиндры 31 и 32, как иллюстрируется на фиг.7, может обеспечивать высокоскоростную обработку, если необходимо спекать менее объемистые нетканые полотна или аналогичные материалы, но обладает тем недостатком, что он имеет плохую эффективность для спекания объемистых листовых материалов, например, волокнистого листового материала 10, содержащего волокнистый ваточный холст 12, открытый из TOW, и труден для осуществления высокоскоростной обработки.

Характерно, что волокна, будучи открытыми из TOW, извиты так, чтобы волокнистый ваточный холст 12 имел низкую плотность и большой объем пор. При подаче такого объемистого волокнистого листового материала 10 в зазор между вращающимися цилиндрами 31 и 32 так, чтобы он сдавливался между сварочными выступами 31 а и 32а, наличие воздуха в порах в волокнистом листовом материале 10 ухудшает теплопроводность волокнистого листового материала 10, так что легкоплавкие волокна требуют времени для нагрева до температуры, превышающей их температуру плавления. Как показано на фиг.7, перед полным сжатием сварочными выступами 31 а и 32а волокнистого листового материала 10 более характерным является то, что нагреваемый воздух будет выходить из волокнистого листового материала 10, ухудшая эффективность нагрева легкоплавких волокон до температуры плавления или выше.

Следовательно, для того, чтобы расплавить легкоплавкие волокна для образования спеченных участков 13, скорость вращения вращающихся цилиндров 31 и 32 должна быть низкой, т.к. высокоскоростная обработка не может быть осуществлена.

Для устранения этого недостатка можно повысить температуру вращающихся цилиндров 31 и 32 и установить силы прижима вращающихся цилиндров 31 и 32. Однако при таких установках, когда волокнистый листовой материал 10 подвергается термосварке термосварочными выступами 31 а и 32а, легкоплавкие волокна в спеченных участках 13, особенно на стороне поверхности сварки, вытекают или передавливаются из-за наличия давления, так что спеченные участки 13 легко становятся дефектными.

С другой стороны, в способе термосварки, в котором используют вращающиеся цилиндры 31 и 32, иллюстрируемые на фиг.7, волокнистый листовой материал 10 локально сжимается между сварочными выступами 31 а и 32а, которые выступают из двух вращающихся цилиндров 31 и 32. Если волокнистый листовой материал 10 имеет участки разных толщин или если узор рисунка сварочных выступов 31 а и 32а имеет, например, V-образную или криволинейную форму, то волокнистый листовой материал 10 сморщивается или смещается при зажиме сварочными выступами 31 а и 32а или волокнистый листовой материал 10 и его собственные волокна, будучи открытыми из TOW, извиваются так, что спеченные участки 13 могут оказаться неспособными иметь точный узор рисунка.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание способа термосварки и термосварочного устройства для образования спеченных участков с высокой скоростью даже в относительно объемистом волокнистом листовом материале.

Другой задачей настоящего изобретения является создание способа термосварки и термосварочного устройства для образования спеченных линейных участков в точном узоре рисунка, когда волокнистый листовой материал имеет участки разных толщин или когда спеченные участки имеют V-образный или криволинейный узор рисунка, благодаря предотвращению сморщивания или смещения волокнистого листового материала и предотвращению извивания волокнистого листового материала и его волокон.

В соответствии с одним аспектом настоящего изобретения заявляется способ термосварки, предусматривающий подачу легкоплавкого волокнистого листового материала в зазор между парой вращающихся цилиндров, по меньшей мере, один из которых на своей внешней поверхности имеет сварочные выступы заданного узора рисунка; и нагрев волокнистого листового материала сварочными выступами и приложение давления к волокнистому листовому материалу сварочными выступами для образования спеченных участков в волокнистом листовом материале, соответствующих узору рисунка сварочных выступов.

При этом на внешней поверхности вращающегося цилиндра расположен изоляционный материал для образования покрытия в тех участках, где отсутствуют сварочные выступы, и он имеет более низкую теплопроводность, чем сварочные выступы, и может упруго сжиматься под давлением вращающихся цилиндров; и

волокнистый листовой материал, подаваемый в зазор между вращающимися цилиндрами, сжимают изоляционным материалом для вытеснения внутреннего воздуха из волокнистого листового материала, а затем нагревают и сжимают посредством сварочных выступов для получения термосварного соединения.

Когда в соответствии с настоящим изобретением объемистый волокнистый листовой материал подают между вращающимися цилиндрами, волокнистый листовой материал сжимается изоляционным материалом для вытеснения воздуха из волокнистого листового материала в окружающую среду, так что он зажимается сварочными выступами, когда воздух в значительной степени вытеснен. Следовательно, в тот момент, когда волокнистый листовой материал зажат сварочными выступами, объем пор в волокнистом листовом материале уменьшается так, чтобы легкоплавкие волокна в волокнистом листовом материале быстро нагревались теплом сварочных выступов. Таким образом, надежная термосварка может быть гарантирована даже в том случае, если скорость вращения вращающихся цилиндров увеличивают для увеличения скорости подачи волокнистого листового материала.

С другой стороны, поскольку объемистый волокнистый листовой материал, образованный из волокнистого слоя, зажат сварочными выступами после того, как он до некоторой степени был смят изоляционным материалом, даже в том случае, если волокнистый листовой материал имеет разные толщины или если спеченные участки имеют V-образный узор рисунка или криволинейную конфигурацию, волокнистый листовой материал никогда не сморщивается или смещается, не извивается сам или его волокна, так что образованные спеченные участки могут иметь точный узор рисунка без смещения его из заданного положения.

В соответствии с другим аспектом настоящего изобретения, используемого в вышеуказанном способе термосварки, заявляется термосварочное устройство, содержащее пару вращающихся цилиндров для нагрева и приложения давления к легкоплавкому волокнистому листовому материалу для образования спеченных участков заданного узора рисунка,

при этом, по меньшей мере, один из спаренных вращающихся цилиндров предусмотрен со сварочными выступами на его внешней поверхности для образования спеченных участков заданного узора рисунка и с изоляционным материалом, покрывающим область, не занимаемую сварочными выступами; и

изоляционный материал имеет более низкую теплопроводность, чем теплопроводность сварочных выступов, и может быть упруго сжат давлением вращающихся цилиндров.

В способе термосварки и термосварочном устройстве изоляционный материал предпочтительно имеет толщину, когда он не подвергается воздействию давления вращающихся цилиндров, которая равна или больше высоты сварочных выступов. Кроме того, изоляционный материал предпочтительно имеет толщину, когда он подвергается воздействию давления, вращающихся цилиндров, которая равна или меньше высоты сварочных выступов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

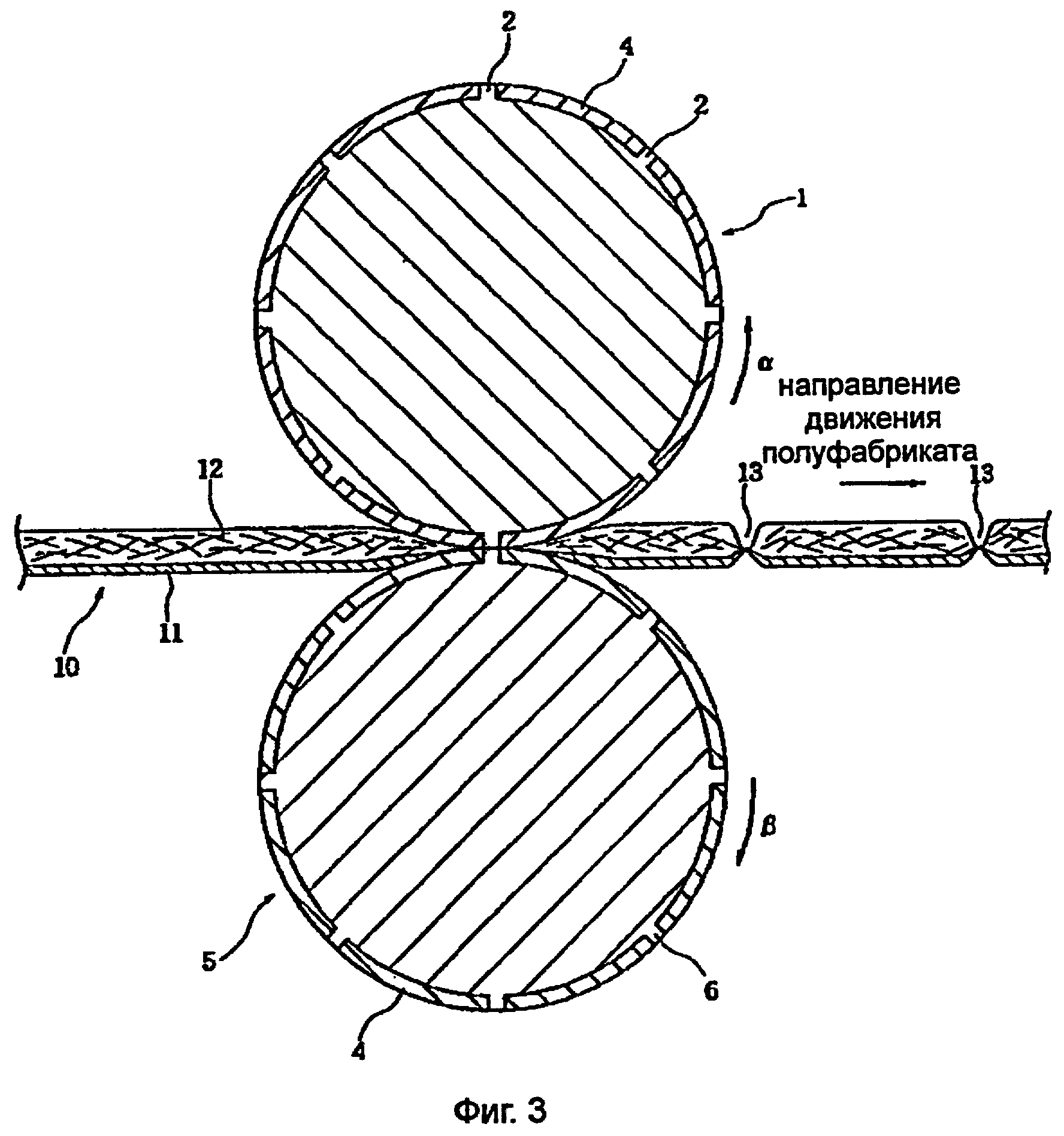

Фиг.1 - изометрическое изображение части термосварочного устройства для осуществления способа термосварки, соответствующего одному варианту осуществления настоящего изобретения.

Фиг.2 - сечение, иллюстрирующее способ термосварки, соответствующий варианту осуществления по на фиг.1.

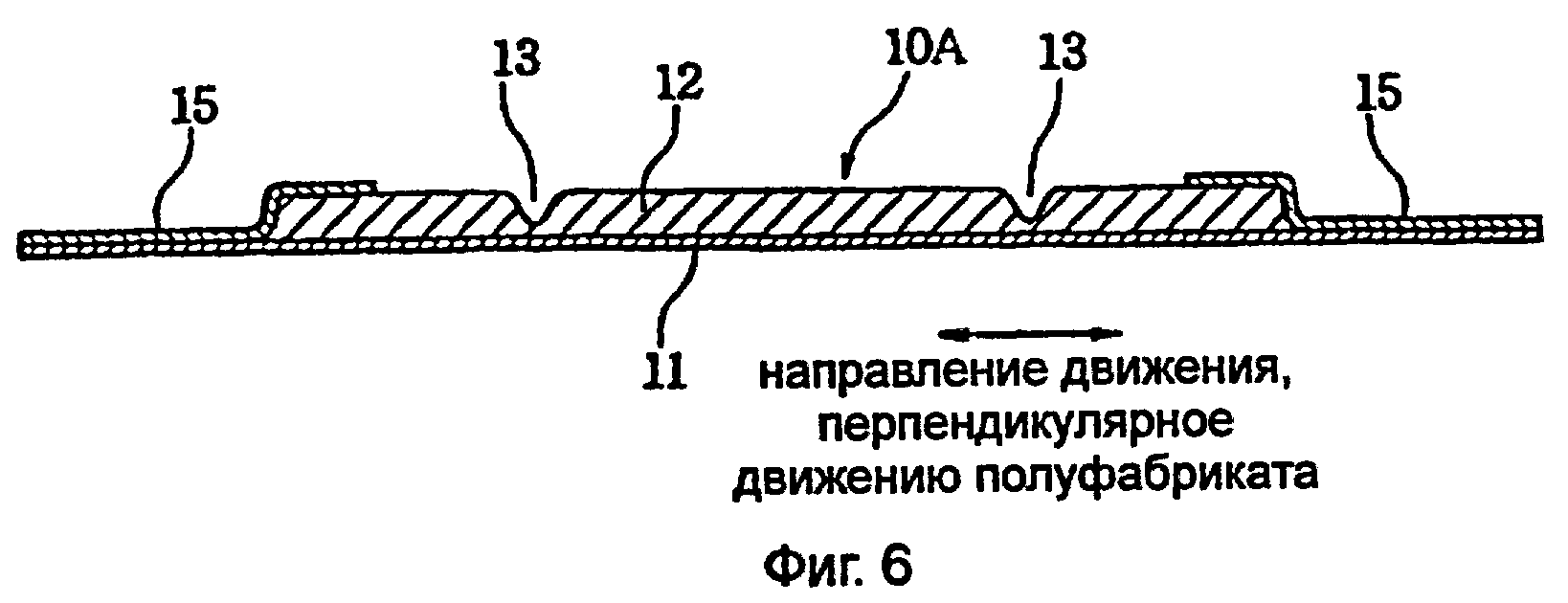

Фиг.3 - сечение, иллюстрирующее способ термосварки, соответствующий другому варианту осуществления настоящего изобретения.

Фиг.4 - увеличенное сечение узорного вращающегося цилиндра.

Фиг.5 - вид сверху обтирочного листа, спеченного с помощью способа термосварки, соответствующего настоящему изобретению.

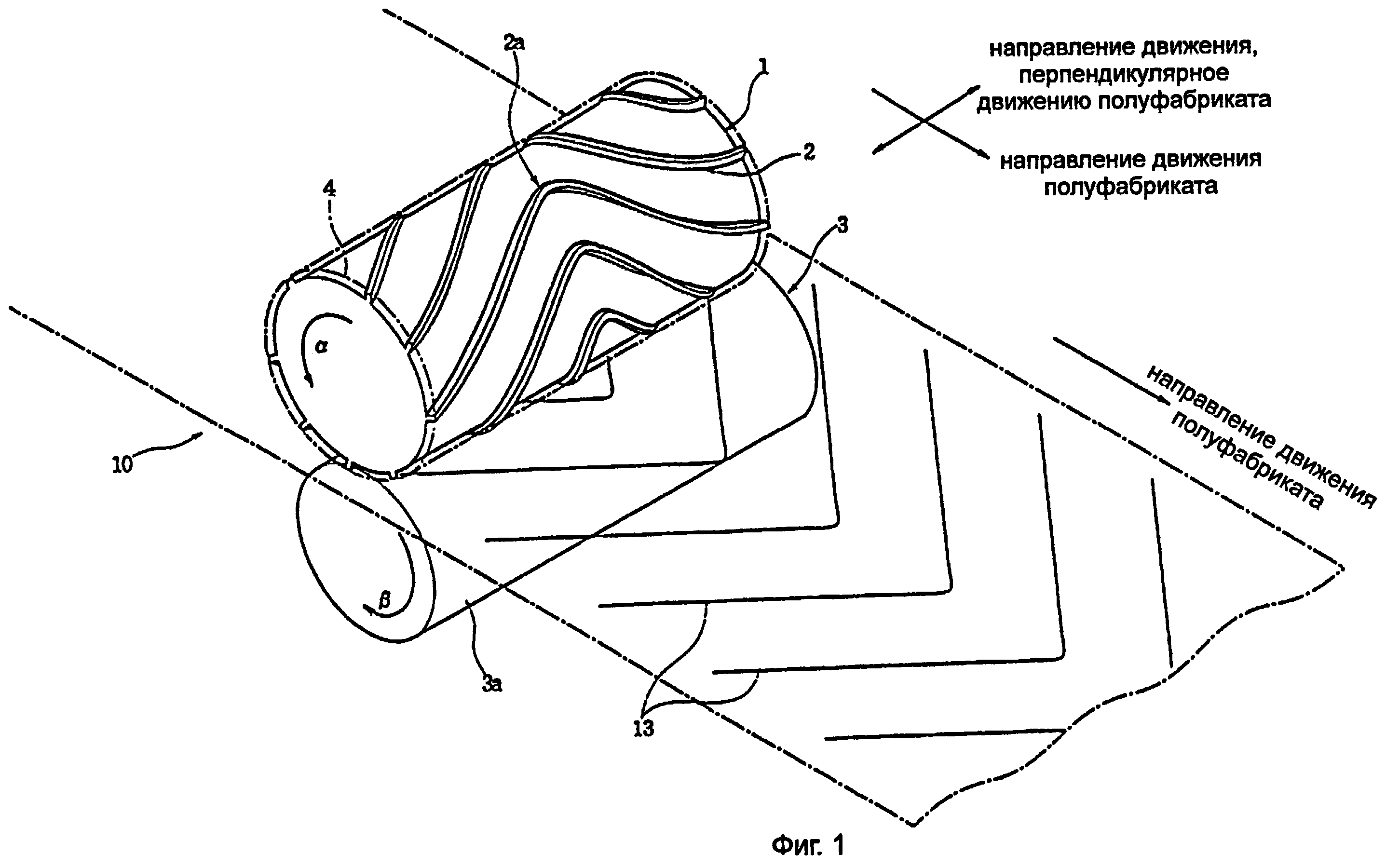

Фиг.6 - сечение, сделанное по линии VI-VI на фиг.5.

Фиг.7 - сечение, иллюстрирующее способ термосварки, соответствующий предшествующему уровню техники.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

На фиг.1 приведено изометрическое изображение термосварочного устройства для осуществления способа термосварки, соответствующего одному варианту осуществления настоящего изобретения; на фиг.2 приведено сечение, иллюстрирующее этап образования спеченных участков в волокнистом листовом материале посредством термосварочного устройства, иллюстрируемого на фиг.1;

на фиг.3 приведено сечение, иллюстрирующее другой вариант осуществления способа термосварки и термосварочного устройства.

На фиг.1 иллюстрируется пара вращающихся цилиндров 1 и 3. Эти два вращающихся цилиндра 1 и 3 выполнены из металлического материала, имеющего высокую теплопроводность, например, из стали или сплава. Из них один является узорным вращающимся цилиндром 1, который предусмотрен с интегральными сварочными выступами 2 на своей внешней поверхности. Эти сварочные выступы 2 образованы периферийно во множестве конфигураций с заданным интервалом, имеющих форму буквы V, вершины которых направлены вперед (то есть в направлении а), по направлению вращения узорного вращающегося цилиндра 1.

Как показано на фиг.2, внешняя поверхность узорного вращающегося цилиндра 1 покрыта изоляционным материалом 4 на его участках, где отсутствуют сварочные выступы 2. Этот изоляционный материал 4 имеет достаточно низкую теплопроводность по сравнению с теплопроводностью узорного вращающегося цилиндра 1, а также обладает термостойкостью и упругостью, например, он может быть выполнен в виде вспененного элемента, образованного из термостойкого полимера, например кремнийорганического соединения или термостойкого каучука, например, кремнийорганического каучука. Другой вращающийся цилиндр является опорным вращающимся цилиндром 3, внешняя периферия За которого является гладкой цилиндрической поверхностью.

В альтернативном варианте осуществления этот опорный вращающийся цилиндр 3 заменен узорным вращающимся цилиндром 5, как показано на фиг.3. Узорный вращающийся цилиндр 5, иллюстрируемый на фиг.3, предусмотрен с интегральными сварочными выступами 6, образованными на его внешней поверхности. Эти сварочные выступы 6 имеют узор рисунка симметричный сварочным выступам 2, образованным на внешней поверхности узорного вращающегося цилиндра 1. Внешняя поверхность узорного вращающегося цилиндра 5 также предусмотрена с изоляционным материалом 4 на ее участках, где отсутствуют сварочные выступы 6.

Объемистый волокнистый листовой материал 10 подают и термосваривают между узорным вращающимся цилиндром 1 и опорным вращающимся цилиндром 3 или между узорным вращающимся цилиндром 1 и узорным вращающимся цилиндром 5. Объемистый волокнистый листовой материал 10 получают путем ламинирования волокнистого ваточного холста 12 поверх нетканого полотна 11 (подложки).

Примером нетканого полотна 11 для подложки является нетканый материал, полученный из волокон, соединенных термосваркой или прошивкой, фильерного способа производства, содержащий легкоплавкие волокна, например волокна, полученные из полиэтилентерефталата, полиэтилена или полипропилена или их комбинаций. В альтернативном варианте осуществления нетканое полотно 11 может быть заменено легкоплавкой пленкой, полученной из полиэтилентерефталата, полиэтилена или полипропилена, или в качестве подложки может быть использован слоистый материал, полученный из нетканого полотна 11 и пленки.

Волокнистый ваточный холст 12 является слоем, полученным из длинных волокон, открытых из TOW, или из волокон, оборванных из пленки, так называемых "расщепленных нитей", и эти нити проходят главным образом в направлении движения волокнистого листового материала 10 в производственной технологической установке. Волокнистый ваточный холст 12 содержит также легкоплавкие волокна, полученные из полиэтилентерефталата, полиэтилена или полипропилена или их комбинаций.

Волокнистый листовой материал 10 имеет низкую плотность относительно "METSUKE" (основная масса) и является объемистым. Особенно длинные волокна, будучи открытыми из TOW, являются извитыми. С другой стороны, расщепленные нити могут быть извитыми не сами по себе, а извитыми для использования.

Волокнистый ваточный холст 12, полученный из этих материалов, является объемистым и имеет большой объем пор.

При подаче волокнистого листового материала 10 в зазор между цилиндрами, вращающимися в направлениях α и β, он оказывается зажатым между изоляционным материалом 4 узорного вращающегося цилиндра 1 и внешней поверхностью. За опорного вращающегося цилиндра 3 (как показано на фиг.2) или между изоляционным материалом 4 узорного вращающегося цилиндра 1 и изоляционным материалом 4 узорного вращающегося цилиндра 5 (как показано на фиг.3), так что он сминается. Следовательно, воздух вытесняется из волокнистого листового материала прежде, чем листовой материал будет зажат сварочными выступами 2 или между сварочными выступами 2 и 6. При зажиме волокнистого листового материала 10 сварочными выступами 2 или между сварочными выступами 2 и сварочными выступами 6, объем пор в волокнистом листовом материале 10 уменьшается, улучшая теплопроводность листа.

Таким образом, легкоплавкие волокна в нетканом полотне 11 и волокнистом ваточном холсте 12 могут быть быстро нагреты до температуры, превышающей температуру их плавления так, чтобы в волокнистом листовом материале 10 могли быть быстро и надежно образованы спеченные участки 13. Следовательно, для увеличения скорости термосварки может быть увеличена скорость вращения вращающихся цилиндров 1 и 3 или вращающихся цилиндров 1 и 5.

С другой стороны, не обязательно чрезмерно повышать температуру вращающихся цилиндров и давление между вращающимися цилиндрами. В результате этого в волокнистом листовом материале 10 могут стабильно образовываться спеченные участки 13, так что спеченные участки 13 вряд ли становятся дефектными из-за передавливания легкоплавких волокон на сварной поверхности из-за чрезмерного оплавления под давлением.

С другой стороны, если спеченные участки 13 имеют V-образный узор рисунка, иллюстрируемый на фиг.1, или криволинейную конфигурацию, и если волокнистый листовой материал 10 имеет участки разных толщин, и если волокнистый листовой материал подают путем зажима его только сварочными выступами, как иллюстрируется на фиг.7, то волокнистый листовой материал 10 сморщивается или смещается, или волокнистый листовой материал 10 или волокнистый ваточный холст 12 просто извивается. Однако если узорные вращающиеся цилиндры предусмотрены с изоляционными материалами 4 на их внешних поверхностях, как иллюстрируется на фиг.2 и фиг.3, то волокнистый листовой материал 10 зажимается, сжимается и удерживается посредством изоляционных материалов 4 и затем подается к сварочным выступам так, чтобы его подача была стабилизирована. По этой причине волокнистый листовой материал 10 вряд ли будет сморщиваться или смещаться и волокнистый ваточный холст 12 вряд ли будет извиваться при подаче.

Таким образом, узор рисунка спеченных участков 13, как иллюстрируется на фиг.1, может быть надежно образован без изменения своего положения.

На фиг.4 иллюстрируются узорные вращающиеся цилиндры 1 и 5 в увеличенном масштабе. Толщина Т изоляционного материала 4 является предпочтительной, хотя она не воспринимает давления между вращающимися цилиндрами, будучи равной или большей высоты Н сварочных выступов 2 или 6. С другой стороны, верхний предел толщины Т предпочтительно имеет такую величину, чтобы сжиматься до высоты Н или меньше сварочных выступов, когда изоляционный материал 4 воспринимает давление между вращающимися цилиндрами. С другой стороны, если толщина больше высоты Т, когда не испытывает давления между вращающимися цилиндрами, то предпочтительно, чтобы изоляционный материал 4 имел такой модуль упругости, чтобы сжиматься при приложении давления между вращающимися цилиндрами до толщины Т, которая меньше высоты Н сварочных выступов. Однако даже если толщина Т изоляционного материала 4 меньше высоты Н сварочных выступов будучи не сжатой между вращающимися цилиндрами, то она не вызывает серьезных проблем, если изоляционный материал 4 имеет такую толщину, что может выдавливать из волокнистого листового материала 10 внутренний воздух.

Кроме того, соотношение между периферийной шириной W сварочных выступов 2 или 6 и толщиной ТО волокнистого листового материала 10 может быть установлено следующим образом. Если волокнистый листовой материал 10 подают в зазор между вращающимися цилиндрами, то он воспринимает давление изоляционного материала 4 так, чтобы его волокнистый слой сжимался заранее для выпуска внутреннего воздуха, а затем уже воспринимает давление прижима сварочных выступов 2 и 6.

На фиг.5 приведен вид сверху, иллюстрирующий в качестве примера волокнистого листового материала протирочный лист 10А, который имеет спеченные участки 13, образованные способом термосварки при использовании термосварочного устройства, показанного на фиг.1-3, а на фиг.6 приведено сечение, сделанное по линии VI-VI, показанной на фиг.5.

Как описано в этой заявке ниже, в таком протирочном листе 10А волокнистый ваточный холст 12 из длинных волокон, открытых из TOW, ламинирован поверх нетканого полотна 11 (или пленки или слоистого материала из пленки и нетканого полотна). Протирочный лист 10А предусмотрен с удерживающими листами 15 на двух боковых частях в направлении, перпендикулярном направлению движения волокнистого листового материала в технологической производственной установке. Такие удерживающие листы 15 получены аналогичным образом, что и нетканое полотно 11. Волокнистый ваточный холст 12 расположен между двумя боковыми частями, между нетканым полотном 11 и удерживающими листами 15, а нетканое полотно 11 и удерживающие листы 15 склеены термоплавким клеем или оплавлены и соединены.

Такой протирочный лист 10А предусмотрен со спеченными участками 13, имеющими V-образный узор рисунка, полученными способом термосварки, как иллюстрируется на фиг.1-3, и в котором соединены нетканое полотно 11 и волокнистый ваточный холст 12. Кроме того, между спеченными участками 13 образованы прорези 14, которые с интервалами расположены параллельно V-образному узору рисунка. Эти прорези 14 образованы путем прорезания как нетканого полотна 11, так и волокнистого ваточного холста 12. Кроме того, при необходимости волокна, образующие волокнистый ваточный холст 12, имеют ворс. В результате этого в области 16, показанной на фиг.5 заштрихованной, волокна, образующие волокнистый ваточный холст 12, соединены в спеченных участках 13 и высвобождены в прорези 14. Таким образом, разрезанные волокна, проходящие из спеченного участка 13 к прорези 14, образуют щеткообразный участок. Такие щеткообразные участки волокнистого ваточного холста образуют все области, которые расположены между спеченными участками 13 и прорезями 14.

В таком протирочном листе 10А щеткообразные участки могут обеспечивать удаление пыли или аналогичных загрязнений. В остальных областях, где отсутствуют прорези 14, волокнистый слой проходит, образуя перемычку между спеченными участками 13, соседствующими в направлении движения полуфабриката протирочного листа в производственной технологической установке, так что он может захватывать между волокнами пыль и относительно крупные куски мусора.

В этом случае настоящее изобретение не должно быть ограничено термосваркой вышеуказанного композитного волокнистого листового материала из нетканого полотна и волокнистого ваточного холста, но может быть применимо для термосварки не только волокнистого ваточного холста или нетканого полотна, которое является объемистым и имеет низкую плотность, но большой объем пор, например нетканое полотно со сквозными воздушными порами. С другой стороны, спеченные участки 13 не должны быть ограничены непрерывной линейной конфигурацией, как иллюстрируется на фиг.1, а могут быть на практике получены в виде точечных рельефных сварных соединений.

Как было указано выше, в соответствии с настоящим изобретением даже объемистый листовой материал, имеющий большой объем пор, может быть подвергнут термосварке с высокой скоростью при использовании вращающихся цилиндров. Даже в том случае, если волокнистый листовой материал имеет участки разных толщин или если спеченные части имеют V-образный узор рисунка или криволинейную конфигурацию, то волокнистый листовой материал может быть надежно термосварен, будучи подаваемым в зазор между вращающимися цилиндрами, так что спеченные участки могут быть образованы без повреждений.

В этом случае термин "содержит/содержащий", используемый в описании этой заявки, определяет наличие указываемых признаков, целочисленных значений, этапов или компонентов, но не препятствует наличию или введению одного или более других признаков, целочисленных значений, этапов, компонентов или их групп.

Хотя были описаны и проиллюстрированы различные примеры вариантов осуществления, настоящее изобретение не ограничено описанными вариантами осуществления. Следовательно, предполагается, что объем настоящего изобретения ограничен только объемом формулы изобретения, которая приведена ниже.

Реферат

Описан способ термосварки, предусматривающий подачу легкоплавкого волокнистого листового материала в зазор между парой вращающихся цилиндров, по меньшей мере, один из которых на своей внешней поверхности имеет сварочные выступы заданного узора рисунка; и нагрев волокнистого листового материала сварочными выступами и приложение давления к волокнистому листовому материалу сварочными выступами для образования спеченных участков в волокнистом листовом материале, соответствующих узору рисунка сварочных выступов. Изоляционный материал расположен для образования покрытия внешней поверхности вращающихся цилиндров в тех участках, где отсутствуют сварочные выступы. Изоляционный материал имеет более низкую теплопроводность, чем сварочные выступы, и может упруго сжиматься под давлением вращающихся цилиндров. Волокнистый листовой материал, подаваемый в зазор между вращающимися цилиндрами, сжимают изоляционным материалом для вытеснения внутреннего воздуха из волокнистого листового материала, а затем нагревают и прикладывают к нему давление посредством сварочных выступов для получения термосварного соединения. Описанные устройство и способ термосварки позволяют образовывать спеченные участки с высокой скоростью даже в относительно объемистом волокнистом листовом материале. 2 с. и 4 з.п. ф-лы, 4 ил.

Комментарии