Газогенерирующее устройство - RU2640466C2

Код документа: RU2640466C2

Чертежи

Описание

Изобретение относится к газогенерирующим устройствам с использованием канальных пористых газопроницаемых газогенерирующих зарядов, а именно к работающим на этих зарядах газогенераторам с обеспечением воспламенения и горения низкокалорийных составов, создающих при горении рабочее давление низкотемпературного рабочего газа для систем вытеснения жидких и порошкообразных веществ, а также для изделий, в которых необходимо создать давление определенного уровня. Наиболее актуально применение предлагаемого изобретения в автономных автоматических модулях противопожарных порошковых (ААМПП), огнетушителях порошковых (ОП) и т.п., где высоки требования к характеристикам газов на выходе генерирующих устройств, их температуре, давлению, скорости истечения, токсичности, безопасности.

Уровень техники

В настоящее время признается недостаточным обеспечение большинства энергонасыщенных и потому весьма опасных объектов автономными безопасными, эффективными, высоконадежными и быстродействующими системами пожаротушения и аварийного спасения. Как показывает практика, выпускаемые и известные разработанные системы, по ряду причин, среди которых высокие температура и давление генерируемых газов, нестабильность характеристик и недостаточная газопроизводительность, нельзя назвать эффективными и высоконадежными.

Назрела необходимость разработки решений для автономных систем пожаротушения и аварийного спасения, которые способствуют повышению их эффективности и надежности за счет разработки новых систем и средств и улучшения выпускаемых, удовлетворяющих следующим требованиям: температура генерируемых газов должна быть не выше температуры плавления компонентов, используемых в производстве порошка; полнота подачи порошка в очаг пожара должна быть не менее 95-99% массовых от нормативного количества порошка для данной модели ААМПП; полнота вспушивания порошка, для любых моделей ААМПП, должна быть не менее 95-99% объемных; должна быть исключена возможность нестабильной работы системы - время работы, температуры и давления генерируемых газов и т.д. Соответственно основными требованиями, предъявляемыми к газогенераторам, являются обеспечение минимального времени работы, не более 3 с, минимальной температуры генерируемых газов, не выше 373 К, высокой удельной газопроизводительности, не менее 250 нл/кг при нормальных условиях (Т=298 К, Р=1,0 атм).

Известен газогенератор, преимущественно для огнетушителей [1], заявка РФ №94005965/12, 1994 г., содержащий корпус с устройством для выхода газов, фильтр и пробку со вскрываемой мембраной, систему воспламенения, газогенерирующее вещество на основе азида натрия. Газогенерирующее вещество, выполненное из двух слоев материала, не имеющего возможности самостоятельного горения вне атмосферы воздуха без дополнительного источника тепла, расположено вдоль оси корпуса, опирается на стакан с выходом для газа, расположенный в корпусе со стороны пробки, материал каждого слоя газогенерирующего вещества включает одинаковые компоненты, но в несовпадающих соотношениях, причем наружный слой представлен в виде цилиндра, осевой канал которого заполнен внутренним слоем газогенерирующего вещества, плотность которого составляет 0,7-0,8 плотности наружного слоя. Коаксиально газогенерирующему веществу размещен двухслойный фильтр с внутренним слоем из малопроницаемого материала и наружным высокопроницаемым слоем, скрепленным с корпусом, заглушенным со стороны системы воспламенения крышкой. Недостатками известного технического решения [1] является использование азида натрия, капсюля накольного типа и пороха, что обуславливает недостаточные безопасность и надежность работы, высокую температуру истекающих газов.

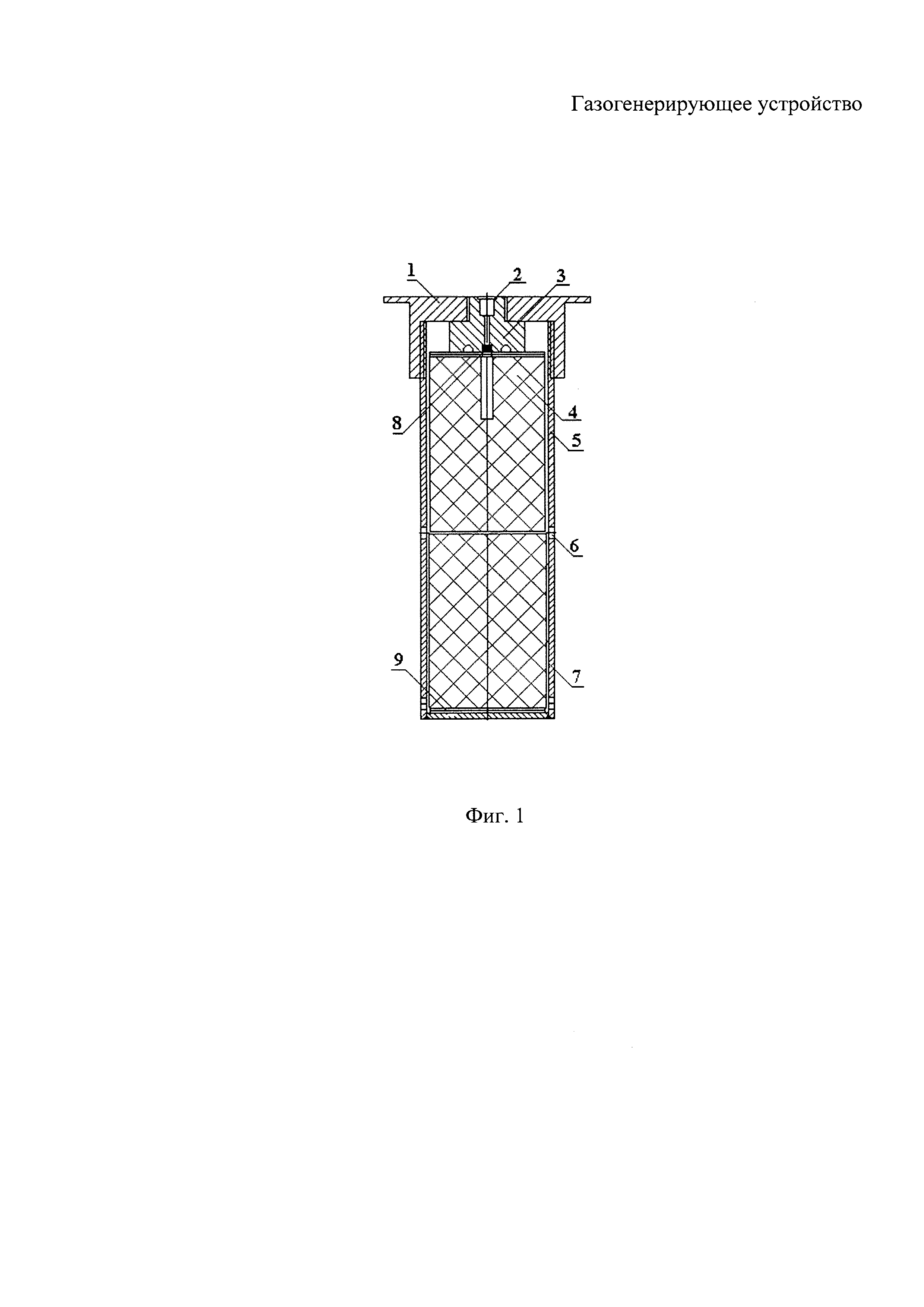

Известные газогенераторы [2] (Источники холодного газа. Технические условия №004475 от 29.04.04 г.) и [3] (Технический отчет о проведении испытаний автономного автоматического модуля порошкового пожаротушащего, 2008 г.), конструкция которых приведена на фиг. 1, используемые в качестве источников рабочих газов для современных модулей порошковых противопожарных (МПП), содержат корпус, газогенерирующий заряд, расположенный с зазором между корпусом и зарядом, воспламенитель, крышку переднюю, капсюль, переходник и сопловые отверстия для выхода генерируемого газа, расположенные на боковой поверхности корпусов газогенераторов. Выполненные таким образом сопловые отверстия, формирующие направление движения газовых потоков перпендикулярно внутренней поверхности корпуса газогенератора не позволяют, в полной мере использовать кинетическую энергию струи газа для эффективного вспушивания порошка. Это выступает одним из факторов, определяющим образование застойных зон в МПП. Кроме того, высокая температура генерируемых такими газогенераторами газов, более 1000 К, способствует образованию агломератов из расплавленного аммофоса, являющегося основным компонентом пожаротушащего порошка, с температурой плавления, равной 463 К, и других компонентов порошка. Агломераты могут оседать на холодных стенках модуля и тем самым уменьшать общее количество порошка, выбрасываемого в очаг пожара. Кроме того, давление высокотемпературных газов пороха, сгорающего в течение 2-4 миллисекунд может разрушить заряд изнутри, особенно при наличии применяемого зазора между стенками корпуса ГРГ и зарядом. Это способствует неконтролируемому увеличению поверхности горения и, следовательно, такому же неконтролируемому росту массовой скорости горения, вызывающей рост давления в ГРГ, а следовательно, и температуры продуктов сгорания, что усугубляет процесс образования агломератов.

Наиболее близким техническим решением по технической сущности и назначению к предлагаемому техническому решению является известный газогенератор [4] (Патент РФ №2211063, Газогенерирующее устройство, МПК 7 А62С 13/22, 27.08.2003), принятый за прототип. В газогенераторе [4] корпус устройства выполнен в виде цельнотянутой цилиндрической обечайки, в нижнем донце которой по центру выполнено отверстие для истечения газов с установленной в нем конической втулкой с внутренней резьбой. С открытой стороны обечайка герметично скреплена методом закатки с капсулированной крышкой, на верхнем торце которой имеется штуцер с наружной резьбой и с центральным конусным отверстием, в которое запрессована до упора капсюльная втулка с боковой поверхностью в форме конуса Морзе и с центральным каналом для бойка ударного устройства объекта потребителя. В корпусе после крышки последовательно расположены: плоский эластичный элемент, заряд из безазидного газогенерирующего состава, например на основе калиевой селитры, имеющий на переднем торце центральное глухое цилиндрическое отверстие для размещения воспламенительной навески, например дымного ружейного пороха, при этом между боковой поверхностью заряда и корпусом имеется технологический зазор, и монолитный газопроницаемый фильтр-охладитель из инертного материала. Недостатками этого технического решения являются недостаточная безопасность, надежность, высокие температура и давление вырабатываемых газов, невозможность регулирования процесса горения, который реализуется как объемное горение, что обусловлено конструктивными особенностями, а именно использованием капсюля в качестве инициатора воспламенителя и навески дымного ружейного пороха в качестве воспламенителя, а также наличием между боковой поверхностью заряда и корпусом технологического зазора, обуславливающего сгорание в режиме всестороннего горения.

Раскрытие изобретения

В основу изобретения поставлена задача создания конструкции безазидного автономного быстродействующего генератора рабочих газов, обеспечивающего минимальные значения температуры газов, времени работы, перепада давления по своду горения, отвечающего условиям надежности, безопасности и стабильности работы при одновременной доступности составляющих его комплектующих частей. Технический результат заключается как в увеличении арсенала предлагаемых устройств генераторов холодных газов, так и в расширении их функциональных возможностей.

Указанный технический результат достигнут тем, что в известном устройстве, содержащем наружный металлический цилиндрический корпус, герметично скрепленный закаткой с крышкой, размещенные внутри корпуса заряд твердого химического вещества из безазидного газогенерирующего состава с центральным глухим цилиндрическим каналом, выполненным со стороны торца, обращенного к крышке, и воспламенитель, причем между крышкой и торцом заряда помещен плоский эластичный элемент, согласно изобретению наружный металлический корпус дополнительно оборудован внутренним перфорированным корпусом, скрепленным с крышкой методом закатки и размещенным так, что между наружным корпусом и внутренним перфорированным корпусом образован кольцевой щелевой газовод, заряд твердого химического вещества из безазидного газогенерирующего состава с центральным глухим цилиндрическим каналом выполнен пористым и газопроницаемым из требуемых веществ в требуемой пропорции, в его канале размещен воспламенитель, выполненный гранулированным, при этом канальный пористый газопроницаемый газогенерирующий заряд установлен без зазора внутри перфорированного корпуса одним торцом на крышку с плоским эластичным элементом, а другим торцом в жестяной стакан с глухим днищем, которым снабжен внутренний перфорированный корпус, наружный металлический корпус закрыт заглушкой-рассекателем с насечками, соединенной с ним закаткой, на крышке снаружи размещен герметичный стыковочный узел.

Кроме того, предусмотрено следующее.

Выполнение канального пористого газопроницаемого заряда из безазидного газогенерирующего состава требуемых веществ в требуемой пропорции, обеспечивающее возможность создания процесса его горения не объемным, а послойным, инициируемым искусственным перепадом давления между начальной поверхностью, поверхностью воспламенения и конечной поверхностью, поверхностью истечения генерируемых газов из исходного состава, создаваемым воспламенителем, и включающего, например, новолачную фенолформальдегидную смолу, нитрат калия, карбонат магния основной, мочевину и графит в требуемой пропорции.

Выполнение герметичного стыковочного узла с уплотнителем и обеспечением возможности соединения через уплотнитель линии электрозапуска инициатора воспламенителя с устройством сигнально-пусковым автономным автоматическим, например УСПАА-101.

Выполнение плоского эластичного элемента в виде резинового температурного антивибрационного амортизатора.

Выполнение инициатора воспламенения в виде электрической спирали с нанесенным на нее слоем нитролака, смешанного с воспламенительным составом.

Подготовка, формование и изготовление канального пористого газопроницаемого заряда в специальной пресс-форме и/или непосредственно в корпусе газогенерирующего устройства с приложением давления (нагрузки) требуемой величины.

Краткое описание чертежей

Сущность изобретения поясняется графическими материалами, фиг. 2, 3, где представлен общий вид конструктивного исполнения предлагаемого технического решения газогенератора холодных рабочих газов соответственно в исходном состоянии и в состоянии срабатывания. Следует отметить, что изобретение поясняется описанием одного из примеров его осуществления, а именно для автономного автоматического модуля порошкового пожаротушащего (ААМПП).

Позициями на чертежах обозначены:

1 - крышка

2 - герметичный стыковочный узел

3 - электроввод

4 - уплотнитель электроввода

5 - плоский эластичный элемент

6 - воспламенитель

7 - наружный корпус

8 - инициатор воспламенения

9 - внутренний корпус

10 - газогенерирующий заряд

11 - стакан

12 - заглушка - рассекатель

13 - кольцевой щелевой газовод

14 - ребро жесткости

15 - насечка

Пример осуществления изобретения

Предлагаемая конструкция газогенератора содержит крышку 1 с установленным на ней снаружи герметичным стыковочным узлом 2 с электровводом 3 и уплотнителем 4 электроввода, плоский эластичный элемент 5. С крышкой 1 соединены методом закатки наружный корпус 7 и внутренний корпус 9. Наружный корпус 7 выполнен цельным, а внутренний корпус 9 - с перфорированной боковой поверхностью и установлен внутри наружного корпуса 7 коаксиально с образованием кольцевого щелевого зазора между их боковыми поверхностями - кольцевого щелевого газовода 13. Внутри корпуса 9 с перфорированной боковой поверхностью установлен газогенерирующий заряд 10, который выполнен из безазидного состава газопроницаемым и пористым. Следует отметить, что безазидный состав сформирован из требуемых веществ в требуемой пропорции и включает, например, новолачную фенолформальдегидную смолу, нитрат калия, карбонат магния основной, мочевину и графит в требуемой пропорции. Заряд сформирован в специальной пресс-форме и/или непосредственно в корпусе газогенерирующего устройства с приложением давления (нагрузки) требуемой величины для придания требуемых геометрических и качественных свойств, в частности требуемого уровня пористости, вплоть до сквозной пористости. Газогенерирующий заряд 10 снабжен центральным глухим цилиндрическим каналом, выполненным со стороны торца заряда 10, обращенного каналом к крышке 1 и предназначенным для размещения в нем воспламенителя 6 и инициатора воспламенения 8. При этом канальный пористый газопроницаемый газогенерирующий заряд 10 установлен без зазора внутри перфорированного корпуса 9 одним торцом на крышку 1 с плоским эластичным элементом 5, а другим торцом в стакан 11, которым снабжен внутренний перфорированный корпус 9. Стакан 11 выполнен жестяным тонкостенным с глухим днищем, предназначен для улавливания жидких продуктов сгорания. Между крышкой 1 и торцом заряда 10 помещен плоский эластичный элемент 5, который выполнен как резиновый температурный антивибрационный амортизатор. Воспламенитель 6 выполнен как гранулированный засыпной, инициатор воспламенения 8 размещен внутри него по центру канала в заряде 10. Инициатор воспламенения 8 выполнен в виде протяженной по длине канала в заряде 10 электрической спирали с нанесенным на нее слоем нитролака, смешанного с воспламенительным составом. Наружный металлический корпус закрыт методом закатки заглушкой-рассекателем 12.

Заглушка-рассекатель 12 оборудована насечками 15, расположенными между ребрами жесткости 14 по окружности на удалении от центра. Заглушка-рассекатель 12 предназначена для подачи выходных газов из газогенерирующего устройства в МПП и обеспечения хорошего вспушивания пожаротушащего порошка в МПП, куда подаются выработанные холодные газы с выхода газогенерирующего устройства. Заглушка-рассекатель 12, благодаря предлагаемому конструктивному исполнению не только формирует направление газового потока, а также исключает попадание порошка внутрь газогенератора.

Предлагаемое газогенерирующее устройство для работы в составе ААМПП подготавливают следующим образом.

Сборку газогенератора проводят в указанной ниже последовательности:

- провода электроввода 3 инициатора воспламенения 8 пропускают через уплотнитель 4 и присоединяют в стыковочном узле 2 с проводами от устройства сигнально пускового УСПАА - 101,

- уплотнитель 4 вставляют в конусную выемку в крышке 1,

- в канал заряда 10 помещают инициатор воспламенения 8 и засыпают гранулированный воспламенитель 6,

- во внутренний перфорированный корпус 9 вставляют жестяной стакан 11 с глухим днищем для сбора расплавленных продуктов горения,

- во внутренний перфорированный корпус 9 вставляют заряд 10,

- в упор с днищем стакана 11 устанавливают заглушку- рассекатель 12,

- закатывают наружный металлический корпус 7 в паз заглушки-рассекателя

12.

Работа газогенератора в составе автономного автоматического модуля порошкового пожаротушащего осуществляется следующим образом.

При возникновении пожара и достижении пороговой температуры (Т=72, 93, 110°С) автономно и автоматически срабатывает устройство сигнально - пусковое УСПАА-1, размещаемое над возможным местом возникновения пожара. Оно вырабатывает электрический импульс (3А, 1ms), который посредством двухканальной электролинии, пропущенной через уплотнитель 4, передается на электрическую спираль инициатора воспламенения 8, расположенную внутри воспламенителя 6 по всей длине центрального глухого канала в заряде 10, где воспламеняет нанесенный на спираль слой нитролака, смешанного с воспламенительным составом. Воспламененная по всей длине канала заряда 10 инициирующая смесь передает тепловой импульс гранулированному воспламенителю 6 и далее послойно - от центра, начальной поверхности воспламенения, к основному пористому газопроницаемому газогенерирующему заряду, по всей длине канала, последовательно от центра до слоев заряда, примыкающих к внутреннему перфорированному корпусу 9 - конечной поверхности горения, поверхности истечения генерируемых газов из исходного состава. При этом газообразные и жидкие продукты горения проходят через слои исходного пористого газопроницаемого заряда 10, где охлаждаются до температуры, равной начальной температуре элементов газогенератора и нагревают слои, расположенные впереди фронта горения до температуры воспламенения исходного заряда 10. Далее газы проходят по кольцевому газоводу 13, образованному стенками наружного 7 и перфорированного 9 корпусов, где дополнительно охлаждаются. Достигая заглушку-рассекатель 12, газы вскрывают ее своим давлением по насечкам 15, края донышка заглушки-рассекателя 12 по насечкам 15 между ребрами жесткости 14 отрываются и отгибаются под углом, создавая таким образом рассекатель и образуя далее при полном раскрытии - фиг. 3 - проход для охлажденных рабочих газов из кольцевого газовода 13 газогенератора с формированием направленного газового потока в модуль МПП. Далее газы, истекая в объем модуля с пожаротушащим порошком и создавая избыточное давление, вскрывают мембрану модуля и за счет измененной конфигурации заглушки-рассекателя 12, обеспечивают эффективное истечение его в зону пожара. Жидкие продукты, образующиеся внутри газогенератора в незначительном количестве в процессе происходящего послойного горения, отделяются от газов и стекают вниз в жестяной стакан 11.

Обобщая сказанное, происходящий процесс формулируется так. В предлагаемой конструкции газогенератора происходит выделение газов из заряда, сгорающего в условиях спутной фильтрации газообразных продуктов сгорания через пористый газопроницаемый слой в сторону периферийных слоев, сопровождаемой их очисткой от конденсированных (жидких, с температурой, не выше температуры их кипения во избежание перехода послойного горения в объемное и твердых) продуктов, остающихся на высокопористом проницаемом каркасе исходного состава и передающих ему за счет интенсивного теплообмена часть своего тепла, что способствует воспламенению и горению низкокалорийных составов, создающих при горении рабочее давление низкотемпературного рабочего газа в автономных автоматических модулях противопожарных порошковых (ААМПП).

Генератор рабочих газов предлагаемой конструкции, выполненный на основе требуемых безазидных композиций и пористых газопроницаемых газогенерирующих зарядов с заданной геометрией и структурой, в том числе сквозной пористостью, обладает улучшенными эксплуатационными свойствами за счет возможности организации процесса горения в условиях спутной фильтрации газообразных продуктов сгорания через пористый газопроницаемый слой в сторону периферийных слоев. В результате обеспечены минимальные значения: времени работы, не более 3 с, перепада давления по своду горения, не выше 1,5 МПа, и температуры газов, не выше 373 К.

Благодаря введенным существенным отличительным признакам в предлагаемом газогенерирующем устройстве, а именно:

- оборудование наружного металлического корпуса внутренним перфорированным корпусом, скрепленным с крышкой методом закатки и размещенным так, что между наружным корпусом и внутренним перфорированным корпусом образован кольцевой щелевой газовод,

- выполнение заряда твердого химического вещества из безазидного газогенерирующего состава с центральным глухим цилиндрическим каналом пористым и газопроницаемым из требуемых веществ в требуемой пропорции,

- выполнение воспламенителя гранулированным,

- размещение канального пористого газопроницаемого газогенерирующего заряда без зазора внутри перфорированного корпуса одним торцом на крышку с плоским эластичным элементом, а другим торцом в жестяной стакан с глухим днищем, которым снабжен внутренний перфорированный корпус,

- оборудование заглушкой-рассекателем с насечками и ребрами жесткости, соединенной с ним закаткой,

- оборудование герметичным стыковочным узлом, размещенным на крышке снаружи,

- выполнение газогенерирующего состава из требуемых веществ в требуемой композиции и выполнение пористого газопроницаемого заряда из этого газогенерирующего состава с характеристиками, обеспечивающими возможность создания процесса его горения не объемным, а послойным, инициируемым искусственным перепадом давления между начальной поверхностью, поверхностью воспламенения и конечной поверхностью, поверхностью истечения генерируемых газов из исходного заряда, создаваемым воспламенителем, при этом безазидный газогенерирующий состав содержит новолачную фенолформальдегидную смолу, нитрат калия, карбонат магния основной, мочевину и графит в требуемой пропорции.

- выполнение герметичного стыковочного узла с уплотнителем и обеспечением возможности соединения через уплотнитель линии электрозапуска инициатора с устройством сигнально-пусковым автономным автоматическим, например УСПАА-101,

- выполнение плоского эластичного элемента в виде резинового температурного антивибрационного амортизатора,

- выполнение инициатора воспламенения в виде электрической спирали с нанесенным на нее слоем нитролака, смешанного с воспламенительным составом,

- изготовление заряда в специальной прессформе и/или непосредственно в корпусе газогенерирующего устройства с приложением давления (нагрузки) требуемой величины для придания характеристик, обеспечивающих возможность создания требуемого процесса его горения в условиях спутной фильтрации,

поставленная задача решена, и получен технический результат.

Создана конструкция автономного быстродействующего генератора рабочих газов, обеспечивающего минимальные значения температуры газов, времени работы, перепада давления по своду горения, отвечающего условиям надежности, безопасности и стабильности работы при одновременной доступности составляющих его комплектующих частей с достижением технического результата - увеличения арсенала предлагаемых устройств генераторов холодных газов и расширения их функциональных возможностей.

Как видно из вышеизложенного, в разработанном решении достигнуты новое качество и обеспечена новая возможность, которые не были присущи известным устройствам, а именно: создано новое газогенерирущее устройство с новыми свойствами - обеспечены минимальные значения времени работы, не более 3 с, перепада давления по своду горения, не выше 1,5 МПа, и температуры газов, не выше 373 К.

Таким образом, введение существенных отличительных признаков позволило достигнуть технического результата - расширения и арсенала и функциональных возможностей устройств при одновременном соблюдении условий безопасности, надежности, стабильности и доступности составляющих его комплектующих частей.

Проведенные натурные испытания подтвердили указанные возможности предлагаемого устройства. Предлагаемая конструкция газогенерирующего устройства прошла все этапы в процессе всесторонней отработки с проведением комплекса огневых, эксплуатационных и специальных испытаний с наработкой необходимого статистического материала, позволяющего гарантировать высокие стабильность и надежность работоспособности изделия как в автономном режиме, так и в составе объекта потребителя..

При анализе технического решения на соответствие критерию «новизна» выявлено, что часть признаков заявленной совокупности является новой, технических решений, совпадающих с совокупностью существенных признаков изобретения, не выявлено, что позволяет сделать вывод о соответствии изобретения условию патентоспособности «новизна». Таким образом, изобретение соответствует критерию «новизна». При этом техническое решение анализируемого объекта представляет собой новую совокупность признаков и нового технического свойства, а также представляет собой новое расположение, количество и связи элементов, с достижением положительного технического результата и явно не следует из уровня техники, а значит, есть соответствие условию патентоспособности по критерию «изобретательский уровень». Кроме того, посредством предлагаемого технического решения достигнут результат, удовлетворяющий существующим потребностям в подобных газогенерирующих устройствах. Проведенные маркетинговые исследования показали назревшую потребность в таком товаре на рынке. Условие патентоспособности «промышленная применимость» частично раскрыто в примере осуществления изобретения, изобретение может быть тиражировано, причем при соблюдении доступности составляющих его комплектующих частей. Предложенный газогенератор не вызывает затруднений при его изготовлении. Все узлы, детали, материалы производятся серийно промышленностью. Необходимость такого газогенерирующего устройства для промышленности не вызывает сомнений в силу его высоких потребительских свойств, обеспеченных высокими стабильностью и надежностью работы и удобством эксплуатации. Газогенерирующее устройство по изобретению не требует специальных мер в плане обеспечения пожаробезопасности и не оказывает отрицательного воздействия на окружающую среду.

Промышленная применимость

Разработана техническая документация, выполнены рабочие чертежи, изготовлены опытные образцы и проведены их успешные испытания. Высокие технические характеристики предлагаемого технического решения и достаточно низкая его цена обуславливают перспективу его широкого применения.

Источники информации

1. Газогенератор, преимущественно для огнетушителей. Заявка РФ №94005965/12, МПК 7 А62С 13/22, 1994 г.

2. Источники холодного газа. Технические условия №004475, ООО «Источник», г. Бийск, 29.04.2004 г.

3. Технический отчет о проведении испытаний автономного автоматического модуля порошкового пожаротушащего, ООО.«Гранит-центр», 2015 г.

4. Газогенерирующее устройство. Патент RU №2211063 С2, МПК 7 А62С 13/22, 27.08.2003, прототип.

Реферат

Изобретение относится к газогенерирующим устройствам с использованием канальных пористых газопроницаемых газогенерирующих зарядов, а именно к работающим на этих зарядах газогенераторам, с обеспечением воспламенения и горения низкокалорийных составов, создающих при горении рабочее давление низкотемпературного рабочего газа для систем вытеснения жидких и порошкообразных веществ, а также для изделий, в которых необходимо создать давление определенного уровня. Газогенерирующее устройство содержит наружный металлический цилиндрический корпус, герметично скрепленный закаткой с крышкой, размещенные внутри корпуса заряд твердого химического вещества из безазидного газогенерирующего состава с центральным глухим цилиндрическим каналом, выполненным со стороны торца, обращенного к крышке, и воспламенитель, причем между крышкой и торцом заряда помещен плоский эластичный элемент. Согласно изобретению наружный металлический корпус оборудован внутренним перфорированным корпусом, скрепленным с крышкой методом закатки и размещенным так, что между наружным корпусом и внутренним перфорированным корпусом образован кольцевой щелевой газовод, заряд твердого химического вещества из безазидного газогенерирующего состава с центральным глухим цилиндрическим каналом выполнен пористым и газопроницаемым из веществ и в композиции, выбранных в зависимости от области использования, в его канале размещен воспламенитель, выполненный гранулированным, при этом канальный пористый газопроницаемый газогенерирующий заряд установлен без зазора внутри перфорированного корпуса одним торцом на крышку с плоским эластичным элементом, а другим торцом в жестяной стакан с глухим днищем, которым снабжен внутренний перфорированный корпус, наружный металлический корпус закрыт заглушкой-рассекателем с насечками, на крышке снаружи размещен герметичный стыковочный узел. В результате газогенерирущее устройство обеспечивает минимальные значения времени работы не более 3 с, перепада давления по своду горения не выше 1,5 МПа и температуры газов, не выше 373 К, отвечает требованиям экологии, компактно, экономично и удобно в использовании. 5 з.п. ф-лы, 3 ил.

Комментарии