Контейнер, имеющий прямоугольное дно, и его изготовление - RU2194659C2

Код документа: RU2194659C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к контейнеру, имеющему прямоугольное дно, а также к способу его изготовления. Термин

"контейнер" относится к контейнеру, изготовленному из листов или пленки гибкого материала, которому придана приемлемая форма для содержания унитарных изделий, порошковых или гранулированных

материалов,

а также жидкостей.

ПРЕДПОСЫЛКИ СОЗДАНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Контейнеры, к которым относится настоящее изобретение, являются практичным и дешевым способом

упаковки товаров и

находят, таким образом, очень широкое применение в пищевой промышленности, хотя и не ограничиваются этой отраслью. Основные преимущества контейнеров заключаются в том, что они

просты в производстве,

дешевы и, как правило, пригодны для содержания самых разнообразных изделий. Такие контейнеры требуют минимального пространства при хранении и просто утилизируются.

Наиболее часто используемым видом контейнера является так называемый "пакет", который является листовым материалом, например бумагой, картоном, пластиком или слоистым материалом, сформированным в форме пакета или мешка.

В некоторых случаях пакеты образуют интегрально с дном. Однако такие пакеты не могут самостоятельно стоять и требуют для устойчивости внутреннего давления для своего содержимого. Кроме того, такие пакеты, как правило, являются овальными и, таким образом, менее устойчивыми, а также требуют больше складского помещения. Другим недостатком таких пакетов является то, что конструкция таких изделий неустойчива, и, таким образом, они могут терять устойчивость, если наполнены неполностью.

В настоящих описании и формуле изобретения термины "материал, поддающийся тепловой сварке" или "поверхность, поддающаяся тепловой сварке" применяют для определения пленок из пластика, например полиэтилена, полипропилена и других материалов, которые при нагреве плавятся и после этого могут сцепляться с другими такими слоями с помощью процесса, который далее в этом описании будет называться "сваркой". Термин "поддающийся тепловой сварке" в этой области техники относится также к "способности герметизироваться посредством тепловой сварки".

Типовые контейнеры получают из одного листа, сложенного в форме контейнера с перекрывающимися частями, которые затем склеивают или сваривают друг с другом. Такие контейнеры, как правило, не пригодны для содержания жидкостей и не имеют жесткой конструкции, в соответствии с чем они теряют устойчивость при частичном уменьшении содержимого. Кроме того, контейнеры, полученные в соответствии с известными до настоящего времени способами, как правило, относятся к пакетам или призматическим коробчатым контейнерам.

Целью настоящего изобретения является обеспечение нового и усовершенствованного контейнера и способа его изготовления, в которых вышеуказанные недостатки существенно уменьшены или устранены совсем.

КРАТКОЕ СОДЕРЖАНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В соответствии с настоящим

изобретением обеспечивается контейнер, представляющий

собой пакет, имеющий передний, задний и нижний листы, нижний лист выполнен из пленки, обе поверхности которой способны подвергаться тепловой

сварке, а задний и передний листы выполнены из пленки, по

меньшей мере внутренняя поверхность которой способна подвергаться тепловой сварке, нижний лист сложен вдоль его средней линии, при этом его

клапаны проходят вниз от линии сгиба и каждый из нижних

краев клапанов сварен с нижним краем переднего или заднего листа, боковые края переднего и заднего листов сварены друг с другом, причем между

двумя нижними частями сваренных краев расположены оба

боковые края нижнего сложенного листа, центральная часть нижнего листа имеет в развернутом виде по существу прямоугольную форму, образуя дно

контейнера, при этом центральные части нижних краев нижнего

листа образуют передний и задний края дна, а периферийные части нижнего листа образуют две перекрывающиеся треугольные части, нижние края

которых ограничивают два боковых края прямоугольного дна,

образуя при этом переднюю и заднюю стенки контейнера, проходящие от указанных переднего и заднего краев, и боковые стенки, проходящие от

указанных боковых краев, причем сварные края двух указанных

листов расположены приблизительно на средней линии боковых стенок, при этом конструкция зафиксирована посредством сварки двух

перекрывающихся периферийных треугольных частей друг с другом.

В соответствии с одним вариантом осуществления настоящего изобретения дно и стенки получены из цельного пленочного листа, имеющего обе поверхности, поддающиеся тепловой сварке. Для придания контейнеру, соответствующему настоящему изобретению, жесткости один или более усиливающих элементов, выполненных из материала, поддающегося тепловой сварке, или покрытые материалом, поддающимся тепловой сварке, приварены к нижней поверхности прямоугольного дна. Усиливающие элементы могут быть изготовлены из нескольких сегментов или могут быть однородной рамой, приваренной к внутренней поверхности стенок смежно их верхнему или нижнему краям.

Усиливающий элемент, приваренный к верхней части, может иметь форму и размеры, соответствующие форме и размерам прямоугольного дна, в соответствии с чем получали прямоугольный коробчатый контейнер. В альтернативном варианте усиливающий элемент может иметь любую форму или размеры. Если усиливающий элемент был прямоугольником большим дна, то получали усеченную прямоугольную пирамиду, пригодную для укладывания таких контейнеров один в другой.

В соответствии с другим вариантом осуществления настоящего изобретения жесткие удлиненные ребра, выполненные из материала, поддающегося тепловой сварке, или покрытые материалом, поддающимся тепловой сварке, приварены вдоль внутренних стенок контейнера с тем, чтобы придать ему жесткость.

В альтернативном варианте, жесткие ребра образованы интегрально с одним или более усиливающих элементов. Указанные жесткие ребра могут иметь разные формы, так что, когда они приварены к стенкам, контейнер приобретает форму, соответствующую указанным ребрам.

Настоящее изобретение дополнительно обеспечивает способ изготовления контейнера, представляющего собой пакет, имеющий передний, задний и нижний листы, нижний лист выполнен из пленки, обе поверхности которой способны подвергаться тепловой сварке, а задний и передний листы выполнены из пленки, по меньшей мере внутренняя поверхность которой способна подвергаться тепловой сварке, нижний лист сложен вдоль его средней линии, при этом его клапаны проходят вниз от линии сгиба, и каждый из нижних краев клапанов сварен с нижним краем переднего или заднего листа, боковые края переднего и заднего листов сварены друг с другом, причем между двумя нижними частями сваренных краев расположены оба боковых края нижнего сложенного листа, центральную часть нижнего листа раскладывают таким образом, что она имеет по существу прямоугольную форму, образуя дно контейнера, а две периферийные части образуют две перекрывающиеся треугольные части, которые сваривают друг с другом.

Другой аспект настоящего изобретения относится к непрерывным способам изготовления пакетов, пригодных для непрерывного производства контейнеров, соответствующих настоящему изобретению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящее изобретение

далее будет описано только с помощью примера со ссылкой на сопроводительные чертежи, на которых

фиг. 1

- изометрическое изображение с пространственным разделением компонентов основного

контейнера, соответствующего настоящему изобретению, в соответствии с первым этапом его изготовления;

фиг.2

- изометрическое изображение пакета, изготовленного в соответствии с настоящим

изобретением;

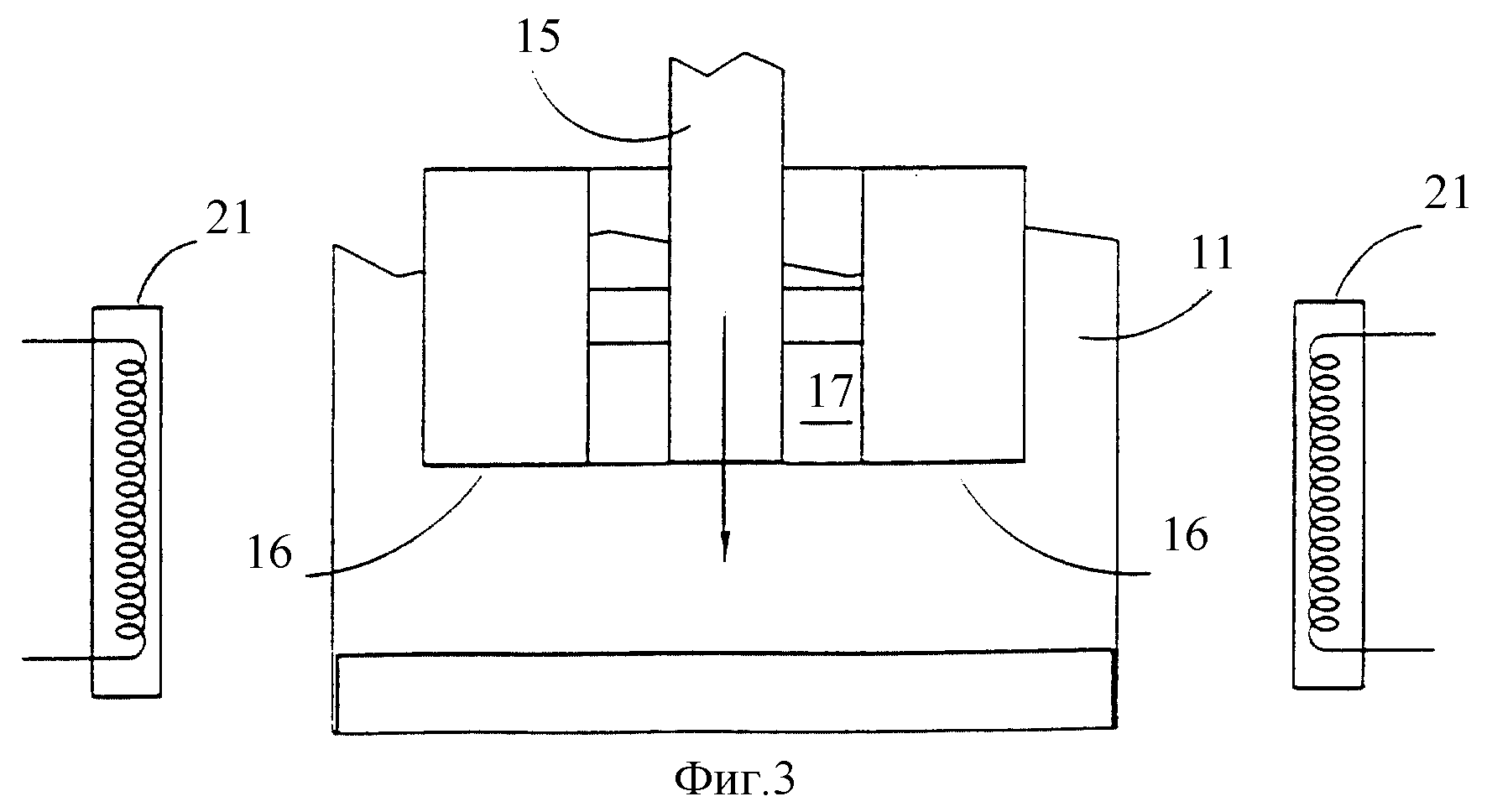

фиг.3 - иллюстрация того, как получена прямоугольная форма дна;

фиг. 4 - схематическая

иллюстрация способа сварки дна прямоугольной формы;

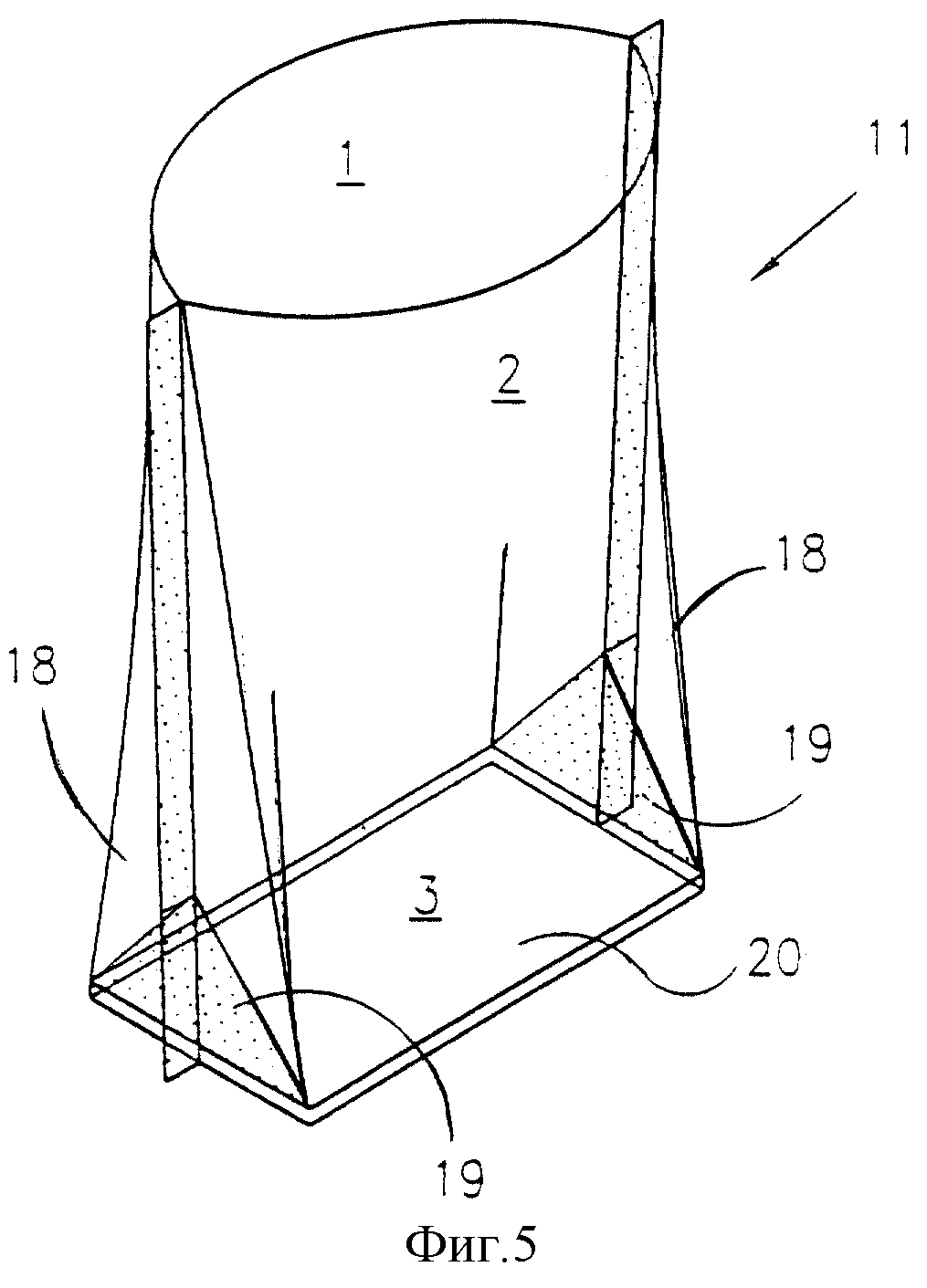

фиг. 5

- изометрическое изображение основной формы контейнера, соответствующего настоящему изобретению;

фиг. 6 - изометрическое

изображение с пространственным разделением деталей только нижней части

контейнера, соответствующего настоящему изобретению, и усиливающего элемента;

фиг. 7 - иллюстрация того, как

усиливающую раму, показанную на фиг.6, приваривали к прямоугольному дну контейнера;

фиг. 8 - изометрическое изображение контейнера, соответствующего настоящему изобретению, в котором верхние

края передней и задней стенок сваривали так, чтобы герметизировать контейнер;

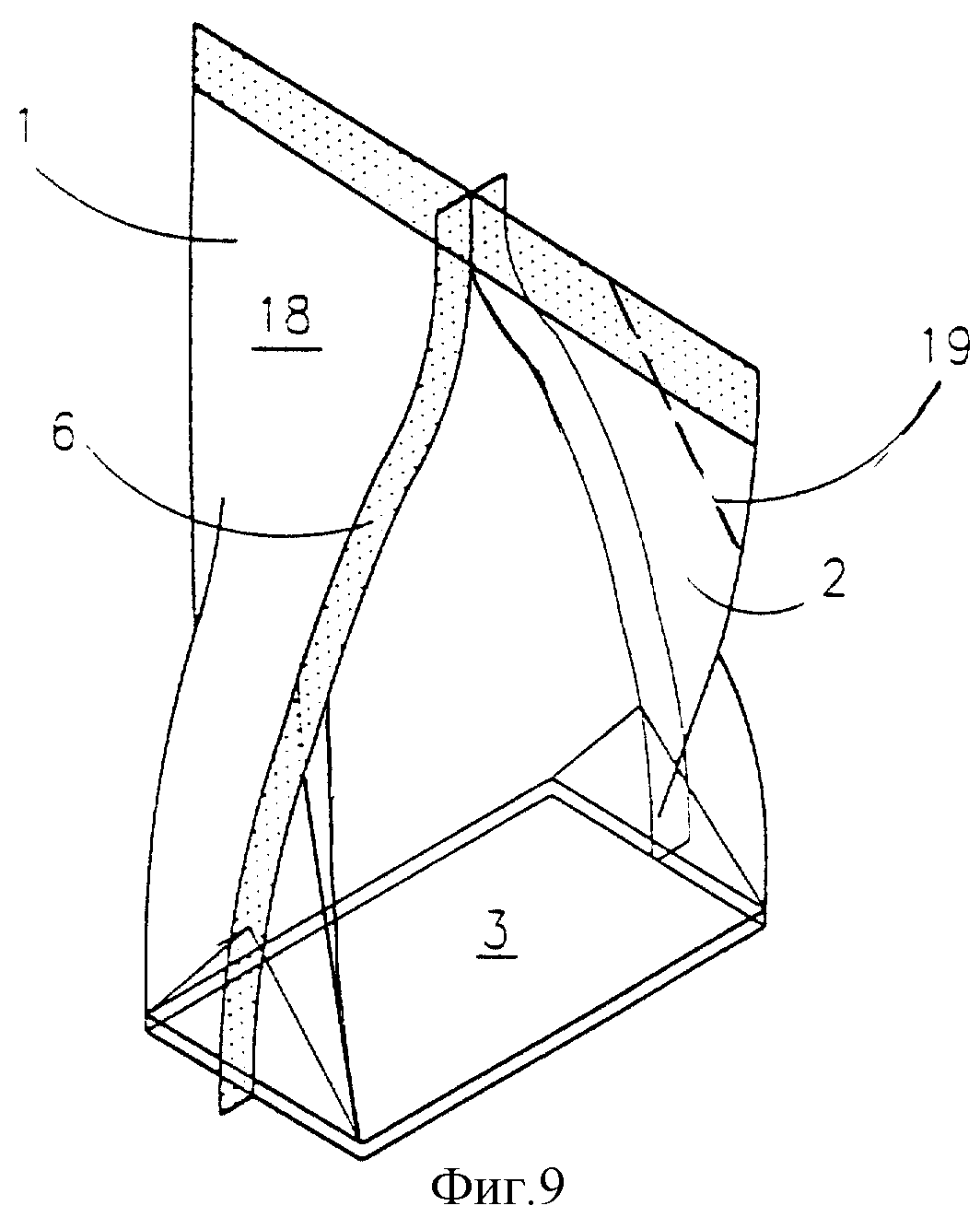

фиг. 9 - изометрическое изображение контейнера, соответствующего настоящему изобретению, в котором верхние края

боковых стенок сварены так, чтобы герметизировать контейнер;

фиг.10

- вертикальный вид спереди контейнера, показанного на фиг.9;

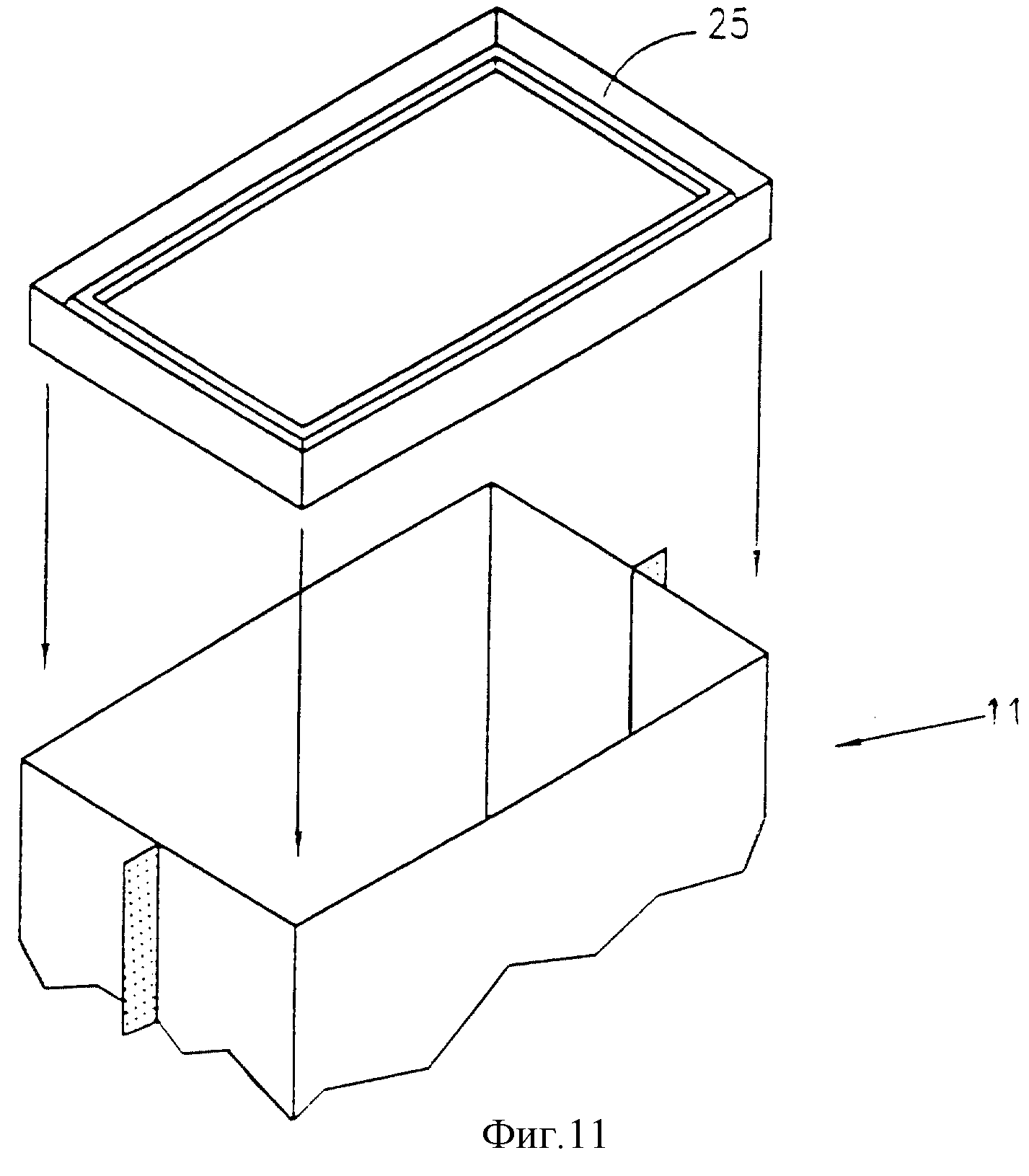

фиг. 11 - изометрическое изображение с

пространственным разделением деталей только верхней части контейнера, соответствующего

настоящему изобретению, и усиливающей рамы;

фиг.12 - изометрическое изображение контейнера,

соответствующего настоящему изобретению, имеющего форму перевернутой усеченной прямоугольной

пирамиды;

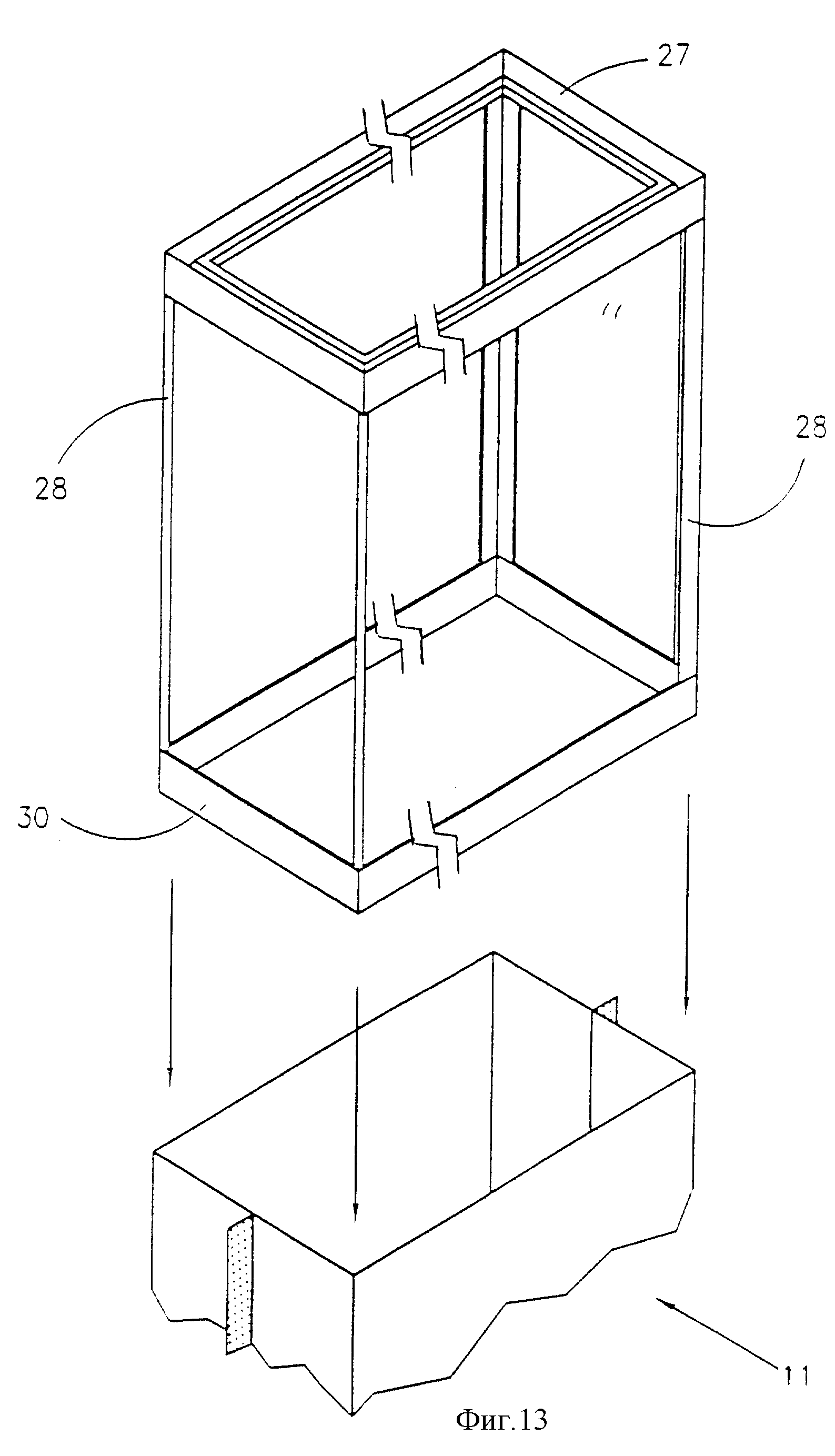

фиг.13 - изометрическое изображение с пространственным разделением деталей только

верхней части контейнера, соответствующего настоящему изобретению, имеющего прямоугольную

усиливающую раму, предусмотренную с интегральными удлиненными стойками, выступающими вниз;

фиг. 14

- изометрическое изображение с пространственным разделением деталей только верхней части

контейнера, соответствующего настоящему изобретению, имеющего прямоугольную усиливающую раму, предусмотренную

с коробчатой несущей конструкцией;

фиг.15 - изометрическое изображение контейнера,

соответствующего настоящему изобретению, в котором верхнее основание меньше прямоугольного дна;

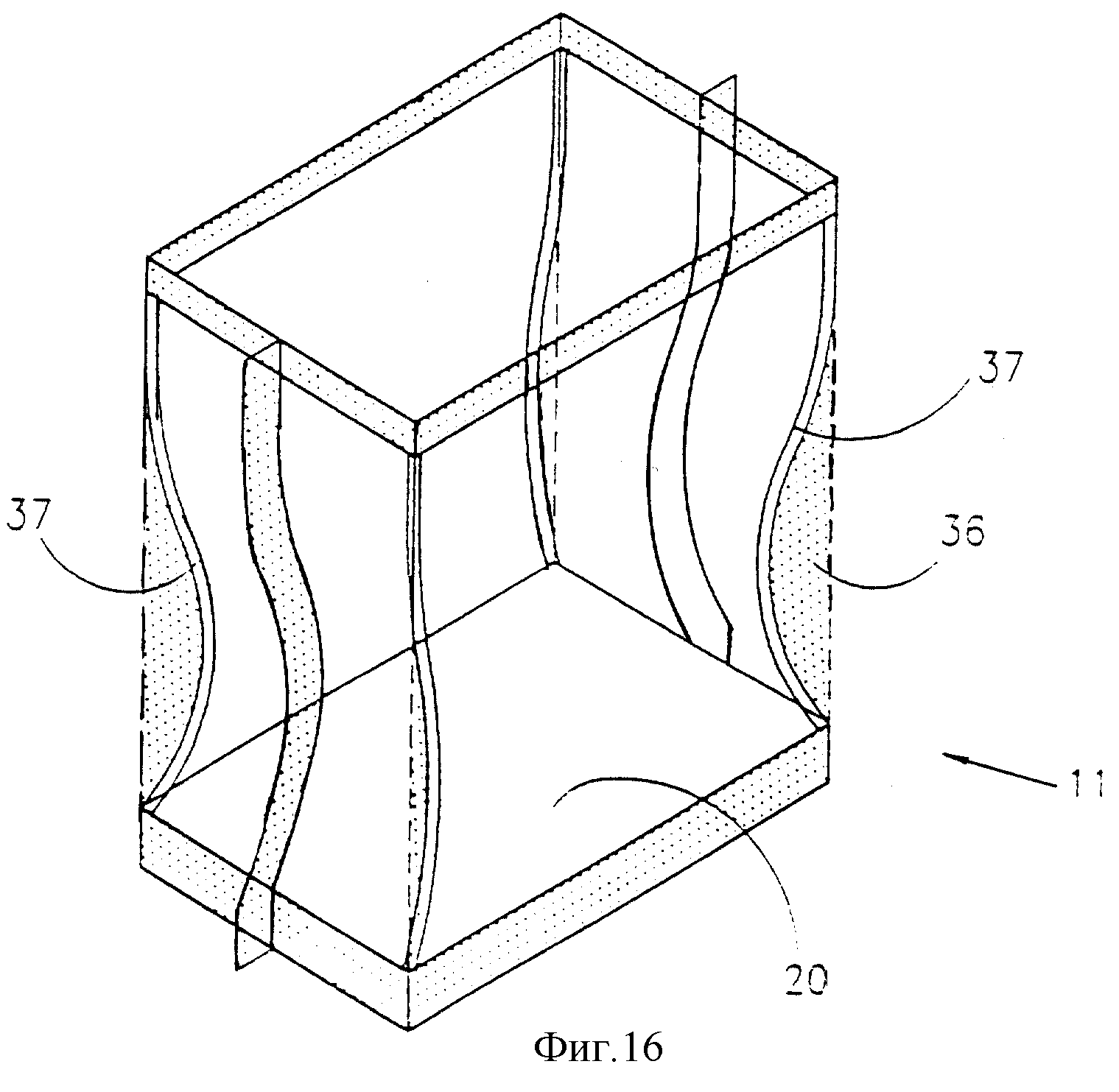

фиг.16 - изометрическое изображение контейнера, соответствующего настоящему изобретению,

образованного с более узкой средней частью;

фиг. 17A-D - изометрические изображения с

пространственным разделением деталей различных средств для герметизации или закрывания верхней части

контейнера;

фиг. 18 - изометрическое изображение другого варианта воплощения контейнера,

соответствующего настоящему изобретению;

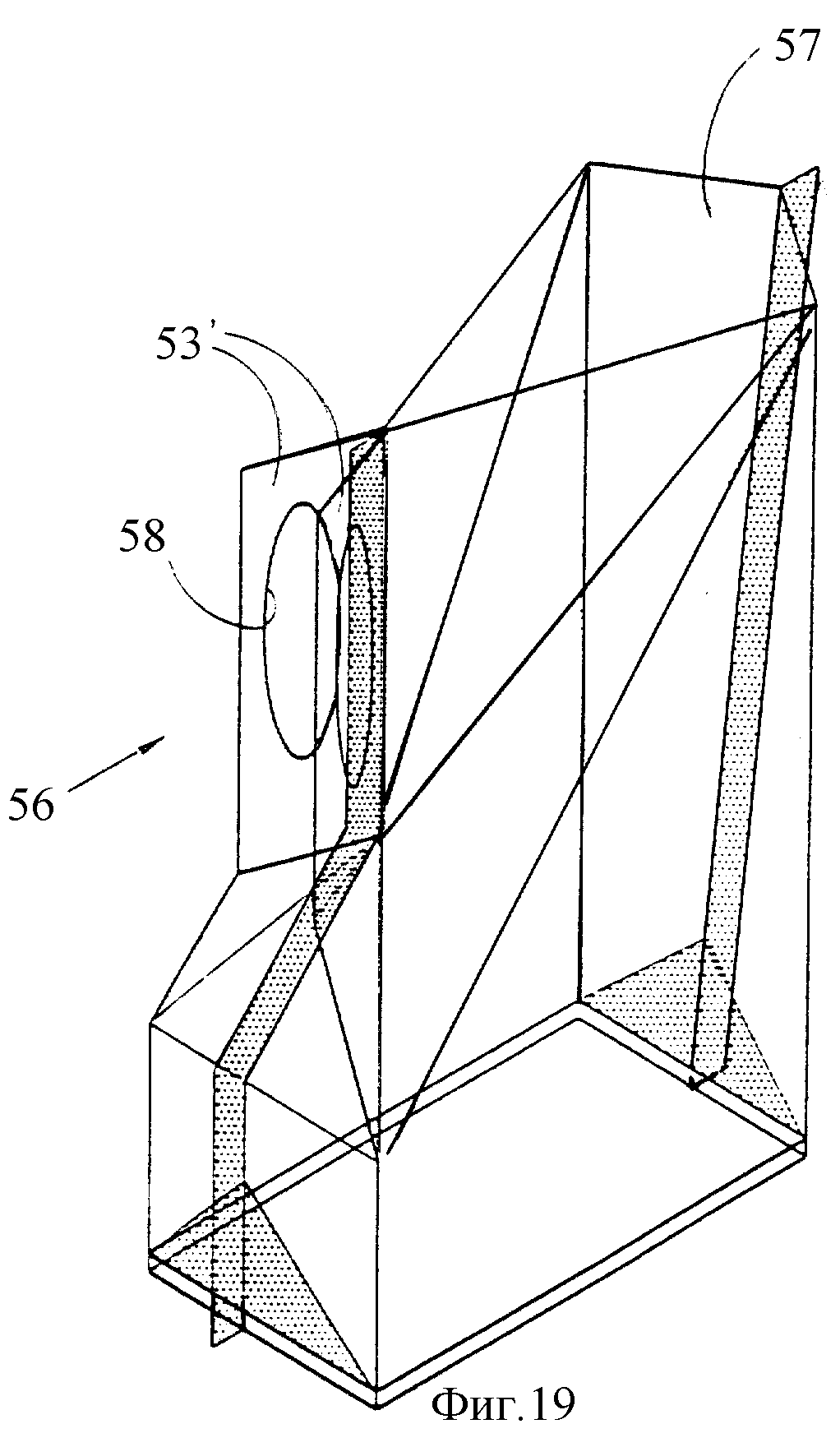

фиг. 19 - изометрическое изображение, иллюстрирующее

модификацию контейнера, соответствующего настоящему изобретению;

фиг. 20

- изометрическое частичное изображение этапа получения дна, соответствующего модификации настоящего изобретения;

фиг.21 - изометрическое частичное изображение модификации в соответствии с

изображением, показанным на фиг.20;

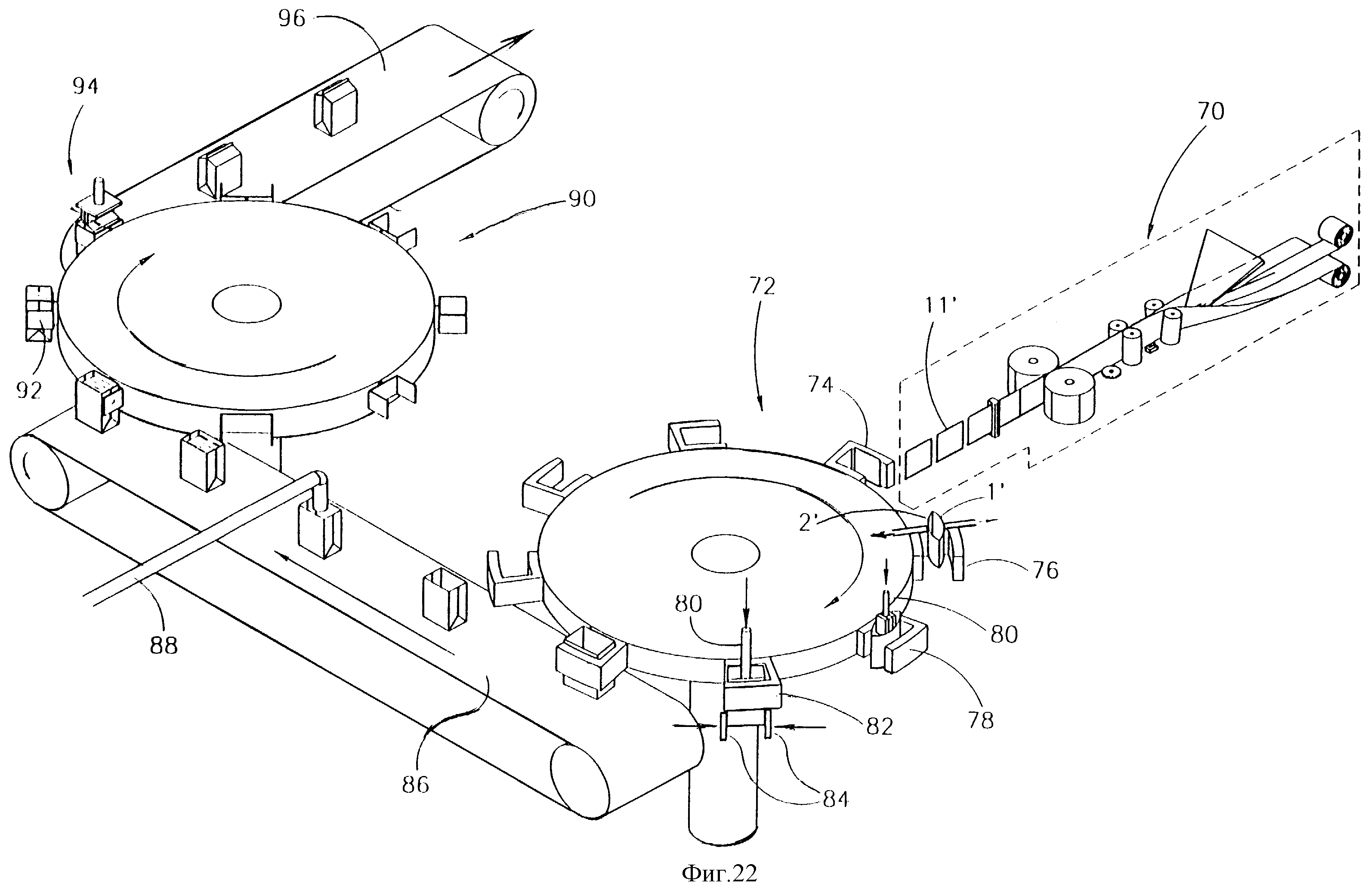

фиг. 22 - изометрическое изображение непрерывного процесса производства

контейнера в соответствии с вариантом осуществления настоящего изобретения;

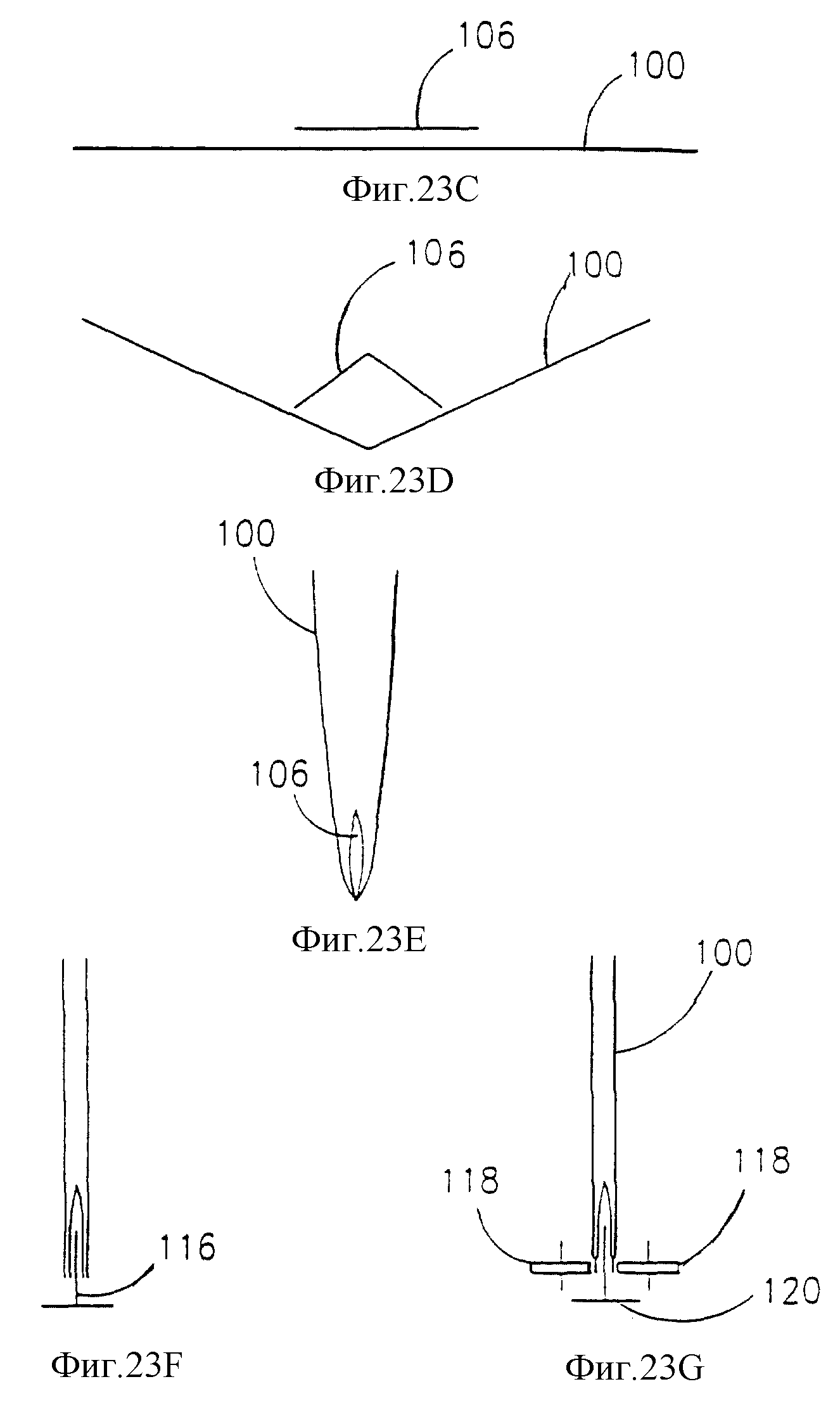

фиг.23А - изометрическое изображение одного процесса изготовления пакета для производства контейнера,

соответствующего настоящему изобретению;

фиг. 23В-G - схематические поперечные

сечения, сделанные на различных стадиях процесса, показанного на фиг.23А;

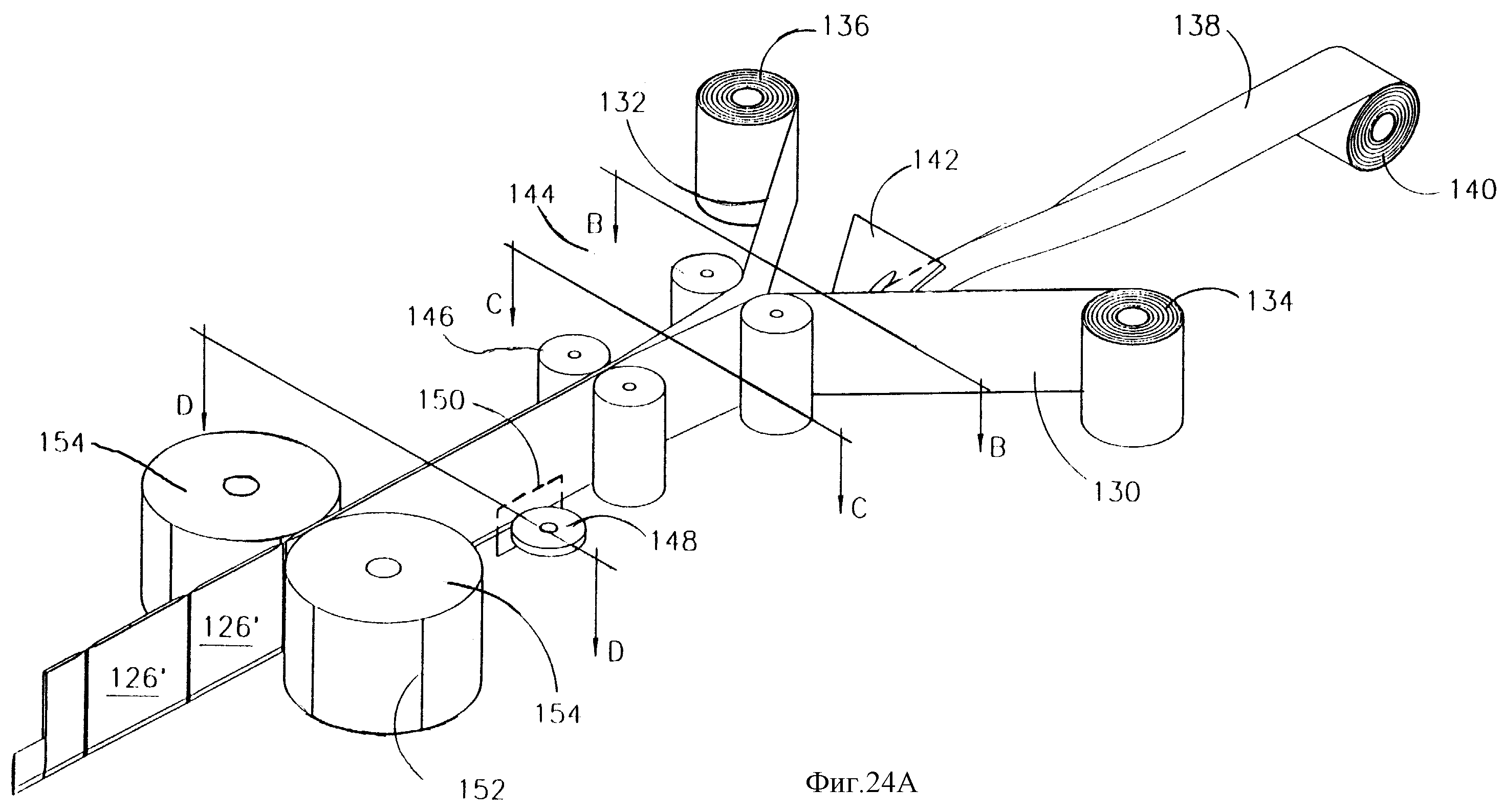

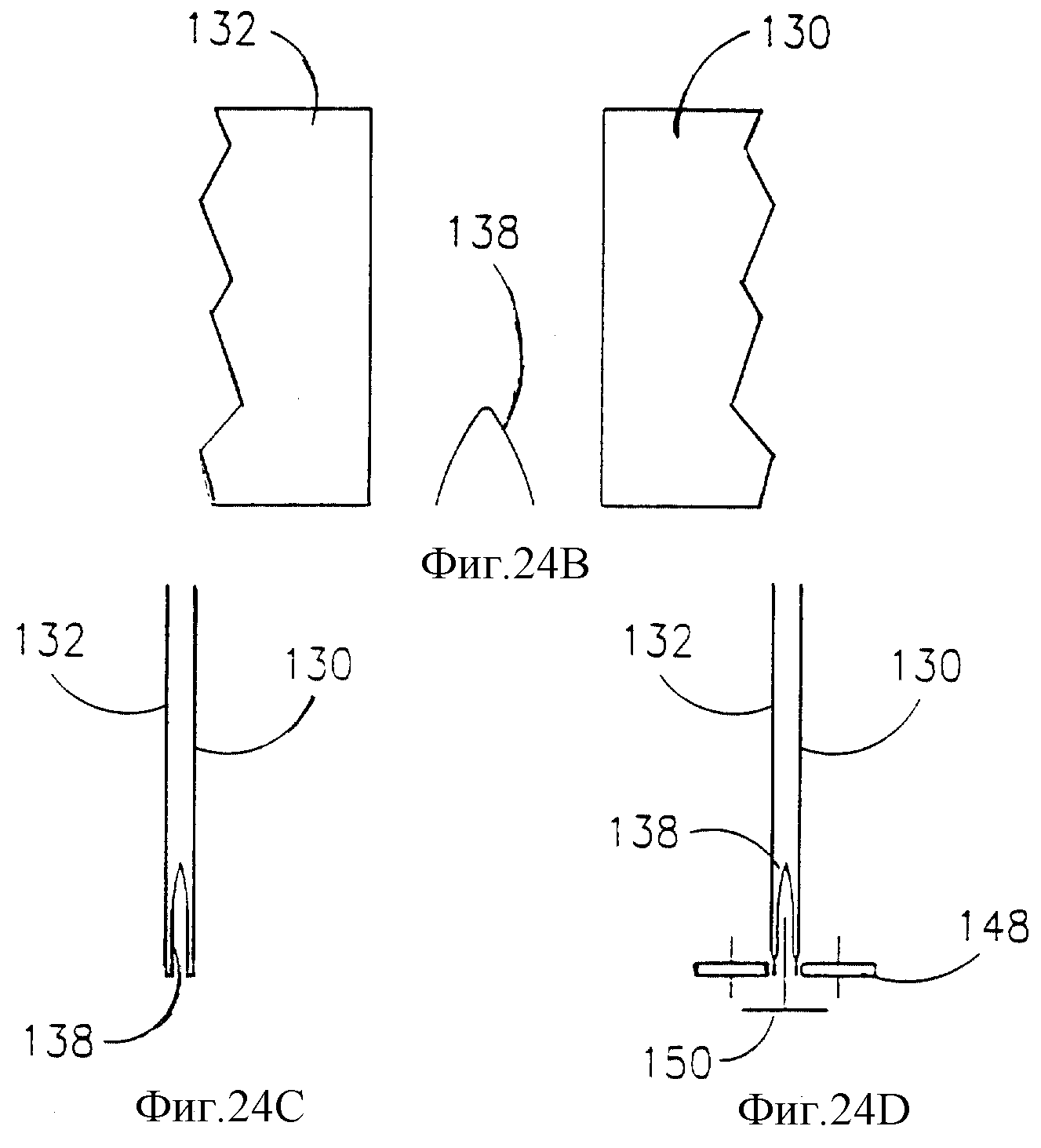

фиг.24А - изометрическое

изображение другого процесса изготовления пакета для производства контейнера,

соответствующего настоящему изобретению;

фиг. 24В-D- схематические поперечные сечения, сделанные на различных

стадиях процесса, показанного на фиг.24А;

фиг. 25А - изометрическое

изображение третьего процесса изготовления пакета для производства контейнера, соответствующего настоящему изобретению;

фиг. 25В-D - схематические поперечные сечения, сделанные на различных

стадиях процесса, показанного на фиг.25А;

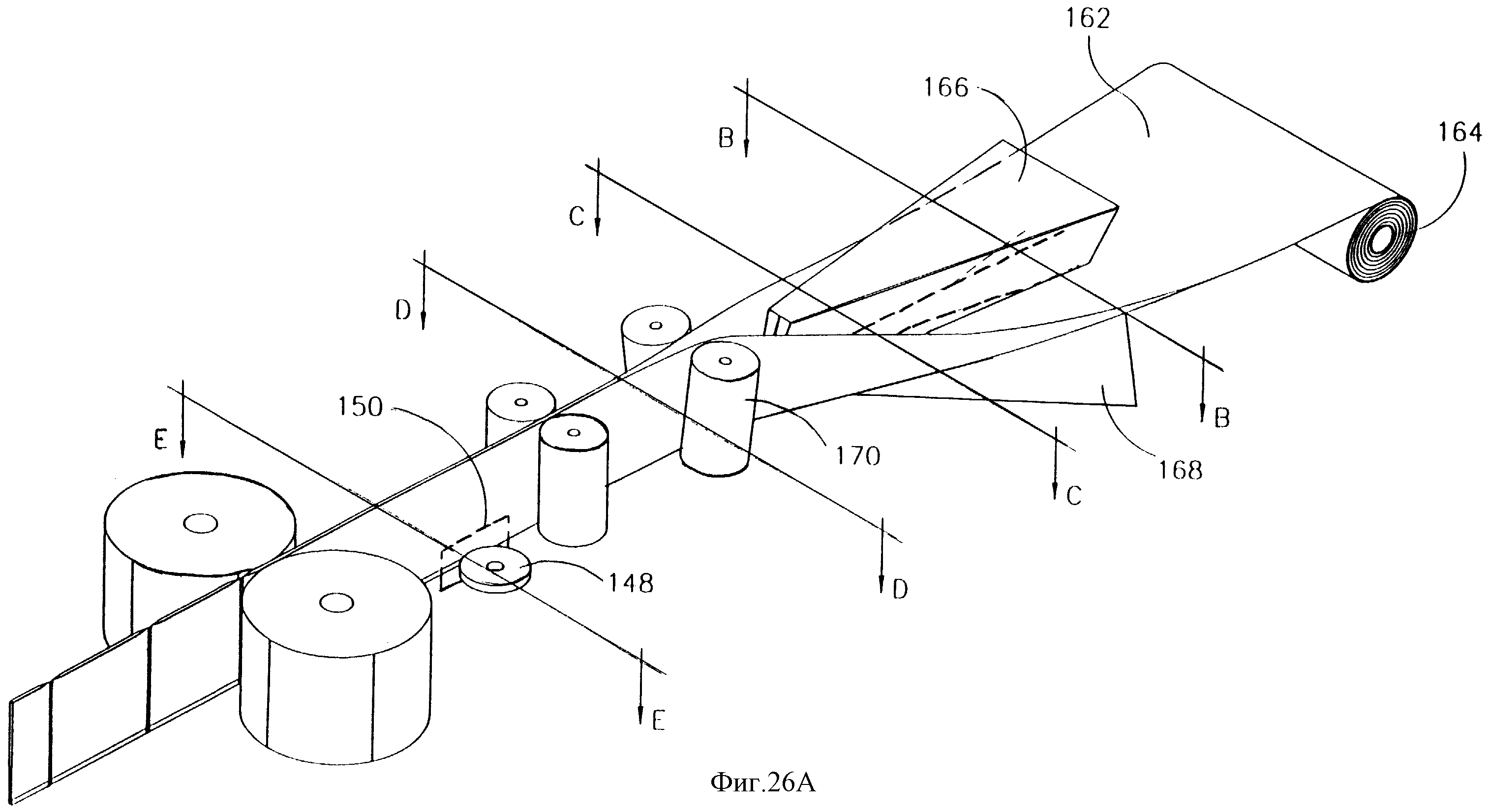

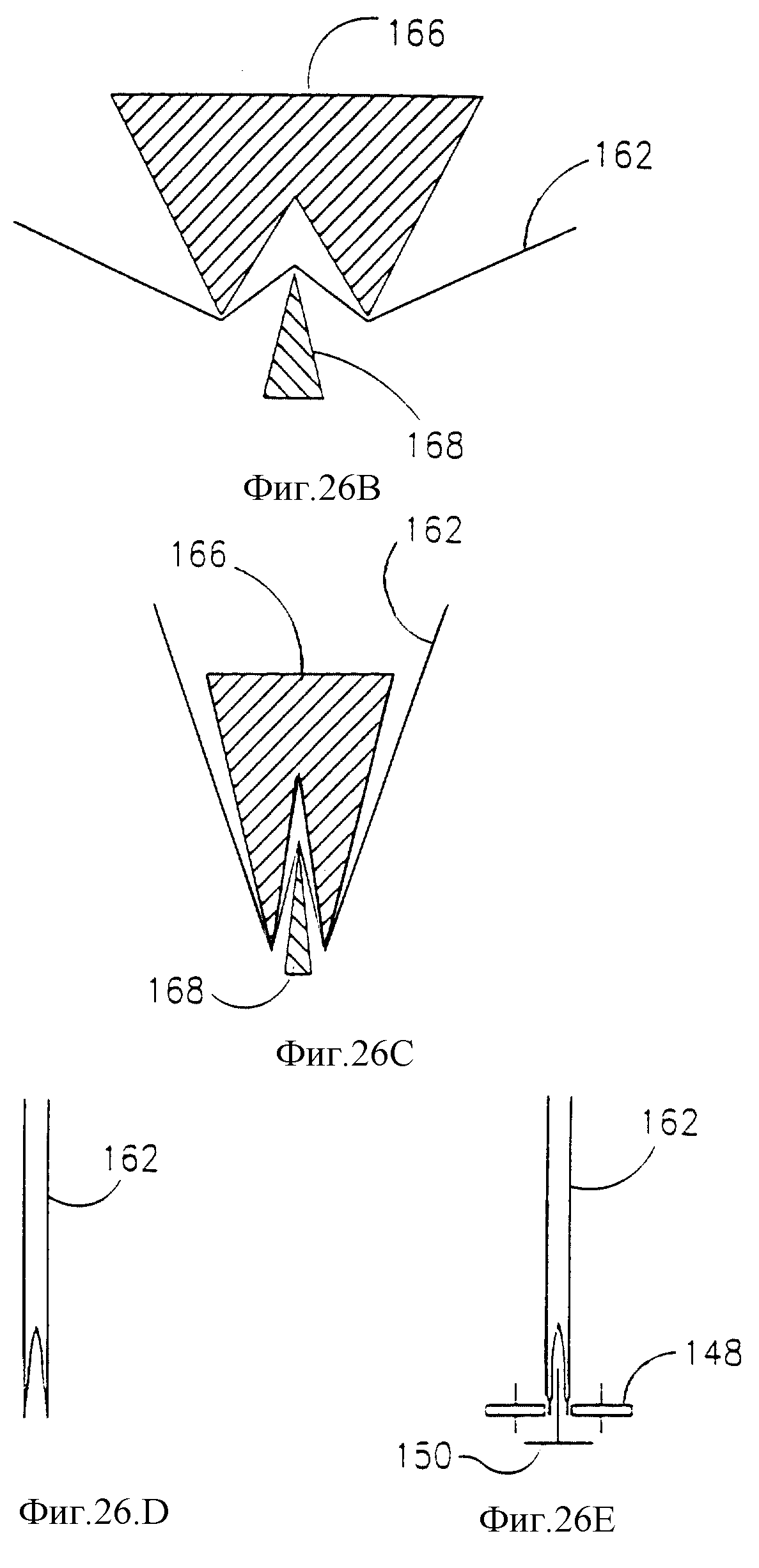

фиг. 26А - изометрическое изображение четвертого процесса изготовления

пакета для производства контейнера, соответствующего настоящему изобретению;

фиг. 26В-Е - схематические поперечные сечения, сделанные на различных стадиях процесса, показанного на фиг.26А.

ПОДРОБНОЕ ОПИСАНИЕ ХАРАКТЕРНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Как показано на фиг.1 и 2, два листа 1 и 2, имеющие по существу одни размеры, расположены,

обращенными лицевыми поверхностями друг к другу, причем эти лицевые

поверхности листов выполнены из материала, поддающегося тепловой сварке, или покрыты материалом, поддающимся тепловой сварке,

например полиэтиленом.

Третий лист 3 имеет такую же ширину, что и у листов 1 и 2 и выполнен из материала, поддающегося тепловой сварке, или покрыт на обеих поверхностях материалом, поддающимся тепловой сварке. Третий лист 3 сложен пополам и затем размещен между (первыми) двумя листами, причем его нижние края 4 совмещены с нижними краями 5 листов 1 и 2, а линия 7 сгиба - между листами 1 и 2.

В другом варианте вместо указанных трех отдельных листов 1, 2 и 3 использован один лист, как показано на фиг.1 пунктирными линиями, выполненный из материала, поддающегося тепловой сварке, или покрытый материалом, поддающимся тепловой сварке.

После этого боковые края 6 листов 1 и 2 сваривали, как известно само по себе, располагая боковые края 8 на сложенном листе 3 между указанными краями 6 листов 1 и 2.

На втором этапе нижние края 5 листов 1 и 2 сваривали с соответствующими нижними краями 4 листа 3. Сварку двух нижних краев 4 друг с другом предотвращали посредством введения между ними перед процессом сварки пластины 9, покрытой антиадгезионным материалом, например тефлоном или силиконом. В конце этого процесса образуется пакет, обозначенный общим ссылочным номером 11.

На фиг. 3-5 поясняется то, как образовано прямоугольное дно. Прямоугольный стержень 15 предусмотрен с элементами 16 и 17, покрытыми антиадгезионным материалом, установленными с возможностью выдвигаться вбок вдоль двух осей, перпендикулярных стержню. Затем стержень 15 вводили в пакет 11 и проталкивали вниз до тех пор, пока центральная часть третьего листа 3 не становилась по существу плоской на две пакета 11, в соответствии с чем получали плоское прямоугольное дно 20.

Как очевидно из фиг.5, после завершения этого этапа образовывали боковые стенки 18, а также две перекрывающиеся треугольные части 19, образованные из третьего листа 3 на каждой боковой поверхности контейнера и которые частично перекрывают боковые стенки 18. После этого, как видно на фиг.4, выдвигали элементы 16 и 17 стержня 15 для обтягивания дна пакета и прессования треугольных частей 19 к боковым стенкам 18.

Для фиксации прямоугольной формы дна треугольные части 19 должны быть приварены к боковыми стенкам 18. Тепло к этим треугольным частям прикладывали посредством электроподогреваемых площадок 21, известных самих по себе, а если необходимо - также от термоэлементов в стержне 15 (не показано). После отведения элементов 16 и 17, выполненных с возможностью выдвигаться, стержень 15 может быть извлечен из пакета и получается самостоятельно стоящий контейнер, имеющий прямоугольное дно, соответствующий настоящему изобретению.

В соответствии с другим вариантом осуществления, показанным на фиг.6, усиливающий элемент 22 выполнен из материала, поддающегося тепловой сварке, или покрыт материалом, поддающимся тепловой сварке, причем в характерном варианте осуществления этот элемент имеет форму прямоугольной рамы, пригнанной для сварки к нижней поверхности прямоугольного дна 20 так, как это подробно описано ниже. Как очевидно, усиливающий элемент имеет поперечное сечение в виде перевернутой буквы L для поддержания периферийной части дна. В альтернативном варианте он может быть выполнен с ребрами жесткости или быть плоской поверхностью или даже состоять из четырех отдельных прямоугольных элементов.

На фиг.7 схематически поясняется то, как усиливающий элемент 22 крепили к дну контейнера. Первый прямоугольный стержень 15, выполненный с возможностью увеличиваться в объеме, как описано со ссылкой на фиг.4, вводили в контейнер, а второй аналогичный прямоугольный стержень 15', выполненный с возможностью увеличиваться в объеме, располагали под усиливающим элементом 22. После этого стержни 15 и 15' увеличивали в объеме и прикладывали усилие в направлении навстречу друг другу, благодаря чему усиливающий элемент принимал заданное положение относительно контейнера, и прикладывали тепло посредством электроподогреваемых площадок 21, благодаря чему усиливающие элементы приваривали к контейнеру, как уже было описано выше. Тепло может также передаваться нагреваемыми площадками, выполненными интегрально со стержнями 15 и 15'.

На фиг. 8 иллюстрируется одни вариант осуществления герметизации контейнера посредством сварки верхних краев передней и задней стенок 1 и 2. В этом случае контейнер сохраняет свою прямоугольную форму дна.

На фиг. 9 и 10 иллюстрируется то, как контейнер герметизировали посредством сварки верхних краев боковых стенок 18 для получения специальной формы. Пунктирная линия показывает линию отрыва для разлива жидкости.

На фиг. 11 показаны верхняя прямоугольная часть контейнера 11 и прямоугольная усиливающая рама 25. Усиливающая рама 25 выполнена из материала, поддающегося тепловой сварке, или покрыта материалом, поддающимся тепловой сварке, и в процессе сборки обтянута в контейнере заподлицо с верхними краями и затем приварена к ним, в соответствии с чем контейнер принимает форму усиливающего элемента, становится жестким и не будет деформироваться.

Однако должно быть очевидно, что любые размеры и форма усиливающего элемента 25 могут быть использованы, пока он может быть надежно приварен к верхним краям контейнера. Должно быть также очевидно, что усиливающий элемент должен быть выполнен из материала, поддающегося тепловой сварке, или покрыт, как было описано выше, материалом, поддающимся тепловой сварке, или он может быть сделан из металла или другого приемлемого материала, который может быть прикреплен к контейнеру посредством сгибания через верхние края контейнера, и прикреплен к контейнеру посредством зажима или посредством других средств, известных самих по себе.

Контейнер 11, показанный на фиг.12, образован, как уже было описано, листами 1 и 2, выполненными из материала, например полиамида, который может быть вытянут при приложении тепла, причем листы покрыты или ламинированы материалом, поддающимся тепловой сварке. После этого выполненный с возможностью увеличиваться в объеме стержень, имеющий поперечное сечение прямоугольной пирамиды (не показано), полностью вводили в контейнер и увеличивали в объеме до тех пор, пока его боковые пластины не прижмутся к внутренним стенкам контейнера. Затем увеличенный в объеме стержень нагревали с помощью внутренних термоэлементов (не показано) до температуры, соответствующей пластической деформации слоистого материала, образующего стенки контейнера. После этого его медленно извлекали из контейнера, постепенно увеличивая поперечное сечение стержня, что приводило к тому, что контейнер принимал форму перевернутой усеченной прямоугольной пирамиды, как показано на фиг.12.

В альтернативном варианте форма прямоугольной пирамиды может быть получена в горячей среде вместо прямого приложения тепла к контейнеру, например в печи или туннеле с горячим воздухом или в их комбинации.

Затем к верхнему краю контейнера, как показано на фиг.12, приваривали прямоугольную усиливающую раму 25', имеющую большую проекцию, чем прямоугольное дно 20, придающую жесткость контейнеру.

Контейнер, показанный на фиг.12, пригоден для укладывания в аналогичных контейнерах, при уменьшении в соответствии с этим складского помещения, требуемого для хранения таких ненаполненных контейнеров.

На фиг.13 иллюстрируется то, как усиливающий элемент 27, выполненный из материала, поддающегося тепловой сварке, или покрытый материалом, поддающимся тепловой сварке, объединяли с четырьмя усиливающими стойками 28, выступающими вниз из углов рамы. Стойки 28 также являются выполненными из материала, поддающегося тепловой сварке, или покрытыми материалом, поддающимся тепловой сварке, и имеют длину, которая по существу равна внутренней длине контейнера. Раму 27, имеющую интегральные стойки 28, вводили в контейнер 11 и приваривали к контейнеру приложением тепла и давления посредством стержня, выполненного с возможностью увеличиваться в объеме (не показано), как уже было описано.

В соответствии с другим вариантом осуществления настоящего изобретения, как также показано на фиг. 13, вторая усиливающая рама 30 объединена на противоположном конце со стойками 28 и расположена параллельно относительно верхней усиливающей рамы 27, благодаря чему получали повышенную жесткость конструкции.

Как только стойки 28 приварены к контейнеру, последний становится также усиленным в своем осевом направлении, сохраняющим свою прямоугольную коробчатую форму даже при падении во время опорожнения.

Конструкция, показанная на фиг.14, отличается от конструкции, показанной на фиг.13, тем, что вместо четырех стоек 28 усиливающий элемент 27 выполнен интегрально с усиливающей коробчатой конструкцией, выполненной из материала, поддающегося тепловой сварке, или покрытой материалом, поддающимся тепловой сварке, и пригодной для монтажа в контейнере 11, прилегающей к стенкам контейнера. Усиливающую коробчатую конструкцию 29 предпочтительно приваривали к стенкам контейнера, но это не обязательно.

На фиг. 15 иллюстрируется контейнер, имеющий сужающиеся стенки. После образования контейнера 11, как уже было описано, прямые края 29 (иллюстрируемые пунктирными линиями) преобразовывали вдоль вогнутой линии 31, которая может иметь любую конфигурацию. Эти края сваривали вдоль линий 31 посредством горячих прижимных пластин (не показано), получая сужающуюся форму контейнера. Затем усиливающую раму 32 приваривали к верхней части контейнера, как было описано ранее, и лишние части сваренных клапанов 33 могли быть для придания эстетичного вида обрезаны смежно линии 31 сварки.

На фиг.16 показан контейнер, имеющий сужающуюся часть 36, расположенную вдоль контейнера, в соответствии с чем получали новый угловой край посредством прижима и сварки соответствующих частей боковых стенок со смежными передней и задней стенками аналогично тому, как это делали в варианте осуществления, показанном на фиг.15, и при необходимости удаляли лишние части 36.

На фиг. 17 иллюстрируется несколько средств для герметизации или для закрывания верхней части контейнера. Как показано на фиг.17А, рама 41, выполненная из материала, поддающегося тепловой сварке, или покрытая материалом, поддающимся тепловой сварке, предусмотрена с патрубком 42, рама 41 которого приварена или присоединена к раме 25, как было описано ранее. Содержимое контейнера потребляют через патрубок 42, который может быть закрыт посредством соответствующего уплотнения. Как показано на фиг.17В, алюминиевая фольга 43 заделана в раму 44, выполненную из материала, поддающегося тепловой сварке, или покрытую материалом, поддающимся тепловой сварке, которая обтянута внутри рамы 45. Раму 44 приваривали к раме 45, благодаря чему контейнер становился герметичным. При необходимости потребления содержимого контейнера алюминиевую фольгу 43 разрезали смежно раме 44 и удаляли, в соответствии с чем для повторного уплотнения и закрывания контейнера может быть предусмотрена приемлемая пластмассовая крышка.

Как показано на фиг 17С, контейнер уплотнен крышкой 46, предусмотренной с патрубком 47, в соответствии с чем крышку 46 непосредственно приваривали или иначе присоединяли к контейнеру 11, исключая применение усиливающей рамы 45.

Как показано на фиг.17D, фольгу 48, выполненную из алюминия или любого другого материала, пригодного для герметизации, и имеющую интегральную раму 49, непосредственно приваривали к верхним краям контейнера 11, исключая применение рамы 45, как показано на фиг.17С. Должно быть очевидным, что такая крышка может быть прикреплена к контейнеру посредством любого другого приемлемого средства, известного самого по себе.

На фиг. 18 показан другой вариант воплощения контейнера, у которого боковые стенки 18' состоят из по существу плоской части 51 и клинообразной части 52, состоящей из двух перекрывающихся клапанов 53 и промежуточной части 54.

На фиг. 19 показано то, как контейнер получали в форме кувшина с ручкой 56 и с сужением 57 для разливания. Ручку получали посредством формирования клинообразной части, как в варианте воплощения, показанном на фиг.18, и сварки перекрывающихся клапанов 53' друг с другой. После этого в каждом клапане 53' вырезали отверстие 58, причем указанные отверстия предназначены для захвата контейнера пальцами.

На фиг. 20 и 21 иллюстрируются этапы усиления дна контейнера, соответствующего другому варианту осуществления настоящего изобретения. После того как формирование контейнера закончено, как показано на фиг.5, вместо крепления усиливающего элемента 22 (как показано на фиг.20) в каждом углу юбки 61 дна делали прорезь 60. После этого части юбки складывали внутрь, как показано стрелками 62, и приваривали к нижней поверхности дна 20, благодаря чему дно становилось жестким и прочным.

Теперь рассмотрим фиг. 22-26, на которых схематически показаны этапы процесса производства контейнера, соответствующего настоящему изобретению, содержащего также средства для наполнения и герметизации.

Различные этапы производства и компоненты контейнера такие же, как показано на фиг.1-5, и соответственно аналогичные элементы и компоненты указаны аналогичными ссылочными номерами, соответствующими ссылочным номерам, приведенным на фиг. 1-5.

На фиг.22 приведена схема непрерывного процесса изготовления, наполнения и герметизации контейнера, соответствующего настоящему изобретению.

Первый этап, обозначенный в общем ссылочным номером 70, является этапом получения пакета 11'. Ниже подробно описано несколько характерных примеров этого этапа. После этого полученный пакет 11' достигает вращающегося рабочего участка, обозначенного общим ссылочным номером 72, содержащего захваты 74, которые могут быть, например, вакуумными площадками, известными самими по себе. Затем в позиции 76 листы 1' и 2' пакета 11' отделяются друг от друга посредством всасывающего средства.

Следующий этап, указанный ссылочным номером 78, содержит введение стержня 80, выполненного с возможностью увеличиваться в объеме, в пакет, и в позиции 82 центральная часть нижнего листа пакета раскладывается так, чтобы принять прямоугольную форму, а две периферийные части образуют две перекрывающиеся треугольные части, как было описано выше. Наконец, две сварочные площадки 84 приближаются к контейнеру сбоку и сваривают эти два перекрывающихся треугольника, чтобы зафиксировать форму контейнера, как было описано ранее.

Кроме того, к узлу 72 могут быть прибавлены рабочие места, например, для добавления усиливающих элементов, для придания контейнеру специальной конфигурации и так далее, как было уже описано ранее. Затем рабочий участок 72 выгружает контейнер на конвейерную ленту 86, перемещающую готовый контейнер к заправочной станции 88 для автоматического наполнения, известного самого по себе.

После этого наполненные контейнеры перемещаются на конвейерной ленте к участку герметизации, обозначенному общим ссылочным номером 90, на котором контейнеры захватываются соответствующими манипуляторами 92 и переносятся в устройство 94 для герметизации, где контейнеры герметизируются, например, посредством сварки верхних краев, как иллюстрируется на фиг. 8, или посредством любого другого приемлемого средства для герметизации, как описано с ссылкой на фиг.9, 10 или 17.

В конце этого этапа контейнеры готовы для употребления и перемещаются посредством конвейера 96 в упаковочное отделение (не показано).

На фиг.23A-G показан первый этап процесса, обозначенного ссылочным номером 70, в течение которого получают пакет 11'.

Первая пленка 100, имеющая верхнюю поверхность 102, покрытую материалом, поддающимся тепловой сварке, освобождается с разматывающегося рулона 104. Одновременно с этим вторая пленка 106, имеющая обе поверхности, которые покрыты материалом, поддающимся тепловой сварке, подается с разматывающегося рулона 108, расположенного в центре над первой пленкой 100 (как очевидно из фиг. 23С).

Центральная часть пленки затем всасывается в углубление 109 на краю треугольного формующего элемента 110 (как лучше видно на фиг. 23В и фиг. 23Е).

Пленки, позиционируемые роликами 112 и 114, проходят над ножом 116, посредством которого пленки режутся вдоль их нижнего края, и поперечное сечение пленок теперь похоже на сечение, показанное на фиг. 1.

Два нагретых ролика 118 расположены рядом друг с другом, между которыми проложена антиадгезионная пластина (например, из тефлона или силикона) 120. Когда пленки проходят между роликами 118, нижние края 4' и 5' листов свариваются и в виде слоистой структуры проходят между роликами 122, где она сваривается посредством горячих сварочных ребер 124, в соответствии с чем получается большое число соединенных пакетов 126, которые затем разделяются на участке 128 резания, как очевидно из фиг. 23А.

Как показано на фиг.24A-D, два листа 130 и 132, имеющие обращенные друг к другу поверхности, покрытые материалом, поддающимся тепловой сварке, подаются с разматывающихся рулонов 134 и 136 соответственно. Третий лист 138, имеющий две поверхности, поддающиеся тепловой сварке, подаются с разматывающего рулона 140.

Перед приближением к обращенным друг к другу пленкам 130 и 132, третья пленка 138 складывается пополам посредством треугольного элемента 142 с углублением, как описано со ссылкой на фиг.23В. Сложенный лист 138 (образующий дно) и листы 130 и 132 (образующие стенки) перемещаются после этого через позиционирующие ролики 144 и 146 и их нижние края свариваются сварочными роликами 148, между которыми проложена антиадгезионная пластина 150, как уже было описано.

Затем слоистая структура сваривается посредством сварочных ребер 152 роликов 154, в соответствии с чем образуются боковые края пакетов. И наконец, пакеты 126' отделяются друг от друга, как описано выше.

На фиг. 25A-D иллюстрируется процесс, по существу аналогичный процессу, показанному на фиг. 24A-D, за исключением того, что поддающаяся повторному уплотнению подобная застежке-молнии полоса 156 приваривается к верхним краям пакета сварочными роликами 158, причем между листами введена антиадгезионная пластина 160. Полученные с помощью этого процесса пакеты, а позднее контейнеры, как очевидно, могут, таким образом, много раз быть открыты и закрыты.

На фиг.26А-Е иллюстрируется то, как пакет, пригодный для получения контейнера, соответствующего настоящему изобретению, может быть получен из одного листа 162, имеющего обе поверхности, поддающиеся тепловой сварке, освобождаемого с разматывающегося рулона 164. Пленочный лист 162 перемещается между блоком 166, имеющим по существу W-образное поперечное сечение, и скользящим элементом 168 треугольного поперечного сечения, постепенно придающими пленке форму, как показано на фиг.26В-С, так что, когда пленка достигает позиционирующих роликов 170, она уже приобретает конфигурацию, иллюстрируемую на фиг. 1 (пунктирными линиями). С этого момента процесс продолжается, как уже было описано со ссылкой на фиг.23-25.

Квалифицированному в этой области техники специалисту должно быть очевидно, что, внося необходимые изменения, можно обеспечить любую комбинацию описанных выше вариантов осуществления.

Реферат

Изобретение относится к контейнеру, изготовленному из листов или пленки, и способу его изготовления. Контейнер представляет собой пакет, имеющий передний, задний и нижний листы. Нижний лист пакета сложен вдоль его средней линии, причем клапаны листа проходят вниз от линии сгиба и каждый из двух нижних краев клапанов сварен с нижним краем переднего или заднего листа. Боковые края переднего и заднего листов сварены друг с другом, причем между двумя нижними частями сваренных краев расположены оба боковых края нижнего сложенного листа. Для получения контейнера центральная часть нижнего листа разложена так, чтобы эта разложенная часть имела, по существу, прямоугольную форму, образуя дно. Центральные части нижних краев нижнего листа образуют передний и задний края дна, а периферийные части нижнего листа образуют две перекрывающиеся треугольные части, чьи нижние края ограничивают два боковых края прямоугольного дна, образуя в соответствии с этим переднюю и заднюю стеновые секции контейнера, проходящие от указанных переднего и заднего краев, и боковые стенки, проходящие от указанных боковых краев. Сварные края двух листов находятся приблизительно на средней линии боковых стенок и эта конструкция зафиксирована посредством сварки двух перекрывающихся периферийных треугольных частей друг с другом. Изобретение позволяет изготовить из гибкого материала контейнер, не теряющий форму при частичном заполнении. 2 с. и 21 з.п. ф-лы, 26 ил.

Комментарии