Покрытия с гибкими гиперразветвленными полиолами - RU2683281C2

Код документа: RU2683281C2

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение касается композиций покрытий, которые являются термоотверждаемыми. В частности, изобретение направлено на обеспечение улучшенной гибкости покрытий, получаемых с применением гиперразветвленных или дендритных полиолов.

УРОВЕНЬ ТЕХНИКИ

В этом разделе представлена информация, которая может посодействовать в понимании изобретения, однако не обязательно относится существующему уровню техники.

В патенте США US 6,515,192, выданном на имя Rink 4 февраля 2003 г., раскрываются гиперразветвленные соединения, имеющие тетрафункциональную центральную группу общей формулы С[-Аq-Х-]m[-Аr-Х-]n[-Аs-Х-]o[-Аt-Х-], в которой m+n+o+p=4, m=целое число от 1 до 3, и n, о и р = 0 или целое число от 1 до 3; q, r, s и t = целое число от 1 до 5, где q>r, s и t; Х=-О-, -S- или -NH-; А=-CR2-; где R=-Н, -F, -Cl, -Br, -CN, -NO2, от С1 до С3 алкильный или от С1 до С3 галоалкильный иди от С1 до С3 алкокси радикал, или, если q, r, s и/или t = как минимум 2, от С2 до С4 алкандиильный и/или С2-С4 оксаалкандиильный радикал, связывающий от 2 до 5 атомов углерода, и/или атом кислорода -О-, который связывает от 3 до 5 атомов углерода, радикала -А-.

В патенте США US 6,569,956, выданном на имя Ramesh 27 мая 2003 г., раскрывается гиперразветвленная макромолекула полиэстерполиола, имеющая множество как включенных, так и внешних гидроксильных групп. Гиперразветвленный полиол включает центральное ядро, удлинение первой цепи, промежуточный заместитель и удлинение второй цепи. Центральное ядро представляет собой углеводородную структуру со множеством атомов кислорода. Удлинитель первой цепи присоединяется к центральному ядру и включает группу сложного эфира карбоновой кислоты и множество гидроксильных групп. Промежуточный заместитель присоединяется к удлинителю первой цепи и представляет собой полифункциональную карбоновую кислоту или ангидрид. Предпочтительным промежуточным заместителем является циклическое соединение. Удлинение второй цепи присоединяется к промежуточному заместителю. Предпочтительное удлинение второй цепи включает глицидиловый сложный эфир или эпокси. Также раскрываются композиции покрытий, в которых гиперразветвленный полиол подвергают реакции с аминопластом или с изоцианатом.

В патенте США US 6,646,049, выданном на имя Ramesh 11 ноября 2003 г., раскрывается связующее для композиции покрытия с основным смоляным полиолом в комбинации с гиперразветвленным полиолом в качестве реакционноспособного промежуточного соединения и как минимум одним сшивающим агентом. Основным смоляным полиолом является как минимум один их полиолов, к которым относятся полиэстерполиол, полиэфирполиол и полиакрилат. Гиперразветвленные полиэстерполиолы могут применяться в качестве реакционноспособных разбавителей, которые перекрестно связываются с изоцианатами, изоциануратами, эпоксидами, ангидридами или их соответствующими поликислотами и/или аминопластами для образования связующего, обладающего определенными свойствами, для содействия контролю реологии системы покрытия. Гиперразветвленный полиол, основной смоляной полиол или оба из них, необязательно включают карбаматную функциональную группу. Композиции покрытий изготавливают с применением связующих вместе с дополнительными компонентами.

В Патенте США US 6,861,150, выданном на имя Ramesh et al. 1 марта 2005 г., раскрывается регулирующий реологию агент для композиции покрытия, которая является продуктом реакции первого соединения, включающий множество гидроксильных групп, лактонового соединения и карбаматного соединения.

В Патенте США US 7,226,971, выданном на имя Ramesh et al. 5 июня 2007 г., раскрывается полиэстерная смола для применения в композиции покрытия. Полиэстерная смола представляет собой продукт реакции первого соединения, включающего множество гидроксильных групп, лактонового соединения, ангидрида карбоновой кислоты, эпоксисоединения, имеющего как минимум одну эпоксигруппу, и карбаматного соединения.

В Патенте США US 7,858,733, выданном на имя Bruchmann et al. 28 декабря 2010 г., раскрывается высокофункциональные, сильно разветвленные или гиперразветвленные полиэстеры на основе ди-, три- или поликарбоновых кислот и ди-, три- или полиолов, способы их получения и их применение в покрытиях. Высокофункциональные сильно разветвленные или гиперразветвленные полиэстеры имеют молекулярную массу Мn как минимум 500 г/моль и полидисперсность Mw/Mn 1,2-50, которые достигаются путем реакции как минимум одной алифатической, циклоалифатической, аралифатической или ароматической дикарбоновой кислоты (А2) или их производных и как минимум одного двухвалентного алифатического, циклоалифатического, аралифатического или ароматического спирта (В2), содержащего 2 ОН-группы, с а) как минимум одним х-валентным алифатическим, циклоалифатическим, аралифатическим или ароматическим спиртом (Сx), содержащим более двух ОН-групп, причем х является числом, большим, чем 2, предпочтительно от 3 до 8, особенно предпочтительно - от 3 до 6, более предпочтительно - от 3 до 4, в частности, 3, или б) как минимум одной алифатической, циклоалифатической, аралифатической или ароматической карбоновой кислотой (Dy) или ее производными, содержащими более двух кислотных групп, причем у является числом, большим, чем 2, предпочтительно от 3 до 8, более предпочтительно - от 3 до 6, очень предпочтительно - от 3 до 4, в частности, 3, в каждом из случаев - в присутствии соответствующих других функционализированных структурных единиц Е, и в) последующей реакции продукта, в соответствующих случаях, с монокарбоновой кислотой F, и соотношение реакционноспособных групп в реакционной смеси выбирают таким образом, чтобы установить молярное отношение ОН-групп с карбоксильными группами или их производными от 5:1 до 1:5, предпочтительно от 4:1 до 1:4, более предпочтительно - от 3:1 до 1:3, наиболее предпочтительно - от 2:1 до 1:2.

Сохраняется потребность в дальнейшем усовершенствовании композиций покрытий, содержащих гиперразветвленные полиолы, путем применения более гибкого, гиперразветвленного полиола, который обеспечивает слой покрытия с отличными свойствами и позволяет получать композицию покрытия с низким содержанием летучих органических соединений.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Раскрывается композиция покрытия, включающая гибкий гиперразветвленный полиол, который может быть получен путем (а) реакции полиола, включающего как минимум три карбоксильных группы, с алифатической дикарбоновой кислотой, имеющей от 6 до 36 атомов углерода, или эстерифицируемой производной алифатической дикарбоновой кислоты для образования гидроксил-функционального первого промежуточного продукта; (б) реакции первого промежуточного продукта с циклическим ангидридом карбоновой кислоты для образования карбоновокислотного второго функционального промежуточного продукта; и (в) реакции второго промежуточного продукта с эпоксидным функциональным соединением, имеющим одну эпоксидную группу, для образования гиперразветвленного полиола. Эстерифицируемыми производными дикарбоновой кислоты, имеющими от 6 до 36 атомов углерода, являются их ангидриды и эстерифицируемые сложные эфиры.

В различных вариантах осуществления соотношение на этапе (а) молей полиола с молями дикарбоновой кислоты или эстерифицируемой производной алифатической дикарбоновой кислоты составляет от приблизительно 2,0 до приблизительно 2,5 моль полиола на моль дикарбоновой кислоты или эстерифицируемой производной алифатической дикарбоновой кислоты. В особенно предпочтительном варианте в среднем приблизительно одна карбоксильная группа каждой молекулы полиола реагирует с дикарбоновой кислотой на этапе (а). В различных вариантах осуществления эквивалентное соотношение на этапе (б) гидроксильных групп первого промежуточного продукта с ангидридными группами циклического ангидрида карбоновой кислоты составляет от приблизительно 1,0 до приблизительно 1,25 эквивалентов гидроксильных групп на карбоксильную ангидридную группу. В особенно предпочтительном варианте практически все карбоксильные группы приводят в реакцию с ангидридной группой на этапе (б). В различных вариантах осуществления эквивалентное соотношение на этапе (в) карбоновокислотных групп второго промежуточного продукта с эпоксидными группами эпоксидного функционального соединения составляет от приблизительно 1,0 до приблизительно 2,5 эквивалентов карбоновокислотных групп на эквивалент эпоксидных групп.

Композиция покрытия может быть органической композицией на основе (органических) растворителей или на основе воды (водорастворимой). Эквивалентное соотношение на этапе (в) карбоновокислотных групп второго промежуточного продукта с эпоксидными группами эпоксидного функционального соединения предпочтительно составляет от приблизительно 1,0 до приблизительно 1,1 эквивалента карбоновокислотных групп на эквивалент эпоксидных групп при приготовлении органической композиции покрытия на основе растворителя. В различных вариантах осуществления композиция покрытия является водной, эквивалентное соотношение на этапе (в) карбоновокислотных групп второго промежуточного продукта с эпоксидными группами эпоксидного функционального соединения составляет от приблизительно 1,1 до приблизительно 2,5 эквивалента карбоновокислотных групп на эквивалент эпоксидных групп, и непрореагировавшие карбоновокислотные группы как минимум частично нейтрализуются основанием.

Покрытие, изготавливаемое из композиции покрытия, содержащей гибкий гиперразветвленный полиол, обладает отличной долговечностью, низким содержанием летучих органических соединений и улучшенной гибкостью, в частности, при низких температурах.

Понятия "один", "как минимум один" и "один или несколько" употребляются взаимозаменяемо, указывая на присутствие как минимум одного из предметов; если контекст четко не указывает иного, предполагается возможность присутствия множества таких предметов. Все числовые значения параметров (например, касающиеся количества и условий) в этом описании, включая прилагаемую формулу изобретения, во всех случаях следует рассматривать как варьируемые при помощи термина "приблизительно", независимо от фактического наличия слова "приблизительно" перед числовым значением. Слово "приблизительно" указывает на то, что указанное числовое значение допускает небольшую неточность (с определенным подходом к точности в значении; приблизительно или в разумной близости к значению; около). Если выражение со словом "приблизительно" иначе не истолковывается в соответствующей области с этим обычным значением, то применяемое авторами слово "приблизительно" означает по меньшей мере изменения, которые могут возникать при выполнении обычных способов измерения и применения таких параметров. Кроме того, указание диапазона охватывает указание всех значений и дополнительных дробных диапазонов в рамках целого диапазона. Таким образом, каждое значение в пределах диапазона и предельных значений диапазона раскрывается как отдельный вариант осуществления. В этом описании изобретения для удобства определения "полимер" и "смола" употребляются взаимозаменяемо, охватывая смолы, олигомеры и полимеры. Термины "включает", включая" и "имеющий" являются включительными и, таким образом, указывают на присутствие указанных предметов, однако не исключают присутствия других предметов. В контексте данного описания термин "или" предполагает любой один или несколько из перечисленных предметов или их комбинаций.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее представлено подробное описание типичных, неограничивающих вариантов осуществления.

Гибкий, гиперразветвленный полиол, применяемый при изготовлении композиций покрытий, может быть получен путем синтеза, включающего этап (а), на котором осуществляется реакция полиола, включающего как минимум три карбоксильных группы, с алифатической дикарбоновой кислотой, имеющей от 6 до 36 атомов углерода, или эстерифицируемой производной алифатической дикарбоновой кислоты для образования гидроксил-функционального первого промежуточного продукта.

Алифатическая дикарбоновая кислота, имеющая от 6 до 36 атомов углерода, или эстерифицируемая производная алифатической дикарбоновой кислоты может быть линейной, разветвленной или циклической при условии, что циклические дикарбоновые кислоты включают нециклический сегмент из как минимум приблизительно 6 атомов углерода. Неограничивающими примерами подходящих дикарбоновых кислот могут быть адипиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота, ундекандионовая кислота (брассиловая кислота), додекандионовая кислота, травматиновая кислота, гексадекандионовая кислота (тапсиевая кислота), октадекандионовая кислота, тетрадекандионовая кислота и димерные жирные кислоты, имеющие 36 атомов углерода. В различных вариантах осуществления предпочтение отдается α,ω-дикарбоновым кислотам и димерным жирным кислотам, имеющим 36 атомов углерода.

Известно, что димерные жирные кислоты, имеющие 36 атомов углерода, могут иметь несколько изомеров. Димерные жирные кислоты производятся серийно, например, компанией BASF под торговой маркой EMPOL®, компанией Arizona Chemical под торговой маркой UNIDYME™, компанией Croda International Plc под торговой маркой Pripol™ и компанией Emery Oleochemicals как EMERY® Dimer Acids.

Эстерифицируемые производные дикарбоновых кислот, имеющие от 6 до 36 атомов углерода включают их одно- или двухзамещенные сложные эфиры с алифатическими спиртами, имеющими от 1 до 4 атомов углерода, предпочтительно метиловые и этиловые сложные эфиры, а также ангидриды.

Алифатическую дикарбоновую кислоту, имеющую от 6 до 36 атомов углерода, приводят в реакцию с полиолом, включающим как минимум три карбоксильных группы. Карбоксильные группы полиола могут быть первичными, вторичными и/или третичными карбоксильными группами.

Полиол может быть выбран из триолов, димеров триолов, тетродов, димеров тетролов и сахарных спиртов. Неограничивающими примерами подходящих полиолов, имеющих три или более карбоксильных групп, могут быть глицерин, триметилолметан, триметилолэтан, триметилолпропан, 2,2,3-триметилолбутан-1,4-диол, 1,2,4-бутантриол, 1,2,6-гексантриол, трис(гидроксиметил)амин, трис(гидроксиэтил)амин, трис(гидроксипропил)амин, эритрит, пентаэритрит, диглицерин, триглицерин или высшие конденсаты глицерина, ди(триметилолпропан), ди(пентаэритрит), пентаэритритэтоксилат, пентаэритритпропоксилат, трис-гидроксиметилизоцианурат, трис(гидроксиэтил) изоцианурат (THEIC), трис(гидроксипропил) изоцианурат, инозиты или сахара, такие, как глюкоза, фруктоза или сахароза, например, сахарных спиртов, таких, как ксилит, сорбит, маннит, треит, эритрит, адонит (рибит), арабит (ликсит), ксилит, дульцит (галактит), мальтит, изомальт, полиэфиры спиртов с функциональностью три или более на основе спиртов с функциональностью три, которые реагируют с этиленоксидом, пропиленоксидом и/или бутиленоксидом.

В некоторых предпочтительных вариантах осуществления первый полиол с этапа (а) представляет собой как минимум одно из соединений, к которым относятся эритрит, пентаэритрит, дипентаэритрит, триметилолэтан, триметилолпропан, триметилолбутан, глицерин, дитриметилолэтан, дитриметилолпропан, пентаэритритэтоксилат и пентаэритритпропоксилат.

В различных примерах на этапе (а) соотношение молей полиола с молями дикарбоновой кислоты или эстерифицируемой производной алифатической дикарбоновой кислоты составляет от приблизительно 2,0 до приблизительно 2,5, предпочтительно от приблизительно 2,0 до приблизительно 2,2, более предпочтительно - от приблизительно 2,0 до приблизительно 2,07 молей полиола на моль дикарбоновой кислоты или эстерифицируемой производной алифатической дикарбоновой кислоты. В особенно предпочтительном варианте в среднем приблизительно одну карбоксильную группу каждой молекулы полиола приводят в реакцию с дикарбоновой кислотой на этапе (а).

Эстерификацию на этапе (а) осуществляют с применением известных, стандартных способов. Например, эту реакцию традиционно осуществляют при температурах от приблизительно 180°С до приблизительно 280°С, в случае надобности - в присутствии соответствующего катализатора эстерификации. Типичными катализаторами для эстерификации полимеризации являются протонные кислоты и кислоты Льюиса, например серная кислота, пара-толуолсульфоновая кислота, сульфаты и гидросульфаты, такие, как гидросульфат натрия, фосфорная кислота, фосфоновая кислота, гипофосфорная кислота, алкоксиды титана и оксиды диалкилолова, например оксид дибутилолова, дилаурат дибутилолова, октаноат лития, с обратным холодильником с малым количеством подходящего растворителя в качестве вовлекающего агента, такого, как ароматический углеводород, например, ксилол, или (цикло)алифатический углеводород, например, циклогексан. В качестве неограничивающего конкретного примера полиэстер может включать октоат двухвалентного олова или оксид дибутилолова. Кислотный неорганический, органометаллический или органический катализатор может применяться в количестве от 0,1% до 10% по массе, предпочтительно от 0,2% до 2% по массе, от общей массы реагентов. Желательным может быть выполнение этапа (а) реакции без катализатора для избежания или минимизации побочных реакций во время последующих этапов.

Эстерификация на этапе (а) может осуществляться одной партией или в присутствии растворителя, который не является реакционноспособным в отношении реагентов. Неограничивающими примерами подходящих растворителей могут быть углеводороды, такие, как парафины или ароматические углеводороды. В некоторых вариантах осуществления предпочтение может отдаваться применению н-гептана, циклогексана, толуола, ортоксилола, метаксилола, параксилола, смесей изомеров ксилола, этилбензола, хлорбензола и орто- и метадихлорбензола. Другими растворителями, которые могут применяться в отсутствие кислотных катализаторов, являются эфиры, такие, как, например, диоксан или тетрагидрофуран, и кетоны, такие, как, например, метилэтилкетон и метилизобутилкетон. Растворитель применяют для способствования удалению побочного продукта реакции эстерификации азеотропно путем перегонки.

Количество растворителя, который может применяться, может составлять как минимум 0,1% по массе или как минимум 1% по массе или как минимум 5% по массе от массы исходных реагентов. Может применяться большее количество растворителя, однако предпочтение отдается поддержанию концентрации реагентов на достаточно высоком уровне для того, чтобы реакция могла осуществляться в течение промышленно приемлемого периода времени. Диапазон количества растворителя, которое может применяться, охватывает, например, от 0,1% до приблизительно 20% по массе или от приблизительно 1% до приблизительно 15% по массе или от приблизительно 5% до приблизительно 10% по массе, в каждом из случаев - от массы исходных реагентов.

Реакцию осуществляют в присутствии удаляющего воду агента, например молекулярных сит, в частности, молекулярного сита 4

Реакцию на этапе (а) осуществляют при температурах от 60°С до 250°С, например, при температурах от 100°С до 240°С. В некоторых вариантах осуществления реакция на этап (а) может осуществляться при температурах от 150°С до 235°С. Время реакции зависит от известных факторов, к которым относятся температура, концентрация реагентов и присутствие конкретного катализатора, при его наличии. Типичное время реакции может составлять от приблизительно 1 до приблизительно 20 часов.

Для минимизации конечного содержания летучих органических веществ практически целесообразное количество растворителя, используемого для азеотропной перегонки побочного продукта с этапа (а), может быть удалено после завершения реакции этапа (а). Малое количество растворителей, выбранных по их эффективности в конечной смоле, может использоваться в течение оставшегося времени синтеза, например, для промывки после добавления реагента. Растворителей, которые могут реагировать с ангидридами или эпоксидами, например, содержащих активный водород соединений, таких, как гидрокси-функциональные растворители (например, спирты и моноэфиры гликолей), предпочтительно следует избегать во время этапа (а) и последующих этапов реакции. После этапа (а) температуру реакции предпочтительно поддерживают на уровне ниже температуры, при которой могут осуществляться реакции эстерификации конденсационного типа, например, ниже 150°С, в течение оставшегося времени синтеза для минимизации возможности реакции эстерификации конденсационного типа, которая на этой стадии синтеза имела бы нежелательное воздействие на молекулярную массу и архитектуру. Например, дальнейшая эстерификация может вызывать нежелательное ветвление или нежелательное повышение молекулярной массы. Температуру реакции для этапов, следующих за этапом (а), поддерживают на уровне ниже 145°С, ниже 140°С или даже ниже 135°С или 130°С, в зависимости от того, используется ли катализатор во время этапа (а), и от характера любого используемого катализатора.

Гидроксил-функциональный первый промежуточный продукт, получаемый на этапе (а), затем подвергают реакции с циклическим ангидридом карбоновой кислоты для образования карбоновой кислоты - функционального второго промежуточного продукта. Циклический ангидрид карбоновой кислоты реагирует с как минимум одной из карбоксильных групп гидроксил-функционального первого промежуточного продукта для образования второго промежуточного продукта, имеющего как минимум одну карбоксильную группу. Предпочтительно циклический ангидрид карбоновой кислоты приводят в реакцию со всеми или практически всеми из карбоксильных групп первого промежуточного продукта для образования второго промежуточного продукта. Циклический ангидрид карбоновой кислоты, подвергаемый реакции на этапе (б), может быть ароматическим или алифатическим циклическим ангидридом.

В некоторых вариантах осуществления циклический ангидрид карбоновой кислоты представляет собой как минимум одно из соединений, к которым относятся малеиновый ангидрид, гексагидрофталевый ангидрид, метилгексагидрофталевый ангидрид, тетрагидрофталевый ангидрид, фталевый ангидрид, янтарный ангидрид, тримеллитовый ангидрид, метилтетрагидрофталевый ангидрид, адипиновый ангидрид, глутаровый ангидрид, малоновый ангидрид, ангидрид итаконовой кислоты, ангидрид 5-метил-5-ноборнендикарбоновой кислоты, ангидрид 1,2-циклогександикарбоновой кислоты, ангидрид N-карбоксиантраниловой кислоты, ангидрид дифеновой кислоты, замещенные ангидриды, в частности, включая ангидриды кислот с замещенным низшим алкилом, такие, как ангидрид бутилянтарной кислоты, ангидрид гексилянтарной кислоты, ангидрид октилянтарной кислоты, ангидрид бутилмалеиновой кислоты, ангидрид пентилмалеиновой кислоты, ангидрид гексилмалеиновой кислоты, ангидрид октилмалеиновой кислоты, ангидрид бутилглутаровой кислоты, ангидрид гексилглутаровой кислоты, ангидрид гептилглутаровой кислоты, ангидрид октилглутаровой кислоты, ангидриды алкилциклогександикарбоновых кислот и ангидриды алкилфталевых кислот, такие, как ангидрид 4-н-бутилфталевой кислоты, ангидрид гексилфталевой кислоты и ангидрид октилфталевой кислоты.

В одном конкретном варианте осуществления ангидрид карбоновой кислоты включает гексагидрофталевый ангидрид. Гексагидрофталевый ангидрид в некоторых случаях может быть единственным ангидридом карбоновой кислоты, применяемым в реакции на этапе (б).

Реакция этапа (б) обеспечивает второй промежуточный продукт с карбоновокислотной группой для каждой молекулы циклического ангидрида карбоновой кислоты, которая реагирует с гидроксил-функциональным первым промежуточным продуктом этапа (а). В некоторых типичных вариантах осуществления эквивалентное соотношение циклического ангидрида карбоновой кислоты с первым промежуточным продуктом составляет от приблизительно 0,8 до приблизительно 1,0, предпочтительно от приблизительно 0,85 до приблизительно 1,0, более предпочтительно - от приблизительно 0,9 до приблизительно 1,0 эквивалента ангидридных групп на эквивалент гидроксильных групп. В одном типичном варианте осуществления одна молекула или по сути одна молекула гексагидрофталевого ангидрида реагирует с каждой карбоксильной группой первого промежуточного продукта для образования второго промежуточного продукта. В предпочтительных вариантах осуществления практически все карбоксильные группы гидроксил-функционального первого промежуточного продукта подвергают реакции с ангидридом карбоновой кислоты для обеспечения сложного эфира карбоксильной группы и карбоновокислотной группы от размыкания циклического ангидрида.

Реакция размыкания ангидридного кольца с этапа (б) является экзотермической. Температуру реакции регулируют, например, таким образом, чтобы она не превышала приблизительно 150°С, путем разделения добавляемого реагента - ангидрида карбоновой кислоты - на две или несколько порций. Например, первая добавленная порция может составлять от приблизительно трети до приблизительно половины ангидрида карбоновой кислоты, а вторая часть может составлять остаток ангидрида карбоновой кислоты, который реагирует на этапе (б). Температура реакционной смеси может быть охлаждена до приблизительно 90°С - 95°С перед добавлением каждой порции. После добавления первой порции реакционную смесь нагревают приблизительно до 110°С - 115°С или выше, в результате чего возникает экзотермический эффект, который может повышать температуру реакционной смеси, но не настолько, чтобы превысить заданный максимум, например 150°С. После экзотермического эффекта реакционную смесь охлаждают приблизительно до 90°С - 95°С для второго добавления ангидрида. Подобным образом после завершения второго добавления ангидрида реакционную смесь нагревают приблизительно до 110°С - 115°С или выше, после чего выделившееся тепло реакции (и, в случае необходимости, дополнительное тепло) используют для доведения температуры реакционной смеси до температуры, например, от приблизительно 135°С до приблизительно 145°С или от приблизительно 140°С до приблизительно 145°С, при которой реакционную смесь поддерживают для завершения реакции. И в этом случае температура партии не должна превышать 150°С.

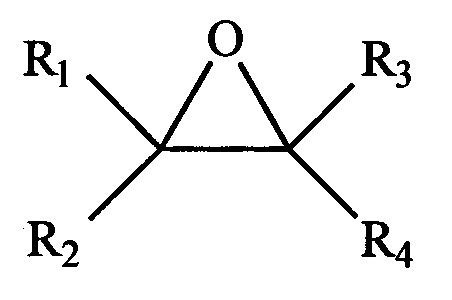

На третьем этапе (в) от по меньшей мере приблизительно двух карбоновокислотных групп до всех карбоновокислотных групп второго промежуточного продукта подвергают реакции с эпоксид-функциональным соединением, имеющим одну эпоксидную группу, для образования гиперразветвленного полиола. Моноэпоксидные соединения хорошо известны среди специалистов в данной области и могут быть охарактеризованы общей формулой:

где R1, R2, R3 и R4 независимо друг от друга представляют собой водород или органический радикал, при условии, что как минимум один из R1-R4 является отличным от водорода и может содержать ненасыщенность или гетероатомы, или два из R1-R4 могут образовывать циклическое кольцо, которое может содержать ненасыщенность или гетероатомы.

Например, эпоксид-функциональное соединение может представлять собой эпоксиэфир, также известный как глицидиловый сложный эфир. Глицидиловые сложные эфиры получают путем реакции монофункциональной карбоновой кислоты с эпигалогидрином (например, эпихлоргидрином) в условиях, хорошо известным специалистам в данной области. Примерами глицидиловых сложных эфиров могут быть глицидилацетат, глицидилпропионат, глицидилметилмалеат, глицидилстеарат, глицидилбензоат и глицидилолеат. К подходящим глицидиловым сложным эфирам относятся имеющие алкильную группу, включающую от 7 до 17 атомов углерода. Особенно предпочтительным глицидиловым сложным эфиром является глицидиловый сложный эфир насыщенной синтетической третичной монокарбоновой кислоты, имеющей 9-11 атомов углерода. В предпочтительном варианте осуществления монофункциональной карбоновой кислотой, применяемой для получения глицидиловых сложных эфиров, является неоалкановая кислота, которой, помимо прочих, может быть неодекановая или неононановая кислота. Глицидиловые сложные эфиры неокислот производятся серийно, например, под торговой маркой Cardura® от Momentive Specialty Chemicals, Inc., Columbus, OH.

Другим подходящим классом моноэпоксидов являются глицидиловые эфиры. Глицидиловые эфиры могут быть получены путем реакции монофункциональных спиртов (например, н-бутанола, пропанола, 2-этилгексанола, додеканола, фенола, крезола, циклогексанола, бензилового спирта) с эпигалогидрином (например, эпихлоргидрином). К подходящим глицидиловым эфирам относятся метилглицидиловый эфир, этилглицидиловый эфир, пропилглицидиловый эфир, бутилглицидиловый эфир, пентилглицидиловый эфир, гексилглицидиловый эфир, гептилглицидиловый эфир, октилглицидиловый эфир, нонилглицидиловый эфир, децилглицидиловый эфир, ундецилглицидиловый эфир, додецилглицидиловый эфир, тридецилглицидиловый эфир, тетрадецилглицидиловый эфир, пентадецилглицидиловый эфир, гексадецилглицидиловый эфир, гептадецилглицидиловый эфир, октадецилглицидиловый эфир, нонадецилглицидиловый эфир, эйкозилглицидиловый эфир, генейкозилглицидиловый эфир, докозилглицидиловый эфир, трикозилглицидиловый эфир, тетракозилглицидиловый эфир, пентакозилглицидиловый эфир, деценилглицидиловый эфир, ундеценилглицидиловый эфир, тетрадеценилглицидиловый эфир, гексадеценилглицидиловый эфир, гептадеценилглицидиловый эфир, октадеценилглицидиловый эфир, нонадеценилглицидиловый эфир, эйкозенилглицидиловый эфир, генейкозенилглицидиловый эфир, докозенилглицидиловый эфир, трикозенилглицидиловый эфир, тетракозенилглицидиловый эфир и пентакозенилглицидиловый эфир.

Эквивалентное соотношение на этапе (в) карбоновокислотных групп второго промежуточного продукта с эпоксидными группами эпоксидного функционального соединения может составлять от приблизительно 1,0 до приблизительно 2,5 или от приблизительно 1,0 до приблизительно 2,0 или от приблизительно 1,0 до приблизительно 1,5 или от приблизительно 1,0 до приблизительно 1,3 или от приблизительно 1,0 до приблизительно 1,1 эквивалента карбоновокислотных групп на эквивалент эпоксидных групп. Однако предпочтительный диапазон эквивалентов карбоновокислотных групп с эпоксидными группами может колебаться, в зависимости от того, касается ли данный вариант осуществления композиция покрытия на основе органических растворителей или на водной основе. В одном варианте осуществления гиперразветвленный полиол применяют в композиции покрытия на основе органического растворителя, и каждую или по сути каждую карбоксильную группу второго промежуточного продукта приводят в реакцию с моноэпоксидным соединением. В других вариантах осуществления в среднем некоторые из карбоксильных групп остаются непрореагировавшими и могут быть нейтрализованы, например, аммиаком, амином или другим основанием при образовании композиции покрытия на водной основе.

Композиции покрытий

Композиция покрытия включает нужное количество гиперразветвленного полиола. Количество включаемого гиперразветвленного полиола может колебаться в зависимости от характеристик других компонентов покрытия и нужного общего баланса рабочих характеристик покрытия, полученного из композиции покрытия. В различных примерах композиция покрытия может включать от приблизительно 5% до приблизительно 60% по массе или от приблизительно 5% до приблизительно 50% по массе или от приблизительно 5% до приблизительно 45% по массе или от приблизительно 10% до приблизительно 50% по массе или от приблизительно 10% до приблизительно 45% по массе или от приблизительно 10% до приблизительно 40% по массе или от приблизительно 10% до приблизительно 35% по массе или от приблизительно 15% до приблизительно 40% по массе или от приблизительно 15% до приблизительно 35% по массе гиперразветвленного полиола от общего количества образующих пленку материалов (также называемых связующим или носителем композиции покрытия).

Композиция покрытия может включать другие реакционноспособные смолы или полимеры. Примерами подходящих смол или полимеров могут быть (мет)акрилатные полимеры (также известные как акриловые полимеры или смолы), полиэстеры, полиэфиры, полиуретаны, полиолы на основе природных масел, таких, как те, что реализуются под торговой маркой Polycins от Vertellus Specialties Inc., Indianapolis, IN, например, полиол на основе касторового масла, полисилоксаны и те, которые описываются в публикациях Mormile et al., Патенте США №5,578,675; Lane et al., публикации Патентной заявки США №2011/0135,832; и Groenewolt et al, публикации Патентной заявки США №2013/0136865, каждая из которых включена в данное описание путем ссылки. Другие смолы или полимеры могут иметь функциональную группу, способную реагировать со сшивающим агентом для гиперразветвленного полиола, или композиция покрытия может содержать еще один еще один сшивающий агент для других смол или полимера. В некоторых предпочтительных примерах композиция покрытия включает другую смолу или полимер, имеющие карбоксильные группы, карбаматные группы или комбинацию таких групп. В различных вариантах осуществления композиция покрытия содержит гидроксил-функциональный акриловый полимер, гидроксил-функциональный полиэстер или гидроксил-функциональные полиуретаны.

Поливинилполиолы, такие, как акриловые (полиакрилатные) полиоловые полимеры, могут применяться в качестве гидрокси-функционального материала. Акриловые полимеры или полиакрилатные полимеры могут быть сополимерами акриловых и метакриловых мономеров, а также других сополимеризирующихся виниловых мономеров. Термин "(мет)акрилат" для удобства применяется для обозначения акрилата или метакрилата или обоих из них, а термин "(мет)акриловый" для удобства применяется для обозначения акрилового или метакрилового или обоих из них.

К гидроксилсодержащим мономерам относятся гидроксиалкиловые сложные эфиры акриловой или метакриловой кислоты. Неограничивающими примерами гидроксил-функциональных мономеров могут быть гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилаты, гидроксибутил(мет)акрилаты, гидроксигексил(мет)акрилаты, пропиленгликольмоно(мет)акрилат, 2,3-дигидроксипропил(мет)акрилат, пентаэритритмоно(мет)акрилат, полипропиленгликольмоно(мет)акрилаты, полиэтиленгликольмоно(мет)акрилаты, продукты их реакции с эпсилон-капролактоном и другие гидроксиалкил(мет)акрилаты, имеющие разветвленные или линейные алкильные группы, имеющие до приблизительно 10 атомов углерода, и их смеси, причем термин "(мет)акрилат" охватывает сложные эфиры метакрилатов или акрилатов, или и тех, и других. Обычно полимер включает как минимум приблизительно 5% по массе гидроксил-функционального мономера. Карбоксильные группы на виниловом полимере, таком, как акриловый полимер, могут быть генерированы другими способами, например, путем размыкания кольца глицидиловой группы, например, из сополимеризированного глицидилметакрилата, органической кислотой или амином. Гидроксильная функциональная группа также может быть включена через тиоспиртовые соединения, включая, помимо прочих, 3-меркапто-1-пропанол, 3-меркапто-2-бутанол, 11-меркапто-1-ундеканол, 1-меркапто-2-пропанол, 2-меркаптоэтанол, 6-меркапто-1-гексанол, 2-меркаптобензиловый спирт, 3-меркапто-1,2-пропандиол, 4-меркапто-1-бутанол и их комбинации. Любой из этих способов может применяться для получения подходящего гидроксил-функционального акрилового полимера.

Примерами подходящих сомономеров, которые могут применяться, являются, помимо прочих, α,β-этилен-ненасыщенные монокарбоновые кислоты, содержащие от 3 до 5 атомов углерода, такие, как акриловая, метакриловая и кротоновая кислоты, и алкиловые и циклоалкиловые сложные эфиры, нитрилы и амиды акриловой кислоты, метакриловой кислоты и кротоновой кислоты; α,β-этилен-ненасыщенные дикарбоновые кислоты, содержащие от 4 до 6 атомов углерода, и ангидриды, сложные моноэфиры и двухзамещенные сложные эфиры этих кислот; виниловые сложные эфиры, виниловые эфиры, винилкетоны и ароматические или гетероциклические алифатические виниловые соединения. Типичными примерами подходящих сложных эфиров акриловых, метакриловых и кротоновых кислот могут быть, помимо прочих, сложные эфиры от реакции с насыщенными алифатическими спиртами, которые содержат от 1 до 20 атомов углерода, такими, как метиловый, этил, пропил, изопропил, н-бутил, изобутил, трет-бутил, гексил, 2-этилгексил, додецил, 3,3,5-триметилгексил, стеарил, лаурил, циклогексил, алкил-замещенный циклогексил, алканол-замещенный циклогексил, такой, как 2-трет-бутиловый и 4-трет-бутилциклогексил, 4-циклогексил-1-бутил, 2-трет-бутип циклогексил, 4-трет-бутилциклогексил, 3,3,5,5,-тетраметилциклогексил, тетрагидрофурфурил и изоборнил акрилаты, метакрилаты и кротонаты; ненасыщенные диалкановые кислоты и ангидриды, такие, как фумаровая, малеиновая, итаконовая кислоты, и ангидриды и их моно-и двухзамещенные сложные эфиры со спиртами, такими, как метанол, этанол, пропанол, изопропанол, бутанол, изобутанол и трет-бутанол, такие, как малеиновый ангидрид, диметиловый сложный эфир малеиновой кислоты и моногексиловый сложный эфир малеиновой кислоты; винилацетат, винилпропионат, винилэтиловый эфир и винилэтилкетон; стирол, α-метилстирол, винилтолуол, 2-винилпирролидон и п-трет-бутилстирол.

Акриловый полимер может быть получен с применением традиционных способов, например, путем нагрева мономеров в присутствии инициатора полимеризации и, необязательно, регулятора молекулярной массы. Полимеризация может осуществляться, например, в растворе. Типичными инициаторами являются органические пероксиды, такие, как диалкилпероксиды, такие, как ди-трет-бутилпероксид, пероксиэфиры, такие, как трет-бутилперокси 2-этилгексаноат и трет-бутилперацетат, пероксидикарбонаты, диацилпероксиды, гидропероксиды, такие, как трет-бутилгидропероксид, и пероксикетали; азо-соединения, такие, как 2,2'азобис(2-метилбутаннитрил) и 1,1'-азобис(циклогексанкарбонитрил); и их комбинации. Типичными регуляторами молекулярной массы являются меркаптаны, такие, как октилмеркаптан, н- или трет-додецилмеркаптан; галогенированные соединения, тиосалициловая кислота, меркаптоуксусная кислота, меркаптоэтанол и другие уже упомянутые тиоловые спирты, и димерный альфа-метилстирол.

Реакцию обычно осуществляют при температурах от приблизительно 20°С до приблизительно 200°С. Реакция традиционно может происходить при температуре, при которой растворитель или смесь растворителей подвергается дефлегмации, хотя при надлежащем контроле температура может поддерживаться уровне ниже температуры дефлегмации. Инициатор должен быть выбран таким образом, чтобы соответствовать температуре, при которой осуществляется реакция, чтобы период полураспада инициатора при этой температуре предпочтительно не превышал приблизительно тридцать минут. Другие детали аддитивной полимеризации в целом и полимеризации смесей, включая (мет)акрилатные мономеры, хорошо известны специалистам в области полимеров. Растворитель или смесь растворителей обычно нагревают до температуры реакции и мономеры и инициатор(ы) добавляют с контролируемой скоростью в течение периода времени, как правило, от 2 до 6 часов. В течение этого времени также с контролируемой скоростью может подаваться регулятор молекулярной массы или дополнительный растворитель. Температуру смеси затем поддерживают в течение периода времени, достаточного для завершения реакции. Необязательно добавляют дополнительный инициатор для гарантии полного преобразования.

Могут применяться олигомерные и полимерные эфиры, включая диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, пентаэтиленгликоль, дипропиленгликоль, трипропиленгликоль, линейные и разветвленные полиэтиленгликоли, полипропиленгликоли и блок-сополимеры поли(этиленоксида-со-пропиленоксида). Другие полимерные полиолы могут быть получены путем реакции полиольного инициатора, например, диола, такого, как 1,3-пропандиол или этилен- или пропиленгликоль, или полиола, такого, как триметилолпропан или пентаэритрит, с лактоновым или алкиленоксидным удлиняющим цепь реагентом. Лактоны, которые могут быть подвергнуты размыканию кольца активным водородом, хорошо известны специалистам в данной области. Примерами подходящих лактонов могут быть, помимо прочих, ε-капролактон, γ-капролактон, β-бутиролактон, β-проприолактон, γ-бутиролактон, α-метил-γ-бутиролактон, β-метил-γ-бутиролактон, γ-валеролактон, δ-валеролактон, γ-деканолактон, δ-деканолактон, γ-нонановый лактон, γ-октановый лактон и их комбинации. В одном предпочтительном варианте осуществления лактоном является ε-капролактон. К подходящим катализаторам относятся упомянутые выше в связи с синтезом полиэстера. В альтернативном варианте реакция может быть инициирована путем образования натриевой соли карбоксильной группы на молекулах, которые реагируют с лактоновым кольцом. Подобные полиэстерполиолы могут быть получены путем реакции молекул полиольного инициатора с гидроксикислотами, такими, как 12-гидроксистеариновая кислота.

В других вариантах осуществления соединение полиольного инициатора подвергают реакции с оксирансодержащим соединением для образования полиэфир диола, применяемого при полимеризации полиуретанового эластомера. Полимерные сегменты алкиленоксида включают, помимо прочих, продукты полимеризации этиленоксида, пропиленоксида, 1,2-циклогексеноксид, 1-бутеноксид, 2-бутеноксид, 1-гексеноксид, трет-бутилэтиленоксид, фенилглицидиловый эфир, 1-деценоксид, изобутиленоксид, циклопентеноксид, 1-пентеноксид и их комбинации. Оксирансодержащее соединение предпочтительно выбирают из этиленоксида, пропиленоксида, бутиленоксида, тетрагидрофурана и их комбинаций. Полимеризацию алкиленоксида обычно катализируют основанием. Полимеризация может осуществляться, например, путем загрузки соединения гидроксил-функционального инициатора и каталитического количества каустического средства, такого, как гидроксид калия, метоксид натрия или трет-бутоксид калия, и добавления алкиленоксида при достаточной скорости для поддержания доступности мономера для реакции. Два или более различных алкиленоксидных мономеров могут случайно сополимеризоваться вследствие совпадающего по времени добавления или полимеризоваться в блоки при последовательном добавлении. Предпочтение отдается гомополимерам или сополимерам этиленоксида или пропиленоксида. Тетрагидрофуран может быть полимеризирован путем катионной реакции с размыканием кольца с использованием таких противоионов, как SbF6-, AsF6-, PF6-, SbCl6-, BF4-, CF3SO3-, FSO3- и ClO4-. Инициация происходит путем образования третичного оксониевого иона. Политетрагидрофурановый сегмент может быть получен в качестве "живого полимера", и его существование может быть прекращено путем реакции с карбоксильной группой диола, такой, как любые из упоминавшихся выше. Политетрагидрофуран также известен как политетраметиленэфиргликоль (PTMEG). Любой их упоминавшихся выше полиолов может применяться в качестве полиольного инициатора и удлиняться таким способом.

Неограничивающими примерами подходящих для применения поликарбонатных полиолов могут быть те, которые образуются путем реакции полиолов с диалкилкарбонатами (такими, как диэтилкарбонат), дифенилкарбонатом или диоксоланонами (такими, как циклические карбонаты, имеющие пяти- и шестичленные кольца) в присутствии катализаторов, таких, как щелочной металл, оловянные катализаторы или соединения титана. Подходящими полиолами, помимо прочих, могут быть любые из уже упоминавшихся. Ароматические поликарбонаты обычно получают путем реакции бисфенолов, например, бисфенола А, с фосгеном или дифенилкарбонатом. Алифатическим поликарбонатам отдают предпочтение для большей устойчивости к пожелтению, в частности, в случаях, когда карбамат-функциональный материал применяется в оригинальных или реставрируемых поверхностных покрытиях автомобилей.

Полиэстеры полиолы получают путем реакции: (а) поликарбоновых кислот или их эстерифицируемых производных, в случае необходимости - вместе с монокарбоновыми кислотами, (б) полиолов, в случае необходимости - вместе с монофункциональными спиртами, и (в) в случае необходимости - с другими модифицирующими компонентами. Неограничивающими примерами поликарбоновых кислот и их эстерифицируемых производных могут быть фталевая кислота, изофталевая кислота, терефталевая кислота, галофталевые кислоты, такие, как тетрахлоро- или тетрабромофталевая кислота, адипиновая кислота, глутаровая кислота, азелаиновая кислота, себациновая кислота, фумаровая кислота, малеиновая кислота, тримеллитовая кислота, пиромеллитовая кислота, тетрагидрофталевая кислота, гексагидрофталевая кислота, 1,2-циклогександикарбоновая кислота, 1,3-циклогександикарбоновая кислота, 1,4-циклогександикарбоновая кислота, 4-метилгексагидрофталевая кислота, эндометилентетрагидрофталевая кислота, трициклодекандикарбоновая кислота, эндоэтиленгексагидрофталевая кислота, камфорная кислота, циклогексантетракарбоновая кислота и циклобутантетракарбоновая кислота. Циклоалифатические поликарбоновые кислоты могут применяться в их цис- или в их транс-форме или в виде смеси этих двух форм. К эстерифицируемым производным этих поликарбоновых кислот относятся их единичные или множественные сложные эфиры с алифатическими спиртами, которые имеют от 1 до 4 атомов углерода или гидроксиспиртами, которые имеют до 4 атомов углерода, предпочтительно метиловый и этиловый сложные эфиры, а также ангидриды этих поликарбоновых кислот, если таковые существуют. Неограничивающими примерами подходящих монокарбоновых кислот, которые могут применяться вместе с поликарбоновыми кислотами, могут быть бензойная кислота, трет-бутилбензойная кислота, лауриновая кислота, изононановая кислота и жирные кислоты природных масел. Неограничивающими примерами подходящих полиолов могут быть любые из уже упоминавшихся, такие, как этиленгликоль, бутиленгликоль, неопентилгликоль, пропандиолы, бутандиолы, гександиолы, диэтиленгликоль, циклогександиол, циклогександиметанол, триметилпентандиол, этилбутилпропандиол, дитриметилолпропан, триметилолэтан, триметилолпропан, глицерин, пентаэритрит, дипентаэритрит, трис-гидроксиэтилизоцианат, полиэтиленгликоль, полипропиленгликоль и полиолы, получаемые из природных масел. Неограничивающими примерами моноспиртов, которые могут применяться вместе с полиолами, могут быть бутанол, октанол, лауриловый спирт и этоксилированные и пропоксилированные фенолы. Неограничивающими примерами подходящих модифицирующих компонентов могут быть соединения, содержащие группу, являющуюся реакционноспособной по отношению к функциональным группам полиэстера, включая полиизоцианаты и/или диэпоксидные соединения, а также, в случае необходимости, моноизоцианаты и/или моноэпоксидные соединения. Полимеризацию полиэстера осуществляют известными стандартными способами. Эту реакцию традиционно осуществляют при температурах от 180°С до 280°С, в случае необходимости - в присутствии соответствующего катализатора эстерификации. Типичными катализаторами эстерификации полимеризации являются протонные кислоты, кислоты Льюиса, алкоксиды титана и оксиды диалкилолова, например, октаноат лития, оксид дибутилолова, дилаурат дибутилолова, пара-толуолсульфоновая кислота с обратным холодильником с малым количеством подходящего растворителя в качестве вовлекающего агента, такого, как ароматический углеводород, например, ксилол, или (цикло)алифатический углеводород, например, циклогексан.

Полиуретаны, имеющие гидроксильные функциональные группы, также могут применяться в композициях покрытий вместе с гиперразветвленным полиолом. Примерами подходящих полиуретанов полиолов могут быть полиэстер-полиуретаны, полиэфир-полиуретаны и поликарбонат-полиуретаны, включая, помимо прочих, полиуретаны, полимеризированные с применением полимерных диольных реагентов полиэфиры и полиэстеры, включая поликапролактон полиэстеры или поликарбонат диолы. Эти полимерные полиуретаны на основе диола получают путем реакции полимерного диола (полиэстер диола, полиэфир диола, поликапролактон диола, политетрагидрофуран диола или поликарбонат диола), одного или нескольких полиизоцианатов и, необязательно, одного или нескольких удлиняющих цепь соединений. Удлиняющие цепь соединения, если применим такой термин, представляют собой соединения, имеющие две или более функциональных групп, предпочтительно две функциональных группы, способных реагировать с изоцианатными группами, такими, как диолы, аминоспирты и диамины. Предпочтительно полимерные полиуретаны на основе диола являются по сути линейными (т.е., практически все реагенты являются дифункциональными).

Диизоцианаты, применяемые для получения полиуретанов полиолов, могут быть ароматическими, алифатическими или циклоалифатическими. К подходящим диизоцианатным соединениям относятся, помимо прочих, изофорондиизоцианат (IPDI), метиленбис-4-циклогексилизоцианат (H12MDI), циклогексилдиизоцианат (CHDI), м-тетраметилксилолдиизоцианат (m-TMXDI), п-тетраметилксилолдиизоцианат (p-TMXDI), 4,4'-метилендифенилдиизоцианат (MDI, также известный как 4,4'-дифенилметандиизоцианат), 2,4- или 2,6-толуолдиизоцианат (TDI), этилендиизоцианат, 1,2-диизоцианатопропан, 1,3-диизоцианатопропан, 1,6-диизоцианатогексан (гексаметилендиизоцианат или HDI), 1,4-бутилендиизоцианат, лизиндиизоцианат, мета-ксилилендиизоцианат и пара-ксилилендиизоцианат, 4-хлоро-1,3-фенилендиизоцианат, 1,5-тетрагидро-нафталиндиизоцианат, 4,4'-дибензилдиизоцианат и ксилилендиизоцианат (XDI) и их комбинации. Неограничивающими примерами высокофункциональных полиизоцианатов, которые могут применяться в ограниченном количестве для получения разветвленных термопластических полиуретанов (необязательно с монофункциональными спиртами или монофункциональными изоцианатами), могут быть 1,2,4-бензолтриизоцианат, 1,3,6-гексаметилентриизоцианат, 1,6,11-ундекантриизоцианат, бициклогептантриизоцианат, трифенилметан-4,4',4''-триизоцианат, изоцианураты диизоцианатов, биуретов диизоцианатов, аллофанатов диизоцианатов и т.п.

В различных вариантах осуществления полимерный диол предпочтительно обладает средневесовой молекулярной массой как минимум приблизительно 500, более предпочтительно - как минимум приблизительно 1000, еще более предпочтительно - как минимум приблизительно 1800 и средневесовой молекулярной массой до приблизительно 10000, однако полимерные диолы, обладающие средневесовой молекулярной массой до приблизительно 5000, в частности, до приблизительно 4000, также могут быть предпочтительны. Полимерный диол в оптимальном варианте обладает средневесовой молекулярной массой в диапазоне от приблизительно 500 до приблизительно 10000, предпочтительно от приблизительно 1000 до приблизительно 5000, более предпочтительно - от приблизительно 1500 до приблизительно 4000. Значения средневесовой молекулярной массы определяют при помощи ASTM D-4274.

Реакцию полиизоцианата, полимерного диола и диол или другого удлиняющего цепь агента, как правило, осуществляют при повышенной температуре в присутствии подходящего катализатора, например, третичных аминов, солей цинка и солей марганца. Соотношение полимерного диола, такого, как полиэстер диол, с удлинителем может колебаться в относительно широком диапазоне и в значительной мере зависит от нужной твердости или гибкости готового полиуретанового эластомера. Например, эквивалентное соотношение полиэстер диола с удлинителем может быть в диапазоне от 1:0 до 1:12, более предпочтительно - от 1:1 до 1:8. Предпочтительно применяемый(е) диизоцианат(ы) распределяют таким образом, чтобы общее соотношение эквивалентов изоцианата с эквивалентами содержащих активный водород материалов пребывало в диапазоне от 1:1 до 1:1,05, более предпочтительно - от 1:1 до 1:1,02. Сегменты полимерного диола, как правило, составляют от приблизительно 35% до приблизительно 65% по массе полиуретанового полимера, предпочтительно от приблизительно 35% до приблизительно 50% по массе полиуретанового полимера.

Полисилоксан полиол получают путем гидросилилирования полисилоксана, содержащего гидриды кремния алкенильным полиоксиалкиленовым спиртом, содержащим две или три концевых первичных карбоксильных группы, например, аллиловыми полиоксиалкиленовыми спиртами, такими, как триметилолпропанмоноаллиловый эфир и пентаэритритмоноаллиловый эфир.

Любые из описанных выше полиольных смол и полимеров могут быть дериватизированы таким образом, чтобы включать карбаматные группы, в соответствии с известными способами, например, путем реакции гидроксил-функционального материала с алкилкарбаматом, например, метилкарбаматом или бутилкарбаматом, при помощи так называемого "транскарбамирования" или "транскарбамоилирования". В соответствии с другими способами образования карбамат-функциональных смол и полимеров для применения в композициях покрытий, смолы и полимеры могут быть полимеризированы с применением карбамат-функционального мономера.

Композиция покрытия, содержащая гиперразветвленный полиол и необязательную дополнительную активную водород-функциональную смолу или полимер, также включает как минимум один сшивающий агент или отверждающий агент, способный реагировать с карбоксильными группами, например, аминопластные сшивающие агенты, имеющие активный метилол, метилалкокси- или бутилалкоксигруппы; полиизоцианатные сшивающие агенты, которые могут иметь блокированные или неблокированные изоцианатные группы; полиангидриды; и полиэпоксид-функциональные сшивающие агенты или отверждающие агенты, которые способны реагировать с гидроксилами, а также с карбоновокислотными группами гиперразветвленных полиолов.

Аминопласты или аминосмолы описываются в издании Encyclopedia of Polymer Science and Technology vol. 1, p. 752-789 (1985), содержание которого включено в данное описание путем ссылки. Аминопласт получают путем реакции активированного азота с низкомолекулярным альдегидом, необязательно с дальнейшей реакцией со спиртом (предпочтительно моноспирт, имеющий от одного до четырех атомов углерода, такой, как метанол, изопропанол, н-бутанол, изобутанол и т.п.) для образования эфирной группы. Примерами предпочтительных активированных азотов могут быть активированные амины, такие, как меламин, бензогуанамин, циклогексилкарбогуанамин и ацетогуанамин; мочевины, включая саму мочевину, тиомочевину, этиленмочевину, дигидроксиэтиленмочевину и гуанилмочевина; гликолурил; амиды, такие, как дициандиамид; и карбамат-функциональные соединения, имеющие как минимум одну первичную карбаматную группу или как минимум две вторичных карбаматных группы. Активированный азот приводят в реакцию с низкомолекулярным альдегидом. Альдегид может быть выбран из формальдегида, ацетальдегида, кротональдегида, бензальдегида или других альдегидов, применяемых для получения аминопластных смол, хотя предпочтение отдается формальдегиду и ацетальдегиду, особенно формальдегиду. Активированные азотные группы как минимум частично алкилолированы альдегидом и могут быть полностью алкилолированы; предпочтительно активированные азотные группы являются полностью алкилолированными. Реакцию катализируют кислотой, например, как указывается в Патенте США №3,082,180, который включен в данное описание путем ссылки.

Необязательные алкилольные группы, образуемые путем реакции активированного азота с альдегидом, могут быть частично или полностью этерифицированы одним или несколькими монофункциональными спиртами. Примерами подходящих монофункциональных спиртов могут быть, помимо прочих, метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, трет-бутиловый спирт, бензиловый спирт и т.п. Предпочтение отдается монофункциональным спиртам, имеющим от одного до четырех атомов углерода, и их смесям. Этерификацию осуществляют, например, с применением процессов, раскрываемых в Патентах США №4,105,708 и №4,293,692, содержание которых включено в данное описание путем ссылки. Аминопласт может быть как минимум частично этерифицирован, и в различных вариантах осуществления аминопласт является полностью этерифицированным. Например, аминопластные соединения могут иметь множество метилольных и/или этерифицированных метилольных, бутилольных или алкилольных групп, которые могут присутствовать в любой комбинации и вместе с незамещенными атомами азота и водорода. Примерами подходящих соединений отверждающего агента могут быть, помимо прочих, меламинформальдегидные смолы, включая мономерные или полимерные меламиновые смолы и частично или полностью алкилированные меламиновые смолы и мочевинные смолы (например, метилолмочевины, такие, как мочевиноформальдегидная смола, и алкоксимочевины, такие, как бутилированная мочевиноформальдегидная смола). Неограничивающим примером полностью этерифицированной меламинформальдегидной смолы может быть гексаметоксиметилмеламин.

Алкилольные группы способны на самореакцию для образования олигомерных и полимерных аминопластных сшивающих агентов. Подходящие материалы характеризуются степенью полимеризации. Для меламинформальдегидных смол предпочтение отдается применению смол, имеющих среднечисловую молекулярную массу менее, чем приблизительно 2000, более предпочтительно - менее, чем 1500, еще более предпочтительно -менее, чем 1000.

Композиция покрытия, включающая аминопластные сшивающие агенты, также может включать сильный кислотный катализатор для усиления реакции отверждения. Такие катализаторы хорошо известны специалистам в данной области, и к ним относятся, например, пара-толуолсульфоновая кислота, динонилнафталиндисульфоновая кислота, додецилбензолсульфоновая кислота, кислый фосфат фенила, монобутилмалеат, бутил фосфат и сложный эфир гидроксифосфата. Сильные кислотные катализаторы часто блокируются, например, с амином.

В частности, для реставрируемых покрытий обычно применяют полиизоцианатные сшивающие агенты. Примерами подходящих полиизоцианатных сшивающих агентов могут быть, помимо прочих, алкиленполиизоцианаты, такие, как гексаметилендиизоцианат, 2,2,4- и/или 2,4,4-триметилгексаметилендиизоцианат, додекаметилендиизоцианат, 1,4-диизоцианатоциклогексан, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (изофорондиизоцианат), 2,4'- и/или 4,4'-диизоцианатодициклогексилметан, 3-изоцианато-метил-3,5,5-триметилциклогексилизоцианат, ароматические полиизоцианаты, такие, как 2,4'- и/или 4,4'-диизоцианатодифенилметан, 2,4- и/или 2,6-диизоцианатотолуол, нафтилендиизоцианат и смеси этих полиизоцианатов. Как правило, применяют полиизоцианаты, имеющие три или более изоцианатных групп; они могут быть производными или аддуктами диизоцианатов. Подходящие полиизоцианаты могут быть получены путем реакции избыточного количества изоцианата с водой, полиолом (например, этиленгликолем, пропиленгликолем, 1,3-бутиленгликолем, неопентилгликолем, 2,2,4-триметил-1,3-пентандиолом, гексаметиленгликолем, циклогександиметанолом, гидрогенизированным бисфенолом А, триметилолпропаном, триметилолэтаном, 1,2,6-гексантриолом, глицерином, сорбитом или пентаэритритом), или путем самореакции изоцианата для образования изоцианурата. Примерами могут быть содержащие биуретовую группу полиизоцианаты, такие, как описываемые, например, в Патенте США №3,124,605 и Патенте США №3,201,372 или DE-OS 1,101,394; содержащие изоциануратную группу полиизоцианаты, такие, как описываемые, например, в Патенте США №3,001,973, DE-PS 1,022,789, 1,222,067 и 1,027,394 и в DE-OS 1,929,034 и 2,004,048; содержащие уретановую группу полиизоцианаты, такие, как описываемые, например, в DE-OS 953,012, BE-PS 752,261 или Патентах США №3,394,164 и №3,644,457; содержащие карбодиимидную группу полиизоцианаты, такие, как описываемые в DE-PS 1,092,007, Патенте США №3,152,162 и DE-OS 2,504,400, 2,537,685 и 2,552,350; содержащие аллофанатную группу полиизоцианаты, такие, как описываемые, например, в GB-PS 994,890, BE-PS 761,626 и NL-OS 7,102,524; и содержащие уретдионовую группу полиизоцианаты, такие, как описываемые в ЕР-А 0,377,177, причем каждый из источников включен в данное описание путем ссылки.

Такие изоцианатные сшивающие агенты для композиций реставрационных покрытий, как правило, хранят отдельно и комбинируют с образующими гидроксил-функциональную пленку компонентами незадолго до нанесения. Например, состоящая из двух частей, двух комплектов или двух компонентов композиция реставрационного покрытия может включать сшивающую часть, комплект или компонент одного из алифатических биуретов и изоциануратов, таких, как изоцианураты гексаметилендиизоцианата и изофорондиизоцианата.

В композиции покрытия могут применяться катализаторы отверждения для реакций уретана, такие, как оловянные катализаторы. Типичными примерами, помимо прочих, могут быть соединения олова и висмута, включая дилаурат дибутилолова, оксид дибутилолова и октоат висмута. В случае их применения катализаторы обычно присутствуют в количестве приблизительно от 0,05 до 2 процентов олова по массе от общей массы нелетучего носителя.

Диангидрид также может применяться для сшивания гиперразветвленного полиола. Неограничивающими примерами дициклических карбоновых ангидридов могут быть пиромеллитовый диангидрид, этилендиаминтетрауксусный диангидрид, циклобутан-1,2,3,4-тетракарбоновый диангидрид, 3,3',4,4'-бифенилтетракарбоновый диангидрид, тетрагидрофуран-2,3,4,5-тетракарбоновый диангидрид и диангидрид циклогексан-1,2,4,5-тетракарбоновой кислоты.

Полиэпоксидные сшивающие агенты включают акриловые полимеры, имеющие эпоксидные группы, например, сополимеры аллилглицидилового эфира, глицидилакрилата или глицидилметакрилата, а также полиглицидиловые сложные эфиры и эфиры полиола и поликарбоновых кислот.

Композиция покрытия, изготовленная с гиперразветвленным полиолом, также, может включать растворители, пигменты, наполнители или традиционные добавки.

Необязательно в композициях покрытий применяют растворители. Хотя композиция покрытия может быть составлена, например, в форме порошка, часто может быть желательным, чтобы композиция была в по сути жидком состоянии, что обеспечивается с применением растворителя для растворения или диспергирования гиперразветвленного полиола, сшивающего агента и другого образующего пленку материала или материалов. В целом, в зависимости от характеристик растворимости компонентов, растворитель может быть любым органическим растворителем и/или водой. В одном предпочтительном варианте осуществления растворитель является полярным органическим растворителем. Например, растворитель может быть полярным алифатическим растворителем или полярным ароматическим растворителем. Подходящими растворителями могут быть кетоны, сложные эфиры, ацетаты, апротонные амиды, апротонные сульфоксиды и апротонные амины. Примерами конкретных подходящих растворителей могут быть кетоны, такие, как ацетон, метилэтилкетон, метиламилкетон, метилизобутилкетон, сложные эфиры, такие, как этилацетат, бутилацетат, пентилацетат, этилэтоксипропионат, ацетат бутилового эфира этиленгликоля, ацетат монометилового эфира пропиленгликоля, алифатические и/или ароматические углеводороды, такие, как толуол, ксилол, сольвент-нафта и уайтспириты, эфиры, такие, как гликолевые эфиры, такие, как монометиловый эфир пропиленгликоль, спирты, такие, как этанол, пропанол, изопропанол, н-бутанол, изобутанол и трет-бутаяол, азотсодержащие соединения, такие, как N-метилпирролидон и N-этилпирролидон, и их комбинации. В типичных вариантах осуществления жидкой средой является вода или смесь воды с малым количеством органических водорастворимых или смешиваемых с водой сорастворителей. Растворитель в композиции покрытия может присутствовать в количестве от приблизительно 0,01% по массе до приблизительно 99% по массе или в количестве от приблизительно 10% по массе до приблизительно 60% по массе или в количестве от приблизительно 30% по массе до приблизительно 50% по массе.

Если композиции покрытий составляют как нижние слои поверхностного покрытия, однослойные поверхностные покрытия или грунтовки, они содержат пигменты и наполнители, включая пигменты для создания специального эффекта. Неограничивающими примерами пигментов для создания специального эффекта, которые могут применяться в композициях нижних слоев поверхностных покрытий или однослойных поверхностных покрытий, могут быть чешуйчатые пигменты с металлическим, перламутровым эффектом или изменчивостью по цвету. Металлические (включая перламутровые и с изменчивостью цвета) краски для поверхностного покрытия изготавливают с использованием одного или нескольких специальных чешуйчатых пигментов. Металлические цвета в целом определяют как цвета, обладающие эффектом изменчивости в зависимости от угла освещения или угла зрения. Например, выпущенный Американским обществом методов испытаний (ASTM) документ F284 определяет металлический как "относящийся к меняющему внешний вид в зависимости от угла освещения или угла зрения материала, содержащего металлические чешуйки". Металлические краски нижнего слоя могут изготавливаться с применением металлических чешуйчатых пигментов, таких, как алюминиевые чешуйчатые пигменты, покрытые алюминиевые чешуйчатые пигменты, медные чешуйчатые пигменты, цинковые чешуйчатые пигменты, чешуйчатые пигменты из нержавеющей стали и бронзовые чешуйчатые пигменты, и/или с применением перламутровых чешуйчатых пигментов, включающих обработанную слюду, таких, как покрытые диоксидом титана слюдяные пигменты и покрытые оксидом железа слюдяные пигменты, для получения покрытий различного вида (степени отражения или цвета) при наблюдении под различными углами. Металлические чешуйки могут быть подобными кукурузным хлопьям, линзообразными или устойчивыми к циркуляции; слюда может быть натуральной, синтетической или слюдой типа оксида алюминия. Чешуйчатые пигменты не скапливаются и не измельчаются при высоком усилии сдвига, поскольку высокое усилие сдвига может сломать или согнуть чешуйки или их кристаллическую морфологию, снижая или разрушая "металлический" эффект. Чешуйчатые пигменты в достаточной мере рассеиваются в связующем компоненте при перемешивании с низким усилием сдвига. Чешуйчатый пигмент или пигменты могут включаться в композицию покрытия с высоким содержанием твердых частиц в количестве от приблизительно 0,01 мас. % до приблизительно 50 мас. % или от приблизительно 15 мас. % до приблизительно 25 мас. %, в каждом из случаев - от общей массы связующего. Неограничивающими примерами коммерческих чешуйчатых пигментов могут быть пигменты PALIOCROME® от BASF Corporation.

Неограничивающими примерами других подходящих пигментов и наполнителей, которые могут применяться в композициях нижних слоев поверхностных покрытий или однослойных поверхностных покрытий, могут быть неорганические пигменты, такие, как диоксид титана, сульфат бария, сажа газовая, охра, сиена, умбра, гематит, лимонит, красный оксид железа, прозрачный красный оксид железа, черный оксид железа, коричневый оксид железа, зеленый оксид хрома, хромат стронция, фосфат цинка, кремнеземы, такие, как пирогенный диоксид кремния, карбонат кальция, тальк, бариты, ферроцианид аммония железа (берлинская лазурь) и ультрамарин, и органические пигменты, такие, как металлизированные и неметаллизированные красные азопигменты, красные и фиолетовые хинакридоновые пигменты, красные периленовые пигменты, синие и зеленые медные фталоцианиновые пигменты, карбазольный фиолетовый, моноарилидные и диарилидные желтые пигменты, бензимидазолоновые желтые пигменты, толил оранжевый, нафтол оранжевый, наночастицы на основе диоксида кремния, оксид алюминия или оксид циркония и т.п. Пигмент или пигменты предпочтительно диспергируют в смоле или полимере или с пигментным диспергатором, таким, как связующие смолы вышеописанного типа, в соответствии с известными способами. В целом пигмент и диспергирующую смолу, полимер или диспергатор приводят в контакт при достаточно высоком сдвиговом усилии для разрушения агломератов пигмента до первичных частиц пигмента и для увлажнения поверхности частиц пигмента диспергирующей смолой, полимером или диспергатором. Разрушение агломератов и увлажнение первичных частиц пигмента важны для устойчивости пигмента и формирования цвета. Пигменты и наполнители применяют в количестве, которое обычно составляет до приблизительно 60% по массе от общей массы композиции покрытия. Количество применяемого пигмента зависит от характера пигмента и от глубины цвета и/или интенсивности эффекта, который он должен создавать, а также от дисперсности пигментов в композиции пигментного покрытия. Содержание пигмента, которое в каждом из случаев зависит от общей массы композиции пигментного покрытия, предпочтительно составляет от 0,5% до 50%, более предпочтительно - от 1% до 30%, наиболее предпочтительно - от 2% до 20%, в частности от 2,5% до 10% по массе.

Композиции лаковых покрытий обычно не включают пигмента, но могут включать небольшое количество красителей или наполнителей, которые не оказывают нежелательного влияния на прозрачность или необходимую чистоту слоя лакового покрытия, создаваемого из композиции.

Могут включаться дополнительные необходимые традиционные добавки для покрытий, например, поверхностно-активные вещества, стабилизаторы, смачивающие агенты, диспергаторы, усилители адгезии, УФ-поглотители, светостабилизаторы на основе пространственно-затрудненных аминов, такие, как HALS-соединения, бензотриазолы или оксаланилиды; поглотители свободных радикалов; добавки, улучшающие скольжение; противовспенивающие агенты; реакционноспособные разбавители, относящиеся к типам, хорошо известным из существующего уровня техники; смачивающие агенты, такие, как силоксаны, соединения фтора, сложные моноэфиры карбоновой кислоты, сложные эфиры фосфорной кислоты, полиакриловые кислоты и их сополимеры, например, полибутилакрилат, или полиуретаны; усилители адгезии, такие, как трициклодекандиметанол; агенты, регулирующие расход; агенты, способствующие образованию пленки, такие, как производные целлюлозы; добавки, регулирующие реологические свойства, такие, как добавки, известные из патентов WO 94/22968, ЕР-А-0276501, ЕР-А-0249201 или WO 97/12945; сшитые полимерные микрочастицы, описываемые, например, в ЕР-А-0008127; неорганические филлосиликаты, такие, как силикаты алюминия-магния, филлосиликаты натрия-магния и натрия-магния-фтора-лития монтмориллонитового типа; кремнеземы, такие, как Aerosils®; или синтетические полимеры, содержащие ионные и/или ассоциативные группы, такие, как поливиниловый спирт, поли(мет)акриламид, поли(мет)акриловая кислота, поливинилпирролидон, сополимеры стирол-малеинового ангидрида или сополимеры этилен-малеинового ангидрида и их производные, или гидрофобно модифицированные этоксилированные уретаны или полиакрилаты; антипирены; и т.п. Типичные композиции покрытия включают одну такую добавку или их комбинацию.

Композиции покрытия наносят с применением любого из многих способов, известных специалистам в данной области. К ним относятся, например, нанесение напылением, нанесение погружением, нанесение валиком, нанесение наливом, нанесение ножевым устройством, размазывание, наливание, погружение, пропитывание, кропление или прикатывание и т.п. Для панелей кузова автомобилей, как правило, применяют нанесение напылением. Предпочтение отдают применению способов нанесения распылением, таких, как распыление сжатым воздухом, безвоздушное распыление, высокоскоростное вращение, электростатическое распыление, отдельно или в сочетании с нанесением распылением расплава, таким, как, например, распыление в горячем воздухе.

Композиции покрытия и системы покрытия согласно изобретению применяют, в частности, в особенно требовательных с технологической и эстетической точки зрения областях OEM-отделки, а также реставрации автомобилей. Композиции покрытий могут применяться как в одностадийных, так и в многостадийных способах покрытия, в частности, способах, при которых пигментный нижний слой покрытия или монослой покрытия сначала наносят на непокрытую или предварительно загрунтованную основу, а после этого необязательно наносят другой слой покрытия, когда пигментная пленка является нижним слоем покрытия. Соответственно, изобретение также обеспечивает многослойные системы покрытий, которые включают как минимум один пигментный нижний слой и могут иметь как минимум один лаковый слой, наносимый поверх него, причем лаковый или нижний слой или оба из них изготовлены из композиции покрытия, содержащей гиперразветвленный полиол, как описывается авторами. Композиция покрытия как нижнего слоя, так и лака, включает описываемый гиперразветвленный полиол.

Наносимые композиции покрытий подвергают отверждению после определенного периода покоя или периода "засветки". Остальное время служит, например, для сглаживания и удаления летучих веществ из пленок покрытия или для испарения летучих составляющих, таких, как растворители. Время покоя может быть сокращено путем применения повышенных температур или путем снижения влажности, если это не вызывает каких-либо повреждений или изменений для пленочных покрытий, таких, как, например, преждевременное полное сшивание. Тепловое отверждение композиций покрытий не предусматривает никаких особенностей, касающихся способа, и производится в соответствии с типичными, известными способами, такими, как нагрев в камере с принудительной подачей воздуха или облучение при помощи инфракрасных ламп. Тепловое отверждение также может производиться в несколько стадий. Другим предпочтительным способом отверждения является отверждение путем облучения в ближнем инфракрасном диапазоне (NIR). Хотя могут применяться различные способы отверждения, предпочтение отдают тепловому отверждению. Как правило, тепловое отверждение осуществляют путем подвергания покрытого изделия воздействию повышенных температур, как правило, обеспечиваемых источниками теплового излучения. После нанесения слой покрытия отверждают, например, с нагреванием при температуре от 30 до 200°С или от 40 до 190°С или от 50 до 180°С в течение времени от 1 мин до 10 ч, более предпочтительно - от 2 мин до 5 ч, в частности, от 3 мин до 3 ч, хотя может применяться и более длительное время отверждения при температуре, применяемой для реставрации автомобиля, предпочтительно от 30 до 90°С. Гиперразветвленный полиол применяют как для реставрационных покрытий, так и для первичных отделочных покрытий, которые отверждаются при высоких температурах. Типичный способ нанесения композиции реставрационного покрытия включает нанесение и высушивание с отверждением при комнатной температуре или при повышенной температуре от 30 до 90°С. ОЕМ-покрытия, как правило, отверждают при более высоких температурах, например от приблизительно 110 до приблизительно 135°С. Время отверждения колеблется в зависимости от конкретных используемых компонентов и физических параметров, таких, как толщина слоев, однако типичное время отверждения составляет от приблизительно 15 до приблизительно 60 минут, предпочтительно приблизительно 15-25 минут для блокированных систем катализации кислотой и приблизительно 10-20 минут для неблокированных систем катализации кислотой.

Образовавшиеся отвержденные нижние слои могут иметь толщину от приблизительно 5 до приблизительно 75 мкм, главным образом, в зависимости от нужного цвета и толщины, требуемой для образования непрерывного слоя, который должен обеспечивать цвет. Образовавшиеся отвержденные лаковые слои, как правило, имеют толщину от приблизительно 30 мкм до приблизительно 65 мкм.

Композиция покрытия может наноситься на основы различных типов, включая металлические основы, такие, как непокрытая сталь, фосфатированная сталь, оцинкованная сталь или алюминий; и неметаллические основы, такие, как пластики и композиты. Основой также может быть любой из этих материалов, которые уже имеют нанесенный на них слой другого покрытия, например, слой гальванически осажденной грунтовки, грунт-шпатлевки, и/или нижний слой, отвержденный или неотвержденный.

На основу сначала путем электроосаждения (гальванопокрытия) наносят грунтовку. Композиция для электроосаждения может быть любой композицией для электроосаждения, применяемой в операциях по покрытию автотранспортных средств. Неограничивающими примерами композиций для электроосаждения могут быть композиций для электроосаждения, реализуемые компанией BASF. Ванны для нанесения покрытий электроосаждением обычно включают водную дисперсию или эмульсию, включая основную образующую пленку эпоксидную смолу, имеющую ионную стабилизацию (например, минерализированные аминогруппы), в воде или смеси воды и органического сорастворителя. С основной пленкообразующей смолой эмульгируется сшивающий агент, который может реагировать с функциональными группами на основной смоле в соответствующих условиях, например, с применением нагрева с целью отверждения покрытия. Примерами подходящих сшивающих агентов, помимо прочих, могут быть блокированные полиизоцианаты. Электроосаждаемые композиции покрытий, как правило, включают один или несколько пигментов, катализаторов, пластификаторов, агентов, способствующих коалесцированию, противовспенивающих агентов, агентов, регулирующих расход, смачивающих агентов, поверхностно-активных веществ, УФ-поглотителей, HALS-соединений, антиоксидантов и других добавок.

Электроосаждаемые композиции покрытий предпочтительно наносят для образования сухой пленки толщиной от 10 до 35 мкм. После нанесения покрытый кузов транспортного средства вынимают из ванны и промывают деионизированной водой. Покрытие отверждают в соответствующих условиях, например, путем прокаливания при температуре от приблизительно 135°С до приблизительно 190°С в течение периода от приблизительно 15 до приблизительно 60 минут.

Поскольку покрытия согласно изобретению, получаемые из композиций покрытий согласно изобретению, отлично прилипают даже к гальванопокрытиям, грунт-шпатлевкам, системам нижнего слоя или типичным, известным лаковым системам, которые уже были отверждены, они превосходно подходят не только для применения в OEM-отделке автомобилей, но и для реставрации автомобилей или для универсальной защиты от царапин кузовов автомобилей, которые уже были окрашены.

Представленные далее примеры иллюстрируют, но никоим образом не ограничивают объем описываемых и заявляемых способов и композиций. Все части указываются как массовые части, если не указано иного.

Примеры

Пример 1 согласно изобретению. Синтез гибкого гиперразветвленного полиола.

В реактор загружали 13,056 частей по массе триметилолпропана, 9,371 частей по массе себациновой кислоты и 1,289 частей по массе смешанных ксилолов. Содержимое реактора перемешивали и нагревали до 230°С. Воду в качестве побочного продукта удаляли по мере ее образования и температуру поддерживали на уровне выше 200°С в течение приблизительно 5 часов, затем удаляли максимально возможное количество ксилолов и продукт реакции охлаждали до 90°С. Затем в реактор добавляли 9,215 частей по массе расплавленного гексагидрофталевого ангидрида (60°С) и 4,533 частей по массе этил 3-этоксипропионата. Содержимое реактора перемешивали и нагревали до 115°С. После достижения пика экзотермы (при сохранении температуры ниже 150°С) содержимое реактора нагревали до 136°С, затем снова охлаждали до 90°С и добавляли еще 18,423 частей по массе расплавленного гексагидрофталевого ангидрида (60°С) с последующим промыванием с использованием 0,258 частей по массе этил 3-этоксипропионата. Содержимое реактора перемешивали и нагревали до 115°С. После достижения пика экзотермы (при сохранении температуры ниже 150°С) содержимое реактора нагревали до 145°С. Температуру поддерживали на уровне 145°С в течение 90 минут, затем охлаждали до 140°С. При поддержании температуры в пределах 140-148°С 41,053 частей по массе Cardura™ Е10-Р (глицидиловый сложный эфир кислоты Versatic™, а неокарбоновой кислоты, в которой альфа-углеродный атом в карбоксильной группе несет метальную группу и две гидрокарбильных группы, имеющих семь химически связанных атомов углерода, приобретаемой у компании Momentive, Columbus, ОН) добавляли в течение приблизительно 90 минут с последующим промыванием с использованием 0,767 частей по массе этил 3-этоксипропионата. Реакционную смесь поддерживали при 145°С в течение 3 часов, затем охлаждали и восстанавливали с использованием 2,036 частей по массе Aromatic 100.

Пример 2 согласно изобретению. Синтез гибкого гиперразветвленного полиола.