Способ изготовления секций с полыми волокнами для модулей с полыми волокнами - RU2130333C1

Код документа: RU2130333C1

Чертежи

Описание

Изобретение относится к секциям с полыми волокнами для модулей с полыми волокнами и к способу их изготовления.

Модули с полыми волокнами используют в связи с процессами обмена, разделения и смешивания. Под процессами обмена подразумеваются как теплообмен, так и массообмен. При теплообмене происходит обмен тепла между двумя текучими средами с разной температурой, благодаря чему текучая среда, имеющая более низкую температуру, приобретает более высокую температуру по сравнению с первоначальной температурой. Массообмен происходит, в частности, при процессах, протекающих через мембрану, таких, как диализ (например, в аппарате искусственной почки), прямой осмос, обмен "газ-газ" и обмен "газ-жидкость" (например, в оксигенераторе). Из процессов разделения особый интерес представляют ультрафильтрация, обратный осмос и газопропускание. К процессам смешивания относятся, например, увлажнение и/или кондиционирование воздуха посредством добавления к нему водяного пара.

В настоящем описании и формуле изобретения под термином "секция с полыми волокнами" подразумевается часть модуля с полыми волокнами, которая содержит полые волокна, снабженные, например, на одном конце пробкообразными средствами, так что среда, текущая вокруг волокон, остается внутри модуля.

Под термином "текучая среда" подразумевается всякое жидкое или газообразное вещество с такими достаточными реологическими свойствами, которые позволяют ему проходить через модуль с полыми волокнами. Под жидкостью подразумеваются также растворы и суспензии.

В GB-A-2 091 125 описывается способ изготовления секции с полыми волокнами, при котором отдельные полые волокна располагают в заранее определенном порядке посредством по меньшей мере двух перфорированных пластин, через отверстия которых направляют полые волокна. Перфорированные пластины остаются в модуле, но полые волокна не соединены с указанными перфорированными пластинами, причем перед отрезанием полых волокон вокруг них не делают никакой отливки.

Японская публикация N 62-160.108 относится к заделке пучка полых волокон в смолу и последующему разрезанию зажатой части пучка. В публикации не указывается взаимное расположение полых волокон, которое является беспорядочным, причем волокна не будут физически прилегать друг к другу.

В опубликованном шведском описании N 397.638 описывается способ изготовления устройства для фракционирования, в котором участвующие в процессе волокна расположены в одном или более каналов в сердечнике таким образом, что канал или каналы оказываются заполненными; волокна приклеивают к концам сердечника, при этом затвердевший клей образует торцевую стенку на каждом конце сердечника; волокна обрезают на концах сердечника, а перед или после резки волокон устанавливают кожух, окружающий по крайней мере канал или каналы. В этом описании нет никакого указания о взаимном расположении полых волокон, причем волокна будут находиться в физическом соприкосновении друг с другом.

К числу других недостатков известных секций с полыми волокнами относится то, что их крупномасштабное производство трудно осуществить простым способом, т. е. с как можно меньшим числом технологических стадий, когда каждая отдельная стадия осуществляется простым способом, и что не контролируется взаимное расположение волокон.

Целью настоящего изобретения является создание способа изготовления секции с полыми волокнами для модуля с полыми волокнами, который можно просто автоматизировать, для осуществления непрерывного процесса изготовления секций с полыми волокнами и при котором можно контролировать взаимное расположение волокон, так что отдельное полое волокно имеет заранее определенное положение относительно ближайших примыкающих полых волокон.

Цели могут быть достигнуты способом изготовления модулей с полыми волокнами, который отличается тем, что,

используя литейную форму, содержащую горизонтальную перфорированную пластину, в которой в заранее определенном порядке расположено некоторое количество отверстий с пропущенными через них непрерывными

полыми волокнами:

а) заливают отверждающийся литейный материал для образования цельной трубной решетки;

б) поднимают трубную решетку с заделанными в нее непрерывными волокнами в

вертикальном направлении до желаемого расстояния от перфорированной пластины;

в) разрезают трубную решетку по горизонтальной плоскости с целью обнажить концы полых волокон;

д)

повторяют стадии "а", "б" и "в" для образования секции с полыми волокнами.

Изобретение относится к секции с полыми волокнами для модулей с полыми волокнами, содержащей параллельно ориентированные полые волокна, которые на концах заделаны в трубную решетку так, что обнажены концы полых волокон, при этом секция отличается тем, что полые волокна расположены в заранее определенном порядке.

Перфорированная пластина, используемая при способе по настоящему изобретению, перфорирована таким образом, что отверстия расположены в заранее определенном порядке. Этот порядок может зависеть от назначения и конструкции модуля с полыми волокнами. Отверстия предпочтительно располагают в таком порядке, чтобы они находились по существу на одинаковом расстоянии относительно ближайших соседних отверстий. Расстояние между отверстиями, измеренное от окружности до окружности отверстий, может быть равно 0,1 - 100-кратной величине радиуса отверстий, предпочтительно 1/2 - 2-кратной величине радиуса отверстий.

Через каждое отверстие пропускают небольшое количество волокон, например, менее 10 волокон через одно отверстие, но предпочтительно, чтобы на одно отверстие приходилось по одному полому волокну.

Полые волокна могут быть из любого материала, подходящего для назначения готового модуля с полыми волокнами. Для теплообмена (в теплообменниках) этим материалом может быть, например, металл, стекло или какой-нибудь другой материал с хорошими теплопроводящими свойствами. Для диализа, ультрафильтрации, обратного осмоса и газоразделения могут применяться волокна из полимерных материалов (например, из ацетилцеллюлозы, полисульфона, полиамидов и т.д.) и керамических материалов. Материалы, используемые для полых волокон, могут иметь пористую или непористую структуру, однако, для массообмена необходимым условием является то, чтобы используемый материал имел пористую структуру.

Кроме горизонтальной перфорированной пластины, используемая литейная форма образована также бортом, установленным с неподвижной посадкой вокруг перфорированной пластины. Назначением этого борта является то, чтобы литейная масса, находящаяся в литейной форме, не вытекала из нее, поэтому высота борта является по крайней мере такой же большой, как толщина формуемой трубной решетки.

Литейная форма может иметь любую конфигурацию, которая соответствует назначению секции с полыми волокнами, и такая конфигурация может быть, например, круглой, овальной, многоугольной или любой другой подходящей геометрической формы.

Используемую отверждающуюся литейную массу можно подавать в литейную форму любым подходящим способом, но ее предпочитается подавать в литейную форму через впускные отверстия в перфорированной пластине. Чтобы улучшить способность литейной массы отделяться от литейной формы, при желании может быть нанесен разделительный состав, например, с помощью подходящего средства, возможно расположенного в перфорированной пластине.

Можно использовать любой подходящий тип литейной массы, которая способна затвердевать. Литейным материалом может быть, например, расплавленный металл или отверждающийся полимерный материал.

Важно не повреждать волокна во время их заделки в трубную решетку. По этой причине следует обращать внимание на предотвращение разрушения волокон используемой литейной массой во время технологического процесса, например, их расплавлением или растворением.

Формованную цельную трубную решетку разрезают горизонтально, обычно таким образом, чтобы трубную решетку разделить пополам по ее толщине. Это разрезание можно выполнять любым подходящим способом, например, пилой или горячей проволокой, либо трубную решетку можно рассекать топорообразным инструментом. Важно, чтобы трубная решетка разрезалась таким образом, чтобы обнажились концы по существу всех волокон для обеспечения возможности свободного и беспрепятственного прохождения текучей среды через волокна.

Когда полые волокна произведены из упругого материала, то может оказаться полезным в процессе изготовления секции с полыми волокнами снабжать ее опорным средством с целью повышения механической прочности такой секции. Таким опорным средством может быть, например, проходящий насквозь жесткий стержень, соединенный с трубными решетками.

При изготовлении секции с полыми волокнами согласно изобретению требуется во время процесса литья поддерживать волокна прямыми, так, чтобы каждое волокно принимало бы по существу одинаковую длину, благодаря чему предотвращается тесный физический контакт между волокнами. Это является преимуществом, так как в местах, где волокна находились бы в физическом контакте, не происходила бы никакая заметная массо- или теплопередача между средой, текущей вокруг волокон, и средой, текущей внутри волокон. Целью является предотвращение взаимного физического контакта волокон в секции с полыми волокнами согласно изобретению таким образом, чтобы при использовании готового модуля, содержащего секцию с полыми волокнами, достигался бы по существу беспрепятственный поток в заранее определенном направлении относительно волокон. Беспрепятственный поток в заранее определенном направлении означает, что может быть достигнуто оптимальное действие используемой поверхности мембраны в массообменном модуле.

Таким образом, преимущество способа согласно настоящему изобретению заключается в том, что секции с полыми волокнами могут быть изготовлены по существу с постоянным расстоянием между данным волокном и ближайшими соседними волокнами, а это, таким образом, позволяет достигать по существу равномерного потока в заданном направлении относительно всех волокон и, следовательно, равномерной обработки потока текучей среды, проходящего через различные волокна, а также оптимальной эффективности всей поверхности мембраны, используемой в массообменном модуле. То же самое относится и к теплообмену, так как оптимально используется вся площадь контакта между нагреваемой и охлаждаемой средами.

Следует отметить, что при желании литье можно выполнять одновременно с резанием ранее формованной трубной решетки или что литье новой трубной решетки можно осуществлять перед разрезанием предшествующей формованной трубной решетки.

Секция с полыми волокнами, изготовленная по способу изобретения, снабжена кожухом, плотно прилегающим к периферии разрезанных формованных трубных решеток, причем указанный кожух снабжен средствами впуска и выпуска текучей среды. Торцы снабжены торцевыми деталями со средствами соответственно впуска и выпуска текучей среды. Чтобы кожух плотно прилегал к трубным решеткам, могут оказаться необходимыми припайка, приварка или приклеивание кожуха к трубным решеткам.

При желании прикрепление кожуха к трубным решеткам может выполняться как часть непрерывного процесса изготовления модуля с полыми волокнами. После разрезания трубной решетки секцию с полыми волокнами можно вставить в цилиндрический кожух с просветом, соответствующим трубной решетке, и с длиной, соответствующей длине полых волокон, после чего трубные решетки могут быть прикреплены к цилиндрическому кожуху посредством пайки, сварки или приклеивания.

Модуль с полыми волокнами может быть с пользой снабжен внутренним средством изменения потока для регулирования течения среды вокруг волокон с целью достижения желаемого режима потока.

Средство изменения потока может быть обеспечено любым желаемым способом, например:

А) разделением перфорированной пластины

на секции, которые выполнены с возможностью вертикального перемещения одна относительно другой таким образом, что литьевая пластина принимает желаемую форму, и таким образом, что вокруг волокон могут

быть отлиты как трубная решетка, так и средство изменения потока. Когда литье выполняют в части литейной формы, она ограничена частью борта, которая очерчивает секцию или секции перфорированных

пластин, опущенных относительно остальных секций, вертикальными ограничивающими поверхностями неопущенных перфорированных пластин, обращенными к опущенным перфорированным пластинам, и полыми

волокнами. После затвердевания литейной массы средство изменения потока поднимают на заранее заданную высоту, после чего можно изменять расположение секций перфорированных пластин и образовывать новую

литейную форму, в которой можно повторять процесс литья. После отливки желаемого количества средств изменения потока отливают целиком трубную решетку;

Б) использованием перемещаемых или

вставляемых перегородок на перфорированной пластине для образования ограниченных участков, на которых можно выполнять отдельные процессы литья. Когда изготовленная таким образом отливка поднята на

расстояние, соответствующее по крайней мере высоте отливки, опускают перемещаемые перегородки, тогда как подняты другие перегородки, и вновь выполняют процесс литья. Средство изменения потока будет

снабжено выступом, соответствующим части трубной решетки;

В) заделки жестких пластин в трубную решетку при еще жидком состоянии материала решетки.

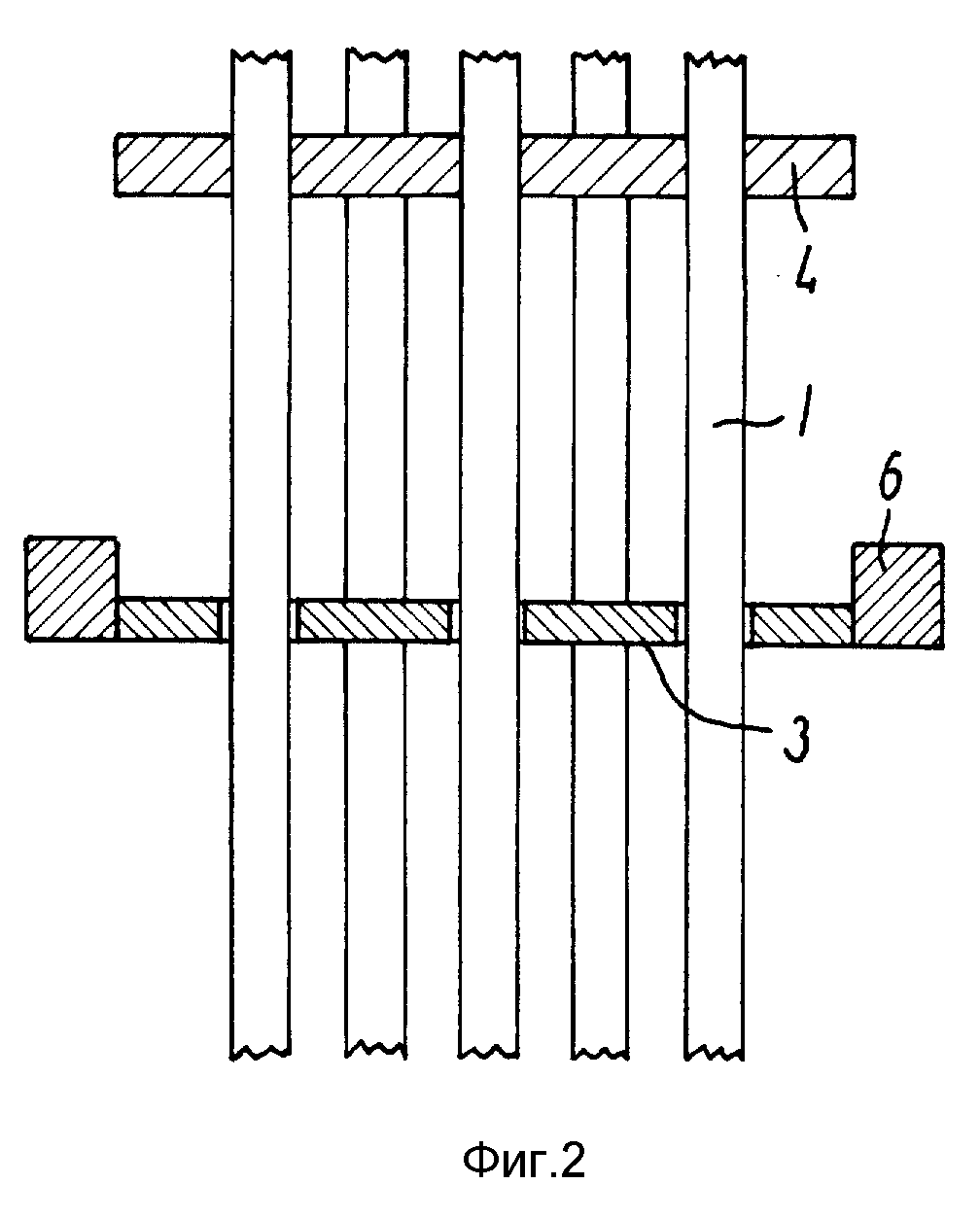

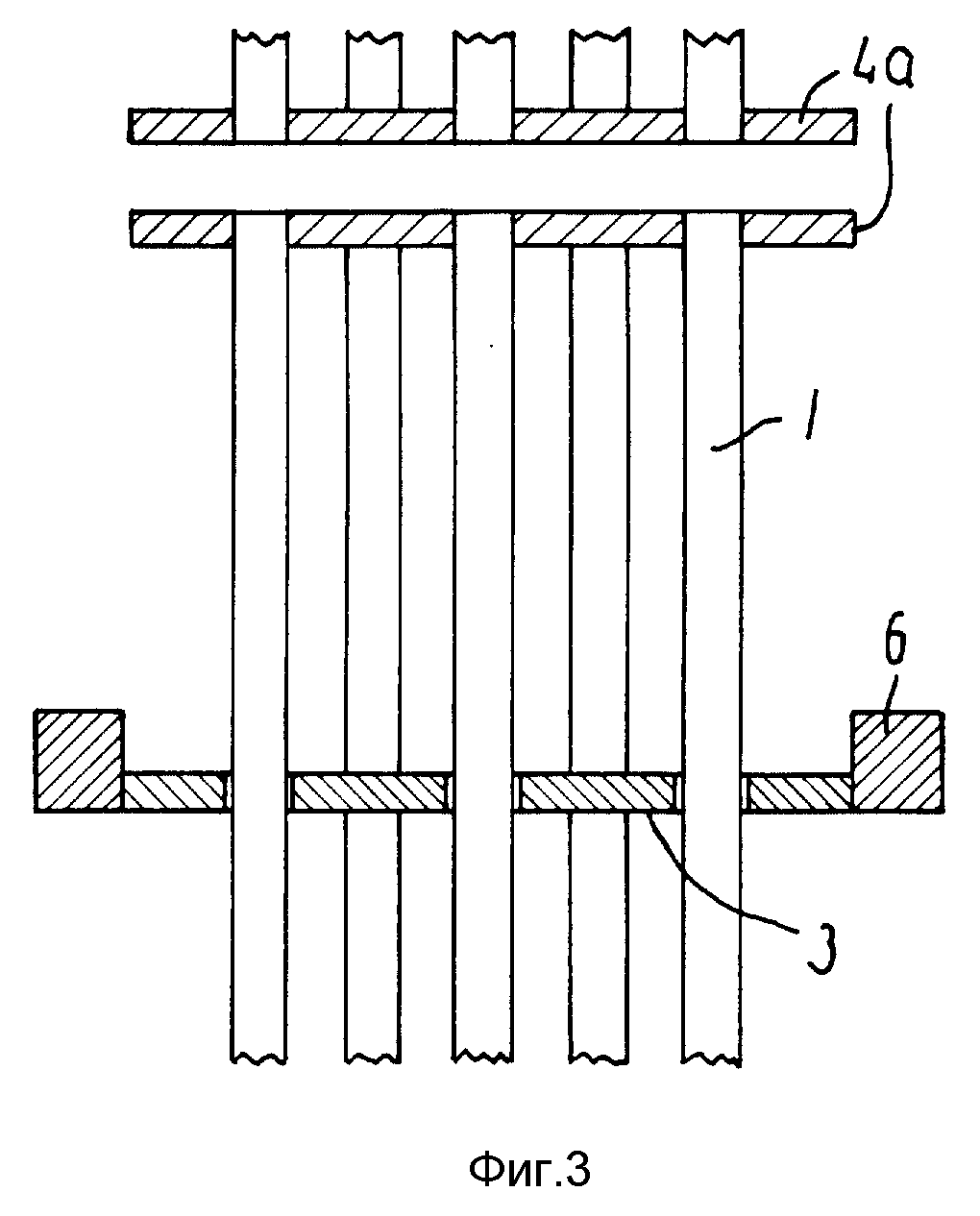

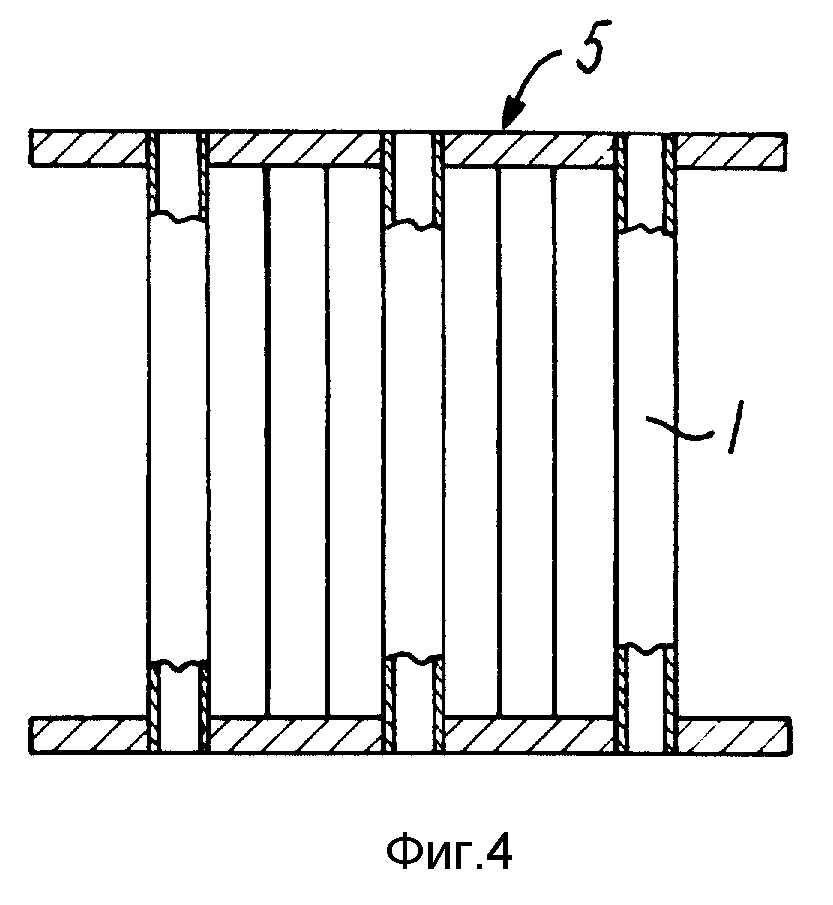

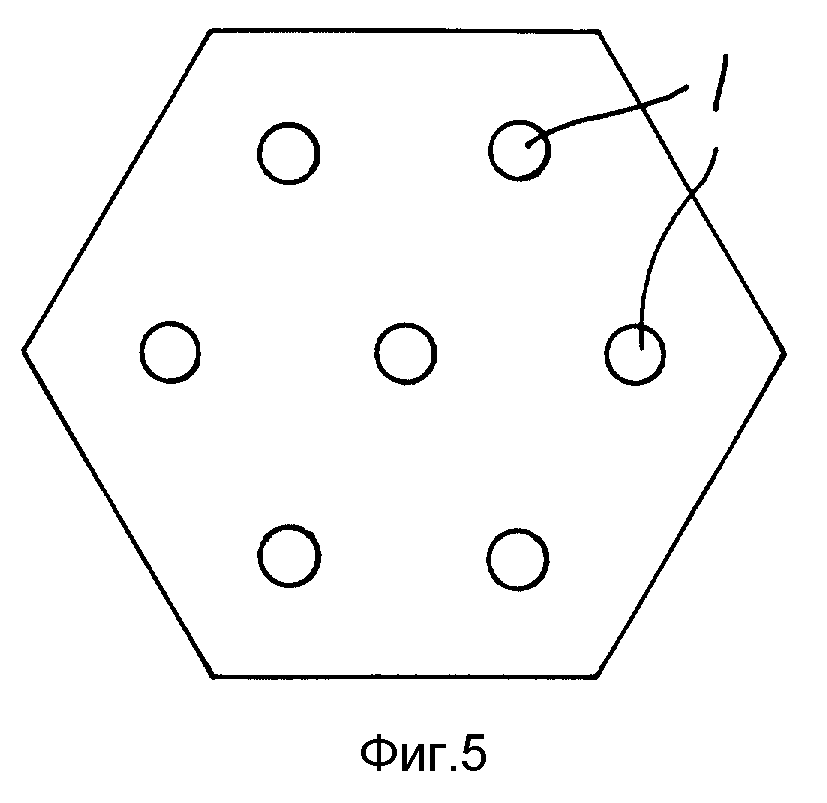

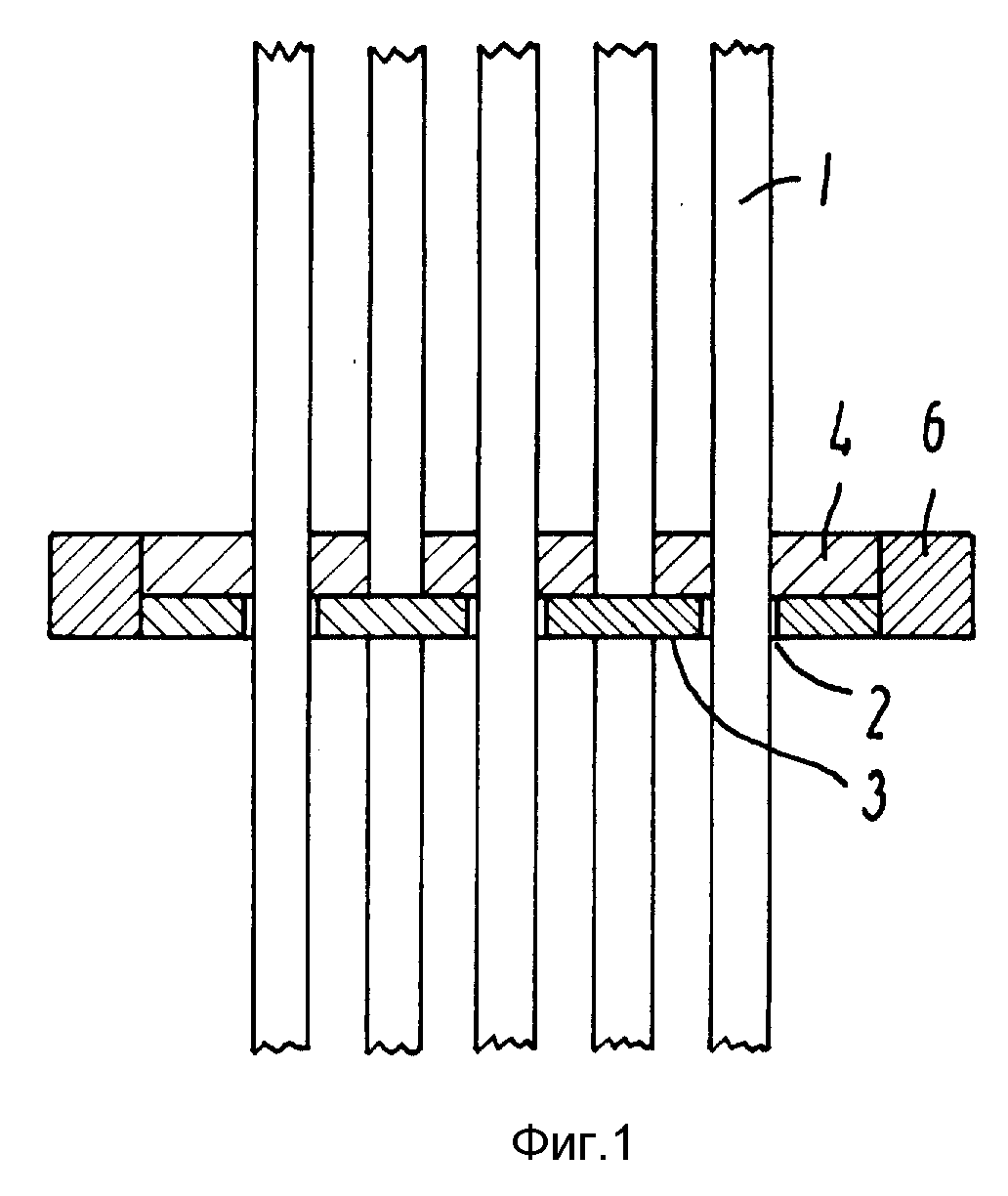

Изобретение будет подробно объяснено со ссылкой на прилагаемые чертежи, на которых; на фиг. 1 - вид в разрезе литейной формы, в которой отливают трубную решетку; на фиг. 2 - вид трубной решетки, поднятой на желаемое расстояние от перфорированной пластины; на фиг. 3 - вид трубной решетки, разрезанной на две части; на фиг. 4 - вид сбоку в разрезе готовой секции с полыми волокнами; на фиг. 5 - вид сверху готовой секции с полыми волокнами.

На фиг. 1 показаны непрерывные полые волокна 1, пропущенные через некоторое количество отверстий 2 в горизонтальной перфорированной пластине 3. Вокруг перфорированной пластины установлен борт 6, который имеет края, выступающие вверх относительно перфорированной пластины. Перфорированная пластина 3 и борт 6 образуют литейную форму. В литейную форму вводят отверждающуюся литейную массу. Затвердевшая литейная масса образует трубную решетку 4, содержащую в себе волокна. Литейную массу вводят в литейную форму с помощью средства для ввода массы (не показано).

На фиг. 2 трубная решетка с заделанными в нее непрерывными полыми волокнами вертикально поднята на желаемое расстояние от трубной решетки с помощью устройства (не показано), которое обеспечивает необходимый подъем подтягиванием либо за волокна, либо за трубную решетку.

На фиг. 3 трубная решетка горизонтально разрезана для образования двух раздельных трубных решеток 4а, благодаря чему обнажаются концы волокон. Повторяя операции литья на фиг. 1, подъема на фиг. 2 и разрезания на фиг. 3, получают секцию 5 с волокнами, показанную на фиг. 4 и 5. На фиг. 4 показан вид секции сбоку, а на фиг. 5 - вид секции сверху.

Секция с полыми волокнами, показанная на фиг. 5, имеет семь волокон, размещенных таким образом, что каждое отдельное волокно расположено по существу на постоянном расстоянии от ближайших соседних волокон. Понятно, что изобретение может быть использовано в отношении произвольного количества волокон и их произвольного взаимного расположения.

При желании можно соединить несколько секций с полыми волокнами и заключить их в общий кожух с образованием готового модуля, содержащего несколько секций с полыми волокнами.

Способ согласно изобретению можно легко автоматизировать. Секции с полыми волокнами можно быстро и эффективно изготавливать при незначительном числе простых стадий без использования рабочих операций, отнимающих много времени.

Реферат

Использование: в процессах теплообмена и массообмена. Сущность изобретения: в способе изготовления секций с полыми волокнами для модулей с полыми волокнами, используя литейную форму, содержащую горизонтальную перфорированную пластину, в которой в заранее определенном порядке расположено некоторое количество отверстий с пропущенными через них непрерывными полыми волокнами, заливают отверждающийся литейный материал для образования цельной трубной решетки, поднимают трубную решетку с заделанными в нее непрерывными полыми волокнами в вертикальном направлении на желаемое расстояние от перфорированной пластины, разрезают трубную решетку по горизонтальной плоскости с целью обнажить концы полых волокон, повторяют указанные стадии для образования секции с полыми волокнами. Техническим результатом является создание способа, который можно просто автоматизировать и при котором можно контролировать взаимное расположение волокон, так что отдельное полое волокно имеет заранее определенное положение относительно ближайших примыкающих полых волокон. 6 з.п. ф-лы. 5 ил.

Формула

а) заливают отверждающийся литейный материал в литейную форму для образования цельной трубной решетки (4),

б) поднимают трубную решетку с заделанными в нее непрерывными полыми волокнами в вертикальном направлении на желаемое расстояние от перфорированной пластины,

в) разрезают трубную решетку по горизонтальной плоскости с целью обнажить концы полых волокон,

г) повторяют стадии "а", "б" и "в" для образования секции (5) с полыми волокнами.

Комментарии