Покрытия с содержанием пергидрополисилазанов для нанесения на металлические и полимерные поверхности - RU2374284C2

Код документа: RU2374284C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к покрытиям на основе пергидрополисилазанов, наносимым на металлические или пластмассовые поверхности для получения легко очищаемых защитных покрытий. Особо оптимальными свойствами обладает покрытие, наносимое в качестве защитного слоя на ободья, в частности алюминиевые.

Уровень техники

За прошедшие годы применение алюминиевых ободьев в автомобилестроении резко возросло. Во-первых, более легкие алюминиевые ободья по сравнению со стальными обеспечивают преимущества в отношении веса и, во-вторых, благодаря этому, позволяют экономить топливо, однако существенным аспектом служит то, что алюминиевые ободья применяются, прежде всего, по оптическим причинам, так как они придают автомобилю привлекательный и дорогостоящий вид.

Недостатком алюминиевых ободьев является, прежде всего, их подверженность коррозии и способность к загрязнению. Кроме того, на блестящей поверхности алюминиевого обода царапины являются более заметными, чем на стальном. Поэтому на завершающей стадии изготовления алюминиевых ободьев на них наносится покрытие, включающее в себя, как правило, предварительную обработку алюминия (хроматирование или обработку без использования хромата), грунтовку, нанесение пигментированного основного лака и затем бесцветного лака. Такое трудоемкое нанесение покрытий необходимо для обеспечения достаточной противокоррозионной защиты. Несмотря на лаковое покрытие проблема коррозии, вызванная, например, применением соли на дорогах в зимнее время, не решается. Наконец, тормозная пыль, оседающая на алюминиевом ободе, со временем въедается в лаковое покрытие и более не удаляется. Кроме того, во время пользования цепями противоскольжения на алюминиевых ободьях легко образуются царапины. Другой причиной образования царапин является применение абразивных средств при очистке, таких как щетки или моющие губки. Все более широкое распространение получают также так называемые полированные или обработанные на токарном станке для придания блеска алюминиевые ободья, поверхность которых имеет оптически привлекательный, блестящий внешний вид и состоит из чистого алюминия, защищенного только тонким слоем бесцветного лака для сохранения естественного блеска алюминия. Для ободьев этого типа очень трудно обеспечить коррозионную защиту посредством тонкого слоя бесцветного лака, который, кроме того, по возможности не должен быть различим человеческим глазом.

В WO 02/088269 A1 описано применение раствора пергидрополисилазана для получения гидрофильных, незагрязняющихся поверхностей. Здесь описано также в числе прочего его применение в автомобильной области (для кузова и ободьев), причем рекомендовано использовать растворы пергидрополисалазана при удельной весовой доле 0,3-2%. В примере 1 использован для этих целей сильно разбавленный раствор с удельной весовой долей пергидрополисилазана лишь 0,5%, наносимый на стальную поверхность очень тонким слоем толщиной около 0,2 мкм.

Такое тонкое покрытие не в состоянии предупредить образования царапин на лакированной поверхности и обеспечить достаточную антикоррозионную защиту, а также исключить въедания тормозной пыли. Кроме того, тонкий слой покрытия оказывается недостаточным для нивелирования относительно неравномерного слоя бесцветного лака и обеспечить действительно гладкую, зеркальную поверхность, легко подвергаемую очистке.

Раскрытие изобретения

В основу настоящего изобретения положена задача создания такого покрытия, которое после нанесения обладало бы прочностью и сопротивлением царапанию, легко очищалось и защищало алюминиевый обод от коррозии и въедания тормозной пыли.

Неожиданно было найдено, что с помощью раствора пергидрополисилазана можно получать достаточно толстые защитные слои, защищающие обод от коррозии, образования царапин и въедания тормозной пыли и, кроме того, обеспечивающие легкую очистку обода.

Поэтому объектом изобретения является покрытие для нанесения на поверхности, в частности металлические и полимерные, содержащее, по меньшей мере,

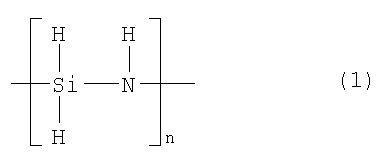

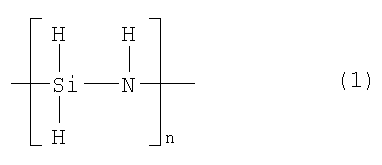

пергидрополисилазан формулы 1:

где n означает целое число и его значение задается таким, чтобы молекулярный вес полисилазана имел среднее цифровое значение от 150 до 150000 г/моль,

растворитель и катализатор, а также при необходимости одно или несколько сопутствующих связующих (со-связующих). Покрытие согласно изобретению особо пригодно для нанесения легко очищаемого защитного покрытия на ободья, в частности автомобильные.

Другим объектом изобретения является применение указанного выше покрытия с содержанием, по меньшей мере, одного пергидрополисилазана формулы 1 в композиции, в которой наряду с пергидрополисилазаном, растворителем и катализатором в качестве дополнительного компонента содержится также со-связующее, в результате чего дополнительно повышаются эластичность пергидрополисилазана без потери других свойств, таких как высокое сопротивление царапанию, антикоррозионная защита и стойкая к царапинам поверхность, для нанесения легко очищаемого защитного покрытия на ободья, в частности алюминиевые. После отверждения покрытие имеет толщину преимущественно не менее 1 мкм, предпочтительно 2-20 мкм, особо предпочтительно 3-10 мкм и обеспечивает достаточную защиту обода от коррозии, образования царапин и въедания тормозной пыли, в результате чего ободья дополнительно могут более легко очищаться.

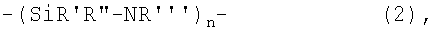

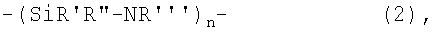

В качестве со-связующего может применяться либо органополисилазан формулы 2:

где R', R", R''', одинаковые или разные, означают атом водорода или органические радикалы при условии, что R', R", R''' не означают одновременно атом водорода, n задают с таким значением, чтобы среднее цифровое значение молекулярного веса органополисилазана составляло 150-150000 г/моль,

либо другое связующее совершенно иного типа, такое как обычно применяется в производстве лаков, например производные целлюлозы, такие, как ацетобутират целлюлозы, полиэфиры или модифицированные полиэфиры, фенольные или меламиновые смолы, акрилаты, эпоксиды или полиизоцианаты.

В качестве растворителей для композиции из пергидрополисилазана пригодны, в частности, органические растворители, не содержащие воду и реактивные группы (такие, как гидроксильные или аминные группы). При этом имеются в виду, например, алифатические или ароматические углеводороды, галогенуглеводороды, сложные эфиры, такие как этилацетат или бутилацетат, кетоны, такие как ацетон или метилэтилкетон, простые эфиры, такие как тетрагидрофуран или дибутиловый эфир, а также моно- или полиалкиленгликольдиалкиловый эфир (глимы) либо смеси этих растворителей. Другим компонентом композиции из пергидрополисилазана могут служить добавки, влияющие, например, на вязкость композиции, смачиваемость подложки, образование пленки или стойкость к воздействию воздуха либо органические и неорганические ультрафиолетовые абсорберы.

Покрытие согласно изобретению содержит 1-40 вес.% по меньшей мере, пергидрополисилазана формулы (1), в частности, 5-30 вес.%, преимущественно 10-20 вес.%, и 0,001-5 вес.%, преимущественно 0,01-2 вес.% катализатора.

Пригодными к применению катализаторами являются N-гетероциклические соединения, такие, как 1-метилпиперазин, 1-метилпиперидин, 4,4'-триметилендипиперидин, 4,4'-триметилен-(1-метилпиперидин), диазобицикло-(2,2,2)октан,цис-2,6-диметилпиперазин.

Другими пригодными к применению катализаторами являются моно-, ди- и триалкиламины, такие как метиламин, диметиламин, триметиламин, фениламин, дифениламин и трифениламин, (1,8-диазабицикло(5,4,0)-7-ундецен) (DBU), (1,5-диазабицикло(4,5,0)-5-нонен) (DBN), 1,5,9-триазациклододекан и 1,4,7-триазациклонан.

Другими пригодными к применению катализаторами являются органические и неорганические кислоты, такие, как уксусная, пропионовая, масляная, валериановая, малеиновая, стеариновая, соляная, азотная, серная, фосфорная, хлорноватая и хлорноватистая кислоты.

Другими пригодными к применению катализаторами являются карбоксилаты металла общей формулы (RCOO)nM насыщенных и ненасыщенных, алифатических или алициклических С1-С22 карбоновых кислот и ионы металлов, таких как Ni, Ti, Pt, Rh, Co, Fe, Ru, Os, Pd, Ir и Al, при этом n означает заряд иона металла.

Другими пригодными к применению катализаторами являются ацетилацетонатные комплексы ионов металлов, таких как Ni, Pt, Pd, Al и Rh.

Другими пригодными к применению катализаторами являются порошки металлов, таких как Au, Ag, Pd или Ni, с размером частиц 20-500 мкм.

Другими пригодными к применению катализаторами являются пероксиды, такие как пероксид водорода, хлориды металлов и металлорганические соединения, такие как ферроцены и цирконоцены.

Покрытие из композиции из полисилазана может выполняться способами, обычно применяемыми при лакировании. При этом имеются в виду, например, напыление, окунание или струйный облив. После этого может проводиться дополнительная термическая обработка для ускорения отверждения покрытия. В зависимости от применяемой композиции из пергидрополисилазана и катализатора отверждение проводится при комнатной температуре, однако его можно ускорить нагревом.

Перед нанесением покрытия может сначала накладываться первичный слой, например, для повышения адгезии.

Еще одним объектом изобретения является способ нанесения защитного покрытия на обод, при этом раствор полисилазана при необходимости с содержанием со-связующего наносится на обод соответствующими способами, например напылением или окунанием, с последующим отверждением. Отвержденное покрытие имеет толщину не менее 1 мкм, предпочтительно 2-20 мкм, особо предпочтительно 3-10 мкм, и обеспечивает превосходную защиту поверхностей от коррозии и образования царапин. После нанесения такого покрытия на ободья исключается въедание тормозной пыли и существенно облегчается очистка.

Покрытие согласно изобретению может также наноситься на уже отлакированные поверхности, например на ободья, на которые уже нанесен бесцветный лак, для их дополнительной защиты от образования царапин, коррозии или въедания тормозной пыли. После нанесения покрытия степень блеска возрастает по сравнению с бесцветным лаком.

В качестве альтернативы бесцветный лак может не применяться, при этом покрытие наносится на уже имеющийся слой пигментированного основного лака, что позволяет отказаться от операции лакирования.

При наличии материалов без предварительного лакирования, как, например, алюминиевые ободья после полирования или после токарной обработки для придания блеска, раствор пергидрополисилазана может наноситься в виде единственного слоя покрытия, который заменяет собой обычно применяемый бесцветный лак.

Таким образом, стало возможно получать защитный слой, толщина которого заметно меньше толщины обычных лаковых слоев, при этом меньше расходуется материал и происходит меньше выбросов растворителей, и который дополнительно обладает свойствами, превосходящими традиционные лаки.

В принципе отверждение покрытия проводится благодаря высокой реакционности пергидрополисилазана уже при комнатной температуре и ниже, однако оно может быть ускорено повышением температуры. Предпочтительно отверждать покрытие при температуре в диапазоне 10-200°С, в частности 25-160°С, предпочтительно 80-150°С. Максимально возможная температура отверждения зависит в основном от подложки, на которую покрытие наносится. Если она металлическая, например из алюминия, то могут применяться повышенные температуры: от 180 до 200°С и выше. Если же покрытие наносится на уже имеющийся лаковый слой (будь-то основной или бесцветный лак), то рекомендуется отверждать при пониженной температуре, при которой исключается размягчение нижнего лакового слоя, предпочтительно при 25-160°С, особо предпочтительно при 80-150°С.

Кроме того, на отверждение покрытия влияет влажность воздуха. При повышенной влажности воздуха отверждение протекает быстрее, что является преимуществом, и наоборот, отверждение в атмосфере с низкой влажностью воздуха, например в сушильном шкафу, представляет собой медленно и равномерно протекающий процесс отверждения. Поэтому отверждение покрытия согласно изобретению может проводиться при относительной влажности воздуха от 0 до 100%.

После нанесения покрытия из композиции из пергидрополисилазана может проводиться дополнительная обработка для приведения в соответствие энергии поверхности с покрытием. Таким образом, могут быть получены либо гидрофильные, либо гидрофобные поверхности, влияющие на степень загрязняемости.

Осуществление изобретения

Примеры

В качестве пергидрополисилазанов применялась продукция японской фирмы Clariant Japan K.K. Средняя молярная масса пергидрополисилазана составила около 2000 г/моль. Продукт NP 110-20 представляет собой 20%-ный раствор пергидрополисилазана в ксилоле с содержанием 4,4'-триметилен-бис-(1-метилпиперидина) в качестве катализатора. Продукт NL120A-20 представляет собой 20%-ный раствор пергидрополисилазана в дибутиловом эфире, содержащим пропионат палладия в качестве катализатора. Продукт NP 140-005 представляет собой 0,5%-ный раствор пергидрополисилазана в ксилоле и пегазоле AN 45, содержащий 4,4'-триметилен-бис-(1-метилпиперидин) в качестве катализатора.

В нижеследующих примерах части и процентные данные соотнесены с весом.

Под алюминиевыми ободьями подразумеваются имеющиеся в продаже алюминиевые ободья, которые могут быть заказаны через магазины «Автозапчасти», или части этих ободьев, получаемые разрезанием цельных ободьев, или тестируемые листы из соответствующего материала.

Покрытие наносилось либо напылением стандартным распылительным пистолетом, либо окунанием с использованием стандартного устройства для окунания.

Сравнительный пример 1

На предварительно не обработанный лист из сплава AlMgSi 0,5 распылением нанесли покрытие из 0,5%-го раствора пергидросилазана NP 140-005 (Clariant, Япония). Перед тестами на отверждение покрытия его выдержали в течение 5 суток при комнатной температуре и обычной влажности воздуха. Было получено покрытие с толщиной слоя 0,2 мкм.

Пример 1 (нанесение покрытия на алюминиевый обод напылением)

На стандартный алюминиевый обод, такой, как имеется в продаже в магазинах «Автозапчасти», нанесли покрытие напылением раствора, состоящего из 97 частей 20%-го раствора пергидрополисилазана NP 110-20 (Clariant, Япония), 2,4 части Tego Protect 5001 (Tego Chemie), 0,5 части Byk 411 и 0,1 части Byk 333 (Byk-Chemie) напылением. После этого в течение около 10 минут выдержали на воздухе и затем сушили в течение 60 минут при 80°С. Было получено бесцветное, прозрачное покрытие на поверхности без трещин. Степень блеска обода с нанесенным покрытием возросла по сравнению с ободом без покрытия на 5 ед.

Пример 2 (нанесение покрытия на лист, содержавший слой основного лака и слой бесцветного лака, окунанием)

Алюминиевый лист, покрытый пигментированным основным лаком и бесцветным лаком, окунали в соответствующее устройство, содержавшее раствор из 97 частей 20%-го раствора пергидрополисилазана NP 110-20 (Clariant, Япония), 2,4 частей Tego Protect 5001 (Tego Chemie), 0,5 части Byk 411 и 0,1 части Byk 333 (Byk Chemie) и извлекли обратно со скоростью 120 см/мин. Затем выдержали на воздухе в течение около 10 минут и сушили в течение 60 минут в сушильном шкафу при 89°С. Получили бесцветное прозрачное покрытие без трещин.

Пример 3 (нанесение покрытия на полированный алюминиевый лист напылением)

На полированный алюминиевый лист нанесли напылением покрытие из 20%-го раствора пергидрополисилазана NL 110A-20 (Clariant, Япония). Затем выдержали на воздухе в течение около 10 минут и после этого сушили в течение 60 минут при 130°С. Получили бесцветное, прозрачное покрытие без трещин.

Пример 4 (нанесение покрытия на полированный алюминиевый лист окунанием)

Полированный алюминиевый лист окунули в соответствующее устройство, содержавшее 20%-й раствор пергидрополисилазана NL 110A-20 (Clariant, Япония) и обратно извлекли со скоростью 120 см/мин. После этого выдержали на воздухе в течение 10 минут и сушили в течение 60 минут при 180°С в сушильном шкафу. Было получено бесцветное, прозрачное покрытие без трещин.

Пример 5 (нанесение покрытия на полированный алюминиевый лист напылением)

На полированный алюминиевый лист напылением нанесли покрытие из раствора, состоявшего из 100 частей 20%-го раствора пергидрополисилазана NL 110A-20 (Clariant, Япония) и 3,5 части полиметилполисилазана. Затем выдержали на воздухе в течение около 10 минут и после этого сушили в течение 60 минут при 130°С. Получили бесцветное прозрачное покрытие без трещин.

Пример 6 (тест на коррозию)

На ранее не обработанную листовую заготовку из сплава AlMgSi 0,5 напылением нанесли покрытие из 20%-го раствора пергидрополисилазана NP 110-20 (Clariant, Япония). После этого выдержали на воздухе в течение около 10 минут и сушили в течение 60 минут при 130°С. Получили бесцветное прозрачное покрытие без трещин с толщиной слоя 2,6 мкм. Несколько приготовленных таким образом листовых заготовок подвергли испытаниям в солевом тумане согласно стандарту ISO 7253 и в водном конденсате согласно стандарту ISO 6270. После 1000 часов как после испытания в солевом тумане, так и в водном конденсате следов коррозии обнаружено не было, в то время как контрольная листовая заготовка без покрытия подверглась сильной коррозии. Лист с покрытием, приведенный в сравнительном примере 1, имел заметные следы коррозии.

Пример 7 (эффект отталкивания грязи)

Алюминиевый обод с покрытием, полученным, как описано в примере 1, был установлен на переднюю ось стандартного легкового автомобиля. На другом конце этой оси использовался обод такого же типа, но без дополнительного покрытия согласно изобретению. Автомобиль совершил несколько тысяч километров пробега в обычных условиях. На протяжении этого времени регулярно проверяли степень загрязнения ободьев. При этом было установлено, что обод с покрытием был существенно более чистым, чем контрольный обод без покрытия. Во время опыта по очистке ободьев обод с покрытием легко очищался бумажной салфеткой или водной струей, в то время как обод без покрытия этого сделать не позволял. Въедания тормозной пыли на ободе с покрытием установлено не было, в то время как на ободе без покрытия со временем появились темные точки, которые с трудом удалялись очисткой или даже совсем не удалялись.

Пример 8 (определение сопротивления царапанию)

Сопротивление царапанию определяли неоднократным воздействием (пятью возвратно-поступательными движениями) стальной щетки типа 00 при усилии 3 N. Оценка царапания проводилась визуально по следующей шкале: очень хорошо (отсутствие царапин), хорошо (небольшой количество царапин) удовлетворительно (заметное количество царапин), допустимо (большое количество царапин), неудовлетворительно (очень большое количество царапин).

Реферат

Изобретение относится к покрытиям на основе пергидрополисилазанов, наносимым на металлические поверхности для получения легко очищаемых защитных покрытий. Техническая задача - получение покрытия, которое после нанесения обладало бы прочностью и сопротивлением царапанию, легко очищалось и могло защищать от коррозии и въедания тормозной пыли. Предложено покрытие для нанесения на металлические поверхности, полученное из композиции, содержащей от 10 до 20 вес.% пергидрополисилазана формулы 1, ! ! где n означает целое число, значение которого задается таким, чтобы среднее цифровое значение молекулярного веса пергидрополисилазана составило от 150 до 150000 г/моль, растворитель и катализатор, а также одно или несколько сопутствующих связующих. Покрытие после отверждения имеет толщину слоя 2-20 мкм. Предложены применение покрытия для получения антикоррозионной защиты, эффекта отталкивания грязи и сопротивления царапанию, а также способ нанесения защитного покрытия на уже отлакированные металлические поверхности. 3 н. и 7 з.п. ф-лы.

Формула

где n означает целое число, и значение которого задается таким, чтобы среднее цифровое значение молекулярного веса пергидрополисилазана составило от 150 до 150000 г/моль,

растворитель и катализатор, а также одно или несколько со-связующих, при этом толщина слоя покрытия после отверждения составляет 2-20 мкм.

где R', R", R'", одинаковые или разные, означают атом водорода или, при необходимости, замещенные органические остатки при условии, что R', R", R'" одновременно не означают атом водорода, при этом значение n задается таким, чтобы среднее цифровое значение молекулярного веса органополисилазана составляло от 150 до 150000 г/моль при условии, что массовая доля органополисилазана составляет не менее 1% и не более 100%, предпочтительно 10-70%, особо предпочтительно 15-50% от пергидрополисилазана.

Комментарии