Блок снижения давления жидкости для устройства для разлива напитков - RU2626714C2

Код документа: RU2626714C2

Чертежи

Описание

Область изобретения

[0001] Настоящее изобретение относится к области устройств для разлива жидкостей, в частности напитков. Оно относится к блоку снижения давления жидкости, пригодному для снижения давления жидкости, разливаемой из емкости под давлением в окружающую среду. Оно также касается способа производства указанного блока снижения давления.

Предпосылки создания изобретения

[0002] Устройства для разлива жидкости присутствуют на рынке очень долго. Во многих из них используется газ под давлением, повышающий давление внутреннего объема емкости, содержащей жидкость, подлежащую разливу, в частности, напиток, такой как пиво или другие газированные напитки. Газ либо подается напрямую в содержащую жидкость емкость, как, например, в документе US 5199609, или между внешней относительно жесткой емкостью и внутренним гибким сосудом (например, пакетом или гибкой бутылкой), содержащим жидкость, подлежащую разливу, как документе US 5240144 (см. фигуру 1(a) и (b)). Обе заявки имеют свои преимущества и недостатки, которые хорошо известны специалистам в данной области. Настоящее изобретение в равной степени применимо к обоим типам систем подачи.

[0003] Избыточное давление, прикладываемое к емкости для вытеснения из него жидкости, обычно составляет порядка 0,5-1,0 бар (выше атмосферного). Очевидно, что поток жидкости, который доходит до разливного крана под таким высоким давлением, легко может стать неконтролируемым, и такое внезапное падение давления может привести к разбрызгиванию и образованию нежелательной пены. По этой причине, часто существует необходимость в обеспечении средства для значительного снижения давления разливаемой жидкости между емкостью, из которой она извлекается, и краном, где она входит в контакт с атмосферными условиями. Для решения данной проблемы был предложен ряд решений.

[0004] Наиболее простым способом создания потерь давления между емкостью и разливным краном является обеспечение длинной разливочной линии длиной от около 1 до 5 м. Данное решение распространено во многих пабах, где кеги, присоединенные к разливному крану длинной линией, хранят в подвале или в соседней комнате. Однако для меньших систем, таких как домашние разливочные автоматы, данное решение обладает недостатками, такими как необходимость особого технического обслуживания для установки столь длинной линии в разливочном устройстве, обычно, для ее сматывания. Значительное количество жидкости остается в линии после каждого разлива. При следующем разливе данная застоявшаяся жидкость вытекает из крана в первую очередь. Безусловно, это привносит неудобство, заключающееся в том, что напиток, скопившийся в разливочной линии, термально не контролируется и может привести к разливу, например, пива с температурой выше, чем желаемая температура сервирования. Дополнительное неудобство имеет место тогда, когда при замене емкости, жидкость, скопившаяся в линии, может привести к серьезным санитарным проблемам и, в случае, если к установке подведены разные жидкости - к нежелательному смешению вкусов. Для разрешения последней проблемы, было предложено заменять разливочную линию каждый раз при замене емкости (см., например, WO 2007/019853, разливочная линия 32 на фигурах 35, 37 и 38).

[0005] Альтернатива увеличению длины разливочной линии для инициирования потерь давления в движущейся жидкости заключается в изменении площади поперечного сечения линии. Например, в WO 2007/019852 предложено обеспечить разливочные линии, содержащие по меньшей мере две секции, где первая секция, расположенная выше по потоку, имеет площадь поперечного сечения меньше, чем вторая секция, расположенная ниже по потоку. Такая линия может быть произведена путем соединения двух трубок разного диаметра или путем деформации полимерной трубки, предпочтительно, холодным прокатом. В US 2009/0108031 раскрыта разливочная линия, содержащая по меньшей мере три секции с различной площадью поперечного сечения, образуя трубку Вентури, как показано на фигурах 5 и 9 указанной заявки. Описанную в данном документе разливочную трубку производят с помощью литья под давлением двух продольных половин трубки, каждая из которых содержит открытый канал схожей геометрии для образования, после их соединения, закрытого канала с желаемой геометрией Вентури. В DE 102007001215 продольное сечение трубки на входе трубки для снижения давления плавно переходит в трубчатую спираль с постепенно увеличивающимся диаметром, заканчивающуюся в выходном отверстии.

[0006] В патенте США №5573145 предложено снижать давление вытекающей жидкости с помощью вставки в разливочную линию, выше по потоку относительно крана, устройства для снижения вспенивания и расхода жидкости. Указанное устройство регулирования потока состоит из муфты, завернутой для образования цилиндра, и функционирует в качестве статического смесителя. В действительности, статический смеситель представляет собой решение, раскрытое в AU 2008/240331, для снижения давления жидкости, вытекающей из разливочного устройства.

[0007] Эффективным, но достаточно дорогостоящим решением с повышенными гигиеническими требованиями для снижения давления движущейся жидкости является размещение клапана регулирования давления в разливочной линии между емкостью и краном.

[0008] Все рассмотренные выше решения для снижения давления движущейся жидкости являются относительно дорогостоящими, поскольку все они, в той или иной степени, требуют монтажа. Расходы на разливочную линию по отношению к разливаемому через нее объему напитка могут показаться несущественными, если она может быть использована несколько раз или подлежит установке на зафиксированное разливочное устройство. В последнее время рынок автономных бытовых установок развивался быстро. В частности, некоторые из этих установок не предусматривают переустановку новой емкости после использования и должны быть отведены сразу же после опустошения начальной емкости. Очевидно, что выполнение таких неразъемно-комплектных, готовых к использованию, переносных установок в значительной степени ориентировано на снижение затрат, поскольку затраты на механизм упаковки и разлива не должны необоснованно превышать затраты на напиток, подлежащий разливу и продаже в относительно малых количествах в емкости вместимостью порядка 1-10 л, возможно до 20 л. Кроме того, повторное использование компонентов переносных установок представляет проблему, которая не может остаться незамеченной в настоящее время. В таких малых установках, снижающая давление трубка может иметь достаточно малый диаметр и, предпочтительно, иметь изогнутую форму для создания потерь давления, вызванных движением жидкости по трубке.

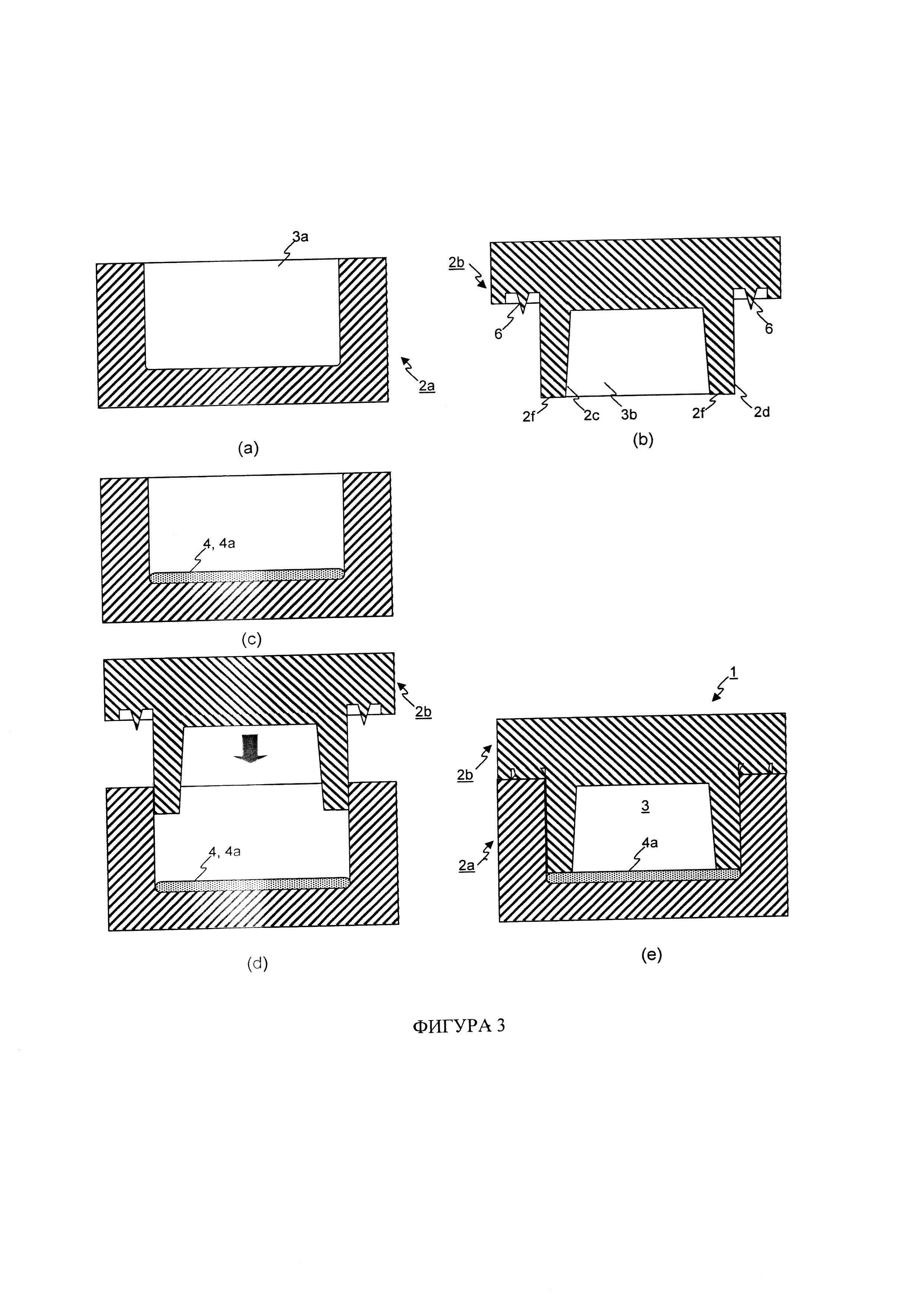

[0009] Блоки для снижения давления, содержащие криволинейный канал с малым и, возможно, изменяющимся поперечным сечением, могут быть получены, например, с помощью литья под давлением первой продольной половины трубки, содержащей первый открытый полуканал, со второй продольной половиной трубки, содержащей второй полуканал, соответствующий первому, и с помощью сваривания двух продольных половин трубки, с двумя соответствующими друг другу половинными каналами, при помощи литья под давлением связующего вещества на стыке. Связующее вещество может представлять собой тот же материал, что и материал двух продольных половин трубки, или он может быть другим, таким как эластомер или связующее вещество с поперечным сшиванием. Такой способ раскрыт, например, в JP 7217755, ЕР 1088640, DE 10211663 и JP 4331879. Стенки канала должны быть гладкими и не должны пропускать жидкость, подлежащую разливу. Проблема вышеописанной технологии производства заключается в том, что большую сложность представляет обеспечение достаточного количества сварочного материала для заполнения стыка между двумя продольными половинами трубки для установки стенок канала вровень. Как показано на фигуре 2(а), если присутствует недостаточное количество сварочного материала, образуется канавка (4r), которая может существенным образом изменить режим потока жидкости. С другой стороны, как показано на фигуре 2(b), если вводится слишком много сварочного материала, это может образовать облой (4f), выступающий внутрь канала, уменьшая в этом месте его поперечное сечение и, в самых неблагоприятных случаях, даже полностью заполняя канал, в частности, в случае каналов с малыми поперечными сечениями.

[0010] Таким образом, остается потребность в обеспечении регулирующих давление и ограничивающих поток линий в устройстве для разлива жидкости под давлением, которое является эффективным при контроле давления и расхода жидкости, которое может быть получено экономично и воспроизводимо.

Краткое изложение сущности изобретения

[0011] Настоящее изобретение определено приложенными независимыми пунктами формулы изобретения. Предпочтительные варианты осуществления определены в зависимых пунктах формулы. Настоящее изобретение обеспечивает блок снижения давления жидкости для приведения в контакт жидкости, содержащейся в емкости под давлением, с окружающей средой, а также для постепенного снижения давления указанной жидкости по мере разлива, причем указанный блок содержит:

(a) первый полукорпус, содержащий поверхность контакта и первый желобок, проходящий над указанной поверхностью контакта;

(b) эластичный упругий уплотнительный элемент, содержащий нижний слой, покрывающий дно указанного первого желобка, и

(c) второй полукорпус, содержащий поверхность контакта, а также первую и вторую противостоящие стенки, проходящие над указанной поверхностью контакта и определяющие второй желобок, причем поверхность контакта указанного второго полукорпуса соединена с поверхностью контакта указанного первого полукорпуса, где первая и вторая стенки входят в первый желобок так, что свободный конец указанных первой и второй стенок образует герметичный контакт с упругим эластичным нижним слоем, покрывающим дно указанного первого желобка, образуя, таким* образом, герметичный канал, обеспечивая жидкостную связь между впускным каналом жидкости и выпускным каналом жидкости, причем указанный канал не является прямым и/или имеет поперечное сечение, изменяющееся по его длине.

[0012] В предпочтительном варианте осуществления, уплотнительный элемент содержит две противостоящие гибкие стенки, выступающие из указанного нижнего слоя, причем указанные гибкие стенки направлены в сторону отверстия указанного первого желобка и контактируют с поверхностью первой и второй противостоящих стенок второго полукорпуса. Еще в одном наиболее предпочтительном варианте осуществления, высота первой и второй гибких стенок превышает глубину второго желобка второго полукорпуса так, что указанные гибкие стенки сжимаются и деформируются для того, чтобы заполнить канал, образуя, таким образом, герметичный контакт. Еще в одном предпочтительном варианте осуществления уплотнительный элемент содержит по меньшей мере одну трубчатую часть, смежную с открытой частью канала.

[0013] Эластичный материал может быть либо нанесен, либо инжектирован в первый желобок первого полукорпуса. Он может быть выполнен из любого материала, обладающего достаточной эластичностью, как правило, эластомеров, термопластичного эластомера (ТРЕ, EVA, EVOH), бутадиен-нитрильного каучука (NBR), каучука, вулканизированных эластомеров (TPV), кремнийорганических полимеров, блок-сополимеров таких, как стирол-бутадиеновые эластомеры (SBR) или любой другой термоотверждаемый эластомер и т.п. Два полукорпуса, в свою очередь, должны быть выполнены из более прочного материала, такого как РЕ, РР, PET, PEN, ABS, PC, PA и т.п.

[0014] Настоящее изобретение также касается способа получения блока снижения давления жидкости, описанного выше, включающего следующие этапы:

(a) литье под давлением первого полу корпуса, содержащего поверхность контакта и первый желобок, проходящий над указанной поверхностью контакта;

(b) литье под давлением второго полукорпуса, содержащего поверхность контакта, а также первую и вторую противостоящие стенки, проходящие над указанной поверхностью контакта и определяющие между собой второй желобок;

(c) покрытие дна первого желобка нижним слоем эластичного уплотнительного элемента;

(d) установка второго полукорпуса относительно первого полукорпуса (2а), причем первая и вторая стенки проходят внутрь первого желобка до тех пор, пока свободный конец указанных первой и второй стенок не образует герметичный контакт с эластичным упругим нижним слоем, покрывающим дно указанного первого желобка;

(e) соединение поверхностей контакта указанных первого и второго полукорпуса для образования корпуса указанного блока, включающего герметичный канал, обеспечивающий жидкостную связь между впускным отверстием для жидкости и выпускным отверстием для жидкости, причем указанный канал не является прямым и/или имеет поперечное сечение, изменяющееся по его длине.

[0015] В первом варианте осуществления уплотнительный элемент располагают в первом желобке указанного первого полукорпуса перед присоединением к нему второго полукорпуса. Во втором, предпочтительном варианте осуществления, уплотнительный элемент отливают под давлением на первом желобке указанного первого полукорпуса перед установкой и присоединением к нему второго полукорпуса.

Краткое описание фигур

[0016] Для более ясного понимания характера настоящего изобретения, делается отсылка к следующему подробному описанию в сочетании с сопроводительными графическими материалами, которые отображают:

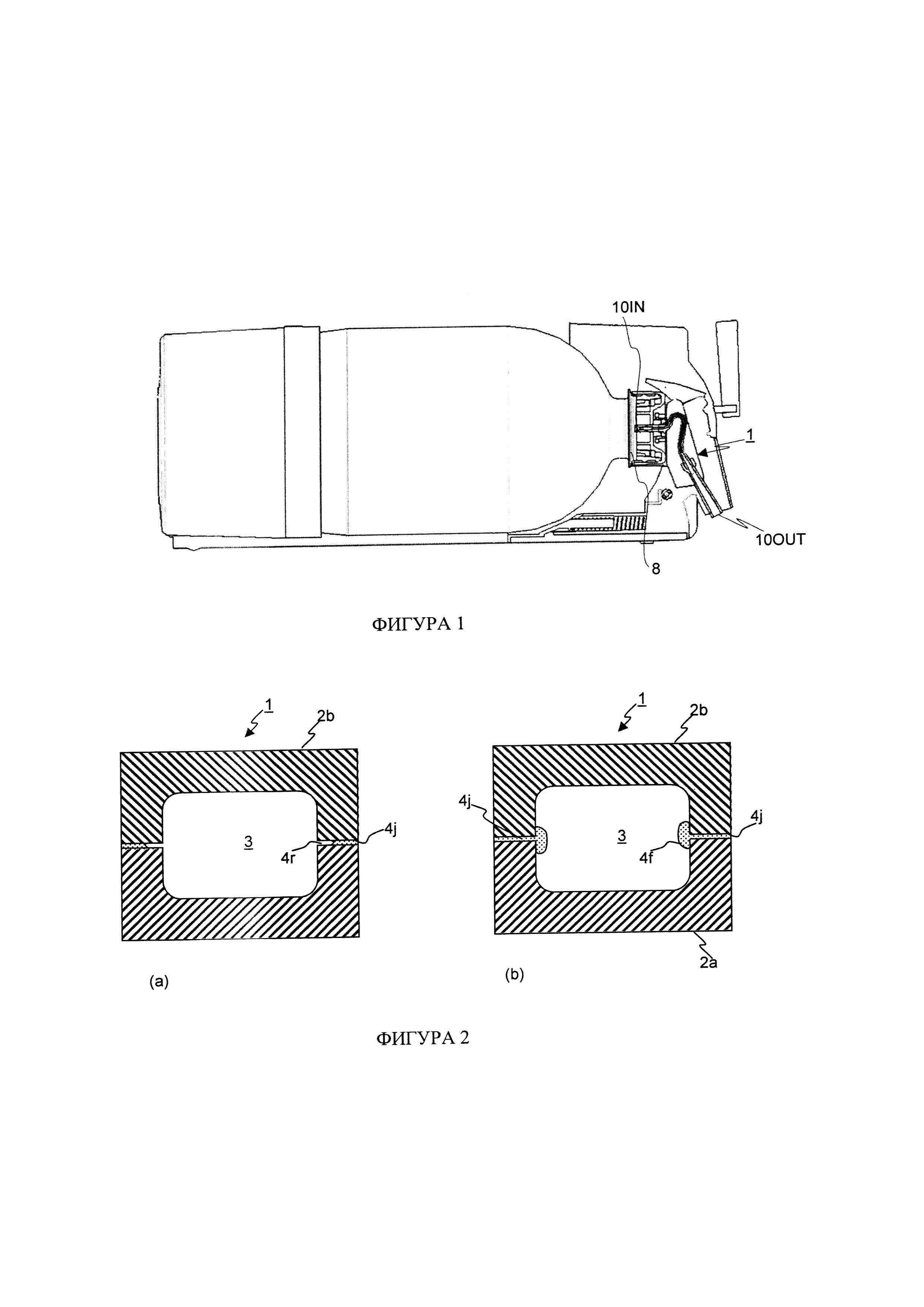

фигура 1 - схематическое изображение устройства разлива, содержащего блок снижения давления согласно настоящему изобретению;

фигура 2 - схематическое изображение проблем, связанных с технологическими процессами предшествующего уровня техники;

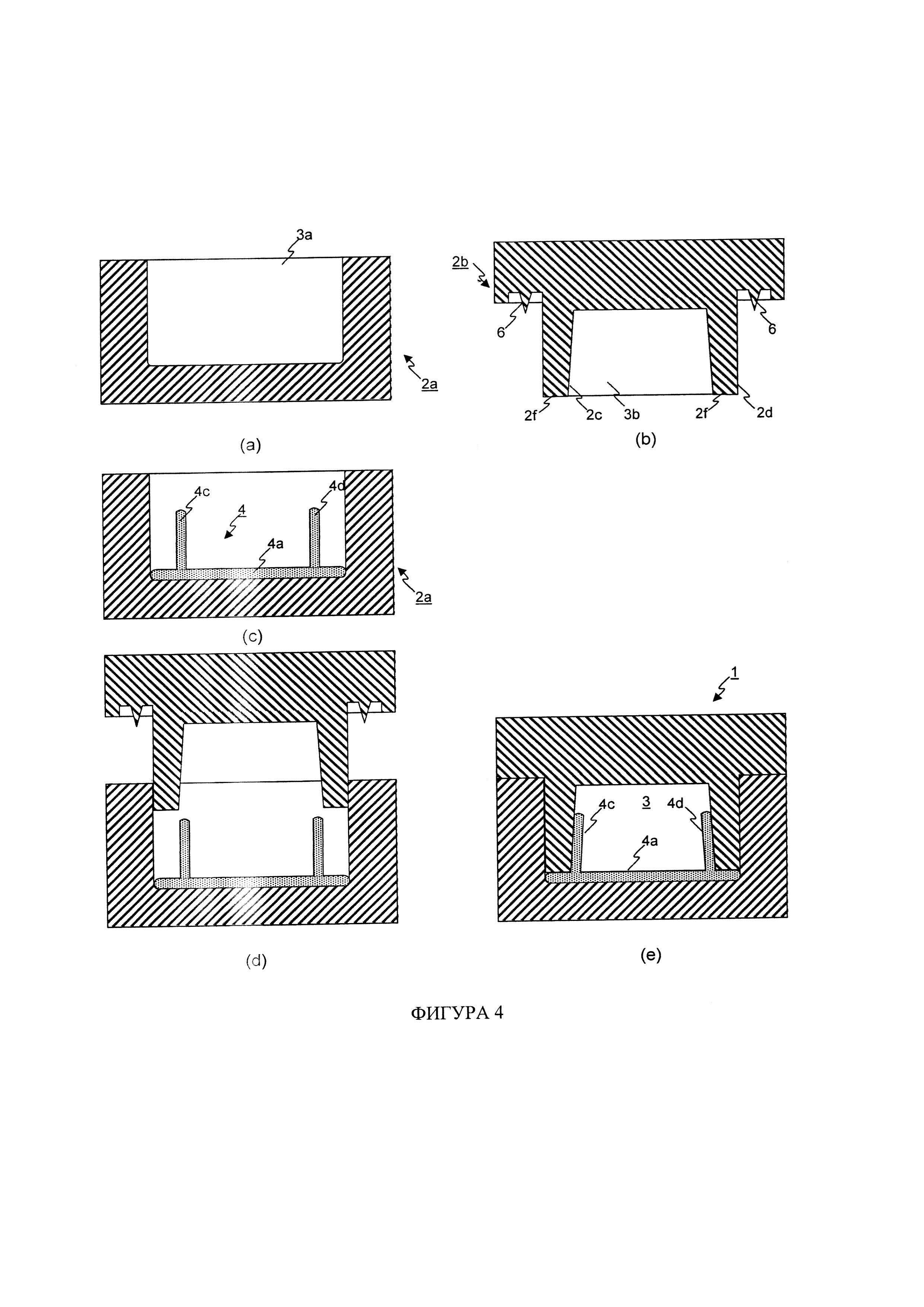

фигура 3 - схематическое изображение различных этапов производства первого варианта осуществления блока снижения давления согласно настоящему изобретению;

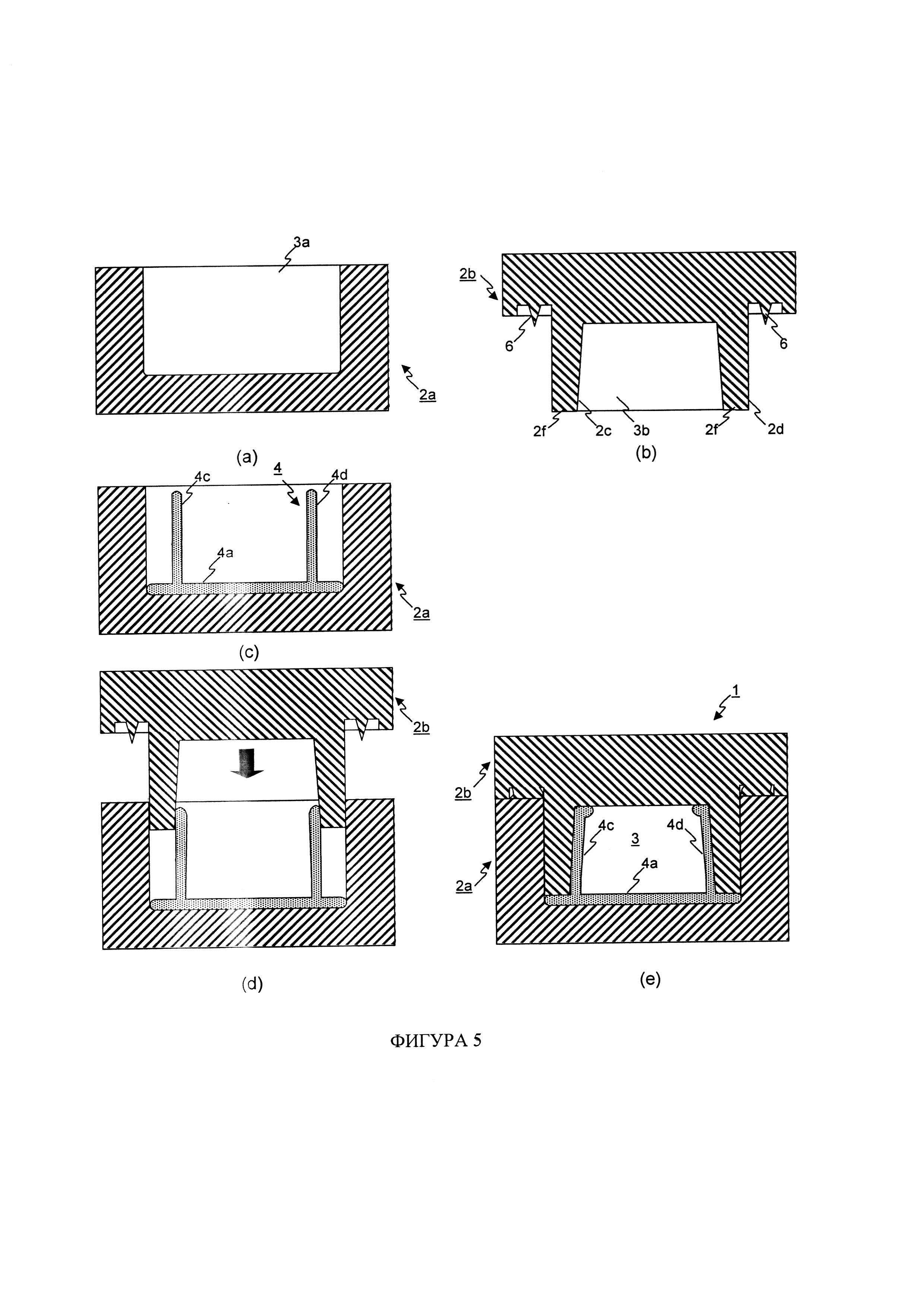

фигура 4 - схематическое изображение различных этапов производства второго варианта осуществления блока снижения давления согласно настоящему изобретению;

фигура 5 - схематическое изображение различных этапов производства третьего варианта осуществления блока снижения давления согласно настоящему изобретению;

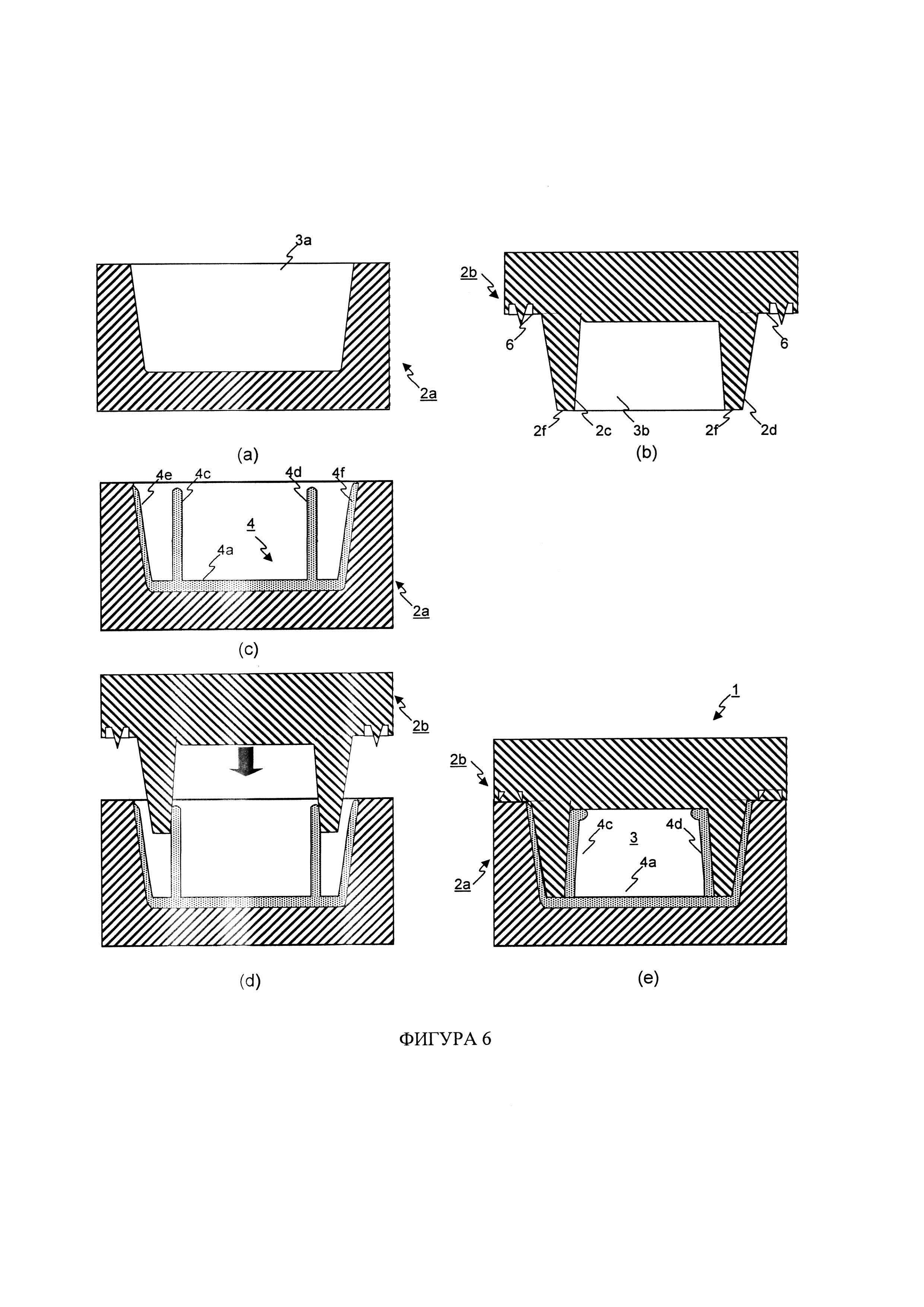

фигура 6 - схематическое изображение различных этапов производства четвертого варианта осуществления блока снижения давления согласно настоящему изобретению;

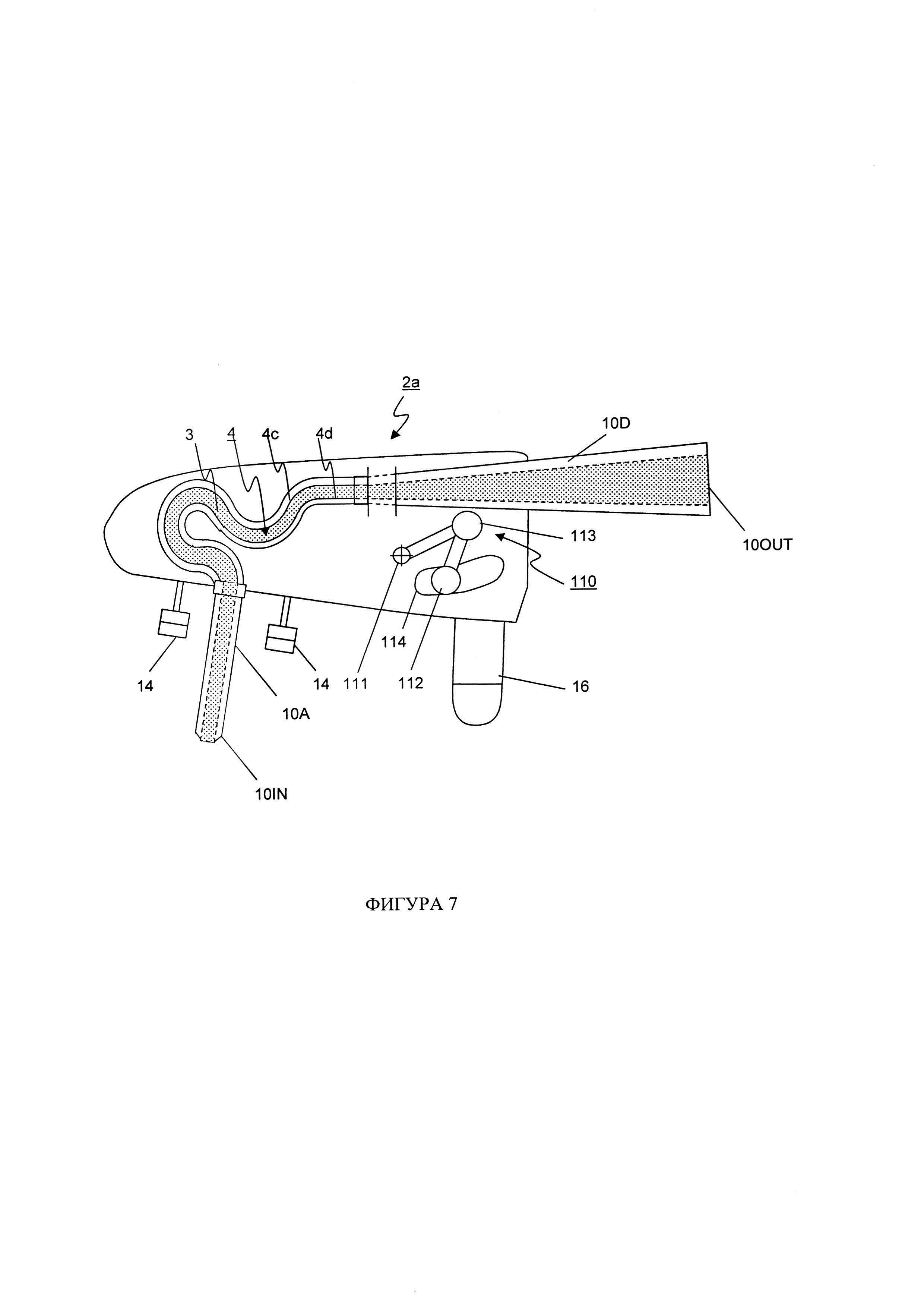

фигура 7 - схематическое изображение варианта осуществления блока снижения давления согласно настоящему изобретению.

Подробное описание изобретения

[0017] На фигуре 1 представлена установка для разлива под давлением, содержащая емкость, используемую, как правило, для разлива пива или другого газированного напитка при помощи повышения давления внутри емкости до уровня, выше атмосферного давления. После открытия клапана, разница между давлением внутреннего пространства емкости и окружающей среды перемещает жидкость через канал для разлива и из выпускного отверстия (10OUT). Давление жидкости должно уменьшиться в канале между его впускным отверстием (10IN) и выпускным отверстием (10OUT) по сравнению с уровнем давления в емкости и атмосферным давлением. Для уменьшения разбрызгивания напитка и образования излишка пены, блок снижения давления, содержащий средства для создания потерь давления на как можно более коротком расстоянии, располагают между впускным отверстием (10IN) и выпускным отверстием (10OUT) канала для разлива. Это может быть достигнуто путем создания изгибов в канале и/или путем изменения его поперечного сечения. Другие средства включают обеспечение канала структурированными стенками. В последнем случае, следует обратить внимание на то, что структурированные стенки не создают образование излишней пены, например, при разливе пива.

[0018] Получение блока для снижения давления с изогнутым каналом, с каналом с изменяющимся поперечным сечением, и/или со структурированными стенками, не может быть осуществлено одноэтапно и требует получения двух продольных половин трубы, каждая из которых содержит первый открытый полуканал, причем два полукорпуса затем соединяются для образования канала желаемой сложной геометрии. Как обсуждено в разделе предпосылок создания изобретения, в JP 7217755, ЕР 1088640, DE 10211663 и JP 4331879 предложено сваривание двух полукорпусов, имеющих два соответствующих друг другу полуканала, при помощи литья под давлением связующего вещества на стыке. Связующее вещество (4j) может представлять собой тот же материал, что и материал двух полукорпусов, или оно может быть другим материалом, таким как эластомер или связующее вещество с поперечным сшиванием. Однако, как показано на фигуре 2, данная технология не обеспечивает жесткий контроль геометрии канала (3), поскольку в производственном процессе практически невозможно обеспечить размещение связующего вещества вровень со стенками канала. Следовательно, при разливе воспроизводимость гидродинамических условий между двумя различными блоками (1) для разлива под давлением не может быть обеспечена, в зависимости от того, образован ли на стенках канала облой (4f) или канавка (4r) на уровне стыка между двумя продольно разрезанными половинами трубы.

[0019] Настоящее изобретение позволяет обеспечить контролируемость и воспроизводимость канала (3) блока (1) снижения давления, изготовляемого в промышленных масштабах, для обеспечения постоянных условий разлива от одного блока для разлива до другого. Как показано в поперечном разрезе на фигуре 3, в его самом широком объеме, блок (1) для снижения давления жидкости, согласно настоящему изобретению, содержит:

(a) первый полукорпус (2а), показанный на фигуре 3(a), содержащий поверхность контакта и первый желобок (3а), проходящий над указанной поверхностью контакта и определяющий геометрию части канала (3) блока для снижения давления;

(b) эластичный упругий уплотнительный элемент (4), содержащий нижний слой (4а), покрывающий дно указанного первого желобка (3а) (см. фигуру 3(c)), и

(c) второй полукорпус (2b), содержащий поверхность контакта, а также первую и вторую противостоящие стенки (2с, 2d), выходящие из указанной поверхности контакта и образующие между собой второй желобок (3b), причем поверхность контакта указанного второго полукорпуса (2b) соединена с поверхностью контакта указанным первым полукорпусом (2а), где первая и вторая стенки (2а, 2b) входят в первый желобок (3а) так, что свободный конец (2f) указанных первой и второй стенок образует герметичный контакт с эластичным упругим нижним слоем (4а), покрывающим дно указанного первого желобка (3а).

[0020] Таким образом, блок снижения давления, согласно настоящему изобретению, делает возможным выполнение канала с любой геометрией, содержащего изгибы, изменения поперечного сечения и даже рельефные стенки, в строгом соответствии требованиям воспроизводимости. Канал (3) показан на фигуре 3 с приблизительно трапецеидальным сечением. Очевидно, что любое поперечное сечение с изогнутыми или прямыми стенками может быть получено в рамках настоящего изобретения посредством соответствующего выполнения доньев желобков первой и второй продольных половин труб, внутренних стенок (т.е. обращенных в сторону желобка (3b)) первой и второй противостоящих стенок (2с, 2d) второго полукорпуса (2b), и формы нижней секции (4а) уплотнительного элемента (4).

[0021] В предпочтительном варианте осуществления, представленном на фигуре 4(c), уплотнительный элемент (4) содержит две противостоящие гибкие стенки (4с, 4d), выступающие из указанного нижнего слоя (4а), причем указанные гибкие стенки направлены в сторону отверстия указанного первого желобка и входят в контакт с поверхностью первой и второй противостоящих стенок (2с, 2d) второго полукорпуса (2b) (см. фигуру 4(e)). Предпочтительно, противостоящие гибкие стенки (4с, 4d) входят в контакт с внутренней поверхностью (т.е. направлены в сторону канала (3, 3b) соответствующих первой и второй стенок (2с, 2d) второго полукорпуса (2b). Контакт между гибкими стенками (4с, 4d) гибких стенок уплотнительного элемента (4) с соответствующими стенками (2с, 2d) второго полукорпуса увеличивает поверхность уплотнения между двумя полукорпусами, улучшая, таким образом, герметичность канала (3). Как можно увидеть из сравнения Фигур 3 и 4, в варианте осуществления, показанном на фигуре 3(e), в отсутствие гибких стенок уплотнительный элемент (4) должен образовывать плотный контакт со вторым полукорпусом по свободным поверхностям (2f) только первой и второй противостоящих стенок (2с, 2d). Повреждение уплотнительного элемента или свободных поверхностей (2f) первой и второй противостоящих стенок (2с, 2d) может привести к просачиванию. При сравнении этого с вариантом осуществления на Фигуре 4(e) явно замечается то, что уплотнительная поверхность является более обширной при наличии гибких стенок, чем при их отсутствии, значительно снижая, таким образом, риск образования просачивания. Предпочтительно, внутренние поверхности противостоящих стенок (2с, 2d) второго полукорпуса сужены, имея меньшую толщину на их свободном конце (2f), чем у их основания, где они прикреплены к поверхности контакта второго полукорпуса (2b). Предпочтительно, гибкие стенки (4с, 4d) по существу параллельны друг другу и направлению вставки второго полукорпуса в первый полукорпус (см. фигуру 4(d)). Предпочтительно, они отдалены у своих оснований от боковых стенок желоба (3а) первого полукорпуса (2а) на расстояние, соответствующее толщине свободных концов (2f) первой и второй противостоящих стенок второго полукорпуса (2b). При вставке второго полукорпуса (2b) в первый полукорпус, первая и вторая стенки (2с, 2d) второго полукорпуса входят между боковыми стенками первого желобка (3а) и внешней стороной гибких стенок (4с, 4d) уплотнительного элемента. Из-за сужения противостоящих стенок (2с, 2d) второго полукорпуса, гибкие стенки (4с, 4d) проталкиваются внутрь и действуют сжимающей силой на стенки (2с, 2d) второго полукорпуса, обеспечивая, таким образом, герметичный контакт между ними. Для того чтобы облегчить вставку второго полукорпуса в первый полукорпус, внешние поверхности противостоящих стенок (2с, 2d) второго полукорпуса, предпочтительно, также являются суженными.

[0022] Для дополнительного увеличения силы давления гибких стенок (4с, 4d) уплотнительного элемента (4) на стенки второго желобка (3b) второго полукорпуса (2b), предпочтительно, чтобы высота первой и второй гибких стенок (4 с, 4d) была больше, чем глубина второго желобка (3b) второго полукорпуса (2b) так, что указанные гибкие стенки сжимаются и деформируются для помещения в канал (3), образуя, таким образом, герметичный контакт. Данный вариант осуществления продемонстрирован на фигуре 5(e), где гибкие стенки (4с, 4d) деформированы вовнутрь сужением противостоящих стенок (2с, 2d) второго полукорпуса, а также верхней стенкой его второго желобка (3b), который давит на гибкие стенки (4с, 4d), которые являются более высокими, чем противостоящие стенки (2с, 2d). Как показано на фигуре 6, боковые стенки первого желобка (3а) первого полукорпуса также могут быть покрыты уплотнительными элементами (4е, 4f). Таким образом, противостоящие стенки (2с, 2d) входят в паз, покрытый уплотнительным элементом (4), образованный внешними поверхностями каждой гибкой стенки (4с, 4d), причем уплотнительные элементы (4е, 4f) покрывают соответствующую стенку первого желобка (3а) и часть дна (4а), находящуюся между ними.

[0023] Предпочтительно, эластичный материал (4) или наносят, или инжектируют в первый желобок (3а) первого полукорпуса (2а). Несомненно, инжектирование уплотнительного элемента непосредственно в первый желобок обладает преимуществом в отношении управления поставками и запасами различных компонентов, требуемых для производства блока снижения давления. Уплотнительный элемент (4) может быть выполнен из любого эластомера, пригодного для устройства. Поскольку уплотнительный элемент контактирует с напитком, для устройств разлива напитка уплотнительный элемент должен соответствовать действующим национальным нормам законодательства в отношении пищи и напитков стран, в которых происходит использование. В частности, уплотнительный элемент (4) может быть выполнен из термопластичного эластомера (TPE, EVA, EVOH), бутадиен-нитрильного каучука (NBR), вулканизированных эластомеров (TPV), кремнийорганических полимеров. Также могут быть использованы и другие каучуки, такие как блок-сополимеры (такие как стирол-бутадиеновые эластомеры SBR), термоотверждаемые эластомеры и т.п. Первый и второй полукорпусы должны быть выполнены из более прочного материала и могут быть выполнены из любого из РЕ, РР, PET, PEN, ABS, PC, PA, всех полимеров, которые легко отливать под давлением.

[0024] Блок снижения давления, согласно настоящему изобретению, может быть получен на следующих этапах:

(a) литье под давлением первого полукорпуса (2а), содержащего поверхность контакта и первый желобок (3а), проходящий над указанной поверхностью контакта;

(b) литье под давлением второго полукорпуса (2b), содержащего поверхность контакта, а также первую и вторую противостоящие стенки (2с, 2d), проходящие над указанной поверхностью контакта и определяющие второй желобок (3b);

(c) покрытие дна первого желобка (3а) нижним слоем (4а) упругого, эластичного уплотнительного элемента (4);

(d) установка второго полукорпуса (2b) относительно первого полукорпуса (2а), причем первая и вторая стенки входят внутрь первого желобка (3а) до тех пор, пока свободный конец (2f) указанных первой и второй стенок не образует герметичный контакт с упругим эластичным нижним слоем (4а), покрывающим дно указанного первого желобка (3а);

(е) Соединение поверхностей контакта указанных первого и второго полукорпуса (2а, 2b) для образования - корпуса указанного блока, включающего герметичный канал (3), обеспечивающий жидкостную связь между впускным отверстием (10IN) для жидкости и выпускным отверстием (10OUT) для жидкости, причем указанный канал (3) не является прямым и/или имеет поперечное сечение, меняющееся по его длине.

[0025] Уплотнительный элемент (4) может быть произведен отдельно и затем размещен в первом желобке (3а) указанного первого полукорпуса (2а) перед присоединением к нему второго полукорпуса (2b). Однако предпочтительным является литье уплотнительного элемента (4) под давлением непосредственно над первым желобком (3а) указанного первого полукорпуса (2а) перед установкой и присоединением к нему второго полукорпуса (2b). Как описано выше, уплотнительный элемент (4), предпочтительно, содержит первую и вторую гибкие стенки (4с, 4d), более предпочтительно, с высотой, превышающей высоту первой и второй стенок (2с, 2d) второго полукорпуса (2b) (см. фигуры 4 и 5). Как показано на Фигуре 6, уплотнительный элемент (4) может также покрывать боковые стенки первого желобка (3а). Первый и второй полукорпусы могут быть соединены друг с другом при помощи любых средств соединения, известных из уровня техники, таких как склеивание, сварка растворителем, тепловая сварка, ультразвуковая сварка, или с помощью механических крепежных средств, таких как защелки, болты, заклепки и т.п. Предпочтительным является применение ультразвуковой сварки. Для этой технологии, преимущественным является снабжение одного из полукорпусов (2а, 2b) заостренными выступами (6), проходящими вдоль линии сварки для того, чтобы локально концентрировать ультразвуковую энергию на линии сварки.

[0026] На фигуре 7 представлен один вариант осуществления блока (1) снижения давления, который может быть установлен на емкость, как показано на фигуре 1. Два полукорпуса (2а, 2b) (на фигуре 7 показан только полукорпус (2а)) образуют картридж, частично заключающий синусоидальный канал (3) для разлива, проходящий от впускного отверстия (10IN) до выпускного отверстия (10OUT). Для избегания образования излишней пены, канал, предпочтительно, не содержит никаких острых углов. Впускной конец (10IN) и выпускной конец (10OUT) выступают, соответственно, из первой и второй сторон указанного картриджа. Впускной конец (10IN) является частью жесткой трубки, способной входить в соответствующее отверстие в крышке (8) емкости. Выпускной конец (10OUT), в то же время является частью гибкой упругой трубки (10D), предпочтительно, выполненной из того же материала, что и уплотнительный материал, и, преимущественно, является ее неотъемлемой частью. Часть канала, содержащаяся внутри картриджа между впускной трубкой (10А) и выпускной трубкой (10D), содержит часть снижающего давление канала (3) с изгибами, меняющимся поперечным сечением и/или структурированными поверхностями стенок для снижения давления жидкости, проходящей через него. Когда картридж вставлен в принимающую систему блока для разлива, как показано на фигуре 1, гибкая часть (10D) разливочной трубки заключена между зажимными элементами системы запорных клапанов; а впускное отверстие (10IN) заключен в отверстие для разлива, находящееся в крышке (8) емкости, размещенной в указанном блоке для разлива, для приведения канала (3) для разлива в жидкостную связь с жидкостью, подлежащей разливу, находящейся внутри емкости.

[0027] Из соображений безопасности, при эксплуатации блока для снижения давления представляется возможным снабдить картридж вспомогательным запорным клапаном (110), образованным сжимающим устройством (113), которое обычно смещается для сжатия гибкой части (10D) разливочной трубки, заключенной в картридж (1). После вставки картриджа (1) в принимающую часть блока для разлива, приводят в действие ручку (112), сбрасывая давление сжимающего устройства (113) от гибкой трубки (10D). Данный вариант осуществления особенно предпочтителен в случае, когда отверстие для разлива в крышке (8) перманентно распечатано после вставки в него впускного конца (10IN) разливочной трубки. При отсоединении емкости от установки, даже если емкость не пуста, картридж остается в соединении с крышкой, а отверстие закрыто вспомогательным запорным клапаном (110). Таким образом, отсоединенная емкость может храниться и, при необходимости, устанавливаться в установку снова. Вспомогательный запорный клапан (110), сразу же после сцепления с принимающей системой, не может приводиться в действие с наружной стороны установки. В данном варианте осуществления, предпочтительно, если картридж содержит средство защелкивания (14) для присоединения картриджа к крышке. Предпочтительно, картридж также содержит зажимное средство (16) для присоединения картриджа с возможностью расцепления к соответствующему зажимному средству принимающей системы блока для разлива. С другой стороны, если отверстие (10А) может быть заново перекрыто после удаления впускного конца (10IN) разливочной трубки, то вспомогательный запорный клапан (110) и средство защелкивания (14) более не требуются.

[0028] Гибкая часть (10D) разливочной трубки имеет, предпочтительно, трубчатую форму и, предпочтительно, является неотъемлемой частью уплотнительного элемента (4), покрывающего первый полукорпус (2а). Аналогично, впускная трубка (10А), которая, в отличие от гибкой части (10D), должна быть жесткой для вхождения в отверстие для разлива в крышке (8) емкости, преимущественно, также может иметь трубчатую форму. Таким образом, уплотнительный элемент может быть нанесен только на первую боковую стенку желоба (3а), находящуюся между впускной трубкой (10А) и гибкой выпускной трубкой (10D), последняя из которых, предпочтительно, является неотъемлемой частью уплотнительного элемента.

[0029] Блок (1) снижения давления, представленный на фигуре 7, может быть получен при помощи:

(a) литья под давлением первого полукорпуса (2а), как показано на фигуре 7, содержащего поверхность контакта, первый желобок (3а), проходящий над указанной поверхностью контакта, и полую впускную трубку (10А), обеспечивая жидкостную связь между одним концом указанного первого желобка (3а) и впускным отверстием (10IN);

(b) литья под давлением второго полукорпуса (2b) (не показано), содержащего поверхность контакта, а также первую и вторую противостоящие стенки (2 с, 2d), проходящие над указанной поверхностью контакта и определяющие второй желобок (3b), и дополнительно содержащего заостренную полосу (6), проходящую по указанной поверхности контакта вдоль каждой стороны второго желобка (3b);

(c) литье под давлением эластичного уплотнительного элемента (4) непосредственно в первый желобок (3а), покрывающего дно первого желобка (3а), факультативно, его боковые стенки, и содержащего первую и вторую гибкие стенки (4с, 4d), образующие половину канала; причем на одном его конце уплотнительный элемент окружает канал впускной трубки (10IN), а на другом конце он образует трубку (10D), выступающую из полукорпуса;

(d) установку второго полукорпуса (2b) относительно первого полукорпуса (2а), причем первая и вторая стенки (2с, 2d) второго полукорпуса входят внутрь пространства между первой и второй гибкими первыми стенками (4с, 4d) уплотнительного элемента и смежными боковыми стенками желобка (3а) до тех пор, пока свободные концы (2f) указанных первой и второй стенок не образуют герметичный контакт с гибкими стенками (4с, 4d) и нижним слоем (4а), покрывающим дно указанного первого желобка (3а);

(e) соединение поверхностей контакта указанных первого и второго полукорпуса (2а, 2b) для образования картриджа указанного блока, включающего герметичный канал (3), обеспечивающий жидкостную связь между впускным отверстием (10IN) для жидкости и выпускным отверстием (10OUT) для жидкости, до тех пор, пока заостренные полосы (6) второго полукорпуса не войдут в контакт с поверхностью контакта первого полукорпуса (2а),

(f) применение ультразвуковой энергии к заостренным полосам (6) для локального расплава материала и надавливания для образования сильной связи между первым и вторым полукорпусом (2а, 2b).

[0030] Блок снижения давления, согласно настоящему изобретению, особенно полезен для применения с устройствами для разлива. относительно малого размера, например, относящимся к домашним установкам. Из соображений гигиены, такие блоки не должны повторно использоваться с новой емкостью, пока они тщательно не очищены, и таким образом, должны производиться в больших объемах и с низкими затратами. Блок (1) снижения давления по настоящему изобретению очень полезен, поскольку он низкозатратный при надлежащем и повторяемом производстве, обеспечивая высокое качество массового производства товаров.

Реферат

Настоящее изобретение относится к блоку снижения давления жидкости для приведения в контакт жидкости, содержащейся в емкости под давлением, с окружающей средой, а также для постепенного снижения давления указанной жидкости по мере разлива, причем указанный блок содержит: (a) первый полукорпус, содержащий поверхность контакта и первый желобок, проходящий над указанной поверхностью контакта; (b) упругий эластичный уплотнительный элемент, содержащий нижний слой, покрывающий дно указанного первого желобка, и (c) второй полукорпус, содержащий поверхность контакта, а также первую и вторую противостоящие стенки, проходящие от указанной поверхности контакта и определяющие второй желобок, причем поверхность контакта указанной второй половины корпуса соединена с поверхностью контакта указанного первого полукорпуса, определяя таким образом герметичный канал, причем указанный канал не является прямым и/или имеет поперечное сечение, изменяющееся по его длине. 3 н. и 11 з.п. ф-лы, 7 ил.

Комментарии