Труба из нержавеющей стали с наружным защитным покрытием - RU183884U1

Код документа: RU183884U1

Описание

Техническое решение по предлагаемой полезной модели относится к области судостроения и судоремонта и может быть использовано для наружной защиты нержавеющих труб систем жизнеобеспечения корабля (судна) при попадании в отсеки забортной воды в аварийной ситуации с сохранением их эксплуатационных параметров.

Уровень техники. Известно множество технических решений по антикоррозионной защите металлических труб, обеспечивающих надежную эксплуатацию их в жестких условиях при транспортировании и добычи нефти и газа.

Полезная модель (патент RU 103385, МПК F16L 58/00, опубл. 10.04.2011) для внутренней защиты труб НКТ обеспечивает при добыче нефти снижение асфальтено-смоляных парафинистых отложений (АСПО), повышение ресурса наработки, ремонтопригодности за счет покрытия из двух слоев эпоксиднофениленовой эмали АРГОФ-ЭП ТУ 2313-001-59729972-2004 с общей толщиной 60-280 мкм.

Известна также защита наружной или внутренней поверхности труб НКТ эмалью АРГОФ-ЭП в один или два слоя суммарной толщиной 60-280 мкм, которая обеспечивает необходимые для эксплуатации прочностные характеристики подвесных колонн при добыче нефти при температуре до 180°С (патент RU 2447352, МПК F16L 58/00, F16L 15/04, опубл. 10.04.2012).

Указанные аналоги не позволяют обеспечить прочность покрытия с отсутствием питтинговой и подпленочной коррозии на наружной поверхности нержавеющей трубы сложной конфигурации, находящейся под растягивающим напряжением до 50 МПа в морской или дистиллированной воде, особенно при ее вскипании на поверхности.

Применение нержавеющих и легированных сталей (сплавов) обычно осуществляется без применения полимерных покрытий, однако при их эксплуатации появляются трудности при соединении труб с переменным сечением в системе жизнеобеспечения морского объекта, а также в проявлении т.н. питтинговой коррозии при нарушении оксидной пленки обычно никеля.

Восстановление оксидной пленки на нержавеющей стали трудоемко и связано с применением активных реагентов и не всегда возможно. Важно, чтобы оксидная пленка сохраняла свою целостность, не имела пор, трещин и т.п., в противном случае на незащищенных участках будет идти коррозия.

Известно также антикоррозионное покрытие для защиты трубопроводов (патент RU №№2442666 B05D 7/14 B05D 5/10, опубл. 20.02.2012) с применение водного раствора силана и эпоксидной порошковой краски и включает многостадийность процесса нанесения покрытия, а также необходимость термической обработки поверхности субстрата между стадиями при температуре от 150°С до 240°С.

Такое покрытие имеет высокие характеристики и инертную структуру позволяет избежать образования слоя ржавчины, возникающего при быстром поверхностном окислении - это техническое решение выбрано заявителем наиболее близким аналогом по применению.

Однако такой процесс окраски сложно осуществить по наружной поверхности гнутой по профилю трубе с переменным сечением и с уширениями на концах для штуцерного соединения с системой подачи жидких и газовых сред, отвечающих за жизнеобеспечение корабля и восстановление ее после аварийного затопления отдельных отсеков забортной водой.

Раскрытие сущности полезной модели. В изотермических условиях склонность нержавеющей стали к питтинговой коррозии определяется температурным уровнем системы концентрацией хлор-ионов в объеме раствора и гидродинамическими условиями у поверхности металла.

Изменение потенциала питтингообразования тем значительнее, чем больший температурный перепад реализуется в тепловом пограничном слое (http://www.dissertat.com/pittingovaya korroziya nerzhaveyushchey stali).

Особенно подвержены питтинговой коррозии участки трубы, где изменяются ее размеры и профиль, выполненные механическими воздействиями при изготовлении и монтаже и предполагается, что система покрытия на основе эмали ДЭП (диоксибензольная-«Д» эпоксидная-«ЭП») ТУ 6992-002-08621486-2013 с концентрацией полимерной основы от 33 до 38 мас.% и отвердителем аминного типа марки Л-20 проникает в микротрещины профиля трубы и полимеризуется там в естественных условиях или при нагревании, что приводит к ее герметизации, предотвращению водородной коррозии.

Технический результат предлагаемой полезной модели состоит в подавлении питтинговой коррозии на поверхности труб из сталей типа 08Х18Н10Т с обеспечением жизнеспособности корабля в аварийных ситуациях и достигается тем, что: труба из нержавеющей стали с наружным защитным покрытием на основе двухкомпонентной эпоксидно-аминной композиции, отличающаяся тем, она включает указанную трубу сложной конфигурации с переменным сечением, различных типоразмеров с покрытием в виде двух или трех слоев двухкомпонентной диоксибензольной эпоксидной эмали с концентрацией полимерной основы от 33 до 38 мас.% и эквимолекулярным по содержанию функциональных групп содержанием полиамидного отвердителя с суммарной толщиной защитного слоя покрытия от 120 до 180 мкм.

Заявитель не имеет притязаний на способ изготовления покрытия, поэтому примеры приводит фрагментарно.

Пример реализации полезной модели: нанесение покрытия осуществляется следующим образом - наружную поверхность трубы подергают пескоструйной обработке, обезжиривают протиркой мягкой тканью с ацетоном, затем очищают сжатым приборным воздухом со всех сторон; приготовленный смешением с полиамидным отвердителем Л-20 полуфабрикат диоксибензольной эпоксидной эмали наносится на наружную поверхность трубы, сложной конфигурации с переменным сечением из нержавеющей стали 08Х18Н10Т кистью или распылением, поочередно в два или три слоя.

Для контроля свойств покрытия изготавливают трубчатые образцы-свидетели из такой же стали. Межслойная сушка покрытия при температуре 20°С - 4 ч.

Полный набор прочности покрытия достигается в течение 7-10 суток при температуре 20°С.

Проверка представительной трубы с покрытием и образцов-свидетелей проводится в соответствии с техническими условиями на эмаль и техническими нормалями заказчика при приемке.

Минимальные и максимальные значения концентрации полимерной основы эмали и соотношения компонентов подобраны опытным путем для труб различного диаметра и переменного сечения, исходя из минимизации расхода материалов и оптимизации получаемых свойств покрытия.

Испытания трубы с покрытием проводят на водяной бане и стенде, предназначенном для испытаний различных металлов и сплавов, с нанесенными на них покрытиями, на коррозионную стойкость под растягивающим напряжением в жидкой среде или в условиях периодического смачивания с подогревом испытательной среды и образцов.

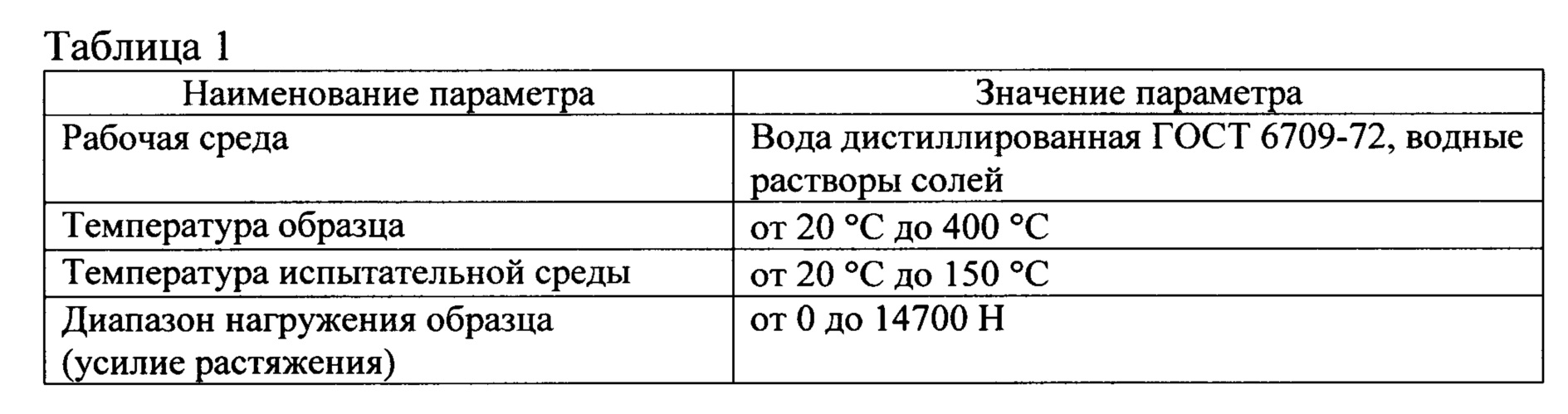

Основные технические характеристики стенда представлены в табл. 1.

Испытаниям подвергались образцы из стали 08Х18Н10Т с антикоррозионным покрытием на основе эмали диоксибензольной эпоксидной эмали.

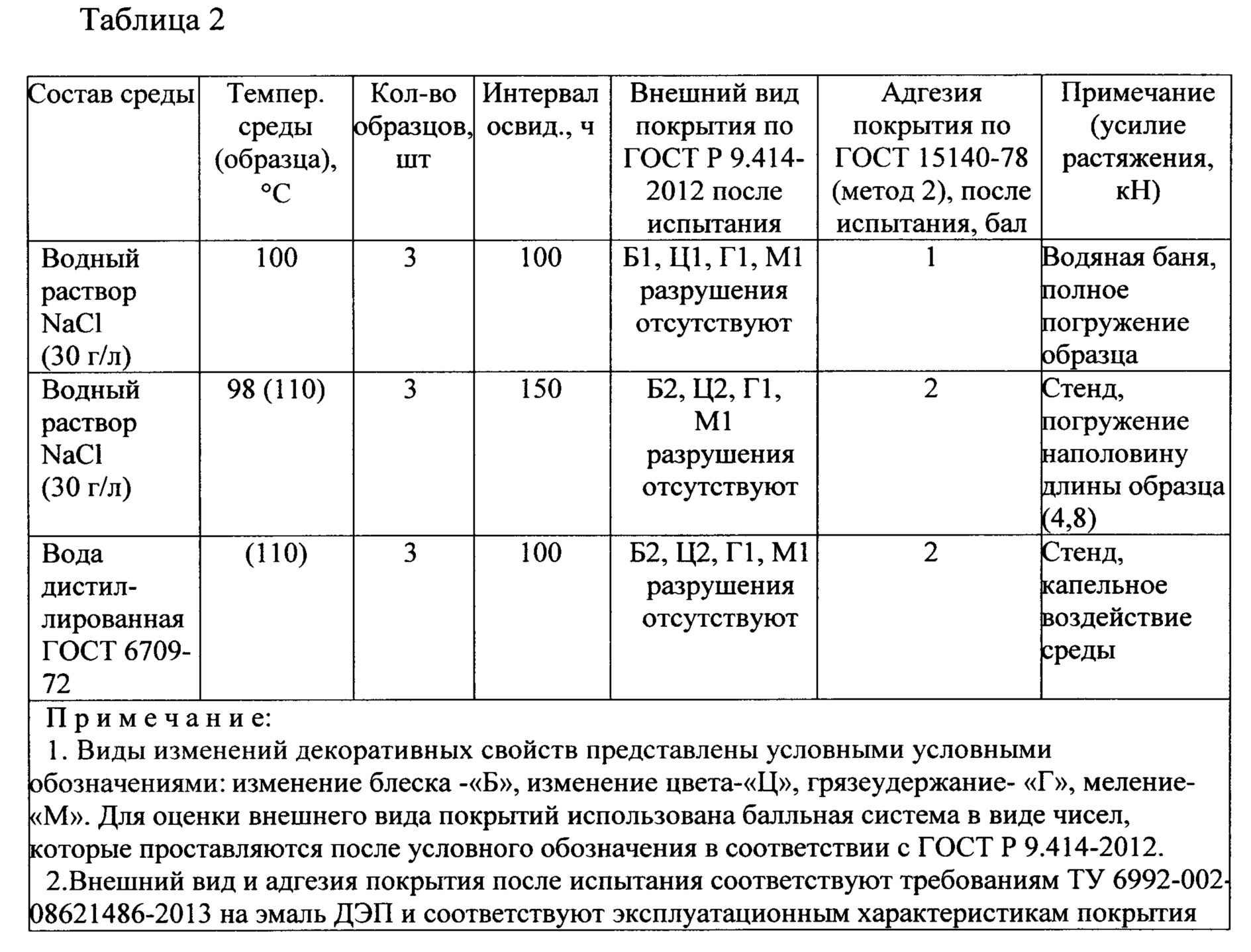

В процессе испытаний имитировались условия попадания морской воды и дистиллированной воды на оборудование при полном погружении в среду, с созданием ватерлинии и при вскипании среды попадающей на поверхность трубопроводов. По истечению технологического времени испытаний производилась выемка образцов для освидетельствования. Данные по составу испытательной среды, условиям и результатам испытаний трубчатых образцов с покрытием представлены в табл. 2.

При реализации технического решения по предлагаемой полезной модели использовались следующие материалы и оборудование: эмаль ДЭП ТУ 6992-002-08621486-2013; отвердитель - низкомолекулярный полиамид Л-20 ТУ 6-06-1123-98; трубы из нерж. стали марки 08Х18Н10Т, изготовленные по технологическим нормалям предприятия изготовителя; образцы-свидетели из той же стали со следующими характеристиками: общая длина образца - 170 мм, длина испытуемой части - 140 мм, внутренний диаметр - 10 мм, наружный переменный диаметр от 15 до 20 мм, диаметр по фланцу - 30 мм; водяная баня, стенд испытательный СТ-1204 предприятия изготовителя образцов-свидетелей. При создании предлагаемого технического решения соблюдены требования к полезной модели по новизне - заявитель не обнаружил в доступных литературных и патентных источниках подобного решения, соблюдена также причинно-следственная связь в решении с обеспечением промышленной применимости его по обеспечению жизнеобеспечения морского объекта с возможностью быстрого устранения аварийной ситуации.

Реферат

Техническое решение по предлагаемой полезной модели относится к области судостроения и может быть использовано для защиты нержавеющих труб жизнеобеспечения корабля при попадании в отсеки забортной воды в аварийной ситуации, а также для защиты конструкций из легированных сталей, работающих в морской воде.Техническое решение заключается в применении в качестве защитного покрытия полимерной композиции, выполненной в виде двух или трех слоев двухкомпонентной эмали диоксибензольной эпоксидной с концентрацией полимерной основы от 33 до 38 мас.% и эквимолекулярным количеством полиамидного отвердителя Л-20 с суммарной толщиной рабочего слоя покрытия от 120 до 180 мкм.Нанесение покрытия осуществляется на наружную поверхность трубы после пескоструйной обработки, обеспыливания, обезжиривания протиркой мягкой тканью с ацетоном, затем очищенным сжатым приборным воздухом сушат и обеспыливают поверхность со всех сторон. Приготовленная смешением с отвердителем диоксибензольная эпоксидная эмаль наносится на поверхность кистью, валиком или распылением. Для контроля свойств покрытия изготавливают трубчатые образцы-свидетели из такой же стали. Межслойную сушку пленки эмали осуществляют при 15°С в течение 8 ч, при температуре 20°С - 4 ч, при температуре 30°С - 2 ч. Полный набор эксплуатационной прочности покрытия достигается через 7-10 суток при температуре 20°С.Труба из нержавеющей стали с наружным защитным покрытием обладает комплексом уникальных свойств, обеспечивающих высокие эксплуатационные характеристики по назначению.

Комментарии