Трубчатая упаковка, полученная с использованием стыковой сварки - RU2642043C2

Код документа: RU2642043C2

Чертежи

Описание

Область техники

Изобретение относится к гибким трубкам или пакетам, изготавливаемым с использованием пластиковой пленки. Более конкретно, оно относится к гибким трубкам или пакетам, концы которых соединены стыковой сваркой.

Уровень техники

Многие гибкие трубки изготавливаются сваркой концов пленки, содержащей по меньшей мере один слой пластика.

Стыковая сварка гибких пленок с целью получения упаковок трубчатой формы (трубчатых упаковок) описана в патентных заявках WO 2007/113781 и WO 2007/113782. Стыковая сварка является предпочтительной во многих случаях, поскольку данный метод сварки позволяет улучшить внешний вид упаковок, давая возможность размещать декоративные элементы по всей периферийной поверхности трубчатых упаковок. Стыковая сварка позволяет также ограничить взаимодействия между упакованным продуктом и упаковкой вследствие значительного ослабления возможных миграций через край гибкой пленки. Кроме того, применение стыковой сварки делает возможным использование новых многослойных структур. Получаемые в результате многослойные упаковки обладают большим сопротивлением к расслаиванию.

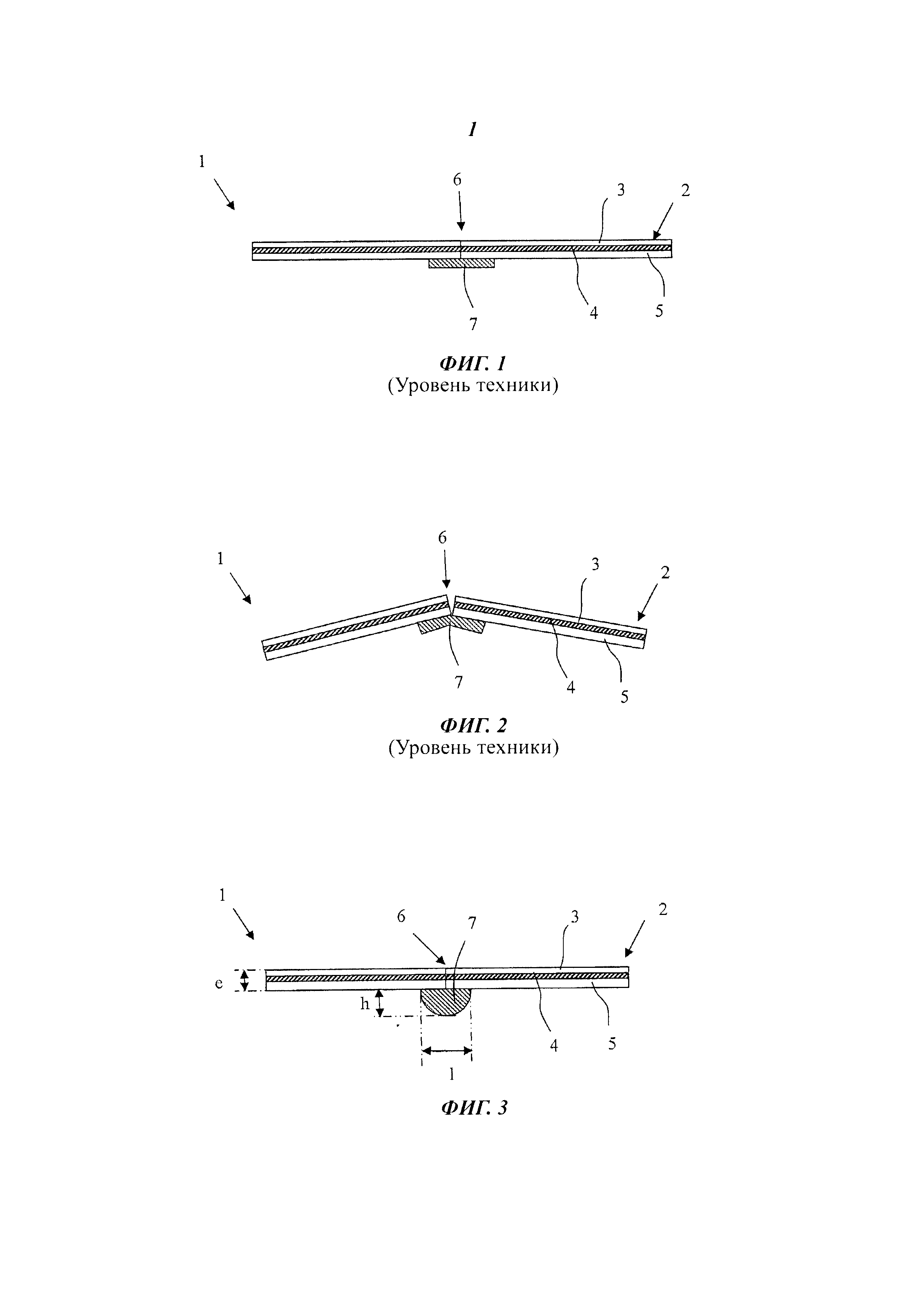

Прочность упаковки в зоне стыковой сварки часто меньше, чем прочность самой гибкой пленки. Это ослабление прочности еще более критично в случае многослойной пленки, содержащей слои, не соединенные сваркой. С целью преодолеть эти трудности в патентных заявках WO 2007/113781 и WO 2007/113782 предложено добавлять к зоне стыкового шва тонкую упрочняющую полоску. Решение, описанное в заявке WO 2007/113781, иллюстрируется на фиг. 1. Из многослойной гибкой пленки 2 образована упаковка 1 трубчатой формы, содержащая промежуточный слой 4, который в результате стыковой сварки был сварен только частично или не сварен вообще. С целью упрочнить шов 6 (зону стыковой сварки), в заявке WO 2007/113781 предлагается использовать тонкую и очень прочную упрочняющую полоску 7. Полоска 7 приваривается на нижний слой 5 многослойной пленки и соединяет сваренные концы ламината. Как показано в заявке WO 2007/113781, благодаря свойствам упрочняющей полоски 7 упаковка, изготовленная таким способом, обладает в зоне 6 высокими прочностями на растяжение и на разрыв, в том числе под действием внутреннего давления.

В патентной заявке ЕР 0177470 описано применение упрочняющей полоски, привариваемой к внутренней поверхности трубки и соединяющей концы пленки, сваренные посредством стыковой сварки. Предлагается использовать широкую полоску, содержащую толстую алюминиевую фольгу, которая придает пластиковой трубке свойства в отношении деформации, аналогичные свойствам алюминиевой трубки (отсутствие пружинящего эффекта). Данная полоска перекрывает по меньшей мере 10% боковой поверхности трубки и существенно модифицирует свойства трубки (в частности ее жесткость) в направлении оси упаковки. Трубка, изготовленная согласно патентной заявке ЕР 0177470, обладает тем основным недостатком, что упакованный продукт находится в контакте со слоем алюминия в составе упрочняющей полоски. Обычно при изготовлении упаковок стремятся избежать прямого контакта продукта с алюминием, особенно для жидких или пастообразных продуктов, пакуемых в тубы.

Решаемая задача

Проведенные тесты и экспериментальное применение гибких трубок (туб), изготовленных согласно способу, описанному в заявках WO 2007/113781, WO 2007/113782 и ЕР 0177470, показали, что повторяющиеся деформации упаковки, производимые с целью вывести из нее продукт, могут привести к разламыванию зоны шва 6 с формированием дефекта, проиллюстрированного на фиг. 2. На фиг. 2 показано, что, несмотря на разламывание стыкового шва, упаковка сохраняет свою герметичность благодаря свойствам полоски 7. Однако внешний вид этого дефекта может создать у пользователя впечатление, что упаковка является низкокачественной или дефектной.

Определение используемых терминов

В нижеследующем описании использованы следующие термины и сокращения:

многослойная пленка: пленка, содержащая несколько слоев (многослойная пленка может быть изготовлена посредством коэкструзии и/или комплексирования);

ДОПЭТ: двуосно-ориентированный полиэтилентерефталат;

ПП: полипропилен;

ДОПП: двуосно-ориентированный полипропилен;

ПА: полиамид;

ПЭ: полиэтилен;

ПЭНП: полиэтилен низкой плотности;

ЛПЭНП: линейный полиэтилен низкой плотности;

ПЭВП: полиэтилен высокой плотности;

ЭВС: этиленвиниловый спирт;

адгезив: адгезив, используемый для соединения нескольких слоев в процессе комплексирования.

Раскрытие изобретения

Изобретение заключается в добавлении к стыковому шву упрочняющего элемента, который делает зону шва недеформируемой в направлении, перпендикулярном к сваренным концам, по существу, без изменения гибкости зоны шва в направлении, тангенциальном по отношению к сваренным концам.

Упрочняющий элемент, добавляемый к стыковому шву согласно изобретению, является невидимым и незаметным. Он невидим, поскольку находится внутри упаковки. Он незаметен, поскольку имеет малый размер и не вносит заметных изменений в гибкость упаковки.

В соответствии с изобретением упрочняющий элемент, добавляемый к стыковому шву, изготавливают из пластика.

Зона шва согласно изобретению сделана недеформируемой локально и в направлении, перпендикулярном к сваренным концам, благодаря добавлению, с внутренней стороны упаковки, упрочняющего элемента, который не может быть деформирован под действием усилий, прикладываемых пальцами в направлении, перпендикулярном его оси, но может быть легко деформирован в направлении вдоль упрочняющего элемента.

Неожиданно было установлено, что упрочняющий элемент очень малого размера позволяет преодолеть проблему хрупкости зоны шва. При этом было установлено, что поперечное сечение упрочняющего элемента, определяемое его шириной I и высотой h, должно зависеть от толщины е пленки, образующей упаковку, удовлетворяя при этом следующим условиям:

- высота h равна толщине е или превышает ее,

- отношение (I⋅е)/h2 находится в интервале от 1 до 10.

Было обнаружено также, что при выходе за указанные пределы полезное влияние упрочняющего элемента на защиту шва оказывается недостаточным или, наоборот, жесткость упрочняющего элемента на изгиб вдоль главной оси становится слишком большой и приводит к существенному изменению гибкости упаковки.

Таким образом, изобретение предлагает трубчатую упаковку, сформированную посредством стыковой сварки гибкой пленки и содержащую в зоне шва невидимый и незаметный упрочняющий элемент, который соединяет сваренные концы и предотвращает в зоне шва любые напряжения, перпендикулярные к сваренным концам.

Более конкретно, изобретение предлагает трубчатую упаковку, изготовленную из гибкой пленки толщиной е, концы которой соединены посредством стыковой сварки и покрыты пластиковым упрочняющим элементом, который наложен на внутреннюю поверхность упаковки и поперечное сечение которого определяется его шириной I и высотой h. Упаковка характеризуется тем, что указанные размеры отвечают следующим условиям:

- высота h равна толщине е или превышает ее,

- отношение (I⋅e)/h2 выбрано в интервале от 1 до 10.

Высота h упрочняющего элемента предпочтительно не превышает удвоенную толщину е пленки.

Более предпочтительным является выполнение следующих дополнительных условий:

- 100 мкм ≤ h ≤ 500 мкм,

- 100 мкм ≤ е ≤ 400 мкм.

Более предпочтительно также, чтобы высота h в 1,2 раза превышала толщину е пленки.

Ширина I предпочтительно составляет от 1 мм до 3 мм.

При этом пленка может быть однослойной или многослойной.

Изобретение является весьма эффективным, если многослойная пленка содержит слои, которые не сварены друг с другом или сварены только частично. Такими слоями могут быть слои из алюминия, ЭВС, ПА, ДОПЭТ, ДОПП, бумаги или продуктов на основе целлюлозы.

Изобретение имеет особую эффективность, когда слои, которые не сварены друг с другом или сварены только частично, образуют наружную поверхность упаковки. Эта ситуация может иметь место, например, в многослойных пленках с наружной поверхностью, образованной слоями ДОПЭТ, ДОПП, бумаги, ПА.

Согласно первому варианту изобретения упрочняющий элемент, который добавляется к внутренней стороне упаковки, по существу, улучшает также свойства непроницаемости зоны шва, например, для кислорода, запахов, водяного пара или растворителей. В зависимости от желательной степени непроницаемости упрочняющий элемент может быть многослойным и/или содержать поглотители кислорода.

Упрочняющий элемент может содержать слои, состоящие из полиолефинов, например из ПЭ или ПП, и/или слои, состоящие из барьерных полимеров, например, таких как ЭВС.

Поглотителями кислорода могут являться, например, органические полимеры, которые функционируют путем окисления железа, аскорбиновой кислоты или полиамида с кобальтом, действующим как катализатор. Эти продукты, которые имеются на рынке в качестве стандартных, реагируют с кислородом, ограничивая миграцию его молекул внутрь упаковки.

Согласно второму варианту изобретения упрочняющий элемент содержит добавки, обеспечивающие возможность защиты от контрафакта. Эти добавки, имеющие микро- или наноразмеры, не изменяют механических свойств упрочняющего элемента.

Такими добавками, например, являются соли металлов или частицы, содержащие производные меламина, сшитого поперечными связями, или порошки с частицами, имеющими микро- или наноразмеры. Данные добавки, вводимые в пластик в очень малых количествах, в форме твердых веществ или концентратов, могут быть легко интегрированы в процесс изготовления упрочняющего элемента 7. Указанные продукты предлагаются к продаже, например, фирмами Microtrace, Polysecure или Phoenix Plastics.

Первый метод производства трубчатой упаковки согласно изобретению состоит в формировании упрочняющего элемента вместе со стыковым швом на гибкой пленке. В одном предпочтительном варианте осуществляется экструзия валика из пластика и его нанесение в расплавленном состоянии на концы гибкой пленки. При этом тепловая энергия, заключенная в валике, используется для приваривания валика к гибкой пленке и по меньшей мере для частичного сваривания концов гибкой пленки друг с другом. На заключительной операции валик формуют посредством соответствующего инструмента, чтобы получить упрочняющий элемент с размерами, характерными для изобретения.

Второй метод состоит в приваривании заранее изготовленного упрочняющего пластикового элемента к концам гибкой пленки. Приваривание упрочняющего элемента к поверхности гибкой пленки, которая образует внутреннюю стенку упаковки, осуществляют одновременно со стыковой сваркой гибкой пленки. В одном предпочтительном варианте перед операцией сварки валик предварительно нагревают.

В одном варианте изобретения процесс производства предпочтительно включает выполнение концов гибкой пленки скошенными, чтобы облегчить проведение стыковой сварки. Придание скошенности свариваемым концам гибкой пленки позволяет увеличить площадь зоны контакта и облегчает приложение давления в зоне шва. Согласно одному предпочтительному варианту изобретения пленка срезается под углом 45° к ее поверхности.

Краткое описание чертежей

Изобретение станет более понятным из нижеследующего описания его вариантов, приводимого со ссылками на прилагаемые чертежи.

На фиг. 1 иллюстрируется использование известного из уровня техники элемента, упрочняющего сварной шов и находящегося внутри упаковки.

На фиг. 2 иллюстрируется дефект, наблюдаемый при использовании известных элементов, упрочняющих сварной шов.

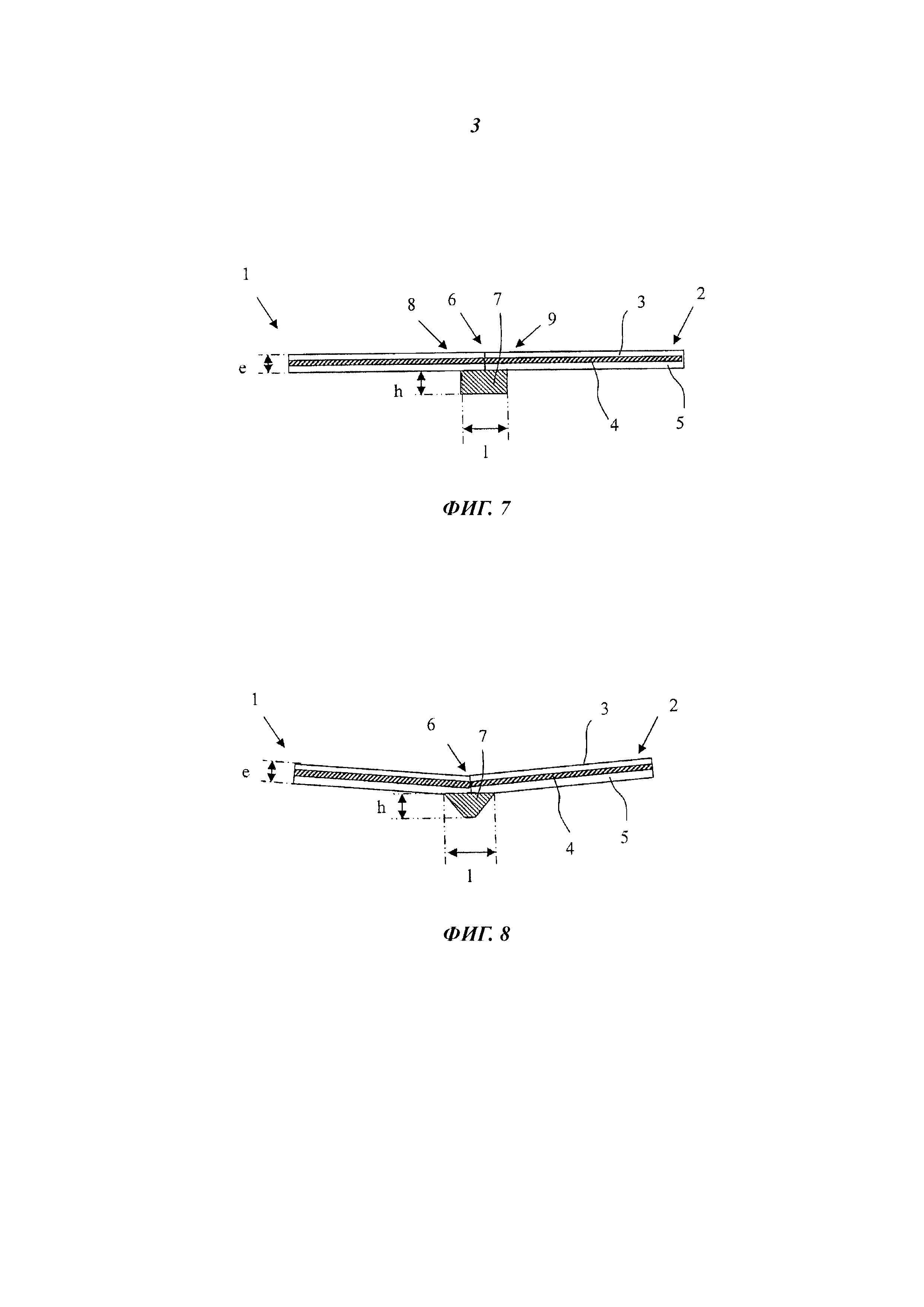

На фиг. 3-8, иллюстрирующих несколько вариантов изобретения, показана в сечении плоскостью, перпендикулярной оси трубчатой упаковки, зона сварки в этой упаковке.

На фиг. 3 представлен первый вариант изобретения, соответствующий использованию упрочняющего элемента с полуовальным поперечным сечением, ширина и высота которого выбраны из условия упрочнения шва.

На фиг. 4 иллюстрируется влияние упрочняющего элемента на упрочнение зоны шва и смещение напряжений за пределы зоны шва.

На фиг. 5-7 представлены различные поперечные сечения упрочняющих элементов, обеспечивающие упрочнение зон шва согласно изобретению.

На фиг. 8 представлен вариант, дополнительно предусматривающий ограничение зоны шва в направлении, противоположном направлению напряжений, возникающих в шве при использовании упаковки.

Осуществление изобретения

Изобретение заключается в создании новой конфигурации стыковой сварки для гибких пленок, предусматривающей помещение внутрь упаковки упрочняющего пластикового элемента небольшого размера, который соединяет сваренные концы гибкой пленки. Эффект, создаваемый упрочняющим элементом, состоит в предотвращении любой деформации зоны шва в направлении, перпендикулярном к сваренным концам. При этом геометрия упрочняющего элемента такова, что гибкость зоны шва в направлении, тангенциальном к сваренным концам, остается, по существу, неизменной.

Влияние упрочняющего элемента состоит также в предотвращении изменения радиуса кривизны упаковки в зоне стыковой сварки.

На фиг. 3-8 представлены, в сечении плоскостью, перпендикулярной оси трубчатой упаковки, варианты зоны сварки в этой упаковке.

На фиг. 3 представлен первый вариант изобретения. Трубчатая упаковка 1 образована путем стыковой сварки концов гибкой пленки 2 с толщиной е. Зона шва 6 параллельна оси трубчатой упаковки. Упрочняющий элемент 7 с полуовальным поперечным сечением соединяет концы гибкой пленки 2 и упрочняет зону шва 6. Изобретение характеризуется тем, что упрочняющий элемент 7 предотвращает любую локальную деформацию зоны шва 6 в направлении, перпендикулярном к сваренным концам, тогда как гибкость упаковки в направлении, параллельном сваренным концам, изменяется в незначительной степени. Кроме того, упрочняющий элемент 7 предотвращает изменение радиуса кривизны в зоне шва 6, которое могло бы привести к появлению в сваренных концах гибкой пленки напряжения растяжения. Было установлено, что высота h упрочняющего элемента зависит от толщины е пленки, причем она должна быть больше или равна этой толщине, тогда как ширина I упрочняющего элемента должна составлять 1-3 мм, а отношение (I⋅e)/h2 - от 1 до 10.

Следует отметить, что в устройстве согласно ЕР 0177470 отношение (I⋅e)/h2 не находится в интервале 1-10. Действительно, обычно диаметр трубчатой упаковки, например, для зубной пасты или косметики составляет 28-50 мм. Это подтверждается приводимым далее расчетом соответствующих минимального и максимального отношений, которые могут быть достигнуты в упаковке по ЕР 0177470 для разумных комбинаций размеров.

Теоретически возможные параметры известной полоски:

- толщина слоя алюминия: 40-200 мкм;

- толщина слоя ПЭ: 10-50 мкм;

- ширина полоски составляет по меньшей мере 10% от окружности трубки;

- минимальная ширина I полоски для трубки диаметром 28 мм равна 8,79 мм (8790 мкм);

- максимальная ширина I полоски для трубки диаметром 50 мм равна 15,7 мм (15700 мкм);

- минимальная высота h полоски равна 60 мкм (при этом минимальная толщина слоя алюминия, находящегося между двумя слоями ПЭ с минимальной толщиной 10 мкм, составляет 40 мкм);

- максимальная высота h полоски равна 300 мкм (при этом толщина слоя алюминия, находящегося между двумя слоями ПЭ с толщиной не менее 50 мкм, составляет не менее 200 мкм).

Теоретически возможные параметры пленки:

- толщина слоя алюминия: 5-40 мкм;

- толщина слоя ПЭ: 10-50 мкм;

- минимальная толщина е пленки равна 25 мкм (при этом толщина слоя алюминия, находящегося между двумя слоями ПЭ с толщиной не менее 50 мкм, составляет не менее 5 мкм);

- максимальная толщина е пленки равна 140 мкм (при этом толщина слоя алюминия, находящегося между двумя слоями ПЭ с толщиной не менее 50 мкм, составляет не менее 40 мкм).

При этом возможны следующие реальные комбинации А и В:

A) полоска имеет максимальную высоту h, равную 300 мкм, а пленка имеет максимальную толщину е, равную 140 мкм,

B) полоска имеет минимальную высоту h, равную 60 мкм, а пленка имеет минимальную толщину е, равную 25 мкм.

Таким образом, максимальное отношение (I⋅e)/h2 для комбинации А равно (15700×140)/3002=24,4, а минимальное отношение (I⋅e)/h2 для комбинации В равно (8790×25)/602=61,0.

Представленные расчеты отношения (I⋅e)/h2 для трубки, описанной в ЕР 0177470, показывают, что для нее отношение (I⋅e)/h2 не лежит в интервале 1-10.

На фиг. 4 иллюстрируется эффект упрочнения зоны шва 6 посредством упрочняющего элемента 7. Изгибная деформация зоны шва 6 перпендикулярно к сваренным концам становится невозможной благодаря описанной геометрии упрочняющего элемента 7, обеспечивающего очень высокую локальную жесткость. В направлении сварного шва гибкость упаковки изменяется незначительно, поскольку упрочняющий элемент 7 подвергнут напряжению в направлении длины шва, а его поперечное сечение имеет малые размеры по сравнению с поперечным сечением упаковки, которая подвергается напряжениям в процессе деформации. Тестирование слепым методом показало, что пользователь не обнаруживает присутствие упрочняющего элемента 7 при обращении с упаковкой, например, чтобы извлечь из нее продукт.

Изобретение особенно эффективно, когда пленка представляет собой многослойную структуру, представленную на фиг. 3. На фиг. 3 иллюстрируется стыковая сварка пленки, содержащей три слоя: первый слой 3, формирующий наружную поверхность упаковки, промежуточный слой 4 и слой 5, формирующий внутреннюю поверхность упаковки. Упрочняющий элемент 7 приварен к слою 5 и, следовательно, находится внутри упаковки. Материалы, образующие упрочняющий элемент 7 и нижний слой 5 многослойной пленки, выбирают, по существу, однотипными, чтобы обеспечить возможность приваривания упрочняющего элемента 7 к слою 5. Материалы, применяемые для слоя 5 и упрочняющего элемента 7, являются, например, полиолефинами, широко используемыми в производстве упаковок. Промежуточный слой 4 часто является барьерным слоем, например слоем алюминия, или ЭВС, или металлизированного ДОПЭТ. Для большей наглядности слои адгезива, используемые в некоторых вариантах, на чертежах не изображены. Слой 3, формирующий наружную поверхность упаковки, часто выбирается из условий пригодности для печатания и требуемых тактильных свойств, но также с учетом его прочности. Так, может быть выбран "мягкий на ощупь" наружный слой 3 на базе полиолефина или слой ДОПЭТ с учетом его пригодности для запечатывания, прочности, прозрачности и блестящей поверхности. Стыковая сварка многослойной пленки 2 часто приводит к частичному свариванию вследствие определенных характеристик слоев и их малой толщины. В результате снижается прочность сварного шва. Изобретение позволяет предотвратить любые напряжения в зоне шва, которые могут приводить к появлению дефекта типа проиллюстрированного на фиг. 2.

Влияние упрочняющего элемента 7 на прочность сварного шва иллюстрируется на фиг. 4. При показанном на фиг. 4 складывании упаковки у шва, которое могло бы привести к разделению концов многослойной пленки, зона шва 6 оказывается свободной от напряжений и деформаций благодаря влиянию упрочняющего элемента 7, имеющего поперечное сечение полуовальной формы. Соответствующая геометрия и малые размеры упрочняющего элемента 7 приводят к тому, что напряжения и деформации концентрируются в зонах 8 и 9, которые находятся вне шва. Благодаря своим малым размерам и форме поперечное сечение упрочняющего элемента 7 не может быть деформировано в результате давления со стороны пальцев. Поперечное сечение упрочняющего элемента 7 таково, что оно значительно повышает локальную изгибную жесткость упаковки в направлении, перпендикулярном к сваренным концам. Это повышение жесткости в указанном направлении имеет место в зоне протяженностью не более 3 мм. При этом изгибная жесткость у шва в направлении, перпендикулярном к сваренным концам, повышается по меньшей мере в 25 или даже в 100 раз. С другой стороны, упрочняющий элемент 7 оказывает небольшое влияние на жесткость упаковки в направлении, параллельном сваренным концам. Действительно, по имеющимся оценкам, благодаря своим малым размерам упрочняющий элемент 7 увеличивает изгибную жесткость упаковки не более чем в 4 раза. Различные проведенные тесты показывают, что в процессе использования упаковки пользователь не обнаруживает присутствия упрочняющего элемента 7. Упрочняющий элемент 7 не виден, поскольку находится внутри упаковки, и незаметен, поскольку свойства упаковки изменяются только в очень ограниченной зоне.

На фиг. 5, 6 и 7 показаны другие предпочтительные поперечные сечения упрочняющего элемента 7. На фиг. 5 иллюстрируется упрочняющий элемент с поперечным сечением в форме равнобочного трапецоида, на фиг. 6 - упрочняющий элемент с поперечным сечением в форме равнобочного трапецоида с вогнутыми боковыми сторонами, а на фиг. 7 - упрочняющий элемент с прямоугольным поперечным сечением. Упрочняющие элементы, представленные на фиг. 5 и 6, имеют форму, позволяющую ограничить концентрацию напряжений, которые могут возникнуть в зонах 8 и 9 при сильном изгибании многослойной пленки у шва. Такие поперечные сечения упрочняющего элемента 7 обеспечивают более плавное распределение деформаций многослойной пленки в зонах 8 и 9 и предотвращают опасность концентрации напряжений, которая приводила бы к деградации многослойной пленки. На фиг. 7 иллюстрируется поперечное сечение упрочняющего элемента 7, которое легко получить, но которое может создать высокую концентрацию напряжений в зонах 8 и 9 в случае изгиба пленки 1 вдоль шва 6.

На фиг. 8 представлен вариант изобретения, обеспечивающий создание в многослойной пленке напряжений в зоне шва 6 посредством упрочняющего элемента 7 с соответствующим поперечным сечением. Подобное создание напряжений способствует прижатию концов пленки в зоне стыкового шва 6 друг к другу.

Многослойная пленка, показанная на фиг. 3-8, содержит слой 3, формирующий верхнюю поверхность ламината; второй слой 5, формирующий его нижнюю поверхность, и слой 4, зажатый между слоями 3 и 5. Слои 3, 4 и 5, которые могут иметь различную природу, соединены по своим соприкасающимся поверхностям. Многослойная пленка 2 обычно содержит один или более слоев, не соединенных сваркой. Слой 3 обычно выбирается пригодным для запечатывания. Он может состоять, например, из ПЭ или ПП, бумаги, ДОПЭТ или ДОПП. При этом печать может быть выполнена на наружной поверхности этого слоя, образующего наружную поверхность многослойной пленки, или на его внутренней поверхности, находящейся внутри многослойной пленки. Слой 4, который образует тонкий слой, имеющий барьерные свойства, обычно не сваривается своими концами. Примерами слоя 4 могут служить алюминиевая фольга и слой ЭВС. Слой 5, который образует внутреннюю поверхность трубки, имеет сваренные концы. Слой 5 желательно выполнить из полиолефина. Упрочняющий элемент 7 прочно прикрепляется к нижнему слою 5 посредством сварки. Упрочняющий элемент 7 содержит по меньшей мере один слой из материала того же типа, что и нижний слой 5 многослойной пленки.

Часто представляется желательным использовать упрочняющий элемент 7 с целью одновременно улучшить прочность сварного шва и его непроницаемость. Например, применение упрочняющего элемента, который является многослойным и/или содержит поглотители кислорода, позволяет повысить непроницаемость зоны шва по отношению к кислороду. Сочетание слоя алюминия в гибкой пленке с упрочняющим элементом, который является многослойным или содержащим поглотители кислорода, позволяет изготавливать упаковки, имеющие очень высокую непроницаемость. Многослойный упрочняющий элемент предпочтительно содержит тонкий слой ЭВС или другого барьерного полимера.

Упрочняющий элемент 7 целесообразно использовать для того, чтобы одновременно улучшить прочность шва и защиту упаковки от контрафакта. С этой целью упрочняющий элемент 7 может содержать добавки в форме наночастиц, например солей металлов или оксидов, или многослойные микродобавки, комбинации слоев и цветов которых могут дать более 37 миллионов уникальных кодов.

Для изготовления упаковки согласно изобретению могут оказаться приемлемыми несколько процессов.

Первый процесс состоит в экструдировании валика из пластика и его нанесении в расплавленном состоянии на концы гибкой пленки. При этом заключенное в валике тепло используется для приваривания валика к слою 5 гибкой пленки и для по меньшей мере частичного стыкового сваривания концов гибкой пленки. Затем валик формуют посредством инструмента соответствующей формы, чтобы получить упрочняющий элемент, поперечное сечение которого соответствует размерам, характерным для изобретения. Во время экструзии валик имеет цилиндрическую форму; причем при нанесении такого цилиндрического валика в расплавленном состоянии на концы гибкой пленки часть тепла, заключенного в цилиндрическом валике, передается концам гибкой пленки. При этом валик формуют и прижимают к поверхности гибкой пленки, чтобы получить упрочняющий элемент 7, поперечное сечение которого соответствует описанным выше характеристикам. Затем профилированный элемент, а также зону шва 6 охлаждают.

Нанесение валика в расплавленном состоянии осуществляют при перемещении гибкой пленки относительно экструзионного устройства (экструдера). Экструдер предпочтительно неподвижен, а упаковка перемещается относительно него с постоянной скоростью. Операция по приданию упрочняющему элементу требуемой формы осуществляется путем вдавления валика в профилирующий инструмент. В первом примере этот инструмент зафиксирован относительно валика и гибкой пленки. Валик в расплавленном состоянии прижимают к профилирующему инструменту, снабженному канавкой, поперечное сечение которой соответствует поперечному сечению упрочняющего элемента. Температура данного инструмента предпочтительно поддерживается более низкой, чем температура валика, что обеспечивает охлаждение упрочняющего элемента в процессе его профилирования или сразу же по его завершении. Во втором примере профилирующий инструмент движется вместе с валиком, находящимся в расплавленном состоянии, чтобы устранить трение при профилировании посредством данного инструмента. Инструмент может иметь форму диска, на периферийной поверхности которого выполнена канавка с поперечным сечением, соответствующим поперечному сечению упрочняющего элемента. Тангенциальная скорость диска в месте контакта с гибкой пленкой равна скорости движения гибкой пленки. В одном предпочтительном варианте диск приводится во вращение движением гибкой пленки.

Второй процесс получения сварного шва основан на экструзии валика с поперечным сечением, близким к поперечному сечению упрочняющего элемента, с последующим приданием упрочняющему элементу окончательного профиля в соответствии с первым процессом.

Третий процесс получения сварного шва основан на использовании заранее изготовленного упрочняющего элемента 7 с последующим присоединением его к состыкованным концам гибкой пленки 2. Предпочтительный вариант третьего процесса состоит в приваривании упрочняющего элемента 7 к гибкой пленке 2 одновременно с выполнением стыковой сварки концов гибкой пленки 2.

Далее приводятся примеры структуры упаковки и геометрии упрочняющих элементов, выполненных согласно изобретению.

Описание многослойной пленки согласно первому примеру:

- слой 3: слой ДОПЭТ толщиной 12 мкм;

- слой 4: слой металлизированного ДОПЭТ толщиной 12 мкм;

- слой 5: слой ПЭ толщиной 140 мкм;

- толщина е гибкой пленки равна 0,164 мм.

Описание упрочняющего элемента согласно первому примеру:

- упрочняющий элемент из ПЭ с полуовальным поперечным сечением, проиллюстрированный на фиг. 3;

- ширина I равна 2 мм;

- высота h равна 0,5 мм;

- отношение (I⋅e)/h2 равно 1,312.

Описание многослойной пленки согласно второму примеру:

- слой 3: бумажный слой толщиной 100 мкм;

- слой 4: слой металлизированного ДОПЭТ толщиной 12 мкм;

- слой 5: слой ПЭ толщиной 100 мкм;

- толщина е гибкой пленки равна 0,212 мм.

Описание упрочняющего элемента согласно второму примеру:

- упрочняющий элемент из ПЭ с поперечным сечением в форме равнобочного трапецоида, проиллюстрированный на фиг. 5;

- упрочняющий элемент содержит многослойные микродобавки с целью воспрепятствовать подделыванию упаковки;

- ширина I равна 2,0 мм;

- высота h равна 0,4 мм;

- отношение (I⋅e)/h2 равно 2,650.

Описание многослойной пленки согласно третьему примеру:

- первый слой: слой ДОПП толщиной 20 мкм;

- второй слой: слой ПЭ толщиной 140 мкм;

- третий слой: слой алюминия толщиной 7 мкм;

- четвертый слой: слой ПЭ толщиной 100 мкм;

- толщина е гибкой пленки равна 0,267 мм.

Описание упрочняющего элемента согласно третьему примеру:

- упрочняющий элемент из ПЭ с поперечным сечением в форме равнобочного трапецоида, боковые стороны которого являются вогнутыми, как это проиллюстрировано на фиг. 6;

- упрочняющий элемент из ПЭ содержит поглотители кислорода;

- ширина I равна 3 мм;

- высота h равна 0,4 мм;

- отношение (I⋅e)/h2 равно 5,006.

Описание многослойной пленки согласно четвертому примеру:

- слой 3: слой ДОПЭТ толщиной 12 мкм с запечатанной нижней поверхностью;

- слой 4: слой ДОПЭТ толщиной 12 мкм с покрытием из SiOx;

- слой 5: слой ПЭ толщиной 200 мкм;

- толщина е гибкой пленки равна 0,224 мм.

Описание упрочняющего элемента согласно четвертому примеру:

- упрочняющий элемент из ПЭ с прямоугольным поперечным сечением, проиллюстрированный на фиг. 7;

- ширина I зоны упрочнения равна 3 мм;

- высота h зоны упрочнения равна 0,27 мм;

- отношение (I⋅e)/h2 равно 9,218.

Описание многослойной пленки согласно пятому примеру:

- слой 3: слой ДОПП толщиной 20 мкм с запечатанной верхней поверхностью;

- слой 4: слой алюминия толщиной 9 мкм;

- слой 5: слой ПЭ толщиной 140 мкм;

- толщина е гибкой пленки равна 0,169 мм.

Описание упрочняющего элемента согласно пятому примеру:

- упрочняющий элемент из ПЭ с прямоугольным поперечным сечением, проиллюстрированный на фиг. 7;

- ширина I зоны упрочнения равна 1,2 мм;

- высота h зоны упрочнения равна 0,3 мм;

- отношение (I⋅е)/h2 равно 2,253.

Описание однослойной пленки согласно шестому примеру:

- толщина е гибкой пленки из ПЭ равна 0,380 мм.

Описание упрочняющего элемента согласно шестому примеру:

- упрочняющий элемент из ПЭ с полуовальным поперечным сечением, проиллюстрированный на фиг. 3;

- ширина I зоны упрочнения равна 2,2 мм;

- высота h зоны упрочнения равна 0,4 мм;

- отношение (I⋅e)/h2 равно 5,225.

Описание многослойной пленки согласно седьмому примеру:

- слой 3: слой ПЭ толщиной 280 мкм с запечатанной верхней поверхностью;

- слой 4: слой алюминия толщиной 20 мкм;

- слой 5: слой ПЭ толщиной 100 мкм;

- толщина е гибкой пленки равна 0,4 мм.

Описание упрочняющего элемента согласно седьмому примеру:

- упрочняющий элемент из ПЭ с прямоугольным поперечным сечением, проиллюстрированный на фиг. 7;

- ширина I зоны упрочнения равна 2,4 мм;

- высота h зоны упрочнения равна 0,45 мм;

- отношение (I⋅е)/h2 равно 4,741.

Изобретение имеет высокую эффективность, поскольку оно позволяет изготавливать упаковки посредством стыковой сварки пленки, в состав которой входят свариваемые слои и слои, которые не соединены стыковой сваркой. При этом изобретение позволяет точно состыковать концы пленки, сваренные только частично.

Изобретение позволяет также изготовить сварные упаковки с очень высокой прочностью в зоне шва. Получаемые упаковки могут быть запечатаны по всей своей поверхности без разрывов печати в зоне шва. Таким образом, изобретение обеспечивает возможность получать высокопрочные упаковки с улучшенными эстетическими свойствами.

Изобретение особенно эффективно в производстве трубчатых упаковок. Изобретение также обладает рядом преимуществ применительно к изготовлению гибких упаковочных пакетов.

Изобретение было описано на примере гибкой пленки с тремя слоями. Чтобы не усложнять приведенное описание, в нем были намеренно опущены тонкие адгезивные слои, которые необходимы для связывания слоев многослойной пленки. Для специалистов в соответствующей области будет также очевидно, что изобретение не ограничивается гибкими пленками, содержащими от одного до трех слоев - количество слоев не является для изобретения ограничивающим фактором.

Реферат

Изобретение относится к трубчатой упаковке, изготовленной из гибкой пленки толщиной е, концы которой соединены посредством стыковой сварки и покрыты пластиковым упрочняющим элементом. Данный элемент наложен на внутреннюю поверхность упаковки, причем его поперечное сечение определяется шириной I и высотой h. Упаковка по изобретению характеризуется тем, что указанные размеры отвечают следующим условиям: высота h равна толщине е или превышает ее, а отношение (I⋅е)/hвыбрано в интервале от 1 до 10. Такое выполнение упаковки делает зону шва недеформируемой в направлении, перпендикулярном сваренным концам пленки, по существу без изменения гибкости зоны шва в направлении, тангенциальном по отношению к сваренным концам. 15 з.п. ф-лы, 8 ил.

Комментарии