Устройство и способ индукционного нагрева корпусов упаковок - RU2702839C2

Код документа: RU2702839C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к устройству для индукционного нагрева корпусов упаковок, включающему в себя, по меньшей мере, один блок для вырабатывания переменного тока, по меньшей мере, один индуктор, по меньшей мере, с одной активной зоной и удерживающий блок с передней и задней удерживающими участками для установки индуктора, причем индуктор соединен с блоком для вырабатывания переменного тока, и причем удерживающие участки расположены таким образом, что между ними возникает щель, продольное направление которой соответствует направлению транспортировки корпусов упаковок.

Кроме того, изобретение относится к способу индукционного нагрева корпусов упаковок.

Уровень техники

Упаковки могут изготавливаться по-разному и из самых различных материалов. Широко распространенная возможность их изготовление заключается в том, что из упаковочного материала изготавливается выкройка, из которой за счет складывания и дополнительных операций сначала возникает корпус упаковки, а затем сама упаковка. Этот вид изготовления имеет, в том числе, то преимущество, что выкройки очень плоские и, тем самым, могут компактно штабелироваться. Таким образом, выкройки или корпуса упаковок могут изготавливаться в другом месте, а не там, где происходят складывание и наполнение корпусов упаковок. В качестве материала нередко применяются композиционные материалы, например композит из нескольких тонких слоев картона, пластика или металла, в частности алюминия. Такие упаковки находят широкое распространение, в частности, в пищевой промышленности.

В области упаковочной техники известны многочисленные устройства и способы, с помощью которых плоскосложенные корпуса упаковок выпрямляются, запечатываются с одной стороны, наполняются содержимым, а затем полностью запечатываются.

Особым вызовом является запечатывание корпусов упаковок, поскольку за счет запечатывания должна достигаться их надежная герметизация, которая должна выдерживать также последующую транспортировку и другие нагрузки. Запечатывание происходит часто в два этапа: сначала корпус упаковки нагревается («активируется») на запечатываемом участке. Затем противоположные стороны корпуса упаковки сжимаются («сдавливаются») на запечатываемом участке. Сцепление сдавленных участков достигается, например, тем, что предусмотрен внутренний пластиковый слой, который при нагревании становится вязко-текучим и, тем самым, при последующем сдавливании образует склеивание. Этот процесс называется также «термосваркой».

Активирование, т.е. нагрев, корпусов упаковок может осуществляться, например, горячим воздухом. Это имеет то преимущество, что могут нагреваться корпуса упаковок из любых материалов. К тому же воздуходувка горячего воздуха очень прочная. Однако недостатком является очень высокая потребность в энергии, из-за которой значительно возрастают издержки производства.

В качестве альтернативы этому активирование, или нагрев корпусов упаковок может осуществляться посредством электромагнитной индукции. Индукционный нагрев обозначает способ, при котором электропроводящие тела нагреваются за счет потерь от вихревого тока, возникающих в этих проводящих телах. Для этого через проводник (индуктор) направляется переменный ток, причем в окружении проводника возникает переменное магнитное поле, которое воздействует на нагреваемое тело. За счет переменного магнитного поля в нагреваемом теле возникает вихревой ток, и потери от него приводят к нагреву тела. Изменение плотности магнитного потока приводит, следовательно, к возникновению электрического поля, которое, в свою очередь, приводит к потоку тока.

Условием применения этого способа является, следовательно, то, чтобы корпуса упаковок имели электропроводящие участки. Многие корпуса упаковок имеют и без того слой металла, в частности алюминия, т.е. этим можно достичь особенно хорошей изоляции содержимого от света и кислорода. Поэтому у таких корпусов упаковок существует возможность их нагрева за счет индукции. Точно так же можно индуктивно нагреть слой электропроводящего пластика. Индукция вызывает, правда, сначала лишь нагрев электропроводящего слоя, однако за счет теплопроводности и соответствующего расположения слоев можно также достичь косвенного нагрева ответственного за склеивание внутреннего пластикового слоя. Преимущество индукционного нагрева заключается в том, что тепло возникает непосредственно на электропроводящем участке, и тепло, в отличие от нагрева горячим воздухом, не приходится передавать за счет теплопроводности. Следствием этого является высокий к.п.д., так что потребность в энергии и расходы могут поддерживаться на низком уровне. К тому же количество введенной тепловой мощности очень точно регулируется.

Устройство для индукционной термосварки известно, например, из WO 2014/166765 A1.

Другое устройство для термосварки корпусов упаковок известно из WO 00/44619 А1. В этом устройстве запечатываемые корпуса упаковок направляются в кассетах, закрепленных на транспортерной ленте. Кассеты выполнены таким образом, что запечатываемые участки корпусов упаковок на своих верхней и нижней сторонах выдаются из кассет. Нижние стороны корпусов упаковок направляются сначала через формующую станцию с двумя расположенными напротив друг друга линейками, посредством которых нижние стороны прижимаются друг к другу. Затем нижние стороны корпусов упаковок направляются через термосварочное устройство, в котором корпуса упаковок подвергаются индукционному нагреву. Вслед за этим нижние стороны корпусов упаковок направляются сначала через нажимное устройство, а затем через поддерживающее устройство. Оба содержат расположенные друг против друга ролики, между которыми сжимаются нижние стороны корпусов упаковок.

Индукционный нагрев происходит в соответствии с техническим решением из WO 00/44619 А1 за счет того, что корпуса упаковок своими нагреваемыми участками направляются через щель термосварочного устройства. С обеих сторон щели расположено по одному индуктору с двумя параллельными проводниками каждый, в результате чего возникает зеркально-симметричная конструкция (фиг. 5 в WO 00/44619 А1). Рядом с каждым проводником расположен охлаждающий канал. Недостатком этого решения являются высокие конструктивные затраты на несколько индукторов с несколькими проводниками и связанные с этим издержки. К тому же симметричное расположение проводников - в зависимости от направления потока тока - может привести к другим недостаткам: в случае встречных направлений тока с обеих сторон щели электромагнитные поля правого или переднего и левого или заднего индукторов накладываются таким образом, что магнитное поле в зоне щели, правда, усиливается, однако линии магнитного поля в зоне щели проходят преимущественно в вертикальном направлении и, тем самым, параллельно нагреваемым поверхностям корпуса упаковки. Для индукции вихревых токов требуются, однако, проходящие перпендикулярно этим поверхностям линии поля. В случае одинаковых направлений тока с обеих сторон щели магнитное поле в зоне щели, напротив, ослабло бы.

Раскрытие изобретения

В основе изобретения поставлена задача создания и усовершенствования описанного и подробно поясненного выше устройства таким образом, чтобы даже при конструктивно простой конструкции можно было достичь улучшенного наложения электромагнитных полей и, тем самым, более эффективного индукционного нагрева.

Эта задача решается в устройстве признаками п. 1 формулы изобретения за счет того, что активные зоны, по меньшей мере, одного индуктора по отношению к лежащей в щели средней плоскости, по меньшей мере, местами расположены асимметрично друг другу.

Предложенное устройство служит для индукционного нагрева корпусов упаковок или их участков. При этом речь может идти, в частности, о разъединенных, т.е. уже отделенных друг от друга, и предварительно сложенных корпусах упаковок со слоем проводящего материала, такого как алюминий. Устройство отличается, прежде всего, тем, что оно содержит, по меньшей мере, один блок для вырабатывания переменного тока. Индукционный нагрев предполагает изменение магнитного поля, для чего идеальным является переменный ток. Устройство и, в частности, блок для вырабатывания переменного тока содержат, кроме того, по меньшей мере, один индуктор, по меньшей мере, с одной активной зоной. Преимущественно, однако, имеется один индуктор, по меньшей мере, с двумя активными зонами. Под активной зоной следует понимать ту зону индуктора, которая за счет своего переменного электромагнитного поля должна вырабатывать в корпусе упаковки вихревые токи. Активные зоны выполнены преимущественно приблизительно линейными и расположены вплотную к направляемым мимо корпусам упаковок. Преимущественно активные зоны на своей обращенной к корпусам упаковок стороне открыты или имеют на этой стороне лишь очень тонкую оболочку (например, менее 1 мм), которая минимально экранирует или рассеивает электромагнитное поле. Устройство включает также удерживающий блок с передним и задним удерживающими участками для установки индуктора. Удерживающий блок может быть выполнен цельным или составным, а его удерживающие участки выполнены преимущественно продолговатыми, так что их протяженность в продольном направлении больше протяженности в поперечном и/или в вертикальном направлении. Установка индуктора в или на удерживающем блоке может осуществляться, например, за счет того, что индуктор в любом случае частично охвачен материалом удерживающего блока. В простом случае удерживающий блок может быть образован, однако, только, по меньшей мере, одним токопроводом или одной кабельной трубой, на котором/которой закреплен, например подвешен, по меньшей мере, один индуктор. Индуктор соединен с блоком для вырабатывания переменного тока, под чем следует понимать, в частности, электропроводящее соединение через кабели, провода и т.п. Удерживающие участки расположены таким образом, что между ними возникает щель, продольное направление которой соответствует направлению транспортировки корпусов упаковок. Следствием этого расположения является то, что активные зоны индуктора также могут располагаться с обеих сторон, т.е. перед корпусом упаковки и за ним. Это служит той цели, что корпуса упаковок своим нагреваемым участком могут направляться через щель без необходимости их остановки.

Согласно изобретению, предложено, что активные зоны, по меньшей мере, одного индуктора по отношению к лежащей в щели средней плоскости, по меньшей мере, местами расположены асимметрично друг другу. Под средней плоскостью следует понимать, в частности, плоскость, которая проходит в направлении транспортировки через щель, лежит, во всяком случае, при прямоугольных упаковках посередине между передней и задней поверхностями корпуса упаковки и расположена параллельно этим обеим поверхностям. Средняя плоскость проходит преимущественно вертикально. По отношению к этой средней плоскости активные зоны индуктора, по меньшей мере, местами или даже непрерывно должны быть расположены асимметрично. При этом особое преимущество возникает в том случае, если активные зоны, по меньшей мере, одного индуктора расположены с обеих сторон средней плоскости и таким образом, что, по меньшей мере, часть выработанных ими линий электромагнитного поля вступают во взаимодействие между собой. Это позволяет, в том числе, повысить равномерность создаваемого в упаковочном материале активирования. Следовательно, особенно эффективно предотвращаются так называемые «хот-споты». В частности, активная зона или активные зоны с одной стороны щели не должна/не должны располагаться зеркально-симметрично активной зоне или активным зонам с другой стороны щели. Неожиданно во время испытаний оказалось, что асимметричное расположение активных зон индуктора вызывает значительное повышение достигаемых температур при тех же в остальном рабочих параметрах. Это объясняется тем, что выработанные с обеих сторон щели электромагнитные поля при асимметричном расположении накладываются друг на друга благоприятным для индукционного нагрева образом. Особенно значимо это преимущество, если имеется только один индуктор, который проходит с одной стороны щели в направлении транспортировки, затем перекрывает щель и проходит обратно с другой стороны щели против направления транспортировки. В этом случае направления тока с обеих сторон щели встречные, что оказывает воздействие на «направления» линий поля: линии поля правой или передней и левой или задней активных зон накладывались бы друг на друга при симметричном расположении таким образом, что магнитное поле в зоне щели, правда, усиливалось бы, однако линии поля в зоне щели проходили бы преимущественно в вертикальном направлении и, тем самым, параллельно нагреваемым поверхностям корпуса упаковки. Однако для индукции вихревых токов требуются проходящие перпендикулярно этим поверхностям линии поля, т.е. линии поля, которые «пробиваются» к нагреваемым поверхностям. Именно эти необходимые для нагрева линии поля при симметричном расположении в значительной степени взаимно устранялись бы. При предложенном расположении индукторов линии поля проходят в зоне щели, напротив, наискось; поэтому линии поля содержат также составляющие направления, перпендикулярные нагреваемым поверхностям корпуса упаковки. За счет предложенного расположения активных зон индуктора можно конструктивно простым образом достичь существенно более эффективного нагрева корпусов упаковок. Асимметричное расположение может достигаться, например, за счет смещения по высоте противоположных активных зон индуктора.

Согласно одному варианту выполнения устройства, предусмотрено, что переднему и заднему удерживающим участкам придана соответственно, по меньшей мере, одна активная зона индуктора. За счет того, что каждому удерживающему участку придана, по меньшей мере, одна активная зона, гарантировано, что с каждой стороны щели будут находиться одна активная зона и, тем самым, одно электромагнитное поле. Одной активной зоны на каждый удерживающий участок при достаточной длине достаточно, чтобы достичь надежного нагрева корпуса упаковки; тем не менее, на каждый удерживающий участок могут быть предусмотрены несколько активных зон. Преимущественно активные зоны представляют собой активные зоны одного и того же индуктора.

Этот вариант может быть предпочтительным образом усовершенствован за счет смещения по высоте передней и задней активных зон индуктора. За счет смещения по высоте, т.е. разновысокого расположения, можно конструктивно простым образом достичь асимметричной конструкции. Смещение по высоте может быть достигнуто, например, за счет того, что передний и задний удерживающие участки удерживающего блока располагаются на разной высоте. Также при равновысоком расположении обоих удерживающих участков смещение по высоте может быть достигнуто за счет разновысокого расположения обеих активных зон в или на удерживающем участке. Точно так же смещение по высоте может быть достигнуто за счет разных форм, в частности за счет разных поверхностей сечения, активных зон.

В отношении этого варианта далее предложено, что смещение по высоте лежит в диапазоне 0,5-10 мм, в частности 2-4 мм. Смещение в указанном диапазоне учитывает как максимально большое изменение электромагнитных полей (максимальное смещение по высоте), так и ограниченную высоту нагреваемых поверхностей (минимальное смещение по высоте).

В другом варианте выполнения устройства предусмотрено, что активные зоны индуктора выполнены линейными и проходят параллельно направлению транспортировки корпусов упаковок. Выполнение и расположение активных зон обеспечивает их расположение особенно вплотную к нагреваемым корпусам упаковок, т.к. нагреваемые поверхности корпусов упаковок выполнены также в значительной степени плоскими и направляются в направлении транспортировки. За счет меньшего расстояния между активными зонами индуктора и корпусами упаковок достигается особенно эффективный индукционный нагрев, т.к. напряженность поля уменьшается по мере удаленности.

Согласно другому варианту выполнения устройства, предложено, что, по меньшей мере, один индуктор содержит перемычку для перекрытия щели. Благодаря перемычке индуктор проходит по обе стороны щели, не представляя при этом препятствия для направляемых через щель корпусов упаковок. Например, может быть предусмотрен индуктор с двумя активными зонами, одна из которых расположена на передней стороне щели, а другая - на задней. Перемычка изготовлена преимущественно из материала с хорошей электропроводностью, такого как медь, латунь, серебро, бериллий и т.п. Этот материал может представлять собой тот же материал, что и материал активных зон индуктора; это упрощает соединение, в частности спаивание, и устраняет проблемы, такие как коррозия контактов. Если предусмотрены несколько индукторов, то могут быть предусмотрены также несколько перемычек.

Согласно другому варианту выполнения устройства, предложено, что, по меньшей мере, одна активная зона индуктора выполнена в виде полого профиля с интегрированным охлаждающим каналом. Преимущественно все активные зоны индуктора выполнены в виде полых профилей с интегрированными охлаждающими каналами. Полый профиль может представлять собой, например, прямоугольный, в частности квадратный, четырехгранный профиль или же полый профиль круглого сечения. Это выполнение активных зон имеет то особое преимущество, что рядом с ними не требуется предусматривать отдельные охлаждающие каналы. Вместо этого для теплоотвода используется так и так имеющаяся полость полого профиля. Теплоотвод может осуществляться через воздух или - для достижения более высокой охлаждающей способности - через жидкости, такие как вода или масло. Другое преимущество этого выполнения заключается в том, что внешние габариты активных зон индуктора почти или вообще не приходится увеличивать по сравнению со сплошным выполнением. Причина этого в том, что у проводников, через которые протекают вихревые токи, наибольшая плотность тока так и так встречается во внешних зонах сечения проводников, тогда как средние зоны сечения не вносят большого вклада в поток тока (так называемый «скин-эффект»).

В другом варианте выполнения устройства предусмотрено, что, по меньшей мере, одна активная зона индуктора окружена концентратором. Преимущественно все активные зоны индуктора окружены концентраторами. Предпочтительно активная зона лишь частично окружена концентратором. Под концентратором следует понимать средство для концентрации магнитного поля. Преимущественно концентратор изготовлен из магнито-диэлектрического материала, т.е. из материала, обладающего как ферромагнитными, так и диэлектрическими свойствами. При этом речь может идти, например, о термопласте, в который равномерно заделаны частицы мягкого железа. Использование концентраторов имеет то преимущество, что магнитное поле можно целенаправленно концентрировать на нужном участке, т.е. нагреваемых поверхностях корпуса упаковок. Это приводит, с одной стороны, к очень эффективному и точному индукционному нагреву, а, с другой стороны, - к предотвращению сильных магнитных полей в окружающем пространстве. Другое преимущество заключается в большей глубине проникновения магнитных полей в корпус упаковки. Это важно, в частности, в диапазоне больших толщин материала, чтобы и там гарантировать достаточный нагрев (например, нахлест материала в зоне шва корпуса упаковки).

Согласно другому варианту выполнения устройства, предусмотрено, что, по меньшей мере, одна активная зона индуктора имеет выступ. Преимущественно все активные зоны индуктора имеет выступ. За счет выступа поток тока и, тем самым, также электромагнитное поле можно особенно близко и точно подвести к нагреваемым местам корпуса упаковки и, тем самым, сконцентрировать. Это можно использовать, например, для того, чтобы уменьшить нагреваемые поверхности корпуса упаковки для повышения выхода упаковочного материала. Этот эффект может быть усилен за счет использования описанного выше и соответственно выполненного концентратора. Длина и форма выступа могут быть постоянными или изменяться по длине активной зоны индуктора.

В другом варианте выполнения устройства предусмотрено, что, по меньшей мере, один удерживающий участок наклонен к средней плоскости под углом 5-30°, в частности 10-25°. Также за счет наклона удерживающих участков можно достичь асимметричного расположения активных зон индуктора, если не наклонять оба удерживающих участка одинаково далеко. Преимущество наклона удерживающих участков заключается в том, что нагреваемые поверхности корпусов упаковок на этой стадии обычно проходят также не вертикально, а слегка наклонены. Поэтому наклон удерживающих участков обеспечивает адаптацию положения активных зон индуктора с формой и положением нагреваемых поверхностей корпусов упаковок. К тому же за счет разного наклона удерживающих участков можно достичь адаптации к разным толщинам материала корпусов упаковок. Причиной разных толщин материала может быть, например, то, что корпуса упаковок с одной стороны имеют шов с нахлестом материала, тогда как другая сторона не имеет таких неправильностей.

Другой вариант выполнения устройства отличается тем, что оно содержит, по меньшей мере, два индуктора, причем каждый индуктор соединен с блоком для вырабатывания переменного тока. За счет того, что имеются несколько отдельных индукторов и, тем самым, отдельных цепей тока, существует возможность индивидуальной настройки рабочих параметров для каждого индуктора (напряжение, частота и т.д.). Однако в качестве альтернативы этому также в случае нескольких индукторов может быть предусмотрено, что все индукторы присоединены к одному и тому же блоку для вырабатывания переменного тока и поэтому эксплуатируются с одинаковыми рабочими параметрами.

Индуктор может быть изготовлен из электрического проводника, такого как медь, латунь или бериллий. Если имеются несколько индукторов, то преимущественно все индукторы изготовлены из меди, латуни или бериллия. Медь и латунь отличаются хорошей электропроводностью. К тому же они хорошо деформируются. При особенно высоких требованиях к электропроводности можно, несмотря на высокую цену, применять в качестве материала также серебро.

Устройство может быть дополнено транспортерной лентой с ячейками для приема корпусов упаковок. За счет транспортерной ленты или транспортерного ремня можно передавать высокие растягивающие усилия, которые позволяют транспортировать большое число корпусов упаковок на постоянном расстоянии друг от друга. Ячейки служат для приема корпусов упаковок. Последние могут удерживаться в ячейках как за счет соединения с геометрическим замыканием, так и за счет соединения с силовым замыканием. Может быть предусмотрено, чтобы транспортерная лента была выполнена для непрерывной транспортировки корпусов упаковок. Это имеет преимущество бесперебойного и равномерного движения корпусов упаковок. В качестве альтернативы этому транспортерная лента может быть выполнена для прерывистой транспортировки корпусов упаковок. Это имеет то преимущество, что некоторые этапы обработки в случае неподвижных корпусов упаковок могут осуществляться проще.

В качестве альтернативы или дополнительно устройство может быть дополнено направляющим устройством для кондиционирования геометрии щипца корпусов упаковок. Направляющее устройство может быть расположено в направлении транспортировки перед и/или за удерживающими участками. Расположение перед удерживающими участками служит для кондиционирования геометрии щипца, чтобы достичь повышения точности повторения процесса активирования. Расположение за удерживающими участками служит, напротив, для подготовки к последующим процессам и для уменьшения опасности загрязнения за счет уменьшения открытой щипцовой зоны. Чтобы можно было создать параметры процесса, определенные для следующего за активированием этапа обработки, а именно сдавливания, должно быть предусмотрено направляющее устройство, с помощью которого можно настроить определенное расстояние между соединяемыми термосвариваемыми щипцовыми поверхностями. Величина этого расстояния может соответствовать, например, расстоянию между обеими термосвариваемыми поверхностями при выходе из щели между удерживающими участками устройства. Однако может быть также желательным, чтобы это расстояние немного увеличивалось или уменьшалось во время прохождения через направляющее устройство. В последнем случае предпочтительно, чтобы соединяемые между собой внутренние поверхности уже были приближены друг к другу. Чтобы предотвратить слишком раннюю и случайную адгезию, может быть также, однако, целесообразным в зависимости от того, насколько до этого была велика щель, сначала допустить легкое расхождение соединяемых между собой поверхностей. При этом следует исходить из того, что соединяемые поверхности вследствие введенных за счет предыдущих процессов складывания и термосварки напряжений в еще открытую упаковку стремятся разойтись, чтобы ослабнуть. Важно, чтобы соответствующая контактная поверхность была достаточно большой и не имела острых кромок. Преимуществом далее является, если вступающие в контакт с наружной стороной упаковки направляющие поверхности имеют антиадгезионное и/или антифрикционное покрытие, например из PFA (перфторалкокси-полимер) или PTFE (политетрафторэтилен). Это препятствует также возможным осаждениям на направляющих поверхностях, в случае, если, тем не менее, произойдет истирание упаковочного материала, что важно для обработки последующих упаковок. Длина направляющего устройства в направлении движения упаковок должна составлять в зависимости от данных параметров процесса, таких как материал упаковки, производственная скорость, расстояние между термосвариваемыми поверхностями, температура активирования, окружающая температура и т.д., 0,2-2,5-кратное длины сторон обрабатываемой устройством упаковки. Это уже обеспечивает положительно воздействующее на качество последующего термосварного шва «созревание» активированных и соединяемых между собой термосвариваемых поверхностей или образующих их слоев материала.

Поставленная выше задача решается также посредством способа индукционного нагрева корпусов упаковок. Способ включает в себя следующие этапы: а) подготовку устройства для индукционного нагрева корпусов упаковок, по меньшей мере, с одним индуктором, по меньшей мере, с одной активной зоной; б) подготовку корпусов упаковок с электропроводящим участком; в) вырабатывание электромагнитного переменного поля. Способ отличается тем, что электромагнитное переменное поле вырабатывается активными зонами индуктора, которые по отношению к лежащей в щели средней плоскости расположены асимметрично друг другу.

Как уже было описано выше в связи с устройством, также в основе способа лежит идея наложения электромагнитных полей активных зон индуктора идеальным для индукционного нагрева образом. Этого можно достичь за счет расположения активных зон по отношению к средней плоскости асимметрично, т.е. не зеркально-симметрично.

В одном варианте выполнения способа предусмотрено, что на этапе а) подготавливается устройство по одному из п.п. 1-13. Описанное выше устройство во всех вариантах своего выполнения подходит особым образом для осуществления способа, т.к. асимметричное расположение активных зон индукторов представляет собой конструктивно простой путь достижения максимально благоприятного наложения электромагнитных полей активных зон.

В другом варианте выполнения способа предложено, что для вырабатывания электромагнитного переменного поля используется постоянное напряжение в диапазоне 20-1000 В, в частности 120-280 В. С постоянными напряжениями в указанных диапазонах достигались особенно хорошие результаты при индукционном нагреве корпусов упаковок с тонким алюминиевым слоем.

Согласно одному варианту выполнения способа, предусмотрено, что вырабатывается электромагнитное переменное поле с частотой в диапазоне 30-2000 кГц, в частности 100-500 кГц, предпочтительно 100-250 кГц. С частотами в указанных диапазонах достигались особенно хорошие результаты при индукционном нагреве корпусов упаковок с тонким алюминиевым слоем. Постоянное напряжение может быть приложено к колебательному контуру, по меньшей мере, из одного конденсатора и, по меньшей мере, одного индуктора.

Наконец способ может быть дополнен следующим этапом: г) перемещение корпусов упаковок относительно устройства. В частности, может быть предусмотрено перемещение корпусов упаковок з через щель неподвижного устройства. Этот этап имеет то преимущество, что корпуса упаковок во время индукционного нагрева не требуется останавливать. Следовательно, даже во время нагрева возможна непрерывная бесперебойная транспортировка корпусов упаковок. Перемещение корпусов упаковок оказывает лишь очень небольшое влияние на электромагнитные поля устройства, т.к. значение относительной скорости между корпусами упаковок и устройством пренебрежимо мало по сравнению с высокочастотными изменениями электромагнитных полей.

Краткое описание чертежей

Изобретение подробно поясняется ниже только на одном предпочтительном примере его осуществления со ссылкой на чертежи, на которых изображают:

фиг. 1А - известную из уровня техники выкройку для складывания корпуса упаковки;

фиг 1В - в плоскосложенном состоянии известный из уровня техники корпус упаковки, выполненный из выкройки из фиг. 1А;

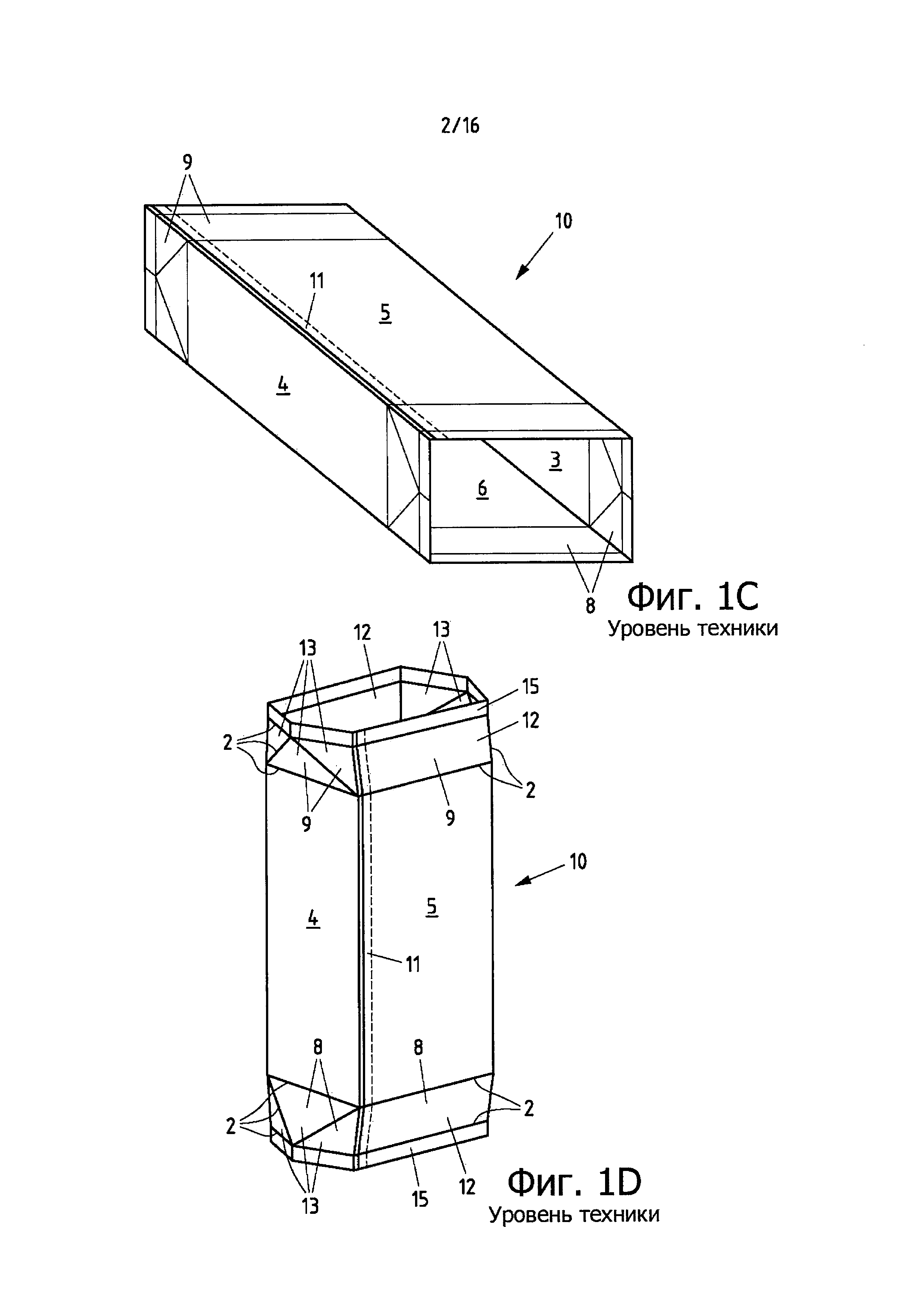

фиг. 1С - корпус упаковки из фиг. 1В в выпрямленном состоянии;

фиг. 1D - корпус упаковки из фиг. 1С с предварительно сложенными донными и щипцовыми поверхностями;

фиг. 2А - первый вариант предложенного устройства при виде спереди;

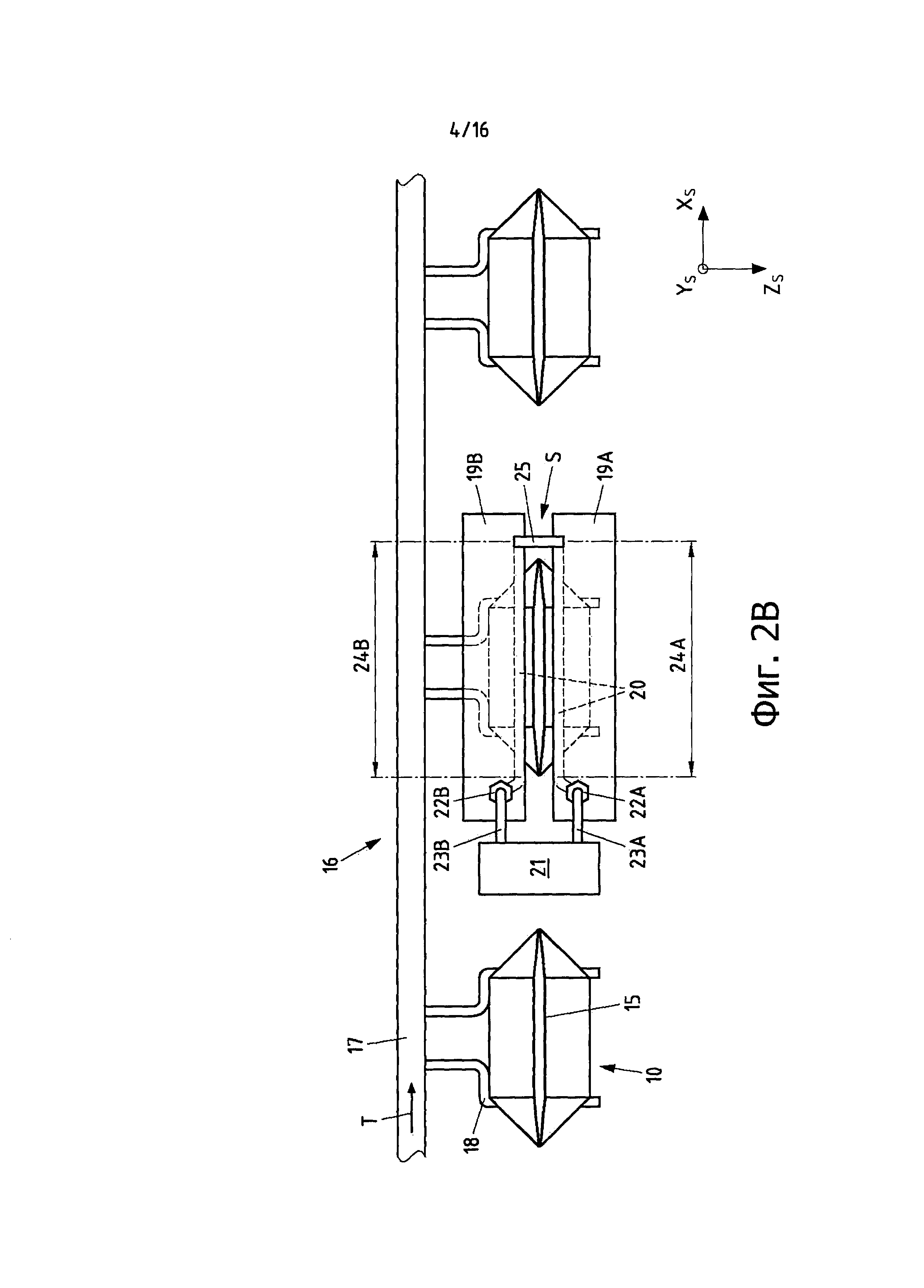

фиг. 2В - устройство из фиг. 2А при виде сверху;

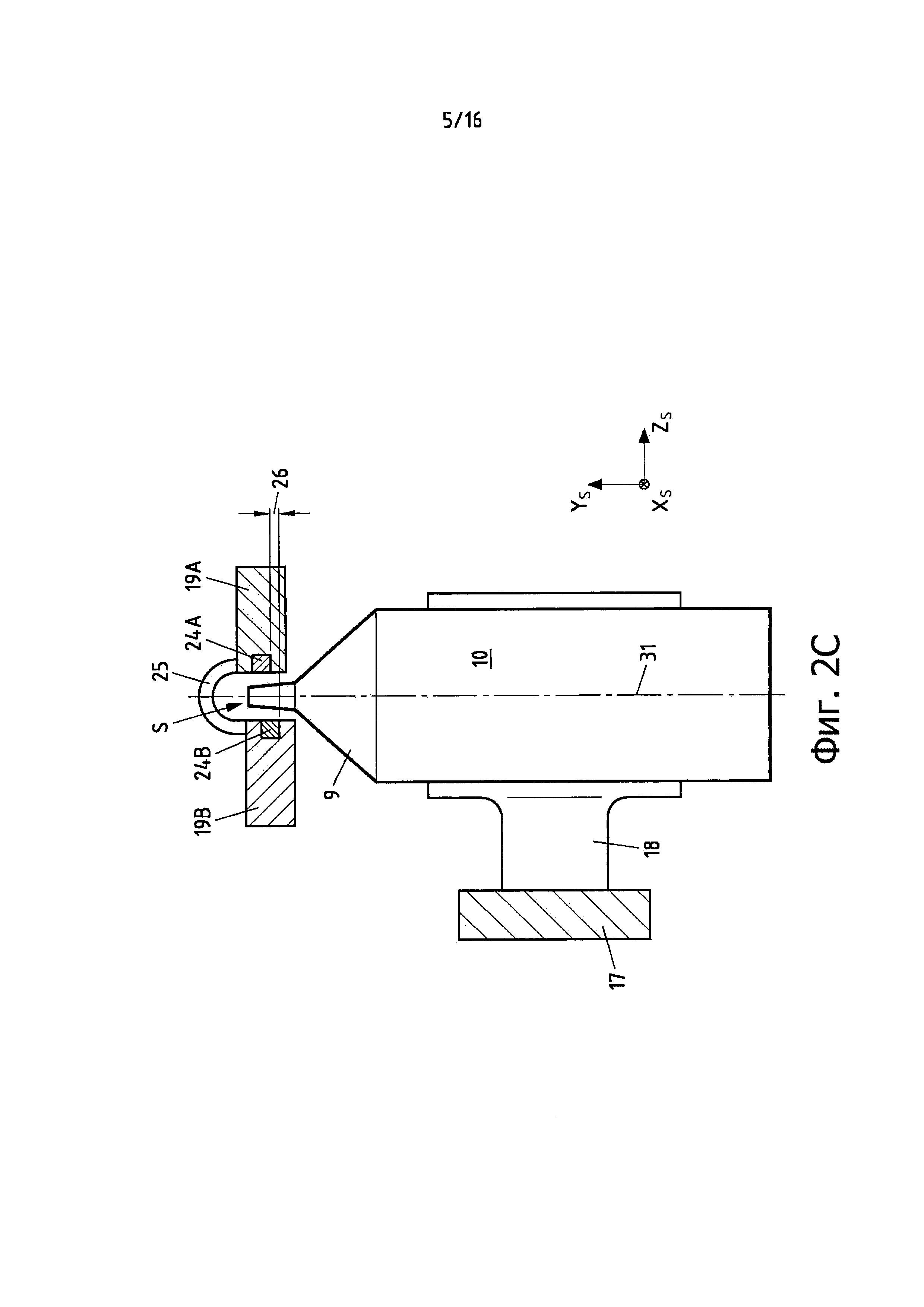

фиг. 2С - устройство из фиг. 2А в разрезе в плоскости IIС-IIС из фиг. 2А;

фиг. 2D - альтернативный фиг. 2С вариант;

фиг. 2Е - другой альтернативный фиг. 2С вариант;

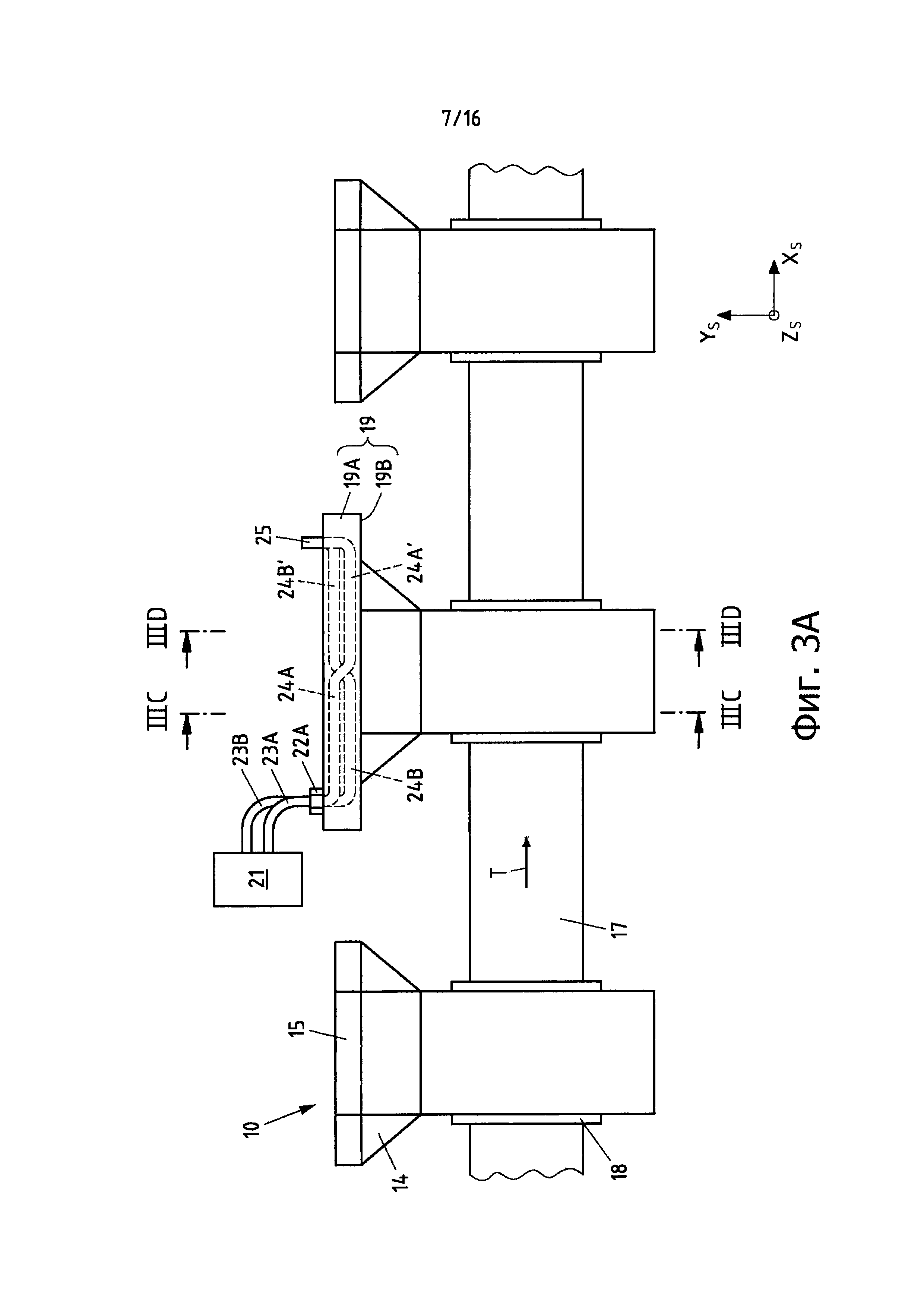

фиг. 3А - второй вариант предложенного устройства при виде спереди;

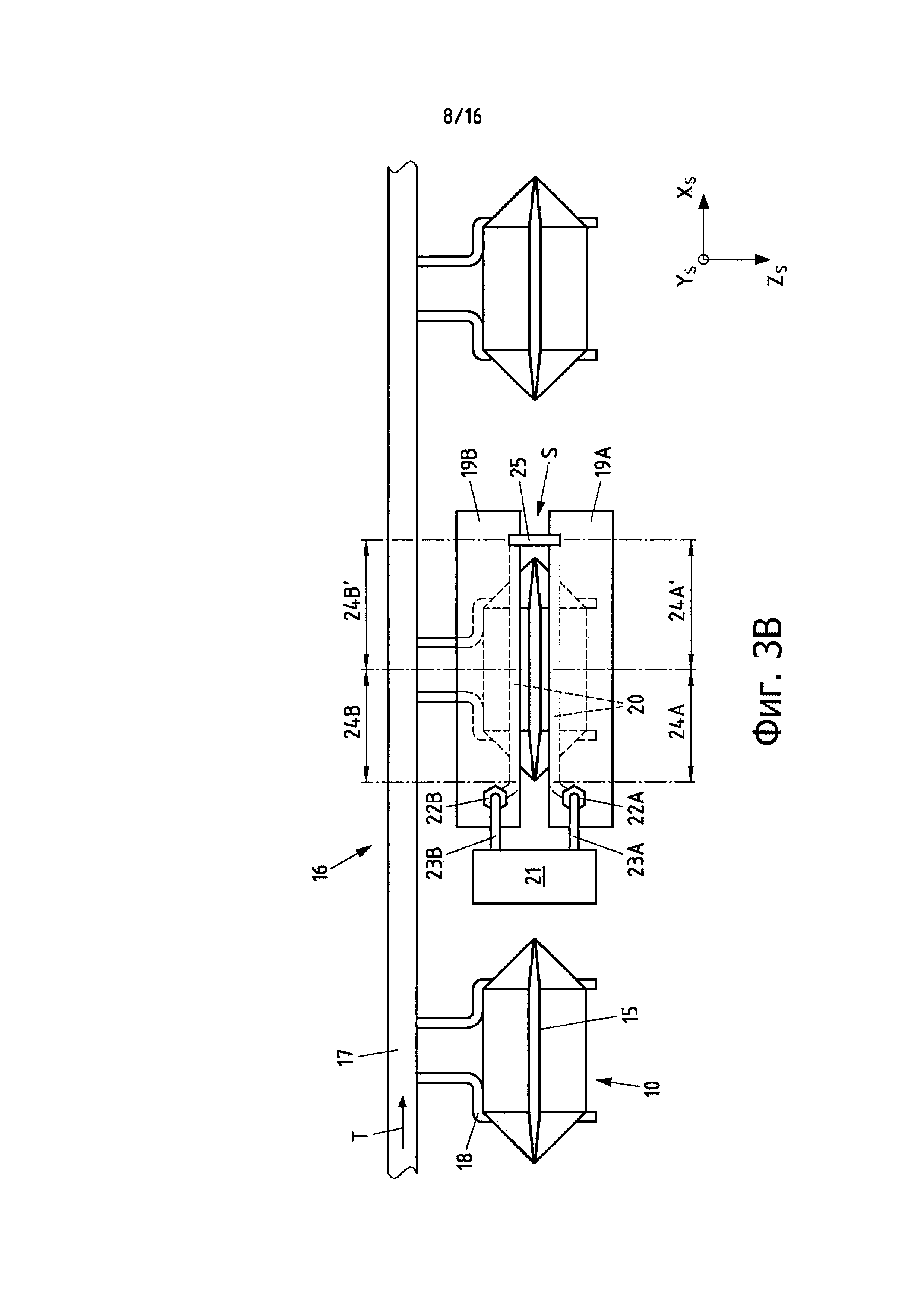

фиг. 3В - устройство из фиг. 3А при виде сверху;

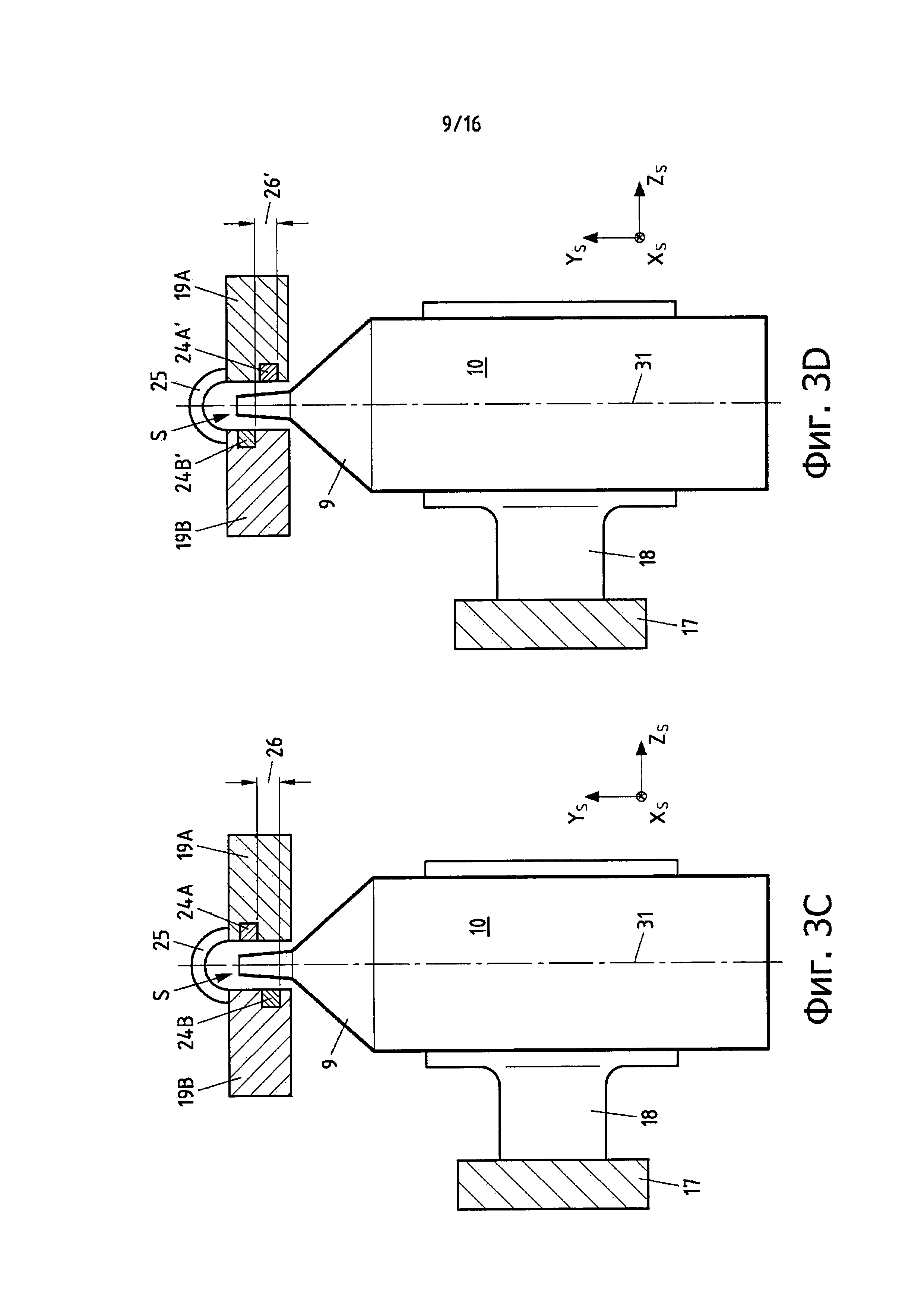

фиг. 3С - устройство из фиг. 3А в разрезе в плоскости IIIС-IIIС из фиг. 3А;

фиг. 3D - устройство из фиг. 3А в разрезе в плоскости IIID-IIID из фиг. 3А;

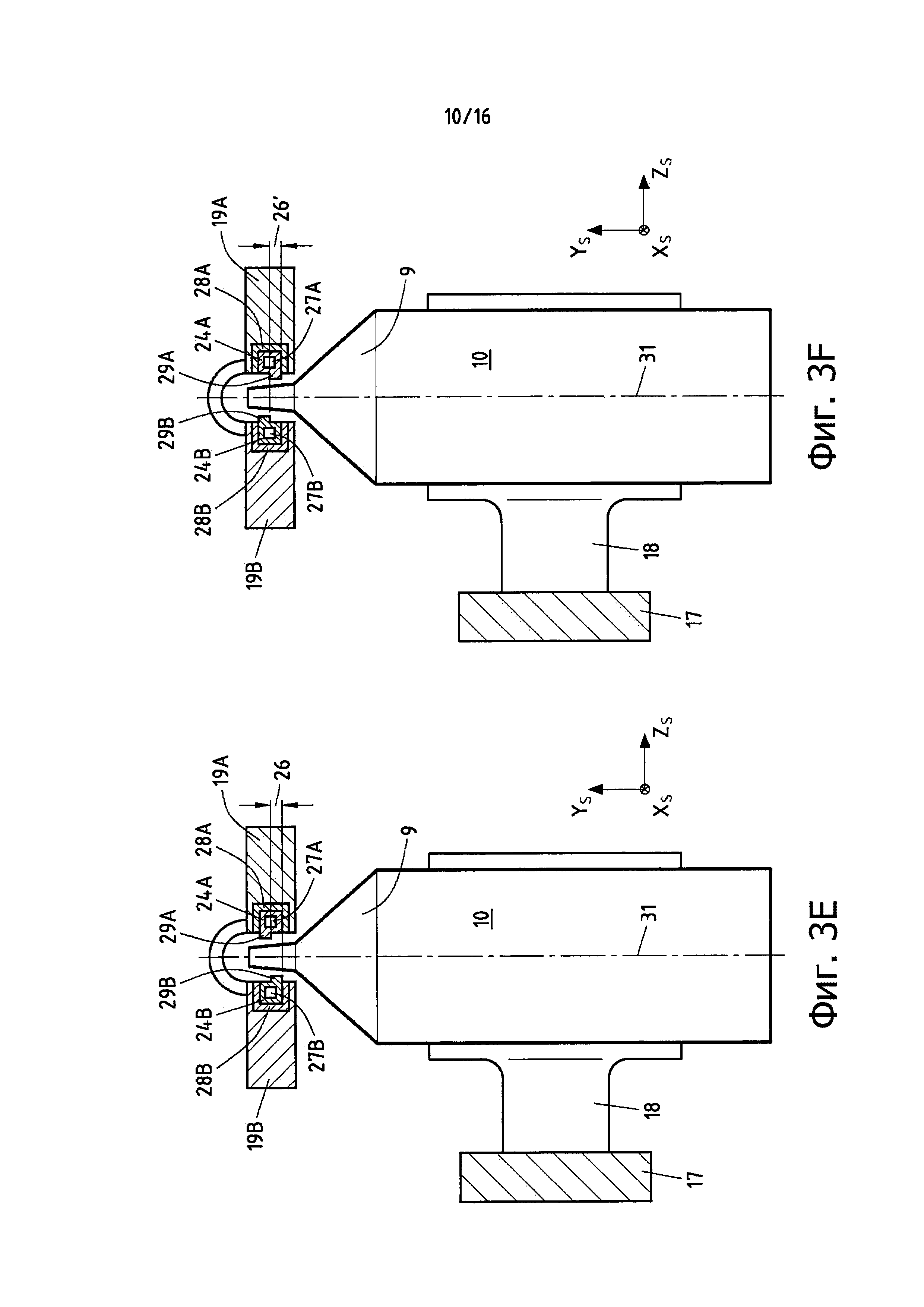

фиг. 3Е - альтернативный фиг. 3С вариант;

фиг. 3F - альтернативный фиг. 3D вариант;

фиг. 4А - третий вариант предложенного устройства при виде спереди;

фиг. 4В - устройство из фиг. 4А при виде сверху;

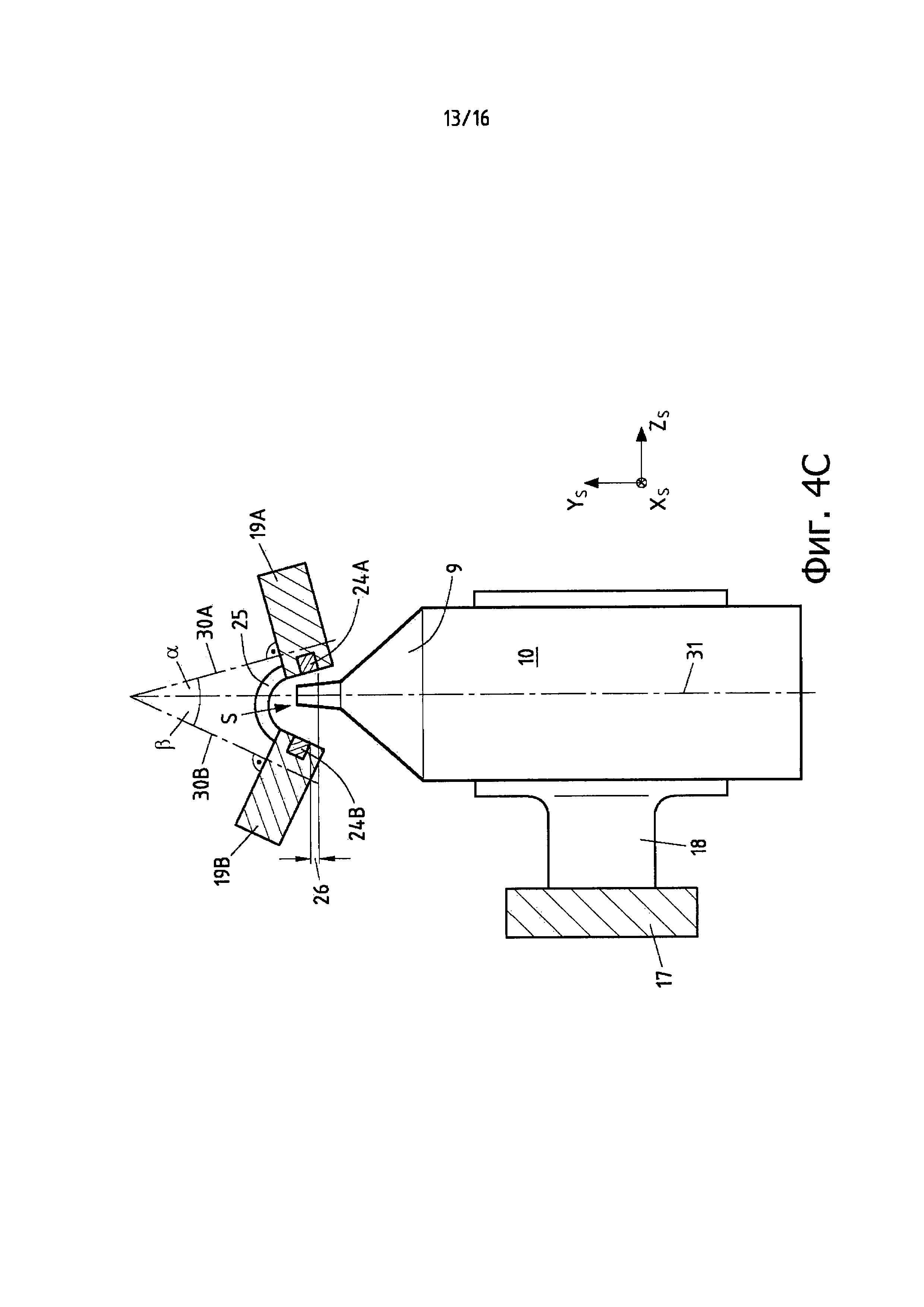

фиг. 4С - устройство из фиг. 4А в разрезе в плоскости IVC-IVC из фиг. 4А;

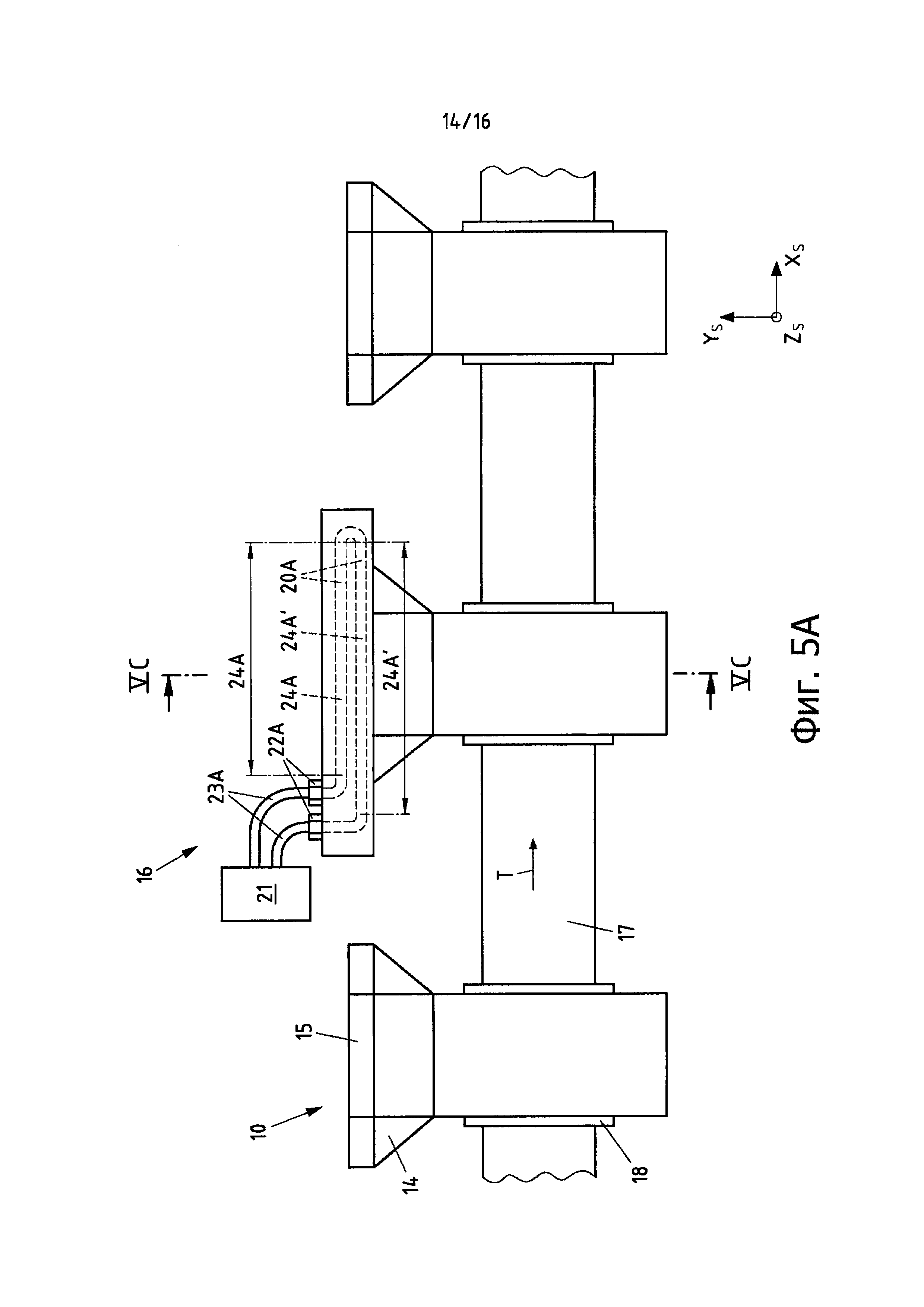

фиг. 5А - четвертый вариант предложенного устройства при виде спереди;

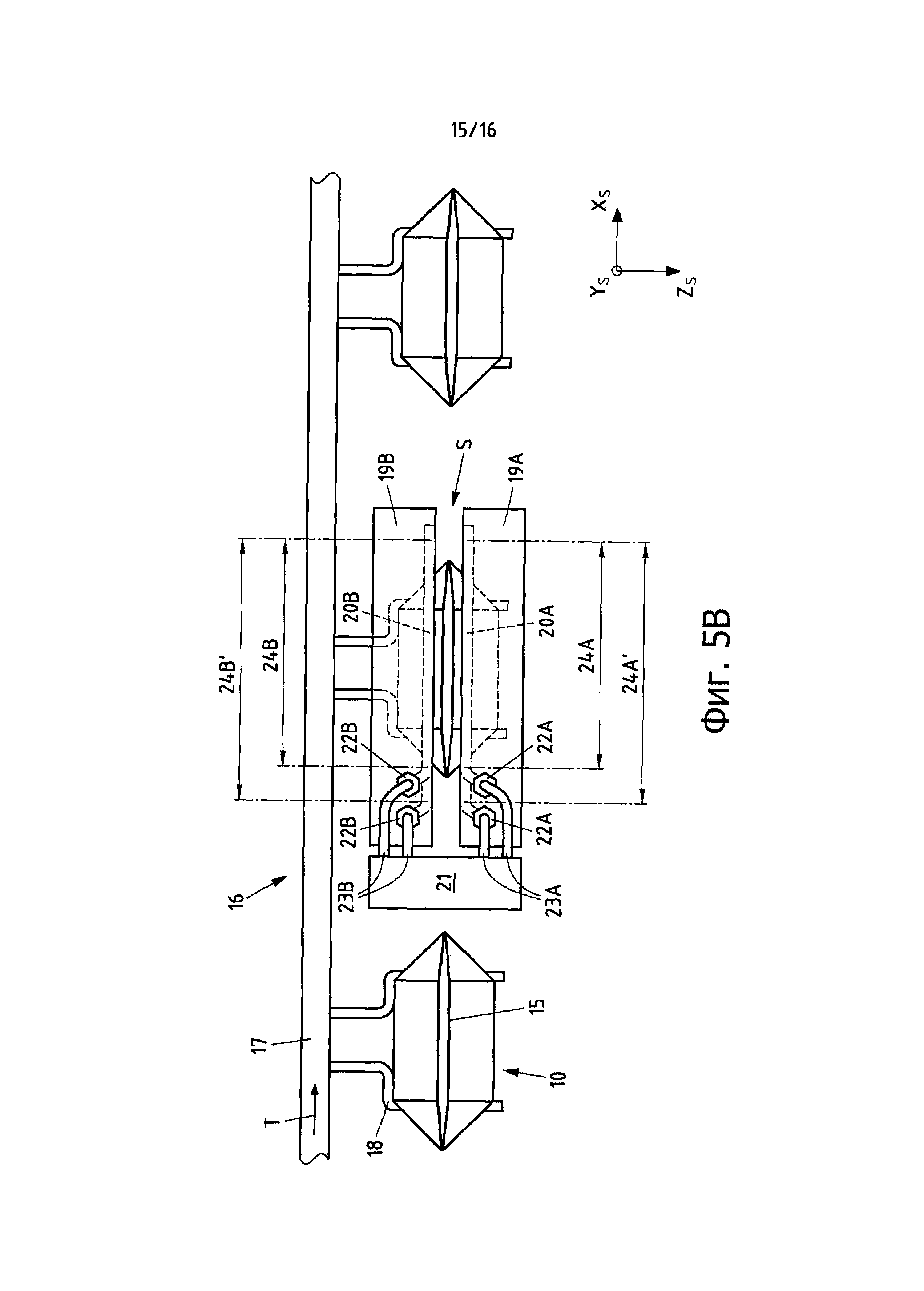

фиг. 5В - устройство из фиг. 5А при виде сверху;

фиг. 5С - устройство из фиг. 5А в разрезе в плоскости VC-VC из фиг. 5А.

Раскрытие изобретения

На фиг. 1 изображена известная из уровня техники выкройка 1, из которой может быть образован корпус упаковки. Выкройка 1 может иметь несколько слоев разных материалов, например бумаги, картона, пластика или металла, в частности алюминия. Выкройка 1 имеет несколько линий 2 сгиба, которые должны облегчить складывание выкройки 1 и разделяют ее на несколько поверхностей. Выкройка 1 может быть разделена на первую 3 и вторую 4 боковые поверхности, переднюю 5 и заднюю 6 поверхности, термосвариваемую поверхность 7, а также донные 8 и щипцовые 9 поверхности. Из выкройки 1 можно образовать корпус упаковки за счет складывания выкройки 1 таким образом, чтобы термосвариваемую поверхность 7 можно было соединить, в частности сварить, с передней поверхностью 5.

На фиг. 1В изображен известный из уровня техники корпус 10 упаковки в плоскосложенном состоянии. Уже описанные в связи с фиг. 1А участки корпуса упаковки обозначены на фиг. 1В соответствующими ссылочными позициями. Корпус 10 упаковки образован из изображенной на фиг. 1А выкройки 1. Для этого выкройка 1 была сложена таким образом, что термосвариваемая 7 и передняя 5 поверхности расположены внахлест, за счет чего обе поверхности могут быть плашмя сварены между собой. Как результат возникает продольный шов 11. На фиг. 1В корпус 10 упаковки изображен в плоскосложенном состоянии. В этом состоянии боковая поверхность 4 (на фиг. 1В скрыта) лежит под передней поверхностью 5, а боковая поверхность 3 - на задней поверхности 6 (на фиг. 1В скрыта). В плоскосложенном состоянии несколько корпусов 10 упаковок могут быть штабелированы особенно компактно. Поэтому корпуса 10 упаковок нередко штабелируются в месте изготовления и штабелями транспортируются к месту наполнения. Лишь там корпуса 10 упаковок разъединяются и распрямляются, чтобы их можно было наполнить содержимым, в частности пищевыми продуктами.

На фиг. 1С корпус 10 упаковки из фиг. 1В изображен в разложенном состоянии. Также здесь уже описанные в связи с фиг. 1А или 1В участки корпуса 10 упаковки обозначены соответствующими ссылочными позициями. Под разложенным состоянием следует понимать конфигурацию, при которой между каждыми двумя соседними поверхностями 3, 4, 5, 6 образуется угол около 90°, так что корпус 10 упаковки - в зависимости от формы этих поверхностей - имеет квадратное или прямоугольное сечение. В соответствии с этим противоположные боковые поверхности 3, 4 расположены параллельно друг другу. То же относится к передней 5 и задней 6 поверхностям. В качестве альтернативы квадратному или прямоугольному сечению из соответствующих выкроек можно с помощью соответствующих процессов складывания получить также корпуса упаковок (не показаны) треугольного, шестиугольного, восьмиугольного, круглого или овального сечения.

На фиг. 1D корпус 10 упаковки из фиг. 1С изображен в предварительно сложенном состоянии, т.е. в состоянии, в котором линии 2 сгиба были предварительно сложены как в зоне донных 8, так и в зоне щипцовых 9 поверхностей. Участки донных 8 и щипцовых 9 поверхностей, примыкающие к передней 5 и задней 6 поверхностям, называются также прямоугольными поверхностями 12. При предварительном складывании прямоугольные поверхности 12 складываются внутрь, образуя позднее соответственно дно и щипец упаковки. Участки же донных 8 и щипцовых 9 поверхностей, примыкающие к боковым поверхностям 3, 4, называются треугольными поверхностями 13. При предварительном складывании треугольные поверхности 13 складываются наружу, образуя отстоящие участки лишнего материала, которые называются также «ушками» 14 и на последующем этапе изготовления, например путем склеивания или сварки, прикладываются к упаковке. Верхние участки щипцовых поверхностей 9 и нижние участки донных поверхностей 8 образуют после нагрева и сдавливания гребешковые швы 15; в частности, эти участки должны быть поэтому подвергнуты индукционному нагреву описанными устройством и способом.

На фиг. 2А при виде спереди изображен первый вариант выполнения предложенного устройства 16. Кроме того, показана транспортерная лента 17 с ячейками 18, в которых корпуса 10 упаковок сначала направляются к устройству 16, а после индукционного нагрева транспортируются дальше. Направление Т транспортировки корпусов 10 упаковок проходит поэтому параллельно транспортерной ленте 17. Устройство 16 включает в себя удерживающий блок 19 с двумя удерживающими участками 19А, 19В и индуктор 20, проходящий через оба удерживающих участка 19А, 19В. Удерживающие участки 19А, 19В служат для установки индуктора 20 и определяют, тем самым, его положение. Кроме того, устройство 16 включает в себя блок 21 для вырабатывания переменного напряжения. Индуктор 20 соединен с блоком 21 посредством присоединительных элементов 22А, 22В и кабелей 23А, 23В. Удерживающие участки 19А, 19В расположены таким образом, что между ними возникает щель S, продольное направление XS которой соответствует направлению Т транспортировки корпусов 10 упаковок. Щель S имеет также вертикальное направление YS и поперечное направление ZS, которые перпендикулярны друг другу и продольное направление XS щели S (см. систему координат на фиг. 2А). Индуктор 20 имеет две активные зоны 24А, 24В, которые проходят приблизительно линейно и продольные направления которых также соответствуют направлению Т транспортировки корпусов 10 упаковок. Передняя активная зона 24А придана переднему удерживающему участку 19А, а задняя активная зона 24В - заднему удерживающему участку 19В. Обе активные зоны 24А, 24В индуктора 20 соединяются между собой U-образной перемычкой 25.

На фиг. 2В устройство из фиг. 2А изображено при виде сверху. Участки устройства 16, уже описанные со ссылкой на фиг. 2А, обозначены соответствующими ссылочными позициями также на фиг. 2В. При виде сверху видны, в частности, контур щели S и присоединение индуктора 20 посредством присоединительных элементов 22А, 22В и кабелей 23А, 23В к блоку 21. Кроме того, видно, что индуктор 20 посредством перемычки 25 проходит по обоим удерживающим участкам 19А, 19В, причем передняя активная зона 24А индуктора 20 придана переднему удерживающему участку 19А, а задняя активная зона 24В - заднему удерживающему участку 19В. Активные зоны 24А, 24В индуктора 20 имеют длину, составляющую, по меньшей мере, 150 мм, так что даже при высоких скоростях транспортировки гарантирован надежный нагрев корпусов 10 упаковок в зоне гребешковых швов 15. Ширина щели S в поперечном направлении ZS лежит преимущественно в диапазоне 1-3 мм. Эти значения относятся к устройству, которое рассчитано на обработку одного или нескольких форматов упаковок объемом в диапазоне от примерно 80 мл до примерно 2000 мл. Асептические упаковки такого объема для пищевых продуктов имеют сегодня, как правило, толщину материала или ламината в диапазоне 0,1-1,0 мм.

На фиг. 2С устройство из фиг. 2А изображено в разрезе в плоскости IIС-IIС из фиг. 2А. Участки устройства 16, уже описанные со ссылкой на фиг. 2А и 2В, обозначены соответствующими ссылочными позициями также на фиг. 2С. В разрезе отчетливо видно, что активные зоны 24А, 24В индуктора 20 расположены, правда, в или на удерживающих участках 19А, 19В, однако окружены материалом удерживающих участков 19А, 19В не полностью. Вместо этого активные зоны 24А, 24В индуктора 20 открыты на своей обращенной к щели S стороне. Кроме того, особенно заметно смещение 26 по высоте, возникшее между передним 19А и задним 19В удерживающими участками и, тем самым, также между передней 24А и задней 24В активными зонами индуктора 20. Смещение 26 по высоте может лежать в диапазоне 1-5 мм. Наконец показана средняя плоскость 31, которая здесь проходит вертикально, т.е. в направлении оси YS.

На фиг. 2D изображен альтернативный фиг. 2С вариант. Участки устройства 16, уже описанные со ссылкой на фиг. 2А-2С, обозначены соответствующими ссылочными позициями также на фиг. 2D. Отличие этого альтернативного варианта заключается в том, что обе активные зоны 24А, 24В индуктора 20 выполнены в виде полых профилей и имеют интегрированные охлаждающие каналы 27А, 27В. По ним может протекать охлаждающая жидкость, например вода или масло, для охлаждения активных зон 24А, 24В индуктора 20.

На фиг. 2Е изображен другой альтернативный фиг. 2С вариант. Участки устройства 16, уже описанные со ссылкой на фиг. 2A-2D, обозначены соответствующими ссылочными позициями также на фиг. 2Е. Отличие этого альтернативного варианта заключается в том, что обе активные зоны 24А, 24В индуктора 20 окружены концентратором 28А, 28В. Он концентрирует электромагнитное поле на обращенной к щели S стороне активных зон 24А, 24В. Как и на фиг. 2D, активные зоны 24А, 24В выполнены в виде полых профилей и имеют интегрированные охлаждающие каналы 27А, 27В. По ним может протекать охлаждающая жидкость, например вода или масло, для охлаждения активных зон 24А, 24В индуктора 20. Иначе, чем это изображено на фиг. 2Е, оба концентратора 28А, 28В могут, однако, использоваться также со сплошными активными зонами 24А, 24В без охлаждающих каналов 27А, 27В.

На фиг. 3А при виде спереди изображен второй вариант устройства 16. Участки устройства 16, уже описанные со ссылкой на фиг. 2А-2Е, обозначены соответствующими ссылочными позициями также на фиг. 3А. Особенность второго варианта заключается в том, что предусмотрен только один индуктор 20, имеющий, однако, четыре активные зоны 24А, 24А', 24В, 24В'. Обе передние активные зоны 24А, 24А' приданы переднему удерживающему участку 19А, а обе задние активные зоны 24В, 24В' - заднему удерживающему участку 19В. Между обеими передними активными зонами 24А, 24А' возникает смещение 26 по высоте. Точно так же между обеими задними активными зонами 24В, 24В' предусмотрено смещение 26' по высоте. Передняя 24А' и задняя 24В' активные зоны индуктора 20 соединяются между собой U-образной перемычкой 25. Индуктор посредством присоединительных элементов 22А, 22В и кабелей 23А, 23В соединен с блоком 21.

На фиг. 3В устройство из фиг. 3А изображено при виде сверху. Участки устройства 16, уже описанные со ссылкой на фиг. 2А-3А, обозначены соответствующими ссылочными позициями также на фиг. 3В. При виде отчетливо видно, что предусмотрен только один индуктор 20, проходящий, однако, за счет перемычки 25 по обоим удерживающим участкам 19А, 19В, причем обе передние активные зоны 24А, 24А' приданы переднему удерживающему участку 19А, а обе задние активные зоны 24В, 24В' - заднему удерживающему участку 19В.

На фиг. 3С устройство из фиг. 3А изображено в разрезе в плоскости IIIС-IIIС из фиг. 3А. Участки устройства 16, уже описанные со ссылкой на фиг. 2А-3В, обозначены соответствующими ссылочными позициями также на фиг. 3С. В разрезе особенно отчетливо видно смещение 26 по высоте, возникшее между передней 24А и задней 24В активными зонами индуктора 20. Передняя активная зона 24А расположена в плоскости разреза выше задней активной зоны 24В. Смещение 26 по высоте может лежать в диапазоне 1-5 мм.

На фиг. 3D устройство из фиг. 3А изображено в разрезе в плоскости IIID-IIID из фиг. 3А. Участки устройства 16, уже описанные со ссылкой на фиг. 2А-3С, обозначены соответствующими ссылочными позициями также на фиг. 3D. В разрезе особенно отчетливо видно смещение 26 по высоте, возникшее между передней 24А' и задней 24В' активными зонами индуктора 20. Передняя активная зона 24А' расположена в плоскости разреза ниже задней активной зоны 24В'. Смещение 26 по высоте может лежать в диапазоне 1-5 мм.

На фиг. 3E/3F изображены альтернативные фиг. 3C/3D варианты, причем фиг. 3Е соответствует плоскости IIID-IIID, а фиг. 3F - плоскости IIIЕ-IIIЕ из фиг. 3А. Участки устройства 16, уже описанные со ссылкой на фиг. 2A-3D, обозначены соответствующими ссылочными позициями также на фиг. 3E/3F. Отличие этого альтернативного варианта заключается также в том, что обе активные зоны 24А, 24В индуктора 20 выполнены в виде полых профилей и имеют интегрированные охлаждающие каналы 27А, 27В. По ним может протекать охлаждающая жидкость, например вода или масло, для охлаждения активных зон 24А, 24В индуктора 20. Кроме того, обе активные зоны 24А, 24В индуктора 20 окружены концентратором 28А, 28В. Далее обе активные зоны 24А, 24В индуктора 20 имеют выступ 29А, 29В, который должен концентрировать поток тока и, тем самым, электромагнитное поле. Между выступом 29А передней активной зоны 24А и выступом 29В задней активной зоны 24В также имеется смещение 26, 26' по высоте. Оно может лежать в диапазоне 1-5 мм. Передний выступ 29А расположен в плоскости разреза на фиг. 3Е выше заднего выступа 29В, а в плоскости разреза на фиг. 3F - ниже заднего выступа 29В. Это может быть достигнуто за счет того, что положение выступов 29А, 29В изменяется по длине обеих активных зон 24А, 24В индуктора 20. Помимо изображенной формы профиля прямоугольного сечения выступы 29А, 29В могут иметь также формы профиля других сечений или частичных сечений, например многоугольные, круглые или овальные сечения или частичные сечения.

На фиг. 4А при виде спереди изображен третий вариант устройства 16. Участки устройства 16, уже описанные со ссылкой на фиг. 2A-3F, обозначены соответствующими ссылочными позициями также на фиг. 4А. Особенность третьего варианта заключается также в том, что смещение 26 по высоте достигается за счет наклонного положения обоих удерживающих участков 19А, 19В и приданных им активных зон 24А, 24В индуктора 20. Это более подробно поясняется со ссылкой на фиг. 4В.

На фиг. 4В устройство 16 из фиг. 4А изображено при виде сверху. Участки устройства 16, уже описанные со ссылкой на фиг. 2А-4А, обозначены соответствующими ссылочными позициями также на фиг. 4В. Фиг. 4В в значительной степени соответствует фиг. 2В, поскольку наклонного положения обоих удерживающих участков 19А, 19В и приданных им активных зон 24А, 24В индуктора 20 при виде сверху не видно. Поэтому наклонное положение подробно поясняется со ссылкой на фиг. 4С.

На фиг. 4С устройство 16 из фиг. 4А изображено в разрезе в плоскости IVC-IVC из фиг. 4А. Участки устройства 16, уже описанные со ссылкой на фиг. 2А-4В, обозначены соответствующими ссылочными позициями также на фиг. 4С. В разрезе видно наклонное положение удерживающих участков 19А, 19В и расположенных в них активных зон 24А, 24В индуктора 20. Через удерживающие участки 19А, 19В проходят оси 30А, 30В, перпендикулярные их поверхностям. По центру через корпус 10 упаковки проходит средняя плоскость 31, образованная продольным XS и вертикальным YS направлениями щели S. Между передней осью 30А и средней плоскостью 31 возникает угол α, а между задней осью 30В и средней плоскостью 31 - угол β. За счет того, что оба угла α, β принимают разные значения, достигается смещение 26 по высоте между обеими активными зонами 24А, 24В индуктора 20. Смещение 26 по высоте может лежать в диапазоне 1-5 мм.

На фиг. 5А при виде спереди изображен четвертый вариант устройства 16. Участки устройства 16, уже описанные со ссылкой на фиг. 2А-4С, обозначены соответствующими ссылочными позициями также на фиг. 5А. В этом варианте имеются два отдельных индуктора 20А, 20В, причем первый индуктор 20А придан переднему удерживающему участку 19А, а второй индуктор 20В - заднему удерживающему участку 19В. Оба индуктора 20А, 20В посредством присоединительных элементов 22А, 22В и кабелей 23А, 23В присоединены к блоку 21. Каждый из индукторов 20А, 20В имеет две активные зоны 24А, 24А', 24В, 24В'. Активные зоны 24А, 24В расположены над активными зонами 24А', 24В' и немного короче них. Однако, иначе, чем это изображено на фиг. 5А, активные зоны 24А, 24В могут быть выполнены такой же длины или длиннее активных зон 24А', 24В' .

На фиг. 5В устройство 16 из фиг. 5А изображено при виде сверху. Участки устройства 16, уже описанные со ссылкой на фиг. 2А-5А, обозначены соответствующими ссылочными позициями также на фиг. 5В. При виде сверху отчетливо видно, что индуктор 20А и обе его расположенные друг над другом активные зоны 24А, 24А' приданы переднему удерживающему участку 19А, а индуктор 20В и обе его расположенные друг над другом активные зоны 24В, 24В' - заднему удерживающему участку 19В.

Наконец на фиг. 5С устройство 16 из фиг. 5А изображено в разрезе в плоскости VC-VC из фиг. 5А. Участки устройства 16, уже описанные со ссылкой на фиг. 2А-5В, обозначены соответствующими ссылочными позициями также на фиг. 5С. В разрезе особенно отчетливо видно, что между активными зонами 24А, 24А' переднего индуктора 20А и активными зонами 24В, 24В' заднего индуктора 20 В имеется смещение 26 по высоте. Оно может лежать в диапазоне 1-5 мм. Кроме того, хорошо видно, что активные зоны 24А, 24В расположены выше активных зон 24А', 24В'. Иначе, чем это изображено на фиг. 5С, может быть также предусмотрено, что только с одной стороны щели S, т.е. только на одном из обоих удерживающих участков 19А, 19В, предусмотрен индуктор 20, тогда как другой удерживающий участок 19А, 19В не содержит индуктора 20 и поэтому служит лишь в качестве механической направляющей для корпусов 10 пакетов.

Признаки всех четырех изображенных и описанных выше вариантов устройства могут комбинироваться между собой. В частности, каждый из вариантов может содержать либо один индуктор 20, проходящий посредством перемычки 25 по обоим удерживающим участкам 19А, 19В, либо в качестве альтернативы два отдельных индуктора 20, приданных каждый только одному из обоих удерживающих участков 19А, 19В. Кроме того, между собой могут комбинироваться разные методы достижения смещения 26 по высоте. Наконец в каждом варианте могут быть предусмотрены охлаждающие каналы 27 и/или концентраторы 28 и/или выступы 29, если это желательно или необходимо.

Перечень ссылочных позиций

1 - выкройка

2 - линия сгиба

3, 4 - боковые поверхности

5 - передняя поверхность

6 - задняя поверхность

7 - термосвариваемая поверхность

8 - донная поверхность

9 - щипцовая поверхность

10 - корпус упаковки

11 - продольный шов

12 - прямоугольная поверхность

13 - треугольная поверхность 14-ушко

15 - гребешковый шов 16-устройство

17 - транспортерная лента

18 - ячейка

19 - удерживающий блок

19А, 19В - удерживающий участок

20, 20А, 20В - индуктор

21 - блок для вырабатывания переменного тока

22, 22А, 22В - присоединительный элемент

23, 23А, 23В - кабель

24, 24А, 24А', 24В, 24В' - активная зона индуктора

25 - перемычка

26, 26', 26А, 26В - смещение по высоте

27, 27А, 27В - охлаждающий канал

28, 28А, 28В - концентратор

29А, 29В - выступ

30А, 30В - ось

31 - средняя плоскость корпуса упаковки

S - щель

Т - направление транспортировки

XS - продольное направление щели

YS - вертикальное направление щели

ZS - поперечное направление щели

α - угол

β - угол.

Реферат

Устройство содержит по меньшей мере, один блок для вырабатывания переменного тока, по меньшей мере, один индуктор, по меньшей мере, с двумя активными зонами (24А, 24A’, 24B, 24B’) и удерживающий блок (19) с передним (19А) и задним (19В) удерживающими участками для установки индуктора, который соединен с блоком для вырабатывания переменного тока, причем удерживающие участки (19А, 19В) расположены с образованием щели (S), продольное направление (X) которой соответствует направлению (Т) транспортировки корпусов (10) упаковок. При этом активные зоны (24А, 24A’, 24B, 24B’) индуктора по отношению к лежащей в щели (S) средней плоскости (31), по меньшей мере, местами расположены асимметрично друг другу. Изобретением является также и способ индукционного нагрева корпусов упаковок с использованием вышеописанного устройства. Группа изобретений обеспечивает упрощение устройства и повышение качества. 2 н. и 16 з.п. ф-лы, 21 ил.

Формула

Документы, цитированные в отчёте о поиске

Индукционное запечатывающее устройство для термосварки упаковочного материала, предназначенного для изготовления запечатанных упаковок разливных пищевых продуктов

Комментарии