Формующее устройство, машина, упаковочное ламинатное полотно, способ и процесс формовки в производстве упаковочной тары - RU2416553C2

Код документа: RU2416553C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к формующему устройству и способу формовки, предназначенным для использования на упаковочной машине, на которой осуществляется производство индивидуальной упаковочной тары из трубы упаковочного ламината с термопластичным покрытием. Настоящее изобретение также относится к машине по производству упаковочной тары, включающей в себя формующее устройство, упаковочное ламинатное полотно для изготовления упаковочной тары посредством упомянутого формующего устройства и процесс производства упаковочной тары с помощью упомянутого способа формовки. Формующее устройство состоит из двух противоположно расположенных герметизирующих элементов, между которыми размещается труба, укладываемая горизонтально и сжимаемая для разогрева термопластика и получения первого поперечного шва трубы, и двух элементов регулирования объема, расположенных на противоположных сторонах трубы в разомкнутом состоянии, в котором труба движется относительно элементов регулирования объема, и в фиксирующем состоянии, в котором трубе придается заданная форма на первом отрезке между первым поперечным швом и последующим вторым поперечным швом трубы.

Уровень техники

В пищевой промышленности напитки и другие продукты часто упаковываются в бумажную или картонную тару. Упаковочная тара для жидких продуктов часто изготавливается из упаковочного ламината, состоящего из относительно прочного внутреннего слоя бумаги или картона, и наружного герметичного слоя из термопластика, как минимум, на той стороне внутреннего слоя, из которого образуется внутренняя часть упаковочной тары. В случае с чувствительными к кислороду продуктами, например фруктовыми соками и кулинарным жиром, упаковочный ламинат обычно содержит слой газонепроницаемого упаковочного материала. В большинстве случаев этим слоем является алюминиевая фольга, также обеспечивающая герметизацию упаковочного ламината путем индукции.

Упаковочная тара часто изготавливается на упаковочной машине, на которой полотно упаковочного ламината формируется в трубу, при этом продольные кромки полотна завариваются внахлест. Продольношовная герметичная труба непрерывно заполняется продуктом и затем герметизируется в поперечном направлении, при этом образуются наполненные «подушечки». Поперечношовная герметизация выполняется по узким поперечным разнесенным зонам герметизации. После поперечношовной герметизации «подушечки» отрезают от остальной части трубы в зонах герметизации и придают им готовую заданную форму. Путем механического сгибания «подушечкам» можно, например, придать форму параллелепипеда наподобие тех, которые запущены заявителем настоящей заявки в производство под названием Tetra Brik или Tetra Brik Aseptic (зарегистрированные товарные знаки).

Вышеупомянутая упаковочная машина известна из патента США №4580392. Упаковочная машина состоит из попеременно формующих и герметизирующих зажимных приспособлений, которым сообщается возвратно-поступательное движение в продольном направлении трубы и поперечном направлении трубы. Герметизирующие зажимные приспособления направляются и приводятся в движение направляющими и ведущими штангами, которые движутся параллельно трубе и которым сообщаются разные возвратно-поступательные движения. К герметизирующим зажимным приспособлениям крепятся формующие откидные приспособления, определяющие форму готового упаковочного контейнера и, следовательно, его объем.

Часто упаковочная тара бывает снабжена открывающим устройством для облегчения пользования продуктом в упаковочной таре. Могут использоваться различные виды открывающего устройства, например открывающее устройство, состоящее из рамки, крепящейся к верхней стенке упаковочной тары и регулирующей ее открытие, и съемной крышки, откидной или завинчивающейся на рамке. Верхняя стенка упаковочной тары, сформированная из трубы упаковочного ламината, состоит из ряда швов, выполненных путем продольношовной и поперечношовной герметизации. Из-за технических трудностей не имеется возможности размещать открывающее устройство в месте шва. Поэтому место для расположения открывающего устройства на верхней стенке упаковочной тары довольно ограничено. Например, в центре верхней стенки упаковочной тары Tetra Brik проходит поперечный шов. Кроме того, конец продольного шва идет по центру поперек половины верхней стенки, перпендикулярно поперечному шву. Очевидно, что это ограничивает максимальный размер используемого открывающего устройства. Однако во многих ситуациях желательно иметь относительно широкое открывающее устройство. Скажем, если упакованный продукт полужидкий или содержит волокна или крупные частицы, требуется более широкое открывающее устройство для того, чтобы продукт выливался равномерно.

К тому же открывающее устройство обычно выступает из упаковочной тары, что может стать препятствием при ее складировании. Например, в случае с упаковочной тарой Tetra Brik, снабженной соответствующим открывающим устройством на верхней стенке, складирование упаковочной тары одна поверх другой затруднено. При складировании верхняя упаковочная тара подпирается открывающим устройством второй верхней упаковочной тары и так далее. Понятно, что это неустойчивая конструкция, особенно если открывающее устройство, как явствует из вышеописанного, смещено с центра верхней стенки и имеет ограниченный размер.

Для увеличения зоны размещения открывающего устройства на верхней стенке упаковочной тары предлагалось выполнить на торце верхней стенки упаковочной тары напротив края верхней стенки, пересеченной продольным швом, вместо прямой линии выгнутую С-образную линию или так называемый «изгиб улыбки». Однако упаковочная тара, изготовленная в соответствии с таким решением, естественно, не имеет форму идеального параллелепипеда из-за увеличенной зоны верхней стенки. Поэтому передняя боковая стенка упаковочной тары, прилегающая к торцу верхней стенки, переносится в зону рядом с С-образной изогнутой линией. Более того, верхняя стенка наклоняется вниз от поперечного шва к С-образной выгнутой линии. Чем больше выгнута линия, тем больше упаковочная тара отходит от формы параллелепипеда. Таким образом, С-образная выгнутая линия позволяет расположить на упаковочной таре относительно широкое открывающее устройство. При таком относительно широком открывающем устройстве упомянутые трудности складирования, вероятнее всего, все еще будут присутствовать. Кроме того, могут возникнуть проблемы, связанные со складированием упаковочной тары с «изгибом улыбки» рядами, при этом передняя торцевая стенка одной упаковочной тары обращена к задней торцевой стенке соседней упаковочной тары ввиду выступающей передней торцевой стенки.

Сущность изобретения

Целью настоящего изобретения являются формующее устройство, машина, состоящая из данного формующего устройства, упаковочное ламинатное полотно, используемое в данном формующем устройстве, способ формовки и процесс, включающий в себя способ формовки, который, по меньшей мере, частично устраняет возможные недостатки устаревших конструкций. Основная концепция изобретения заключается в обеспечении возможности изготовления упаковочной тары, когда один из поперечных швов смещен с центра, при этом верхняя и/или нижняя стенка упаковочной тары оказывается наклонной.

Формующее устройство, машина, упаковочное ламинатное полотно, способ формовки и процесс для достижения описанной выше цели раскрываются в прилагаемой формуле изобретения и рассматриваются ниже.

Формующее устройство, предназначенное для использования в упаковочной машине, производящей индивидуальную упаковочную тару из трубы упаковочного ламината с термопластичным покрытием по варианту настоящего изобретения, состоит из двух противоположно расположенных герметизирующих элементов, между которыми горизонтально укладывается и сжимается труба для разогрева термопластика и получения первого поперечного шва трубы. Кроме того, формующее устройство содержит два элемента регулирования объема, расположенных на противоположных сторонах трубы в разомкнутом состоянии, при этом труба движется относительно элементов регулирования объема, и в фиксирующем состоянии, при этом трубе придается заданная форма на первом отрезке между первым поперечным швом и последующим вторым поперечным швом трубы. Устройство по варианту настоящего изобретения отличается тем, что обеспечивает смещение первого поперечного шва с центра к продольной оси первого отрезка трубы в направлении смещения, практически перпендикулярно первому поперечному шву с последующей формовкой соответствующей готовой упаковочной тары со стенкой, имеющей заданный угол наклона относительно направления смещения.

Одно из преимуществ настоящего изобретения заключается в возможности усовершенствования уже существующих формующих устройств для удержания и герметизации трубы упаковочного ламината с тем, чтобы реализовать способ манипулирования трубой по настоящему изобретению. Например, в описанной известной в технике машине можно изменить позиционирование и/или движение герметизирующих зажимных приспособлений и формующих откидных приспособлений относительно трубы.

Как видно из названия, элементы регулирования объема предназначены для того, чтобы в фиксирующем состоянии при выполнении поперечношовной герметизации путем нажатия определенным образом на трубу обеспечивать вместимость готовой упаковочной тарой заданного объема продукта.

Последующий второй поперечный шов и, значит, первый отрезок трубы располагаются с каждой стороны первого поперечного шва, то есть вверх и вниз от него.

Как уже упоминалось, первый и второй поперечные швы отрезают на следующем этапе, выдерживая форму верхнего поперечного и нижнего поперечного швов двух готовых идущих подряд единиц упаковочной тары.

Упомянутый первый отрезок трубы представляет собой единицу готовой упаковочной тары, ограниченной верхним и нижним поперечными швами.

Формующее устройство по настоящему изобретению является предпочтительным вариантом за счет того, что оно обеспечивает быстрое и аккуратное изготовление упаковочной тары с соответствующей наклонной стенкой, на которой имеется относительно широкая зона для открывающего устройства. Наклонная стенка придает упаковочной таре, если она снабжена соответствующим устройством открывания, большую устойчивость при складировании. Кроме того, могут быть устранены первоначально описанные проблемы, связанные со складированием данной упаковочной тары.

К примеру, формующее устройство по настоящему изобретению может быть сконструировано для придания последующей формы соответствующей готовой упаковочной таре со стенкой, имеющей заданный угол наклона относительно противоположной стенки.

По одному варианту реализации герметизирующие элементы сконструированы с тем, чтобы сходиться и расходиться параллельно направлению смещения, практически перпендикулярно осевой линии герметизирующих элементов, которая практически перпендикулярна первому поперечному шву и проходит между герметизирующими элементами. Кроме того, осевая линия герметизирующих элементов наклонена относительно продольной оси первого отрезка трубы, когда элементы регулирования объема находятся в фиксирующем состоянии, для обеспечения смещения первого поперечного шва.

Формующее устройство по вышеприведенному абзацу может быть сконструировано таким образом, чтобы осевая линия герметизирующих элементов была наклонена относительно продольной оси первого отрезка трубы, когда элементы регулирования объема находятся в разомкнутом состоянии, и относительно продольной оси второго отрезка трубы, когда элементы регулирования объема находятся в разомкнутом состоянии и в фиксирующем состоянии. Первый и второй отрезки трубы расположены на противоположных сторонах второго поперечного шва, и продольные оси первого и второго отрезков трубы совмещаются, когда элементы регулирования объема находятся в разомкнутом состоянии и в фиксирующем состоянии. Иными словами, в основе данного варианта реализации лежит наклон трубы относительно осевой линии герметизирующих элементов от первого поперечного шва и вверх или вниз в зависимости от расположения второго поперечного шва относительно первого поперечного шва. Понятно, что для обеспечения заданного относительного наклона требуется изменить либо положение трубы, либо положение герметизирующих элементов.

В ином случае, формующее устройство может быть сконструировано таким образом, чтобы осевая линия герметизирующих элементов была параллельна продольной оси первого отрезка трубы, когда элементы регулирования объема находятся в разомкнутом состоянии, и относительно продольной оси второго отрезка трубы, когда элементы регулирования объема находятся в разомкнутом состоянии и в фиксирующем состоянии. Подобно вышеописанному, первый и второй отрезки трубы расположены на противоположных сторонах второго поперечного шва. Однако в данном случае продольные оси первого и второго отрезков трубы наклонены относительно друг друга, когда элементы регулирования объема находятся в фиксирующем состоянии. Таким образом, настоящий вариант реализации основан на «перфорации» и «сгибе» трубы между ее первым и вторым отрезками применительно к шву. При этом, когда элементы регулирования объема находятся в фиксирующем состоянии, труба наклоняется относительно осевой линии герметизирующих элементов от первого поперечного шва к второму поперечному шву, тогда как она остается прямой от второго поперечного шва и вверх или вниз в зависимости от расположения второго поперечного шва относительно первого поперечного шва. Преимущество настоящего варианта реализации заключается в том, что для обеспечения формующего устройства по настоящему изобретению уже существующие формующие устройства могут быть усовершенствованы простым механическим путем.

Вышеописанные «перфорацию» и «сгиб» трубы может обеспечить формующее устройство, например, сконструированное таким образом, чтобы элементы регулирования объема обеспечивали перемещение из разомкнутого состояния к фиксирующему для перемещения, при герметизации, первого отрезка трубы из состояния, когда его продольная ось практически параллельна осевой линии герметизирующих элементов и совпадает с продольной осью второго отрезка трубы, до состояния, когда продольная ось первого отрезка трубы наклонена относительно осевой линии герметизирующих элементов и продольной оси второго отрезка трубы. Таким образом, вариант реализации заключается в деформировании трубы посредством элементов регулирования объема. Деформацию, например, можно обеспечить путем придания различной формы элементам регулирования объема или поддержания элементов регулирования объема в различных положениях относительно герметизирующих элементов. По очередному варианту реализации, герметизирующие элементы, подобно вышеописанному, сконструированы с тем, чтобы сходиться и расходиться параллельно направлению смещения, практически перпендикулярно осевой линии герметизирующих элементов, которая перпендикулярна первому поперечному шву и проходит между герметизирующими элементами. Однако по настоящему варианту реализации герметизирующие элементы сконструированы также с тем, чтобы совместно перемещаться в направлении смещения, когда элементы регулирования объема находятся в фиксирующем состоянии для обеспечения поперечного перемещения осевой линии герметизирующих элементов и смещения первого поперечного шва. Таким образом, вариант реализации заключается в поперечном перемещении герметизирующих элементов в их общем движении при поперечношовной герметизации, при этом элементы, перемещаясь, все еще фиксированы относительно друг друга. Одно из преимуществ настоящего варианта реализации заключается в обеспечении относительно мягкого манипулирования упаковочным ламинатом, так как наклона и/или сгиба трубы не требуется.

Формующее устройство по настоящему изобретению может быть сконструировано с тем, чтобы дополнительно заключать в себе формообразующий элемент для прижимания первого отрезка трубы с последующим сгибом двух противоположных секций стенок первого отрезка по соответственной линии сгиба с заданным углом наклона относительно направления перемещения. Линия сгиба может быть воображаемой, но может совпадать с перфорированной линией, так называемой линией сгиба, если она присутствует на упаковочном ламинате.

Формообразующий элемент может иметь любую форму, например пластины или откидного приспособления.

Настоящей вариант реализации является предпочтительным за счет того, что он позволяет моделировать форму соответствующей готовой упаковочной тары с наклонной стенкой. Как видно из вышесказанного, линии сгиба параллельны наклонной стенке готовой упаковочной тары.

Формообразующий элемент может быть изготовлен со складной поверхностью, служащей для прижимания первого отрезка трубы по одной из линий сгиба. Если формообразующий элемент представляет собой пластину или откидное приспособление, складная поверхность может располагаться по одной кромке данной пластины или откидного приспособления.

Кроме того, формообразующий элемент может вращаться вокруг оси и вводить складную поверхность в контакт с первым отрезком трубы и выводить из него. Ось по одному варианту реализации практически параллельна направлению смещения, когда элементы регулирования объема находятся в фиксирующем состоянии, что обеспечивает относительно простую с механической точки зрения конструкцию устройства по настоящему изобретению. По другому варианту реализации ось, напротив, практически параллельна линиям сгиба, когда элементы регулирования объема находятся в фиксирующем состоянии. Преимущество данной конструкции заключается в обеспечении параллельной компоновки части формообразующего элемента, контактирующего с трубой и линиями сгиба. Понятно, что различные направления осей вращения предусматривают наличие различных конструкций формообразующего элемента.

Кроме вращения вокруг оси, формообразующий элемент способен перемещаться вдоль оси для снижения трения при сгибании между формообразующим элементом и трубой. Очевидно, что настоящий вариант реализации предпочтителен, так как обеспечивает более бережное обращение с трубой, что, в свою очередь, снижает риск повреждения упаковочного ламината.

Машина для изготовления упаковочной тары по настоящему изобретению содержит вышеописанное формующее устройство.

Упаковочное ламинатное полотно по настоящему изобретению для формирования упомянутой трубы, используемой в производстве индивидуальной упаковочной тары при посредстве вышеописанного формующего устройства, состоит из шаблона сгибов, соответствующего одной единице упаковочной тары и повторяющегося вдоль полотна. Каждая готовая упаковочная тара состоит из передней стенки, задней стенки, первой и второй противоположных боковых стенок, нижней стенки и верхней стенки, и соответственно шаблон сгибов состоит из переднего сгиба, определяющего длину передней стенки в продольном направлении упомянутой упаковочной тары, направленной к верхней стенке, и, параллельной продольной оси первого отрезка трубы, задней линии сгиба, определяющей длину второй боковой стенки в упомянутом продольном направлении. Первая и вторая боковые линии сгиба наклонены относительно поперечного направления полотна.

Шаблон сгибов обеспечивает придание готовой упаковочной таре заданной формы, то есть формирование упаковочной тары с наклонной стенкой.

Способ формовки для использования в упаковочной машине, в которой из трубы упаковочного ламината с термопластичным покрытием изготавливается индивидуальная упаковочная тара по настоящему изобретению, предусматривает сжимание трубы в горизонтальном положении между двумя противоположными герметизирующими элементами для разогрева термопластика и получения первого поперечного шва трубы. Кроме того, способ формовки посредствам двух элементов регулирования объема, расположенных на противоположных сторонах трубы и находящихся в фиксирующем состоянии, обеспечивает придание заданной формы трубе в первом отрезке между первым поперечным швом и последующим вторым поперечным швом трубы. Кроме фиксирующего состояния, элементы регулирования объема имеют разомкнутое состояние, при котором труба движется к элементам регулирования объема. Способ изобретения отличается тем, что обеспечивает смещение первого поперечного шва с центра относительно продольной оси первого отрезка трубы в направлении смещения, практически перпендикулярно первому поперечному шву с последующим формированием готовой упаковочной тары со стенкой, наклоненной под заданным углом в направлении смещения.

Процесс производства упаковочной тары по настоящему изобретению состоит из описанного выше способа формовки. Особенности, описанные применительно к формующему устройству, разумеется, относятся и к машине, упаковочному ламинатному полотну, способу и процессу формовки. Кроме того, данные особенности могут быть объединены в одном изобретении.

Краткое описание чертежей

Детальное описание изобретения подкрепляется прилагаемыми чертежами, иллюстрирующими предпочтительные варианты реализации настоящего изобретения.

Фиг.1 - схематически показан главный вид, с выведенными деталями для ясности, машины для производства упаковочной тары по настоящему изобретению.

Фиг.2 - схематически показан вид сбоку двух формующих устройств машины, представленной на фиг.1, по первому варианту реализации настоящего изобретения.

Фиг.3 - схематически показан вид сбоку двух формующих устройств машины, представленной на фиг.1, по второму варианту реализации настоящего изобретения.

Фиг.4 - схематически показан вид сбоку двух формующих устройств машины, представленной на фиг.1, по третьему варианту реализации настоящего изобретения.

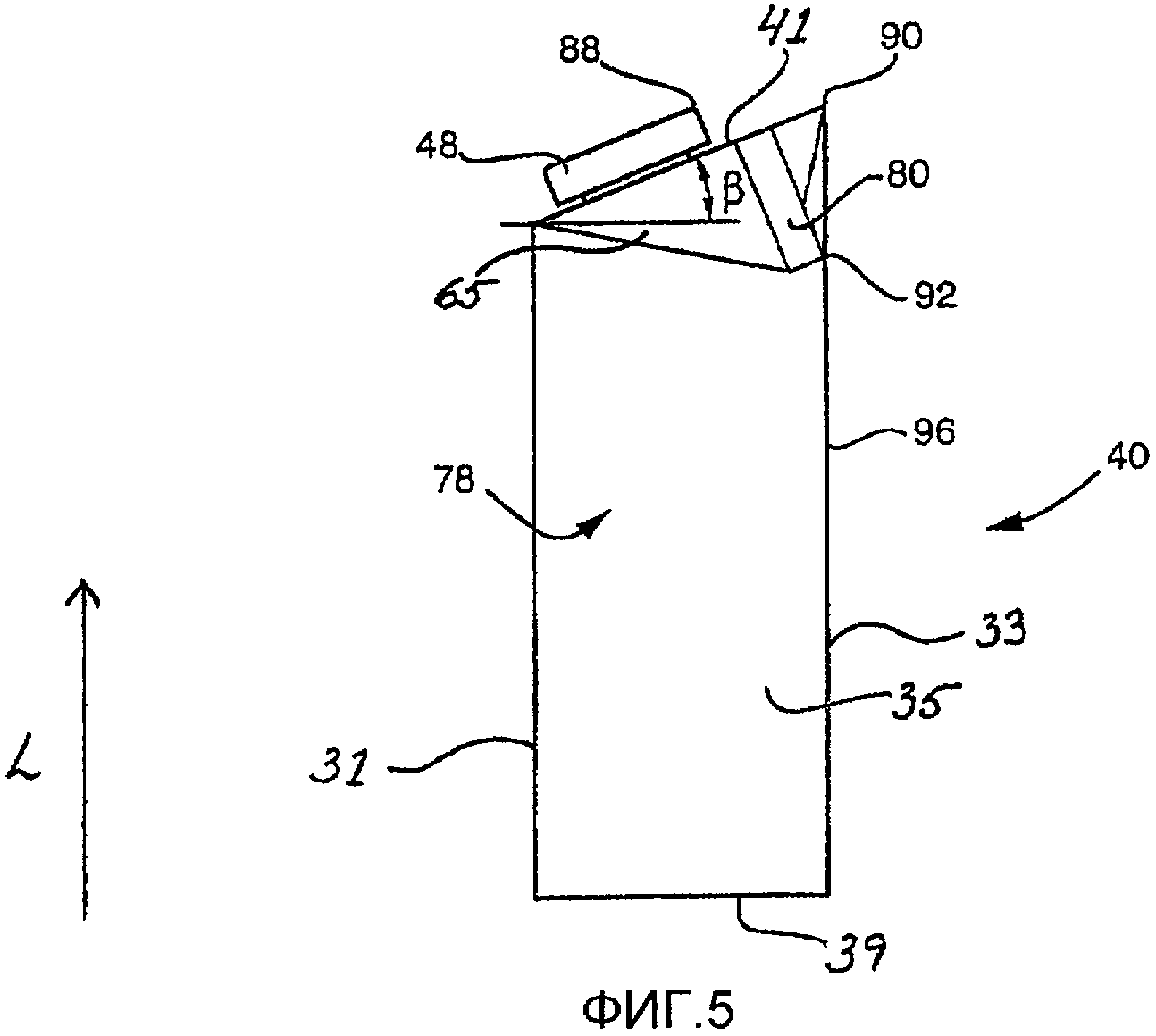

Фиг.5 - вид сбоку готовой упаковочной тары, производимой на машине, показанной на фиг.1.

Фиг.6 - главный вид листа упаковочного ламината, необходимый для изготовления упаковочной тары, представленной на фиг.5.

Подробное описание предпочтительного варианта реализации

На фиг.1 показана машина 10 для производства упаковочной тары 12 из трубы 14 упаковочного ламината. Используется упаковочный ламинат, описанный выше, а именно, состоящий из внутреннего бумажного слоя, алюминиевого газонепроницаемого слоя и внешних слоев из термопластичного материала. Как упоминалось ранее, труба 14 формируется путем заваривания продольных кромок полотна 16 упаковочного ламината внахлест. После заваривания труба 14 заполняется определенным продуктом. Непрерывное формирование и заполнение трубы подобным образом хорошо известно и в данной работе детально не описывается.

После формирования и заполнения труба 14 подается на установку 18 для формовки. Установка 18 для формовки состоит из двух направляющих 20, размещенных на противоположных сторонах трубы 14, и двух формирующих устройств 22, 22', скользящих вдоль соответственных направляющих 20 между верхним и нижним крайним положением направляющих. Формирующие устройства попеременно взаимодействуют с трубой 14, герметизируя ее в поперечном направлении через строго соблюдаемые интервалы. Согласно представленному ниже описанию, каждый поперечный шов после отрезания формирует верхний поперечный шов и нижний поперечный шов двух готовых, идущих подряд, единиц упаковочной тары. Вследствие идентичности формующих устройств дальнейшее описание будет направлено, в основном, на одно из них, а именно формующее устройство 22.

Формующее устройство 22 состоит из двух герметизирующих зажимных приспособлений 24, 26 и двух соответствующих элементов 28, 30 регулирования объема, находящихся на противоположных сторонах трубы 14. В свою очередь, каждое из приспособлений имеет основную часть 32, 34 и несущий рычаг 36, 38, закрепленный на ней и выступающий из нее. На фиг.1 показаны только герметизирующее приспособление 24, элемент 28 регулирования объема, основная часть 32 и несущий рычаг 36. Несущие рычаги каждого герметизирующего приспособления снабжены соответственными вытягивающими герметизирующими элементами (на фиг.1 не показаны), между которыми труба 14 укладывается горизонтально и сжимается для индукционного нагрева термопластика и образования на трубе поперечного шва. Формующие устройства 22, 22' выполняют каждый второй поперечный шов, например формующее устройство 22 выполняет первый, третий, пятый швы и т.д., а формующее устройство 22' выполняет второй, четвертый, шестой швы и т.д. Применительно к поперечной герметизации элементы 28, 30 регулирования объема оказывают действие на трубу 14 для придания ей заданной формы на отрезке между двумя последовательными поперечными швами. Таким образом, конструкция элементов регулирования объема влияет на определение объема готовой упаковочной тары.

Зажимные приспособления 24, 26 поворачиваются вокруг соответствующих осей внизу основной части 32, 34 параллельно направлению Х, показанному на фиг.1. Кроме того, зажимные приспособления формующего устройства 22 предназначены для поворота в противоположных направлениях для изменения состояния формующего устройства. Формующее устройство 22 и, следовательно, элементы 28, 30 регулирования объема находятся в разомкнутом состоянии, при котором зажимные приспособления 24, 26 и элементы 28, 30 регулирования объема отклоняются друг от друга, и в фиксирующем состоянии, при котором зажимные приспособления и элементы регулирования объема параллельны друг другу. В разомкнутом состоянии элементы регулирования объема не контактируют с трубой 14, перемещаемой относительно них. В фиксирующем состоянии элементы регулирования объема контактируют с трубой при движении в обратном направлении. Формующее устройство 22 выполняет заданный цикл для обеспечения одного одинарного поперечного шва. Цикл начинается, когда формующее устройство 22 находится в верхнем крайнем положении направляющей 20. Затем состояние формующего устройства 22 меняется с разомкнутого на фиксирующее. При этом труба 14 блокируется сначала между герметизирующими элементами, а затем между элементами 28, 30 регулирования объема. Тогда формующее устройство 22 снижается по соответствующей направляющей 20 и тянет по ней трубу 14, при этом выполняется поперечный шов. Когда формующее устройство достигает нижнего крайнего положения соответствующей направляющей 20, его состояние меняется с фиксирующего на разомкнутое. Кроме того, оно начинает двигаться в обратном направлении, то есть вверх по направляющей 20. Когда формующее устройство достигает верхнего крайнего положения направляющей 20, цикл завершается. Для обеспечения одного одинарного шва формующее устройство 22 выполняет аналогичный, но сдвинутый по времени цикл. Сдвиг по времени равен половине продолжительности цикла, это означает, что одно из формующих устройств 22 всегда находится в фиксирующем состоянии для обеспечения непрерывной подачи трубы вниз. Когда формующее устройство 22 движется вверх из нижнего крайнего положения в верхнее, формующее устройство 22' проходит между элементами 28, 30 регулирования объема и герметизирующими зажимными приспособлениями 24, 26 или, более точно, герметизирующими элементами и формующим устройством 22, и наоборот.

Первый, второй и третий варианты реализации формующих устройств 22, 22', обозначенных 22а-22с и 22а'-22с', более детально показаны на фиг.2, 3, 4, соответственно. При посредстве данных формующих устройств готовая упаковочная тара, например упаковочная тара 40, представленная на фиг.5, может быть изготовлена тремя различными способами. Упаковочная тара 40 состоит из передней стенки 31, задней стенки 33, первой и второй противоположных стенок 35, из которых только вторая показана на чертеже, нижней стенки 39 и верхней стенки 41. На фиг.6 представлен лист 42 упаковочного ламината, соответствующий одной упаковочной таре 40. Лист 42 содержит шаблон 44 сгибов, представляющих собой пунктирные линии или сгибы, по которым лист складывают для получения формы готовой упаковочной тары, показанной на фиг.5. Шаблон сгибов 44 состоит из четырех продольных сгибов 43, 45, 47 и 49, делящих лист 42 на пять отрезков 51, 53, 55, 57 и 59. Кроме того, он состоит из поперечного нижнего сгиба 61 и верхнего сгиба 63, делящего каждый отрезок листа на три подотрезка 51a-c, 53a-c, 55a-c, 57a-c и 59a-c. Подотрезки 51a, 55a и 59a вместе формируют верхнюю стенку 41, а подотрезки 51c, 55c и 59c вместе формируют нижнюю стенку 39 упаковочной тары 40. Более того, подотрезки 51b и 59b вместе формируют заднюю стенку 33, а подотрезки 53b, 57b и 55b - первую и вторую боковые стенки 35 передней стенки 31, соответственно, упаковочной тары 40. К тому же верхняя линия 63 сгиба состоит из пяти подсгибов, по одному на каждый отрезок листа: первая задняя линия 63а сгиба, первая боковая линия 63b сгиба, передняя линия 63c сгиба, вторая боковая линия 63d сгиба и вторая задняя линия 63е сгиба. Как видно из фиг.6, передняя и задняя линии 63c и 63a-e параллельны нижней линии 61 сгиба, а боковые линии 63b и сгиба 63d выполнены с заданным углом наклона в относительно передней линии сгиба. Далее, задние линии сгиба выполнены на большем расстоянии от нижней линии сгиба, чем передняя линия сгиба, это означает, что длина задней стенки готовой упаковочной тары в продольном направлении L готовой упаковочной тары больше, чем длина передней стенки.

Упаковочная тара 40 также содержит два противоположных верхних треугольных откидных приспособления 65, из которых только одно показано на фиг.5, и два противоположных нижних треугольных приспособления (не показаны и не описаны в данном документе). Соответственно, шаблон сгибов 44 включает также одну пару линий 67, 69 и 71, 73 сгиба верхнего отворота, соединенных с каждой первой и второй боковыми линиями 63b и 63d сгиба. Конкретнее, линии 67 и 69 сгиба верхнего отворота, соединенные с первой боковой линией 63b сгиба, проходят на подотрезке 53a вверх и в направлении друг к другу с соответствующего конца первой боковой линии сгиба. Аналогично этому, линии 71 и 73 сгиба верхнего отворота, связанные со второй боковой линией 63d сгиба, проходят на отрезке 57а вверх и в направлении друг к другу от соответственного конца второй боковой линии сгиба. Подотрезок 53а формирует верхний, не показанный на фиг.5 отворот, состоящий из двух слоев упаковочного ламината, при этом один из слоев направлен от верхней стенки, а другой слой - от первой боковой стенки готовой упаковочной тары 40. Соответственно, подотрезок 57а формирует показанный на фиг.5 верхний отворот, который состоит из двух слоев упаковочного ламината, при этом один слой направлен от верхней стенки, а другой слой - от второй боковой стенки готовой упаковочной тары 40. Сформированные верхние отвороты 65 складывают по соответственным первой и второй боковым линиям 63b и 63d сгиба и, таким образом, фиксируют на соответственных первой и второй боковых стенках 35. Как видно из чертежей, линии 67 и 69 сгиба верхнего отворота вместе с первой боковой линией 63b сгиба очерчивают три грани одного из верхних треугольных отворотов, а линии 71 и 73 вместе со второй боковой линией 63d сгиба обозначают три грани другого отворота.

Кроме того, лист содержит временное герметичное отверстие 46 для последующего использования соответствующего открывающего устройства 48. Краевые отрезки 50 и 52 соединяются внахлест для продольной герметизации листа и, таким образом, формируют трубчатый рукав, а краевые отрезки 54 и 56 выполняют соответствующую поперечную герметизацию рукава. Представленное на фиг.1 непрерывное полотно 16 состоит из длинного непрерывного ряда листов 42, примыкающих друг к другу на соответственных краевых отрезках 54 и 56. Как уже упоминалось, полотно имеет взаимно противоположные продольные краевые секции, соединенные внахлест для формирования продольного шва, а значит, и трубы 14. Как ясно из вышеописанного и из чертежей, продольный шов идет через заднюю стенку и части верхней и нижней стенок готовой упаковочной тары. Очевидно, что краевые отрезки 50 и 52 входят в состав одной из соответствующих продольных краевых секций, и упомянутый рукав образует часть трубы. Кроме того, на полотне имеются первый, второй, третий, четвертый и т.д. участки поперечной герметизации, параллельные поперечному направлению полотна и рассчитанные под первый, второй, третий, четвертый и т.д. поперечные швы трубы, соответственно. Очевидно, что краевые отрезки 54 и 56 составляют половину двух идущих подряд отрезков на участках поперечношовной герметизации. Ввиду простоты исполнения, шаблон сгиба и заданное отверстие соответственных листов на чертежах не представлены.

Итак, на фиг.2 показаны формующие устройства 22а и 22а' по первому варианту реализации. Формующее 2 устройство 22 находится в разомкнутом состоянии, а формующее устройство 22' - в фиксирующем состоянии для сжатия и разогрева трубы 14 между герметизирующими элементами 58 и 60 с получением первого поперечного шва. При поперечношовной герметизации первый отрезок 62 трубы удерживается между элементами 28, 30 регулирования объема. Далее, как упоминалось выше, формующее устройство 22а приходит в разомкнутое состояние, а формующее устройство 22а' - в фиксирующее состояние для сжатия и разогрева трубы 14 между герметизирующими элементами 58' и 60' с формированием второго поперечного шва. При поперечношовной герметизации труба удерживается между элементами 28'и 30'.

Как видно из фиг.2, труба 14 наклонена под углом б относительно вертикальной осевой линии S герметизирующего элемента от первого поперечного шва и вверх. Таким образом, продольная ось 64 первого отрезка 62 трубы 14 отклоняется от осевой линии S герметизирующего элемента. Очевидно, что продольная ось 66 второго отрезка 68 трубы, находящаяся за вторым поперечным швом, отклоняется от осевой линии S герметизирующего элемента, но совпадает с продольной осью 64 первого отрезка 62. В соответствие с вышеизложенным, для обеспечения удержания наклонной трубы идентичные элементы 28, 30 регулирования объема формующего устройства 22а шарнирно установлены на различной высоте от соответственных герметизирующих элементов 58, 60. Зажимные приспособления 24, 26 служат для вращения вокруг соответствующих валов 70, 72, симметрично расположенных на противоположных сторонах осевой линии S герметизирующего элемента. Следовательно, герметизирующие элементы 58, 60 сходятся и расходятся в направлении, перпендикулярном первому поперечному шву. Аналогичным образом, герметизирующие элементы 58' и 60' сходятся и расходятся в направлении, перпендикулярном второму поперечному шву, как показано стрелкой М на фиг.2.

Каждое из формующих устройств 22а, 22а' дополнительно содержит два формообразующих элемента, размещенных на противоположных сторонах элементов 28, 28' регулирования объема, закрепленных на рычагах соответственных зажимных приспособлений. На фиг.2 показан только один формообразующий элемент для формующего устройства, обозначенный 74 и 74'. Формообразующие элементы формующего устройства 22а предназначены для прижимания соответствующей складной поверхностью двух встречных секций стенок первого отрезка 62 трубы 14 при поперечношовной герметизации для сложения их по соответственной воображаемой линии сложения, совпадающей с первой или второй боковыми линиями 63b и 63d сгиба. На фиг.2 показана только складная поверхность 75' формообразующего элемента 74'. Формообразующий элемент 74 состоит из складного откидного приспособления, выполненного с возможностью вращения вокруг оси F, практически горизонтальной, когда формующее устройство находится в фиксирующем состоянии, для смены верхнего и нижнего положений. Формообразующий элемент находится в верхнем положении, при этом он не контактирует с трубой (подобно формообразующему элементу 74 на фиг.2), когда формующее устройство в разомкнутом состоянии, и в нижнем положении, что подразумевает контакт с трубой вдоль линии сложения (подобно формообразующему элементу 74 на фиг.2), когда формующее устройство в фиксирующем состоянии. Таким образом, как указывает наименование, цель формообразующих элементов заключается в формировании трубы.

Наклон трубы вместе с конструкцией элементов регулирования объема, герметизирующих элементов и формообразующих элементов приводит к смещению первого поперечного шва с центра относительно продольной оси 64 первого отрезка 62 (и, следовательно, к продольной оси 66 второго отрезка 68) трубы 14 в направлении D смещения, практически перпендикулярно первому поперечному шву. Это обеспечивает, как будет раскрыто ниже, последующее формирование соответствующей упаковочной тары 40 с верхней стенкой 41 под заданным углом в наклона в направлении D смещения или к противоположной стенке упаковочной тары, а именно нижней стенке 31.

В описанном варианте реализации смещение первого поперечного шва обеспечивается путем наклона трубы и элементов регулирования объема относительно вертикальной осевой линии герметизирующего элемента. Из-за относительности наклона это же смещение может быть обеспечено другими способами, а именно путем наклона осевой линии герметизирующего элемента относительно вертикальной трубы и элементов регулирования объема, симметричных относительно вертикального направления.

На фиг.3 представлены формующие устройства 22b и 22b' по второму варианту реализации настоящего изобретения. Формующие устройства 22b и 22b', показанные на фиг.3, находятся в том же состоянии, что и формующие устройства 22a и 22a', представленные на фиг.2. Так же как и на фиг.2, формующие устройства 22b и 22b' выполняют первый и второй поперечные швы трубы 14, соответственно. Для этой цели, как и на фиг.2, зажимные приспособления 24, 26 вращаются вокруг симметрично расположенных соответственных валов 70, 72, сдвигая и раздвигая тем самым герметизирующие элементы 58, 60 перпендикулярно первому поперечному шву. На фиг.3 стрелкой М показано соответствующее перемещение герметизирующих элементов 58', 60'. Кроме того, первый отрезок 62 трубы 14 удерживается между элементами 28, 30 регулирования объема формующего устройства 22b для выполнения герметизации.

Как видно из фиг.3, в неизменном состоянии продольная ось 64 первого отрезка 62 трубы, а также продольная ось 66 второго отрезка 68 трубы совпадают с вертикальной осью S герметизирующего элемента. Однако, как и в ранее описанном варианте реализации, идентичные элементы 28, 30 регулирования объема формующего устройства 22b шарнирно установлены на различной высоте от соответственных герметизирующих элементов 58, 60. Следовательно, по второму варианту реализации, когда формующее устройство 22b изменяет свое состояние с разомкнутого на фиксирующее, элементы 28, 30 регулирования объема перемещают первый отрезок 62 из позиции, в которой продольная ось 64 совпадает с осевой линией S и с продольной осью 66 второго отрезка 68 трубы 14, в позицию, в которой продольная ось первого отрезка трубы наклонена под углом относительно вертикальной осевой линии герметизирующего элемента и продольной оси второго отрезка трубы. Таким образом, при поперечношовной герметизации труба гнется между первым и вторым отрезками, обеспечивая тем самым наклон первого отрезка трубы относительно остальной части трубы.

Каждое из формующих устройств 22b, 22b' дополнительно содержит два формообразующих элемента, расположенных на противоположных сторонах элементов 28, 28' регулирования объема, закрепленных на рычагах соответственных зажимных приспособлений. На фиг.3 показан только один формообразующий элемент в формующем устройстве, обозначенный 74 и 74'. Формообразующие элементы формующего устройства 22b состоят из соответствующего складного откидного приспособления, подобного описываемым выше формовочным откидным приспособлениям формующего устройства 22а, с одним исключением. Помимо вращения вокруг оси F, практически горизонтальной, когда формующее устройство находится в фиксирующем состоянии, и смены верхнего и нижнего положений складное откидное приспособление перемещается по оси F при смене верхнего и нижнего положений с тем, чтобы больше выступать из соответственного рычага в нижнем положении (подобно формообразующему элементу 74 на фиг.3), чем в верхнем положении (подобно формообразующему элементу 74 на фиг.3'). Такое перемещение по оси предпочтительно из-за снижения трения между трубой и формообразующими элементами при сложении противоположных секций стенок первого отрезка трубы по соответственным линиям сложения.

Сгиб трубы, наряду с конструкцией элементов регулирования объема, герметизирующих элементов и формообразующих элементов, приводит к смещению первого поперечного шва с центра относительно продольной оси 64 первого отрезка 62 трубы 14 в направлении D смещения практически перпендикулярно первому поперечному шву. В соответствии с нижеописанным, это обеспечивает дальнейшее формирование упаковочной тары 40 с верхней стенкой под заданным углом b наклона в направлении D смещения.

На фиг.4 показаны формующие устройства 22c и 22c' по третьему варианту реализации изобретения. Формующие устройства 22с и 22с', показанные на фиг.4, находятся в том же состоянии, что и формующие устройства 22a, 22a', представленные на фиг.2. Так же как и на фиг.2, формующие устройства 22с, 22с' выполняют первый и второй поперечные швы трубы 14, соответственно. Как и на фиг.2, формующие устройства 22c, 22c' предназначены для выполнения первого и второго поперечных швов трубы 14, соответственно. Кроме того, первый отрезок 62 трубы 14 удерживается между элементами 28, 30 регулирования объема формующих устройств 22с для выполнения герметизации.

Как видно из фиг.4, продольная ось 64 первого отрезка 62 трубы, а также продольная ось 66 второго отрезка 68 трубы параллельны вертикальной осевой линии S (S1, S2) герметизирующего элемента. В отличие от вышеописанных первых двух вариантов реализации, практически идентичные элементы 28, 30 регулирования объема формующего устройства 22с шарнирно установлены на той же самой высоте от соответствующих герметизирующих элементов 58, 60. Как и в ранее описанных вариантах реализации, зажимные приспособления 24, 26 служат для вращения вокруг соответствующих валов 70, 72, симметрично расположенных на противоположных сторонах осевой линии S1 герметизирующего элемента с тем, чтобы герметизирующие элементы 58, 60 сходились и расходились в направлении, перпендикулярном первому поперечному шву. Соответствующее перемещение герметизирующих элементов 58', 60' показано стрелкой М на фиг.4. Однако в отличие от несущих рычагов 36, 38 ранее описанных формующих устройств 22а, 22а' несущие рычаги 36, 38 формующего устройства 22с не закреплены на соответствующих основных частях 32, 34. Вместо этого рычаги 36, 38 формующего устройства 22с смещены в поперечном направлении к соответствующим корпусам 32, 34, когда формующее устройство 22с находится в фиксирующем состоянии. Так как герметизирующие элементы 58 и 60 опираются на соответствующие рычаги 36, 38, они также смещаются в поперечном направлении при выполнении герметизации для обеспечения первого поперечного шва. При формующем устройстве 22с, находящемся в начале фиксирующего состояния, герметизирующие элементы 58, 60 устанавливают так, чтобы осевая линия S1 герметизирующего элемента, как видно на фиг.4, совпадала с продольной осью 64 первого отрезка 62 трубы, а также с продольной осью 66 второго отрезка 68 трубы. В конце фиксирующего состояния формующего устройства 22с герметизирующие элементы совместно перемещаются в поперечном направлении с тем, чтобы осевая линия S2, как видно на фиг.4, была поперечно смещена относительно продольных осей 64, 66 первого и второго отрезков 62, 68 трубы, соответственно.

Каждое из формующих устройств 22с, 22с' дополнительно содержит два формообразующих элемента, размещенных на противоположных сторонах элементов 28, 28' регулирования объема, закрепленных на рычагах соответственных зажимных приспособлений. На фиг.4 показан только один формообразующий элемент в формующем устройстве, обозначенный 74 и 74'. Формообразующие элементы формующего устройства 22с состоят из складного откидного приспособления, сконструированного почти также, как и формовочные откидные приспособления ранее описанного формующего устройства 22а с одним исключением. Ось F, вокруг которой складное откидное приспособление должно вращаться, не совсем горизонтальна, но наклонена параллельно соответственной линии сложения, когда формующее устройство находится в фиксирующем состоянии. Кроме того, поскольку складное откидное приспособление закреплено на несущем рычаге 36 формующего устройства 22с, оно также смещается в поперечном направлении при выполнении герметизации. Такое поперечное смещение можно сравнить с перемещением по оси складного откидного приспособления формующего устройства 22b по второму варианту реализации, и оно имеет те же преимущества.

Поперечное перемещение осевой линии герметизирующего элемента вместе с конструкцией элементов регулирования объема, герметизирующих элементов и формообразующих элементов приводит к смещению первого поперечного шва с центра относительно продольной оси 64 первого отрезка 62 трубы 14 в направлении D смещения, практически перпендикулярно первому поперечному шву. Это обеспечивает, как будет раскрыто ниже, последующее формирование соответствующей упаковочной тары 40 с верхней стенкой под заданным углом в наклона в направлении D смещения.

Настоящее изобретение делает возможным производство упаковочной тары 40, представленной на фиг.5. Центральная часть 78 упаковочной тары соответствует ранее описанному первому отрезку 62 трубы. Кроме того, верхний поперечный шов 80 и нижний поперечный шов (не показан) соответствуют вышеупомянутым первому и второму поперечным швам, разрезанным пополам, соответственно. Верхняя стенка 41 упаковочной тары 40 имеет заданный угол b наклона относительно нижней стенки 39. Фактически, как видно из вышесказанного, тот же самый угол может быть идентифицирован между каждой из линий сложения, а именно между первой и второй боковыми линиями 63b и 63d сгиба и нижней линией 61 сгиба, как показано на фиг.6. Поскольку верхний поперечный шов 80 размещен не в центре верхней стенки 41, а смещен с центра, зона, позволяющая расположить открывающее устройство 48 на верхней стенке, существенно увеличивается. Таким образом, упаковочную тару можно снабдить относительно широким открывающим устройством, что делает ее пригодной также для полужидких продуктов и продуктов, содержащих волокна и крупные частицы. Кроме того, такое относительно широкое открывающее устройство можно расположить на упаковочной таре не изменяя прямоугольного сечения упаковочной тары, на плоскости, параллельной нижней стенке 39, как и в случае с ранее описанной упаковкой со «сгибом улыбки». При этом расположение широкого открывающего устройства на упаковочной таре не создает трудностей при складировании рядами или вертикальными секциями.

Кроме того, как видно на фиг.5, размеры открывающего устройства упаковочной тары задаются так, чтобы верхняя точка открывающего устройства 48, точка, обозначенная 88, лежала практически в той же плоскости, что и самая высокая грань упаковочной тары 40, грань, обозначенная 90, когда упаковочная тара находится в обычном транспортировочном состоянии. Понятно, что за счет этого существенно сокращаются ранее упомянутые проблемы, связанные со складированием упаковочной тары одна поверх другой. В штабеле верхняя упаковочная единица тары опирается на точку 88 открывающего устройства и точку 90 второй верхней упаковочной единицы и т.д. Очевидно, что эта относительно устойчивая конфигурация образована, главным образом, за счет четкого разделения опорной точки 88 и опорной грани 90.

Естественно, что чем более смещен с центра верхний поперечный шов 80 на верхней стенке 41 упаковочной тары 40, тем более наклонена верхняя стенка, и тем больше места имеется для установки открывающего устройства 48 на верхней стенке. Однако применительно к вышеописанной упаковочной таре существуют пределы того, насколько может быть смещен поперечный шов без изменения принципа конструирования упаковочной тары. К тому же фиг.5 иллюстрирует критический случай с верхним поперечным швом, насколько возможно смещенным с центра. В этом критическом случае край 92 части поперечного шва, сложенный и закрепленный на второй боковой стенке 35 упаковочной тары, расположен точно на грани 96 второй боковой стенки. Если бы верхняя стенка была наклонена еще больше, край 92 поперечного шва выступал бы за грань 96 второй боковой стенки, в результате чего упаковочная тара лишилась бы некоторых преимуществ. Конечно, такой выступающий край шва можно было бы обернуть вокруг торцевой стенки и закрепить на задней стенке 33 упаковочной тары.

Описанный выше вариант реализации может рассматриваться только в качестве примера. Специалисты в данной области техники понимают, что раскрытые варианты реализации могут быть усовершенствованы и изменены различными путями, не влияющими на идею изобретения.

Например, все описанные выше формующие устройства сконструированы со смещением первого поперечного шва относительно продольной оси первого отрезка трубы, расположенного перед первым поперечным швом. Ясно, что формующие устройства могут быть сконструированы и противоположным образом, т.е. со смещением первого поперечного шва относительно продольной оси первого отрезка трубы, расположенного после поперечного шва.

К тому же в трех описанных выше вариантах реализации различные конструкции формообразующего элемента объединены с различными конструкциями остальных частей формующего устройства. Конечно, такие комбинации являются только иллюстративными примерами, и возможны иные комбинации формообразующего элемента и остальных частей формующего устройства.

Кроме того, в дополнение к трем описанным выше различным конструкциям формообразующего элемента возможно создание формообразующего элемента, вращающегося вокруг и перемещающегося вдоль оси, которая наклонена параллельно соответственной линии сложения трубы при выполнении поперечношовной герметизации.

Конструкция формообразующего элемента необязательно должна представлять собой поворотное откидное приспособление, могут быть и другие варианты. Например, формообразующий элемент может иметь конструкцию стержня, поперечно смещаемого в направлении, параллельном поперечным швам.

Элементы регулирования объема формующих устройств по вышеописанным первому и второму вариантам реализации симметрично установлены на шарнирах относительно соответствующих герметизирующих элементов для размещения наклонного отрезка трубы. Аналогичные результаты можно получить при посредстве двух асимметрично сконструированных, но симметрично установленных на шарнирах элементах регулирования объема.

Описанная выше машина состоит из двух формующих устройств, перемещающихся вверх и вниз по соответственной направляющей, попеременно выполняя поперечное заваривание трубы и обеспечивая ее непрерывную подачу сверху вниз. Однако это только одна из возможных конструкций, и машина может быть выполнена иными способами. Например, машина может быть сконструирована с входящими в нее цепным конвейером и рядом формующих устройств. В этом случае формующие устройства разделены так, чтобы одно из зажимных приспособлений располагалось вдоль одной из цепей, а другое зажимное приспособление - на другой цепи. Кроме того, труба может быть размещена в зоне между цепями. В этой зоне два соответственно расположенных приспособления входят в контакт друг с другом и путем сжатия трубы укладывают ее горизонтально и выполняют поперечное заваривание. Машина такого типа известна из патентной заявки EP 887264. Очевидно, что в подобных цепных машинах могут использоваться формующие устройства, сконструированные по настоящему изобретению. Применительно и к конструкции направляющих, и к конструкции цепей возможны решения с симметричным и асимметричным перемещением герметизирующих зажимных приспособлений и элементов регулирования объема каждого формующего устройства. Такое асимметричное перемещение может снизить напряженное состояние упаковочного ламината.

В дополнение к этому описанная выше машина сконструирована для изготовления упаковочной тары со смещенным с центра поперечным швом и, следовательно, с наклонной верхней стенкой. Вместо этого машина может быть сконструирована для изготовления упаковочной тары иной формы, например упаковочной тары с обоими поперечными швами, смещенными с центра, либо в том же направлении смещения, либо в противоположных направлениях, и, следовательно, с наклонными верхней и нижней стенками. Более того, упаковочная тара может быть сформирована с иным, чем прямоугольное, сечением в плоскости, параллельной нижней стенке.

Кроме того, вышеупомянутая поперечношовная герметизация выполнена путем индукционного нагрева. Однако для обеспечения поперечношовной герметизации могут применяться и такие способы, как герметизация ультразвуком или нагретым воздухом.

И последний пример, шаблон сгибов не обязательно должен быть таким, как описан выше. Например, линии сгиба не обязательно должны быть непрерывными или пересекать друг друга, как описано выше.

Следует отметить, что описание деталей, не связанных с изобретением, опущено.

И, наконец, необходимо отметить, что фигуры не масштабированы.

Реферат

Формующее устройство предназначено для использования в упаковочной машине, производящей индивидуальную упаковочную тару из трубы, сформированной из полотна упаковочного ламината. Формующее устройство содержит два противоположно расположенных герметизирующих элемента, между которыми горизонтально уложена труба, сжимаемая для разогрева термопластика и получения первого поперечного шва трубы, и два элемента регулирования объема, расположенных на противоположных сторонах трубы в разомкнутом состоянии, в котором труба движется относительно элементов регулирования объема, и в фиксирующем состоянии для придания трубе заданной формы на первом отрезке между первым поперечным швом и последующим вторым поперечным швом трубы. Устройство обеспечивает смещение первого поперечного шва от центра относительно продольной оси первого отрезка трубы в направлении смещения, практически перпендикулярно первому поперечному шву с последующей формовкой соответствующей готовой упаковочной тары со стенкой, имеющей заданный угол наклона относительно направления смещения. Упаковочное ламинатное полотно для формирования трубы посредством формующего устройства содержит шаблон сгибов, соответствующий одной единице упаковочной тары и повторяющийся вдоль полотна. Шаблон сгибов состоит из переднего сгиба, определяющего длину передней стенки в продольном направлении упаковочной тары, направленной к верхней стенке и параллельной продольной оси первого отрезка трубы, задней линии сгиба, определяющей длину задней стенки в продольном направлении, первой боковой линии сгиба, определяющей длину первой боковой стенки в пр

Комментарии