Отверждаемая при комнатной температуре композициядля покрытия и ее применение - RU2338767C2

Код документа: RU2338767C2

Чертежи

Описание

Настоящее изобретение относится к отверждаемой при комнатной температуре композиции для покрытия, содержащей полисилоксан и акриловый полимер. Преимуществами добавления акрилового полимера к композиции для покрытия на основе полисилоксана являются, например, более быстрая сушка композиции и повышение твердости отвержденного покрытия. В дополнение к этому, замена части полисилоксана акриловым полимером имеет преимущество уменьшения стоимости.

Отверждаемые при комнатной температуре композиции, содержащие полисилоксан и акриловый полимер, известны. Например, патент США 4138387 описывает композиции, содержащие твердые частицы акрилового полимера, диспергированные в текучей среде органополисилоксана. Описанные композиции представляют собой дисперсии, которые могут отверждаться до каучуков, имеющих относительное удлинение при разрыве примерно от 120% примерно до 190%. Эти композиции, как правило, являются слишком мягкими и слишком гибкими для использования в качестве отделочных покрытий или грунтовочных покрытий, поскольку они легко повреждаются.

WO 99/31179 описывает композицию герметика, содержащую твердые частицы, содержащие полимер с низкой Tg и полимер с высокой Tg, диспергированные в полисилоксане. Твердые частицы могут представлять собой акриловые сополимеры. Относительное удлинение при разрыве отвержденного герметика, как правило, составляет примерно от 250% примерно до 1600%. Эти композиции, как правило, являются слишком мягкими и слишком гибкими для использования в качестве отделочных покрытий или грунтовочных покрытий, поскольку они легко повреждаются.

Патент США 5530063 описывает композицию, содержащую линейный органополисилоксан, полимер, имеющий этилен-ненасыщенную двойную связь, который может представлять собой акриловый полимер, эпоксисоединение, отвердитель для эпоксисоединения, и катализатор отверждения для линейного органополисилоксана. Покрытие является пригодным для использования, например, в качестве композиции герметика, в качестве адгезива или в качестве покрытия. Относительное удлинение при разрыве полученных покрытий, как сообщается в этом документе, превышает 300%. Эти композиции, как правило, являются слишком мягкими и слишком гибкими для использования в качестве отделочных покрытий или грунтовочных покрытий, поскольку они легко повреждаются.

WO 01/51575 описывает отверждаемую при комнатной температуре композицию для покрытия, содержащую полисилоксан, глицидил-функциональный акриловый полимер и отвердитель. Недостаток этой композиции для покрытия заключается в том, что ее нужно упаковывать в так называемую систему двух упаковок; отвердитель упаковывается отдельно от полисилоксана. Это является неудобным, поскольку пакет, содержащий отвердитель, и пакет, содержащий полисилоксан и глицидил-функциональный полимер, должны тщательно смешиваться перед нанесением композиции. А после смешивания время использования является коротким, то есть примерно от получаса и самое большее до четырех часов. Это связано с тем, что взаимодействие компонентов начинается в емкости после смешивания компонентов. Другой недостаток заключается в том, что отношение количества отвердителя к другим компонентам является важным, таким образом, необходимо следить, чтобы все содержимое одного пакета смешивалось со всем содержимым другого пакета.

Европейский патент EP 1063270 описывает композиции, содержащие полиорганосилоксановую смолу, акриловую смолу, органическое соединение титана, силан или его частичный гидролизат и органическую жидкость. Силан может представлять собой тетраалкоксисилан. Органические группы полисилоксана могут представлять собой ациклические углеводородные радикалы, одновалентные алициклические углеводородные радикалы и одновалентные ароматические углеводородные радикалы. Функциональные группы, подобные алкокси, не рассматриваются или не предполагаются в качестве органических групп на полисилоксане. Описанные композиции могут использоваться в качестве грунтовочных композиций для связывания вулканизируемых при комнатной температуре силиконовых эластомеров с различными подложками.

Патент Великобритании GB 1504363 описывает водоотталкивающую краску для защиты фасадов, содержащую акриловый полимер, полисилоксан и катализатор. Полисилоксан имеет относительно низкую молекулярную массу, но не имеется никаких дополнительных указаний относительно молекулярной массы полисилоксана в композиции. Краски, как сказано, имеют высокое содержание связующего и низкое содержание растворителя, но композиции примеров содержат примерно 50 мас.% растворителя. Поскольку в последние годы возрастают проблемы с высвобождением летучих растворителей в атмосферу, имеется связанная с этим необходимость в понижении содержания летучих органических растворителей для композиций покрытий до содержания, более низкого чем 50 мас.%.

Патент США 4965312 описывает композицию носителя для материалов покрытий, способных сформировать покрытия, которые являются теплоустойчивыми. Композиция носителя представляет собой неводную дисперсию винилового полимера в органической жидкости с алкоксисилоксановым полимером в качестве стабилизатора дисперсии. Содержание растворителя в конечной композиции не приводится. Хотя во время приготовления винилового полимера может использоваться радикальный инициатор полимеризации, не рассматривается или не предполагается, что конечная композиция носителя содержит катализатор.

WO 01/98419 описывает отверждаемую при комнатной температуре композицию для покрытия, содержащую полисилоксан и алкоксисилил-функциональный акриловый полимер. Композиция может упаковываться вместе, в виде так называемой композиции в одном пакете. Недостаток этой композиции для покрытия, однако, заключается в том, что она имеет относительно короткое время хранения в упаковке.

Настоящее изобретение предусматривает решение для проблем, связанных с рассмотренным выше современным уровнем техники. Другой целью настоящего изобретения является создание композиции для покрытия, с помощью которой могут приготавливаться пленки отвержденных покрытий, имеющих хорошие объемные свойства, для получения пленок с хорошей износостойкостью.

Отверждаемая при комнатной температуре композиция для покрытия в соответствии с настоящим изобретением содержит:

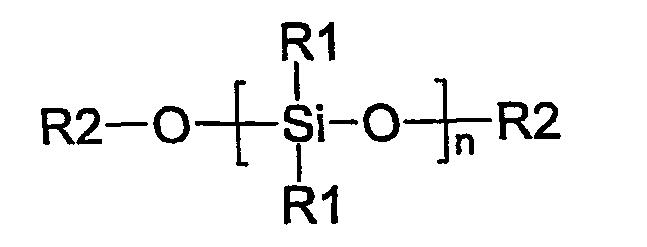

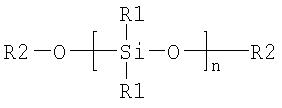

- разветвленный алкокси-функциональный полисилоксан, другими словами, нелинейный алкокси-функциональный полисилоксан, имеющий формулу

где каждый из R1 независимо выбирается из группы, состоящей из алкильной, арильной, алкоксигрупп, имеющих до шести атомов углерода, и OSi(OR3)3 групп, где каждый из R3 независимо имеет такое же значение как R1, каждый R2 выбирается из группы, состоящей из водорода и алкильной и арильной групп, имеющих до шести атомов углерода, и где n выбирается так, что молекулярная масса полисилоксанов находится в пределах от 200 примерно до 5000, предпочтительно 500 - 2000,

- катализатор и

- акриловый полимер.

Акриловый полимер по существу свободен от функциональных групп, которые могут взаимодействовать с полисилоксаном или с катализатором в композиции для покрытия. Композиция для покрытия предпочтительно содержит более чем 60 мас.% твердых продуктов.

Обнаружено, что композиция для покрытия в соответствии с настоящим изобретением имеет увеличенное время хранения в упаковке по сравнению с композициями, описанными в WO 01/98419. Эта композиция является пригодной для приготовления отвержденных пленок с хорошими объемными свойствами и хорошей износостойкостью. Она также является пригодной для получения покрытий, имеющих высокий блеск, который, видимо, сохраняется замечательно при экспонировании для погодных условий и УФ. Композиции для покрытий, особенно пригодные для приготовления хороших покрытий с высоким блеском, предпочтительно содержат более 30 мас.% полисилоксана, считая на основе общей массы связующего.

Относительное удлинение при разрыве покрытий, полученных с помощью композиции для покрытия в соответствии с настоящим изобретением, составляет менее чем 100%, предпочтительно менее чем 20%, более предпочтительно менее чем 5%. Температура стеклования Tg отвержденной пленки, полученной с помощью композиции для покрытия в соответствии с настоящим изобретением, является более высокой чем 0°C, предпочтительно более высокой чем 10°C, более предпочтительно более высокой чем 25°C. Молекулярная масса между поперечными сшивками для покрытий, полученных с помощью композиции для покрытия в соответствии с настоящим изобретением, является меньшей чем 2000 дальтон, предпочтительно меньшей чем 1000 дальтон, более предпочтительно меньшей чем 500 дальтон и в идеале меньшей чем 250 дальтон.

Температура стеклования (Tg) отвержденной пленки для покрытия может, например, измеряться в соответствии со способом ASTM E1356-98, который представляет собой стандартный способ испытаний для определения температуры стеклования с помощью дифференциальной сканирующей калориметрии во время дифференциального термического анализа. Калибровка устройства для испытаний может осуществляться в соответствии, например, со способом ASTM E1363-97e1, который представляет собой стандартный способ испытаний для калибровки температуры термомеханических анализаторов.

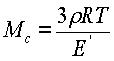

Молекулярная масса между поперечным сшивками (Mc) для покрытия может определяться по измерению модуля эластичности для покрытия с использованием методик динамического термомеханического анализа (DMTA или DMA), с использованием следующего соотношения:

где ρ представляет собой плотность полимера (г·мл-1);

R представляет собой универсальную газовую постоянную (Дж·K-1·моль-1);

T представляет собой температуру (K);

E' представляет собой модуль эластичности (Па).

Измерения DMTA (DMA) могут осуществляться, например, как описано Patrick K. Gallagher, Thermal Characterization of Polymeric Materials, Volume 1, ed. Edith A. Turi, pub. Academic Press ISBN 0-12-703783-7, стр. 133-149.

Композиция для покрытия по настоящему изобретению предпочтительно имеет содержание летучих органических соединений (VOC), меньшее чем 430 грамм на литр органического растворителя. Более предпочтительно композиция для покрытия содержит VOC, меньше чем 340 грамм на литр, еще более предпочтительно VOC меньше чем 250 грамм на литр.

Содержание твердых продуктов композиции в соответствии с настоящим изобретением предпочтительно является более высоким чем 60 мас.%, более предпочтительно более высоким чем 70 мас.%, еще более предпочтительно 80 мас.%, по отношению к композиции для покрытия в целом.

Композиция для покрытия по настоящему изобретению предпочтительно является по существу не содержащей эпокси, поскольку присутствие эпоксикомпонента и отвердителя для эпоксисоединения может повлиять на износостойкость для покрытия. Например, могут измениться свойства блеска и удерживания цвета. В частности, после экспонирования для света может измениться внешний вид покрытой подложки. Под термином "по существу не содержащая эпокси" подразумевается, что композиция для покрытия содержит менее чем 0,5 мас.% эпоксисоединений, предпочтительно менее чем 0,1 мас.% эпоксигрупп, в расчете на композицию покрытия в целом. Наиболее предпочтительно композиция для покрытия в соответствии с настоящим изобретением совсем не содержит эпокси.

Полисилоксан с разветвленной цепью, который присутствует в композиции для покрытия в соответствии с настоящим изобретением, может содержать циклические силоксановые кольца. От этих циклических силоксановых колец могут ответвляться группы. Полисилоксан имеет среднюю степень функциональности больше двух. То есть в среднем полисилоксан содержит более чем две функциональные группы на молекулу. Предпочтительно полисилоксан имеет среднюю степень функциональности, большую чем три. Эти функциональные группы могут взаимодействовать друг с другом и могут взаимодействовать с катализатором, если катализатор имеет соответствующую функциональность.

Как утверждается выше, каждый R1 полисилоксана независимо выбирается из группы, состоящей из алкильных, арильных, алкоксигрупп, имеющих до шести атомов углерода, и OSi(OR3)3 групп, где каждый R3 независимо имеет такое же значение, как R1, каждый R2 выбирается из группы, состоящей из водорода и алкильной и арильной групп, имеющих до шести атомов углерода. Группы R1 и R2, имеющие более шести атомов углерода, имеют тенденцию к ослаблению гидролиза полисилоксана из-за относительно низкой летучести каждого аналога спирта. Преимущество отдается использованию алкоксисилил-функционального полисилоксана.

Метокси-, этокси- и силанол-функциональные полисилоксаны, имеющие молекулярную массу в пределах примерно от 400 примерно до 2000, являются предпочтительными для получения композиций для покрытий в соответствии с настоящим изобретением. Метокси-, этокси- и силанол-функциональные полисилоксаны, имеющие молекулярные массы меньшие чем 400, давали бы композицию для покрытия, которая является хрупкой и дает плохую ударопрочность. Тем не менее может допускаться малое количество жидких метокси-, этокси- или силанол-функциональных полисилоксанов с молекулярной массой ниже 400. Может использоваться любой жидкий метокси-, этокси- и силанол-функциональный полисилоксан с молекулярной массой выше 400, хотя является предпочтительным использование полисилоксанов с молекулярной массой, меньшей чем 2000, поскольку они делают возможным производство композиций, которые требуют небольшого количества дополнительных растворителей, если вообще требуют, для достижения конечной вязкости, то есть, которые могут использоваться без добавления растворителя, превышающего современные требования к содержанию летучих органических соединений (VOC). Как правило, полисилоксан с высокой молекулярной массой может использоваться без нарушений требований к VOC посредством смешивания его с реакционноспособным или нереакционноспособным разбавителем. Однако, как правило, это будет влиять на свойства пленки.

Пригодные для использования полисилоксаны, которые могут использоваться в композиции в соответствии с настоящим изобретением, включают в себя DC 3037 и DC 3074 (оба от Dow Corning) или SY 231, SY 550 и MSE 100 (все от Wacker).

Акриловый полимер, который по существу свободен от функциональных групп, которые могут взаимодействовать с полисилоксаном или с катализатором в композиции для покрытия, может быть получен посредством (со)полимеризации одного или нескольких олефин-ненасыщенных мономеров. Это обычно делается с использованием инициатора полимеризации. Примеры этилен- ненасыщенных мономеров, которые могут (со)полимеризоваться представляют собой сложные акриловые эфиры, такие как бутил(мет)акрилат, метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, н-гексил(мет)акрилат, изопропил(мет)акрилат, бутил(мет)акрилат, 2-этилгексилметакрилат или акрилат, циклогексил(мет)акрилат, 2,2,5-триметилциклогексил(мет)акрилат, изоборнил(мет)акрилат, акрилонитрил, метакрилонитрил, триметоксисилилпропил(мет)акрилат, и виниловые соединения, такие как стирол, винилацетат или винилхлорид, где термин «(мет)акрилат» означает акрилат или метакрилат.

Для получения композиции для покрытия с низким VOC акриловый полимер может получаться, например, посредством свободнорадикальной полимеризации или любой другой реакции в присутствии реакционноспособного разбавителя, который представляет собой органическое соединение с вязкостью, меньшей чем 2 Па.сек (20 пуаз) при 25°C. Предпочтение отдается использованию реакционноспособного разбавителя, имеющего, по меньшей мере, одну функциональную группу, которая является нереакционноспособной по отношению к олефин-ненасыщенным мономерам и которая способна к дальнейшему взаимодействию с формированием полимерной сетки. Обнаружено, что полисилоксаны низкой вязкости могут использоваться при получении акрилового полимера.

Реакционноспособные разбавители, которые могут использоваться при получении акрилового полимера, включают в себя алкоксисилил-функциональные полисилоксаны, такие как DC 3037 и DC 3074 (оба от Dow Corning) или SY 231, SY 550 и MSE 100 (все от Wacker); мономерные алкоксисиланы, такие как триметоксипропилсилан, диметоксидифенилсилан и тетраэтилортосиликат; органофункциональные мономерные алкоксисиланы, такие как ацетоацетоксипропилтриметоксисилан и ацетоацетокси-пропилтриэтоксисилан.

Акриловый полимер предпочтительно получают из состава, содержащего (метил)метакрилат и бутилакрилат, в реакционноспособном разбавителе. Необязательно состав дополнительно содержит другие олефин-ненасыщенные мономеры. В наиболее предпочтительном варианте осуществления, реакционноспособный разбавитель представляет собой полисилоксан, и этот полисилоксан является таким же, как полисилоксан, который присутствует в композиции для покрытия в соответствии с настоящим изобретением.

Выбор типа (типов) мономера (мономеров) и количеств мономеров, из которых получают акриловый полимер, определяет температуру стеклования полученного акрилового полимера. Температура стеклования (Tg) акрилового полимера может находиться между -50 и +100°C. Предпочтительно Tg акрилового полимера находится между 0 и 100°C, более предпочтительно между 20 и 80°C и наиболее предпочтительно между 30 и 70°C.

Предпочтительно состав для получения акрилового полимера содержит 20-80 мас.% полисилоксана и 80-20 мас.% акриловых мономеров, более предпочтительно 30-80 мас.% полисилоксана и 20-70 мас.% акриловых мономеров, еще более предпочтительно 40-70 мас.% полисилоксана и 30-60 мас.% акриловых мономеров, где мас.% вычисляется на основе общей массы состава, содержащего олефин-ненасыщенные мономеры и полисилоксан, перед началом реакции полимеризации акрилатных мономеров.

Предпочтительно состав для получения акрилового полимера содержит 1-60 мас.% метилметакрилата и 0-70 мас.% бутилакрилата, более предпочтительно 5-50 мас.% метилметакрилата и 0-60 мас.% бутилакрилата, еще более предпочтительно 5-40 мас.% метилметакрилата и 0-50 мас.% бутилакрилата, где мас.% вычисляют по отношению к общей массе состава, содержащего олефин-ненасыщенные мономеры и полисилоксан, перед началом реакции полимеризации акрилатных мономеров.

Как указано выше, предпочтение отдается способу получения акрилового полимера из этилен-ненасыщенных мономеров посредством аддитивной полимеризации, при этом в растворе, в реакционноспособном разбавителе. Полимеризация предпочтительно осуществляется в отсутствие, по существу, нефункционального летучего растворителя, то есть летучий растворитель не будет принимать участия в реакциях полимеризации этилен-ненасыщенных мономеров или взаимодействовать с инициатором полимеризации, и он также неспособен к дальнейшему взаимодействию с формированием полимерной сетки. Альтернативно может присутствовать небольшая доля, например до 10 или 20 мас.%, реакционной смеси полимеризации из нефункционального летучего растворителя, который является смешиваемым с реакционноспособным разбавителем. Некоторые или все мономеры могут предварительно растворяться в реакционноспособном разбавителе, но предпочтительно мономеры, вместе с используемым свободнорадикальным инициатором (инициаторами) и любым агентом для переноса цепи, постепенно добавляются к разбавителю. Например, реакционноспособный разбавитель может нагреваться до температуры в пределах от 50 до 200°C, и мономеры, инициатор и агент для переноса цепи добавляются в течение периода времени до 12 часов, предпочтительно меньшего чем 4 часа, в то время как температура раствора поддерживается в этих пределах в течение добавления и в течение дополнительного периода 0,5-4 часов после добавления. Дополнительная загрузка инициатора может добавляться в течение этого дополнительного периода времени для уменьшения уровня непрореагировавшего мономера. Однако является также возможным уменьшение этого уровня посредством отгонки непрореагировавшего мономера из реакционной смеси.

Свободнорадикальный инициатор может представлять собой, например, пероксид или сложный пероксиэфир, такой как бензоилпероксид, ди-трет-бутилпероксид, трет-бутилперокси-3,5,5-триметилгексаноат, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, или третичный бутилпероктоат, или азосоединение, такое как азобисизобутиронитрил или азобис(2-метилбутиронитрил).

Во время полимеризации может присутствовать агент для переноса цепи, например додекантиол, бутантиол, пентаэритритолтетра(меркаптопропионат), меркаптопропилтриметоксисилан или дибутилфосфит. Уровень инициатора и агента для переноса цепи, если он присутствует, предпочтительно контролируется таким образом, что среднечисленная молекулярная масса (Mn) получаемого полимера не превышает 10000, а предпочтительно находится в пределах от 600 до 5000, наиболее предпочтительно от 1000 до 3000, для поддержания технологически допустимой вязкости. Например, количество используемого свободнорадикального инициатора (по массе, по отношению к мономерам), как правило, составляет, по меньшей мере, 1%, предпочтительно от 2 до 10%, когда агент для переноса цепи не используется, или же уровень от 1 до 5% инициатора может использоваться в сочетании с 1-10% агента для переноса цепи.

Композиция для покрытия в соответствии с настоящим изобретением также содержит катализатор. Катализатор, присутствующий в отверждаемой композиции полимера, как правило, может представлять собой любой катализатор, активный при поперечной сшивке функциональных групп, присутствующих в полисилоксане, при предполагаемых условиях отверждения. Катализатор может представлять собой, например, органическую или неорганическую кислоту или основание Льюиса, предпочтительно основание Льюиса.

Необязательно катализатор представляет собой соединение алкоксититана, например хелатное соединение титана, такое как титанбис(ацетилацетонат)диалкоксид, например титанбис(ацетилацетонат)диизопропоксид или алканоламинтитанат, например титанбис(триэтаноламин)диизопропоксид, или соединение алкоксититана, которое не является хелатом, такое как тетра(изопропил)титанат или тетрабутилтитанат. Такие соединения титана, содержащие алкоксигруппы, связанные с титаном, могут не действовать в качестве катализаторов сами по себе, поскольку титаналкоксидная группа является гидролизуемой и катализатор может связываться с отвержденным силаном или силоксаном с помощью связей Si-O-Ti. Присутствие таких титановых остатков в отвержденном продукте может быть преимущественным для придания еще более высокой термостойкости. Соединение титана может использоваться, например, при 0,1-5 мас.% от связующего. Соответствующие алкоксидные соединения циркония или алюминия также являются пригодными для использования в качестве катализаторов.

Альтернативный катализатор представляет собой нитрат многовалентного иона металла, такой как нитрат кальция, нитрат магния, нитрат алюминия, нитрат цинка или нитрат стронция. Нитрат кальция предлагается в качестве катализатора аминового отверждения эпоксидных смол, но он никогда не предлагался для отверждения силановых или силоксановых материалов. Неожиданно авторы обнаружили, что нитрат кальция является эффективным катализатором для отверждения Si-O-Si конденсации силана или силоксана, содержащих, по меньшей мере, две алкоксигруппы, связанные с кремнием посредством связи Si-O-C, когда композиция также содержит органический амин. Нитрат кальция предпочтительно используется в его тетрагидратной форме, но могут использоваться и другие гидратированные формы. Требуемый уровень катализатора на основе нитрата кальция, как правило, составляет не более чем 3 мас.% от связующего, например от 0,05 до 3 мас.%. Покрытия, отвержденные с использованием катализатора на основе нитрата кальция, являются особенно стойкими к пожелтению при экспонировании для солнечного света.

Другой пример пригодного для использования катализатора представляет собой органическое соединение олова, например дикарбоксилат диалкилолова, такой как дилаурат диалкилолова или диацетат диалкилолова. Такой катализатор на основе органического соединения олова может использоваться, например, при 0,05-3 мас.% от связующего композиции для покрытия.

Другие соединения, эффективные в качестве катализаторов в композициях покрытий по настоящему изобретению, представляют собой органические соли, такие как карбоксилаты, висмута, например висмут трис(неодеканоат). Органические соли и/или хелаты других металлов, таких как цинк, алюминий, цирконий, олово, кальций, кобальт или стронций, например циркония ацетилацетонат, цинка ацетат, цинка ацетилацетонат, цинка октоат, октоат олова(II), оксалат олова(II), кальция ацетилацетонат, кальция ацетат, кальция 2-этилгексаноат, кобальта нафтенат, кальция додецилбензолсульфонат или алюминия ацетат, также могут быть эффективными в качестве катализаторов.

Предпочтительно катализатор представляется собой амин, выбранный из общих классов алифатических аминов, продуктов добавления алифатических аминов, полиамидоаминов, циклоалифатических аминов и продуктов добавления циклоалифатических аминов, ароматических аминов, оснований Манниха и кетиминов, которые, каждый, могут быть замещенными, полностью или частично, аминосиланом.

Аминосилан содержит, по меньшей мере, две, предпочтительно три, алкоксигруппы, связанные с кремнием посредством связи Si-O-C, а также содержат, по меньшей мере, одну группу первичного или вторичного амина.

Предпочтительно аминосилан имеет общую формулу Y-Si-(O-X)3, где Y представляет собой H(HNR)a и a представляет собой целое число от одного до шести, каждый из R представляет собой дифункциональный органический радикал, независимо выбранный из группы, состоящей из арильного, алкильного, диалкиларильного, алкоксиалкильного и циклоалкильного радикалов, и R может меняться в каждой молекуле Y. Каждый из X может быть одинаковым или различным и ограничивается алкильной, гидроксиалкильной, алкоксиалкильной и гидроксиалкоксиалкильной группами, содержащими менее примерно чем шесть атомов углерода.

Предпочтительные аминосиланы представляют собой, например, аминоэтилтриэтоксисилан, 3-аминопропилтриэтоксисилан, н-фениламинопропилтриметоксисилан, триметоксисилилпропилдиэтилентриамин, 3-(3-аминофенокси)пропилтриметоксисилан, аминоэтиламинометилфенилтриметоксисилан, 2-аминоэтил 3-аминопропил-трис-2-этилгексоксисилан и н-аминогексиламинопропилтриметоксисилан или их смеси.

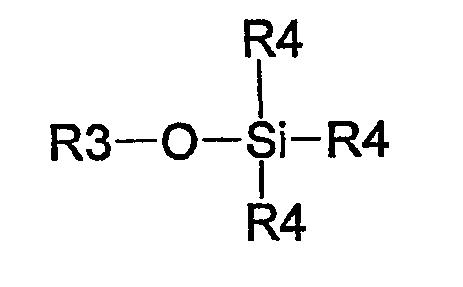

Необязательно композиция для покрытия в соответствии с настоящим изобретением содержит низкомолекулярный алкоксисилан, имеющий общую формулу

где R3 выбирается из группы, состоящей из алкильной и циклоалкильной групп, содержащих до шести атомов углерода, и арильной группы, содержащей до десяти атомов углерода. R4 независимо выбирается из группы, состоящей из алкильной, алкокси, гидроксиалкильной, алкоксиалкильной и гидроксиалкоксиалкильной групп, содержащих до шести атомов углерода. Пример низкомолекулярного алкоксисилана в соответствии с приведенной выше формулой, который может использоваться в композиции для покрытия, представляет собой диметоксидифенилсилан.

Количество такого низкомолекулярного алкоксисилана в композиции для покрытия предпочтительно находится в пределах между 5 и 20 мас.%, более предпочтительно, равно примерно 10 мас.%, по отношению к композиции для покрытия в целом.

Необязательно композиция для покрытия содержит акриловый полимер, имеющий функциональные группы, которые могут взаимодействовать с полисилоксаном или с катализатором в композиции для покрытия. Пример такого акрилового полимера представляет собой алкоксисилил-функциональный акриловый полимер, который, например, описывается в WO 01/98419. Другой пример представляет собой эпокси-функциональный акриловый полимер, такой как глицидил-функциональный акриловый полимер, который, например, описывается в WO 01/51575. Такие акриловые полимеры могут быть получены посредством реакции полимеризации в реакционноспособном разбавителе. Предпочтительно этот реакционноспособный разбавитель представляет собой полисилоксан, и этот полисилоксан является таким же, как и полисилоксан, который присутствует в композиции для покрытия в соответствии с настоящим изобретением. Такой акриловый полимер, имеющий функциональные группы, которые могут взаимодействовать с полисилоксаном или с катализатором в композиции для покрытия, предпочтительно приготавливается отдельно от акрилового полимера, который по существу не содержит функциональных групп, которые могут взаимодействовать с полисилоксаном или с катализатором в композиции для покрытия. Целью этого является завершение процесса с получением композиции, содержащей только силоксановые сополимеры, имеющие функциональные группы, которые могут взаимодействовать с полисилоксаном или с катализатором.

Композиции для покрытия по настоящему изобретению могут содержать один или несколько дополнительных ингредиентов. Так, они могут содержать один или несколько пигментов, например диоксид титана (белый пигмент), цветные пигменты, такие как желтую или красную окись железа, или фталоцианиновый пигмент, и/или один или несколько упрочняющих пигментов, таких как железная слюдка или кристаллическая окись кремния, и/или один или несколько противокоррозионных пигментов, таких как металлический цинк, фосфат цинка, волластонит или хромат, молибдат или фосфонат, и/или наполнительный пигмент, такой как бариты, тальк или карбонат кальция. Композиция может содержать загущающий агент, такой как мелкодисперсная окись кремния, бентонитовая глина, гидрированное касторовое масло или полиамидный воск. Композиция может также содержать пластификатор, дисперсант для пигмента, стабилизатор, добавку для увеличения текучести или разжижающий растворитель.

Композиции для покрытий по настоящему изобретению, как правило, отверждаются при комнатной температуре, например при температурах в пределах от 5 до 30°C, и таким образом, являются пригодными для нанесения на большие структуры, где термическое отверждение является непрактичным. Композиции покрытий по настоящему изобретению альтернативно могут отверждаться при повышенных температурах, например при температурах в пределах от 30 до 50°C и до 100 или 130°C, для ускорения отверждения. Гидролиз связанных с кремнием алкоксигрупп зависит от присутствия влажности; атмосферная влажность является достаточной почти при любом климате, но может потребоваться добавление контролируемого количества влажности к покрытию, когда оно отверждается при повышенной температуре или же когда она отверждается в местах с очень низкой влажностью (в пустынях). Предпочтительно вода упаковывается отдельно от любого соединения или полимера, содержащего алкоксигруппы, связанные с кремнием.

Композиции покрытий по настоящему изобретению, как правило, могут использоваться в качестве отделочных покрытий и/или грунтовочных покрытий. Композиции покрытий, содержащие относительно высокую долю полисилоксана, имеют высокий блеск, который замечательно сохраняется при экспонировании для погодных условий и УФ. Они являются особенно пригодными для покрытия подложек, которые экспонируются для погодных условий, например для солнечного света, в течение долгих периодов времени до обновления для покрытия. Наиболее высокие уровни блеска могут быть достигнуты, если композиция для покрытия содержит органический растворитель (разжижитель), такой как ксилол, хотя использование растворителя, как правило, не является необходимым в композициях покрытий по настоящему изобретению, которые могут представлять собой покрытия, не содержащие растворителей, имеющие очень низкое измеренное содержание летучих органических веществ. Композиция для покрытия может содержать спирт, например этанол или бутанол, для увеличения времени использования в готовом состоянии и контроля начальной скорости отверждения.

Отделочное покрытие в соответствии с настоящим изобретением может наноситься поверх различных грунтовочных покрытий, например грунтовок на основе неорганического силиката цинка или органического силиката с высоким содержанием цинка и органических грунтовок, например, на основе эпоксидной смолы, грунтовок, содержащих металлический цинк, ингибирующих коррозию грунтовок, пигментов на основе металлических пластинок или изолирующих пигментов. Композиция для покрытия по настоящему изобретению имеет особенно хорошую адгезию на покрытиях на основе неорганического силиката цинка без необходимости в промежуточном связующем слое покрытия или выявительного покрытия. Композиция отделочного покрытия по настоящему изобретению может также наноситься непосредственно поверх алюминиевых или цинковых покрытий с "напылением металла" или поверхности из стали, полученной электроосаждением, нержавеющей стали, алюминия или пластика, такого как полиэстер, армированный стекловолокном, или гелевое полиэстровое покрытие. Композиция для покрытия может использоваться, например, в качестве отделочного покрытия на зданиях, стальных конструкциях, автомобилях, самолетах и других средствах передвижения, и на промышленном оборудовании и оснастке. Отделочное покрытие может быть пигментированным или оно может представлять собой прозрачное (непигментированное) покрытие, в частности, на автомобилях или яхтах. Композиция для покрытия может наноситься непосредственно на подготовленную углеродистую сталь в качестве грунтовки/отделки.

Альтернативно композиция для покрытия по настоящему изобретению может использоваться в качестве защитного грунтовочного покрытия, в частности, на стальных поверхностях, например мостах, трубопроводах, промышленных установках или зданиях, нефтяных или газовых установках или судах. Для этого применения оно, как правило, пигментируется с помощью антикоррозионных пигментов. Они могут, например, пигментироваться цинковым порошком; покрытия в соответствии с настоящим изобретением имеют антикоррозионные характеристики, подобные известным покрытиям на основе силиката цинка, но являются менее склонными к растрескиванию под дождем, и поверх них легко могут наноситься другие покрытия, например полисилоксановое отделочное покрытие, например отделочное покрытие в соответствии с настоящим изобретением. Композиции грунтовочных покрытий в соответствии с настоящим изобретением могут использоваться в качестве поддерживающих и восстанавливающих покрытий на несовершенных поверхностях, таких как состаренная сталь после пескоструйной обработки или "имбирь" (сталь, которая подвергалась пескоструйной обработки и начала ржаветь мелкими пятнами), сталь, вручную очищенная от ржавчины после экспонирования для погодных условий, и состаренные покрытия.

Предпочтительно компоненты композиции для покрытия в соответствии с настоящим изобретением упаковываются вместе, в виде так называемой композиции в одном пакете. Предусматривается, что в этой композиции будет присутствовать только малое количество влаги.

Настоящее изобретение будет описываться со ссылками на следующие далее примеры. Они предназначаются для иллюстрации настоящего изобретения, но не должны рассматриваться как ограничивающие его рамки каким-либо образом. В примерах pbw имеет значение частей массовых.

Примеры

Пример 1 (получение акрилового полимера)

Акриловые полимеры получают в смеси полисилоксановых растворителей. Используемый полисилоксан, DC 3074 от Dow Corning (метокси-функциональный полисилоксан с разветвленной цепью, где R2 - метил, R1 выбран из фенильной, метильной, метоксильной и OSi(OR3)3 групп, при этом хотя бы одна из R3 групп является фенильной группой), является по существу нереакционноспособным по отношению к олефин-ненасыщенным исходным мономерам для акриловых полимеров.

Алкоксисилил-функциональная силиконовая смола DC 3074 и

растворитель триметилбензол (ТМВ) загружаются в реакционную колбу, которая соединена с мешалкой, конденсатором, устройством для продувки газообразного азота, термопарой и узлом ввода. Температуру повышают до 140°С в атмосфере азота.

Мономеры метилметакрилата (ММА) и бутилакрилата (ВА), и инициатор - третичный бутилпероксид (ТВРО) - загружают в течение двух часов, в то время как температура реакции постоянно поддерживается при 140°С. По завершении ввода реакционную смесь выдерживают при 140°С в течение одного часа, после чего осуществляют дополнительное добавление инициатора (˜10% от начальной загрузки ТВРО). Температуру поддерживают при 140°С в течение дополнительных двух часов. Затем реакционную смесь охлаждают до комнатной температуры и выгружают.

Таким образом получают пять акриловых полимеров. При получении трех из этих полимеров к реакционной смеси добавляют агент для переноса цепи - третичный додекантиол (TDT) (см. таблицу 1).

Пример 2 (получение композиции для покрытия)

Композиции покрытий приготавливают с использованием смесей акрилового полимера и полисилоксана, полученных в примере 1. Композиции покрытий приготавливают с помощью различных количеств аминопропилтриэтоксисилана (APTES), триметилбензола (TMB) и тетраэтилортосиликата (TEOS). Состав композиций для покрытий представлен в таблице 2.

Композиции покрытий, которые приготавливают в соответствии с составом, представленным в таблице 2, показаны в таблице 3.

Пример 3 (испытание композиции для покрытия)

Измеряют вязкость неотвержденных композиций покрытий примера 2. Затем композиции покрытий наносятся и отверждаются. Продолжительность времени, необходимого для покрытий, чтобы они стали сухими на ощупь, и продолжительность времени, которое проходит до того, как для покрытия высохнут и затвердеют, определяется в окружающих средах с различной температурой и влажностью. После отверждения измеряют твердость и блеск полученных покрытий.

Результаты всех исследований представлены в таблицах 4a и 4b.

Пример 4 (получение акрилового полимера)

Акриловые полимеры приготавливают в смеси полисилоксановых растворителей. Используемый полисилоксан, DC 3074 от Dow Corning, является по существу нереакционноспособным по отношению к олефин-ненасыщенным исходным мономерам для акриловых полимеров.

Алкоксисилил-функциональную силиконовую смолу DC 3074 и растворитель триметилбензол (TMB) загружают в реакционную колбу, которая соединена с мешалкой, конденсатором, устройством для продувки газообразного азота, термопарой и узлом ввода. Температуру повышают до 140°C в атмосфере азота.

Мономеры метилметакрилата (MMA), бутилакрилата (BA) и (необязательно) триметоксисилилпропилметакрилата (TMSPMA) и инициатора третичного бутилпероксида (TBPO) загружают в течение двух часов, при этом температуру реакции поддерживают постоянной, при 140°C. По завершении ввода реакционную смесь выдерживают при 140°C в течение одного часа, после чего осуществляют дополнительно добавление инициатора (˜10% от начальной загрузки TBPO). Температуру поддерживают при 140°C в течение дополнительных двух часов. Затем реакционную смесь охлаждают до комнатной температуры и выпускают.

Таким образом приготавливают два полимера. При приготовлении акрилатного полимера № 7 к реакционной смеси добавляют триметоксисилилпропилметакрилат (TMSPMA), что приводит к получению алкоксисилил-функционального акрилового полимера.

Пример 5 (получение композиции для покрытия)

Композиции для покрытий приготавливают с использованием смесей акрилового полимера и полисилоксана, приготовленных в примере 4. Состав композиций покрытий представлен в таблице 6.

Композицию для покрытия 4A (содержащая полимер № 6) и композицию для покрытия 4B (содержащая полимер № 7) приготавливают в соответствии с составом, представленным в таблице 6, и хранят при 40°C.

Пример 6 (испытание композиции для покрытия)

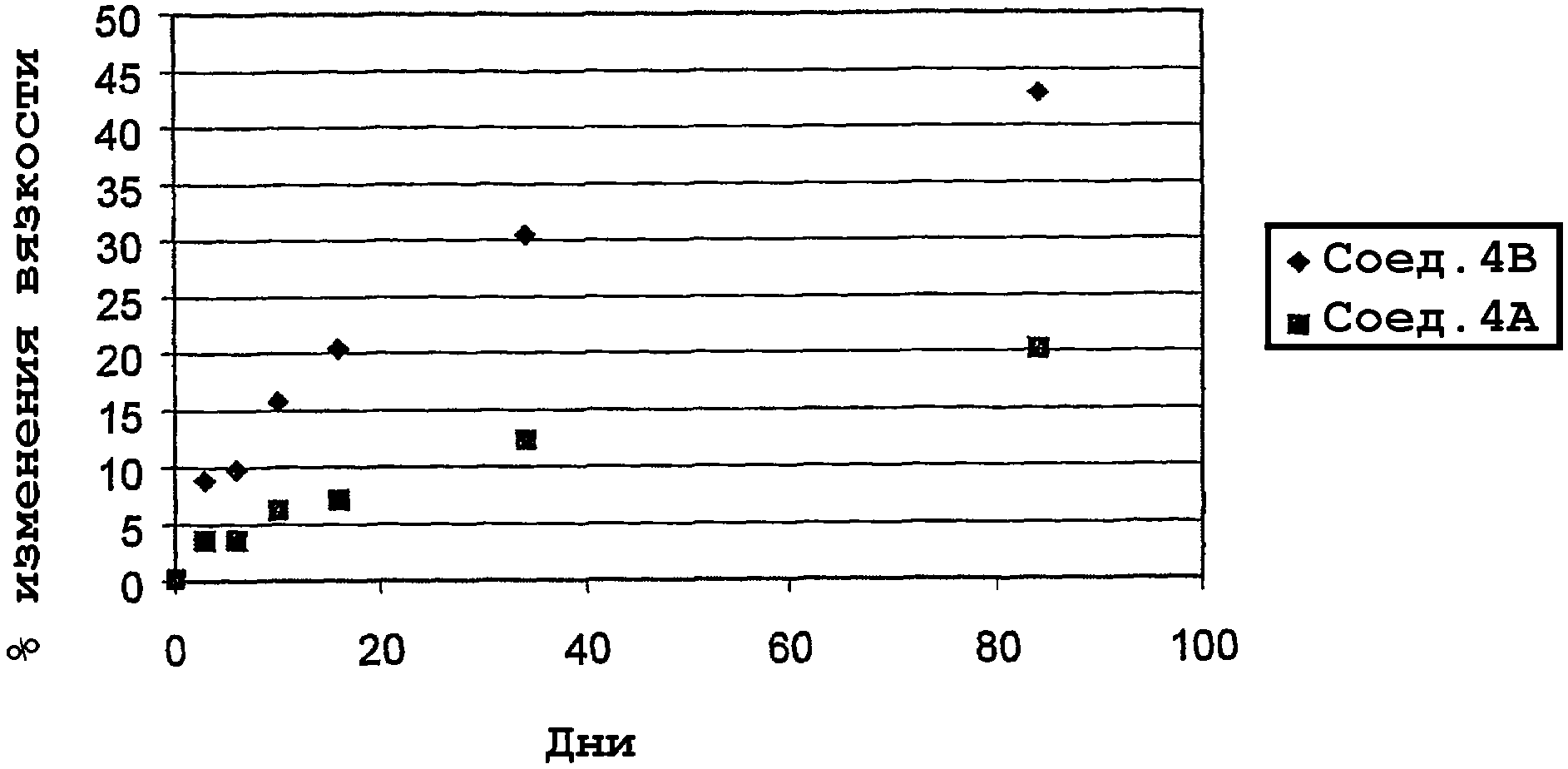

Увеличение вязкости как функцию времени измеряют для композиции для покрытия по настоящему изобретению, то есть для композиции для покрытия 4A, которая содержит полисилоксан, катализатор и акриловый полимер, по существу не содержащий функциональных групп, которые могут взаимодействовать с полисилоксаном или с катализатором в композиции для покрытия. Эти данные сравниваются с ростом вязкости как функции времени хранения для композиции для покрытия 4B, которая содержит полисилоксан, катализатор, алкоксисилил-функциональный акриловый полимер и не содержит акрилового полимера, по существу не содержащего функциональных групп, которые могут взаимодействовать с полисилоксаном или с катализатором в композиции для покрытия.

Рост вязкости как функция времени приводится в таблице 7.

Композиция для покрытия 4A демонстрирует более медленный рост вязкости, чем исходная композиция 4B. Это представлено графически на чертеже.

Реферат

Изобретение относится к отверждаемым при комнатной температуре композициям для покрытия, содержащим полисилоксан и акриловый полимер. Техническая задача - создание композиции для покрытия, позволяющей получить отвержденные покрытия, имеющие хорошие объемные свойства. Предложена отверждаемая при комнатной температуре композиция для покрытия, содержащая алкокси-функциональный полисилоксан с разветвленной цепью, имеющий формулу R2-O-[Si(R1)2-O]n-R2, где каждый из R1 независимо выбран из группы, состоящей из алкильной, арильной и алкоксигрупп, имеющих до шести атомов углерода, и OSi(OR3)3 групп, где каждый из R3 независимо имеет такое же значение как R1, каждый R2 независимо выбирается из группы, состоящей из водорода и алкильных и арильных групп, имеющих до шести атомов углерода, и где n выбирается таким образом, что молекулярная масса полисилоксанов находится в пределах от 500 до примерно 2000; амино-функциональный катализатор и акриловый полимер. Акриловый полимер по существу свободен от функциональных групп, которые могут взаимодействовать с полисилоксаном или с катализатором в композиции для покрытия. Предложенная композиция может применяться для получения защитного покрытия. 2 н. и 7 з.п. ф-лы, 1 ил., 8 табл.

Формула

Комментарии