Устройство для механизированной замены режущих и запаивающих модулей в машинах для запайки продуктов на лотках - RU2658987C2

Код документа: RU2658987C2

Чертежи

Описание

Изобретение относится к так называемым запайщикам лотков, а именно к машинам, которые запаивают защитной пленкой поддоны или лотки, заполненные продукцией, подлежащей упаковке, к примеру, продукты питания. В частности, данное изобретение применяется на станции запайки этих машин, обычно оснащенной нижней горизонтальной формой с отсеками, открытыми вверх, в которые щипцы вставляют и размещают с поддержкой наружного края лотки, заполненные продукцией, и оборудованная верхней и противолежащей к предыдущей формой, под которой проходит пленка из термопластического материала, поступающая из подающей катушки, расположенной выше, и находящейся рядом с одним концом указанной верхней формы, и соединенной с собирающей принимающей катушкой, также расположенной выше, и находящейся рядом с другим концом той же верхней формы, внутри которой расположены термозапаивающие и режущие механизмы, которые после подъема нижней формы соответственным образом закрывают каждый лоток путем термозапайки по его наружному краю частью вставленной пленки и затем обрезают по периметру и снаружи запайки указанную часть закрывающей пленки для отделения ее от непрерывной пленки, так что при опускании нижней формы лотки закрываются остающейся термозапаивающей пленкой, которые с помощью извлекающего устройства расположены в поднятом положении для захвата с помощью части указанных щипцов, которые, при выполнении указанного этапа подачи новых лотков, подлежащих закрытию, передают запаянные лотки со станции запайки на последующую станцию разгрузки. Отходы части пленки, расположенные под верхней формой, циклично двигаются так, чтобы удаляться вниз по потоку по направлению к механизмам сбора и заменяться новой частью целой пленки, поступающей из механизмов подачи выше по потоку.

Запайщики лотков, как правило, предназначены для цикличной работы с группой лотков, образованных множеством лотков, расположенных в ряд или в два и более параллельных ряда. Технические проблемы, чаще всего возникающие в этих машинах, связаны с необходимостью замены режущих механизмов или электронагревателей верхних режущих и запаивающих механизмов. Для упрощения решения этих проблем была разработана идея расположить режущие и запаивающие механизмы в виде модулей, чтобы их можно было устанавливать с возможностью съема на единой подвешенной плите, связанной с верхней формой и несущей электрические системы, так что в случае неисправности модуля можно было оперативно произвести его замену без снятия других режущих и запаивающих модулей. Эта же идея также облегчает так называемые операции смены формата запайщиков лотков, включая замену режущих и запаивающих модулей для изменения размера запаиваемых лотков.

В качестве аналога мы указываем японский патент JP 3743880 B2 с датой приоритета 10 июля 2000 г. и публикацию патентной заявки США 2011/0072764 A1, произведенную 28 сентября 2010 г. В указанном последнем аналоге описано что режущие и запаивающие модули оснащены рукоятками для простоты сборки и разборки, и их кабели электроснабжения и управления соединены с выходным отверстием, расположенным сбоку от верхней подвешенной конструкции модулей для облегчения технического обслуживания. В данном документе не описано как модули крепятся к указанной верхней опорной конструкции. По результатам исследований рекламного каталога, взятого в Интернете, машина IN50 американской компании ROSS, владельца патентной заявки США 2011/0072764 A1, предполагается, что режущие и запаивающие модули установлены на опорной конструкции с решением по принципу выдвижных ящиков, с возможностью скольжения на горизонтальных направляющих и перпендикулярно направлению перемещения лотков, а также с возможностью ввода и извлечения с одной или обеих сторон машины. В данном решении аналога замена режущих и запаивающих модулей должна проводиться вручную со значительной потерей времени на извлечение и механическое повторное закрепление модулей для размыкания и замыкания электрических соединений и допуская в первую очередь достаточное охлаждение модуля, подлежащего замене, во избежание опасных ожогов технического персонала. Это же решение нельзя применить к режущим и запаивающим модулям в сборе, которые работают на более чем двух рядах лотков, так как для доступа к модулям внутренних рядов следует снять модули внешних рядов. Очевидно, что для этого решения требуется большое свободное пространство по бокам машины для выполнения указанных действий извлечения и установки по принципу выдвижных ящиков режущих и запаивающих модулей.

Изобретение обеспечивает устранение ограничений и препятствий известного уровня техники решением, описанным в пункте 1 прилагаемой формулы изобретения и в последующих зависимых пунктах формулы изобретения, в которых применяются следующие идеи решения. Режущие и запаивающие модули оснащены механическими средствами вхождения, которые допускают вертикальное движение самих модулей, и каждый модуль оснащен вертикальной электровилкой, которая входит в соответствующий вертикальный электрический разъем, расположенный на модулях верхней подвешенной плиты, для достижения необходимого электрического подключения съемных систем электропитания и сигнальных систем. Для разборки режущего и запаивающего модуля имеется принудительное ориентирование в гнезде нижней формы, которая получает лоток и вертикально выровнена с модулем, подлежащим замене, шаблон, полностью или частично выполненный из изоляционного пластикового материала, оснащен удобными боковыми рукоятками и имеет форму, дополняющую нижнюю форму режущего и запаивающего модуля, подлежащего замене, и когда указанный шаблон поднимается с подъемом нижней формы, этот же шаблон доступен под модулем, подлежащим замене, и с помощью механизмов, присоединенных к нему, освобождает модуль из верхней опорной плиты, так что модуль располагается в отцентрованной опоре на шаблоне, который после этого направляется вниз и снимается с модулем, подлежащим замене, при этом он также может быть горячим, так как шаблон находится в теплоизоляционном материале и его можно безопасно взять даже голыми руками за его боковые рукоятки. Во время снятия механических средств модуля зацепленных к верхней опорной плите и во время последующего движения вниз нижней формы электровилка модуля автоматически соскакивает с верхнего разъема, следовательно, вся операция по извлечению модуля может быть механизирована и может выполняться быстро и безопасно. Чтобы подвесить новый режущий и запаивающий модуль, он располагается с принудительным ориентированием на опорном шаблоне, устанавливаемым тоже с принудительным направлением в пустом гнезде нижней формы, которая после этого поднимается для зацепления модуля к верхней плите зацепа и включения его соответствующей вилки в электроразъем этой же верхней плиты зацепа.

Дополнительные характеристики изобретения и получаемые преимущества будут более наглядными в следующем описании предпочтительного варианта выполнения изобретения, подробно проиллюстрированного неограниченными примерами на фигурах, на которых:

- на Фиг. 1 показан вид в перспективе сверху режущего и запаивающего модуля в соответствии с данным изобретением;

- на Фиг. 2 показан вид в перспективе сверху части опоры модуля и плиты зацепа Фигуры 1 с установленным одним из указанных модулей;

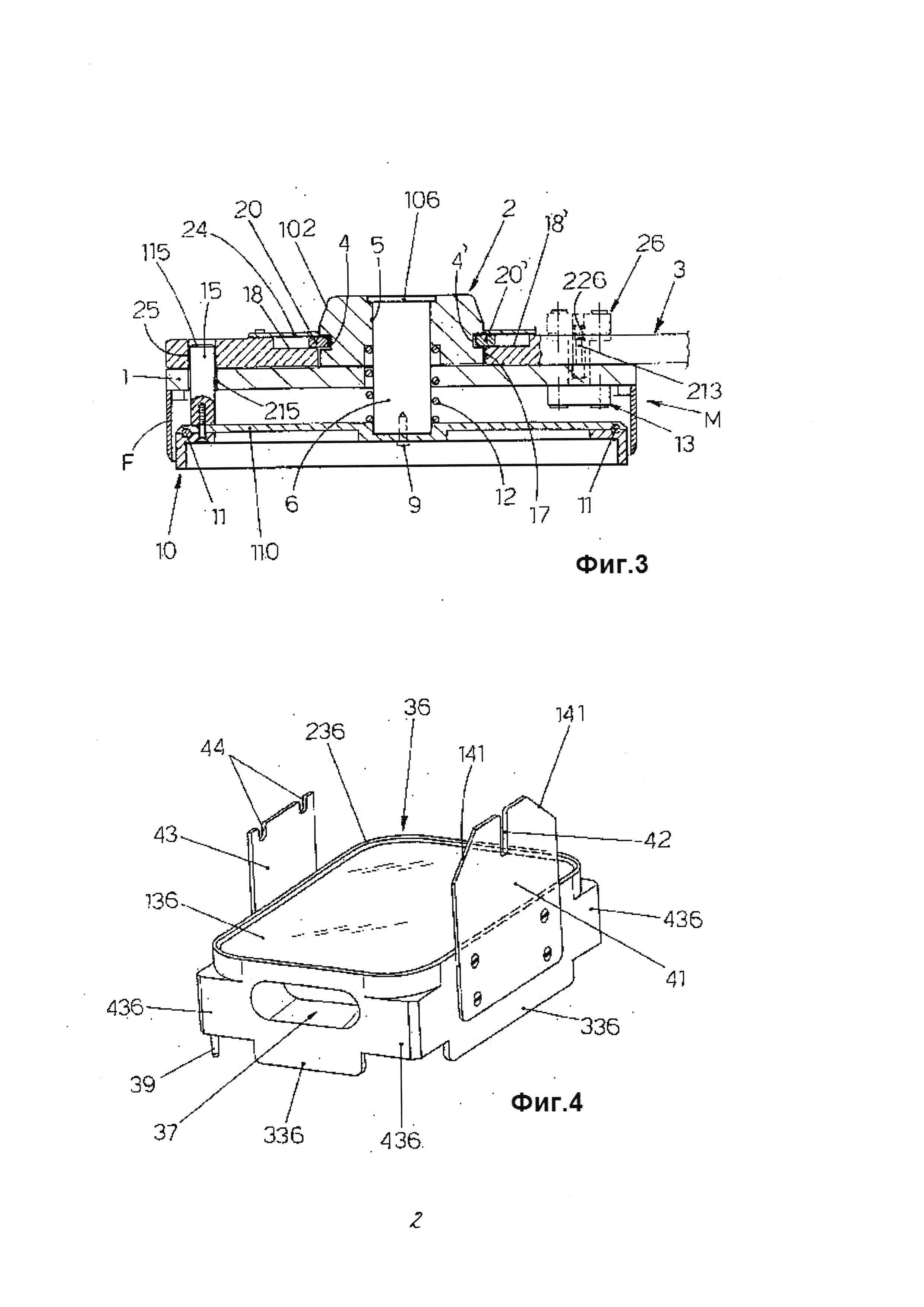

- на Фиг. 3 показаны прочие детали сборки Фигуры 2 с сечением по линии III-III;

- на Фиг. 4 показан вид в перспективе сверху и сбоку, шаблона, используемого для высвобождения режущего и запаивающего модуля;

- на Фиг. 5 показаны две формы машины, приспособленные для работы на двух рядах лотков с сечением по линии V-V Фигуры 2, с шаблоном, расположенным в отсеке нижней формы, показанной в нижнем нерабочем положении;

- на Фиг. 6 показан вид в перспективе сверху тех же механизмов, что и на Фигуре 5, ограничительных по режущему и запаивающему модулю и в конце восходящего хода нижней формы;

- на Фиг. 7 показаны те же механизмы Фигуры 6 с сечением по линии VII-VII;

- на Фиг. 8 показаны те же механизмы Фигуры 7 на этапе опускания нижней формы с шаблоном и с режущим и запаивающим модулем, высвобожденным из плиты зацепа верхней формы;

- на Фиг. 9 показаны те же механизмы Фигуры 8 на следующем этапе подвешивания нового режущего и запаивающего модуля на плите зацепа верхней формы;

- на Фиг. 10 и 11 в увеличенном виде показаны детали системы подвешивания режущего и запаивающего модуля, показанные, соответственно, в состоянии включения, как показано пунктирными линиями на Фигуре 9, и после этапа включения, когда модуль поддерживается верхней плитой зацепа;

- на Фиг. 12 показана электрическая вилка каждого модуля в поперечном сечении, вставленная в соответствующую вилку плиты зацепа, когда указанная плита касается модуля, как в условиях на Фигуре 10.

На Фигурах 1-3 показано, что каждый запаивающий модуль М содержит верхнюю плиту 1 плоской формы, соответствующую форме штампа F для резки по периметру запаивающего покрытия лотков запаивающей машиной, который входит в указанный модуль М, и в центре плиты 1 находится цельный и выступающий перпендикулярно от нее хвостовик 2 цилиндрической формы, с круглым основанием, высотой, превышающей толщину плиты зацепа 3 модуля М (смотрите ниже), который в конце имеет форму головки усеченного конуса 102, с расширяющимися краями, и который по бокам оснащен в противоположных позициях и с параллельным ориентированием по двум сторонам модуля, например, более коротким сторонам, прямолинейными канавками 4, 4' одинакового размера и на равном расстоянии от расположенной ниже плиты 1. Видимые в поперечном направлении и в средней зоне канавки 4, 4' имеют U-образное сечение и их параллельные стороны перпендикулярны оси хвостовика 2. Свободные края канавок 4, 4' подходящим образом скошены. Как показано более подробно на Фигуре 3, хвостовик 2 оснащен по оси направляющим гнездом 5, в которое в осевом направлении входит стержень 6, имеющий опорную головку 106 на указанном хвостовике 2, который нижним концом крепится с возможностью съема подходящими средствами 9 к центральной части плиты 110, которая несет запаивающую раму 10, ориентированную вниз и нагреваемую с помощью электронагревателя 11. Противодействующая пружина 12 нажимает на стержень 6, действуя в верхней части на гнездо хвостовика 2 и нижней частью действует на плиту 110 для поддержания запаивающей рамы 10 в нижнем нерабочем положении. К запаивающей раме 10 обычно подсоединен по крайней мере один датчик контроля температуры, не показанный на фигурах, поэтому для разработки пилотного проекта электрического модуля М необходимо обеспечить в нем небольшую электрическую цепь, образованную пятью проводами: два провода питания для питания электронагревателя 11; два сигнальных провода, соединенных с указанным датчиком температуры, и один провод заземления. Эти пять проводов подключены на другом конце к пятиполярной вилке 13, которая собственным изоляционным корпусом 113 выступает частично из окна 14, полученного на плите 1 (Фиг. 1) и, которая несет свои собственные пять металлических контакта 213 выступающие из указанного изоляционного корпуса, ориентированные вверх и перпендикулярно к плите 1 (смотрите ниже).

На Фигуре 1 показано, что режущий и запаивающий модуль М имеет установленный перпендикулярно на опорной плите 110 запаивающей рамы 10 палец 15 с потайной головкой 115, который проходит через паз 215 плиты 1 и выступает из нее для использования в правом сегменте, чтобы избежать вращения запаивающего узла вокруг оси стержня 6, и для других целей, препятствующих вращению, указанных далее. На боковой поверхности плиты 1, например, на краях ее длинных сторон, установлены выступающие ориентиры, например, цилиндрические головки винтов, расположенные, например, один в середине одной стороны, как показано позицией 16, и два симметрично на противоположной стороне, как показано позициями 116 и 216. Очевидно, что эти ориентиры могут быть различным образом образованы составными частями плиты 1.

На Фигурах 2 и 3 показано, что плита 3, к нижней части которой подвешены модули М, для каждого модуля оборудована цилиндрическим отверстием круглого сечения 17 с диаметром, через который должен с высокой точностью проходить цилиндрический хвостовик 2 модуля М, а его края должны быть правильно закруглены. После того, как хвостовик 2 входит в отверстие 17, боковые канавки 4, 4' этого хвостовика выступают из верхней поверхности плиты 3, где предусмотрены средства захвата, которые легко входят в указанные канавки, чтобы сохранить модуль М подвешенным к этой плите 3. С этой целью, на верхней поверхности плиты 3, на одной стороне и на другой стороне отверстия 17 путем выборки материала образованы небольшие гнезда 18, 18' параллельные друг другу и канавкам 4, 4' хвостовика 2, которые заканчиваются выточкой 19 на одной стороне плиты 3; и указанные гнезда 18, 18' имеют глубину немного большую, чем толщина плоских рычагов 20, 20', установленных шарнирно одним из своих концов в позиции 21, 21' в этих гнездах 18, 18', и которые проходят, чтобы выступить другим концом из той же боковой выточки 19 плиты 3, где они представляют собой цельные нижние цилиндрические выступающие части 22, 22', и где указанные рычаги 20, 20' соединены между собой растягивающей пружиной с цилиндрической спиралью 23, которая обеспечивает контакт указанных рычагов 20, 20' с канавками 4, 4' хвостовика 2 и поддержку подвешенного к плите 3 модуля М. Пружина 23 размещена без воздействия на указанную выточку 19. В подвешенном положении модуля М, а также в положении покоя, когда хвостовик 2 не входит в контакт с отверстием 17, рычаги 20, 20' поддерживаются пружиной 23, прилегая к внутренней стороне их гнезд 18, 18', и часть их внутренних сторон выступает внутрь отверстия 17, так что, находясь в указанном отверстии, хвостовик 2 вступает в контакт и поднимается, головка усеченного конуса 102 указанного хвостовика может постепенно входить между указанными рычагами 20, 20' и расширять их, пока они не станут взаимодействовать с цилиндрической частью хвостовика 2, и когда его канавки 4, 4' достигнут высоты рычагов 20, 20', они попадают в эти канавки 4, 4' и надежно соединяют модуль М с опорной плитой 3 (смотрите ниже). Во избежание нежелательной нагрузки изгиба и изгиба-кручения на рычагах 20, 20', когда они взаимодействуют путем скольжения с хвостовиком 2, гнезда 18, 18' закрываются маленькой пластиной 24, закрепленной, например, с помощью винтов на верхней поверхности плиты 3, как показано сплошными линиями на Фигуре 3 и пунктирными линиями на Фигуре 2.

На Фигуре 2 показано, что плита зацепа 3 оснащена в заранее установленном положении отверстием 25 с расширяющимися краями, в котором находится выступающая часть указанного пальца 15 запаивающего модуля М, чтобы предотвратить вращение последнего на соединении, образованном хвостовиком 2 и отверстием 17, в котором он находится. Для взаимодействия этих деталей 15 и 25, модуль М принимает принудительное заданное положение на плите 3, удобное для правильного взаимодействия этого модуля М с гнездом, переносящим лоток в нижнюю форму запаивающей машины. Кроме того, для взаимодействия с указанными частями 15, 25, модуль М расположен своим собственным боковым ориентиром 16 (Фиг. 1) на одной оси с осью симметрии указанной выточки 19 плиты зацепа 3.

Плита зацепа 3 оборудована электрическим пятиполярным разъемом 26, изоляционный корпус 126 которого выступает вниз из окна 27 этой плиты 3, и оснащен контактными металлическими вводами 226, открытыми вниз и находящимися в вертикальном положении выравнивания, используемыми для соединения с контактами 213 электрической вилки 13 режущего и запаивающего модуля М, как показано на Фигуре 1. Позицией 28 обозначен пучок электрических проводов, соединенных с разъемом 26 и в контакте с электрическим пультом (не показан) для питания и управления запаивающим узлом 10 различных модулей М, подвешенных к плите 3.

На Фиг. 4 и 5 показаны используемое оборудование и соответствующий способ отсоединения от плиты зацепа 3 неисправного запаивающего модуля М. На Фигуре 5 позицией C1 отмечена нижняя форма с гнездами S, которые в работающей машине вмещают каждый лоток, подлежащий запайке. Форма C1 первоначально находится в нижнем нерабочем положении на таком расстоянии от вышележащей формы C2, чтобы на данной форме C1 можно было легко расположить оборудование, которое описано ниже согласно Фигуре 4. В верхней форме C2 плита 3 для подвешивания модулей М расположена в количестве одной для каждого указанного нижнего гнезда S, которые проиллюстрированы здесь в нерабочем положении, с запаивающей рамой 10, выступающей ниже режущего штампа F. На Фигуре 5 показано, исключительно в качестве примера, как плита зацепа 3 поддерживается центральными стержнями 29, скользящими в направляющих втулках 30, закрепленных на опорной конструкции 31, и от этих втулок указанные стержни 29 выступают вверх с участком, выталкиваемым вверх отжимающей пружиной 32. На этой же опорной конструкции 31 в положении, равноудаленном от втулок 30, расположены дополнительные втулки 33 для скольжения стержней 34, закрепленных на колпаковой конструкции 100 верхней формы C2 и проталкиваемых вниз противодействующими пружинами 35. В нерабочем положении плита зацепа 3 опирается на проставки 50, составляющие одно целое с колпаковой конструкцией 100 формы C2, и очевидно, что существует достаточный зазор между верхним концом хвостовиков 2 модулей М, и данной колпаковой конструкцией 100, чей нижний периметр с канальным профилем 100' расположен под режущими и запаивающими узлами 10 данных модулей М.

На Фигуре 5 не показаны средства, которые по команде проталкивают вниз плиту 3 с модулями М для выполнения этапа резки и запайки поверхностей лотков, так как это не требуется для понимания настоящего изобретения, которые будут работать на верхней колпаковой конструкции C2.

Оборудование, которое должно использоваться для заданных целей, показано на Фигуре 4 и состоит из шаблона 36, имеющего форму параллелепипедной перевернутой коробки, сделанной из любого термореактивного пластикового материала, имеющего плоскую верхнюю стенку 136, на которую должна опираться нижняя часть модуля М, по бокам окруженная дополнительной кромкой 236 для вмещения этого модуля М, оснащенный удобными рукоятками 37 на коротких сторонах, с направленными вниз выступающими частями 336 его боковых стенок, которыми он входит в контакт по периметру с гнездом S нижней формы C1 для правильной центровки в ней шаблона 36, который в угловых частях 436 опирается на верхнюю поверхность плиты 38 с гнездами S, что таким образом берет на себя функцию механической поддержки данного шаблона 36. В одной из указанных угловых частей 436 шаблона 36 предусмотрен выступающий вертикальный штифт 39, который должен входить в отверстие 40, имеющееся только на одной из частей, с помощью которого плита 38 поддерживает угловые зоны шаблона 36, так что последний в результате расположен на нижней форме C1 с принудительным ориентированием, и что пластина 41, которой сбоку оснащен шаблон 36 на половине одной из его длинных сторон, которая проходит над верхом 136, 236 шаблона, и которая содержит в верхней части скошенные стороны 141 и серединный паз 42, видна внизу и находится на вертикальной линии с выточкой 19 (Фиг. 2) плиты зацепа 3 и с боковым ориентиром 16 модуля М, расположенным в ней. На половине другой длинной стороны, напротив и параллельно пластине 41, шаблон 36 несет прямоугольную и выступающую пластину 43 высотой меньше, чем пластина 41, и имеющую наверху пару пазов 44, которые находятся на одной вертикальной линии с парой боковых ориентиров 116, 216, которыми оснащен модуль М (Фиг. 1).

После установки шаблона 36 в гнездо S нижней формы C1, как уже упоминалось ранее со ссылкой на Фигуру 5, подъем данной формы C1 контролируется заданным ходом в направлении к верхней форме C2, которая остается неподвижной, и конец этого хода подъема проиллюстрирован на Фигуре 6, где видно как боковые ориентиры 116, 216 модуля М входят в контакт с пазами 44 пластины 43, как боковой ориентир 16 данного модуля М входит в контакт с пазом 42 пластины 41 и, как, прежде чем данные ориентиры коснутся низа указанных пазов, и прежде чем запаивающий узел 10 коснется верха 136 шаблона 36, скошенные стороны 141 указанной пластины 41 взаимодействуют с нижними выступающими частями 22, 22' рычагов 20, 20', разводя указанные рычаги и извлекая их из боковых канавок 4, 4' хвостовика 2 модуля М, в результате чего указанный модуль под действием силы тяжести высвобождается из плиты зацепа 3 и направляемый боковыми пластинами 41, 43 падает на ближайшую верхнюю стенку 136, 236 шаблона 36, который принимает поддержку модуля, при этом канавки 4, 4' расположены ниже рычагов 20, 20', все еще находящихся в открытом положении, как показано на Фигуре 7. Когда нижняя форма C1 опускается, как показано на Фигуре 8, пока скошенные стороны 141 пластины 41 отходят от выступающих частей 22, 22' рычагов 20, 20' и рычаги опять закрываются, внутренние стороны указанных рычагов должны взаимодействовать с верхней цилиндрической частью, а затем с конической головкой 102 хвостовика 2, окончательно покидая модуль М, который спускается с нижней формой C1, опираясь в правильном центрирующем положении на шаблон 36. В то время как шаблон 36 опускается и удаляется от плиты зацепа 3, электрические контакты вилки 13 также отделяются от вводов разъема 26 этой же плиты 3 благодаря весу модуля М, который гораздо больше, чем сопротивление трения, с которым сталкивается вилка при отсоединении из указанного разъема. Когда форма C1 достигла конца хода опускания, оператор легко и безопасно понимает шаблон 36 за рукоятки 37 и извлекает этот компонент с модулем М из гнезда S для его высвобождения и подготовки следующего этапа монтажа нового режущего и запаивающего модуля М'. Даже если извлекаемый модуль М теплый, термоизоляционный характер шаблона 36 обеспечивает безопасность манипуляционных работ с комплектом.

Этап установки нового модуля М' на плите зацепа 3 - это операция, которая также проводится очень просто и быстро, для которой предполагается размещение нижнего шаблона 36' в пустом гнезде S нижней формы C1, как показано на Фигуре 9, который отличается от шаблона 36, используемого для высвобождения тем, что предыдущая пластина 41 (Фиг. 4) заменяется пластиной 41' имеющей меньшую высоту, лишенной верхних скошенных сторон, так как эта пластина 41' не должна взаимодействовать с выступающими частями 22, 22' рычагов зацепа 20, 20' и снабжена коротким центральным пазом 42' адаптированным для взаимодействия с боковым ориентиром 16 нового модуля М'. Пластина, противоположная 41', указанная на Фигуре 9 пунктирными линиями, абсолютно равна пластине 43 и снабжена двумя верхними пазами 44 для взаимодействия с боковыми ориентирами 116, 216 модуля М', которые для взаимодействия с этими пластинами правильно ориентированы по отношению к отверстиям 17, 25 и к электрическому разъему 26 плиты зацепа 3. Как только новый шаблон 36' с новым модулем М' правильно ориентирован, успешно установлен и ориентирован в гнезде S формы C1, подъем данной нижней формы C1 контролируется предварительно заданным ходом, который ведет к вхождению хвостовика 2 в отверстие 17 для разведения рычагов 20, 20', которые затем зацепляются в боковых канавках 4, 4' этого же хвостовика 2, в результате чего вилка 13 данного модуля М' входит в контакт с разъемом 26 плиты 3. Когда нижняя форма C1 отведена в нижнее положение, новый модуль М' остается подвешенным к плите 3 и после снятия шаблона 36' с гнезда S машина готова к возврату в рабочее состояние. Очевидно, что на описанных этапах высвобождения и подвешивания модулей М, М' из и на плиту 3, разъем 26 не находится под напряжением. Очевидно также, что описанные операции по ориентированию шаблона, ориентированию модуля относительно самого шаблона и открытию и закрытию рычагов 20, 20' на этапах высвобождения и подвешивания модулей М, М', при желании, могут легко управляться и контролироваться электрическими датчиками или электрическими микропереключателями, легко располагаемыми и подключаемыми экспертами в этой области, чтобы гарантировать, что в случае несоблюдения протокола ориентирования шаблона 36, 36' на нижней форме C1 и/или модуле М, М' на том же шаблоне, движение нижней формы автоматически останавливается, и активируются акустические и/или визуальные сигналы, для указания вида случившегося происшествия. Все это ведет к тому, что операция по замещению одной формы запайки и резки в запайщике лотка становится настолько простой, что может безопасно выполняться даже неквалифицированным персоналом с большой экономической выгодой в результате.

На Фигуре 10 увеличено показана сторона хвостовика 2 модуля М в конце восходящего хода для подвешивания плиты 3 к верхней форме C2. На этом этапе верхняя поверхность плиты 1 модуля М примыкает к нижней поверхности плиты 3, и канавки 4, 4' хвостовика 2 выровнены с рычагами 20, 20'; и так как высота каждой канавки 4, 4' немного больше толщины каждого указанного рычага, а также так как выше и нижеуказанных частей образованы небольшие зазоры G, G', рычаги 20, 20' без сопротивления, безопасно входят в канавки 4, 4', и когда нижняя форма опускается, модуль М перемещается в состояние, показанное на Фигуре 11, с верхней поверхностью канавок 4, 4' опирающейся на рычаги 20, 20', которые принимают поддержку хвостовика 2 и модуля М, верхняя плита 1 которого отходит с нижней поверхности опорной плиты 3 с зазором Gʺ малой величины, связанного с вышеуказанными зазорами G, G'. Отсюда следует, что когда режущий и запаивающий модуль работает посредством толчка на лоток для запайки на нем покрытия, плита 1 указанного модуля вступает в контакт с плитой 3, как уже упоминалось со ссылкой на Фигуру 10. Эти небольшие колебания модулей М относительно плиты зацепа 3 предполагают, что если вилка 13 и разъем 26 были установлены на соответствующих плитах 1 и 3, они будут циклично двигаться вперед и назад относительно друг друга с возможным износом электрических контактов и последующими опасностями. Цель изобретения - преодолеть этот недостаток, оставив небольшие зазоры, упомянутые ранее, которые упрощают операции подвешивания и высвобождения, и путем установки вилки и электрического разъема на соответствующих опорных плитах с подвижным исполнением, описываемым здесь со ссылкой на Фигуру 12. На указанной Фигуре показано, что вилка 13 и разъем 26 оборудованы соответствующими базовыми выпуклостями 113' и 126' их изолирующих корпусов, расположенных, соответственно, ниже плиты 1 и выше плиты 3, имеющих по сути прямоугольную форму в плане, оснащенную в угловых зонах отверстиями для прохода хвостовика, соответствующими винтами 45, 45', ввинченными в отверстия соответствующих плит 1 и 3 и имеющих длину большую, чем толщина указанных выпуклостей 113' и 126', чтобы выполнить достаточное встречное и промежуточное смещение относительно соответствующих плит 1, 3. Отверстия для прохода указанных винтов 45, 45' снабжены соответствующими расширениями, открытыми в сторону головки этих винтов, и в указанных расширениях расположены пружины 46, 46', которые толкают эти выпуклости 113' и 126' для ввода в контакт с плитами 1, 3, чтобы определить достаточный выступ из окон 14 и 27 изоляционного корпуса 113, 126 вилки 13 и разъема 126. Из вышесказанного следует, что когда плита 1 модуля поднимается для вхождения в контакт с плитой зацепа 3, как показано на Фигуре 12, так как усилие толчка пружин 46, 46' выше, чем трение контактов 213 на вводах 226, эти компоненты сразу же соединяются друг с другом, и в конце хода соединения выступающие части изоляционных корпусов 113, 126 соприкасаются друг с другом и отводят свои выпуклости 113' и 126' из соответствующих плит 1, 3, образуя зазор Gʺ', который имеет, например, примерную величину зазора Gʺ, показанную на Фигуре 11, так что когда указанный зазор образован между плитами 1 и 3 в циклах эксплуатации режущих и запаивающих модулей М, изоляционные детали 113, 126 корпуса узла разъема и вилки 13, 26 проходят через соответствующие отверстия 14, 27, но всегда остаются в контакте друг с другом, и контакты 213 всегда устанавливаются и по оси блокируются во вводах вилок 226, избегая относительного скольжения и ранее указанных недостатков. Очевидно, что контекст настоящего изобретения также включает различные варианты выполнения изобретения, которые предусматривают подпружиненность только одного из изоляционных корпусов разъема или вилки, даже если показанное решение следует считать предпочтительным в том, что движения и напряжения распределены на два блока, обеспечивая уменьшенную нагрузку и более длительный срок службы системы. Еще один вариант может относиться к обратному порядку размещения вилки 13 и разъема 26 и/или различного ориентирования этих компонентов по отношению к показанному на фигурах. Очевидно, что описание относится к простому, надежному и предпочтительному варианту выполнения изобретения, в котором могут быть выполнены многочисленные варианты и конструктивные изменения, все из которых даны без отступления от основополагающих принципов изобретения, как описано, проиллюстрировано и заявлено в формуле ниже. В формуле изобретения ссылки в скобках имеют исключительно указательный характер и не ограничивают объем правовой охраны формулы изобретения.

Реферат

Устройство используют в станции запайки машин для упаковки продуктов в лотках, которая содержит нижнюю форму (С1) с гнездами (S) для поддержки краев лотков с продуктом и которая с помощью механизмов перемещения циклически поднимается и вертикально опускается относительно верхней формы (С2), поддерживающая в нижней части модули (М) путем подвешивания и высвобождения механизмов, так что модули могут быть выборочно сняты и заменены. Механизмы подвешивания и высвобождения модулей (М) оснащены между верхней плитой каждого модуля (М) и соответствующей плитой зацепа (3) верхней формы (С2) дополнительными механическими средствами соединения (2, 17) такого типа и ориентированными таким образом, чтобы быть соединенными и разъединенными по отдельности и/или одновременно, передавая каждому из модулей (М) вертикальное движение приближения и отдаления относительно плиты зацепа (3) верхней формы (С2). При этом каждый модуль (М) оснащен сверху и перпендикулярно верхней плите (1) компонентом, таким как элемент входа (2), по крайней мере одного механического вхождения, компонент которого (17) дополнительный и, например, охватывающий, расположен на плите зацепа (3) верхней формы (С2), которая несет подвешенные внизу различные модули (М), оснащенные средствами принудительного ориентирования (15, 25) для правильного ориентирования модулей (М) относительно плиты зацепа и форм (C1, С2). Причем верхняя плита (1) каждого модуля (М) содержит как составную часть и перпендикулярно верхней части хвостовик (2) цилиндрической формы с круглым основанием, который заканчивается головкой усеченного конуса (102) с закругленными краями и который оснащен сбоку в противолежащих положениях прямолинейными канавками (4, 4') при условии, что плита зацепа (3) оснащена для каждого модуля отверстием (17) такого диаметра, чтобы вставить с высокой точностью цилиндрический хвостовик (2) модуля (М), и таким образом, что при успешном входе хвостовика (2) в отверстие (17) боковые канавки (4, 4') этого же хвостовика выступают из верхней поверхности плиты зацепа (3), на которой шарнирно закреплены рычаги (20, 20'), направляемые средствами (18, 18', 24) и принудительно закрываемые пружиной (23), которая приводит к выступу рычагов частью их внутренних сторон в отверстии (17), так что, когда в указанном отверстии данный хвостовик (2) модуля (М) вставляется и поднимается, головка усеченного конуса (102) хвостовика постепенно входит между указанными рычагами (20, 20'), размыкая их до тех пор, пока они не будут взаимодействовать с цилиндрической частью этого хвостовика (2) и когда боковые канавки (4, 4') хвостовика достигнут высоты рычагов (20, 20'). Рычаги со щелчком входят в канавки (4, 4'), прочно закрепляя модуль (М) под плитой зацепа (3). Изобретение обеспечивает упрощение и сокращение времени. 7 з.п. ф-лы, 12 ил.

Комментарии