Устройство и способ упаковки продуктов - RU2656472C2

Код документа: RU2656472C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к устройству и способу упаковки продуктов. В соответствии с определенными аспектами настоящее изобретение относится к устройству и способу упаковки продуктов в условиях газовой среды регулируемого состава или под вакуумом. В соответствии с другими аспектами настоящее изобретение относится к устройству и способу герметичной упаковки посредством образования пленки на продукте.

Уровень техники

Пластиковые контейнеры обычно используют для упаковки пищевых продуктов и широкого круга других продуктов, причем пластиковая крышка прикрепляется к контейнеру, например, посредством нагревания.

Один способ прикрепления крышки к поддону включает использование крышки из слоистого пластика, содержащей слой металлической фольги: источник электропитания подает электрический ток к близкорасположенной индукционной катушке, возбуждающей электрический ток в металлической фольге с выделением тепла, расплавляющего части крышки и контейнера и сплавляющего крышку с буртиком контейнера. Например, Европейский патент ЕР 0469296 описывает узел индукционного запечатывания, использующий одновитковую катушку для запечатывания пластикового контейнера пластиковой крышкой. Узел содержит гнездо с выемкой для удержания контейнера, подлежащего запечатыванию, и подвижную головку запечатывания для удержания крышки или мембраны из фольги и для размещения крышки относительно отверстия в контейнере. Предусмотрены средства для крепления части головки запечатывания напротив части гнезда с образованием герметичной камеры между нижней частью головки запечатывания и верхней частью гнезда. Узел индукционного запечатывания использует вакуумный источник и источник инертного газа для удаления воздуха из контейнера до запечатывания. Индукционная катушка, прикрепленная к головке запечатывания, индуцирует вызывающий нагревание электрический ток в крышке для запечатывания контейнера крышкой. Это техническое решение использует предварительно вырезанную крышку: таким образом, эффективность способа сомнительна, поскольку должны быть в наличии средства для перемещения и установки крышки в правильное положении. Кроме того, Европейский патент ЕР 0469296 предлагает использовать мембрану из фольги катаного материала для запечатывания контейнера. В этом случае, однако, вовсе отсутствует описание того, как и где мембрана должна быть вырезана для формирования крышки поддона.

Для упаковки продуктов, в частности, продуктов питания, ранее были разработаны способы вакуумной упаковки.

Среди известных способов вакуумной упаковки герметичную упаковку под вакуумом посредством образования пленки на продукте обычно используют для упаковки продуктов питания, таких как свежее и мороженое мясо и рыба, сыр, обработанное мясо, готовые блюда и т.п. Герметичная упаковка под вакуумом посредством образования пленки на продукте описана, например, в FR 1 258 357, FR 1 286 018, US 3 491 504, US RE 30 009, US 3 574 642, US 3 681 092, US 3 713 849, US 4 055 672 и US 5 346 735.

Герметичная упаковка под вакуумом посредством образования пленки на продукте по существу представляет собой способ высокотемпературного формообразования. В частности, продукт обычно размещают на жесткой или полужесткой подложке (такой как поддон, резервуар или чашка). Подложку с размещенным на нее продуктом помещают в вакуумную камеру, в которой пленку из термопластичного материала, удерживаемую вакуумом в положении над продуктом, размещенным на основании, нагревают для ее размягчения. Газы из области между подложкой и пленкой затем откачивают и, наконец, вакуум над пленкой выпускают, что заставляет пленку упасть вниз с образованием складок вокруг всего продукта, и выполнить запечатывание с поверхностью подложки, не покрытой продуктом, образуя, таким образом, плотную оболочку вокруг продукта и на подложке.

Заявка US 2007/0022717 описывает устройство для выполнения газонепроницаемой упаковки объекта при использовании пленочного материала. Это устройство содержит нижнее приспособление для поддержания двух поддонов и верхнее приспособление, содержащее режущие устройства, размещенные внутри верхнего приспособления и обращенные к нижнему приспособлению. Пленка вставлена между верхним приспособлением и нижним приспособлением. Верхнее и нижнее приспособления сначала закрыты друг относительно друга, а затем пленка отрезана до размера периферийных ободов поддонов отрезающими устройствами, работающими внутри верхнего приспособления. Запечатывающие приспособления запечатывают посредством нагревания отрезанные участки пленки к периферийному ободу поддона. Вакуум подают в окружающую область поддона, вызывая глубокую вытяжку пленки. В этой ссылке также указано, что то же самое устройство может быть использовано для запечатывания поддонов посредством пленки, которая не дает глубокую вытяжку при образовании оболочки над продуктом.

Заявка US 2005/0257501 описывает устройство для упаковки продукта, размещенного в поддоне. Устройство содержит нижнее приспособление для поддержания поддона и верхнее приспособление с отрезающим устройством. Во время работы пленка зажата вдоль края, окружающего поддон, и деформирована верхним приспособлением в направлении, направленном от продукта. Воздух из пространства, окружающего продукт, затем откачивают, пленку и край поддона уплотняют и пленку затем отрезают отрезающим устройством.

Что касается устройств, описанных в заявках US 2007/0022717 и US 2005/0257501, то пленку отрезают до размера поддона внутри камеры, образованной верхним приспособлением и нижним приспособлением, посредством отрезающих устройств, размещенных на верхнем приспособлении. Это невыгодно прежде всего потому, что требует достаточно сложного и громоздкого верхнего приспособления. Кроме того, это невыгодно, поскольку требует подачи пленки, избыточной относительно размера основания, причем этот избыток пленки отрезают от упаковки и выбрасывают за ненадобностью во время или в конце способа упаковки. Действительно, пленку подают в виде непрерывного листа, намотанного на барабан (как показано например, на Фиг. 3 в заявке US 2005/0257501). Следовательно, избыток пленки необходим для обеспечения возможности сматывания пленки с рулона и удержания на месте над поддерживаемым продуктом. Кроме того, в заявке US 2007/0022717 в каждом цикле происходит упаковка более одной (а именно, двух) подложек с загруженным продуктом, так что избыток пленки также имеет место между соседними основаниями.

Международная заявка WO 2011/012652 предлагает устройство для упаковки продукта на поддоне. Устройство содержит первую пластину переноса пленки, выполненную с возможностью удержания листа пленки, нагревания листа пленки, размещения листа пленки в положении над поддоном с размещенным на нем продуктом и герметичного прикрепления листа пленки к поддону. Также имеет место вторая пластина переноса пленки. Как и для первой пластины переноса пленки, вторая пластина переноса пленки также выполнена с возможностью удержания листа пленки, нагревания листа пленки, помещения листа пленки в положение над поддоном с размещенным на нем продуктом и герметичного прикрепления листа пленки к поддону. Во время первой операции работы устройства первая пластина переноса пленки удерживает первый лист пленки и нагревает первый лист пленки, а вторая пластина переноса пленки высвобождает второй лист пленки, обеспечивая, тем самым, натягивание второго листа на первый поддон; а во время второй операции работы устройства вторая пластина переноса пленки удерживает третий лист пленки и нагревает третий лист пленки, в то время как первая пластина переноса пленки высвобождает первый лист пленки, обеспечивая, тем самым, натягивание первого листа на второй поддон. Устройство дополнительно содержит поворотный цилиндр, пригодный для поворота вокруг его оси X, причем первая пластина переноса пленки и вторая пластина переноса пленки соединены с поворотным цилиндром таким образом, что при повороте поворотного цилиндра вокруг оси X положения первой пластины переноса пленки и второй пластины переноса пленки меняются местами. Вакуумное устройство обеспечивает возможность удаления воздуха из поддона под листом пленки (размещенным или первой или второй пластиной переноса пленки) через по меньшей мере одно отверстие, имеющее место в поддоне. Пластины переноса пленки выполнены с возможностью высвобождения листа пленки, обеспечивая, тем самым, возможность натягивания листа пленки в поддон, в то время как вакуумное устройство удаляет воздух из поддона.

Хотя вышеупомянутое техническое решение улучшило ранее известные способы, следует иметь ввиду, что описанные в международной заявке WO 2011/012652 устройство и способ были, главным образом, задуманы и оптимизированы для герметичной упаковки посредством образования пленки на продукте: другими словами, существует необходимость технического решения, поддерживающего все положительные аспекты, касающиеся уменьшения количества удаляемого материала, но в то же самое время способствующего упаковке продуктов в условиях газовой среды регулируемого состава.

Таким образом, цель настоящего изобретения состоит в разработке способа и устройства, способных гибко работать как для герметичной упаковки посредством образования пленки на продукте, так и для упаковки в модифицированной газовой среде, и способных в максимально возможной степени уменьшать расход термопластической пленки.

Еще одна цель настоящего изобретения состоит в разработке способа и устройства для упаковки продуктов, использующих или термоусадочные пленки или нетермоусадочные пленки.

Еще одна цель настоящего изобретения состоит в разработке способа и устройства, способных увеличивать производительность и по мере возможности избегать проблем, связанных с неправильным размещением пленочной крышки или пленочной оболочки на подложке или поддоне.

Раскрытие изобретения

Одна или большее количество целей, описанных выше, по существу, достигнуты посредством разработки способа и устройства согласно любому из приложенных пунктов формулы изобретения.

Ниже описаны аспекты настоящего изобретения.

В соответствии с 1-ым аспектом предложено устройство (1) для упаковки продукта (Р), размещенного на подложке (4), причем

указанная подложка (4) содержит нижнюю стенку (4а) и боковую стенку (4b), причем указанное устройство (1) содержит:

узел упаковки (8), выполненный с возможностью плотного прикрепления одного или большего количества листов (18) пленки к указанным одному или большему количеству подложек (4), причем узел упаковки (8) содержит:

- нижнее приспособление (22), определяющее заранее указанное количество мест установки (23b) для получения указанных одного или большего количества подложек (4), и

- верхнее приспособление (21), обращенное к нижнему приспособлению (22) и выполненное с возможностью удержания одного или большего количества указанных листов пленки (18), причем

по меньшей мере верхнее и нижнее приспособления (21; 22) взаимодействуют для определения камеры упаковки (24);

указанный узел упаковки (8) выполнен с возможностью работы по меньшей мере в первом рабочем состоянии, в котором указанная камера упаковки (24) открыта для получения одного или большего количества указанных листов пленки (18), и во втором рабочем состоянии, в котором указанная камера упаковки (24) закрыта, при необходимости герметично; узел подачи (5) пленки, выполненный с возможностью подачи неразрезанной пленки (10а);

узел отрезания пленки (6), действующий на непрерывную пленку (10а) и выполненный с возможностью отрезания листов пленки (18) предварительно установленной длины от указанной неразрезанной пленки (10а), причем

узел отрезания пленки (6) расположен вне указанной камеры упаковки (24); и блок управления (100).

В соответствии со 2-ым аспектом и согласно 1-ому аспекту устройство дополнительно содержит внутреннюю стенку (23), которая представляет собой часть нижнего приспособления и определяет места установки (23b) - на практике внутренняя стенка может определять один, два или множество соседних мест установки, все из которых размещены в камере упаковки (24).

В соответствии с 3-им аспектом и согласно любому из предыдущих аспектов устройство содержит блок управления (100), соединенный с узлом упаковки (8) и выполненный с возможностью подачи команды на узел упаковки (8) перейти с первого на второе рабочее состояние и наоборот.

В соответствии с 4-ым аспектом и согласно любому из предыдущих аспектов содержащее по меньшей мере одно устройство переноса (7), выполненное с возможностью размещения отрезанных листов пленки (18) внутри камеры упаковки (24) и над соответствующим подложкам (4).

В соответствии с 5-ым аспектом и согласно предыдущему аспекту устройство переноса (7) содержит поддерживающую структуру (16), содержащую плоскую удерживающую поверхность (17), служащую для получения по меньшей мере одного или большего количества листов пленки (18), отрезанных узлом отрезания пленки (6).

В соответствии с 6-ым аспектом и согласно предыдущему аспекту устройство переноса (7) содержит приспособление (25), действующее на узел упаковки (8) и выполненное с возможностью смещения верхнего приспособления (21) между первым положением, в котором верхнее приспособление (21) размещено в соответствии с поддерживающей структурой (16) и выполнено с возможностью поднятия с поддерживающей структуры (16) одного или большего количества отрезанных листов пленки (18), и по меньшей мере вторым положением, в котором верхнее приспособление (21) ориентировано относительно нижнего приспособления (22) и выполнено с возможностью размещения по меньшей мере одного листа пленки (18) над указанной подложкой (4).

В соответствии с 7-ым аспектом и согласно 5-ому или 6-ому аспекту устройство переноса (7) содержит приспособление (19), действующее на поддерживающую структуру (16) и выполненное с возможностью относительного перемещения поддерживающей структуры (16) относительно узла упаковки (8) между первым положением, в котором поддерживающая структура (16) установлена в узле отрезания пленки (6), и по меньшей мере вторым положением, в котором поддерживающая структура (16) размещена в указанной камере упаковки (24) и выполнена с возможностью размещения по меньшей мере одного листа пленки (18) над указанной подложкой (4).

В соответствии с 8-ым аспектом и согласно любому из аспектов от 5-ого до 7-ого блок управления (100) выполнен с возможностью активизации узла отрезания пленки (6) для отрезания, вне камеры упаковки, неразрезанной пленки (10а) в листы (10) пленки; активизации устройства переноса (7) и размещения отрезанных листов пленки (18) внутри камеры упаковки (24) и над соответствующей подложкой (4).

В соответствии с 9-ым аспектом и согласно любому из предыдущих аспектов блок управления (100) выполнен с возможностью пребывания узла упаковки (8) в первом рабочем состоянии в течение времени, достаточного для:

- размещения поддерживающей структурой устройства переноса (7) внутри камеры упаковки (24) и над соответствующей подложкой (4) отрезанных листов пленки (10), которые были отрезаны вне камеры упаковки (24), и

- последующего вывода поддерживающей структуры устройства переноса (7) из камеры упаковки (24).

Поддерживающая структура и узел отрезания пленки затем управляемы блоком управления, который выполнен с возможностью подачи команды поддерживающей структуре снова занять позицию в узле отрезания пленки, в котором поддерживающая структура получает один или большее количество недавно отрезанных листов пленки.

В соответствии с 10-ым аспектом и согласно любому из аспектов от 7-ого до 9-ого приспособление (19) содержит привод переноса (47), действующий на поддерживающую структуру (16) и выполненный с возможностью проталкивания и протягивания поддерживающей структуры (16) вдоль пути, подходящего для достижения смещения между указанными первым и вторым положениями.

В соответствии с 11-ым аспектом и согласно любому из предыдущих аспектов устройство дополнительно содержит узел перемещения (3), выполненный с возможностью смещения одного или большего количества подложек (4) вдоль заранее указанного пути к узлу упаковки (8), причем узел перемещения, содержащий конвейер (46), выполнен с возможностью смещения предварительно определенного количества подложек (4) в единицу времени,

и блок управления (100) выполнен с возможностью синхронизации активации устройства переноса (7) с переходом узла упаковки (8) из первого во второе рабочее состояние.

В соответствии с 12-ым аспектом и согласно предыдущему аспекту блок управления (100) выполнен с возможностью:

- управления конвейером (46) для смещения предварительно установленного количества подложек (4) из области вне камеры упаковки (24) в область в камере упаковки (24), в которой подложка или подложки (4) из указанного предварительно установленного количества находятся в вертикальном положении относительно соответствующих листов пленки;

- синхронизации конвейера (46) таким образом, что перемещение предварительно установленного количества подложек (4) из области вне камеры упаковки (24) в область внутри камеры упаковки (24) происходит при открытой камере упаковки (24).

В соответствии с 13-ым аспектом и согласно любому из предыдущих аспектов устройство содержит вакуумное устройство (27), соединенное с камерой упаковки (24) и выполненное с возможностью удаления газа из указанной камеры упаковки (24); при необходимости вакуумное устройство (27) содержит по меньшей мере один вакуумный насос (28) и по меньшей мере одну трубу вакуумирования (29), соединяющую внутреннюю часть указанной камеры упаковки (24) с вакуумным насосом (28).

В соответствии с 14-ым аспектом и согласно предыдущему аспекту указанный блок управления (100) выполнен с дополнительной возможностью управления вакуумным устройством (27) для извлечения газа из указанной камеры упаковки (24) по меньшей мере при нахождении узла упаковки (8) в указанном втором рабочем состоянии при герметично закрытой указанной камере упаковки (24).

В соответствии с 15-ым аспектом и согласно любому из предыдущих аспектов содержащую устройство подачи (30) газовой среды регулируемого состава, соединенное с камерой упаковки (24) и выполненное с возможностью инжекции газового потока в указанную камеру упаковки (24).

В соответствии с 16-ым аспектом и согласно предыдущему аспекту устройство подачи (30) газовой среды регулируемого состава содержит по меньшей мере одно инжекционное устройство (31), например, содержащее управляемый инжекционный клапан или управляемый инжекционный насос, и по меньшей мере одну инжекционную трубу (32), соединяющую внутреннюю часть указанной камеры упаковки (24) с инжекционным устройством (31).

В соответствии с 17-ым аспектом и согласно любому одному аспекту из предыдущих двух аспектов указанный блок управления (100) выполнен с дополнительной возможностью управления указанным устройством подачи (30) газовой среды регулируемого состава для инжекции указанного потока газа по меньшей мере в случае нахождения узла упаковки (8) в указанном втором рабочем состоянии с герметично закрытой указанной камерой упаковки (24).

В соответствии с 18-ым аспектом и согласно любому одному аспекту из предыдущих трех аспектов устройство подачи (30) газовой среды регулируемого состава выполнено с возможностью инжекции газа в камеру упаковки, включая определенное количество одного газа или большее количество газов из N2, О2 и СО2, которое отлично от содержания этих же газов в атмосфере при температуре 20°С на уровне моря (при давлении в 1 атмосферу).

В соответствии с 19-ым аспектом и согласно любому одному аспекту из предыдущих аспектов от 12-ого до 18-ого устройство содержит и вакуумное устройство (27) и устройство подачи (30) газовой среды регулируемого состава.

В соответствии с 20-ым аспектом и согласно предыдущему аспекту блок управления (100) выполнен с возможностью управления указанным устройством подачи (30) газовой среды регулируемого состава для начала инжекции указанного потока газа или после предварительно установленной задержки после активации указанного вакуумного устройства (27) или после достижения заранее указанного уровня вакуума в указанной камере упаковки (24).

В соответствии с 21-ым аспектом и согласно любому одному аспекту из предшествующих двух аспектов указанный блок управления (100) выполнен с возможностью управления указанным устройством подачи (30) газовой среды регулируемого состава для запуска инжекции указанного потока газа при продолжающемся удалении указанного газа из указанной камеры упаковки.

В соответствии с 22-ым аспектом и согласно любому одному аспекту из предыдущих аспектов от 13-ого до 21-ого блок управления выполнен с возможностью работы вакуумного устройства (27) для удаления газа из указанной камеры упаковки (24) и создания в камере упаковки (24) уровня вакуума с давлением, составляющим от 100 до 300 мбар.

В соответствии с 23-им аспектом и согласно любому одному аспекту из предыдущих аспектов от 13-ого до 22-ого блок управления выполнен с возможностью работы вакуумного устройства (27) для удаления газа из указанной камеры упаковки (24) и создания в камере упаковки (24) уровня вакуума с давлением, составляющим от 150 до 250 мбар.

В соответствии с 24-ым аспектом и согласно любому одному аспекту из предыдущих аспектов узел упаковки (8) дополнительно содержит:

- главный привод (33), действующий по меньшей мере на одно приспособление из указанных верхнего и нижнего приспособлений (21; 22), причем

главный привод (33) управляем посредством блока управления (100), и

блок управления (100) выполнен с возможностью воздействия на главный привод (33) и вынуждения к относительному перемещению верхнего и нижнего приспособлений (21; 22) вдоль главного направления (А5) между указанным первым рабочим состоянием, в котором верхнее приспособление (21) разнесено от нижнего приспособления (22) и указанная камера упаковки (24) открыта для получения одного или большего количества указанных листов пленки (18), и указанным вторым рабочим состоянием, в котором поверхность смыкания (34) верхнего приспособления (21) плотно упирается в поверхность смыкания (35) нижнего приспособления (22) для герметичного закрытия указанной камеры упаковки (24) относительно атмосферы вне устройства (1).

В соответствии с 25-ым аспектом и согласно любому одному аспекту из предыдущих аспектов верхнее приспособление (21) содержит пластину удержания (36) пленки, имеющую соответствующую активную поверхность (37), выполненную с возможностью получения одного или большего количества листов пленки (18).

В соответствии с 26-ым аспектом и согласно предыдущему аспекту устройство содержит средства (38) для удержания одного или большего количества листов пленки (18) в соответствии с указанной активной поверхностью (37), причем указанные средства (38) для удержания представляют собой одно или большее количество устройств из группы, включающей:

- источник вакуума (39), управляемый блоком управления (100), причем блок управления (100) выполнен с возможностью активизации источника вакуума (39) и вынуждения пластины удержания (36) пленки получать и удерживать указанные один или большее количество листов пленки (18) в соответствии с активной поверхностью (37),

- механические держатели, связанные с активной поверхностью (37),

- клейкие части, связанные с активной поверхностью (37),

- нагреваемые части, связанные с пластиной удержания (36) пленки и управляемые блоком управления (100) для вынуждения к нагреву активной поверхности (37) и, таким образом, листа пленки (18) для увеличения сцепляемости листа пленки с активной поверхностью (37),

- электрические системы, связанные с пластиной удержания (36) пленки и управляемые блоком управления (100) для зарядки активной поверхности (37) с заранее указанной полярностью.

В соответствии с 27-ым аспектом и согласно любому одному аспекту из предшествующих двух аспектов узел упаковки содержит структуру нагревания (40), периферийным образом связанную с пластиной удержания (36) пленки и содержащую соответствующую поверхность нагревания (41), вытянутую в наружном радиальном направлении относительно активной поверхности (37) пластины удержания (36) пленки.

В соответствии с 28-ым аспектом и согласно предыдущему аспекту структура нагревания выполнена таким образом, что:

- при нахождении узла упаковки (8) по меньшей мере в указанном втором рабочем состоянии поверхность нагревания (41) из структуры нагревания (40) обращена к торцевой поверхности (23а) указанной внутренней стенки (23), отделяющей одно соответствующее место из указанных мест (23b) установки в нижнем приспособлении (22) и

- структура нагревания (40) и пластина удержания (36) пленки выполнены относительно подвижными друг относительно друга вдоль указанного главного направления (А5) таким образом, что поверхность нагревания (41) из структуры нагревания (40) может быть выборочно установлена в положение, в котором она не входит в контакт с листом пленки, и в положение, в котором она входит в контакт с листом пленки (18), размещенным над подложкой (4), расположенным в одном из указанных мест (23b) установки.

В соответствии с 29-ым аспектом и согласно любому одному аспекту из предшествующих двух аспектов блок управления (100) выполнен с возможностью управления нагреванием структуры нагревания (40) таким образом, что температура поверхности нагревания (41) доведена до по меньшей мере первой температуры, например, в диапазоне между 150°С и 250°С.

В соответствии с 30-ым аспектом и согласно любому одному аспекту из предыдущих аспектов от 25-ого до 29-ого средства нагревания интегрированы в пластину удержания (36) пленки и управляемы блоком управления (100).

В соответствии с 31-ым аспектом и согласно предыдущему аспекту блок управления (100) выполнен с возможностью управления средствами нагревания таким образом, что температура активной поверхности пластины удержания (36) пленки доведена до по меньшей мере второй температуры в диапазоне между 150°С и 260°С, при необходимости между 180 и 240°С, и при большей необходимости между 200 и 220°С.

В соответствии с 32-ым аспектом и согласно любому одному аспекту из предшествующих двух аспектов блок управления (100) выполнен с возможностью независимого управления средствами нагревания и структурой нагревания (40) и независимой установки или обеспечения возможности установки первой и второй температур.

В соответствии с 33-им аспектом и согласно любому одному аспекту из аспектов от 27-ого до 32-ого структура нагревания (40) содержит металлическое тело с внедренным в него по меньшей мере одним резистивным и/или индуктивным элементом, соединенным с источником электропитания и с блоком управления (100), выполненным с возможностью управления источником электропитания для подачи тока к резистивному или индуктивному элементу, например, для поддержания температуры поверхности нагревания (41) в пределах предварительно установленного диапазона вокруг указанной первой температуры. На практике используют термостат, связанный и со структурой нагревания и с блоком управления таким образом, что блок управления подает ток к резистивному и/или индуктивному элементу при значении температуры ниже установленной температуры.

В соответствии с 34-ым аспектом и согласно любому одному аспекту из аспектов от 27-ого до 33-его структура нагревания (40) содержит металлический провод, непосредственно переносимый поверхностью нагревания (41) из структуры нагревания (40), причем этот металлический провод соединен с источником электропитания и с блоком управления (100), выполненным с возможностью управления источником электропитания для подачи тока к металлическому проводу во время дискретных интервалов времени (например, короче 10 секунд), сопровождаемых временными интервалами, в течение которых отсутствует подвод тока к металлическому проводу.

В соответствии с 35-ым аспектом и согласно предыдущему аспекту блок управления (100) выполнен с возможностью управления источником электропитания для подачи тока к металлическому проводу при необходимости выполнения операции запечатывания листа пленки (18) к подложке(4).

В соответствии с 36-ым аспектом и согласно любому одному аспекту из аспектов от 27-ого до 35-ого структура нагревания (40) содержит печатную схему, образованную на указанной поверхности нагревания (41) структуры нагревания (40), причем эта печатная схема соединена с источником электропитания и с блоком управления (100), выполненным с возможностью управления источником электропитания для подачи тока к печатной схеме во время дискретных интервалов времени (например, короче 10 секунд), сопровождаемых временными интервалами, в течение которых отсутствует подвод тока к печатной схеме.

В соответствии с 37-ым аспектом и согласно предыдущему аспекту блок управления (100) выполнен с возможностью управления источником электропитания для подачи тока к печатной схеме при необходимости выполнения операции запечатывания листа пленки (18) к подложке (4).

В соответствии с 38-ым аспектом и согласно любому одному аспекту из предыдущих аспектов от 25-ого до 37-ого пластина удержания (36) пленки жестко соединена с верхним приспособлением (21) и установлена на нем таким образом, что пластина удержания (36) пленки выполнена относительно неподвижной относительно верхнего приспособления (21) по меньшей мере вдоль указанного главного направления (А5).

В соответствии с 39-ым аспектом и согласно любому одному аспекту из предыдущих аспектов от 25-ого до 38-ого пластина удержания (36) жестко соединена с верхним приспособлением (21) и установлена на нем таким образом, что активная поверхность (37) расположена заподлицо с нижней поверхностью нижнего приспособления (21).

В соответствии с 40-ым аспектом и согласно любому одному аспекту из предшествующих двух аспектов указанная активная поверхность пластины удержания имеет размер, достаточный для перекрытия, при необходимости полного перекрытия, концевой поверхности (23а) указанной внутренней стенки (23), отделяющей одно соответствующее место из указанных мест (23b) установки в нижнем приспособлении (22).

В соответствии с 41-ым аспектом и согласно любому одному аспекту из предыдущих аспектов узел упаковки (8) дополнительно содержит по меньшей мере боковую стенку (42), подвижно связанную с одним приспособлением из верхнего приспособления (21) или нижнего приспособления (22), причем:

- боковая стенка (42) имеет переднюю поверхность (43а), выполненную с возможностью упора в упорную поверхность (43b) другого указанного верхнего приспособления (21) или нижнего приспособления (22),

- боковая стенка (42) прикреплена к узлу упаковки таким образом, что при перемещении узла упаковки от указанного первого рабочего состояния к указанному второму рабочему состоянию происходит соответственное перемещение боковой стенки (42) из первого положения, в котором передняя поверхность (43 а) боковой стенки отстоит на определенное расстояние от указанной упорной поверхности (43b) таким образом, что камера упаковки (24) остается открытой для получения одного или большего количества указанных листов пленки (18), во второе положение, в котором передняя поверхность (43а) боковой стенки плотно закрывает указанную упорную поверхность (43b) таким образом, что указанная камера упаковки (24) герметично закрыта относительно атмосферы вне устройства (1).

В соответствии с 42-ым аспектом и согласно предыдущему аспекту блок управления (100) после достижения узлом упаковки второго рабочего состояния выполнен с возможностью действия на главный привод (33) и принуждения к дальнейшему относительному перемещению верхнего и нижнего приспособлений (21; 22) вдоль главного направления (А5) таким образом, что лист пленки, удержанный в положении пластиной удержания (36) пленки, прижат к ободу (4с) подложки (4).

В соответствии с 43-им аспектом и согласно предыдущему аспекту дальнейшее относительное перемещение вызывает втягивание боковой стенки (42), противодействующее реакции контрастного элемента.

В соответствии с 44-ым аспектом и согласно предыдущему аспекту контрастный элемент представляет собой один или большее количество упругих элементов (80).

Устройство по любому из пунктов, в котором нижнее приспособление (22) снабжено множеством мест (23b) установки, каждое из которых принимает соответствующую подложка (4), и в котором верхнее приспособление (21) снабжено соответствующим множеством пластин удержания (36), каждая из которых удерживает соответствующий лист пленки (18).

В соответствии с 44-ым аспектом и согласно любому одному аспекту из предыдущих аспектов устройство содержит:

- множество различных поддерживающих структур (16), каждая из которых содержит плоскую удерживающую поверхность (17), предназначенную для получения одного соответствующего листа из указанных листов пленки (18), причем

каждая из поддерживающих структур (16) выполнена с возможностью перемещения между по меньшей мере узлом отрезания пленки, предназначенным для получения соответствующего листа пленки (18), и внутренней частью камеры (24), предназначенной для размещения отрезанного листа пленки (18) в соответствии с пластиной удержания (36) соответствующего верхнего приспособления (21).

В соответствии с 45-ым аспектом и согласно предыдущему аспекту устройство содержит:

- привод переноса (47), действующий на поддерживающие структуры (16) для обеспечения возможности перемещения поддерживающих структур (16) и, таким образом, отрезанных листов пленки (18) из узла отрезания пленки (6) к внутренней части камеры упаковки (24), причем

привод переноса (47) управляем блоком управления (100) так, что увеличивает взаимное расстояние между поддерживающими структурами (16) до, при или после перемещения поддерживающих структур (16) из узла отрезания пленки (6) к внутренней части камеры упаковки (24).

В соответствии с 46-ым аспектом и согласно предыдущим аспектам для каждого из указанных мест (23b) установки узел упаковки (8) содержит:

определенное количество элементов (44) выталкивателя, предназначенных для перемещения из положения освобождения, в котором активные части (45) элементов выталкивателя (44) отодвинуты от активной поверхности (37) пластины удержания (36), в положение взаимодействия, в котором активные части (45) элементов выталкивателя (44) нажимают на граничные части отрезанного листа пленки (18) при противодействии указанной активной поверхности (37) пластины удержания (36).

В соответствии с 47-ым аспектом и согласно предыдущему аспекту указанный элемент или элементы выталкивателя (44) представляют собой элемент, выбранный из группы, содержащей:

- пальцеобразные фиксаторы, шарнирно прикрепленные к верхнему приспособлению (21) и действующие в отношении углов указанных мест установки,

- пальцеобразные фиксаторы, прикрепленные к нижнему приспособлению (22), выполненные с возможностью вертикального перемещения и действующие в отношении углов указанных мест установки,

- качающиеся стержни, шарнирно прикрепленные к верхнему приспособлению (21) и действующие в отношении боковых границ указанных мест установки,

- качающиеся стержни, прикрепленные к нижнему приспособлению (22) и выполненные с возможностью вертикального перемещения и действующие в отношении боковых границ указанных мест установки.

В соответствии с 48-ым аспектом и согласно любому одному аспекту из предшествующих двух аспектов устройство содержит по меньшей мере один привод выталкивателя, действующий на указанные элементы выталкивателя (44) под управлением указанного блока управления (100), который выполнен с возможностью активизации указанного привода выталкивателя и перемещения элементов выталкивателя (44) из указанного положения высвобождения в указанное положение взаимодействия и наоборот.

В соответствии с 49-ым аспектом и согласно любому одному аспекту из предыдущих аспектов устройство содержит раму (2), несущую:

- узел перемещения (3),

- узел упаковки (8),

- узел подачи (5) пленки, содержащий рулон пленки, поддерживаемый держателем рулона, соединенным с указанной рамой,

- узел отрезания пленки (6), содержащий по меньшей мере одно лезвие (14), перемещаемое посредством указанной рамы (2) и действующее в положении, расположенном между указанным узлом упаковки (8) и указанным узлом подачи (5) пленки.

В соответствии с 50-ым аспектом и согласно предыдущему аспекту блок управления (100) выполнен с возможностью выполнения следующего цикла:

подача команды на узел перемещения (3) для перемещения указанной подложки (4) в указанную камеру упаковки (24);

подача команды на узел отрезания пленки (6) для отрезания по меньшей мере одного листа пленки (18),

подача команды на устройство переноса (7) для размещения отрезанного листа пленки (18) внутри камеры упаковки (24) и над соответствующей подложкой (4),

подача команды на верхнее приспособление (21) для удержания отрезанного листа пленки (18) над и на определенном расстоянии от указанной подложки (4),

подача команды на узел упаковки (8) для перехода от первого ко второму рабочему состоянию,

подача команды на узел упаковки (8) для плотного прикрепления листа пленки (18) к указанной подложке (4).

В соответствии с 51-ым аспектом и согласно предыдущему аспекту блок управления (100) выполнен с возможностью подачи команды - после перехода узла упаковки (8) из первого во второе рабочее состояние - на вакуумное устройство (27) для удаления воздуха из указанной герметично закрытой камеры упаковки (24).

В соответствии с 52-ым аспектом и согласно любому одному аспекту из предшествующих двух аспектов блок управления (100) выполнен с возможностью подачи команды - после перехода узла упаковки (8) из первого во второе рабочее состояние - на устройство подачи (30) газовой среды регулируемого состава для инжекции газа или газовой смеси в камеру упаковки (24).

В соответствии с 53-им аспектом и согласно любому одному аспекту из предыдущих аспектов используемые устройством поддоны или основания выполнены из однослойного или, предпочтительно, многослойного полимерного материала, имеющего характеристики, раскрытые в последующем разделе описания, названном «Поддоны и основания».

В соответствии с 54-ым аспектом и согласно любому одному аспекту из предыдущих аспектов пленка (10а), наносимая на поддон или подложка (4) с образованием крышки на поддоне (например, при упаковке в модифицированной газовой среде) или оболочки, связанных с поддоном и соответствующих контуру продукта, выполнена из гибкого многослойного материала, по меньшей мере содержащего первый внешний термоуплотняемый слой, необязательный слой с газовым барьером и второй внешний теплостойкий слой. Пленка имеет характеристики, описанные в последующем разделе описания, названного «Пленка или пленочный материал».

В соответствии с 55-ым аспектом и согласно любому одному аспекту из предыдущих аспектов блок управления (100) содержит цифровой процессор (центральный процессор) с блоком памяти (или блоками памяти), цепь аналогового типа или комбинацию одного или большего количества блоков цифровой обработки с одной или большим количеством цепей аналоговой обработки.

В соответствии с 56-ым аспектом и согласно предыдущему аспекту блок управления (100) содержит один или большее количества центральных процессоров, причем одна или большее количество программ сохранены в соответствующей памяти центрального процессора или соединены с центральным процессором.

В соответствии с 57-ым аспектом и согласно предыдущему аспекту программа или программы содержат команды, которые, при выполнении блоком управления, вынуждают блок управления (100) выполнять операции, описанные и/или заявленные в связи с блоком управления.

В соответствии с 58-ым аспектом и согласно любому одному аспекту из предшествующих трех аспектов блок управления (100) действует на и управляет узлом перемещения (3), узлом отрезания пленки (6), устройством переноса (7), узлом упаковки (8) и, в частности, верхним и/или нижним приспособлениями (21, 22), вакуумным устройством (27) при его наличии, устройством подачи (30) газовой среды регулируемого состава при его наличии.

В соответствии с 59-ым аспектом и согласно предшествующим четырем аспектам блок управления (100) выполнен с возможностью управления выполнением следующего цикла:

подача команды на узел перемещения (3) для смещения указанного основания вдоль заранее указанного пути в указанную камеру упаковки (24) так, что каждая подлежащая упаковке подложка (4) размещена в соответствующем месте установки (23b);

подача команды на узел отрезания пленки (6) для отрезания по меньшей мере одного листа пленки (18), точно измеренного для перекрытия по меньшей мере устья подложки (4), ограниченного указанным ободом (4с), и по меньшей мере части или всей верхней поверхности обода,

подача команды на устройства переноса (7) для размещения отрезанного листа пленки (18) внутри камеры упаковки (24) и над соответствующим подложкам (4),

подача команды на верхнее приспособление (21) для удержания отрезанного листа пленки (18) над и на определенном расстоянии от указанного подложки (4),

подача команды на узел упаковки (8) для перехода из первого во второе рабочее состояние для герметичного закрытия камеры упаковки (24),

подача команды на вакуумное устройство (27) при его наличии для удаления воздуха из указанной герметично закрытой камеры упаковки и/или подача команды на устройство подачи (30) газовой среды регулируемого состава при его наличии для инжекции газа или газовой смеси в камеру упаковки,

подача команды на узел упаковки (8) для плотного прикрепления листа пленки (18) к указанной подложке (4),

подача команды на узел упаковки (8) для перехода из второго в первое рабочее состояние.

В соответствии с 60-ым аспектом и согласно предыдущему аспекту блок управления выполнен с возможностью подачи команды на узел перемещения (3) для перемещения подложки (4) с плотно прикрепленным листом пленки (18) из камеры упаковки (24).

В соответствии с 61-ым аспектом и согласно предшествующим двум аспектам блок управления выполнен с возможностью подачи команды на повторение вышеуказанного цикла.

В соответствии с 62-ым аспектом и согласно любому одному аспекту из предыдущих аспектов блок управления может также быть выполнен с возможностью управления устройством (1) для выполнения любого из способов упаковки, описанных ниже или заявленных в приложенных пунктах формулы изобретения.

В соответствии с 63-им аспектом предложен способ упаковки продукта (Р), размещенного на подложке (4), причем

указанная подложка (4) содержит нижнюю стенку (4а) и боковую стенку (4b), указанный способ при необходимости использует устройство (1) согласно любому одному аспекту из предшествующих пунктов,

способ включает следующие операции:

- разматывание пленки (10а) с рулона (10),

- поперечное отрезание размотанной части пленки (10а) и подготовка отрезанных листов пленки (18),

- перемещение отрезанных листов пленки (18) в узел упаковки (8), содержащий в своей внутренней части камеру упаковки (24),

- поступательное перемещение определенного количества подложек (4) внутри камеры упаковки (24) узла упаковки (8),

- удержание камеры упаковки (24) открытой в течение времени, достаточного для размещения должным образом определенного количества подложек (4) и соответствующего количества листов пленки (18) внутри указанной камеры упаковки (24),

- герметичное закрытие камеры упаковки (24) листами пленки, удерживаемыми над соответствующей подложкой (4) и на определенном расстоянии, достаточном для обеспечения возможности циркуляции газа внутри подложки (4),

- тепловое запечатывание листа пленки (18) с указанной подложкой (4),

- открытие герметично закрытой камеры упаковки (24),

- перемещение подложки (4) с плотно прикрепленным листом пленки (18) из камеры упаковки (24), причем

разрезание пленки (10а) на листы пленки (18) происходит вне камеры упаковки (24) в месте, удаленном от места, в котором листы пленки прикреплены к основаниям.

В соответствии с 64-ым аспектом и согласно предыдущему аспекту способ включает операцию удаления газа из герметично закрытой камеры упаковки (24) перед операцией теплового запечатывания.

В соответствии с 65-ым аспектом и согласно предшествующим двум аспектам способ включает операцию газовой инжекции газовой смеси управляемого состава в герметично закрытую камеру упаковки (24) перед операцией теплового запечатывания.

В соответствии с 66-ым аспектом и согласно любому одному аспекту из предшествующих трех аспектов подложка (4) содержит горизонтальный обод (4с), вытянутый в радиальном направлении из указанной боковой стенки (4b).

В соответствии с 67-ым аспектом и согласно любому одному аспекту из предшествующих четырех аспектов размер отрезанного листа пленки (18) равен размеру внешней границы обода (4с) или размеру, в радиальном направлении меньшему внешнего края обода (4с), но достаточному для плотного закрытия устья поддона (4) и уплотнительного взаимодействия с верхней поверхностью обода (4с).

В соответствии с 68-ым аспектом и согласно любому одному аспекту из предшествующих пяти аспектов способ включает операцию удаления газа от герметично закрытой камеры упаковки (24), пока давление между 100 и 300 мбар, и при необходимости между 150 и 250 мбар, не будет достигнуто в указанной камере упаковки (24) и затем - при размещении листа пленки (18) на определенном расстоянии от устья основания - инжекции модифицированной газовой среды, инжектируемой в камеру упаковки (24).

В соответствии с 69-ым аспектом и согласно предыдущему аспекту инжекция указанного потока газа для создания модифицированной газовой среды происходит во время продолжающегося удаления газа для сокращения времени создания модифицированной газовой среды.

В соответствии с 70-ым аспектом и согласно любому одному аспекту из предшествующих двух аспектов после операции удаления газа или инжекции газа способ включает операцию однородного нагревания листа пленки (18) в случае отсутствия усадки листа пленки при нагреве, или операцию нагревания по меньшей мере периферийной части (18b) листа пленки (18) в случае наличия усадки пленки при нагреве, и затем операцию приближения листа пленки (18) к подложке (4) и плотного соединения его с ободом (4с) основания.

В соответствии с 71-ым аспектом и согласно любому одному аспекту из предыдущих аспектов от 63-его до 70-ого используемые в способе поддоны или основания выполнены из однослойного или, предпочтительно, многослойного полимерного материала, имеющего характеристики, раскрытые в следующем разделе описания, названном «Поддоны и основания».

В соответствии с 72-ым аспектом и согласно любому одному аспекту из предыдущих аспектов от 63-его до 71-ого пленка (10а), наносимая на поддон или подложку (4) с образованием крышки на поддоне (например, при упаковке в модифицированной газовой среде) или оболочки, связанных с поддоном и соответствующих контуру продукта, выполнена из гибкого многослойного материала, по меньшей мере содержащего первый внешний термоуплотняемый слой, необязательный слой с газовым барьером и второй внешний теплостойкий слой. Пленка имеет характеристики, описанные в последующем разделе описания, названного «Пленка или пленочный материал».

Краткое описание чертежей

Настоящее изобретение станет понятнее при прочтении последующего подробного описания изобретения, приведенного со ссылкой на примеры, не ограничивающие рамки настоящего изобретения, и со ссылками на прилагаемые чертежи.

На Фиг. 1 схематически показан вид сбоку устройства согласно аспектам настоящего изобретения. Расположение устройства согласно Фиг. 1 может иметь место во всех описанных здесь вариантах реализации настоящего изобретения.

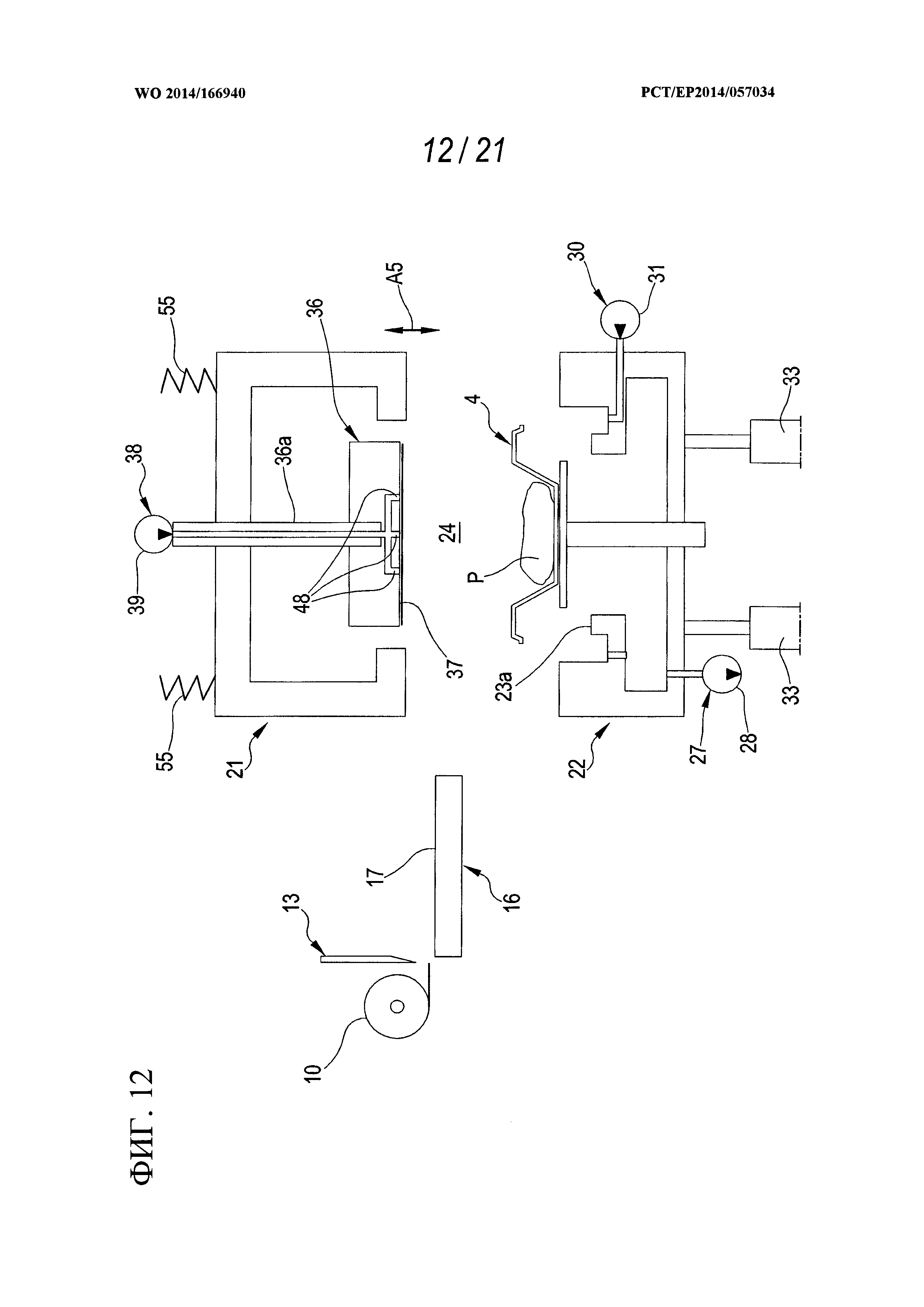

На Фиг. 2-8 схематически показаны виды сбоку, имеющие отношение к первому варианту реализации устройства упаковки согласно аспектам изобретения. На этих фигурах показаны последовательные стадии способа упаковки, выполняемого устройством согласно первому варианту реализации настоящего изобретения. Устройство и способ согласно этим фигурам предназначены для выполнения упаковки в модифицированной газовой среде.

На Фиг. 9-11 схематически показаны виды сбоку, имеющие отношение ко второму варианту реализации устройства упаковки согласно аспектам изобретения. На этих фигурах показаны последовательные стадии способа упаковки, выполняемого устройством согласно второго варианта реализации настоящего изобретения. Устройство и способ согласно этим фигурам предназначены для выполнения упаковки в модифицированной газовой среде.

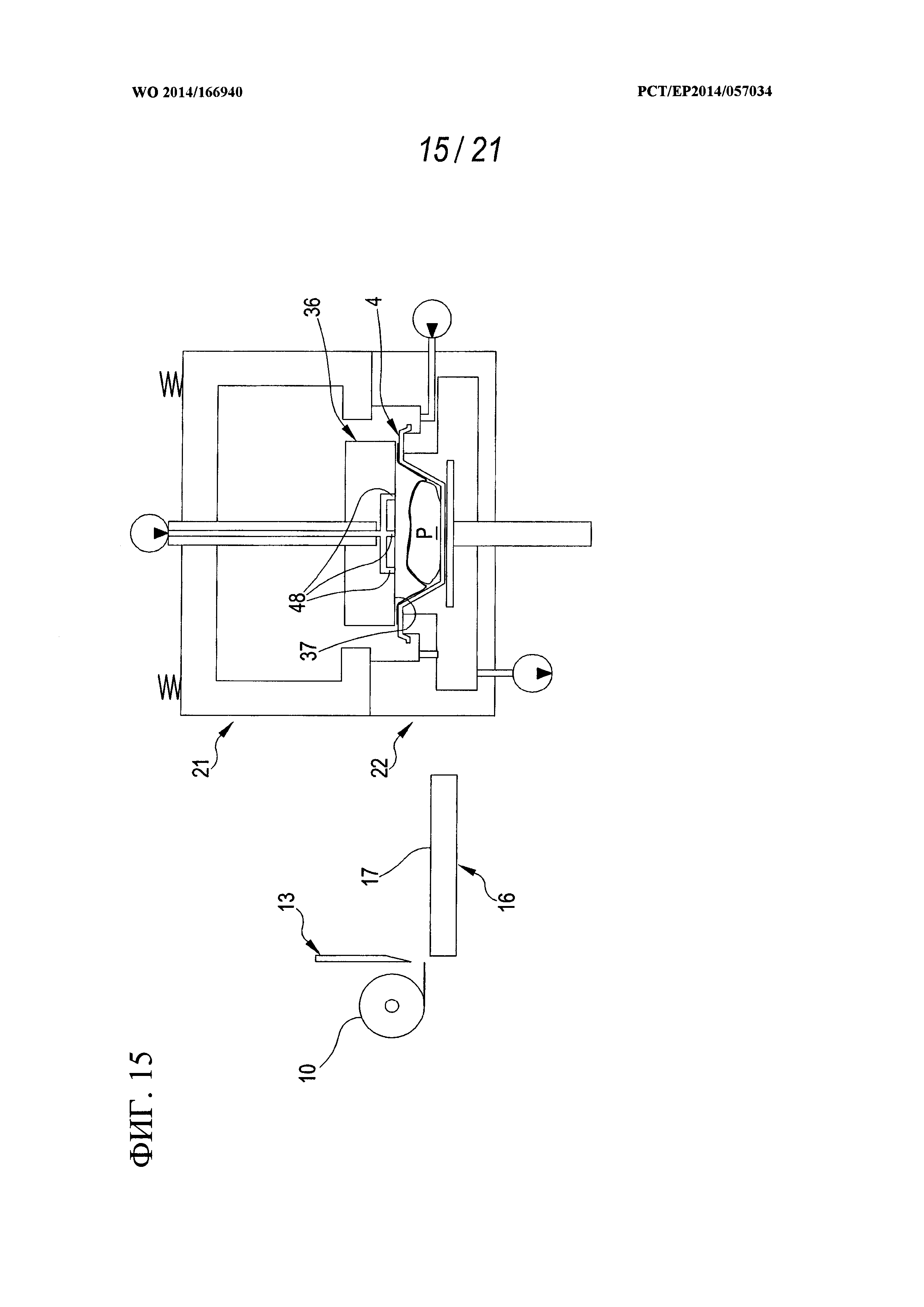

На Фиг. 12-16 схематически показаны виды сбоку, имеющие отношение к третьему варианту реализации устройства упаковки согласно аспектам изобретения. На этих фигурах показаны последовательные стадии способа упаковки, выполняемого устройством согласно третьему варианту реализации настоящего изобретения. Устройство и способ согласно этим фигурам предназначены для выполнения герметичной упаковки посредством образования пленки на продукте.

На Фиг. 17 схематически показан вид сбоку устройства перемещения и узла упаковки, которые могут быть использованы в любом из описанных или заявленных вариантов реализации настоящего изобретения при одновременной упаковке множества подложек или поддонов.

На Фиг. 18 и 19 схематически показаны виды сверху, иллюстрирующие относительное положение множества поддерживающих структур устройства переноса устройства например, по Фиг. 17. В частности на Фиг. 18 показаны поддерживающие структуры, размещенные вне камеры упаковки устройства, а на Фиг. 19 показаны поддерживающие структуры, размещенные внутри камеры упаковки.

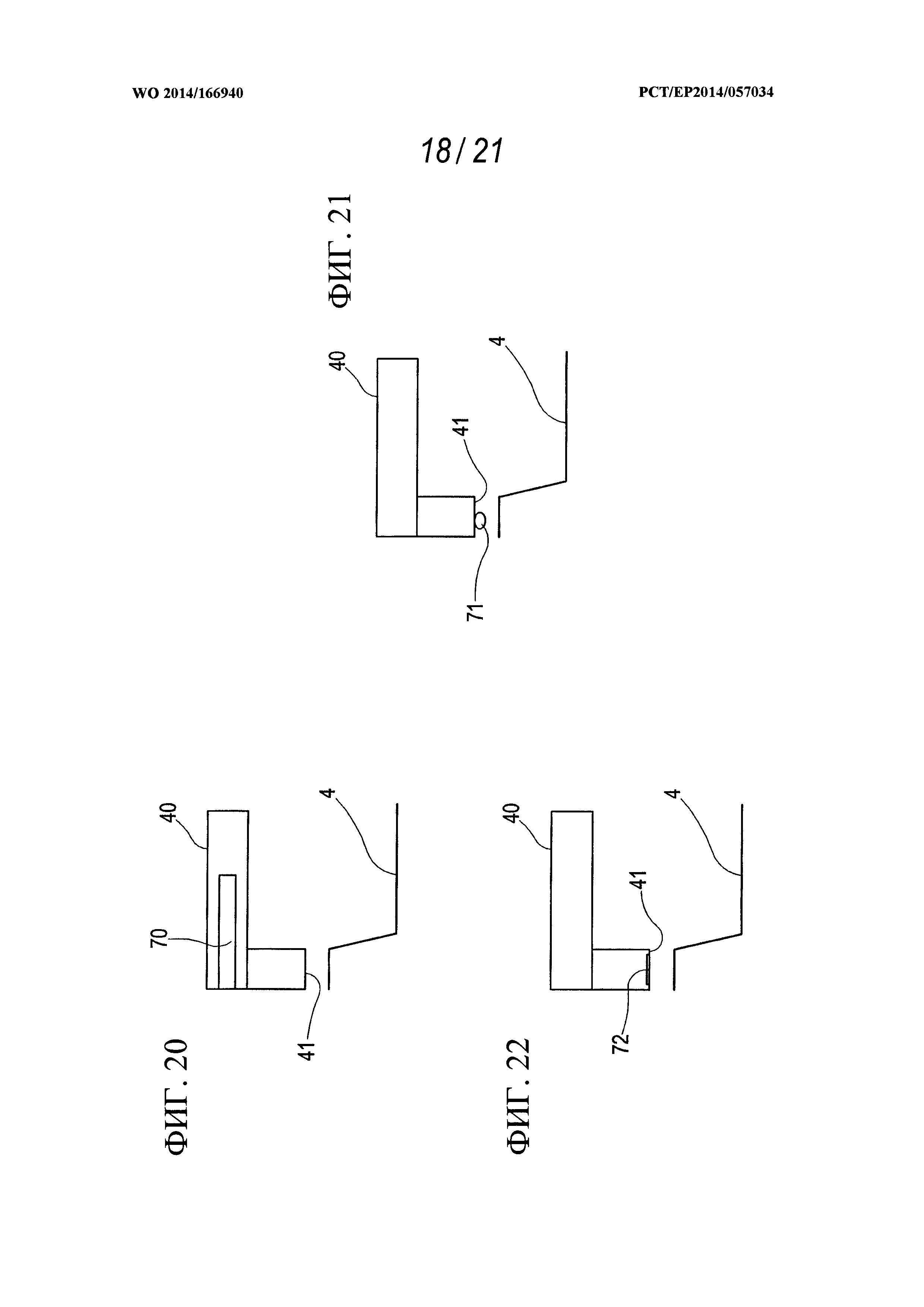

На Фиг. 20-22 показаны определенные средства нагревания, связанные с пластиной удержания устройства согласно аспектам изобретения.

На Фиг. 23 схематически показан вид сверху, иллюстрирующий подложка и лист пленки при их перекрытии, в соответствии с узлом упаковки.

На Фиг. 24 и 25 показаны виды, взятые вдоль плоскости XXIV на Фиг. 23 и иллюстрирующие определенную деталь устройства упаковки, относящуюся к элементам выталкивателя, действующих на углы листа пленки в соответствии с определенными аспектами изобретения.

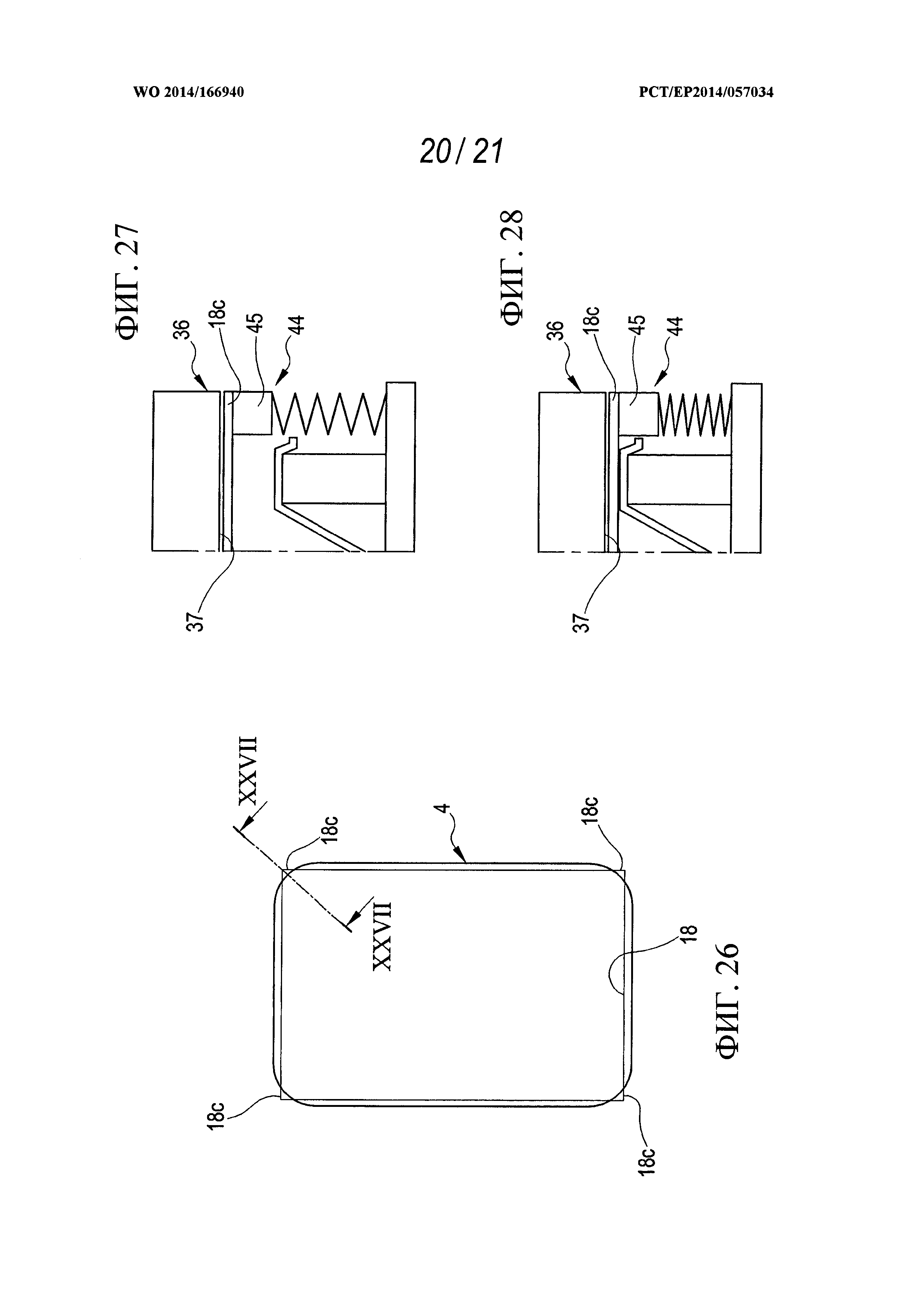

На Фиг. 26 схематически показан другой вид сверху, иллюстрирующий подложка и лист пленки при их перекрытии, в соответствии с узлом упаковки.

На Фиг. 27 и 28 показаны виды, взятые вдоль плоскости XXVII на Фиг. 26 и иллюстрирующие определенную деталь устройства упаковки, относящуюся к разновидности элементов выталкивателя, действующих на углы листа пленки, в соответствии с определенными аспектами изобретения.

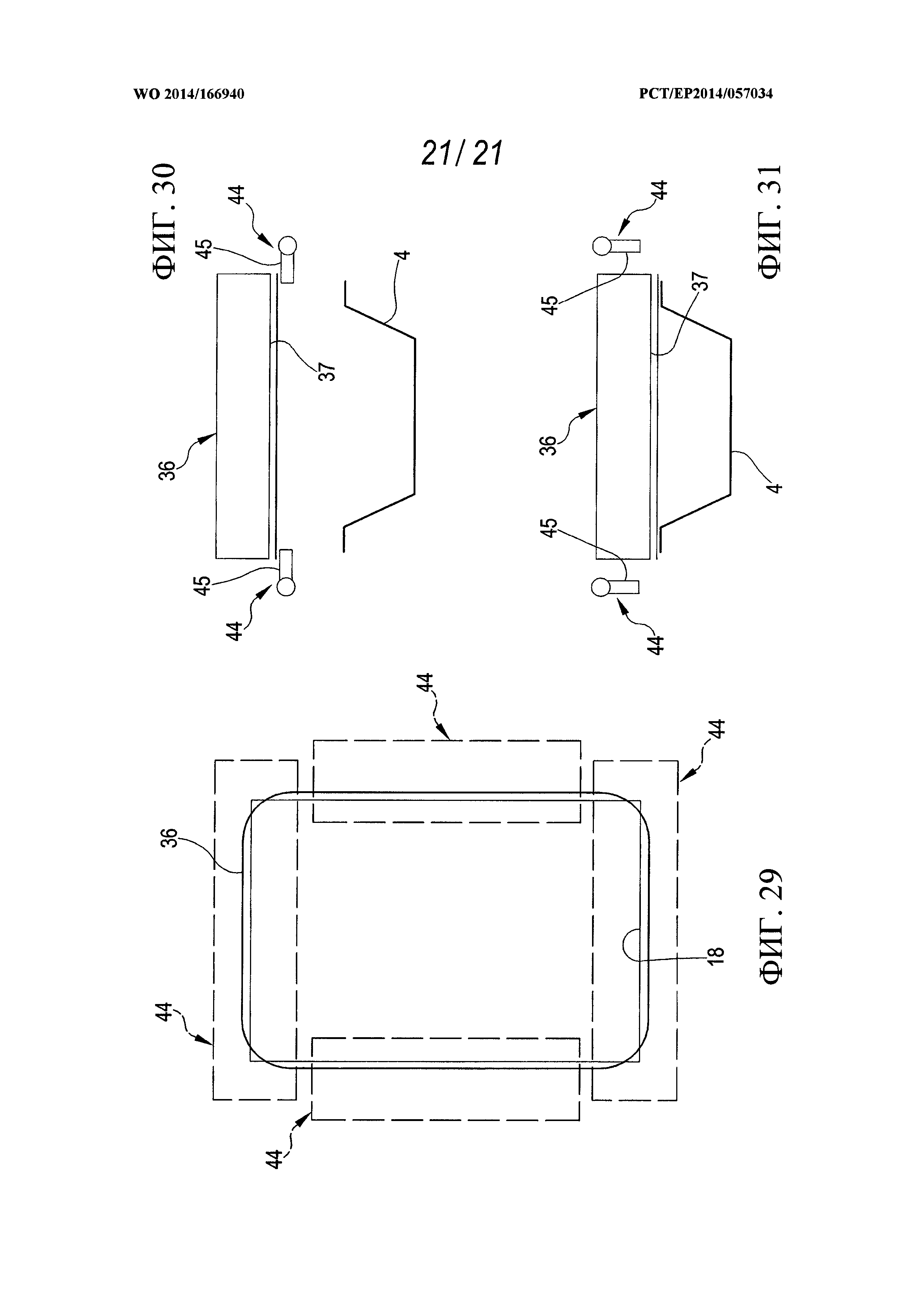

На Фиг. 29 схематически показан другой вид сверху, иллюстрирующий подложка и лист пленки при их перекрытии, в соответствии с узлом упаковки.

На Фиг. 30 и 31 показаны виды сбоку, иллюстрирующие определенную деталь устройства упаковки, относящуюся к еще одной разновидности элементов выталкивателя, действующих вдоль сторон листа пленки, в соответствии с определенными аспектами изобретения.

Определения и условные обозначения

Следует иметь ввиду, что в настоящем подробном описании изобретения аналогичные части, показанные на различных фигурах, обозначены одинаковыми справочными номерами на всех фигурах. Необходимо отметить, что фигуры приведены не в масштабе и, таким образом, показанные здесь части и компоненты представляют собой схемы.

В последующем описании и в пунктах формулы изобретения устройство и способ относятся к упаковке продукта внутри подложки: продукт может представлять собой пищевой продукт или нет.

При использовании здесь подложка 4 означает контейнер типа, имеющего нижнюю стенку 4а, боковую стенку 4b и при необходимости верхний обод 4с, вытянутый в радиальном направлении из боковой стенки 4b; также необходимо отметить, что для целей настоящего описания термины «поддон» и «подложка» имеют одинаковый смысл и использованы взаимозаменяемо. Поддон или подложки 4 могут иметь прямоугольную форму или любую другую подходящую форму, такую как окружность, квадрат, эллипс и т.д. Поддоны могут быть выполнены посредством термоформования или литья под давлением.

Поддоны или подложки

Описанные и заявленные здесь поддоны или подложки 4 могут быть выполнены из однослойного или, что предпочтительно, многослойного полимерного материала.

В случае однослойного материала подходящие полимеры представляют собой, например, полистирол, полипропилен, полиэфиры, полиэтилен высокой плотности, поли(молочную кислоту), поливинилхлорид и т.п., как во вспененном, так и в твердом виде.

В предпочтительном варианте реализации поддон 4 обладает свойствами газового барьера. При использовании здесь этот термин относится к пленке или листу материала, который имеет проницаемость кислорода меньше, чем 200 см3/м2-день-бар, меньше чем 150 см3/м2-день-бар, меньше чем 100 см3/м2-день-бар, как измерено согласно стандарту D-3985 Американского общества по испытанию материалов при температуре 23°С и относительной влажности 0%.

Подходящие материалы для выполнения обладающих свойствами газового барьера однослойных термопластических поддонов 4 представляют собой, например, полиэфиры, полиамиды и т.п.

В случае выполнения поддона 4 из многослойного материала, подходящие полимеры представляют собой, например, гомо- и сополимеры этилена, гомо- и сополимеры пропилена, полиамиды, полистирол, полиэфиры, поли(молочную кислоту), поливинилхлорид и т.п. Часть многослойного материала может быть выполнена твердой, и часть может быть вспенена.

Например, поддон 4 может содержать по меньшей мере один слой вспененного полимерного материала, выбранного из группы, содержащей полистирол, полипропилен, полиэфиры и т.п.

Многослойный материал может быть произведен или совместной экструзией всех слоев, при использовании способов совместной экструзии, или посредством клеевого или теплового ламинирования, например, жесткой вспененной или твердотельной подложки тонкой пленкой, обычно называемой «наружным слоем».

Эта тонкая пленка может быть нанесена или на стороне поддона 4 в контакте с продуктом Р или на стороне, обращенной от продукта Р, или с обеих сторон. В последнем случае пленки, нанесенные с двух сторон поддона 4, могут быть одинаковыми или разными. При необходимости присутствует слой материала с кислородным барьером, например, из сополимера этилена с виниловым спиртом, для улучшения сохранности упакованного продукта Р.

Полимеры с газовым барьером, которые могут быть использованы для выполнения слоя с газовым барьером, представляют собой поливинилдихлорид, сополимер этилена с виниловым спиртом, полиамиды, полиэфиры и их смеси. Толщина слоя с газовым барьером будет установлена такой, что обеспечивает для поддона значение проницаемости кислорода, подходящее для конкретного упакованного продукта.

Поддон может также содержать термоуплотняемый слой. Обычно материал термоуплотняемого слоя предназначен для выбора среди полиолефинов, таких как, гомо- или со-полимеры этилена, гомо- или со-полимеры пропилена, сополимеры этилена/уксусного эфира винилового спирта, иономеры и гомо- и со-полиэфиры, например, полиэтилентерефталатгликоль, модифицированный гликолем полиэтилентерефталат.

Дополнительные слои, такие как клеевые слои, предназначенные для лучшего прилипания слоя с газовым барьером к соседним слоям, могут присутствовать в материале с газовым барьером для поддона, причем в предпочтительном варианте реализации они зависят, в частности, от конкретных смол, используемых для слоя с газовым барьером.

В случае многослойного материала, используемого для выполнения поддона 4, часть этой структуры может быть выполнена вспененной, а часть невспененной. Например, поддон 4 может содержать (от наиболее удаленного слоя до самого внутреннего контактирующего с пищевым продуктом слоя) один или большее количество структурных слоев, обычно выполненных из такого материала, как вспененный полистирол, вспененный полиэфир или вспененный полипропилен, или из листа, полученного способом полива, например, из полипропилена, полистирола, поли(хлористого винила), полиэфира или картон; слой с газовым барьером и термоуплотняемый слой.

Поддон 4 может быть получен из листа вспененного полимерного материала, содержащего пленку, содержащую по меньшей мере один слой с кислородным барьером и по меньшей мере один слой поверхностного запечатывания, наслоенный на сторону, обращенную к упакованному продукту, так что слой поверхностного запечатывания пленки представляет собой слой контакта с пищевым продуктом в поддоне. Вторая пленка, или с барьером или без него, может быть наслоена на наружной поверхности поддона.

Определенные рецептуры поддона 4 используют для продуктов питания, требующих нагревания в обычной или микроволновой печи перед употреблением. Поверхность контейнера, контактирующая с продуктом, то есть поверхность, участвующая в формировании запечатывания с покрывающей пленкой, содержит полиэфирную смолу. Например, контейнер может быть выполнен из картона, покрытого полиэфиром, или он может быть как целое выполнен из полиэфирной смолы. Контейнеры из кристаллизированного полиэтилентерефталата, аморфного полиэтилентерефталата или из аморфного полиэтилентерефталата/кристаллизированного полиэтилентерефталата представляют собой примеры подходящих контейнеров для упаковки согласно настоящему изобретению. Такие контейнеры могут быть выполнены из вспененного или невспененного материала.

Поддоны 4, используемые для накрытия крышкой или оболочкой и содержащие вспененные части, обладают полной толщиной меньше 8 мм и, например, она может быть между 0,5 мм и 7,0 мм и чаще между 1,0 мм и 6,0 мм.

В случае жесткого поддона, не содержащего вспененных частей, полная толщина однослойного или многослойного термопластичного материала предпочтительно меньше 2 мм и, например, может быть между 0,1 мм и 1,2 мм и чаще между 0,2 мм и 1,0 мм.

Пленка или пленочный материал

Пленка или пленочный материал 10а, описанный и заявленный здесь, может быть нанесен на поддон или подложку 4 с образованием крышки на поддоне (например, для упаковки в модифицированной газовой среде) или оболочки, связанного с поддоном и соответствующего контуру продукта.

Пленка, предназначенная для приложений с формированием оболочки, может быть выполнена из гибкого многослойного материала, содержащего по меньшей мере первый внешний термоуплотняемый слой, при необходимости слой с газовым барьером и второй внешний теплостойкий слой. Внешний термоуплотняемый слой может содержать полимер, способный быть приваренным к внутренней поверхности подложек, содержащих подлежащие упаковке продукты, такой, например, как гомо- или со-полимеры этилена, типа полиэтилена низкой плотности, сополимеры этилен/альфа-олефин, сополимеры этилен/акриловая кислота, сополимеры этилен/метакриловая кислота и сополимеры этилен/винилацетат, иономеры, сополиэфиры, например, полиэтилентерефталатгликоль. Используемый при необходимости слой с газовым барьером предпочтительно содержит кислород-непроницаемые смолы, например, поливинилдихлорид, сополимер этилена с виниловым спиртом, полиамиды и смеси сополимера этилена с виниловым спиртом с полиамидами. Внешний теплостойкий слой может быть выполнен из гомо- или сополимеров этилена, сополимеров этилен/циклический олефин, таких как сополимеры этилен/норборнен, гомо- или со-полимеров пропилена, иономеров, (со)полиэфиров, (со)полиамидов. Пленка может также содержать другие слои, такие как клеющие слои или основные слои, предназначенные для увеличения толщины пленки и улучшения ее характеристик при неправильном обращении и сильном растяжении. В частности, используемые основные слои представляют собой иономеры, сополимеры этилена/уксусного эфира винилового спирта, полиамиды и полиэфиры. Во всех пленочных слоях полимерные компоненты могут содержать соответствующее количество добавок, обычно включаемых в такие материалы. Некоторые из этих добавок предпочтительно включены во внешние слои или в один слой из внешних слоев, в то время как другие предпочтительно добавлены к внутренним слоям. Эти добавки включают добавки, понижающие трение и препятствующие слипанию, такие как тальк, воск, кремнезем и т.п., антиоксиданты, стабилизаторы, пластификаторы, наполнители, пигменты и краски, ингибиторы образования поперечных связей, усилители образования поперечных связей, поглотители ультрафиолетового излучения, поглотители ароматов, поглотители кислорода, бактерициды, антистатики и т.п. добавки, известные специалистам в области пленок для упаковки.

Один или большее количество слоев пленки могут иметь поперечные связи для увеличения прочности пленки и/или ее теплостойкости. Образование поперечных связей может быть достигнуто при использовании химических добавок или посредством воздействия энергичного излучения на пленочные слои. Пленки для упаковки посредством образования пленки на продукте обычно выполнены с малой усадкой при нагревании во время цикла упаковки. Такие пленки обычно дают усадку меньше 15% при 160°С, чаще ниже 10%, и еще чаще меньше чем 8% и в продольном и в поперечном направлениях (Стандарт D2732 Американского общества по испытанию материалов). Эти пленки обычно имеют толщину между 20 микронами и 200 микронами, чаще между 40 и 180 микронами и еще чаще между 50 микронами и 150 микронами.

Пленочные упаковки обычно «легко открываемы», то есть, их можно легко открыть посредством разрывания вручную двух пленок, обычно начиная с такой точки, как угол упаковки, в котором верхняя пленка не была преднамеренно припечатана к подложке. Для достижения этой особенности или пленка или поддон должны иметь соответствующий состав, позволяющий легкое открытие упаковки, известный в данной области техники. Обычно уплотняющий состав и/или состав соседнего слоя поддона и/или пленки должны быть отрегулированы для достижения легкого открытия.

Различные подходы могут быть использованы при открытии упаковки, обладающей свойством легкого открытия.

В первом случае («легкое открытие посредством отслаивания») упаковку открывают, отделяя пленку и поддон на запечатанной поверхности.

Во втором случае («разрушение клеевого соединения») открытие упаковки достигается посредством начального разрушения по толщине одного из слоев запечатывания с последующим отслаиванием этого слоя от подлежащей подложки или пленки.

Третий подход основан на «когезионном разрушении»: особенность легкого открытия достигается внутренним разрушением слоя запечатывания, который, во время открытии упаковки, ломается вдоль плоскости, параллельной к самому слою.

В данной области техники известны определенные смеси, предназначенные для реализации таких способов открытия, гарантирующих отслаивание пленки от поверхности поддона, например, те, что описаны в Европейском патенте ЕР 1084186.

С другой стороны, в случае использования пленки 10а для создания крышки на поддоне или подложке 4, материал пленки может быть получен посредством способов совместной экструзии или наслоения. Пленки крышки могут иметь симметричную или асимметричную структуру и могут быть выполнены однослойными или многослойными.

Многослойные пленки содержат по меньшей мере 2 слоя, чаще по меньшей мере 5 слоев, еще чаще по меньшей мере 7 слоев.

Полная толщина пленки часто может находиться в диапазоне от 3 до 100 микрон, в частности от 5 до 50 микрон, и еще чаще от 10 до 30 микрон.

При необходимости пленки могут содержать поперечные связи. Как известно в этой области техники, образование поперечных связей может быть выполнено посредством облучения высокоэнергетичными электронами при подходящем уровне дозировки. Описанные выше пленки крышки могут давать усадку при нагревании или быть отверждаемыми при нагревании. Пленки, дающие усадку при нагревании, обычно показывают значение свободной усадки при 120°С, измеренное согласно стандарту D2732 Американского общества по испытанию материалов, в диапазоне от 2 до 80%, чаще от 5 до 60%, еще чаще от 10 до 40% и в продольном и в поперечном направлениях. Пленки, отверждаемые при нагревании, обычно имеют значения свободной усадки ниже 10% при 120°С, предпочтительно ниже чем 5% и в продольном и в поперечном направлениях (стандарт D2732 Американского общества по испытанию материалов). Пленки крышки обычно содержат по меньшей мере термоуплотняемый слой и слой верхней оболочки, который обычно выполнен из термостойких полимеров или полиолефина. Слой запечатывания обычно содержит термоуплотняемый полиолефин, который в свою очередь содержит единственный полиолефин или смесь двух или большего количества полиолефинов, таких как полиэтилен или полипропилен или их смесь. Слой запечатывания может дополнительно обладать свойством предотвращения запотевания посредством включения в его состав одной или большего количества добавок, предотвращающих запотевание, или посредством покрытия или распыления одной или большего количества предотвращающих запотевание добавок на поверхности слоя запечатывания техническими средствами, известными в этой области техники. Слой запечатывания может дополнительно содержать один или большее количество пластификаторов. Слой оболочки может содержать полиэфиры, полиамиды или полиолефин. В определенных структурах смесь полиамида и полиэфира может быть эффективно использована для слоя оболочки. В определенных случаях пленки крышки содержат слой с барьерными свойствами. Пленки с барьерными свойствами обычно имеют значение проницаемости кислорода (оцененное при температуре 23°С и относительной влажности 0% согласно Стандарту 3985 Американского общества по испытанию материалов) ниже 100 см3/(м2⋅день⋅атм) и чаще ниже 80 см3/(м2⋅день⋅атм). Барьерный слой обычно выполнен из термопластической смолы, выбранной из омыленного или гидролизованного продукта сополимера этилена с уксусным эфиром винилового спирта, аморфного полиамида и винилового 1,1-дихлорэтилена и их смесей. Определенные материалы содержат барьерный слой из сополимера этилена с виниловым спиртом, помещенным между двумя слоями полиамида. Наружный слой обычно выполнен из полиэфиров, полиамидов или полиолефина.

В определенных вариантах упаковки пленки крышки не содержат барьерного слоя. Такие пленки обычно содержат один или большее количество определенных здесь полиолефинов.

Слои с отсутствием барьерных свойств обычно имеют значение проницаемости кислорода (оцененное при 23°С и относительной влажности 0% согласно Стандарту 3985

Американского общества по испытанию материалов) от 100 см3/(м2⋅день⋅атм) до 10000 см3/(м2⋅день⋅атм), обычно больше 6000 см3/(м2⋅день⋅атм).

Особые основанные на полиэфире составы представляют собой составы, используемые для выполнения крышки поддона при упаковке готовых блюд. В этих пленках полиэфирные смолы могут составлять по меньшей мере 50%, 60%, 70%, 80%, 90% от веса пленки. Эти пленки обычно используют в комбинации с основанными на полиэфире основаниями.

Например, контейнер может быть выполнен из картона, покрытого полиэфиром, или он может быть выполнен как целое из полиэфирной смолы. Контейнеры из кристаллизированного полиэтилентерефталата, аморфного полиэтилентерефталата или аморфного полиэтилентерефталата/кристаллизированного полиэтилентерефталата, или во вспененном или в невспененном виде представляют собой примеры подходящих контейнеров для упаковки.

Обычно двухосно ориентированный полиэтилентерефталат используют в качестве пленки для крышки вследствие его высокой тепловой стойкости при обычных температурах нагревания/приготовления пищевых продуктов. Часто двухосно ориентированные полиэфирные пленки отверждаемы при нагревании, то есть, не дают термическую усадку. Для улучшения термического запечатывания полиэтилентерефталатной пленки при выполнении крышки контейнера на пленке обычно присутствует термоуплотняемый слой из материала, плавящегося при меньшей температуре. Термоуплотняемый слой может быть соэкструдирован с базовым слоем полиэтилентерефталата (как описано в ЕР-А-1529797 и WO 2007/093495), или он может быть нанесен в виде раствора или нанесен способом экструзии на пленку основы (как описано в US №2762720 и ЕР-А-1 252 008).

В частности, в случае упаковок свежего красного мяса эффективно используют пленку для двойной крышки, содержащую внутреннюю, проницаемую для кислорода, пленку и внешнюю, непроницаемую для кислорода, пленку крышки. Комбинация этих двух пленок также в значительной степени предотвращает обесцвечивание мяса при выходе упакованного мяса вверх относительно высоты стен поддона, что представляет собой наиболее критическую ситуацию при упаковке свежего мяса в пленку с барьером.

Такие пленки описаны, например, в ЕР 1848635 и ЕР 0690012, раскрытие которых включено в настоящую заявку посредством ссылки.

Пленка крышки может быть выполнена однослойной. Обычный состав однослойных пленок включает определенные здесь полиэфиры и их смеси или определенные здесь полиолефины и их смеси.

Во всех пленочных слоях полимерные компоненты могут содержать соответствующее количество добавок, обычно включаемых в такие материалы. Некоторые из этих добавок предпочтительно включены во внешние слои или в один слой из внешних слоев, в то время как другие предпочтительно добавлены к внутренним слоям. Эти добавки включают добавки, понижающие трение и препятствующие слипанию, такие как тальк, воск, кремнезем и т.п., антиоксиданты, стабилизаторы, пластификаторы, наполнители, пигменты и краски, ингибиторы образования поперечных связей, усилители образования поперечных связей, поглотители ультрафиолетового излучения, поглотители ароматов, поглотители кислорода, бактерициды, антистатики и т.п. добавки, известные специалистам в области пленок для упаковки.

Пленки, подходящие для использования в качестве крышки, могут быть эффективно перфорированы для обеспечения возможности проветривания упакованных пищевых продуктов.

Эти пленки могут быть перфорированы при использовании различных технологий, доступных в данной области техники, посредством лазерных или механических средств, таких как вальцы, снабженные множеством игл.

Количество отверстий на единицу площади пленки и их размеры воздействуют на газопроницаемость пленки.

Микроперфорированные пленки обычно имеют значение проницаемости кислорода (оцененное при 23°С и относительной влажности 0% согласно Стандарту 3985 Американского общества по испытанию материалов) от 2500 см3/(м2⋅день⋅атм) до 1000000 см3/(м2⋅день⋅атм).

Макроперфорированные пленки обычно имеют значение проницаемости кислорода (оцененное при 23°С и относительной влажности 0% согласно Стандарту 3985 Американского общества по испытанию материалов) выше 1000000 см3/(м2⋅день⋅атм).

Кроме того, описанные здесь пленки для использования в качестве крышек могут иметь состав для обеспечения прочного присоединения к подложке или присоединения с возможностью отслоения. Способ измерения силы запечатывания с возможностью отслоения, здесь называемой «силой отлипания», описан в стандарте F-88-00 Американского общества по испытанию материалов. Допустимые значения силы отлипания попадают в диапазон от 100 г/25 мм до 850 г/25 мм, от 150 г/25 мм до 800 г/25 мм, от 200 г/25 мм до 700 мм г/25 мм.

Необходимая сила отлипания достижима при специальном проектировании рецептур поддона и крышки.

В целом, на одном или большем количестве слоев пленки для крышки могут быть напечатаны сведения, предоставляющие полезную информацию потребителю, приятное изображение и/или товарный знак или другая рекламная информация, улучшающая розничную продажу упакованного продукта.

Печать на пленке может быть выполнена любым подходящим способом, таким как ротационная трафаретная печать, гравюра или флексографская печать, известным в данной области техники.

Определения и условные обозначения, касающиеся веществ

Поливинилдихлорид представляет собой любой сополимер хлористого винилидена, причем основное количество сополимера представляет собой хлористый винилиден, и незначительное количество сополимера представляет собой один или большее количество ненасыщенных мономеров, совместно полимеризуемых вместе с ним, обычно это хлористый винил и алкилакрилаты или метакрилаты (например, метилакрилат или метакрилат) и их смеси в различных соотношениях. Обычно барьерный слой из поливинилдихлорида содержит пластификаторы и/или стабилизаторы, известные в данной области техники.

При использовании здесь термин «сополимер этилена с виниловым спиртом» включает омыленные или гидролизованные сополимеры этилена с уксусным эфиром винилового спирта и относится к сополимерам этилена/винилового спирта, имеющим содержание сомономера этилена, предпочтительно составляющее от примерно 28 до примерно 48 мольных процентов, более предпочтительно составляющее от примерно 32 до примерно 44 мольных процентов этилена, и еще более предпочтительно, и степень омыления, составляющую по меньшей мере 85%, и предпочтительно, по меньшей мере 90%.

При использовании здесь термин «полиамиды» имеет отношение и к гомо- и к со- или к тер-полиамидам. В частности, этот термин включает алифатические полиамиды или сополимеры полиамида, например, полиамид 6, полиамид 11, полиамид 12, полиамид 66, полиамид 69, полиамид 610, полиамид 612, сополимер полиамида 6/9, сополимер полиамида 6/10, сополимер полиамида 6/12, сополимер полиамида 6/66, сополимер полиамида 6/69, ароматические и частично ароматические полиамиды или сополимеры полиамида, такие как полиамид 6I, полиамид 6I/6T, полиамид MXD6, полиамид MXD6/MXDI, и их смеси.

При использовании здесь термин «сополимер» относится к полимеру, полученному из двух или большего количества типов мономеров, и содержит терполимеры. Гомополимеры этилена включают полиэтилен высокой плотности и полиэтилен низкой плотности. Сополимеры этилена включают сополимеры этилен/альфа-олефин и сополимеры этилен / ненасыщенный эфир. Сополимеры этилен/альфа-олефин обычно включают сополимеры этилена и одного или большего количества сомономеров, выбранных из альфа-олефинов, содержащих от 3 до 20 атомов углерода, таких как 1-бутен, 1-пентен, 1-гексан, 1-октен, 4-метил-1-пентен и т.п.

Сополимеры этилен/альфа-олефин обычно обладают плотностью в диапазоне от примерно 0,86 до примерно 0,94 г/см3. Термин «линейный полиэтилен низкой плотности» обычно относится к группе сополимеров этилен/альфа-олефин, плотность которых попадает в диапазон от примерно 0,915 до примерно 0,94 г/см3 и, в частности, от примерно 0,915 до примерно 0,925 г/см3. Иногда линейный полиэтилен, имеющий плотность в диапазоне от примерно 0,926 до примерно 0,94 г/см3, называют линейным полиэтиленом средней плотности. Сополимеры этилен/альфа-олефин с более низкой плотностью могут быть названы полиэтиленом очень низкой плотности и полиэтиленом сверхнизкой плотности. Сополимеры этилен/альфа-олефин могут быть получены посредством способов гетерогенной или гомогенной полимеризации.

Сополимер этилен/не насыщенный эфир представляет собой другой пригодный для использования сополимер, который представляет собой сополимер этилена и одного или большего количества ненасыщенных эфирных мономеров. Пригодные для использования ненасыщенные сложные эфиры включают сложные эфиры винилового спирта алифатических карбоновых кислот, где сложные эфиры имеют от 4 до 12 атомов углерода, таких как винилацетат, и алкиловые эфиры акриловой или метакриловой кислоты, где сложные эфиры имеют от 4 до 12 атомов углерода.

Иономеры представляют собой сополимеры этилена и ненасыщенной одноосновной карбоновой кислоты, нейтрализующей карбоновую кислоту ионом металла, таким как цинк или, предпочтительно, натрий.

Пригодные для использования сополимеры пропилена включают сополимеры пропилена/этилена, которые представляют собой сополимеры пропилена и этилена, имеющие наибольшее по весовому проценту содержание пропилена, и терполимеры пропилена/этилена/бутена, которые представляют собой сополимеры пропилена, этилена и 1-бутена.

При использовании здесь термин «полиолефин» относится к любому полимеризованному олефину, который может быть линейным, разветвленным, цикличным, алифатическим, ароматическим, замещенным или незамещенным. В частности, в термин «полиолефин» включены гомополимеры олефина, сополимеры олефина, сополимеры олефина и неолефинового сомономера, сополимеризуемого вместе с олефином, такие как виниловые мономеры, модифицированные их полимеры и т.п. Конкретные примеры включают гомополимер полиэтилена, гомополимер полипропилена, гомополимер полибутена, сополимер этилен - альфа-олефин, сополимер пропилен - альфа-олефин, сополимер бутен - альфа-олефин, сополимер этилен - ненасыщенный эфир, сополимер этилен - ненасыщенная кислота, (например, сополимер этилен-этилакрилат, сополимер этилен-бутилакрилат, сополимер этилен-метилакрилат, сополимер этилен-акриловая кислота, и сополимер этилен-метакриловая кислота), сополимер этилен-винилацетат, иономерная смола, полиметилпентен и т.д.

Использованный здесь термин «полиэфир» относится как к гомо-, так и к со-полиэфирам, причем гомо-полиэфиры определены как полимеры, полученные посредством конденсации одной дикарбоновой кислоты с одним диолом, а со-полиэфиры определены как полимеры, полученные посредством конденсации одной или большего количества дикарбоновых кислот с одним или большим количеством диолов. Подходящие полиэфирные смолы представляют собой, например, полиэфиры этиленгликоля и терефталевой кислоты, то есть, полиэтилентерефталат. Предпочтение дано полиэфирам, содержащим звенья этилена и включающим, в пересчете на звенья дикарбоксилата, по меньшей мере 90 молярных процентов, предпочтительнее по меньшей мере 95 молярных процентов звеньев терефталата. Остальные мономерные звенья выбраны из других дикарбоновых кислот или диолов. Подходящие другие ароматические дикарбоновые кислоты предпочтительно представляют собой изофталевую кислоту, фталевую кислоту, 2,5-, 2,6- или 2,7-нафталендикарбоновую кислоту. Из циклоалифатических дикарбоновых кислот следует упомянуть циклогександикарбоновую кислоту (в частности, циклогексан-1,4- дикарбоновую кислоту). Из алифатических дикарбоновых кислот особенно подходят (С3-Сi9) алкандиоичные кислоты, в частности, янтарная кислота, себациновая кислота, адипиновая кислота, азелаиновая кислота, пробковая кислота или пимелиновая кислота. Подходящие диолы, например, представляют собой алифатические диолы, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, 1,3-бутан-диол, 1,4-бутан-диол, 1,5-пентан-диол, 2,2-диметил-1,3 пропан-диол, неопентилгликоль и 1,6-гексан-диол, и циклоалифатические диолы, такие как 1,4-циклогександиметанол и 1,4-циклогексан-диол, и при необходимости диолы, содержащие гетероатомы и имеющие одно или большее количество колец.