Испаритель - RU2204091C2

Код документа: RU2204091C2

Чертежи

Описание

Изобретение относится к испарителю, содержащему канал для хладагента и место сопряжения всасывающей трубы, в которое впадает всасывающая труба и фиксируется там влагонепроницаемо.

У испарителей согласно уровню техники всасывающая труба в месте ее сопряжения влагонепроницаемо соединена с испарителем посредством сварного соединения. В качестве способа сварки применяется при этом так называемая сварка вольфрамовым электродом в среде инертного газа, причем процессом сварки невозможно управлять как автоматически протекающим процессом из-за обеих свариваемых деталей, в частности, за счет колебаний допусков и толщин материалов, возникающих на пластине испарителя вследствие изготовления места сопряжения всасывающей трубы посредством прошивки гладкой оправкой. При осуществлении вручную процесса сварки всасывающей трубы с местом сопряжения в зависимости от осуществляющего процесс сварки работника может произойти так, что сварное соединение будет иметь неплотности, которые придется затем устранять в большинстве случаев путем дорогостоящей доработки.

В основе изобретения лежит задача создания у испарителя согласно ограничительной части п. 1 формулы изобретения простыми конструктивными мерами исключающего недостатки уровня техники, автоматизируемого соединения между всасывающей трубой и местом ее сопряжения.

Эта задача решается согласно изобретению за счет того, что всасывающая труба введена в место ее сопряжения, и это место сопряжения посредством обработки давлением по меньшей мере в основном приведено в соответствие с контуром всасывающей трубы, которая влагонепроницаемо соединена с местом ее сопряжения пайкой.

Благодаря решению согласно изобретению для соединения места сопряжения с всасывающей трубой возможен автоматизируемый, независимый от исполнителя технологический процесс, поскольку благодаря подгонке места сопряжения к контуру всасывающей трубы образован определенный и равномерный паяльный зазор между ними, который за счет капиллярного действия притягивает необходимый для соединения обоих соединяемых элементов припой автоматически к месту соединения. Таким образом, гарантировано, что место сопряжения соединено с всасывающей трубой без раковин и влагонепроницаемо, так что соединению между этими обеими деталями присуща высокая надежность процесса. Кроме того, благодаря решению согласно изобретению обеспечено крайне экономичное, но, тем не менее, с крайне высокой вероятностью герметичное соединение между всасывающей трубой и местом ее сопряжения.

В соответствии с предпочтительной формой выполнения объекта изобретения предусмотрено, что в результате обработки давлением получают две пластические деформации материала, которые в месте сопряжения всасывающей трубы, по меньшей мере, приблизительно противоположны друг другу.

Благодаря этому особенно простым способом может быть выполнено технологически определенное, подгоняемое к внешнему контуру всасывающей трубы сужение места ее сопряжения.

Особенно незаметно и особенно мало мешающими технологическому процессу выполнены пластические деформации материала у испарителя с каналом для хладагента, проходящим между двумя соединенными пластинами, если согласно следующей предпочтительной форме выполнения объекта изобретения предусмотрено, что пластические деформации материала в плоскости пластин испарителя противолежат друг другу.

Особенно просто, например, в объемном штампе выполнимо создаваемое обработкой давлением сужение места сопряжения всасывающей трубы, если согласно следующей предпочтительной форме выполнения объекта изобретения предусмотрено, что пластические деформации материала получены рельефной формовкой.

Особенно целесообразно пластинчатый испаритель выполнен, если согласно последней форме выполнения объекта изобретения предусмотрено, что пластинчатый испаритель изготовлен способом прокатки, а формирование каналов для хладагента осуществляется способами "Rollbond" или "Z-Bond".

Изобретение поясняется в нижеследующем описании с помощью примера его выполнения, изображенного на чертежах, на которых показывают:

фиг. 1 - в качестве фрагмента при виде спереди испаритель в зоне места сопряжения, расширенного для ввода всасывающей трубы;

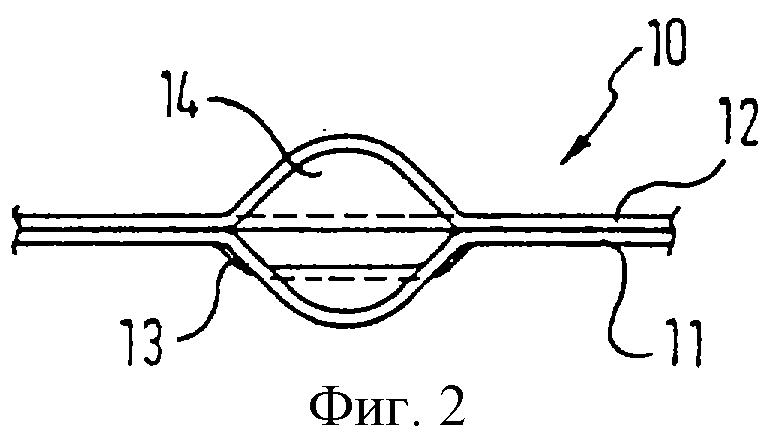

фиг.2 - при виде сверху фрагмент испарителя по фиг.1;

фиг. 3 - при виде спереди фрагмент испарителя по фиг.2 с дроссельной трубой, влагонепроницаемо фиксированной в месте сопряжения, соответствующем дверце всасывающей трубы;

фиг.4

- фрагмент испарителя по фиг.3 в разрезе по линии III-III.

На фиг. 1 в качестве фрагмента изображена пластина 10 испарителя, образованная сваркой двух алюминиевых пластин 11, 12, в которых в данном случае выполнен канала 13 для хладагента, изготовленный так называемым способом "Rollbond". Канал 13 имеет место 14 сопряжения всасывающей трубы, полученное посредством раздачи, например, так называемой прошивки гладкой оправкой изготовленного способом "Rollbond" канала 13 для хладагента в краевой зоне пластины 10 испарителя, причем полученное место 14 сопряжения всасывающей трубы имеет линзообразное сечение. Место 14 сопряжения всасывающей трубы снабжено со смещением назад от свободного края пластины 10 испарителя ограничителем 15 глубины, который образован длиной 1 расширенного в виде места 14 сопряжения всасывающей трубы канала 13 для хладагента и служит для вставки изображенной в виде отрезка, изготовленной из алюминия всасывающей трубы 16. Всасывающая труба 16, глубина ввода которой в место 14 ее сопряжения ограничена ограничителем 15, фиксирована на пластине 10 испарителя пайкой, причем перед процессом пайки первоначально имеющее после процесса раздачи овальное сечение место 14 сопряжения приведено в соответствие с внешним контуром всасывающей трубы 16 посредством процесса рельефной формовки. Для этого первоначальное, выполненное в сечении линзообразным место 14 сопряжения всасывающей трубы с помощью инструмента наподобие объемного штампа способом обработки давлением деформируют с образованием между круглым в данном случае внешним контуром всасывающей трубы 16 и полученным после процесса деформации места 14 ее сопряжения внутренним контуром капиллярообразного воздушного зазора, который всасывает припой 17, используемый для изготовления паяного соединения между всасывающей трубой 16 и местом 14 ее сопряжения, капиллярно между смоченными флюсом соединяемыми деталями, что предотвращает образование раковин в зоне соединения между всасывающей трубой 16 и местом 14 ее сопряжения. В месте 14 сопряжения всасывающей трубы алюминиевые пластины 11, 12 пластически деформируют обработкой давлением посредством рельефной формовки, причем пластическая деформация материала лежит в плоскости пластины 10 испарителя.

В отличие от испарителя, изготовленного на примере способа "Rollbond", изобретение применимо и к испарителям, изготовленным способом "Z-Bond", а также к проволочным трубчатым испарителям для влагонепроницаемого соединения всасывающей трубы 16 с местом 14 ее сопряжения.

Реферат

У испарителя, содержащего канал для хладагента и место сопряжения всасывающей трубы, в которое впадает всасывающая труба и фиксируется там влагонепроницаемо, всасывающая труба введена в место ее сопряжения. Это место посредством обработки давлением по меньшей мере в основном приведено в соответствие с контуром всасывающей трубы. Использование изобретения позволит получить экономичное и герметичное соединение между всасывающей трубой и испарителем. 4 з.п. ф-лы, 4 ил.

Комментарии