Преобразователь ржавчины и способ его получения - RU2693764C1

Код документа: RU2693764C1

Описание

Область техники

Настоящее изобретение относится к лакокрасочной промышленности, а именно к модификаторам ржавчины, которые используются для покрытия ржавых металлических поверхностей и к способам их получения.

Уровень техники

Из существующего уровня техники известны различные преобразователи ржавчины включающие в свой состав цинкосодержащие соединения и ортофосфорную кислоту (например Патент РФ 2046839)

Известно запатентованное техническое решение: СПОСОБ ПОЛУЧЕНИЯ ПРЕОБРАЗОВАТЕЛЯ РЖАВЧИНЫ, описанное в авторском свидетельстве СССР №1788739 - смесь образованна путем смешения гидролизного лигнина, ортофосфорной кислоты и воды.

Недостатками описанных выше технических решений является тот факт, что не всякая ржавчина переходит в фосфат железа, некоторые виды ржавчины с кислотой не реагируют, например гетит и магнетит. Они устойчивы к фосфорной кислоте, поэтому преобразование ржавчины, с использованием описанных выше составов, протекает не полностью, и отдельные участки металла остаются покрытыми продуктами коррозии. Не вступившая в реакцию со ржавчиной часть кислоты взаимодействует с металлом, что сопровождается выделением водорода и разрушением образовавшейся защитной пленки. При недостатке кислоты часть ржавчины остается под защитной пленкой и в дальнейшем способствует развитию коррозии.

Известен преобразователь ржавчины, описанный в патенте США US 4761442, содержащий стирол-бутадиеновый латекс, растворитель на основе винилтолуолакрилат в уайт-спирите, кислотный активатор, диоксид кремния, масла и д.р. Недостатками данного состава является многокомпонентный состав. Отсюда высокая себестоимость и сложность процесса получения, а так же токсичность некоторых компонентов (уайт-спирит).

Известна паста-модификатор ржавчины (авторское свидетельство СССР №1142491) содержащая дубовый экстракт, щавелевую кислоту, натриевое жидкое стекло и воду. Из недостатков данного состава является то, что средство предполагает длительное воздействие на пораженные участки металла.

Наиболее близким к заявляемому техническому решению является средство профилактики от ржавчины (патент №ЕР 0264655), содержащее латекс винилиденхлорида, полученный путем эмульсионной полимеризации в присутствии анионного эмульгатора, смеси мономеров, состоящей из 20-95 масс. % винилиденхлорида, 5-80 масс. % мономер, сополимеризующегося с винилиденхлоридом и 0,1-5 масс. % этиленненасыщенную карбоновую кислоту; и 0,5-50 частей по массе дубильного вещества, которым является танин или дубильная кислота.

Недостатками данного состава компонентов является сложная технология получения и дороговизна получения средства.

Раскрытие изобретения

Технической проблемой, на решение которой направлено заявляемое изобретение, является ускорение и упрощение способа получения преобразователя ржавчины, представленного малокомпонентным составом.

Техническим результатом, на которое направлено изобретение, является более дешевое по сравнению с аналогами получение продукта с высокими адгезионными свойствами и физико-механическими показателями защитной пленки, образованной за короткое время в широком диапазоне технических условий.

Для этого предлагается преобразователь ржавчины содержащий латекс, дубильное вещество, кислоту, при этом в качестве латекса используют латекс СКС-65 ГП, в качестве дубильного вещества - раствор танина, в качестве кислоты - щавелевую кислоту, при этом преобразователь имеет следующее соотношение компонентов, мас. % сух. ост. %:

В предпочтительном варианте:

- концентрация раствора танина выбрана из диапазона от 15 до 25%;

- концентрация щавелевой кислоты выбрана из диапазона от 7,5 до 15%

Так же предлагается способ получения преобразователя ржавчины содержащий: загрузку латекса СКС-65 ГП в смешивающее устройство при 110-140 об/мин. и температуре 25-35°С; добавление раствора танина в латекс СКС-65 ГП, при минимальном времени смешивания 20 мин; последующее добавление к полученной смеси раствора щавелевой кислоты, при минимальном времени смешивания 8 минут.

Вышеуказанная совокупность существенных признаков приводит к тому, что заявляемое техническое решение позволяет быстрее получить более дешевый продукт при соблюдении существенно меньших технических условий, чем для получения аналогичных продуктов. При этом преобразователь обладает высокой адгезией и быстрым воздействием на материал.

Осуществление и пример реализации изобретения

В описании патента № ЕР 0264655, принятого за прототип, технический результат достигается за счет улучшения качественных показателей самого винил-ацетатного латекса. Для этого используются ненасыщенные органические кислоты, которыми могут быть акриловая, метакриловая, пропионовая. В заявляемом новом изобретении используется латекс синтетический СКС-65 ГП, в котором уже присутствует большое количество карбоксильных групп, обеспечивающих высокую адгезию пленок. Это существенно удешевляет получаемый продукт - практически на порядок.

Предложенный преобразователь ржавчины представлен следующим составом компонентов: в качестве связующего компонента используется промышленно производимый латекс СКС-65 ГП, в качестве противокоррозионного агента - раствор танина в воде, в качестве преобразователя - раствор щавелевой кислоты в воде. В ходе экспериментальных исследований был отобран количественный состав и оптимальный способ получения продукта. Оптимальное соотношение компонентов преобразователя ржавчины было подтверждено экспериментально и представлено в примере осуществления. Оптимальная концентрация означает, что при применении рабочего раствора в пределах концентрации компонентов, на поверхности пораженного ржавчиной металла прекращается процесс коррозии, и образуется плотная защитная пленка.

Таким образом, были определены соотношения компонентов в готовом растворе % мае: латекс/раствор танина/щавелевая кислота 35/45/20, как наилучшее соотношение.

Рабочее соотношение компонентов, при котором происходит очищение поверхности от ржавчины и образование защитной пленки, охарактеризовано следующими диапазанами компонентного состава мас. %:

Либо сух. ост. %:

Минимальное время процесса образования защитной пленки составило от 15 до 180 минут, и было определено экспериментально.

Среди существенных признаков, характеризующих предложенный преобразователь ржавчины, отличительными от прототипа являются: использование промышленно производимого латекса и применение щавелевой кислоты. За счет этого значительно удешевляется процесс производства преобразователя, исключается необходимость соблюдения многих технических условий получения продукта, повышается стойкость и адгезия к поверхности.

Способ получения предложенного преобразователя ржавчины по настоящему изобретению включает стадии: загрузка латекса в основное перемешивающее устройство-реактор; постепенное добавление раствора танина в воде; постепенное добавление к полученной смеси водного раствора щавелевой кислоты. Температура приготовления преобразователя должна быть выбрана в диапазоне 25-35°С. Оптимальные обороты перемешивающего устройства - 110-140 оборотов в минуту. В качестве оборудования для осуществления производства преобразователя можно использовать реакторы для приготовления растворов на 500 и 200 литров, например «Р-500» и «Р-200» производства компании «Химпром».

Приведенные ниже примеры иллюстрируют варианты заявленного изобретения, но не ограничивают его.

Получение композиции

Исходные компоненты

1. Латекс СКС-65 ГП с «сухим остатком 49-51% масс. Для расчета принята величина 49,0% мас. Используется «как есть», без предварительной подготовки.

2. Раствор танина в дистиллированной или умягченной воде 18,8% масс. Содержание танина в готовом продукте может варьироваться от 4,5 до 10%. Растворы готовятся непосредственно перед введением в реактор из кристаллического порошка и воды. Раствор готовится путем постепенного добавления танина в воду при активном перемешивании и при комнатной температуре, которая может быть и выше, но не более 40°С, причем ее повышение в данном диапазоне повлияет только на сокращение времени приготовления раствора. Важно вводить танин в воду постепенно, встряхивая емкость с порошком танина над поверхностью раствора. Это помогает избежать образования «комков» в объеме раствора, увеличивающих время получения гомогенного раствора. Минимальное время растворения 60 мин. Раствор должен быть прозрачным, без видимых включений, коричневого («чайного») цвета. Анализ массовой доли танина в растворе проводят, высушивая раствор на часовом стекле до постоянной массы при 105-110°С или по коэффициенту преломления. В последнем случае требуется приготовление градуировочного графика.

3. Раствор щавелевой кислоты концентрации от 8 до 15% масс. в дистиллированной или умягченной воде, готовится путем перемешивания при комнатной температуре. Кристалическую щавелевую кислоту можно вводить одной порцией, без специальных приемов. Время растворения 15-30 мин. Полученный раствор - прозрачный, без видимых включений. Массовую долю щавелевой кислоты определяют кислотно-основным титрованием или по коэффициенту преломления. В последнем случае требуется приготовление градуировочного графика.

Материальный баланс

Подробное описание получения продукта представлено в примере.

В основной реактор с перемешивающим устройством загружают расчетное количество латекса табл. 1. Материал стенки реактора должен быть инертным в отношении сырьевых компонентов. Включают перемешивающее устройство. Перемешивание должно быть достаточно интенсивным (с образованием «воронки»), но без вспенивания 110-140 об/мин. Это необходимо для введения последующих кислых компонентов без разрушения латексной основы. В зону активного перемешивания по стенке основного реактора вводятся подготовленные растворы танина и щавелевой кислоты, и так как они приготовлены в емкостях расположенных выше уровня основного реактора, то они перемещаются туда самотеком. Важно соблюдать невысокую объемную скорость введения второго компонента (раствора танина) для предохранения латекса от разрушения, при этом минимальное время введения раствора танина в латекс составляет 20 минут, объем подачи рассчитывается в соответствие с рабочим объемом реактора и необходимыми соотношениями компонентов. Затем вводят раствор щавелевой кислоты по схеме введения раствора танина, при этом минимальное время введения раствора кислоты составляет 8 минут. Минимальное время введения растворов осуществимо при организации нескольких потоков подачи растворов в разные зоны реактора. На заключительном этапе осуществляют выходной контроль.

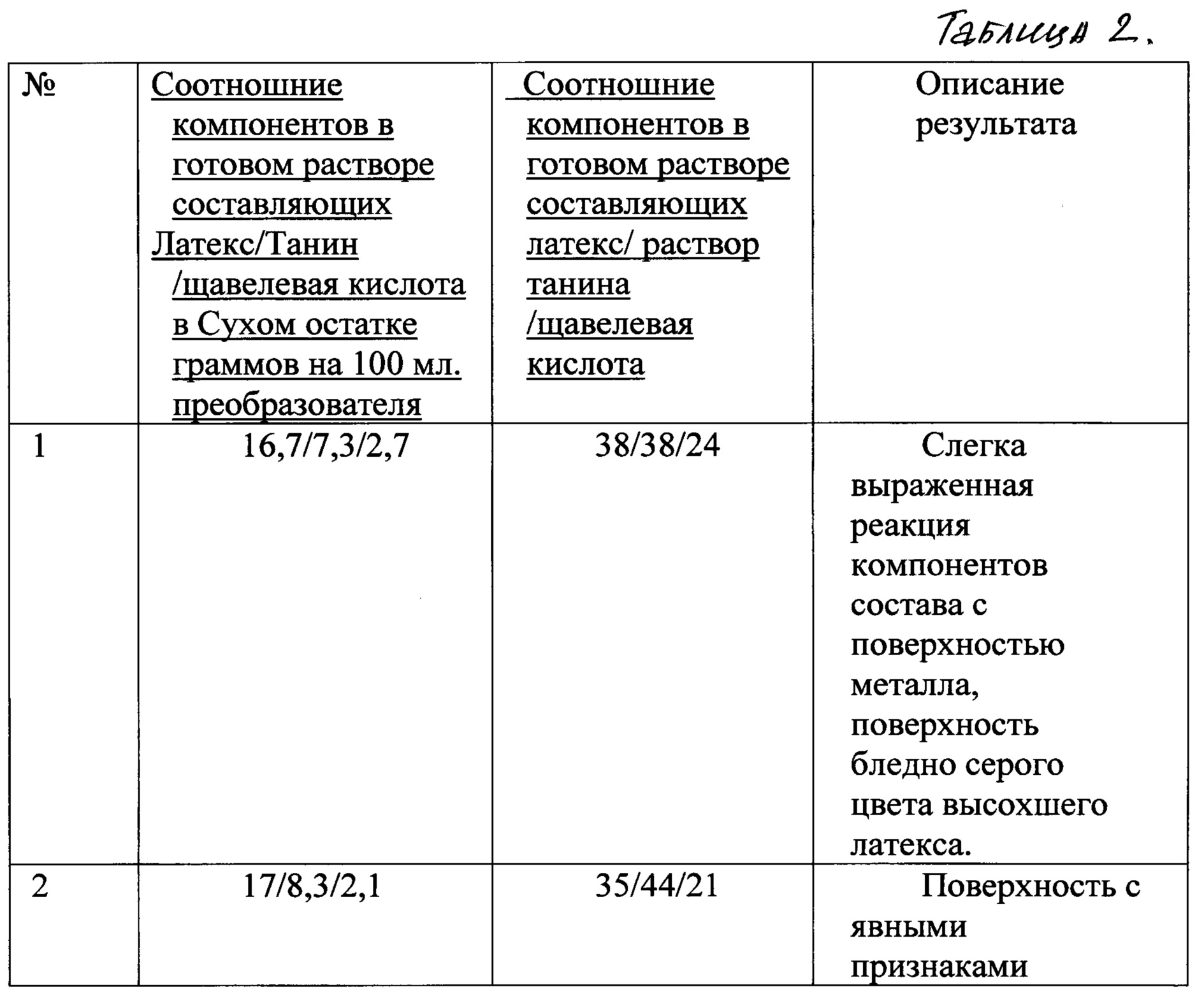

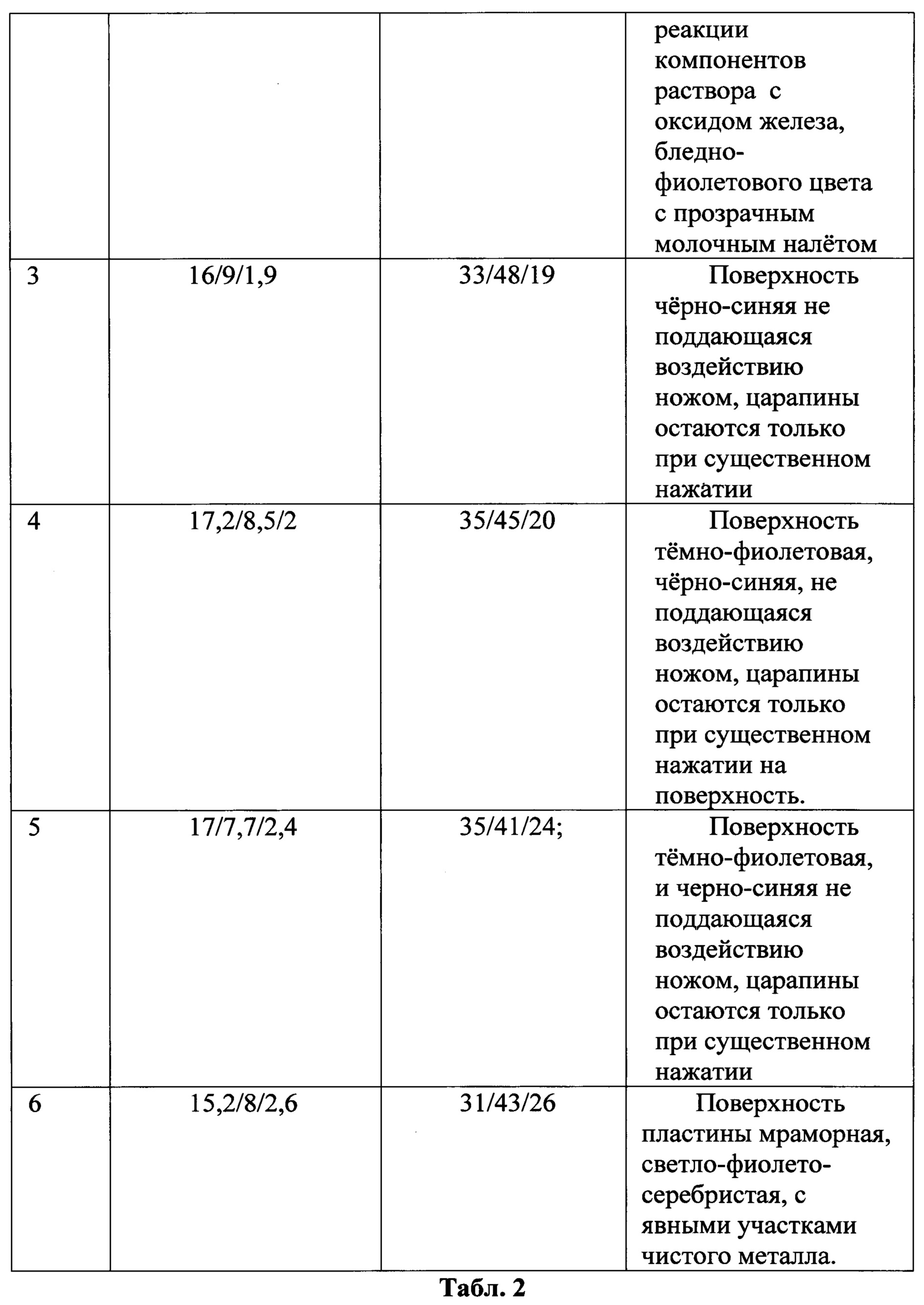

В таблице 2, показаны результаты испытаний при различных значениях компонентов танина и щевелевой кислоты в готовом продукте. Количественное значение латекса изменяется не значительно в виду того, что используется промышленно производимый латекс СКС-65 ГП и в таблице 2 показаны результаты только оптимальных соотношений латекса.

Испытания проводились следующим образом. На стальные ржавые пластины размером 200 мм. × 200 мм. × 0,5 мм. с толщиной слоя ржавчины до 50 мкм (с них предварительно удалили рыхлый слой карщеткой) кистью наносился испытуемый состав. Соотношение компонентов композиции и результаты оценивались спустя 3 часа после обработки, они представлены в таблице 2.

Из таблицы 2 видно, что соотношения компонентов (латекс/раствор танина/щавелевая кислота) в растворе преобразователя 35/44/21; 33/48/19; 35/45/20; 35/41/24 являются «рабочими» так как при них преобразователь обладает заявляемым техническим результатом. При этом получается плотный нерастворимый грунт на обработанной поверхности черно-синего цвета, готовый для дальнейшей обработки (шлифованию, шпатлевке, окраске). Колебания же количественного состава латекса при сохранении эффективности преобразователя ржавчины экспериментально были установлены как 33-36%. Причем, при его понижении менее 33% у преобразователя снижается укрывная способность т.к. он растекается на поверхности металла, при его повышении более 36% у преобразователя снижается пластичность.

Так же экспериментально было установлено, что:

При содержании в преобразователе ржавчины минимального количества танина и кислоты (менее 41 и 19% соответственно), ухудшается его укрывистость;

При содержании в преобразователе ржавчины танина и кислоты более 48 и 24% соответственно снижается преобразующая способность преобразователя и его пластичность.

Таким образом в композиции с содержанием компонентов в диапазоне латекс СКС-65 ГП от 33 до 36%, водный раствор танина от 41 до 48%, щавелевая кислота от 19 до 24% при концентрации раствора танина в диапазоне от 15 до 25% мае, концентрации кислоты в диапазоне от 7,5 до 15% мае, были показаны требуемые результаты и проявлены рабочие свойства преобразователя, при этом оптимальное (наилучшее) соотношение компонентов 35/45/20.

При нанесении предлагаемого преобразователя ржавчины на пораженные участки при взаимодействии оксида железа с танином в присутствии щавелевой кислоты, образуется нерастворимая комплексная соль, в виде черно-синей пленки на поверхности с очень высокой адгезией к поверхности за счет латекса. Поэтому, когда после высыхания покрытия ее снимают с поверхности пластин острозаточенным скальпелем, то ржавчины под ней не обнаруживают.

Экспериментальные исследования металлических поверхностей, обработанных предложенным преобразователем ржавчины, а затем и натурные испытания, показали его высокую эффективность. Было установлено, что предложенный преобразователь ржавчины обладает высокими адгезионными свойствами, а также образует защитную прочную пленку на образцах.

Таким образом, в предложенном изобретении удалось создать новый легко осуществимый и недорогой способ получения преобразователя ржавчины, позволяющий не только устранить образовавшуюся коррозию, преобразовав ее в инертный продукт, но и обеспечить долговременную защиту поверхности.

Преобразователь ржавчины данным способом получен в едином технологическом процессе и не требует трудоемкого изготовления, как в прототипе.

Реферат

Группа изобретений относится к лакокрасочной промышленности и может быть использована для защиты пораженных ржавчиной металлических поверхностей. Преобразователь ржавчины содержит компоненты при следующем соотношении, мас.%: латекс СКС-65 ГП - 16-17,7; водный раствор танина - 7,7-9; щавелевая кислота - 1,9-2,4; вода – остальное до 100%. Для приготовления загружают латекс в смешивающее устройство при оборотах мешалки - 110-140 об/мин и температуре 25-35°С. Постепенно добавляют раствор танина в латекс при минимальном времени смешивания 20 мин. Добавляют к полученной смеси раствор щавелевой кислоты при минимальном времени смешивания 8 минут. Обеспечивается улучшение адгезионных свойств и физико-механических показателей защитной пленки, уменьшение времени получения. 2 н. и 2 з.п. ф-лы, 2 табл.

Комментарии