Тепловой коллектор солнечной энергии для выработки тепла и/или охлаждения - RU2479801C2

Код документа: RU2479801C2

Чертежи

Описание

По настоящей заявке испрашивается приоритет и преимущество по дате подачи патентной заявки Швеции №0702648-7, поданной 29 ноября 2007. Указание этой ссылки подразумевает включение содержания указанной заявки в описание настоящей заявки. Кроме того, настоящая заявка связана общей тематикой с заявкой на патент №WO 2007/139476.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к тепловому коллектору солнечной энергии для нагрева и/или охлаждения.

УРОВЕНЬ ТЕХНИКИ

Экономические и технические проблемы, существующие в области получения свободно доступной солнечной энергии, являются общеизвестными. В техническом отношении при решении таких проблем необходимо учитывать значительные и быстрые изменения температуры, переменную влажность воздуха и механическое напряжение. При этом устройство, а именно коллектор солнечной энергии, должно экономично передавать солнечную энергию из относительно большой области в конкретное место, где она может быть использована.

Солнечное охлаждение все чаще используется в качестве эффективного способа устранения выбросов СO2, вызванных традиционными холодильными установками. Однако недостаток солнечных систем охлаждения состоит в том, что они зачастую существенно дороже обычных холодильных установок. В системе солнечного охлаждения могут быть использованы, например, химические тепловые насосы.

Принцип действия химического теплового насоса известен и описан, например, в патентах США 5,440,889; 5,056,591; 4,993,239; 4,754,805 и опубликованных международных патентных заявках WO 94/21973, WO 00/31206, WO 00/37864 и WO 2005/054757. В химическом тепловом насосе используется активное вещество, которое осуществляет сам процесс переноса тепла и которое взаимодействует с летучей рабочей средой, абсорбентом, в качестве которого обычно используют диполярную жидкость, в большинстве случаев воду. Согласно ближайшему аналогу в процессе работы в качестве активного вещества может быть использовано твердое вещество, жидкое вещество или "гибридное вещество". Термин "твердое" активное вещество означает, что вещество в течение всего процесса и всех его циклов остается в твердом состоянии, т.е. как с абсорбированной в нем летучей рабочей средой, так и без нее. Термин "жидкое" активное вещество означает, что вещество в течение всего процесса и всех его циклов остается в жидком состоянии, т.е. как с абсорбированной в нем летучей рабочей средой, так и без нее. Термин "гибридное" вещество означает, что активное вещество во время процесса в тепловом насосе чередует свое состояние между твердым и жидким.

Преимущество использования твердого активного вещества состоит в постоянстве температуры охлаждения в системе с тепловым насосом в течение всего процесса разряжения при обеспечении относительно большой накопительной емкости. Типичное значение энергии охлаждения для твердого вещества при использовании воды в качестве абсорбента равно примерно 0,3 кВтч/литр вещества. Другое преимущество, связанное с использованием твердого вещества, состоит в том, что в системе отсутствуют движущиеся компоненты. Тепло передается веществу или отводится от вещества посредством ламеллярного теплообменника или пластинчатого теплообменника, который находится в гомогенном контакте с веществом. Следовательно, в химическом тепловом насосе, описанном в указанной патентной заявке WO 00/31206, отсутствуют движущиеся компоненты, обеспечивающие процесс работы насоса. Недостатком использования твердого вещества является ограничение энергии, которая может быть получена, из-за в целом низкой теплопроводности твердых веществ. В той же патентной заявке, помимо прочего, описан способ решения проблемы, связанной с плохой теплопроводностью твердых веществ и следующей из этого низкой энергии/эффективности. Способ включает заиливание твердого вещества в сорбате с образованием взвеси, имеющей консистенцию, обеспечивающую легкое заполнение пространства вокруг теплообменника и внутри него этой взвесью. Количество сорбата во взвеси должно превышать концентрацию сорбата, которая будет иметь место позднее, когда тепловой насос будет в разряженном состоянии. Затем, в заряженном состоянии вещество приобретает окончательную спекшуюся форму, так называемую матрицу, которая не растворяется при обычной абсорбции сорбата во время эксплуатации теплового насоса.

Преимущество использования жидкого вещества состоит в получении большой мощности в связи с тем, что вещество может быть распылено в теплообменнике как во время зарядки, так и во время разрядки, и следовательно эффективно охлаждено и нагрето, соответственно. Недостаток, связанный с твердым веществом, состоит в том, что охлаждающая способность уменьшается в зависимости от растворения абсорбента. Фактически, это значительно ограничивает рабочие пределы, в которых может быть использовано вещество, что в свою очередь сокращает накопительную емкость, вычисленную, согласно ранее сказанному, как энергию охлаждения на литр вещества. Большинство жидких веществ, пригодных для использования в химических тепловых насосах, представляют собой растворы в большой степени гигроскопических неорганических солей предпочтительно в воде, и вода также используется как абсорбент. Это накладывает другое ограничение, состоящее в недопустимости кристаллизации растворенного вещества. Кристаллизация создает проблемы в распыляющих соплах и насосах.

При использовании так называемого гибридного вещества некоторые преимущества, относящиеся к твердым и жидким системам, могут быть объединены (см. международную патентную заявку WO 00/37864, процитированную выше). Химический тепловой насос, раскрытый в этой патентной заявке, работает в соответствии с определенной методикой, которую можно назвать гибридным принципом, гибридным способом или гибридным процессом. В этом процессе вещество существует и в твердом и в жидком состоянии; твердая фаза используется для сохранения энергии высокой плотности, которая характерна для твердых систем, тогда как теплообмен с веществом осуществляется исключительно, если вещество находится в жидкой фазе с высокой эффективностью, свойственной жидким системам. Для теплообмена с окружающей средой используется только жидкая фаза. Условия процесса таковы, что твердая и жидкая фазы разделены во время процесса. Разделение фаз может быть обеспечено фильтрованием с использованием разделяющего средства подходящего типа, такого как сетка или фильтр, или иначе. Жидкая фаза, часто называемая "раствором", прокачивается и распыляется по теплообменнику. Важно, чтобы кристаллы, образованные на пути циркуляции, не создавали препятствия работе насосов, клапанов и распыляющих сопел гибридных систем как и в системах, использующих лишь раствор, то есть вещество, которое постоянно находится в жидком состоянии.

Таким образом, в целом твердая система имеет в этом отношении очевидное преимущество, поскольку она не требует насосов, клапанов и распыляющих сопел. На фиг.1а схематично в общих чертах изображен химический тепловой насос, предназначенный для выработки тепла или охлаждения и действует согласно гибридному процессу, описанному в процитированной международной патентной заявке WO 00/37864. Тепловой насос содержит первый сосуд 1 или накопитель, включающий более или менее растворенное вещество 2, которое может экзотермически абсорбировать, или эндотермически десорбировать сорбат. Первый сосуд 1 соединен со вторым сосудом 3, также называемым конденсатором/испарителем, трубкой 4. Второй сосуд 3 действует в качестве конденсатора для конденсации газообразного сорбата 6 с формированием жидкого сорбата 5 во время эндотермической десорбции вещества 2 в первом сосуде 1 и как испаритель жидкого сорбата 5 с формированием газообразного сорбата 6 во время экзотермической абсорбции сорбата в веществе 2 в первом сосуде 1. Вещество 2 в накопителе 1 находится в теплопроводящем контакте с расположенным в нем первым теплообменником 7, который в свою очередь через поток жидкости 8 может принимать тепло от окружающей среды или отдавать тепло окружающей среде. Жидкость 5 в испарительной/конденсаторной части 3 также находится в теплопроводящем контакте с расположенным в нем вторым теплообменником 9, в который или от которого тепло может быть подано или отобрано окружающей средой соответственно посредством теплового потока 10. Чтобы тепловой насос работал согласно гибридному принципу, первый теплообменник 7 с веществом 2, находящемся в твердом состоянии, окружен сеткой с мелкими ячейками или фильтром 11. Раствор, который является жидкой фазой вещества, присутствует в нижней части накопителя 1 и там собран в полости 12, расположенной под первым теплообменником 7. Из этой полости через канал 13 и насос 14 раствор может быть распылен в первом теплообменнике 7.

Чтобы подвести итог, можно констатировать следующее.

- В системе, работающей с твердым веществом, получена постоянная температура охлаждения, поскольку реакция происходит между двумя фазовыми состояниями вещества. Оба эти фазовых состояния являются твердыми и поддерживают при преобразовании из одного из состояний в другое постоянное давление реакции абсорбента. Давление реакции остается постоянным, пока все вещество не будет преобразовано из первого состояния во второе. Недостаток системы состоит в очень низкой теплопроводности и вытекающей из этого низкой энергии. Преимущества системы состоят в том, что она работает без каких-либо движущихся частей, имеет большую накопительную емкость и постоянное давление реакции.

- В системе, работающей с гибридным веществом, первая фаза является твердой, когда абсорбент абсорбируется веществом, т.е. в процессе разрядки, тогда как вторая фаза является жидкой, и затем, схожим образом как указано выше, поддерживается постоянное давление реакции абсорбента. Затем вещество последовательно непрерывно переходит из твердого состояния в жидкое с одновременным поддержанием постоянной температуры охлаждения. Процесс продолжается при постоянном давлении реакции, пока все вещество не перейдет из твердого состояния в жидкое состояние. Схожим образом давление реакции является постоянным в процессе зарядки, когда вещество переходит из жидкого в твердое состояние. Накопительная емкость и давление реакции эквивалентны емкости и давлению твердого вещества. Способ, использующийся в системах, работающих с гибридным веществом, для получения большой мощности осуществляют с растворами таким же образом, что и в системе, работающей с жидким веществом. Жидкость перекачивают из сосуда с веществом через систему отделения кристаллов в систему распыления, посредством которой раствор распыляется в теплообменнике, который формирует отдельный блок в реакторе.

Тепловой насос, который приводят в действие посредством солнечной энергии, раскрыт в патенте США №4,231,772, в котором камера, действующая в качестве накопителя, соединена с коллектором солнечной энергии или сама действует в качестве коллектора солнечной энергии.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в предложении химического теплового насоса для эффективного взаимодействия с коллектором солнечной энергии.

Таким образом, в химическом тепловом насосе блок накопителя или блок реактора интегрированы с коллектором солнечной энергии так, что нагрев активного вещества эффективно получен из солнечного излучения, которое облучает коллектор солнечной энергии. Таким образом, реактор содержит резервуар или сосуд, который ограничен различными стенками или сторонами, и по меньшей мере участок такой стенки или стороны используется в качестве коллектора солнечной энергии.

Кроме того, химический тепловой насос действует согласно гибридному принципу и имеет в частности эффективную конструкцию. Как было упомянуто выше, химические тепловые насосы, работающие с твердым веществом, имеют недостаток, связанный с очень низкой теплопроводностью и следовательно низкой энергией или эффективностью, и преимущества, связанные с отсутствием любых движущихся частей, высокой накопительной емкости и постоянным давлением реакции. Химические тепловые насосы, работающие с гибридным веществом, имеют преимущества в виде большой мощности или эффективности благодаря более высокой теплопроводности, и кроме того, они также могут работать без движущихся частей и обеспечивают большую накопительную емкость и постоянное давление реакции.

В химическом тепловом насосе, работающем с гибридным веществом, при использовании раствора активного вещества для увеличения теплопроводности между активным веществом и теплообменником в накопителе, что может быть достигнуто, например, неподвижностью активного вещества во время полного цикла всего процесса в химическом тепловом насосе, т.е. так, что активное вещество все время остается неподвижным или расположено неподвижно, может быть получен химический тепловой насос, содержащий так называемое "твердое" гибридное вещество. Для этого раствор активного вещества может быть впитан и/или связан пассивным веществом, здесь упомянутым как матрица или носитель, который как правило должен находиться в хорошем теплопроводящем контакте с теплообменником в накопителе и может быть расположен по меньшей мере на одном элементе, который в свою очередь может быть плотно интегрирован с другими элементами. Термин "пассивное вещество" означает, что оно не взаимодействует при абсорбции и десорбции летучей рабочей среды активным веществом. Таким образом, функция матрицы состоит в удержании раствора активного вещества на месте, и таким образом в увеличении теплопроводности между теплообменником и активным веществом, когда активное вещество переходит из жидкого состояния в твердое состояние в процессе зарядки, и из твердого состояния в жидкое состояние во время процесса разрядки. Таким образом, может быть использован тот физический факт, что раствор зачастую имеет более высокую теплопроводящую способность, чем твердое вещество. Матрица выполнена из вещества, инертного к процессу в тепловом насосе, и может в общем иметь способность связывания в себе фазы раствора активного вещества, и в то же время обеспечивает возможность взаимодействия активного вещества с летучей рабочей средой. В частности, может быть желательным, чтобы элемент или элементы, из которых сформирована матрица, были выполнены с возможностью эффективного поглощения и/или связывания фазы раствора активного вещества капиллярным способом. Матрица может содержать более или менее разделенные частицы, такие как порошки, например, с изменяемым размером гранул, зерна изменяемой формы, волокна, имеющие, например, переменный диаметр и переменную длину волокна, и/или спеченную массу, имеющую подходящую пористость, которая, например, не должна быть однородной, но может меняться внутри сформированных матричных элементов. Размер и форма частиц, т.е. в конкретных случаях размер зерна, диаметр и пористость, и пористость в случае твердой матрицы, а также выбор материала в матричных элементах влияют в соответствующем случае на накопительную емкость, мощность и эффективность готового накопителя. В случае, когда матрица нанесена в виде слоя на поверхность теплообменника, толщина слоя может также влиять на мощность или эффективность накопителя.

Способность матрицы впитывать в себя жидкость так, что жидкость формирует теплоносящую среду, и к тому же ее способность обеспечивать прохождение газа через себя в равной мере применимы к конденсатору/испарителю в химическом тепловом насосе. При зарядке химического теплового насоса, газ перемещают через матрицу для его конденсации на поверхности теплообменника с последующей абсорбцией конденсата матрицей, в результате чего абсорбированная жидкость увеличивает теплопроводность матрицы так, что газ еще больше может быть охлажден, конденсирован и абсорбирован. При разрядке химического теплового насоса матрица освобождает водяной пар, в результате чего охлаждается абсорбированная летучая жидкость, которая благодаря ее высокой теплопроводности передает тепло для испарения с поверхности теплообменника через жидкость в зону парообразования.

Таким образом, процессы в тепловом насосе, можно сказать, осуществляются посредством активных веществ, впитавшихся в структуру или капилляры волокна, или в порошок, который, как оказалось, в результате обеспечивает к большую энергию или эффективность. Энергия или эффективность мало общего имеют с теплопроводностью в структуре или капиллярах, но зависят от реакции в жидкой фазе, т.е. помимо прочего от того факта, что активное вещество при его тонко разделенном состоянии переходит в раствор, который проводит тепло лучше, чем тонко разделенный твердый материал.

Матрица, которая, можно сказать, является впитывающим или абсорбирующим материалом, может быть выбрана среди различных материалов. Например, успешные испытания были выполнены с использованием ткани из двуокиси кремния в качестве матрицы и матрицы, включающей песок и стеклянные порошки в различных фракциях. Тепловой насос действует на основе того физического факта, что тепло проводится в жидкой фазе тогда, когда структура матрицы является достаточно проницаемой для транспортировки паровой фазы летучей рабочей среды. Матрица также может быть выполнена путем спекания порошка или волокна для формирования более твердой структуры.

Химический тепловой насос, также называемый абсорбционной машиной, содержащий матрицу как описано выше по меньшей мере в реакторе, который интегрирован с тепловым коллектором солнечной энергии, может по меньшей мере в некоторых случаях обеспечить конкретные преимущества. Такой тепловой насос, например, может быть выполнен с возможностью обеспечения эффективного и простого обмена теплом с рабочей средой из теплоприемника, такого как окружающий воздух.

Химический тепловой насос, содержащий матрицу, может быть выполнен очень простым и прочным с возможностью выдерживания воздействия суровой окружающей среды, в которой обычно работает тепловой коллектор солнечной энергии.

Если коллектор тепловой энергии встроен в абсорбционную машину, нет необходимости в перемещении входа для излучения солнечной энергии из относительно большой области в более малый район, поскольку абсорбционная машина может быть выполнена так, что ее реакторная часть или реакторные части ряда абсорбционных машин могут быть распределены по всей большой области. Посредством этого может быть достигнута экономия средств.

При интегрировании теплового коллектора солнечной энергии с абсорбционной машиной может быть уменьшено потребление материала для изготовления коллектора солнечной энергии и абсорбционной машины, и таким образом в некоторых случаях стоимость системы, содержащей коллектор солнечной энергии и абсорбционную машину, даже может быть сокращена вдвое.

Таким образом, внешнее покрытие абсорбционной машины может быть спроектировано с возможностью включения по меньшей мере одной из следующих отличительных особенностей:

1. Поверхность внешнего покрытия выполнена с возможностью приема энергии как в тепловом коллекторе солнечной энергии.

2. Поверхность внешнего покрытия может быть использована в качестве воздушного охладителя в теплоприемнике.

3. Внешнее покрытие в то же время формирует внешнюю герметичную защиту так же как теплообменник для замкнутой матричной структуры.

Кроме того, химический тепловой насос, содержащий матрицу, может быть изготовлен при относительно небольших затратах, например, как закрытые небольшие блоки, которые могут быть скомбинированы для формирования батареи для теплообмена с внешними рабочими средами.

В целом, химический тепловой насос может быть включен в систему охлаждения/отопления солнечной энергии, которая главным образом содержит четыре части: абсорбционную машину, коллектор солнечной энергии, теплоприемник и систему распределения, т.е. различные трубы для теплоносящей среды, обычно воды, и насосы.

При совместном выполнении коллектора солнечной энергии и абсорбционной машины все компоненты, содержащиеся в абсорбционной машине, также могут быть использованы в коллекторе солнечной энергии без повреждения или нарушения функций любой включенной части. Также при совместном выполнении отпадает необходимость использования всех частей системы распределения. Таким образом, стоимость системы может быть значительно уменьшена.

Дополнительные задачи и преимущества изобретения будут изложены в описании, которое следует далее, и частично станут очевидны из описания, или могут быть исследованы путем практического осуществления изобретения. Задачи и преимущества изобретения могут быть реализованы и достигнуты способами, процессами, средствами и их комбинациями, которые в частности указаны в приложенной формуле.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительно к тому, что новые отличительные признаки изобретения, в частности, сформулированы в формуле изобретения, полное понимание изобретения, его устройства, содержания, и вышеупомянутых и других отличительных особенностей, а также его объективная оценка обеспечены следующим подробным описанием представленных здесь вариантов реализации изобретения со ссылками на сопровождающие чертежи, на которых:

на фиг.1а изображена схема химического теплового насоса, работающего по гибридному принципу, согласно уровню техники,

на фиг.1b-1d схематически изображен принцип работы химического теплового насоса,

на фиг.2а изображена схема, подобная изображенной на фиг.1а, но иллюстрирующая тепловой насос, в котором активное вещество абсорбировано в носителе,

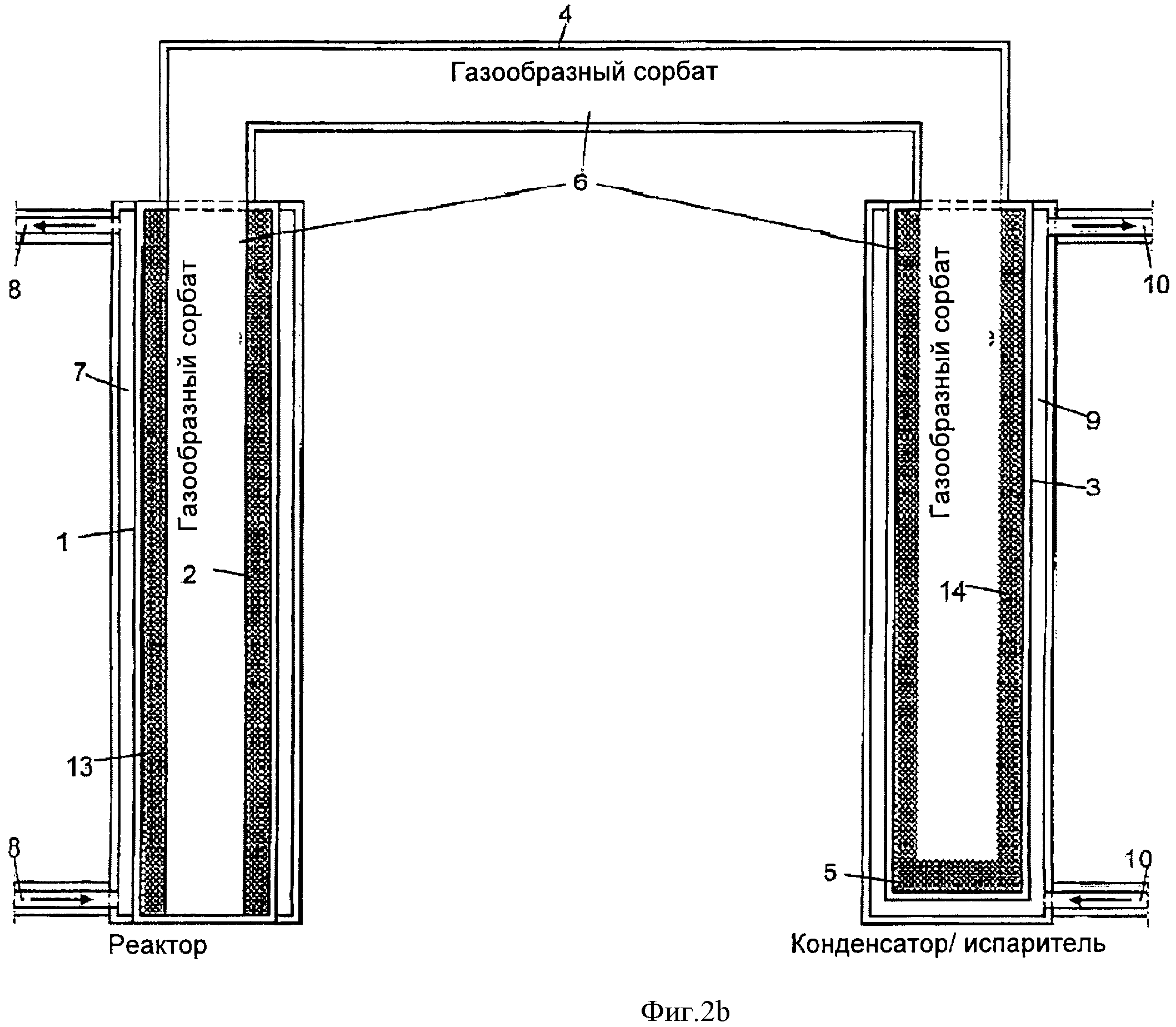

на фиг.2b изображена схема химического теплового насоса, подобная изображенной на фиг.2а, согласно альтернативному варианту реализации изобретения,

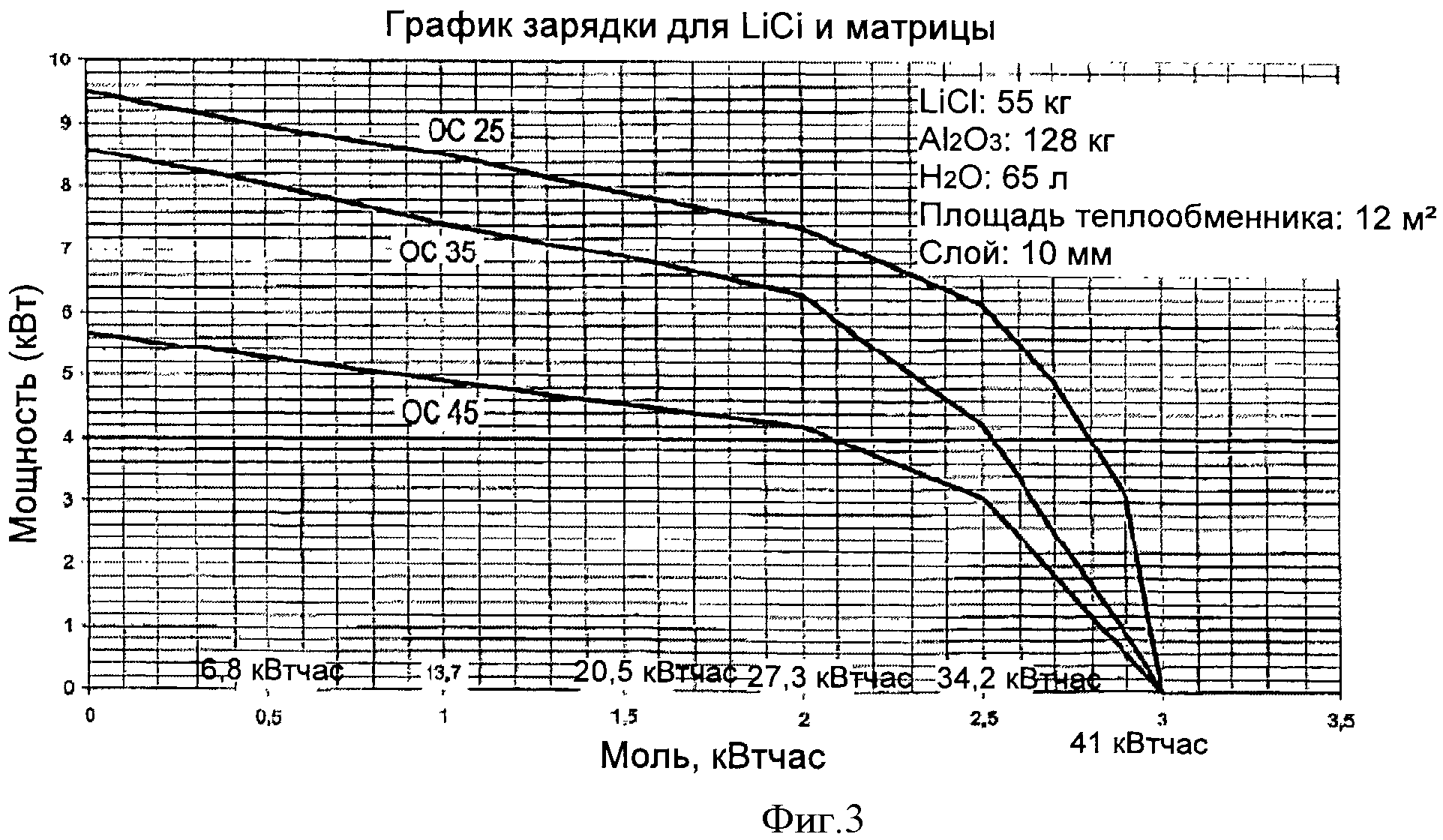

на фиг.3 изображен график, отображающий процесс зарядки в химическом тепловом насосе, показанном на фиг.2, с использованием LiCl в качестве активного вещества,

на фиг.4 изображен график, подобный изображенному на фиг.3, но отображающий процесс разрядки,

на фиг.5 схематично изображен накопительный резервуар для химического теплового насоса, согласно фиг.2,

на фиг.6а, 6b и 6с изображены увеличенные поперечные сечения материала матрицы, размещенного на поверхности теплообменника,

на фиг.6d изображено увеличенное поперечное сечение материала матрицы, размещенного на поверхности теплообменника, из которого выступает ребро,

на фиг.7а схематично изображена единичная труба или единичная ячейка, которая действует аналогично ячейке химического теплового насоса, изображенного на фиг.2а, но отличающейся по конструкции и поверхности внешнего теплообменника,

на фиг.7b схематично изображена единичная труба или единичная ячейка, подобная изображенной на фиг.7а, но выполняющая функции, подобные функциям химического теплового насоса, изображенного на фиг.2b,

на фиг.8а и 8b изображен вид сбоку и вид в перспективе, соответственно, химического теплового насоса,

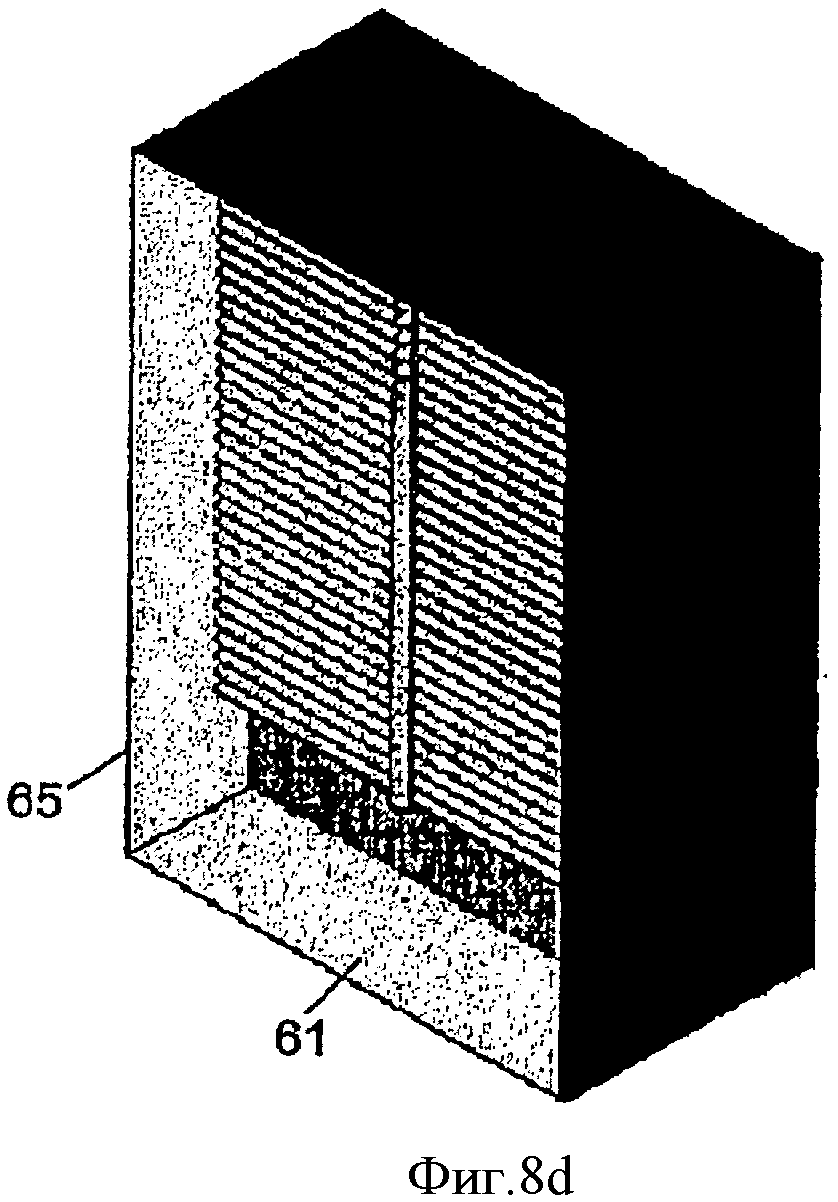

на фиг.8с и 8d изображены виды, подобные изображенным на фиг.8а и 8b, но на которых химический тепловой насос встроен в специально сконструированный короб,

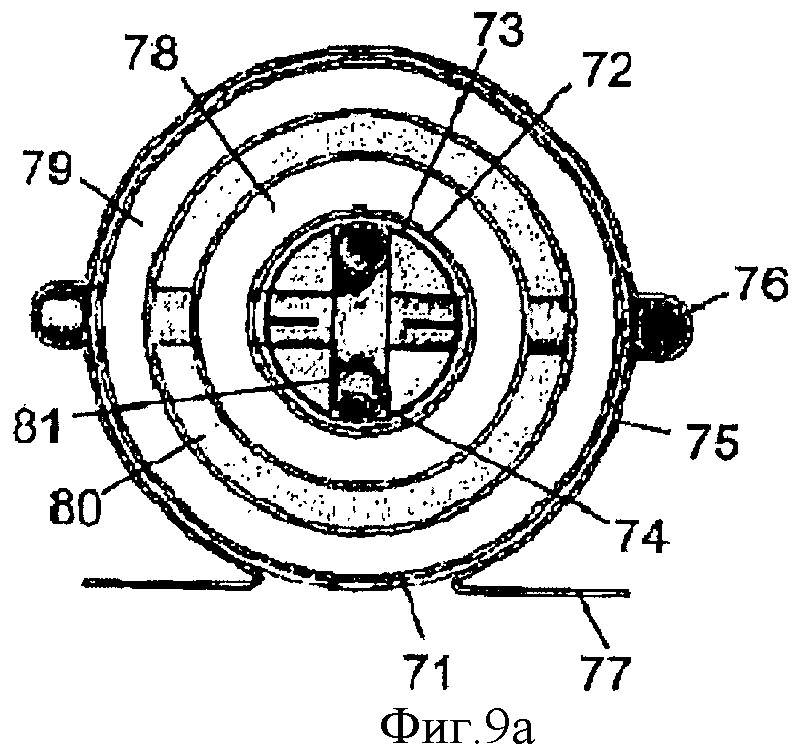

на фиг.9а и 9b изображены виды с торца трубчатого химического теплового насоса, содержащего внутренний и внешний теплообменники,

на фиг.9с изображен вид сбоку химического теплового насоса, изображенного на фиг.9а и 9b,

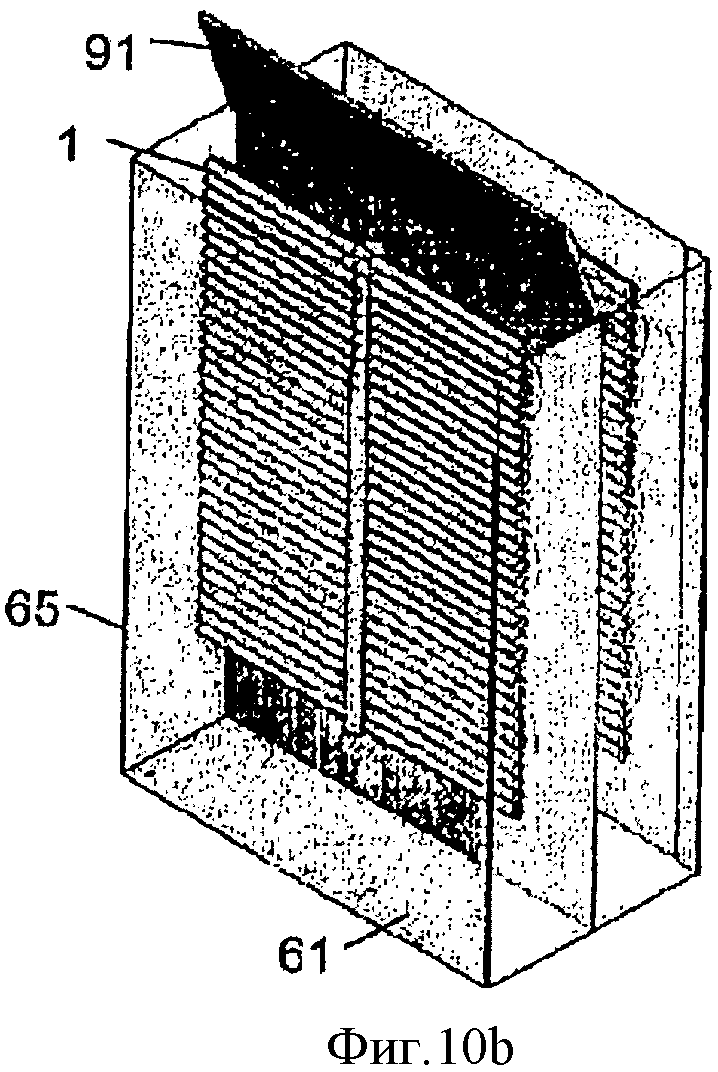

на фиг.10а и 10b изображены виды, подобные изображенным на фиг.8с и 8d, но для другой конструкции короба для формирования встроенного теплоприемника.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Химический тепловой насос, который в материалах настоящей заявки также называют абсорбционной холодильной машиной, может быть интегрирован с коллектором солнечной энергии различными способами. В химическом тепловом насосе, схематично проиллюстрированном на фиг.1b, предусмотрены два сосуда. Реактор 1 содержит активное вещество, которое может экзотермически поглощать и эндотермически выделять газообразный сорбат. Реактор 1 соединен с конденсатором/испарителем 3 посредством трубы или канала 4. Второй сосуд с конденсатором/испарителем 3 действует в качестве конденсатора для конденсации газообразного сорбата с образованием жидкого сорбата, а также в качестве испарителя жидкого сорбата с образованием газообразного сорбата. Вещество, находящееся в накопителе реактора 1, находится в теплообмене с внешней средой, что символически обозначено стрелками 41, указывающими направление подачи или отбора тепла. Жидкость в испарителе/конденсаторе 3 подобным образом находится в теплообмене со второй внешней средой, что символически обозначено стрелками 42, указывающими направление подачи или отбора тепла.

Для подачи тепла может быть использован коллектор 43 солнечной энергии, показанный на фиг.1с. Предпочтительно сторона или поверхность сосуда реактора 1 может служить в качестве коллектора солнечной энергии для подачи тепла, как указывают стрелки 44. Отбор тепла может быть осуществлен путем внутреннего или внешнего теплообмена между другой стороной или поверхностью резервуара реактора и, например, окружающим или внешним воздухом, как показано стрелками 45 на фиг.1d, или посредством внутреннего змеевика теплообменника, в отличие от показанного на фиг.1а, или посредством внешнего змеевика теплообменника.

Согласно гибридному принципу активное вещество меняет свое состояние между твердым и жидким. Чтобы химический тепловой насос работал согласно гибридному принципу, активное вещество всегда должно оставаться в реакторе 1. Это достигается одним из способов, который заключается в ограничении подвижности вещества в его твердой форме посредством сети 11, как показано на фиг.1а. Другой способ будет описан ниже. Для химического теплового насоса, который использует активное вещество, постоянно находящееся в твердой форме, это не составляет трудности. Далее в общих чертах описан показанный на фиг.2а модифицированный химический тепловой насос, который может быть объединен с коллектором солнечной энергии, согласно вышесказанному. Модифицированный химический тепловой насос действует на основе гибридного процесса, в котором использована матрица для удержания и/или переноса активного вещества, и в котором также использована матрица для удержания и/или связывания конденсата, обычно воды. Модифицированный химический тепловой насос содержит стандартно встроенный первый сосуд 1, также называемый накопителем или реактором, содержащий активное вещество 2, далее называемое "вещество". Вещество может экзотермически поглощать и эндотермически выделять сорбат, также называемый абсорбентом, жидкую форму которого часто называют "летучей жидкостью", и который в целом может представлять собой воду. В материалах настоящей заявки термины "летучая жидкость" и "вода" используются для обозначения жидкой формы сорбата, поэтому следует подразумевать, что даже если в тексте настоящей заявке упоминается только о воде, другие жидкости также могут быть использованы. Вещество 2, проиллюстрированное на чертеже, может быть удержано, захвачено или впитано матрицей или носителем 13, который в целом образует или представляет собой по меньшей мере один пористый элемент, который имеет открытые поры и выполнен из подходящего инертного материала. В обычном случае матрица может представлять собой тонко измельченный порошок, например, оксида алюминия в виде слоя подходящей толщины, например, относительно тонкого слоя, имеющего толщину 5-10 мм. В этом варианте реализации изобретения матрица в первом сосуде 1 нанесена только на внутренние поверхности этого сосуда, расположенные в первом теплообменнике 7, как показано на чертеже, только на вертикальных внутренних поверхностях первого сосуда. Первый сосуд 1 соединен с вторым сосудом 3, который также называется конденсатором/испарителем, посредством фиксированного или стационарного газового соединения 4, имеющего форму трубы, концы которой соединены с верхними сторонами сосудов 1, 3. Второй сосуд действует в качестве конденсатора для сжатия газообразного сорбата 6 с образованием жидкого сорбата 5 путем эндотермического выделения вещества 2 в первом сосуде 1 и в качестве испарителя жидкого сорбата 5 с образованием газообразного сорбата 6 путем экзотермического поглощения сорбата веществом в первом сосуде. Одна половина внутренней поверхности второго сосуда 3, проиллюстрированного на чертеже, которая находится в контакте со вторым теплообменником 9, покрыта материалом 14, выполненным с возможностью впитывания капиллярным способом, при этом другая половина той же внутренней поверхности остается свободной. В варианте реализации изобретения, показанном на чертеже, видно, что половина внутренней вертикальной поверхности второго сосуда 3 покрыта материалом, выполненным с возможностью капиллярного впитывания, тогда как остальная часть внутренней поверхности сосуда свободна. Конденсация газообразного сорбата 6 происходит на свободной поверхности теплообменника 9 во втором сосуде 3, а испарение происходит из капиллярного впитывающего материала 14, который расположен на внутренней поверхности второго сосуда.

Различные компоненты химического теплового насоса, также называемого системой, т.е. внутренние полости первого и второго сосудов 1, 3 и газовый канал 4, между которыми установлено соединение текучих сред, полностью герметизированы и освобождены от всех других газов, за исключением участвующего в химическом процессе газа 6, который также называют летучей средой или абсорбентом, и который обычно представляет собой водяной пар. Активное вещество 2 в накопителе 1 находится в прямом теплопроводящем контакте с поверхностями первого теплообменника 7, который в этом варианте реализации изобретения размещен на вертикальных внутренних поверхностях, окружающих накопитель 1, и который таким образом окружает накопитель и может принимать тепло от окружающей среды или отдавать тепло в окружающую среду через первый поток 8 жидкости. Жидкость 5 в испарительной/конденсаторной части 3 подобным образом находится в прямом теплопроводящем контакте с поверхностями второго теплообменника 9, который в этом варианте реализации изобретения расположен на вертикальных внутренних поверхностях испарительной/конденсаторной части и следовательно также окружает испарительную/конденсаторную часть, к которому и от которого тепло может быть передано или отобрано от окружающей среды, или передано в окружающую среду соответственно посредством второго потока 11 жидкости.

Активное вещество 2 в химическом тепловом насосе выбрано так, что при температурах, для которых предназначен тепловой насос, оно может переходить из твердого состояния в жидкое в процессах зарядки и разрядки теплового насоса. Таким образом, реакция в накопителе 1 происходит между двумя фазами активного вещества: твердой и жидкой. В процессе разрядки, при поглощении веществом абсорбента, первая фаза является твердой, тогда как вторая фаза является жидкой, при этом абсорбент поддерживают при постоянном давлении реакции. Затем состояние вещества последовательно меняется от твердого до жидкого при одновременном получении постоянной охлаждающей температуры. Процесс продолжается при постоянном давлении реакции по существу до перехода всего активного вещества из твердого состояния в жидкое. Соответствующим способом давление реакции в процессе зарядки поддерживают постоянным во время перехода вещества из жидкого состояния в твердое.

В системе предпочтительно использовано традиционное гибридное вещество (см. выше упомянутую патентную заявку WO 00/37864), которое разбавляют до подходящей концентрации в растворе сорбата, и после этого оно впитывается в матрицу, содержащую инертный порошок, т.е. порошок материала, который не меняется в значительной степени во время работы химического теплового насоса. Таким образом, этот материал должен иметь твердое состояние во время изменяющихся условий в тепловом насосе и не должен химически взаимодействовать с любым из веществ или рабочих сред, которые изменяют свое агрегатное состояние во время работы теплового насоса, т.е не воздействовать на них и не подвергаться их воздействию. В проведенных испытаниях в качестве этого порошка была использована, например, окись алюминия и активное вещество LiCl. Другими возможными активными веществами могут быть SrBr2, и т.п., описанные также в выше упомянутой международной патентной заявке WO 00/37864. В этом случае может быть важен размер гранул порошка, а также его способность к впитыванию или абсорбированию капиллярным способом. Для формирования подходящих элементов матрицы сначала такой порошок может быть нанесен в виде слоя, имеющего подходящую толщину, например между 5 и 10 мм, по меньшей мере на одну поверхность теплообменника. Затем в большинстве случаев на теплообменник должна быть наложена сетчатая структура некоторого типа (не показана) для удержания соответствующего слоя, формирующего порошковую структуру. Например, в проведенных испытаниях использовались слои толщиной 10 мм, нанесенные на внешне поверхности труб, внутренние поверхности труб и на основание сосуда. Затем раствор, т.е. активное вещество, разбавленное летучей средой, также называемое сорбатом, в жидком состоянии впитывается в порошок в слоях, с обеспечением возможности продолжения этого процесса, пока весь остальной раствор не будет связан капиллярным способом в порошке в слоях. После этого реактор может быть использован таким же образом, каким используется реактор для твердого вещества, раскрытый, например, в международной патентной заявке WO 00/31206, упомянутой выше.

В разряженном состоянии теплового насоса матрица вместе с удерживаемым в ней веществом представляет собой не твердое тело, а рыхлую массу, схожую с сырым песком. Однако в заряженном состоянии теплового насоса матрица является твердой. Раствор активного вещества имеет значительно лучшую теплопроводность по сравнению с веществом в его твердом состоянии. Затем тепло от первого теплообменника 7 может быть эффективно передано активному веществу или отобрано из него. Если, например, матрица, сформированная из окиси алюминия, заполнена 3-мольным раствором LiCl, может быть осуществлена очень быстрая и эффективная зарядка системы до примерно 1 мольного раствора. После этого энергия уменьшается, поскольку активное вещество теперь больше не содержит раствора, т.е. не существует ни в одной части ни в жидкой фазе, ни в фазе раствора. Однако не составляет труда довести процесс до концентрации 0 молей. При разрядке процесс осуществляется очень хорошо до состояния, при котором раствор имеет концентрацию 2,7-2,8 молей, после чего он замедляется. Это происходит потому, что матрица больше не обладает проницаемостью для газа при достижении концентрации 3 моля. В этом состоянии матрица заполнена, то есть матрица абсорбировала столько много раствора, сколько по существу возможно.

Гибридные системы, использующие раствор, впитавшийся в матрицу, обычно значительно лучше традиционных твердотельных систем с точки зрения работы и мощности. Однако для гибридных систем, использующих раствор, требуются большие поверхности теплообменника, чем необходимо для систем, использующих гибридные вещества и лишь свободный раствор. Испытания показывают, что площадь теплообменника в гибридной системе, использующей "связанную" фазу раствора, должна быть увеличена в 2-3 раза для достижения той же энергии, что и в гибридной системе, использующей лишь свободный раствор. Однако плотность мощности на единицу поверхности в такой системе, имеющей увеличенную эффективную площадь поверхности теплообменника, является настолько малой, что теплообменник не обязательно должен быть "непосредственно действующим", но предпочтительно может быть увеличен. Термин "непосредственно действующий теплообменник" или "непосредственно действующий теплообмен" между теплообменником и активным веществом/раствором означает, что вещество/раствор присутствует у внешней поверхности гладкой, простой стенки теплообменника, тогда как теплопередающая/охлаждающая рабочая среда или текучая среда в теплообменнике циркулирует вдоль внутренней поверхности той же самой стенки, т.е. вещество/раствор находится по существу в прямом контакте с рабочей средой теплообменника лишь через относительно тонкую и плоскую стенку теплообменника. Термин "теплообменник или теплообмен с увеличенной поверхностью" означает, что вещество/текучая среда присутствует у поверхности теплообменника, которому придали увеличенную эффективную площадь теплообмена, например путем гофрирования и/или посредством выступающих частей некоторого подходящего типа, таких как ребра. Для гибридной системы, использующей раствор, впитываемый в матрицу, это означает, что матрица также представляет собой такую увеличенную поверхность теплообменника.

В результате испытаний, которые были выполнены в лабораторном масштабе и затем пересчитаны для натуральной величины, были получены данные для зарядки и разрядки соответственно, которые представлены на графиках на фиг.3 и 4. Эти испытания были выполнены с использованием накопителей 1, имеющих форму круглых цилиндрических резервуаров объемом 1 литр диаметром 100 мм и высотой 130 мм, в которых слой 13 толщиной 10 мм инертного материала с содержащимся в нем веществом располагается на цилиндрической внутренней поверхности резервуара, т.е. на внутренней стороне окружающей его поверхности. В этом варианте реализации изобретения матричный материал и вещество удерживаются на своем месте посредством сетчатой структуры, содержащей сетку 15, имеющую внешнюю покрывающую более тонкую сетчатую структуру, такую как хлопковая ткань 16 или тонкая ячеистая сетка (как показано на фиг.5). Во время проведенных испытаний какие-либо изменения структуры или функция слоя, включающего инертный носитель и вещество, не наблюдались.

Общая структура матрицы схематично показана на фиг.6а. Слой или носитель 13 из пористого матричного материала нанесен на одну сторону стенки 23 теплообменника и имеет поры 24. В целом, поры имеют сечение, которое обеспечивает возможность переноса и абсорбции газообразного сорбата. Матрица может содержать активное вещество 2 на стенках пор, которые могут взаимодействовать с газообразным сорбатом в остальных каналах 25, которые могут присутствовать на некоторых этапах работы теплового насоса. Поры также могут быть полностью заполнены, как показанные на чертеже поры 26, раствором или конденсатом соответственно. Матричный материал выбран с возможностью связи его поверхности с активным веществом/раствором/конденсатом, и, следовательно, он соответственно может быть гидрофильным или по меньшей мере иметь гидрофильную поверхность, если в системе в качестве текучей среды используется вода. Однако также могут быть использованы материалы, которые не имеют гидрофильной поверхности или вообще поверхности, способной к смачиванию активным веществом, находящимся в фазе раствора, или которые незначительно связываются с активным веществом, находящимся в фазе раствора, при условии, что активное вещество впитывается в матрицу при перемешивании или взбалтывании вместе с ней, прежде, чем она будет нанесена на стенки теплообменника, даже если химический тепловой насос, содержащий такую матрицу, часто работает удовлетворительно только во время нескольких циклов эксплуатации теплового насоса. Размер пор, например, может быть выбран с возможностью капиллярного впитывания ими жидкой фазы, которую они должны абсорбировать, что в частности может быть пригодным для матрицы, размещенной в конденсаторе/испарителе. Типичные размеры сечения пор 24 могут лежать в пределах 10-60 мкм. Слишком узкие поры могут быть нежелательными, поскольку они могут затруднять взаимодействие летучей среды со всеми частями активного вещества. Объем пор например может составлять по меньшей мере 20%, предпочтительно по меньшей мере 40% и наиболее предпочтительно по меньшей мере 50% от полного объема матричного элемента. В другом варианте реализации изобретения матрица может быть выполнена из спеченного или эквивалентного материала, как упомянуто выше, т.е. представлять собой по существу твердый, связанный элемент. Матрица также может быть сформирована из частиц различных форм, таких как более или менее сферические частицы, показанные на фиг.6b, или из удлиненных частиц, например из частиц волокна, которые могут быть относительно короткими, имеющими отношение длина/толщина например в пределах от 1:2 до 1:10, как показано на фиг.6с. Стенка 23 теплообменника может быть снабжена ребрами 27, как показано на фиг.6d.

Пример 1 матричного материала

Материал, пригодный в качестве матричного материала, выполнен из порошка Аl2O3. Плотность зерен порошка равна 2,8 кг/см3, и их диаметр равен 2-4 мкм. Порошок нанесен слоями с раствором активного вещества, содержащегося в нем, как описано выше, при этом сухой матричный материал в слоях имеет объемную плотность примерно 0,46 кг/см3, которая обеспечивает среднюю скорость заполнения или степень готового матричного материала 0,45, т.е. почти половина объема занята зернами порошка. Каналы между зернами порошка в сформированных слоях имеют диаметр порядка 60 мкм.

Пример 2 матричного материала

Материал, пригодный в качестве матричного материала, сформирован отливкой смеси из 1 (весовой) части портландцемента и 5 (весовых) частей порошка Аl2O3, как в примере 1. Этот материал приблизительно может рассматриваться как "спеченный".

Пример 3 матричного материала

Волокнистый материал, пригодный в качестве матричного материала, формируют из волокон, содержащих 54% SiO2 и 47% Аl2O3 и имеющих точку плавления примерно 1700°С. Плотность волокон равна 2,56 кг/см3, и диаметр равен 2-4 мкм. Волокна сжимают во влажном состоянии для увеличения плотности их упаковки. Объемная плотность после сушки сжатого материала равна примерно 0,46 кг/см3, которая обеспечивает средний коэффициент заполнения готового матричного материала 0,17. Каналы между волокнами в сжатом материале имеют диаметр примерно между 5 и 10 мкм.

В варианте реализации изобретения, описанном выше, матричный слой 13 нанесен самым простым способом, в частности на по существу гладкую внутреннюю поверхность теплообменника.

В другом варианте реализации изобретения предусмотрены единичные трубы 29, в которых в одной и той же закрытой трубе размещены реактор 1 и конденсатор 3. При этом реакторная часть 1 содержит свою матрицу 2, размещенную на внутренних поверхностях стенок нижней части, как показано на фиг.7а. Верхняя часть трубы, формирующая конденсаторную/испарительную часть 3, отделена диафрагмой 30, от которой в самую верхнюю часть 33 трубы во внутренней трубе 32 проходит газовый канал 31, при этом пар, скапливающийся в верхней части 33, может быть конденсирован и собран в пространстве 34 между газовым каналом и поверхностями верхних стенок в трубе блока и испарен из этого пространства. Такие единичные трубы могут быть выполнены полностью герметичными из стекла или эмалированной стали.

Единичная труба 29 также может иметь матричное вещество 14, размещенное в ее конденсаторной/испарительной части 3, которое также может быть размещено на верхней части внутренней поверхности трубы в пространстве 34 так, что канал 38 сформирован между внешней поверхностью трубы 32 и внутренней поверхностью матрицы с возможностью прохождения конденсата и пара через все части матрицы, как показано на фиг.7b.

Также вся текучая среда, т.е. обычно вся вода, в конденсаторе может быть впитана капиллярным способом и таким образом полностью устранена как свободная жидкость в химическом тепловом насосе, показанном на фиг.2b. Здесь все внутренние поверхности испарителя/конденсатора 3, за исключением верхней внутренней поверхности, снабжены матричным материалом, который выполнен с возможностью капиллярного впитывания. Теплообменный носитель должен также циркулировать у основания этого сосуда. Такая конфигурация без свободной жидкости может быть осуществлена, например, посредством единичных труб или единичных ячеек, описанных выше, и далее будет описан дополнительный пример.

Далее описаны более подробные примеры выполнения химического теплового насоса, интегрированного с коллектором солнечной энергии.

Коллектор солнечной энергии, интегрированный вместе с абсорбционной машиной плоского типа (SADp)

Как проиллюстрировано на фиг.8a-8d, абсорбционная машина, содержащая реактор 1, конденсатор/испаритель 3 и газовый канал 4, интегрирована с коллектором солнечной энергии, размещенным в коробе или корпусе 61. Короб имеет внутреннюю разделительную стенку 62, которая делит внутреннюю часть короба на переднее пространство 63, в котором размещен реактор, и заднее пространство 64, в котором размещен конденсатор/испаритель 3. Газовый канал 4 проходит через стенку. И реактор 1 и конденсатор/испаритель 3 могут иметь плоскую или пластинчатую форму, подобную панелям, так, что они имеют относительно небольшую толщину относительно их ширины. Газовый канал 4 может быть соединен например с серединой панелеобразных частей. Кроме того, короб 61 содержит переднюю стенку или пластину 65, прозрачную для солнечного света, благодаря чему солнечное излучение может проникать в переднее пространство. Днем солнце через прозрачную стенку может освещать поверхность 66 абсорбционной машины, которая обращена к указанной стенке, и которая содержит участки стенки реактора 1, обращенные вперед. Эта поверхность, т.е. указанные участки стенок, обращенные вперед, могут быть частью герметичной внешней стенки реактора и, например, могут быть выполнены из металла или керамического материала. Указанная поверхность 66 также сконструирована как тепловой коллектор солнечной энергии, выполненный с возможностью отбора солнечной энергии, включая свойства, типичные для тепловых коллекторов солнечной энергии, выполненных с возможностью приема солнечной энергии, и в то же время без или по меньшей мере почти без сколь-нибудь значительного излучения тепловой энергии, что как правило может быть достигнуто посредством оптически селективного слоя, нанесенного на такую поверхность. Другие потери тепла могут быть до некоторой степени устранены наложением некоторой теплоизоляции на другие стенки короба 61. Установка в процессе зарядки действует следующим образом.

Реакторная часть 1 абсорбционной машины может быть нагрета днем. Это происходит посредством солнечного излучения, проникающего через прозрачную стенку 65 и попадающего на участки 66 поверхности/стенки. Эта поверхность выполнена с возможностью преобразования поступающего солнечного излучения в тепло, которое переносится материалом, циркулирующим в частях поверхности/стенки, во внутреннюю часть реактора и там вызывает парообразование сорбата, связанного активным веществом, с образованием, например, водяного пара. Водяной пар перемещается через канал 4 в испаритель/конденсатор 3 абсорбционной машины, в котором водяной пар конденсируется и в случае использования матрицы может быть связан в матрице в форме воды. Этот процесс зарядки продолжается, пока температура активного вещества достаточно высока по сравнению с температурой конденсированного сорбата. Конденсат охлаждается за счет теплообмена с теплоприемником и может поддерживаться при температуре, например, примерно на 40°С ниже температуры активного вещества. За счет обычного ежедневного поступления солнечного излучения активное вещество может быть полностью преобразовано в твердое состояние, и таким образом машина полностью заряжена.

Процесс разрядки происходит следующим образом.

После прекращения освещения солнцем абсорбционной машины через стенку 65, могут быть осуществлены нагрев или в случае необходимости охлаждение. Если необходим нагрев, то он может быть достигнут за счет того, что воду, циркулирующую в змеевике 67 испарителя/конденсатора 3, соединяют с теплоприемником (не показан), имеющим соответствующую температуру, которая сообщает конденсату температуру, например, равную текущей температуре окружающего воздуха. Затем конденсированный сорбат испаряется и перемещается к активному веществу в реактор 1, где абсорбируется. Затем активное вещество, содержащее сорбат, становится примерно на 40°С горячее конденсата. Если он поддерживается, например, при температуре +5°С, то температура гигроскопической солевой матрицы, то есть активного вещества с содержащимся в нем сорбатом, может иметь температуру примерно 45°С. Если змеевики использованы, например, на задней стороне реактора 1, они могут быть соединены с существующей системой отопления на основе водного теплоносителя (не показана). Затем воду в этих змеевиках перекачивают в трубы системы водяного отопления. Если необходимо охлаждение, то змеевики 67 в испарителе/конденсаторе 3 соединяют с водяной системой охлаждения (не показана) для транспортировки холода к месту использования. В то же время, змеевики 68 в реакторе 1 соединяют с теплоприемником (не показан), и поддерживают реактор, например, при текущей температуре окружающего воздуха. Змеевики 67, 68 могут быть расположены на задней стороне соответствующих частей. Затем, если активное вещество поддерживается при температуре, например, 45°С, вода из змеевиков 67, имеющая температуру примерно 4°С, может быть доставлена в систему водяного охлаждения.

Коллектор солнечной энергии, интегрированный вместе с абсорбционной машиной (SaDr) трубчатого типа

В этом варианте реализации изобретения используется одиночная труба или одиночная камера, подобная той, что показана на фиг.7b, но имеющая другую конструкцию. Абсорбционная машина, которая интегрирована с коллектором солнечной энергии, содержит вакуумированное герметичное пространство, образованное между концентрически расположенными внешней стеклянной трубой 71 и внутренней стеклянной трубой 72, которые показаны на фиг.9а и 9b. В этом вакуумированном герметичном пространстве размещены различные части, реактор, испаритель/конденсатор и соединяющий газовый канал абсорбционной машины. Алюминиевая пластина 73 закреплена на поверхности внутренней стеклянной трубы 72 и обращена в сторону общей оси, при этом алюминиевая пластина образует ребристый алюминиевый теплообменник и также проходит вокруг и находится в хорошем теплопроводящем контакте с проходящими в осевом направлении частями внутреннего медного змеевика 74. Медный змеевик и изогнутая алюминиевая пластина вместе формируют внутренний теплообменник.

Таким же образом алюминиевая пластина 75 проходит вокруг основной части или основного корпуса внешней стеклянной трубы 71. Таким образом, алюминиевая пластина может иметь форму цилиндра, из которого удалена имеющая форму полосы область, параллельная оси цилиндра. Кроме того, алюминиевая пластина 75 находится в хорошем теплопроводящем контакте с проходящими в осевом направлении частями внешнего медного змеевика 76. Медный змеевик и изогнутая алюминиевая пластина вместе формируют внешний теплообменник. Внешняя алюминиевая пластина может иметь проходящие в осевом направлении относительно широкие, имеющие форму полос, элементы 77, пригодные для присоединения всей абсорбционной машины. Свободная поверхность внешнего теплообменника используется в качестве собирающей солнечную энергию поверхности, имеющей типичное свойство тепловых коллекторов солнечной энергии, выполненных с возможностью приема солнечной энергии, и в то же время не излучающих в любой заслуживающей упоминания степени тепловую энергию, что может быть достигнуто с использованием так называемого оптически селективного слоя (не показан), наложенного на поверхность.

В случае, если абсорбционная машина гибридного типа содержит матрицу и в реакторе, и в испарителе/конденсаторе, может быть осуществлен конкретный вариант выполнения, который может быть предпочтительным по меньшей мере в некоторых случаях. Матрица абсорбционной машины для удержания конденсата, т.е. обычно воды, выполнена в виде слоя 78 на поверхности стенки внутренней стеклянной трубы 72, обращенной наружу, так, что этот слой имеет трубчатую форму. Матрица 79 для удержания/переноса активного вещества, т.е. обычно гигроскопической соли, выполнена в виде слоя на внутренней поверхности внешней стеклянной трубы 71 и таким образом также имеет трубчатую форму. Таким образом, обе матрицы выполнены в виде сравнительно толстых труб, которые являются соответственно концентрическими по отношению к стеклянными трубам и цилиндрическим стенкам внутренней и внешней алюминиевых пластин. Между матрицами образовано пространство или промежуток 80, который служит в качестве газового канала (4), описанного выше, и также имеет вид достаточно толстой трубы.

Очевидно, что стеклянные трубы вместе с матрицами и активным веществом и сорбатом, расположенными в них, могут быть использованы заодно с теплообменниками других типов, отличных от показанных на чертежах. Таким образом, они могут быть использованы, например, без какой-либо собственной собирающей солнечную энергию поверхности или без прямого контакта с коллектором солнечной энергии.

Несколько таких абсорбционных машин трубчатого типа могут быть размещены рядом друг с другом в форме батареи (не показана) для формирования например плоской сборки.

Процесс зарядки происходит следующим образом.

Абсорбционная машина, содержащая вакуумированное герметичное пространство, ограниченное концентрическими стеклянными трубами, с внешним теплообменником, имеющим свойства, способствующие приему тепловой солнечной энергии, размещена так, что поверхность внешнего теплообменника в дневное время освещена солнцем.

В результате, внешний теплообменник 75, 76 и внешняя стеклянная труба 71 нагреваются солнечным излучением так, что внешняя матрица 79 с содержащейся в ней гигроскопической солью, начинает освобождать водяной пар, который в свою очередь перемещается на короткое расстояние через промежуток в 80 к внутренней матрице 78, где пар конденсируется и в форме воды впитывается указанной матрицей. Этот процесс зарядки продолжается, пока внешняя матрица и гигроскопическая соль в матрице имеют достаточно высокую температуру благодаря контакту с солнечным излучением, в то же время температура внутренней матрицы 5, благодаря охлаждению от теплоприемника (не показан), поддерживается ниже температуры гигроскопической соли, например приблизительно ниже на 40°С. Это охлаждение обеспечено тем, что вода, соединенная с теплоприемником, прокачивается через внутренний медный змеевик 74, холодная вода охлаждает ребра 81 внутренней алюминиевой пластины, которая проходит вокруг внутренней медной трубы и в свою очередь охлаждает содержащую конденсат внутреннюю матрицу 78.

Процесс разрядки происходит следующим образом.

После прекращения освещения солнцем абсорбционной машины, может быть осуществлена подача тепла или охлаждение, если необходимо. В случае потребности в тепле, воду, которая циркулирует во внутреннем медном змеевике 74, соединяют с теплоприемником (не показан), и таким образом температура матрицы 78, содержащей конденсат, поддерживается равной, например, текущей температуре окружающего воздуха. Затем гигроскопическая соль во внешней матрице 79 становится например на 40°С горячее внутренней матрицы, температура которой удерживается равной, например, +5°С. Таким образом, температура гигроскопической соли равна 45°С, и внешний медный змеевик 76 соединяют с существующей системой водяного отопления (не показана), которая перекачивает воду из этого змеевика в трубы системы отопления.

При необходимости охлаждения, внутренний медный змеевик 74 абсорбционной машины соединяют с системой водяного охлаждения (не показана), посредством которой осуществляют охлаждение в желательном месте. В то же время внешний медный змеевик 76 соединяют с теплоприемником (не показан) так, что температура внешней матрицы 79 и содержащейся в ней соли поддерживается равной, например, текущей температуре окружающего воздуха. Если этот теплоприемник удерживает температуру гигроскопической соли равной, например, 45°С, вода из внутренней матрицы 78, содержащей воду, через внутренний медный змеевик 76 может быть подана в систему водяного охлаждения уже с температурой примерно 5°С.

Коллектор солнечной энергии, интегрированный вместе с абсорбционной машиной и теплоприемником (SADV)

Абсорбционная машина, интегрированная с коллектором солнечной энергии, может быть выполнена и размещена в коробе 61 схожим образом с абсорбционной машиной, показанной на фиг.8a-8d. В этом варианте короб открыт с верхней и нижней сторон, т.е. в общем с двух противоположных сторон, которые соединены разделительной стенкой 62. Короб также снабжен откидной крышкой 91, показанной на фиг.10а-10b, которая закреплена с возможностью шарнирного поворота на краю разделительной стенки у первой из открытых сторон. Откидная крышка может быть открыта вперед или назад с обеспечением возможности охлаждения окружающим воздухом поверхности реактора 1 или поверхности испарителя/конденсатора 3 и свободного выхода воздуха из второй из открытых сторон и вдоль соответствующих поверхностей путем установки откидной крышки с обеспечением свободного прохода воздуха через переднюю и заднюю полости 63, 64 соответственно в коробе 61.

Таким образом, теплоприемник реализован за счет окружающего воздуха, протекающего вдоль соответствующих поверхностей.

Процесс зарядки происходит следующим образом.

Реакторная часть 1 абсорбционной машины может быть нагрета в дневное время суток. Это происходит посредством солнечного излучения, проходящего через прозрачную стенку 65 и облучающего участки 66 поверхности/стенки. Эта поверхность выполнена с возможностью преобразования поступающего солнечного излучения в тепло, которое проводится материалом в частях поверхности/стенки во внутреннюю часть реактора и заставляет сорбат, связанный с активным веществом, испаряться с выработкой, например, водяного пара. Водяной пар перемещается через канал 4 в испаритель/конденсатор 3 абсорбционной машины, в котором он конденсируется, и в случае использования матрицы может быть связан в форме воды с указанной матрицей. Этот процесс зарядки продолжается, пока температура активного вещества остается достаточно высокой по сравнению с температурой конденсированного сорбата. Конденсат охлаждается путем теплообмена с теплоприемником, и его температура может быть поддержана, например, примерно на 40°С ниже температуры активного вещества. В этой машине, которая интегрирована с теплоприемником, это достигается удержанием откидной крышки 91 открытой так, что относительно холодный окружающий воздух может свободно проходить в испаритель/конденсатор 3 и охлаждать его и в частности содержащую воду матрицу. При обычном ежедневном поступлении солнечного излучения активное вещество будет полностью преобразовано в твердое состояние, и в результате чего машина полностью заряжена. Процесс разрядки происходит следующим образом. В этой машине, которая интегрирована с теплоприемником, такой процесс происходит при удержании откидной крышки 91, открытой с возможностью свободного прохождения воздуха через испаритель/конденсатор 3, охлаждающего его и в частности содержащую воду матрицу, не показанную на этих чертежах.

После прекращения освещения солнцем абсорбционной машины через стенку 65 может быть осуществлена доставка нагрева или охлаждения, если необходимо. При необходимости в нагреве, его достигают тем, что воду, циркулирующую в змеевике 67 в испарителе/конденсаторе 3, соединяют с теплоприемником, имеющим соответствующую температуру, так, что температура конденсата становится равной, например, температуре окружающего воздуха. В такой машине, которая интегрирована с теплоприемником, это осуществлено удержанием откидной крышки 91, открытой с возможностью свободного прохождения воздуха через испаритель/конденсатор 3, охлаждающего его и в частности содержащую воду матрицу. Конденсированный сорбат, т.е. обычно вода, затем испаряется и перемещается к активному веществу в реактор 1 для абсорбции в нем. Активное вещество вместе с содержащимся в нем сорбатом может стать, например, примерно на 40°С горячее конденсата. Если температура конденсата поддерживается равной, например, +5°С, температура солевой гигроскопической матрицы, т.е. активного вещества вместе с содержащимся в нем сорбатом, может стать примерно 45°С. Если змеевики 68 размещены, например, с задней стороны реактора 1, они могут быть соединены с существующей системой водяного отопления (не показана). Затем, воду из этих змеевиков перекачивают в трубы системы водяного отопления.

Напротив, если необходимо охлаждение, змеевики 67 в испарителе/конденсаторе 3 соединяют с системой водяного охлаждения (не показана) для передачи охлаждения в места, где оно необходимо. В то же время змеевики 68 в реакторе 1 соединяют с теплоприемником, поддерживающим температуру реактора 1 равной, например, текущей температуре окружающего воздуха. В такой машине, которая интегрирована с теплоприемником, это может быть достигнуто путем удержания откидной крышки 91, открытой с возможностью свободного прохождения относительно холодного воздуха в реактор, охлаждающего гигроскопическую соль и в частности удерживающую ее матрицу. Если температура активного вещества удерживается например 45°С, вода с температурой примерно 4°С из змеевиков 67 может быть доставлена в систему водяного охлаждения.

Несмотря на то, что здесь были проиллюстрированы и описаны конкретные варианты реализации настоящего изобретения, следует понимать, что могут быть предложены различные другие варианты реализации изобретения и что различные дополнительные улучшения, изменения и модификации могут быть внесены специалистами без отступления от идеи и объема изобретения. Таким образом, изобретение в его более широких аспектах не ограничено конкретными деталями, представленными устройствами и проиллюстрированными примерами, показанными и описанными здесь. Соответственно, различные изменения могут быть сделаны не отступая от идеи или объема общей концепции изобретения, определенных в соответствии с пунктами приложенной формулы и их эквивалентами. Таким образом, следует подразумевать, что приложенная формула охватывает все такие изменения и модификации, которые находятся в пределах истинной идеи и объема изобретения. Возможны различные другие варианты реализации изобретения без отступления от идеи и объема изобретения.

Реферат

Химический тепловой насос включает реакторную часть, содержащую активное вещество, и испарительную/конденсаторную часть, содержащую ту часть летучей жидкости, которая существует в конденсированном состоянии и может быть абсорбирована активным веществом. Канал соединяет реакторную часть с испарительной/конденсаторной частью. Для нагрева реакторной части, участок ее боковой стенки выполнен в виде коллектора солнечной энергии или находится в прямом контакте с коллектором солнечной энергии. Реакторная часть содержит матрицу для активного вещества. Матрица для активного вещества находится в контакте с указанной боковой стенкой. Активное вещество как в твердом состоянии, так и в жидком состоянии или фазе раствора удерживается матрицей и/или связано с нею. В испарительной/конденсаторной части по меньшей мере на одном участке поверхности содержится пористый материал, проницаемый для летучей жидкости. Матрица и проницаемый материал могут быть расположены в виде концентрических слоев с промежутком между ними, в котором образован указанный канал. Изобретение направлено на повышение эффективности и компактности теплового насоса. 2 н. и 31 з.п.ф-лы, 24 ил.

Формула

- реакторную часть, содержащую активное вещество и выполненную с возможностью его нагрева и охлаждения внешней рабочей средой;

- испарительную/конденсаторную часть, содержащую ту часть летучей жидкости, которая находится в конденсированном состоянии, и выполненную с возможностью нагрева и охлаждения внешней рабочей средой; и

- канал для паровой фазы летучей жидкости, соединяющий реакторную часть и испарительную/конденсаторную часть друг с другом, отличающийся тем, что реактор содержит:

- резервуар или сосуд, в котором участок боковой стенки выполнен в виде коллектора солнечной энергии или в котором участок боковой стенки находится в прямом контакте с коллектором солнечной энергии; и

- матрицу для активного вещества, находящуюся в контакте с указанной боковой стенкой;

- причем активное вещество и летучая жидкость выбраны так, что активное вещество при первой температуре находится в твердом состоянии, из которого активное вещество при поглощении летучей жидкости и его паровой фазы немедленно или частично непосредственно переходит в жидкое состояние или фазу раствора, и при второй температуре находится в жидком состоянии или существует в фазе раствора, из которого активное вещество при освобождении летучей жидкости, в частности ее паровой фазы, непосредственно переходит частично в твердое состояние, а

- активное вещество в его твердом состоянии и в его жидком состоянии или в его фазе раствора удерживается и/или связывается матрицей.

- реакторную часть, содержащую активное вещество и выполненную с возможностью нагрева и охлаждения внешней рабочей средой;

- испарительную/конденсаторную часть, содержащую ту часть летучей жидкости, которая существует в конденсированном состоянии, и выполненную с возможностью нагрева и охлаждения внешней рабочей средой; и

- канал для паровой фазы летучей жидкости, соединяющий реакторную часть и испарительную/конденсаторную часть друг с другом, отличающийся тем, что:

- реакторная часть содержит матрицу для активного вещества, причем активное вещество как в твердом состоянии, так и в жидком состоянии или фазе раствора, удерживается матрицей и/или связано с ней, а

- в испарительной/конденсаторной части по меньшей мере на одном участке поверхности второго теплообменника содержится пористый материал, проницаемый для летучей жидкости, причем указанная матрица и указанный проницаемый материал расположены в виде концентрических слоев с промежутком между ними, в котором образован указанный канал.

Комментарии