Генераторно-абсорбционный теплообменный аппарат для передачи теплоты и способ применения его в тепловом насосе - RU2125213C1

Код документа: RU2125213C1

Чертежи

Описание

Настоящее изобретение относится к системам охлаждения и тепловым насосам, а более конкретно к циклу абсорбционного охлаждения генераторно-абсорбционного теплообменного типа. Изобретение особенно удобно для применения в газопламенном воздухо-воздушном тепловом насосе.

Циклы абсорбционного охлаждения были разработаны в середине 1800-х годов и первоначально использовались в системах охлаждения. Такие циклы осуществлялись с помощью смеси холодильной агент/абсорбент, при этом пар холодильного агента, будучи абсорбированным в абсорбере в жидкий абсорбент, производил теплоту с последующим нагревом смеси холодильный агент/абсорбер в генераторе для отгонки (отделения) пара холодильного агента. Цикл осуществлялся с помощью конденсатора, который также производил теплоту, и испарителя, который извлекал теплоту. Теплота, производимая абсорбцией в абсорбере, вместе с теплотой из конденсатора отводилась к охлаждающей среде, обычно к охлаждающей воде.

Эти ранние системы с "одноэтапным" абсорбционным циклом были энергетически неэффективными, но до появления электрических двигателей очень часто предпочитались компрессионным системам, поскольку стоимость тепловой энергии, необходимой для их функционирования, была ниже, а сами системы требовали намного меньше механической энергии, чем компрессионные системы. В большинстве областей спад применения этих систем одноэтапной абсорбции наступил с изменением относительной стоимости газа и электрической энергии и усовершенствованиями в компрессионных системах, работающих от электрической энергии. Однако даже сегодня эти относительно неэффективные одноэтапные системы все еще применяются в промышленных системах кондиционирования воздуха с бромидом лития низкого давления и в системах охлаждения для транспортных средств с источниками возобновляемой энергии и гостиниц.

В 1913 г. Альтенкирх изобрел улучшенный абсорбционный цикл. Этот цикл был более эффективен, чем прежние одноэтапные циклы, за счет передачи части теплоты, вырабатываемой в абсорбере, жидкости холодильного агента/адсорбера, проходящей к генератору. Такая передача теплоты уменьшала подвод суммарной теплоты, необходимой генератору для выпаривания холодильного агента из смеси холодильный агент/абсорбер. Эта система балы названа абсорбционной теплообменной системой.

Абсорбционный теплообменный цикл использовался в начале 1960-х годов в абсорбционных системах, эффективность которых была достаточной для производства дешевых в то время кондиционеров. С 1965 г. абсорбционный теплообменный цикл использовался в кондиционерах с воздушным конденсатором, предназначенных для установки в жилых помещениях. Но даже в этих абсорбционных теплообменных системах большая часть теплоты, производимой процессом абсорбции в абсорбере, терялась. Абсорбционный теплообменный цикл также использовался в рамках экспериментов в воздухо-воздушных тепловых насосах, которые были выгодны при обогреве, но никогда не производились в промышленном масштабе. По мере повышения стоимости энергии абсорбционные теплообменные кондиционеры потеряли большую часть преимуществ, связанных со стоимостью, и сегодня имеют только ограниченный сбыт.

Также в 1913 г. Альтенкирх изобрел другой абсорбционный цикл, который обеспечивает больший возврат теплоты абсорбции из абсорбера. Этот цикл, который известен как генераторно-абсорбционный теплообменный цикл, основан на использовании дополнительной теплообменной системы, в которой высокотемпературная теплота, производимая процессом абсорбции в абсорбере, передается через теплообменную жидкость в генератор. Концепция этого генераторно-абсорбционного теплообменного цикла направлена на возврат дополнительного большого количества теплоты из абсорбера и использование более высоких температур генератора, чем в абсорбционной теплообменной системе, и, таким образом, на достижение более высокого энергетического коэффициента полезного действия. Теплопроизводительность таких генераторно-абсорбционных теплообменных систем применительно к отдельным видам топлива может быть намного выше, чем топочных камер, бойлеров и т.д. (см. патент ЕР, 0508608, Кл. F 25 B 15/02, 1992).

Однако системы на основе генераторно-абсорбционного теплообменного цикла, известные из уровня техники, не свободны от недостатка, заключающегося в том, что в них необходим отдельный контур теплообмена с использованием отдельной теплообменной жидкости. Этот контур теплообмена, который должен быть герметичным, нуждается в расширительной камере, насосе, способном создавать переменный поток, и системе регулирования, согласующей величину потока теплообменной жидкости с генераторно-теплообменной теплотой, которая должна быть передана в течение цикла охлаждения или нагрева при особой температуре наружного воздуха. В этих генераторно-абсорбционных теплообменных системах, известных из уровня техники, обычно применяется теплообменная жидкость, которая удерживается в жидкой фазе, вследствие чего используется только сухая теплота (энтальпия) теплообменной жидкости.

Электрические тепловые насосы, которые работают в соответствии со стандартным конденсаторно-испарительным циклом, до сих пор используются для обогрева и охлаждения бытовых и небольших производственных помещений. Однако в то время, как электрические тепловые насосы могут с успехом удовлетворять требованиям по обогреву и охлаждению жилых домов и небольших производственных зданий в районах с относительно мягким климатом, в таких как южные штаты Соединенных Штатов, то эти же электрические тепловые насосы не могут обеспечить без вспомогательного оборудования обогрева необходимый обогрев в климатических районах, в которых температура падает ниже 0oC. В дополнение к этому, в таких системах электрических тепловых насосов обычно применяют такие холодильные агенты, как гидрохлоруглероды и хлорфторуглероды, которые опасны для окружающей среды.

Поэтому существует необходимость в создании генераторно-абсорбционного теплообменного аппарата и способа, пригодных для применения в бытовом или небольшом промышленном тепловом насосе, который эффективно передает большую часть теплоты, производимой процессом абсорбции в абсорбере, в генератор без дорогого, склонного к отказам, независимого контура теплообмена.

Настоящее изобретение удовлетворяет эту необходимость с помощью генераторно-абсорбционного теплообменного аппарата и способа, в которых применяют безопасную для окружающей среды жидкость в качестве рабочей жидкости и теплообменной жидкости, эффективно возвращающей большую часть теплоты, производимой процессом абсорбции в абсорбере, не требующих сложной системы управления и с успехом использующих скрытую теплоту и сухую теплоту (энтальпию) рабочей жидкости для передачи теплоты из абсорбера в генератор путем пребывания паровой и жидкой фазами, при этом аппаратура из-за небольших размеров, стоимости и высокой эффективности может использоваться для удовлетворения требованиям к обогреву и охлаждению бытовых или небольших производственных помещений в широком диапазоне климатических условий, включая достаточный обогрев при температурах наружного воздуха ниже -18oC.

Дополнительные особенности и преимущества изобретения будут установлены далее в чертежах и в следующем за ними описании и отчасти будут понятны из чертежей и описания или могут быть усвоены из реализаций изобретения. Преимущества изобретения реализуются и достигаются с помощью генераторно-абсорбционного теплообменного аппарата, теплового насоса, имеющего в своем составе генераторно-абсорбционный теплообменный аппарат, и способа для передачи теплоты между абсорбером и генератором в генераторно-абсорбционном аппарате, конкретно рассмотренных в графических материалах, описании и вытекающих из них притязаний.

Для достижения этих и других преимуществ и в соответствии с целью изобретения, как здесь представлено и подробно описано, настоящее изобретение в одном аспекте предусматривает генераторно-абсорбционный теплообменный аппарат, который содержит генератор и абсорбер. Абсорбер имеет внутреннее давление более низкое, чем внутреннее давление генератора, и каждый из них имеет высоко- и низкотемпературную зоны на противоположных концах и зону теплообмена. Температурные диапазоны генератора и абсорбера, которые определяют соответствующие зоны теплообмена, перекрываются. Магистраль потока жидкости предусмотрена для циркуляции слабого раствора из высокотемпературной зоны генератора и крепкого раствора из низкотемпературной зоны абсорбера и через высокотемпературные зоны, зоны теплообмена и низкотемпературные зоны генератора и абсорбера. Усовершенствование генераторно-абсорбционного теплообменного аппарата в соответствии с изобретением, как здесь представлено и подробно описано, содержит контур теплообмена, размещенный для приема по крайней мере части раствора из магистрали потока жидкости и для циркуляции части раствора между зонами теплообмена абсорбера и генератора с целью передачи теплоты из абсорбера в генератор.

В предпочтительной реализации контур теплообмена в дополнение содержит теплообменный элемент, размещенный в зоне теплообмена одного (агрегата) из (совокупности) генератора и абсорбера, и трубопровод, пропускающий часть раствора из магистрали потока жидкости к теплообменному элементу и в другой (агрегат) из (совокупности) генератора и абсорбера.

В еще одной предпочтительной реализации контур теплообмена в дополнение содержит множество теплообменных элементов, при этом по крайней мере один из них размещен в зоне теплообмена каждого (агрегата) из (совокупности) генератора и абсорбера, и трубопровод, пропускающий часть раствора из магистрали потока жидкости последовательно в каждый теплообменный элемент, поочередно между зонами теплообмена.

В соответствии с другим аспектом изобретения контур теплообмена предпочтительно содержит входной конец в связи по линии жидкости с магистралью потока жидкости и выходной конец для разбрызгивания части раствора, циркулирующего между зонами теплообмена внутри генератора или абсорбера. Выходной конец может быть в связи по линии жидкости с магистралью потока жидкости в месте, в котором раствор представляет собой жидкость крепкого раствора, жидкость слабого раствора или пар слабого раствора. Раствор, циркулирующий между зонами теплообмена генератора и абсорбера, может быть, главным образом, в жидком состоянии или может быть двухфазной смесью жидкости и пара.

В другом аспекте настоящее изобретение охватывает генераторно-абсорбционный теплообменный аппарат, содержащий генератор, приспособленный для нахождения раствора, имеющего градиент концентрации, от крепкого вблизи верхнего конца до слабого вблизи нижнего конца, и градиент температуры, от низкой вблизи верхнего конца до высокой вблизи нижнего конца. Генераторно-абсорбционный теплообменный аппарат в этом аспекте изобретения также содержит абсорбер, имеющий давление внутри, более низкое, чем внутреннее давление генератора, и приспособленный для нахождения раствора, имеющего градиент концентрации, от слабого вблизи верхнего конца до крепкого вблизи нижнего конца, и градиент температуры, от высокой вблизи верхнего конца до низкой вблизи нижнего конца. Генераторно-абсорбционный теплообменный аппарат в этом аспекте также содержит трубопровод крепкого раствора, имеющий ввод в связи по линии жидкости с абсорбером вблизи его нижнего конца и выпуск, размещенный в генераторе вблизи его верхнего конца, для распределения крепкого раствора из нижнего конца абсорбера с целью прохода зоны градиентов концентрации и температуры генератора. Насос в связи по линии жидкости с трубопроводом крепкого раствора предусмотрен для прохода жидкости через трубопровод из абсорбера в генератор. Трубопровод слабого раствора имеет ввод в связи по линии жидкости с генератором вблизи его нижнего конца и выпуск, размещенный в абсорбере вблизи его верхнего конца для распределения слабого раствора из нижнего конца генератора с целью прохода через зоны градиентов концентрации и температуры генератора. Нагреватель для теплого раствора размещен в генераторе вблизи его нижнего конца. Генераторно-абсорбционный теплообменный аппарат в этом аспекте изобретения имеет также в своем составе контур теплообмена, содержащий по крайней мере один теплообменник, размещенный в одном (агрегате) из (совокупности) абсорбера и генератора, в его зоне теплообмена, и теплообменный трубопровод, имеющий входной конец, размещенный для приема раствора из по крайней мере одного (агрегата) из (совокупности) абсорбера, генератора, трубопровода крепкого раствора и трубопровода слабого раствора, и выходной конец, размещенный для распределения раствора в одном (агрегате) из (совокупности) абсорбера и генератора, трубопровод, транспортирующий раствор между зонами теплообмена абсорбера и генератора с целью передачи теплоты посредством этого.

Отдельные генераторно-абсорбционные теплообменные аппараты для передачи теплоты, описанные здесь, выполняют функцию магистрали слабого раствора или крепкого раствора, что исключает необходимость в дополнительной отдельной магистрали слабого раствора или крепкого раствора. Путем исключения отдельного, независимого от генераторно-абсорбционного теплообменного аппарата, контура настоящее изобретение при его внедрении в абсорбционную систему дает результат, заключающийся в уменьшении расхода материалов, трудоемкости и стоимости установки и, кроме того, в снижении требований к техническому обслуживанию системы. В дополнение к этому, внедрение настоящего изобретения в абсорбционную систему дает результат, заключающийся в повышении надежности всей системы, т.к. исключается отдельный узел потенциального отказа системы, по сравнению с предшествующими абсорбционными системами, в которых использован отдельный, независимый от генераторно-абсорбционного теплообменного аппарата, контур.

Настоящее изобретение в другом аспекте предусматривает тепловой насос, содержащий находящийся в помещении теплообменник жидкость-воздух, находящийся на открытом воздухе теплообменник жидкость-воздух, генераторно-абсорбционный теплообменный аппарат и контур антифриза. Контур антифриза в соответствии с этим аспектом изобретения размещен для циркуляции антифризной жидкости между находящимся в помещении и находящимся на открытом воздухе теплообменниками, а генераторно-абсорбционный теплообменный аппарат предназначен для избирательного отбора теплоты от одного из теплообменников и передачи теплоты другому теплообменнику.

В соответствии с другим аспектом настоящего изобретения предусмотрен способ для передачи теплоты между абсорбером и генератором в генераторно-абсорбционном теплообменном аппарате. Эту передачу теплоты совершают путем циркуляции части по крайней мере одного (раствора) из (совокупности) сильного раствора и слабого раствора между зоной теплообмена абсорбера и зоной теплообмена генератора. Как упоминалось выше, зона теплообмена генератора и зона теплообмена абсорбера имеют градиенты температуры, а также общий температурный диапазон.

В соответствии с другим аспектом изобретения предусмотрен способ для передачи теплоты между зоной низкой температуры и зоной средней температуры с применением генераторно-абсорбционного и теплообменного аппарата согласно изобретению. Этот способ включает циркуляцию по крайней мере части антифризной жидкости между находящимся в помещении теплообменником и по крайней мере одним (теплообменником) из (совокупности) теплообменника абсорбера, теплообменника конденсатора и теплообменника генератора, посредством чего передают теплоту через антифризную жидкость от по крайней мере одного теплообменника абсорбера, конденсатора и генератора к находящемуся в помещении теплообменнику. Способ также включает циркуляцию антифризной жидкости между находящимся на открытом воздухе теплообменником и теплообменником испарителя, посредством чего передают теплоту через антифризную жидкость от находящегося на открытом воздухе теплообменника к теплообменнику испарителя.

В соответствии с другим аспектом изобретения предусмотрен способ для передачи теплоты между зоной высокой температуры и зоной средней температуры с применением генераторно-абсорбционного теплообменного согласно изобретению. Этот способ включает циркуляцию, по крайней мере, части антифризной жидкости между находящимся на открытом воздухе теплообменником и по крайней мере одним (теплообменником) из (совокупности) теплообменника абсорбера, теплообменника конденсатора и теплообменника генератора, посредством чего передают теплоту через антифризную жидкость от по крайней мере одного теплообменника абсорбера, конденсатора и генератора к находящемуся на открытом воздухе теплообменнику. Способ также включает циркуляцию антифризной жидкости между находящимся в помещении теплообменником и теплообменником испарителя, посредством чего передают теплоту от находящегося в помещении теплообменника к теплообменнику испарителя.

Хотя изобретение представлено как реализованное в газопламенном тепловом насосе для жилых помещений, оно, как прямо заявлялось, не ограничено таким образом и его выгоды и преимущества равным образом приложимы к другим процессам обогрева и охлаждения. Вышеприведенные и другие преимущества и особенности этого изобретения станут более ясными после рассмотрения следующих подробностей в сочетании с чертежами.

Фиг. 1 - блок-схема абсорбционного аппарата с применением обычного генераторно-абсорбционного контура теплообмена;

фиг. 2 - график

давление-температура-состав (Р-Т-Х) для системы, показанной на фиг. 1;

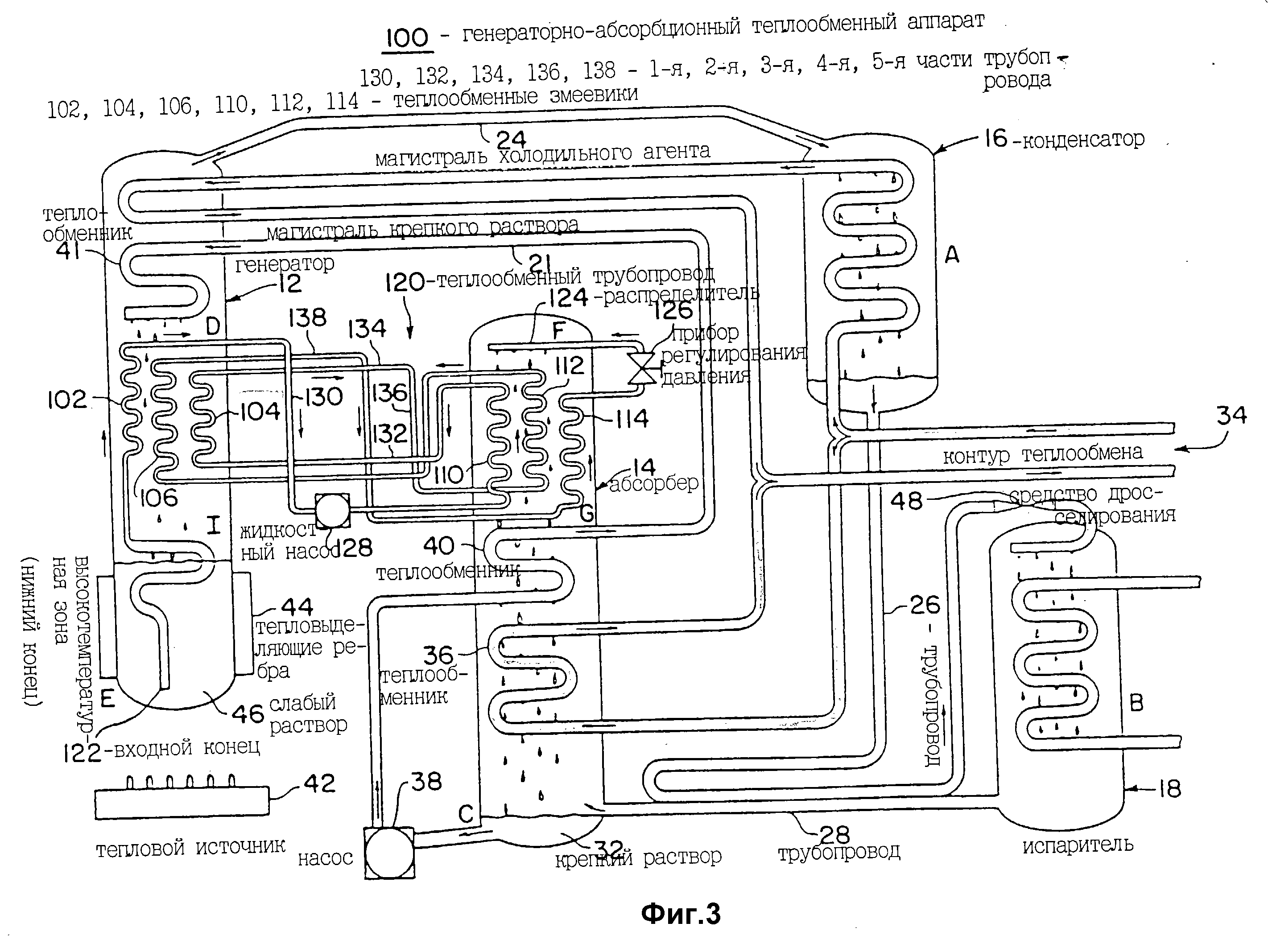

фиг. 3 - блок-схема первой реализации генераторно-абсорбционного теплообменного аппарата согласно настоящему изобретению;

фиг. 3A - блок-схема варианта первой реализации генераторно-абсорбционного теплообменного аппарата согласно настоящему изобретению;

фиг. 4 - блок-схема второй реализации

генераторно-абсорбционного теплообменного аппарата согласно настоящему изобретению;

фиг. 5 - блок-схема третьей реализации генераторно-абсорбционного теплообменного аппарата согласно

настоящему изобретению;

фиг. 6 - блок-схема четвертой реализации генераторно-абсорбционного теплообменного аппарата согласно настоящему изобретению;

фиг. 7 - блок-схема пятой

реализации генераторно-абсорбционного теплообменного аппарата согласно настоящему изобретению;

фиг. 7A - блок-схема варианта пятой реализации генераторно-абсорбционного теплообменного

аппарата согласно настоящему изобретению;

фиг. 8 - блок-схема шестой реализации генераторно-абсорбционного теплообменного аппарата согласно настоящему изобретению;

фиг. 8A

- блок-схема варианта шестой реализации генераторно-абсорбционного теплообменного аппарата согласно настоящему изобретению;

фиг. 9 - блок-схема седьмой реализации генераторно-абсорбционного

теплообменного аппарата согласно настоящему изобретению и

фиг. 10 - блок-схема теплового насоса в соответствии с настоящим изобретением с применением генераторно-абсорбционного теплообменного

аппарата согласно изобретению.

В соответствии с изобретением использованный в описании термин "слабый раствор" относится к раствору в высокотемпературной зоне, т.е. в нижней части генератора. Термин "крепкий раствор", использованный в описании, относится к раствору в низкотемпературной зоне, т.е. в нижней части абсорбера. Термины "слабый" и "крепкий" связаны с отношением концентрации абсорбированного компонента (абсорбированных компонентов), т.е. холодильного агента, к концентрации компонента (компонентов) абсорбера, т.е. воды. Так, например, жидкость слабого раствора содержит меньше абсорбированного холодильного агента, такого как аммиак, и больше абсорбента, такого как вода, чем равное ей количество жидкости крепкого раствора. Однако пар, находящийся в равновесии с жидкостью, будет иметь намного более высокую концентрацию холодильного агента, чем жидкость. Для примера, в нижней части абсорбера пар, поступающий из испарителя, может иметь концентрацию холодильного агента около 99%, тогда как жидкость крепкого раствора, находящаяся в равновесии с паром крепкого раствора, может иметь концентрацию холодильного агента около 40%. Соответственно, пар слабого раствора в верхней части абсорбера, находящийся в равновесии с жидкостью слабого раствора, поступающей из генератора, будет иметь концентрацию холодильного агента, который больше, чем концентрация в жидкости слабого раствора.

Как отмечалось выше, абсорбированный компонент (абсорбированные компоненты) и компонент (ы) абсорбента, содержащие слабый раствор и крепкий раствор, могут быть в парообразном, или в жидком состоянии, или в сочетании этих двух состояний. Кроме того, термин "тепловой насос", используемый в описании, подразумевает включение в это понятие аппарата, который преобразует теплоту между низко-, средне- и высокотемпературным состояниями, не только в общепонимаемом значении термина, но также с включением в него тепловых преобразователей и более традиционных способов, таких как охлаждение и связанных с ним процессов.

В известной системе-прототипе, показанной на фиг. 1, генераторно-абсорбционный теплообменный аппарат 10, работающий в соответствии с генераторно-абсорбционным теплообменным циклом, содержит генератор 12, абсорбер 14, конденсатор 16, испаритель 18 и магистраль раствора холодильного агента для циркуляции раствора холодильного агента к генератору 12 и абсорберу 14 и через них. В частности, магистраль раствора холодильного агента содержит магистраль 21 крепкого раствора, обеспечивающую связь по линии жидкости крепкого раствора 32 от низкотемпературной зоны С абсорбера 14 к низкотемпературной зоне D генератора 12, и магистраль 22 слабого раствора, обеспечивающую связь по линии жидкости слабого раствора 46 от высокотемпературной зоны E генератора 12 к высокотемпературной зоне F абсорбера 14. Магистраль раствора холодильного агента реализуется прохождением раствора от магистрали 22 слабого раствора через высокотемпературную зону, зону промежуточной температуры и низкотемпературную зону, F, G и C, абсорбера 14, а также прохождением раствора от магистрали 21 крепкого раствора через низкотемпературную зону, зону промежуточной температуры и высокотемпературную зону, D, I и E, генератора 14. Магистраль холодильного агента реализуется от генератора 12 к конденсатору 16 через трубопровод 24, от конденсатора 16 к испарителю 18 через трубопровод 26 и от испарителя 18 к абсорберу 14 через трубопровод 28.

Термины "низкотемпературная зона", "зона промежуточной температуры" и "высокотемпературная зона", использованные в описании, подразумеваются связанными с относительными температурами. Как показано на фиг. 1, каждая зона определена диапазоном температур, который в каждом конкретном узле является более высоким или низким, чем в другой зоне. Для примера, высокотемпературная зона E генератора 12 может иметь температуру около 204oC, а низкотемпературная зона D генератора 12 может иметь температуру около 93oC. С другой стороны, высокотемпературная зона F абсорбера 14 может иметь температуру около 149oC, а низкотемпературная зона C абсорбера 14 может иметь температуру около 38oC. Как в генераторе 12, так и в абсорбере 14 существует область перекрытия температур, названная здесь зоной теплообмена (теплопередачи). Эта зона теплообмена изображена на фиг. 1 как область между зонами D и I генератора 12 и область между зонами G и F абсорбера 14.

Абсорбционный генератор является, по существу, дистилляционной колонной, которая имеет выпарную секцию и ректификационную секцию. Выпарная секция является нижней и более горячей секцией, соответствующей участку между зонами D и E, тогда как ректификационная секция - это верхняя и более холодная секция, соответствующая участку над зоной D. Место разделения выпарной и ректификационной секций, зона D, является зоной генератора, имеющей температуру, которая соответствует точке кипения жидкости крепкого раствора при давлении, существующем в генераторе.

Как показано на фиг. 1, градиенты температуры в вертикальном направлении для абсорбера 14 и генератора 12 взаимно противоположны, т.е. зона E наивысшей температуры генератора 12 находится на нижнем конце или дне (или вблизи него), в то время как зона наивысшей температуры абсорбера 14 находится на верхнем конце или вблизи него. Поэтому аналогичным образом противоположна ориентация соответствующих зон теплообмена D - I и G - F. Температурный диапазон, определяющий зоны теплообмена D - I и G - F, находится в пределах перекрытия температур температурного диапазона генератора 12 и температурного диапазона абсорбера 14, к примеру, в пределах от 93 до 149oC.

Известный аппарат, показанный на фиг. 1, имеет в своем составе контур 30 теплообмена, расположенный между зонами теплообмена D - I и G - F генератора 12 и абсорбера 14, которые приспособлены для прохождения жидкости непосредственно между областями зон теплообмена.

Во время работы известной системы, представленной на фиг. 1, холодильный агент низкого давления, состоящий главным образом из такого холодильного агента как аммиак, но, возможно, и включающий небольшое количество абсорбента, если он является испаряющимся, такого как вода, выходит из испарителя 18 преимущественно в виде пара и проходит через трубопровод 28 в низкотемпературную зону C абсорбера 14. Этот пар холодильного агента, поднимающийся вверх через абсорбер 14, абсорбируется в противотоке слабого раствора, что приводит к образованию крепкого раствора 32, который аккумулируется в жидком состоянии в низкотемпературной зоне С абсорбера 14. Этот процесс протекает при температуре выше окружающей с выработкой теплоты, часть которой передается в воздух, воду, антифриз или другую теплопроводящую жидкость, циркулирующую во время этого процесса через теплообменник 36, расположенный в контуре 34 теплообмена.

Крепкий раствор 32 затем направляется по магистрали 21 крепкого раствора с помощью насоса 38 для перекачки раствора в зону D генератора 12, в которой поддерживается высокое давление. В генераторе 12 поддерживается более высокое давление, чем в абсорбере 14. Например, обычно давление в генераторе 12 может быть около 1655-2750 кПа и давление в абсорбере 14 может быть около 103-552 кПа. В соответствии с принципом абсорбционного теплообменного цикла теплообменник 40 в магистрали 21 крепкого раствора используется для передачи абсорбированной теплоты крепкому раствору 32. В одном альтернативном варианте крепкий раствор 32 нагревается в теплообменнике 40 до точки кипения при давлении, имеющемся в генераторе 12, и обеспечивает подвод теплоты к зоне D генератора 12. Альтернативно, как показано на фиг. 1, крепкий раствор 32 нагревается в теплообменнике 40 до температуры ниже точки кипения и затем нагревается в теплообменнике 41 в ректификационной секции над зоной D генератора 12. В другом варианте крепкий раствор 32 распределяется внутри генератора 12 в зоне D.

Тепловой источник 42 и тепловыделяющие ребра 44 совместно нагревают крепкий раствор 32 по мере продвижения его вниз через генератор 12, при этом вытесняющийся из крепкого раствора 32 пар холодильного агента образует слабый раствор 46 в высокотемпературной зоне E генератора 12. Пар, имеющий концентрацию около 100% холодильного агента, выбрасывается из генератора 12 через магистраль 24 холодильного агента в конденсатор 16, в котором он конденсируется и поступает по трубопроводу 26 через средство 48 дросселирования в область более низкого давления в испарителе 18. Слабый раствор 46 в высокотемпературной зоне E генератора 22 возвращается через магистраль 22 слабого раствора в высокотемпературную зону F абсорбера 14. Чувствительный к теплоте слабый раствор 46 обеспечивает ввод теплоты в генератор 12 с помощью теплообменника 52. Теплота может также передаваться в теплообменнике (не показанном) между магистралью 21 крепкого раствора и магистралью 22 слабого раствора.

В известной генераторно-абсорбционной теплообменной системе, показанной на фиг. 1, передача теплоты выполняется генераторно-абсорбционным контуром 30 теплообмена, содержащем, в качестве примера, пару теплообменных змеевиков 50 и 53 и насос 54 для циркуляции теплопередающей жидкости, такой как напорная вода. Поскольку градиенты температуры в вертикальном направлении противоположны для абсорбера 14 и генератора 12, необходимо скрещивание магистралей между змеевиками 50 и 53, как это показано на фиг. 1.

Принцип генераторно-абсорбционного теплообменного цикла иллюстрируется графиком давление-температура-состав, показанным на фиг. 2, на котором точка D представляет место разделения выпарной и ректификационной секций генератора 12, точка E представляет высокотемпературную зону генератора 12, точка С представляет низкотемпературную зону абсорбера 14, точка F представляет высокотемпературную зону абсорбера 14, точка I представляет зону генератора 12, в которой температура ниже, чем температура точки F в абсорбере 14, на значение, достаточное для обеспечения разности температур, которая необходима для теплообмена между этими зонами, и точка G представляет зону абсорбера 14, температура в которой выше, чем температура в зоне точки D в генераторе 12, на значение, достаточное для обеспечения разности температур, которая необходима для теплообмена между этими зонами. Эти зоны на фиг. 2 соответствуют зонам D, E, C, F, I и G на фиг. 1. Линия D - I представляет зону теплообмена генератора 12 и линия G - F представляет зону теплообмена абсорбера 14. Точки А и В представляют конденсатор 16 и испаритель 18 соответственно. Линия от C до D представляет магистраль 21 крепкого раствора и линия от E до F представляет магистраль 22 слабого раствора. Стрелки на фиг. 2, простирающиеся от линии G - F к линии D - I, отражают передачу теплоты от зоны теплообмена абсорбера 14 к зоне теплообмена генератора 12.

Теплота, передаваемая от абсорбера 14 к генератору 12, доступна во всем температурном диапазоне абсорбера 14 и передается в температурном диапазоне генератора 12, который холоднее только на разность температур, требуемую для передачи теплоты. Чтобы повысить эффективность, теплота от самого горячего сегмента зоны F теплообмена абсорбера 14 передается к наиболее горячему сегменту зоны I теплообмена в генераторе 12 и аналогично для каждого из более холодных сегментов зон теплообмена абсорбера 14 и генератора 12. Это означает, что температурный диапазон теплопередающей жидкости должен быть установлен между температурными диапазонами зон теплообмена генератора 12 и абсорбера 14, причем для каждого сегмента.

В соответствии с настоящим изобретением, как здесь представлено и подробно описано, контур теплообмена предусмотрен в генераторно-абсорбционном теплообменном аппарате, содержащем генератор и абсорбер. Абсорбер имеет внутреннее давление, более низкое, чем давление внутри генератора, и каждый (агрегат) из (совокупности) генератора и абсорбера имеет вертикально разнесенные высоко- и низкотемпературную зоны и зону теплообмена. Температурные диапазоны, определяющие соответствующие зоны теплообмена, перекрываются. Генераторно-абсорбционный теплообменный аппарат имеет в своем составе магистраль потока жидкости для циркуляции раствора с крепкой и слабой концентрацией холодильного агента в и через высокотемпературные зоны, зоны теплообмена и низкотемпературные зоны генератора и абсорбера.

Настоящее изобретение предусматривает различные реализации и способы для выполнения генераторно-абсорбционной теплообменной передачи теплоты в генераторно-абсорбционном теплообменном аппарате с использованием холодильного агента/абсорбента в качестве рабочей жидкости системы. Аппарат согласно изобретению включает контур теплообмена, который размещен для приема, по крайней мере, части раствора из магистрали потока жидкости и для циркуляции раствора между зонами теплообмена абсорбера и генератора с целью передачи теплоты из абсорбера в генератор. Под использованным здесь термином "зона теплообмена" подразумеваются не только зоны внутри генератора и абсорбера, имеющие перекрывающиеся температуры, но также зоны, смежные или находящиеся в теплообменном контакте с в внутренними областями генератора и абсорбера, имеющими перекрывающиеся температуры. Желательно, чтобы обмен обеспечивался на протяжении всего перекрытия температурного диапазона.

В соответствии с изобретением, как здесь представлено и подробно описано, контур теплообмена содержит теплообменный элемент, размещенный в зоне теплообмена одного (агрегата) из (совокупности) генератора и абсорбера, и трубопровод, пропускающий часть раствора из магистрали потока жидкости в теплообменный элемент и, в таком случае, в зону теплообмена другого (агрегата) из (совокупности) генератора и абсорбера. Контур теплообмена согласно изобретению может содержать множество теплообменных элементов, при этом по крайней мере один из них размещен в зоне теплообмена каждого (агрегата) из (совокупности) генератора и абсорбера с трубопроводом, пропускающим раствор из магистрали потока жидкости последовательно в каждый теплообменный элемент, поочередно между зонами теплообмена. В каждом (агрегате) из (совокупности) генератора и абсорбера может быть любое количество, от одного до четырех и больше, теплообменных элементов, зависящее от конкретной реализации изобретения. Использованный в соответствии с изобретением термин "теплообменный элемент" относится к любому аппарату или прибору, способному обеспечивать обмен теплотой между жидкостями, и такому как теплообменный змеевик.

В соответствии с изобретением, как здесь представлено и подробно описано, движущая сила для циркуляции раствора в контуре теплообмена может альтернативно обеспечиваться насосом, за счет разности давлений между генератором и абсорбером, эжектором или их комбинацией. Желательно, чтобы контур теплообмена имел в своем составе входной конец в связи по линии жидкости с магистралью потока жидкости для забора раствора холодильного агента из магистрали раствора холодильного агента и выходной конец для распределения раствора внутри либо генератора, либо абсорбера.

В двух реализациях изобретения, как показано на фиг. 3 и 4, входной конец предусмотрен в связи по линии жидкости с магистралью потока жидкости в месте, где раствор представляет собой жидкость слабого раствора, с использованием таким путем слабого раствора в качестве теплообменной среды для контура теплообмена.

В одной реализации изобретения, как показано на фиг. 6, входной конец предусмотрен в связи по линии жидкости с магистралью потока жидкости в месте, где раствор представляет собой пар слабого раствора, с использованием таким путем пара слабого раствора в качестве теплообменной среды.

В еще одной реализации изобретения, как показано на фиг. 5, входные концы предусмотрены в связи по линии жидкости с магистралью потока жидкости в двух различных местах, в одном, где раствор представляет собой пар слабого раствора, и в другом, где раствор представляет собой жидкость слабого раствора, с использованием таким путем смеси жидкости слабого раствора и пара слабого раствора в качестве теплообменной среды.

В дополнительных реализациях изобретения, как показано на фиг. 7, 7A, 8, 8A и 9, входной конец предусмотрен в связи по линии жидкости с магистралью потока жидкости, где раствор представляет собой крепкий раствор, с использованием таким путем крепкого раствора в качестве теплообменной среды.

В соответствии с изобретением, как здесь представлено и подробно описано, выходной конец в контуре теплообмена предусмотрен для распределения части раствора, циркулирующего между зонами теплообмена, либо в генератор, либо в абсорбер. Этот выходной конец может быть любым прибором, способным распределять жидкость или смесь пар/жидкость, таким как распределитель, и желательно, чтобы он был расположен в зоне генератора или абсорбера, в которой температура раствора, выходящего из распределителя, и температура внутренней области генератора или абсорбера, непосредственно примыкающей к распределителю, преимущественно равны. С учетом давления раствора, подаваемого в распределитель, прибор регулирования давления может обеспечивать верхнее течение распределителя для регулирования потока и/или снижения давления раствора, втекающего в распределитель.

В дополнение к этому, в нескольких реализациях изобретения, как показано на фиг. 3, 3A 4 и 9, применена рабочая жидкость, находящаяся главным образом в одной жидкой фазе, в качестве теплообменной жидкости, благодаря чему использована сухая теплота (энтальпия) рабочей жидкости. В других реализациях изобретения, как показано на фиг. 5, 6, 7, 7A и 8A, применена двухфазная рабочая жидкость в качестве теплообменной жидкости и таким путем выявлено преимущество закрытой теплоты рабочей жидкости.

На фиг. 3 представлен генераторно-абсорбционный теплообменный аппарат 100, как указано ранее, относящийся к первой реализации генераторно-абсорбционного теплообменного аппарата для передачи теплоты. В этой реализации контур теплообмена выполняет также функцию магистрали слабого раствора и содержит три теплообменных змеевика 102, 104, 106, расположенных в зоне теплообмена генератора 12, и три теплообменных змеевика 110, 112, 114, расположенных в зоне теплообмена абсорбера 14. Предусмотрен теплообменный трубопровод 120, который имеет в своем составе входной конец 122, предназначенный для забора слабого раствора 46 из нижнего конца E генератора 12, и распределитель 124, размещенный в верхнем конце абсорбера 14 для распределения слабого раствора. Теплообменный трубопровод 120 последовательно соединяет три теплообменных змеевика 102, 104, 106 генератора с тремя теплообменными змеевиками 110, 112, 114 абсорбера для поочередного пропускания слабого раствора между зонами теплообмена генератора 12 и абсорбера 14.

В соответствии с этой реализацией изобретения слабый раствор 46 забирается из входного конца 122 высокотемпературной зоны E генератора 12 и после того, как он частично охлаждается путем передачи теплоты нижней зоне генератора 12, проходит через первый теплообменный змеевик 102. Поскольку через первый теплообменный змеевик 102 проходит относительно горячая жидкость, то от нее теплота передается к генератору 12. Жидкостный насос 128 может быть использован (необязательно) для обеспечения движущей силы с целью транспортировки слабого раствора 46 из генератора 12 в абсорбер 14 через первую часть 130 теплообменного трубопровода 120. Альтернативно, разность давлений между генератором 12 и абсорбером 14 может быть использована для обеспечения необходимой движущейся силы. Охлажденный слабый раствор затем проходит через второй теплообменный змеевик 110, при этом теплота передается от горячей верхней зоны абсорбера 14 к второму теплообменному змеевику 110 и таким образом к слабому раствору. После приобретения теплоты от абсорбера 14 слабый раствор возвращается через вторую часть 132 теплообменного трубопровода 120 в генератор 12, в котором осуществляется передача теплоты от слабого раствора генератору 12 через третий теплообменный змеевик 104 в генераторе 12.

После того, как такой обмен теплотой произошел, жидкость возвращается в абсорбер 14 через третью часть 134 теплоообменного трубопровода 120, при этом она проходит через четвертый теплообменный змеевик 112, в результате чего температура жидкости повышается, поскольку теплота передается к ней из абсорбера 14. Затем слабый раствор возвращается через четвертую часть 136 теплообменного трубопровода 120 в генератор 12, в котором передача теплоты происходит через пятый теплообменный змеевик 106. После этого обмена теплотой слабый раствор транспортируется через пятую часть 138 теплообменного трубопровода 120 в шестой теплообменный змеевик 114 в абсорбере 14. Прибор 126 регулирования давления обеспечивает верхнее течение распределителя 124 в тех случаях, когда давление втекающего слабого раствора регулируется и снижается до распределителя 114 при соответствующем его местоположении в абсорбере 14, как обсуждалось ранее. Прибором 126 регулирования давления может быть, к примеру, вентиль, понижающий давление, или дроссель, или любой прибор, который регулирует поток и/или снижает давление слабого раствора, входящего в абсорбер 14. Распределитель 124 обеспечивает для относительно горячего слабого раствора возможность прохождения вдоль второго, четвертого и шестого теплообменных змеевиков 110, 112, 114 и тем самым обеспечивает передачу теплоты к жидкости в этих змеевиках, которая затем передается через слабый раствор к генератору 12.

Фаза слабого раствора в этой реализации изобретения, необходимая для генераторно-абсорбционной теплообменной передачи теплоты, является главным образом жидкой. Преимущества этой схемы заключаются в том, что исключается отдельная магистраль теплопередачи, исключаются делители потока и, кроме прибора 126 регулирования давления, фактически могут быть исключены все средства регулирования потока.

В варианте первой реализации изобретения, который не показан на фиг. 3, предусмотрен дополнительный проходной канал между генератором 12 и абсорбером 14. Поэтому вместо трех пропусков слабого раствора между генератором 12 и абсорбером 14, как в реализации изобретения, показанной на фиг. 3, в этом варианте имеются четыре проходных канала между генератором 12 и абсорбером 14. Этот вариант требует дополнительного теплообменного змеевика в генераторе 12 и дополнительного теплообменного змеевика в абсорбере 14, как и дополнительной части теплообменного трубопровода для переноса слабого раствора из абсорбера 14 в генератор 12, и дополнительной части теплообменного трубопровода для переноса слабого раствора из генератора 12 обратно в абсорбер 14. В соответствии с изобретением число проходных каналов для передачи оптимального количества теплоты из абсорбера 14 в генератор 12 является функцией количества теплоты, которое должно быть передано, скорости потока слабого раствора и удельной теплоемкости слабого раствора.

В другом варианте первой реализации изобретения, который приведен на фиг. 3A, генератор 12 и абсорбер 14 имеют по четыре теплообменных змеевика. Однако в отличие от реализации, описанной выше, в которой каждый теплообменный змеевик перекрывает полный температурный диапазон зоны теплообмена, в реализации, показанной на фиг. 3A, только два теплообменных змеевика как в генераторе, так и в абсорбере, теплообменные змеевики 102 и 104 в генераторе и теплообменные змеевики 110 и 112 в абсорбере, перекрывают полную зону теплообмена. Теплообменные змеевики 144 и 148 в генераторе 12 и теплообменные змеевики 146 и 149 в абсорбере 14 не перекрывают всю протяженность зон теплообмена генератора и абсорбера. Теплообменные змеевики 144 в генераторе 12 и 146 в абсорбере 14 перекрывают только средние и наиболее холодные секции зон теплообмена абсорбера и генератора. Теплообменные змеевики 148 и 149 перекрывают только самые холодные секции соответствующих зон теплообмена. Путем такого расположения теплообменных змеевиков можно более точно аппроксимировать оптимальный профиль теплопередачи для конкретных растворов аммиак/вода, имеющих концентрацию слабого раствора, используемого в этой реализации.

На фиг. 4 показан генераторно-абсорбционный теплообменный аппарат 150, как указывалось, относящийся к второй реализации генераторно-абсорбционной теплообменной передачи теплоты. В этой реализации контур теплообмена также выполняет функцию магистрали слабого раствора и содержит теплообменный змеевик 152, расположенный в зоне теплообмена генератора 12, и теплообменный змеевик 154, расположенный в зоне теплообмена абсорбера 14. Предусмотрены теплообменный трубопровод 156, который имеет входной конец 158 для забора слабого раствора 46 из нижнего конца E генератора 12, и распределитель 160, расположенный в верхнем конце абсорбера 14 для распределения слабого раствора. Теплообменный трубопровод 156 последовательно соединяет теплообменный змеевик 152 генератора и теплообменный змеевик 154 абсорбера для поочередного пропускания слабого раствора между зонами теплообмена генератора 12 и абсорбера 14.

В соответствии с этой реализацией изобретения жидкостный насос 162 может быть использован (необязательно) для циркуляции слабого раствора между теплообменным змеевиком 152 в генераторе 12 и теплообменным змеевиком 154 в абсорбере 14. Альтернативно, движущая сила для потока слабого раствора между генератором 12 и абсорбером 14 может обеспечиваться разностью давления между этими узлами. Например, жидкостный насос 162 может быть насосом, активированным слабым раствором и использующим поток слабого раствора из генератора для работы насоса. Для циркуляции слабого раствора через теплообменный трубопровод 156 можно использовать форсунку или эжектор 164 в сочетании с разностью давлений между генератором 12 и абсорбером 14. Термины "форсунка" и "эжектор", примененные здесь, эквивалентны любому прибору, который использует моменты протекающего пара или потока жидкости с целью обеспечения движущей силы для транспортировки любого пара или жидкости. Такие приборы имеют ввод для жидкости высокого давления, втекающей в форсунку, выпускное отверстие для включения в поток протекающего пара или жидкости, и всасывающее отверстие для пара или жидкости, подлежащего (подлежащей) транспортировке. Такие приборы по своей сущности смешивают два потока, которые выходят из форсунки через одно выпускное отверстие.

Слабый раствор 46, циркулирующий под действием жидкого насоса 162 или форсунки 164, входит в теплообменный змеевик 154 через теплообменный трубопровод 156, где теплота передается слабому раствору от относительно горячего абсорбера 14. После выхода из теплообменного змеевика 154 часть нагретой жидкости забирается в прибор 166 регулирования потока и направляется в распределитель 160, расположенный в верхней зоне абсорбера 14. Количество потока к распределителю 160 управляется прибором 166 регулирования потока, которым может быть, например, вентиль. Степень рециркуляции между теплообменными змеевиками 152 и 154 определяется конструкцией жидкостного насоса 162 или форсунки 164 и падением давления в теплообменных змеевиках 152 и 154 и теплообменном трубопроводе 156.

Горячий слабый раствор, который не транспортируется к распределителю 160 через прибор 166 регулирования давления, направляется обратно в теплообменный змеевик 152 в генераторе 12 через форсунку 164 (необязательно), через теплообменный трубопровод 156 для передачи теплоты от слабого раствора генератору 12. Состояние слабого раствора в этой реализации изобретения по существу всегда жидкое. Поток слабого раствора между теплообменным змеевиком 152 и теплообменным змеевиком 154 может регулироваться для оптимизации количества теплоты, передаваемой из абсорбера 14 в генератор 12.

На фиг. 5 показан генераторно-абсорбционный теплообменный аппарат 200, как указано ранее, относящийся к третьей реализации генераторно-абсорбционного теплообменного аппарата для передачи теплоты. В этой реализации контур теплообмена выполняет функцию магистрали слабого раствора и содержит теплообменный змеевик 202, расположенный в зоне теплообмена генератора 12, и теплообменный трубопровод 204. Теплообменный трубопровод 204 имеет входной конец, который является вводом 206 пара, размещенным для приема слабого раствора из верхнего конца абсорбера 14, трубопровод 215 вывода пара для пропускания пара слабого раствора от ввода 206 пара к эжектору 212 и входной конец 208, размещенный для приема жидкости слабого раствора из нижнего конца генератора 12. Теплообменный трубопровод 204 также имеет выходной конец, который является распределителем 210, размещенным для распределения смеси пара слабого раствора и жидкости слабого раствора в абсорбере 14. В этой реализации верхняя часть F - G абсорбера 14 исключена. Поглощение и передача теплоты, которые обычно происходят в верхней части абсорбера 14, в этой реализации осуществляются в теплообменном змеевике 202 генераторе 12. Согласно этой реализации изобретения перетекание слабого раствора 46 со дна генератора 12 в абсорбер 14 через входной конец 208 и теплообменный трубопровод 204 происходит в результате разности давлений между этими узлами. Поток слабого раствора, проходящий через эжектор 212, отбирает пар из верхней части абсорбера 14 через ввод 206 пара и через трубопровод 215 вывода пара в всасывающее отверстие эжектора 212. Пар слабого раствора из верхней части абсорбера 14, который имеет большую концентрацию холодильного агента, чем жидкость слабого раствора, объединяется в эжекторе 212 с жидкостью слабого раствора из высокотемпературной зоны генератора 12, при этом пар слабого раствора и жидкость слабого раствора смешиваются.

Из эжектора 212 горячая двухфазная смесь пара и жидкости слабого раствора перетекает к теплообменному змеевику 202 в генераторе 12, в котором по крайней мере часть пара слабого раствора, но предпочтительно, если весь пар слабого раствора, абсорбируется в жидкость слабого раствора и получающаяся в результате теплота передается от горячего слабого раствора к генератору 12. Из теплообменного змеевика 202 абсорбированный слабый раствор проходит через теплообменный трубопровод 204 к распределителю 210, соответствующим образом расположенному в абсорбере 14. Прибор 214 регулирования давления обеспечивает верхнее течение распределителя 210 в тех случаях, когда давление входящего слабого раствора регулируется и снижается до ввода в абсорбер 14.

В соответствии с этой реализацией изобретения абсорбер 14 может быть укорочен, т. е. верхняя, или высокотемпературная, часть абсорбера 14 может быть удалена. В этой реализации в абсорбере 14 отсутствует теплообменный змеевик, поскольку раствор, покидающий распределитель 210 в результате абсорбции пара слабого раствора в жидкости слабого раствора, находится при температуре (или близкой к ней) и в концентрации, которые равны имеющимся в зоне G, показанной на фиг. 2. Путем использования скрытой теплоты пара слабого раствора вся теплота генераторно-абсорбционного теплообмена передается из абсорбера 14 в генератор 12 за один проход через теплообменный змеевик 202.

Преимущества этой реализации изобретения заключаются в том, что число магистралей теплопередачи уменьшается, а масса и стоимость абсорбера снижаются. Однако с помощью этой реализации осуществляется такое количество генераторно-абсорбционных теплообменных передач теплоты, которое меньше максимального, теоретически достижимого, значения, т.к. смешивание горячей жидкости слабого раствора с более холодным паром слабого раствора сказывается на температуре, которая ниже возможной пиковой температуры абсорбера. Передача теплоты в генератор 12 снижает температуру раствора до 93oC (вблизи местоположения точки G на фиг. 2). Хотя эта реализация приводит к более низкому суммарному коэффициенту полезного действия, чем обеспечиваемый оптимальной системой генераторно-абсорбционного теплообмена, все же коэффициент полезного действия больше, чем у других тепловых способов и многих других абсорбционных циклов. Преимущество в стоимости, вытекающее из меньшего числа перетеканий и теплообменных змеевиков и более короткого абсорбера, может сделать эту реализацию привлекательной как реализацию дешевой системы.

На фиг. 6 показан генераторно-абсорбционный теплообменный аппарат 300, как указано ранее, относящийся к четвертой реализации генераторно-абсорбционного теплообменного аппарата для передачи теплоты. В этой реализации контур теплообмена содержит теплообменный змеевик 302, расположенный в зоне теплообмена генератора 12. Предусмотрены теплообменный трубопровод 304, который включает ввод 306 пара, предпочтительно расположенный в верхней зоне абсорбера 14, для забора пара слабого раствора и распределитель 308, размещенный для распределения парового конденсата слабого раствора в абсорбере 14. Теплообменный трубопровод 304 пропускает слабый раствор между зонами теплообмена генератора 12 и абсорбера 14. В этой реализации предпочтительно предусмотреть область наполнительного материала 310 ниже ввода 306 пара и выше теплообменного змеевика 40 в абсорбере 14. Наполнительный материал 310 обеспечивает большую площадь контакта пар/жидкость, оптимизируя передачу массы между паром и жидкостью. Этим достигается приближение температуры пара в высокотемпературной зоне абсорбера 14 к температуре слабого раствора, входящего в верхнюю часть абсорбера 14 из генератора 12. Пар, выходящий из абсорбера 14 через ввод пара 306, является слабым раствором, т.к. находится в равновесии с жидкостью слабого раствора, втекающей в верхнюю часть абсорбера 14. Однако, поскольку концентрация равновесного пара всегда выше концентрации жидкости, с которой он находится в равновесии, пар, выходящий из абсорбера 14 через ввод 306 пара, имеет концентрацию холодильного агента, которая больше концентрации холодильного агента в жидкости слабого раствора из генератора 12.

В соответствии с этой реализацией изобретения поднимающийся пар слабого раствора, который проходит через область наполнительного материала 310, собирается в верхней зоне абсорбента 14. Затем пар слабого раствора проходит через ввод 306 пара и направляется в теплообменный трубопровод 304, по которому он втекает в генератор 12 и вступает в теплообменный змеевик 302. По мере того как пар проходит наверх через теплообменный змеевик 302, он проникает в области пониженной температуры, в результате чего по меньшей мере часть пара, а предпочтительно весь пар, конденсируется. В дополнение к конденсации пара некоторая часть пара может быть абсорбирована в конденсированной жидкости. Поэтому, после того как пар достигает верхней зоны теплобменника 302, он находится предпочтительно и в значительной степени в одной жидкой фазе. Аппарат 312 транспортировки жидкости обеспечивает достаточную движущую силу для перетока жидкости обратно в абсорбер 14 через теплообменный трубопровод 304, в котором он распределяется в соответствующем месте через распределитель 308.

Аппарат 312 транспортировки жидкости является, предпочтительно, насосом, но может быть также эжектором. Можно представить, что аппарат 312 транспортировки жидкости приводится в действие жидкостным двигателем, использующим поток жидкости в другой точке аппарата 300. Желательно, чтобы аппарат 312 транспортировки жидкости был расположен в теплообменном трубопроводе 304 между теплообменным змеевиком 302 и распределителем 308 вследствие более низкой температуры в этой части трубопровода. Альтернативно, аппарат 312 транспортировки жидкости может быть расположен между вводом 306 пара и теплообменным змеевиком 302 для переноса пара слабого раствора в теплообменный змеевик 302. В этом случае аппарат 312 транспортировки жидкости будет нагнетателем. Предпочтительно, чтобы площадь поверхности теплообмена и местоположение теплообменного змеевика 302 в генераторе 12 были такими, чтобы конденсированный пар, покидающий генератор 12, был в значительной степени в жидкой фазе.

Норма стока верхнего течения пара в теплообменном змеевике 302 нижнего течения жидкости в теплообменном змеевике 302 равна общему количеству пара, покидающего верхнюю часть абсорбера 14 через ввод 306 пара. Соотношение конструктивных размеров узлов в этой реализации изобретения должно позволять пару в верхней зоне абсорбера 14 свободно выходить через ввод 306 пара без сбора его в верхней зоне абсорбера 14.

Преимущества этой реализации изобретения следующие: необходим только один теплообменный змеевик, т.к. теплообмен посредством конденсации требует меньшей площади поверхности теплообмена по сравнению с однофазным теплообменом; такой теплообменный аппарат относительно удобен в управлении.

На фиг. 7 показан генераторно-абсорбционный теплообменный аппарат 350, как указано ранее, относящийся к пятой реализации генераторно-абсорбционного теплообменного аппарата для передачи теплоты. В этой реализации контур теплообмена содержит змеевик 352, расположенный в зоне теплообмена абсорбера 14, и теплообменный змеевик 354, расположенный в зоне теплообмена генератора 12. Предусмотрены теплообменный трубопровод 356, который включает входной конец 358, размещенный для приема крепкого раствора из магистрали 21 крепкого раствора, и распределитель 360 для распределения крепкого раствора в генераторе 12. Теплообменный трубопровод 356 последовательно соединяет теплообменные змеевики 352 и 354 для прохождения крепкого раствора между зонами теплообмена абсорбера 14 и генератора 12.

В соответствии с этой реализацией изобретения часть крепкого раствора 32 может быть направлена в генераторно-абсорбционный теплообменный аппарат для передачи теплоты через входной конец 358 в магистрали 21 крепкого раствора с помощью вентиля 362 регулирования потока. Жидкость крепкого раствора в теплообменном трубопроводе 356 затем проходит наверх через теплообменный змеевик 352, где ей передается теплота из абсорбера 14, вызывающая испарение по крайней мере части крепкого раствора. Желательно, чтобы испарилось как можно больше крепкого раствора, поскольку это необходимо для повышения температуры крепкого раствора, покидающего теплообменный змеевик 352, с целью приближения к температуре слабого раствора, втекающего в абсорбер 14 из генератора 12 через магистраль 22 слабого раствора. Однако, когда генераторно-абсорбционный теплообменный аппарат согласно изобретению используется в тепловом насосе при низких температурах наружного воздуха, таких как -15oC и ниже, крепкий раствор может не испариться при произвольной протяженности теплообменного змеевика 352.

Нагретый двухфазный поток затем направляется через теплообменный трубопровод 356 к части генератора 12 в теплообменный змеевик 354, где теплота передается генератору 12 из двухфазного крепкого раствора. Передача теплоты генератору 12 из теплообменного змеевика 354 является результатом реабсорбции пара в часть жидкости потока до того, как поток выводится в соответствующее место генератора 12 через распределитель 360. Прибор 359 регулирования давления может обеспечивать верхнее течение распределителя 360 в случае, когда давление входящего крепкого раствора регулируется до вхождения в распределитель 360 при соответствующем его местоположении в генераторе 12, как это обсуждалось выше. Прибор 359 регулирования давления предохраняет пар от выхода через распределитель 360 в генератор 12.

Поток крепкого раствора через теплообменный трубопровод 356 может управляться либо вентилем 362 регулирования потока, прибором 359 регулирования давления, либо их комбинацией. В дополнение к этому, необязательное средство регулирования потока в магистрали 21 крепкого раствора может быть ограничителем капиллярного типа (не показанным), полезным при ограничении потока пара.

Предпочтительно, чтобы поток крепкого раствора регулировался таким образом, чтобы жидкость, входящая в абсорбер 14 по теплообменному трубопроводу 356, испарялась на возможно большем протяжении, зависящем от рабочих температур зоны теплообмена абсорбера 14. Равным образом предпочтительно, чтобы пар или смесь пара и жидкости затем полностью конденсировалась и/или абсорбировалась в одну жидкую фазу в верхней части теплообменного змеевика 354 для распределения внутри генератора 12 распределителем 360.

Преимущества этой реализации изобретения заключаются в том, что не требуется дополнительного аппарата перекачки, а сам теплообменный аппарат относительно прост в управлении. Более того, в том случае, когда доля потока жидкости через вентиль 362 регулирования потока и/или через прибор 359 регулирования давления установлена, эта шестая реализация генераторно-абсорбционной теплообменной передачи теплоты не нуждается в любом другом средстве регулирования.

Вариант этой реализации в соответствии с изобретением, представленный на фиг. 7A генераторно-абсорбционным теплообменным аппаратом 370, обеспечивает исключение теплообменного змеевика 354 в генераторе 12 и предусматривает введение двухфазного крепкого раствора в генератор 12 через распределитель 372 в соответствующем месте. Распределитель 372 в этой реализации должен быть прибором, способным распределять смесь пар/жидкость и расположенным, желательно, в зоне теплообмена генератора 12, которая имеет температуру, равную температуре входящего крепкого раствора. В этом варианте упрощаются аппаратные средства и снижается трудоемкость, поскольку исключается теплообменный змеевик.

В этой реализации желательно предусмотреть область наполнительного материала 374 в генераторе 12, расположенную ниже распределителя 376 магистрали крепкого раствора. Область наполнительного материала 374 в генераторе 12 обеспечивает большую площадь контакта пар/жидкость, оптимизируя передачу массы между паром и жидкостью. Это позволяет приблизить температуру пара в низкотемпературной зоне генератора 12 к температуре крепкого раствора, входящего в верхнюю часть генератора 12 из абсорбера 14. Этот наполнительный материал может быть любым наполнительным материалом, обычно используемым для передачи теплоты и массы, при условии, что он совместим с рабочей жидкостью системы.

На фиг. 8 представлен генераторно-абсорбционный теплообменный аппарат 400, как указано ранее, относящийся к шестой реализации генераторно-абсорбционного теплообменного аппарата для передачи теплоты. В этой реализации контур теплообмена содержит теплообменный змеевик 402, расположенный в зоне теплообмена абсорбера 14, и теплообменный змеевик 404, расположенный в зоне теплообмена генератора 12. Предусмотрен теплообменный трубопровод 406, который включает входной конец 408, размещенный для приема крепкого раствора из магистрали 21 крепкого раствора, и распределитель 410 для распределения крепкого раствора в генераторе 12. Теплообменный трубопровод 406 последовательно соединяет теплообменные змеевики 402 и 404 для прохождения крепкого раствора между зонами теплообмена абсорбера 14 и генератора 12.

Согласно этой реализации изобретения относительно горячий крепкий раствор забирается входным концом 408 на нагнетательной стороне насоса 38, прокачивающего раствор, затем крепкий раствор проходит через теплообменный змеевик 40 в абсорбере 16. Вентиль 412 регулирования потока может быть установлен для регулирования количества жидкости, проходящей через теплообменный трубопровод 406. Крепкий раствор еще более нагревается по мере прохождения по теплообменному змеевику 402, что приводит к испарению по крайней мере части крепкого раствора. Желательно, чтобы испарилось как можно больше крепкого раствора, поскольку это необходимо для повышения температуры крепкого раствора, покидающего теплообменный змеевик 402, для приближения ее к температуре слабого раствора, входящего из генератора 12 в высокотемпературную зону абсорбера 14. Однако, когда генераторно-абсорбционный теплообменный аппарат согласно изобретению используется в тепловом насосе, то при низкой температуре наружного воздуха, такой как -15oC и ниже, крепкий раствор может не испариться ни при какой реальной протяженности.

Нагретый двухфазный поток затем транспортируется в генератор 12 через теплообменный трубопровод 406. Как только горячий двухфазный крепкий раствор втекает в теплообменный змеевик 404, теплота передается более холодному генератору 12. Передача теплоты генератору 12 от теплообменного змеевика 404 приводит к существенной реабсорбции пара в жидкость. Выходящая жидкость затем распределяется в соответствующем месте внутри генератора 12 распределителем 410. Прибор 409 регулирования давления обеспечивает верхнее течение распределителя 410 в тех случаях, когда давление втекающего крепкого раствора регулируется до входа распределителя 410, при соответствующем его местоположении в генераторе 12, как обсуждалось ранее. Прибор 409 регулирования давления предохраняет пар от выхода через распределитель 410 в генератор 12.

Поток крепкого раствора через теплообменный трубопровод 356 может регулироваться либо вентилем 142 регулирования потока, прибором 409 регулирования давления, либо их комбинацией. В дополнение к этому, необязательное средство регулирования потока в магистрали 21 крепкого раствора представляет собой ограничитель капиллярного типа (не показанный), который может быть полезным при ограничении потока пара.

Предпочтительно, чтобы поток крепкого раствора регулировался таким образом, чтобы крепкий раствор, втекающий по теплообменному змеевику 402 в абсорбер 14, испарялся на возможно большем протяжении, зависящем от рабочих температур зоны теплообмена абсорбера 14. Равным образом предпочтительно, чтобы пар или смесь пара и жидкости затем полностью конденсировался (конденсировалась) или реабсорбировался (реабсорбировалась) в одну жидкую фазу в верхней части теплообменного змеевика 404 до распределения внутри генератора 12 распределителем 410.

Основное различие между реализацией изобретения, показанной на фиг. 8, и реализацией, показанной на фиг. 7, заключается в месте, в котором крепкий раствор забирается из магистрали 21 крепкого раствора, и, следовательно, в температуре раствора. В реализации, показанной на фиг. 7, крепкий раствор забирается на входном конце 358, расположенном на стороне верхнего теплообменника 40. Типичное значение температуры жидкости в этой точке около 38oC. В реализации, показанной на фиг. 8, крепкий раствор забирается на входном конце 408, расположенном со стороны нижнего течения теплообменника 40. Типичное значение температуры жидкости в этой точке системы может быть около 93oC. Выбор реализации для применения зависит от проектных параметров системы в целом. Более того, может быть некоторый выбор между схемами с точки зрения того факта, что крепкий раствор, проходящий через теплообменный змеевик 402, в реализации, показанной на фиг. 8, горячее и более вероятно находится в паровой фазе, чем крепкий раствор, проходящий через теплообменный змеевик 352, в реализации, показанной на фиг. 7.

Однако могут быть причины для применения реализации, показанной на фиг. 7, скорее, чем реализации, показанной на фиг. 8, из-за более высокой средней температуры жидкости в реализации, представленной на фиг. 8. В реализации, представленной на фиг. 8, количество теплоты, передаваемой к крепкому раствору в теплообменном змеевике 40, отнесенное к количеству, передаваемому в теплообменный змеевик 41, является функцией температуры наружного воздуха, при которой работает генераторно-абсорбционный теплообменный аппарат. Так, температура жидкости на входном конце 408 будет изменяться сильнее, чем температура жидкости на входном конце 358 в реализации, показанной на фиг. 7 и 7A. Изменение температуры может неблагоприятно повлиять на работу вентиля 412 регулирования потока. В таком случае реализация, показанная на фиг. 7, может быть предпочтительней.

Более того, для вентиля 362 регулирования потока в реализации, показанной на фиг. 7, можно использовать стандартные материалы, поскольку он наиболее вероятно контактирует с жидкостью, имеющей температуру около 38oC, тогда как вентиль 412 регулирования потока в реализации, показанной на фиг. 8, наиболее вероятно контактирует с жидкостью, имеющей температуру около 93oC.

Другой вариант реализации изобретения, показанной на фиг. 8, иллюстрируется генераторно-абсорбционным теплообменным аппаратом на фиг. 8A и создан для исключения теплообменного змеевика 404 в генераторе 12 и введения крепкого раствора в генератор 12 через распределитель 432 в соответствующем месте. Распределитель 432 в этой реализации должен быть прибором, способным распределять смесь пар/жидкость, и предпочтительно расположен в зоне генератора 12, в которой температура крепкого раствора, покидающего распределитель 432, и температура генератора 12 в непосредственной близости от распределителя 432 равны. Этот вариант упрощает аппаратные средства и снижает трудоемкость, поскольку исключается теплообменный змеевик. Как и в реализации, показанной на фиг. 7A, в этой реализации желательно использовать область наполнительного материала 434 в генераторе 12, расположенную ниже распределителя 376 магистрали крепкого раствора.

На фиг. 9 показан генераторно-абсорбционный теплообменный аппарат 450, как указано ранее, относящийся к седьмой реализации генераторно-абсорбционного теплообменного аппарата для передачи теплоты. В этой реализации контур теплообмена содержит два теплообменных змеевика 452, 454, расположенных в зоне теплообмена абсорбера 14, и два теплообменных змеевика 456, 458, расположенных в зоне теплообмена генератора 12. Предусмотрены теплообменный трубопровод 460, который включает входной конец 462, размещенный для приема крепкого раствора из магистрали 21 крепкого раствора, и распределитель 464 для распределения крепкого раствора в генераторе 12. Теплообменный трубопровод 460 последовательно соединяет теплообменные змеевики 452, 454, 456, 458 для прохождения крепкого раствора между зонами теплообмена абсорбера 14 и генератора 12.

В соответствии с этой реализацией изобретения крепкий раствор может быть забран из магистрали 21 крепкого раствора на входном конце 462 через вентиль 466 регулирования давления. Насос 38 для перекачки раствора обеспечивает движущую силу для транспортировки крепкого раствора между абсорбером 14 и генератором 12 и повышает давление крепкого раствора так, что он не испаряется в теплообменных змеевиках 452, 454, 456 и 458. Вентиль 466 регулирования потока может быть использован для регулирования нормы расхода и давления крепкого раствора таким образом, что при температурах абсорбера 14 крепкий раствор удерживается преимущественно в жидком состоянии. От вентиля 466 регулирования потока крепкий раствор проходит через первую часть 468 теплообменного трубопровода 460 в теплообменный змеевик 452 в зоне теплообмена абсорбера 14, в которой теплота из абсорбера 14 передается крепкому раствору.

Нагретый крепкий раствор затем транспортируется из абсорбера 14 в генератор 12 через вторую часть 470 теплообменного трубопровода 460 к теплообменному змеевику 456 в зоне теплообмена генератора 12, в которой теплота передается от крепкого раствора к генератору 12. Затем крепкий раствор продвигается от выхода теплообменного змеевика 456 в генераторе 12 к теплообменному змеевику 454 абсорбера 14 через третью часть 472 теплообменного трубопровода 460, где теплота передается от абсорбера 14 к крепкому раствору. Нагретый крепкий раствор затем проходит из теплообменного змеевика 454 через четвертую часть 474 теплообменного трубопровода 460 к теплообменному змеевику 458 в зоне теплообмена генератора 12, в которой теплота передается от нагретого крепкого раствора к генератору 12. Из теплообменного змеевика 458 крепкий раствор поступает к распределителю 464.

Прибор 476 регулирования давления может обеспечивать верхнее течение распределителя 464 в том случае, когда давление крепкого раствора регулируется до поступления в генератор 12. Распределитель 464 распределяет жидкость крепкого в соответствующем месте генератора 12. Поток крепкого раствора от насоса 38 к распределителю 464 может регулироваться либо вентилем 466 регулирования потока, прибором 476 регулирования давления, либо их комбинацией. В дополнение к этому, средство регулирования потока имеется (необязательно) в магистрали 21 крепкого раствора, использующее ограничитель капиллярного типа (не показанный), который может быть полезен при ограничении потока пара.

Поток крепкого раствора регулируется таким образом, что фаза крепкого раствора в реализации изобретения, показанной на фиг. 9, преимущественно жидкая. Достоинства этой схемы заключаются в том, что для генераторно-абсорбционной теплообменной передачи теплоты не требуется дополнительного аппарата транспортировки жидкости, и в том, что такой аппарат теплопередачи относительно прост в управлении. После того как доля потока жидкости через вентиль 466 регулирования потока установлена, эта седьмая реализация генераторно-абсорбционной теплообменной передачи теплоты не нуждается в любых других средствах регулировки.

В другом варианте этой реализации, не показанной на фиг. 9, предусмотрен дополнительный проход между генератором 12 и абсорбером 14. Вместо двух проходов крепкого раствора между абсорбером 14 и генератором 12, как в реализации, показанной на фиг. 9, в этом альтернативном варианте существуют три прохода между абсорбером 14 и генератором 12. Это требует дополнительного теплообменного змеевика в генераторе 12 и дополнительного теплообменного змеевика в абсорбере 14, как и дополнительных участков трубопровода для транспортировки крепкого раствора от генератора 12 к абсорберу 14 и от абсорбера 14 обратно к генератору 12. В соответствии с изобретением число проходов, которое должно быть использовано для передачи оптимального количества теплоты от абсорбера 14 к генератору 12, является функцией количества теплоты, которое должно быть передано, перекрытия температурного диапазона, скорости потока крепкого раствора и удельной теплоемкости крепкого раствора.

Во всех описанных реализациях изобретения и их вариантах желательно направлять поток жидкости, пара или смеси жидкости и пара вертикально вверх, когда он проходит через теплообменный змеевик в генераторе или абсорбере. Такая ориентация потока обычно наилучшим образом согласовывает температурные градиенты в абсорбере и генераторе и обеспечивает оптимальную разность температур противотоков поднимающегося содержимого змеевика и ниспадающей жидкости.

В соответствии с описанными реализациями генераторно-абсорбционного и теплообменного аппарата для передачи теплоты теплообменные змеевики могут быть расположены внутри генератора и абсорбера. Альтернативно, в соответствии с изобретением теплообменные змеевики могут быть расположены снаружи генератора и абсорбера, рядом и/или в теплообменном контакте с зоной, в которой желательна передача теплоты. Термин "зона передачи теплоты", использованный здесь, подразумевает охват внутренней части генератора или абсорбера, как и зон с внешней стороны генератора или абсорбера, рядом и/или в теплообменном контакте с зоной, в которой желательна передача теплоты (теплообмен).

На фиг. 10 показан тепловой насос 550, в котором использован один из генераторно-абсорбционных теплообменных аппаратов согласно изобретению. Тепловой насос имеет в своем составе находящийся на открытом воздухе теплообменный змеевик 552 и находящийся в помещении теплообменный змеевик 554. Находящийся в помещении теплообменный змеевик 554 может (необязательно) содержать аппарат 556 для транспортировки воздуха, такой как вентилятор или нагнетатель, с целью подачи нагретого или охлажденного воздуха в здание. Находящийся на открытом воздухе теплообменный змеевик 552 может содержать (необязательно) аппарат 557 для транспортировки воздуха, такой как вентилятор или нагнетатель. Находящиеся на открытом воздухе и в помещении теплообменные змеевики 552 и 554 и аппараты 556 и 557 для транспортировки воздуха могут быть любыми из стандартного известного оборудования, используемого в системах тепловых насосов и кондиционирования воздуха.

Тепловой насос 550 содержит две основные секции, генераторно-абсорбционный теплообменный аппарат (абсорбционный блок) и антифризную жидкостную систему. Генераторно-абсорбционный теплообменный аппарат в соответствии с настоящим изобретением может быть собран из элементов, рассмотренных ранее, включая абсорбер 14, генератор 12, конденсатор 16 и испаритель 18. Антифризная жидкостная система подразделяется на контур холодной жидкости и контур горячей жидкости. Антифризные жидкости, которые могут использоваться в соответствии с изобретением, охватывают круг таких жидкостей, про которые известно, что они пригодны для передачи теплоты. Предпочтительной антифризной жидкостью является водный раствор, содержащий антифризную жидкость, нетоксичную и невоспламеняющуюся, такую как, например, полипропиленгликоль.

В противоположность стандартным системам тепловых насосов, в которых для перехода от охлаждения к нагреву реверсируется контур охлаждения, тепловой насос 550 согласно изобретению вместо реверсирования контура охлаждения содержит аппарат 558 регулирования комплексного потока, которым предпочтительно является восьмипутевой распределитель (вентиль), способный реверсировать контуры антифриза. Аппарат 558 регулирования комплексного потока дает возможность направлять антифризные жидкости либо из холодного испарителя 18, либо из горячего конденсатора 16, абсорбера 14 и генератора 12 в находящийся на открытом воздухе теплообменный змеевик 552 или в находящийся в помещении теплообменный змеевик 554.

Контур холодного антифриза содержит испаритель 18, который охлаждает антифризную жидкость через теплообменный змеевик 586 испарителя, отбирая от антифризной жидкости теплоту, извлеченную из комнаты или здания летом или из наружного воздуха зимой. Контур горячего антифриза содержит абсорбер 14, конденсатор 16 и генератор 12, который повышает температуру извлеченной теплоты значительно выше 38oC. Суммарная теплопроизводительность абсорбера 14, конденсатора 16 и генератора 12 равна сумме двух количеств подводимой теплоты, одного из газового пламени и другого из низкотемпературной теплоты, подводимой к испарителю 18. Абсорбер 14, генератор 12 и конденсатор 16 передают выходную теплоту системы к горячей антифризной жидкости через теплообменный змеевик 578 абсорбера, теплообменный змеевик 572 генератора и теплообменный змеевик 568 конденсатора. Зимой горячая антифризная жидкость передает в помещение или здание намного больше теплоты, чем передается от газового пламени. В большинстве районов Соединенных Штатов дополнительная теплота не требуется.

В одной специфической реализации теплового насоса согласно изобретению, показанной на фиг. 10, контур горячего антифриза содержит первый трубопровод 562, переносящий антифризную жидкость от аппарата 558 регулирования комплексного потока к первому прибору 564 регулирования потока, которым может быть, например, делитель потока. Аппарат 560 транспортировки жидкости, такой как насос, использован для циркуляции антифризной жидкости через контур горячего антифриза. Аппарат 560 транспортировки жидкости может быть расположен в любом месте горячего антифриза, но желательно, чтобы он был расположен в первом трубопроводе 562.

В соответствии с этой реализацией первая часть антифризной жидкости из первого трубопровода 562 направляется через первый прибор 564 регулирования потока во второй трубопровод 566, по которому антифризная жидкость транспортируется в теплообменный змеевик 568 конденсатора. В теплообменном змеевике 568 конденсатора теплота передается от конденсатора 16 к антифризной жидкости. Антифризная жидкость проходит из теплообменного змеевика 568 конденсатора в теплобменный змеевик 572 горячего орошения генератора через третий трубопровод 570. В теплообменном змеевике 572 горячего орошения генератора теплота передается от генератора 12 к антифризной жидкости. Антифризная жидкость транспортируется из теплообменного змеевика 572 горячего орошения генератора через четвертый трубопровод 574 обратно в аппарат 558 регулирования комплексного потока.

Вторая часть антифризной жидкости в этой реализации из первого трубопровода 562 направляется через первый прибор 564 регулирования потока в пятый трубопровод 576, через который антифризная жидкость транспортируется в теплообменный змеевик 578 абсорбера. В теплообменном змеевике 578 абсорбера 14 теплота предается от абсорбера 14 к антифризной жидкости. Антифризная жидкость транспортируется из теплообменного змеевика 578 абсорбера через шестой трубопровод 580 в четвертый трубопровод 574 и обратно в аппарат 558 регулирования комплексного потока.