Склеивание композитных материалов - RU2618055C2

Код документа: RU2618055C2

Чертежи

Описание

Фиброармированные полимерные композиты представляют собой конструкционные материалы с высокими эксплуатационными характеристиками, которые используются для производства конструктивных деталей, которые должны быть высокопрочными и/или легкими, а также иметь высокую устойчивость к воздействию агрессивных сред. В число примеров таких конструктивных деталей входят элементы конструкции самолетов (например, хвостовые рули, крылья, фюзеляжи, винты), автомобильные детали, лопасти ветряных турбин и т.п. Волокна армируют смоляную матрицу, принимая на себя основную нагрузку, которая ложится на композит, тогда как матрица из смолы принимает на себя меньшую часть нагрузки, поддерживаемой композитом, а также передает нагрузку от сломавшихся волокон к неповрежденным. Таким образом, эти полимерные композиты способны поддерживать более высокие нагрузки, чем матрица из смолы и волокна по отдельности. Кроме того, армирующие волокна можно располагать так, как это требуется для достижения конкретных целей, размещая их с формированием определенной геометрии или ориентации, поэтому композит можно эффективно проектировать для минимизации веса и объема.

Клеевое соединение традиционно используется как способ соединения структурных компонентов в производстве первичных и вторичных самолетных конструкций. Обычно для безопасной и надежной защиты конструкционных материалов конструкционные клеи используются в комбинации с механическими крепежными деталями (например, заклепки, винты и болты). Конструкционные клеи редко применяют в качестве единственного средства соединения конструктивных деталей, за исключением случая вспомогательных компонентов. Адгезионно соединенные детали проявляют значительные преимущества перед деталями, соединенными механическими крепежными компонентами, включая: меньший вес, уменьшенную концентрацию напряжений, ресурс, меньшее количество деталей и т.п. Тем не менее, широкому применению конструкционных клеев в авиационной промышленности сильно препятствуют опасения по поводу надежности и качества клеевого шва адгезионно соединенных мест стыка. Чтобы расширить применение клеев в качестве единственного главного источника сцепления, необходимо продемонстрировать, что пленочные клеи можно применять в производственной среде в качестве способа создания надежных соединений с исключительной воспроизводимостью качества клеевого шва.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В данном документе описан В-ступенчатый способ склеивания, который дает возможность соединять основы композиционного материала без необходимости осуществлять отдельную стадию подготовки поверхности.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

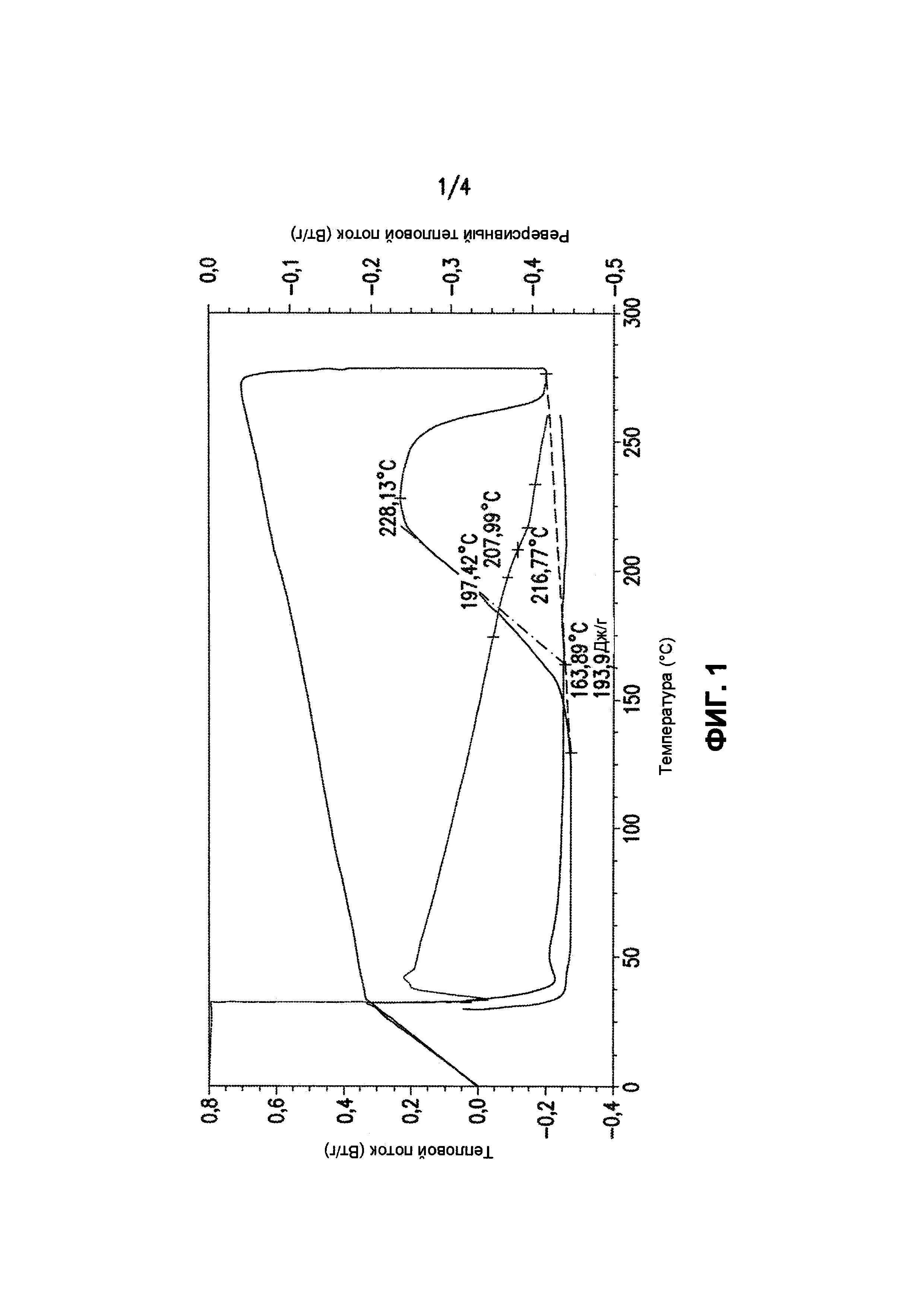

ФИГ. 1 иллюстрирует результаты дифференциальной сканирующей калориметрии (DSC), полученные на образце материала на основе эпоксидной смолы CYCOM 5320-1.

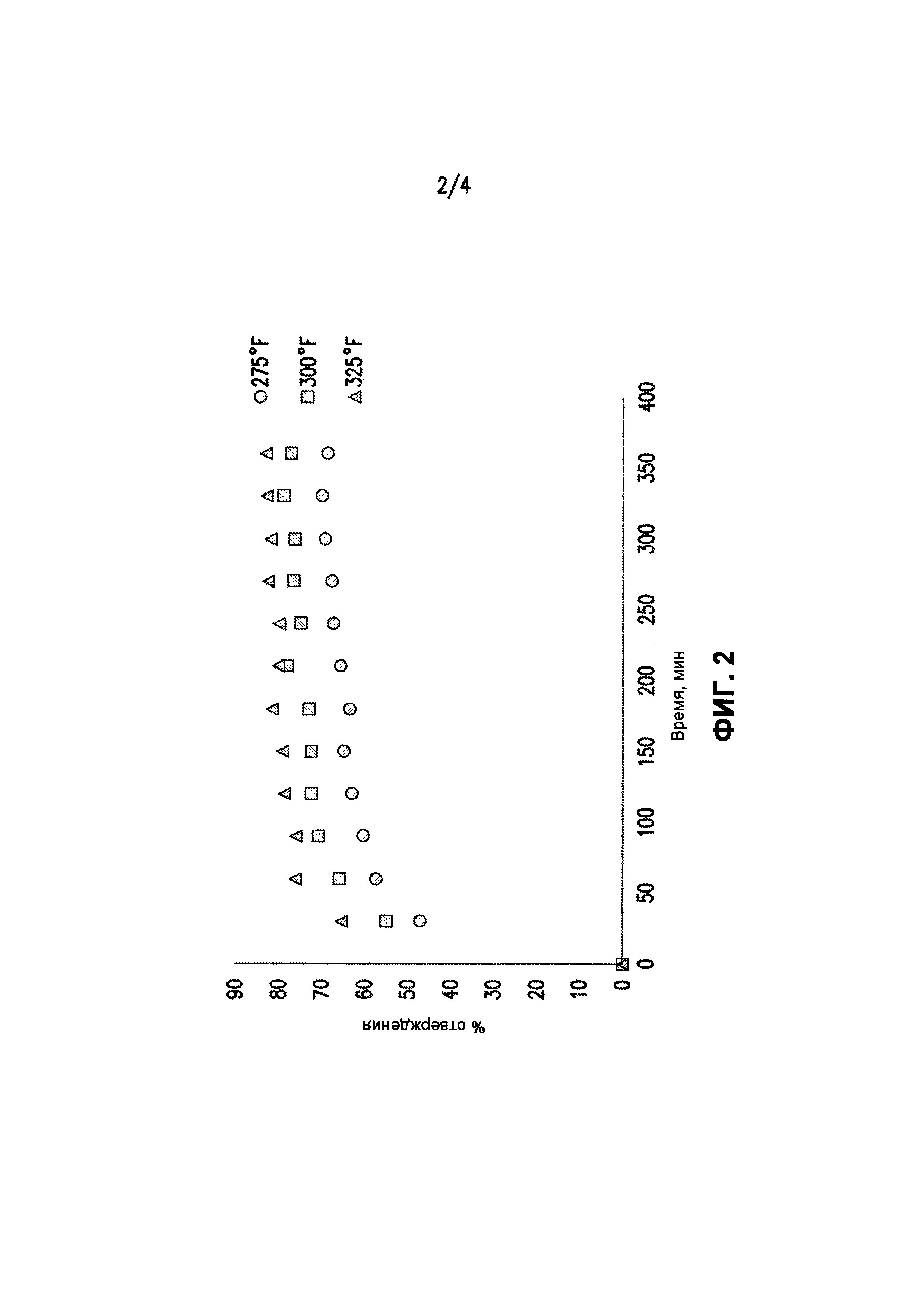

ФИГ. 2 иллюстрирует диаграмму DSC следов материала на основе эпоксидной смолы CYCOM 5320-1 при 275°F, 300°F и 325°F.

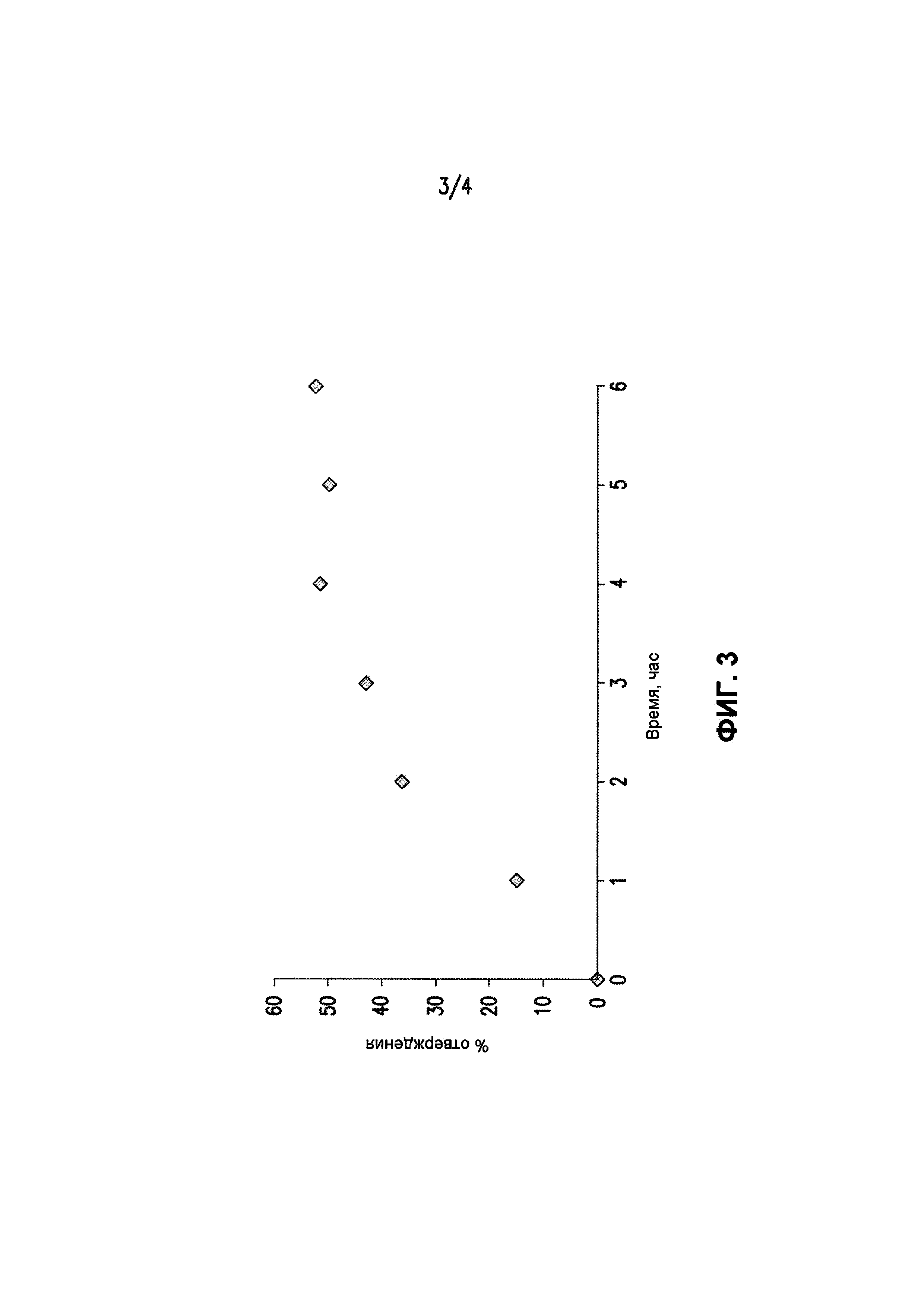

ФИГ. 3 иллюстрирует диаграмму DSC следов материала на основе эпоксидной смолы CYCOM 5320-1 при 250°F.

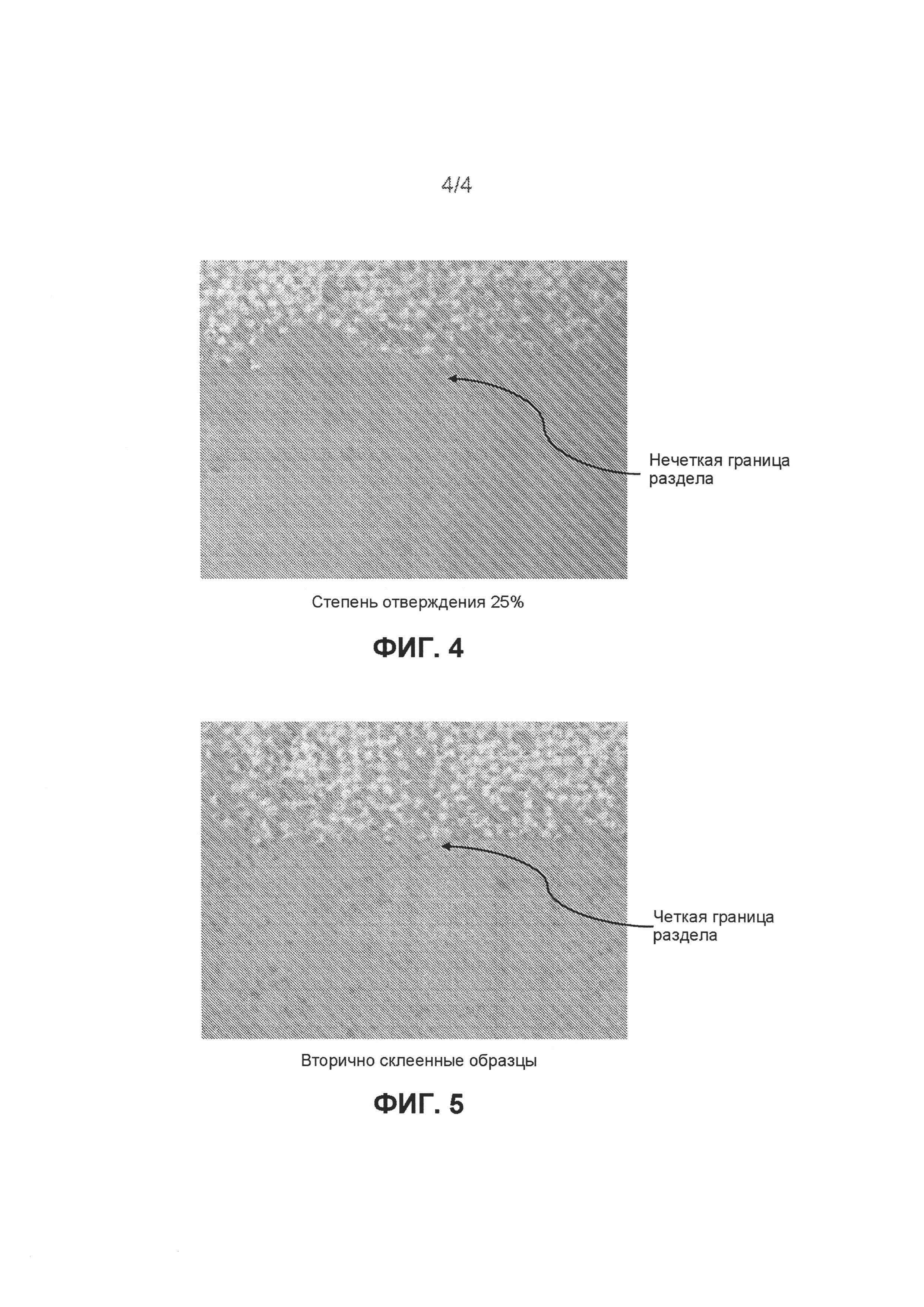

ФИГ. 4 представляет собой электронную микрофотографию границы раздела склеенной конструкции, образованной поэтапным склеиванием.

ФИГ. 5 представляет собой электронную микрофотографию границы раздела вторично склеенной конструкции.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Традиционные способы склеивания для соединения композитных деталей, изготовленных из фиброармированных полимерных композитов, включают соотверждение, сосвязывание и вторичное склеивание.

"Вторичное склеивание" представляет собой соединение друг с другом предварительно отвержденных композитных деталей склеиванием, при котором отверждается только склеивающее вещество. Этот способ соединения обычно требует подготовки поверхности каждой предварительно отвержденной композитной детали в месте склеивания. Подготовка поверхности обычно состоит из применения внешнего слоя, пескоструйной обработки абразивным материалом, плазменной обработки или некоторых других процессов, которые создают площадку контакта для усиления механического сцепления между клеем и композитом. Например, при склеивании металла и вторичном склеивании предварительно отвержденных композитных деталей, которое представляет собой типичный процесс склеивания, используемый в производстве самолетов, клеящая способность связана преимущественно с механизмом механического зацепления, по которому клей затекает в микроканалы на поверхности композита и механически фиксирует склеиваемые материалы друг с другом.

"Coсвязывание" включает соединение предварительно отвержденной композитной детали с неотвержденной композитной деталью склеиванием, при котором связующее и неотвержденную композитную деталь отверждают одновременно в процессе склеивания. Для предварительно отвержденного композита требуется дополнительная стадия подготовки поверхности перед склеиванием, как описано выше в связи с вторичным склеиванием. Недостатки этого способа склеивания заключаются в том, что предварительно отвержденный композит не имеет химической связи с клеем, а неотвержденным композитным препрегом трудно манипулировать и трудно формовать его в сложные детали.

"Соотверждение" включает соединение неотвержденных композитных деталей путем одновременного отверждения и склеивания, при котором композитные детали отверждают вместе с клеем, что приводит к образованию химических связей. Тем не менее, эту технологию трудно использовать применительно к склеиванию неотвержденных препрегов для изготовления крупных конструктивных деталей сложных форм. Неотвержденными препрегами трудно манипулировать, и им недостает жесткости, необходимой для самоподдержки. Поэтому трудно производить сборку и склеивание неотвержденных препрегов на штампах со сложными трехмерными формами.

Отраслевым специалистам известно, что антиадгезионная смазка для пресс-формы обычно является загрязнителем, который может нарушить механизм адгезионного сцепления и обусловить потерю прочности на клеевом соединении в композитной структуре. Антиадгезионные смазочные материалы (например, природные или синтетические материалы, которые включают силикон, минеральные масла, воски, производные жирных кислот, гликоли, фторированные углеводороды и т.п.) обычно наносят на формы для облегчения выемки формованных слоистых структур из форм, в которых они формовались. По этой причине, а также для исключения возможных загрязнений от других материалов перед склеиванием композитные основы обрабатывают для подготовки поверхности к склеиванию, чтобы увеличить механическую шероховатость и/или очистить поверхность от загрязнителей. В общем случае подготовка поверхности состоит из применения внешнего слоя, пескоструйной обработки внешней поверхности или некоторых других процессов, которые создают площадки контакта для усиления механического зацепления между связующим и композитом.

В отсутствие химического связывания существует так называемое состояние "слабой связи", когда на клеевое соединение либо воздействуют силы отлипания, либо оно в течение продолжительного времени подвергается воздействию окружающей среды, либо действуют оба эти фактора. Потеря адгезии, которая указывает на недостаточное химическое связывание между основой и связующим материалом, рассматривается как неприемлемый вид разрушения во всех типах испытаний. Желательно разработать технологию соединения, которая полностью интегрирует адгезионную пленку в структуру композита, создавая непрерывную "бесклеевую" структуру (т.е. без четкого клеевого слоя в зоне поверхности раздела) образованием химических связей.

Было обнаружено, что неотвержденные основы композитов или отверждаемые поэтапно до специфического уровня отверждения - по меньшей мере 10%, но менее 75%, предпочтительно 25%-70% или 25%-50% или 40%-60% - перед склеиванием делают композитные основы не восприимчивыми к загрязнениям (таким, как антиадгезионные смазки для форм) и дают возможность осуществлять процесс склеивания, для которого не требуется традиционная подготовка поверхности. При определенных уровнях поэтапного отверждения (по меньшей мере 10%, но менее 75%) композитные основы имеют достаточную жесткость для осуществления сборки, но смоляная матрица способна переносить упругую деформацию в течение окончательного отвердевания/склеивания. Поскольку смоляная матрица не полностью отвердела после поэтапного отверждения, химическое связывание и смешивание между смоляной матрицей и клеем может происходить в течение окончательной стадии отверждения, что приводит к улучшенному физическому и химическому связыванию на границе раздела между композитными основами.

Описанный в данном документе процесс поэтапного склеивания может проводиться в дополнение к любому предшествующему частичному отверждению, которое могло быть проведено в ходе изготовления отдельных препрегов. При частичном отверждении в ходе изготовления препрегов уровень отверждения традиционных препрегов обычно бывает менее 10%. При таком низком уровне отверждения препреги будут по-прежнему иметь высокие вязкие и формовочные характеристики и не будут иметь жесткости.

Описанные в данном документе исходные композитные основы, подлежащие склеиванию в поэтапном процессе склеивания, представляют собой вещества, составленные из армирующих волокон, внедренных в способную к отверждению смоляную матрицу или пропитанных этой смолой. В одном из вариантов реализации изобретения способные к отверждению (включая неотвержденные) основы композитов выбирают из неотвержденных или отвержденных препрегов и выкладок препрегов. В данном контексте принято, что термин "способные к отверждению" относится к неотвержденному состоянию или к композитам, имеющим уровень отверждения менее 10%.

Описанный в данном документе способ представляет собой легкий в использовании способ создания ковалентных химических связей между основой композита и клеем через В-этапное отверждение основы композита. Этот подход дает возможность объединить химическое связывание, которое достигается путем соотверждения, с производственными преимуществами вторичного склеивания.

Кроме того, поэтапные действия стабилизируют смоляную матрицу композита перед склеиванием, в результате упрощаются манипулирование и сборка композитных материалов. Поэтапность способствует повышению температуры стеклования (Tg) до достаточно высокого уровня, чтобы обеспечить возможность продолжительного хранения поэтапных композитных основ при комнатной температуре. Тестирование показало, что полностью отвержденные склеенные основы проявляют улучшенные механические свойства, такие как высокая прочность соединения внахлестку при сдвиге.

В соответствии с одним из вариантов реализации изобретения В-этапный процесс склеивания по настоящему изобретению может включать:

a) поставку по меньшей мере двух неотвержденных композитных подложек, каждая из которых содержит переплетенные или непереплетенные армирующие волокна, пропитанные способной к отверждению матрицей из полимерной смолы;

b) частичное отверждение композитных основ до степени по меньшей мере 10% но менее 75% полного отверждения (например, 25%-70%);

c) наложение способного к отверждению клея на, по меньшей мере, одну их композитных основ;

d) соединение композитных основ друг с другом с клеем между ними; и

e) полное соотверждение соединенных основ для образования полностью связанной композитной структуры, имеющей химические связи между всеми компонентами.

После полного отверждения клей становится химически связанным с и механически продиффундировавшим в полимерную смоляную матрицу композитных основ, что приводит к образованию границ раздела с химическими связями между клеем и каждой из композитных подложек. В предпочтительном варианте реализации изобретения стадии (a)-(d) проводят без какого либо промежуточного типа обработки поверхности неотвержденной основы композита для создания текстурированной поверхности или для увеличения/изменения морфологии поверхности.

В данном документе принято, что термин "подготовка поверхности" относится к обработке поверхности, которая приводит к созданию контактной площадки для улучшения механического зацепления между клеем и основой композита, такой как применение внешнего слоя, пескоструйная обработка, плазменная обработка или некоторые другие процессы, которые физически модифицируют/огрубляют/текстурируют поверхность.

"Образование химической связи", которое происходит между частично отвержденными основами композитов и клеем, определено как связь, которая образуется между реакционно-способными веществами, присутствующими в матрице клея, и химически активными группами в матрице композита. Такие химические связи образуются между реакционно-способными компонентами, присутствующими в клее, и матрицей композита. Например, если смоляная матрица основы композита и клей содержат эпоксидные смолы и аминные отверждающие агенты, то могут образовываться ковалентные связи в результате реакции эпоксидных групп в смоляной матрице композита с аминными группами в клее, и наоборот.

В данном документе принято, что термины "отвержденный" и "отверждение" охватывают полимеризацию и/или структурирование полимерного материала. Отверждение можно осуществлять при помощи процесса, который включает, но не ограничивается этим, нагрев, облучение ультрафиолетовым светом и радиоактивным облучением.

Степень частичного отверждения (или уровень) для В-стадийности можно определить при помощи дифференциальной сканирующей калориметрии (DSC). Диаграмму DSC можно снимать путем нагревания композитного материала либо изотермически, либо динамически при конкретной температуре в течение заданного времени. Температуру сохраняют до тех пор, пока композитный материал не затвердеет полностью. Интегрирование пика теплоты, выделяющейся при экзотермической реакции, учитывает прямую корреляцию между временем выдержки при заданной температуре и степенью отвердевания.

Основы композитов и препреги

Термин «основы композитов» в данном контексте относится к фиброармированным композитам на смоляной матрице, включая препреги или выкладки препрегов (таких, как применяемые при изготовлении авиационных композитных конструкций). В данном документе принято, что термин "препрег" относится к слою волокнистого материала (например, однонаправленный жгут или лента, нетканый мат или слой волокон), который пропитан способной к отверждению смолой матрицы. В данном документе принято, что термин "выкладка препрега" относится к множеству слоев препрега, которые были выложены в послойном размещении. Выкладку можно производить вручную или в автоматизированном процессе, таком как автоматическая выкладка ленты (Automated Таре Laying, ATL). Слои препрега в выкладке могут быть расположены с выбранной ориентацией по отношению друг к другу. Например, выкладки препрега могут содержать слои препрега с однонаправленным расположением волокон, с волокнами, ориентированными под выбранным углом θ, например 0°, 45° или 90°, относительно наибольшего размера выкладки, такого как длина. Следует учитывать, что в определенных вариантах реализации изобретения препреги могут иметь любую комбинацию ориентации волокон, такую как однонаправленные волокна, многонаправленные волокна и плетеная ткань.

Препреги можно производить путем введения системы смоляной матрицы в непрерывные волокна или плетеную ткань или путем пропитки этих материалов такой системой, что приводит к созданию пластичного и клейкого листа материала. Этот процесс часто называют препрегированием. Для достижения оптимальных эксплуатационных характеристик препрегов в сфере их целевого применения можно задавать точные технические характеристики волокон, их ориентацию и состав смоляной матрицы. Объем волокон на квадратный метр тоже можно задавать в зависимости от конкретных требований.

В процессе препрегирования армирующие волокна пропитывают смоляной матрицей в режиме автоматического управления, затем их замораживают, чтобы затормозить полимеризацию смолы. Затем замороженные препреги перевозят и хранят в замороженном состоянии, пока они не потребуются. При изготовлении из препрегов композитных деталей препреги размораживают при комнатной температуре, нарезают на нужный размер и собирают на пресс-форме. После этого препреги консолидируют и отверждают под давлением, чтобы достичь заданной объемной фракции волокон с минимумом пустот.

В данном документе принято, что термин "пропитывать" относится к введению отверждаемой смолы матрицы в армирующие волокна таким образом, чтобы обеспечить частичное или полное обволакивание волокон смолой. Смоляная матрица для изготовления препрегов может принимать форму смоляных пленок или жидкостей. Более того, смоляная матрица перед склеиванием находится в отверждаемом/неотвержденном состоянии. Пропитку можно ускорить при помощи нагрева и/или приложения давления.

В качестве примера способ пропитки может включать:

(1) непрерывное движение волокон через (нагретую) ванну расплавленной пропитывающей композиции смоляной матрицы до полного или по существу полного увлажнения волокон; или

(2) продавливание верхней и нижней смоляных пленок через непрерывные однонаправленные волокна, уложенные параллельно, или через тканевый слой.

Армирующие волокна

Армирующие волокна для производства композитных основ (или препрегов) могут иметь форму рубленого волокна, непрерывного волокна, жгутов, нитей, пучков, пластов, прядей и их комбинаций. Непрерывные волокна могут далее принимать любые однонаправленные (выложенные в одном направлении), многонаправленные (выложенные в разных направлениях), нетканые, тканые, вязаные, прошитые, намотанные и сплетенные конфигурации, они могут принимать форму мата из непрерывных нитей, войлочного мата и мата из рубленых нитей. Тканые волоконные структуры могут содержать множество тканых жгутов, где каждый жгут состоит из множества нитей, например, из тысяч нитей. В других вариантах реализации изобретения жгуты могут удерживаться в определенном положении за счет прошивки поперечными жгутами, трикотажным переплетением уточной нити или небольшим количеством смоляного связующего, такого как термопластичная смола.

Состав волокон включает, но не ограничивается этим, стекло (включая электрическое или Е-стекло), углерод, графит, арамид, полиамид, сверхвысокомолекулярный полиэтилен (РЕ), полиэфир, поли-n-фениленбензоксазол (РВО), бор, кварц, базальт, керамику и их комбинации.

Для производства высокопрочных композитных материалов, например, для применения в авиации и автомобилях предпочтительно, чтобы армирующие волокна имели прочность при растяжении выше 3500 МПа.

Смоляная матрица

В общем случае смоляная матрица содержит одну или более термореактивных смол в качестве основного компонента в комбинации с небольшими количествами добавок, таких как отверждающие агенты, катализаторы, сомономеры, агенты реологического контроля, агенты, придающие клейкость, реологические модификаторы, неорганические или органические наполнители, термопластичные или эластичные добавки, повышающие ударную прочность, стабилизаторы, ингибиторы, пигменты/красители, антипирены, активные разбавители и другие добавки, хорошо известные специалистам в данной области, которые вводят для модифицирования свойств смоляной матрицы до или после отверждения.

Термореактивные смолы могут включать, но не ограничиваться этим, эпоксидную, ненасыщенную полиэфирную смолу, бисмалеимид, полиимид, цианатный эфир, фенольную смолу и т.п. В одном из вариантов реализации изобретения смоляная матрица представляет собой состав на основе эпоксидной смолы, в который входят одна или более многофункциональных эпоксидных смол (т.е. полиэпоксидов) в качестве основного полимерного компонента.

В группу подходящих эпоксидных смол входят полиглицидиловые производные ароматического диамина, ароматические монопервичные амины, аминофенолы, многоатомные фенолы, многоатомные спирты, поликарбоновые кислоты. Примеры подходящих эпоксидных смол включают полиглицидиловые эфиры бисфенолов, такие как бисфенол А, бисфенол F, бисфенол S и бисфенол K; и полиглицидиловые эфиры новолаков на основе крезола и фенола.

Добавление отверждающего агента(ов) и/или катализатора(ов) может повысить скорость отвердевания и/или уменьшить температуру отвердевания смоляной матрицы. Отверждающий агент для термореактивных смол удобно выбирать из известных отверждающих агентов, например гуанидинов (включая замещенные гуанидины), мочевин (включая замещенные мочевины), меламиновых смол, производных гуанамина, аминов (включая первичный и вторичный амины, алифатические и ароматические амины), амидов, ангидридов (включая ангидриды поликарбоновых кислот) и их смесей.

Добавки, повышающие ударную прочность, могут включать термопластичные и эластичные полимеры, а также полимерные частицы, такие как частицы окклюдантного каучука, полиимидные частицы, полиамидные частицы.

Неорганические наполнители могут включать пирогенный диоксид кремния, кварцевый порошок, глинозем, пластинчатые наполнители, такие как слюда, тальк или глина (например, каолин).

Клей

Клей для соединения композитных основ представляет собой способный к отверждению состав, пригодный для соотверждения с неотвержденной композитной основой. Способный к отверждению клеевой состав может содержать одну или более термореактивных смол, отверждающий агент(ы) и/или катализатор(ы), а также, необязательно, добавки, повышающие ударную прочность, наполнители, агенты регулирования потока, красители и т.п. Термореактивные смолы содержат, но не ограничиваются этим, эпоксидную смолу, ненасыщенную полиэфирную смолу, бисмалеимид, полиимид, цианатный эфир, фенольную смолу и т.п.

Эпоксидные смолы, которые можно использовать в способной к отверждению клеевой композиции, включают многофункциональные эпоксидные смолы, имеющие множество эпоксидных групп на молекулу, такие как описанные для смоляной матрицы.

В группу отверждающих агентов могут входить, например, гуанидины (включая замещенные гуанидины), мочевины (включая замещенные мочевины), меламиновые смолы, производные гуанамина, амины (включая первичные и вторичные амины, алифатические и ароматические амины), амиды, ангидриды и их смеси. В число подходящих отверждающих агентов входят неактивные отверждающие агенты на основе аминов, которые могут быть активированы при температуре выше 160°F (71°C), предпочтительно выше 200°F, например 350°F. В число подходящих неактивных отверждающих агентов на основе аминов входят дициандиамид (DICY), гуанамин, гуанидин, аминогуанидин и их производные. Особенно подходящим неактивным отверждающим агентом на основе аминов является дицианамид (DICY).

Для ускорения реакции отверждения между эпоксидными смолами и отверждающим агентом на основе аминов можно использовать ускоритель отверждения в комбинации с подходящим неактивным отверждающим агентом на основе аминов. В число подходящих ускорителей отверждения могут входить алкил- и арилзамещенные мочевины (включая ароматическую или алициклическую диметилмочевину); бисмочевины на основе толуолдиамина или метилендианилина. Примером бисмочевины является 2,4-толуол-бис(диметилмочевина). Как пример в качестве ускорителя отверждения можно использовать дициандиамид в комбинации с замещенной бисмочевиной.

В число добавок, повышающих ударную прочность, могут входить термопластичные или эластичные полимеры и полимерные частицы, такие как частицы окклюдантного каучука. Неорганические наполнители могут включать пирогенный диоксид кремния, кварцевый порошок, глинозем, пластинчатые наполнители, такие как слюда, тальк или глина (например, каолин).

В одном из вариантов реализации изобретения клей представляет собой композицию на основе эпоксидной смолы, которая может отверждаться при температурах выше 200°F (93°C), например 350°F (176.7°C).

Склеенные структуры

В одном из вариантов реализации изобретения множество неотвержденных или способных к отверждению слоев препрега (имеющих степень отверждения менее 10%) выкладывают на пресс-форму и частично отверждают до уровня 25%-75%, формируя посредством этого первую В-стадийную выкладку препрега. Пресс-форма может иметь неплоскую, трехмерную формующую поверхность для формования препрегов в желательную конфигурацию. Формующая поверхность может быть покрыта антиадгезионным материалом (например, пленкой на основе кремния). Вторую В-стадийную выкладку препрега формируют таким же образом. Затем В-стадийные выкладки соединяют друг с другом склеиванием, причем стороны, которые были обращены к форме, теперь обращены друг к другу, а между ними находится способная к отверждению клеевая пленка. После этого полученную сборку отверждают для формирования интегрированной композитной структуры. На этой финальной стадии отверждения смоляная матрица в выкладках препрега и клей одновременно отверждаются полностью. Следует указать, что В-стадийные выкладки препрега склеивают непосредственно после выемки из пресс-форм, без какой-либо обработки для модификации поверхности.

В другом варианте реализации изобретения множество неотвержденных слоев препрега выкладывают на пресс-форму и частично отверждают до уровня 25%-75% отверждения, таким образом формируя первую В-стадийную выкладку препрега. Пресс-форма может иметь неплоскую, трехмерную формующую поверхность для формования препрегов в желательную конфигурацию. Формующая поверхность может быть покрыта антиадгезионным материалом (например, пленкой на основе кремния). Затем В-стадийную выкладку соединяют склеиванием с неотвержденным слоем препрега или выкладкой препрега, при этом обращенная к пресс-форме сторона выкладки теперь обращена к неотвержденному слою препрега/выкладки. После полного отверждения полученная сборка оказывается химически связанной.

Связывание отверждением склеенных композитных основ или слоев препрега, как описано в данном документе, можно производить с использованием автоклава (нагретая емкость под давлением) или в процессе вне автоклава, либо в любом другом традиционном процессе с применением тепла и давления либо вместе, либо по отдельности.

В качестве примера можно привести процесс склеивания отверждением на установке с вакуумным мешком. При использовании этой установки слоистый композит собирают на форме, сверху помещают вакуумный мешок и герметизируют его вокруг всего слоистого композита, затем композит вместе с формой помещают в автоклав для отверждения. В процессе отверждения в мешке поддерживают вакуум, а в автоклаве создают такое давление, чтобы компактировать слой композита на верхней поверхности пресс-формы. После завершения процесса отверждения компактированный и отвержденный слоистый композит удаляют из пресс-формы.

При процессе вне автоклава (ООА) подлежащий отверждению слоистый композит закрывают в вакуумном мешке и прилагают только давление, создающее вакуум (без автоклавного давления). Затем слоистый композит нагревают без использования автоклава. Такой способ обработки называют «обработка только в вакуумном мешке» (VBO).

Установку с вакуумным мешком или обработку только в вакуумном мешке (VBO) можно использовать для формования из препрегов сформованной композитной структуры. Например, изготавливают форму с трехмерной поверхностью и выкладывают на нее слои препрега, из которых будет сформована композитная структура. Затем выкладку препрега консолидируют, покрывая компонент полимерной пленкой (например, полиамидной), которую герметично уплотняют по краям формы пластиковой лентой. После этого в закрытом пространстве создают вакуум и атмосферное давление консолидирует выкладку. После консолидации форму с выкладкой препрега помещают в автоклав или печь для отверждения.

В определенных вариантах реализации изобретения измерения при помощи испытания на сдвиг соединения внахлестку (Lap Shear Test) с использованием ASTM D1002 показали, что полностью отвержденная склеенная композитная структура демонстрирует прочность клеевого соединения более 4000 фунтов на кв. дюйм (27,6 МПа) при примерно комнатной температуре (75°F или 24°C) и более 3000 фунтов на кв. дюйм (20,7 МПа) при 250 Т (121°C). Кроме того, тестирование G1c в соответствии с ASTM D5528 показало, что склеенная композитная структура обеспечивает когезионное разрушение и проявляет сопротивление на излом типа I на уровне около 650 Дж/м2 или более.

В испытаниях на сдвиг соединения внахлестку определяют предел прочности на сдвиг клеев для соединения материалов при тестировании образца с соединением внахлестку. Два тестируемых образца соединили при помощи клея и отвердили по описанному способу.

Тестируемые образцы поместили в захваты универсального тестирующего агрегата и тянули с предварительно заданным усилием до разрушения.

Сопротивление на излом представляет собой характеристику, которая отражает способность материала, содержащего разрыв, противостоять излому и является одним из важнейших свойств материалов для авиационных назначений. Сопротивление на излом представляет собой способ количественного выражения сопротивления материала хрупкому излому при наличии разрыва. Сопротивление на излом можно представить в количественной форме как скорость освобождения энергии деформации (Gc), которая представляет собой энергию, рассеянную в течение излома, на единицу вновь созданной площади поверхности излома. Gc включает GIC (Способ 1 - разрушение раскрытием). Нижний индекс "Ic" обозначает раскрытие трещины по Способу I, которое происходит при стандартном напряжении растяжения, приложенном перпендикулярно трещине.

ПРИМЕРЫ

Приведенные ниже примеры представлены для иллюстрации способов определения уровней отверждения и различных вариантов реализации изобретения для склеивания композитных структур, но они не предназначены для ограничения объема настоящего изобретения.

Определение уровней отверждения

В приведенных ниже примерах, чтобы достичь желательной степени отверждения, для определения циклов теплового отверждения композита использовали DSC. Диаграммы DSC снимали при помощи ТА Instruments Q20 DSC, нагревая образцы либо изотермически, либо динамически в алюминиевых тиглях при определенной температуре в течение заданного времени. Температуру поддерживали до полного отверждения композита. Интегрирование пика теплоты, выделяющейся при экзотермической реакции, учитывает прямую корреляцию между временем выдержки при заданной температуре и степенью отверждения. ФИГ. 1 иллюстрирует типичные результаты DSC для образца CYCOM 5320-1 (ленточный препрег эпоксидная матрица/углеродное волокно от Cytec Industries Inc.). ФИГ. 2 и ФИГ. 3 иллюстрируют дополнительные следы DSC для CYCOM 5320-1, которые были использованы для определения степени отверждения.

Для динамико-механических измерений использовали капиллярный вискозиметр ТА Instruments AR200 EX, измерения проводили в крутильном режиме при скорости изменения температуры 3°C/мин в диапазоне от 40°C до 300°C. Образцы отвердили в пробы размером 2ʺ×0,5ʺ×0,125ʺ и растянули на 3%. Термомеханический анализ (ТМА) произвели при помощи ТА Instruments ТМА Q400. Эксперименты ТМА проводили в диапазоне от 40°C до 200°C при скорости сканирования 10°C мин-1 с гибким зондом при постоянной нагрузке 0,100 Н. Температуры размягчения (Ts) брали как начало смещения зонда на следах ТМА.

Изготовление композита

Соотверждение

Соотвержденные соединенные пластины, которые использовали в качестве контрольных образцов, соединили, выкладывая на пресс-форму 10 слоев ленты препрега эпоксид/углеродное волокно в однонаправленной конфигурации в направлении 0°. Клей FM 309-1 (клей на основе эпоксидной смолы, способный к отверждению при 350°F, который поставляет Cytec Industries Inc.) нанесли сверху на ленту препрега, а сверху поместили 10 слоев ленточного препрега в однонаправленной под 0° конфигурации. Затем всю эту сборку соотверждали либо только в вакуумном мешке, либо в автоклавном процессе, следуя рекомендованному профилю цикла отверждения композита.

Вторичное связывание и поэтапное связывание композитов

Вторично связанные и поэтапно связанные композитные пластинки были изготовлены выкладыванием 10 слоев ленты препрега эпоксид/углеродное волокно в однонаправленной конфигурации в направлении 0° (в виде образцов размером 12ʺ×12ʺ). Антиадгезионное средство нанесли на поверхность пресс-формы, и оно находилось в прямом контакте с композитной пластинкой в процессе изготовления. Затем композитные пластинки были полностью отверждены или частично поэтапно с использованием либо способа вне автоклава (ООА), по которому для генерирования внешнего давления на композитные пластинки в течение отверждения применяли схему формования с помощью вакуумного мешка, либо с использованием автоклава для достижения желательного уровня отверждения. Чтобы продемонстрировать способность поэтапно связанных композитные пластинок противостоять загрязнению, антиадгезионному средству дали возможность оставаться на поверхности композита в течение последующего клеевого соединения.

Клеевое соединение композита

Соотвержденные пластинки приготовили по методике, описанной выше в разделе "Соотверждение".

Вторичное связывание композитных пластинок выполняли с использованием профиля отверждения клея FM 309-1 (3°F мин-1 до 350°F и выдержка в течение 90 мин под давлением 40 фунтов на кв. дюйм).

Поэтапные композитные пластинки (25%, 50% и 75%) соединяли нагреванием со скоростью 3°F/мин до 350°F и выдерживанием в течение 120 мин под давлением 40 фунтов на кв. дюйм. Клеевое соединение выполняли наложением клея на сторону, обращенную к пресс-форме, которая была в контакте с антиадгезионным средством. Никакой подготовки поверхности не производили.

Механические характеристики

Тесты G1c проводили в соответствии с ASTM D 5528. Испытания на сдвиг соединения внахлестку 0,5ʺ проводили в соответствии с ASTM D 1002.

ПРИМЕР 1

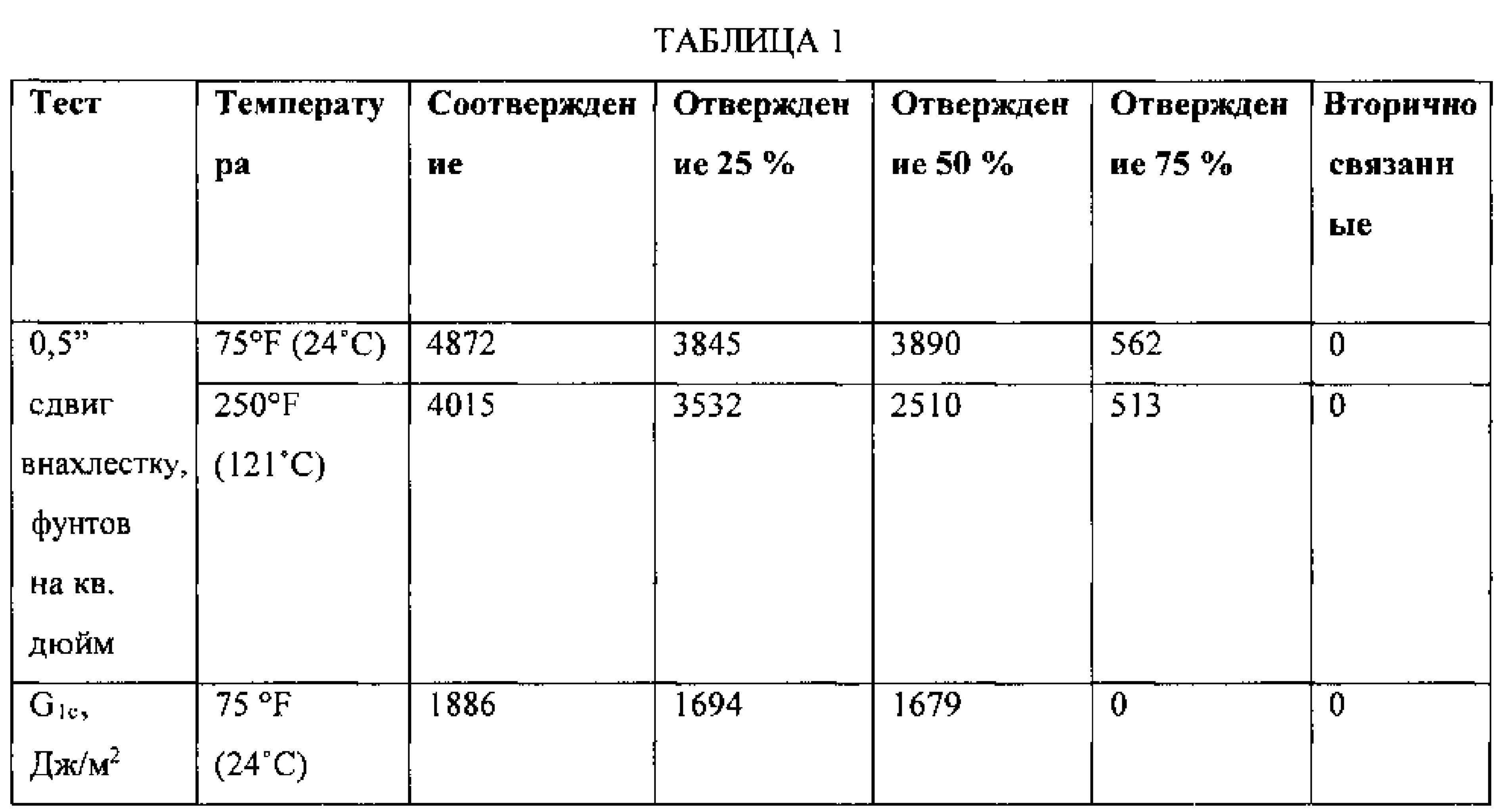

В данном примере соединенные композитные пластинки были изготовлены с использованием препрега CYCOM 5320-1 и соединены по описанным выше способам соотверждения, поэтапного склеивания и вторичного склеивания. Соединенные пластинки нарезали на нужный размер и протестировали для определения G1c и сдвига соединения внахлестку 0,5ʺ. Результаты испытаний представлены ниже в Таблице 1.

Как можно видеть в Таблице 1, прочность на сдвиг соединения внахлестку значительно уменьшается по мере увеличения уровня отверждения поэтапных композитных пластинок. Значение прочности на сдвиг соединения внахлестку для соотвержденной пластинки составляло 4872 фунтов на кв. дюйм и 4015 фунтов на кв. дюйм при 75°F и 250°F соответственно. Поэтапные пластинки со степенями отверждения 25% и 50% имели аналогичные рабочие характеристики при комнатной температуре (3845 фунтов на кв. дюйм при 25% отверждения и 3890 фунтов на кв. дюйм при 50% отверждения), но поэтапный материал со степенью отверждения 25% при 250°F имел значительно большую прочность, чем пластинка со степенью отверждения 50%). Пластинка, которая была предварительно отверждена до степени 75%, имела очень низкие характеристики - 562 фунтов на кв. дюйм при 75°F и 513 фунтов на кв. дюйм при 250°F, тогда как вторично склеенные пластинки проявили отсутствие адгезии между клеем и композитом, как отмечено выше. Для сравнения представлены также результаты испытания на сдвиг соединения внахлестку для соотвержденного образца.

Как видно из Таблицы 1, влияние поэтапного отверждения композитных пластинок на характеристику G1c тоже было значительным. Поэтапные пластинки имели значение G1c при комнатной температуре 1694 Дж/м2, когда степень отверждения составляла 25%, и значение G1c 1679 Дж/м2, когда степень отверждения составляла 50%. Поэтапные пластинки, которые были отверждены до уровней 75% и 100%, продемонстрировали отсутствие адгезии, поэтому G1c для этих образцов не измеряли. Кроме того, механизм разрушения поэтапных пластинок был в основном когезионным.

ПРИМЕР 2

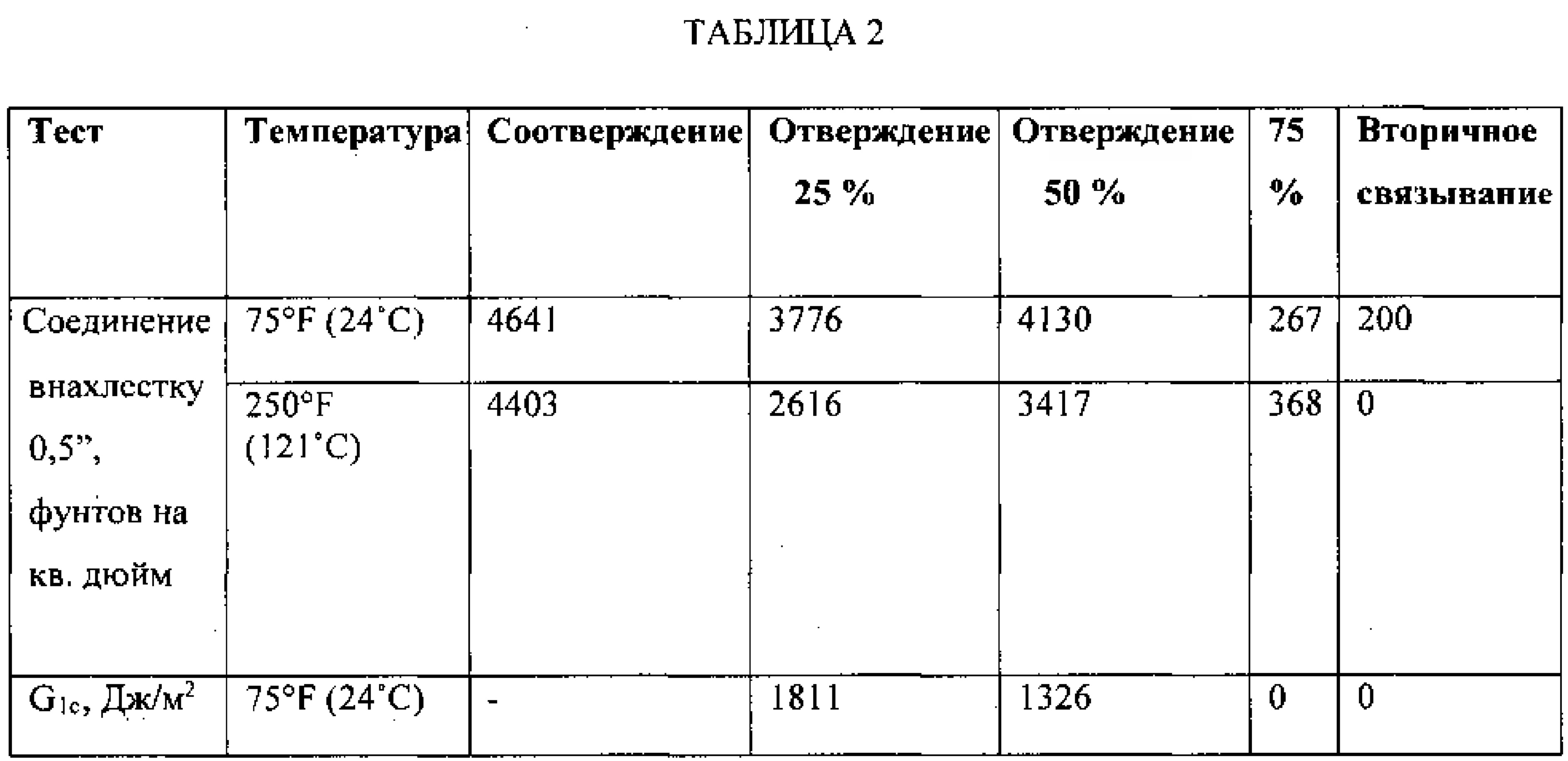

В этом примере композитные пластинки были изготовлены с использованием препрега эпоксид/углеродное волокно, который отличается от CYCOM 5320-1, и, как описано выше, соединены по способам соотверждения, поэтапного склеивания и вторичного склеивания. Пластинки для определения G1c и испытания на сдвиг соединения внахлестку 0,5ʺ нарезали на нужный размер и провели тестирование. Результаты испытаний представлены ниже в Таблице 2.

Из данных, представленных в приведенной выше Таблице, следует, что поэтапные пластинки со степенью отверждения 25% и 50% были способны образовывать связи через поверхностное загрязнение. Поэтапные пластинки со степенью отверждения 75% и вторичные поэтапные пластинки тоже были полностью отверждены, но не сохранили достаточно химически активных функциональных групп на поверхности для формирования ковалентных связей через поверхностное загрязнение.

Межфазная диффузия

Две пластинки препрега на основе CYCOM 5320, отвержденные до уровня 25%, соединили при помощи пленочного клея FM 309-1. Композит склеили с использованием описанного выше профиля отверждения FM 3090-1 и границу раздела композит-клей изучили под микроскопом. ФИГ. 4 представляет собой микрофотографию границы раздела композит-клей, сделанную с 50-кратным увеличением. На микрофотографии, представленной на ФИГ. 4, видно, что на границе раздела композит-клей смолы композита и клея перемешались. Четко выраженной границы не существует, вместо нее имеется зона между волокнами и клеем, которая представляет собой смесь смол клея и композита. Склеенная структура допускает физическую диффузию смол матриц в клей и композит, так что смешивание смол существенно размывает границу раздела клей-композит. Это указывает, что смешивание создает физический мостик для ковалентного связывания клея и композита.

Для сравнения две полностью отвержденных (т.е. 100% отверждение) пластинки препрега на основе CYCOM 5320 тоже были склеены тем же самым пленочным клеем FM 309-1. ФИГ. 5 представляет собой микрофотографию границы раздела композит-клей, сделанную с 50-кратным увеличением. На ФИГ. 5А можно видеть отчетливый барьер или границу раздела, что свидетельствует об отсутствии перемешивания смол клея и композита.

Реферат

Изобретение относится к полимерной химии и может быть использовано при производстве высокопрочных композитных конструкционных материалов для деталей самолетов и автомобилей. Для склеивания композита осуществляют формирование по меньшей мере двух способных к отверждению выкладок препрега с последующим частичным отверждением по меньшей мере одной из выкладок до степени от 10 до 75%. Каждая выкладка препрега содержит множество слоев препрега, находящихся в многоярусном размещении. Каждый слой препрега содержит слой армирующих волокон, пропитанных способной к отверждению термореактивной смоляной матрицей. Наносят способный к отверждению клей на по меньшей мере одну из выкладок препрега и соединяют выкладки. Полное соотверждение соединенных выкладок осуществляют путем нагрева и приложения давления с получением склеенной композитной структуры. Соотверждение производят в автоклаве или во внеавтоклавном процессе. Автоклавный процесс включает: сборку соединенных выкладок препрега на пресс-форме; накрытие выкладок вакуумным мешком; помещение накрытых выкладок вместе с пресс-формой в автоклав; создание вакуума в вакуумном мешке и наложение автоклавного давления таким образом, чтобы компактировать выкладки препрега. Внеавтоклавный процесс включает: накрытие соединенных выкладок препрега вакуумным мешком; создание вакуума с давлением, достаточным только для консолидации выкладок; нагрев выкладок, посредством которого клей становится химически связанным со смолой основ композитной матрицы и содержит механически продиффундировавшую в него часть этой смолы. Обеспечивается упрощение способа склеивания, повышение показателей прочности соединения внахлестку при сдвиге, сопротивлении на излом. 12 з.п. ф-лы, 5 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Слоистый пластик и способ изготовления материала пластины

Комментарии