Усовершенствованное устройство и способы теплопередачи в сорбционных системах твердое тело - пар - RU2142101C1

Код документа: RU2142101C1

Чертежи

Описание

Сорбционные системы твердое тело - пар, аналогичные описанной в указанной выше заявке, используются для охлаждения и замораживания. Диапазон этих систем колеблется от небольших устройств холодопроизводительностью в несколько ватт до относительно больших систем, холодопроизводительность которых составляет мегаватты. Более мощные системы, например, использованные в применяемых в промышленности "HVAC", обычно спроектированы для отвода тепла путем использования жидких теплоносителей, направляемых к змеевикам воздушного охлаждения, конденсаторам с воздушным охлаждением, испарительным конденсаторам, градирням или к грунтовым или поверхностным водам. Снабженные насосами контуры для передачи тепла сорбции к таким устройствам для отвода тепла хорошо известны специалистах. Однако в относительно небольших системах, таких, как приборы, описанные в Патенте США N 5161389, в устройстве для термоэлектрического охлаждения, описанном в Патенте США N 5271238, использование дополнительных охлаждающих контуров и/или контуров, снабженных насосами, для передачи тепла сорбции к устройствам для отвода тепла, не практикуется.

В действующих сорбционных системах, описанных в указанном выше патенте и поданной вместе с ним заявке, так же, как и в других сорбционных системах, в которых газообразное вещество адсорбируется на твердом веществе, должны быть предусмотрены соответствующие узлы для отвода тепла. Система, в которой газообразное вещество попеременно адсорбируется на адсорбент и десорбируется с него, имеет два источника тепла, которое должно быть отведено во время непрерывной работы: тепло конденсации хладагента и тепло адсорбции в реакторе-адсорбере. Предпочтительны устройства для отвода тепла в атмосферу, совсем не потребляющие или потребляющие минимальную электроэнергию. Например, тепло конденсации обычно может быть отведено в конденсаторе с воздушным охлаждением, при этом используется естественная или принудительная конвекция с поверхности змеевика-конденсатора.

В системе реакторов-сорберов твердое тело-пар с одним или несколькими сорберами для попеременной адсорбции и десорбции хладагента должны быть учтены и подлежат удовлетворению противоречивые требования к теплопередаче. В фазе десорбции желательно использовать всю энергию нагревательных устройств для проведения реакции десорбции. Сорбер может быть изолирован либо должны быть предусмотрены иные средства, которые сводят к минимуму потери тепла в окружающую среду, поскольку любые потери тепла в окружающую среду снижают общую эффективность системы и повышают требования к размеру и мощности источников тепла. С другой стороны, в фазе адсорбции необходимо эффективно отводить от сорбера тепло, которое должно быть либо передано от сорбера к узлу отвода тепла, либо отведено непосредственно от сорбера. Проблема обостряется тем, что повышенная температура десорбции создает перепады между температурой сорбента и окружающей среды, что содействует потерям тепла именно в тот момент, когда эти потери нежелательны.

Сущность изобретения

В упомянутом выше полученном нами Патенте США N 5271239

раскрыта сущность изобретения, в котором используется эффект расширения испарившегося жидкого теплоносителя после реактора-десорбера для того, чтобы направить или подать жидкий теплоноситель в

реактор-адсорбер для отвода из него тепла экзотермической реакции. Жидкий теплоноситель представляет собой смесь двух переходящих одна в другую фаз, при этом сконденсированная или жидкая фаза

теплоносителя испаряется при контакте с поверхностями теплопередачи реактора-адсорбера, способствуя охлаждению реактора и отводу из него тепла. Настоящее изобретение направлено на усовершенствование

систем и способов использования подобных устройств для отвода тепла из реактора-адсорбера в сорбционных системах твердое тепло-пар, описанных выше. Настоящее изобретение относится к сорбционным

системам твердое тепло-пар, в которых предусмотрена передача тепла к отводящим тепло узлам, которые не входят в сорбер. Системы включают устройства, в которых хладагент системы используется как жидкий

теплоноситель для охлаждения реактора- адсорбера. Системы по изобретению включают приведенные в действие контура отвода тепла для охлаждения реактора-адсорбера, для чего используется перемещение

жидкого теплоносителя без термореле или электромагнитного регулирующего клапана в охлаждающем контуре. Изобретение также включает устройство для передачи тепла от одного источника тепла к одному из

двух реакторов для обеспечения непрерывного замораживания или охлаждения. Системы, установки, компоненты и способы усовершенствования в соответствии с изобретением станут понятными из нижеследующего

подробного описания.

Описание рисунков

Рис. 1 - схематическое изображение сорбционной системы твердое тело - пар, включающей термосифон с пузырьковым насосом для передачи

энергии сорбции конденсатору;

Рис. 2 - увеличенное изображение узла гибкого соединения пузырькового насоса;

Рис. 3 - система, включающая паровой насос, в состав которого входит

нагреватель и обратный клапан;

Рис. 4 - сорбционная система твердое тело-пар, включающая термосифон с эжекторным насосом;

Рис. 5 - сорбционная система с термосифоном, действие

которой прекращается под давлением;

Рис. 6 - сорбционная система с термосифоном, действие которой прекращается под давлением с помощью клапанов, управляемых давлением хладагента;

Рис. 7 - сорбционная система, использующая термосифон, действие которой прекращается под давлением, в состав которой входят отдельные циклы с конденсаторами для теплоносителя и хладагента системы;

Рис. 8 - сорбционная система с термосифоном, которая приводится в действие давлением, использующая один конденсатор дефлегматорного типа для передачи энергии сорбции;

Рис. 9

- сорбционная система с термосифоном, которая приводится в действие давлением, в состав которой входят отдельные циклы с конденсатором для каждого реактора;

Рис. 10 - сорбционная система с

термосифоном, которая приводится в действие давлением, в состав которой входят отдельные циклы с конденсатором для теплоносителя и хладагента;

Рис. 11 - двухстадийная система с постоянным

давлением, с термосифоном, который приводится в действие давлением на обеих стадиях;

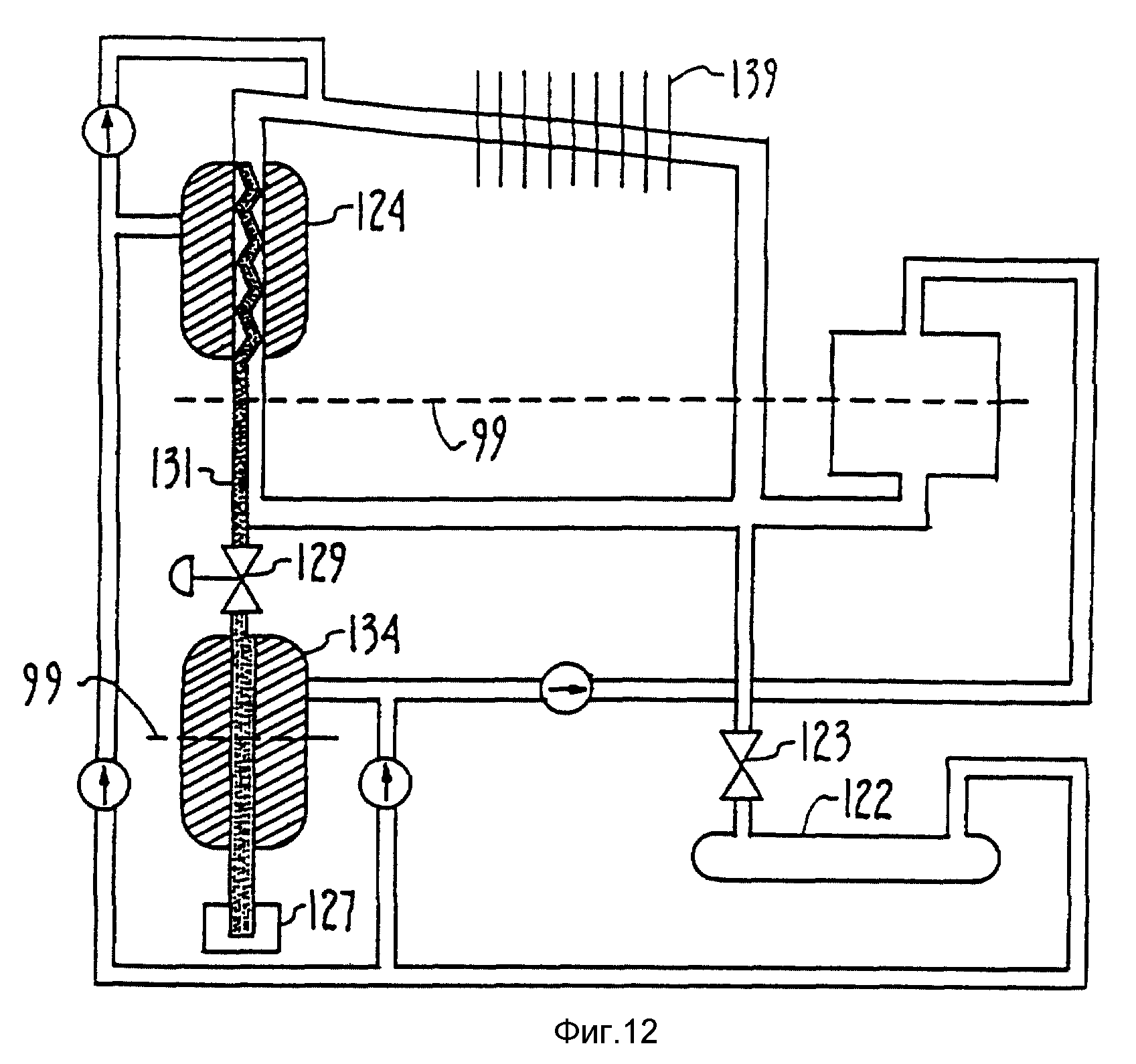

Рис. 12 - двухстадийная система с постоянным давлением, в которой термосифон первой стадии приводится в

действие давлением хладагента второй стадии;

Рис. 13 - охлаждающая установка периодического действия с термосифоном для отвода тепла, действие которой прекращается клапаном и давлением

хладагента;

Рис. 14 - система с тремя реакторами, в которой используются механические насосы, приводящие в действие охлаждение для смены фаз; и

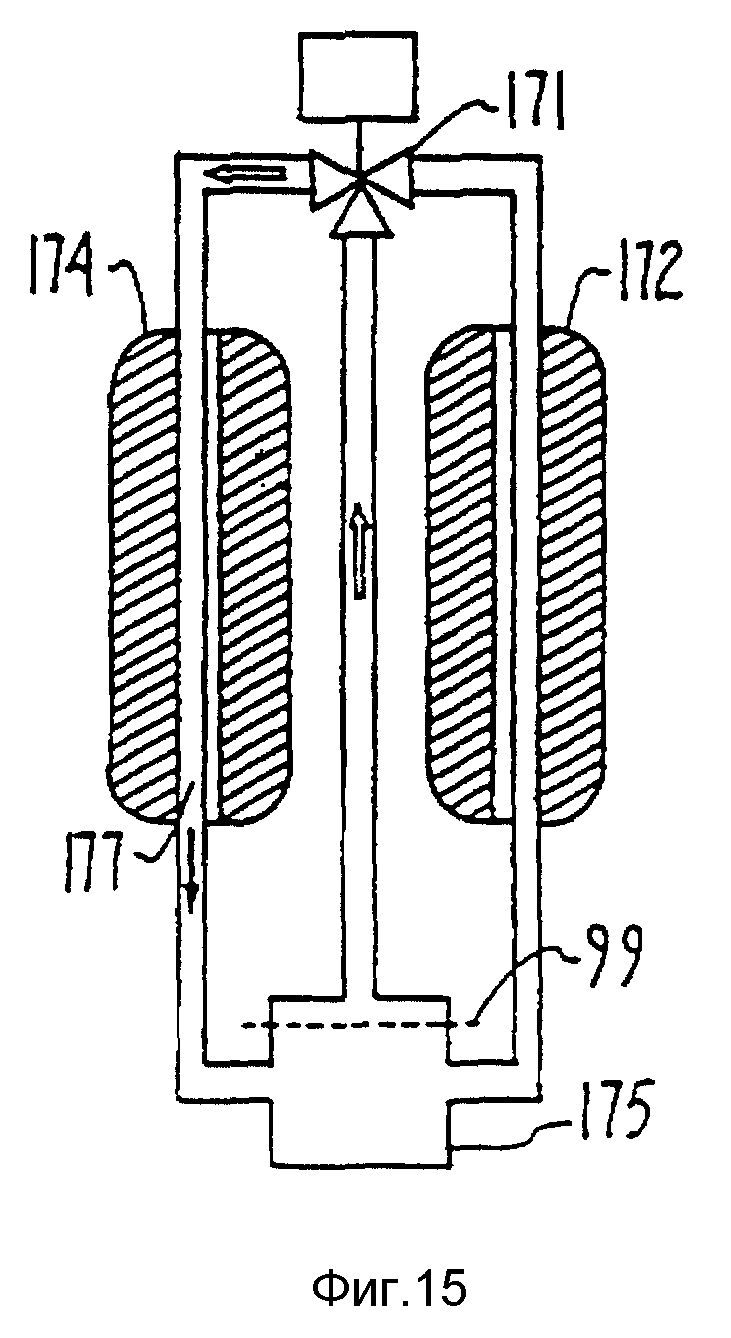

Рис. 15 - устройство с одним

источником для нагрева системы с двумя сорберами.

Подробное описание изобретения

Системы и устройства, описанные в данном изобретении, могут быть использованы для всех

процессов сорбции твердое тело - пар, включая комплексные составные системы, сущность которых раскрыта в указанных выше заявках, описания которых приложены для ссылок. Системы по изобретению могут

быть также использованы для других адсорбентов твердое тело - газ, включая гидриды металлов, активированные угли, силикагель, цеолиты, карбонаты, оксиды и т.п. и могут применяться для адсорбирования

любых подходящих хладагентов - газообразных реагентов, таких как водород, метан, этан, гелий, HFC и HCFC. Однако описанные здесь системы особенно целесообразны для адсорбирования полярных хладагентов

таких, как аммиак, вода, метанол, алканоламины, алкиламины, двуокись серы и фосфины на твердых солях металлов. Такие комплексные составные реакционные системы особенно пригодны при проектировании

небольших компактных устройств, работающих при высоких плотностях энергии и описанных в ряде заявок США: 07/931.036, поданной 14 августа 1992 г. и 07/975.973 поданной 13 ноября 1992 г., в которых

используются специальные комплексные соединения, имеющие повышенные скорости реакции, полученные путем ограничения объемного расширения во время адсорбции полярных хладагентов на солях металлов, как

показано в изобретении. Соответственно системы и методы по настоящему изобретению предпочтительно включают и используют реакторы, содержащие комплексные соединения одного из указанных выше полярных

хладагентов, особенно предпочтительным является аммиак, адсорбируемый на солях металлов, включающих галоиды, нитраты, нитриты, оксолаты, сульфаты, или сульфиты щелочных металлов, окислы

щелочноземельных металлов, металлы переходной группы, цинк, кадмий, олово, алюминий, борофлорид натрия или бихлориды металлов, в которых расширение объема комплексного соединения ограничено или

уменьшено по меньшей мере в продолжение начала реакции адсорбции для того, чтобы образовать по меньшей мере частично связанный, когерентный физически самоподдерживающийся продукт реакции, способный

выдержать возрастающие скорости реакции хемосорбции по сравнению с комплексным соединением, образованным без такого ограничения расширения объема. Другие конкретные и предпочтительные комплексные

соединения перечислены в Патенте США N 484899. Особенно предпочтительными комплексными соединениями являются следующие, полученные путем адсорбции аммиака на SrCl2, SrBr2,

CaCl2, CaBr2, CaI2, CoCl2, CoBr2, BaCl2, BaBr2, MgCl2, MgBr2, FeCl2, FeBr2,

NiCl2, ZnCl2, SnCl2, MnCl2,

MnBr2, или CrCl2 или их смесей, при ограничении объемного расширения комплексного соединения,

полученного в продолжении реакции адсорбции. Эти соли металлов могут быть также смешаны с цеолитами, активированным углем, активированной окисью алюминия или силикагелем перед началом адсорбции

аммиака. Приготовление указанных выше предпочтительных соединений, используемых в реакторах устройств и систем по настоящему изобретению, становится возможным при достижении максимума плотности

энергии на массу адсорбента, максимума плотности энергии на массу реактора и максимума плотности энергии на желаемый или требуемый объем реактора. Продолжительность половины цикла, например

продолжительность реакции адсорбции или десорбции, имеющих повышенные скорости реакции, составляет менее 30 мин, предпочтительно менее чем 20 мин, а типичной является продолжительность от 3 до 15 мин.

Используемый здесь в термин "адсорбция" предназначен для обозначения всех реакций сорбции твердое тело - пар, независимо от того, обозначает ли оно адсорбцию или абсорбцию.

Основные сорбционные системы твердое тело - пар, используемые в этом изобретении, схематически показанные на рис. 1-10, включают два сорбера, обозначаемые здесь также "реакторы", в одном из которых производится адсорбция, а во втором - десорбция. Реактор-адсорбер или сорбер, в котором происходит адсорбция, охлаждается до температуры ниже температуры окружающей среды для того, чтобы снизить давление пара в нем. Если давление пара адсорбента опускается ниже давления в испарителе, в сорбер всасываются пары хладагента из испарителя. Этот поток хладагента из испарителя обеспечивает эффект искусственного или естественного охлаждения системы. Контроль потока хладагента в реактор адсорбер или из него может быть либо пассивным, например, с использованием обратных клапанов или регулирующих пневмоклапанов на всасывающей линии, либо активным, с использованием, например, злектромагнитных клапанов, либо клапанов с электро- или пневмоприводом. Тепло, выделяемое во время экзотермической реакции адсорбции, отводится для того, чтобы поддержать в сорбере надлежащую температуру адсорбции. В то время, как реактор-адсорбер охлаждается для того, чтобы в нем началась адсорбция, другие сорберы подогреваются до тех пор, пока давление паров адсорбента в них не становится больше, чем давление в конденсаторе, при этом начинается десорбция охладителя в конденсаторе. Тепло, подаваемое в реактор-десорбер, обеспечивает необходимую энергию, требуемую для проведения эндотермической десорбции, и для того, чтобы превысить потери тепла в системе. В конце одного из полуциклов сорбции или фазы два сорбера меняют свои функции на противоположные.

Эти системы схематически показаны на рис. 1-14, которые иллюстрируют устройство по изобретению и способ отвода тепла адсорбции, создаваемого в реакторе в процессе адсорбции. В ряде показанных устройств в системе используется жидкий теплоноситель в состоянии фазового перехода от жидкости к газу при температуре, равной температуре реактора-адсорбера или более низкой. Жидкий теплоноситель, который может представлять собой жидкость или смесь жидкой и газовой фаз, направляется в реактор-адсорбер, где происходит теплообмен при контакте его с адсорбентом во время экзотермической реакции адсорбции. Тепло экзотермический реакции передается жидкому теплоносителю, в результате чего происходит испарение по меньшей мере части жидкой фазы этой смеси и отвод тепла. Показанная на рисунках система включает контур теплопередачи с термосифоном, который обеспечивает циркуляцию жидкого теплоносителя от реактора-адсорбера к конденсатору. Термин "термосифон" здесь обозначает любой контур или систему, в которой охлаждение реактора является результатом фазового перехода жидкого теплоносителя или хладагента, конденсат которого возвращается на уровень жидкости в системе под действием силы тяжести. Системы могут быть спроектированы для использования хладагента системы в качестве жидкого теплоносителя или для использования различных, отдельных композиций.

Необходимо отметить, что в показанных здесь различных системах сорберы или реакторы могут включать внутренние и/или внешне поверхности теплообмена. В конденсаторах может применяться естественное или искусственное (вентилятор) конвективное охлаждение. На входе в испаритель могут быть использованы различные типы дросселирующих устройств, таких, как капиллярная трубка, дросселирующий клапан, дроссельные отверстия, пористая среда и т.п. Обратные клапаны или клапаны одностороннего действия могут быть заменены на регулирующие клапаны, например на электромагнитные. Нагревательные элементы, которые приводят в действие реакторы- десорберы, могут быть смонтированы на поверхностях теплообмена, как показано на рисунках, либо быть встроены в сорберы. К нагревательным устройствам относятся электрические приборы высокого сопротивления или нагреватели, либо может производиться использование горячего жидкого теплоносителя или горячей воды, или паровых труб, или дымогарных труб, по которым идут горячие газы сгорания, радиационный нагрев или любой подходящий метод подвода тепла. Таким образом, конкретные детали устройств показаны только в целях иллюстрации, при этом предусмотрено, что изобретение не ограничено приведенными примерами до тех пор, пока это не будет специально оговорено.

На рис. 1 показана адсорбционная система твердое тело - пар. На рисунке изображена половина цикла системы, в которой реактор 10 является десорбером, а реактор 20 - адсорбером, Реактор-десорбер 10 подогревается электрическими нагревательными элементами 13, которые обеспечивают необходимое количество тепла для проведения эндотермической реакции десорбции, описанной выше. Передающая тепло поверхность реактора-адсорбера 20 связана с конденсатором 12 трубопроводами 40 и 41. В показанной системе хладагент используют в качестве газообразного вещества, которое адсорбируется и десорбируется на твердом адсорбенте, а также как жидкий теплоноситель для охлаждения адсорбционного реактора. На схематически изображенном устройстве на рис. 1, так же как и на фиг. 3-11, стрелки в различных трубопроводах показывают направление движения хладагента в описанном выше полуцикле. Четкие стрелки или стрелки, незакрашенные внутри, обозначают поток пара хладагента, заштрихованные стрелки обозначают двухфазный поток хладагента, зачерненные стрелки обозначают поток жидкого хладагента. Трубопроводы под сорберами заполнены жидким хладагентом приблизительно до уровня 99.

Когда к нагревательным элементам 13 сорбера 10 подводят энергию, сорбент нагревается до тех пор, пока давление паров в нем не превысит давление в конденсаторе 12. В это время пары хладагента поступают из сорбера 10 через трубу 23 и обратный клапан 37 в вертикальную трубу 22, которая соединена с трубой 17, передающей тепло, в сорбере 20. Пар, поступающий в вертикальную трубу 22, создает эффект "пузырькового насоса" и поднимает жидкий хладагент, находящийся в трубе, к передающим тепло поверхностям теплопередающей трубы 17. Таким образом, теплоноситель, направляемый в реактор 20, представляет собой смесь жидкого и парообразного хладагента. По мере того, как жидкий хладагент испаряется на передающих теплоповерхностям реактора полностью или частично, он охлаждает реактор 20 до температуры, близкой к температуре конденсации, и начинается адсорбция хладагента на сорбенте. Тепло, выделяющееся в процессе экзотермической реакции адсорбции, удаляется испаряющимся хладагентом, а температура сорбера поддерживается на таком уровне, который отличается от температуры конденсатора на несколько градусов. Хладагент в виде двухфазной смеси выходит из реактора 20 и направляется в сепаратор 39, который обычно представляет собой тройник на трубопроводе, причем паровая фаза хладагента направляется в конденсатор 12 по трубе 41, а жидкая часть хладагента возвращается в трубопровод под сорберами по трубе 42. Испарительный хладагент конденсируется в конденсаторе 12 и возвращается в жидкость в нижнем трубопроводе по трубе 21. Жидкий хладагент в нижней трубе 44 также направляется по трубе 26 через дроссельный клапан 35 для питания испарителя 14. Газообразный хладагент из испарителя направляется по трубе 24 в реактор-абсорбер. Клапаны одностороннего действия 31 и 33 направляют хладагент в реактор в продолжение фазы реакции адсорбции. По завершении вышеописанного полуцикла функции сорберов меняются на противоположные, для чего прекращается подача энергии к нагревательному элементу 13 реактора 10, энергия подводится к нагревательному элементу 36 реактора 20. Когда адсорбент в реакторе 12 нагревается достаточно для того, чтобы началась его десорбция, приводится в действие пузырьковый насос 18, обеспечивающий охлаждение реактора 10, в это время в нем начинается адсорбция.

Замкнутый контур трубопроводов, который направляет хладагент в реактор-адсорбент, или в конденсатор и обратно в реактор через пузырьковый насос, образует термосифон, который был упомянут ранее.

Пузырьковые насосы, часто называемые "газлифт", используемые для подачи конденсированного хладагента в реактор-абсорбер, могут быть приведены в действие паром, десорбируемым во втором реакторе, как описано выше и показано на рис. 1, либо могут приводиться в действие нагревателем, обычно электрическим, на вертикальном стояке насоса. Нагреватель может быть расположен на вертикальной или приблизительно вертикальной трубе и ниже уровня жидкости. Такой нагреватель, размещенный на трубопроводе жидкого хладагента, вырабатывает пар, при этом плотность охладителя в вертикальном стояке становится ниже, чем плотность жидкости в остальной части системы. Поэтому охладитель с паром пониженной плотности поднимается вверх, создавая эффект насоса. Преимущество в использовании нагревателя взамен десорбированного пара для приведения в действие пузырькового насоса заключается в том, что оно позволяет начать процесс охлаждения и адсорбции в первом реакторе до того, как противоположный реактор нагреется до достижения температуры и давления десорбции. Результатом этого усовершенствования является сокращение общей продолжительности подогрева и охлаждения и увеличение суммарной холодопроизводительности системы. Этот эффект может быть достигнут при помощи парового насоса, в котором под действием нагрева в трубе, содержащей жидкий теплоноситель или хладагент, образуется пар, и обратный клапан предотвращает обратный поток в резервуар жидкости системы, тем самым нагнетая поток охладителя по направлению к передающим тепло поверхностям реактора-адсорбера. Благодаря наличию обратного клапана нет необходимости в подогревателе на вертикальном стояке, чувствительность системы к ориентации потока значительно снижается и для подачи в насос требуется меньший напор жидкости. Эти узлы показаны на рис. 3, причем нагреватели 47 и 49 расположены после обратных клапанов 11 и 13 вдоль трубопроводов 15 резервуара жидкости 71.

Система, показанная на рис. 1, может быть чувствительной к ориентации, потому что часть патрубка подачи пара в пузырьковый насос должна быть погружена под уровень жидкого хладагента, в то время как патрубок входа на теплопередающие поверхности сорбера возле выхода из пузырькового насоса не должен быть погружен. Такая чувствительность к ориентации может быть существенно понижена путем подсоединения пузырькового насоса шарнирным или гибким соединением, как показано на рис. 2. На рисунке показано, что пузырьковый насос 15 снабжен двумя гибкими шарнирными соединителями 19 и 29 с трубами 23 и 22 соответственно, что дает возможность нижней части соединительных труб, под соединителями, входить вертикально в ресивер 27 ниже уровня жидкости 99.

На рис. 4 показана адсорбционная система твердое тело - пар, конструкции которой по существу аналогична показанной на рис. 1, но включающая эжектор для подачи охлаждающей жидкости в реактор-адсорбер. В показанной системе эжекторы 51 и 53, иногда обозначаемые "инжекторами", превращают кинетическую энергию пара испаренного хладагента в напор для подачи жидкого хладагента в реактор. К преимуществам эжекторов перед пузырьковыми насосами относится пониженная чувствительность к ориентации системы путем использования резервуара жидкости 50, предпочтительно имеющего коническое или сферическое днище, или высокого цилиндрического резервуара, в который эжекторы погружены под любым требуемым углом, более интенсивный напор и подача жидкости вместо двухфазной смеси в сорбер для охлаждения. Шарнирная или гибкая циркуляционная труба, соединенная с эжектором на дне резервуара, может также быть использована для дальнейшего снижения чувствительности к ориентации.

На рис 5, 6 и 7 показаны сорбционные системы, в которых используется контур с термосифоном, в котором среда находится в состоянии фазового перехода для охлаждения одного из сорберов. Контур с термосифоном на сорбере, в котором производится десорбция, прекращает свое действие под давлением, вырабатываемым в сорбере. Прекращение работы дополняется вытеснением всего жидкого теплоносителя из контура с термосифоном. На рис. 5 и 6 хладагент системы является также жидким теплоносителем, в то время как в системе по рис. 7 используются охладитель и жидкий теплоноситель различных составов.

На рис. 5 схематически показана система с термосифоном, которая прекращает свое действие по передаче энергии конденсатору. В показанном полуцикле сорбер 10 является десорбером в результате подвода энергии к нагревательному элементу 13, а сорбер 20 является абсорбером. При этом к его нагревателю энергия не подводится. Клапаны 63 и 66 представляют собой управляемые клапаны с приводом. Когда клапан 63 закрыт, теплопередающие трубы 16 реактора 10 не соединены с конденсатором 12, посредством чего давление, создаваемое в результате подогрева, вытесняет жидкий охладитель из трубы, передающей тепло, через соединение 77 в передающие тепло трубы реактора 20. Начальное давление, прекращающее действие контура с термосифоном, обеспечивается нагревателями реакторов или вспомогательными нагревателями, расположенными в контуре с тepмoсифoнoм, которые могут действовать столько времени, сколько требуется, чтобы поднять давление пара в контуре до величины, достаточной для начала процесса прекращения действия. Однако, как только начнется десорбция, давление десорбируемого пара поддерживает контур в недействующем положении, тем самым сводя к минимуму тепловую энергию, расходуемую на поддержание давления в трубе, передающей тепло. Когда клапан 66 открыт, хладагент может проходить через реактор 20 в конденсатор и испарение жидкого хладагента в реакторе 20 охлаждает его до температуры адсорбции, посредством чего в нем начинается процесс адсорбции. Испарение хладагента далее продолжается для отвода тепла адсорбции. Таким образом открытие клапана 66 приводит к изменению фазы работы контура теплопередачи с термосифоном между реактором 20 и конденсатором, в то время как закрытие клапана 63 прекращает действие контура с термосифоном с реактором-десорбером 10 под действием давления, создаваемого, как было описано выше. В конце описанного полуцикла функции этих двух реакторов меняются на противоположные, при этом к нагревателю 20 подводится электроэнергия для начала десорбции, клапан 66 закрывается, прекращается подвод энергии к нагревателю реактора 10 и клапан 63 открывается. В обеих фазах полуцикла поток охладителя регулируется клапанами 31, 33, 62 и 65. Эти клапаны могут быть обратными клапанами одностороннего действия либо управляемыми клапанами. Управляемые клапаны или клапаны с приводом 63 и 66 могут представлять собой электромагнитные клапаны, последовательность работы которых определяется соответствующими регулируемыми контурами, которые используются для подвода и отвода энергии к нагревателям. Альтернативно в качестве управляемых клапанов с приводом могут применяться поршневые клапаны, управляемые давлением сжатого воздуха или давлением паров хладагента, вырабатываемых в реакторе-десорбере.

Другой вариант системы с термосифоном, которая прекращает свое действие под давлением, показан на рис. 6. В изображенной системе использованы трехходовые клапаны 72 и 73, регулируемые давлением в соединенным с ними сорбере. Клапаны 72 и 73 являются пружинными клапанами с тремя отверстиями, которые соединяют соответствующие сорберы и конденсатор 12. Если давление в сорбере меньше или равно давлению в конденсаторе, поршень клапана 79 вытесняется в такое положение, в котором он закрывает соединение между выходом трубы потока десорбированного охладителя и конденсатором и открывает контур передачи тепла от сорбера к конденсаторам. В этом положении показан клапан 73. Когда сорбер нагревается для десорбции, поднимающееся в реакторе давление вытесняет поршень клапана в противоположное направление, закрывая контур передачи тепла к конденсатору и направляя десорбированный хладагент для вытеснения жидкого охладителя из передающей тепло трубы реактора 16 в передающую тепло трубу 17 реактора 20 по трубопроводу 77. В двух системах, показанных на рис. 5 и 6, клапаны с приводом, которые соединяют соответствующие реакторы с конденсатором, предпочтительно управляются таким образом, что непосредственное соединение между реактором и конденсатором закрывается, как только к нагревателю реактора-десорбера подводится энергия. Такое управление обеспечивает, чтобы испарение хладагента в теплопередающей трубе реактора не началось раньше, чем закроется клапан и вытеснит хладагент из трубы. С этой целью предпочтительным является клапан с электроприводом, который может быть закрыт в точно назначенное время. Такая настройка необходима, чтобы свести к минимуму затраты энергии. Как показано на рис. 5, клапан 63 закрыт до тех пор, пока в реакторе 10 не будет достигнуто давление десорбции, в результате подогрева хладагента в теплопередающей трубе 16 повысится давление пара, которое вытеснит жидкий хладагент из передающей тепло секции реактора без помощи давления сорбера.

Устройства, показанные на рис. 5 и 6, могут быть модифицированы для того, чтобы направлять пар десорбированного хладагента непосредственно в конденсатор, минуя секцию теплопередачи реактора. Так, например, на рис. 5 трубопроводы 61 и 64 могут соединяться с верхним трубопроводом 59, либо раньше по ходу потока, чем клапаны 63 и 66 соответственно.

Клапаны одностороннего действия 62 и 65 могут быть заменены клапанами с терморегуляторами с датчиком, соединенным с нагревателем реактора для того, чтобы направить десорбированный хладагент в конденсатор 12. В качестве альтернативного варианта для этой же цели может быть использован электромагнитный клапан. Аналогично может быть модифицировано устройство, показанное на рис. 6.

В системе, показанной на рис. 7, система с термосифоном, действие которой прекращается давлением, используются разные конденсаторы для хладагента и охладителя (теплоносителя), и вспомогательные контуры потоков. Такая схема установки может быть предпочтительной по сравнению с ранее описанными системами, в которых используются жидкий охладитель и хладагент всей системы одного состава и в которых требуется только один конденсатор, причем желательно свести к минимуму количество хладагента в системе, разрешить использовать жидкий теплоноситель с улучшенными показателями теплопередачи, либо разрешить использование различных величин давления в теплопередающих компонентах системы. Примерами эффективных теплопередающих жидкостей для подобных систем являются вода, спирты, легкие углеводороды, теплопередающие масла и "ДОУТЕРМ®" - теплопередающая среда с фазовым переходом.

На рис. 7 показано, что клапаны 60 и 67 закрыты для того, чтобы прекратить действие термосифона соответствующих сорберов во время десорбции. Так, во время полуцикла десорбции в реакторе 10, когда энергия подводится к нагревателю 16, давление, которое повышается в реакторе, вытесняет жидкий охладитель из теплопередающей трубы 16. Клапаны 60 и 67 могут быть приведены в действие электроприводом, термореле или давлением. Как было показано ранее, предпочтительно, чтобы клапан, соединяющий реактор-десорбер с конденсатором охладителя 12, был закрыт до начала подвода энергии к нагревателю реактора- десорбера с целью свести к минимуму потери тепла с испаряющимся охладителем. Клапаны, которые приводятся в действие электроприводом или термореле, являются предпочтительными для этой цели. В контуре с термосифоном могут быть предусмотрены вспомогательные нагреватели, к которым энергия подводится только на время, достаточное для прекращения действия контура, т.е. до тех пор, пока давление из нагреваемого реактора-десорбера не создаст достаточное давление пара для его приема. Сконденсированный хладагент направляется по трубопроводу 58 через дроссельный вентиль 35 в испаритель 14, в то время как сконденсированный охладитель направляется в реактор-адсорбер по трубопроводу 21. Испаренный хладагент направляется по трубопроводу 24 и через клапан 33 и трубопровод 46 к реактору-адсорберу 20 в показанном на рисунке полуцикле. И снова в конце описанного процесса функции обоих сорберов изменяются на противоположные. Вспомогательный охладитель (жидкий теплоноситель) заполняет трубопроводы до уровня 99, что также показано на рисунке.

На рис. 8, 9 и 10 показана сорбционная система, в которой используется термосифон, который приводится в действие давлением, причем давление десорбции приводит в действие контур теплопередачи, в отличие от систем, в которых давление прекращает действие систем с термосифонами, показанных на рис. 5-7. Термосифоны, приводимые в действие давлением, обеспечивают приведение в действие теплообмена между сорберами, т.е. один сорбер приводит в действие отвод тепла от другого сорбера. Преимуществом такой системы является уменьшение или ликвидация трудностей согласования, причиной которых является прекращение действия теплообмена, и исключение потерь энергии нагревателя, связанной с тем, что хладагент испаряется до того, как прекращается действие контура теплопередачи.

Система с термосифоном, которая приводится в действие давлением, показанная на рис. 8, включает конденсатор дефлегматорного типа 70 для конденсации хладагента, который является также охладителем или жидким теплоносителем. При работе показанного полуцикла реактор 90 является десорбером, причем испаренный хладагент направляется из него через клапан одностороннего действия 91 и трубопровод 96, через резервуар 85 в передающую тепло поверхность реактора-адсорбера 80 по трубопроводу 97. Давление из реактора-десорбера и десорбированный хладагент нагнетают жидкий хладагент из резервуара 85 в передающую тепло поверхность 48 реактора 80, где он испаряется и охлаждает реактор, отводя тепло адсорбции. Пар хладагента, сконденсированный в конденсаторе 70, возвращается в реактор 80 для непрерывного охлаждения. Нагревательные элементы 92 и 98 показаны в соответствующих реакторах, так же как уровень жидкости 99 для иллюстрируемого полуцикла. По капиллярной трубке 83 или аналогичному дросселирующему устройству жидкий хладагент направляется в испаритель 14 для расширения и подачи в реактор- адсорбер через трубопровод 87.

В системе, альтернативной системе с одним конденсатором дефлегматорного типа, показанной на рис. 8, могут использоваться отдельные возвратные отстойники для сконденсированного хладагента и для питания термосифона. Такое устройство показано на рис. 9, причем в показанном полуцикле реактор 90 является десорбером хладагента, а реактор 80 - адсорбером. Жидкий хладагент, направленный в реактор-адсорбер 80, испаряется в результате теплопередачи по всей передающей тепло поверхности секции 48, причем испаренный хладагент направляется в конденсатор 95. Система, показанная на рис. 8, может также включать обратные клапаны и одно дросселирующее устройство для питания испарителя 14, как показано на рис. 9, для предотвращения утечки жидкости между стенками.

В еще одной альтернативной системе, показанной на рис. 10, используется охладитель или жидкий теплоноситель, отличный от хладагента системы. В этой конструкции система с термосифоном, приводимым в действие давлением, включает мембраны, установленные в резервуарах, которые перемещают жидкий охладитель, используя давление, при этом хладагент и охладитель не смешиваются. В показанном на рисунке полуцикле, под действием давления из реактора-десорбера 90 десорбированный хладагент направляется через трубопровод 108 в резервуар 101, где он давит на мембрану 116, чтобы вытеснить жидкий охладитель из нижней полости 117 в реактор-адсорбер 80 по трубопроводу 114. Испаренный жидкий охладитель снова направляется в конденсатор охладителя 95, а сконденсированная жидкость подается обратно в резервуар 101. Хладагент, адсорбированный в реакторе-адсорбере 80, направляется туда же из испарителя 14, причем часть десорбированного хладагента из реактора 90 отделяется в трубопроводе 108 и по трубопроводу 115 через клапан одностороннего действия 107 и трубопровод 109 направляется в конденсатор хладагента 110. Показанная на рисунке мембрана может быть заменена другими устройствами, которые дают возможность перемещать поверхность раздела. Например, на поверхности раздела жидкость - газ для перемещения жидкого теплоносителя под действием давления газа могут быть использованы сильфоны, поршни и т.п.

Системы с термосифоном, приводимые в действие давлением, в которых применяется хладагент, аналогичный или отличающийся от охладителя, могут также приводиться в действие небольшим нагревателем, размещенным в резервуаре охладителя. Так, в резервуарах 85 и 86 систем, показанных на рис. 8 и 9, могут быть предусмотрены нагреватели 89 для того, чтобы создать давление и вытеснить охладитель в контур термосифона. Преимуществом использования этих нагревателей является то, что охлаждение и адсорбция могут начаться до того, как в противоположном реакторе создается давление десорбции, при этом достигается сокращение общего времени охлаждения/нагрева и увеличение чистой холодопроизводительности системы. Как было описано выше, в качестве варианта системы с пузырьковым насосом, показанным на рис. 1, может быть использовано сочетание нагревателя и десорбированного пара, что обеспечивает выгоду во времени, при этом сводится к минимуму потребление энергии: как только в противоположном реакторе достигнуто давление десорбции, нагреватель может быть выключен.

Устройства для отвода тепла, включающие контуры с термосифоном или циклы для охлаждения реакторов-адсорберов, могут быть использованы с многостадийными системами типа тех, сущность которых раскрыта в патентах США NN 5079928 и 5263330. В таких многостадийных системах с дискретным постоянным давлением контуры теплопередачи с термосифоном могут быть предусмотрены между соседними реакторами более высокой и более низкой стадии. Например, в трехстадийной системе могут быть использованы три теплопередающих контура с термосифоном, один между реакторами средней и самой высокой стадии, один между реакторами средней и самой нижней стадии и один между реактором самой низшей стадии и конденсатором. Для реакторов более высокой стадии реакторы более низкой стадии выполняют функцию "поглотителя тепла" или конденсатора жидкого теплоносителя, а реактор самой низкой стадии передает тепло непосредственно конденсатору. Эти контуры с термосифоном используют жидкий теплоноситель в стадии фазового перехода в контурах для теплопередачи с термосифоном и могут быть снабжены трубопроводами двойного цикла, передающими тепло, что раскрывается в упомянутой выше заявке США 07/931036. В подобных многостадийных циклах с реакторами, в которых осуществляется передача тепла и в которых используются три реактора или более, контур самой низкой стадии может использовать хладагент системы для передачи тепла конденсатору хладагента, либо охладителю и конденсатору отдельно. Реакторы более высоких стадий обычно используют охладитель, отличный от хладагента системы, вплоть до того, что в этих системах применяется хладагент низкого давления типа воды.

На рис. 11 показана двухстадийная система с дискретным постоянным давлением. Необходимо отметить, что схематически изображенная система подобна конструкциям систем, показанных на рис. 7 и 8, включающих контуры с термосифоном, приводимые в действие давлением, которое используется на обеих стадиях. В показанной на рисунке системе реакторы 110 и 120 представляют собой реакторы более низкой стадии (охладители), а реакторы 130 и 140 являются реакторами более высокой стадии (нагреватели). Необходимо также отметить, что в реакторах более высокой стадии 130 и 140 используется охладитель, отличный от хладагента, в то время как в реакторах более низкой стадии 110 и 120 используется хладагент системы в качестве охладителя для отвода тепла в конденсатор 121. Сорберы более низкой стадии могут включать компоненты секции теплопередачи двойного цикла типа тех, что показаны и описаны в серии заявок США N 07/931036. В качестве альтернативы секция теплопередачи 148 может быть спроектирована для конденсации теплоносителя в небольшой трубе 143, которая имеет вид змеевика и расположена внутри большей трубы 149, в которой содержится жидкость, отводящая тепло, как схематически показано в реакторах 110 и 120.

На рис. 11 изображен полуцикл системы с реактором 120, в котором десорбируется хладагент, в то время как в реакторе 140 хладагент адсорбируется. Из реактора-десорбера 130 пар хладагента направляется в резервуар 101, расширяя мембрану 116 и вытесняя теплоноситель из резервуара. Теплоноситель обозначен пунктиром. Жидкий теплоноситель направляется в реактор-адсорбер 140, в котором он испаряется, охлаждая реактор. Отсюда испаренный теплоноситель направляется в реактор-десорбер нижней станки 120 и конденсируется в нем при более низкой температуре конденсации. Парообразный хладагент, десорбированный в реакторе 120, направляется через резервуар 138 и смешивается с жидким сконденсированным хладагентом в трубопроводе 144. Затем смесь направляется в реактор 110 при помощи действующего контура с термосифоном, смонтированного в секции теплопередачи 148 для обеспечения охлаждения путем теплопередачи. В показанных устройстве и системе испаритель хладагента 125 обеспечивает испарение хладагента для реакторов-адсорберов. Необходимо понять, что хотя на рисунке показана двухстадийная система, для того, чтобы использовать преимущество теплопередачи в контуре с термосифоном, то есть преимущества этого изобретения, может быть использована любая многостадийная система.

Система, показанная на рис. 12, представляет собой пример регулирования контура с термосифоном, отводящим тепло, использующего давление хладагента на всех стадиях в противоположность использования двух сорберов на каждой стадии, как показано ранее. Таким образом, в показанной двухстадийной системе с дискретным постоянным давлением пар хладагента из реактора второй стадии 134 приводит в действие отводящий тепло термосифон на первой стадии реактора 124, в котором происходит адсорбция. Регулирование теплоносителя 131, который показан штриховкой, в трубе, передающей тепло, проходящей между двумя реакторами, производится путем использования клапана 129, который может включаться внешними силами, например электромагнитным клапаном. Источник тепла 127 обеспечивает подвод тепла к жидкому теплоносителю для приведения в действие реакции десорбции в системе. Уровни холодного теплоносителя 99 показаны для системы, состоящей из испарителя 122, дросселирующего устройства 123 и конденсатора хладагента 129. Пар хладагента от реактора второй стадии 134 приводит в действие отводящий тепло термосифон реактора первой стадии 124, которой может включать секцию передачи тепла для охлаждения реактора, как было описано ранее для реакторов низшей стадии на рис. 11. Приведение в действие может быть произведено давлением, как показано на рисунке, или: потоком, например пузырьковый насос или эжектор, либо механический насос. Стрелки, показывающие жидкую, газообразную и смешанную фазы хладагента, не показаны.

На рис. 13 показано устройство охлаждающей системы периодического действия, в котором используется один реактор или сорбер. Эта периодическая одностадийная система изображена с контуром с термосифоном для охлаждения реактора в процессе адсорбции, при этом клапан 151 открыт, чтобы завершить отвод тепла из контура с термосифоном в конденсаторе 153 и через трубопровод 156 возвратить в секцию передачи тепла реактора 160. В продолжении адсорбции жидкий хладагент испаряется в секции передачи тепла и при открытом кране 151 приводит в действие контур с термосифоном. В процессе десорбции в результате закрытия клапана 151 и подвода энергии к нагревателю 158 термосифон перестает действовать, при этом повышенное давление пара в секции передачи тепла 160 этого реактора вытесняет жидкий хладагент из труб, передающих тепло, и полностью прекращает действие термосифона, чтобы предотвратить отвод тепла. Система включает резервуар 152 для жидкого хладагента, клапаны одностороннего действия 157 и 159, испаритель 154 и дросселирующее устройство 155. Резервуар может включать подогреватель, который приводится в действие для вытеснения из него хладагента. В качестве альтернативы резервуар может быть заменен механическим насосом или паровым насосом с нагревателем и/или обратным клапаном для подачи жидкости в систему. Стрелки, показывающие различные фазы хладагента, также не показаны.

Как здесь показано, контуры с термосифоном для отвода тепла приводятся в действие насосными устройствами, такими, как пузырьковый насос, паровой насос, эжектор, или путем вытеснения жидкости. Однако для приведения в действие систем с термосифоном в состоянии фазового перехода для всех перечисленных выше циклов могут быть использованы механические насосы путем добавки небольших количеств сконденсированного охладителя на поверхности, передающие тепло. В результате использования механических насосов может быть повышена энергоемкость системы с соответствующей коррекцией продолжительности цикла, потому что нагрев и охлаждение могут происходить одновременно и что периоды адсорбции и десорбции не должны иметь одинаковую продолжительность, как это требуется для насосных систем с десорбционным приводом. Использование механических насосов также повышает возможность оптимизации управления. Например, когда термореле показывает, что охлаждение больше не требуется, насос может быть выключен и адсорбция продолжится с гораздо меньшей скоростью, чтобы поддерживать низкую температуру без дополнительного охлаждения. Термореле, требуемое для случаев более глубокого охлаждения системы, приводит в действие насос и повышает скорость сорбции. В периоды невысокого потребления десорбция в противоположном реакторе может также происходить без влияния на процесс адсорбции, тем самым загружая систему на случай последующей потребности в охлаждении. Кроме того, три или более сорбера могут быть использованы для обеспечения постоянной тяги в испаритель и снижения потерь, связанных с миграцией хладагента в периоды прекращения действия или просто для того, чтобы обеспечить дополнительную производительность или создать пик производительности. Такая система показана на рис. 14. Насосы 136 подают жидкий хладагент в секции 137, передающие тепло от реакторов 142. Система включает шесть обратных клапанов 133 вдоль линий газообразного хладагента, идущих к реакторам и от них, как показано на рисунке. Конденсатор 139, испаритель 132, дроссельный клапан 135 и нагреватели реактора 132 также показаны на рисунке. Фазы хладагента в системе могут быть поняты из ссылок на системы, показанные на предыдущих рисунках.

В небольших или миниатюрных холодильниках-сорберах твердое тело-пар, морозильниках и холодильных установках, в которых используется несколько сорберов, обычно используются термоэлектрические нагревательные элементы в связи с удобством их эксплуатации и уменьшенными габаритами. На рис. 15 показана конструкция альтернативного устройства, в котором используются один источник тепла и один клапан, соединенный контурами теплопередачи для регулирования и направления потока нагретого пара или смеси паровой и жидкой фаз теплоносителя к сорберам в заданное время цикла реакции. На устройстве, показанном на рис. 15, изображен только цикл подвода тепла, однако он может быть использован с любой системой реакторов-сорберов, описанных выше. В показанном устройстве применен один источник тепла, например газовая горелка, концентратор солнечной энергии, костер, электрический элемент и т.п., под действием которого жидкий теплоноситель испаряется в бойлере 175, и один клапан 171, направляющий пар в один из сорберов 172 или 174 в заданное время. При конденсации пара в сорбере вырабатывается тепло, которое может быть передано сорбенту путем использования системы теплопередачи двойного цикла, описанной выше, или путем конденсации пара в маленькой трубе конденсатора 177 в контакте с передающими тепло поверхностями сорбера. Труба конденсатора 177 может быть прямой, как показано на рисунке, и связанной с одной стороной передающей тепло поверхности, либо она может представлять собой змеевик или располагаться концентрически относительно охлаждающего канала передающих тепло поверхностей, причем осевые ребра соединяют ее с сорбером, как это обычно используется в теплообменниках с двойными стенками. В показанном устройстве испаренный теплоноситель из котла 175 направляется в клапан 171, который расположен таким образом, чтобы направлять пар в реактор 174, где он конденсируется, тем самым высвобождая тепло для проведения десорбции в реакторе. На стадий адсорбция клапан 171 закрыт со стороны реактора 172, которым может быть охлажден, как было ранее описано. Эти устройства для подогрева могут быть использованы в качестве альтернативы к обычно применяемым электрическим нагревателям сопротивления для небольших или миниатюрных холодильников-сорберов или охлаждающих систем.

Системы по изобретению, сущность которого раскрывается здесь, имеют преимущество перед известными ранее системами, в которых необходимо

было использовать электромагнитные клапаны и/или узлы, управляемые термореле, для управления и регулирования охлаждающих контуров для охлаждения реакторов-адсорберов. Взамен этого в системах по

астоящему изобретению используются паровые насосы, пузырьковые насосы, механические насосы или другие способы перемещения жидкого теплоносителя под действием давления пара для приведения в действие

контура отвода тепла. Более того, системы по настоящему изобретению имеют то преимущество, что в охлаждающем контуре с термосифоном в качестве теплоносителя используется хладагент системы. Описанные

здесь системы могут быть использованы в любых охлаждающих сорбционных системах твердое тело - пар с сорберами-холодильниками и в устройствах, где они применяются. Изобретение обеспечивает особенные

преимущества в небольших или миниатюрных холодильных машинах, например, с холодопроизводительностью от 5 до 25 ватт, таких как домашние холодильники и морозильники, которые почти не содержат движущих

частей и производятся по относительно низким ценам. Благодаря преимуществам и усовершенствованиям систем, включающих устройства и методы по этому изобретению, эти изобретения могут быть с выгодой

использованы в холодильниках, морозильниках, охладителях и другой бытовой технике, причем при использовании особенностей этого изобретения полученная в результате бытовая техника будет иметь

существенно большую производительность, особенно учитывая, что эксплуатация производится без шума и вибрации, а также выгоду от надежности, простоты и дешевизны компонентов, которая также связана с

уменьшением числа клапанов, насосов и других потребляющих энергию агрегатов, которые обычно требуются для имеющихся в продаже холодильников, морозильников и т.п. Более конкретно, устройства и

приспособления, включающие компоненты, способы и преимущества настоящего изобретения, к которым относится малая производительность холодильников - между 5 ватт и 50 ватт и небольшая производительность

морозильников - между 5 ватт и приблизительно 100 ватт, дают возможность чрезвычайно быстро поднять температуру. Холодильные машины с высокой удельной энергоемкостью при низком потреблении энергии,

вплоть до мощности 300 ватт, могут быть сконструированы из компонентов, выполненных по настоящему изобретению. Небольшие или индивидуальные холодильники, охлаждающие от 0oC до

приблизительно 8oC, и морозильники, охлаждающие приблизительно от минус 30oC до минус 10oC, которые являются примерами такой бытовой техники, обычно имеют объем около

7 куб.футов. К другим конкретным примерам относятся агрегаты большой мощности, быстрого замораживания, например, такие, сущность которых раскрывается в Патенте США 5161389, или аналогичные устройства,

которые используются для приготовления мороженого, кубиков льда, медицинские морозильные аппараты и т. п. Кроме того, охлаждающие устройства включают оборудование для кондиционирования воздуха,

особенно небольшие комнатные кондиционеры производительностью менее 1,5 тонн, либо автоматические или индивидуальные охлаждающие устройства и т.п. К другим охлаждающим аппаратам, в конструкцию которых

могут быть включены перспективные устройства и способы по настоящему изобретению, относятся термоэлектрические, охлаждающие системы, основные черты которых раскрыты в Патенте США 5271239. Перечень

конкретных типов и примеров устройств и бытовых приборов включает: бытовые приборы различных потребителей мощностью до 70 ватт, такие как небольшие, переносные или индивидуальные морозильники,

холодильники или комбинированные агрегаты холодильники/морозильники, холодильники, морозильники или комбинированные агрегаты, которые могут быть установлены в средствах передвижения для отдыха, лодках,

автомобилях или прицепах, оборудование для мини-баров; холодильники, морозильники или комбинированные агрегаты; кухонные агрегаты мощностью до 400 ватт, такие как устройства для быстрого

замораживания, установленные отдельно или скомбинированные с микроволновой печью и/или стандартный агрегат холодильник/морозильник, прибор для приготовления замороженного чая/кофе, приборы для

приготовления мороженого, агрегаты для сушки сублимацией, а также охладители напитков и воды; оборудование и устройства для витрин и торговых автоматов мощностью до 500 ватт такие, как охладители,

морозильники и приспособления для приготовления мороженого; надежные бытовые приборы мощностью до 400 ватт, такие как домашние холодильники и морозильники и промышленные морозильники и холодильники,

как имеющие, так и не имеющие возможности быстрого замораживания, а также осушители; встроенные бытовые приборы для кондиционирования воздуха, включающие щелевые воздушные кондиционеры, расположенные

в квартире, и тепловые насосы (от 1 RT до 5 RT), легкие промышленные щелевые агрегаты, воздушные кондиционеры и тепловые насосы (от 5 RT до 20 RT), комнатные воздушные кондиционеры (от 1/2 RT до 1-1/2

RT) и квартирные осушители;

Системы кондиционирования и охлаждения воздуха для личных автомобилей, фургонов или грузовиков, а также для промышленного транспорта типа автобусов, поездов,

самолетов, либо прогулочных или промышленных яхт и кораблей, включая системы с воздушным охлаждением (от 1 RT до 2 RT), передвижные транспортные системы хранения при постоянной температуре (от 500 до

1000 В/час) и передвижные системы охлаждения станков и опор; термоэлектрические охлаждающие устройства мощностью до 200 ватт для термоэлектрического охлаждения и охлаждения ледяной стружкой, а также

термоэлектрическая система охлаждения камеры воздушного кондиционера; разнообразное оборудование и приборы типа производимых HVAC холодопроизводительностью более 20 RT, медицинские и лабораторные

приборы, военное снаряжение, включая боевую форму одежды, авиационное и космические костюмы, промышленные и торговые тепловые насосы, бойлеры, оборудование для хранения при постоянной температуре,

газовые турбины, промышленные осушители, космическое оборудование для охлаждения и замораживания и т.п.

Этот список не является исчерпывающим и приведен в значительной мере для того, чтобы представить типичные примеры конкретных видов устройств, которые могут включать устройства и способы по настоящему изобретению. Эти устройства, а также другие системы могут включать преимущества и узлы настоящего изобретения.

Реферат

Сорбционная система может быть использована в различных бытовых приборах и оборудовании с широким диапазоном мощности для охлаждения и замораживания. В состав сорбционной реакционной системы входят один или несколько первых реакторов и один или несколько вторых реакторов, в которых хладагент соответственно адсорбируется либо десорбируется. Охлаждающий контур направляет жидкий теплоноситель в указанные реакторы или от них. Подачу теплоносителя в реактор-адсорбер осуществляют в состоянии фазового перехода жидкость-газ при температуре, равной или более низкой, чем температура адсорбции в реакторе-адсорбере. Адсорбент в реакторе-адсорбере вступает в тепловой контакт, при этом испарившийся теплоноситель используется для перемещения жидкого теплоносителя в охлаждающий контур. Хладагент может быть использован в качестве жидкого теплоносителя. Изобретение включает устройство для осуществления этого способа и позволяет устранить потери тепла, обусловленные перепадом температуры сорбента и окружающей среды. 6 с. и 70 з.п. ф-лы, 15 ил.

Комментарии