Сжимаемая бутылка, способ изготовления заготовки для такой бутылки и система выдачи бутылок, наполненных напитком - RU2524001C2

Код документа: RU2524001C2

Чертежи

Описание

Область техники

Группа изобретений относится к раздувным переносным емкостям, вчастности имеющим форму бутылки, для размещения жидкостей, которые имеют двухслойную стенку, гибкую и сжимаемую, которая образует внутреннюю полость для содержания жидкости и, по меньшей мере, одну камеру для раздува между внутренним и наружным слоями, предназначенную для размещения текучей среды и находящуюся под давлением, чтобы придать бутылке окончательную форму и достаточную жесткость, а также всасывающий клапан в стенке, создающий варьируемый доступ в камеру для раздува, и выдачное отверстие, сообщающееся с внутренней полостью и обеспечивающее доступ внутрь бутылки для наполнения бутылки и извлечения из нее жидкости. Также изобретение относится к способам изготовления таких переносных емкостей с использованием свариваемых пленочных материалов, согласно которым заготовку в виде пузыря изготавливают из подходящего непроницаемого однослойного или многослойного пленочного материала, образуя внутреннюю полость (подлежащую заполнению жидкостью) и полости для раздува (заполняемые сжатым газом или жидкостью под давлением). Настоящее изобретение также относится к системе выдачи бутилированных напитков из торговых автоматов, в которой используются такие раздувные бутылки.

Уровень техники

Настоящее изобретение разработано с учетом разнообразных и нередко конфликтующих между собой факторов, имеющихся на современном уровне техники в области изготовления напитков в бутылках, в области изготовления бутылок, а также потребностей, которые имеются у потребителей данных напитков. Следовательно, уместно будет представить более обширный обзор данной темы, чтобы читатель, обладающий знаниями в данной области техники, мог оценить достоинства предлагаемого решения, касающегося обеспечения потребителей бутилированными напитками в местах продаж.

Миллиарды жестких и полужестких бутылок из стекла и пластмассовых материалов, таких как полиэтилентерефталат и полиэтилен, изготавливаются ежегодно с использованием известных технологий и материалов, например выдуванием, центробежным литьем и т.д. Бутылки изготавливаются предприятиями-изготовителями, специализирующимися в данной отрасли, а затем транспортируются пустыми на предприятия, которые занимаются розливом напитков, и там их наполняют различными жидкостями, предназначенными для потребления конечными потребителями. С заводов, занимающихся розливом, продукт затем попадает в места розничной продажи, такие как супермаркеты, рестораны и торговые автоматы, нередко расположенные за тысячи километров от завода. Отформованные выдуванием бутылки из полиэтилентерефталата пользуются особым успехом на протяжении многих лет и в довольно большой степени заменили стеклянные бутылки, так как они меньше весят, и поэтому их перевозка и погрузка обходится дешевле. Однако затраты на транспортировку пустых бутылок все еще высоки, так как стоимость транспортировки зависит также и от объема.

Еще один недостаток, связанный с существующими бутылками для напитков, состоит в том, что хотя многие из обычных жестких и полужестких бутылок подлежат повторной переработке, большая часть из них просто выбрасывается и занимает большие объемы в процессах сбора, вывоза и транспортировки мусора, его утилизации и захоронения.

Следовательно, рынок бутилированных напитков, использующий жесткие или полужесткие бутылки, оказывает очень сильное негативное воздействие на окружающую среду, вопреки возможности повторной переработки самих бутылок.

Также для хранения и выдачи жидкостей широко используются коробки в форме «кирпичика», с крышеобразным верхом и других форм - стоит лишь вспомнить пакеты с молоком, которые можно найти в любом ближайшем супермаркете. Данные коробки содержат многослойную заготовку из пластика и картона, которую сгибают и сваривают (или склеивают), придавая ей форму полости для размещения жидкости, которую заполняют перед тем, как запечатать коробку, придав ей окончательную форму. Коробки в форме кирпичика также используют в качестве емкостей для сока, имеющих различный объем (обычно от 100 до 200 мл), и относительно с недавних пор они также могут включать отдельное жесткое пластиковое горлышко для налива/выдачи, с резьбовым укупорочным колпачком, прикрепленное к одной из наклонных стенок крышеобразного верха. Из-за способа изготовления и наполнения емкостей данного типа для них требуются большие централизованные установки для наполнения («розлива»), с которых наполненные коробки затем отправляют в места продажи, часто, как уже упоминалось, на большие расстояния и большими объемами.

Также известен способ «розлива» жидких напитков, в частности соков, в пакеты из гибких пленочных материалов, которые обладают определенной жесткостью, но остаются мягкими после наполнения и, следовательно, могут быть выставлены на полки для продажи в вертикальном положении, сохраняя при этом устойчивость. Такие пакеты теряют стабильность формы по мере извлечения их содержимого в процессе использования, поэтому их размер, как правило, рассчитан на количество жидкости, употребляемое за один прием, обычно от 100 до 330 мл. После опорожнения данные пакеты легко сплющиваются (как и вышеописанные коробки) и, следовательно, занимают меньше места при захоронении мусора. Большинство пакетов для напитков изготовлены из комбинированных материалов, поддающихся повторной обработке, и, следовательно, в некоторой степени приближаются к решению из вышеперечисленных проблем. Однако операции наполнения пакета с напитком обычно производятся на больших предприятиях, и сопутствующие проблемы, связанные с большими затратами на транспортировку и хранение наполненных пакетов, пока они не попадут к потребителю, описанные выше в связи с жесткими бутылками, все еще существуют.

Более того, мягкие пакеты с напитками не вызвали большого интереса у потребителя, возможно, из-за обманчивых тактильных ощущений, говорящих о том, что гибкость данных пакетов способствует деформации во время извлечения жидкости, в результате чего возникла потребность в снабжении данных пакетов соломинкой для выдачи жидкого содержимого в рот человека. Более новые конструкции мягкого пакета включают жесткое горлышко для выливания и наполнения, которое приваривают к боковой стенке пакета в процессе изготовления; само горлышко имеет наружную или внутреннюю резьбу для герметичной установки резьбового колпачка (с функцией защиты и индикации нежелательного вмешательства), который позволяет повторно закрывать пакет; тем самым обеспечивается возможность наливания жидкости, как из обычных бутылок. Тем не менее гибкость мягкого пакета все равно остается недостатком для многих потребителей.

Сжимаемые емкости типа мешочка также широко используются в производстве очищенной воды и вин; в винной промышленности Австралии они известны как коробки для вина. Для этих целей с 1960-х годов используется множеств различных пленок на пластиковой основе, и уже проверено, что они обеспечивают хорошую сохранность вина, воды и других жидкостей. Обычно пленки, используемые для изготовления данных мешочков, состоят из слоистых материалов, объединяющих в себе, по меньшей мере, два материала, и часто содержащих металлическое покрытие для улучшения барьерных свойств. Гибкие мешочки можно хранить перед наполнением с минимальной потребностью в пространстве, а после опорожнения их можно, по существу, сжать до плоского состояния, как сплющенную наволочку. Перед продажей сами мешочки обычно размещают внутри поддерживающей мешочек жесткой картонной коробки, чтобы облегчить манипуляции с ними. Так как мешочек гибок, подвижен и, следовательно, его очень неудобно держать без наружной коробки, такие мешочки непрактичны.

И, наконец, также известны сжимаемые емкости для размещения жидкостей, имеющие раздувные стенки для обеспечения полужесткой конструкции при раздуве. Например, в патенте США 2751953 раскрыта цилиндрическая емкость с закрытыми концами, имеющая двухслойную периферийную стенку, дно и верх. Группа клапанов, встроенная в круглые торцевые стенки, служит для обеспечения потока воздуха внутри внутренней полости емкости (образованной, или окруженной, внутренним слоем стенок) в полость давления, образованную между внутренним и наружным слоями периферийной и торцевых стенок, и для управления данным потоком. Средство для заполнения соединяет оба слоя между внутренней полостью и внешней средой, что позволяет наполнить развернутую (раздутую) емкость и извлечь из нее жидкость. Принцип придания жесткости таким раздувным емкостям хорошо известен и состоит в том, что когда пленки из гибких и непроницаемых для воздуха (жидкостей) материалов запечатывают, образуя внутреннюю камеру, и последнюю затем наполняют текучей средой (например, воздухом) и создают в ней повышенное давление, корпус из гибкой пленки становится «жестким» и принимает форму, придаваемую ему геометрической формой раздувных камер. В «сдутом» состоянии периферийная стенка сжимается, принимая Z-образно согнутую форму - либо сама по себе, либо когда верхнюю торцевую стенку толкают к нижней торцевой стенке, в зависимости от толщины слоев, образующих стенку.

В патентном документе Канады CA2034944, который также относится к раздувным сосудам для размещения жидкостей, хотя и имеющим широкое отверстие (например, это может быть кружка), правильно определена проблема стабильности формы, которая существует для цилиндрических раздувных сосудов с двойной стенкой, имеющих большую высоту относительно диаметра их круглого дна. Вопрос водится к свариванию (или другому герметичному соединению) двух листов или пленок, образующих периферийные вертикальные стенки емкости, таким образом, чтобы после раздува емкость сохраняла достаточную стабильность формы (или жесткость) в раздутом состоянии, давая возможность проведения манипуляций с ней в процессе наполнения, транспортирования и использования пользователем в качестве бутылки с напитком, что подразумевает безопасное и контролируемое извлечение содержимого. Особая проблема возникает в связи с обеспечением раздувной емкости для жидкости, имеющей плоские боковые стенки, например четырехгранной или многогранной бутылки, в которой отдельные грани боковых стенок соединяются вертикальным сварным швом, продолжающимся на протяжении значительного участка высоты бутылки. При раздуве даже малое давление, действующее одновременно на противоположные вертикальные края бутылки, приводит к искажению формы бутылки, сродни деформации квадрата в ромб, если к углам квадрата приложить противоположно направленные силы.

С точки зрения затрат хорошо известно, что литр бутилированной воды известных брендов, которую развозят по всему миру в отдельных бутылках, в результате нередко оказывается дороже литра бензина. Например, воду с европейских Альп обычно очищают в месте ее добычи (происхождения), а затем разливают на большом местном заводе. Затем бутылки помещают в коробки и паллеты и отправляют на местный склад. Затем с ними производят многократные погрузочно-разгрузочные операции в процессе транспортирования по железной дороге, на судах и на автомобилях, а также на нескольких складах, прежде чем они попадут на конечный склад. Оттуда их перевозят автотранспортом и помещают в торговый автомат с холодильником или в розничный магазин, где часто используются охлаждаемые витрины.

Многочисленные этапы погрузки-разгрузки, хранения и транспортировки, связанные с таким подходом, дороги и оставляют в природе большой углеродный след. В случае с местной бутилированной водой, в противоположность импортной бутилированной воде, число этапов транспортирования и погрузочно-разгрузочных операций сокращается, однако оно все еще значительно как с точки зрения расходов, так и с точки зрения выбросов углерода.

В противоположность этому, вода «из-под крана», распространяемая через муниципальный водопровод, широко доступна, и во многих странах распространены фонтаны, из которых люди могут пить водопроводную воду. Однако сохраняются санитарные проблемы, связанные с публичной доступностью таких мест выдачи воды. Водопроводная вода, конечно, также доступна в большинстве заведений общественного питания и других пунктов розничной торговли. Даже в странах, где водопроводную воду не обязательно очищают на центральном очистном сооружении в соответствии со стандартами ВОЗ, ее легко можно очищать на местах, достигая качества, сравнимого с качеством бутилированной воды или даже лучше, с использованием способов, хорошо известных специалистам по питьевой воде. Множество разнообразных технологий фильтрации легко доступно для очистки воды, при этом наиболее высоким стандартам удовлетворяет фильтрация методом обратного осмоса. Для объемов питьевой воды, которые обычно требуются для розничной торговой точки, оборудование, требуемое для фильтрации, имеет небольшие размеры, и его легко можно установить в пределах габаритов выдачных машин (торговых автоматов) для продажи бутилированной воды или холодильников обычного размера (2000×1000×900 мм).

Также известно, что очищенную воду без добавок, или со специально подобранными добавками, воспроизводящими, например, состав минеральной воды, а также газированные напитки и напитки с вкусовыми добавками, можно производить (т.е. смешивать) в местах продаж, например, как обычно бывает в закусочных «быстрого питания», барах и т.д. Такой подход обеспечивает значительную экономию по сравнению с расходами на централизованный розлив в бутылки обычных бутилированных напитков (как воды, так и безалкогольных напитков), а также значительно облегчает последующую транспортировку, хранение и охлаждение, как описано выше. Известное оборудование для введения вкусоароматических добавок и насыщения углекислым газом может быть встроено в пределах объема обычных выдачных (и торговых) машин, и напитки могут выдаваться в чашки и другие аналогичные емкости с открытым верхом.

Пожалуй, также широко распространены выдачные машины для горячих напитков, для продажи кофе, чая, горячего шоколада и других подобных напитков, при этом напиток готовится по требованию путем процеживания нагретой воды через картридж или другую проницаемую емкость, содержащую, например, гранулы растворимого кофе, и полученный напиток с нужным вкусом выдается в чашку. Отдельные кофе-автоматы хорошо известны в области производства торговых автоматов по продаже напитков, в частности, в США. Такие машины содержат внутри общего корпуса отдельные узлы и устройства, которые взаимодействуют в процессе приготовления и выдачи напитка, приготавливаемого по требованию. В связи с этим запас чашек из бумаги или полистирола хранится в выделенной зоне торгового автомата и выдается в место розлива, где горячий напиток (или холодный, что, конечно же, тоже возможно), приготовленный в отдельной зоне, наливается в чашку. Покупатель может забрать наполненную чашку, при этом известные некоторые машины, в которых также хранятся и выдаются крышки, которые можно надевать на край чашки после ее наполнения, чтобы покупатель не пролил горячий напиток.

Учитывая всю эту информацию о предшествующем уровне техники, желательно разработать емкость/бутылку для размещения жидкостей, которая удовлетворяет одному или более (предпочтительно всем) из следующих требований: (I) может храниться в сжатом состоянии, занимая минимальное пространство, до наполнения жидкостью; (II) ей можно придать окончательную форму перед введением или во время введения жидкого содержимого в сосуд, напоминающий обычные емкости для напитков, в месте продажи или выдачи бутылки; (III) после наполнения жидкостью имеет достаточную жесткость и стабильность формы, чтобы пользователь мог совершать с ней манипуляции, аналогичные манипуляциям с бутылками из полиэтилентерефталата или аналогичными бутылками, и выдерживает усилия, воздействию которых бутылка обычно подвергается в процессе естественных манипуляций с ней, особенно важно сохранение стабильной формы в процессе питья из емкости; (IV) может быть повторно закрыта после вскрытия; (V) после опорожнения может быть сжата и приведена в исходное состояние для выбрасывания в мусор или повторной переработки.

Также желательно разработать заготовку раздувной бутылки с двойными стенками, из которой путем раздува можно получить емкость в форме бутылки с внутренней полостью для размещения напитка в месте розничной продажи бутилированных напитков, которая, будучи один раз развернута, способна сохранять определенную степень жесткости в раздутом состоянии, и которая включает механизм укупорки бутылки, который может быть повторно закрыт по требованию.

Также было бы полезно разработать способ изготовления такой двухслойной раздувной бутылки, который позволяет свести к минимуму количество компонентов, например изготовить раздувную бутылку с минимальным количеством отдельных элементов, предпочтительно содержащую лишь два листа свариваемой пластиковой пленки.

Также предпочтительно обеспечить конструкцию раздувной бутылки и способ ее изготовления, обеспечивающие встроенный укупорочный механизм, т.е. конструкцию, позволяющую избавиться от необходимости в отдельном (хотя и объединенном с бутылкой) завинчивающемся колпачке или аналогичном съемном укупорочном элементе на выдачном носике, или горлышке, бутылки. Еще лучше, если можно будет встроить элемент индикации вмешательства, который указывал бы на то, что бутылка еще не была вскрыта.

В равной степени предпочтительно обеспечить конструкцию, в которой элементы, необходимые для обеспечения всасывающего клапана и сдувающего механизма для камер раздува бутылки, требуемых для ее раздува и спуска, выполнены за одно целое с бутылкой, например, из тех же материалов, что используются при изготовлении бутылки (емкости).

И, наконец, также желательно использовать существующие места выдачи водопроводной воды (например, стационарный кран) и применять упомянутые раздувные бутылки, «доделываемые» на месте выдачи, в создании нового типа системы выдачи бутилированных напитков.

В контексте описания данного патента следует понимать, что термин «бутылка» используется как общий термин, охватывающий емкости с большим диапазоном форм, обычно используемые для хранения всех видов жидкостей для потребления людьми (или животными), включая как типичные стеклянные или пластиковые бутылки для напитков, так и призматические емкости, такие как молочные пакеты и т.д. Как следует из связи с емкостями для размещения жидкости, такие термины, как «дно», «верх», «сторона», высота» и т.п., используются для обозначения относительного расположения частей/участков данной емкости, и их не следует трактовать абсолютно; как известно, существуют конструкции бутылок, предназначенные для хранения «вверх ногами», выдачным отверстием вниз, т.е. дно бутылки в этом случае будет располагаться поверх, или выше, выдачного отверстия.

Аналогично этому, термины «жидкость» и «напиток» в данном случае являются взаимозаменяемыми, поскольку они охватывают воду, ароматизированные напитки, газированные напитки, соки, молоко и т.д, а также другие съедобные жидкости, такие как супы, соусы и т.д., которые обычно наливают в бутылки для хранения и последующей выдачи. С другой стороны, термин «текучая среда» используется для обозначения жидкостей и газов, которые могут применяться для «раздува» и подвергания воздействию давления раздувного, деформируемого, но предпочтительно неэластичного мешочка с целью получения из него стоячего двухслойного, или снабженного двумя стенками, сосуда или емкости; например, воздуха, воды под давлением и т.д.

Сущность и дополнительные аспекты изобретения

С производственной точки зрения, первым объектом изобретения является способ изготовления двухслойной заготовки раздувной бутылки, включающий стадии: (I) укладывания друг на друга двух листов непроницаемого для жидкости гибкого пленочного материала; (II) вырубания из листов соответствующих заготовок, предпочтительно конгруэнтной формы, с контурным краем по периметру каждой; (III) соединения двух заготовок по соединительным швам, следующим по контурным краям по периметру, за исключением одного или более мест раздува, образуя при этом двухслойную заготовку, в которую можно ввести раздувающую текучую среду через место раздува; (IV) дополнительного соединения двух заготовок множеством отдельных упрочняющих швов, расположенных в виде заданной решетки, или рисунка, образуя при этом заданную решетку пересекающихся раздувных упрочняющих структур, по меньшей мере, в той части двухслойной заготовки, которая обеспечивает стоячую периферийную стенку бутылки, когда бутылке придают окончательную форму с помощью раздува; (V) сгибания двухслойной заготовки; и (VI) избирательного соединения вместе участков общего края по периметру двухслойной заготовки, за исключением заданного места наполнения/выдачи, образуя двухслойную заготовку раздувной бутылки с внутренней полостью, окруженной дном, позволяющим бутылке стоять вертикально, упомянутой периферийной стенкой и верхней стенкой, при этом место наполнения/выдачи предпочтительно расположено в верхней стенке с образованием выдачного отверстия для наливания жидкости внутрь и из внутренней полости, при этом раздувные упрочняющие структуры обеспечивают экзоскелет вокруг внутренней полости, когда она раздута.

В соответствии со вторым объектом настоящего изобретения, связанным с конструкцией емкости, обеспечена раздувная бутылка, содержащая внутренний и наружный листы непроницаемого для жидкости, гибкого пленочного материала, которые укладывают друг на друга и соединяют по контурному периметру листов, при этом соединенные листы уложены таким образом, что сами участки соединенных периметров соединены друг с другом по соединительным швам, образуя в раздутом состоянии бутылки, после придания ей окончательной формы: (I) дно, на которое ставят бутылку; (II) периферийную стенку, продолжающуюся вертикально от дна и окружающую внутреннюю полость, образованную внутренним листом; (III) верхнюю стенку; (IV) выдачное отверстие, предпочтительно в верхней стенке, для наполнения внутренней полости жидкостью и извлечения жидкости из внутренней полости; (IV) по меньшей мере, одну полость раздува между внутренним и наружным листами упомянутой, по меньшей мере, одной периферийной стенки, которая, будучи полностью раздута и под давлением, обеспечивает относительную жесткость поставленной бутылки, при этом внутренний и наружный листы дополнительно соединены множеством отдельных упрочняющих швов, присутствующих в периферийной стенке и расположенных в виде заданной решетки, или рисунка, образуя при этом решетку пересекающихся раздувных упрочняющих структур, которые вместе обеспечивают в раздутом состоянии упрочняющий экзоскелет вокруг внутренней полости.

Решетка пересекающихся упрочняющих структур, как только ее раздувают и соответствующим образом создают в ней повышенное давление, повышает общую жесткость участка стенки в плоскости стенки, где находятся данные конструкции, т.е. обеспечивает повышенную сопротивляемость изгибу и перекосу по сравнению с вариантом осуществления стенки, не содержащим дополнительных мест соединения между соединительными швами, обрамляющими секцию стенки. Данный признак делает бутылку в целом более жесткой по сравнению с бутылкой без подобной решетки дополнительных соединительных швов, упрочняющих.

Предпочтительно, чтобы решетка дополнительных отдельных упрочняющих швов имелась по всей периферийной стенке. Это позволяет создать конструкцию бутылки, имеющую, в общем и целом, более стабильную форму, и в особенности помогает противодействовать давлению сжатия, стремящемуся деформировать раздутую бутылку.

Предпочтительно, чтобы решетка пересекающихся раздувных упрочняющих структур имелась и в верхней стенке, увеличивая тем самым общую жесткость и стабильность формы бутылки, особенно в области выдачного отверстия.

Предпочтительно, чтобы решетка отдельных швов (жесткость) была обеспечена таким образом, чтобы создавался ортогональный массив пересекающихся упрочняющих структур. Если взять за опорную плоскость дно бутылки, или горизонтальную плоскость, получаемый в результате экзоскелет из упрочняющих структур будет, таким образом, состоять из горизонтальных раздутых гребней и вертикальных столбиков, причем предпочтительным является наличие множества отдельных «микростолбиков» (в том смысле, что они маленькие, но не микроскопические), продолжающихся, соответственно, между двумя горизонтальными гребнями и пересекающими их, и ограниченными горизонтально разнесенными упрочняющими швами, которые ограничивают два горизонтальных гребня. В качестве альтернативы перекрещивающийся рисунок из столбиков и горизонтальных гребней может быть расположен под углом к горизонтальной опорной плоскости.

Предпочтительно, из уложенных в стопку листов вырубают (так, чтобы их периметр имел определенный контур наружных краев) заготовки такой формы, которая позволяет затем сложить двухслойную заготовку в виде многогранника. С этой целью в дополнение к соединению листов по линии периметра заготовки их также по стенкообразующым линиям, дополнительно подразделяя двухслойную заготовку на заданное количество отдельных граней, таким образом, чтобы результатом сгибания заготовки по упомянутым стенкообразующым линиям и соединения между собой свободных краев смежных граней было создание полости для наполнения жидкостью и формирование отдельной заготовки раздувной бутылки, которая вследствие раздува превращается в многогранную бутылку с по существу плоскими боковыми поверхностями.

Предпочтительно бутылка, если смотреть в разрезе или на виде сверху в плане, имеет четырехугольную конфигурацию периферийной стенки, хотя в случаях, если желательно приблизить форму поперечного сечения бутылки к круглой форме, может оказаться предпочтительной пятиугольная, шестиугольная, восьмиугольная или десятиугольная конфигурация периферийной стенки. В то время как легко представить себе круглую трубчатую конфигурацию периферийной стенки, возникают проблемы в способе изготовления раздуваемой заготовки, когда нужно вырезать единственную двухслойную заготовку, а затем сложить ее в форме бутылки, имеющей дно и верхнюю стенку, где требуется соединение клапанов, или участков, заготовки для изготовления, в частности, дна и обеспечение цилиндрической периферийной стенки.

Еще один обеспечивающий преимущество конструктивный признак предпочтительной многогранной конструкции двухслойной заготовки раздувной бутылки состоит в наличии отдельных упрочняющих столбиков, продолжающихся с каждой стороны тех стенкообразующых линий, которые в полностью сформированной и прямо стоящей бутылке образуют вертикальные углы. Упрочняющие столбики в раздутом состоянии заготовки бутылки значительно выпирают в полость бутылки, нажимая друг на друга и обеспечивая жесткость стенкообразующых линий, которые в противном случае были бы подобны пленочным шарнирам, между смежными гранями, образующими периферийную стенку бутылки. Такое упрочнение по месту соединения граней также может быть обеспечено и в других участках стенки, чтобы противодействовать подвижной природе пересекающихся граней, образующих всю стенку.

Верхняя стенка бутылки может быть крышеобразной, а может иметь пирамидальную форму с тремя, четырьмя и более треугольными гранями (секциями), в которой выдачное отверстие, ведущее в полость бутылки, предпочтительно выполнено в области вершины, где сходятся отдельные грани верхней стенки многогранной бутылки.

Горлышко, имеющее цилиндрическую или овальную/продолговатую форму поперечного сечения наружной поверхности, предпочтительно обеспечено как интегральная часть верхней стенки, предпочтительно как продолжение вершины граней пирамидальной верхней стенки.

Горлышко предпочтительно выполнено как интегральная часть двухслойной заготовки бутылки, таким образом, что два уложенные друг на друга листа заготовки содержат конгруэнтные по форме прямоугольные клапаны горлышка, которые соединяют по краям периметра, обеспечивая тем самым камеры раздува горлышка, сообщенные по текучей среде с внутренней полостью, или камерой, бутылки, и в процессе избирательного соединения вместе участков соединенных краев периметра двухслойной заготовки для создания заготовки раздувной бутылки сами двухслойные клапаны горлышка соединяют между собой, за исключением места наполнения и выдачи, которое образует, или обеспечивает, выдачное отверстие. Такая конструкция обеспечивает конфигурацию типа лепесткового клапана, в которой выполнен выдачной канал, который проходит от отверстия для наполнения в полость бутылки. Данный выдачной канал, когда заготовка бутылки раздута, и, следовательно, раздуто горлышко, является самозакрывающимся благодаря давлению, которое оказывают друг на друга раздутые стенки, окружающие его. В сущности, горлышко дает пьющему приятные тактильные ощущения, образуя упругий «сосок» для питья, и имеет открывающееся по требованию отверстие для питья в виде герметизированного лепесткового клапана, который закрывается самостоятельно, если бутылка не используется, устраняя тем самым необходимость в наличии завинчивающегося или какого-либо другого колпачка. Выдачной канал (лепестковый клапан) расширяется (открывается), давая возможность прохода жидкости в полость бутылки или из нее, при упругой деформации горлышка ртом, зубами или пальцами человека, осуществляемой сжатием прорези лепесткового клапана, в результате чего она открывается.

Еще один предпочтительный вариант осуществления предусматривает встраивание в горлышко съемного предохранительного уплотнения, предпочтительно также изготовленного и отформованного из имеющих соответствующую форму клапанов самих листов заготовки, предпочтительно как продолжение выбранных клапанов, образующих горлышко, которые избирательным образом сгибают и соединяют так, что они развертываются и пересекают выдачное отверстие во время раздува заготовки бутылки.

Следует отметить, что можно разработать двухслойную заготовку бутылки с отдельными отверстиями для наполнения и выдачи жидкости и, следовательно, с отдельными горлышками для наполнения и питья вместо одного многофункционального носика или другой конструкции, представленной в данном случае цилиндрическим (в раздутом состоянии) горлышком, для наполнения и выдачи. Также, хотя это и не является предпочтительным вариантом данного объекта изобретения, можно включить отдельные клапаны для наполнения и выдачи и отдельный укупорочный колпачок, известные в сфере изготовления бутылок для напитков, отличающиеся по конструкции и компоновке от обеспеченных предложенным лепестковым клапаном, и герметично прикреплять их к двухслойной заготовке до и во время последующего сгибания и соединения с целью получения окончательной заготовки бутылки.

Как было описано в контексте, отверстия в бутылке для наполнения и выдачи, хотя можно обеспечить отдельные места для раздува и сдувания в наружном листе или между наружным и внутренним листами, образующими двухслойную раздувную заготовку, чтобы раздувать и сдувать полости с двухслойными стенками (включая упрочняющие структуры, образующие экзоскелет, и горлышко), объединение раздувающего и сдувающего устройств в одном месте является предпочтительным. Это, в свою очередь, означает, что все раздуваемые камеры и полости заготовки бутылки содержат общий канал раздува, что, в свою очередь, упрощает компоновку автоматического приспособления для раздува в выдачном устройстве или машине для выдачи бутылок, как указано ниже.

Согласно предпочтительному варианту, самозакрывающееся клапанное устройство обеспечено в каждом месте раздува двухслойной заготовки, в котором два листа не соединены между собой. Хотя в случае с отверстием для наполнения полости и выдачи из нее жидкости такое устройство может быть обеспечено отдельными элементами в виде клапана и укупорочного средства, предпочтительно изготовить их из того же листового материала, что и заготовку бутылки, за одно целое с ней, так как это позволяет снизить количество элементов и избежать необходимости включения отдельных элементов, которые жестче пленочного материала, таких как штампованные пластиковые клапаны и укупорочные колпачки; хорошо известно, что поверхность соединения между жесткими или полужесткими укупорочными элементами и гибкими, пленочными листами требует особого внимания, примером тому являются раздувные игрклапаны для бассейна, в которых вокруг элементов для раздува имеются упрочняющие вставки, так как известно, что они ломаются и рвутся чаще, чем стыки между листами.

Односторонний обратный клапан предпочтительно изготовлен за одно целое с листом, образующим двухслойную раздувную заготовку, из того же материала. Предпочтительно, чтобы обратный клапан представлял собой откидной или мембранный клапан, в котором внутренний и наружный листы образуют раздувные язычки, которые сами сварены между собой по соответствующим периферийным краям, образуя предкамеру для раздува, сообщенную по текучей среде с полостью для раздува, образованной внутри и между внутренним и наружным листами, которые в остальных местах герметично соединены по периметру, причем в одном из язычков выполнено отверстие для раздува, избирательно перекрываемое язычком или мембраной, когда создание повышенного давления в полости раздува заготовки бутылки приводит к перемещению язычка, или мембраны, и удерживанию его у отверстия для раздува.

Сам язычок для раздува также может быть изготовлен за одно целое с одним или обоими листами и расположен внутри предкамеры во время сгибания двухслойной заготовки и последующего ее соединения с образованием заготовки раздувной бутылки. Чтобы раздуть заготовку бутылки, можно вставить в отверстие для раздува обычный игольчатый насос и сместить мембрану таким образом, чтобы как только двухслойная стенка бутылки раздуется и окажется под действием давления, после извлечения иглы для раздува из отверстия мембрана вернулась в закрытое состояние, в котором она прижата к отверстию для раздува, и обеспечила плотное соединение, предохраняющее от выхода наружу текучей среды, обеспечивающей повышенное давление/раздувание.

Для содействия сдуванию бутылки перед тем, как выбросить ее, когда ее содержимое полностью извлечено, раздувные язычки включают суженный участок между предкамерой и периметром соединенных листов, обеспечивая слабый, или отрывной, участок для удаления раздувного язычка, в результате чего полость (или камера) раздува бутылки оказывается открытой для вентиляции в атмосферу.

При изготовлении двухслойных заготовок по изобретению можно использовать несколько альтернативных пластиковых или комбинированных материалов в зависимости от жидкости, которая будет храниться в бутылке, и применяемой среды для раздува. Также два листа могут иметь разное строение и быть изготовлены из разных материалов, а также могут сами являться многослойными материалами из различных пластиковых и других пленок. Обязательные требования к выбору (пластикового) пленочного материала включают в себя: достаточную гибкость в плоскости пленки; достаточную прочность с определенной (но ограниченной) эластичностью в плоскости пленки такой, чтобы она могла слегка растягиваться во время раздува, в частности, для компенсации напряжений на острых углах и сварных швах, но была бы устойчива к плоскостным деформациям при раздуве под давлением до 5 атмосфер; пригодность для использования с пищевыми продуктами; соответствующие барьерные свойства в отношении содержимого, учитывая, что в случаях будет достаточно лишь водонепроницаемости, тогда как иначе может потребоваться высокая непроницаемость для газа (например, кислорода), к примеру, в случае с легкоокисляемыми напитками; достаточные барьерные свойства для раздувающей текучей среды, так как экзоскелет должен выдерживать давления раздува без значительного уменьшения ожидаемого срока службы бутылки; стабильность физических свойств в определенном температурном диапазоне, обычно от -5ºС до +50ºС; возможность повторной переработки; легкость сваривания с использованием известных технологий сварки или склеивания.

Для многих случаев подходит полиэтилен низкой или высокой плотности, сам по себе или в сочетании с газонепроницаемой пленкой в виде слоистого материала. Также подходит двухосноориентированный полипропилен с газонепроницаемой пленкой. Также в состав материалов стенки могут быть введены металлизированные пленки для придания непрозрачности и улучшенных термических и визуальных характеристик, например пленки, воспринимающие типографскую печать и рисунок. В конечном итоге выбор вида пленки, ее прочности и толщины зависит от размера бутылки, ее содержимого и желаемого способа подачи. Бутылки вместимостью менее 1 литра лучше делать из двух листов пластика толщиной от 60 до 100 микрон каждый в зависимости от применения и с толщиной стенки от 3 до 15 миллиметров.

Предполагается, что вырубание заготовок из листов можно производить до или после укладывания листов друг на друга. Однако предпочтительно выполнять вырубание заготовок после соединения двух листов по соединительным швам, повторяющим предполагаемый окончательный контур, который необходимо придать плоским соединенным между собой листам. Выполнение этапа изготовления заготовки после соединения необрезаемых листов, например, прямоугольной формы, делает очевидным необходимость точного совмещения листов, чтобы их контуры точно совмещались друг с другом во время соединения.

Соединение по периметру и отдельным швам предпочтительно осуществлять сваркой; однако также можно использовать и склеивание. Технологии сварки/склеивания тонких (и других) пленок из пластика и слоистых пленок из пластика хорошо отработаны в данной области техники.

Следует отметить, что является предпочтительным изготавливать двухслойные заготовки (которые затем будут согнуты и дополнительно соединены, образуя двухслойные заготовки бутылки) с использованием сырья из рулонной (пластиковой) пленки, вытягивая соответствующие пленки из двух рулонов и сводя их вместе в устройстве со штампом и ambos, осуществляющем возвратно-поступательный ход, или в устройстве с непрерывно вращающимся роликовым штампом и опорным роликом. Такое оборудование хорошо известно в области изготовления емкостей, состоящих из пластикового мешочка и коробки. Располагая вырубной штамп после соединительного устройства, чтобы придавать желаемый контур наружного периметра последовательно проходящим участкам соединенных по шаблону листов, удаляя при этом обрезки и оставляя опорные перемычки между расположенными одна за другой «вырубленными» заготовками, а также вдоль боковых краев пленок, соединенных в местах, можно, в свою очередь, обеспечить сырье, которое можно вытягивать с места проведения соответствующих операций сгибания и соединения, обеспечивая готовые отдельные заготовки бутылок, которые могут оставаться соединенными в отдельных местах соединений, которые потом можно разорвать.

Конструкция бутылки, в частности, имеющей один или более признаков и характеристик, в общих чертах описанных выше, в свою очередь, позволяет внедрить новые типы системы выдачи бутилированных напитков, которая, как мы полагаем, может составить конкуренцию традиционным торговым автоматам, в которых можно хранить ограниченное количество бутылок с напитком, в частности автоматам для продажи воды в бутылках.

Согласно еще одному объекту настоящего изобретения, обеспечена система выдач напитков, включающая в себя: устройство для фильтрации и/или очистки воды, предназначенное для соединения с водопроводом и забирающее оттуда воду; выборочно устройство для газирования и/или добавления вкусоароматических добавок, которое забирает очищенную воду и добавляет в нее одну или более вкусоароматических добавок и добавок для газирования с целью приготовления напитка; временное хранилище для приема и хранения очищенной воды или напитка; кассету или рулон, содержащий множество сплющенных двухслойных заготовок раздувных бутылок, обладающих одним или более предпочтительных и обеспечивающих преимущества признаков/отличительных особенностей, описанных выше; транспортировочное устройство, предназначенное для подачи отдельных двухслойных заготовок раздувных бутылок в устройство для раздува бутылок; устройство для раздува бутылок (придания им окончательной формы), предназначенное для подачи текучей среды для раздува и введения ее в камеры/полости раздува, имеющиеся в заготовках бутылок, раздувая тем самым полость раздува, создавая в ней повышенное давление и развертывая заготовку в раздутую двухслойную бутылку, которая либо является самогерметизирующейся, либо герметизируется иным способом, чтобы сохранить ее окончательную форму; устройство для выдачи напитков, подсоединенное к временному хранилищу и предназначенное для выдачи отмеренного количества упомянутого напитка, полученного из упомянутого хранилища, через выдачное отверстие для напитка, которое избирательно сцепляется с отверстием для залива жидкости в двухслойной бутылке, когда последнюю раздувают, или после окончательного придания ей формы и запечатывания; устройство выдачи бутилированного напитка, предназначенное для получения и/или удерживания наполненной напитком раздутой бутылки и обеспечения для потребителя возможности забрать бутылку; и корпус, внутри которого находятся все вышеупомянутые узлы, устройства и установки.

Возможность обойтись без устройства для фильтрации/очистки воды и без устройства для введения вкусоароматических добавок и/или газирования существует в тех странах, где обычная водопроводная вода соответствует высоким стандартам питьевой воды, и в качестве напитка, выдаваемого покупателю в раздувных бутылках, может гребнять чистая вода. Таким образом, необходимыми компонентами системы выдачи являются: хранилище для хранения множества сдутых заготовок бутылок, предпочтительно в виде рулона или сложенной пачки соединенных между собой заготовок бутылок, которые разделяют в устройстве для раздува или непосредственно перед ним, устройство для раздува бутылок и выдачное устройство для выдачи бутылки с заданным/отмеренным количеством напитка. Устройство для раздува и выдачное устройство для выдачи напитка могут быть объединены в устройстве для раздува бутылок, чтобы осуществлять одновременное или разнесенное во времени наполнение бутылки напитком и раздувание бутылки; устройство для выдачи бутылок также можно исключить или объединить с устройством для раздува.

Следует принять во внимание, что автомат для выдачи бутилированных напитков также может включать нагреватели и охладители для нагревания и охлаждения напитка перед заливом в бутылку или после; также текучая среда для раздува может представлять собой нагретый или охлажденный газ, содействующий поддержанию (или приданию определенной температуры) напитка в бутылке.

Данный объект изобретения может войти в состав торговых автоматов в ресторанах, барах или любых других общественных местах, где доступно подсоединение к водопроводу, при этом множество упомянутых раздувных бутылок может храниться компактным способом, и каждой отдельной бутылке будет придаваться окончательная форма по требованию человека, пожелавшего получить напиток в бутылке, после того, как факт произведенной оплаты будет зарегистрирован подходящим устройством-валидатором (например, монетоприемником, купюроприемником или считывателем кредитных карт), после чего раздутая бутылка наполняется подходящим напитком и выдается в зону выдачи автомата. Как отмечено выше, известны различные типы выдачных/торговых автоматов по выдаче напитков, которые производят по требованию напиток из воды и вкусоароматических веществ и выдают его в чашку; модификация данных автоматов путем внедрения вышеописанных необязательных и обязательных устройств, требуемых для раздува и наполнения двухслойных раздувных бутылок, должна лежать в рамках знаний специалиста обычной квалификации по конструированию и изготовлению подобного оборудования. Так как множество бутылок, которые могут быть наполнены, получают в сдутом состоянии, в виде рулона или многократно сложенными в кассете, расположенной внутри корпуса автомата, такие торговые автоматы по изобретению способны хранить намного больше саморазвертывающихся бутылок, чем обычные торговые автоматы или холодильники эквивалентного размера могут хранить обычных жестких и полужестких бутылок.

В частности, в случае с бутилированной водой настоящее изобретение очень серьезно сокращает расходы на транспортирование и хранение воды, а также поддерживает повторную переработку бутылок, так как облегчает их сбор и погрузку. В случае выбрасывания бутылок требуется значительно меньше места для захоронения их в виде мусора.

Согласно еще одному альтернативному варианту осуществления настоящего изобретения принцип обеспечения раздувного упрочняющего экзоскелета использован в разработке заготовки изолированной раздувной коробки, а не бутылки, которой можно придавать окончательную форму посредством раздува заготовки в месте продажи или использования. Содержимое таких «саморазвертывающихся» коробок, скорее всего, будет твердым, хотя в них можно размещать и небольшие количества жидкостей. Такие саморазвертывающиеся изолированные коробки можно использовать для замены жестких и полужестких коробок из полиуретановой пены и аналогичных емкостей из пористых материалов, используемых для транспортирования скоропортящихся товаров, которые требуют особого температурного режима во время непродолжительного хранения или транспортировки. Примером такого товара являются морепродукты. Как и в случае с бутылкой, такие раздувные коробки можно поставлять в виде рулонов или в кассетах, и придавать им окончательную форму путем раздува воздухом или газом, подаваемым из выдачного автомата. Выдачной автомат (и раздувные заготовки, содержащиеся в нем) относительно мал и занимает намного меньший объем, чем запас обычных изолирующих коробок, которые заменены раздувными. Следовательно, такие изолированные раздувные коробки дают значительное преимущество поставщику скоропортящихся товаров в том, что касается экономии дорогой площади торгового зала, часто нужной в розничной торговле.

Они также весьма полезны для конечного пользователя - для него их преимущество состоит в том, что после использования коробки можно сжать до очень малого объема, по сравнению с полиуретановой пеной и другими пенистыми материалами, которые они заменяют.

Предпочтительный вариант осуществления двухслойной заготовки раздувной бутылки будет описан более подробно в нижеследующем описании вместе с вариантом осуществления способа изготовления такой бутылки и со ссылками на прилагаемые чертежи.

Краткое описание чертежей

Фиг.1 - вид в плане двухслойной заготовки из пленочных материалов из непроницаемого для жидкости пластика, которая, будучи согнута и сварена по выбранным свободным кромкам и раздута, образует бутылку согласно варианту осуществления настоящего изобретения.

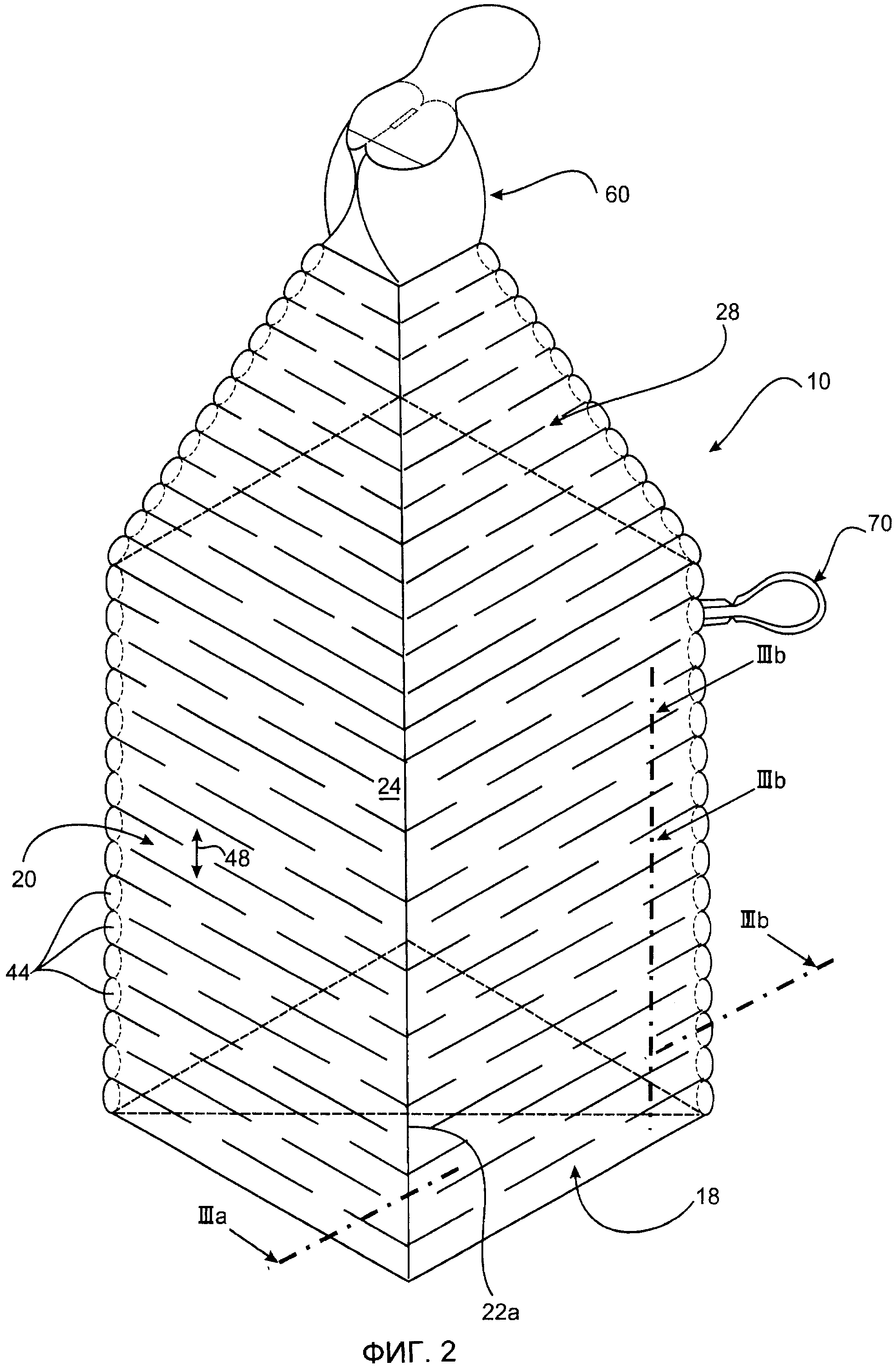

Фиг.2 - схематичный вид в перспективе бутылки, собранной (изготовленной) с использованием заготовки по Фиг.1 согласно изобретению.

Фиг.3 - увеличенные схематичные виды бутылки в сечении по IIIa и IIIb на Фиг.2 (см. также сечения IIIa и IIIb на виде бутылки в «развернутом» состоянии или в виде заготовки, на Фиг.1).

Фиг.4 - схематичный вид сбоку контактной колодки для сварки, предназначенной для изготовления отдельных заготовок, как показано на Фиг.1.

Фиг.5 - вид в плане (упрощенный) отрезка ленточного материала, содержащего множество последовательно расположенных заготовок, аналогичных показанным на Фиг.1.

Фиг.6 - схематичный вид термосварочной и резальной машины, после которой расположены установки для сгибания и сварки, для изготовления непрерывной ленты соединенных между собой заготовок бутылок, аналогичных представленным на Фиг.5.

Фиг.7 - схематичный вид, на котором показан шаблон для сгибания (вид с торца), требуемый для формирования и сваривания заготовки, показанной на Фиг.1 (и ленты заготовок, показанной на Фиг.5), с образованием сдутой заготовки для бутылки.

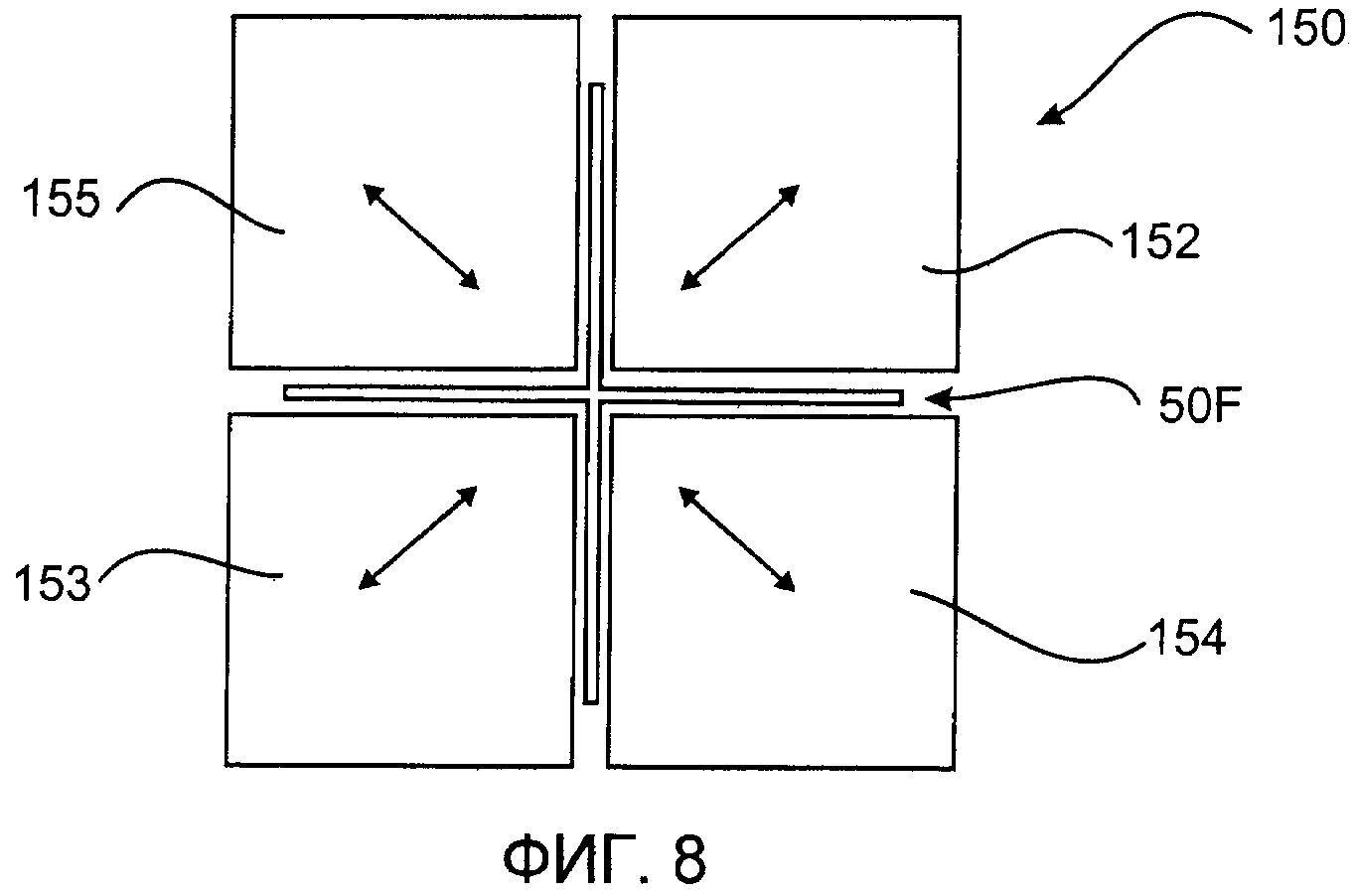

Фиг.8 и 9 - схематичные представления (вид с торца, аналогичный Фиг.7, и изометрия, соответственно) элементов первого варианта осуществления сварочной установки, частично показанной на Фиг.6.

Фиг.10 и 11 - схематичные представления (вид с торца, аналогичный Фиг.7) элементов второго варианта осуществления сварочной установки, показанной как блочный узел на Фиг.6.

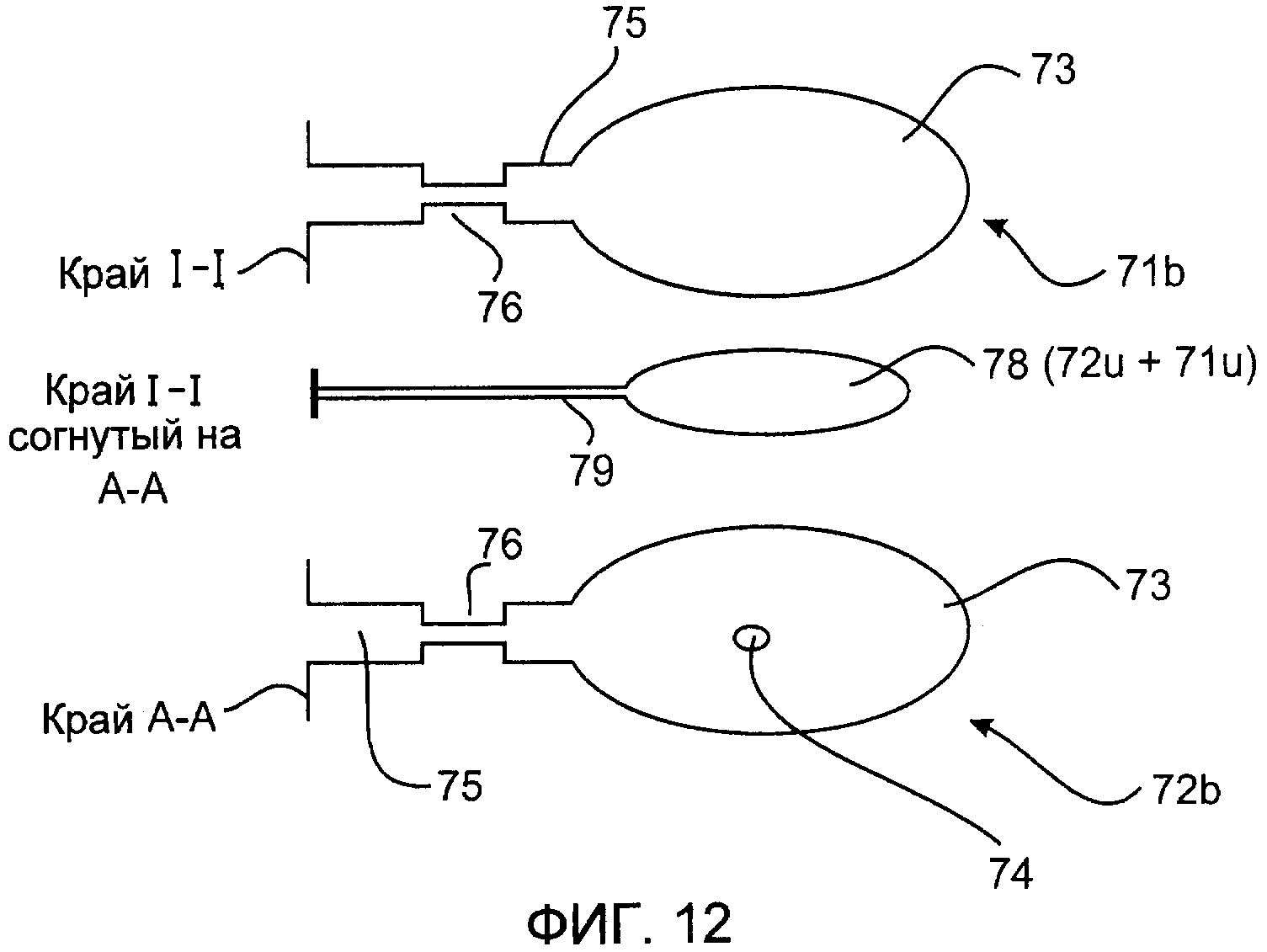

Фиг.12 - вид в плане с пространственным разделением деталей, элементов, образующих раздувающее устройство с обратным клапаном для бутылки, представленной на Фиг.2.

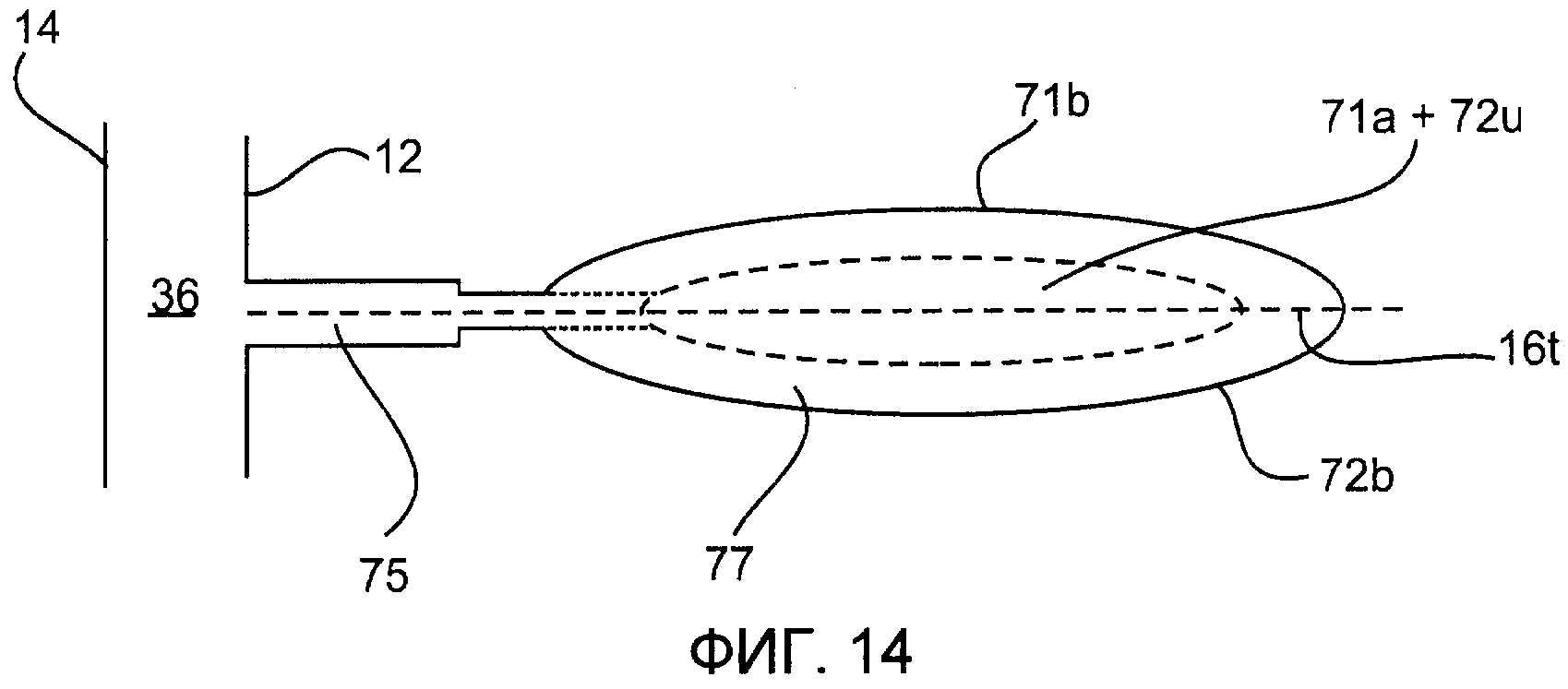

Фиг.13 и 14 - схематичные иллюстрации, на которых показаны разные этапы формования раздувающего устройства с обратным клапаном для бутылки, представленной на Фиг.2.

Фиг.15 - упрощенный изометрический вид участка для наполнения и опорожнения бутылки (горлышка), представленной на Фиг.2, на котором показано выдачное отверстие с встроенным лепестковым клапаном.

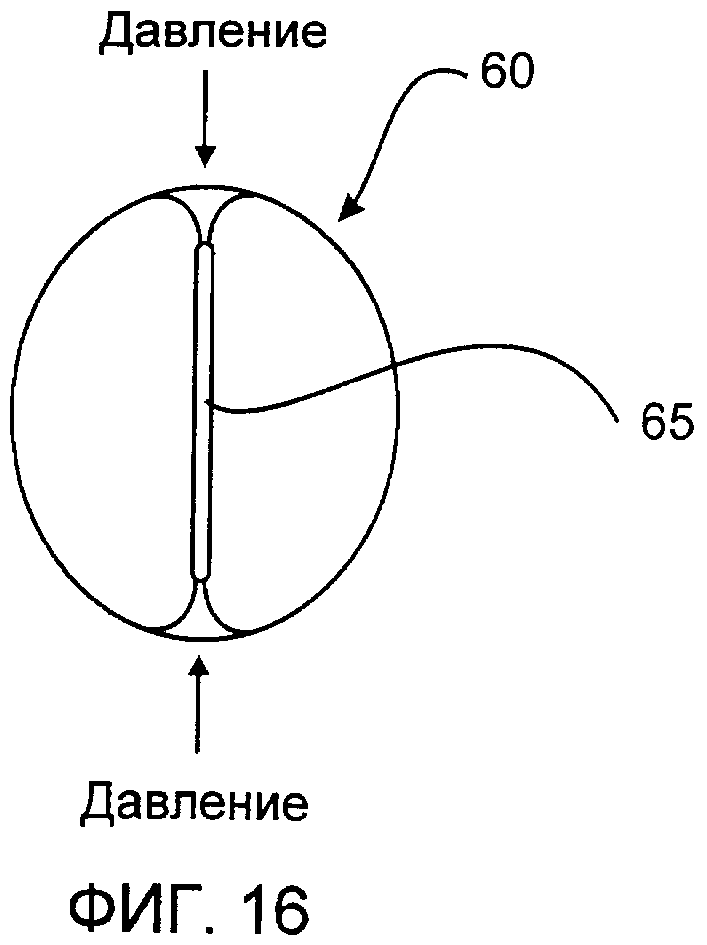

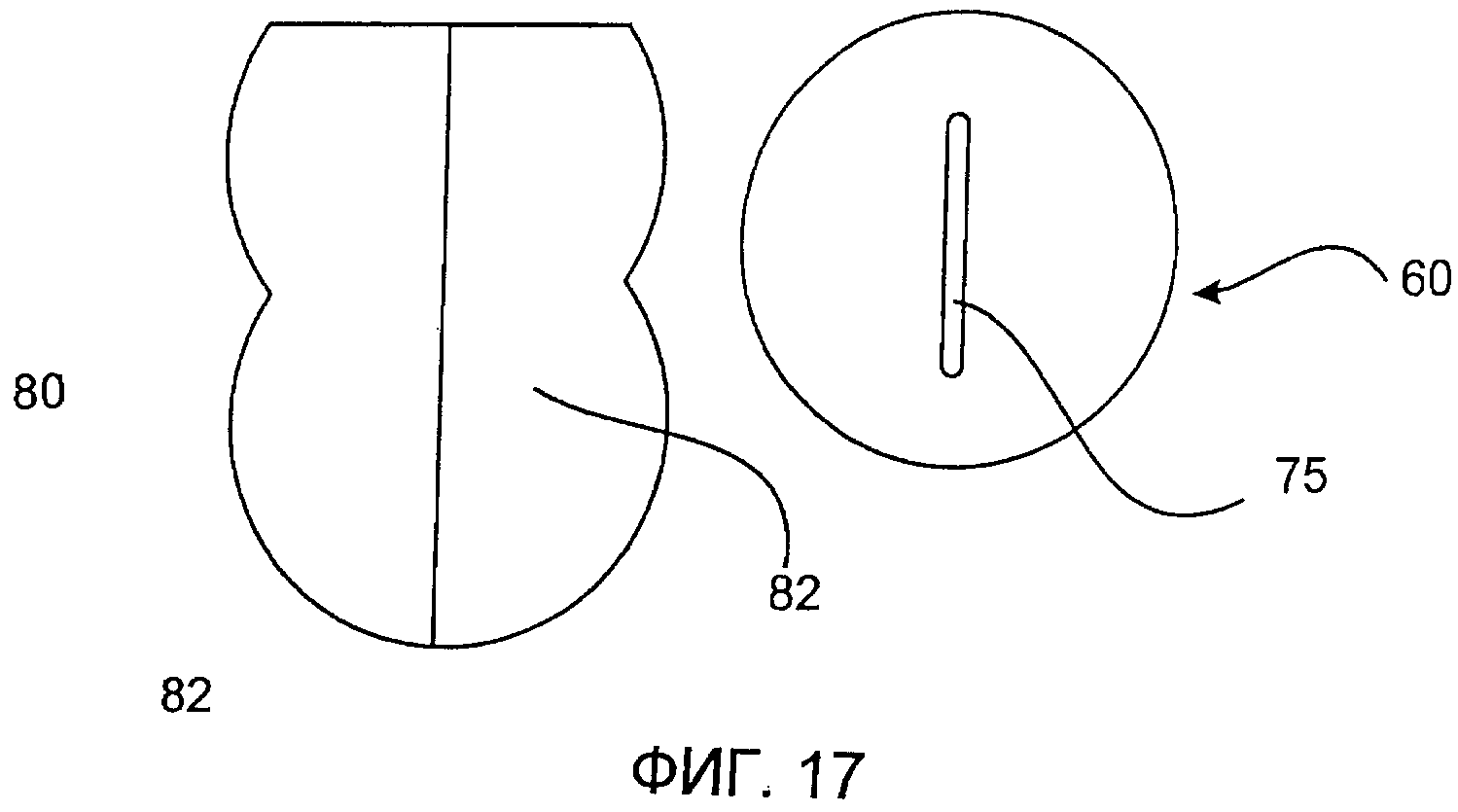

Фиг.16-18 - соответствующие схематичные виды в плане горлышка, представленного на Фиг.15, на которых показан уплотнительный язычок, обеспечивающий индикацию вмешательства.

Фиг.19 и 20 - схематичные виды сбоку тех участков двухслойной заготовки, представленной на Фиг.1, которые образуют два из четырех клапанов, свариваемых вместе и образующих горлышко, показанное на Фиг.15.

Фиг.21 - схематичный вид сверху в плане горлышка заготовки после того, как двухслойные язычки, образующие горлышко, были сложены, но перед сваркой, иллюстрирующий сборку горлышка, снабженного клапаном.

Фиг.22а-22с - схематичные виды сбоку, на которых показан процесс развертывания обеспечивающего индикацию вмешательства уплотнения во время раздува бутылки, представленной на Фиг.2.

Подробное описание предпочтительных вариантов осуществления

Вначале обратимся к Фиг.1 и 2; на Фиг.1 представлен вид в плане двухслойной заготовки 5, которая после дополнительного сгибания и избирательного соединения краев в специальных участках периметра заготовки 5, как разъяснено ниже, трансформируется (принимает форму) в заготовку раздувной бутылки, которую, в свою очередь, можно раздуть, переводя тем самым в развернутое состояние, как схематично показано на Фиг.2 в виде упрощенного изометрического изображения бутылки 10. Различные этапы изготовления заготовки 5, показанной на Фиг.1, сложенная и соединенная заготовка бутылки (не показанная на чертежах) и последующие операции заполнения с целью раздува сжимаемых двухслойных стенок бутылки 10, чтобы превратить ее в относительно жесткую бутылку относительно стабильной формы (как на Фиг.2) и наполнить саму бутылку напитком (например, водой), будут последовательно рассмотрены в нижеследующем описании.

Бутылка 10 на Фиг.2, показанная в раздутом состоянии, имеет многогранную конфигурацию с четырехугольным (например, квадратным) сечением. У нее квадратное дно 18 (основание, на котором бутылка стоит), состоящее из четырех равнобедренных треугольных клапанов 19а-19d (см. Фиг.1), которые после сгибания заготовки 5 описанным ниже способом герметично сваривают друг с другом по линиям периметра, расположенным между опорными линиями АА-II. Периферийная стенка 20, гребняющая вверх от основания 18, выполнена из четырех, по существу, плоских, но снабженных упрочняющими структурами прямоугольных участков 21а-21d. Верхняя стенка, или участок горлышка, 28 емкости 10 состоит из четырех треугольных, по существу, плоских секций 29а-29d, которые, как и в случае клапанов дна, соединены друг с другом по свободным краям периметра с каждой стороны от опорных линий C-C, E-E и G-G и сбоку от опорных линий A-A и I-I. В верхней стенке (или горловине) 28 бутылки 10 находится носик, выполняющий двойную функцию и расположенный в верхнем удлинении как продолжение вверх треугольных участков 29а-29d, который служит как в качестве самогерметизирующегося элемента для наполнения, так и горлышка для питья, 60, через которое можно наливать жидкость в бутылку 10, а также осуществлять последующую выдачу жидкости через снабженное клапаном выдачное отверстие, как будет более подробно разъяснено далее. Стенки 16, 20 и 26 образуют, или охватывают, внутреннюю полость/камеру 24 бутылки, удерживая жидкость, налитую в бутылку 10. И, наконец, как будет более подробно разъяснено далее, два язычка 71 и 72, которые выступают относительно периметра с противоположных сторон заготовки 5, по завершении изготовления заготовки бутылки образуют раздувающее устройство 70 с встроенным односторонним раздувающим клапаном и сдувающее устройство.

Все стенки 18, 20, 28 бутылки 10 являются смежными и двухслойными, т.е. имеют слои 12, 14, обращенные в полость и наружу, соответственно, как показано в местном разрезе на Фиг.3. В сдутом состоянии слои 12, 14 соприкасаются, или находятся рядом, но в развернутом, раздутом состоянии бутылки 10, как на Фиг.2, между слоями 12, 14 каждой стенки 18, 20, 28 образована полость 36 раздува. Слои 12, 14 бутылки имеют толщину от 60 до 100 микрон и изготовлены из листового материала, состоящего из полиэтилена низкой или высокой плотности, в сочетании с пленкой, образующей газовый барьер, в составе слоистой структуры. Толщина стенки бутылки в раздутом состоянии обычно составляет 5 мм; следует заметить, что чертежи выполнены не в масштабе и носят исключительно иллюстративный характер (поэтому контуры частично преувеличены).

В представленном варианте осуществления вся бутылка 10 предпочтительно изготовлена только из двух листов 12, 14 упомянутого пластикового материала, которые уложены друг на друга, образуя слои (стенки). Листы избирательно сваривают друг с другом по швам, продолжающимся вдоль контурной линии периметра 16 листов 12, 14, а также, в пределах указанного периметра, вдоль части линий 22а-22с, которые умозрительно делят вертикальную периферийную стенку 20 на четыре секции 21а-21d, линий 23а-23d, проходящих между нижней частью секций 21а-21d боковой стенки и, соответственно, соединяющих секции 19а-19d дна, а также по рисунку, или решетке, дополнительных дискретных (т.е. имеющих ограниченную протяженность) линий жесткости, или упрочняющих швов 40, как показано в качестве примера на Фиг.1; также имеются дополнительные линии стыков/швов, как объяснено ниже со ссылками на другие чертежи, в частности, в горлышке 60 бутылки и раздувающем устройстве, обеспеченном с помощью язычков 71, 72. Таким образом, все линии на Фиг.1, включая линию, расположенную внутри по всему периметру заготовки, используемой для изготовления бутылки 10, представляют собой линии, или места, сварки между двумя (лежащими в одной плоскости) листами пластика, образующими бутылку 10; на Фиг.1 один лист пластика показан покрывающим другой лист конгруэнтным образом. Следует отметить, что линии сварки/сварные швы внутри периметра 16 либо расположены в шахматном порядке, либо прерываются, т.е. не являются непрерывными, таким образом, что внутри двухслойной конструкции стенки 12, 14 существует сообщение между секциями 21, 23 и 29, которые образуют дно, боковую стенку и верх 18, 20 и 28, и таким образом обеспечивается сообщение между разными участками полости 36 для раздува по всей бутылке.

В настоящем изобретении форма, расположение и плотность так называемых сварных линий или упрочняющих швов 40 между внутренним и наружными слоями 12, 14 могут быть выбраны подходящими под размер бутылки 10 и ее содержимое, и возможно множество вариантов выбора. Однако для бутылки с плоскими боковыми стенками рисунок сварных швов 40 предпочтительно аналогичен показанному на Фиг.1. Упомянутые сварные швы 40 состоят из предпочтительно горизонтальных прямых сварных швов с промежутками, как показано на иллюстрации, представленной на Фиг.1. Соотношение между участками сварного шва и промежутками на одной горизонтали предпочтительно составляет приблизительного 3 к 1, хотя можно использовать и другие соотношения в зависимости от формы и размера бутылки.

Посредством обеспечения решетки параллельных, разнесенных по горизонтали линий сварки 40 с промежутками 41 на их протяженности, где промежутки 41 расположены в шахматном порядке таким образом, что не совмещаются в направлении вертикальной протяженности бутылки (или заготовки 5), создается рисунок из ортогонально пересекающихся раздуваемых упрочняющих структур, т.е. горизонтальных гребней 44 и вертикальных «микростолбиков» 48, которые придают как боковым стенкам бутылки, так и самой бутылке после раздува жесткость и стабильность формы. Если смотреть на раздутую бутылку, стоящую на основании, упомянутый рисунок сварных швов 40, упрочняющих, создает раздутые горизонтальные гребни, форма которых определяется в основном горизонтальными сварными швами. Упомянутый рисунок также создает вертикальные микростолбики в местах прерывания упомянутых горизонтальных швов.

Данное расположение горизонтальных гребней и вертикальных микростолбиков не только в пределах вертикальной периферийной стенки, но и, согласно представленному варианту осуществления, на верхней стенке 26, таким образом, образует экзоскелетную структуру вокруг внутренней полости 24 бутылки; причем этот экзоскелет характеризуется наличием множественных пересекающихся «отдельных» раздувных конструкций, которые взаимно соединены вокруг бутылки, образованной листами 12, 13.

При раздуве как гребни 44, так и микростолбики 48 стремятся выпрямиться под действием давления таким образом, что внутренний и наружный слои 12, 14 испытывают не только общие суммарные напряжения, но также и дифференцированные напряжения в пределах отдельных участков стенок. В результате возникает тенденция к получению прямых, вертикальных микростолбиков и прямых горизонтальных гребней, причем подобная конструкция ограничивается геометрической формой бутылки. В общем и целом, горизонтальные гребни 44 создают жесткость в горизонтальном направлении для каждой поверхности вертикальной стенки бутылки и поверхностей верхней стенки бутылки; микростолбики 46 соединяют гребни по вертикали, прерывая сочленение между смежными гребнями 44 каждого сварного шва 40. Расположение микростолбиков в шахматном порядке наиболее понятно при перемещении вдоль любого одного из гребней 44, причем, если первый микростолбик 48 соединяет упомянутый гребень с гребнем, расположенным ниже, то следующий микростолбик будет соединять упомянутый гребень с гребнем, расположенным выше. Следующий микростолбик опять соединяет упомянутый гребень с гребнем, расположенным ниже, и т.д.

Как уже было отмечено, квадратная бутылка 10, показанная на Фиг.2, имеет четыре секции 21а-21d боковой стенки, очерченные вертикальными линиями сварки 22а-22с заготовки 5 на Фиг.1 и стыковым сварным швом, который появляется после соединения и сваривания свободных вертикальных краев секции 21а и 21d, как объяснено ниже. Если не оговорено иное, данные сварные швы между смежными вертикальными секциями 21а-21d боковой стенки стремятся действовать как пленочные шарниры, и раздутая бутылка не будет сохранять после раздува желаемую форму с квадратным поперечным сечением; бутылку можно будет сжать, придав ей форму с ромбическим поперечным сечением, которую она впоследствии сохранит. Таким образом, следует отметить, что для противодействия такому расположению горизонтальные упрочняющие сварные швы выполняют прерывистыми таким образом, чтобы с каждой стороны каждой вертикальной линии сварки 22а-22с и вертикального участка линии периметра 16 были вертикальные столбики, образующие при раздуве бутылки упрочняющие краевые столбики 46 вдоль краев сварных швов между поверхностями, при этом данные столбики имеют больший диаметр, или диаметр в раздутом состоянии, чем другие вертикальные микростолбики 48, и, следовательно, действуют как раздутые трубчатые подклапаны, сталкивающиеся одна с другой, как показано справа на Фиг.3. Каждый из упомянутых специальных столбиков 46 предпочтительно соединяет два гребня, как и любой другой микростолбик 48 на поверхности бутылки, однако ширина упомянутых специальных столбиков в горизонтальном направлении обычно больше, чем ширина стандартных столбиков на остальной поверхности бутылки (Фиг.4). Ширина упомянутых столбиков варьируется в зависимости от конкретных особенностей конструкции и формы отдельной бутылки, а также от количества поверхностей данной бутылки.

Размер и форму столбиков 46, примыкающих к вертикальным стыкам 22а-22с (и стыку AA-II, когда секции 21а и 21d боковой стенки соединены), выбирают таким образом, чтобы угол раскрытия сварного шва между смежными панелями значительно превышал 90 градусов, если форма поверхностей не ограничена геометрией раздувной бутылки каким-либо иным образом. Аналогично этому, такие столбики 46 для усиления краев между отдельными участками стенки могут потребоваться и вдоль вертикальных сварных швов горлышка бутылки в зависимости конструкции конкретной бутылки. Также следует отметить, что бутылка, показанная на Фиг.2, не содержит экзоскелета в основании; однако раздутые области можно использовать в основании для изоляции и для того, чтобы помочь бутылке удерживаться в нормальном вертикальном положении. То есть в основание бутылки могут быть включены раздувные ножки, представляющие собой часть экзоскелета.

Два способа, которыми можно изготовить двухслойную заготовку 5, будут описаны со ссылками на Фиг.4-6. В самом простом случае можно использовать пресс с возвратно-поступательным ходом, как схематично показано на Фиг.4. Плоская металлическая матричная плита 100, предпочтительно стальная или алюминиевая, имеет конструкцию, содержащую шаблон требуемого рисунка линий сварки/сварных швов, показанного на Фиг.1. Шаблон выполнен в виде рельефа, поднимающегося над поверхностью матрицы минимум на 2 мм. Матричная плита может быть изготовлена из алюминиевых заготовок фрезерованием глубиной не менее 3 мм, а предпочтительно 4 мм. Матричную плиту 100 можно подходящим образом нагреть нагревательными элементами (не показанными на чертеже) до требуемой температуры сварки. Матричная плита 100 может быть установлена в пресс (не показанный на чертеже) таким образом, чтобы она прижималась к базовой плите 102, при этом между вставляемыми двумя листами пластиковой пленки 12, 14, подлежащими сварке под определенным давлением, при определенной температуре и в течение определенного времени, размещают лист силикона 104 и лист тефлона (политетрафторэтилена) 106; лист силикона 104 предназначен для компенсации небольших отклонений плоскостности нагретой матрицы. Толщина и упругость упомянутого листа силикона зависят от конкретной матрицы, однако обычно составляет порядка 3-6 мм.

Способ сварки на прессе с возвратно-поступательным ходом позволяет произвести один рисунок сварки с каждым нажатием одной матрицы. Свариваемые листы пластика 12, 14 подают с одной стороны пресса в позицию под матрицей. Матрицу опускают, прижимают, и получаются сварные швы. Затем матрицу поднимают, освобождая соединенные листы пластика, которые затем передают на второй пресс, где выполняют вырубание по периметру двухслойной заготовки 5 (Фиг.1) и удаление ненужных остатков пластика. Работа данного пресса идентична работе сварочного пресса, за исключением того, что матрица может представлять собой обычный вырубной штамп или нагреваемый режущий инструмент для резания пластика путем плавления. Ненужный материал предпочтительно удаляют вакуумным способом и отправляют в мусор.

Желательно «отпечатать» несколько последовательно расположенных двухслойных заготовок 5а, 5b, 5с на одной ленте пластиковой пленки, как схематично показано на Фиг.5, где показан вид в плане (сверху) участка рулонного материала 50, состоящего из множества несогнутых двухслойных заготовок 5а, 5b и т.д. (аналогичных показанным на Фиг.1), которые соединены между собой «торец к торцу» посредством промежуточных перемычек 53, а по ширине - боковыми кромочными, или направляющими, полосами 51, 52.

Также вместо пресса с возвратно-поступательным ходом можно использовать вращательный сварочный пресс 120, схематично показанный на Фиг.6 как часть термосварочной и резальной машины 110. В данном способе один непрерывный лист пластиковой пленки 112 подают из рулона во входную станцию с противолежащими направляющими, или зажимными, роликами 117, где к нему присоединяют второй лист пластиковой пленки 114, также взятый из рулона, таким образом, чтобы управляемым образом уложить один лист пластика поверх другого. Соприкасающиеся поверхностями листы 112, 114 направляют к цилиндру 118 вращающейся сварочной колодки, содержащему один или более шаблонов нужных сварочных рисунков на оборот цилиндра 118. Упомянутая сварочная колодка снабжена соответствующим покрытием, чтобы свариваемый материал не прилипал к металлической матрице. Нажимной ролик 122, расположенный непосредственно под сварочной колодкой, покрытый силиконом или другим подходящим материалом, компенсирующим малые дефекты сварочной колодки 118, обеспечивает противодавление во время сварки. Сварку можно осуществлять ультразвуком или обычной горячей штамповкой. После сварки соединенные в выбранных местах листы 112, 114 передают на вращающийся цилиндр 130 вырубного штампа, снабженного соответствующим ножевым барабаном 132 и обеспечивающим противодавление, или опорным барабаном 134, где двухслойная заготовка разрезается на необходимые заготовки с множеством секций, язычков и т.д.; лишний материал непрерывно удаляют вакуумным способом по мере отрезания.

Существует множество доступных для приобретения систем, позволяющих выполнять данные операции вырубания заготовки, и подробности данных устройство не показаны на Фиг.6; процессы выполнения операций сварки и вырубания заготовок хорошо известны в области изготовления коробок и мешочков; скорость, температура и давление вращающихся штампов легко регулируются в соответствии с разновидностью листового материала, из которого изготавливают заготовки раздувных бутылок.

Результатом возвратно-поступательного или непрерывного способа, описанного выше, является непрерывный двухслойный лист пластиковой пленки 50, содержащий множество отпечатков (или заготовок 5) для изготовления бутылок 10 из непрерывной ленты таких заготовок. Как показано на Фиг.5, каждая заготовка 5а, 5b, 5c и т.д. соединена с выбрасываемыми после использования направляющими полосами 51, 52, при этом полосы 51, 52 предпочтительно содержат равномерно разнесенные отверстия перфорации, позволяющие легко и точно осуществлять управление процессом в термосварочной и резальной машине 110. Любые стыки между выбрасываемыми после использования направляющими полосами 51, 52 и несогнутыми заготовками 5а, 5b, 5c бутылок, или между перемычками 53 и соответствующими последовательно расположенными несогнутыми заготовками 5 бутылок снабжены отрывной перфорацией, как обычно делают с бумажными или пластиковыми листовыми изделиями, которые отрывают от рулона. Такую перфорацию используют, чтобы обеспечить легкость отделения, и ее можно добавлять в нужных местах в процессе производственного цикла с помощью способов, хорошо известных специалистам в данной области техники.

На следующем этапе способа изготовления раздувной заготовки бутылки двухслойную непрерывную ленту 50 обрезанных по контуру заготовок 5, которая выходит с установки вырубания заготовок 130 термосварочной и резальной машины 110, сгибают на установке для сгибания (схематично показанной поз. 140 на Фиг.6) по шаблону, который будет описан со ссылкой на Фиг.7, и избирательно сваривают на сварочной установке (лишь схематично показанной поз. 150 на Фиг.6), образуя ленту заготовок 160 бутылок (в отличие от лежащей в одной плоскости ленты заготовок 5, представленной на Фиг.5), как будет описано со ссылками на Фиг.8-11. Это предпочтительно выполнять как часть непрерывного процесса сгибания с использованием направляющих для отклонения и ориентации выбранных участков ленты 50. Такие способы сгибания хорошо проработаны на текущем уровне техники и не будут описаны здесь подробно. Задачей упомянутых способов сгибания является одновременное приведение в контакт всех свободных краев периметра заготовок 5, подлежащих сварке. Сразу после сгибания, в результате которого упомянутые кромки оказываются в контакте, согнутая лента 50f направляется через сварочную установку 160 для завершения изготовления заготовок бутылок, как описано ниже.

Следует отметить, что сгибание в ходе данного способа производят по (вертикальным) стенкообразующым линиям от А-А до I-I, показанным на Фиг.1, которые параллельны направлению перемещения непрерывной ленты 50 заготовок 5а, 5b и т.д. через фальцевальную машину 140. Упомянутые линии, по которым выполняют сгибание, обозначены буквами A-I, как видно на Фиг.1 и 7. Сгиб AA, например, описывает стенкообразующую линию, проходящую по линии A-A от верха до низа заготовки 5.

Шаблон сгибания, показанный на Фиг.7 на виде с торца, который можно представить в виде ленты 50f, «проникающей» в лист бумаги, на котором выполнен чертеж, при этом горлышко бутылки оказывается за листом бумаги, а основание обращено к смотрящему. Вид, показанный на Фиг.7, представляет собой разрез ленты по основной части заготовки 5, вблизи основания, после сгибания, и на нем не показаны язычки 71 и 72 для раздува или отрывные боковые полосы 51, 53. Разрез по горловине 28 бутылки 10 выглядел бы аналогично Фиг.7, но имел бы меньший размер в соответствии с размерами горловины в месте разреза.

Отдельные заготовки 5 внутри ленты 50f сгибают крест-накрест. Начиная с кромки AA, заготовку сгибают по линии BB под прямым углом таким образом, чтобы линия СС располагалась сверху. Затем кромку CC сгибают на 180º, чтобы линия DD оказалась рядом с линией BB. Затем заготовку сгибают под прямым углом по линии DD таким образом, чтобы линия EE оказалась справа. Линию EE сгибают на 180º, чтобы линия FF оказалась рядом с линией DD. Затем заготовку 5 сгибают по линии FF под прямым углом, чтобы линия GG оказалась внизу, сразу после чего заготовку сгибают на 180º по линии GG, чтобы линия HH оказалась рядом с линией FF, а затем сгибают под прямым углом по линии HH, чтобы она оказалась рядом с линией AA. Такой способ сгибания легко выполнить с использованием направляющих, которые направляют непрерывное перемещение ленты заготовок.

На Фиг.7 видно, что заготовка 50f сложена наружу по центральной линии каждой секции 21а-21d боковой стенки, вдоль линии, параллельной вертикальным сварным швам 22a-22c между смежными секциями 21a-21d заготовки, представленной на Фиг.1. В случае с четырехугольной бутылкой угол каждого сложения составляет 90º. Сгибы CC, GG и EE выполнены под углом 180º, чтобы привести в контакт нужные кромки. По линиям AA, II сгибание не производится, так как это наружные кромки заготовки, которые до сгибания не соединяют, а просто прижимают друг к другу. Сгибы CC, GG и EE обращены внутрь, т.е. концы каждого сгиба обращены в сторону воображаемой линии, проведенной от центра горлышка поставленной бутылки до центра основания.

Как было отмечено, каждую заготовку 5 (или ленту 50 заготовок 5a, 5b, 5c и т.д., как на Фиг.4) сгибают в виде ленты 50f, имеющей сечение в виде «звездочки», с восемью поверхностями, для которой требуется 4 набора сварных швов по тем кромкам заготовки 50f, которые еще не соединены, как, например, кромки периметра при изготовлении двухслойной заготовки 5.

На Фиг.8 и 9 схематично показан один способ, которым сварка всех свободных краев периметра может осуществляться одновременно на сварочной установке 150 с использованием четырех отдельных сварочных блоков 152-155 для одновременного прижимания всех свариваемых краев. Фиг.8 - вид с торца сварочных блоков в направлении перемещения ленты 50 заготовок, аналогичный Фиг.7, на котором показана согнутая заготовка, помещенная между окружающими ее блоками 152-155. Для удобства два из сварочных блоков 152, 153 выбраны для осуществления сварки, в то время другие два блока 154, 155 используются для обеспечения опорных поверхностей, к которым прижимают заготовку; отметим, что легко придумать другие варианты данного устройства, например, все блоки могут содержать часть линий сварки, требуемых для осуществления сварки краев. С этой целью все блоки 152-155 предпочтительно изготавливают из теплоустойчивого и теплоизолирующего четырехугольного прутка из пластика, такого как полиэтилентерефталат. Плоская проволока 156 из нихрома заделана в поверхности сцепления 157, 158 блоков 152, 153, слегка гребняя над ними, в виде шаблона, соответствующего требуемому рисунку сварных швов.

С использованием механизмов, хорошо известных специалистам в данной области техники, согнутые ленты 50f заготовок 5а, 5b и т.д. пропускают между четырьмя блоками 152-155 и размещают точно напротив сварочных поверхностей 157 на блоках 154 и 155. Перемещение лент заготовок останавливают, и упомянутые блоки плотно прижимают внутрь, как показано диагональными стрелками на Фиг.8. Нихромовая проволока нагревается до температуры, необходимой для выполнения сварки, с помощью управляемого электрического тока в течение определенного периода времени с использованием технологий, хорошо известных специалистам в данной области техники. Точные величины давления, температуры и времени зависят от материала используемой пластиковой пленки, а также формы и размера изготавливаемых заготовок раздувных бутылок. Как только все требуемые линии сварки выполнены, блоки 152-155 отодвигаются наружу, и лента уже готовых заготовок бутылок перемещается дальше, так что способ можно повторить, сваривая следующую заготовку бутылки. Механизмы для перемещения блоков 152-155 внутрь и наружу не описаны подробно, и существует множество простых способов сделать это, известных специалистам в данной области техники.

Способ сварки на установке 150 с возвратно-поступательным ходом можно заменить непрерывным способом с использованием нагретых сварочных роликов 158, содержащих требуемые шаблоны сварных швов, которые прижимают к соответствующим прижимным роликам 159. Для получения требуемых сварных швов в соответствии с Фиг.7 потребуется восемь роликов, по одному на каждую поверхность двухслойной заготовки бутылки, при этом ролики установлены парами. Такое устройство схематично показано на Фиг.10 и 11.

По завершении сварки полученные заготовки раздувных бутылок сгибают и сплющивают с использованием направляющих, например, совмещая кромку CC с кромкой AA, а кромку GG с кромкой EE. На этом этапе, с учетом последующих специальных этапов, которые могут потребоваться для нанесения линий сварки/сварных швов на клапаны горлышка 60 и раздувающее устройство 70, описанные ниже, способ изготовления полуфабриката, содержащего множество соединенных торец к торцу двухслойных заготовок раздувных бутылок, завершается, при этом заготовки бутылок плоские и представляют собой непрерывную ленту. Данная лента, в свою очередь, может быть намотана на барабан или сложена в многослойную, или Z-образно сложенную кассету для последующего использования, например, в выдачном автомате для выдачи бутилированных напитков, описанном после описания основной сущности изобретения.

Приведенное выше описание относится к изготовлению ленты заготовок для четырехсторонних раздувных бутылок. Этот же процесс может быть использован для любого числа сторон, больше или равного трем. Сложение, требуемое для приведения в контакт смежных краев, производится с использованием вышеописанных принципов, хотя количество сложений и углы могут варьироваться в зависимости от числа сторон бутылки. В принципе, центральная линия каждой поверхности должна быть сложена наружу под углом, который равен 360º, деленным на число поверхностей бутылки по периферии бутылки, если принять, что данные поверхности симметричны и имеют одинаковый размер. Каждую кромку, которую необходимо сложить для сварки, сгибают на 180º, располагая рядом кромки, подлежащие свариванию. Для бутылки, у которой «n» сторон, потребуется «n» сложений на 180º.

Теперь обратимся к встроенному раздувающему устройству 70 бутылки, которое обеспечено для раздува заготовок бутылок (т.е. согнутой и сваренной в выбранных местах заготовки 5, представленной на Фиг.1) и придания им окончательной формы. Можно сразу оценить, что является предпочтительным наличие в экзоскелете заготовки бутылки (образованном решеткой из раздуваемых упрочняющих гребней и столбиков 44, 46 и 48, выполненных внутри двухслойных стенок бутылки) общего канала раздува для всех частей экзоскелета, соединенного с полостью 36 раздува, образованной между двухслойными стенками, таким образом, чтобы можно было обеспечить единственное раздувающее устройство 70. Однако для бутылок большего размера упомянутый экзоскелет может быть при желании поделен на несколько отделений; в этом случае потребуется несколько раздувающих устройств 70, как будет описано далее. Согласно варианту осуществления, представленному на Фиг.1 и 2, имеется только одно раздувающее устройство 70, так как имеется лишь одна замкнутая полость стенки, связанная с экзоскелетом.

Подходящий раздувающий клапан представляет собой клапан, который пропускает воздух, газ или другую текучую среду только в одном направлении. Упомянутый клапан запирает любой обратный поток после извлечения раздувающего источника и, по существу, удерживает давление, полученное при раздуве, в экзоскелете в течение требуемого срока службы бутылки. Так как бутылка одноразовая, также желательно, чтобы упомянутый раздувающий клапан было легко снять или отломить рукой, что позволит экзоскелету бутылки (и, следовательно, саму бутылку) сжаться после использования, чтобы свести к минимуму затраты на переработку, сбор, транспортировку и захоронение мусора, связанные с бутылкой.

Предпочтительный клапан, описанный ниже, имеет преимущество, состоящее в том, что его можно изготовить одновременно с выполнением вышеописанного способа изготовления бутылки, хотя это и потребует включения в данный способ специальных этапов. Сам подвижный клапанный элемент содержится внутри запечатанного по периметру язычка 70 для раздува, который состоит из клапанов 71 и 72, сваренных по периметру краев, но сообщается с внутренней полостью 30. В показанном варианте осуществления клапаны 71, 72 содержат овальный контурный кончик 73, соединенный с остальной частью листа с помощью прямого ленточного участка 75, и имеют размер и форму, позволяющие легко захватывать их большим и указательным пальцами одной руки и отрывать от бутылки, в результате чего обеспечивается простой сдувающий механизм, предназначенный для сжатия экзоскелета, когда бутылка больше не нужна. Этому способствуют слабые места (например, суженный участок прямого ленточного участка), встроенные в конструкцию язычка и его соединение с экзоскелетом. На Фиг.12-14 показаны элементы клапанного раздувающего устройства 70 с пространственным разделением деталей и в собранном виде, так как клапан собирают в несколько этапов.

Во время изготовления двухслойной заготовки (заготовок), показанной на Фиг.1 и 5, язычки 71b, 71u и 72b, 72u остаются стоящими с противоположных сторон каждого из листов - верхнего и нижнего - 12, 14, и, следовательно, заготовки 5, показанной на Фиг.1, вдоль краев АА и II, образуя часть линии периметра 16 (см. Фиг.13.). Следует отметить, что с каждой стороны находятся два уложенных друг на друга язычка 71b, 71u и 72b, 72u, лежащих в одной плоскости друг на друге, как показано на Фиг.1, которые хотя и имеют похожий контур, не идентичны между собой, как отмечено ниже; кроме того, их не сваривают между собой в процессе сваривания других частей линии контура 16, в результате которого образуется двухслойная заготовка 5; клапаны 71b, 71u и 72b, 72u язычка раздувающего устройства с обеих сторон заготовки 5 удерживают отделенными друг от друга при помощи способов, известных специалистам в данной области техники, и избирательно соединяют, как описано ниже, на более позднем этапе изготовления.