Способ изготовления пластинообразной нагревательной панели равномерного пути прохождения потока - RU2319901C2

Код документа: RU2319901C2

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к способу изготовления нагревательной панели с образованным в ней внутренним каналом для текучей среды и, в частности, к способу изготовления пластинообразной нагревательной панели, которая содержит выполненный в ней равномерный канал для текучей среды для улучшения нагревательных характеристик и текучести текучей среды.

Уровень техники

Обычно, нагревательные системы, применяемые в жилых зданиях, таких как дома, виллы и апартаменты, используют структуру, включающую процесс жидкостного нагревания, в котором труба, проложенная под материалом настила пола помещения в здании, снабжается нагревательной текучей средой, такой как горячая вода, с нагреванием помещения здания. Однако такая нагревательная система жидкостного типа имеет низкую эффективность нагревания, приводящую к значительным потерям тепла, и требует длительного затвердевания бетона, что увеличивает время строительства. Кроме того, при утечке воды из трубы слой строительного раствора нагревательной системы необходимо разрушать для выполнения ремонта, за счет чего затрудняется капитальный ремонт с одновременным увеличением стоимости.

Для решения проблем указанной обычной системы жидкостного нагревания была разработана панель сухого нагревания, выполненная из бетона, синтетической смолы или желтой глины. Труба заделывается внутрь сухой нагревательной панели для пропускания нагревательной текучей среды, или же сухая нагревательная панель снабжается канавками или фиксирующими элементами для введения трубы для пропускания нагревательной текучей среды. Сухая нагревательная панель является сборной нагревательной панелью и имеет то преимущество, что изготовление нагревательной системы можно выполнять посредством простой сборки предварительно изготовленных частей сухой нагревательной панели, при этом уменьшается стоимость изготовления и упрощаются операции технического обслуживания и капитального ремонта. Однако сухая нагревательная панель имеет недостатки, состоящие в том, что поскольку в ней используется линейная нагревательная структура, в которой тепло концентрируется там, где расположена труба для пропускания текучей среды, то образуются значительные изменения температуры в нагревательной системе, сухая нагревательная панель является неэффективной относительно эффективности нагревания, а также в том, что поскольку сама труба изготовлена из металла или синтетической смолы, то она является дорогой, что приводит к увеличению стоимости строительства. Кроме того, могут возникать потери тепла в трубе и может возникать явление образования росы на поверхности трубы, что приводит к увлажнению панели.

Для решения проблем указанной обычной сухой нагревательной панели, как раскрыто в патенте США №5080166 и в выложенной заявке на патент Кореи №2002-95733, была разработана пластинообразная нагревательная панель, содержащая внутренний путь прохождения текучей среды для обеспечения протекания через нее текучей среды. По сравнению с нагревательной системой сухого типа, в которой используется линейная нагревательная структура, пластинообразная нагревательная панель, имеющая внутренний путь прохождения текучей среды, использует планарную нагревательную структуру, в которой нагревательная текучая среда протекает не в локальной зоне, а во всей площади панелей. Таким образом, пластинообразная нагревательная панель обеспечивает очень высокую эффективность нагревания, что приводит к снижению расходов на топливо и не требует установки трубы, что исключает сложный процесс прокладки трубы и уменьшает расходы на прокладку трубы. Дополнительно к этому, пластинообразная нагревательная панель не подвергается потере тепла и явлению выпадения росы, что обычно происходит на поверхности трубы в структуре сухой нагревательной панели, и позволяет уменьшить вес панели. Кроме того, пластинообразная нагревательная панель очень проста в изготовлении и ремонте.

Обычно, пластинообразную нагревательную панель с образованным в ней внутренним каналом для текучей среды формовали раздувом, известным также как полое формование. Полое формование является способом формования, в котором образуют полое изделие посредством вдувания воздуха в разделительную форму, в которую введен расплавленный термопластичный формовочный материал и затем размягчен посредством тепла. В частности, формование раздувом принципиально содержит три стадии, а именно а) подготовку черновой заготовки, предварительно изготовленной из пластичной смолы в форме трубы, b) расположение черновой заготовки в полости формы и вдувание воздуха в черновую заготовку для расширения пластичной смолы, пока пластичная смола не достигнет стенки закрытой формы, и с) отвердевание пластичной смолы с последующим извлечением конечного изделия посредством открывания формы.

Однако при изготовлении пластинообразной нагревательной панели, содержащей сформированный в ней внутренний канал для текучей среды, посредством использования формования раздувом, поскольку горячий воздух вдувается в черновую заготовку с неравномерным давлением, что является характерным для формования раздувом, то площади верхней, нижней, правой и левой секций пути прохождения являются различными в готовой нагревательной панели. Дополнительно к этому, когда давление воздуха ниже желаемого давления или текучесть расплавленной смолы увеличена, то некоторая часть пути прохождения текучей среды может быть блокирована с вызыванием неравномерного потока нагревательной текучей среды в нагревательной панели и разной толщины верхней и нижней пластин нагревательной панели.

При возникновении неравномерного потока текучей среды и изменения толщины верхней и нижней пластин нагревательной панели ухудшаются характеристики нагревания панели. Другими словами, могут возникать различия температуры на полу помещения и требуется длительное время для нагревания помещения до заданной температуры, а скорость нагревательной текучей среды уменьшается за счет сопротивления, оказываемого нагревательной текучей среде в нагревательной панели.

Раскрытие изобретения

Поэтому данное изобретение выполнено с учетом указанных и других проблем, и целью изобретения является создание способа изготовления нагревательной панели, которая содержит равномерный внутренний канал для текучей среды, без изменений толщины с целью улучшения характеристик нагревания и текучести текучей среды.

Согласно одному аспекту данного изобретения, указанная и другие цели могут быть достигнуты посредством способа изготовления нагревательной панели, содержащей верхнюю и нижнюю пластины, сформированные в виде единого целого напротив друг друга с образованием внутреннего канала для текучей среды, в котором протекает нагревательная текучая среда, множество соединительных элементов, проходящих каждый симметрично от верхней и нижней пластин в направлении нижней и верхней пластин, соответственно, для соединения друг с другом верхней и нижней пластин, внутренний канал для текучей среды, образованный внутри пластины посредством множества соединительных элементов, и две соединительные части для подачи и отвода нагревательной текучей среды, при этом способ содержит: подготовку верхней и нижней литейных форм, соответствующих верхней и нижней пластинам; впрыск пластичного материала в полость между формами для изготовления верхней и нижней пластин; и скрепление верхней и нижней пластин с образованием нагревательной панели посредством вибрационной сварки.

Процесс вибрационной сварки выполняется при условиях глубины сварки 0,3 мм или больше, давления сварки 800 кгс/см2 или больше, времени сварки 10 с или больше, частоты вибрации 50 Гц или больше, и предпочтительно выполняется при условиях глубины сварки около 0,3-1,0 мм, давления сварки 800 кгс/см2 или больше, времени сварки около 10-30 с, частоте вибрации около 50-150 Гц с целью предотвращения блокирования пути прохождения текучей среды частицами смолы при использовании нагревательной панели в течение длительного периода времени, в котором образуются частицы смолы, проникающие во внутренний путь прохождения текучей среды после соединения верхних и нижних соединительных элементов.

Согласно другому аспекту данного изобретения, предлагается нагревательная панель, содержащая верхнюю и нижнюю пластины, сформированные в виде единого целого напротив друг друга с образованием внутреннего канала для текучей среды, в котором протекает нагревательная текучая среда, множество соединительных элементов, проходящих каждый симметрично от верхней и нижней пластин в направлении нижней и верхней пластин, соответственно, для соединения друг с другом верхней и нижней пластин, при этом внутренний канал для текучей среды образован внутри пластины множеством соединительных элементов, две соединительные части для подачи и отвода нагревательной текучей среды, причем канал для текучей среды имеет равномерный размер и равномерно расположен в нагревательной панели, и прочность сцепления соединительного элемента составляет, по меньшей мере, 100 кгс/см2 или больше.

В отличие от обычного способа с использованием формования раздувом, способ, согласно данному изобретению, использует процесс литья под давлением для изготовления пластинообразной нагревательной панели, содержащей внутренний канал для текучей среды.

Процесс литья под давлением является способом формирования изделия посредством впрыска расплавленной смолы в полость формы с использованием давления масла после нагревания и пластификации пластичного материала. Процесс литья под давлением обеспечивает различные преимущества, позволяя формирование изделий большого объема с различными формами, и обеспечивая возможность автоматизации процесса и устранения дополнительного процесса чистовой обработки, а также высокую производительность. Дополнительно к этому, процесс литья под давлением обеспечивает вставное изготовление комбинации армирующего материала (такого как стекловолокно, углеродное волокно и т.д.) со смолой, и, в частности, улучшение качества изделий, требующих точности в изготовлении.

Одно из преимуществ данного изобретения состоит в том, что нагревательная панель, содержащая сформированный в ней внутренний канал для текучей среды, изготавливается с использованием процесса литья под давлением, так что нагревательная панель не имеет недостатка изменяющейся толщины и имеет равномерный путь прохождения текучей среды, что обеспечивает плавное прохождение и высокие характеристики нагревания нагревательной текучей среды в нагревательной панели.

Краткое описание чертежей

Указанные и другие цели, признаки и другие преимущества данного изобретения следуют более четко из приведенного ниже подробного описания со ссылками на прилагаемые чертежи, на которых изображено:

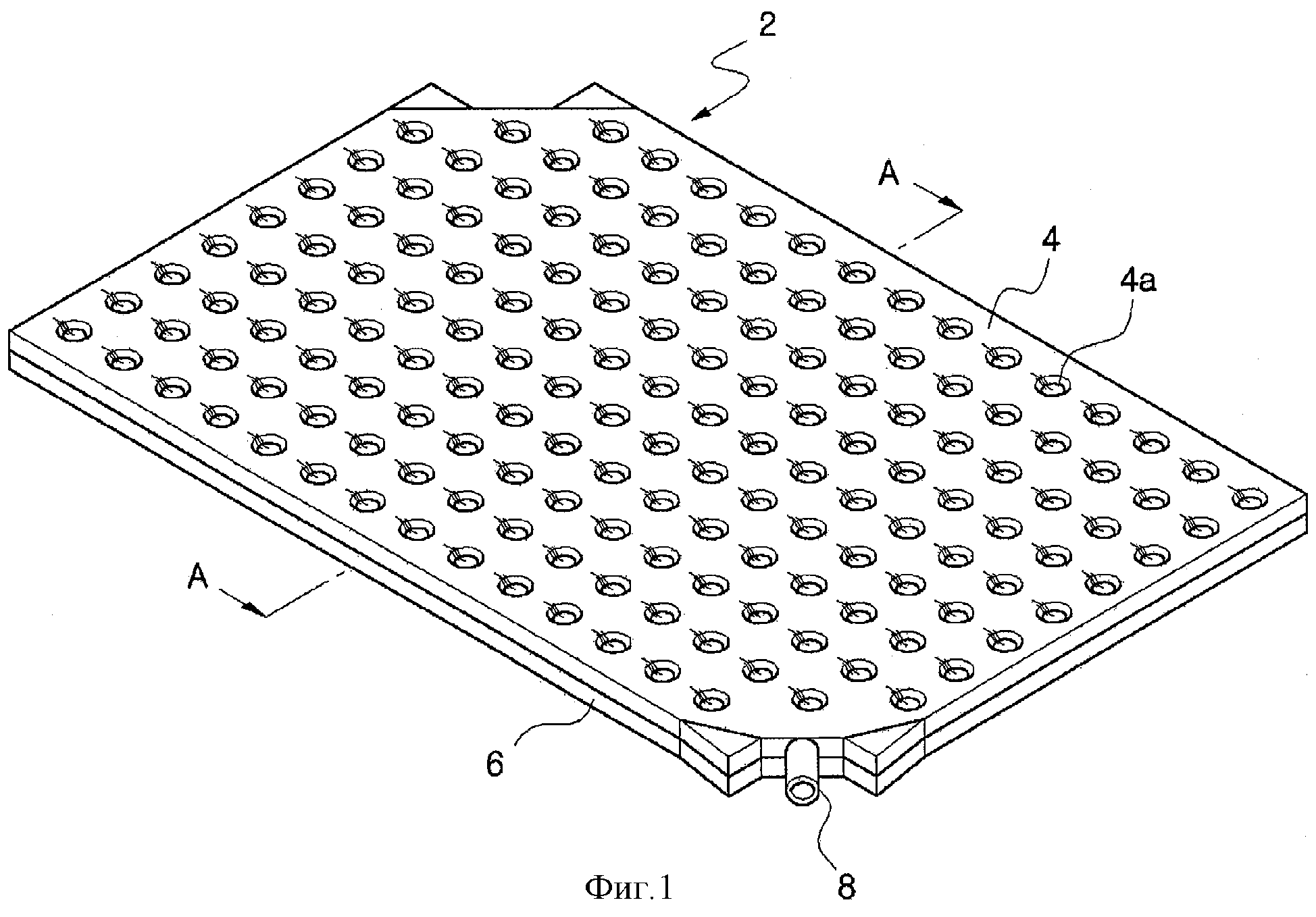

фиг.1 - пластинообразная нагревательная панель, имеющая сформированный в ней внутренний канал для текучей среды, согласно одному варианту выполнения данного изобретения, в изометрической проекции;

фиг.2 - часть панели, согласно фиг.1, в увеличенном масштабе;

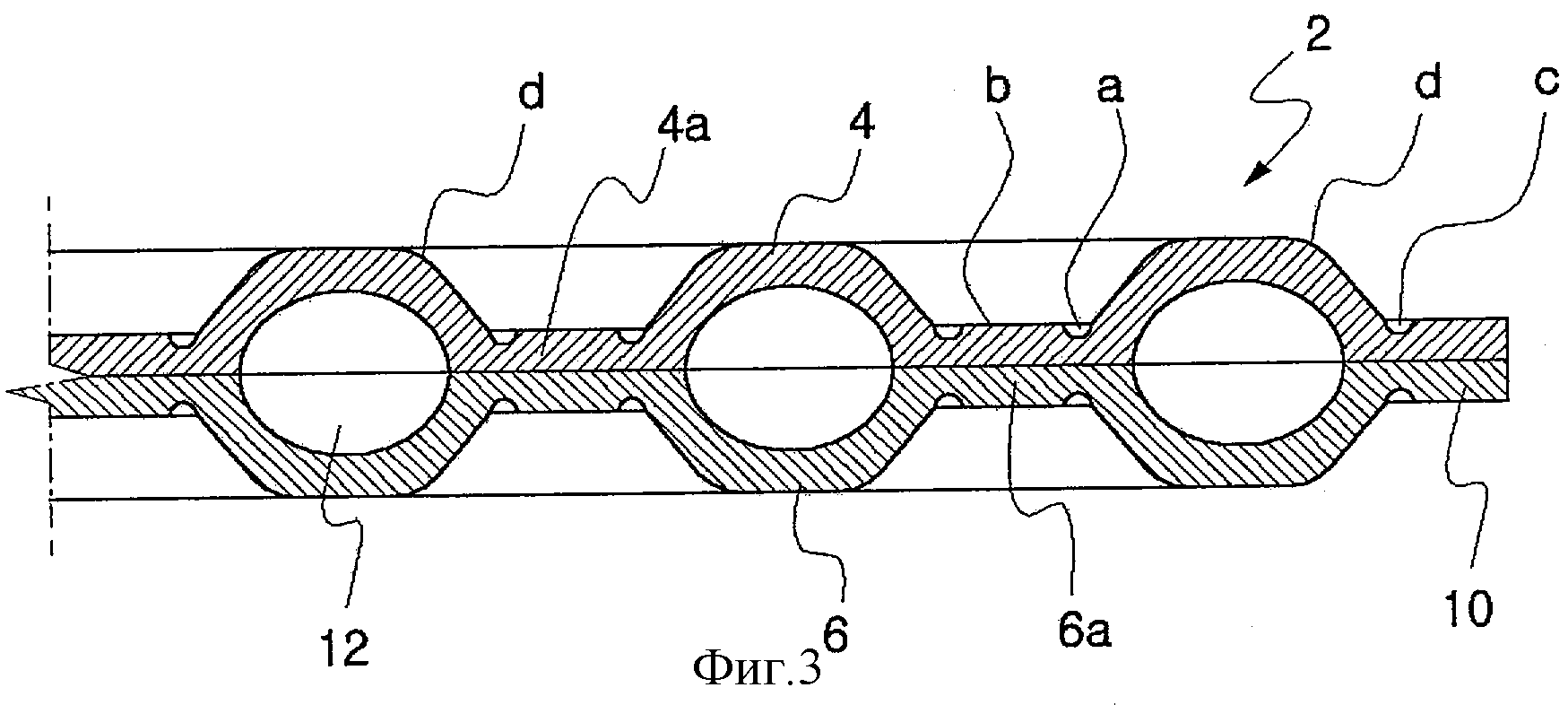

фиг.3 - разрез по линии А-А на фиг.1;

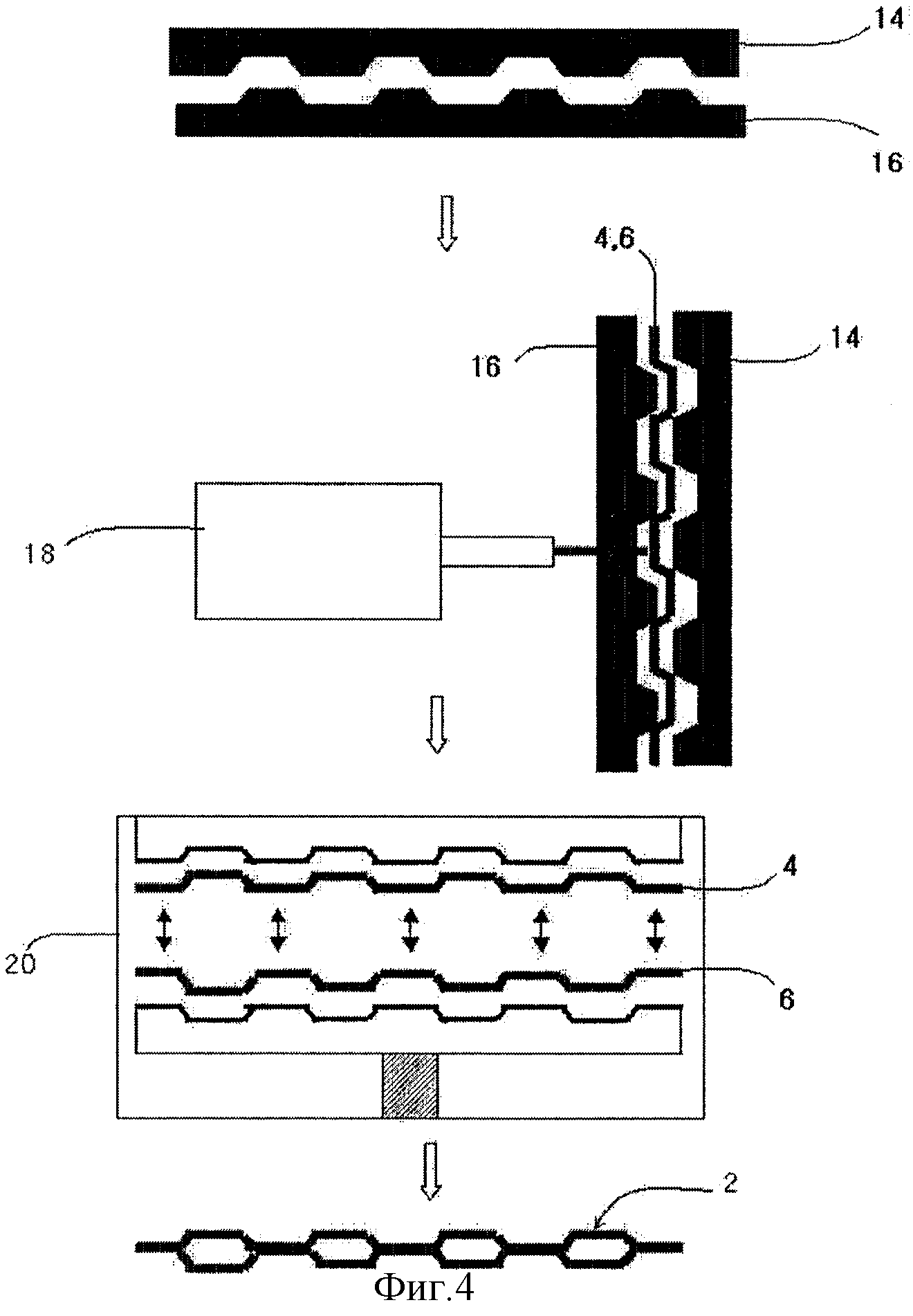

фиг.4 - графическая схема, иллюстрирующая способ изготовления нагревательной панели согласно данному изобретению;

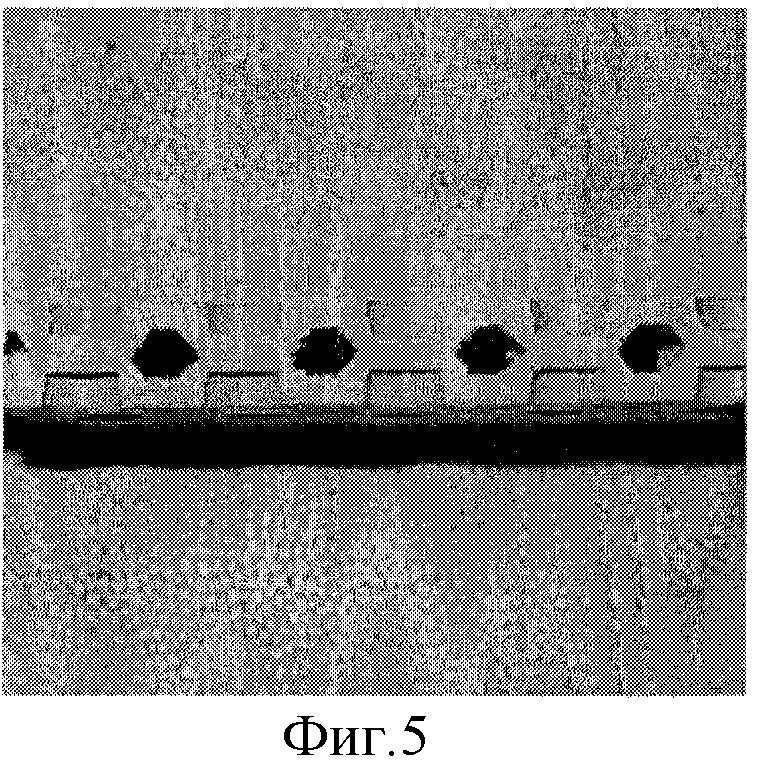

фиг.5 - поперечное сечение нагревательной панели, содержащей внутренний канал для текучей среды, согласно данному изобретению, на фото;

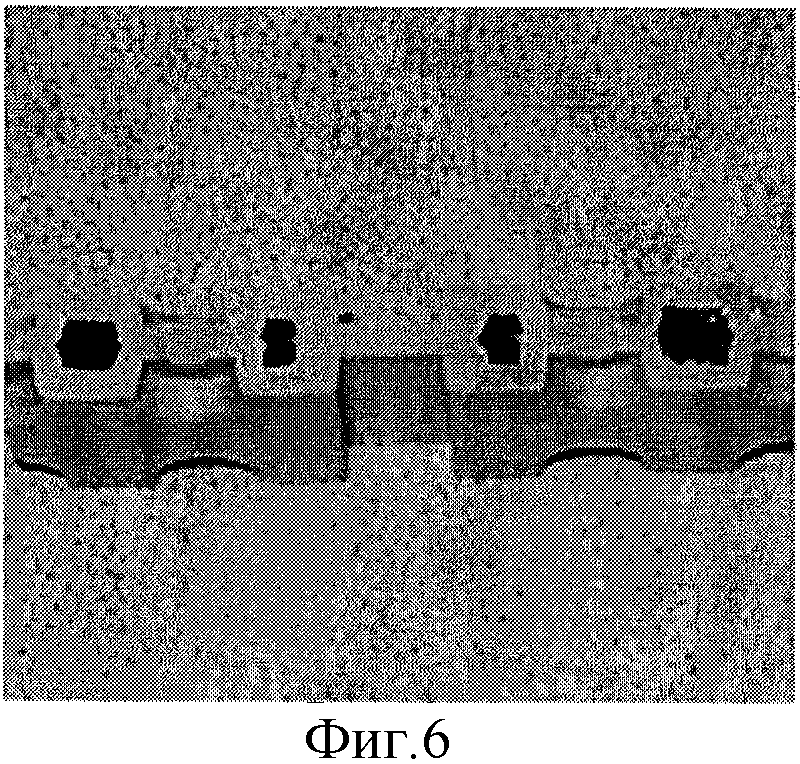

фиг.6 - поперечное сечение нагревательной панели, содержащей неравномерный внутренний канал для текучей среды, согласно уровню техники, на фото.

Осуществление изобретения

Ниже приводится подробное описание предпочтительных вариантов выполнения данного изобретения со ссылками на чертежи.

На фиг.1 показана в изометрической проекции пластинообразная нагревательная панель, согласно одному варианту выполнения данного изобретения, а на фиг.2 показана в увеличенном масштабе часть панели, согласно фиг.1. Нагревательная панель 2, согласно данному изобретению, содержит верхнюю и нижнюю пластины 4 и 6, выполненные в виде единого целого напротив друг друга с образованием внутреннего канала 12 для текучей среды, по которому протекает текучая среда. С целью обеспечения простоты изготовления и формирования нагревательная панель 2 выполнена из термопластичного материала, и имеет форму плоской пластины для максимизации поверхности контакта с полом (ее можно применять также для стены или потолка) помещения, так чтобы нагревательная текучая среда могла приходить в соприкосновение с полом помещения на большой площади.

Как показано на фиг.1, нагревательная панель 2 имеет прямоугольную конфигурацию с парой длинных сторон и парой коротких сторон. Однако для простоты непрерывного расположения нагревательных панелей при изготовлении нагревательной системы, нагревательная панель может иметь другие многоугольные конфигурации, такие как шестиугольная форма или восьмиугольная форма.

Нагревательная панель 2 выполнена в виде единого целого с двумя соединительными частями 8 для подачи и отвода нагревательной текучей среды на двух диагонально противоположных углах нагревательной панели 2. Соединительные части 8 для текучей среды скрепляются с другими соединительными частями для текучей среды других нагревательных панелей посредством дополнительных соединительных элементов, соответственно.

Крепление между нагревательными панелями 2 можно выполнять посредством соединения соединяющих панели частей 10, сформированных на соответствующих сторонах каждой из нагревательных панелей 2, с использованием дополнительных крепежных элементов.

На фиг.3 показан разрез по линии А-А на фиг.1, в котором верхняя и нижняя пластины 4 и 6 снабжены множеством соединительных элементов 4а и 6а и внутренним каналом 12 для текучей среды. Среди соединительных элементов 4а и 6а, состоящих из верхних соединительных элементов 4а и нижних соединительных элементов 6а, каждый из верхних соединительных элементов 4а проходит от верхней пластины 4 к нижней пластине 6, а каждый из нижних соединительных элементов 6а проходит от нижней пластины 6 к верхней пластине 4, так что верхние и нижние соединительные элементы 4а и 6а проходят симметрично, соединяя верхнюю и нижнюю пластины.

Соединительные элементы 4а и 6а предназначены не только для предотвращения деформации верхней и нижней пластин 4 и 6 под действием внешнего усилия при одновременной поддержке верхней и нижней пластин 4 и 6, но также для образования внутреннего канала для текучей среды для обеспечения протекания по нему нагревательной текучей среды при одновременном создании сопротивления потоку нагревательной текучей среды с целью равномерного распределения нагревательной текучей среды в панели без концентрации или задержки в специфичных частях нагревательной панели 2.

Как показано на фиг.3, верхние и нижние соединительные элементы 4а и 6а предпочтительно имеют круговое поперечное сечение. В качестве альтернативного решения, верхние и нижние соединительные элементы 4а и 6а могут иметь другие многоугольные поперечные сечения, такие как прямоугольное поперечное сечение, шестиугольное поперечное сечение и т.п. Верхние и нижние соединительные элементы 4а и 6а, имеющие заданный диаметр, расположены по заданной схеме, и находятся на заданном расстоянии от соседних верхних и нижних соединительных элементов 4а и 6а соответственно. Верхние и нижние соединительные элементы 4а и 6а имеют цилиндрическую конфигурацию с отрицательным углом, проходящую от верхней и нижней пластины 4 и 6 и имеющую диаметр, постепенно уменьшающийся от верхней и нижней пластины 4 и 6 к нижней плоскости, расположенной у центра соединительных элементов 4а и 6а.

Хотя нагревательная панель 2 выполнена в виде единого целого с верхней и нижней пластинами 4 и 6, для удобства описания нагревательная панель 2 разделена на верхнюю и нижнюю пластины 4 и 6, и верхние и нижние соединительные элементы 4а и 6а расположены центрально на центральной оси поперечного сечения в горизонтальном направлении. Кроме того, поскольку соединительные элементы 4а и 6а проходят от верхней и нижней пластин 4 и 6, соответственно, то граница между верхними и нижними соединительными элементами 4а и 6а задается верхними и нижними частями d и d′, где верхние и нижние соединительные элементы 4а и 6а начинают проходить от верхней и нижней пластин 4 и 6 к плоскости b дна верхних и нижних соединительных элементов 4а и 6а, где верхние и нижние соединительные элементы 4а и 6а контактируют друг с другом, соединяя верхнюю и нижнюю пластины 4 и 6.

Согласно одному варианту выполнения данного изобретения, с целью придания верхней и нижней частям внутреннего канала 12 для текучей среды круговой или эллиптической формы, верхние и нижние части d и d′, где верхние и нижние соединительные элементы 4а и 6а начинают проходить от верхней и нижней пластин 4 и 6, могут быть округлены. Кроме того, верхние и нижние соединительные элементы 4а и 6а могут быть сформированы с канавочной структурой, в которой верхние и нижние соединительные элементы 4а и 6а сжаты у имеющей круговую форму периферии «а» плоскости b дна соединительных элементов 4а и 6а, соответственно. Дополнительно к этому, нагревательная панель 2 может быть сформирована с выступающими соединяющими панели элементами 10 на четырех сторонах нагревательной панели 2, и каждый из соединяющих панели элементов 10 может быть сформирован с прямой канавкой с, в которой часть, смежная с внутренним каналом 12 для текучей среды, сжата. Таким образом, при поперечном сечении сформированного внутреннего пути прохождения текучей среды круговой или эллиптической формы, сопротивление давлению нагревательной панели 2 в центральной отопительной системе высокого давления можно значительно улучшить.

На фиг.4 схематично показана графическая схема, иллюстрирующая способ изготовления нагревательной панели 2, согласно данному изобретению, который содержит стадии подготовки верхней и нижней литейных форм, литья под давлением и скрепления. Ниже приводится подробное описание стадий.

Сначала приготавливают верхнюю и нижнюю литейные формы 14 и 16, которые соответствуют формам верхней и нижней пластин 4 и 6. Затем нагнетают пластичный материал в полость между верхней и нижней литейными формами 14 и 16 с использованием машины 18 для литья под давлением для изготовления верхней и нижней пластин 4 и 6. Общие поверхности верхней и нижней пластин 4 и 6 соединяют с использованием соединительной машины 20 для создания нагревательной панели 2, согласно данному изобретению.

На стадии литья под давлением пластичную смолу впрыскивают при температуре 200°С или больше, которая выше точки плавления пластичного материала, и при давлении формования 100 кгс/см2 или больше в полость, образованную литейными формами 14 и 16, посредством машины 18 для литья под давлением. Пластичную смолу охлаждают в течение 50 секунд с использованием холодной воды, протекающей в литейных формах 14 и 16, для образования верхней и нижней пластин 4 и 6. Затем верхнюю и нижнюю пластины 4 и 6 достаточно охлаждают в течение 24 часов или больше воздухом, так что пластичная смола затвердевает для сцепления верхней и нижней пластин 4 и 6.

На стадии соединения используют процесс вибрационной сварки для предотвращения блокирования внутреннего канала 12 для текучей среды при использовании нагревательной панели в течение длительного периода времени, в котором образуются частицы смолы из расплавленной пластичной смолы, просачивающейся во внутренний путь 12 прохождения текучей среды после соединения верхней и нижней пластин 4 и 6.

Процесс вибрационной сварки является процессом, который вызывает трение между двумя соединяемыми поверхностями с частотой заданного уровня или больше, при одновременном приложении постоянного давления к соединяемым поверхностям, и скрепление соединяемых поверхностей посредством тепла. Поскольку способ вибрационной сварки можно использовать для соединения пластичных материалов большого объема в 200 мм и больше в течение короткого периода времени, то он является наиболее подходящим для изготовления нагревательной панели, согласно изобретению.

Поскольку процесс термоскрепления вызывает утечку смолы с соединяемых поверхностей и вызывает очень нежелательные рабочие условия, то теперь применяют другие процессы скрепления. В том отношении, поскольку способ ультразвуковой сварки очень сильно увеличивает стоимость изготовления, то он не подходит по соображениям стоимости. Дополнительно к этому, способ высокочастотной сварки и способ сварки вращением не подходят для сцепления единственного компонента прямоугольной формы, подобного нагревательной панели, согласно изобретению.

На стадии скрепления, когда верхняя и нижняя пластины соединяются с использованием соединительной машины 20 при условиях глубины сварки около 0,3-1,0 мм, давления сварки 800 кгс/см2 или больше, времени сварки около 10-30 с, частоте вибрации около 50-150 Гц, можно изготавливать нагревательную панель, имеющую высокую прочность сцепления и равномерный путь прохождения текучей среды.

Когда глубина сварки меньше 0,3 мм или время сварки меньше 10 секунд, то сила сцепления между компонентами может уменьшаться, за счет чего уменьшается сопротивление давлению нагревательной панели. Хотя давление связано с частотой во время стадии сцепления, когда давление сварки 800 кгс/см2 или больше и частота вибрации 50 Гц или больше, то можно обеспечивать хорошую производительность.

При изготовлении нагревательной панели с использованием обычного способа, нагревательная панель имеет неравномерный внутренний канал для текучей среды, как показано на фиг.6.

В таблице 1 сравнивается прочность нагревательной панели, согласно изобретению (пример, согласно изобретению), показанной на фиг.5, с прочностью обычной нагревательной панели (сравнительный пример), показанной на фиг.6. Как следует из таблицы 1, прочность сцепления нагревательной панели, согласно изобретению, примерно в два раза выше прочности обычной нагревательной панели.

Примечание: Прочность сцепления соединительного элемента указывает силу, при которой соединенные поверхности соединительного элемента полностью отделяются друг от друга при механическом разделении соединенных поверхностей со скоростью 10 мм/мин.

Согласно данному изобретению, пластинообразная нагревательная панель, изготовленная способом, согласно данному изобретению, содержит образованный в ней посредством литья под давлением равномерный путь прохождения текучей среды, так что предотвращается блокирование нагревательной панели для обеспечения равномерного потока текучей среды. Дополнительно к этому, поскольку верхняя и нижняя пластины сформированы с равномерной толщиной посредством литья под давлением, то способ, согласно изобретению, позволяет формирование нагревательной панели, обеспечивая тем самым постоянство размеров и высокое качество нагревательной панели.

Хотя с целью иллюстрации были раскрыты предпочтительные варианты выполнения данного изобретения, для специалиста в данной области техники очевидно, что возможны различные модификации, дополнения и замены без отхода от идеи и объема изобретения, раскрываемого в прилагаемой формуле изобретения.

Реферат

Данное изобретение относится к пластинообразной нагревательной панели с образованным в ней внутренним каналом для текучей среды и к способу изготовления такой панели. Техническим результатом изобретения является создание нагревательной панели, которая содержит равномерный внутренний канал для текучей среды, и способа изготовления такой панели без изменения толщины с целью улучшения характеристик нагревания и текучести текучей среды. Технический результат достигается в нагревательной панели, которая содержит верхнюю и нижнюю пластины, сформированные в виде единого целого с образованием внутреннего канала для текучей среды. Множество соединительных элементов для соединения верхней и нижней пластин проходит симметрично от верхней и нижней пластин в направлении нижней и верхней пластин, соответственно. При этом внутренний канал для текучей среды образован внутри пластины посредством множества соединительных элементов, и две соединительные части для подачи и отвода нагревательной текучей среды. Причем верхние и нижние части там, где верхние и нижние соединительные элементы начинают проходить от верхней и нижней пластин, округлены, а верхние и нижние соединительные элементы сжаты у имеющей круговую форму периферии плоскости дна соединительных элементов. Каждый из соединяющих панели элементов сформирован с прямой канавкой, в которой часть, смежная с внутренним каналом для текучей среды, сжата. Поперечное сечение внутреннего канала для текучей среды имеет круговую или эллиптическую форму. При этом канал для текучей среды имеет равномерный размер и равномерно расположен в нагревательной панели, при этом прочность сцепления соединительного элемента составляет, по меньшей мере, 100 кгс/см2. 2 н. и 1 з.п. ф-лы, 6 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ сварки трением

Комментарии