Способ печати и печатное устройство - RU2637894C2

Код документа: RU2637894C2

Чертежи

Описание

Уровень техники

Область техники, к которой относится изобретение

Настоящее изобретение предлагает способ печати и печатное устройство.

Описание предшествующего уровня техники

Краскоструйные печатные устройства находят широкое применение, например, как соединенные с компьютерами устройства вывода вследствие своей низкой стоимости эксплуатации, возможности уменьшения размера и легкости приспособления к печати цветных изображений с использованием красок, имеющих различные цвета. В последние годы требуются печатные устройства, которые обеспечивают быстрый и высококачественный вывод изображений независимо от типа печатной бумаги. Быстрый и высококачественный вывод изображений требует уменьшения частоты дефектов в изображениях, такие как дефект раздавливания краски, который отличается тем, что краска распространяется вдоль волокон печатной бумаги.

Предлагаемое решение данной проблемы представляет собой печатное устройство с переносом, которое включает промежуточный носитель для переноса изображения (см. патент США № 4538156, патент США № 5099256, и выложенный японский патент № 62-92849). Работа печатного устройства с переносом изображения начинается с формирования первичного изображения на промежуточном носителе для переноса с использованием краскоструйного печатного устройства. Первичное изображение затем высушивается на промежуточном носителе для переноса и переносится на печатную бумагу, и формируется вторичное изображение. Способы, основу которых составляет использование этого типа печатного устройства, в котором первичное изображение высушивается на промежуточном носителе для переноса, с меньшей вероятностью будут вызывать дефекты раздавливания краски, которые препятствуют быстрому и высококачественному выводу изображений. Однако эти способы имеют некоторые проблемы, которые препятствуют успешному формированию изображений, такие как неполный перенос изображений и раздельный перенос изображений на промежуточный носитель для переноса и на печатную бумагу, вызванный внутренним разделением изображений. Пример описанного решения данной проблемы представляет собой способ, который включает нанесение на заблаговременно сформированное красочное изображение второго материала, в котором содержится растворимый в воде полимер (японский патент № 4834300).

Сущность изобретения

Согласно аспекту настоящего изобретения, предлагается способ печати. Данный способ печати включает: нанесение реагента на промежуточный носитель для переноса, причем реагент предназначается для загустевания при контакте с краской; формирование промежуточного изображения посредством нанесения краски на промежуточный носитель для переноса, содержащий реагент; нанесение вспомогательной жидкости на промежуточное изображение для формирования слоя промежуточного изображения, причем вспомогательная жидкость содержит растворимый в воде полимер; и перенос слоя промежуточного изображения на печатный материал; в данной последовательности.

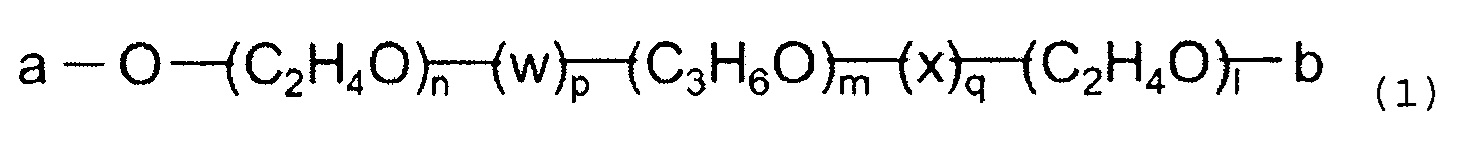

По меньшей мере, один компонент, выбранный из группы, которую составляют реагент, краска, и вспомогательная жидкость, содержит соединение, представленное формулой (1).

(В формуле (1) в качестве «w» и «x» в каждом случае независимо присутствует двухвалентная органическая группа, в качестве «a» и «b» в каждом случае независимо присутствует атом водорода или одновалентная органическая группа, в каждом случае «n» и «l» независимо составляют 1 или более, и сумма «n» + «l» составляет 2 или более и 300 или менее, «m» составляет 1 или более и 70 или менее, и в каждом случае «p» и «q» независимо составляют 0 или 1.)

Согласно следующему аспекту настоящего изобретения, предлагается печатное устройство. Данное печатное устройство включает устройство для нанесения реагента, предназначенное, чтобы наносить реагент на промежуточный носитель для переноса, причем реагент предназначается для загустевания при контакте с краской; блок формирования промежуточного изображения, предназначенный для формирования промежуточного изображения посредством нанесения краски на промежуточный носитель для переноса, содержащий реагент; устройство для нанесения вспомогательной жидкости, предназначенное для нанесения вспомогательной жидкости на промежуточное изображение для формирования слоя промежуточного изображения, причем вспомогательная жидкость содержит растворимый в воде полимер; и блок переноса, предназначенный для переноса слоя промежуточного изображения на печатный материал.

По меньшей мере, один компонент, выбранный из группы, которую составляют реагент, краска, и вспомогательная жидкость, содержит соединение, представленное формулой (1).

Согласно определенным аспектам настоящего изобретения, предлагаются способ печати и печатное устройство, причем они оба позволяют пользователю осуществлять печать с высокой эффективностью переноса изображения.

Следующие отличительные характеристики настоящего изобретения становятся очевидными из приведенного ниже описания примерных вариантов осуществления со ссылкой на прилагаемый чертеж.

Краткое описание чертежа

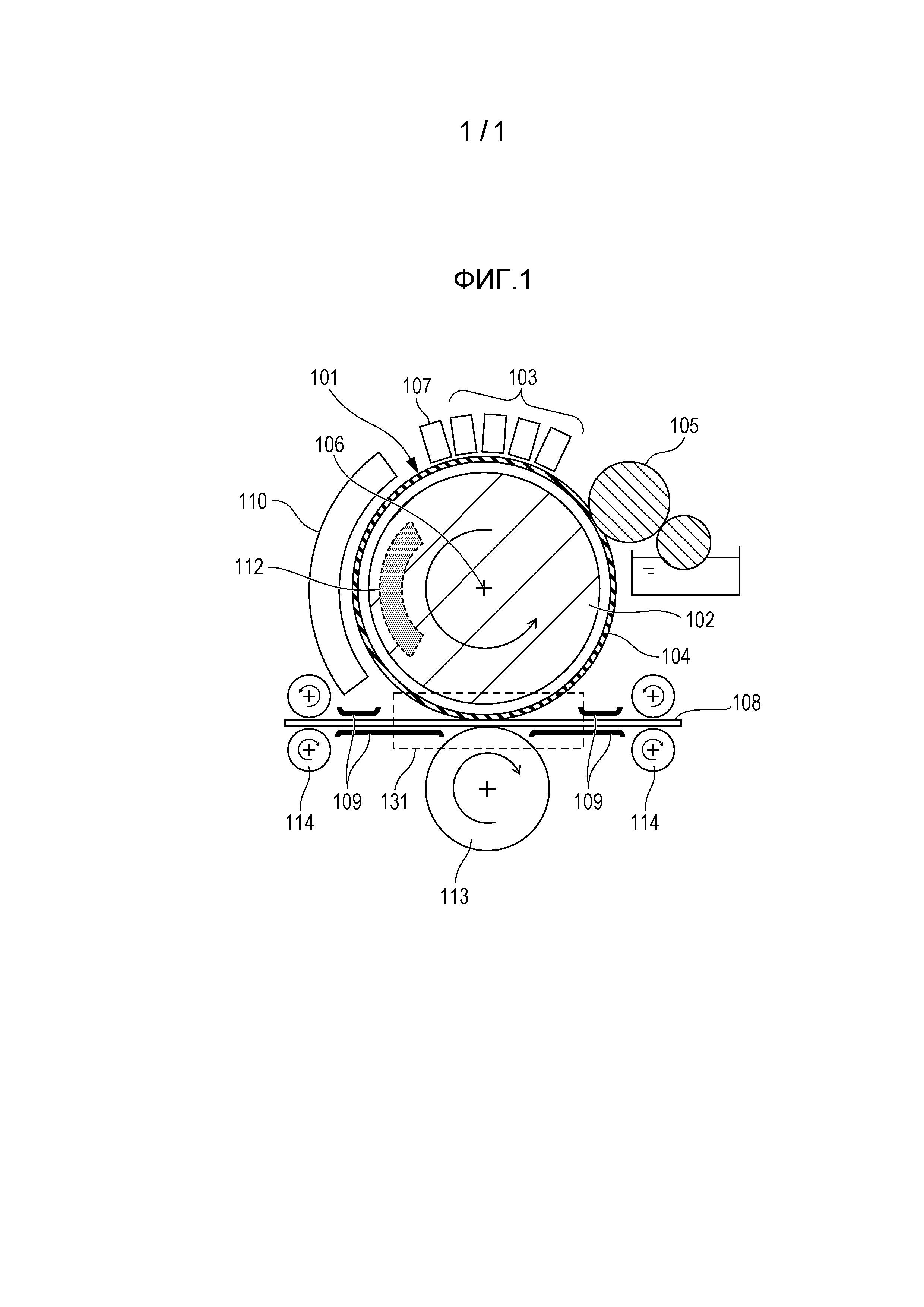

Чертеж представляет собой схематическое изображение поперечного сечения, которое иллюстрирует примерное печатное устройство согласно варианту осуществления настоящего изобретения.

Описание вариантов осуществления

В способе, описанном в японском патенте № 4834300, используется второй материал, в котором содержится растворимый в воде полимер, чтобы улучшать перенос изображений на печатную бумагу и сопротивление истиранию перенесенных изображений. Однако в своем исследовании автор настоящего изобретения обнаружил, что способ, описанный в японском патенте № 4834300, требуется дополнительно усовершенствовать, поскольку он оказывается неудовлетворительным для переноса изображений на печатную бумагу, т.е. обеспечивает низкую эффективность переноса, в частности, когда в качестве печатной бумаги используется бумага без содержания древесной массы (печатная бумага без покрытия) или бумага любого другого типа, имеющая низкую гладкость своей печатной поверхности.

Согласно определенным вариантам осуществления настоящего изобретения, предлагаются способ печати и печатное устройство, причем они оба позволяют пользователю осуществлять печать с высокой эффективностью переноса изображения.

Способ печати

Способ печати согласно варианту осуществления настоящего изобретения включает, в указанной последовательности, нанесение реагента на промежуточный носитель для переноса, причем реагент предназначается для загустевания при контакте с краской, формирование промежуточного изображения посредством нанесения краски на промежуточный носитель для переноса, содержащий реагент, нанесение вспомогательной жидкости на промежуточное изображение для формирования слоя промежуточного изображения, причем вспомогательная жидкость содержит растворимый в воде полимер, и перенос слоя промежуточного изображения на печатный материал. Вспомогательная жидкость содержит растворимый в воде полимер. По меньшей мере, один компонент, выбранный из группы, которую составляют реагент, краска, и вспомогательная жидкость, содержит соединение, представленное формулой (1), которое далее называется термином «соединение (1)».

В формуле (1) в качестве «w» и «x» в каждом случае независимо присутствует двухвалентная органическая группа, в качестве «a» и «b» в каждом случае независимо присутствует атом водорода или одновалентная органическая группа, в каждом случае «n» и «l» независимо составляют 1 или более, и сумма «n» + «l» составляет 2 или более и 300 или менее, «m» составляет 1 или более и 70 или менее, и в каждом случае «p» и «q» независимо составляют 0 или 1.

В способе согласно варианту осуществления настоящего изобретения, по меньшей мере, один материал, который представляет собой реагент, краску или вспомогательную жидкость, содержит соединение (1), и вспомогательная жидкость содержит растворимый в воде полимер. Соединение (1) представляет собой поверхностно-активное вещество и образует водородные связи с растворимым в воде полимером во вспомогательной жидкости. Достигаемые в результате межмолекулярные взаимодействия между соединением (1) и растворимым в воде полимером приводят к образованию агрегата в слое промежуточного изображения посредством растворимого в воде полимера, увеличивая вязкость слоя промежуточного изображения. В результате этого адгезия между слоем промежуточного изображения и печатным материалом в процессе переноса слоя промежуточного изображения является в достаточной степени сильнее, чем адгезия между слоем промежуточного изображения и промежуточным носителем для переноса, что обеспечивает эффективный перенос промежуточного изображения на печатный материал даже в том случае, когда печатный материал представляет собой имеющую низкую гладкость печатную бумагу. В приведенном ниже описании подробно представлен способ согласно варианту осуществления настоящего изобретения.

Нанесение реагента

Реагент наносится на промежуточный носитель для переноса. Реагент предназначается для загустевания при контакте с краской.

Реагент

Реагент согласно варианту осуществления настоящего изобретения представляет собой жидкость, которая загустевает при контакте с краской. Это означает, что когда реагент, согласно варианту осуществления настоящего изобретения, вступает в контакт с краской, реагент является более вязким в случае нахождения в контакте с краской, чем в чистом виде. Способность загустевания реагента при контакте с краской можно оценивать посредством измерения вязкости, используя реометр (торговое наименование AR-G2 компании TA Instruments). В реагенте может содержаться, например, компонент, который загущает краску (далее также называется термином «загущающий краску компонент»), поверхностно-активное вещество, и растворитель.

Загущающий краску компонент

Реагент согласно варианту осуществления настоящего изобретения может содержать загущающий краску компонент. Термин «загущение краски» в настоящем описании означает не только увеличение суммарной вязкости краски, которое вызывает химическая реакция или физическая адсорбция, которая происходит, когда какой-либо компонент краски, такой как красящий материал или полимер, вступает в контакт с загущающим краску компонентом, но также увеличение локальной вязкости, которое происходит, когда частично агрегируется красящий материал или какой-либо другой компонент краски.

Загущающий краску компонент предотвращает растекание и образование капель в процессе формирование изображений посредством уменьшения текучести, по меньшей мере, части краски на промежуточном носителе для переноса. Примерные загущающие краску компоненты, которые можно использовать, включают многозарядные ионы металлов, органические кислоты, катионные полимеры и пористые частицы. Оказывается предпочтительным, что в качестве загущающего краску компонента присутствуют многозарядные ионы металлов или органические кислоты.

Примерные многозарядные ионы металлов представляют собой двухзарядные ионы металлов, такие как Ca2+, Cu2+, Ni2+, Mg2+, Sr2+, Ba2+ и Zn2+, и трехзарядные ионы металлов, такие как Fe3+, Cr3+, Y3+ и Al3+. Примерные органические кислоты представляют собой щавелевая кислота, полиакриловая кислота, муравьиная кислота, уксусная кислота, пропионовая кислота, гликолевая кислота, малоновая кислота, яблочная кислота, малеиновая кислота, аскорбиновая кислота, левулиновая кислота, янтарная кислота, глутаровая кислота, глутаминовая кислота, фумаровая кислота, лимонная кислота, винная кислота, молочная кислота, пирролидонкарбоновая кислота, пиронкарбоновая кислота, пирролкарбоновая кислота, фуранкарбоновая кислота, пиридинкарбоновая кислота, кумариновая кислота, тиофенкарбоновая кислота, никотиновая кислота, оксиянтарная кислота и диоксиянтарная кислота. Эти загущающие краску компоненты можно использовать индивидуально или в сочетании двух или более веществ. Содержание загущающего краску компонента в реагенте может составлять 5 мас. % или более, предпочтительно 10 мас. % или более и 50 мас. % или менее по отношению к суммарной массе реагента.

Поверхностно-активное вещество

По меньшей мере, одно вещество, выбранное из группы, которую составляют реагент согласно варианту осуществления настоящего изобретения и краска и вспомогательная жидкость, которые описаны далее в настоящем документе, содержит соединение, представленное формулой (1) (соединение (1)) в качестве поверхностно-активного вещества. Соединение (1) могут содержать два или более компонентов, выбранных из группы, которую составляют реагент, краска и вспомогательная жидкость. Соединение (1) могут также содержать все вещества, представляющие собой реагент, краску и вспомогательную жидкость. В формуле (1) «w» и «x» в каждом случае независимо представляют собой двухвалентную органическую группу. Пример двухвалентной органической группы представляет собой метилен. Группы «w» и «x» могут быть одинаковыми или различными. В формуле (1) «a» и «b» в каждом случае независимо представляют собой атом водорода или одновалентную органическую группу. Примерную одновалентную органическую группу представляет собой метильная группа. В качестве «a» и «b» могут присутствовать одинаковые группы или различные группы. Сумма «n» + «l» составляет 2 или более и 300 или менее, причем сумма «n» + «l» может составлять 2 или более и 150 или менее, предпочтительно 2 или более и 80 или менее. В каждом случае «n» и «l» независимо составляют 1 или более. Каждое из чисел «n» и «l» может независимо составлять 1 или более и 75 или менее, предпочтительно 1 или более и 40 или менее. Число «m» составляет 1 или более и 70 или менее. Число «m» может составлять 1 или более и 60 или менее, предпочтительно 1 или более и 20 или менее. В каждом случае «p» и «q» независимо составляют 0 или 1. Таким образом, «w» и «x» в каждом случае независимо представляет собой необязательную группу. Соединение может представлять собой смесь множества соединений, содержащих в различных количествах оксиэтиленовые и оксипропиленовые звенья, потому что количество добавленных звеньев может изменяться в процессе синтеза соединения. Таким образом, «l», «m» и «n» в формуле продукта а каждом случае независимо представляет собой среднее значение, которое не обязательно является целым числом.

Конкретные примерные соединения формулы (1), которые имеются в продаже, представляют собой Adeka Pluronic L31 (товарное наименование от компании ADEKA, далее также называется термином «L31) и Adeka Pluronic L34 (товарное наименование от компании ADEKA, далее также называется термином «L34). Структура Adeka Pluronic L31 (товарное наименование от компании ADEKA) определяется формулой (1) где a=H, b=H, n=1,5, l=1,5, m=16, p=0, и q=0. Структура Adeka Pluronic L34 (товарное наименование от компании ADEKA) определяется формулой (1) где a=H, b=H, n=7, l=7, m=16, p=0, и q=0. В качестве примера, молекула Adeka Pluronic L31 (товарное наименование от компании ADEKA) содержит два центра, которые являются доступными для образования водородных связей. Эти центры образования водородных связей позволяют соединению образовывать агрегаты посредством растворимого в воде полимера. Эти агрегаты загущают слой промежуточного изображения. Такие соединения можно использовать индивидуально или в сочетании двух или более соединений. Когда реагент содержит соединение (1), содержание соединения (1) в реагенте может составлять 0,01 мас. % или более и 10 мас. % или менее, предпочтительно 1 мас. % или более и 5 мас. % или менее по отношению к суммарной массе реагента.

Реагент может дополнительно содержат поверхностно-активное вещество, которое отличается от соединения (1) (далее называется термином «отличающееся от соединения (1) поверхностно-активное вещество») в качестве вещества, которое регулирует поверхностное натяжение и вязкость реагента. Примерные имеющиеся в продаже и отличающееся от соединения (1) поверхностно-активные вещества включают Acetylenol EH (товарное наименование от компании Kawaken Fine Chemicals). Эти вещества можно использовать индивидуально или в сочетании двух или более веществ.

Растворитель

Реагент может содержать растворитель, который представляет собой воду или органический растворитель в соответствующем количестве. В качестве воды может присутствовать очищенная ионным обменом или любая другая деионизированная вода. Органический растворитель может относиться к любому типу.

Помимо компонентов, которые описаны выше, реагент можно содержать полимеры. Присутствие соответствующего полимера обеспечивает хорошую адгезию на печатном материале в процессе переноса и повышает механическую прочность готового изображения. Полимер может относиться к любому типу, с которым совмещается загущающий краску компонент.

Нанесение реагента

Реагент можно наносить на поверхность промежуточного носителя для переноса используя, например, матричное покрытие, ракельное покрытие, любой способ в котором используются валики глубокой печати или валики офсетной печати, или распылительное покрытие. Кроме того, оказывается возможным нанесение реагента с использованием краскоструйного устройства. Можно также использовать сочетание множества способов. Реагент можно наносить на всю поверхность промежуточного носителя для переноса или только на ту площадь, где должно быть сформировано промежуточное изображение, как описано ниже.

Формирование промежуточного изображения

Затем формируется промежуточное изображение посредством нанесения краски на промежуточный носитель для переноса, содержащий реагент. Термин «промежуточное изображение» в настоящем описании означает изображение, сформированное на промежуточном носителе для переноса и ожидающее окончательного переноса на печатный материал. Промежуточное изображение, которое затем все же переносится, представляет собой зеркальное изображение конечного изображения.

Краска

Краска согласно варианту осуществления настоящего изобретения можно содержат, например, красящий материал, полимерные частицы, поверхностно-активное вещество, растворитель и добавки. Когда красящий материал представляет собой пигмент, краска можно содержат диспергатор пигмента.

Красящий материал

Примерные красящие материалы, которые можно использовать, включают красители, а также пигменты, такие как сажа и органические пигменты. Эти материалы можно использовать индивидуально или в сочетании двух или более материалов. Использование пигмента обеспечивает хорошую устойчивость и качество отпечатков.

Пигмент

Пигмент может относиться к любому типу. Можно использовать неорганические и органические пигменты, в том числе пигменты, которые определяют численные цветовые индексы (C. I.). Примерный черный пигмент, который можно использовать, представляет собой сажа. Когда красящий материал представляет собой пигмент, содержание пигмента в краске может составлять 0,5 мас. % или более и 15,0 мас. % или менее, предпочтительно 1,0 мас. % или более и 10,0 мас. % или менее по отношению к суммарной массе краски.

Диспергатор пигмента

Диспергатор пигмента, который представляет собой диспергирующее вещество, способствующее диспергирование пигмента, может относиться к любому типу. Примерный растворимый в воде диспергатор пигмента имеет структуру, которая одновременно содержит гидрофильный и гидрофобный фрагменты. Такое диспергирующее вещество может представлять собой сополимер, который образуют, по меньшей мере, гидрофильный мономер и гидрофобный мономер. Гидрофобный мономер может относиться к любому типу. Примеры представляют собой стирол, производные стирола, алкил(мет)акрилаты и бензил(мет)акрилат. Гидрофильный мономер может также относиться к любому типу. Примеры представляют собой акриловая кислота, метакриловая кислота и малеиновая кислота. Эти вещества можно использовать индивидуально или в сочетании двух или более веществ.

Кислотное число диспергатора пигмента может составлять 50 мг KOH/г или более и 550 мг KOH/г или менее. Среднемассовая молекулярная масса диспергатора пигмента может составлять 1000 или более и 50000 или менее. Кислотное число представляет собой результат измерения, для получения которого используется автоматический потенциометрический титратор (товарное наименование AT-610 от компании Kyoto Electronics Manufacturing). Среднемассовая молекулярная масса представляет собой результат измерения, для получения которого используется скорость седиментации. Массовое соотношение, в котором присутствуют пигмент и диспергатор пигмента (диспергирующее вещество), может находиться в интервале от 1:0,1 до 1:3. Следует отметить, что использование диспергатора пигмента не является обязательным. Вместо этого можно использовать самодиспергирующийся пигмент, который представляет собой пигмент, приобретающий способность диспергирования посредством поверхностной модификации.

Полимерные частицы

Добавление полимерных частиц в краску может улучшать качество и фиксацию изображений. Материал, из которого изготовлены полимерные частицы, может относиться к любому типу. Примеры представляют собой гомополимеры, такие как полиолефины, полистирол, полиуретан, сложные полиэфиры, простые полиэфиры, полимочевина, полиамиды, поливиниловый спирт, соли поли(мет)акриловой кислоты и поли(мет)акриловой кислоты, алкилполи(мет)акрилаты и полидиены, а также сополимеры, представляющие собой сочетания двух или более из этих веществ. Эти материалы можно использовать индивидуально или в сочетании двух или более материалов. Среднемассовая молекулярная масса полимера в полимерных частицах может составлять 1000 или более и 2000000 или менее. Содержание полимерных частиц в краске может составлять 1 мас. % или более и 50 мас. % или менее и предпочтительно 2 мас. % или более и 40 мас. % или менее по отношению к суммарной массе краски.

Полимерные частицы в краске могут присутствовать в форме дисперсии, т.е. как полимерные частицы, диспергированные в жидкости. Дисперсия может относиться к любому типу. Примерная дисперсия самодиспергирующихся полимерных частиц получается посредством диспергирования гомополимера на основе мономера, содержащего диссоциирующуюся группу, или сополимера двух или более таких мономеров. Примерные диссоциирующиеся группы представляют собой группы карбоновой кислоты, сульфоновой кислоты и фосфорной кислоты. Примерные мономеры, содержащие диссоциирующиеся группы, представляют собой акриловая кислота и метакриловая кислота. Эти вещества можно использовать индивидуально или в сочетании двух или более веществ. Дисперсия может также представлять собой эмульсию, полученную посредством диспергирования полимерных частиц с использованием эмульгатора. Эмульгатор может представлять собой неионное поверхностно-активное вещество или поверхностно-активное вещество, имеющее такую же полярность заряда, как полимерные частицы. Диаметр диспергированных частиц в дисперсии полимерных частиц может составлять 10 нм или более и 1000 нм или менее и предпочтительно 100 нм или более и 500 нм или менее. Дисперсия полимерных частиц может содержать стабилизирующие добавки. Примеры таких добавок представляют собой н-гексадекан, додецилметакрилат, стеарилметакрилат, хлорбензол, додецилмеркаптан, оливковое масло, подсинивающие вещества (Blue 70) и полиметилметакрилат. Эти вещества можно использовать индивидуально или в сочетании двух или более веществ.

Поверхностно-активное вещество

Краска может содержать соединение (1) в качестве поверхностно-активного вещества. Следует отметить, что в способе согласно варианту осуществления настоящего изобретения, по меньшей мере, один материал, представляющий собой реагент, краску или вспомогательную жидкость, содержит соединение (1). Когда краска содержит соединение (1), содержание соединения (1) в краске может составлять 0,01 мас. % или более и 10 мас. % или менее и предпочтительно 1 мас. % или более и 5 мас. % или менее по отношению к суммарной массе краски.

Краска может содержать поверхностно-активное вещество, которое не представляет собой соединение (1) (отличающееся от соединения (1) поверхностно-активное вещество). Примерное имеющееся в продаже отличающееся от соединения (1) поверхностно-активное вещество представляет собой Acetylenol EH (товарное наименование от компании Kawaken Fine Chemicals). Эти вещества можно использовать индивидуально или в сочетании двух или более веществ. Содержание этого поверхностно-активного вещества в краске может составлять 0,01 мас. % или более и 10 мас. % или менее и предпочтительно 0,01 мас. % или более и 5 мас. % или менее по отношению к суммарной массе краски.

Растворитель

Краска может содержать растворитель, который представляет собой воду и/или растворимый в воде органический растворитель. В качестве воды может присутствовать очищенная ионным обменом или любая другая деионизированная вода. Когда в краске содержится вода, содержание воды в краске может составлять 30 мас. % или более и 97 мас. % или менее по отношению к суммарной массе краски. Растворимый в воде органический растворитель может относиться к любому типу, представляя собой, например, глицерин, диэтиленгликоль, полиэтиленгликоль и 2-пирролидон. Эти вещества можно использовать индивидуально или в сочетании двух или более. Когда краска содержит растворимый в воде органический растворитель, содержание растворимого в воде органического растворителя в краске может составлять 3 мас. % или более и 70 мас .% или менее по отношению к суммарной массе краски.

Добавки

Помимо компонентов, которые описаны выше, в краске могут необязательно содержаться добавки. Примеры представляют собой регуляторы pH, противокоррозионные добавки, консерванты, противоплесневые средства, антиоксиданты, ингибиторы восстановления, растворимые в воде полимеры и соответствующие нейтрализующие вещества, а также модификаторы вязкости. Эти вещества можно использовать индивидуально или в сочетании двух или более веществ.

Нанесение краски

Краску можно наносить, используя краскоструйное устройство. Краскоструйные устройства могут присутствовать в разнообразных формах, таких как устройства, которые выпускают краску, образуя воздушные пузырьки в краске посредством пленочного кипения, которое инициируют, используя электротермический преобразователь; устройства, в которых для выпуска краски используется электромеханический преобразователь; и устройства, в которых для выпуска краски используется статическое электричество. Согласно варианту осуществления настоящего изобретения, могут быть использованы краскоструйные устройства, относящиеся к любой из таких форм. Однако краскоструйное устройство, в котором используется электротермический преобразователь, обеспечивает быструю печать высокой плотности. Общая конструкция краскоструйного устройства не имеет решающего значения. Например, может быть использована краскоструйная головка, так называемая возвратно-поступательная головка, которая осуществляет печать, перемещаясь в направлении, перпендикулярном направлению перемещения промежуточного носителя для переноса. Кроме того, может быть использована краскоструйная головка, так называемая линейная головка, которая имеет выпускающие краску отверстия, расположенные на линии, которая проходит приблизительно перпендикулярно к направлению перемещения промежуточного носителя для переноса (т. е. приблизительно параллельно к аксиальному направлению имеющего форму барабана промежуточного носителя для переноса).

Краска наносится таким образом, что она, по меньшей мере, частично перекрывается с реагентом на промежуточном носителе для переноса. При этом формируется промежуточное изображение на промежуточном носителе для переноса. Кроме того, оказывается возможным такое нанесение краски, при котором она полностью перекрывается с реагентом на промежуточном носителе для переноса.

Нанесение вспомогательной жидкости

Вспомогательная жидкость затем наносится на промежуточное изображение для формирования слоя промежуточного изображения. Вспомогательная жидкость содержит растворимый в воде полимер.

Вспомогательная жидкость

Вспомогательная жидкость может содержать, например, растворимый в воде полимер, поверхностно-активное вещество и растворитель.

Растворимый в воде полимер

Растворимый в воде полимер может относиться к любому типу. Может возникать ситуация, в которой выбирается растворимый в воде полимер, подходящий для способа, используемого для нанесения вспомогательной жидкости. Например, если вышеупомянутое краскоструйное устройство используется для нанесения вспомогательной жидкости, оказывается возможным использование растворимого в воде полимера, в которого среднемассовая молекулярная масса составляет 2000 или более и 10000 или менее, предпочтительно 5000 или более и 10000 или менее. Если устройство для нанесения на основе валиков используется, чтобы наносить вспомогательную жидкость, можно использовать растворимый в воде полимер, имеющий более высокую среднемассовую молекулярную массу.

Примерные растворимые в воде полимеры, которые можно использовать, представляют собой блочные, статистические и привитые сополимеры, которые составляют, по меньшей мере, два мономера (в том числе, по меньшей мере, один гидрофильный полимеризующийся мономер), в качестве которых выбираются стирол, производные стирола, винилнафталин, производные винилнафталина, сложные эфиры α,β - этиленовых ненасыщенных карбоновых кислот и алифатических спиртов, акриловая кислота, производные акриловой кислоты, малеиновая кислота, производные малеиновая кислота, итаконовая кислота, производные итаконовой кислоты, фумаровая кислота, производные фумаровой кислоты, винилацетат, виниловый спирт, винилпирролидон и акриламид, а также соли этих сополимеров. Можно также использовать природные полимеры, такие как канифоль, шеллак и крахмал. Эти полимеры представляют собой растворимые в щелочах полимеры, т.е. полимеры, которые растворяются в водных растворах оснований. Эти растворимые в воде полимеры можно использовать индивидуально или в сочетании двух или более полимеров. Температура стеклования растворимого в воде полимера может составлять 40°C или более и 120°C или менее. Температура стеклования растворимого в воде полимера представляет собой результат измерения, для получения которого используется дифференциальный сканирующий калориметр от компании Mettler-Toledo). Содержание растворимого в воде полимера во вспомогательной жидкости может находиться в интервале от 0,1% до 20 мас. % и предпочтительно от 0,1% до 10 мас. % по отношению к суммарной массе вспомогательной жидкости.

Поверхностно-активное вещество

Вспомогательная жидкость может содержать соединение (1) в качестве поверхностно-активного вещества. Следует отметить, что в способе согласно варианту осуществления настоящего изобретения, по меньшей мере, один материал, представляющий собой реагент, краску или вспомогательную жидкость, содержит соединение (1). Когда вспомогательная жидкость содержит соединение (1), содержание соединения (1) во вспомогательной жидкости может составлять 0,01 мас. % или более и 10 мас. % или менее и предпочтительно 1 мас. % или более и 5 мас. % или менее по отношению к суммарной массе вспомогательной жидкости.

Вспомогательная жидкость можно содержат поверхностно-активное вещество, которое отличается от соединения (1) (отличающееся от соединения (1) поверхностно-активное вещество). Примерные имеющиеся в продаже отличающееся от соединения (1) поверхностно-активные вещества включают Acetylenol EH (товарное наименование от компании Kawaken Fine Chemicals). Эти вещества можно использовать индивидуально или в сочетании двух или более веществ. Содержание данного поверхностно-активного вещества во вспомогательной жидкость может составлять 0,01 мас. % или более и 10 мас. % или менее и предпочтительно 0,01 мас. % или более и 5 мас. % или менее по отношению к суммарной массе вспомогательной жидкости.

Растворитель

Вспомогательная жидкость может содержать растворитель, который представляет собой воду или органический растворитель в соответствующем количестве. В качестве воды может присутствовать очищенная ионным обменом или любая другая деионизированная вода. Органический растворитель может относиться к любому типу.

Нанесение вспомогательной жидкости

Можно использовать любой способ для нанесения вспомогательной жидкости. Пример представляет собой способ, в котором вышеупомянутое краскоструйное устройство используется для нанесения вспомогательной жидкости. Вспомогательная жидкость наносится таким образом, что она, по меньшей мере, частично перерывается с промежуточным изображением. При этом образуется слой промежуточного изображения на промежуточном носителе для переноса. Кроме того, оказывается возможным для нанесения вспомогательной жидкости обеспечение ее полного перекрывания с промежуточным изображением. В течение этого процесса возникают межмолекулярные взаимодействия между соединением (1) и растворимым в воде полимером в слое промежуточного изображения. В результате этих межмолекулярных взаимодействий образуются агрегаты в слое промежуточного изображения посредством растворимого в воде полимера, и увеличивается вязкость слоя промежуточного изображения.

Высушивание

Способ согласно варианту осуществления настоящего изобретения может включать высушивание слоя промежуточного изображения между нанесением вспомогательной жидкости и переносом слоя промежуточного изображения, как описано далее в настоящем документе. Это объясняется тем, что избыточная жидкость в слое промежуточного изображения может вызывать дефекты в конечном изображении или неполный перенос изображения в результате того, что избыточная жидкость выдавливается или растекается в процессе переноса слоя промежуточного изображения. Примерные способы высушивания, которые можно использовать, включают нагревание, продувание имеющего низкую влажность воздуха или аналогичный способ, снижение давления, а также сочетания этих способов. Кроме того, является допустимым высушивание на воздухе.

Если выбирается нагревание, можно использовать такие устройства, как галогенная лампа, чтобы осуществлять нагревание в процессе переноса промежуточного изображения. Печатный материал можно нагревать вместе со слой промежуточного изображения. Одновременное нагревание слоя промежуточного изображения и печатного материала обеспечивает регулирование температуры слоя промежуточного изображения и печатного материала в процессе переноса слоя промежуточного изображения. Кроме того, возможная ситуация, в которой слой промежуточного изображения дополнительно нагревается в процессе нанесения вспомогательной жидкости или переноса слоя промежуточного изображения. В таком случае температура нагревания не обязательно должна быть постоянной.

Перенос изображения

Слой промежуточного изображения затем переносится на печатный материал. Слой промежуточного изображения можно переносить на печатный материал посредством прижатия промежуточного носителя для переноса и печатного материала друг к другу. Способ прижатия промежуточного носителя для переноса и печатного материала друг к другу не имеет решающего значения. Однако, сжатие печатного материала между прижимным валиком и промежуточным носителем для переноса, на который нанесен слой промежуточного изображения, будет обеспечивать эффективный перенос промежуточного изображения. Прижатие печатного материала на множестве стадий может уменьшать степень неполноты переноса.

Прижимной валик может включать нагреватель, чтобы регулировать температуру переноса. Нагреватель может быть расположен в части или во всем валике. Как упоминается далее в настоящем документе, оказывается возможным выбор любой температуры переноса, которая является подходящей для выбранного растворимого в воде полимера. Таким образом, нагреватель может предназначаться для того, чтобы нагревать поверхность прижимного валика до любой температура в интервале от 25°C до 140°C.

Печатный материал может относиться к любому типу. Однако когда используется бумага без содержания древесной массы (непокрытая печатная бумага) или любая другая печатная бумага, имеющая низкую гладкость своей печатной поверхности, преимущества определенных аспектов настоящего изобретения становятся более эффективными.

Оказывается возможной температура слоя промежуточного изображения во время контакта с печатным материалом, которая является такой же или составляет более чем температура стеклования растворимого в воде полимера и во время высвобождения из промежуточного носителя для переноса составляет менее чем температура стеклования растворимого в воде полимера. Обеспечение температуры слоя промежуточного изображения, которая во время контакта является такой же или составляет более чем температура стеклования растворимого в воде полимера, приводит к улучшению адгезии между печатным материалом и слоем промежуточного изображения посредством увеличения текучесть растворимого в воде полимера. Кроме того, обеспечение температуры слоя промежуточного изображения, которая во время высвобождения составляет менее чем температура стеклования растворимого в воде полимера, предотвращает граничное разделение слоя промежуточного изображения и печатного материала посредством сохранения растворимого в воде полимера в его стеклообразной фазе. Эти факторы повышают эффективность переноса изображений на печатный материал. Следует отметить, что температура слоя промежуточного изображения во время контакта с печатным материалом представляет собой температуру слоя промежуточного изображения в то время, когда, по меньшей мере, его часть вступает в контакт с печатным материалом. Температура слоя промежуточного изображения во время высвобождения из промежуточного носителя для переноса представляет собой температуру слоя промежуточного изображения (температуру изображения) в то время, когда слой промежуточного изображения полностью переносится на печатный материал. Температуры слоя промежуточного изображения представляют собой величины, для измерения которых используется инфракрасный радиационный термометр.

Разность между температурой слоя промежуточного изображения во время контакта с печатным материалом и температурой стеклования растворимого в воде полимера может составлять 0°C или более и 35°C или менее и предпочтительно 10°C или более и 35°C или менее. Разность между температурой слоя промежуточного изображения во время высвобождения из промежуточного носителя для переноса и температурой стеклования растворимого в воде полимера может составлять 1°C или более и 60°C или менее.

Температура слоя промежуточного изображения во время контакта с печатным материалом может составлять 50°C или более и 140°C или менее. Температура слоя промежуточного изображения во время высвобождения из промежуточного носителя для переноса может составлять 25°C или более и 70°C или менее.

Фиксация

Способ согласно варианту осуществления настоящего изобретения может включать фиксацию изображение на печатном материале после перенос слоя промежуточного изображения. Например, прижатие печатного материала валиком после печати изображения будет обеспечивать более прочную фиксацию изображения на печатном материале. Нагревание печатного материала будет также усиливать фиксацию изображения. Использование нагревательного валика обеспечивает одновременное нагревание и прижатие печатного материала.

Печатное устройство

Печатное устройство согласно варианту осуществления настоящего изобретения включает устройство для нанесения реагента, предназначенное для нанесения реагента на промежуточный носитель для переноса, причем реагент предназначается для загустевания при контакте с краской, блок формирования промежуточного изображения, предназначенный для формирования промежуточного изображения посредством нанесения краски на промежуточный носитель для переноса, содержащий реагент, устройство для нанесения вспомогательной жидкости, предназначенное для нанесения вспомогательной жидкости на промежуточное изображение для формирования слоя промежуточного изображения, причем вспомогательная жидкость содержит растворимый в воде полимер, и блок переноса, предназначенный для переноса слоя промежуточного изображения на печатный материал. По меньшей мере, один материал, выбранный из группы, которую составляют реагент, краска и вспомогательная жидкость содержит соединение, представленное формулой (1) (соединение (1)). Устройство для нанесения реагента может содержать ввод реагента. Блок формирования промежуточного изображения может содержать ввод краски. Устройство для нанесения вспомогательной жидкости может содержать ввод вспомогательной жидкости. Печатное устройство согласно варианту осуществления настоящего изобретения обеспечивает подходящую реализацию способа печати согласно варианту осуществления настоящего изобретения. Далее представлено описание примерного печатного устройства согласно варианту осуществления настоящего изобретения со ссылкой на чертеж. Следует отметить, что печатное устройство, которое проиллюстрировано на чертеже представляет собой не единственную возможную конструкцию печатного устройства согласно варианту осуществления настоящего изобретения.

На чертеже проиллюстрировано краскоструйное печатное устройство с переносом изображения в качестве примерного печатного устройства согласно варианту осуществления настоящего изобретения. Промежуточный носитель для переноса 101 представляет собой подложку, на которую наносятся реагент, краска и вспомогательная жидкость, и на которой формируется промежуточное изображение. Промежуточный носитель для переноса 101, проиллюстрированный на чертеже, имеет опорный элемент 102 и поверхностный элемент 104 на опорном элементе 102. Опорный элемент 102 используется, чтобы удерживать промежуточный носитель для переноса 101 и передавать ему требуемое усилие. Поверхностный элемент 104 используется, чтобы формировать промежуточное изображение. Промежуточный носитель для переноса 101 включает нагреватель 112.

Примерные формы промежуточного носителя для переноса 101 представляют собой лист, валик, барабан, лента и бесконечная сетка. Использование промежуточного носителя для переноса, имеющего форму барабана, ленты или бесконечная сетка повышает производительность, потому что это обеспечивает непрерывное и повторное использование одного и того же промежуточного носителя для переноса. Промежуточный носитель для переноса 101, проиллюстрированный на чертеже, имеет форму барабана. Промежуточный носитель для переноса 101 может иметь любой размер, подходящий для заданного размера изображений.

Опорный элемент 102 может иметь некоторую степень конструкционной прочности для точного перемещения и долговечности. Примерные материалы, из которых может быть изготовлен опорный элемент 102, представляют собой металлические, керамические и полимерные материалы. Следующие материалы обеспечивают достаточно высокую жесткость, чтобы выдерживать давление в процессе переноса изображений, а также достаточную точность размеров, одновременно улучшая оклик на воздействие посредством уменьшения инерции в процессе работы: алюминий, железо, нержавеющая сталь, ацетальные полимеры, эпоксидные полимеры, полиимиды, полиэтилен, полиэтилентерефталат, нейлон, полиуретан, силикатные керамические материалы и алюминатные керамические материалы. Эти материалы можно использовать индивидуально или в сочетании двух или более материалов.

Поверхностный элемент 104 может иметь некоторую степень эластичности, таким образом, чтобы промежуточное изображение можно было переносить на печатный материал, такой как бумага, посредством прижатия промежуточного изображения. Когда печатный материал представляет собой бумагу, твердость поверхностного элемента 104 может находиться в интервале от 10° до 100° и предпочтительно от 20° до 60° при измерении с использованием дюрометра типа A согласно стандарту JIS K6253.

Поверхностный элемент 104 может быть изготовлен из любого подходящего материала, такого как полимерные, керамические и металлические материалы. Каучуковые материалы и эластомерные материалы являются умеренно эластичными и имеют высокую степень пригодности к обработке. Конкретные примерные материалы, из которых может быть изготовлен поверхностный элемент 104, представляют собой полибутадиеновые каучуки, нитрильные каучуки, хлоропреновые каучуки, кремнийорганические каучуки, фторированные каучуки, уретановые каучуки, стирольные эластомеры, олефиновые эластомеры, винилхлоридные эластомеры, сложноэфирные эластомеры и амидные эластомеры. Поверхностный элемент 104 может быть также изготовлен из таких материалов, как простые полиэфиры, полистирол, поликарбонат, силоксановые соединения и перфторуглеродные соединения. Бутадиен-нитрильные каучуки, кремнийорганические каучуки, фторированнные каучуки и уретановые каучуки имеют некоторые полезные характеристики, такие как устойчивость размеров, долговечность и термостойкость. Эти материалы можно использовать индивидуально или в сочетании двух или более материалов.

Поверхностный элемент 104 может представлять собой многослойный элемент, который составляют различные материалы. Например, поверхностный элемент 104 может представлять собой бесконечную ленту из уретанового каучука, который покрывают кремнийорганический каучук, лист, который составляют полиэтилентерефталатная (PET) пленка и поверхностный слой кремнийорганического каучука, или лист уретанового каучука, на который нанесена пленка полисилоксанового соединения. Кроме того, оказывается возможным использование листа, который составляют слой полотна (такого как, например, хлопок, сложный полиэфир или вискоза) в качестве подложки и каучуковый материал (например, бутадиен-нитрильный или уретановый каучук) в качестве пропитывающего материала.

Поверхностный элемент 104 может подвергаться поверхностной обработке. Примеры соответствующих видов поверхностной обработки представляют собой воздействие пламени, коронного разряда или плазмы, полирование, придание шероховатости, воздействие активного излучения (такого как, например, ультрафиолетовое, инфракрасное или радиочастотное), обработка поверхностно-активным веществом и силановое сшивание. Эти виды поверхностной обработки можно осуществлять в сочетании. Между поверхностный элементом 104 и опорным элементом 102 может присутствовать фиксирующий материал, такой как связующий материал или двухсторонняя клейкая лента.

Промежуточный носитель для переноса 101 приводится во вращение вокруг оси 106 в направлении стрелки, и окружающие устройства работают синхронно с вращением промежуточного носителя для переноса 101. Конструкция на чертеже включает устройство для нанесения на основе валика 105 (устройство для нанесения реагента), которое непрерывно наносит реагент на поверхность промежуточного носителя для переноса 101. Данная конструкция также включает краскоструйное устройство 103 (блок формирования промежуточного изображения), которое располагается ниже по потоку относительно устройств для нанесения на основе валика 105. Краскоструйное устройство 103 выпускает краску для формирования промежуточных изображений, и в результате этого формируется промежуточное изображение на промежуточном носителе для переноса 101, на который наносится реагент. Еще одно краскоструйное устройство 107 (устройство для нанесения вспомогательной жидкости) располагается ниже по потоку относительно краскоструйного устройства 103. Краскоструйное устройство 107 для выпуска вспомогательной жидкость, выпускает вспомогательную жидкость на промежуточное изображение, и в результате этого формируется слой промежуточного изображения на промежуточном носителе для переноса 101. Нагнетательный вентилятор 110, который уменьшает содержание жидкости в краске, составляющей промежуточное изображение, располагается ниже по потоку относительно краскоструйного устройства 107. Нагнетательный вентилятор 110 уменьшает содержание жидкости в краске, составляющей промежуточное изображение, и в результате этого уменьшается частота возникновения дефектов изображения в процессе переноса изображений. Переносящая изображения секция 131, расположенная ниже по потоку относительно нагнетательного вентилятора 110, включает прижимной валик 113 (блок переноса). Передаточные валики 114 и передаточные направляющие 109 перемещают печатный материал 108, и прижимной валик 113 переносит промежуточное изображение посредством приведения этого печатного материала 108 в контакт со слоем промежуточного изображения, сформированного на промежуточном носителе для переноса 101. Совместное прижатие слоя промежуточного изображения и печатный материал 108 между промежуточным носителем для переноса 101 и прижимным валиком 113 обеспечивает эффективный перенос слоя промежуточного изображения на печатный материал 108. Таким образом, печатается изображение на печатном материале 108.

Примеры

Далее приведено описание некоторых конкретных вариантов осуществления настоящего изобретения со ссылкой на чертеж. Ни один аспект настоящего изобретения не ограничивается данными примерами, оставаясь в пределах объема настоящего изобретения. Термины «части» и «%» в следующем тексте означают массовые части и проценты, если не определены другие условия.

Пример 1

Изготовление реагента

Тщательно перемешивали смесь, содержащую 30 частей глутаровой кислоты, 7 частей глицерина, 5 частей поверхностно-активного вещества (торговое наименование Acetylenol EH от компании Kawaken Fine Chemicals; температура помутнения 63°C) и 58 частей очищенной ионным обменом воды. Перемешанную смесь фильтровали под давлением через микрофильтр от компании Fujifilm, у которого размер пор составляет 3,0 мкм, и в результате этого получается реагент. Вышеупомянутая температура помутнения поверхностно-активного вещества представляет собой величину, измеряемую в процессе нагревания водного раствора, содержащего 1 мас. % поверхностно-активного вещества.

Изготовление краски

Изготовление дисперсии черного пигмента

Смесь, содержащую 10 частей сажи (продукт под наименованием Monarch 1100 от компании Cabot), 15 частей водного раствора диспергатора пигмента (сополимер стирола, этилакрилата и акриловой кислоты, у которого кислотное число составляет 150 и среднемассовая молекулярная масса составляет 8000) имеющий содержание твердого вещества 20 мас. % и нейтрализованный гидроксидом калия) и 75 частей очищенной воды, загружали в периодическую вертикальную песочную мельницу от компании AIMEX Co., Ltd. Эту смесь затем диспергировали в течение 5 часов, добавляя 200 частей шариков из диоксида циркония, имеющих диаметр 0,3 мм, при охлаждении водой. Крупные частицы затем отделяли от получаемой в результате дисперсии посредством центрифугирования, и получалась дисперсия черного пигмента, в которой концентрация пигмента составляла 10 мас. %.

Изготовление дисперсии полимерных частиц

Смесь, содержащую 18 частей бутилметакрилата, 2 части 2,2'-азобис-(2-метилбутиронитрила) и 2 части н-гексадекана, перемешивали в течение получаса. Перемешанную смесь каплями добавляли в водный раствор, содержащий 78 частей 6 мас.% эмульгатора (торговое наименование NIKKOL BC15 от компании Nikko Chemicals), и после этого перемешивали в течение получаса. Перемешанную жидкость в течение 3 часов обрабатывали ультразвуком, используя соответствующее устройство. После 4 часов полимеризации в атмосфере азота при 80°C жидкость выдерживали для охлаждения до комнатной температуры и затем фильтровали. Таким образом, получалась дисперсия полимерных частиц, концентрация которых составляла 20 мас. %.

Тщательно перемешивали смесь, содержащую 5 частей дисперсии черного пигмента, 30 частей дисперсии полимерных частиц, 5 частей глицерина, 4 части диэтиленгликоля, 1 часть поверхностно-активного вещества (торговое наименование Acetylenol EH от компании Kawaken Fine Chemicals) и 55 частей очищенной ионным обменом воды. Перемешанную смесь фильтровали под давлением через микрофильтр от компании Fujifilm, у которого размер пор составляет 3,0 мкм, и в результате этого получается краска. Реагент загущается, когда он вступает в контакт с данной краской.

Изготовление вспомогательной жидкости

Тщательно перемешивали смесь, содержащую 30 частей дисперсии полимерных частиц, 3 части водного раствора растворимого в воде полимера (сополимер стирола, бутилакрилата и акриловой кислоты, у которого кислотное число составляет 132, среднемассовая молекулярная масса составляет 7700, и температура стеклования составляет 78°C) имеющий содержание твердого вещества 20 мас. % и нейтрализованный гидроксидом калия), 5 частей глицерина, 4 части диэтиленгликоля, 1 часть поверхностно-активного вещества (торговое наименование Adeka Pluronic L31 от компании ADEKA Corporation) и 57 частей очищенной ионным обменом воды. Перемешанную смесь фильтровали под давлением через микрофильтр от компании Fujifilm, у которого размер пор составляет 3,0 мкм, и в результате этого получается вспомогательная жидкость. Температура стеклования растворимого в воде полимера представляет собой результат измерения, для получения которого используется дифференциальный сканирующий калориметр от компании Mettler-Toledo.

Печать изображения

В данном примере для печати изображения использовали печатное устройство, конструкция которого представлена на чертеже и способ, описанный выше. Опорный элемент 102 промежуточного носителя для переноса представлял собой цилиндрический барабан, изготовленный из алюминиевого сплава, потому что алюминий обеспечивает достаточно высокую жесткость, чтобы выдерживать давление в процессе переноса изображений, и достаточную точность размеров, одновременно улучшая отклик на воздействие посредством уменьшения вращательной инерции. Поверхностный элемент 104 промежуточного носителя для переноса представлял собой следующий материал. На полиэтилентерефталатный лист толщиной 0,5 мм наносили имеющий в толщину 0,2 мм слой кремнийорганического каучука, причем твердость данного каучука составляла 40° (торговое наименование KE12 от компании Shin-Etsu Chemical). Покрытую поверхность подвергали плазменной обработке, используя систему плазменной обработки при атмосферном давлении (торговое наименование ST-7000 от компании Keyence) в следующих условиях: расстояние обработки: 5 мм; плазменный режим: высокий; скорость обработки: 100 мм/с. Поверхность затем выдерживали в течение 10 секунд в водном растворе поверхностно-активного вещества; более конкретно, имеющееся в продаже нейтральное моющее средство, содержащее алкилбензолсульфонат натрия, разбавляли очищенной водой до концентрации 3 мас. %. После промывания водой и высушивания получаемый в результате поверхностный элемент 104 прикрепляли к опорному элементу 102 с помощью двухсторонней клейкой ленты.

Краскоструйное устройство 103 представляло собой сочетание устройства, предназначенного для выпуска краски по требованию с использованием электротермического преобразователя, и линейной головки, имеющей выпускные отверстия, расположенные на одной линии, которая проходит приблизительно параллельно к оси 106 промежуточного носителя для переноса 101. Печатный материал 108 представлял собой бумагу без содержания древесной массы OK Prince (товарное наименование от компании 0ji Paper), у которой поверхностная плотность составляла 127,9 г/м2).

В переносящей изображения секции 131 температура слоя промежуточного изображения во время контакта с печатным материалом 108 составляла 50°C. Температура слоя промежуточного изображения во время высвобождения из промежуточного носителя для переноса 101 составляла 30°C. Эти температуры слоя промежуточного изображения представляют собой величины, для измерения которых используется инфракрасный радиационный термометр. Температура печатного материала 108 составляла 25°C.

Оценка процентного соотношения переноса на печатный материал

Процентное соотношение переноса краски с промежуточного носитель для переноса 101 на печатный материал 108 оценивали, осуществляя вычисления и используя соотношение площади промежуточного изображения до переноса и площади промежуточного изображения, оставшегося после переноса на промежуточном носителе для переноса. Таблица 1 представляет результаты.

Пример 2

Поверхностно-активное вещество в реагенте представляло собой Adeka Pluronic L31 (товарное наименование от компании ADEKA) вместо Acetylenol EH (товарное наименование от компании Kawaken Fine Chemicals). Поверхностно-активное вещество во вспомогательной жидкости представляло собой Acetylenol EH (товарное наименование от компании Kawaken Fine Chemicals) вместо Adeka Pluronic L31 (товарное наименование от компании ADEKA). За исключением этих изменений, были выполнены такие же процедуры, как в примере 1, чтобы напечатать изображение и оценить процентное соотношение переноса. Таблица 1 представляет результаты.

Пример 3

Поверхностно-активное вещество в краске представляло собой Adeka Pluronic L31 (товарное наименование от компании ADEKA) вместо Acetylenol EH (товарное наименование от компании Kawaken Fine Chemicals). Поверхностно-активное вещество во вспомогательной жидкости представляло собой Acetylenol EH (товарное наименование от компании Kawaken Fine Chemicals) вместо Adeka Pluronic L31 (товарное наименование от компании ADEKA). За исключением этих изменений, были выполнены такие же процедуры, как в примере 1, чтобы напечатать изображение и оценить процентное соотношение переноса. Таблица 1 представляет результаты.

Пример 4

Печать изображения и последующую оценку процентного соотношения переноса осуществляли таким же образом, как в примере 1, за исключением того, что поверхностно-активное вещество в краске представляло собой Adeka Pluronic L31 (товарное наименование от компании ADEKA) вместо Acetylenol EH (товарное наименование от компании Kawaken Fine Chemicals). Таблица 1 представляет результаты.

Пример 5

Печать изображения и последующую оценку процентного соотношения переноса осуществляли таким же образом, как в примере 1, за исключением того, что поверхностно-активное вещество в реагенте представляло собой Adeka Pluronic L31 (товарное наименование от компании ADEKA) вместо Acetylenol EH (товарное наименование от компании Kawaken Fine Chemicals). Таблица 1 представляет результаты.

Пример 6

Поверхностно-активное вещество в реагенте и краске представляло собой Adeka Pluronic L31 (товарное наименование от компании ADEKA) вместо Acetylenol EH (товарное наименование от компании Kawaken Fine Chemicals). Поверхностно-активное вещество во вспомогательной жидкости представляло собой Acetylenol EH (товарное наименование от компании Kawaken Fine Chemicals) вместо Adeka Pluronic L31 (товарное наименование от компании ADEKA). За исключением этих изменений, были выполнены такие же процедуры, как в примере 1, чтобы напечатать изображение и оценить процентное соотношение переноса. Таблица 1 представляет результаты.

Пример 7

Печать изображения и последующую оценку процентного соотношения переноса осуществляли таким же образом, как в примере 1, за исключением того, что поверхностно-активное вещество в реагенте и краске представляло собой Adeka Pluronic L31 (товарное наименование от компании ADEKA) вместо Acetylenol EH (товарное наименование от компании Kawaken Fine Chemicals). Таблица 1 представляет результаты.

Пример 8

Печать изображения и последующую оценку процентного соотношения переноса осуществляли таким же образом, как в примере 2, за исключением того, что поверхностно-активное вещество в реагенте представляло собой Adeka Pluronic L34 (товарное наименование от компании ADEKA) вместо Adeka Pluronic L31 (товарное наименование от компании ADEKA). Таблица 1 представляет результаты.

Сравнительный пример 1

Печать изображения и последующую оценку процентного соотношения переноса осуществляли таким же образом, как в примере 1, за исключением того, что поверхностно-активное вещество во вспомогательной жидкости представляло собой Acetylenol EH (товарное наименование от компании Kawaken Fine Chemicals) вместо Adeka Pluronic L31 (товарное наименование от компании ADEKA). Таблица 1 представляет результаты.

Сравнительный пример 2

Печать изображения и последующую оценку процентного соотношения переноса осуществляли таким же образом, как в примере 1, за исключением того, что вспомогательная жидкость изготавливали без водного раствора растворимого в воде полимера. Таблица 1 представляет результаты.

В примерах 1-8, по меньшей мере, в одном материале, представляющем собой реагент, краску или вспомогательная жидкость, содержалось соединение (1), и вспомогательная жидкость содержала растворимый в воде полимер. Межмолекулярные взаимодействия между этими двумя соединениями увеличивало вязкость слоя промежуточного изображения, и в результате этого получалось высокое процентное соотношение перенос. В сравнительном примере 1, в котором ни в одном из материалов, представляющих собой реагент, краску и вспомогательная жидкость, не содержалось соединение (1), такие межмолекулярные взаимодействия отсутствовали, и процентное соотношение переноса было низким. В сравнительном примере 2, в котором во вспомогательной жидкости не содержался растворимый в воде полимер, вспомогательная жидкость не проявляла эффекты загущения, и процентное соотношение переноса было низким. Эти результаты показывают, что при использовании соединения, представленного формулой (1), и вспомогательной жидкости, в которой содержится растворимый в воде полимер, увеличивается вязкость слоя промежуточного изображения, что, в конечном счете, приводит к эффективному переносу промежуточного изображения на печатный материал.

Пример 9

Вспомогательную жидкость изготавливали, используя водный раствор, в котором содержался другой растворимый в воде полимер (сополимер стирола, бутилметакрилата и акриловой кислоты, у которого кислотное число составляло 87, среднемассовая молекулярная масса составляла 7200, и температура стеклования составляла 80°C), имеющий содержание твердого вещества 20 мас. % и нейтрализованный гидроксидом калия. Температура слоя промежуточного изображения во время контакта с печатным материалом 108 изменялась и составляла 80°C, и во время высвобождения из промежуточного носителя для переноса 101 она изменялась и составляла 35°C. За исключением этих изменений, были выполнены такие же процедуры, как в примере 1, чтобы напечатать изображение и оценить процентное соотношение переноса. Таблица 2 представляет результаты.

Пример 10

Печать изображения и последующую оценку процентного соотношения переноса осуществляли таким же образом, как в примере 9, за исключением того, что температура слоя промежуточного изображения во время контакта с печатным материалом 108 изменялась и составляла 50°C, и во время высвобождения из промежуточного носителя для переноса 101 она изменялась и составляла 30°C. Таблица 2 представляет результаты.

Пример 11

Печать изображения и последующую оценку процентного соотношения переноса осуществляли таким же образом, как в примере 9, за исключением того, что вспомогательная жидкость изготавливали использование водный раствор, в котором содержался другой растворимый в воде полимер (сополимер бензилметакрилата, бутилакрилата и акриловой кислоты, у которого кислотное число составляло 86, среднемассовая молекулярная масса составляла 8100, и температура стеклования составляла 30°C), имеющий содержание твердого вещества 20 мас. % и нейтрализованный гидроксидом калия. Таблица 2 представляет результаты.

Процентное соотношение переноса в примере 9 было выше, чем соответствующие значения в примерах 10 и 11. В примере 9 вспомогательная жидкость содержала соединение (1), температура слоя промежуточного изображения во время контакта с печатным материалом 108 не превышала температуру стеклования растворимого в воде полимера во вспомогательной жидкости, и во время высвобождения из промежуточного носителя для переноса 101 эта температура она составляла менее чем температура стеклования растворимого в воде полимера. Обеспечение температуры слоя промежуточного изображения во время контакта, которая является такой же или составляет более чем температура стеклования растворимого в воде полимера, улучшает адгезию между печатным материалом и слоем промежуточного изображения посредством увеличения текучести растворимого в воде полимера. Кроме того, обеспечение температуры слоя промежуточного изображения во время высвобождения, которая составляет менее чем температура стеклования растворимого в воде полимера, предотвращает граничное разделение слоя промежуточного изображения и печатного материала посредством сохранения растворимого в воде полимера в его стеклообразной фазе. Эти факторы в совокупности повысили процентное соотношение переноса изображения на печатный материал, и в результате этого была обеспечена высококачественная печать.

В примере 10 вспомогательная жидкость содержала соединение (1), но температура слоя промежуточного изображения во время контакта с печатным материалом 108 составляла менее чем температура стеклования растворимого в воде полимера. В этом случае текучесть растворимого в воде полимера не является достаточно высокой для того, чтобы улучшалась адгезия между слоем промежуточного изображения и печатным материалом 108. Таким образом, процентное соотношение переноса было достаточно высоким, но меньшим, чем процентное соотношение переноса в примере 9. В примере 11 вспомогательная жидкость содержала соединение (1), но температура слоя промежуточного изображения во время высвобождения из промежуточного носителя для переноса 101 составляло более чем температура стеклования растворимого в воде полимера. В этом случае слой промежуточного изображения и печатный материал, вероятно, претерпевают граничное разделение, потому что растворимый в воде полимер не сохраняется в своей стеклообразной фазе. Таким образом, процентное соотношение переноса было достаточно высоким, но составляло менее чем процентное соотношение переноса в примере 9.

Как можно видеть из этих результатов, оказывается возможным усиление взаимодействий между слоем промежуточного изображения и печатным материалом на промежуточном носителе для переноса 101, если обеспечивается, что температура слоя промежуточного изображения во время контакта с печатным материалом 108 является такой же или составляет более чем температура стеклования растворимого в воде полимера; и температура слоя промежуточного изображения во время высвобождения из промежуточного носителя для переноса 101 составляет менее чем температура стеклования растворимого в воде полимера.

Хотя настоящее изобретение было описано в отношении примерных вариантов осуществления, следует понимать, что настоящее изобретение не ограничивается описанными примерными вариантами осуществления. Объем следующей формулы изобретения следует рассматривать в наиболее широкой интерпретации, таким образом, чтобы в него входили все соответствующие модификации и эквивалентные структуры и функции.

Реферат

Способ печати включает: нанесение реагента на промежуточный носитель для переноса, причем реагент предназначается для загустевания при контакте с краской; формирование промежуточного изображения посредством нанесения краски на промежуточный носитель для переноса, содержащий реагент; нанесение вспомогательной жидкости на промежуточное изображение для формирования слоя промежуточного изображения. Вспомогательная жидкость содержит растворимый в воде полимер. Далее осуществляют перенос слоя промежуточного изображения на печатный материал. По меньшей мере один материал, выбранный из группы, которую составляют реагент, краска и вспомогательная жидкость, содержит определенное соединение. Предложенное решение позволяет осуществлять печать с высокой эффективностью переноса изображения. 2 н. и 4 з.п. ф-лы, 1 ил.

Формула

Комментарии