Устройство для послойного изготовления трехмерного объекта - RU2424904C2

Код документа: RU2424904C2

Чертежи

Описание

Данное изобретение относится к устройству для изготовления трехмерного объекта посредством послойного упрочнения порошкового строительного материала в соответствующих объекту местах в соответствующих слоях.

В DE 102005016940 А1 приведено описание устройства для послойного изготовления трехмерного объекта, которое образовано устройством лазерного спекания. В устройстве обрабатывается порошкообразный строительный материал. Для нанесения слоя порошкообразного материала предусмотрено устройство, которое имеет устройство для нанесения слоев, транспортирующий валик и подающую шахту.

Из WO 00/21736 известно устройство для изготовления трехмерного объекта, которое образовано машиной лазерного спекания. Приведено описание сменного резервуара, в котором интегрирована платформа для детали в качестве дна резервуара. Сменный резервуар выполнен с возможностью удаления из устройства, а в устройстве предусмотрено устройство сцепления, с помощью которого резервуар размещается в устройстве, и платформа для детали соединена с приводом.

В таких устройствах, в частности в машинах лазерного спекания, возникает проблема, состоящая в том, что строительное пространство или соответственно пространство для построения в устройстве вследствие выполненных процессов построения загрязняется. Поэтому необходимо с определенными интервалами выполнять очистку строительного пространства и содержащихся в нем компонентов. Делаются попытки уменьшения количества компонентов в строительном пространстве с целью сокращения затрат времени для работ по очистке и техническому обслуживанию. Однако некоторые компоненты этих устройств должны быть обязательно расположены в строительном пространстве, и загрязнение или повреждение этих компонентов нельзя полностью исключить. Чистка, соответственно замена компонентов требует на практике значительного времени, в течение которого устройство нельзя применять для процессов построения.

Задачей данного изобретения является создание устройства указанного в начале вида, в котором уменьшены требуемые затраты на выполнение работ по очистке и техническому обслуживанию.

Задача решена с помощью устройства согласно пункту 1 формулы изобретения.

Компоненты устройства, которые расположены в строительном пространстве, предназначены для извлечения без помощи инструмента. За счет этого их можно просто и быстро извлекать из устройства с целью технического обслуживания и чистки. Это приводит к экономии времени и тем самым к экономии средств при выполнении чистки и технического обслуживания.

Другие признаки и цели изобретения следуют из приведенного ниже описания примеров выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

фиг.1 - рамная система согласно одному варианту выполнения;

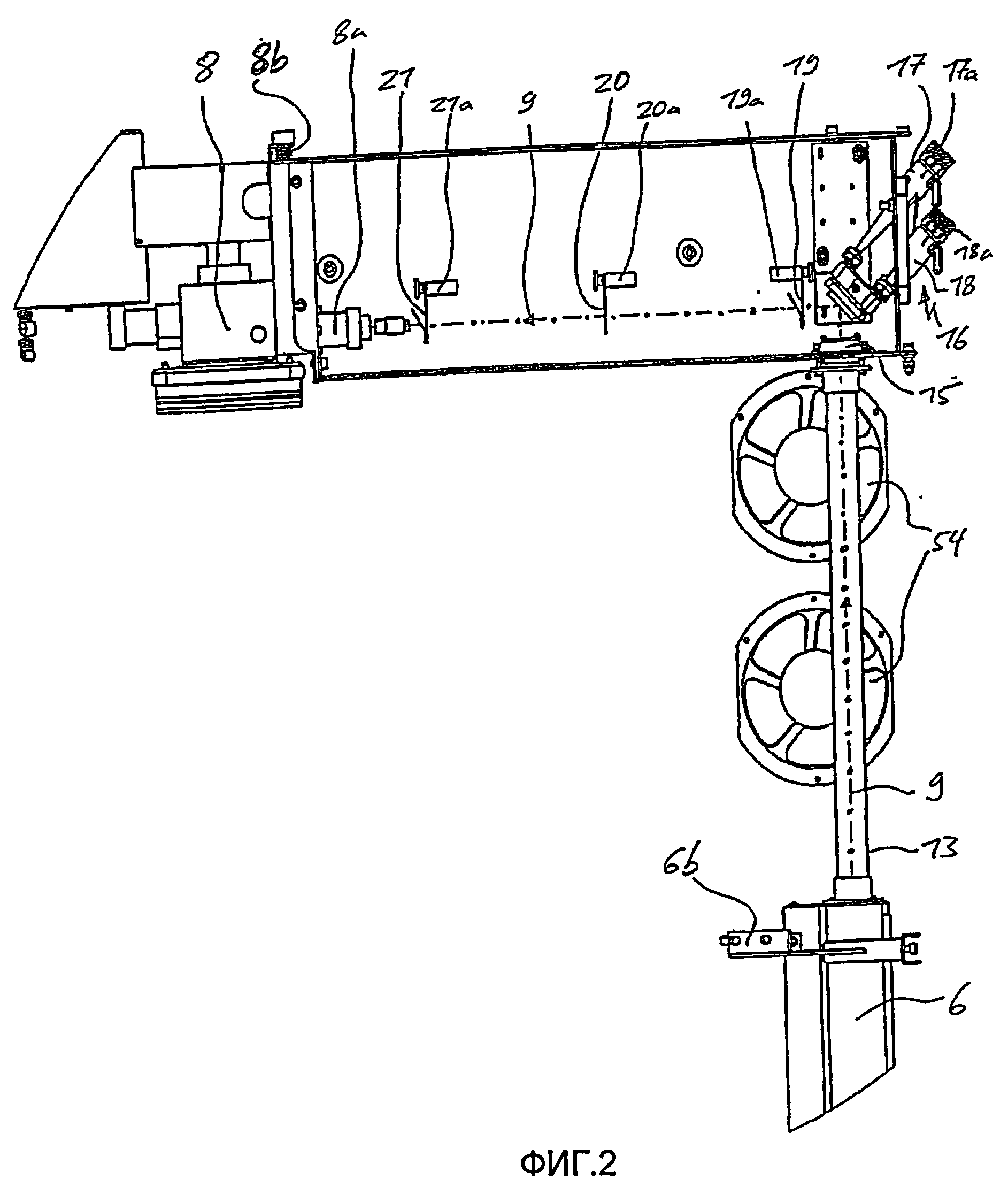

фиг.2 - направление луча в варианте выполнения согласно фиг.1;

фиг.3а и 3b - заслонки из фиг.2;

фиг.4 - вариант выполнения системы вентиляции в зоне направления луча, в перспективе;

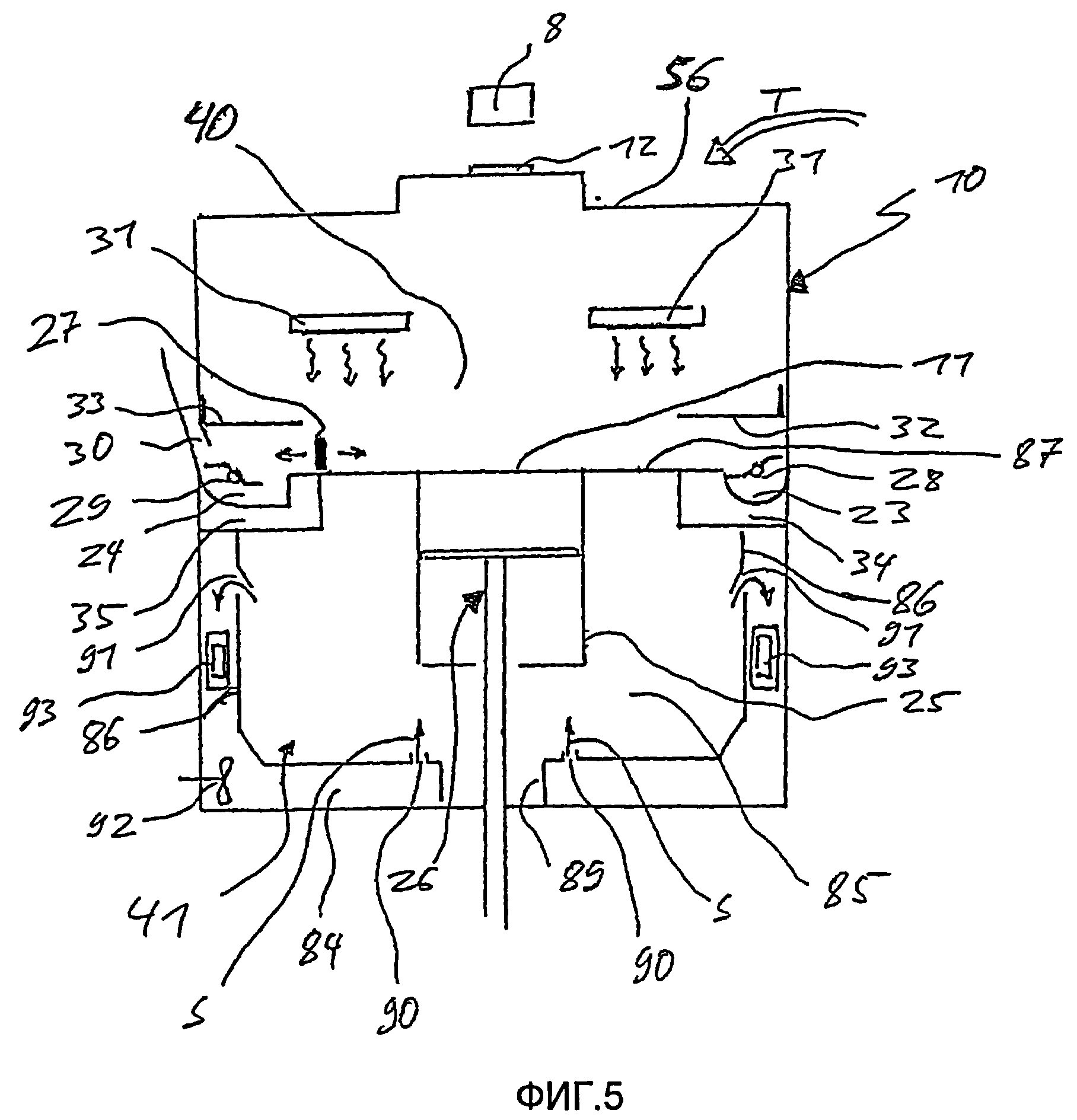

фиг.5 - вариант выполнения строительного пространства (пространства, в котором осуществляется построение объекта);

фиг.6 - вариант выполнения вентиляционной системы строительного резервуара;

фиг.7 - вариант выполнения крепления дозирующего устройства;

фиг.8 - вариант выполнения крепления нагревательного модуля строительного пространства;

фиг.9 - вариант выполнения крепления устройства для нанесения слоев;

фиг.10 - держатель строительного резервуара;

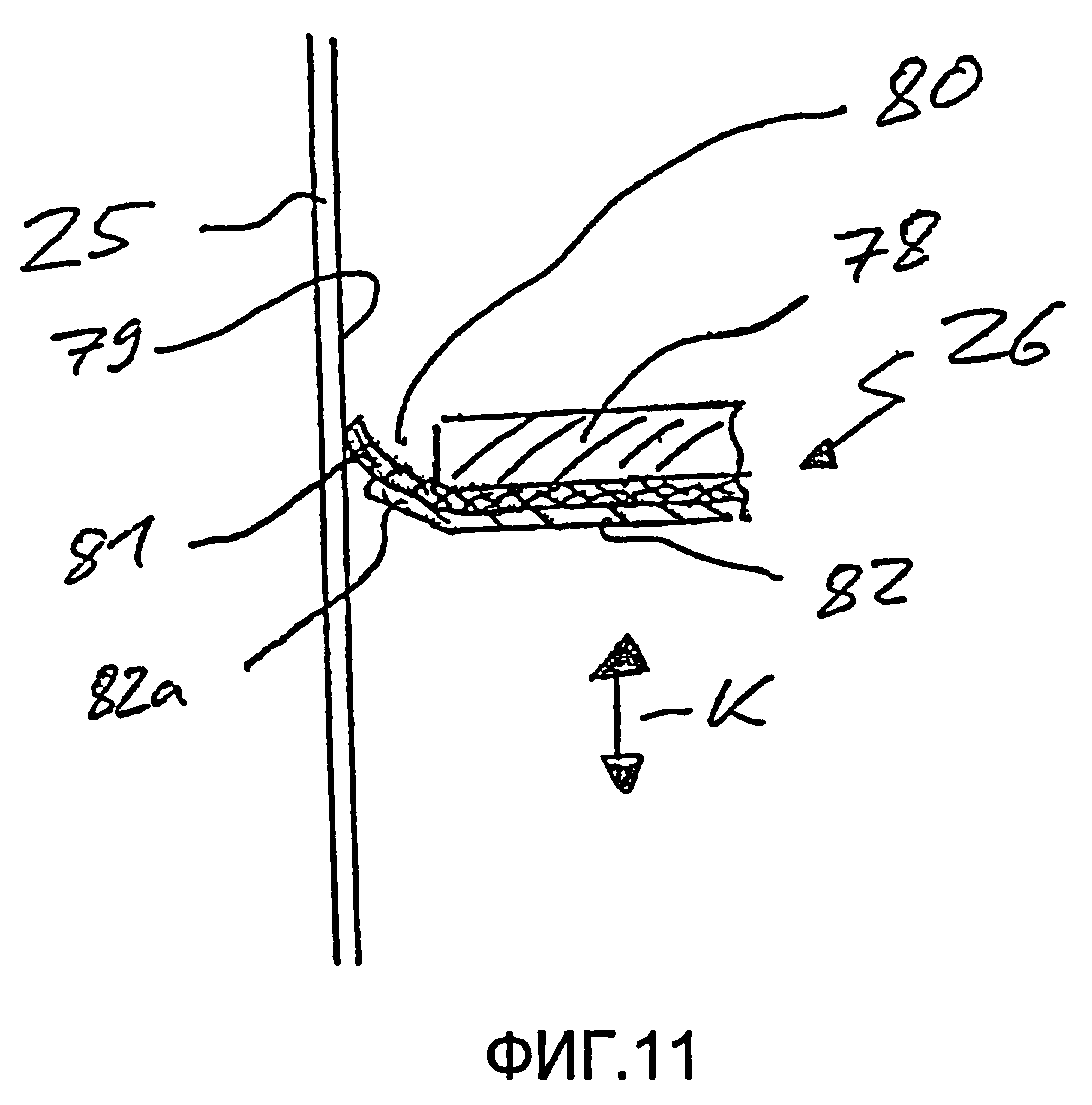

фиг.11 - вариант выполнения уплотнения строительной платформы (платформы, на которой осуществляется построение объекта);

фиг.12 - вариант выполнения системы подачи строительного материала;

фиг.13 - вариант выполнения системы нанесения слоев;

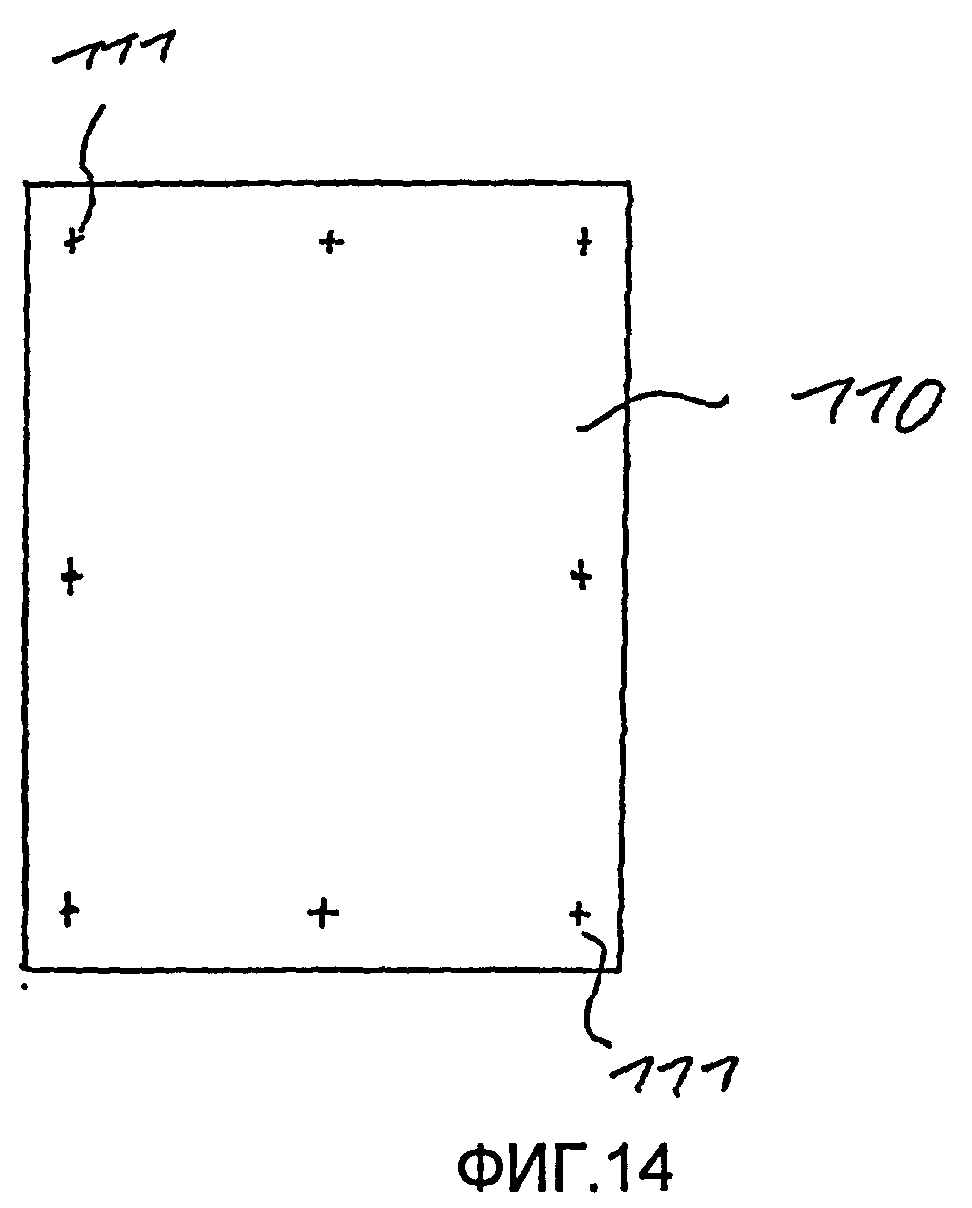

фиг.14 - слой для применения в способе регулирования луча; и

фиг.15 - другое изображение для описания системы подачи строительного материала.

Ниже приводится описание основной конструкции устройства для создания трехмерного объекта посредством послойного упрочнения строительного материала (материала, применяемого для построения объекта), которое выполнено согласно одному варианту выполнения в виде устройства лазерного спекания, со ссылками на фиг.1 и 5. В устройстве для создания трехмерного объекта последовательно наносятся друг на друга слои строительного материала, и соответствующие изготавливаемому объекту места в соответствующих слоях избирательно упрочняются перед нанесением следующего слоя. В показанном варианте выполнения применяется порошкообразный строительный материал, который упрочняется в выбранных местах за счет воздействия энергетического луча. В показанном варианте выполнения порошкообразный строительный материал локально нагревается в выбранных местах с помощью лазерного луча, так что он соединяется с соседними составными частями строительного материала за счет спекания или расплава.

Как показано на фиг.1, устройство лазерного спекания имеет оптическую систему, конструктивные элементы которой закреплены на компонентах машинной рамы. В машинной раме предусмотрено строительное пространство 10, которое схематично показано на фиг.5.

В показанном варианте выполнения оптическая система содержит лазер 6, отклоняющее зеркало 7 и сканер 8. Лазер 6 создает луч 9, который попадает на отклоняющее зеркало 7 и отклоняется от него в направлении сканера 8. В качестве альтернативного решения, вместо лазера можно применять также другой источник энергии, такой как, например, другой источник энергии, который создает энергетический луч, который отклоняется в направлении сканера 8. Сканер 8 выполнен известным образом, так что он может направлять падающий луч 9 на любые места в строительной плоскости 11, которая находится в строительном пространстве 10, как показано на фиг.5. Для обеспечения этой возможности между сканером 8 и строительным пространством 10 предусмотрено входное окно 12, которое обеспечивает возможность прохождения луча 9 в строительное пространство 10.

Ниже приводится описание варианта выполнения строительного пространства устройства со ссылками на фиг.5.

Как показано на фиг.5, в строительном пространстве 10 предусмотрен открытый кверху резервуар 25. В резервуаре 25 расположено несущее приспособление 26 для опоры изготавливаемого трехмерного объекта. Несущее приспособление 26 выполнено с возможностью возвратно-поступательного движения в вертикальном направлении с помощью неизображенного привода. В зоне верхней кромки резервуара 25 задана строительная плоскость 11. Входное окно 12 для направляемого с помощью сканера 8 на строительную плоскость 11 луча 9 расположено над строительной плоскостью 11. Предусмотрено устройство 27 для нанесения слоев для нанесения подлежащего упрочнению строительного материала на поверхность несущего приспособления 26, соответственно на упрочненный ранее слой. Устройство 27 для нанесения слоев установлено с возможностью движения с помощью обозначенного стрелками на фиг.5 привода в горизонтальном направлении над строительной плоскостью 11. По обе стороны строительной плоскости 11 предусмотрены дозирующие устройства 28 и соответственно 29, которые предоставляют для устройства 27 для нанесения слоев заданное количество строительного материала для нанесения.

На стороне дозирующего устройства 29 предусмотрено подающее отверстие 30. Подающее отверстие 30 проходит в направлении, перпендикулярном плоскости чертежа фиг.5, по всей ширине строительной плоскости 11. Подающее отверстие служит для подачи в строительное пространство строительного материала, который в показанном варианте выполнения является упрочняемым излучением порошкообразным материалом.

Как показано схематично на фиг.5, строительное пространство в данном варианте выполнения разделено на верхнюю зону 40 и нижнюю зону 41. Верхняя зона 40 образует собственно рабочую зону, в которой осуществляются послойное нанесение строительного материала и его избирательное упрочнение. В нижней зоне 41 размещен резервуар 25.

В показанном варианте выполнения некоторые конструктивные части образованы с помощью способа послойного изготовления трехмерного объекта посредством избирательного упрочнения соответствующих мест объекта в соответствующих слоях. В показанном варианте выполнения для их изготовления применяют способ лазерного спекания. Такой способ имеет по сравнению с обычными способами создания трехмерных предметов, такими как, например, фрезеровка, токарная обработка, литье под давлением и т.д., в частности, тогда преимущества, когда необходимо создавать сложные геометрии и/или изготавливать лишь небольшие партии.

Работа устройства

При работе устройства 1 строительный материал подают через подающее отверстие 30 в строительное пространство 10 и с помощью дозирующих устройств 28, 29 подают в заданных количествах в устройство 27 для нанесения слоев. Устройство 27 для нанесения слоев наносит слой строительного материала на несущее приспособление 26 или на упрочненный ранее слой, и с помощью лазера 6 и сканера 8 луч 9 направляется на выбранные места в строительной плоскости 11 для избирательного упрочнения строительного материала в местах, которые соответствуют создаваемому трехмерному объекту. Затем несущее приспособление опускают на толщину слоя, наносят новый слой и способ повторяют, пока не будут созданы все слои создаваемого объекта.

Ниже приводится детальное описание отдельных компонентов устройства.

Рамная конструкция

Сначала приводится описание рамной конструкции показанного варианта выполнения со ссылками на фиг.1. Как показано на фиг.1, устройство 1 имеет машинную раму, которая образована тремя основными балками 2, 3 и 4, которые соединены друг с другом с помощью поперечных распорок 5. Три основные балки 2, 3 и 4 проходят по существу вертикально и образуют в показанном варианте выполнения три угла устройства. Таким образом, устройство 1 имеет на виде сверху по существу наружный контур треугольника. При этом основные балки 2, 3 и 4 и поперечные распорки 5 расположены так, что наружный контур соответствует по существу наружному контуру прямоугольного треугольника, при этом сторона гипотенузы образует переднюю сторону устройства. Поперечные распорки 5 проходят по существу горизонтально и соединяют основные балки так, что образуется жесткая, крутильно-жесткая машинная рама, компоненты которой даже при одностороннем воздействии сил не изменяют или соответственно лишь минимально изменяют свое относительное положение.

За счет выполнения с тремя основными балками 2, 3 и 4, которые проходят по существу вертикально и расположены в форме треугольника, устройство 1 может опираться на основание в трех точках. На основании этой конструкции с тремя ногами устройство можно быстро и просто устанавливать так, что исключаются шатание или опрокидывание относительно основания. В частности, изменение ориентации относительно основания можно достигать за счет изменения высоты опоры одной из трех опорных точек, поскольку это приводит к повороту вокруг линии, соединяющей обе другие опорные точки. При опоре на четыре точки или более точек необходимо для изменения ориентации изменить по высоте, по меньшей мере, две опорные точки для достижения снова стабильного положения.

На обращенной к полу нижней стороне основных балок 2, 3 и 4 расположен ролик 50 и переставляемая по высоте опорная ножка 51. При этом опорные ножки 51 расположены с возможностью перестановки по высоте на соответствующей основной балке 2, 3 и 4. Каждую опорную ножку 51 можно переставлять в первое положение, в котором соответствующий ролик 50 имеет большее расстояние от нижней стороны соответствующей основной балки, чем нижняя сторона опорной ножки 51. Таким образом, в этом первом положении устройство 1 стоит на роликах 50, и опорные ножки 51 находятся на расстоянии от основания. Ролики закреплены с возможностью поворота на основных балках 2, 3 и 4, так что устройство 1 можно перемещать в любом направлении по основанию. Кроме того, опорные ножки 51 можно перемещать во второе положение, в котором нижние стороны опорных ножек 51 расположены дальше от нижних сторон основных балок 2, 3, 4, чем соответствующие ролики 50. В этом положении устройство 1 стоит на опорных ножках 51, и надежно предотвращается движение устройства относительно основания.

В показанном варианте выполнения опорные ножки 51 образованы на обращенной к соответствующей основной балке 2, 3 или 4 стороне в виде резьбового стержня с наружной резьбой. В нижней стороне соответствующей опорной балки 2, 3 и 4 предусмотрены соответствующие отверстия с внутренней резьбой, в которые можно ввинчивать опорные ножки 51. Таким образом, за счет ввинчивания и вывинчивания опорных ножек 51 в соответствующие основные балки 2, 3 или 4 можно плавно устанавливать расстояние нижней стороны соответствующей опорной ножки 51 от основной балки.

Как показано на фиг.1, на машинной раме установлены два ватерпаса 52 в двух различных положениях. Ватерпасы 52 жестко закреплены на устройстве 1. В показанном варианте выполнения оба ватерпаса 52 расположены в одной плоскости параллельно горизонтали и имеют в этой плоскости угол около 90° друг к другу. Оба ватерпаса показывают, правильно ли ориентировано устройство 1 относительно горизонтали. Для ориентации устройства 1 можно по отдельности изменять три опорные ножки 51 по высоте, и изменение ориентации устройства 1 можно контролировать визуально с помощью ватерпасов 52. Компоненты внутри устройства предварительно отрегулированы относительно друг друга. Поскольку они жестко закреплены в рамной системе, то на основании жесткой рамной конструкции их относительное положение друг к другу сохраняется. Таким образом, после выравнивания устройства 1 все компоненты, точное пространственное позиционирование которых относительно друг друга необходимо для безупречной работы, находятся в правильном относительном положении. Ватерпасы облегчают вертикальную установку устройства. Следовательно, возможно быстрое и эффективное выравнивание устройства 1 после транспортировки или изменения места установки. Конструкция с тремя основными балками 2, 3, 4 и соответствующими опорными ножками 51 способствует возможности выравнивания устройства 1 в несколько рабочих ходов.

Оптическая система

Ниже приводится подробное описание оптической системы на основе фиг.1, 2 и 4. Как показано на фиг.1, источник энергии в виде лазера 6 расположен в одной из вертикальных опорных балок 2 машинной рамы или, соответственно, параллельно опорной балке, и соединен с ней с возможностью регулирования. Луч 9, исходя из лазера 6, направляется через трубу 13. Труба 13 на одном своем конце соединена с корпусом лазера 6, а на своем другом конце - с корпусом 14, который окружает отклоняющее зеркало 7 и другие конструктивные элементы. Таким образом, луч 9 проходит от лазера 6 к отклоняющему зеркалу 7 в вертикальном направлении. Как показано на фиг.4, корпус 14 имеет боковую стенку 14а, которую можно удалять с корпуса 14. На фиг.2 корпус 14 показан с удаленной боковой стенкой 14а.

Как показано на фиг.2 и 4, противоположный трубе 13 конец корпуса 14 соединен с входной стороной сканера 8, и корпус 14 неподвижно соединен с компонентами машинной рамы. Таким образом, труба 13 и корпус 14 расположены так, что луч 9 проходит от лазера 6 к сканеру 8 в закрытом наружу пространстве в трубе 13 и корпусе 14. В месте соединения трубы 13 с корпусом 14 предусмотрена показанная на чертежах лишь схематично шторка 15. При этом шторка 15 выполнена так, что путь луча 9 от лазера 6 к отклоняющему зеркалу 7 прерывается, когда удалена боковая стенка 14а с корпуса 14. За счет этой конструкции обеспечивается, что при работающем источнике энергии не может происходить повреждение оператора вследствие невнимательности, когда удалена боковая стенка 14а. В показанном варианте выполнения шторка реализована в виде механической заслонки, которая закрывает проход луча из трубы 13 к корпусу 14, когда удалена боковая стенка 14а.

Как показано на фиг.1 и 2, луч 9 отклоняется отклоняющим зеркалом 7 к входной зоне 8а сканера. Отклоняющее зеркало 7 подвешено с возможностью регулирования его ориентации и снабжено регулировочным механизмом 16 для регулирования его ориентации. Регулировочный механизм 16 содержит два регулировочных элемента, которые расположены так, что привод 17а и соответственно 18а регулировочных элементов 17 и 18 находится снаружи корпуса 14. Таким образом, приводы 17а и 18а являются доступными снаружи при закрытом корпусе 14, и изменение ориентации отклоняющего зеркала 7 можно осуществлять при закрытом корпусе 14. В показанном варианте выполнения регулировочные элементы 17 и 18 образованы механическими регулировочными винтами, которые имеют каждый в зоне приводов 17а и 18а шкалу, которая соответствует ориентации отклоняющего зеркала. Приводы 17а и 18а выполнены в виде поворотных ручек. В показанном варианте выполнения регулировочные элементы 17 и 18 изготовлены способом лазерного спекания. Поворотные ручки выполнены с возможностью фиксирования для исключения непреднамеренной перестановки.

Точная установка ориентации луча 9 на входную зону 8а сканера требуется для оптимальной работы устройства. Для этой цели предусмотрены интегрированные в корпус 14 экраны 19, 20, 21, которые можно вводить в путь прохождения луча. В показанном варианте выполнения в корпусе предусмотрены три экрана 19, 20, 21, однако может быть предусмотрено также меньшее или большее их количество. В показанном варианте выполнения расположенный вблизи отклоняющего зеркала 7 экран 19 и расположенный вблизи входной зоны 8а сканера экран 21 выполнены каждый в виде экрана с перекрестием нитей, как показано на фиг.3а, и расположенный между ними экран 20 выполнен в виде перфорированного экрана, как показано на фиг.3b. Возможны также другие выполнения экранов для различных задач регулирования. Кроме того, может быть предусмотрено несколько наборов экранов, которые можно заменять в зависимости от требуемого регулирования. В зависимости от применяемого источника энергии для луча 9 могут быть вместо механических экранов предусмотрены известные для специалистов в данной области техники другие элементы, с помощью которых можно измерять положение луча, такие как, например, оптические детекторы для определения положения луча.

Экраны 19, 20, 21 закреплены каждый с возможностью поворота на закрепленном на корпусе 14 держателе 19а, 20а соответственно, 21а. В первом положении их можно устанавливать в пути прохождения луча и фиксировать, а во втором положении - фиксировать на расстоянии от пути прохождения луча. Подвеску экранов можно осуществлять, например, с помощью оси, вокруг которой можно поворачивать экраны 19, 20 и 21 в направлении, перпендикулярном пути прохождения луча. Фиксацию экранов 19, 20, 21 в соответствующих положениях можно осуществлять, например, с помощью винта с накатанной головкой, который навинчивается на эту ось. Однако возможны многие другие виды подвески, которые известны для специалистов в данной области техники. Например, возможен механизм, в котором экраны могут защелкиваться в обоих положениях.

Как показано лишь схематично на фиг.1, сканер 8 также закреплен на одном компоненте машинной рамы. В показанном варианте выполнения сканер 8 смонтирован на одной поперечной распорке 5. В показанном варианте выполнения сканер 8 подвешен так, что обеспечивается возможность регулирования ориентации сканера посредством поворота вокруг оси, которая проходит параллельно пути прохождения луча от отклоняющего зеркала 7 к входной зоне 8а сканера. Для этой регулировки предусмотрен регулировочный механизм 8b. Это обеспечивает возможность простой и быстрой тонкой (точной) регулировки ориентации сканера 8.

Луч 9 отклоняется от лазера 6 до сканера 8 лишь один раз. Отклонение осуществляется с помощью отклоняющего зеркала 7, ориентацию которого можно регулировать при закрытом корпусе 14. Это приводит к прохождению луча, которое можно просто регулировать посредством регулирования положения немногих компонентов. Таким образом, в показанном варианте выполнения требуется лишь регулировка положения лазера 6, отклоняющего зеркала 7 и сканера 8. Положение лазера 6 можно регулировать с помощью регулировочного механизма 6b. Лазер 6, отклоняющее зеркало 7 и сканер 8 закреплены каждый непосредственно на компонентах жесткой рамной системы. Таким образом, они не изменяют свое положение относительно друг друга при транспортировке или при изменении места установки устройства 1 или соответственно изменяют лишь незначительно. Таким образом, тонкую регулировку можно выполнять в течение короткого времени и тем самым эффективно.

Экраны 19, 20 и 21 можно для регулировки пути прохождения луча вводить в путь луча по отдельности или в комбинации друг с другом. Это дополнительно улучшает возможность быстрого и эффективного регулирования прохождения луча. Таким образом, можно экономить средства при вводе в эксплуатацию и техническом обслуживании устройства 1, поскольку необходимы небольшие затраты труда на регулировку.

Способ регулирования (настройки) луча

Ниже приводится описание возможных способов регулирования прохождения луча.

В одном способе один из обоих экранов 19 и 21 с перекрестием нитей вводят в путь прохождения луча и устанавливают непосредственно за перекрестием нитей засвечиваемую бумагу. Затем освещают засвечиваемую бумагу лазерным импульсом и оценивают изображение перекрестия нитей. Средняя точка поперечного сечения луча должна точно совпадать со средней точкой перекрестия. Прохождение луча настраивают посредством регулирования ориентации отклоняющего зеркала 7 с помощью регулировочных элементов 17 и 18 и положения лазера 6. Этот способ пригоден также для случая, когда прохождение луча сильно отклоняется от желаемого прохождения. В этом способе можно также дополнительно вводить перфорированный экран 20 в путь прохождения луча.

В другом способе регулировки оптической системы в путь прохождения луча вводят выполненный в виде перфорированного экрана экран 20 и затем закрывают корпус 14. В строительной плоскости 11 размещают прибор измерения мощности, который измеряет полную мощность луча 9. Сканером 8 управляют так, что луч 9 при тонкой регулировке оптимально направлен на прибор измерения мощности. Измеренную с помощью измерительного прибора мощность луча контролируют и изменяют ориентацию отклоняющего зеркала 7 посредством приведения в действие регулировочных элементов 17 и 18. Ориентацию отклоняющего зеркала 7 изменяют, пока с помощью измерительного прибора не будет измерена максимальная мощность луча. В этом положении луч 9 оптимально направляется отклоняющим зеркалом 7 на входную зону 8а сканера 8. В этом способе можно работать также без перфорированного экрана, так что входное отверстие на сканере 8 выполняет функцию экрана.

Этот вид регулирования обеспечивает возможность простой и быстрой настройки пути прохождения луча в случае, когда между компонентами оптической системы произошло лишь слабое изменение положения и требуется выполнение лишь тонкой регулировки. С помощью способа можно выполнять регулировку за короткое время и уменьшать стоимость регулировки при вводе в эксплуатацию и при техническом обслуживании. В зависимости от задачи регулировки можно выполнять этот способ без ввода сначала перфорированного экрана 20 в путь прохождения луча. В этом случае происходит дополнительная экономия времени и стоимости выполнения работ.

В другом способе в заданной зоне строительной плоскости 11 размещают слой 110 материала, который чувствителен к облучению лучом 9, например бумагу, которая изменяет цвет в зависимости от температуры. Слой 110 снабжают в нескольких выбранных местах у края строительного поля, которое подлежит облучению лучом 9 в процессе сборки, маркировками 111, как показано на фиг.14. Затем с помощью сканера 8 освещают лучом 9 места, которые при правильной регулировки соответствуют маркировкам 111. Затем измеряют на слое 110 отклонения освещенных мест от маркировок 111 в двух направлениях. Измерения можно выполнять в простейшем случае, например, с помощью линейки. Из измеренных краевых точек затем определяют, имеются ли ошибки относительно оптимальной регулировки, например в увеличении или перекосе. Определение возникших погрешностей можно осуществлять, например, посредством ввода измеренных величин в соответствующую программу оценки.

Погрешности увеличения могут возникать, например, за счет изменения механических расстояний между сканером 8 и строительным полем или за счет электронного ухода электронных конструктивных элементов сканера 8. Погрешности перекоса могут возникать, например, за счет изменения механических расстояний или соответственно углов. Найденные погрешности увеличения и/или перекоса можно компенсировать, в зависимости от обнаруженных погрешностей, например, посредством последующей регулировки горизонтальной ориентации сканера 8 с помощью указанной выше тонкой регулировки или же посредством вычисления параметров корректировки, с помощью которых в рамках программы управления сканером можно осуществлять коррекцию целевых точек для луча 9.

В этом способе измеряют лишь отдельные точки на краю строительного поля, и для точек строительного поля между точками измерения выполняют определение погрешностей посредством интерполяции. Коррекцию погрешности для точек между измерительными точками выполняют также посредством интерполяции. Таким образом, необходимо выполнять измерения лишь в нескольких точках в течение короткого времени и с небольшими затратами труда. Следовательно, можно значительно сокращать необходимое рабочее время для регулировки и технического обслуживания и тем самым уменьшать стоимость работы.

Охлаждение лазера и оптики

Ниже приводится описание системы вентиляции для оптической системы на основании фиг.1, 2 и 4.

Основная балка 2 имеет внутри полое пространство 53, в котором находится лазер 6 и труба 13. Предусмотрены два вентилятора 54. Вентиляторы 54 создают воздушный поток Т, который отводит теплый воздух от лазера 6 и тем самым охлаждает его. В показанном варианте выполнения вентиляторы 54 предусмотрены в полом пространстве 53 в зоне трубы 13. Полое пространство 53 соединено через два шланга 55 с зоной устройства 1 над строительным пространством 10, в котором предусмотрены сканер 8, отклоняющее зеркало 7 и экраны 19, 20, 21.

Как показано на фиг.5, воздушный поток Т направляется вентиляторами 54 на верхнюю разделительную стенку 56 строительного пространства 10. Таким образом, воздушный поток для охлаждения источника энергии отклоняется также в направлении оптической системы.

Таким образом, охлаждающая система для охлаждения источника энергии в виде лазера 6 применяется в показанном варианте выполнения одновременно для охлаждения оптической системы, которая имеет сканер 8, отклоняющее зеркало 7 и экраны 19, 20 и 21. Это обеспечивает возможность охлаждения с помощью одной вентиляционной системы всех компонентов оптической системы.

Поскольку воздушный поток Т направляется также на верхнюю разделительную стенку 56 строительного пространства 10, то с помощью той же вентиляционной системы можно охлаждать также верхнюю сторону строительного пространства 10 и тем самым предотвращать слишком сильное нагревание расположенных над строительным пространством 10 компонентов управления устройством 1. Охлаждение верхней стороны строительного пространства 10 осуществляется с помощью системы вентиляции оптической системы. Поэтому нет необходимости в отдельном охлаждении, поскольку система охлаждения лазера применяется также для отвода тепла строительного процесса из устройства 1. Таким образом, можно экономить средства и выполнять компактно устройство 1.

Соединение полого пространства 53, в котором находится лазер 6, с верхней стороной строительного пространства 10 осуществляется в показанном варианте выполнения через два шланга. Однако возможно также осуществлять соединение, например, через проточные каналы в самой машинной раме. Может быть также предусмотрен лишь один шланг или соответственно соединительный канал. Хотя показаны два вентилятора 54, в зависимости от требуемой охлаждающей мощности может быть также предусмотрен лишь один вентилятор или несколько вентиляторов 54. Предусмотрение общей вентиляционной системы для оптической системы и верхней стороны строительного пространства 10 не ограничено конструкцией, при которой источник энергии является лазером, или при которой источник энергии расположен в основной балке 2. Действие эффективного и экономичного охлаждения оптической системы и верхней стороны строительного пространства достигается также при других расположениях. Однако расположение источника энергии в основной балке рамы обеспечивает возможность реализации с экономией места.

Ниже приводится описание отдельных компонентов устройства 1 в строительном пространстве 10.

Нагревательное устройство

Как показано на фиг.5, в строительном пространстве 10 над строительной плоскостью 11 расположено нагревательное устройство 31 для нагревания порошка в резервуаре 25 и в частности для предварительного нагревания нанесенного, но еще не упрочненного слоя. Нагревательное устройство 31 выполнено, например, в виде одного или нескольких нагревательных излучателей, таких как, например, инфракрасные излучатели, которые расположены над строительной плоскостью 11 так, что можно равномерно нагревать нанесенный слой строительного материала. В показанном варианте выполнения нагревательное устройство 31 выполнено в виде поверхностного излучателя, излучающий тепло элемент которого образован графитовой пластиной. Как показано на фиг.8, излучающий тепло элемент выполнен в форме меандра.

В показанном варианте выполнения нагревательное устройство 31 в виде по существу квадратной пластины с по существу квадратной выемкой в ее середине проходит под входным окном 12 вокруг зоны, через которую луч 9 проходит от лазера 8 к строительной плоскости 11.

Описание крепления нагревательного устройства 31 приводится ниже со ссылками на фиг.8. Как показано на фиг.8, нагревательное устройство 31 состоит в показанном варианте выполнения по существу из держателя 44 и нагревательного излучателя 45. Держатель 44 размещен внутри гнезда 46, которое расположено в верхней зоне 40 строительного пространства 10. Нагревательный излучатель 45 размещен в держателе 44.

Как показано схематично на фиг.8 с помощью стрелок А, держатель 44 вместе с нагревательным излучателем 45 можно извлекать из гнезда 46. Гнездо 46 выполнено в виде рельса, в который вдвигается держатель 44. Держатель 44 можно вводить в гнездо 46 и извлекать из него без помощи инструмента. Возможны различные выполнения соединения между держателем 44 и гнездом 46. Крепление можно осуществлять, например, с помощью шпонок, зажимов или т.п. Могут быть предусмотрены конструкции, в которых держатель 44 защелкивается в гнезде 46.

Держатель 44 также имеет рельсообразную структуру, в которую вдвигается нагревательный излучатель 45. Нагревательный излучатель 45 можно вводить в держатель 44 и извлекать из него без помощи инструмента. Возможны снова, как при соединении между держателем 44 и гнездом 46, различные виды соединения между держателем 44 и нагревательным излучателем 45. Может быть предусмотрено защелкивание нагревательного излучателя 45 в держателе 44.

Таким образом, указанное выполнение гнезда 46, держателя 44 и нагревательного излучателя 45 обеспечивает возможность, с одной стороны, удаления держателя 44 с нагревательным излучателем 45 без применения инструмента. Это особенно предпочтительно для очистки строительного пространства 10. С другой стороны, можно извлекать без применения инструмента нагревательный излучатель 45 из держателя 44. Это особенно предпочтительно при техническом обслуживании и замене нагревательного излучателя 45. Удаление или соответственно замена без применения инструмента компонентов нагревательного устройства 31 обеспечивают возможность быстрой и несложной чистки устройства 1 и быструю и простую замену нагревательного излучателя 45. За счет этого можно экономить время при проведении работ по техническому обслуживанию и чистке, и устройство 1 быстрее готово для следующего рабочего процесса.

Дозирующее устройство

Как схематично показано на фиг.5, дозирующие устройства 28 и 29 в показанном варианте выполнения выполнены каждое в виде изогнутых под углом пластин, которые проходят в направлении, перпендикулярном плоскости изображения фиг.5, по всей ширине строительной плоскости 11. Дозирующие устройства 28 и 29 установлены с возможностью поворота вокруг проходящей параллельно строительной плоскости 11 оси подобно валикам и образуют каждое транспортировочный валик. При этом дозирующие устройства 28, 29 выполнены так, что они за счет перемещения устройства 27 для нанесения слоев приводятся во вращение на заданный угол вокруг своей оси.

На фиг.7 схематично показано дозирующее устройство 28. Дозирующее устройство 29 выполнено аналогично дозирующему устройству 28 и его подробное описание не приводится. Дозирующее устройство 28 можно без применения инструмента вставлять и снова извлекать из устройства 1. Как показано на фиг.7, дозирующее устройство 28 имеет средний участок 28с, который выполнен в виде изогнутой под углом пластины и проходит вдоль оси Z. Средний участок 28с служит для дозирования заданного количества строительного материала. Кроме того, дозирующее устройство 28 имеет первый конец 28а, который имеет в направлении, перпендикулярном поворотной оси Z, меньшее поперечное сечение, чем средний участок 28с. Второй конец 28b дозирующего устройства 28 также имеет меньшее поперечное сечение в направлении, перпендикулярном поворотной оси Z, чем средний участок 28с. Первый конец 28а дозирующего устройства 28 соединен с подвеской 36, вокруг которой и, соответственно, с помощью которой дозирующее устройство 28 поворачивается вокруг поворотной оси Z. Для этого первый конец 28а и подвеска 36 соединены друг с другом с геометрическим замыканием. В показанном варианте выполнения первый конец 28а имеет, например, цилиндрический выступ 28а', который вставлен с геометрическим замыканием в также цилиндрическую выемку 36' в подвеске 36. Однако подвеска 36 и первый конец 28а могут быть выполнены по-другому. Например, первый конец 28а может иметь выемку, а подвеска - выступ. Выемка и соответствующий выступ могут иметь, например, также любую другую форму, которая приводит к геометрическому замыканию.

Второй конец 28b дозирующего устройства 28 соединен с опорой 37. Второй конец 28b установлен на опоре 37 с возможностью поворота. В показанном примере выполнения опора 37 имеет круговую выступающую кромку 37а, которая проходит концентрично поворотной оси Z. Второй конец 28b выполнен в виде цилиндрического выступа, который вставлен в образованное круговой выступающей кромкой 37а углубление. Однако возможны также другие формы опоры 37 и второго конца 28b. Например, опора 37 может быть выполнена в виде выступающей цапфы, а второй конец 28b может иметь углубление, в которое входит цапфа. Возможны различные выполнения, которые обеспечивают возможность поворотной опоры дозирующего устройства 28.

Кроме того, в показанном варианте выполнения на стороне второго конца 28b между дозирующим устройством 28 и опорой 37 предусмотрен подпружинивающий элемент 38, который подпружинивает дозирующее устройство 28 в направлении подвески 36. В показанном варианте выполнения подпружинивающий элемент 38 образован спиральной пружиной, которая предусмотрена коаксиально поворотной оси Z над кромкой 37а и вторым концом 28b. Однако возможны также альтернативные выполнения, например подпружинивающий элемент может быть также выполнен в виде плоской пружины, подпружинивающий элемент может быть предусмотрен в опоре 37 или во втором конце 28b, или же сам второй конец 28b может быть с помощью подпружинивающего элемента подвижно установлен на дозирующем устройстве 28.

В показанном варианте выполнения расстояние опоры 37 до подвески 36 на заданную величину больше длины дозирующего устройства от первого конца 28а до второго конца 28b. Заданное расстояние несколько больше длины выступа 28а' в направлении поворотной оси Z. За счет этого выполнения дозирующее устройство 28 можно перемещать против пружинной силы подпружинивающего элемента 38 в направлении поворотной оси Z, так что нарушается геометрическое замыкание между первым концом 28а и подвеской 36. Затем дозирующее устройство 28 можно извлекать и, например, чистить или заменять другим дозирующим устройством. Вставление дозирующего устройства 28 осуществляется в обратной последовательности.

Таким образом, указанное выполнение обеспечивает возможность извлечения дозирующего устройства 28 без применения инструмента. Извлечение без применения инструмента или соответственно замена без применения инструмента дозирующего устройства 28 обеспечивает возможность быстрой и несложной чистки устройства 1 и быстрой и несложной замены дозирующего устройства 28. За счет этого можно экономить время при проведении работ по техническому обслуживанию и чистке, и устройство 1 более быстро снова готово для следующего рабочего процесса, и понижается стоимость эксплуатации устройства 1.

В качестве альтернативного решения, например, опора 37 и/или подвеска 36 могут быть также выполнены в виде приводного вала, который приводит во вращение дозирующее устройство. В этом случае между вторым концом 28b и опорой может осуществляться соединение с геометрическим замыканием.

Гнезда по обеим сторонам дозирующего устройства 28, в которых оно удерживается, могут быть выполнены, например, в виде выемок, в которые дозирующее устройство 28 вдвигается сбоку. Крепление можно осуществлять с помощью шпонок, зажимов или т.п. Могут быть предусмотрены структуры, в которых дозирующее устройство 28 защелкивается в своих держателях. Дозирующее устройство 28 может быть также закреплено с помощью винта с накатанной головкой, который можно отпускать и затягивать вручную.

Подача строительного материала/ тепловая защита

Ниже приводится описание зоны дозирующих устройств 28 и 29 в строительном пространстве 10 на основании фиг.5.

В зоне дозирующего устройства 29 образована зона 23 приема строительного материала, которая находится ниже плоскости, в которой находится строительная плоскость 11. Зона 23 приема строительного материала выполнена так, что она может принимать ограниченное количество строительного материала, который подается устройством 27 для нанесения слоев. В зоне дозирующего устройства 29 и подающего отверстия 30 образована зона 24 приема строительного материала. Зона 24 приема строительного материала имеет такие размеры, что в ней может размещаться подаваемый через подающее отверстие 30 строительный материал, а также возвращаемый устройством 27 для нанесения слоев строительный материал.

Размеры зон 23 и 24 приема строительного материала и дозирующих устройств 28 и 29 согласованы друг с другом так, что при каждом повороте на 180° дозирующего устройства 28 и соответственно 29 перед устройством 27 для нанесения слоев перемещается заданное количество строительного материала.

Как показано на фиг.5, над дозирующими устройствами 28 и 29 расположены соответствующие защищающие от излучения щиты 32 и 33. Защищающие от излучения щиты 32 и 33 предотвращают воздействие теплового излучения от нагревательного устройства 31 непосредственно на строительный материал, который находится в зоне дозирующих устройств 28 и 29 и подающего отверстия 30 в зонах 23 и 24 приема строительного материала.

Нижняя сторона зон 23 и 24 приема строительного материала снабжена структурой с двойными стенками, с помощью которой образованы полые пространства 34 и 35. Полые пространства проходят по всей нижней стороне зон 23 и 24 приема строительного материала. С помощью этой структуры с двойными стенками зоны приема строительного материала изолированы снизу относительно находящихся под ними компонентов устройства 1. В одном варианте выполнения через полые пространства 34 и 35 может циркулировать текучая среда для регулирования температуры находящегося в приемных зонах 23 и 24 строительного материала. Кроме того, может быть предусмотрено регулировочное устройство, которое регулирует скорость протекания текучей среды через полые пространства 34 и 35 и/или температуру текучей среды. За счет предусмотрения такого регулировочного устройства можно управлять температурой строительного материала.

За счет предусмотрения защищающих от излучения щитов 32 и 33 и полых пространств 34 и 35 можно удерживать температуру строительного материала в зоне дозирующих устройств 28 и 29 и зон 23 и 24 приема порошка на более низкой температуре, чем температура строительного пространства над строительной плоскостью 11 и температура зоны под резервуаром 25.

Таким образом, предусмотрение полых пространств 34 и 35 и защищающих от излучения щитов 32 и 33 предотвращает нежелательный слишком сильный подъем температуры строительного материала в зонах 23 и 24 приема строительного материала. За счет этого можно уменьшать опасность нежелательного теплового влияния на свойства строительного материала перед процессом сборки.

Система для нанесения слоев

Ниже приводится описание системы для нанесения слоев со ссылками на фиг.9 и 13.

Как показано на фиг.13, система для нанесения слоев имеет устройство 27 для нанесения слоев и приводной механизм 59. Устройство 27 для нанесения слоев имеет элемент 61 для нанесения слоев и держатель 60. Элемент 61 для нанесения слоев удерживается в держателе 60. Держатель 60 соединен с приводным механизмом 59.

Как показано на фиг.9, держатель 60 имеет главный рычаг 62 и два проходящих от него вертикально вниз удерживающих рычага, а именно первый удерживающий рычаг 63 и второй удерживающий рычаг 64. Первый удерживающий рычаг 63 выполнен жестким и неподвижно соединен с главным рычагом 62. Второй удерживающий рычаг 64 на одном своем конце 64а неподвижно соединен с главным рычагом 62. Второй удерживающий рычаг 64 имеет гибкость, так что его свободный конец 64b может ограниченно перемещаться против возвратной силы материала второго удерживающего рычага 64, как показано стрелкой С на фиг.9. За счет этого перемещения можно увеличивать расстояние между свободными концами 63b, 64b удерживающих рычагов 63, 64. В каждом из удерживающих рычагов 63 и 64 предусмотрена выемка 63с и соответственно 64с.

Элемент 61 для нанесения слоев имеет основное тело 61а, которое проходит по существу параллельно главному рычагу 62 держателя 60, и два выступа 61b, которые выступают по сторонам основного тела 61а. Два выступа 61b имеют такие размеры, что их можно вставлять с геометрическим замыканием в выемки 63с и 64с удерживающих рычагов 63 и 64. Вхождение с геометрическим замыканием вызывает соединение без возможности проворачивания между элементом 61 для нанесения слоев и держателем 60. В показанном варианте выполнения элемент 61 для нанесения слоев выполнен в виде лезвия для нанесения слоев, нижняя кромка 61с которого обеспечивает нанесение и разглаживание строительного материала.

Как показано схематично с помощью стрелок С и D на фиг.9, свободный конец 64b может перемещаться в направлении стрелки С от свободного конца 63b, так что размыкается сцепление с геометрическим замыканием между элементом 61 для нанесения слоев и вторым удерживающим рычагом 64. Затем элемент 61 для нанесения слоев можно удалять с держателя 60, как обозначено стрелкой D.

Крепление элемента 61 для нанесения слоев на держателе 60 осуществляется в обратном порядке.

За счет указанного выполнения можно элемент 61 для нанесения слоев отсоединять от держателя 60 и закреплять на держателе 60 без применения инструмента. За счет этого обеспечивается возможность быстрой и эффективной замены элемента 61 для нанесения слоев. Можно экономить время при проведении работ по техническому обслуживанию и чистке, и устройство 1 быстрее готово для следующего рабочего процесса. В частности, можно для следующих друг за другом процессов сборки применять соответствующие требованиям различные элементы 61 для нанесения слоев и заменять их между процессами сборки с небольшими затратами труда.

Возможны другие структуры для соединения элемента 61 для нанесения слоев с держателем 60. Например, можно предусматривать также выемки на элементе 61 для нанесения слоев и выступы на держателе 60 для соединения с геометрическим замыканием. Может быть, например, предусмотрено вдвигание в канавку и при необходимости защелкивание между элементом 61 для нанесения слоев и держателем 60.

Ниже приводится описание приводного механизма 59 устройства 27 для нанесения слоев применительно к фиг.13. Как показано на фиг.13, держатель 60 устройства 27 для нанесения слоев соединен без возможности проворачивания с приводным валом 65. Приводной вал 65 установлен на своих концах с возможностью вращения в подшипниках 66 и 67. Приводной вал установлен с возможностью вращения вокруг оси Е, которая проходит перпендикулярно строительной плоскости 11, которая показана на фиг.5. Вращение показано стрелками F на фиг.5. Кроме того, на приводном валу установлен без возможности проворачивания рычаг 68. Рычаг 68 соединен с приводной цилиндропоршневой системой 69. Кроме того, рычаг 68 соединен с тормозной цилиндропоршневой системой 70. В показанном варианте выполнения приводная цилиндропоршневая система 69 выполнена в виде пневматической системы, которая при воздействии давления на поршень приводит с помощью рычага 68 приводной вал 65 во вращение вокруг оси Е. Вращение приводного вала 65 вызывает вращение держателя 60, так что элемент 61 для нанесения слоев перемещается параллельно строительной плоскости 11. Приводной вал 65 расположен сбоку от строительного поля, на котором происходит упрочнение строительного материала. С помощью приводного механизма 59 устройство 27 для нанесения слоев можно перемещать в ограниченном угловом диапазоне по траектории, которая соответствует отрезку окружности. Таким образом, устройство 27 для нанесения слоев перемещается туда и обратно по круговой траектории между первым положением на одной стороне строительного поля и вторым положением на противоположной стороне строительного поля. На основании такого выполнения приводной механизм 59 для перемещения устройства 27 для нанесения слоев расположен по существу на одной стороне строительного поля и обеспечивает свободный доступ к строительному полю с противоположной стороны. За счет предусмотрения пневматической системы в качестве привода можно осуществлять движение нанесения слоев одновременно с высокой точностью и с низкой стоимостью.

Тормозная цилиндропоршневая система 70 выполнена в виде масляного тормозного цилиндра. Тормозная цилиндропоршневая система 70 обеспечивает демпфирование изменений давления нагрузки в приводной цилиндропоршневой системе 69 или изменений противодействующей приводу силы сопротивления, которые вызывали бы резкое изменение скорости устройства 27 для нанесения слоев. Тем самым обеспечивается равномерное движение устройства 27 для нанесения слоев с заданным профилем скорости. Оптимальное движение устройства 27 для нанесения слоев приводит к улучшенному равномерному нанесению слоя и тем самым к улучшению качества сборки.

В показанном варианте выполнения предусмотрено устройство 27 для нанесения слоев, которое перемещается по круговой траектории вокруг оси Е параллельно строительной плоскости 11. Круговая траектория имеет такие размеры, что устройство 27 для нанесения слоев выполняет перемещение по всей строительной плоскости 11. Устройство для нанесения слоев может быть также выполнено так, что осуществляется линейное движение над строительной плоскостью 11. В этом случае комбинация приводной цилиндропоршневой системы 69 с тормозной цилиндропоршневой системой 70 также приводит к более равномерному движению устройства для нанесения слоев и тем самым к улучшенному нанесению слоя.

Сменный резервуар/ подвеска

Ниже приводится описание выполнения резервуара 25 в показанном варианте выполнения со ссылками на фиг.5 и 10. На фиг.5 резервуар 25 показан лишь схематично с расположенным в нем несущим приспособлением 26.

В показанном варианте выполнения резервуар 25 выполнен в виде сменного резервуара, который вместе с находящимся в нем несущим приспособлением 26, которое образует строительную платформу, можно извлекать из устройства 1. В устройстве 1 предусмотрен неизображенный механизм сцепления, с помощью которого можно образовывать и устранять соединение между несущим приспособлением 26 и резервуаром 25 и приводом для вертикального перемещения несущего приспособления 26. Управление этим механизмом сцепления осуществляется с помощью управляющего блока устройства 1. Механизм сцепления может быть выполнен аналогично механизму сцепления, описание которого было приведено во вступительной части применительно к уровню техники.

Как показано схематично на фиг.10, на двери 73 предусмотрен держатель 74. Дверь 73 установлена с возможностью поворота на машинной раме устройства 1 и закрывает в закрытом состоянии строительное пространство 10 устройства 1 относительно наружной стороны устройства 1. В показанном варианте выполнения дверь 73 на одной стороне установлена так, что она поворачивается вокруг оси G по стрелке Н. Ось G проходит в показанном варианте выполнения вертикально, так что дверь 73 поворачивается в сторону от устройства 1.

Резервуар 25 имеет на одной стороне крепление 75. Крепление 75 можно приводить в сцепление с держателем 74 двери 73, так что резервуар 25 опирается на дверь 73 и вместе с дверью 73 может быть повернут от машинной рамы. В показанном варианте выполнения держатель 74 образован на внутренней стороне двери 73 в виде выступа, который имеет на своей верхней стороне выемку. Крепление 75 на резервуаре 25 выполнено в виде выступающего крюка, который входит в выемку.

Для вставления резервуара 25 в устройство 1 крепление 75 резервуара 25 при открытой двери 73 приводят в сцепление с держателем 74. Эту операцию можно выполнять удобно, поскольку держатель 74 при открытой двери 73 легкодоступен с наружной стороны устройства 1. При закрывании двери 73 резервуар 25 перемещается в строительное пространство 10. Резервуар 25 отсоединяется от держателя 74 с помощью механизма сцепления с помощью управляющего блока устройства 1. Несущее приспособление 26 соединяется с соответствующим приводом.

В этом состоянии резервуар 25 не соединен с дверью 73, и дверь 73 можно при необходимости открывать без извлечения при этом резервуара 25 из устройства 1. С другой стороны, резервуар 25 можно с помощью управляющего блока устройства 1 снова приводить в зацепление с держателем 74 и отсоединять несущее приспособление 26 от соответствующего привода. В этом состоянии резервуар 25 можно извлекать посредством открывания двери 73 из строительного пространства 10 и из устройства 1. Резервуар 25 поворачивается наружу вместе с дверью 73. В этом положении можно удобно извлекать резервуар 25 из устройства 1 без необходимости проникновения внутрь машины.

Хотя в показанном варианте выполнения дверь 73 поворачивается вокруг вертикальной оси, можно, например, предусмотреть дверь, которая открывается по-другому по горизонтали. Кроме того, соединение двери 73 с резервуаром 25 не ограничивается указанным выполнением с выемкой и входящим в нее крюком. Могут быть предусмотрены другие механизмы, которые обеспечивают возможность сцепления двери 73 и резервуара 25.

Уплотнение строительной платформы

Ниже приводится описание направления несущего приспособления 26 в резервуаре 25 на основании фиг.11. Как указывалось выше применительно к фиг.5, несущее приспособление 26 установлено с возможностью движения в вертикальном направлении К относительно резервуара 25. Верхняя сторона несущего приспособления 26 образует строительную платформу 78, на которой послойно создается трехмерный объект. Между строительной платформой 78 и внутренней стенкой 79 резервуара 25 находится зазор 80, который имеет такой размер, что несущее приспособление 26 можно сдвигать в резервуаре 25 в вертикальном направлении. Имеется опасность проникновения строительного материала через зазор 80 из зоны строительной платформы 78 в зону резервуара 25 под строительной платформой 78. Однако проникновение строительного материала является нежелательным, поскольку может происходить загрязнение привода, что приводит к необходимости выполнения работ по техническому обслуживанию.

Для предотвращения проникновения строительного материала зазор 80 закрыт уплотнением 81, описание которого приводится ниже. Уплотнение 81 образовано слоем гибкого материала, который расположен кольцеобразно вдоль края строительной платформы 78 под строительной платформой 78. Уплотнение 81 изготовлено, например, из плоской полосы силиконового материала. Однако возможно применение также других материалов, которые имеют достаточную температурную устойчивость и гибкость. Уплотнение 81 имеет в плоском состоянии в плоскости, перпендикулярной направлению К сдвига, размер, который несколько больше внутреннего размера резервуара 25. Таким образом, уплотнение 81 в установленном в резервуар 25 состоянии слегка сгибается в зоне зазора 80 и прилегает на основании гибкости своего материала к внутренней стенке 79 резервуара 25 с легким прижиманием.

Под уплотнением 81 расположена под строительной платформой направляющая пластина 82, которая в плоскости, перпендикулярной направлению К сдвига, имеет несколько больший размер, чем строительная платформа 78. Окружной наружный край 82а направляющей пластины 82 отогнут в направлении зазора 80. Наружный край 82а прилегает к уплотнению 81 в зоне зазора 80. Наружный край 82а отгибает уплотнение 81 в зоне его наружной окружности, так что этот край отгибается в зазоре в направлении верхнего ограничения пространства. Даже если строительная платформа 78 перемещается в направлении против направления сгиба отогнутой краевой зоны уплотнения 81, то направляющая пластина 82 предотвращает опрокидывание гибкого уплотнения 81 в ее концевой зоне против предварительно сформированного направления. Таким образом, обеспечивается возможность сдвига несущего приспособления 26 со строительной платформой 78 в направлении К сдвига относительно резервуара 25. Кроме того, предотвращается проникновение строительного материала в зону под строительной платформой 78, которое могло бы происходить при опрокидывании уплотнения.

Кроме того, направляющая пластина 82 с отогнутой краевой зоной 82а обеспечивает возможность применения в качестве уплотнения 81 плоской пластины, например, из силикона. Уплотнение 81 может быть изготовлено, например, из другой пластмассы. На основании этого выполнения уплотнение не должно иметь на своем наружном крае в окружном направлении специальную структуру или форму, согласованную с точным размером внутреннего диаметра резервуара.

Поддержание равномерной температуры резервуара

Ниже приводится описание нижней зоны 41 строительного пространства 10 на основе фиг.5 и 6. Как показано на фиг.5, в нижней зоне 41 образована камера 85, которая окружает нижнюю сторону резервуара 25. Камера 85 при работе устройства 1 заполнена текучей средой. В показанном варианте выполнения текучая среда является газом. В частности, в показанном варианте выполнения этот газ является инертным газом, который применяется также в верхней зоне 40 для предотвращения ухудшения строительного материала, например, за счет окисления.

Камера 85 на своих сторонах ограничена боковыми стенками 86 и сверху на высоте строительной плоскости 11 отделена разделительной пластиной 87 от верхней зоны 40 строительного пространства 10. Снизу камера 85 ограничена дном 88. Дно 88 имеет в зоне под резервуаром 25 проход 89 для соединения несущего приспособления 26 с его приводом. В дне 88 в зоне под углами резервуара 25 предусмотрены выходные отверстия 90. В показанном варианте выполнения под каждым углом резервуара 25 предусмотрены два выходных отверстия 90. Однако может быть предусмотрено также другое количество выходных отверстий, например может быть предусмотрено для каждого угла лишь одно выходное отверстие.

Кроме того, в боковых стенках 86 в верхней зоне предусмотрены отверстия 91, как показано на фиг.5. Отверстия 91 соединены через вентиляционную систему с выходными отверстиями 90. Вентиляционная система в показанном варианте выполнения расположена снаружи камеры 85 и образована проходящей снаружи боковых стенок 86 и под дном 88 второй камерой 84. В вентиляционной системе находится вентилятор 92. Кроме того, в вентиляционной системе предусмотрены нагревательное устройство 93 и датчик температуры. С помощью вентилятора 92 находящаяся в нижней зоне 41 текучая среда всасывается через отверстия 91 во вторую камеру 84 и, направляемая через выходные отверстия 90, снова проходит в камеру 85. На основании расположения выходных отверстий 90 под углами резервуара 25 и отверстий 91 в боковых стенках 86, в зоне углов резервуара 25 создается направленный поток, который обеспечивает выравнивание температуры резервуара 25. Этот поток обозначен на фиг.5 и 6 стрелками S. С помощью этого потока определяется температурный профиль резервуара 25 и поддерживание равномерной температуры резервуара 25. Предусмотрение нагревательного устройства 93 и датчика температуры обеспечивает возможность тонкого регулирования температуры этого потока. Таким образом, во время работы устройства 1 можно заданным образом регулировать температуру резервуара 25 и находящегося в нем строительного материала. Поток приводит к обмену тепла текучей среды с резервуаром 25, в частности в его углах. Исходя из углов можно удерживать особенно гомогенным температурный профиль резервуара 25.

За счет целенаправленного поддерживания равномерной температуры углов резервуара с помощью направленного потока можно осуществлять контролируемое охлаждение укрепленного и окружающего неукрепленного строительного материала в резервуаре 25 во время работы. За счет этого можно при охлаждении строительного материала исключать экстремальные температурные градиенты, которые могли бы приводить к ухудшению качества изготавливаемых трехмерных объектов за счет деформации во время охлаждения.

В показанном варианте выполнения в качестве текучей среды применяется тот же технологический газ, который применяется также в верхней зоне 40, т.е. в собственно строительной зоне, строительного пространства 10. Таким образом, между верхней зоной 40 и нижней зоной 41 строительного пространства 10 не требуется особого уплотнения. Тем самым обеспечивается недорогая конструкция устройства 1. Кроме того, предотвращается также повышенное тепловое старение строительного материала в резервуаре 25. Это предпочтительно, в частности, относительно повторного применения неукрепленного строительного материала в дальнейшем процессе сборки.

Подача строительного материала

Ниже приводится описание подачи строительного материала в устройство 1 на основании фиг.1, 12 и 15. Как показано на фиг.1, в нижней зоне устройства 1 образовано отверстие 95 для подачи строительного материала. Отверстие 95 соединено с показанным на фиг.5 подающим отверстием 30, которое входит в строительное пространство 10. В зоне отверстия 95 в устройстве 1 образована шахта 96, через которую строительный материал подается к подающему отверстию 30. Подача осуществляется в показанном варианте выполнения на основе собственного веса строительного материала посредством подачи под действием силы тяжести. Верхняя зона шахты 96 схематично показана на фиг.12.

Шахта 96 имеет на своей верхней стороне покрывную стенку 97, в которой образованы два отверстия 97а и 97b для подачи строительного материала. Наполнительные трубы 98а и 98b имеют на своей верхней стороне соединения 99а, 99b для подающих строительный материал резервуаров 100а и 100b. Соединения 99а и 99b предназначены для соединения по отдельности с подающими строительный материал резервуарами 100а и 100b. В наполнительных трубах 98а, 98b предусмотрен соответствующий затвор 101а, 101b. Затворы 101а, 101b можно перемещать в первое положение, в котором закрывается поперечное сечение соответствующей наполнительной трубы 98а и соответственно 98b, как показано слева на фиг.12. Затворы 101а, 101b можно перемещать также во второе положение, в котором поперечное сечение наполнительной трубы 98а и соответственно 98b не закрыто, и строительный материал может проходить из подающего строительный материал резервуара 100а и соответственно 100b к шахте 96.

В шахте 96 под отверстиями 97а и 97b расположены соответствующие детекторы 102а и 102b уровня наполнения. Детектор 102а уровня наполнения обнаруживает, находится ли под наполнительной трубой 98а в шахте 96 строительный материал. Детектор 102b уровня наполнения обнаруживает, находится ли под наполнительной трубой 98b в шахте 96 строительный материал.

Наполнительные трубы 98а и 98b снабжены каждая механизмом, с помощью которого они вместе с закрепленным на ней подающим строительный материал резервуаром 100а и соответственно 100b могут перемещаться над шахтой 96 или соответственно их можно отодвигать от нее, как схематично показано на фиг.15. Перемещение можно осуществлять отдельно друг от друга для обеих наполнительных труб. В показанном варианте выполнения это перемещение осуществляется в виде поворота вокруг по существу проходящей горизонтально оси.

При работе шахту 96 сначала заполняют строительным материалом. Подающий строительный материал резервуар 100b также заполняется строительным материалом, и соответствующий затвор 101 находится в открытом положении. Столб строительного материала проходит в шахте 96 выше соответствующего детектора 102b уровня наполнения. Второй подающий строительный материал резервуар 100а также заполняется строительным материалом, однако соответствующий затвор находится еще в закрытом положении, как показано на фиг.12.

При работе устройства 1 строительный материал расходуется, и понижается уровень наполнения в шахте 96, поскольку строительный материал под действием своего веса подается через подающее отверстие 30 в строительное пространство 10. Пока в подающем строительный материал резервуаре 100b имеется строительный материал, он скользит в шахту 96. Когда подающий строительный материал резервуар 100b пуст, то при дальнейшей работе устройства 1 понижается уровень наполнения в шахте 96 на стороне детектора 102b уровня наполнения. Тогда детектор 102b уровня наполнения обнаруживает, что подающий строительный материал резервуар 100b пуст. Затем закрывается затвор 101 в другой наполнительной трубе 98а, так что строительный материал подается из другого подающего строительный материал резервуара 100а в шахту 96.

В этом положении можно извлекать подающий строительный материал резервуар 100b из устройства 1 и заполнять или заменять другим наполненным подающим строительный материал резервуаром. Соединение 99а и соответственно 99b может быть выполнено, например, в виде внутренней резьбы в наполнительной трубе 98а и соответственно 98b, в которую ввинчивается соответствующая наружная резьба на подающем строительный материал резервуаре 100а, 100b. Это обеспечивает возможность применения имеющихся в продаже резервуаров в качестве подающих строительный материал резервуаров. Наполненный или соответственно замененный подающий строительный материал резервуар можно снова соединять с наполнительной трубой 98b и перемещать над шахтой 96, так что он готов к применению, когда другой подающий строительный материал резервуар 100а пуст.

Когда подающий строительный материал резервуар 100а пуст, то уровень наполнения в шахте 96 падает, и детектор 102а уровня наполнения обнаруживает это падение и выдает сигнал в управляющий блок устройства 1, который указывает, что подающий строительный материал резервуар пуст. Затем можно закрывать затвор 101 в наполнительной трубе 98а и открывать затвор 101 в наполнительной трубе 98b, так что снова подается строительный материал из подающего строительный материал резервуара 100b.

Предусмотрены два подающих строительный материал резервуара 100а и 100b, которые можно соединять независимо друг от друга с устройством 1 через независимые соединения 99а и 99b. Нет необходимости прерывать работу устройства 1, когда производится замена подающего строительный материал резервуара 100а и соответственно 100b. Замену подающего строительный материал резервуара можно осуществлять в ходе процесса сборки, когда создается трехмерный объект в строительном пространстве 10. Обеспечивается эффективная работа устройства 1 и уменьшается время простоя, в течение которого не может происходить процесс сборки. Устройство 1 проще обслуживать. Во время работы один подающий строительный материал резервуар можно держать всегда наполненным.

Кроме того, может быть предусмотрена крышка для закрывания подающих строительный материал резервуаров 100а, 100b. В этом случае можно закрывать подающие строительный материал резервуары перед подачей в устройство 1 и после извлечения из устройства 1.

За счет выполнения наполнительных труб 98а, 98b с соединениями 99а, 99b для подающих строительный материал резервуаров 100а, 100b можно применять в устройстве подающие строительный материал резервуары, которые пригодны также для хранения и для смешивания строительного материала. В зависимости от выполнения соединения можно применять предлагаемые в торговле резервуары.

Кроме того, может быть также предусмотрено несколько подающих строительный материал резервуаров, например для различного строительного материала или же для хранения строительного материала. В частности, несколько подающих строительный материал резервуаров можно использовать так, что работа устройства 1 осуществляется с двумя подающими строительный материал резервуарами, и одновременно в других подающих строительный материал резервуарах выполняется смешивание строительного материала. Кроме того, устройство 1 может быть снабжено также одним или более чем двумя соединениями для подающих строительный материал резервуаров.

В одном варианте выполнения управляющий блок устройства 1 выполнен так, что информация об уровне наполнения автоматически передается в электронном виде с помощью детекторов 102а, 102b оператору. Передачу можно осуществлять, например, с помощью SMS или электронной почты. Для этого устройство 1 имеет подходящее соединение с сетью.

Как указывалось выше, подача строительного материала происходит с использованием собственного веса строительного материала. Однако подачу можно также осуществлять по-другому. Например, для подающих строительный материал резервуаров может быть предусмотрено механическое устройство, которое поддерживает подачу строительного материала в шахту. Например, возможно вибрационное устройство, которое приводит в вибрацию подающие строительный материал резервуары 100а, 100b или соответственно находящийся в них строительный материал, для поддержки подачи строительного материала в шахту. Вибрационное устройство может быть образовано, например, одним или несколькими расположенными на наполнительных трубах 98а, 98b (на участках заполнения) механических возбудителей вибрации.

Модификации

Возможны модификации данного изобретения. Вместо лазера можно применять другой источник энергии, такой как, например, другой источник света или, например, источник электронов или источник других частиц. В случае применения источника электронов в качестве источника энергии можно применять, например, электромагнитную систему фокусирования и отклонения.

Некоторые из указанных выше признаков, таких как, например, выполнение рамной системы, можно также применять, например, в устройствах для трехмерной печати с помощью способа, аналогичного струйной печати, или в способах освещения маски.

При применении лазера в качестве источника энергии можно также выполнять устройство, например, для применения в способе лазерного спекания, в котором строительный материал локально плавится.

В качестве строительного материала возможно применение многих материалов. Можно, например, применять пластмассовый порошок, такой как, например, полиамидный порошок, или же можно применять также металлический или керамический порошок. Возможны также смеси, так, например, можно применять покрытые пластмассой металлы.

Реферат

Устройство предназначено для изготовления трехмерного объекта посредством послойного упрочнения строительного материала в соответствующих объекту местах в соответствующих слоях. Устройство (1) имеет машинную раму (2, 3, 4, 5) и расположенное в машинной раме строительное пространство (10). В строительном пространстве (10) расположены: устройство (27) для нанесения слоев, дозирующее устройство (28, 29) и нагревательное устройство (31) для нагревания нанесенных слоев строительного материала. Устройство (27) для нанесения слоев выполнено с возможностью нанесения слоев строительного материала на несущее приспособление (26) или соответственно на упрочненный ранее слой с помощью элемента (61) для нанесения слоев. Дозирующее устройство (28, 29) выполнено с возможностью предоставления строительного материала для приспособления (27) для нанесения слоев для нанесения. Элемент (61) для нанесения слоев, и/или дозирующее устройство (28, 29), и/или нагревательное устройство (31) выполнены с возможностью извлечения из строительного пространства (10) без помощи инструмента. Технический результат, достигаемый при использовании устройства по изобретению, заключается в том, чтобы уменьшить требуемые затраты на выполнение работ по очистке и техническому обслуживанию устройства. 24 з.п. ф-лы, 16 ил.

Формула

машинную раму (2, 3, 4, 5) и расположенное в машинной раме строительное пространство (10),

при этом в строительном пространстве (10) расположены:

устройство (27) для нанесения слоев, выполненное с возможностью нанесения слоев строительного материала на несущее приспособление (26) или соответственно на упрочненный ранее слой с помощью элемента (61) для нанесения слоев;

дозирующее устройство (28, 29), выполненное с возможностью предоставления строительного материала для нанесения для приспособления (27) для нанесения слоев, и

нагревательное устройство (31) для нагревания нанесенных слоев строительного материала, при этом

элемент (61) для нанесения слоев и/или нагревательное устройство (31) выполнены с возможностью извлечения из строительного пространства (10) без помощи инструмента.

Комментарии