Система охлаждения - RU2614417C2

Код документа: RU2614417C2

Чертежи

Описание

В предшествующем уровне техники известны холодильные контуры, содержащие в направлении потока циркулирующего хладагента, по меньшей мере, один компрессор, теплоотводящий теплообменник, дросселирующее устройство и испаритель. Известно также обеспечение контура дополнительного экономайзера для дополнительного охлаждения («переохлаждения») хладагента, покидающего теплоотводящий теплообменник, перед его дросселированием с целью повышения КПД холодильного контура. Однако такие холодильные контуры требуют большого количества энергии, подаваемой компрессором (компрессорами).

Соответственно, было бы выгодно повысить КПД таких холодильных контуров.

Возможные варианты осуществления изобретения включают себя систему охлаждения, содержащую холодильный контур, по которому циркулирует хладагент и который содержит в направлении потока хладагента, по меньшей мере, один компрессор, по меньшей мере, один конденсатор, по меньшей мере, одно дросселирующее устройство и, по меньшей мере, один испаритель для обеспечения холодопроизводительности, причем система охлаждения дополнительно содержит контур переохлаждения, предназначенный для переохлаждения хладагента, циркулирующего в холодильном контуре, при этом конфигурация контура переохлаждения обеспечивает циркуляцию переохлаждающего хладагента, и этот контур содержит, по меньшей мере, один компрессор переохладителя, по меньшей мере, одно теплообменное средство, расположенное ниже по потоку от упомянутого, по меньшей мере, одного конденсатора и имеющее конфигурацию, обеспечивающую теплообмен между холодильным контуром и контуром переохлаждения, при этом упомянутое, по меньшей мере, одно теплообменное средство содержит, по меньшей мере, один датчик температуры, и блок управления, конфигурация которого обеспечивает управление, по меньшей мере, одним компрессором холодильного контура и, по меньшей мере, одним компрессором переохладителя контура переохлаждения таким образом, что удовлетворяется требование по холодопроизводительности, обеспечиваемой упомянутым, по меньшей мере, одним испарителем, и таким образом, что температура в упомянутом, по меньшей мере, одном теплообменном средстве, измеряемая, по меньшей мере, одним датчиком температуры, находится в заранее определенном диапазоне.

Возможные варианты осуществления изобретения дополнительно включают в себя способ управления работой системы охлаждения, содержащей холодильный контур, конфигурация которого обеспечивает циркуляцию хладагента и который содержит в направлении потока хладагента, по меньшей мере, один компрессор, по меньшей мере, один конденсатор, по меньшей мере, одно дросселирующее устройство и, по меньшей мере, один испаритель, причем система охлаждения дополнительно содержит контур переохлаждения, предназначенный для переохлаждения хладагента, циркулирующего в холодильном контуре, при этом конфигурация контура переохлаждения обеспечивает циркуляцию переохлаждающего хладагента, а этот контур содержит, по меньшей мере, один компрессор переохладителя, по меньшей мере, одно теплообменное средство, расположенное ниже по потоку от упомянутого, по меньшей мере, одного конденсатора и имеющее конфигурацию, обеспечивающую теплообмен между холодильным контуром и контуром переохлаждения, при этом упомянутое, по меньшей мере, одно теплообменное средство содержит, по меньшей мере, один датчик температуры, и при этом способ предусматривает управление, по меньшей мере, одним компрессором холодильного контура и, по меньшей мере, одним компрессором переохладителя контура переохлаждения таким образом, что удовлетворяется требование по холодопроизводительности, обеспечиваемой упомянутым, по меньшей мере, одним испарителем, и таким образом, что температура в упомянутом, по меньшей мере, одном теплообменном средстве, измеряемая, по меньшей мере, одним датчиком температуры, находится в заранее определенном диапазоне.

Возможные варианты осуществления изобретения подробнее описываются ниже со ссылками на чертежи, при этом:

на Фиг. 1 показан схематический вид системы охлаждения, содержащей холодильный контур и контур переохлаждения;

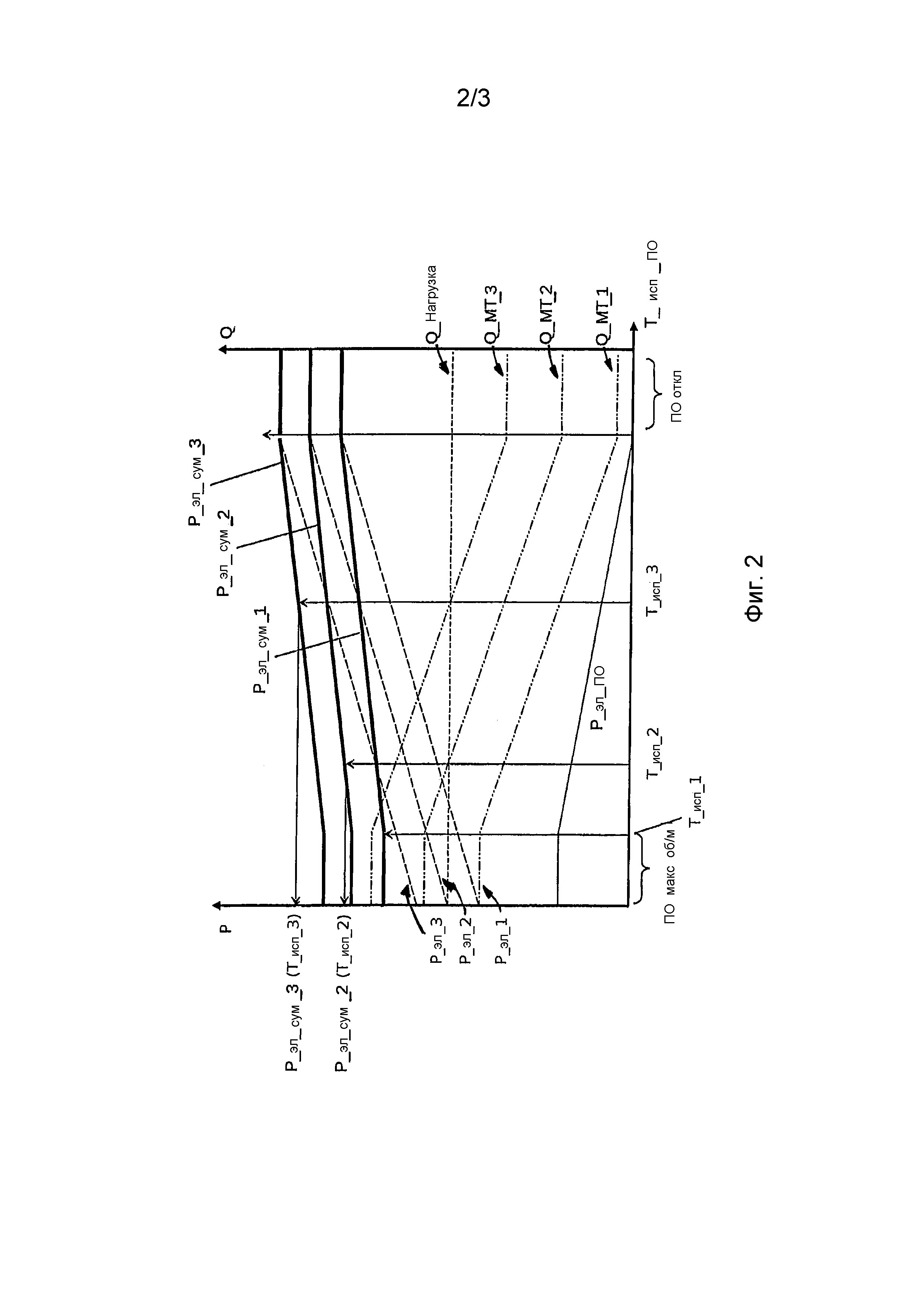

на Фиг. 2 показана диаграмма, иллюстрирующая физические основы управления системы охлаждения в соответствии с возможным вариантом осуществления изобретения; и

на Фиг. 3 показана диаграмма, иллюстрирующая эффекты работы системы охлаждения в соответствии с возможным вариантом осуществления изобретения.

На Фиг. 1 показан схематический вид возможного варианта осуществления системы охлаждения, имеющей холодильный контур 1, содержащий в направлении потока хладагента, который циркулирует внутри холодильного контура 1, как указано стрелками, комплект компрессоров 2a, 2b, 2c, 2d, соединенных друг с другом параллельно, охладитель 4 газа конденсатора, соединенный с выходными сторонами высокого давления компрессоров 2a, 2b, 2c, 2d, теплообменник 6 экономайзера, дросселирующее устройство 8 высокого давления, коллектор 12 хладагента, дросселирующее устройство 10 среднего давления и испаритель 11. Выходная сторона испарителя 11 соединена с всасывающей (входной) стороной компрессоров 2a, 2b, 2c, 2d. Таким образом, возможный вариант осуществления холодильного контура 1, показанного на Фиг. 1, предусматривает одноступенчатое сжатие посредством компрессоров 2a, 2b, 2c, 2d, соединенных параллельно, и двухступенчатое дросселирование путем последовательных дросселирований посредством компрессоров дросселирующего устройства 8 высокого давления и дросселирующего устройства 10 среднего давления.

Магистраль 17 отвода газа мгновенного испарения соединяет верхний участок коллектора 12 хладагента с входной стороной компрессоров 2a, 2b, 2c, 2d, обеспечивая сбор газа мгновенного испарения, находящегося на верхнем участке коллектора 12 хладагента, в обводной испаритель 11. Дросселирующее устройство 16 для газа мгновенного испарения расположено в магистрали 17 отвода газа мгновенного испарения с целью дросселирования газа мгновенного испарения, подаваемого из коллектора 12 хладагента. Ниже по потоку от упомянутого дросселирующего устройства 16 для газа мгновенного испарения может быть предусмотрен паровой теплообменник 14 для охлаждения дросселируемого газа мгновенного испарения посредством теплообмена с хладагентом, текущим из коллектора 12 хладагента к дросселирующему устройству 10 низкого давления.

Теплообменник 6 экономайзера связан с циклом 9 текучей среды, дополнительно содержащим теплообменник 7 переохладителя, резервуар 36 текучей среды и насос 34 текучей среды, конфигурация которого обеспечивает циркуляцию теплопередающей текучей среды, в частности, воды, внутри цикла 9 текучей среды.

Теплообменник 7 переохладителя является частью холодильного контура 20 переохладителя, содержащего в направлении потока хладагента, как указано стрелками, комплект компрессоров 22, 23 переохладителя, соединенных друг с другом параллельно, причем, по меньшей мере, один из упомянутых компрессоров 22, 23 переохладителя является компрессором 23 с переменной скоростью вращения, маслоотделитель 32 для отделения масла от хладагента, покидающего компрессоры 22, 23 переохладителя, два конденсатора 24, 26 переохладителя, соединенные друг с другом параллельно, и дросселирующее устройство 28 переохладителя, конфигурация которого обеспечивает дросселирование хладагента переохладителя, подаваемого из двух конденсаторов 24, 26 переохладителя перед подачей его обратно в теплообменник 7 переохладителя. После теплообмена в теплообменнике 7 переохладителя, хладагент переохладителя подается в компрессоры 22, 23 переохладителя.

Устанавливаемый по выбору дополнительный теплообменник 30, термически соединяющий входную магистраль дросселирующего устройства 28 переохладителя с выходной магистралью теплообменника 7 переохладителя, обеспечивает повышение КПД холодильного контура 20 переохладителя за счет охлаждения хладагента переохладителя, подаваемого из теплообменника 7 переохладителя перед его сжатием посредством компрессоров 22, 23 переохладителя.

При эксплуатации, хладагент, покидающий конденсатор 4 холодильного контура 1, дросселируется посредством компрессоров дросселирующего устройства 8 высокого давления от уровня высокого давления, обеспечиваемого компрессорами 2a, 2b, 2c, 2d, до уровня промежуточного давления. Упомянутый хладагент под средним давлением, который обычно содержит долю газовой фазы и долю жидкой фазы, собирается в коллекторе 12 хладагента. Жидкая фаза хладагента собирается внизу коллектора 12 хладагента и подается в дросселирующее устройство 10 среднего давления, где он дросселируется перед попаданием в испаритель 11 для испарения. Во время испарения в испарителе 11, хладагент поглощает тепло, тем самым охлаждая среду испарителя 11, например, торговое холодильное оборудование или систему кондиционирования воздуха.

Испаренный хладагент, покидающий испаритель 11, подается к входным сторонам компрессоров 2a, 2b, 2c, 2d, а компрессоры 2a, 2b, 2c, 2d сжимают хладагент опять до высокого давления и подают хладагент под высоким давлением в конденсатор 4, где он снова охлаждается, контактируя со средой конденсатора 4, например, окружающим воздухом, и конденсируется, по меньшей мере, частично.

Соотношение доли газовой фазы и доли жидкой фазы хладагента, покидающего конденсатор 4, изменяется в зависимости от различных факторов, включая температуру окружающей среды у конденсатора 4, холодопроизводительность, обеспечиваемую испарителем 11, и производительность компрессоров 2a, 2b, 2c, 2d. Поскольку доля газа, имеющаяся в хладагенте, не используется для охлаждения испарителя 11, большая доля газа в пределах хладагента, покидающего конденсатор 4, снижает производительность холодильного контура 1. Поэтому желательно снижать соотношение доли газовой фазы, содержащейся в хладагенте, подаваемом из конденсатора 4 в дросселирующее устройство 8 высокого давления.

Чтобы снизить соотношение доли газовой фазы, содержащейся в хладагенте, покидающем конденсатор 4, хладагент, подаваемый из конденсатора 4, охлаждают внутри теплообменника 6 экономайзера за счет передачи тепла из хладагента, циркулирующего внутри холодильного контура 1, теплопередающей текучей среде, циркулирующей в цикле 9 текучей среды, связанном с теплообменником 6 экономайзера, которая конденсируется и поэтому снижает долю газовой фазы хладагента.

Теплопередающая текучая среда, циркулирующая в цикле 9 текучей среды, сама охлаждается посредством компрессоров цикла 20 переохлаждения, который работает по таким же принципам, что и холодильный контур 1.

Усиление переохлаждения хладагента в теплообменнике 6 экономайзера путем повышения производительности цикла 20 переохлаждения снижет соотношение доли газовой фазы, содержащейся в хладагенте, покидающем теплообменник 6 экономайзера, что приводит к повышенному КПД холодильного контура 1. С другой стороны, чтобы повысить производительность контура 20 переохлаждения, требуется повышенная мощность для эксплуатации компрессоров 22, 23 переохладителя, которая противодействует эффекту повышения КПД холодильного контура 1 посредством переохлаждения.

Поэтому желательно эксплуатировать систему охлаждения так, чтобы суммарный КПД холодильного контура 1 и цикла 20 переохлаждения, т.е. соотношение холодопроизводительности, обеспечиваемой холодильным контуром 1, с потреблением аккумулируемой мощности и компрессорами 2a, 2b, 2c, 2d холодильного контура 1, и компрессорами 22, 23 переохладителя, являлся минимальным или, по меньшей мере, близким к его максимуму. Поскольку температура окружающей среды у охладителя 4 газа конденсатора является заданной и поскольку холодопроизводительность, обеспечиваемая холодильным контуром 1, обычно является заранее определенной величиной, соответствие которой должно соблюдаться и которую нельзя изменять, оптимального КПД системы охлаждения следует достигать посредством регулирования работы компрессоров 2a, 2b, 2c, 2d холодильного контура 1 и работы компрессоров 22, 23 переохладителя, соответственно.

Обнаружено, что этого можно достичь путем управления компрессорами 2a, 2b, 2c, 2d холодильного контура 1 и компрессорами 22, 23 переохладителя контура 20 переохлаждения таким образом, что соблюдается холодопроизводительность, обеспечиваемая упомянутым, по меньшей мере, одним испарителем 11, и таким образом, что температура у теплообменника 6, измеренная, по меньшей мере, одним датчиком температуры, находится в заранее определенном диапазоне. Авторы изобретения обнаружили, что теплопередача в теплообменнике 6 оказывает большое влияние на общий энергетический КПД всей системы охлаждения, содержащей холодильный контур 1 и контур 20 переохлаждения. Кроме того, оптимальная теплопередача в теплообменнике 6, при которой вся система охлаждения, содержащая холодильный контур 1 и контур 20 переохлаждения, достигает максимального общего энергетического КПД, зависит от температуры снаружи, т.е. температуры окружающей среды. Поэтому авторы сделали открытие, заключающееся в том, что температурой теплопередающей текучей среды, попадающей в теплообменник 6, следует управлять в зависимости от нагрузки холодильного контура 1, которая, в свою очередь, зависит от холодопроизводительности, обеспечиваемой испарителем 11.

В одном варианте осуществления, для измерения температуры хладагента, покидающего теплообменник 6, предусмотрен, по меньшей мере, один датчик температуры (не показан), а блок 15 управления управляет компрессорами 2a, 2b, 2c, 2d холодильного контура 1 и/или компрессорами 22, 23 переохладителя контура 20 переохлаждения таким образом, что температура хладагента, покидающего теплообменник 6, находится в диапазоне от 5°C до 15°C, а в частности - в диапазоне от 9°C до 11°C. Обнаружено, что такая операция является, в частности, эффективной.

В еще одном варианте осуществления, для измерения температуры переохлаждающего хладагента, попадающего в теплообменник, предусмотрен, по меньшей мере, один датчик температуры, а блок 15 управления управляет компрессорами 2a, 2b, 2c, 2d холодильного контура 1 и/или компрессорами 22, 23 переохладителя контура 20 переохлаждения таким образом, что температура переохлаждающего хладагента, попадающего в теплообменник 7 переохладителя, находится в диапазоне от 1°C до 10°C, а в частности, в диапазоне от 3°C до 5°C.

Обнаружено также, что общий КПД системы охлаждения близок к своему максимуму, когда компрессоры 2a, 2b, 2c, 2d холодильного контура 1 работают в диапазоне от 40% до 90% своей максимальной производительности, а соотношение жидкости хладагента, покидающего теплообменник 6 экономайзера, близко к 85% при температуре приблизительно 10°C. В этом случае, температура переохлаждающего хладагента, попадающего в теплообменник 7 переохладителя, составляет приблизительно 4°C, а температура текучей среды, попадающей в теплообменник 6 экономайзера, составляет приблизительно 7°C.

Таким образом, конфигурация блока 15 управления, который предусмотрен для управления работой компрессоров 2a, 2b, 2c, 2d холодильного контура 1, а также работой компрессоров 22, 23 переохладителя, обеспечивает работу системы охлаждения при упомянутых уставках температуры или, по меньшей мере, близко к ним. Данные необходимых фактических температур хладагентов и текучей среды, попадающих в теплообменники и покидающих их, подаются в блок 15 управления посредством датчиков температуры, которые подсоединены к теплообменникам 6, 7, но не показаны в явном виде на чертежах.

Наличие контура 9 текучей среды для связывания теплообменника 6 экономайзера теплообменником 7 переохлаждения, как показано на Фиг. 1, предусматривается по выбору. В альтернативном варианте осуществления, который не показан на чертежах, теплообменник 6 экономайзера и теплообменник 7 переохлаждения могут быть объединены в один-единственный теплообменник, непосредственно связывающий холодильный контур 1 с контуром 20 переохлаждения, и при этом промежуточный контур 9 текучей среды не предусматривается. Объединяя теплообменники 6, 7 в один-единственный теплообменник, можно сэкономить средства, расходовавшиеся на обеспечение дополнительного контура 9 текучей среды.

Вместе с тем, поскольку интенсивность теплопередачи между теплопередающей текучей средой внутри контура 9 текучей среды и хладагентом, циркулирующим внутри холодильного контура 1 или контура 20 переохлаждения, соответственно, может быть большей, чем интенсивность непосредственной теплопередачи между обоими хладагентами, наличие контура 9 текучей среды может способствовать повышению КПД теплопередачи из холодильного контура 1 в контур 20 переохлаждения. Кроме того, теплопередающую текучую среду, циркулирующую внутри контура 9 текучей среды, можно использовать для других целей, например, для эксплуатации системы нагрева и/или кондиционирования воздуха.

Физические основы управления системой охлаждения в соответствии с возможным вариантом осуществления изобретения описаны применительно к диаграмме, показанной на Фиг. 2.

Горизонтальная ось диаграммы показывает параметр «T_исп_ПО» температуры переохлаждающего хладагента в теплообменнике 7 переохладителя, которая является функцией производительности компрессоров 22, 23 переохладителя.

Вертикальная ось с левой стороны показывает мощность P, необходимую для эксплуатации компрессоров 2a, 2b, 2c, 2d и компрессоров 22, 23 переохладителя, соответственно, а вертикальная ось с правой стороны показывает холодопроизводительность Q, обеспечиваемую системой охлаждения.

Линия P_эл_ПО в нижней части диаграммы обозначает (электрическую) мощность, подаваемую для эксплуатации компрессоров 22, 23 переохладителя. Она уменьшается слева направо, когда температура Т_исп хладагента переохладителя в теплообменнике 7 переохладителя увеличивается, поскольку уменьшенная производительность компрессоров 22, 23 переохладителя, которая приводит к уменьшенному потреблению мощности, приводит к увеличению температуры переохлаждающего хладагента, и наоборот. В крайней слева части диаграммы, имеющей обозначение «ПО_макс_об/мин», компрессоры 22, 23 переохладителя работают на своей максимальной скорости, а в крайней справа части диаграммы, имеющей обозначение «ПО_откл», компрессоры 22, 23 переохладителя отключены.

Три пунктирные повышающиеся линии P_эл_1, P_эл_2, P_эл_3, показанные в верхней части диаграммы, обозначают мощность, необходимую для эксплуатации компрессоров 2a, 2b, 2c, 2d холодильного цикла 1, когда работают один, два или три из компрессоров 2a, 2b, 2c, 2d, а жирные сплошные линии P_эл_сум_1, P_эл_сум_2, P_эл_сум_3 вверху диаграммы соответственно обозначают соответствующие суммы P_эл_ПО и соответственных P_эл_1, P_эл_2, P_эл_3:

P_эл_сум_x = P_эл_x + P_эл_ПО.

Пунктирная горизонтальная линия Q_Нагрузка, показанная в середине диаграммы, указывает (заранее определенную) холодопроизводительность, обеспечиваемую в испарителе 11. Штрихпунктирные линии Q_MT_1, Q_MT_2, Q_MT_3 соответственно указывают холодопроизводительности, обеспечиваемые в испарителе 11 для разных количеством работающих компрессоров 2a, 2b, 2c, 2d.

Таким образом, система охлаждения удовлетворяет заранее определенные потребности охлаждения в тех точках эксплуатации, в которых одни из штрихпунктирных линий Q_MT_1, Q_MT_2, Q_MT_3 пересекается с пунктирной горизонтальной линией Q_Нагрузка.

Диаграмма показывает, что невозможно удовлетворить требования по охлаждению в соответствии с линией Q_Нагрузка, если работает только один из компрессоров 2a, 2b, 2c, 2d системы 1 охлаждения, поскольку Q_MT_1 никогда не встречается с пунктирной горизонтальной линией Q_Нагрузка.

Однако требования по охлаждению могут быть удовлетворены, когда работают два или три из компрессоров 2a, 2b, 2c, 2d, поскольку линии Q_MT_2 и Q_MT_3 пересекают линию Q_Нагрузка в точках T_испар_ПО = T_исп_2 и T_ испар_ПО = T_исп_3, соответственно.

Суммарное потребление мощности, P_эл_сум_3, в точке T_исп = T_исп_3, когда работают три компрессора 2a, 2b, 2c, выше, чем суммарное потребление мощности, P_эл_сум_2, в точке T_исп = T_исп_2, когда работают два компрессора 2a, 2b. Таким образом, эксплуатация двух компрессоров 2a, 2b и регулирования работы контура 20 переохладителя таким образом, что температура T_испар_ПО в теплообменнике 7 переохладителя оказывается равной T_исп_2, обеспечивает наиболее эффективный способ достижения требуемой холодопроизводительности Q_Нагрузка.

Фиг. 3 иллюстрирует результаты управления холодильным контуром 1 и контуром 20 переохлаждения в соответствии с возможным вариантом осуществления изобретения, описанным выше.

Диаграмма, показанная на Фиг. 3, иллюстрирует верхний участок температур T_исп переохлаждающего хладагента в теплообменнике 7 переохладителя (вертикальная ось с правой стороны) как функцию температуры T (горизонтальная ось) окружающей среды (в частности, снаружи) для типичного режима работы в течение дня, обозначенную ромбиками, и в течение ночи, обозначенную звездочками, являющуюся результатом управления холодильным контуром 1 и контуром 20 переохлаждения в соответствии с возможным вариантом осуществления изобретения, описанным выше.

В течение дня (ромбики) температура T_исп в теплообменнике 7 переохладителя постоянна на уровне 0°C при условии, что температура T окружающей среды (снаружи) ниже 18°C. При температурах Т окружающей среды выше 18°C, температура T_исп в теплообменнике 7 переохладителя поднимается приблизительно до 10°C при T = 22°C, а затем снова падает до температур приблизительно 3°C при температурах T окружающей среды, составляющих 28°C и более.

В течение ночи (звездочки), температура T_исп в теплообменнике 7 переохладителя постоянна на уровне 0°C при условии, что температура T окружающей среды (снаружи) ниже 18°C. При температурах Т окружающей среды выше 18°C, температура T_исп в теплообменнике 7 переохладителя поднимается приблизительно до 10°C при T = 22°C и поддерживается постоянной на уровне упомянутого значения вплоть до температур T окружающей среды, составляющих приблизительно 28°C. Когда температура Т окружающей среды поднимается еще выше, температура T_исп в теплообменнике 7 переохладителя поднимается приблизительно до 15°C и остается постоянной на этом уровне при температурах Т окружающей среды в диапазоне от 30°C до 40°C.

Нижняя часть диаграммы, показанной на Фиг. 3, иллюстрирует соответствующие потребления Р мощности (вертикальная ось с левой стороны) для обычной системы охлаждения (прямые линии) и для системы охлаждения в соответствии с возможным вариантом осуществления изобретения (пунктирная линия и штрихпунктирная линия) при работе днем и ночью, соответственно.

Обычная система (прямые линии) достигает своего максимального потребления мощности, P_макс (100%), при температуре Т окружающей среды приблизительно 26°C при работе днем (закрашенные квадратики) и несколько меньшего потребления мощности при температуре снаружи приблизительно 24°C при работе ночью (закрашенные треугольники).

Максимальное потребление Р мощности в системе охлаждения, соответствующей возможному варианту осуществления изобретения, также достигается при температуре снаружи 24°C при работе ночью (не закрашенные треугольники).

Вместе с тем, при работе днем (не закрашенные квадратики) максимального потребления мощности, P_макс, будет достигаться при несколько более высокой температуре снаружи, примерно 28°C.

Как можно заметить, сравнивая максимальные значения согласно графикам работы днем (закрашенные квадратики) обычной системы, потребляющей мощность, и работы днем (не закрашенные квадратики) системы, соответствующей возможному варианту осуществления изобретения и потребляющей максимальную мощность, максимальное потребление мощности, P_макс, системы охлаждения, соответствующей возможному варианту осуществления изобретения, составляет приблизительно 83% от максимального потребления мощности, P_макс = 100%, обычной системы охлаждения, и поэтому является значительно сниженным.

Как можно заметить, сравнивая максимальные значения согласно графикам работы ночью (закрашенные треугольники) обычной системы, потребляющей мощность, и работы ночью (не закрашенные треугольники) системы, соответствующей возможному варианту осуществления изобретения и потребляющей максимальную мощность, максимальное потребление мощности, P_макс, системы охлаждения, соответствующей возможному варианту осуществления изобретения, составляет приблизительно 83% от максимального потребления мощности, P_макс = 100%, обычной системы охлаждения, а максимальное потребление мощности, P_макс, обычной системы охлаждения при работе ночью составляет приблизительно 95% от ее максимального потребления мощности, P_макс = 100%. Поэтому максимальное потребление мощности, P_макс, системы охлаждения, соответствующей возможному варианту осуществления изобретения, является значительно сниженным и при работе ночью.

В соответствии с возможными вариантами осуществления изобретения, описываемыми здесь, упомянутым, по меньшей мере, одним компрессором холодильного контура и, по меньшей мере, одним компрессором переохладителя контура переохлаждения управляют таким образом, что удовлетворяется требование по холодопроизводительности, обеспечиваемой упомянутым, по меньшей мере, одним испарителем, и таким образом, что температура в упомянутом, по меньшей мере, одном теплообменном средстве, измеряемая, по меньшей мере, одним датчиком температуры, находится в заранее определенном диапазоне.

Вследствие этого, можно получить систему охлаждения, которая значительно повышает КПД, и значительное снижение общей энергии, необходимой для работы системы охлаждения.

Заранее определенный диапазон температуры в упомянутом, по меньшей мере, одном теплообменном средстве можно изменять со временем на основании, например, изменения температур снаружи (температур окружающей среды) или изменения холодопроизводительности, обеспечиваемой испарителем (испарителями).

Посредством такого управления, можно регулировать количество тепла, передаваемого из холодильного контура в контур переохлаждения, с учетом необходимой холодопроизводительности, которую приходится обеспечивать, и температуры снаружи (температуры окружающей среды).

Дополнительные испытания показали, что с помощью оптимальной теплопередачи в систему переохлаждения, соответствующую возможным вариантам осуществления изобретения, в системе охлаждения на основе СО2 можно достичь энергетического КПД стандартных систем, предусматривающих применение хладагента R404A. Таким образом, изобретение позволяет перейти от систем на основе хладагента R404A к системах охлаждения на основе CO2 без потери КПД.

Температуру испарения в теплообменном средстве можно увеличивать оптимальным образом в зависимости от условий в холодильной системе. Система охлаждения выдает сигнал, указывающий состояние работающих компрессоров. Теплообменное средство может использовать этот сигнал для увеличения или уменьшения температуры испарения с целью согласования с наилучшим общим потреблением мощности.

В соответствии с описанными здесь возможными вариантами осуществления изобретения, холодильным контуром и контуром переохлаждения управляют так, что КПД системы охлаждения, т.е. отношение холодопроизводительности, обеспечиваемой системой, к суммарной величине мощности, необходимой для работы компрессоров холодильного цикла, а также цикла переохлаждения, находится на его максимальном уровне или, по меньшей мере, близко к нему.

В первом варианте осуществления, для измерения температуры хладагента, покидающего теплообменное средство, предусмотрен, по меньшей мере, один датчик температуры, а, по меньшей мере, одним компрессором холодильного контура и/или, по меньшей мере, одним компрессором переохладителя контура переохлаждения управляют таким образом, что температура хладагента, покидающего теплообменное средство, находится в диапазоне от 5°C до 15°C, а в частности, в диапазоне от 9°C до 11°C. Обнаружено, что такой диапазон температур приводит к весьма эффективной работе системы охлаждения.

В дополнительном варианте осуществления, для измерения температуры переохлаждающего хладагента, покидающего теплообменное средство, предусмотрен, по меньшей мере, один датчик температуры, а, по меньшей мере, одним компрессором холодильного контура и/или, по меньшей мере, одним компрессором переохладителя контура переохлаждения управляют так, что температура переохлаждающего хладагента, попадающего в теплообменное средство переохладителя, находится в диапазоне от 1°C до 10°C, а в частности, в диапазоне от 3°C до 5°C. Обнаружено, что эксплуатация контура переохлаждения в пределах упомянутого диапазона температур приводит к весьма эффективной работе системы охлаждения.

В дополнительном варианте осуществления, холодильным контуром и контуром переохлаждения управляют таким образом, что компрессор (компрессоры) холодильного контура работают на уровне 40%-90% своей максимальной производительности. Обнаружено, что эксплуатация компрессоров на уровне 40%-90% их максимальной производительности приводит к весьма эффективной работе системы охлаждения.

В дополнительном варианте осуществления, контуром переохлаждения управляют так, что хладагент, покидающий теплообменное средство, содержит, по меньшей мере, 85% жидкого хладагента. Наличие, по меньшей мере, 85% жидкого хладагента приводит к весьма эффективной работе системы охлаждения.

В дополнительном варианте осуществления, конфигурация блока управления обеспечивает работу минимального количества компрессоров холодильного контура и работу, по меньшей мере, одного компрессор переохладителя контура переохлаждения таким образом, что удовлетворяется требование по холодопроизводительности, обеспечиваемой упомянутым, по меньшей мере, одним испарителем, и таким образом, что общее потребление мощности минимизируется. Это обеспечивает весьма эффективную работу системы охлаждения.

В дополнительном варианте осуществления, конфигурация блока управления обеспечивает избирательное включение и отключение, по меньшей мере, одного из компрессоров холодильного контура в зависимости от того, насколько большая холодопроизводительность должна обеспечиваться упомянутым, по меньшей мере, одним испарителем. Включение и отключение, по меньшей мере, одного из компрессоров обеспечивает простой и эффективный способ управления работой холодильного контура.

В дополнительном варианте осуществления, по меньшей мере, один компрессор переохладителя контура переохлаждения работает с переменной скоростью вращения, а конфигурация блока управления обеспечивает непрерывное регулирование скорости упомянутого компрессора переохладителя, и/или при этом, по меньшей мере, один из компрессоров холодильного контура работает с переменной скоростью вращения и при этом конфигурация блока управления обеспечивает непрерывное управление скоростью упомянутого компрессора. Это обеспечивает очень точное управление производительностью контура переохлаждения и холодильного контура.

В дополнительном варианте осуществления, контур переохлаждения дополнительно содержит, по меньшей мере, один конденсатор переохладителя и, по меньшей мере, одно дросселирующее устройство переохладителя.

В дополнительном варианте осуществления, теплообменное средство представляет собой теплообменник, связывающий холодильный контур с контуром переохлаждения. В этом варианте осуществления получается непосредственный теплообмен между холодильным контуром и контуром переохлаждения.

В дополнительном варианте осуществления, теплообменное средство выполнено в виде контура текучей среды, связывающего холодильный контур с контуром переохлаждения, причем упомянутый контур текучей среды связан с холодильным контуром посредством компрессоров, а упомянутый, по меньшей мере, один теплообменник расположен ниже по потоку от упомянутого, по меньшей мере, одного конденсатора и связан с контуром переохлаждения посредством теплообменника переохладителя. Контур текучей среды можно также назвать контуром рассола. В этом варианте осуществления, соотношение косвенного теплообмена между холодильным контуром и контуром переохлаждения получается посредством компрессоров контура текучей среды, посредством компрессоров упомянутого, по меньшей мере, одного теплообменника и посредством компрессоров теплообменника охладителя. В контуре текучей среды осуществляется циркуляция теплопередающей текучей среды. Теплопередающая текучая среда, циркулирующая между теплообменниками, может повысить интенсивность теплопередачи внутри теплообменников. Кроме того, циркулирующую теплопередающую среду можно использовать для передачи тепла в дополнительных целях, например для эксплуатации системы нагрева и/или охлаждения.

В дополнительном варианте осуществления, теплообменное средство дополнительно содержит насос текучей среды и/или резервуар текучей среды, и при этом текучая среда, циркулирующая в контуре текучей среды, содержит воду. В варианте осуществления, контур текучей среды содержит насос текучей среды и/или резервуар текучей среды. Наличие насоса текучей среды и/или резервуара текучей среды дает возможность эффективной и надежной работы контура текучей среды. Вода обеспечивает дешевую и нетоксичную теплопередающую текучую среду, простую в обращении и безвредную для окружающей среды.

В дополнительном варианте осуществления, ниже по потоку от первого дросселирующего устройства расположено второе дросселирующее устройство, чтобы обеспечить двухступенчатое дросселирование. Двухступенчатое дросселирование может повысить КПД системы охлаждения.

В дополнительном варианте осуществления, холодильный контур дополнительно содержит коллектор хладагента для сбора и хранения хладагента. В одном варианте осуществления, коллектор хладагента расположен между первым и вторым дросселирующими устройствами с целью сбора частично дросселированного хладагента.

В дополнительном варианте осуществления, холодильный контур дополнительно содержит магистраль отвода газа мгновенного испарения, соединяющую верхнюю часть коллектора хладагента с входной стороной упомянутого, по меньшей мере, одного компрессора для обхода испарителя. В варианте осуществления, магистраль отвода газа мгновенного испарения содержит дросселирующее устройство для газа мгновенного испарения и/или теплообменник газа мгновенного испарения, конфигурация которого обеспечивает теплообмен газа мгновенного испарения с хладагентом, подаваемым в испаритель. При наличии магистрали отвода газа мгновенного испарения, дросселирующее устройство для газа мгновенного испарения и/или теплообменник газа мгновенного испарения способствует еще большему повышению КПД системы охлаждения.

В дополнительном варианте осуществления, конфигурация контура переохлаждения обеспечивает циркуляцию переохлаждающего хладагента и содержит в направлении потока переохлаждающего хладагента, по меньшей мере, один компрессор переохладителя, по меньшей мере, один конденсатор переохладителя, по меньшей мере, одно дросселирующее устройство переохладителя и, по меньшей мере, один теплообменник. Теплообменник переохладителя образован теплообменником, предусматриваемым в случае конфигурации системы охлаждения, в которой теплообменное средство образовано теплообменником, связывающим холодильный контур непосредственно с контуром переохлаждения, или теплообменником переохладителя теплообменного средства - в случае конфигурации системы охлаждения, в которой теплообменное средство образовано контуром текучей среды, связывающим холодильный контур с контуром переохлаждения, причем упомянутый контур текучей среды связан с холодильным контуром посредством упомянутого, по меньшей мере, одного теплообменника, расположенного ниже по потоку от упомянутого, по меньшей мере, одного конденсатора, и связан с контуром переохлаждения посредством теплообменника переохладителя. Контур переохлаждения, конфигурация которого обеспечивает циркуляцию хладагента, обеспечивает также эффективный и надежный контур переохлаждения, которым легко управлять.

В дополнительном варианте осуществления, хладагент и/или переохлаждающий хладагент содержит CO2. CO2 обеспечивает весьма подходящий нетоксичный и экологически рентабельный хладагент.

Специалист поймет, что с холодильным контуром, показанным на Фиг. 1, можно объединить контур глубокого замораживания для обеспечения еще более низких температур (глубокого замораживания), как известно в предшествующем уровне техники.

Хотя изобретение описано со ссылками на возможные варианты осуществления, специалистам в данной области техники будет ясно, что в рамках объема притязаний изобретения в него можно внести различные изменения, а его элементы можно заменить эквивалентными. Кроме того, в рамках существа и объема притязаний изобретения в него можно внести различные модификации, чтобы приспособить конкретную ситуацию или конкретный материал к принципам изобретения. Поэтому полагается, что изобретение не ограничивается описанными конкретными вариантами осуществления, и что изобретение будет включать в себя все варианты осуществления, попадающие в рамки объема притязаний прилагаемой формулы изобретения.

ССЫЛОЧНЫЕ ПОЗИЦИИ

1 Холодильный контур

2a, 2b, 2c, 2d Компрессоры

4 Конденсатор

6 Теплообменник экономайзера

7 Теплообменник переохладителя

8 Дросселирующее устройство высокого давления

9 Контур текучей среды

10 Дросселирующее устройство среднего давления

11 Испаритель

12 Коллектор хладагента

14 Паровой теплообменник

15 Блок управления

16 Дросселирующее устройство для газа мгновенного испарения

17 Магистраль отвода газа мгновенного испарения

20 Контур переохлаждения

22, 23 Компрессоры переохладителя

24, 26 Конденсаторы переохладителя

28 Дросселирующее устройство переохладителя

30 Дополнительный теплообменник

34 Насос текучей среды

36 Резервуар текучей среды.

Реферат

Предложенная система охлаждения содержит холодильный контур (1), по которому циркулирует хладагент и который содержит в направлении потока хладагента: по меньшей мере, один компрессор (2a, 2b, 2c, 2d); по меньшей мере, один конденсатор (4); по меньшей мере, одно дросселирующее устройство (8, 10); и, по меньшей мере, один испаритель (11) для обеспечения холодопроизводительности. Система охлаждения дополнительно содержит: контур (20) переохлаждения, предназначенный для переохлаждения хладагента, циркулирующего в холодильном контуре (1), при этом конфигурация контура (20) переохлаждения обеспечивает циркуляцию переохлаждающего хладагента, а этот контур содержит, по меньшей мере, один компрессор (22, 23) переохладителя; по меньшей мере, одно теплообменное средство (6, 7), расположенное ниже по потоку от упомянутого, по меньшей мере, одного конденсатора (4) и имеющее конфигурацию, обеспечивающую теплообмен между холодильным контуром (1) и контуром (20) переохлаждения, при этом упомянутое, по меньшей мере, одно теплообменное средство (6, 7) содержит, по меньшей мере, один датчик температуры; и блок (15) управления, конфигурация которого обеспечивает управление, по меньшей мере, одним компрессором (2a, 2b, 2c, 2d) холодильного контура (1) и, по меньшей мере, одним компрессором (22, 23) переохладителя контура (20) переохлаждения таким образом, что удовлетворяется требование по холодопроизводительности, обеспечиваемой упомянутым, по меньшей мере, одним испарителем (11), и таким образом, что температура в упомянутом, по меньшей мере, одном теплообменном средстве (6, 7), измеряемая, по меньшей мере, одним датчиком температуры, находится в заранее определенном диапазоне. При использовании изобретения повышается КПД холодильных контуров. 2 н. и 19 з.п. ф-лы, 3 ил.

Комментарии