Способ сжижения потока, богатого углеводородом - RU2386090C2

Код документа: RU2386090C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу сжижения богатого углеводородом потока, предпочтительно потока природного газа, в котором осуществляют теплообмен между сжижаемым, богатым углеводородом потоком, и хладагентом, в результате чего богатый углеводородом поток охлаждается.

Уровень техники

В патентном документе US 6272882 описаны способ и установка для сжижения газообразного богатого метаном потока исходного сырья с целью получения сжиженного природного газа. Установка содержит ступень предварительного охлаждения, предназначенную для предварительного охлаждения исходного сырья, следующую за ней ступень извлечения жидких фракций из природного газа, за которой следует дополнительное охлаждение исходного газообразного сырья в основном криогенном теплообменнике, работающем со смешанным хладагентом, для получения жидкого природного газа под давлением. Находящийся под давлением жидкий природный газ, в конце концов, подвергают процессу быстрого испарения со снижением давления до атмосферного давления в ступени мгновенного испарения.

Описанная ступень предварительного охлаждения основана на термодинамическом цикле хладагента - пропана, в котором испаренный пропан сжимают в компрессоре для сжатия пропана. Затем пропан конденсируют в воздушном охладителе, после чего сконденсированный пропан при повышенном уровне давления направляют в теплообменники. В указанных теплообменниках, передают теплоту от потока продукта к хладагенту-пропану. Перед поступлением в теплообменники осуществляют расширение сконденсированного пропана до высокого промежуточного давления при его прохождении через дроссельный вентиль. За счет отбора теплоты от потока продукта, отводимого из указанных теплообменников, образуется газообразная фракция пропана, которую подают на вход компрессора для сжатия пропана. Жидкую фракцию направляют в последовательно расположенный теплообменник. Перед входом в указанный последовательно расположенный теплообменник пропану предоставляют возможность расширяться до низкого промежуточного давления при прохождении через другой дроссельный вентиль.

Другие способы сжижения богатого углеводородом потока раскрыты в патентных документах US 5611216, US 4094655, US 6449984 и US 2003/0177786.

Несмотря на наличие известных установок и способов, существует непрерывная потребность в уменьшении расхода хладагента в каком-либо контуре его циркуляции. Снижение расхода хладагента может быть, например, использовано для уменьшения затрат, необходимых для осуществления мероприятий по охране труда, или для увеличения потока охлажденного продукта при работе с нормальным расходом хладагента.

Сущность изобретения

Задача настоящего изобретения заключается в удовлетворении вышеупомянутых требований.

Еще одна задача настоящего изобретения заключается в обеспечении альтернативного способа сжижения потока, богатого углеводородом.

Одна или большее количество из вышеуказанных задач или другие задачи могут быть решены в соответствии с настоящим изобретением посредством обеспечения способа сжижения богатого углеводородом потока, предпочтительно потока, содержащего природный газ, в котором осуществляют теплообмен сжижаемого, богатого углеводородом потока с хладагентом, при этом предложенный способ включает в себя, по меньшей мере, следующие стадии:

(a) испарение жидкого хладагента, используя теплоту, отведенную от потока, богатого углеводородом, посредством чего получают испаренный хладагент;

(b) сжатие испаренного хладагента с получением сжатого хладагента;

(c) охлаждение сжатого хладагента за счет теплообмена с окружающей средой, в результате чего происходит полная конденсация сжатого хладагента;

(d) расширение полностью сконденсированного сжатого хладагента с образованием указанного жидкого хладагента;

причем перед расширением на стадии (d) полностью сконденсированный сжатый хладагент дополнительно переохлаждают посредством косвенного теплообмена с вспомогательным хладагентом, совершающим термодинамический цикл вспомогательного хладагента, включающий стадию сжатия вспомогательного хладагента, за которой следует отбор теплоты от полностью сконденсированного сжатого хладагента для его дополнительного переохлаждения.

Преимущество дополнительного переохлаждения уже полностью сжатого хладагента заключается в том, что при расширении будет генерироваться меньшее количество пара мгновенного испарения. Такой пар мгновенного испарения совершает вынужденную циркуляцию в контуре циркуляции хладагента, хотя он почти не вносит вклад в охлаждение потока продукта. Реально энергия, затрачиваемая на повторное сжатие пара мгновенного испарения, теряется.

Поскольку требуется меньшее количество циркулирующего хладагента, то могут быть уменьшены размеры соответствующего необходимого оборудования, такого как трубопроводы и/или емкость для расширения хладагента.

В качестве альтернативы, расход хладагента сохраняется таким же, как и раньше, несмотря на то, что требуется меньшее его количество, а имеющийся излишек охлаждающей способности используется для увеличения выработки охлажденного потока.

В соответствии с особенно предпочтительным воплощением настоящего изобретения полностью сконденсированный сжатый хладагент переохлаждают до некоторой температуры, которая ниже температуры окружающей среды.

Дополнительное переохлаждение предпочтительно производят до температуры, которая менее чем на 30°С выше температуры кипения хладагента после последующего расширения. Вообще обычно, чем ближе температура дополнительного переохлаждения к температуре кипения хладагента после последующего расширения, тем меньше будет генерироваться пара мгновенного испарения. Поэтому предпочтительно, чтобы дополнительное переохлаждение предпочтительно осуществлялось до температуры, которая менее чем на 10°С, более предпочтительно - менее чем на 4°С, выше температуры кипения хладагента после последующего расширения.

За счет осуществления дополнительного переохлаждения до температуры, которая соответствует температуре кипения хладагента после последующего расширения, можно избежать образования какого-либо количества пара мгновенного испарения. Соответственно, можно обеспечить наличие наибольшего объема хладагента, используемого для охлаждения потока продукта.

Однако при этом для понижения температуры в контуре вспомогательного хладагента требуется большая мощность охлаждения. Было установлено, что может существовать критическая точка, в которой затраты энергии на охлаждение вспомогательным хладагентом превышают выгоды, получаемые при затратах энергии на охлаждение основным хладагентом. Как было установлено, эта критическая точка может на 1°С, или даже на 0,5°С, или даже на 0,1°С превышать точку кипения основного хладагента после последующего расширения. По этой причине предпочтительно, чтобы дополнительное переохлаждение осуществлялось до температуры не менее чем на 0,1°С выше температуры кипения хладагента после последующего расширения.

Вспомогательный хладагент осуществляет термодинамический цикл вспомогательного хладагента, включающий стадию сжатия вспомогательного хладагента, за которой следует отвод теплоты от полностью сконденсированного сжатого хладагента. Цикл вспомогательного хладагента может представлять собой специальный цикл вспомогательного хладагента, позволяющий дополнить реализуемый технологический процесс процессом дополнительного переохлаждения, не производя при этом модификации реализуемого процесса в других местах.

Отмеченные выше и другие особенности настоящего изобретения будут иллюстрированы ниже посредством лишь примера воплощения и со ссылкой на сопровождающие чертежи, не ограничивающие изобретение.

Краткое описание чертежей

Фиг.1 - схема установки для осуществления одного воплощения способа согласно изобретению.

Фиг.2 - схематическое отображение траекторий термодинамических процессов охлаждения и снижения давления в схематической фазовой диаграмме.

Фиг.3 - схема установки для осуществления способа, выбранного для сравнения.

Фиг.4 - схема установки для осуществления альтернативного воплощения способа, соответствующего настоящему изобретению.

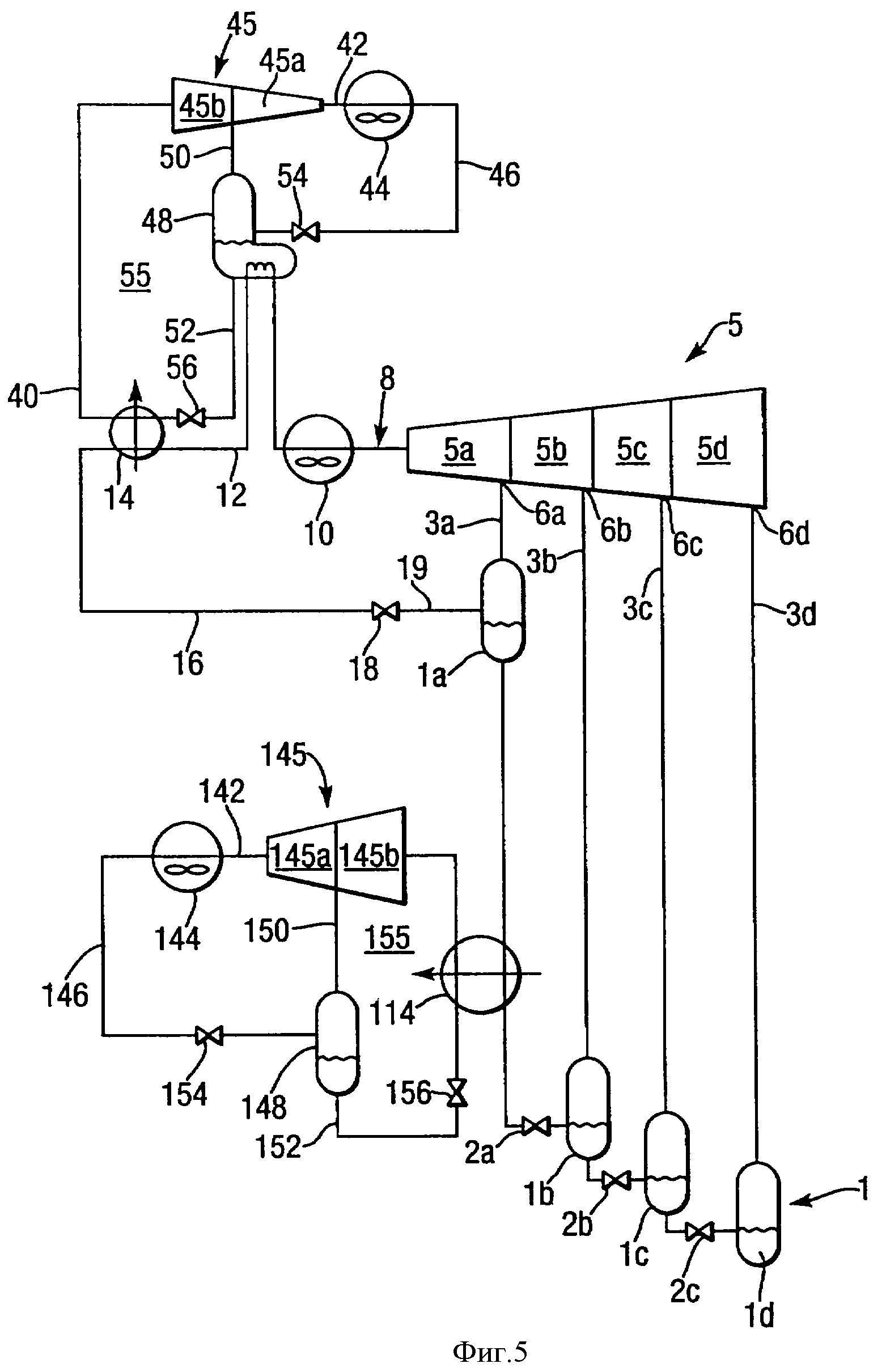

Фиг.5 - схема установки для осуществления другого альтернативного воплощения способа, соответствующего настоящему изобретению.

Фиг.6 - схема установки для осуществления следующего альтернативного воплощения способа, соответствующего настоящему изобретению.

Фиг.7 - схема установки для осуществления еще одного альтернативного воплощения способа, соответствующего настоящему изобретению.

Для целей настоящего описания одним ссылочным номером позиции будет обозначен трубопровод, а также поток, протекающий по этому трубопроводу. При этом одинаковые элементы конструкции обозначены одинаковыми ссылочными номерами.

Осуществление изобретения

Фиг.1 схематически иллюстрирует установку, реализующую последовательность операций для охлаждения потока продукта, богатого углеводородом. Установка содержит теплообменник 1, выполненный в виде так называемых "котлов" 1a-1d, в которых хладагенту 19 дают возможность испаряться за счет использования теплоты, отбираемой от потока продукта (не показано). На фиг.1 показано четыре таких котла, каждый из которых работает при разном уровне давления, но изобретение может также использовать другие типы теплообменников или различные типы теплообменников, включая использование одного единственного теплообменника.

В иллюстрируемом четырехступенчатом процессе теплообмена часть жидкого хладагента испаряется в котле 1а за счет отбираемой теплоты от потока продукта, в результате чего остается жидкая фракция жидкого хладагента, которую отделяют от испаренной части и направляют в следующий котел 1b, в котором может быть испарена другая часть жидкого хладагента, и так далее.

Испаренный хладагент отводят из котлов 1а-1d по трубопроводам 3а-3d и направляют в компрессор 5, в котором испаренный хладагент последовательно сжимают. Компрессор 5 содержит последовательно расположенные ступени 5а-5d сжатия, а трубопроводы 3а-3d сообщаются по текучей среде с соответствующими входами 6а-6d давления различного уровня, имеющимися в компрессоре. В качестве альтернативы может быть использована цепочка компрессоров с различными уровнями давления, или один компрессор. Другой возможной альтернативой для настоящего изобретения является использование секционированного компрессора, такого как описан в патентном документе US 6637238.

Сжатый хладагент выбрасывается из компрессора 5 в трубопровод 8 и содержит некоторое количество теплоты, в частности, теплоту перегрева паровой фазы и скрытую теплоту парообразования. Сжатый хладагент охлаждают до температуры окружающей среды в охладителе 10, выполненном в данном случае в виде воздушного охладителя, в котором в качестве хладагента используют окружающий воздух и с помощью которого от сжатого хладагента отводится теплота перегрева пара и теплота парообразования, в результате чего получают полностью сконденсированный сжатый хладагент 12. В качестве альтернативы вместо воздухоохладителя 10 или в комбинации с ним может быть использован водяной охладитель. В зависимости от температуры окружающей среды и состава хладагента полностью сконденсированный сжатый хладагент 12 может быть переохлажден с помощью окружающей среды, т.е. некоторое дополнительное количество теплоты отводится от хладагента окружающим воздухом.

Такой процесс иллюстрируется на фиг.2, схематически отображающей фазовую диаграмму для типичного хладагента, на которой по горизонтальной оси отложена энтальпия Н, а по вертикальной оси - давление Р. Линия 20 представляет собой пограничную кривую фазового перехода, ниже которой жидкая и паровая фазы хладагента сосуществуют и отделены друг от друга. Точка W отображает сжатый хладагент 8 при высоком давлении Рo и с высокой энтальпией (или температурой). В воздушном охладителе 10 сжатый хладагент охлаждают до точки Y, т.е. его энтальпия уменьшается, по существу при постоянном давлении. Отвод теплоты перегрева показан линией 22, а отвод теплоты парообразования показан линией 24. Х показывает хладагент, только что полностью сконденсированный при заданном уровне давления Рo. Необязательное переохлаждение посредством окружающей среды до точки Y показано линией 26.

Возвращаясь вновь к фиг.1, следует отметить, что полностью сконденсированный сжатый хладагент 12 дополнительно охлаждают посредством косвенного теплообмена с вспомогательным хладагентом 40, осуществляемого, например, во вспомогательном теплообменнике 14, что приводит к дополнительному переохлаждению потока 16 полностью сконденсированного сжатого хладагента. Приемлемо, чтобы конструкция вспомогательного теплообменника 14 могла включать в себя единственный теплообменник или ряд теплообменников, состоящий из двух или большего количества теплообменников, расположенных последовательно, в которых вспомогательному хладагенту предоставляется возможность испаряться при одном или более уровнях давления.

В процессе дополнительного переохлаждения давление в основном поддерживают на уровне давления сжатия хладагента. На фазовой диаграмме, представленной на фиг.2, результирующий дополнительно переохлажденный полностью сконденсированный сжатый хладагент 16 показан точкой Z, а его дополнительное переохлаждение при постоянном давлении показано линией 28.

В конце концов, переохлажденный полностью сконденсированный сжатый хладагент 16 расширяется в средстве расширения, например, при протекании через дроссель-вентиль 18 Джоуля-Томпсона, и расширенный поток 19 хладагента направляют в первый котел 1а, где ему предоставляют возможность испаряться, используя теплоту, извлеченную от потока продукта. Предпочтительно между охладителем 10 и вспомогательным теплообменником 14 отсутствует какое-либо расширительное устройство, другими словами, разность давления хладагента между точками охлаждения в охладителе 10 и переохлаждения за счет теплообмена с вспомогательным хладагентом во вспомогательном теплообменнике 14 составляет меньше чем 10 бар, предпочтительно менее 5 бар, более предпочтительно менее чем 2 бара, еще более предпочтительно менее чем 1 бар.

Поскольку образование пара мгновенного испарения теперь подавляется за счет дополнительного переохлаждения полностью сконденсированного сжатого хладагента, теперь также стало возможным вместо упомянутого выше расширения в вентиле 18 применить динамическое расширение. При этом некоторая часть выделившейся теплоты улавливается с целью использования где-то в другом месте, и в результате из хладагента извлекается дополнительное количество энергии так, что требование к охлаждающей способности теплообменника 14 может быть снижено.

Изобретение, кроме того, охватывает, по меньшей мере, одно альтернативное воплощение, в котором первая ступень 1а теплообменника выполнена в виде двух или большего количества котлов, установленных параллельно друг другу. При таком выполнении дополнительно переохлажденный полностью сконденсированный сжатый хладагент 16 может быть разделен и направлен в две или большее количество трубопроводных ветвей, и затем расширен при прохождении через два или более вентиля, установленных в этих трубопроводных ветвях. Как испаренные фракции, так и жидкие фракции, отводимые из параллельных теплообменников, вновь объединяют, после чего испаренную фракцию подвергают повторному сжатию, а жидкую фракцию направляют в последующую последовательно расположенную вторую ступень охлаждения. Пример вышеупомянутой первой ступени, состоящей из параллельных котлов, приведен в патентном документе US 6389844.

В варианте альтернативного воплощения дополнительно переохлажденный полностью сконденсированный сжатый хладагент 16 расширяют в одном средстве расширения, таком как дроссель-вентиль Джоуля-Томпсона, используемый в воплощении, представленном на фиг.1, и последовательно разделяют и распределяют по двум или более трубопроводным ветвям, как это было описано выше.

Именно в настоящем изобретении поток полностью сконденсированного сжатого хладагента переохлаждают до такой степени, что поток расширенного хладагента остается в трубопроводе 19 полностью в области жидкого состояния фазовой диаграммы. В этой связи следует отметить, что какое-либо количество пара, образующегося при расширении, так называемый пар мгновенного испарения, для целей охлаждения теряется, но, тем не менее, этот пар должен быть направлен в цикл сжатия с помощью первого котла 1а и трубопровода 3а. Соответственно, за счет уменьшения количества хладагента, подвергаемого мгновенному испарению, преждевременно образованного в процессе расширения, может быть сэкономлена энергия на сжатие.

На практике это означает, что полностью сконденсированный сжатый хладагент 12 предпочтительно переохлаждается до некоторой температуры, за счет чего при последующем расширении получают температуру, которая ниже температуры кипения хладагента после последующего расширения, что во время проведения стадии расширения позволяет совсем избежать мгновенного испарения.

Схематически это иллюстрируется на фиг.2, в соответствии с которой поток 16 хладагента предпочтительно быстро расширяют от точки Z по линии 30 до точки Z1, в которой давление Ра представляет собой рабочий уровень давления первого котла 1а.

Предполагая, что охлаждение потока продукта в первом котле 1а включает испарение жидкого хладагента, предпочтительно, чтобы полностью сконденсированный сжатый хладагент в трубопроводе 12 переохлаждался до температуры, находящейся в интервале между температурой в первом котле 1а и температурой на 9°С выше, чем эта температура, предпочтительно в интервале между температурой в первом котле 1а и на 5°С выше, чем эта температура, более предпочтительно в интервале между температурой в первом котле 1а и на 3°С выше, чем эта температура.

Настоящее изобретение охватывает также альтернативные пути ведения процесса от Х до Z1, такие, например, как переохлаждение от точки Х до Y с помощью окружающей среды, и затем дополнительное переохлаждение с одновременным сбросом давления; или, например, такой путь, как переохлаждение с помощью окружающей среды от точки Х до Y со сбросом давления до промежуточной величины, а именно до величины давления выше, чем Ра, затем дополнительное переохлаждение, после этого еще некоторое понижение давления и так далее до достижения точки Z1 на диаграмме.

Вспомогательный хладагент 40 может быть, по меньшей мере, частично испарен за счет отбора энтальпии от потока 12 основного хладагента в теплообменнике 14. В воплощении изобретения, представленном на фиг.1, вспомогательный хладагент циркулирует в контуре 55 циркуляции вспомогательного хладагента, при этом поток вспомогательного хладагента сжимают в компрессоре 45 для вспомогательного хладагента. Этот компрессор 45, по усмотрению, может включать две или более ступени 45а-45b сжатия. Поток 42 полностью сжатого вспомогательного хладагента затем охлаждают путем теплообмена с окружающей средой в теплообменнике 44. Полученный полностью сжатый охлажденный поток 46 вспомогательного хладагента затем, по усмотрению, разделяют на жидкую фракцию 52 и паровую фракцию 50 в сепараторе 48, причем паровую фракцию 50 возвращают обратно в компрессор 45 вспомогательного хладагента в точке входа в компрессор с промежуточным давлением. Кроме того, по усмотрению, поток 46 полностью сжатого охлажденного вспомогательного хладагента частично подвергают мгновенному испарению за счет сбрасывания давления выше по потоку от сепаратора 48. С этой целью может быть использован дроссель-вентиль 54 Джоуля-Томпсона, за которым, по желанию, может быть установлено устройство динамического расширения, если это возможно. Такой так называемый ряд "экономайзеров" позволяет снизить потребление энергии, поскольку часть пара мгновенного испарения циркулирует при более высоком уровне давления, чем в случае срабатывания всего перепада давления в одной ступени расширения - в вентиле 54.

Непосредственно перед отводом теплоты от сконденсированного сжатого хладагента 12 давление в потоке 52 вспомогательного хладагента может быть понижено, для чего может быть использован дроссель-вентиль 56 Джоуля-Томпсона, за которым, по желанию, может быть установлено устройство динамического расширения, если это возможно. За счет снижения давления до предварительно заданного уровня температура кипения может быть выбрана в соответствии с желательной температурой, достигнутой в полностью сконденсированном сжатом хладагенте 16.

Вместо вспомогательного контура, предназначенного для циркуляции вспомогательного хладагента, показанного на фиг.1, источником вспомогательного хладагента 40 может быть попутный отвод холодного потока где-нибудь в технологическом процессе. Например, если поток продукта представляет собой поток природного газа, и конечной целью охлаждения является сжижение природного газа, то вспомогательным хладагентом может быть, например, попутно отводимый поток так называемого газа конечного мгновенного испарения. Преимущество такой альтернативы заключается в том, что отсутствует необходимость в создании и функционировании дополнительного контура охлаждения, и в том, что накопление дополнительной теплоты в полном технологическом процессе может повысить энергетический к.п.д. всего процесса.

На стадии предварительного охлаждения процесса сжижения природного газа в качестве хладагента зачастую используют хладагент, содержащий единственную компоненту, как правило, пропан (т.е. хладагент содержит, по меньшей мере, 90 мол.% пропана, предпочтительно по существу 100%). В частности, если основным хладагентом является пропан, то подходящим выбором вспомогательного хладагента является бутан (т.е. вспомогательный хладагент содержит, по меньшей мере, 90 мол.% бутана, предпочтительно по существу 100%).

Бутан является подходящим веществом, поскольку имеет немного более высокую, чем хладагент-пропан, температуру кипения, определяемую при одинаковом давлении. Это обеспечивает подходящий выбор условий осуществления теплообмена в теплообменнике 14, при которых вспомогательный хладагент 40 может быть испарен за счет захватывания теплоты от полностью сконденсированного сжатого хладагента 12.

Другая причина, делающая бутан подходящим выбором в качестве вспомогательного хладагента 40, заключается в том, что он имеет более высокую скрытую теплоту парообразования, чем сжатый полностью сконденсированный хладагент 12. Поэтому переохлаждение определенного расхода полностью сконденсированного сжатого хладагента 12 может быть достигнуто при меньшем расходе вспомогательного хладагента 40. Энергия, затрачиваемая на сжатие вспомогательного хладагента, снижается, помимо того, еще больше в связи с тем, что требуется меньшая степень сжатия, при условии, что температура, до которой сжатый вспомогательный хладагент 42 охлаждается окружающей средой, такая же, что и температура полностью сконденсированного сжатого хладагента 12.

Полностью сконденсированный сжатый хладагент 12 лучше всего переохлаждать до такой температуры, чтобы при последующем расширении в вентиле 18 температура была ниже температуры кипения жидкого хладагента 19 после его последующего расширения и перед последующим расширением в вентиле 2а.

На фиг.3 представлена выбранная для сравнения установка, в которой осуществляется сравниваемый технологический процесс. Отличие от воплощения, представленного на фиг.1, заключается в том, что в выбранной для сравнения установке отсутствуют вспомогательный теплообменник 14 и контур циркуляции вспомогательного теплоносителя. Таким образом, дополнительная стадия переохлаждения, соответствующая изобретению, отсутствует. Это может привести к тому, что полностью сконденсированный сжатый хладагент 12 (соответствующий точке Y на фиг.2) частично теряется, поскольку его часть превращается в пар мгновенного испарения при расширении в клапане 18, как это схематически иллюстрируется на фиг.2, где линия 32 на ее пути к точке Y1 пересекает пограничную кривую 20 фазового перехода. Когда данная термодинамическая система переходит в точку Y1, хладагент разделяется на фазы, а именно на жидкую фракцию, которой соответствует точка Z1, и паровую фракцию, которой соответствует точка U, и, соответственно, общая имеющаяся энтальпия НY распределяется в жидкую фракцию, в которую будет переходить энтальпия HZ, и в паровую фракцию, в которую будет переходить энтальпия НU.

Повторное сжатие в компрессоре 5 испаренного хладагента, отведенного из котла 1а по трубопроводу 3а, для каждого из воплощений, представленных на фиг.1 и на фиг.3, схематически отображено на фиг.2 линией 34, показывающей, что в точке U к испаренному хладагенту 3а добавляется теплота сжатия, и давление увеличивается. После повторного сжатия хладагент 8 возвращают обратно в исходную точку W, и на этом цикл завершается.

Как в сравнительном воплощении, так и в воплощении, показанном на фиг.1, часть жидкого хладагента 19 испаряют в первой ступени в первом котле 1а, используя для этого теплоту потока продукта, после расширения жидкого хладагента при прохождении через вентиль 18. Оставшаяся жидкая фракция хладагента отводится из первого котла 1а, и ее давление понижается до более низкого уровня при прохождении через клапан 2а (или эквивалентное средство, по усмотрению, в комбинации с устройством динамического расширения), перед тем, как его подают во второй котел 1b, где охлаждение потока продукта может проходить во второй ступени. Таким путем, используя один и тот же жидкий хладагент, может быть реализовано еще большее количество последовательных ступеней охлаждения с понижением давления на каждой ступени с тем, чтобы на каждой последующей ступени испарение было возможным при более низкой температуре.

Баланс энергии в технологическом процессе, иллюстрируемом на фиг.1, рассчитан как для цикла основного хладагента, так и для цикла вспомогательного хладагента, полагая, что в котлах la-1d от потока продукта отводится общее количество теплоты, соответствующее 148,7 МВт. В качестве вспомогательного хладагента, циркулирующего через компрессор 45, был выбран бутан, а в качестве основного хладагента, циркулирующего через компрессор 5, пропан. Результаты этих расчетов представлены в колонках 2 и 3 Таблиц I и II, приведенных ниже, для соответствующих трубопроводов, используемых в процессе, проводимом согласно фиг.1 и указанных в колонке 1 Таблицы I и Таблицы II.

Для сравнения был рассчитан баланс энергии в цикле с пропаном для термодинамического процесса, проводимого согласно фиг.3, предполагая, что в котлах 1а-1d реализуется такая же тепловая мощность, составляющая 148,7 МВт, которая была принята при расчете процесса, проводимого согласно фиг.1. Результаты представлены в колонках 4 и 5 Таблиц I и II.

В Таблице I приведены данные по температуре (колонки 2 и 4) и давлению (колонки 3 и 5), а в Таблице II - данные по мощности. При этом колонка 6 в каждой из Таблиц I и II отражает различие технологических процессов, осуществляемых в соответствии с фиг.1 и фиг.3.

При проведении этих расчетов предполагалось, что величина изоэнтропического к.п.д. всех ступеней компрессоров, от 5а до 5d, а также 45a и 45b, составляет 80%. Конденсация пропана в трубопроводе 8, как предполагается, происходит при температуре 57°C. При проведении процесса согласно фиг.1 в теплообменнике 14 от основного хладагента вспомогательному хладагенту передается тепловая мощность 36,2 МВт.

Общий расход пропана, который циркулирует по трубопроводу 12 при осуществлении процесса в соответствии с фиг.1, составляет 456 кг/сек, в то время как при проведении процесса согласно фиг.3 для сохранения в котлах 1a-1d такой же тепловой нагрузки (такой же тепловой мощности охладителя) в 148,7 МВт требовался расход пропана, равный 589,3 кг/сек. Для такого уменьшения, на 133,3 кг/сек, циркулирующего пропана необходимый расход вспомогательного хладагента - бутана в трубопроводе 40 составлял лишь 104,2 кг/сек, при этом было необходимо, чтобы в трубопроводе 46 циркулировал бутан с общим расходом, равным лишь 116,5 кг/сек.

Следовательно, цикл с пропаном может быть реализован с использованием трубопроводов меньшего диаметра, или при таком же, как и ранее, диаметре трубопроводов цикл реализуется с меньшими потерями давления. Кроме того, вероятно, без каких-либо нежелательных последствий может быть уменьшена емкость для расширения, поскольку для наибольшего контура с хладагентом (в данном случае контура с основным хладагентом - пропаном) требуется меньшее количество хладагента.

Из Таблицы I видно, что основное различие между процессами, проводимыми согласно фиг.1 и фиг.3, заключается в том, что поток пропана в трубопроводе 16 (фиг.1) охлаждается на 27°C больше, чем поток пропана в трубопроводе 12 (фиг.3), который в первом котле 1а приобретает температуру, лишь на 2,8°С превышающую температуру потока пропана в трубопроводе 16, выше по потоку от вентиля 18.

Как полагают, в результате в вентиле 18 образуется меньшее количество пара, и поэтому необходимо, чтобы пропан циркулировал с расходом, меньшим на 133,3 кг/сек, и чтобы к ступени 5а самого высокого давления компрессора 5 подводилась на 9 МВт меньшая мощность. Однако часть сбереженной мощности (4,9 МВт) используют для привода компрессора 45 для сжатия вспомогательного хладагента, так что при использовании процесса, соответствующего фиг.1, может быть сэкономлена мощность, составляющая 4,1 МВт по сравнению с процессом, проводимым согласно фиг.3. Соответственно, в процессе, проводимом согласно фиг.1, отведенная теплота составляет на 4,1 МВт меньше по сравнению с процессом согласно фиг.3.

Следует отметить, что за счет снижения давления в вентилях 2а и 2с с переходом от первого уровня давления ко второму, осуществляемому в соответствии с фиг.1 и фиг.3, может быть получено некоторое количество пара мгновенного испарения подобно эффекту сброса давления при протекании через клапан 18. Это схематически иллюстрируется на фиг.2, где снижение давления от точки Z1 до точки Z2 приводит к разделению фаз. В другом предпочтительном воплощении жидкостная фракция дополнительно переохлаждается перед расширением в последующей ступени переохлаждения (например, по линии 38 до точки V, как показано на фиг.2) посредством косвенного теплообмена со вторым вспомогательным хладагентом.

Образование пара мгновенного испарения может быть также уменьшено при последующем сбросе давления (от Ра до Рb, которому на фиг.2 соответствует точка V1) или оно может быть предотвращено при дальнейших снижениях давления. Вместо упомянутых выше для траекторий процесса, ведущих к точке Z1, могут быть реализованы альтернативные пути ведения процесса от Z1 до VI.

Различные воплощения, реализующие этот основной принцип, представлены на фиг.4 - фиг.6.

Воплощение изобретения, представленное на фиг.4, основано на рассмотренном выше воплощении, соответствующем фиг.1 и модифицированном посредством обеспечения контура 155 второго вспомогательного хладагента. Подобно контуру 55 вспомогательного хладагента, контур 155 второго вспомогательного хладагента может включать второй вспомогательный компрессор 145, второй сепаратор 148, используемый по усмотрению, и второй теплообменник 144, предназначенный для осуществления теплообмена с окружающей средой. Второй вспомогательный компрессор 145 включает по усмотрению две или более ступени 145а и 145b.

При функционировании установки поток второго вспомогательного хладагента сжимают во втором компрессоре 145 для вспомогательного хладагента. Затем поток 142 полностью сжатого второго вспомогательного хладагента охлаждают за счет теплообмена с окружающей средой в теплообменнике 144. Полученный поток 146 охлажденного полностью сжатого второго вспомогательного хладагента затем, по усмотрению, разделяют на вторую жидкую фракцию 152 и вторую паровую фракцию 150 во втором сепараторе 148, при этом вторую паровую фракцию 150 направляют обратно во второй вспомогательный компрессор 145 к входу с промежуточным давлением. Полностью сжатый охлажденный поток 146 второго вспомогательного хладагента, также по усмотрению, может быть частично быстро испарен за счет сброса давления выше по потоку от второго сепаратора 148. С этой целью может быть использован дроссель-вентиль 154 Джоуля-Томпсона, причем, по усмотрению, в комбинации с устройством для динамического расширения потока.

Вторую жидкостную фракцию 152 направляют во второй вспомогательный теплообменник 114, где он посредством косвенного теплообмена отводит теплоту от жидкого хладагента, покидающего первый котел 1а. После отвода из второго вспомогательного теплообменника 114 второй вспомогательный хладагент повторно сжимают во втором вспомогательном компрессоре 145.

Непосредственно перед отводом теплоты от жидкого хладагента, покидающего первый котел 1а, давление в потоке 152 второго вспомогательного хладагента может быть снижено, для чего может быть установлен дроссель-вентиль 156 Джоуля-Томпсона, причем, по усмотрению, в комбинации с устройством для динамического расширения.

Фиг.5 иллюстрирует воплощение изобретения, в котором упомянутый первый контур вспомогательного хладагента модифицирован так, что используемый, по усмотрению, сепаратор 48, показанный на фиг.1, выполнен в виде котла 58 или теплообменника. Через этот котел, образуя его горячую сторону, проходит трубопровод 12. При функционировании установки полностью сконденсированный сжатый хладагент 12 дополнительно охлаждают посредством косвенного теплообмена с вспомогательным хладагентом, по меньшей мере, в двух ступенях, включающих котел 48 и теплообменник 14 при двух уровнях давления.

Контур вспомогательного хладагента в воплощении, иллюстрируемом на фиг.5, может быть также выгодно использован, например, в воплощении согласно фиг.1, которое не снабжено вторым контуром вспомогательного хладагента.

Однако, в другом выгодном воплощении, представленном на фиг.6, установка согласно фиг.5 модифицирована таким образом, что трубопровод 152 проходит также и через котел 48. За счет использования такого решения полностью сжатый охлажденный поток 146 второго вспомогательного хладагента, перед его расширением в расширительном устройстве 154, переохлаждается или дополнительно переохлаждается за счет косвенного теплообмена с упомянутым первым вспомогательным хладагентом. В данном воплощении переохлаждение или дополнительное переохлаждение второго вспомогательного хладагента применяют для того, чтобы избежать нежелательную циркуляцию паров через вторую ступень 145а компрессора, экономя тем самым еще небольшое количество энергии на сжатие в контуре 155 второго вспомогательного хладагента.

В воплощениях, представленных на фиг.4 и фиг.6, второй вспомогательный хладагент следует выбирать таким, чтобы он имел более низкую температуру кипения, чем первый вспомогательный хладагент, и более высокую, чем температура кипения основного жидкого хладагента, при одинаковом давлении с указанными вспомогательным и основным хладагентами. В случае использования пропана в качестве основного хладагента и бутана в качестве первого вспомогательного хладагента, изобутан является подходящим выбором для второго вспомогательного хладагента.

Подобным образом между второй и третьей, а также между третьей и четвертой ступенями сжатия основного хладагента могут быть использованы третий и четвертый контуры вспомогательного хладагента соответственно. При этом ожидается, что возможная экономия энергии с каждой ступенью сжатия уменьшается, поскольку с каждой последующей ступенью сжатия от 5а до 5d уменьшается энергия, затрачиваемая на сжатие в каждой из указанных ступеней. Но, поскольку с помощью данного изобретения расход основного хладагента через трубопроводы 3с и 3d будет снижен, то возможно охлаждение большего потока продукта, прежде чем будет достигнут максимальный расход на стороне всасывания компрессора. Это в особенности важно в более холодных окружающих условиях, поскольку в этом случае давление хладагента может быть ниже, хотя в то же самое время для достижения требуемого объемного расхода указанный расход должен быть выше. При условии, что максимальный расход со стороны всасывания компрессора не превышен, меньший расход хладагента через трубопроводы 3с и 3d будет способствовать получению максимальной величины потока охлажденного продукта, которая может быть получена.

Расчеты, результаты которых представлены выше в Таблице I и II, были также проведены для воплощений, иллюстрируемых на фиг.4 - фиг.6, для которых пропан (С3) был выбран в качестве основного хладагента, нормальный бутан (nС4) в качестве вспомогательного хладагента в контуре 55, и изобутан (iC4) в качестве второго вспомогательного хладагента в контуре 155.

Результаты расчета баланса энергии и расходов хладагентов в различных контурах представлены в Таблице III. Для сравнения эффекта использования рассмотренных выше модификаций воплощения изобретения, соответствующего фиг.1, в Таблице III повторно приведены результаты, относящиеся к фиг.1 и фиг.3,.

Для получения результатов, соответствующих Таблице III, в технологических процессах, проводимых согласно фиг.5 и фиг.6, от трубопровода 12 вспомогательному хладагенту в котле 58 передавалась мощность, равная 15,2 МВт, с тем, чтобы понизить температуру хладагента в трубопроводе 12 выше по потоку от теплообменника 14 до 30°С. В процессе согласно фиг.6 от трубопровода 152 вспомогательному теплообменнику с помощью котла 58 передавалась дополнительная мощность, равная 1,6 МВт. В процессах, проводимых согласно фиг.4 - фиг.6, температуру жидкого хладагента непосредственно перед расширением в вентиле 2а, снижают до - 4,5°С во втором вспомогательном теплообменнике 114.

Еще одно альтернативное воплощение способа, соответствующего изобретению, иллюстрируется на фиг.7. В этом воплощении количество используемого оборудования сходно с используемым в воплощении, описанном выше со ссылкой на фиг.1, но позволяет осуществлять дополнительное переохлаждение жидкого хладагента на двух уровнях давления в двух последовательных ступенях.

В рассматриваемом воплощении компрессор 5 выполнен с двумя секциями 5а и 5b сжатия. Вместо сепаратора 48, показанного на фиг.1, используется котел 58, при этом после сброса давления в вентиле 54 вспомогательный хладагент разделяется на паровую 50 и жидкостную 52 фракции и дополнительно испаряется за счет использования теплоты, отведенной от полностью сконденсированного сжатого хладагента 12. В указанном котле 58 полностью сконденсированный сжатый хладагент 12 дополнительно переохлаждается, что обеспечивает функционирование теплообменника 14, соответствующего фиг.1.

Полученный в результате дополнительно переохлажденный полностью сконденсированный сжатый хладагент 16 расширяется при протекании через вентиль 18 и направляется в первый котел 1а, где происходит его испарение за счет теплоты, отводимой от потока продукта. Остаточную жидкую фракцию отводят из котла 1а, и перед расширением в вентиле 2 эту жидкую фракцию вновь дополнительно переохлаждают посредством косвенного теплообмена в теплообменнике 14 со вторым вспомогательным хладагентом, представляющим собой жидкостную фракцию 52, отводимую из котла 58. Уровень давления второго вспомогательного хладагента в теплообменнике 14 может быть снижен относительно уровня давления в котле 58 до желательного уровня давления, например, с помощью дроссель-вентиля 56 Джоуля-Томпсона. Дополнительное переохлаждение перед вторым расширением, производимым в вентиле 2, может уменьшить образование пара мгновенного испарения или вообще избежать его образование таким же путем, как и перед этим в котле 58.

Вспомогательный хладагент в воплощении согласно фиг.7 лучше всего может быть выбран, принимая во внимание требование по температуре кипения на второй ступени 14, исходя из соображений, сходных с изложенными выше. Требования в части температуры кипения в котле 58 могут быть затем удовлетворены за счет выбора подходящего перепада давления в вентилях 54 и 56. Для цикла с выбором в качестве основного хладагента пропана подходящим вспомогательным хладагентом является изобутан.

Для процесса, соответствующего фиг.7, расчеты баланса энергии были проведены таким же путем, как и для других воплощений изобретения, вновь предполагая одинаковую тепловую нагрузку охладителя. Полученные данные также приведены в Таблице III. Подобно процессам, соответствующим фиг.4 - фиг.6, температура жидкого хладагента непосредственно перед расширением в вентиле 2а снижается до - 4,5°С во вспомогательном теплообменнике 14.

В конечном результате общая экономия энергии составляет 6,6%, как и в случае воплощения, представленного на фиг.1. Добавление третьей ступени в цикл с iC4 может увеличить экономию энергии. Однако, как видно из Таблицы III, из всех рассмотренных воплощений данное воплощение обеспечивает наибольшее снижение расхода пропана.

Рассмотренные выше варианты осуществления изобретения могут быть использованы для охлаждения потока продукта любого вида, но выгодным образом они могут быть использованы в ступени предварительного охлаждения при производстве сжиженного природного газа (СПГ), т.е. когда поток продукта включает природный газ.

Вместо использования способа согласно настоящему изобретению для показанного выше снижения потребления энергии возможно также увеличение тепловой нагрузки (за счет увеличения интенсивности теплообмена) при отсутствии необходимости в циркуляции большего количества хладагента в ступени 5а самого высокого давления компрессора 5, как это было в примере, выбранном для сравнения.

В вышеприведенном описании компрессоры приводятся в действие с помощью подходящего приводного двигателя, такого, например, как газовая турбина или электрический двигатель или комбинация указанных типов двигателя.

Реферат

Настоящее изобретение относится к способу сжижения потока, богатого углеводородом, предпочтительно потока, содержащего природный газ, посредством осуществления теплообмена с хладагентом (1a-1d). Жидкий хладагент (19) испаряют, используя для этого теплоту богатого углеводородом потока, с получением в результате испаренного хладагента (3a-3d). Испаренный хладагент (3a-3d) последовательно сжимают (5) и охлаждают (10) окружающим воздухом, в результате чего сжатый хладагент полностью конденсируется. Затем полностью сконденсированный сжатый хладагент (12) дополнительно переохлаждают за счет косвенного теплообмена с вспомогательным хладагентом, циркулирующим в цикле вспомогательного хладагента. После этого переохлажденный хладагент (16) расширяют (18) с образованием жидкого хладагента (19). Вспомогательный хладагент выбирают таким, чтобы его температура кипения была выше, чем температура кипения жидкого хладагента при одинаковом давлении указанных хладагентов. Использование изобретения позволит уменьшить затраты и увеличить поток охлажденного потока. 6 з.п. ф-лы, 7 ил., 3 табл.

Формула

(a) испаряют жидкий хладагент, используя для этого теплоту потока, богатого углеводородом, с получением в результате испаренного хладагента;

(b) сжимают испаренный хладагент с получением тем самым полностью сконденсированного сжатого хладагента;

(c) охлаждают сжатый хладагент окружающим воздухом, за счет чего сжатый хладагент полностью конденсируется;

(d) расширяют полностью сконденсированный сжатый хладагент с образованием в результате указанного жидкого хладагента,

при этом перед расширением на стадии (d) полностью сконденсированный сжатый хладагент дополнительно переохлаждают за счет косвенного теплообмена с вспомогательным хладагентом, циркулирующим с осуществлением цикла вспомогательного хладагента, включающего стадию сжатия вспомогательного хладагента, за которым следует отвод теплоты от полностью сконденсированного сжатого хладагента для его дополнительного переохлаждения, причем вспомогательный хладагент выбирают таким, чтобы его температура кипения была выше, чем температура кипения жидкого хладагента при одинаковом давлении указанных хладагентов.

Документы, цитированные в отчёте о поиске

Способ ожижения газообразного вещества (варианты) и устройство для его осуществления (варианты)

Комментарии