Коаксиальный филамент для 3d принтера - RU2738388C1

Код документа: RU2738388C1

Чертежи

Описание

Изобретение относится к технологиям трехмерной печати, в частности, к филаменту для 3D принтеров.

С началом всеобщей цифровизации и автоматизации и появления новых способов производства значительно сократилось время и количество средств, необходимых для разработки новых продуктов и выведения их на рынок. При этом всё больше и больше используется потенциал аддитивных технологий, благодаря которым значительно уменьшаются время и начальные вложения для создания прототипов и дальнейшего мелко- и среднесерийного производства.

В настоящее время в подавляющем большинстве случаев для изготовления мелко- и среднесерийных партий изделий сложной геометрии из полимеров используются литьё под давлением. Данный способ требует значительных затрат на этапе изготовления литьевой формы, стоимость которой является серьезным препятствием для производственного сектора малого и среднего бизнеса.

В настоящее время эта проблема решается применением аддитивных технологий с использованием 3D принтеров различных конструкций.

Наибольшим потенциалом по соотношению цена-качество обладают принтеры, работающие по принципу послойного наплавления. Принтеры, работающие по этому принципу, применяются как для хобби, так и в промышленности. Расходным материалом для таких принтеров служат термопластичные полимеры в виде нитей или прутков, называемые филаментами. Одним из главных преимуществ помимо доступной цены является возможность изготовления изделий, состоящих из разных материалов, а также печати армированными композициями полимеров.

Однако более широкому использованию этой технологии для изготовления прочных и функциональных изделий препятствует ряд проблем, связанных с существующими материалами:

– многие из используемых в настоящее время материалов, таких как АБС, полилактид, ПЭТГ не имеют достаточной механической прочности, стабильности размеров, термоустойчивости, адгезии слоев и приемлемой термоусадки;

– неармированные конструкционные полимеры (такие, например, как полипропилен, полиамид 6 и поликарбонат) обладают большой термоусадкой (на уровне 1 – 2%), что приводит к короблению и сильно затрудняет печать;

– добавление короткого углеволокна ведет к улучшению большей части механических свойств и уменьшает усадку, но значительно увеличивает стоимость;

– филамент с добавлением измельченных базальтового или стекловолокна имеет приемлемые стоимость и механические характеристики, но обладает высокой степенью абразивности. Кроме того, из изделий, напечатанных из композиций с измельченным базальтовым и стекловолокном, выступают концы армирующих волокон длиной от нескольких до сотен мкм (такое волокно вполне способно травмировать кожу человека при контакте или попасть в легкие). Для устранения такой опасности требуется постобработка напечатанных изделий, что удорожает и замедляет процесс изготовления продукции;

– для улучшения сцепления со стекловолокном часто используются добавки, которые издают при печати неприятные запахи;

– добавление таких наноматериалов, как углеродные нанотрубки приводит к увеличению прочности на разрыв до 10-20% и жесткости до 15-30%, однако приводит к значительному удорожанию продукта;

– изделия, напечатанные с неподходящими параметрами печати, зачастую имеют плохой товарный вид и разрушаются даже от небольших нагрузок.

Некоторые из указанных проблем решаются путем использования филамента, состоящего из двух слоев с различными свойствами.

Например, из документа ЕР 2676784 А1 известен филамент для использования в способе аддитивного производства на основе экструзии, содержащий полукристаллическую полимерную армирующую часть, которая непрерывно проходит по длине филамента и сплошную полимерную матричную часть, которая непрерывно проходит по длине филамента, причем армирующая часть имеет более высокую температуру плавления и более высокую кристалличность, чем матричная часть. При этом армирующая часть изготавливается путем прядения и вытягивания полимера под напряжением с образованием одного или нескольких армирующих волокон с кристаллитами, выровненными по длине волокна (волокон). Армирующая часть может состоять только из одного такого волокна или из множества таких волокон. Материалами для армирующей части являются полиэтилен (PE), полиэтилен высокой плотности (HOPE), полиэтилен сверхвысокой плотности (UHDPE), акрилонитрилбутадиенстирол (ABS), полипропилен (PP), полидиметилсилоксан (PDMS), полиоксиметилен (POM), полиэтилентерефталат (PET), полиэтеретеркетон (PEEK), полиамид (PA), полисульфонат (PS), полифениленсульфид (PPS), полифенилсульфон (PPSF), политетрафторэтилен (PTFE) или поливинилиденфторид (PVDF). Матричная часть обычно формируется из того же полимера, что и армирующая часть, но с более низкой кристалличностью.

Сочетание высокой кристалличности с высокой температурой плавления армирующей части позволяет выдавливать филамент из экструзионной головки без расплавления армирующей части и разрушения ее относительно высокой кристалличности. В результате армирующая часть в конечном продукте может сохранять свои привлекательные свойства, такие как высокий предел текучести и/или пьезоэлектрические свойства.

Из документа WO 2018162268 А1 известен двухслойный филамент для 3D печати, содержащий внутренний слой (сердцевину) и внешний слой (оболочку), при этом материал внутреннего слоя имеет одни температуру стеклования и температуру плавления, а материал внешнего слоя имеет другие температуру стеклования и температуру плавления, причем температуры стеклования и плавления внешнего слоя ниже температур стеклования и плавления внутреннего слоя.

При печати таким филаментом может быть уменьшена шероховатость поверхности полученного изделия, например, от размеров волокон до размеров порядка нанометров. При этом относительно легко может быть выполнено сглаживание поверхности изделия, которое можно нагревать практически без потери формы и/или функциональности. Кроме того, при использовании такого филамента основной материал, из которого в основном состоит внутренний слой, остается практически неизменным, в то время как поверхность сглаживается, следовательно, может быть получено относительно прочное изделие с относительно гладкой поверхностью.

Однако изделия, полученные с использованием описанных выше филаментов, не обладают теми прочностью на разрыв и жесткостью, которые могут быть получены при изготовлении изделий из филамента с добавленными в него измельченными армирующими волокнами.

Ближайшим аналогом изобретения является филамент по заявке WO 2015077262 А1, который, в частности, содержит материалы, композиты и/или их смеси, разделенные на концентрично расположенные слои в количестве от 2 до 20 из термопластичного полимера. В качестве таких полимеров могут использоваться полиэтилены (включая полиэтилен высокой плотности (HDPE)), полипропилены, полистиролы (включая акрилонитрилбутадиенстирол (ABS)), поливинилхлориды, политетрафторэтилены (PTFE), полисульфоны, полифениленоксиды, полибутилентерефталаты, поливинилиденхлориды, полиэтилен-терефталаты, полистиролы, полициклогександиэтилентерефталаты, сополимер Стирол-бутадиен-акрилонитрил, полибутиленнафталаты, нейлоны, такие как нейлон 1 1, нейлон 12, полиимиды, полиамиды, поликарбонаты, полиуретаны, полиацетали, полиэфирамиды, полимолочная кислота (PLA), поливиниловый спирт (PVA), полиметилметакрилаты, эпоксиды и полиэфирамиды.

Кроме того, филамент может содержать армирующие волокна, такие как углеродное волокно, стекловолокно, древесное волокно, наноцеллюлозные волокна (в частности ацетилированную наноцеллюлозу) или углеродные нанотрубки. При этом концентрация армирующих волокон во внешнем слое больше, чем во внутреннем.

Такие филаменты могут быть получены путем соэкструзии, микрослойной соэкструзии или многокомпонентной/фрактальной соэкструзии.

Использование такого филамента предоставляет широкий спектр возможностей для улучшения или достижения требуемых свойств полученного изделия. Например, можно изменять оптические свойства и даже кристаллизовать полимеры по мере уменьшения толщины слоя, увеличить электрическую проводимость, увеличить анизотропную прочность, а также повышать или исключать воздухопроницаемость. Покрытие одного материала другим материалом позволяет использовать материалы, которые в противном случае не были бы пригодны для 3D печати или не могли бы удерживать свою форму. Кроме того, чередующиеся слои также могут быть использованы для придания изделию уникальных свойств, например, хрупкий, но прочный материал, наслоенный на гибкий материал, может создать прочный, но гибкий материал.

Однако простое добавление в материал филамента армирующих волокон придает такому филаменту, как отмечено выше, высокую степень абразивности, вызывающую износ сопла головки принтера. Кроме того, из изделий, напечатанных из композиций с армирующими волокнами, могут выступать концы армирующих волокон длиной от нескольких до сотен мкм (такое волокно вполне способно травмировать кожу человека при контакте или попасть в легкие), для устранения чего требуется постобработка напечатанных изделий, что удорожает и замедляет процесс изготовления изделия.

Таким образом, проблемой, на решение которой направлено изобретение, является устранение отмеченного выше недостатка, а именно разработка филамента, позволяющего получить прочное и жесткое печатное изделие с уменьшенными короблением во время печати и термоусадкой после печати, с одновременным уменьшением абразивного износа печатного сопла 3D принтера, а также с возможностью получения изделия с уменьшенной гигроскопичностью, улучшенной межслоевой адгезией при печати и с приданием изделию антистатических свойств.

Указанная проблема решается за счет того, что в филаменте для 3-D принтера, содержащем по меньшей мере два концентрично расположенных слоя термопластичного полимера с измельченными армирующими волокнами, согласно изобретению армирующие волокна содержатся только во внутреннем слое.

Техническим результатом, достигаемым при использовании такого филамента является снижение абразивного износа частей 3D принтеров, а так же предотвращение выступания концов армирующих волокон из полимера. При этом отпадает необходимость механического удаления этих волокон перед использованием изделия и снижается риск для здоровья людей.

Полимер внутреннего слоя может быть выбран из следующих: полиамиды, полиамид 6 (ПА6), полиамид 610 (ПА610), полиамид 66 (ПА66), полиамид 11 (ПА11), полиамид 12 (ПА12), полипропилен (ПП), полиимид, полиэфиримид, поликарбонат (ПК), акрилонитрил-бутадиенстирен (АБС); полисульфоны, такие как полиэфирсульфон, полифениленсульфид, полиэфирэфиркетонкетон (ПЭКК), полиэфирэфиркетон (ПЭЭК), полибутилентерефталат (ПБТ), полиэтилентерефталат гликоль (ПЭТГ), полиэтилентерефталат (ПЭТ).

Предпочтительно, полимер внешнего слоя выбран из числа полимеров, родственных полимеру внутреннего слоя.

Такими полимерами являются, например, ПК и АБС или АСА. Это позволяет обеспечить приемлемую адгезию между верхним и нижним слоем. Что является непременным условием для получения прочного изделия при печати методом послойного наплавления.

Полимеры внешнего и внутреннего слоев могут быть полимерами одного типа.

Например, разные марки полиамидов хорошо смешиваются между собой, и обладают приемлемой адгезией. Это позволит обеспечить хорошую межслоевую адгезию. Что является непременным условием для получения прочного изделия при печати методом послойного наплавления.

Кроме того, полимеры внешнего и внутреннего слоев могут быть одинаковыми.

Это обеспечивает максимально хорошую адгезию между верхним и нижним слоями, что является непременным условием для получения прочного изделия при печати методом послойного наплавления.

Полимер внешнего слоя может быть выбран из следующих: полиамиды, полиамид 6 (ПА6), полиамид 610 (ПА610), полиамид 66 (ПА66), полиамид 11 (ПА11), полиамид 12 (ПА12), полипропилен (ПП), полиимид, полиэфиримид, поликарбонат (ПК), АБС; полисульфоны, такие как полиэфирсульфон, полифениленсульфид, полиэфирэфиркетонкетон (ПЭКК), полиэфирэфиркетон (ПЭЭК), полибутилентерефталат (ПБТ), полиэтилентерефталат гликоль (ПЭТГ), полиэтилентерефталат (ПЭТ).

Предпочтительно, внутренний слой составляет от 50 до 99% от общего объема филамента.

Такое соотношение объёмов позволяет уменьшить усадку, улучшить прочность и жесткость изготавливаемого изделия за счет содержащихся во внутреннем слое коротких армирующих волокон.

Предпочтительно, армирующие волокна представляют собой стекловолокно, арамидное волокно, углеволокно или базальтовую фибру.

Армирующие волокна из стекла, арамида и углерода способны значительно увеличить прочность на разрыв и жесткость полимерной матрицы термопластов.

Длина армирующих волокон может составлять от 30 до 12 мм.

Такой диапазон длин волокон одновременно позволяет увеличить прочность и уменьшить усадку полимерной матрицы и является приемлемым для технологии печати методом послойного наплавления.

Предпочтительно, внутренний слой содержит армирующих волокон от 10 до 60% от массы внутреннего слоя.

Такое содержание стекловолокна обеспечивает пониженную усадку во время печати и улучшенную стабильность размеров, а также значительно увеличивает прочность на разрыв.

Во внешний слой может быть добавлен графен или его производные.

Добавление во внешний слой графена или его производных приводит к улучшению механических, электрических, термических, светостабилизирующих свойств.

Содержание графена или его производных во внешнем слое может составлять от 0,1 до 80% по массе.

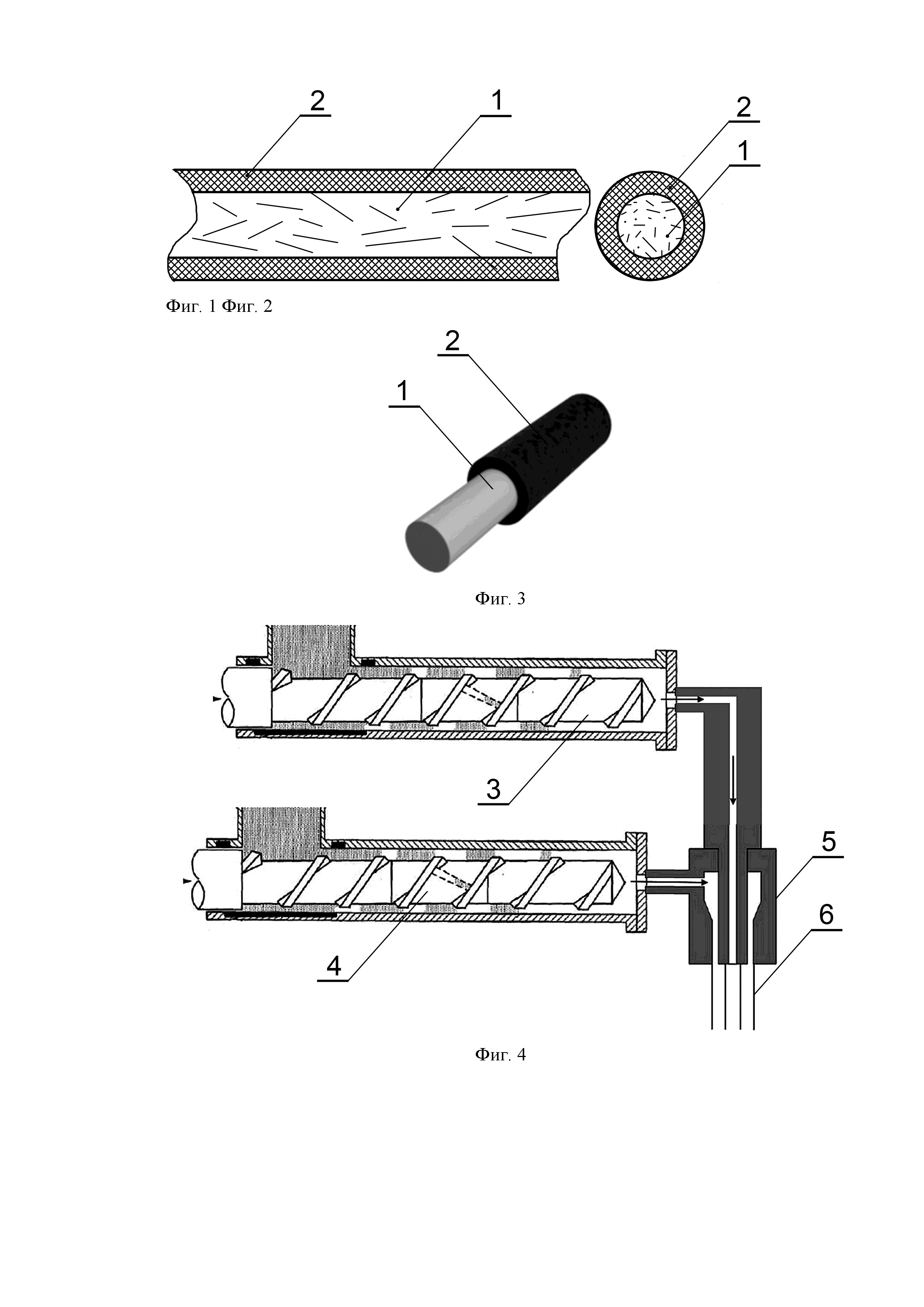

Изобретение поясняется чертежами.

На фиг. 1 схематично показан фрагмент филамента согласно изобретению, вид в продольном разрезе;

на фиг. 2 – то же, вид в поперечном сечении;

на фиг. 3 – то же, вид в перспективе;

на фиг 4 схематично показано оборудование для изготовления филамента согласно изобретению.

Как показано на фиг. 1 – 3, филамент согласно изобретению содержит два концентрично расположенных слоя – внутренний слой 1 и внешний слой 2. При этом внутренний слой составляет от 50 до 99% от общего объема филамента. Внутренний слой 1 состоит из термопластичного полимера, такого как полиамид 6 (ПА6), полиамид 610 (ПА610), полиамид 66 (ПА66), полиамид 11 (ПА11), полиамид 12 (ПА12), полипропилен (ПП), полиимид, полиэфиримид, поликарбонат (ПК), акрилонитрил-бутадиенстирен (АБС); полисульфон, такой как полиэфирсульфон, полифениленсульфид, полиэфирэфиркетонкетон (ПЭКК), полиэфирэфиркетон (ПЭЭК), полибутилентерефталат (ПБТ), полиэтилентерефталат гликоль (ПЭТГ), полиэтилентерефталат (ПЭТ). Внутренний слой 1 армирован коротким стекловолокном, углеволокном, базальтовой фиброй или арамидным волокном для придания напечатанным из него деталям большей прочности и жесткости.(см., например, М.Л.Кербер, Полимерные композиционные материалы. Структура. Свойства. Технологии, СПб, «Профессия», 2008). Длина армирующих волокон составляет от 30 до 12 мм, что позволяет увеличить прочность и уменьшить усадку полимерной матрицы и является приемлемым для технологии печати методом послойного наплавления. Армирующих волокон может содержаться во внутреннем слое от 10 до 60% от массы этого внутреннего слоя.

Задачей внутреннего слоя является обеспечение прочности и жесткости печатного изделия, уменьшение коробления во время печати, уменьшение термоусадки после печати, обеспечение размерной стабильности изделий.

Внешний слой 2 занимает от 0,1 до 50% от общего объема филамента и выбран из числа полимеров, смешивающихся с полимером внутреннего слоя, например, возможны такие пары, как ПК и АБС, ПЭТ и ПЭТГ, ПА6 и ПА610, ПА6 и ПА12 и другие.

В частности, полимеры внешнего и внутреннего слоев могут быть одинаковыми, например, ПА6 и ПА6.

Таким образом, внешний слой может состоять из следующих полимеров: полиамиды, полиамид 6 (ПА6), полиамид 610 (ПА610), полиамид 66 (ПА66), полиамид 11 (ПА11), полиамид 12 (ПА12), полипропилен (ПП), полиимид, полиэфиримид, поликарбонат (ПК), АБС; полисульфоны, такие как полиэфирсульфон, полифениленсульфид, полиэфирэфиркетонкетон (ПЭКК), полиэфирэфиркетон (ПЭЭК), полибутилентерефталат (ПБТ), полиэтилентерефталат гликоль (ПЭТГ), полиэтилентерефталат (ПЭТ).

Задачей внешнего слоя является уменьшение абразивного износа печатного сопла принтеров, уменьшение гигроскопичности материала, улучшение межслоевой адгезии при печати, придание изделию антистатических свойств.

Во внешний слой 1 может быть добавлен графен или его производные в количестве от 0,1 до 80% по массе. Графен может быть в виде одно, несколько или многослойной форме, а производные графена могут быть такими, как его оксид, функционализированный графен (функциональные группы, например, аминные, карбоксильные или эпоксидные улучшают связываемость с полимером и, как следствие, повышают механические свойств композита). Это позволяет улучшить механические, электрические, термические и светостабилизирующие свойства.

Так, добавление 0,5 массовых процента графена в полипропилен дает 50% прирост в прочности на разрыв (см. P. Song, Z. Cao, Y. Cai, L. Zhao, Z. Fang, and S. Fu, “Fabrication of exfoliated graphene-based polypropylene nanocomposites with enhanced mechanical and thermal properties,” Polymer (Guildf)., vol. 52, no. 18, pp. 4001–4010, 2011), а добавление производных графена 0,05% по массе в композит дает прирост в прочности на разрыв, максимальной прочности на разрыв и удлинении при разрыве 106,5; 56,1 и 33.7%, соответственно (см. X. Liu, X. Y. Shao, L. Y. Wang, H. F. He, and G. B. Fang, “Thermal stability and mechanical properties of solution mixing–processed co-polyamide–graphene composites at extremely low graphene loading,” High Perform. Polym., vol. 30, no. 1, pp. 16–23, 2018).

Двухслойный филамент согласно изобретению может быть получен в результате соэкструзии, например, как показано на фиг. 4. Расплавленные полимеры подаются из экструдеров 3 и 4 в фильеру 5 специальной формы через два различных входа. В этой фильере 5 один полимер формирует сердечник, а другой формирует внешнее покрытие, образуя двухслойный филамент 6.

Примеры

Пример 1

Внутренний слой из поликарбоната (ПК), армированного коротким стекловолокном с содержанием волокон от 5 до 40 % по массе от массы внутреннего слоя, образует от 50% до 99% объема филамента. Такое содержание стекловолокна обеспечило пониженную усадку во время печати и улучшенную стабильность размеров. В качестве внешнего слоя использовался акрилонитрил стирол акрилонитрил (АСА) полимера, что придало материалу стойкость к внешним погодным условиям и позволило уменьшить температуру, необходимую для обеспечения хорошей свариваемости слоев при печати (У АСА это 220-290°, тогда как у ПК это 300-350°).

Пример 2

Внутренний материал из армированного коротким стекловолокном полиамида 6 (с содержанием волокон от 10 до 50 % по массе внутреннего слоя), образует от 50% до 99% объема филамента. В качестве внешнего слоя для уменьшения абразивности могут быть использованы не армированные полиамид 6, полиамид 610, полиамид 612, полиамид 11, полиамид 12 и другие марки полиамидов. При этом использование полиамида 12 и полиамида 11 дополнительно придают стойкость к удару и позволяют уменьшить температуру, необходимую для обеспечения хорошей свариваемости слоев при печати (У полиамида 6 это 260-330°, тогда как у полиамида 12 это 220-270°).

Пример 3

Внутренний материал из армированного коротким стекловолокном полипропилена (ПП) с содержанием волокон от 15 до 50 % по массе от массы внутреннего слоя, образует от 70% до 99% объема филамента. В качестве внешнего слоя использовался слой полипропилена без стекловолокна. Такое содержание стекловолокна обеспечивает пониженную усадку во время печати и улучшенную стабильность размеров. Внешний слой полипропилена без стекловолокна полностью перекрывает выступающие из внутреннего слоя волокна, таким образом подающие и печатающие части принтера не испытывают абразивного износа, а напечатанные изделия получаются гладкими на ощупь.

Пример 4

Внутренний материал из армированного коротким стекловолокном полипропилена (ПП) с содержанием волокон от 15 до 50 % по массе от массы внутреннего слоя, образует от 70% до 99% объема филамента. Такое содержание стекловолокна обеспечивает пониженную усадку во время печати и улучшенную стабильность размеров. В качестве внешнего слоя использовался слой полипропилена без стекловолокна с добавлением от 0,5 до 15 массовых % графена или несколькослойного графена. Внешний слой полипропилена с добавлением графена полностью перекрывает торчащие из внутреннего слоя волокна, так что подающие и печатающие части принтера не испытывали абразивного износа, а напечатанные изделия получаются гладкими на ощупь. Содержащийся во внешнем слое графен увеличивает прочность на разрыв внешнего слоя, а также за счет увеличения токопроводности при концентрациях во внешнем слое более 3 массовых % является добавляет антистатические свойства.

Пример 5

Внутренний материал из армированного коротким стекловолокном полиамида 6 (ПА6) с содержанием волокон от 10 до 50 % по массе от массы внутреннего слоя, образует от 70% до 99% объема филамента. Такое содержание стекловолокна обеспечивает пониженную усадку во время печати и улучшенную стабильность размеров. В качестве внешнего слоя использовался слой полиамида 6 или полиамида 610 без стекловолокна с добавлением от 0,5 до 15 массовых % однослойного или несколькослойного графена. Внешний слой полиамида с добавлением графена полностью перекрывает торчащие из внутреннего слоя волокна, так что подающие и печатающие части принтера не испытывают абразивного износа, а напечатанные изделия получаются гладкими на ощупь. Содержащийся во внешнем слое графен увеличивает прочность на разрыв внешнего слоя, а также за счет увеличения токопроводности при концентрациях во внешнем слое более 3 массовых % добавляет антистатические свойства. Вдобавок к антистатическим свойствам добавление графена улучшает износостойкость материала, это является важным для изготовления шестерен и трущихся частей механизмов.

Реферат

Изобретение относится к технологиям трехмерной печати, в частности к составу филамента для 3D принтеров. Филамент для 3D принтера содержит по меньшей мере два концентрично расположенных слоя термопластичного полимера, причем во внутреннем слое содержатся измельченные армирующие волокна, а во внешний слой добавлен графен или его производные. Техническим результатом, достигаемым при использовании такого филамента, является снижение абразивного износа частей 3D принтеров путем предотвращения выступания концов армирующих волокон из полимера, а также получение прочных и жестких печатных изделий с уменьшенным короблением во время печати и термоусадкой после печати, характеризующихся также уменьшенной гигроскопичностью и повышенными антистатическими свойствами. 9 з.п. ф-лы, 4 ил.

Комментарии