Способ работы и компрессионная холодильная машинасо сжатием пара до сверхвысоких параметров - RU2199705C2

Код документа: RU2199705C2

Чертежи

Описание

Изобретение относится к холодильной технике, а именно к оборудованию для холодильных машин, и может быть использовано в средних и крупных углекислотных холодильных машинах для производства жидкой углекислоты и сухого льда, а также во всех областях применения холодильной техники, в том числе во всех отраслях пищевой промышленности для получения и хранения охлажденных и замороженных пищевых продуктов, в системах кондиционирования воздуха, химической и газовой промышленности.

Известен способ работы и компрессионная холодильная машина для его осуществления (см. Заявку 4309137 ФРГ, опубл. 04.08.94), в которых, с целью сокращения доли пара, который образуется при дросселировании и который приходится затем сжимать до давления конденсации, что приводит к повышенному расходу энергии, предлагается проводить ступенчатое дросселирование, сначала до некоторого промежуточного давления со значительным уменьшением объема пара или даже в несколько этапов. Пар после каждого этапа после теплообмена возвращается на сжатие, и расход энергии заметно снижается в приведенных вариантах технологического решения схемы с такими циклами.

К недостаткам всех рассмотренных в заявке 4309137 вариантов следует отнести полные потери потенциальной энергии сжатого рабочего тела, обусловленные проведением процесса дросселирования, и необходимость увязывать число ступеней дросселирования с числом ступеней сжатия для отвода пара после каждого дросселирования.

Известен способ работы компрессионной холодильной тишины со сжатием паров углекислоты до сверхкритических параметров (см., например, 1. Мартыновский В.С. Холодильные машины. -M.: Пищепромиздат, 1950, с. 46-52. 2. Розенфельд Л. М., Ткачев А.Г. Холодильные машины и аппараты. - 2-е изд. перер. и доп. - М.: Госторгиздат, 1960, с. 211-214), в котором, путем многоступенчатого сжатия пара и его межступенчатого охлаждения, после последней ступени сжатия, пар приобретает параметры, большие, чем параметры критической точки. Затем, после охлаждения пара от сверхкритических параметров до параметров, близких к (выше или ниже) критической точке, пар дросселируется однократно или многократно, после чего рабочее тело из однофазного состояния (пара) трансформируется в двухфазное состояние (пар и жидкость), и используется для производства холода или производства твердой фазы (применительно к углекислоте как рабочему телу - для производства "сухого льда").

К недостаткам известного способа следует отнести значительные потери холодопроизводительности из-за начального дросселирования рабочего тела из состояния пара, а также необходимость отвода пара на промежуточных этапах дросселирования, при использовании многоступенчатого дросселирования, и полные потери потенциальной энергии сжатого рабочего тела, обусловленные проведением процесса дросселирования, и необходимость увязывать число ступеней дросселирования с числом ступеней сжатия для отвода пара после каждого дросселирования.

Известен способ получения холода по замкнутому циклу (см. авт. св. 194855 СССР), включающий процесс сжатии газа, регенеративного теплообмена и расширения его в турбодетандере с последующим возвращением на сжатие, при этом сжатый газ охлаждают при регенеративном теплообмене до температуры, более низкой, чем на входе в турбодетандер, нагревают охлаждаемой средой и подают на расширение в турбодетандер.

К недостаткам известного способа следует отнести невозможность его использования в газопаровых компрессионных циклах, где хладагент (например, для хладагента R744) после компремирования в компрессоре пара до сверхкритических параметров охлаждают и переводят в двухфазное состояние в области ниже критической точки.

Известен способ получения холода (см. Патент 2089798, Россия, МКИ F 25 J 3/04), включающий охлаждение воздуха, разделение его в процессе охлаждения на две части, первую из которых детандируют и возвращают на охлаждение воздуха, а вторую направляют на ректификацию с получением азота и кубовой жидкости, которую испаряют, а пары направляют на охлаждение воздуха. В процессе охлаждения воздуха пары кубовой жидкости детандируют и возвращают на охлаждение воздуха, при этом детандирование паров кубовой жидкости ведут с начальной температурой, более высокой, чем температура начала детандирования первой части воздуха.

К недостаткам известного способа следует отнести невозможность его использования в газопаровых компрессионных циклах (например, для хладагента R744), из-за использования смеси газов с различными физическими свойствами для проведения процесса ректификации.

Известен способ работы компрессионной холодильной машины со сжатием пара до сверхкритических параметров, путем регулирования давления на стороне высокого давления (см. Заявку WО 93/06423, междунар. РСТ МКИ F 25 B 41/06), в котором в компрессионном цикле хладагент (например, R744) после компремирования в компрессоре и сжатия пара до сверхкритических параметров охлаждают в теплообменнике-охладителе, после чего охлаждают в промежуточном теплообменнике (до параметров ниже критической точки) паром, идущим из испарителя низкого давления, который после подогрева поступает на компремирование, а полученную жидкость дросселируют в дроссельном клапане, после чего она поступает на испарение в испаритель.

Для повышения эффективности холодильной системы путем достижения максимального значения холодильного энергетического коэффициента Ке, равного отношению холодильной мощности к мощности на валу компрессора, регулируется положение дроссельного клапана по импульсу от температуры хладагента на выходе из теплообменника-охладителя (или теплоносителя, охлаждаемого хладагентом), при режимах неполной нагрузки холодильной системы. Импульс обрабатывается в микропроцессоре.

К недостаткам известного способа и устройства, реализующего этот способ, следует отнести недостаточную термодинамическую эффективность, оцениваемую коэффициентом Ke, вследствие невысоких значений величины удельной холодопроизводительности qДж/кг хладагента, вызванных близостью параметров точки начала дросселирования к критическим параметрам хладагента.

Известен способ работы компрессионной холодильной машины, включающий многоступенчатое сжатие хладагента с его промежуточным охлаждением, охлаждение в теплообменнике-охладителе и разделение на жидкость и пар, причем жидкость дросселируют, испаряют и направляют в компрессор, а пар отводят к компрессору. Известна также компрессионная холодильная машина, в которой осуществляется указанный выше способ, и содержащая последовательно установленные в замкнутом контуре циркуляции хладагента компрессоры с промежуточным охладителем, теплообменник-охладитель, отделитель первичного жидкого хладагента с паровыми трубопроводами, дроссель и испаритель (см. Холодильные машины /Под ред. Сакуна И.А. - Ленинград: Машиностроение, 1985, с. 82-83, рис. 4.20).

К недостаткам известного способа следует отнести невозможность его использования в газопаровых компрессионных циклах, где хладагент после компремирования в компрессоре пара до сверхкритических параметров охлаждают и переводят в двухфазное состояние в области, близкой к критической точке.

Задачей настоящего изобретения ставится увеличение

термодинамической эффективности способа работы компрессионной холодильной машины, со сжатием пара до сверхкритических параметров, независимо от

режимов величины нагрузки холодильной системы, путем

увеличения холодильного энергетического коэффициента Ке, равного

Ке=Qo/ΣNi,

вследствие

увеличения холодильной мощности Qo и

сокращения затрат мощности в компрессионной холодильной машине ΣNi, за счет увеличения удельной холодопроизводительности хладагента и сокращения

удельных энергозатрат вследствие использования

детандера, утилизирующего давление вторичного пара, в цикле заявляемой компрессионной холодильной машины, схема которой обеспечивает осуществление цикла

по заявляемому способу работы.

Поставленная задача достигается тем, что, согласно заявляемому способу работы холодильной компрессионной машины, включающему многоступенчатое сжатие пара хладагента с его промежуточным охлаждением, охлаждение в теплообменнике-охладителе и разделение на первичный жидкий хладагент и первичный пар хладагента, причем первичный жидкий хладагент дросселируют, испаряют и направляют в компрессор, а первичный пар отводят к компрессору, после охлаждения в теплообменнике-охладителе пар со значением энтропии, меньшим значения энтропии критической точки, детандируют до параметров ниже критической точки, а после разделения первичный жидкий хладагент охлаждают при постоянном давлении смесью паров хладагента до температуры, близкой к температуре испарения, и после дросселирования разделяют на вторичный жидкий хладагент и вторичный пар хладагента, первичный пар хладагента детандируют один или несколько раз до параметров испарения хладагента и разделяют на вторичный жидкий хладагент и вторичный пар хладагента, при этом вторичный жидкий хладагент смешивают с первичным жидким хладагентом после его дросселирования и направляют в испаритель, а вторичный пар хладагента смешивают с паром хладагента, образовавшимся после дросселирования, и паром хладагента после испарителя, после чего полученной смесью охлаждают первичный жидкий хладагент, а подогретую смесь направляют на сжатие в первый компрессор, причем сжатие проводят до сверхкритических параметров.

Оснащение компрессионной холодильной машины, в которой осуществляется заявляемый способ, и содержащей последовательно установленные в замкнутом контуре циркуляции хладагента компрессоры с промежуточным охладителем, теплообменник-охладитель, отделитель первичного жидкого хладагента с паровыми трубопроводами, дроссель и испаритель, по меньшей мере двумя паровыми детандерами, по меньшей мере одним отделителем вторичного жидкого хладагента с паровым и жидкостным трубопроводом и по меньшей мере одним теплообменником с паровой магистралью и жидкостной полостью, при этом теплообменник по паровой магистрали на входе связан с испарителем и паровым пространством отделителя вторичного жидкого хладагента, а на выходе - с первым компрессором, а отделитель первичного жидкого хладагента паровыми трубопроводами на входе и выходе связан с детандерами и жидкостным трубопроводом жидкостной полостью теплообменника, причем жидкостная полость теплообменника через дроссельный клапан связана с отделителем вторичного жидкого хладагента, который жидкостным трубопроводом связан с испарителем, а паровыми трубопроводами - на входе с детандером, а на выходе - с трубопроводом между испарителем и теплообменником, позволяет повысить термодинамическую эффективность холодильного цикла и снизить энергетические затраты на производство холода.

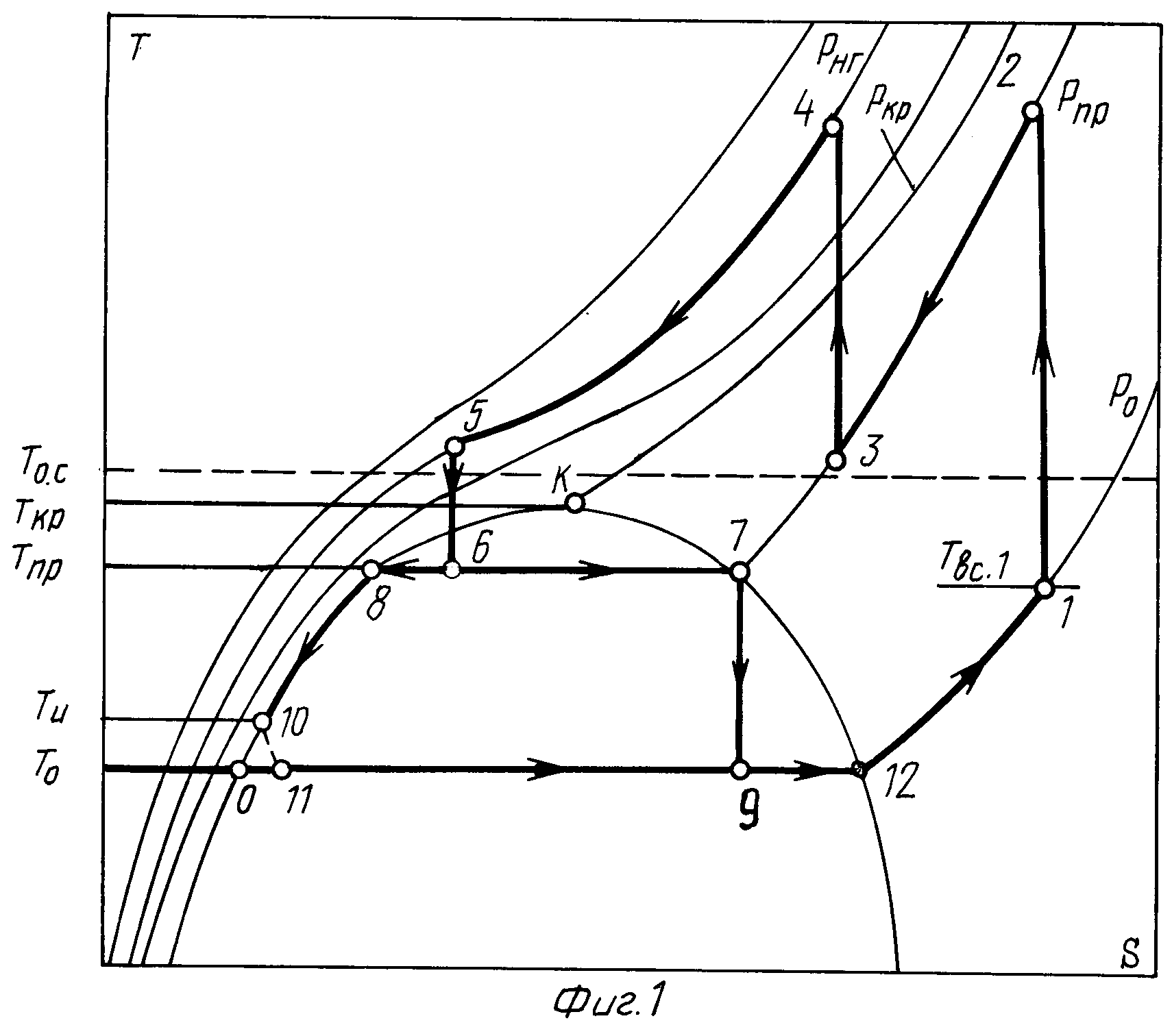

На фиг. 1 на T-S диаграмме показано отображение цикла компрессионной холодильной машины, осуществляющей способ работы со сжатием пара до сверхкритических параметров, при однократном дросселировании первичной жидкости, одноступенчатом детандировании первичного пара; на фиг. 2 показана принципиальная схема компрессионной холодильной машины, в которой обеспечивается осуществление заявляемого способа работы со сжатием пара до сверхкритических параметров; на фиг. 3 на Т-S диаграмме показано отображение цикла компрессионной холодильной машины, осуществляющей способ работы со сжатием пара до сверхкритических параметров, при многоступенчатом дросселировании первичной жидкости и многоступенчатом детандировании первичного пара.

Согласно заявляемому способу (фиг. 1) пары хладагента состояния сухого насыщенного пара с параметрами То, Ро (точка 12) подогревают в изобарическом процессе при Pо до точки 1 с параметрами Твс1 и Ро, сжимают (условно - в адиабатном процессе 1-2) до состояния точки 2 с параметрами Тнг1 и Рпр, превышающими критические параметры хладагента Ткр и Ркр, охлаждают в изобарическом процессе при Рпр до точки 3 с параметрами Твс2 и Рпр, сжимают (условно - в адиабатном процессе 3-4) до состояния точки 4 с параметрами Тнг2 и Рнг и охлаждают в изобарном процессе при Рнг до состояния точки 5, расположенной левее положения критической точки К и характеризуемой значением энтропии, меньшим значения энтропии критической точки, и температурой Тохг , которая выше температуры окружающей среды То.с., а последняя больше температуры Ткр, и давлением Рнг, которое выше давления Ркр. (Сжатие паров от давления Ро до давления Рнг, большего, чем Ркр, условно принимается двухступенчатым).

Затем хладагент детандируют (условно в адиабатическом процессе расширения) от состояния точки 5 до состояния точки 6, с параметрами Тпр и Рпр, ниже критической температуры Ткр и давления Pкр, и разделяют поток хладагента на две части - первичный жидкий хладагент и первичный пар хладагента; первичный пар хладагента повторно детандируют (условно - однократно, в адиабатическом процессе расширения), при этом детандирование первичного пара хладагента ведут с начальной температуры, более низкой, чем температура начала детандирования основного потока паров хладагента, от состояния точки 7, с параметрами Тпр, Рпр, до состояния точки 9, с параметрами То, Ро; первичный жидкий хладагент охлаждают при постоянном давлении смесью паров хладагента до температуры, близкой к температуре испарения, для чего разделяют поток хладагента на две части - вторичный жидкий хладагент и вторичный пар хладагента; вторичный жидкий хладагент направляют на испарение, а вторичный пар хладагента с параметрами точки 12 направляют на смешение с паром, полученным после испарения смеси первичного и вторичного жидкого хладагента, для охлаждения первичного жидкого хладагента и понижения его температуры в изобарическом процессе от точки 8, с параметрами Тпр, Рпр, до точки 10, с параметрами Ти, Рпр и подогрева пара из испарителя в процессе 12-1. 3атем первичный жидкий хладагент дросселируют (условно - однократно) в процессе 10-11 и направляют на испарение. Таким образом, вторичный пар хладагента смешивают с паром хладагента, образовавшимся после дросселирования, и паром хладагента после испарителя, после чего полученной смесью охлаждают первичный жидкий хладагент, а подогретую смесь направляют на сжатие в первый компрессор, причем сжатие проводят до сверхкритических параметров. Цикл работы замыкается.

Компрессионная холодильная машина (фиг. 2), в которой осуществляется заявляемый способ, содержит последовательно установленные в замкнутом контуре циркуляции хладагента компрессоры 1 и 3 с промежуточным охладителем 2, теплообменник-охладитель 4, детандер 5, отделитель потока первичного жидкого хладагента 6, детандер 7, теплообменник 8, дроссельный клапан 9, отделитель потока вторичного жидкого хладагента 10, испаритель 11 (численность компрессоров, охладителей, детандеров и разделителей потока условно принята равной соответственно двум).

Через испаритель 1 проходит хладоноситель, через охладители 2 и 3 - внешняя охлаждающая среда (теплоноситель).

Холодильная машина, по фиг. 1 и 2, осуществляет заявляемый способ следующим образом.

Перегретые пары состояния точки 1 сжимаются в компрессоре 1 (процесс 1-2), охлаждаются внешней средой в охладителе 2 (процесс 2-3), сжимаются в компрессоре 2 (процесс 3-4), охлаждаются внешней средой в теплообменнике-охладителе 4 (процесс 4-5) и поступают в детандер 5. Здесь пары расширяются (процесс 5-6) ниже критических параметров, и образовавшаяся в результате понижения температуры и давления в процессе 5-6 двухфазная смесь поступает в отделитель потока первичного жидкого хладагента 6, откуда первичный пар хладагента состояния точки 7 направляется в детандер 7, а первичный жидкий хладагент состояния точки 8 поступает в теплообменник 8, где охлаждается (процесс 8-10), после чего направляется к дроссельному клапану 9. После дросселирования в дроссельном клапане 9 (процесс 10-11) хладагент поступает в отделитель потока вторичного жидкого хладагента 10, из которого смесь первичного жидкого хладагента состояния точки 0 и вторичного жидкого хладагента состояния 0 поступают в испаритель 1, где осуществляется отвод теплоты хладоносителя в процессе кипения жидкого хладагента при температуре То и давлении Ро (процесс 0-12).

Первичный пар хладагента состояния точки 7 в детандере 7 расширяется (процесс 7-8), и образовавшаяся в результате понижении температуры и давления в процессе 7-8 двухфазная смесь с параметрами То, Ро поступает в отделитель потока вторичного жидкого хладагента 10, где вторичный пар хладагента состояния 12 смешивается с паром после дросселирования состояния точки 12 и эта смесь поступает в паровой трубопровод между испарителем 11 и теплообменником 8, где смешивается с паром из испарителя 11, после чего образовавшаяся смесь паров состояния точки 12 направляется в теплообменник 8, где подогревается (процесс 12-1) и поступает на всасывание в компрессор 1.

При этом дли обеспечения протекания указанных процессов, теплообменник по паровой магистрали на входе связан с испарителем 11 и паровым пространством отделителя вторичного жидкого хладагента 10, а на выходе - с компрессором 1, а отделитель первичного жидкого хладагента 6 паровыми трубопроводами на входе и выходе связан с детандерами 5, 7 и жидкостным трубопроводом с жидкостной полостью теплообменника 8, причем жидкостная полость теплообменника 8 через дроссельный клапан связана с отделителем вторичного жидкого хладагента 10, который жидкостным трубопроводом связан с испарителем 11, а паровыми трубопроводами - на входе с детандером 7, а на выходе - с трубопроводом между испарителем 11 и теплообменником 8. Цикл работы замыкается.

Таким образам, заявляемый способ,

отображенный в цикле с конфигурацией

1-2-3-4-5-6-7-8-9-10-11-12-1, при однократных дросселировании первичного жидкого хладагента и детандировании первичного пара хладагента (фиг. 1) или в цикле с

конфигурацией

1-2-3-4-5-6-7-8-9-10-11-12-13-14-15-16-17-18-1, при многократных дросселировании первичного жидкого хладагента и детандировании первичного пара хладагента (фиг. 3), по сравнению с

известным,

обеспечивает:

- повышение удельной холодопроизводительности, вследствие использования для понижения температуры первичного жидкого хладагента перед дросселированием смеси пара

после

дроссельного клапана, вторичного пара хладагента после детандера и пара из испарителя,

- снижение суммарной мощности, затрачиваемой в цикле, вследствие использования мощности

расширения

вторичного пара хладагента в детандере.

Тем самым, увеличение коэффициента Ке, равного

Ке=Qо/ΣNi,

достигается

вследствие

увеличения холодильной мощности

Qо=q•mal, Вт,

и сокращения затрат мощности ΣNi в компрессионной холодильной машине, равной (по фиг.

1):

ΣNi=Lкм1+Lка2-Lдт1-Lдт2, Вт,

где q - удельная холодопроизводительность хладагента, Дж/кг,

mal - массовый

расход

первичного жидкого хладагента, кг/с;

mа - массовый расход хладагента через компрессоры 1 и 2 и через детандер 5, кг/с;

Lкм1+Lка2=(Σ

1км.i

•ma) - сумма мощности сжатия в компрессорах, Вт;

Σ1км.i - сумма удельных работ сжатия в компрессорах, Дж/кг;

Lдт1, Lдт2

- мощности

расширения. соответственно в детандере 5 и 7, Вт;

Lдт1=lдт1•mа,

lдт1 - удельная работа расширения в детандере 5,

Дж/кг.

Как видно из фиг. 1, проведение процесса дросселирования по процессу 10-11 характеризуется увеличенной величиной удельной холодопроизводительности

q=h12

-h11,

Дж/кг,

в то же время затраты мощности в цикле по заявляемому способу сокращаются на величину

Lдт2=lдт2•mа2, Вт

где

lдт2

- удельная работа расширения в детандере 7, Дж/кг;

mа1 - массовый расход вторичного пара хладагента, кг/с.

Заявляемая компрессионная холодильная

машина со сжатием

пара до сверхкритических параметров (по фиг. 2), осуществляющая заявляемый способ работы (по фиг. 1, 3), по сравнению с известным, характеризуется наличием:

- введенного в

контур циркуляции

хладагента дополнительного теплообменника "смесь паров - жидкость";

- последовательным размещением в контуре циркуляции хладагента паровых детандеров и отделителей потока

жидкости в их

взаимосвязи с испарителем, дроссельным клапаном, первым компрессором и дополнительным теплообменником "смесь паров - жидкость", что обеспечивает, по сравнению с известным:

- понижение

температуры жидкого хладагента перед дроссельным клапаном в процессе обеспечения изобарического охлаждения, увеличение общей холодильной мощности и сокращение затрат мощности в

холодильной машине

(применительно к хладагенту Р744 - на 12-19%).

Реферат

Способ работы компрессионной холодильной машины представляет собой многоступенчатое сжатие хладагента с его промежуточным охлаждением, охлаждение в теплообменнике-охладителе, расширение в детандере и разделение на первичный жидкий хладагент и первичный пар хладагента в отделителе первичного жидкого хладагента. Первичный жидкий хладагент охлаждают, дросселируют и разделяют на вторичный жидкий хладагент и вторичный пар хладагента в отделителе вторичного жидкого хладагента. Первичный пар детандируют и также разделяют. Вторичный жидкий хладагент смешивают с вторичным после его дросселирования и направляют в испаритель. Вторичный пар смешивают с паром, образовавшимся после дросселирования, и паром после испарителя. После этого полученной смесью охлаждают первичный жидкий хладагент. Подогретую смесь направляют на сжатие до сверхкритических параметров в первый компрессор. Использование изобретения позволит повысить термодинамическую эффективность работы компрессионной холодильной машины. 2 с.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Холодильная установка и центробежный компрессорный агрегат холодильной установки

Комментарии