Жаростойкая ферритная сталь и способ ее получения - RU2566122C1

Код документа: RU2566122C1

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к жаростойкой стали и способу получения такой стали, а более конкретно, к жаростойкой ферритной стали и способу получения такой стали.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы с целью энергосбережения продвигается разработка высокоэффективных паровых котлов. Например, в котлах со сверхкритическим давлением для повышения эффективности электроэнергии используют более высокую температуру и давление пара, чем в традиционных котлах. Был также разработан паровой котел с использованием отходов или биомассы в качестве топлива, отличного от ископаемых видов топлива. Кроме того, продвигается разработка парового котла для энергетической установки, использующей солнечное тепло. В частности, с точки зрения энергосбережения и сохранения окружающей среды внимание привлек паровой котел для солнечной тепловой электростанции. В качестве стального материала теплообменников и подобного для таких котлов может быть использована жаростойкая ферритная сталь. Температура пара в таком котле высока и в некоторых случаях приближается к 600°С. Необходимо, чтобы жаростойкая ферритная сталь, используемая для данной цели, реализовывала превосходную фотоселективную абсорбционную способность.

[0003] Фотоселективная абсорбционная способность представляет собой свойство, при котором абсорбционная способность меняется при различных спектрах длины волн. Термин «превосходная фотоселективная абсорбционная способность» означает, что для света (электромагнитная волна) от видимой до ближней инфракрасной части спектра (длина волны: от 0,3 до 1 мкм, в дальнейшем называемой «низковолновая сторона») абсорбционная способность является высокой, а для света (электромагнитная волна) от средней до дальней инфракрасной части спектра (длина волны: от 2,5 до 25 мкм, в дальнейшем называемой «высоковолновая сторона») радиоактивность является низкой. Иными словами, фотоселективная абсорбционная способность означает, что способность к отражению света на низковолновой стороне является низкой, а абсорбционная способность к отражению света на высоковолновой стороне является высокой.

[0004] Для достижения превосходной фотоселективной абсорбционной способности до настоящего времени предлагались различные способы. В JP 52-126434 A (Патентный документ 1) и JP 58-195746 A (Патентный документ 2) описаны способы, согласно которым фотоселективная абсорбционная способность может быть повышена благодаря формированию органической покрывной пленки на поверхности стального материала. Краска, описанная в Патентном документе 1, состоит из полупроводниковых частиц, имеющих ширину энергетической зоны от 0,4 до 1,5 эВ, органического связующего из поливинилбутираля и растворителя. Краска для фотоселективной абсорбирующей пленки, описанная в Патентном документе 2, содержит сополимер карбоновой кислоты и амида, оксиды и краску на основе растворителя.

[0005] В JP 53-75132 A (Патентный документ 3), JP 60-57157 A (Патентный документ 4) и JP 62-182553 A (Патентный документ 5) описаны способы, согласно которым для придания фотоселективной абсорбционной способности на поверхности стали посредством химической обработки или и подобного формируют тетраоксид железа (III) (Fe3O4: магнетит). Более конкретно, согласно Патентному документу 3, селективную абсорбирующую пленку, состоящую из магнетита, формируют, погружая базовый материал, состоящий в основном из железа, в высокотемпературный щелочной раствор. Согласно Патентному документу 4, селективную абсорбирующую пленку, состоящую из магнетита, формируют электроокислением базового материала, состоящего в основном из железа, в кислотном растворе. Согласно Патентному документу 5, селективную абсорбирующую пленку, состоящую из магнетита, формируют электроокислением базового материала, состоящего в основном из железа, в кислотном растворе после нанесения на поверхность базового материала покрытия из железа.

[0006] В JP 55-77667 A (Патентный документ 6) описан способ, согласно которому оксидную пленку, состоящую в основном из Fe, толщиной от 500 до 2000 ангстрем и содержащей от 11,00 до 26,00 мас.% Cr, формируют посредством химической обработки или подобным способом, а поверхность оксидной пленки подвергают зеркальной полировке. В Патентном документе 6 отмечается, что применение данного способа улучшает фотоселективную абсорбционную способность.

[0007] В JP 7-325212 A (Патентный документ 7) описан способ, согласно которому оксидную пленку, состоящую в основном из оксида железа, формируют на поверхности стали распылением. В Патентном документе 7 отмечается, что применение данного способа улучшает фотоселективную абсорбционную способность.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] В последнее время для повышения эффективности производства электроэнергии температура пара в котлах при производстве солнечной электроэнергии достигает 500-600°С, а в будущем ожидается, что температура пара в котлах повысится еще больше. Сохранение фотоселективной абсорбционной способности в такой высокотемпературной окружающей среде становится затруднительным. Поскольку нанесенная пленка, описанная в Патентных документах 1 и 2, является органической, нанесение такой пленки в описанной выше высокотемпературной окружающей среде является менее целесообразным. Оксидная пленка, описанная в Патентных документах 3-5, состоит из магнетита. Поэтому радиоактивность при высоких температурах, то есть радиоактивность на высоковолновой стороне, является высокой, а фотоселективная абсорбционная способность является низкой. Оксидная пленка, описанная в Патентном документе 6, может иметь низкую фотоселективную абсорбционную способность при высоких температурах. Оксидная пленка, описанная в Патентном документе 7, может иметь высокую радиоактивность, особенно при высоких температурах, то есть радиоактивность на высоковолновой стороне.

[0009] Целью настоящего изобретения является разработка жаростойкой ферритной стали, реализующей превосходную фотоселективную абсорбционную способность.

[0010] Жаростойкая ферритная сталь в соответствии с настоящим изобретением включает базовый материал, содержащий, в мас.%, С: от 0,01 до 0,3%, Si: от 0,01 до 2%, Mn: от 0,01 до 2%, P: максимум 0,10%, S: максимум 0,03%, Cr: от 7,5 до 14,0%, раств. Al: максимум 0,3% и N: от 0,005 до 0,15%, баланс: Fe и загрязняющие примеси, и оксидную пленку, сформированную на базовом материале, химический состав которого, исключая кислород и углерод, содержит от 25 до 97% Fe и от 3 до 75% Cr. Оксидная пленка содержит оксиды типа шпинели и Cr2O3.

[0011] Жаростойкая ферритная сталь в соответствии с настоящим изобретением проявляет превосходную фотоселективную абсорбционную способность.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

[0012] Вариант воплощения настоящего изобретениядалее будет описан подробно. При отсутствии иных указаний обозначение «%» по отношению к содержанию каждого элемента означает «мас.%».

[0013] Авторы настоящего изобретения провели исследования и изучения жаростойкой ферритной стали, реализующей превосходную фотоселективную абсорбционную способность. В результате авторы настоящего изобретения сделали следующие открытия.

[0014] (1) Среди различных оксидов тетраокид железа (Ш) (в дальнейшем называемый «магнетит»), который представляет собой оксид на основе Fe, реализует превосходную абсорбционную способность к свету (электромагнитная волна) видимой или ближней инфракрасной части спектра (длина волны: от 0,3 до 1 мкм, «низковолновая сторона»). Однако, что касается света (электромагнитная волна) средней или дальней инфракрасной части спектра (длина волны: от 2,5 до 25 мкм, «высоковолновая сторона») магнетит имеет высокую радиоактивность (лучеиспускаемость). Иными словами, в высокотемпературной среде с температурой от 500 до 600°С магнетит может излучать тепло.

[0015] (2) При небольшой толщине магнетита радиоактивность под воздействием света (электромагнитная волна) на высоковолновой стороне снижается. Однако даже при формировании оксидной пленки, состоящей из очень тонкого слоя магнетита, в высокотемпературной среде Fe диффундирует из материала основы в оксидную пленку, в результате чего оксидная пленка растет и утолщается. При большой толщине оксидной пленки фотоселективная абсорбционная способность снижается.

[0016] (3) В том случае, если оксидная пленка содержит оксиды на основе Fe и оксиды на основе Cr, либо в том случае, если сами оксиды на основе Fe в оксидной пленке содержат Cr, радиоактивность на высоковолновой стороне может быть ограничена. Хром в оксидной пленке еще больше ограничивает рост оксидной пленки в высокотемпературных средах. Поэтому Cr способен сохранять фотоселективную абсорбционную способность оксидной пленки в течение длительного периода времени.

[0017] (4) В том случае, если химический состав оксидной пленки содержит от 25 до 97% Fe и от 3 до 75% Cr, может быть получена жаростойкая ферритная сталь, реализующая превосходную фотоселективную абсорбционную способность.

[0018] (5) Оксидная пленка предпочтительно содержит оксиды типа шпинели и Cr2O3 (оксид хрома). Согласно данному описанию оксиды типа шпинели также включают магнетит. Оксиды типа шпинели, отличные от магнетита, представляют собой оксиды, которые содержат, например, Fe и Cr, и имеют структуры типа шпинели.

[0019] (5) Оксид хрома (Cr2O3) усиливает отражательную способность на высоковолновой стороне и ограничивает теплоизлучение стали. Кроме того, Cr2O3 усиливает стойкость к окислению. Поэтому в том случае, если оксидная пленка содержит не только оксиды типа шпинели, но и Cr2O3, жаростойкая ферритная сталь, имеющая такую оксидную пленку, реализует превосходную стойкость к окислению, а также превосходную фотоселективную адсорбционную способность. А именно, способность к отражению света (электромагнитная волна) на низковолновой стороне является низкой, а способность к отражению света на высоковолновой стороне является высокой.

[0020] (6) Также предпочтительно, что в том случае, когда максимальная интенсивность дифракционных пиков оксидов типа шпинели, полученная в результате рентгенографического анализа (XRD) поверхности, обозначена как Is, а максимальная интенсивность дифракционных пиков Cr2O3 обозначена как Ic, при удовлетворении формулы (1) жаростойкая ферритная сталь приобретает превосходную фотоселективную абсорбционную способность. Это объясняется тем, что при удовлетворении формулы (1) в оксидной пленке содержится достаточное количество Cr2O3 для усиления отражательной способности на высоковолновой стороне.

0,010 ≤ Ic/Is ≤ 10 (1)

[0021] (7) Еще более предпочтительно, чтобы количество Fe2O3 (гематита), содержащегося в оксидной пленке, было ограничено. При высоком содержании Fe2O3 в оксидной пленке способность к отражению света (электромагнитная волна) на низковолновой стороне оксидной пленки является высокой, а способность к отражению света на высоковолновой стороне является низкой. В результате фотоселективная абсорбционная способность снижается. Поэтому количество Fe2O3 (гематита) в оксидной пленке предпочтительно является небольшим.

[0022] Более конкретно, при обозначении максимальной интенсивности дифракционных пиков Cr2O3 в виде Ih предпочтительным является удовлетворение формулы (2). В случае удовлетворения оксидной пленкой полученной жаростойкой ферритной стали формулы (2), поскольку в оксидной пленке содержится достаточное количество Cr2O3 для усиления отражательной способности на высоковолновой стороне относительно содержания Fe2O3, может быть достигнута превосходная фотоселективная абсорбционная способность.

Ih/(Is+Ic) ≤ 0,05 (2)

[0023] (8) Оксидную пленку жаростойкой ферритной стали формируют в результате обработки окислением. При обработке окислением в том случае, если парциальное давление Ро2 (атм.) кислорода в газовой атмосфере удовлетворяет формуле (3), количество Fe2O3эффективно ограничивается. Более конкретно, в том случае, если парциальное давление Ро2 (атм.) кислорода удовлетворяет формуле (3), сформированная оксидная пленка удовлетворяет формуле (2):

Ро2 ≤ 2,76 × 1015 × exp{-493,6 × 103/(RT)} (3)

где R представляет собой газовую постоянную в Дж·K-1·мол.-1, а Т представляет собой температуру в K (кельвинах).

[0024] Жаростойкая ферритная сталь согласно данному варианту воплощения, разработанная на основе вышеописанных открытий, и способ получения такой стали описаны ниже.

[0025] Жаростойкая ферритная сталь включает базовый материал и оксидную пленку. Базовый материал содержит, в мас.%, С: от 0,01 до 0,3%, Si: от 0,01 до 2%, Mn: от 0,01 до 2%, P: максимум 0,10%, S: максимум 0,03%, Cr: от 7,5 до 14,0%, раств. Al: максимум 0,3% и N: от 0,005 до 0,15%, баланс: Fe и загрязняющие примеси. Оксидная пленка, сформированная на базовом материале, имеет химический состав, исключая кислород и углерод в оксидной пленке, содержащий от 25 до 97% Fe и от 3 до 75% Cr. Оксидная пленка содержит оксиды типа шпинели и Cr2O3.

[0026] В данном случае жаростойкая ферритная сталь реализует превосходную фотоселективную абсорбционную способность.

[0027] Предпочтительно, при обозначении максимальной интенсивности дифракционных пиков Cr2O3 в виде Ic, а максимальной интенсивности дифракционных пиков оксидов типа шпинели, полученной в результате рентгенографической дифракции в виде Is, удовлетворяется следующая формула (1).

0,010 ≤ Ic/Is ≤ 10 (1).

[0028] В данном случае может быть достигнута превосходная фотоселективная абсорбционная способность.

[0029] Описанный выше базовый материал жаростойкой ферритной стали может дополнительно содержать один или более элементов, выбранных из первой по четвертую группы, вместо некоторого количества Fe.

Первая группа: Cu: максимум 5%, Ni: максимум 5% и Co: максимум 5%.

Вторая группа: Ti: максимум 1,0%, V: максимум 1,0%, Nb: максимум 1,0%, Zr: максимум 1,0% и Hf: максимум 1,0%.

Третья группа: Мо: максимум 5%, Та: максимум 5%, W: максимум 5% и Re: максимум 5%.

Четвертая группа: Cа: максимум 0,1%, Mg: максимум 0,1%, B: максимум 0,1% и редкоземельный металл (REM): максимум 0,1%.

[0030] Способ получения жаростойкой стали в соответствии с данным вариантом воплощения включает стадию получения базового материала, имеющего описанный выше химический состав, и стадию формирования оксидной пленки на базовом материале в результате окисления базового материала при температуре от 500 до 1150°С в газовой атмосфере, при этом парциальное давление Ро2 (атм.) кислорода удовлетворяет формуле (3):

Ро2 ≤ 2,76 × 1015 × exp{-493,6 × 103/(RT)} (3)

где R представляет собой газовую постоянную в Дж·K-1·мол.-1, а Т представляет собой температуру в К (кельвинах).

[0031] Жаростойкая ферритная сталь, полученная согласно данному способу, проявляет превосходную фотоселективную абсорбционную способность.

[0032] Далее жаростойкая ферритная сталь в соответствии с данным вариантом воплощения описана подробно.

[0033] Состав жаростойкой ферритной стали

Жаростойкая ферритная сталь согласно данному варианту воплощения включает базовый материал и оксидную пленку, сформированную на базовом материале.

[0034] Состав базового материала

Базовый материал имеет следующий химический состав.

[0035] С: от 0,01 до 0,3%

Углерод (С) представляет собой стабилизирующий аустенит элемент для превращения базового материала в мартенситный материал. Кроме того, С усиливает высокотемпературную прочность стали, формируя карбиды. С другой стороны, в том случае, если содержание С слишком высоко, происходит избыточное выделение карбидов, в результате чего обрабатываемость и свариваемость стали снижаются. Поэтому содержание С устанавливают на уровне от 0,01 до 0,3%. Нижний предел содержания С предпочтительно составляет более 0,01%, более предпочтительно - 0,03%. Верхний предел содержания С предпочтительно составляет менее 0,3%, более предпочтительно - 0,15%.

[0036] Si: от 0,01 до 2%

Кремний (Si) раскисляет сталь. Кроме того, Si повышает стойкость стали к окислению паром. Далее, поскольку оксидная пленка содержит Si, в том случае, если содержание Si слишком высоко, сталь начинает рассеивать тепло, в результате чего ее стойкость к окислению паром снижается. Поэтому содержание Si устанавливают на уровне от 0,01 до 2%. Нижний предел содержания Si предпочтительно составляет более 0,01%, более предпочтительно - 0,05%, а еще более предпочтительно - 0,1%. Верхний предел содержания Si предпочтительно составляет менее 2%, более предпочтительно - 1,0%, а еще более предпочтительно - 0,5%.

[0037] Mn: от 0,01 до 2%

Марганец (Mn) раскисляет сталь. Кроме того, Mn формирует MnS, связывая S в базовом материале, и поэтому повышает обрабатываемость стали. С другой стороны, в том случае, если содержание Mn слишком высоко, сталь охрупчивается, также понижается высокотемпературная прочность стали. Поэтому содержание Mn устанавливают на уровне от 0,01 до 2%. Нижний предел содержания Mn предпочтительно составляет более 0,01%, более предпочтительно - 0,05%, а еще более предпочтительно - 0,1%. Верхний предел содержания Mn предпочтительно составляет менее 2%, более предпочтительно - 1,0%, а еще более предпочтительно - 0,8%.

[0038] P: максимум 0,10%

S: максимум 0,03%

Фосфор (Р) и сера (S) представляют собой загрязняющие примеси. Р и S сегрегируют у границ кристаллических зерен в базовом материале и снижают горячую обрабатываемость стали. Кроме того, Р и S концентрируются на границе между оксидной пленкой и базовым материалом и снижают адгезионную способность оксидной пленки. Поэтому содержание Р и содержание S являются как можно более низкими. Содержание Р устанавливают на уровне максимум 0,10%, а содержание S устанавливают на уровне максимум 0,03%. Содержание Р предпочтительно составляет максимум 0,03%, а содержание S предпочтительно составляет максимум 0,015%.

[0039] Cr: от 7,5 до 14,0%

Хром (Cr) улучшает стойкость к окислению стали. Кроме того, Cr содержится в оксидной пленке и улучшает фотоселективную абсорбционную способность стали. В частности, Cr улучшает отражательную способность на высоковолновой стороне и способствует подавлению теплоизлучения стали. Кроме того, Cr улучшает адгезионную способность стали относительно оксидной пленки. С другой стороны, в том случае, если содержание Cr слишком высоко, количество дельта феррита повышается, поэтому прочность и вязкость стали понижаются. Кроме того, большое количество Cr2O3 содержится в оксидной пленке на базовом материале в результате обработки окислением, и, в частности, светопоглощение на низковолновой стороне снижается. Поэтому содержание Cr устанавливают на уровне от 7,5 до 14,0%. Нижний предел содержания Cr предпочтительно составляет более 7,5%, более предпочтительно - 7,7%, а еще более предпочтительно - 8,0%. Верхний предел содержания Cr предпочтительно составляет менее 14,0%, более предпочтительно - 12,0%, а еще более предпочтительно - 10,0%.

[0040] раств.Al: максимум 0,3%

Алюминий (Al) раскисляет сталь. С другой стороны, в том случае, если содержание Al слишком высоко, чистота стали снижается и снижается горячая обрабатываемость стали. Поэтому содержание раств.Al устанавливают на уровне максимум 0,3%. Нижний предел содержания раств.Al предпочтительно составляет более 0,001%. Верхний предел содержания раств.Al предпочтительно составляет менее 0,3%, более предпочтительно - 0,1%. Раств.Al означает растворимый в кислоте Al.

[0041] N: от 0,005 до 0,15%

Твердый раствор азота (N) упрочняет сталь. Кроме того, N формирует нитриды и/или карбонитриды, поэтому их выделение упрочняет сталь. С другой стороны, в том случае, если содержание N слишком высоко, нитриды и карбонитриды укрупняются, в результате чего вязкость стали снижается. Поэтому содержание N устанавливают на уровне от 0,005 до 0,15%. Нижний предел содержания N предпочтительно составляет более 0,005%, более предпочтительно - 0,01%. Верхний предел содержания N предпочтительно составляет менее 0,15%, более предпочтительно - 0,10%.

[0042] Баланс базового материала жаростойкой ферритной стали согласно данному варианту воплощения состоит из Fe и загрязняющих примесей. Термин «загрязняющие примеси», используемый в данном описании, означает элементы, примешиваемые за счет руды или скрапа, используемых в качестве сырья для стали, окружающих сред в процессе получения и подобного Загрязняющей примесью является, например, кислород (О).

[0043] Кроме того, базовый материал жаростойкой ферритной стали согласно данному варианту воплощения может содержать один или более элементов, выбранных из следующих первой по четвертую групп, вместо некоторого количества Fe.

Первая группа: Cu: максимум 5%, Ni: максимум 5%, и Co: максимум 5%.

Вторая группа: Ti: максимум 1,0%, V: максимум 1,0%, Nb: максимум 1,0%, Zr: максимум 1,0%, и Hf: максимум 1,0%.

Третья группа: Мо: максимум 5%, Та: максимум 5%, W: максимум 5%, и Re: максимум 5%.

Четвертая группа: Cа: максимум 0,1%, Mg: максимум 0,1%, B: максимум 0,1% и редкоземельный металл (REM): максимум 0,1%.

[0044] Первая группа: Cu: максимум 5%, Ni: максимум 5%, и Co: максимум 5%

Каждый из таких элементов, как медь (Cu), никель (Ni) и кобальт (Со), представляет собой опциональный элемент. Данные элементы представляют собой стабилизирующие аустенит элементы, ограничивающие формирование дельта феррита. Вышеописанное действие может быть достигнуто при содержании по меньшей мере одного из данных элементов даже в небольшом количестве. С другой стороны, в том случае, если содержание данных элементов слишком высоко, предел текучести на долговременной стороне снижается. Поэтому содержание Cu устанавливают на уровне от максимум 5%, содержание Ni устанавливают на уровне от максимум 5%, а содержание Cо устанавливают на уровне от максимум 5%. Нижний предел содержания каждого из данных элементов предпочтительно составляет более 0,005%. Верхний предел каждого из данных элементов предпочтительно составляет менее 5%, более предпочтительно - 3%, а еще более предпочтительно - 1%.

[0045] Вторая группа: Ti: максимум 1,0%, V: максимум 1,0%, Nb: максимум 1,0%, Zr: максимум 1,0%, и Hf: максимум 1,0%

Каждый из таких элементов, как титан (Ti), ванадий (V), ниобий (Nb), цирконий (Zr) и гафний (Hf), представляет собой опциональный элемент. Данные элементы формируют карбиды, нитриды и карбонитриды, выделение которых упрочняет сталь. Вышеописанное действие может быть достигнуто даже при небольшом содержании данных элементов. С другой стороны, в том случае, если содержание данных элементов слишком высоко, обрабатываемость стали снижается. Поэтому содержание Ti устанавливают на уровне максимум 1,0%, содержание V устанавливают на уровне максимум 1,0%, содержание Nb устанавливают на уровне максимум 1,0%, содержание Zr устанавливают на уровне максимум 1,0%, и содержание Hf устанавливают на уровне максимум 1,0%. Нижний предел содержания каждого из данных элементов предпочтительно составляет более 0,01%. Верхний предел каждого из данных элементов предпочтительно составляет менее 1,0%, более предпочтительно - 0,8%, а еще более предпочтительно - 0,4%.

[0046] Третья группа: Мо: максимум 5%, Та: максимум 5%, W: максимум 5%, и Re: максимум 5%

Каждый из таких элементов, как молибден (Mo), тантал (Ta), вольфрам (W) и рений (Re), представляет собой опциональный элемент. Каждый из таких элементов улучшает прочность стали. Вышеописанное действие может быть достигнуто при содержании по меньшей мере одного из данных элементов даже в небольшом количестве. С другой стороны, в том случае, если содержание данных элементов слишком высоко, вязкость, пластичность и обрабатываемость стали снижаются. Поэтому содержание Мо устанавливают на уровне максимум 5%, содержание Та устанавливают на уровне максимум 5%, содержание W устанавливают на уровне максимум 5%, и содержание Re устанавливают на уровне максимум 5%. Нижний предел содержания каждого из данных элементов предпочтительно составляет 0,01%, более предпочтительно - 0,1%. Верхний предел каждого из данных элементов предпочтительно составляет менее 5%, более предпочтительно - 4%, а еще более предпочтительно - 3%.

[0047] Четвертая группа: Cа: максимум 0,1%, Mg: максимум 0,1%, B: максимум 0,1% и редкоземельный металл (REM): максимум 0,1%.

Каждый из таких элементов, как кальций (Са), магний (Mg), бор (В) и редкоземельный металл (REM), представляет собой опциональный элемент. Каждый из таких элементов улучшает прочность, обрабатываемость и стойкость к окислению стали. Вышеописанное действие может быть достигнуто при содержании даже небольшого количества данных элементов. С другой стороны, в том случае, если содержание данных элементов слишком высоко, вязкость и свариваемость стали снижаются. Поэтому содержание Са устанавливают на уровне максимум 0,1%, содержание Mg устанавливают на уровне максимум 0,1%, содержание B устанавливают на уровне максимум 0,1%, и содержание REM устанавливают на уровне максимум 0,1%. Нижний предел содержания каждого из данных элементов предпочтительно составляет 0,0015%. Верхний предел каждого из данных элементов предпочтительно составляет менее 0,1%, более предпочтительно - 0,05%. “REM” является общим термином для семнадцати элементов, в том числе для иттрия (Y) и скандия (Sc), добавленных к элементам от лантана (La) с атомным номером 57 до лютеция (Lu) с атомным номером 71 в Периодической таблице.

[0048] Оксидная пленка

Оксидную пленку жаростойкой ферритной стали согласно данному варианту воплощения формируют на базовом материале. Жаростойкая ферритная сталь согласно данному варианту воплощения реализует превосходную фотоселективную абсорбционную способность благодаря наличию описанной ниже оксидной пленки.

[0049] Химический состав оксидной пленки

Оксидная пленка состоит из оксидов. Химический состав оксидной пленки содержит от 25 до 97% Fe и от 3 до 75% Cr. Химический состав описываемой здесь оксидной пленки исключает кислород (О) и углерод (С). Помимо Fe и Cr он может содержать примерно 5% или менее таких элементов, как Al, Si, Ti, Mn, Nb, реализующих высокую степень сродства с кислородом. Жаростойкой ферритной стали могут быть приданы превосходная стойкость к окислению и фотоселективная абсорбционная способность благодаря тому, что оксидная пленка имеет описанный выше химический состав, особенно благодаря тому, что содержание Cr отвечает условиям вышеуказанного диапазона содержания.

[0050] Химический состав оксидной пленки может быть определен с помощью рентгеновской спектроскопии на основе метода энергетической дисперсии (XRD) от ее поверхности. Химический состав определяют на основании установленных элементов, исключая кислород (О) и углерод (С), как описано выше.

[0051] Предпочтительный химический состав содержит от 50 до 95% Fe и от 5 до 50% Cr. Более предпочтительный химический состав содержит от 70 до 95% Fe и от 5 до 30% Cr.

[0052] Структура оксидной пленки

Оксидная пленка содержит множество оксидов. Оксидная пленка предпочтительно в основном содержит оксиды типа шпинели и Cr2O3. Используемый здесь термин «в основном» означает, что при микроскопическом исследовании поперечного разреза оксидной пленки в направлении толщины доля площадей оксидов типа шпинели и Cr2O3 составляет 60% или более от площади всей оксидной пленки.

[0053] Помимо оксидов типа шпинели и Cr2O3 оксидная пленка может включать оксиды, содержащие Al, Si, Ti, Mn и Nb. Если оксидная пленка содержит оксиды типа шпинели и Cr2O3, жаростойкая ферритная сталь способна реализовывать превосходную фотоселективную абсорбционную способность. Более конкретно, включение в оксидную пленку Cr2O3 способствует улучшению отражательной способности на высоковолновой стороне и ограничению теплоизлучения в высокотемпературных средах.

[0054] Оксиды в оксидной пленке идентифицируют с помощью XRD (рентгеновской дифрактометрии), включающей облучение поверхности базового материала с оксидной пленкой (жаростойкая ферритная сталь) рентгеновскими лучами. Для XRD в качестве рентгеновской лампочки может быть использована Со лампочка или любые другие лампочки.

[0055] Жаростойкая ферритная сталь предпочтительно удовлетворяет формуле (1):

0,010 ≤ Ic/Is ≤ 10 (1)

где Is означает максимальную интенсивность дифракционных пиков оксидов типа шпинели в оксидной пленке, определяемую с помощью XRD. Символ Ic означает максимальную интенсивность дифракционных пиков Cr2O3 в оксидной пленке. Термин «максимальная интенсивность дифракционных пиков», используемый в данном описании, соответствует, относительно оксидов типа шпинели, интенсивности на плоскости (311), и соответствует, относительно Cr2O3, интенсивности на плоскости (104). Обычно объемную долю каждого из оксидов определяют, интегрируя интенсивности пиков. Однако, как описано выше, в том случае, если оксидная пленка удовлетворяет формуле (1), определяемой соотношением максимальных интенсивностей дифракционных пиков, жаростойкая ферритная сталь реализует превосходную фотоселективную абсорбционную способность.

[0056] Указано, что IR1 = Ic/Is. В том случае, если IR1 меньше 0,010, доля Cr2O3 в оксидной пленке слишком мала. Поэтому фотоселективная абсорбционная способность снижается. В частности, отражательная способность на высоковолновой стороне снижается. Кроме того, стойкость к окислению жаростойкой ферритной стали снижается.

[0057] С другой стороны, в том случае, если IR1 больше 10, доля Cr2O3 в оксидной пленке слишком велика. Поэтому, несмотря на улучшение стойкости к окислению жаростойкой ферритной стали, фотоселективная абсорбционная способность заметно снижается.

[0058] В том случае, если IR1 удовлетворяет формуле (1), жаростойкая ферритная сталь проявляет тенденцию к поглощению света и меньшую тенденцию к рассеиванию тепла. В частности, отражательная способность на низковолновой стороне снижается, а отражательная способность на высоковолновой стороне повышается. Нижний предел IR1 предпочтительно составляет более 0,010, более предпочтительно - 0,020, а еще более предпочтительно - 0,050. Верхний предел IR1 предпочтительно составляет менее 10, более предпочтительно - 7, а еще более предпочтительно - 5.

[0059] В оксидной пленке согласно данному варианту воплощения содержание Fe2O3 предпочтительно является более низким. В том случае, если содержание Fe2O3 высоко, отражение света (электромагнитная волна) на низковолновой стороне улучшается, а отражение света на высоковолновой стороне снижается. Иными словами, фотоселективная абсорбционная способность оксидной пленки снижается. Поэтому содержание Fe2O3 предпочтительно является более низким.

[0060] Более конкретно, оксидная пленка жаростойкой ферритной стали предпочтительно удовлетворяет формуле (2):

Ih/(Is+Ic) ≤ 0,05 (2)

где Ih означает максимальную интенсивность дифракционных пиков Fe2O3 в оксидной пленке. Термин «максимальная интенсивность дифракционных пиков», используемый в данном описании, соответствует, относительно Fe2O3, интенсивности на плоскости (104). Обычно объемную долю каждого из оксидов определяют, интегрируя интенсивности пиков. Однако, как описано выше, в том случае, если оксидная пленка удовлетворяет формуле (2), определяемой соотношением максимальных интенсивностей дифракционных пиков, жаростойкая ферритная сталь реализует совершенно превосходную фотоселективную абсорбционную способность.

[0061] Указано, что IRh = Ih/(Is+Ic). В том случае, если IRh равно 0,05 или менее, доля Fe2O3 в оксидной пленке достаточно мала. Поэтому жаростойкая ферритная сталь проявляет тенденцию к поглощению света и меньшую тенденцию к рассеиванию тепла. В частности, отражательная способность на низковолновой стороне снижается, а отражательная способность на высоковолновой стороне повышается. Нижний предел IRh предпочтительно составляет менее 0,05, более предпочтительно - 0,010, а еще более предпочтительно - 0,005.

[0062] Оксидная пленка согласно данному варианту воплощения может содержать FeO (вюстит). Вюстит проявляет меньшую тенденцию к появлению на поверхности оксидной пленки, поскольку он формируется на стороне базового материала, по сравнению с магнетитом, который представляет собой оксид типа шпинели. Иными словами, вюстит проявляет меньшую тенденцию к формированию в самом верхнем слое оксидной пленки. По этой причине вюстит не оказывает существенного влияния на фотоселективную абсорбционную способность. Поэтому оксидная пленка может содержать или не содержать вюстит.

[0063] Способ получения

Далее описан пример способа получения жаростойкой ферритной стали согласно данному варианту воплощения.

[0064] Способ получения жаростойкой ферритной стали согласно данному варианту воплощения включает стадию подготовки базового материала и стадию окисления подготовленного базового материала для формирования оксидной пленки на базовом материале. Далее стадия подготовки базового материала и стадия окисления описаны подробно.

[0065] Стадия подготовки материала

Подготавливают исходный материал, имеющий описанный выше химический состав. Исходный материал может представлять собой сляб, блюм или заготовку, полученную методом непрерывного литья (включая круговое непрерывное литье). Исходный материал может также представлять собой заготовку, полученную в результате горячей обработки слитка, полученного в результате процесса обработки слитков, либо может представлять собой заготовку, полученную в результате горячей обработки сляба или блюма.

[0066] Подготовленный исходный материал загружают в нагревательную печь или нагревательный колодец и нагревают. Нагретый исходный материал подвергают горячей обработке для получения базового материала. Например, в качестве горячей обработки осуществляют процесс Маннесманна. Более конкретно, исходный материал подвергают прошивной прокатке с помощью прошивного стана для формирования из него трубы. После этого исходный материал подвергают удлиняющей прокатке и калибруют, используя стан для прокатки на оправке и калибровочный стан для получения базового материала в виде бесшовной стальной трубы. В качестве горячей обработки для получения базового материала может быть осуществлен процесс горячего прессования выдавливанием или процесс горячей ковки. При необходимости базовый материал, полученный в результате горячей обработки, может быть подвергнут термической обработке или может быть подвергнут холодной обработке. Холодная обработка представляет собой, например, холодную прокатку или холодное волочение. В результате осуществления вышеописанной стадии получают базовый материал в виде бесшовной трубы.

[0067] Базовый материал может представлять собой толстую листовую сталь. В таком случае базовый материал, используемый в качестве толстой листовой стали, получают горячей обработкой исходного материала. Горячей обработкой может быть также получен базовый материал, используемый в виде брусковой стали. Кроме того, базовый материал, используемый в качестве сварной стальной трубы, может быть получен в результате сваривания толстой листовой стали.

[0068] Стадия окисления

После этого на полученном базовом материале формируют оксидную пленку. Оксидную пленку получают, например, описанным выше способом.

[0069] Базовый материал подвергают обработке окислением. Обработку окислением осуществляют в газовой атмосфере из, например, смешанного газа или рабочего газа, образованного продуктами сгорания. Предпочтительная температура обработки окислением составляет 1150°С или менее, а предпочтительная продолжительность обработки окислением составляет 3 часа или менее.

[0070] В том случае, если температура обработки окислением слишком высока, содержание оксидов типа шпинели в оксидной пленке становится слишком высоким, а содержание Cr2O3 становится слишком низким. В том случае, если температура обработки окислением слишком низка, оксидная пленка на базовом материале формируется неравномерно, и в некоторых случаях оксидная пленка не может покрыть весь базовый материал. По этой причине фотоселективная абсорбционная способность снижается. Поэтому предпочтительная температура обработки окислением составляет от 500°С до 1150°С.

[0071] Контролируя газовую атмосферу обработки окислением и изменяя структуру оксидной пленки, можно предпочтительно получить оксидную пленку, удовлетворяющую формуле (2). Более конкретно, предпочтительно, чтобы парциальное давление Ро2 (атм.) кислорода удовлетворяло формуле (3).

Ро2 ≤ 2,76 × 1015 × exp{-493,6 × 103/(RT)} (3)

[0072] В том случае, если Ро2 удовлетворяет формуле (3), парциальное давление кислорода в газовой атмосфере термодинамически становится ниже, чем парциальное давление кислорода, необходимое для стабильного формирования Fe2O3. Поэтому формирование Fe2O3 ограничено. При учете колебаний состава, вызываемых потоком газа в газовой атмосфере, и колебаний состава из-за состояния горения более предпочтительно, чтобы парциальное давление Ро2 кислорода удовлетворяло формуле (4).

Ро2 ≤ 1,00 × 1014 × exp{-493,6 × 103/(RT)} (4)

[0073] Что касается газовой атмосферы при окислительной обработке, например, может быть проконтролировано соотношение воздуха и топлива в рабочем газе, образованном продуктами сгорания. В частности, при контроле такого соотношения воздуха и топлива состав газа в газовой атмосфере меняется. Исходя из состава газа в газовой атмосфере для окислительной обработки, определяют парциальное давление кислорода. Исходя из состава газа, парциальное давление кислорода может быть рассчитано при помощи, например, компьютерной программы для термодинамического расчета “MALT-2 для WIN”.

[0074] В качестве топлива может быть использован природный газ, метан, пропан, бутан или и подобное. Может быть также использован смешанный газ, такой как Н2-Н2O или СО-СО2. Кроме того, может быть использована газовая атмосфера для окислительной обработки, в которой данные газы смешаны.

[0075] Может быть осуществлена окислительная обработка, которая представляет собой двойную нормализующую обработку (нормализацию). В таком случае холоднокатаный базовый материал нормализуют. Предпочтительная температура окислительной обработки в данном случае составляет 900°С или более. Продолжительность окислительной обработки предпочтительно составляет 30 минут или менее, более предпочтительно - 20 минут или менее. В том случае, если температура окислительной обработки слишком высока, а продолжительность окислительной обработки слишком велика, оксидная пленка становится слишком толстой. В таком случае адгезия между оксидной пленкой и базовым материалом снижается, и оксидная пленка иногда отслаивается. По этой причине фотоселективная абсорбционная способность жаростойкой ферритной стали снижается.

[0076] Может быть осуществлена окислительная обработка, которая представляет собой двойную отпускную обработку (низкотемпературный отжиг). В таком случае нормализованный базовый материал подвергают окислительной обработке, которая представляет собой двойную отпускную обработку. В данном случае предпочтительная температура окислительной обработки составляет от 650 до 850°С или более, а предпочтительная продолжительность окислительной обработки составляет 2 часа или менее.

[0077] Окислительная обработка может быть осуществлена после нормализующей обработки и отпускной обработки. В таком случае предпочтительно, чтобы структура базового материала, сформированная в результате нормализующей обработки и отпускной обработки, не меняла своих свойств. По этой причине предпочтительная температура окислительной обработки не превышает температуру отпускной обработки. Поскольку температура окислительной обработки является низкой, то есть не выше температуры отпускной обработки, скорость окисления невысока. Поэтому продолжительность окислительной обработки может быть долгой. Однако с учетом производительности предпочтительная продолжительность окислительной обработки составляет 3 часа или менее.

[0078] Оксидная пленка может быть сформирована на всей поверхности базового материала. Однако оксидная пленка может быть сформирована только на той части поверхности, которая должна реализовывать превосходную фотоселективную абсорбционную способность, такой как наружная периферическая поверхность трубы, которая представляет собой базовый материал.

[0079] Описанная выше окислительная обработка может быть проведена однократно или несколько раз. После каждой стадии нормализующей обработки, отпускной обработки и окислительной обработки может быть осуществлена механическая правка или и подобного. В таком случае при попадании масла или грязных прутьев на поверхность оксидной пленки, сформированной на базовом материале, даже при осуществлении обезжиривающей или чистящей обработки свойство оксидной пленки не изменяются.

[0080] Состав оксидной пленки во время описанной выше окислительной обработки может быть может быть изменен посредством регулирования концентрации рабочего газа, образованного продуктами сгорания. Осуществление вышеописанных стадий обеспечивает получение жаростойкой ферритной стали, включающей базовый материал и оксидную пленку согласно данному варианту воплощения.

[0081] При формировании Fe2O3(гематита) на самом верхнем слое оксидной пленки во время описанной выше стадии окислительной обработки в результате того, что парциальное давление Ро2 кислорода в газовой атмосфере во время окислительной обработки не удовлетворяет формуле (3), Fe2O3(гематит) может быть удален посредством дробеструйной обработки. Даже в таком случае формируется оксидная пленка, содержащая магнетит, оксиды типа шпинели и Cr2O3согласно данному варианту воплощения.

Пример 1

[0082] Были получены различные сорта жаростойкой ферритной стали, имеющие различные химические составы, и была исследована их фотоселективная абсорбционная способность.

[0083] Метод исследования

Сорта жаростойкой ферритной стали №№ 1-9, имеющие химические составы, указанные в таблице 1, плавят для получения слитков.

[0084]

Таблица 1

[0085] Что касается сортов стали №№ 1-7 в таблице 1, химический состав базового материала находится в рамках диапазона химического состава согласно настоящему изобретению. С другой стороны, что касается сортов стали №№ 8 и 9, химический состав базового материала находится за пределами рамок диапазона химического состава согласно настоящему изобретению. Более конкретно, содержание Cr в стали № 8 превышает верхний предел содержания Cr в базовом материале согласно настоящему изобретению. Содержание Cr в стали № 9 ниже нижнего предела содержания Cr в базовом материале согласно настоящему изобретению.

[0086] Каждый из полученных слитков подвергают горячей прокатке и холодной прокатке для получения базового материала. В данном примере базовый материал представляет собой толстую листовую сталь. Полученный базовый материал подвергают окислительной обработке в различных условиях для формирования оксидной пленки на поверхности базового материала. В таблице 2 указаны номера сортов стали, используемых в каждом из номеров испытаний и условия окислительной обработки.

[0087]

Таблица 2

[0088] Что касается испытаний №№ 1-3, 6, 7, 9 и 11-15 в таблице 2, осуществляют двойную окислительную обработку в виде нормализующей обработки. Более конкретно, окислительную обработку осуществляют при температуре от 900 до 1160°С в течение 30 минут или менее.

[0089] Парциальное давление Ро2 кислорода в газовой атмосфере во время окислительной обработки в каждом из испытаний не удовлетворяет формуле (3). Поэтому что касается испытаний №№ 1-3, 6, 7, 9 и 13-15, после окислительной обработки поверхность оксидной пленки истирают до тонкости посредством дробеструйной обработки. С другой стороны, в испытаниях №№ 11 и 12 дробеструйную обработку не осуществляют.

[0090] В испытаниях №№ 4, 8 и 10 осуществляют двойную окислительную обработку в виде отпускной обработки. Более конкретно, окислительную обработку осуществляют при температуре от 650 до 850°С в течение 2 часов или менее. В испытании № 5 окислительную обработку осуществляют, допуская окислительную обработку после нормализующей обработки и отпускной обработки. Более конкретно, окислительную обработку осуществляют при температуре от 600°С в течение 60 минут.

[0091] Как описано выше, парциальное давление Ро2 кислорода в газовой атмосфере во время окислительной обработки в каждом из испытаний не удовлетворяет формуле (3). Поэтому в испытаниях 4, 5, 8, а также 10 после окислительной обработки осуществляют дробеструйную обработку для получения тонкой поверхности оксидной пленки, тем самым удаляя гематит.

[0092] Анализ химического состава оксидной пленки

Химический состав оксидной пленки в каждом из испытаний определяют описанным ниже способом. От стального листа в каждом из испытаний отбирают образец для испытаний, включающий оксидную пленку. Химический состав поверхности оксидной пленки на каждом из образцов анализируют с помощью EDX. Затем определяют составы обнаруженных элементов, включая кислород и углерод. В таблице 2 указаны химические составы оксидных пленок, полученных в каждом испытании.

[0093] Идентификация оксидов, формирующих оксидную пленку

Структуру оксидных пленок в каждом испытании идентифицируют описанным выше способом. От стального листа в каждом из испытаний отбирают образец для испытаний, включающий оксидную пленку. Оксиды, формирующие оксидные пленки на поверхностях, анализируют с помощью XRD. При проведении XRD используют Со лампочку. Идентифицированные оксиды указаны в таблице 2.

[0094] Более того, на основании полученного рентгеновского дифракционного спектра определяют максимальную интенсивность дифракционных пиков Is оксидов типа шпинели, максимальную интенсивность дифракционных пиков Iс Cr2O3 и максимальную интенсивность дифракционных пиков Ih гематита. Используя полученные величины Is, Iс и Ih, определяют IR1 (=Iс/Is) и IRh = Ih/(Is + Iс). Найденные величины IR1 и IRh указаны в таблице 2.

[0095] Оценочное испытание фотоселективной абсорбционной способности

Фотоселективную абсорбционную способность стального листа в каждом из испытаний оценивают с помощью описанного ниже оценочного испытания. В каждом испытании измеряют отражательную способность на низковолновой стороне (длина волны: от 0,3 до 1 мкм, от видимой до ближней инфракрасной части спектра) и отражательную способность на высоковолновой стороне (длина волны: от 2,5 до 25 мкм, от средней до дальней инфракрасной части спектра). Более конкретно, что касается отражательной способности на низковолновой стороне, способность к отражению света, имеющего длину волны 0,5 мкм, измеряют с помощью прибора UV-Vis (спектрофотометр Cary 4000, выпускаемый VARIAN Inc.). Что касается отражательной способности на высоковолновой стороне, способность к отражению света, имеющего длину волны 10 мкм, измеряют с помощью прибора FT-IR (спектрометр Varian 670-IR, выпускаемый VARIAN Inc.).

[0096] Для света на низковолновой стороне требуется высокая абсорбционная способность. Поэтому на низковолновой стороне предпочтительной является более низкая отражательная способность. С другой стороны, для света на высоковолновой стороне требуется низкая радиоактивность. Поэтому на высоковолновой стороне предпочтительной является более высокая отражательной способность. В данном примере в том случае, когда отражательная способность на низковолновой стороне (свет, имеющий длину волны 0,5 мкм) составляет 10% или менее, а отражательная способность на высоковолновой стороне (свет, имеющий длину волны 15 мкм) составляет 30% или более, было установлено, что «фотоселективная абсорбционная способность является высокой». С другой стороны, в том случае, когда либо отражательная способность на высоковолновой стороне, либо отражательная способность на низковолновой стороне не соответствует приведенному выше описанию, было установлено, что «фотоселективная абсорбционная способность является низкой».

[0097] Результаты испытаний

Результаты испытаний показаны в таблице 2. Термин «шпинель» («spinel») в колонке «Оксиды» в таблице 2 означает, что оксидная пленка в соответствующем испытании содержит оксиды типа шпинели. Термины «шпинель, Cr2O3» означают, что оксидная пленка содержит оксиды типа шпинели и Cr2O3. Термины «шпинель, Cr2O3, Fe2O3» означают, что оксидная пленка содержит оксиды типа шпинели, Cr2O3 и Fe2O3.

[0098] Обращаясь к таблице 2, в испытаниях №№ 1-12 химический состав базового материала находится в рамках диапазона согласно настоящему изобретению и химический состав оксидной пленки также находится в рамках диапазона согласно настоящему изобретению. Оксидная пленка также содержит оксиды типа шпинели и подобного и Cr2O3. Поэтому отражательная способность на низковолновой стороне составляет 10% или менее, отражательная способность на высоковолновой стороне составляет 30% или более, при этом наблюдается превосходная фотоселективная абсорбционная способность.

[0099] Кроме того, испытания №№ 1 и 3-12 удовлетворяют формуле (1). Поэтому фотоселективная абсорбционная способность, особенно отражательная способность на высоковолновой стороне достигает 35% или более. С другой стороны, испытание № 2 не удовлетворяет формуле (1), поэтому отражательная способность на высоковолновой стороне составляет 35% или менее. В испытании № 2 оксиды типа шпинели содержат большое количество Cr, и доля Cr2O3 невелика. Поэтому предполагается, что отражательная способность на высоковолновой стороне невысока по сравнению с испытаниями №№ 1 и 3-12.

[0100] Кроме того, испытания №№ 1 и 3-10 удовлетворяют формуле (2). Поэтому фотоселективная абсорбционная способность, особенно отражательная способность на высоковолновой стороне достигает 40% или более. С другой стороны, испытания №№ 11 и 12 не удовлетворяют формуле (2), поэтому отражательная способность на высоковолновой стороне составляет менее 40%. В оксидных пленках в испытаниях №№ 11 и 12 отношение содержания Fe2O3к содержанию оксидов типа шпинели и Cr2O3 невелико. Поэтому предполагается, что отражательная способность на высоковолновой стороне является низкой по сравнению с испытаниями №№ 1 и 3-10.

[0101] В испытании № 13 химический состав базового материала находится в рамках диапазона согласно настоящему изобретению. Однако содержание Cr в оксидной пленке ниже нижнего предела согласно настоящему изобретению, и IR1 не удовлетворяет формуле (1). В результате отражательная способность на высоковолновой стороне является низкой и фотоселективная абсорбционная способность также является низкой. В испытании № 13 температура окислительной обработки высока. Поэтому предполагается, что доля Cr2O3 в оксидной пленке невелика, в результате чего фотоселективная абсорбционная способность оказывается невысокой.

[0102] В испытании № 14 содержание Cr в базовом материале превышает верхний предел согласно настоящему изобретению. Поэтому химический состав оксидной пленки находится за пределами диапазона согласно настоящему изобретению. Более конкретно, содержание Fe в оксидной пленке ниже нижнего предела согласно настоящему изобретению, а содержание Cr превышает верхний предел согласно настоящему изобретению. Кроме того, IR1 превышает верхний предел формулы (1). Поэтому отражательная способность на низковолновой стороне превышает 10%, отражательная способность на высоковолновой стороне составляет менее 30%, а фотоселективная абсорбционная способность невысока. Предполагается, что фотоселективная абсорбционная способность невысока из-за того, что доля Cr2O3 в оксидной пленке слишком высока.

[0103] В испытании № 15 содержание Cr в базовом материале ниже нижнего предела согласно настоящему изобретению. Поэтому содержание Fe в оксидной пленке превышает верхний предел, а содержание Cr ниже нижнего предела согласно настоящему изобретению. Кроме того, IR1 меньше нижнего предела формулы (1). Поэтому отражательная способность на высоковолновой стороне составляет менее 30%, а фотоселективная абсорбционная способность невысока. Предполагается, что сталь может рассеивать тепло из-за того, что доля Cr2O3 в оксидной пленке слишком мала.

Пример 2

[0104] Были получены различные сорта жаростойкой ферритной стали, имеющие различные химические составы и была исследована их фотоселективная абсорбционная способность.

[0105] Метод исследования

Сорта жаростойкой ферритной стали №№ 10-20, имеющие химические составы, указанные в таблице 3, плавят для получения слитков.

[0106]

Таблица 3

[0107] Что касается сортов стали №№ 10-18 в таблице 3, химический состав базового материала находится в рамках диапазона химического состава согласно настоящему изобретению. С другой стороны, что касается сортов стали №№ 19 и 20, химический состав базового материала выходит за пределы диапазона химического состава согласно настоящему изобретению. Более конкретно, содержание Cr в стали № 10 превышает верхний предел содержания Cr в базовом материале согласно настоящему изобретению. Содержание Si в стали № 11 превышает верхний предел содержания Si в базовом материале согласно настоящему изобретению.

[0108] Из каждого из полученных слитков получают базовый материал (толстую листовую сталь), как и в примере 1. Полученный базовый материал подвергают окислительной обработке в различных условиях для формирования оксидной пленки на поверхности базового материала. В таблице 4 указаны номера сортов стали, используемых в каждом из номеров испытаний, и условия окислительной обработки.

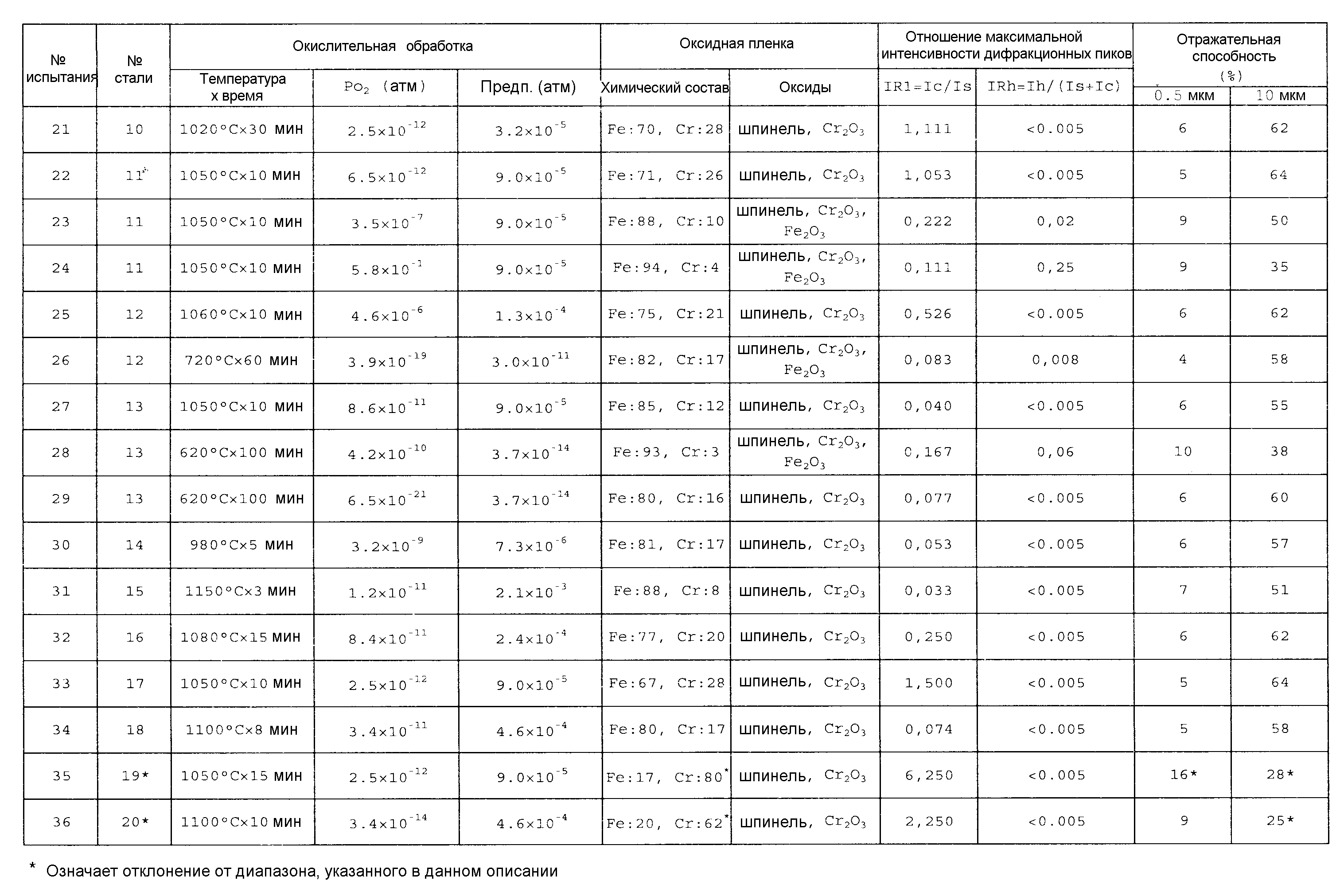

[0109]

Таблица 4

[0110] Что касается испытаний №№ 21-25, 27, 30 и 32-36 в таблице 4, окислительную обработку осуществляют в виде двойной нормализующей обработки. Более конкретно, окислительную обработку осуществляют при температуре от 980 до 1100°С в течение 30 минут или менее. В испытании № 31 окислительную обработку осуществляют в виде двойной обработки отжигом. Более конкретно, окислительную обработку осуществляют при температуре 1150°С в течение 3 минут.

[0111] В испытании № 26 окислительную обработку осуществляют в виде двойной отпускной обработки. Более конкретно, окислительную обработку осуществляют при температуре 720°С в течение 60 минут. В испытаниях №№ 28 и 29 осуществляют окислительную обработку при низких температурах, допуская окислительную обработку после нормализующей обработки и отпускной обработки. Более конкретно, окислительную обработку осуществляют при температуре 620°С в течение 100 минут.

[0112] Парциальное давление Ро2 кислорода в газовой атмосфере при окислительной обработке в каждом из испытаний определяют, используя компьютерную программу для термодинамического расчета “MALT-2 for WIN” на основании каждого состава газа, полученного в результате его анализа. Более того, было установлено, что Рref = 2,76 × 1015 × exp{-493,6 × 103/(RT)}, при этом определяют Рref для каждого испытания. Полученные Ро2 и Рref указаны в таблице 4.

[0113] В испытаниях №№ 21-23, 25-27 и 29-36 парциальное давление Ро2 кислорода ниже Рref, что удовлетворяет формуле (1). С другой стороны, в испытаниях №№ 24 и 28 парциальное давление Ро2 кислорода выше Рref, что не удовлетворяет формуле (1).

[0114] Идентификация оксидов, формирующих оксидную пленку

Структуру оксидной пленки в каждом испытании идентифицируют таким же способом, как и в примере 1 (XRD). Более того, на основании полученного рентгеновского дифракционного спектра определяют максимальную интенсивность дифракционных пиков Is оксидов типа шпинели, максимальную интенсивность дифракционных пиков Iс Cr2O3 и максимальную интенсивность дифракционных пиков Fe2O3, а также определяют IR1 и IRh. Найденные величины IR1 и IRh указаны в таблице 4.

[0115] Оценочное испытание фотоселективной абсорбционной способности

Фотоселективную абсорбционную способность стального листа в каждом из испытаний оценивают с помощью такого же оценочного испытания, как и в примере 1.

[0116] Результаты испытаний

Результаты испытаний показаны в таблице 4.

[0117] Обращаясь к таблице 4, в испытаниях №№ 21-34 химический состав базового материала и химический состав оксидной пленки находятся в рамках диапазона согласно настоящему изобретению, при этом оксидная пленка содержит оксиды типа шпинели и Cr2O3. Кроме того, в данных испытаниях IR1 удовлетворяет формуле (1). Поэтому отражательная способность на низковолновой стороне составляет 10% или менее, отражательная способность на высоковолновой стороне составляет 35% или более, при этом наблюдается превосходная фотоселективная абсорбционная способность.

[0118] Кроме того, в испытаниях №№ 21-23, 25-27 и 29-34 парциальное давление Ро2 кислорода в газовой атмосфере во время окислительной обработки удовлетворяет формуле (3). Поэтому в оксидных пленках в данных испытаниях IRh удовлетворяет формуле (2), а отражательная способность на высоковолновой стороне еще выше, достигая 40% или более. С другой стороны, в испытаниях №№ 24 и 28 парциальное давление Ро2 не удовлетворяет формуле (3). Поэтому отражательная способность на низковолновой стороне высока, а отражательная способность на высоковолновой стороне низка по сравнению с испытаниями №№ 21-23, 25-27 и 29-34. В частности, отражательная способность на высоковолновой стороне составляет менее 40%.

[0119] В испытании № 35 содержание Cr в базовом материале превышает верхний предел согласно настоящему изобретению. Поэтому отражательная способность на низковолновой стороне превышает 10%, отражательная способность на высоковолновой стороне составляет менее 40%, а фотоселективная абсорбционная способность невысока. Предполагается, что фотоселективная абсорбционная способность невысока из-за того, что доля Cr2O3 в оксидной пленке слишком высока.

[0120] В испытании № 36 содержание Si в базовом материале превышает верхний предел согласно настоящему изобретению. Поэтому отражательная способность на высоковолновой стороне составляет менее 30%, а фотоселективная абсорбционная способность невысока. Предполагается, что сталь может рассеивать тепло из-за формирования оксидной пленки, содержащей большое количество Si.

[0121] Вышеизложенное представляет собой разъяснение описанного варианта воплощения настоящего изобретения. Вышеописанный вариант воплощения представляет собой всего лишь иллюстрацию для осуществления настоящего изобретения. Поэтому настоящее изобретение не ограничено вышеописанным вариантом воплощения, который может быть осуществлен, будучи соответствующим образом модифицированным без нарушения существа и объема настоящего изобретения.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0122] Жаростойкая ферритная сталь согласно данному варианту воплощения может широко применяться в тех случаях, когда требуется наличие фотоселективной абсорбционной способности. В частности, такая сталь подходит в качестве стального материала для изготовления паровых котлов для солнечных тепловых электростанций.

Реферат

Изобретение относится к области металлургии, а именно к разработке жаростойкой ферритной стали, используемой в области энергетики для производства паровых котлов солнечных тепловых электростанций. Сталь содержит в мас.%: С: от 0,01 до 0,3, Si: от 0,01 до 2, Mn: от 0,01 до 2, P: максимум 0,10, S: максимум 0,03, Cr: от 7,5 до 14,0, раств. Al: максимум 0,3, N: от 0,005 до 0,15, баланс Fe и загрязняющие примеси. На поверхности стали сформирована оксидная пленка, содержащая, исключая кислород и углерод, от 25 до 97% Fe и от 3 до 75% Cr. Сталь обладает высокой фотоселективной абсорбционной способностью и стойкостью к окислению. 2 н. и 4 з.п. ф-лы, 4 табл., 2 пр.

Формула

базовый материал, содержащий в мас.%: С: от 0,01 до 0,3, Si: от 0,01 до 2, Mn: от 0,01 до 2, P: максимум 0,10, S: максимум 0,03, Cr: от 7,5 до 14,0, раств. Al: максимум 0,3 и N: от 0,005 до 0,15, баланс Fe и загрязняющие примеси, и

оксидную пленку, сформированную на базовом материале, химический состав которой, исключая кислород и углерод в оксидной пленке, содержит от 25 до 97% Fe и от 3 до 75% Cr, при этом

оксидная пленка содержит оксиды типа шпинели и Cr2O3.

0,010 ≤ Ic/Is ≤ 10 (1),

где Ic - максимальная интенсивность дифракционных пиков Cr2O3 в оксидной пленке, а Is - максимальная интенсивность дифракционных пиков оксидов типа шпинели в оксидной пленке, полученная в результате рентгеновской дифракции.

Ih/(Is+Ic) ≤ 0,05 (2),

где Ih - максимальная интенсивность дифракционных пиков Fe2O3 в оксидной пленке, полученная в результате рентгеновской дифракции.

базовый материал дополнительно содержит один или более элементов, выбранных из первой по четвертую группы:

первая группа: Cu: максимум 5%, Ni: максимум 5% и Co: максимум 5%;

вторая группа: Ti: максимум 1,0%, V: максимум 1,0%, Nb: максимум 1,0%, Zr: максимум 1,0% и Hf: максимум 1,0%;

третья группа: Мо: максимум 5%, Та: максимум 5%, W: максимум 5% и Re: максимум 5%;

четвертая группа: Cа: максимум 0,1%, Mg: максимум 0,1%, B: максимум 0,1% и редкоземельный металл (REM): максимум 0,1%.

подготовку базового материала, содержащего в мас.%: С: от 0,01 до 0,3, Si: от 0,01 до 2, Mn: от 0,01 до 2, P: максимум 0,10, S: максимум 0,03, Cr: от 7,5 до 14,0, раств.Al: максимум 0,3 и N: от 0,005 до 0,15, баланс Fe и загрязняющие примеси; и

формирование оксидной пленки на базовом материале в результате окисления базового материала при температуре от 500 до 1150°С в газовой атмосфере, при этом парциальное давление Ро2 (атм.) кислорода удовлетворяет выражению (3):

Ро2 ≤ 2,76×1015 × exp{-493,6 × 103/(RT)} (3)

где R представляет собой газовую постоянную в Дж·K-1·мол.-1, а Т представляет собой температуру в К (кельвинах).

базовый материал дополнительно содержит один или более элементов, выбранных из первой по четвертую группы:

первая группа: Cu: максимум 5%, Ni: максимум 5% и Co: максимум 5%;

вторая группа: Ti: максимум 1,0%, V: максимум 1,0%, Nb: максимум 1,0%, Zr: максимум 1,0% и Hf: максимум 1,0%;

третья группа: Мо: максимум 5%, Та: максимум 5%, W: максимум 5% и Re: максимум 5%;

четвертая группа: Cа: максимум 0,1%, Mg: максимум 0,1%, B: максимум 0,1% и редкоземельный металл (REM): максимум 0,1%.

Комментарии