Средство для покрытия - RU2032767C1

Код документа: RU2032767C1

Чертежи

Описание

Изобретение касается средства для покрытия, которое благодаря содержанию определенных соединений способно ингибировать коррозию металлических субстратов, в частности материалов на основе железа. В случае соединений речь идет об олифатических карбоновых кислотах или солях карбоновых кислот с гетероциклическим остатком.

Защита металлических субстратов от коррозии представляет собой одну из важнейших задач, которая решается применением органических покрывных средств [1]

Имеется место предложений, направленных на улучшение антикоррозионных свойств покрытий. Во-первых защитная способность средства для покрытий может быть улучшено для того, чтобы предохранить

поверхность металла от соприкосновения с такими корродирующими агентами, какими являются кислород, вода и ион. С другой стороны, могут быть добавлены антикоррозионные пигменты, которые химически или

электрохимически участвуют в процессе коррозии, например, посредством образования нерастворимых осадков с продуктами коррозии или посредством пассивирования (поляризования) поверхности металла. К

наиболее эффективным антикоррозионным пигментам причисляют хроматы металлов и соединения свинца. Хроматы металлов прежде всего часто применяют потому, что они ингибируют как анодную, так и катодную

коррозию. Имеются определенные соображения против применения хроматов из-за их потенциальной способности вызывать раковое заболевание. Аналогичным образом имеются соображения против применения

соединений свинца из-за их хронической токсичности. Также неоднократно предлагалось применять в качестве ингибитора коррозии металлические соли органических соединений. Так, например, европейский

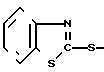

патент 3817 рекомендует применять цинковые или свинцовые соли гидроксильных соединений или меркаптосоединений с 5- или 6-ти членными гетероциклическими группировками, которые содержат характеристичные

группы

-N

Установлено, что определенные гетероциклические карбоновые кислоты и их соли могут быть применены в качестве ингибиторов коррозии в покровном средстве, что позволяет приготавливать более высокоэффективное антикоррозионное покрывное средство, которое свободно от присутствия хроматов в свинце.

Такие органические ингибиторы коррозии не являются пигментами, вследствие чего при их применении в покровном средстве имеется свободный выбор пигментов или наполнителей. Как

известно, органические ингибиторы коррозии применяют в области, использующей циркуляцию охлаждающей воды, или в других водных системах, например, в промывочных буровых растворах и в

смазочно-охлаждающих жидкостях для режущего инструмента. Органические ингибиторы коррозии также применяют в качестве добавок к моторным маслам. Однако в области покрывных средств до настоящего времени

имели сомнения, что добавка только органического ингибитора коррозии способна обеспечить достаточную для практических целей защиту от коррозии [2]

По этой причине совершенно неожиданным

оказалось то обстоятельство, что соответствующие настоящему изобретению органические ингибиторы коррозии проявляют в покрывном средстве антикоррозионное действие, которое в определенных случаях

равноценно действию пигментов на основе хроматов или свинца или даже превосходит это действие.

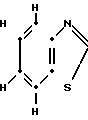

Настоящее изобретение относится к защищающему от коррозии средству для покрытия,

содержащему полимерные связующие вещества и ингибитор коррозии для металлов, причем в качестве ингибитора коррозии оно содержит соединение общей формулы

Ингибитор коррозии преимущественно

представляет собой моно- или дикарбоновую кислоту или ее соль, в особенности дикарбоновую кислоту или ее соль. Заместитель формулы I

R1, R2, R3 и R4 в качестве карбоксиалкильного остатка представляют собой, например, карбоксиметильный остаток, 1- или 2-карбоксиэтильный остаток, 3-карбоксипропильный остаток, 2-карбоксиизопропильный остаток, 1- или 2-карбоксибутильный остаток.

Особенно предпочтительно, когда R4 обозначает карбоксильную группу. Кроме того, предпочтительными являются соединения формулы II, в которой по меньшей мере два из заместителей R1, R2, R3 и R4 представляют собой карбоксильные или карбоксиалкильные группы.

Аддитивные соли с основаниями представляют собой соли металлов, аммонийные или органические аммонийные соли, в частности, соли с щелочными металлами, щелочноземельными металлами, металлами групп ПВ, или УIII периодической системы элементов, аммонийный соли или соли с органическими аминами. В качестве примере подобных солей могут быть указаны натриевые, калиевые, кальциевые, магниевые, цинковые, алюминиевые, аммонийные, триалкиламмонийные и трис-(оксиэтил)-аммонийные соли.

Примерами для ингибиторов согласно настоящему изобретению являются:

бензтиазолил-2-тиоуксусная кислота,

3-(бензтиазол-2-илтио)-пропионовая кислота

4-(бензтиазол-2-илтио)-масляная кислота

3-(бензтиазол-2-илтио)-масляная кислота

3-(бензтиазол-2-илтио)-3-метилмасляная кислота

бензтиазолил-2-тиомелоновая кислота

бензтиазолил-2-тиоянтарная кислота

1-(бензтиазолил-2-тио)-пропендикарбоновая-1,2 кислота

3-(бензтиезолил-2-тио)-пропендикарбоновая-1,2 кислота

1-(бензтиезолил-2-тио)-пропендикарбоновая-1,3 кислота

2-(бензтиазолил-2-тио)-пропендикарбоновая-1,3-кислота

1-(бензтиазолил-2-тио)-бутандикарбоновая-1,2 кислота

1-(бензтиазолил-2-тио)-2-метилпропендикарбоновая-1,2 кислота

2-(бензтиазолил-2-тио)-бутандикарбоновая-2,3 кислота

1-(бензтиазолил-2-тио)-бутандикарбоновая-2,4 кислота

4-(бензтиазолил-2-тио)-бутандикарбоновая-1,4 кислота

1-(бензтиазолил-2-тио)-пентадикарбоновая-1,5 кислота

1-(бензтиазолил-2-тио)-пропантрикарбоновая-1,2,3 кислота

1-(бензтиазолил-2-тио)-3-метилбутандикарбоновая-1,3 кислота

3-(бензтиазолил-2-тио)-гександикарбоновая-3,4 кислота

динатриевая соль бензтиазолил-2-тиосукцината

дикалиевая соль бензтиазолил-2-тиосукцината

кальциевая соль бензтиазолил-2-тиосукцината

бензтиазолид-2-тиосукцинат цинка

бензтиазолид-2-тиосукцинат кобальта

бензтиазолид-2-тиосукцинат алюминия

бензтиазоил-2-тиосукцинат аммония

бензтиазолил-2-тиосукцинат бис-метиламмония

бензтиазолил-2-тиосукцинат бис-триэтаноламмония

бензтиазолил-2-тиосукцинат бис-октиламмония

бензтиазолил-2-тиосукцинат бис-циклогексиламмония

бензтиазолил-2-тиосукцинат

диэтиламмония

бензтиозолил-2-тиосукцинат трибутиламмония

динатриевая соль 3-(бензтиезолил-2-тио)-пропандикарбоксилата-1,2

дикалиевая соль

3-(бензтиозолил-2-тио)-пропандикарбоксилата-1,2

3-(бензтиазолил-2-тио)-пропандикарбоксилат-1,2 кальция

3-(бензтиазолил-2-тио)-пропандикарбоксилат-1,2 цинка

3-(бензтиазолил-2-тио)-пропандикарбоксилат-1,2 алюминия

3-(бензтиазолил-2-тио)-пропандикарбоксилат-1,2 аммония

3-(бензтиазолил-2-тио)-пропандикарбоксилат-1,2 бис-метиламмония

3-(бензтиазолил-2-тио)-пропандикарбоксилат-1,2 бис-(триэтаноламмония)

Растворимость в воде соответствующих настоящему изобретению ингибиторов коррозии преимущественным образом должно быть

менее 400 мг/л.

Соответствующие настоящему изобретению монокарбоновые кислоты, применяемые в качестве ингибиторов коррозии, представляют собой известные соединения, получение которых

описано, например, в JP-А sho-54-3064 и ЕP-А-6347. Другие же являются новыми соединениями. Они могут быть получены согласно ЕP-B-129506 посредством взаимодействия соединения формулы II

M-S

A

Эти реакции как правило могут быть осуществлены в присутствии органического или неорганического основания. Примерами для таких оснований являются третичные амины, гидроокись аммония, метоксид натрия, гидроокись натрия или калия или карбонат натрия. При применении соответствующего избытка основания, то продукт формулы I имеется в виде соли основания и свободная карбоновая кислота может быть получена из нее путем нейтрализации с кислотой.

Реакции могут быть осуществлены при комнатной температуре или повышенной температуре, предпочтительно при 50-100oC.

Реакции могут быть осуществлены в органическом растворителе, например в метаноле, этаноле, ацетонитриле, ацетонитриле, толуоле, хлороформе, диметилсульфоксиде или диметилформамиде. Предпочтительно, что реакцию осуществляют в водно-щелочной среде, например в водном растворе Nа2СO3 или в растворе NaOH. Выделение продукта может быть осуществлено добавлением минеральной кислоты.

Ингибиторы коррозии согласно изобретению, где R4 карбоксил, также могут быть получены другим способом, который является объектом SU-A-1277890. По этому способу соединение формулы IV, где М Н, подвергают взаимодействию в сильно кислой среде с α, β-незасыщенной карбоновой кислотой формулы VI

Вместо карбоновой кислоты также могут быть применены ее ангидриды. При осуществлении реакции в водной среде в качестве продукта получают соответствующее настоящему изобретению соединение. При осуществлении в среде, не содержащей воды, сначала получают соответственный ангидрид, который может быть легко подвергнут гидролизу с получением карбоновой кислоты. Такой гидролиз как правило происходит уже при разбавлении водой. Ангидриды, использованные как компонент реакции, могут представлять собой ангидриды монокарбоновой кислоты, например ангидрид акриловой или метакриловой кислоты. Особенно интересно применение ангидридов в случае 1,2-дикарбоновых кислот. Примерами для таких ангидридов являются ангидрид малеиновой кислоты, итаконовой кислоты и цитраконовой кислоты.

Предпочтительно в качестве карбоновой кислоты используют ди- или поликарбоновую кислоту формулы III, где R3 карбоксил, или R2 карбоксиметил, или циклический ангидрид такого соединения. Более предпочтительно используют малеиновую кислоту или ангидрид малеиновой кислоты.

Реакция IV c VI осуществляют в сильно кислой среде. Реакционная среда может быть, например водный раствор минеральной кислоты, например, H2SO4, H3PO4, HCl, HBr, HBF4, HClO4, H2S2O7 или полифосфорной кислоты. Органические кислоты, например муравьиная кислота, трифторуксусная кислота или р-толуолсульфоновые кислоты могут быть применены в водном или в органическом растворе. Определенные кислоты также могут служить реакционной средой в неразбавленной форме, например трифторуксусная кислота, муравьиная кислота или фосфорная кислота.

Кислоты Льюиса также применяются в качестве кислоты, например AlCl3, AlBr3, BF3, SbCl5 или SnCl4. В этом случае реакцию осуществляют в инертном растворителе, в котором кислота Льюиса растворяется, например, в диэтиловом эфире или галогенированных углеводородов.

Если исходные материалы в использованной водной кислоте не являются растворимыми, то можно и добавить органический растворитель, который можно смешать с водой, например, метанол, этанол, монометиловый эфир этиленгликоля, уксусную кислоту, пропионовую кислоту, тетраметиленсульфон (сульфолан), тетрагидрофуран, диоксан, ацетон или диметилсульфоксид. В этом случае применяют кислую, водно-органическую среду.

Предпочтительно, что реакцию осуществляют в водном или водно-органическом растворе протоновой кислоты, в частности в 60-90%-ной серной кислоте или в 25-38%-ной соляной кислоте.

Температура реакции может быть в интервале от -30oC до точки кипения реакционной среды, предпочтительно при 0o до 100oC. При определенных условиях рекомендуется осуществить реакцию при избыточном давлении, однако это необязательно.

Компоненты реакции предпочтительно используют при молярном соотношении приблизительно 1:1, причем применяют незначительный избыток карбоновой кислоты III до примерно 10 мол. Можно сначала растворить или диспергировать первый компонент реакции в кислой реакционной среде, а поток добавить второй компонент. Или же можно сперва смешивать оба компонента и медленно ввести эту смесь в кислую реакционную среду.

Выделение продуктов может быть осуществлено по обычным методам. При использовании концентрированной мине- ральной кислоты целесообразно разбавлять реакционную смесь водой после завершения реакции и нейтрализовать часть минеральной кислоты добавлением основания, как NaOН или NaCO3, причем продукт после охлаждения обычно осаждается или может быть выделен с помощью экстракции. Сырой продукт может быть очищен переосаждением из водного основания. В основном согласно способу изобретения продукты выпадают в очень чистом виде, так что в большинстве случаев не требуется дополнительной очистки.

Нижеследующие примеры иллюстрируют получение ингибиторов коррозии. В них части и проценты означают массовые части и массовые проценты, если не оговорено иное. Температуры приведены вoC.

П р и м е р 1. Раствор из 39,4 г бромовой янтарной кислоты в 200 мл 10% -ного водного раствора Na2CO3 в течение 30 мин с перемешиванием добавляют в раствор из 41,5 г 2-меркаптобензтиазола в 200 мл 10%-ного раствора Na2CO3 при 80oC. Полученный раствор дополнительно перемешивают 2 ч при 80oC. Получают дисперсию, которую экстрагируют хлороформом после охлаждения до комнатной температуры, для того, чтобы удалить непрореагированный меркаптобензтиазол. Водный раствор потом подкисляют концентрированной соляной кислотой и его экстрагируют диэтиловым эфиром. Выпаривают раствор эфира и твердый остаток перекристаллизуют из водного метанола. Таким образом получают бензтиазол-2-илтио янтарную кислоту, которая плавится при 175-178o (c разложением).

ЯМР-спектр (δ, DMCO d6): 3,15 (д, 2Н), 4,95 (т, 1Н), 7,20-8,20 (с, 4Н).

П р и м е р 2. 4,06 г ангидрида 2-бром-3,3-диметилянтарной кислоты и 2,12 г Na2CO3 перемешивают в 50 мл воды и при 60oC в течение 1 ч. Полученный раствор охлаждают до комнатной температуры и его по каплям добавляют в раствор из 3,67 г 2-меркаптобензтиазола и 8 г NaOН в 50 мл воды. После добавления реакционную смесь нагревают в течение 2 ч до 80oC. После охлаждения добавляют конц. соляную кислоту до значения рН 1, и осажденный продукт отфильтруют. Для очистки продукт растворяют в растворе Na2CO3 и его опять осаждают HCl. Таким образом получают 2-(бензтиазол-2-илтио)-3,3-диметилянтарную кислоту (-1-(бензтиазол-2-илтио)-2-(метилпропан-1,2-дикарбоновая кислота) точка кипения: 176-178oC.

П р и м е р 3. В 40 мл 70%-ной серной кислоты взвешивают 16,8 г тонко измельченного 2-меркаптобензтиазола и добавляют 10,3 г порошкообразного ангидрида малеиновой кислоты в течение 1 ч с перемешиванием при 48-51oC. Спустя еще одного часа при 50oC охлаждают реакционную смесь до комнатной температуры и ее разбавляют 250 мл воды, которую добавляют по каплям, при 25-35oC. Спустя 1 ч осажденный продукт отфильтруют и его подкисляют соляной кислотой. Осадок отфильтруют и его высушивают в вакууме при 60oC. Так получают 24,7 г (87% от теорет.) бензтиазол-2-илтиоянтарной кислоты, которая плавится с разложением при 175-176oC.

Найдено, C 46,6; H 3,4; N 5,0; S 22,5

C11H9

NO4S2

Рассчитано, С 46,64; H 3,18; N 4,94; S 22,61

П р и м е р 4. При осуществлении реакции согласно примеру 3 с 12,1 г малеиновой кислоты вместо ангидрида,

получают 22,6 г (80% от теорет.) бензтиазолилтиоянтарной кислоты.

При осуществлении такой реакции с 12,1 г фумаровой кислоты и при продолжении реакции компонента в течение 12 ч при 40oC, то получают 21,1 г (75% от теорет.) бензтиазолилтиоянтарной кислоты.

П р и м е р 5. В 50 мл водной серной кислоты взвешивают 16,8 г порошкообразного 2-меркаптобензтиазола и 13,7 г итаконовой кислоты добавляют в течение 30 мин при 40-44oC в эту суспензию. После еще 1,5 ч при 40-44oC охлаждают реакционную смесь до комнатной температуры и ее разбавляют водой, причем температуру выдерживают ниже 35oC. Осажденную 3-(бензтиазол-2-илтио)-пропан-1,2-дикарбоновую кислоту отфильтруют, ее промывают холодной водой и высушивают при 60oC в вакууме. Выход 27,5 г (92% от теорет.), точка кипения 160-166oC.

Найдено, C 48,2; H 3,7; N 4,6; S 21,3

С12H11

NO4S2

Рассчитано, C 48,48; H 3,73; N 4,71; S 21,57

Аналогичным образом из 84,2 г 6-нитро-2-меркаптобензтиазола и 52,4 г итаконовой кислоты получают

3-(6-нитробензтиазол-2-илтио)-пропан-1,2-дикарбоновую кислоту, которая плавится с разложением при температуре 190-198oC.

П р и м е р 6. В 150 мл 75%-ного H2SO4 растворяют 20,9 г 2-метиленглутаровой кислоты с перемешиванием при 50oC и медленно добавляют 24,2 г 2-меркапто- бензтиазола. Реакция является экзотермической и температура повышается до 60oC. Затем перемешивают реакционную смесь в течение 2 ч при 55oC. Полученный коричневый раствор сливают в 500 мл воды и его перемешивают в течение 1 ч. Затем добавляют 600 мл воды и белый осадок отфильтруют. После перекристаллизации из водного метанола получают 4-(бензтиазол-2-илтио)-бутан-1,3-дикарбоновую кислоту, которая плавится при 152-154o C.

Найдено, C 50,39; H 4,35; N 4,36

C13H13NO4S2

Рассчитано, C 50,14; Н 4,21; N 4,50

П р и м е р 7. В 50 мл

70%-ного H2SO4 взвешивают 16,8 г 2-меркаптобензтиазола и в течение 30 мин при 45-50oC добавляют с перемешиванием 13,7 глутаконовой кислоты. Реакционную смесь

перемешивают в течение еще 1,5 ч при 45-50oC и выделяют продукт как описано в примере 5. Получают 26 г (88% от теорет. ) 3-(бензтиазол-2-илтио)-глутаровой кислоты, которая плавится при

153-154oC.

Найдено, C 48,5; H 3,8; N 4,8; S 21,1

С12Н11NO4S2

Рассчитано, C 48,48; Н 3,71; N 4,71; S 21,57

П р и м е р 8. 4,45 г 2-меркаптобензтиазола и 5 г бут-3-ен-1,2,3-трикарбоновой кислоты вместе толкут в ступке. Вводят порошкообразную смесь по порциям и с перемешиванием в 60 мл 70%-ного H2SO4 при 48-50oC в течение 1 ч. После еще 3 ч при 48-50oC охлаждают реакционную смесь до комнатной температуры и разбавляют его с перемешиванием с 250 мл воды

при 25-30oC. Водный раствор сливают от клейкого донного осадка и дополнительно разбавляют его 200 мл воды. После перемешивания в течение одного часа отфильтруют и высушивают осадок.

Полученная 4-(бензтиазол-2-илтио)-бутан-1,2,3-трикарбоновая кислота плавится после перекристаллизации из метанола/воды при 188-190oC.

Найдено, C 47,40; H 3,86; N 3,89

C13H14NO6S2

Рассчитано, С 47,40; H 3,86; N 3,89

П р и м е р 9. Растворяют с перемешиванием 8,56 г бензтиазол-2-илтиоянтарной кислоты

в 60 мл 1 n раствора NaOH. Раствор 3,33 г CaCl2 в маленьком количестве воды по каплям добавляют. Полученный осадок бензтиазол-2-илтиосукцинаткальция отфильтруют, его промывают маленьким

количеством холодной воды и высушивают в вакууме при 100oC.

Найдено, С 40,69; H 2,36; N 4,23; Са 12,40

С11H7CaNO4S2

Рассчитано, С 41,12; H 2,20; N 4,36; Cа 12,47

Аналогичным образом осаждают из 8,56 г бензтиазол-2-илянтарной кислоты в 100 мл метанола и из 6,58 г цинкацетата в 70 мл метанола

соответствующую соль цинка, который имеется в виде моногидрата.

Найдено, C 36,54; Н 2,46; N 3,79; S 17,68

С11H7NO4S2Zn H2

O

Рассчитано, C 36,23; Н 2,49; N 3,84; S 17,56

П р и м е р 10. Раствор из 8,36 г меркаптоянтарной кислоты в 50 мл раствора 10%-ного Na2CO3 по каплям добавляют с

перемешиванием в раствор из 8,48 г 2-хлорбензтиазола в 50 мл диоксана. После завершения добавления перемешивают реакционную смесь в течение 4 ч при 85oC и затем ее охлаждают. Затем

добавляют раствор из 4 г NaOH в 20 мл воды и реакционную смесь перемешивают еще 5 ч при 85oC. После охлаждения подкисляют раствор концентрированной соляной кислотой и его трижды

экстрагируют 30 мл этилацетата. Объединенные экстракты сушат над NaSO4 и их выпаривают. Промывают твердый осадок гексан-диэтилэфиром 1:1 и его вводят в раствор NaHCO3. Раствор

отфильтруют от нерастворимых веществ, его промывают хлороформом и подкисляют соляной кислотой. Осаждающийся при этом продукт экстрагируют этилацетатом. Продукт, который получают путем выпарения

раствора этилацетата, перекристаллизуют из воды и таким образом получают бензтиазол-2-илтиоянтарную кислоту, которая идентична с соединением по примеру 1.

Полимерное связующее вещество может представлять собой любой пленкообразователь, который известен как связующее для покрывного средства. В частности, пленкообразователем могут быть эпоксидная смола, полиуретановая смола, аминопластовая смола, акриловая смола, смола на основе сложного полиэфира, алкидная смола или смеси подобных смол. Другим примером подходящего связующего являются виниловые смолы, например, поливинилбутираль, поливинилацетат или поливинилхлорид или его сополимера, фенольная смола, хлорированный каучук, сополимер стирола и бутадиена, высыхающие масла или сложные эфиры целлюлозы.

Подходящими эпоксидными смолами являются такие смолы, которые в среднем содержат в молекуле более одной эпоксидной группы, например, бис-(2,3-эпоксициклогексиловый) эфир, 4-эпоксиэтилцик- логексеноксил или 2-метил-4,5-эпоксициклогексилметиловый эфир 2-метил-4,5-эпоксициклогексанкарбоновой кислоты; ди- и полиглицидиловый эфир алифатического многоатомного спирта, наример, 1,4-бутандиола или полиалкиленгликоля; ди- или полиглицидиловый эфир циклоалифатичес- кого многоатомного спирта, например, 2,2-бис-(4-оксициклогексил)-пропана; ди- или полиглицидиловый эфир ароматического многоатомного спирта, например, резорцина, бис-(4-оксифенил)-метана, 2,2-бис-(4-оксифенил)-пропана, 2,2-бис-(4-окси-3,5- дибромфенил)-пропана, 1,1,2,2-тетрацис-(4-оксифенил)-этана или продуктов конденсации фенола с формальдегидом, например, фенольного или крезольного новолака; бета-метилглицидиловый эфир многоатомного спирта; глицидиловый эфир многоосновной карбоновой кислоты, например, фталевой, терефталевой, тетрагидрофталевой или гексагидрофталевой кислоты; N-глицидиловые производные аминов, амидов или азотсодержащих гетероциклических соединений, например, N, N-диглици- диланилин, N, N-диглицидилтолуидин или N,N,N',N'-тетраглицидил-бис-(4-аминофенил)-метан, триглицидилизоционурат, N, N'-диглицидилэтиленмочевина, N,N'-диглицидил-5,5-диметилгидантоин; N, N'-диглицидил-5-изопропиогидантоин или N,N'-диглицидил-5,5-диметил-6-изопропил-5,6-дигидроурацил.

Предпочтительными эпоксидными смолами являются смолы на основе ароматических многоатомных спиртов, в частности, на основе бис-фенолов. Эпоксидные смолы применяют совместно с отвердителем. Отвердитель может представлять собой, в частности, аминосоединение или соединение с гидроксильными группами, кислоту, ангидрид кислоты или кислоту Льюиса. В качестве примера могут быть указаны: полиамины, полиаминоамиды, полисульфидные полимеры, многоатомные фенолы, трехфтористый бор и его комплексные соединения, поликарбоновые кислоты, ангидриды 1,2-дикарбоновых кислот или диангидрид пиромеллитовой кислоты.

Наряду со связующим веществом и ингибитором коррозии покрывное средство дополнительно может содержать такие другие компоненты, как, например, пигмент, красители, наполнители и прочие добавки, которые обычно применяют при получении покрывного средства. Пигменты могут представлять собой такие органические, неорганические или металлические пигменты, как например, двуокись титана, окись железа, алюминиевая пудра, фталоцианиновый синий и т.д. Совместно могут быть применены также защищающие от коррозии пигменты, например, содержащие фосфаты или бораты пигменты, металлические или металлоксидные пигменты (см. Fusbeund Lack 88 (1982), 183) или описанные в европейском патенте LP-А-54267 пигменты. В качестве наполнителя могут быть применены, например, тальк, мел, глинозем, барит, слюда или кремнистая земля. Другими добавками являются, например, вспомогательное средство, способствующее розливу, диспергатор, тиксотропное средство, вещество, улучшающее адгезию, антиокислитель, средство, защищающее от действия света или катализаторы отверждения.

Особое значение имеет добавка основного наполнителя или пигмента. В определенных связующих системах, например, в акриловой или алкидной смоле они оказывают синергетический эффект на ингибирование коррозии. Примером таких основных наполнителей или пигментов являются углекислый кальций или углекислый магний, окись цинка, углекислый цинк, фосфат цинка, окись магния, окись алюминия, фосфат алюминия или смеси указанных веществ. Пигментами являются, например, пигменты на основе аминоантрахинона.

Соответствующие настоящему изобретению ингибиторы коррозии также сначала могут быть нанесены на такие основные наполнители или пигменты, например, в результате хемосорбции из водного раствора, после чяего полученную композицию прибавляют к покрывному средству.

В другом предпочтительном варианте исполнения изобретения ингибитор коррозии применяют совместно с основным ионообменником или такой ионообменник сначала обрабатывают раствором ингибитора, после чего полученную композицию прибавляют к покрывному средству. Примером основного ионообменника являются все типичные анионообменники, которые поступают в продажу, например, под названиями Дауэк

Наконец, ингибитор коррозии также может быть нанесен на нейтральный носитель. В качестве носителя могут быть применены, в частности, порошкообразные наполнители или пигменты.

Покрывное средство, кроме ингибитора коррозии, также может содержать другой органический, металлорганический или неорганический ингибитор коррозии, например, соль нитроизофталевой кислоты, тоннин, содержащие фосфор эфиры, технические амины, замещенные бензтриазолы или замещенные фенолы, которые описаны, например, в выкладке ФРГ 3146265.

Соответствующее настоящему изобретению покрывное средство преимущественным образом применяют в качестве грунтовочного покрытия (первичного) на металлических субстратах, в частности на субстратах из железа, стали, меди и алюминия. При этом оно может функционировать в качестве так называемого конверсионного покрытия, поскольку на граничной поверхности металла и покрытия происходят химические реакции. Нанесение покрытия может быть произведено обычными способами, например, разбрызгиванием, нанесением кистью, накатыванием, погружением или электроосаждением, в частности, катодным осаждением. В зависимости от того, представляет ли пленкообразователь собой физически высыхающую смолу или смолу, отверждающуюся при нагревании или облучении, отверждение покрытия происходит при комнатной температуре, в результате нагревания или облучения.

Ингибиторы коррозии могут быть добавлены к покрывному средству во время его получения, например, в процессе распределения пигмента посредством перемалывания; или ингибитор предварительно растворяют в растворителе и раствор перемешивают с покрывным средством. Ингибитор применяют в количестве от 0,1 до 20 мас. предпочтительно, от 0, 5 до 5 мас. в расчете на содержание твердых веществ в покрывном средстве.

Приводимые ниже примеры более подробно описывают соответствующие настоящему изобретению покрвное средство и его применение.

П р и м е р 11. Первичное покрытие, состоящее из ароматической эпоксидной смолы, кресного оксида железо, телька и полиаминоамидного отвердителя и содержащее указанный в таблице 1 ингибитор коррозии, наносили на подвергнутый пескоструйной очистке стальной лист в течение I недели производили отверждение при комнатной температуре. Затем производили нанесение белого покрывного лака из двухкомпонентного полиуретана и разным образом в течение недели покрытие отверждали. На лакированном образце ножом Сиккенса типа 463 наносили Х-образный прорез, который достигал металла. Затем лист подвергали испытанию в солевом тумане по ASТМ В 117 в течение 1000 ч. Результаты приведены в табл.1.

П р и м е р 12. Лак на основе алкидной смолы приготавливали по следующей рецептуре: 40 ч Альфталате

Указанные в следующих таблицах ингибиторы коррозии предварительно растворяли в части растворителя и прибавляли к лаку. Лак в течение семи дней перемалывали со стеклянными бусинами до достижения размера частиц пигмента и наполнителя 15 мкм.

Лак наносили опрыскиванием на подвергнутый пескоструйной очистке стальной лист слоем такой толщины, чтобы после сушки толщина покрытия составляла приблизительно 50 мкм. После сушки в течение 7 сут при комнатной температуре образец отверждали в течение 60 мин при 60oC.

На отвержденную лаковую поверхность наносили два крестообразных прореза до металла длиной 4 см с помощью прибора Бондера. Для защиты краев на них ноносили защитное средство (Инкозит

Образец подвергали испытанию в солевом тумане по АSТB 117 в течение 600 ч. После каждых 500 ч атмосферного воздействия оценивали состояние покрытия, а именно степень образования пузырей (по ДИН 53209) на крестообразном прорезе и на лакированной поверхности, а также степень коррозии (по ДИН 53210) на всей поверхности.

После завершения испытания покрытие удаляли посредством обработки концентрированным раствором гидроокиси натрия и оценивали коррозию металла на крестообразном прорезе (по ДИН 53167), а также на остальной поверхности. Оценку производили по 6-тибальной шкале. Сумма оценки покрытия и оценки поверхности металла давали значение коррозионной защиты К3. Чем больше это значение, тем эффективнее примененный в тесте ингибитор.

П р и м е р 13. Работу осуществляли по аналогии с описанным в примере 12. К основной рецептуре прибавляли указанный в приводимой ниже таблице ингибитор и основную добавку. Оценку действия производили так же, как и в примере 12, посредством указания значения коррозионной защиты К3.

П р и м е р 14. Первичное покрытие из серого лака на основе акриловой смолы наносили на фосфатиированный стальной лист и сушат его в течение 60 мин при комнатной температуре. На лакированной поверхности делали прорез, имеющий форму Х. Образец испытывали в солевом тумане в течение 500 ч, после чего производили визуальную оценку.

П р и м е р 15. Аналогично примеру 11 получают пробы эпоксидного лака. Испытание устойчивость к коррозии проводят также аналогично примеру 11: посредством прореза-Х и испытания в соленом тумане в течение 1000 ч. Оценке подвергают заржавевшую поверхность пореза и степень коррозии металлической поверхности под лаковым покрытием (подпленочная коррозия).

П р и м е р 16. Получают лак на основе алкидной смолы:

40 ч. модифицированной маслом алкидной смолы (АЛЬФТАЛАТ

10 ч. красного оксида железа 225 (фирмы Bayer АG)

13,6 ч талька

13 ч. микроизмельченного СаСО3 (милликарб,

0,3 ч. средства для предупреждения образования кожицы и морщин (Луактин, BASF)

0,6 ч. 8%-ного раствора нафтаната кобальта в ксилоле

22,5 ч. смеси ксилола с этилгликолем 6:40.

В лак примешивают указанные в таблице 6 ингибиторы коррозии в растворенном виде. Изготовление проб, отверждение лака, испытание и оценка действия, вызывающего устойчивость к коррозии, осуществляют аналогично примеру 12.

П р и м е р 17. Серый лак на основе акриловой смолы (АМRP 131-S фирмы Du Pont de Nemour Co.) наносят на фосфатизированные листы из железа и сушат при комнатной температуре в течение 60 мин. Через 100 ч испытания в соляном тумане производят оценку коррозии покрытия и металла аналогично примеру 12. За счет суммирования обоих значений получают фактор защиты от коррозии (КЗ).

П р и м е р 18. Лак на основе алкидной смолы получают по указанной в примере 16 рецептуре. К этому лаку прибавляют каждый раз 2% одного из указанных в табл.8 ингибиторов коррозии, в пересчете на содержание твердых веществ в лаке. Приготовление проб, отверждение лака, испытание и оценку антикоррозионного действия осуществляют аналогично примеру 12, однако в отличие от примера 12 испытание в солевом тумане осуществляют в течение 500 ч.

Из табл. 8 следует, что ни уксусная и меркаптоуксусная кислоты, ни соли этих кислот не действуют в качестве ингибиторов коррозии.

П р и м е р 19. Получают лак на основе алкидной смолы по указанным в примере 16 процедурам. К этому лаку прибавляют каждый раз 2% в расчете на содержание твердых веществ лака, указанных в табл.9 ингибиторов коррозии. Приготовление проб, отверждение лака, испытание и оценка антикоррозионного действия осуществляют аналогично примеру 12. Испытание в солевом тумане осуществляют в течение 600 ч.

Из этого вытекает, что соединение по прототипу не обладает антикоррозионным действием в лаках.

П р и м е р 20. Лак на основе

эпоксидной смолы приготавливают по следующей рецептуре:

24,2 ч ароматической эпоксидной смолы (Аральдит

0,5 ч. кремневой кислоты (Эрозил

0,1 ч. тиксотропийного средства (Тиксатрол

30,2 ч. двуокиси титана (Кронос РН 56)

0,05 ч. черной окиси железа (Байферрокс

0,05 ч. желтой окиси железа (Байферрокс

14,8 ч. микроизмельченного талька (Микротальк

10,0 ч. сульфата бария

8,3 ч. циклогексанона

11,8 ч. ксилола

К этой массе добавляют указанные в табл.10 количества ингибитора коррозии. Приготовленную массу гомогенизируют 72 ч на вальцовом станке.

100 ч. приготовленной массы смешивают с 25 ч. нижеуказанного жидкого отвердителя

А. Отвердитель А:

36,3 ч полиамидоамина (отвердитель ХЫ 815, Циба-Гейги АГ)

13,2 ч. метилгликоля

17,2 ч. ксилола

3,3 ч. н-бутанола

30,0 ч. изо-бутанола

Смесь разбавляют ксилолом (циклогексанон 1:1) до вязкости, составляющей 0,4 Пз, и наносят опрыскивани ем на холоднокатаные стальные листы (10 x 15 см), толщина которых составляет 0,8 мм. После

выдержки в течение 7 сут лак отвержден и толщина пленки составляет 45 мкм.

На образцы наносят прорези, как при испытании в солевом тумане, и образцы подвергают испытанию на коррозию при конденсации влаги во влажной камере при 40oC и 100%-ной относительной влажности по ДИН 50017. Через 240 ч оценивают коррозию покрытия и металла по шестиступенчатой шкале, причем 1 означает полную коррозию, а 6 полную невредимость. Сумма обеих оценок дает значение коррозионной защиты КЗ.

П р и м е р 21. К описанному в примере 20 лаку на основе эпоксидной смолы добавляют указанные в табл.11 количества соединения 3 (соль тридециламина соединения 1). Затем его смешивают с отвердителем А в отношении 4:1 и наносят на стальные листы. Отверждение происходит в течение 7 сут при комнатной температуре, в результате чего получается пленка, толщина которой составляет 70 мкм.

Образцы подвергают испытанию в солевом тумане по ASТМ В 117. Через 240 ч оценивают коррозию образцов аналогично примеру 12.

П р и м е р 22. Адгезионный грунтовочный лак на основе поливинилбутирала, фенольной смолы и эпоксидной смолы приготавливают из

следующих компонентов:

36 ч. 20%-ного раствора поливинилбутирала (Мовитал

10 ч. 70%-ного раствора фенольной смолы (Фенодур

9 ч. 50%-ного раствора ароматической эпоксидной смолы (Бекопокс ЕП 301, Хехст АГ)

9 ч. микроизмельченного талька (Микротальк

13 ч. красной окиси железа (Байферрокс

4 ч. 10%-ной пасты коллоидной кремневой кислоты (ХДК-Х 15, Вакер АГ)

Через 72 ч гомогенизации на смесительном вальце к раствору примешивают указанные в табл.12 ингибиторы коррозии и 3 ч. 25%-ной фосфорной кислоты в 16 ч, смеси растворителей (ксилол, изопропанол и метоксиизопропанол).

Образцы наносят на стальные литсты так, чтобы после сушки толщина пленки составляла 25-30 мкм. Отверждение происходит в течение 7 сут при комнатной температуре, а затем в течение 4 ч при 60oC.

Образцы подвергают испытанию в солевом тумане по ASТМ В 117. Через 240 ч их оценивают аналогично примеру 12.

П р и м е р 23. Имеющийся в продаже авторемонтный грунтовочный лак на основе поливинилбутирала и фенольной смолы (Уoш Пример 810 Р, Дупонт) после добавки указанных в табл.13 количеств ингибиторов коррозии наносят на стальные листы так, чтобы после сушки толщина пленки составляла 30-35 мкм, и высушивают 2 ч при комнатной температуре. Затем на этот грунтовочный лак наносят покровный лак на основе акриловой смолы и изоцианата так, чтобы после сушки толщина пленки составляла 55 мкм, и образцы подвергаюат отверждению в течение 24 ч при комнатной температуре.

Образцы подвергают испытанию в солевом тумане по ASТМ В 117. Через 240 ч их оценивают аналогично примеру 12.

П р и м е р 24. Лак на основе алкидной смолы приготавливают из

следующих компонентов:

36,7 ч. 50% -ного раствора алкидной смолы на основе уретанизированного соевого масла (Десмалкид

25,5 ч. красной окиси железа (Байферрокс 140 М

18,2 ч. сульфата бария

2,6 ч. черной окиси железа (железная слюда)

2,6 ч. гидрофобированной кремневой кислоты (эрозил

1,4 ч. тиксотропийного средства (Бентоне

2,6 ч. кизельгура

0,15 ч. средства для предупреждения образования кожицы и морщин (Асцинин

0,75 ч. ускоряющего сушку средства на основе Pb/Co/Mn-нафтената

2,0 ч. ксилола

8,6 ч. лакового бензина

К этой массе добавляют указанные в табл.14 количества соединения 3. Образцы наносят на стальные листы так, чтобы после сушки толщина пленки составляла около 40 мкм, и подвергают их отверждению в течение 14 сут при комнатной температуре. Образцы подвергают испытанию в солевом тумане по ASТМ В 117. Через 240 ч их оценивают аналогично примеру 12.

Те же самые образцы также подвергают испытанию на коррозию при конденсации влаги по ДИН 50017 аналогично примеру 20 и через 240 ч их оценивают.

П р и м е р 25. Лак на основе алкидной смолы приготавливают из следующих компонентов:

30 ч.

60% -ного раствора алкидной смолы с высоким содержанием масел (Алфталат АС 630, Рейххольд Альберт Хеми АГ)

20 ч. красной окиси железа 225 (Байер

10 ч. микроизмельченного талька (Микротальк АТ)

9 ч. сульфата бария

1 ч. тиксотропийного средства (Тиксатрол

0,3 ч. средства для предупреждения образования кожицы и морщин (Луантин

0,7 ч. ускоряющего сушку средства (раствор Со-нафтената)

29 ч. лакового бензина

К этой массе добавляют указанные в таблице 16 количества ингибитора коррозии. Образцы наносят на стальные листы так, чтобы после сушки толщина пленки составляла около 50 мкм, и подвергают их отверждению в течение 14 сут при комнатной температуре. Образцы подвергают как испытанию в солевом тумане, так и испытанию на коррозию при конденсации влаги.

П р и м е р 26: Имеющийся в продаже черный лак для шасси автомобиля на основе акрилированной алкидной смолы фирмы АКЦО (КХ 03-49544) после добавки указанных в табл.18 количеств ингибиторов коррозии наносят на стальные листы так, чтобы после сушки толщина пленки составляла 40 мкм, и подвергают отверждению в течение 7 сут при комнатной температуре. Образцы подвергают испытанию на коррозию при конденсации влаги в течение 500 ч аналогично примеру 20.

П р и м е р 27. К имеющемуся в продаже серому лаку для шасси автомобиля на основе сложного полиэфира и меламиновой смолы фирмы Дупонт добавляют указанные в табл.19 количества ингибиторов коррозии. Образцы наносят на стальные листы так, чтобы после сушки толщина пленки составляла 15-20 мкм, и подвергают их отверждению в течение 30 мин при 160oC. Образцы подвергают испытанию в солевом тумане аналогично примеру 12.

П р и м е р 28. Имеющийся в продаже авторемонтный лак на основе двухкомпонентного полиуретана (Пример 1020 Р, фирма Дупонт) после добавки указанных в табл. 20 количеств ингибиторов коррозии наносят опрыскиванием на стальные листы так, чтобы после сушки толщина пленки составляла около 65 мкм. Отверждение происходит в течение 24 ч при комнатной тепмпературе.

Образцы подвергают испытанию на коррозию при конденсации влаги в течение 250 ч аналогнично примеру 20 и оценивают их также аналогично примеру 20.

П р и м е р 29. К имеющемуся в продаже авторемонтному лаку (АБ 85-1122, фирма БАСФ) на основе двухкомпонентного полиуретана добавляют указанные в табл.21 количества соединения 3. Образцы наносят на стальные листы так, чтобы после сушки толщина пленки составляла около 60 мкм. После отверждения в течение 24 ч при комнатной температуре образцы подвергают испытанию на коррозию при конденсации влаги в течение 120 ч. Испытание и оценку образцов осуществляют аналогично примеру 20.

Реферат

Изобретение относится к защите металлов от коррозии и может быть использовано при металлообработке. Средство для покрытия содержит полимерные связующие вещества и соединение общей формулы

Формула

где n 0 или 1;

R1 R4, независимо друг от друга, водород, С1 - С2-алкил, С1 С4-карбоксилалкил или карбоксил, причем по меньшей мере один из этих заместителей является карбоксильной или карбоксиалкильной группой,

или соль этого соединения с основанием, причем ингибитор коррозии присутствует в количестве 0,5 5,0 мас. в расчете на содержание твердого вещества средства для покрытия.

Комментарии