Устройство для формирования раструбов на концевом соединительном участке труб из термопластичного материала - RU2222428C2

Код документа: RU2222428C2

Чертежи

Описание

Изобретение относится к устройству для формирования раструбов, имеющих стабильную форму с

ровной внутренней поверхностью, на концевом соединительном участке труб из термопластичного материала, предварительно нагретом до пластичного состояния, которое содержит:

- первую часть с

подвижными в радиальном направлении механическими секторами, длина которых, измеренная вдоль продольной оси оправки, равна длине раструба и которые могут перемещаться из первого крайнего втянутого

положения, в котором первая часть устройства имеет такой диаметр, что может свободно входить внутрь концевого участка трубы, во второе крайнее раздвинутое положение, в котором они расширяют всю часть

концевого участка трубы, окружающую первую часть устройства, тем самым формируя временный максимально расширенный раструб, у которого временный внутренний диаметр, соответствующий наружному диаметру

первой части устройства в указанном крайнем раздвинутом положении, больше конечного номинального внутреннего диаметра окончательно сформированного раструба, при этом первая часть устройства

нагревается до температуры, превышающей температуру концевого участка трубы или равной этой температуре, так что концевой участок трубы не теряет тепло во время его пластического расширения для

формирования временного максимально расширенного раструба, после чего первая часть устройства возвращается в первое крайнее втянутое положение;

- вторую часть, которая имеет постоянную

геометрическую форму с наружным диаметром, равным номинальному и конечному внутреннему диаметру окончательно сформированного раструба, и может быть введена внутрь временного максимально расширенного

раструба после полного воздействия первой части устройства, которая, находясь во втянутом положении, допускает последующее свободное введение второй части устройства во временный максимально

расширенный раструб, причем вторая часть устройства может точно калибровать внутренний диаметр раструба, самопроизвольно сжимающегося после предшествующего расширения, и охлаждается ниже температуры

концевого участка трубы, в результате чего температура сформированного раструба быстро доводится до температуры окружающей среды после того, как достигается его конечный номинальный диаметр.

В этом технологическом процессе существуют проблемы, связанные с достижением требуемой точности размеров формируемого раструба, по меньшей мере его внутренних размеров, для получения надежного соединения нескольких участков трубы, а также с усадкой термопластичного материала после окончательного формирования раструба. Хорошо известно, что молекулы термопластичных материалов в изделиях, размеры которых изменяются, "запоминают" свое прежнее физическое состояние и стремятся восстановить исходную форму изделий. Поэтому при формировании раструба путем увеличения диаметра трубы в горячем состоянии эта труба будет стремиться восстановить прежнее состояние, при котором ее диаметр меньше диаметра, который она имеет во время формирования раструба. Кроме того, величина усадки меняется в зависимости от термопластичного материала, из которого сделана труба (как правило, это полипропилен, поливинилхлорид, полиэтилен, полиолефины).

Для решения проблемы достижения точности внутренних размеров формируемых раструбов была разработана технология с использованием механических оправок, соответствующих заданной форме раструба. Такие оправки с силой вводятся в концевой участок трубы, в которой формируется раструб, причем этот участок предварительно нагревается до температуры пластической деформации, при условии, что обрабатываемая труба имеет достаточную толщину и не будет сминаться при введении оправки. В случае формирования раструбов, содержащих внутренние кольцевые прокладки для лучшего уплотнения соединения, используются механические секторы, которые могут раздвигаться и затем втягиваться в радиальном направлении, обеспечивая в условиях нагрева образование в раструбе гнезда для прокладки. Такая технология раскрыта в Европейском патенте 052581 от 14 октября 1981 года того же заявителя, где подробно описано клиновидное приводное средство с наклонными плоскостями для перемещения механических секторов и сами механические секторы, имеющие такую форму, что при их раздвигании образуется ровная опорная поверхность для формирования изнутри кольцевого гнезда для прокладки раструба.

Кроме того, рассматривалась технология, которая предусматривает приложение снаружи давления к предварительно нагретому концевому участку трубы при противодействии этому давлению расположенной внутри нее оправки. Однако эта технология неприменима для рассматриваемых случаев, когда требуется придать раструбу точную форму без усадки материала, а также для гофрированных труб, которые, очевидно, не могут обрабатываться в нагретом состоянии под давлением, создаваемым снаружи текучей средой или механическими средствами, и которые, как известно, имеют довольно незначительные толщины, необходимые для создания гофрировки и/или наружных ребер или профилей.

Для решения проблемы усадки термопластичного материала в 1983 году заявителем создано усовершенствованное устройство, которое имеет формирующую камеру, ограниченную изнутри оправкой, определяющей окончательную форму и номинальные размеры получаемого раструба, а снаружи формами, к которым с помощью сжатого воздуха, поступающего изнутри оправки, предварительно прижимают концевой участок обрабатываемой трубы, при этом концевой участок расширяется с превышением требуемого номинального размера и сохраняет это состояние некоторое время, находясь в контакте с упомянутыми наружными формами. Затем происходит самопроизвольное сжатие образованного раструба с точной калибровкой на внутренней оправке, в которой выполнены каналы для выхода сжатого воздуха.

Было установлено, что в таких случаях после окончательного формирования раструба усадка термопластичного материала отсутствовала или по меньшей мере значительно уменьшалась, а благодаря внутренней калибровке формы раструба всегда обеспечивалась необходимая точность.

Эта технология также неприменима для обработки труб из термопластичного материала, имеющих гофрировку или наружные ребра и/или профили.

Поэтому заявителем было разработано устройство, описанное в заявке на Европейский патент 98839360.8 от 11 июня 1998 года и во вступительной части настоящего описания. В этой заявке приспособлением для принудительного расширения является оправка с механическими секторами, перемещаемыми в радиальном направлении из первого втянутого положения, в котором оправка может быть свободно введена в концевой участок, во второе раздвинутое положение, в котором она расширяет концевой участок, формируя временный раструб, имеющий диаметр больше номинального.

Несмотря на то, что этим устройством можно изготовить раструбы в гофрированных или профилированных трубах, возможно его дальнейшее усовершенствование. Было установлено, что такая технология приводит к образованию вмятин на внутренней поверхности раструба из-за контакта с боковыми кромками секторов во время их радиального перемещения из втянутого положения с минимальными наружными размерами в максимально расширенное положение с максимальными наружными размерами.

Поэтому целью настоящего изобретения, определяемого прилагаемой формулой, является устранение указанного недостатка путем дополнительного усовершенствования устройства с сохранением присущих ему преимуществ.

Указанная цель достигается тем, что

устройство для формирования раструбов на концевом соединительном участке труб из термопластичного материала, содержащее

- первую часть с подвижными в радиальном направлении механическими

секторами, длина которых, измеренная вдоль продольной оси оправки, равна длине раструба и которые могут перемещаться из первого крайнего втянутого положения, в котором первая часть устройства имеет

такой диаметр, что может свободно входить внутрь концевого участка трубы, во второе крайнее раздвинутое положение, в котором они расширяют всю часть концевого участка трубы, окружающую первую часть

устройства, тем самым формируя временный, максимально расширенный раструб, у которого временный внутренний диаметр, соответствующий наружному диаметру первой части устройства в крайнем раздвинутом

положении, больше номинального конечного диаметра окончательно сформированного раструба, при этом первая часть устройства нагревается до температуры трубы, превышающей температуру концевого участка

или равной этой температуре, так что концевой участок трубы не теряет тепло во время его пластического расширения при формировании временного максимально расширенного раструба, после чего первая часть

устройства возвращается в первое крайнее втянутое положение;

- вторую часть, которая имеет постоянную геометрическую форму с наружным диаметром, равным номинальному и конечному внутреннему

диаметру окончательно сформированного раструба, и может быть введена внутрь временного максимально расширенного раструба после полного воздействия первой части устройства, которая, находясь во

втянутом положении, допускает последующее свободное введение второй части устройства во временный, максимально расширенный раструб, причем вторая часть устройства может точно калибровать внутренний

диаметр раструба, самопроизвольно сжимающегося после предшествующего расширения, и охлаждается ниже температуры концевого участка трубы, в результате чего температура окончательно сформированного

раструба быстро доводится до температуры окружающей среды после того, как достигается его конечный номинальный диаметр,

согласно изобретению содержит часть для предварительного воздействия,

включающую полый резиновый элемент, который может расширяться посредством надувания, изменяя свою первую, соответствующую его свободному состоянию конфигурацию с минимальными размерами, в которой его

максимальный диаметр меньше внутреннего диаметра трубы, так что он может быть предварительно свободно введен первым внутрь концевого участка трубы, на вторую, максимально расширенную конфигурацию, в

которой он имеет по существу цилиндрическую форму с диаметром в диапазоне между внутренним диаметром трубы и временным внутренним диаметром временного максимально расширенного раструба, в результате

чего предварительно формируется раструб с промежуточным расширением, в который затем может быть введена первая часть устройства для выполнения окончательного расширения с формированием временного

максимально расширенного раструба.

Первая часть устройства может быть расположена между его второй частью и концевой головкой, диаметр которой также меньше внутреннего диаметра трубы, так что механические секторы с двух боковых сторон направляются вдоль плоскостей, перпендикулярных к продольной оси оправки, при этом часть устройства, предназначенная для предварительного воздействия, расположена впереди концевой головки, относящейся к первой части устройства.

По меньшей мере одна из частей устройства может быть выполнена в виде отдельной детали по отношению к другим и эти части устройства могут иметь разные рабочие оси.

Целесообразно, когда все части устройства совместно образуют единую составную оправку с одной осью, совпадающей с осью обрабатываемой трубы, а устройство содержит органы для приведение в движение оправки и трубы друг относительно друга, действующие вдоль продольной оси оправки совместно и синхронно с органами для расширения и сжатия первой части устройства.

Целесообразно, чтобы по меньшей мере вторая часть устройства являлась съемной и взаимозаменяемой.

Целесообразно также, чтобы устройство содержало в сочетании с его второй частью средство для подведения текучей среды под давлением, действующим снаружи на внешнюю стенку концевого участка трубы во время фазы калибрования, для уменьшения продолжительности этой фазы и получения еще более ровной внутренней поверхности окончательно сформированного раструба.

Полый резиновый элемент имеет предпочтительно переменную толщину для сохранения по существу цилиндрической формы после его надувания.

Диаметр второй части устройства может вычисляться в зависимости от используемого термопластичного материала.

Изобретение сохраняет преимущество известного устройства, состоящее в возможности его использования для обработки любых труб из термопластичного материала, имеющихся на рынке, в том числе гофрированных труб и/или труб с наружными профилями (например, типа "ultrarib"), которые, как известно, имеют уменьшенную толщину. В любом случае изобретение обеспечивает получение раструбов, имеющих стабильную форму.

Дополнительное преимущество, обеспечиваемое изобретением, заключается в получении раструбов очень точной формы, имеющих совершенно ровные поверхности без каких-либо вмятин даже в случае, когда расширение концевого участка до размера, превышающего номинальный размер получаемого раструба, осуществляется с помощью оправок с радиально перемещаемыми механическими секторами.

Немаловажное значение имеет также обеспечение быстроты выполнения технологического процесса, в котором предусмотрена операция ускоренной калибровки с помощью сжатого воздуха, подаваемого снаружи, что может быть также эффективно использовано для гофрированных труб, которые, как хорошо известно, никогда не подвергались воздействию наружного давления из-за опасности разрыва внутрь.

Другие характерные особенности и преимущества станут более понятны из последующего подробного описания со ссылками на сопровождающие чертежи, на которых представлен вариант выполнения изобретения, приведенный только в качестве примера, не ограничивающего объем изобретения.

Фиг. 1 схематично изображает сбоку половину предлагаемого устройства согласно предпочтительному варианту выполнения, содержащего составную оправку, при выполнении предварительной рабочей фазы, при этом некоторые детали изображены схематично, а другие не показаны для лучшей иллюстрации остальных деталей.

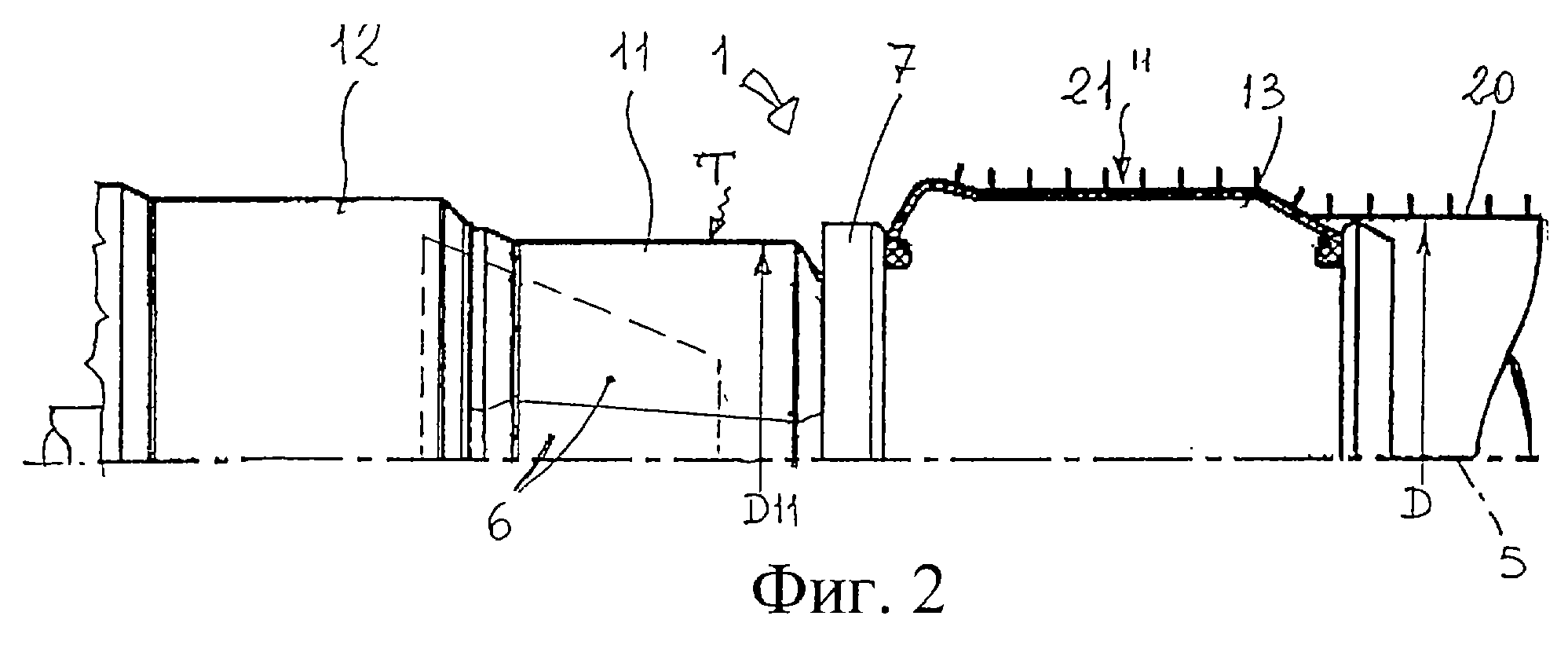

Фиг.2 схематично изображает оправку, показанную на фиг.1, в конце предварительной рабочей фазы.

Фиг.3 схематично изображает оправку, показанную на фиг.1 и 2, при выполнении следующей рабочей фазы.

Фиг. 4 схематично изображает оправку, показанную на предыдущих фигурах, при выполнении последней рабочей фазы.

Фиг.5 изображает в разрезе гофрированную трубу согласно изобретению.

Как показано на чертежах, предлагаемое устройство содержит составную оправку (1), выполняющую несколько рабочих фаз. Оправка содержит по существу три части, расположенные в направлении от переднего края (10) оправки к заднему краю (19): часть (13) для предварительного воздействия, первую часть (11) и вторую часть (12).

Первая часть (11) имеет подвижные в радиальном направлении механические секторы (6), длина которых, измеренная вдоль продольной оси (5) оправки (1), равна длине раструба (21, 21'). Механические секторы могут перемещаться из первого крайнего втянутого положения (см. фиг.1, 2 и 4) во второе крайнее, максимально раздвинутое положение (см. фиг.3). В первом крайнем положении диаметр (D11) первой части (11) меньше внутреннего диаметра (D) трубы или по меньшей мере диаметра (D11'), о котором будет сказано ниже, так что первая часть (11) может быть свободно введена внутрь концевого участка (2) трубы (20). Во втором крайнем положении (фиг.3) механические секторы расширяют окружающую их часть концевого участка (2). Во время этой рабочей фазы формируется временный, максимально расширенный раструб (21'), временный внутренний диаметр (D12) которого, соответствующий наружному диаметру первой части (11) в крайнем раздвинутом положении, превышает конечный номинальный внутренний диаметр (DN) окончательно сформированного раструба (21).

В этом варианте выполнения изобретения, как и в известном устройстве, описанном в Европейском патенте 052581, приводные органы (4) для перемещения механических секторов (6) представляют собой клин с наклонными плоскостями, изображенный схематично, поскольку он уже известен. Для правильной работы приводных органов (4) первая часть (11) расположена между второй частью (12) и концевой головкой (7), также имеющей меньший диаметр, чем внутренний диаметр (D) трубы (20), так что механические секторы (6) направляются с двух сторон в боковом направлении вдоль плоскостей, перпендикулярных продольной оси (5) оправки (1). Первую часть (11) нагревают до температуры (Т), превышающей температуру (Т1) концевого участка (2) или равной этой температуре, что уменьшает потерю тепла от концевого участка во время его пластического расширения при формировании раструба (21').

После этого первая часть (11) возвращается в свое первое крайнее втянутое положение (см. фиг.4). Согласно изобретению предварительную рабочую фазу (см. фиг.1 и 2) выполняет часть (13) для предварительного воздействия, расположенная впереди концевой головки (7), относящейся к первой части (11). Эта часть (13) представляет собой полый резиновый элемент, который может расширяться посредством надувания с изменением его конфигурации от первой, соответствующей его свободному состоянию конфигурации с минимальными размерами, до второй, максимально расширенной конфигурации. В первой конфигурации максимальный диаметр (D11') резинового элемента меньше внутреннего диаметра трубы (20) и поэтому он может быть предварительно свободно введен первым внутрь концевого участка (2) трубы (20). Во второй конфигурации резиновый элемент принимает по существу цилиндрическую форму с диаметром (DI) в диапазоне между внутренним диаметром (D) трубы (20) и временным внутренним диаметром (D12) временного максимально расширенного раструба (21'), в результате чего предварительно формируется раструб (21'') с промежуточным расширением, в который будет затем введена первая часть (11) для его окончательного расширения.

Предпочтительно, если полый резиновый элемент имеет переменную толщину, что позволяет ему после надувания сохранять по существу цилиндрическую форму перед приведением в действие механических секторов (6). Поскольку механические секторы предназначены лишь для незначительного расширения раструба (21''), который уже почти полностью расширен резиновым элементом, не оставляющим вмятин, и поскольку эти секторы после полного раздвигания образуют совершенно сплошную поверхность правильной цилиндрической формы, то можно получить максимально расширенный раструб (21'), имеющий внутренний контур совершенно правильной формы.

В отличие от первой части (11), расположенная за ней вторая часть (12) имеет постоянную геометрическую форму с наружным диаметром, равным номинальному и конечному внутреннему диаметру (DN) окончательно сформированного раструба (21).

Вторая часть (12) может быть введена внутрь временного максимально расширенного раструба (21') (см. фиг.4) после полного воздействия на него первой части (11), которая будучи во втянутом положении позволяет второй части (12) свободно войти внутрь раструба (21'), не имеющего каких-либо наружных вмятин.

Вторая часть (12), диаметр которой точно равен заданному номинальному диаметру, предназначена для точной калибровки внутреннего диаметра раструба (21), предварительно расширенного с образованием временного раструба (21'), который самопроизвольно сжимается после предшествующего расширения благодаря свойствам термопластичных материалов, в частности полипропилена. Это происходит во время четвертой и последней рабочей фазы (см. фиг.4). Таким образом обеспечивается стабильность формы раструба (21), даже если он имеет наружные ребра или профили.

Вторую часть (12) охлаждают ниже температуры (Т1) концевого участка (2) и тем самым быстро доводят температуру окончательно сформированного раструба (21) до температуры окружающей среды после его самопроизвольного сжатия от диаметра (D12) до конечного номинального диаметра (DN). В заключение следует отметить, что предпочтительно вычислять диаметр (DN) второй части (12) в зависимости от типа термопластичного материала, используемого для обрабатываемых труб (20). В этом случае вторая часть (12) является съемной и взаимозаменяемой. Для координации различных перемещений в соответствии с разными рабочими фазами при минимальных затратах времени предусмотрены приводные органы (3) для перемещения оправки (1) и трубы (20) друг относительно друга вдоль продольной оси (5) оправки (1) и приводные органы (4) для расширения и сжатия первой части (11).

Предлагаемое изобретение допускает многочисленные модификации и изменения в пределах его объема и сущности, определяемых формулой. Так например, части (11) и (12) могут быть отдельными деталями с разными рабочими осями или по меньшей мере одна из них может быть выполнена в виде отдельной детали.

Кроме того, предлагаемое устройство может содержать в сочетании со второй частью (12) средство (55) для подведения текучей среды под давлением, действующим снаружи на внешнюю стенку концевого участка (2) во время фазы калибрования, что позволяет ускорить эту фазу и сделать еще более ровной внутреннюю поверхность окончательно сформированного раструба (21).

Что касается гофрированных труб, важно обратить внимание на то, что там, где каждый волнообразный выступ (23) гофрированной поверхности выполнен с изолированным кольцевым каналом (24), последний сообщается с наружной средой через отверстие (25), чтобы уравнять давление внутри и снаружи гофрированной трубы для полного исключения опасности разрыва гофрированной трубы внутрь при любом действующем на нее давлении.

Реферат

Изобретение относится к устройству для формирования раструбов, имеющих стабильную форму с ровной внутренней поверхностью, на концевом соединительном участке труб из термопластичного материала, предварительно нагретом. Устройство содержит часть для предварительного воздействия, первую и вторую части. Часть для предварительного воздействия включает полый резиновый элемент, который может быть свободно введен внутрь концевого участка трубы и надуваться для предварительного формирования первого раструба. Первая часть имеет механические секторы, перемещаемые радиально из первого крайнего втянутого положения, в котором первая часть может быть свободно введена внутрь концевого участка, во второе крайнее раздвинутое положение, в котором диаметр первой части превышает диаметр первого раструба, для формирования точного временного максимально расширенного раструба. Вторая часть имеет постоянную геометрическую форму и расположена за первой частью. Диаметр второй части равен номинальному и конечному внутреннему диаметру окончательно сформированного раструба. Части устройства образуют составную оправку, выполняющую несколько рабочих фаз. С помощью оправки сначала предварительно формируют раструб, диаметр которого превышает номинальный диаметр и на поверхности которого отсутствуют неровности. Указанный раструб, расширенный частью для предварительного воздействия, затем расширяется с помощью первой части, после чего самопроизвольно сжимается и калибруется на второй части с достижением номинального диаметра. Изобретение позволяет получать раструбы, имеющие стабильную форму. 7 з.п. ф-лы, 5 ил.

Комментарии