Парашют - RU2117608C1

Код документа: RU2117608C1

Чертежи

Описание

Изобретение касается парашютов, изготовленных, по меньшей мере частично, из ориентируемого пленочного полимерного материала.

При изготовлении различных изделий из ориентируемых термопластичных полимерных пленочных материалов, разными путями стараются обеспечить материалу достаточную прочность в соответствии с его назначением. Несмотря на это, всегда существует риск того, что готовое изделие разорвется в ходе его использования.

Изделия из таких материалов обычно стараются усилить. Например, в патенте США N 3.589.653 (1971) описан парашют из лоскутов ударно-ориентированного пластика, усиленного нитевыми средствами, чтобы избежать его разрыва. Тем не менее риск разрыва парашюта, имеющего купол и/или стропы из полимерного материала, довольно высок. Тенденция к разрыву повышается в случае более жестких полимеров (характеристика, соответствующая модулю упругости), например полипропилена или полиэтилена высокой плотности, по сравнению с менее жесткими полимерами, например полиэтиленом низкой плотности, но даже в случае полимеров низкой жесткости тенденция к разрыву существует при ударных нагрузках.

Таким образом, существует потребность в создании простого и эффективного способа уменьшения тенденции к разрыву при ударной нагрузке парашюта из пленочного материала и улучшения способности парашюта к поглощению энергии.

Настоящее изобретение достигает этого путем распределения напряжений и других сил в пленочном материале таким образом, чтобы минимизировать риск разрыва материала купола или строп.

В некоторых случаях является желательным, чтобы большая часть изделия или даже все изделие целиком было модифицировано подобным образом. Так, например, представляется желательным модифицировать таким образом всю площадь поверхности (или только некоторые части всей поверхности) больших листов, таких, как полотно купола парашюта.

В других случаях достаточно модифицировать лишь небольшие участки пленки в определенных зонах. Такая частная проблема встает, например, в случае наличия определенной зоны, начиная с которой происходит разрыв, и которая в дальнейшем обозначается как "зона вероятного разрыва" или просто как зона разрыва. Представляется особенно предпочтительным модифицировать материал именно в зоне разрыва. В случае, если возникает разрыв, всегда имеется тенденция к распространению разрыва из зоны разрыва наружу. Зона разрыва для любого данного изделия может быть представлена из теоретических соображений, или, что более применимо на практике, ее можно определить экспериментальным путем.

Зона разрыва зачастую связана со сварными швами, поскольку материал, прилегающий к сварному шву, обычно более подвержен разрыву по сравнению с материалом остальных частей изделия. Очевидно, процесс образования сварного шва отрицательно влияет на свойства пленочного материала в зоне, прилегающей к шву. Однако следует отметить, что зона разрыва не обязательно простирается по всей длине шва, поскольку в обычных мешках зона разрыва обычно располагается главным образом посередине между концами шва.

Изделие может иметь более одной зоны разрыва. Так, например, если имеется несколько сварных швов, то обычно имеет место зона вероятного разрыва, связанная с каждым из этих швов.

Согласно известному уровню техники известны пленочные материалы с различной ориентацией и другими вариантами обработки для обеспечения их оптимальных прочностных качеств, однако обычно пленка на всем своем протяжении обладает практически одинаковыми свойствами. Хорошо известен также способ гофрировки поверхности пленки либо с точки зрения улучшения внешнего вида, либо для облегчения складывания пленки. Однако обычные способы гофрировки не обеспечивают желаемых улучшений свойств.

Ориентированный термопластический полимерный пленочный материал парашюта по изобретению имеет по меньшей мере одну зону вытяжки, в которой материал вытянут в первом направлении, и прилегающие к каждой из противоположных сторон указанной зоны или каждой из указанных зон, зоны нерастянутого материала, которые простираются практически в том же указанном направлении, и в которых материал практически не подвержен растяжке.

Таким образом, материал согласно изобретению не является однородно растянутым, но напротив, имеет зоны с различной степенью вытяжки, в результате чего образуется по меньшей мере одна зона вытяжки и несколько практически нерастянутых зон. Указанные нерастянутые зоны имеют степень растяжки, значительно уступающую степени растяжки в зоне вытяжки, однако они могут быть растянуты несколько в большей степени, чем исходный пленочный материал до растяжения в зоне растяжки. Предпочтительным является наличие нескольких указанных нерастянутых зон, каждая из которых располагается между парой зон вытяжки.

В общем случае степень растяжения в зоне вытяжки составляет по меньшей мере 10% и обычно по меньшей мере 20% и может лежать в пределах, например, от 30 до 40% или более по отношению к исходному пленочному материалу, и предпочтительно пленочный материал в практически нерастянутых зонах имеет незначительную степень вытяжки или совершенно не растянут по сравнению с исходным материалом. Исходный пленочный материал должен обладать способностью к ориентации, однако он уже может быть ориентирован в ограниченной степени.

Следовательно необходимо, чтобы в каждой зоне вытяжки пленочный материал имел большую длину по сравнению с материалом в прилегающей нерастянутой зоне. Пленочный материал в зоне вытяжки может содержать ряд различным образом расположенных дискретных вдавлений, которые направлены перпендикулярно длине зоны вытяжки. Удобный способ получения каждой из зон вытяжки включает образование ряда простирающихся в перпендикулярном направлении мест, в которых пленочный материал вытянут (т.е. этот материал вытянут в указанном первом направлении зоны вытяжки). В частности этого лучше всего можно достигнуть за счет гофрировки пленочного материала в указанной зоне зубчатым устройством, расположенным перпендикулярно указанному направлению. Часто зоны вытяжки являются продольными и простираются в первом направлении.

Изобретение может быть применено также ко всей площади листового материала; в этом случае, как отмечалось выше, предпочтительным является наличие большого количества зон вытяжки и нерастянутых зон, чередующихся друг с другом. Каждая из невытянутых зон может существовать в виде полосы, прямолинейной или зигзагообразной, ширина которой обычно составляет от 5 до 150% от ширины каждой зоны вытяжки. Обычно каждая невытянутая зона имеет ширину, равную по меньшей мере 0,5 мм, а каждая зона вытяжки имеет ширину, равную по меньшей мере 2 мм и предпочтительно по меньшей мере 5 мм. В случае, когда невытянутые зоны чередуются с зонами вытяжки, невытянутые зоны обычно имеют ширину не более 5 мм, иногда не более 10 мм, хотя конечно они могут быть и шире, тогда как зоны вытяжки могут иметь ширину до 20 мм или 30 мм или даже более того.

Ширина каждой из полос невытянутого материала для достижения оптимальных свойств зависит от конкретного пленочного материала, однако обычно лежит в пределах от 5 до 150% от ширины каждой из прилегающих зон вытянутого материала.

Каждая из полос невытянутого материала предпочтительно располагается непрерывно по всей глубине участка поглощения ударных нагрузок. Она может быть практически прямой или зигзагообразной при том условии, что изменения направления в пределах зигзагообразной линии не настолько велики, чтобы препятствовать передаче сил нагрузки вдоль этой линии.

В случае, когда зона вероятного разрыва представляет собой шов, соединяющий листы купола, предпочтительным является наличие отступа участка поглощения на некоторое небольшое расстояние, например, составляющее по меньшей мере 1 см и часто по меньшей мере 3 см, от шва с целью обеспечить возможность распределения сил деформации разрушения, возникающих на шве или около него, по полезной ширине участка поглощения ударных нагрузок. Обычно хорошие результаты достигаются при отступе, составляющем, например, не более 10 см и часто не более 5 или 6 см. Глубина полосы поглощения ударных нагрузок, т.е. расстояние от ее конца, примыкающего к шву, до противоположного конца, обычно лежит в пределах от 3 до 10 см.

Ниже более подробно рассмотрена возможность избежать разрыва по шву. Ударная прочность области шва зачастую является наиболее важным свойством любого изделия, имеющего шов. Употребляемый в данном описании термин "ударная прочность" относится к прочности, определяемой экспериментально. Обычно невозможно получить надлежащий шов в результате его заваривания "горячим" способом (способ, отличный от более сложного теплового заплавливания шва "со сдвигом") в случае соединения листов материала из относительно жестких полимеров (под жесткостью понимается их характеристика по модулю эластичности), например полиэтилена высокой плотности или полипропилена, даже в тех случаях, когда отмеченные выше оба полимера модифицированы путем добавления эластомеров в приемлемом с экономической и практической точки зрения количестве.

Прочность на разрыв для подобных швов, полученных способом теплового заваривания, измеренная при низких скоростях деформации, которые обычно применяются для прочностных испытаний, обычно примерно эквивалентна или даже выше, чем у заваренных горячим способом швов в случае полиэтилена низкой плотности равной толщины, тогда как ударная прочность полипропилена или полиэтилена высокой плотности по местам соединения значительно ниже, чем в случае полиэтилена низкой плотности.

При изучении данной проблемы автором изобретения обнаружено, что недостаточная ударная прочность связана с явлением, которое эквивалентно "эффекту надрыва", а именно концентрации разрывающих сил в узкой линейной зоне по границе лицевой контактной поверхности шва. Кроме того, часто имеет место и настоящий "эффект надрыва", обусловленный дефектами формы тепловых элементов, используемых для образования шва тепловым способом. В месте, где концентрируются напряжения, начинается явление ориентации. В случае, когда действие разрыва имеет небольшую скорость, указанная ориентация постепенно развивается в направлении от исходной линии образования, увеличивая тем самым прочность в данной области. Однако в том случае, когда скорость разрывного усилия превышает некоторое критическое значение, зависящее от материала и от параметров предшествующей операции заделки шва тепловым способом, процесс ориентации пленочного материала (который является процессом с временной зависимостью) ограничивается очень небольшой линейной зоной, вместо постепенного расширения этой зоны. Наличие деформации высокой энергии в очень ограниченной зоне практически мгновенно вызывает разрыв материала.

Автор изобретения полагает, что различный характер процесса ориентации до или после наступления критического предела скорости деформации зависит главным образом от количества тепла, выделяемого при растяжении: количество тепла, выделяемого в результате внутреннего трения, велико в случае жесткого полимера. При скоростях ниже критического значения имеется достаточно времени для отвода тепла в прилегающие области пленки, что помогает постепенному развитию ориентации, которая протекает при этом гладко. Напротив, при скорости, выше критической, времени недостаточно для того, чтобы тепло успевало отводиться из узкой зоны, в которой проявляется "эффект надрыва" (или аналогичное явление), и полимер в этой зоне практически мгновенно начинает плавиться.

Отверстия, возникающие при сшивке или прикатке шва зубчатым валиком, также могут вызывать появление слабых мест, и в этом случае прочность на разрыв также очень сильно зависит от скорости деформации.

Согласно изобретению предусматривается изменение характеристик материала изделия в области, прилегающей к шву, с целью дать возможность для отвода энергии, выделяющейся при раскрытии парашюта вследствие резкого торможения груза. Для этой цели могут использоваться менее чувствительные части конструкции, разрушение которых не является критичным.

Следует отметить, что недостаточная прочность изделий со сварным швом, изготовленных из жестких полимерных материалов, особенно проявляется в случае, когда материал ориентирован вытяжкой при температуре ниже температуры плавления.

Известно, что в этом случае образуются поперечные полосы ориентированного в одном направлении полиэтилена высокой плотности или полипропилена (которые могут содержать небольшие количества эластомера) с достаточными, но не слишком значительными связями между складками надмолекулярных структур, сообщая тем самым высокие значения устойчивости к разрыву и прочности самой пленке. Известно также, что полученные тепловым способом швы на подобных сшитых слоистых пластиках обладают хорошей прочностью на разрыв при измерении ее в соответствии со способами, обычно используемыми для прочностных испытаний; однако прочность на разрыв при ударе подобных швов весьма низка.

В результате практических и теоретических исследований ориентированных пленочных материалов автором изобретения обнаружено, что вышеупомянутый "эффект надрыва" (или ему подобный) сопровождается потерей ориентационных свойств в зоне, непосредственно прилегающей к зоне тепловой обработки шва. Указанная ориентация естественно теряется также и в самой по себе зоне шва, полученного тепловым способом, однако поскольку эта зона имеет большую толщину, данное явление не имеет особого значения. В самом по себе ориентированном материале существует значительное сопротивление дополнительной ориентации, однако этого не происходит в неориентированной линейной зоне, прилегающей к шву. Следовательно, не только "эффект надрыва" (или подобное ему явление), но также нарушение ориентации обуславливает то, что ударное воздействие распространяется только в очень узкой области. В результате даже материал, значительно более жесткий, чем полиэтилен высокой плотности или полипропилен, но в ориентированном состоянии, становится бесполезным.

В патенте США N 4 039 364 описан способ получения сшитых слоистых пластиков типа, отличного от описанных выше слоистых пластиков с поперечными связями. В случае, описанном в указанном патенте, каждый слой имеет ориентацию по двум направлениям и вместо поперечного связывания ориентированного в одном направлении ламината в данном случае существует поперечное связывание "зерен полимерного материала", причем указанные "зерна" или агрегаты получаются в основном в результате экструзии, но затем в результате проведения последовательности стадий вытяжки зерна полимера выстраиваются в требуемой зигзагообразной структуре. Однако улучшение свойств рассеивания тепла все еще является желательным и в случае подобных сшитых слоистых материалов, что иллюстрируется приведенными в описании изобретения примерами.

Далее в отношении отрицательной роли жесткости материала в связи с ударной прочностью шва следует заметить, что необходимо принимать во внимание именно жесткость при температурах, существующих во время возникновения ударной нагрузки. Так даже обычный полиэтилен низкой плотности является относительно жестким при температуре, например, равной -20oС, и прочность при бросании сварных швов, полученных тепловым способом, для мешков из полиэтилена низкой плотности при таких температурах значительно ниже, чем при комнатной температуре. Однако температуры порядка -20oC и даже ниже во многих случаях являются нормальными для эксплуатации парашютов и следовательно имеется необходимость в увеличении прочности швов изделий из полиэтилена низкой плотности.

Полосы практически немодифицированного (невытянутого) пленочного материала должны быть достаточно узкими (по сравнению с зубчатой гофрировкой) и степень местного удлинения материала, вызываемого наличием гофрировки, должна быть достаточно высокой для того, чтобы обеспечить отмеченный выше эффект поглощения энергии удара, который должен предохранить материал от разрыва таким образом, что ориентация в определенном направлении должна "спокойно" возникать в зоне, непосредственно прилегающей к шву. Оптимальный вариант (который в дальнейшем обозначается "полоса поглощения ударной нагрузки") зависит от требований к рабочим характеристикам материала, от свойств пленки, от размеров изделия из этой пленки, от способа заплавления или зашивания шва и от температуры, при которой происходит раскрытие купола. Однако в любом случае достижение указанного оптимального варианта не составит трудности для специалиста в данной области методом проб и ошибок.

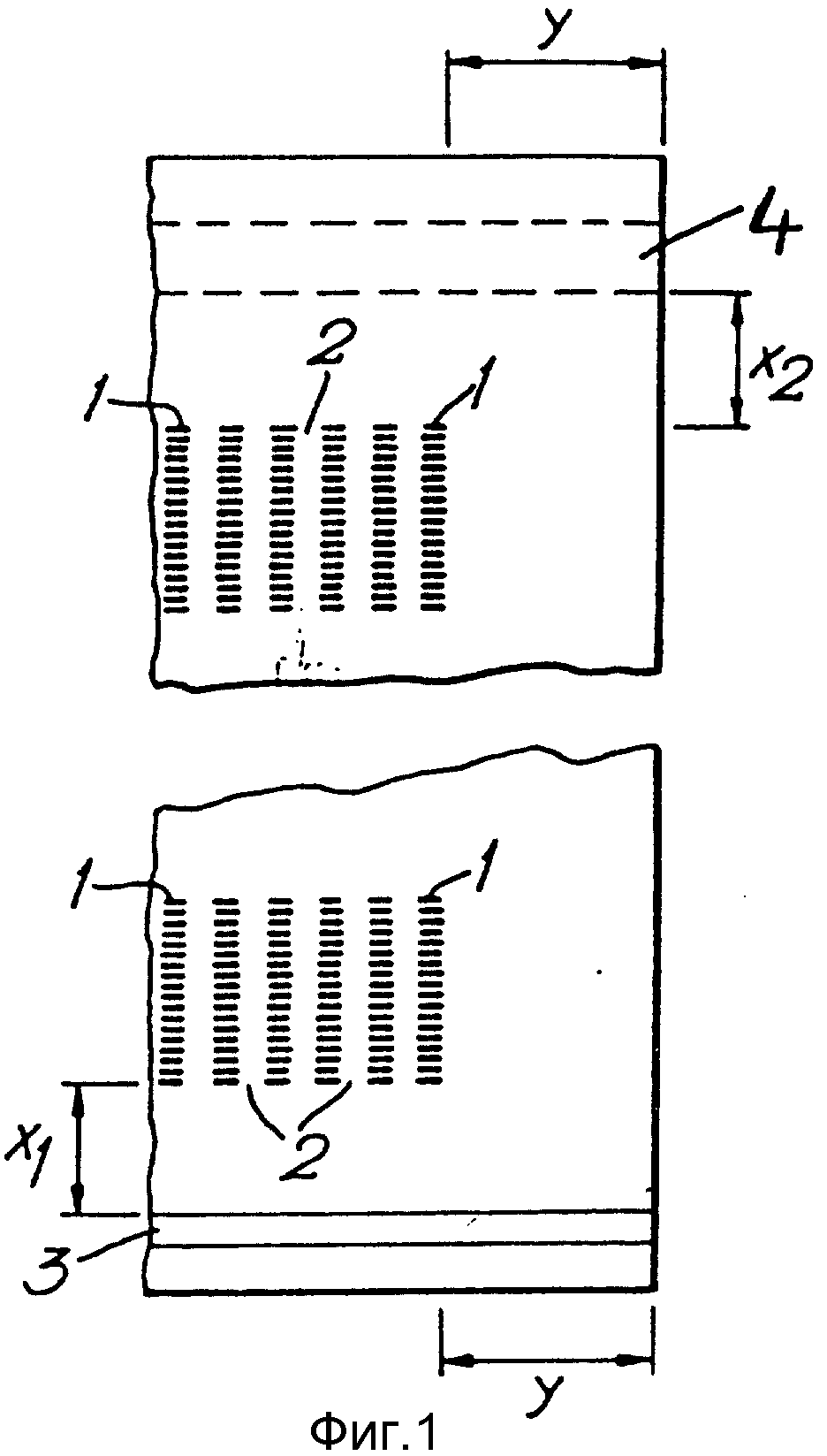

Полосы немодифицированного пленочного материала могут обычно представлять собой прямые полосы (см. фиг. 1 и 2а) или же могут быть в основном расположены в виде зигзагов в шахматном порядке (см. фиг.3). Первый вариант облегчает изготовление гофрированных структур с применением более простых устройств, тогда как второй обеспечивает более эффективное поглощение энергии удара, что может оказаться необходимым в случае особенно жесткого материала или материала с особенно сильной ориентацией.

В приведенном выше описании изобретение описано в применении к швам, полученным тепловым способом и относящимся к так называемому "поверхностному" типу. Однако аналогичная проблема низкой прочности при ударе возникает и в случае "накладных" швов, когда тепловое заваривание швов затруднено, в частности в случае, когда используют ориентированный материал. Проблемы аналогичного свойства возникают также в случае накладных швов с соединением их расплавленным адгезивом, а также в случае швов, полученных сверхзвуковой обработкой. Следовательно, настоящее изобретение полезно во всех подобных случаях.

Далее, изобретение является весьма полезным и в случае зашиваемых (нитью) швов. Прочность зашиваемого шва зависит исключительно от прочности пленки на растяжение, которая опять-таки в случае жестких и/или ориентированных материалов зависит прежде всего от скорости приложения нагрузки. Это также верно и в случае описанных выше двух типов сшитых слоистых структур, которые оба демонстрируют высокую прочность на растяжение вплоть до некоторого критического значения скорости разрыва, но обычно обладают плохим сопротивлением на растяжение выше этого значения. Следовательно, "полоса поглощения ударной нагрузки" может быть с успехом применена для снижения действия удара посредством уменьшения скорости деформации разрыва до значения, лежащего ниже критического предела.

Предпочтительно, чтобы были совмещены процессы образования шва и специального типа гофрировки, который очевиден из приведенного выше описания, для чего потребуется несколько модифицировать известные устройства, чтобы совместить процесс образования шва и процесс гофрировки.

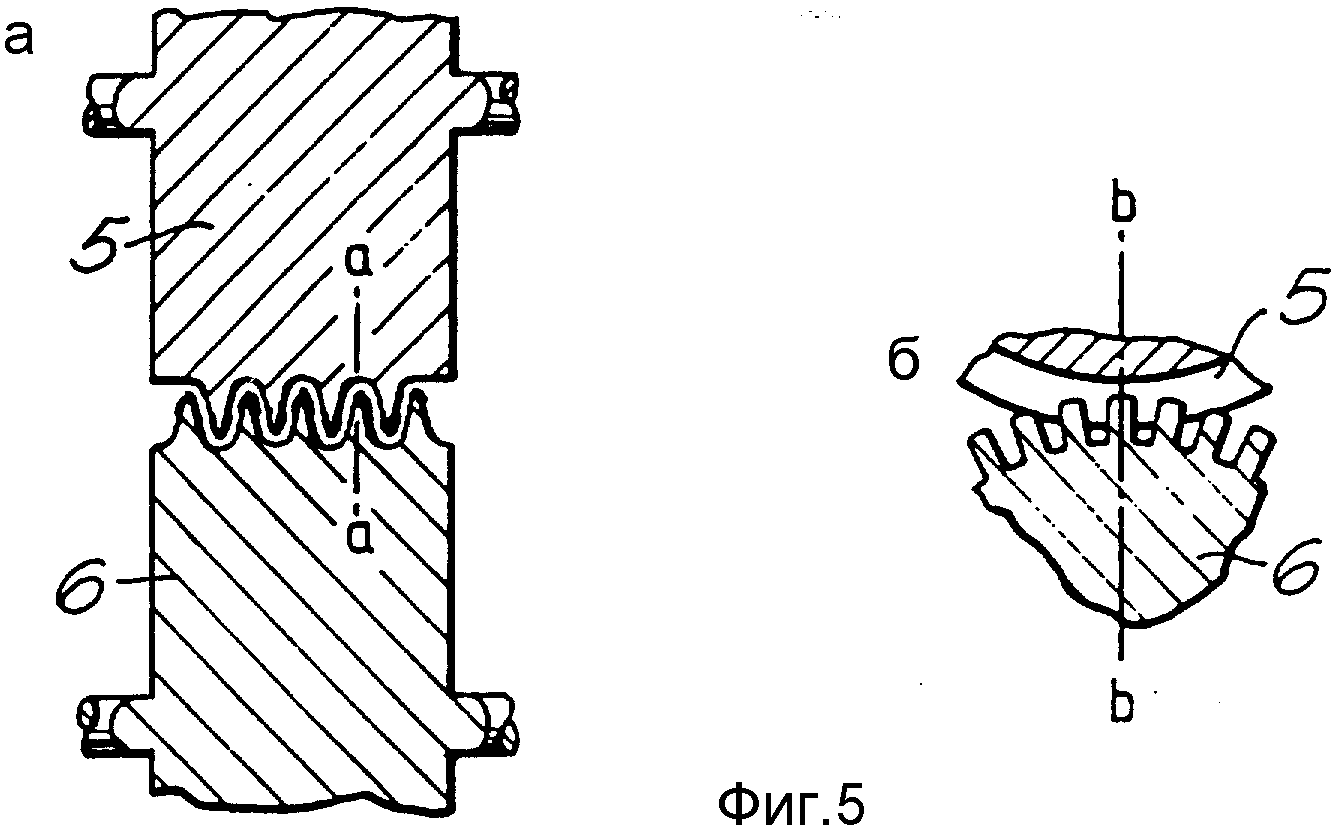

Полоса поглощения ударной нагрузки может быть получена до, одновременно или после процесса образования шва. Образование шва может осуществляться с использованием известного устройства для ленточной герметизации или обычной зашивочной машины, и в этих случаях полосу поглощения ударной нагрузки предпочтительно получать непрерывно между гофрировочными шестернями, одна из которых может быть снабжена поверхностью с выступами, а вторая - поверхностью с соответствующими углублениями (см. фиг.5а и б). В прочих случаях часто является предпочтительным периодический процесс образования гофрировки, например посредством использования гидравлического или пневматического пресса, также между поверхностями с выступами и соответствующими им углублениями.

Тот факт, что только не изменившие свои свойства ленты полосы поглощения ударной нагрузки должны принимать на себя нагрузки, перпендикулярные шву, означает, что коэффициент эластичности указанной полосы, очевидно, значительно уменьшается, так что указанная полоса ведет себя как полоса резины, и одновременно общие напряжения в полосе уменьшаются. Обе эти особенности объяснены подробнее ниже при описании фиг.1 - 4. Уменьшение общих напряжений может приводить к деформации материала в пределах полосы поглощения энергии удара даже в процессе обычного хранения или укладки парашюта, однако деформация такого рода обычно не является важной, поскольку она ограничивается пределами узкой полосы и по сути дела заканчивается, когда гофрировка расправляется. Баланс между необходимостью иметь хорошие характеристики сопротивления удару и наличием достаточного сопротивления длительным напряжениям является важным фактором для выбора оптимального варианта изобретения.

Для достижения значительного эффекта поглощения ударной нагрузки тип и глубина гофрировки должны быть подобраны таким образом, чтобы они обеспечивали повышение прочности не менее чем на 15%, а предпочтительно не менее чем на 25% выше критической прочности на разрыв. Под этой критической прочностью в данном описании понимается то ударное воздействие, которое является статистическим значением предела между разрывом и отсутствием разрыва изделия при его испытаниях.

Однако при надлежащем выборе типа конструкции и глубины гофрировки (основные указания для подобного выбора приведены при описании фиг. 1 - 4) увеличение критической прочности во многих случаях может составлять 50%, 100% или даже более, при этом - без отрицательного влияния на способность противостоять деформациям при хранении и операциях с изделиями по изобретению. Гофрировка пленочного материала используется для улучшения его характеристик в отношении предотвращения скольжения, что бывает важным с точки зрения удобства выполнения операций с изделием по изобретению. Однако для этой цели важно подобрать такой тип гофрировки, который вызывает минимальное уменьшение коэффициента эластичности и суммарной прочности (что характеризуется количественными показателями, обсужденными при описании фиг. 1 - 4). Изделие с полосой для поглощения ударной нагрузки может также, с целью улучшения его свойств в отношении скольжения, быть снабжено дополнительной гофрировкой в других специально выбранных зонах или по всей поверхности, однако в таких случаях тип и глубина гофрировки в пределах полосы поглощения ударной нагрузки необходимо подобрать таким образом, чтобы обеспечить значительно более высокий эффект поглощения ударной нагрузки (основные характеристики эффекта поглощения ударной нагрузки с количественным описанием приведены при объяснении графиков, содержащихся на фиг. 4а и 4б).

Как уже отмечалось ранее, полосы поглощения ударных нагрузок весьма пригодны для изделий, изготовленных из сшитых слоистых пластиков, описанных в патенте США N 4 039 364. В патенте США N 4 629 525 описаны улучшенные композиции сшитых слоистых структур указанного типа, состоящие из двух или более складок, каждая из которых обычно содержит основной слой, облегчающий образование ламината, и скрепляющий слой. Изобретение может с успехом применяться при гофрировке этих материалов. При этом особенно предпочтительным основным слоем, входящим в состав указанных слоистых материалов для получения изделий согласно изобретению, является слой, полученный из смеси высокомолекулярного полиэтилена высокой плотности с значительно менее высокомолекулярным полиэтиленом низкой плотности, причем последний компонент предпочтительно является сополимером и/или разветвленным полиэтиленом, имеющим такое же или более высокое значение удлинения на разрыв (при испытании при комнатной температуре при медленном вытягивании), что и высокомолекулярный полиэтилен, и способным к четкому разделению с образованием отдельной микрофазы в восокомолекулярном полиэтилене при охлаждении однородного расплава смеси компонентов. Соотношение, в котором входят в состав смеси указанные полиэтилены, предпочтительно лежит в пределах от 25:75 до 75:25. Введение полипропилена, имеющего значительно более низкий молекулярный вес по сравнению с высокомолекулярным полиэтиленом, также может привести к хорошим результатам, если его количество составит от 0 до 70 вес.% из расчета на общий вес полипропилена и полиэтиленов обоих видов.

Высокомолекулярный полиэтилен высокой плотности предпочтительно имеет индекс размягчения 0,2 или менее, определенный по ASTM 0-1238, условие E, а полиэтилен низкой плотности предпочтительно представляет собой линейный полиэтилен низкой плотности.

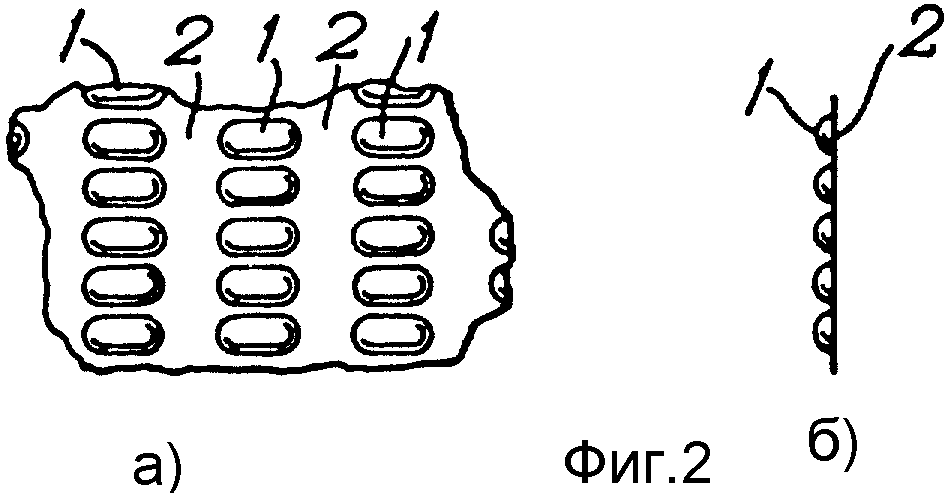

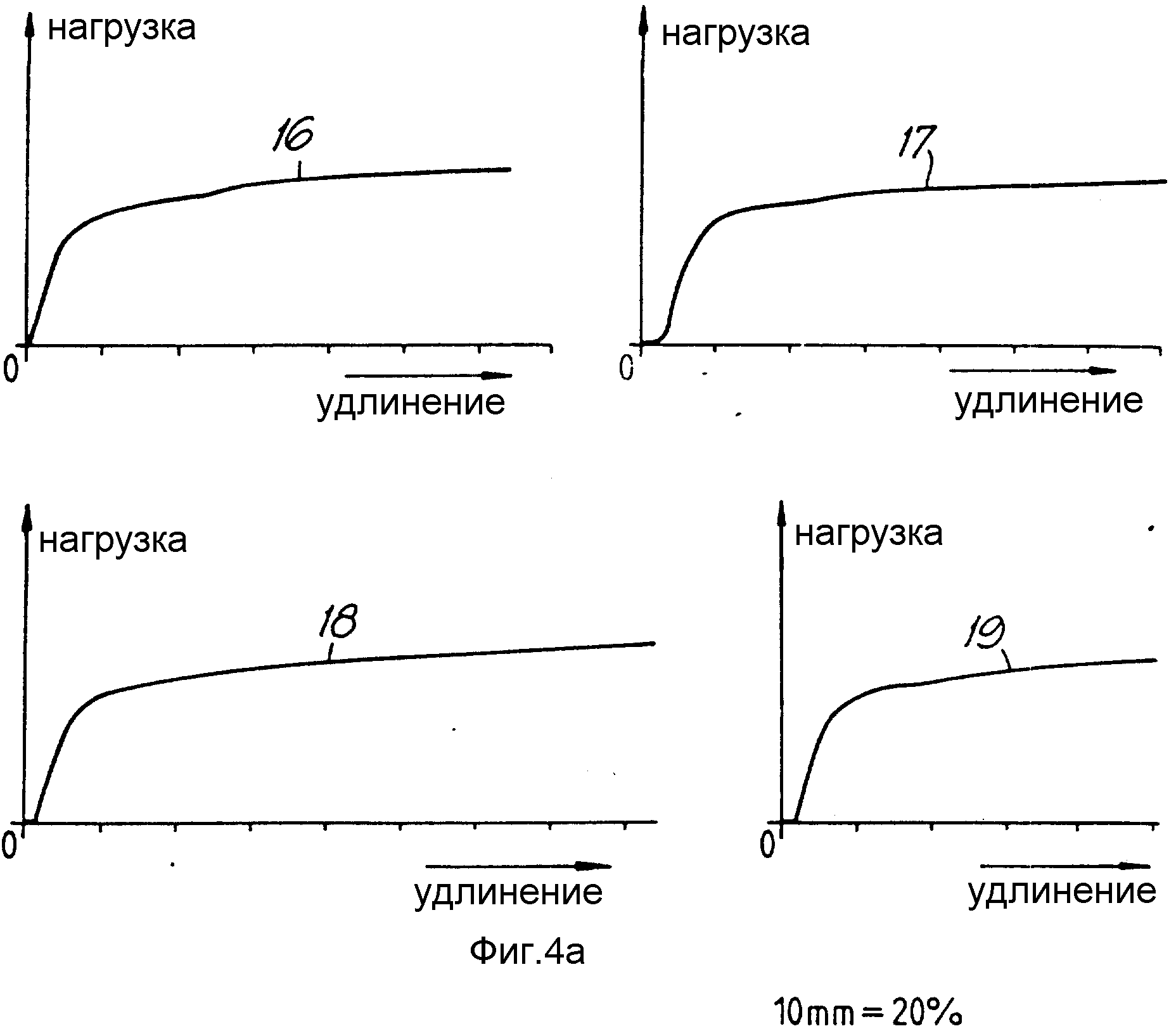

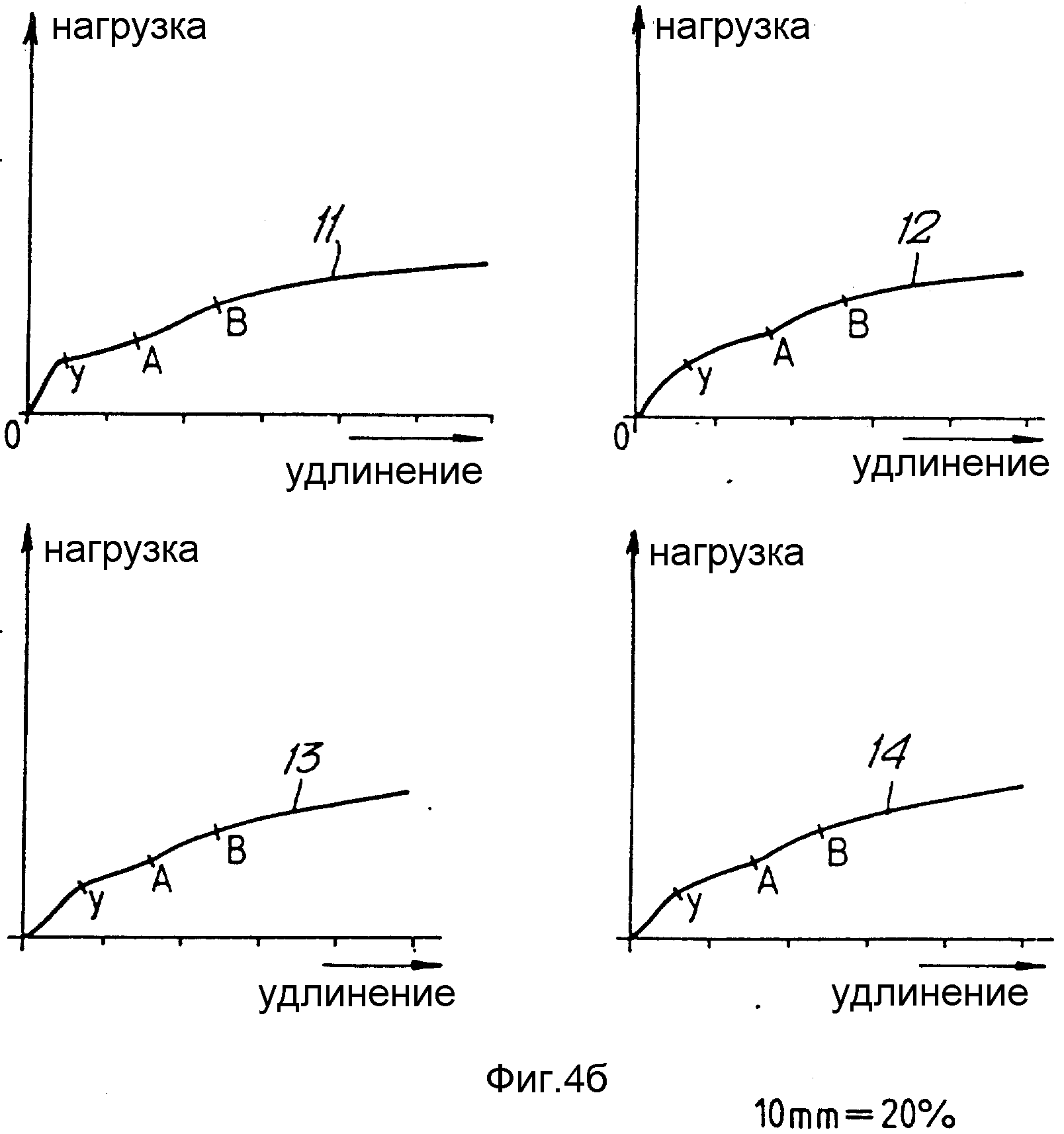

На фиг. 1 изображен ориентируемый пленочный материал изделия по изобретению с полосами поглощения ударной нагрузки; на фиг. 2а и б - в масштабе, близком к реальному, детали согласно фиг. 1; на фиг. 2а - горизонтальный вид; на фиг. 2б - продольный вертикальный разрез, проходящий между рядами выступов (вдавлений); на фиг. 3 - модификация полосы поглощения ударной нагрузки согласно фиг. 2а, которая также приведена в горизонтальной проекции и примерно в масштабе, близком к реальному; на фиг. 4а - диаграммы зависимости удлинения материала от нагрузки для образцов, взятых из зоны полосы поглощения ударной нагрузки; на фиг. 4б - диаграммы зависимости удлинения материала от нагрузки для взятых в качестве сравнительных образцов из того же изделия, но вне зоны полосы поглощения ударной нагрузки; на фиг. 5а и б - различные сечения зубчатых роликов (шестерен), подходящих для изготовления полос поглощения ударной нагрузки; на фиг. 5а - сечение по линии b-b на фиг. 5б, а на фиг. 5б - сечение по линии а-а на фиг. 5а. На фиг. 1-3 использованы следующие позиции: 1 - ряды зубчатых выступов (вдавлений) и 2 - ряды немодифицированных (или практически немодифицированных) лент или полос; 1 и 2 вместе образуют участок поглощения ударной нагрузки; 3 представляет собой сделанный тепловым способом шов, соединяющий между собой листы материала. Усовершенствования, достигнутые в результате использования участков поглощения ударной нагрузки, могут быть лучше объяснены с использованием графиков, приведенных на фиг. 4а и б.

Каждый из образцов материала по настоящему изобретению, результаты испытаний которых приведены на фиг. 4а, вырезан таким образом, что его края проходят через середину двух немодифицированных полос 2, и каждый из образцов содержит два ряда вдавлений (выступов) 1 с расположенной между ними полосой немодифицированного материала 2. В общем каждый из указанных образцов состоит из двух рядов вдавлений (выступов) 1 и двух полос немодифицированного материала 2. Ширина образца равна 22 мм. Начальное расстояние между захватами устройства для определения прочности равно 50 мм, и образец участка поглощения ударной нагрузки помещается между ними (ширина участка поглощения ударной нагрузки также равна 50 мм, см., например, материал согласно примеру 4). Скорость при испытании составляет 500 мм/мин, что соответствует 1000% удлинения в минуту. На графиках 10 мм по абсциссе соответствуют 20% удлинения.

Набор сравнительных диаграмм, приведенный на фиг. 4б, также получен для образцов шириной 22 мм (N 16-19), вырезанных из частей, не содержащих полос поглощения ударной нагрузки.

В области от 0 до точки перегиба Y полосы деформируются эластично (как упругий материал), предел эластичности начинается около Y. Сравнение диаграмм для двух видов образцов показывает, что наклон кривых А составляет почти точно половину от подъема кривых В, что находится в соответствии с тем фактом, что каждый из образцов участка поглощения ударной нагрузки в данном конкретном случае (см. пример 4) берется той же ширины, что и каждый из рядов выступов, так что практически половина ширины образца находится под нагрузкой. Наклон кривой в этой области является характеристикой коэффициента упругости (эластичности) - в случае гофрированных образцов более правильно говорить о кажущемся коэффициенте эластичности - и диаграммы иллюстрируют, каким образом полосы поглощения ударной нагрузки делают материал более эластичным, придавая ему амортизирующие свойства.

В случае пленки согласно примеру 4, соотношение ширины полосы и ее разделителей в участке поглощения ударной нагрузки также несколько превышает принятое в действительности соотношение 1: 2, что все еще обеспечивает удовлетворительный результат, тогда как в случае более жестких композиций указанное соотношение должно быть значительно более низким и составлять, например, 1: 10 или даже 1:20 (см. пример 1, в котором необходимо соотношение ширин, равное 1:10).

Между точкой перегиба Y на диаграмме и следующей точкой перегиба А ленты немодифицированного материала деформируются, тогда как выступы все еще остаются в ненапряженном состоянии. В точке А выступы распрямляются и начинают упруго удлиняться, тогда как ленты продолжают деформироваться. В последней точке перегиба В указанные выступы также начинают необратимо деформироваться.

Удлинение (в процентах) в точке А практически равно первоначальной величине вытяжки в ряду выступов; в данном случае примерно 28%, соответствует соотношению 1,28:1.

Одной из важных функций участка поглощения ударной нагрузки является кажущееся увеличение коэффициента упругости и точки начала необратимой деформации, что иллюстрируется обсужденными выше диаграммами, в результате чего при ударе происходит передача усилия на указанный участок поглощения ударной нагрузки вместо разрушения шва. Другим важным показателем является энергия, поглощенная этим участком на протяжении от нуля до точки перегиба B, названная авторами изобретения "энергия участка поглощения ударной нагрузки", указанная энергия должна быть достаточно большой для того, чтобы "успокоить" ударную нагрузку, т.е. чтобы после поглощения энергии удара участком поглощения, усилие, прилагаемое к шву, уже было недостаточным для разрушения шва.

Выступы должны быть предпочтительно

сделаны

насколько это возможно глубокими (т. е. соотношение вытяжки в рядах выступов должно быть максимально возможным), чтобы энергия участка поглощения ударной нагрузки на единицу его ширины также

была

максимально возможной (для данного типа гофрировки), однако при этом существуют следующие практические ограничения :

(a) ограниченная растягиваемость пленки, связанная с высокими

скоростями

процесса вытягивания при ударной нагрузке;

(b) недостаточная прочность зубьев зубчатого устройства для нанесения гофрировки.

В случае описанных сшитых слоистых пластиков, которые уже подвергались вытяжке в обоих направлениях в соотношении примерно 1,4:1 и 1,6:1 еще до нанесения гофрировки, автором изобретения обнаружено, что при изготовлении выступов трудно превысить соотношения, равные 1,3:1 или 1,4:1, если только не использовать предварительный прогрев пленки в зонах, в которых предполагается нанесение гофрировки, и обычно рекомендуется избегать подобного предварительного прогрева, который усложняет способ. При изготовлении рядов выступов применимы также соотношения вытяжки меньше чем примерно 1,3:1 при том условии, что в этом случае можно достигнуть 15%-ного, предпочтительно более 25%-ного, улучшения ударной прочности, в том смысле, в котором этот термин был определен выше.

Оптимальная длина участка поглощения ударной нагрузки и соотношение ширины каждой ленты и ее разделителя в пределах указанного участка (общая ширина ленты и ряда выступов) может быть определена в результате систематических опытов или общих знаний в этой области; указанные характеристики зависят, как уже указывалось выше, от рабочих характеристик, от характеристик пленки, от размеров изделия, от типа способа заваривания или сшивания листов материала, от той температуры, при которой могут происходить ударные нагрузки. Что касается рабочих характеристик, то особенно важным является баланс между высокой ударной прочностью и устойчивостью к длительным натяжениям.

На фиг. 1-3 видны продолговатые выступы (вдавления), продольное направление которых перпендикулярно продольному направлению полос немодифицированного материала 2. Подобная структура обычно является предпочтительной, однако также представляется возможной замена каждого продолговатого выступа двумя или более круглыми выступами, хотя подобное решение требует усложнения устройства для нанесения гофрировки. В некоторых случаях, когда хотят достигнуть лишь ограниченного эффекта при создании участка поглощения ударной нагрузки, можно использовать одиночные ряды обычно круглых выступов, чередующиеся с полосами 2.

Отступ между выступами в каждом ряду предпочтительно должен быть наименьшим, насколько это возможно из практических соображений; нижний предел определяется достижимой прочностью зубьев-выступов на устройстве для гофрировки и практически достижимой точностью подобных устройств. В случае материала из очень тонкой пленки подобный отступ должен быть снижен до величины, равной примерно 1,5 мм, тогда как подходящие значения указанного отступа в случае толстых пленок лежат в пределах от примерно 2,0 до 4,0 мм, хотя приемлемыми являются и несколько большие величины отступа.

Выше уже отмечалось, что выступы не должны начинаться непосредственно рядом со швом (например при отступе X=0). В этом случае каждая из лент 2 будет передавать почти всю свою нагрузку на шов и никакого практического улучшения свойств достигнуто не будет.

С целью отвода напряжений от шва X не должно быть меньше, в самом общем случае, примерно, чем расстояние между двумя соседними "лентами", т.е. должно равняться ширине каждого из рядов выступов, но предпочтительно X должно быть в несколько раз, например в 2-6 раз, больше указанного расстояния.

Показанные на фиг. 5а и б оба вала 5 и 6 гофрирующего устройства вращаются с одной и той же скоростью и поверхности обоих валов образуют кольцевую дорожку из выступов и углублений, причем выступы одного из валов входят в углубления второго; между ними остается место для материала, так, что, когда материал проходит между зубцами, он вытягивается перпендикулярно направлению подачи. Тогда как выступы 5 непрерывны и имеют круглую форму, выступы 6 имеют форму зубьев, как показано на фиг. 5а, б. Все углы и края, вступающие в контакт с материалом, тщательно закруглены и отшлифованы для предотвращения продырявливания материала.

Материал пропускают через гофрирующее устройство в направлении, параллельном имеющимся швам, в результате чего получают соответствующие полосы поглощения ударной нагрузки, показанные на фиг. 1. Естественно, что можно одновременно получать несколько полос в результате использования одновременно нескольких устройств для нанесения гофрировки.

На входе устройство предпочтительно снабжено направляющими валами или роликами, которые удерживают гофрируемый материал в расправленном состоянии, противодействуя сдвиганию к центру валов (на фиг. 5 не показаны).

Совокупность валов в предпочтительном варианте может сближаться и раздвигаться, в результате чего можно избежать нанесения гофрировки в отдельных участках, на которых такая гофрировка была бы не желательна.

Подача материала в устройство и сближение и разведение валов может производиться вручную, полуавтоматически или автоматически. Непосредственно перед устройством для гофрировки на автоматической линии может быть предусмотрено устройство для предварительного нагрева, которое селективно нагревает области, в которых предполагается выполнение участков поглощения ударной нагрузки. Это устройство может быть, например, аналогично устройству для запайки полос, но функционировать при температуре, при которой спайки не происходит. После нанесения гофрировки может быть предусмотрена стадия вальцевания для уменьшения вспухания материала.

Описанное устройство является простейшим и самым дешевым устройством для получения участков поглощения ударных нагрузок. В альтернативном варианте можно использовать пресс, оборудованный аналогичными входящими друг в друга выступами, но естественно расположенных в виде прямоугольника, а не по кругу. Подобное устройство обычно удобно использовать, когда обработку согласно изобретению проводят перед изготовлением изделия.

Настоящее изобретение описывалось выше практически исключительно в применении предотвращения разрыва по сварному шву и, соответственно, улучшения свойства поглощения ударных нагрузок в определенной области вблизи шва. Однако возможны и другие разнообразные модификации большей части или даже всего изделия в целом, что особенно справедливо при изготовлении парашютов. Изобретение особенно эффективно для производства дешевых одноразовых парашютов, предназначенных для сбрасывания таких грузов, как, например, машины или контейнеры. Обычно желательно, чтобы раскрывание парашюта происходило как можно позже, однако нагрузки, действующие на сбрасываемый груз и на сам парашют при его раскрытии, ограничивают запаздывание его раскрытия.

Парашюты часто снабжают средствами поглощения ударных нагрузок. Настоящее изобретение позволяет осуществить гашение ударных нагрузок с высокой эффективностью, с использованием очень дешевых и простых средств. Так, стропы парашюта могут быть выполнены из пленочного материала (предпочтительно изготовленного из нескольких слоев, которые при этом свободно наложены один на другой), который на сравнительно длинном участке снабжен рисунком из вытянутых и невытянутых зон согласно настоящему изобретению. Альтернативно, полотно парашюта может быть выполнено из полимерного материала, который снабжен рисунком из вытянутых и невытянутых зон по изобретению на значительной части его площади, которая может быть почти всей площадью.

Направление практически невытянутых зон в данном варианте предпочтительно должно быть главным образом параллельным местным направлениям нагрузок, возникающих при раскрытии парашюта, и предпочтительно материал парашюта должен содержать большое количество "лент" вытянутых участков.

Известно, что ориентируемые полимеры, в особенности высококристалличные и жесткие, например полиэтилен высокой плотности или полипропилен, обладают высоким значением предела прочности и в то же время, при медленном вытягивании, имеют высокое значение разрывной деформации (удлинение до 10 раз) и высокую общую прочность. Следовательно, возможность к поглощению энергии таким полимером до его разрыва также весьма значительна при медленной вытяжке полимера, но при очень быстром растягивании такие полимеры могут разрушаться практически без деформации. В результате использования способа согласно настоящему изобретению физические характеристики могут быть изменены весьма значительно, так что даже при самых неблагоприятных условиях приложения ударных нагрузок развивается непрерывная деформация практически при нулевом напряжении, причем ее развитие происходит предварительно предусмотренным путем при увеличивающемся сопротивлении вплоть до очень высоких значений удлинения и значений нагрузок, близких к конечной прочности, достигаемой при медленном приложении деформации, т.е. медленной вытяжке.

Специально для данного варианта настоящего изобретения практически невытянутые ленты должны быть предпочтительно очень узкими, а степень вытяжки в каждом гофре пленки должна очень плавно изменяться от нуля на границе ленты до максимального значения вблизи середины гофра между двумя лентами.

Материалом, который весьма пригоден для подобных упрочняющих полос, является полиэтилен высокой плотности или полипропилен, каждый из которых можно использовать в несмешанном виде. Для оболочки парашюта (или его купола) особо пригодны сшитые слоистые пластики (ламинаты), ориентированные по двум направлениям, имеющие обычно состав типа того, что и материал, описанный выше (по патенту США N 4.629.525). Дополнительно смеси материала могут содержать полипропилен.

Пример. Данный пример иллюстрирует улучшение свойств, достигаемое в результате использования полос поглощения ударной нагрузки для изделий с швами, полученными тепловым способом, изготовленных из ориентированных в двух направлениях сшитых слоистых пластиков на основе полипропилена, при 0oC. При этой температуре швы, образованные тепловым способом, становятся в отсутствие полосы поглощения ударной нагрузки настолько хрупкими, что подобный материал не может быть использован по изобретению с использованием простых спаек (швов), полученных тепловым способом.

Сшитые слоистые

пластики на основе полипропилена, полученного газофазной полимеризацией, получают обычно согласно примеру 2 патента

Великобритании N 1 526 722 и соответствующего патента США N 4 039 364, однако со

следующими отличиями:

(а) с четырьмя слоями вместо трех, с углами от главного направления : +45o,

+30o, -30o, -45o;

(б) плотность 90 гм;

(в) для среднего слоя получаемой совместным экструдированием пленки используют, вместе с полипропиленом,

смесь 20% линейного полиэтилена низкой плотности вместо 14% сополимера винилацетата с

этиленом;

(г) поверхностные слои пленки, получаемой соэкструдированием, представляют собой смеси

полипропилена и димерного эластомера - сополимера этилена с пропиленом вместо сополимера

винилацетата с этиленом.

В серии первоначальных испытаний определяют приемлемые соотношения между шириной "немодифицированных полос" и "рядов выступов" в соответствии со следующим способом: изготавливают простой лабораторный пресс, создающий гофрировку в виде только одного ряда выступов (15 одиночных выступов, каждый длиной 10 мм, отстоящих друг от друга в ряду (по расстоянию между вершинами двух соседних выступов) на 3 мм). Участок поглощения ударной нагрузки получают посредством повторения гофрировки ряд за рядом. Ширина "лент" поддерживается постоянной для каждого образца, однако при этом испытываются различные ширины участков поглощения. Соотношение вытяжки, которое соответствует глубине гофрировки, очевидно составляет примерно 1,2:1 и в любом случае оно одно и то же для всех вариантов гофрировки. Начало участков поглощения ударной нагрузки отстоит на 30 мм от шва, полученного тепловым способом.

В результате испытаний найдено, что ширина "лент" должна быть не более примерно 2 мм для достижения значительного улучшения, а оптимальная ширина равняется 1 мм.

Изготавливают устройство для гофрировки конструкции, проиллюстрированной на фиг. 5а и б со следующими параметрами: ширина ленты 1 мм, ширина ряда 10 мм, длина ряда равна ширине участка поглощения ударной нагрузки 50 мм, расстояние между выступами в ряду 3 мм; всего в каждом ряду имеется 17 выступов. Участок поглощения ударной нагрузки отстоит от изготовленного тепловым способом шва на 30 мм и продолжается на значительной части изделия.

Гофрировку осуществляют при комнатной температуре, при практически полном зацеплении выступов шестерен (примерно одна и та же степень зацепления во всех опытах), что соответствует примерному соотношению вытяжки, равному около 1,2:1.

Прочность изготовленного тепловым способом шва в отсутствии и при наличии гофрировки определяют по критической ударной прочности, которая определяется статистически как граница между успехом и неуспехом при 6-кратном испытании изделия на ударное воздействие (растяжение).

Эксперименты показали, что критическая ударная прочность изделий с участками поглощения, по меньшей мере вдвое выше, чем у изделий без усовершенствования по изобретению.

Реферат

Изобретение касается парашютов. Парашют имеет купол и стропы, выполненные, по меньшей мере частично, из ориентированного пленочного материала. Указанный материал выполнен с чередующимися вытянутыми и невытянутыми участками, причем невытянутые участки имеют форму полос. Купол парашюта выполнен из ориентированного пленочного полимерного материала, значительная площадь которого выполнена с чередующимися вытянутыми и невытянутыми участками, имеющими форму нескольких полос. Технический результат заключается в создании простого и эффективного способа уменьшения тенденции к разрыву при ударной нагрузке парашюта из пленочного материала и в улучшении способности парашюта к поглощению энергии. 2 с. и 4 з.п. ф-лы, 5 ил.

Комментарии