Способ и устройство для продольного ориентирования материала термопластичной пленки - RU2568482C2

Код документа: RU2568482C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для продольного ориентирования материала термопластичной пленки, в частности, с перспективой получения пленок слоистых ламинатов с продольно-поперечным расположением слоев, которые являются однонаправленно растянутыми при относительно низкой температуре. Известно, что наилучшие общие прочностные свойства в слоистом ламинате с продольно-поперечным расположением слоев получают с помощью следующих стадий ориентирования: сначала, сильного почти однонаправленного ориентирования в расплаве во время вытягивания из головки экструдера, или еще лучше, почти однонаправленного ориентирования, в то время, когда полимерный материал является полурасплавленным, а затем, дополнительного ориентирования при довольно низкой температуре. "Общие прочностные свойства" относятся здесь к сочетанию прочности на разрыв, точки текучести, стойкости к распространению разрыва и стойкости к проколам. Трудно дать удовлетворительное объяснение, почему именно это сочетание стадий ориентирования является предпочтительным, но можно кратко сказать, что когда ориентирование осуществляют на этих стадиях, молекулярные цепи будут демонстрировать широкий спектр различных степеней ориентирования, и цепи с относительно низким ориентированием будут помогать пленке переориентироваться, вместо разделения, когда она подвергается воздействию усилий разрыва или прокола.

Однако растяжение при низкой температуре создает значительные проблемы, например, у пленок, которые могут состоять из полиэтилена высокой плотности (HDPE) или изотактического или синдиотактического полипропилена (РР). Одна из сторон этой проблемы заключается в том, что когда пленка растягивается в продольном направлении, она имеет высокую тенденцию к сокращению в поперечном направлении, в то же самое время, когда ее толщина уменьшается. Эта тенденция выше всего, когда температура низкая, например, в пределах между 10 и 40°С, что составляет оптимальный диапазон температур растяжения для HDPE и РР, постольку, это касается достигаемых свойств. Другая сторона проблемы заключается в том, что при этих низких температурах материал имеет тенденцию к "образованию шейки", вместо постепенного развития ориентирования в пределах зоны с разумной длиной. Это означает, что растяжение должно иметь место между близко расположенными растягивающими валками или растягивающими брусками, и если не будут приняты специальные меры предосторожности, это предотвратит обязательное сокращение пленки в поперечном направлении.

В патенте США 3233029 авторов настоящего изобретения, который был опубликован примерно 40 лет назад, сделано предложение относительно решения этой проблемы, а именно, "предвидеть" значительную часть поперечного сокращения, к которому пленка имеет тенденцию, посредством продольной гофрировки перед растяжением в пределах одной или нескольких коротких зон растяжения, как это выражено более точно во введении пункта 1 настоящей формулы изобретения.

В этом патенте, описанный механизм гофрировки состоит из двух наборов дисков, которые установлены на некотором расстоянии друг от друга на валах, один выше и один ниже пленки, которая должна стать гофрированной, так что диски из одного набора попадают в промежутки между дисками второго набора. По этой причине пленка принудительно образует складки или изгибы. Дополнительно объясняется, что пленка предпочтительно должна проходить над валком с выпуклостью, приспособленным к созданию на границах напряжений, равных напряжениям в средней части пленки. Форма с выпуклостью означает, что валок имеет самый большой диаметр в своей средней части, диаметр постепенно уменьшается по направлению к его краям. Наконец описывается, что пленка предпочтительно охлаждается в зоне растяжения, что можно удобно осуществить посредством покрытия растягивающего бруска фетром и поддержания этого фетра влажным. Вода также, благодаря своему смазывающему действию, помогает поперечному сокращению пленки, которое устраняет складки. В конечном продукте складок не остается.

Автор заставил это старое изобретение работать с пластифицированными HDPE и PP, но только при относительно малой ширине, недостаточной для промышленного производства, например, промышленных мешков из слоистого ламината с продольно-поперечным расположением слоев или листа покрытия из слоистого ламината с продольно-поперечным расположением слоев. Когда изобретение пытаются применить к более жесткой пленке, такой как пленка, полученная из обычного HDPE или PP, или когда пытаются применить его к пленке с большей шириной, например, с шириной 1 м, поперечные усилия, приложенные к пленке, всегда вызывают поперечное растяжение пленки в форме тонких, простирающихся в продольном направлении линий. Видимо, принцип применения продольной гофрировки, делая тем самым возможным поперечное сокращение пленки во время продольного растяжения, до настоящего времени осуществлялся в промышленном масштабе только при условиях, которые вызывают также поперечное растяжение и утончение вдоль узких продольных линий.

Описанная проблема преодолевается посредством усовершенствования, которое видно из отличительной части пункта 1 формулы изобретения. Посредством перемещения пленки в направлении вперед рассмотренным сходящимся образом, усилия, действующие в поперечном направлении, прикладываемые гофрировочными устройствами, уменьшаются и могут быть устранены почти полностью посредством оптимизированных регулировок, так что образование растянутых в поперечном направлении, истонченных продольных линий устраняется. Предпочтительная степень гофрировки, то есть, отношение между шириной пленки перед гофрировкой и после гофрировки, последнюю измеряют вдоль прямой линии от края до края, будет обсуждаться в конкретном описании.

Настоящее изобретение имеет особенную важность в связи с продольным растяжением пленки, которая состоит в основном из HDPE, PP или смесей этих полимеров, поскольку их относительно низкая цена и жесткость и достигаемые прочностные свойства делают их наиболее пригодными для слоистых ламинатов с продольно-поперечным расположением слоев, используемых в промышленных изделиях, таких, например, как промышленные мешки, листы покрытий, брезенты, армированные битумные листы, противофильтрационная облицовка водоема, тепличная пленка и "пленка для обертывания зданий". Однако настоящее изобретение применимо также ко всем другим пленкам из термопластичного полимерного материала, если такая пленка в форме узких полос может ориентироваться при обычной комнатной температуре или вблизи нее. В качестве примеров, настоящее изобретение применимо к пленке на основе полиамидов, сложных полиэфиров, таких как полиэтилентерефталат, поливинилиденхлорид, и кристаллических сополимеров винилхлорида и винилиденхлорида. Как ожидается, оно также станет полезным для пленок на основе растяжимых в холодном состоянии биодеградируемых полимерных материалов.

Удобнее всего, зона сокращения должна быть не длиннее, чем утроенная исходная ширина пленки, предпочтительно, не больше чем удвоенная, а еще более предпочтительно, не больше чем ее ширина.

Преимущества растяжения при относительно низких температурах, рассмотренных выше, и растяжение в соответствии с настоящим изобретением должно, обычно, иметь место при температуре не выше чем 60°C, предпочтительно, не выше чем 50°C, а еще более предпочтительно, не выше чем 40°C. Пленка, которая должна растягиваться, может находиться в форме плоско сложенной трубы. Это имеет конкретное отношение к получению слоистых ламинатов с продольно-поперечным расположением слоев из однонаправленных ориентированных пленок, поскольку обычный способ получения таких слоистых ламинатов с продольно-поперечным расположением слоев включает стадию спиральной нарезки продольно ориентированной трубы.

В предпочтительном варианте осуществления настоящего изобретения, валок расположенный ниже по потоку или валковый узел содержит, по меньшей мере, один бананообразный валок, у которого выпуклая сторона направлена в сторону валкового узла, расположенного выше по потоку. "Бананообразный валок" представляет собой термин, обычно используемый для валка, имеющего искривленную ось, обычно формируемую как дуга окружности. Бананообразные валки, обычно используются для удаления морщин или складок, но здесь они используются для противоположного предназначения. В самой простой форме бананообразный валок состоит из слегка изогнутого вала, вставленного в резиновую трубу, которая может вращаться на этом валу. Трубу обычно смазывают, например, тальком. В более промышленно пригодной конструкции, имеется ряд шариковых подшипников или роликовых подшипников, расположенных близко друг к другу между изогнутым валом и резиновой трубой. Резиновая труба может, например, заменяться рядом колец, каждое из которых располагается на подшипнике. Изгиб бананообразного валка может регулироваться. Регулировка обычного бананообразного валка хорошо известна и может иметь место посредством регулировки углового положения концов вала. Чтобы сделать возможным переменный изгиб, вал предпочтительно изготавливают из композита, например, из стеклянных волокон или углеродных волокон, погруженных в полимерный материал.

Неважно, используется ли бананообразный валок с регулируемым или фиксированным изгибом, радиус изгиба определяется длиной зоны сокращения и выбранной степенью гофрировки. Это объясняется в конкретном описании.

В качестве технического эквивалента использованию, по меньшей мере, одного бананообразного валка в качестве валка расположенного ниже по потоку или в качестве части валкового узла расположенного ниже по потоку может быть предусмотрено множество коротких валков, установленных индивидуально таким образом, что вместе они могут образовать часть многоугольника, аппроксимирующую дугу окружности.

В то время как пленка оставляет последний валок или валковый узел в задней части зоны сокращения и продвигается по направлению к растягивающим валкам или брускам, она предпочтительно направляется в направлении, по существу перпендикулярном к ее движению с помощью зоны сокращения, предпочтительно, отклоняясь не более чем на 10° от направления, перпендикулярного к этому направлению. Как будет далее поясняться в связи с описанием чертежей, это мера предосторожности служит для выравнивания продольных напряжений в пленке по ее ширине.

Подобно конструкции валка расположенного ниже по потоку или валкового узла, валок расположенный выше по потоку или валковый узел может удобно состоять из бананообразного валка или нескольких параллельных бананообразных валков, у которых вогнутая сторона или стороны направлены в сторону валка расположенного ниже по потоку или валкового узла. Указанный бананообразный валок или валки предпочтительно образуют дуги, касательные к которым в любом положении перпендикулярны к натяжению пленки, создаваемому валком расположенным ниже по потоку или валковым узлом. Это означает, если расположенные выше по потоку и расположенные ниже по потоку валки представляют собой бананообразные валки, то эти валки образуют в целом концентрические дуги. Это дополнительно поясняется в конкретном описании предпочтительного варианта осуществления..

Расположенный выше по потоку бананообразный валок или последний из расположенных выше по потоку бананообразных валков может с преимуществом снабжаться рядом выступающих частей круговых сегментов для начала гофрировки. Также, подобно конструкции задней части зоны сокращения, изгиб каждого бананообразного валка может быть сделан регулируемым.

Как уже обсуждалось, пленка предпочтительно выходит из задней части зоны сокращения по существу перпендикулярно к ее перемещению в пределах этой зоны. Она, также предпочтительно и по сходным причинам, направляется в направлении первого валка расположенного выше по потоку в направлении, по существу перпендикулярном к ее перемещению в пределах зоны сокращения, предпочтительно, отклоняясь, самое большее на 10° от этого направления.

В качестве альтернативы использованию одного или нескольких бананообразных валков на входе в зону сокращения, валок расположенный выше по потоку или валковый узел может представлять собой валок или валковый узел в форме с выпуклостью, из коротких валков, которые вместе образуют форму с выпуклостью на прямом валу, указанные короткие валки соединены с общим валом через подшипники, чтобы они могли вращаться независимо друг от друга.

Постепенное сокращение ширины в пределах зоны сокращения предпочтительно облегчается с помощью снабженных канавками бананообразных валков, установленных между валком расположенным выше по потоку или валковым узлом и валком расположенным ниже по потоку или валковым узлом, или другим способом с помощью рядов или взаимно зацепляющихся дисков. Снабженный канавками бананообразный валок для этой цели может состоять из дисков с различными наружными диаметрами в чередующейся последовательности или из коротких сегментов валков, снабженных канавками, при этом диски или сегменты валков установлены на изогнутом валу с помощью подшипников, или они могут сами действовать как подшипники.

Предпочтительно, зацепление между двумя такими снабженными канавками бананообразными валками не устанавливается фиксированным образом, но делается переменным посредством регулируемого усилия, старающегося сдвинуть два снабженных канавками бананообразных валка вместе. Это регулируемое усилие может создаваться посредством пружин, пневматических средств или под действием силы тяжести. Когда гофрировка является нерегулярной, как обычно вначале, усилия, которые стараются увеличить зацепление, будут действовать сильнее всего на пленку, там, где степень гофрировки является самой низкой. При условии, что средства для сдвигания двух снабженных канавками бананообразных валков вместе регулируются соответствующим образом посредством экспериментов, гофрировка постепенно станет равномерной по всей ширине пленки.

Если зацепление между снабженными канавками бананообразными валками устанавливается фиксированным образом, без принятия специальных мер предосторожности, или регулирующее усилие, пытающееся сдвинуть валки вместе, устанавливается слишком высоким, результатом может быть то, что вместо того, чтобы сделать гофрировку однородной, снабженные канавками бананообразные валки осуществят поперечное растяжение пленки, где степень гофрировки является самой низкой, создавая при этом простирающиеся в продольном направлении тонкие линии.

Обнаружено, что система гофрировки в однородно гофрированной пленке при нулевом или низком натяжении имеет тенденцию к разупорядочению, когда пленка проходит над гладким бананообразным валком или гладким, или прямым валком. Это может стать проблемой в связи с гладкими валками, используемыми в настоящем изобретении до того, как пленка становится постоянно удлиненной. Для противодействия этому разупорядочению могут присутствовать направляющие средства, действующие непосредственно перед таким гладким валком и в непосредственной близости от него. Эти средства предпочтительно могут представлять собой направляющие дорожки, адаптированные для складывания всех складок на одну сторону. Гофрировка, как описано, предпочтительно осуществляется на нескольких стадиях с помощью нескольких наборов зацепляющихся снабженных канавками бананообразных валков или рядов дисков, шаг рядов в указанных наборах переходит от более крупной к более тонкой гофрировке.

Альтернативно описанному использованию снабженных канавками бананообразных валков, постепенное сокращение ширины с помощью зоны сокращения может облегчаться с помощью набора узких конвейерных лент, следующих за пленкой и направляющих ее, по меньшей мере, на части этой зоны, так что два набора узких лент постепенно зацепляются все больше и больше друг с другом в течение сходящегося продвижения вперед в зоне.

Настоящее изобретение также относится к любому устройству, пригодному для осуществления способа, описанного выше, и подчеркивается, что бананообразные валки с канавками, пригодные для формирования или контролирования гофрировки, сами по себе, рассматриваются настоящим изобретением.

Также согласно формуле предлагается устройство для продольного ориентирования термопластичной пленки, содержащее, последовательно, в машинном направлении:

i) узел для сокращения ширины, содержащий, по меньшей мере, одну пару зацепляющихся гофрирующих валков, содержащую зацепляющиеся снабженные канавками валки или зацепляющиеся наборы дисков для нанесения регулярных, простирающихся в продольном направлении складок по ширине пленки; и

ii) узел для продольного растяжения для растяжения пленки в продольном направлении в твердом состоянии, содержащую одну или более отделенных друг от друга некоторым расстоянием пар растягивающих валков или брусков, расстояние между каждой указанной парой является относительно коротким,

причем узел для сокращения ширины содержит валок расположенный выше по потоку или валковый узел и валок расположенный ниже по потоку или валковый узел с зоной для сокращения ширины, расположенной между ними, расположенный выше по потоку и расположенный ниже по потоку валок или валковый узел имеют различные направления для соответствующих осей вращения, различие составляет от 90° в машинном направлении в центре пленки, постепенно изменяясь по обе стороны от центра по направлению к краям пленки, так что пленка направляется через узел сокращения ширины, в то время как края пленки сходятся по направлению к центру.

Теперь настоящее изобретение будет описываться более подробно со ссылками на фигуры.

Фиг. 1 представляет собой фотографию, иллюстрирующую на общем виде тот основной принцип, что тенденция к поперечному сокращению пленки во время продольного ориентирования может быть обеспечена посредством введения пленки в зону растяжения в гофрированном состоянии. Фотография показывает образец плоско сложенной трубчатой пленки, состоящей в основном из HDPE, до и после растяжения, описанного в Примере 1. Образец берут из машины для холодного растяжения во время остановки.

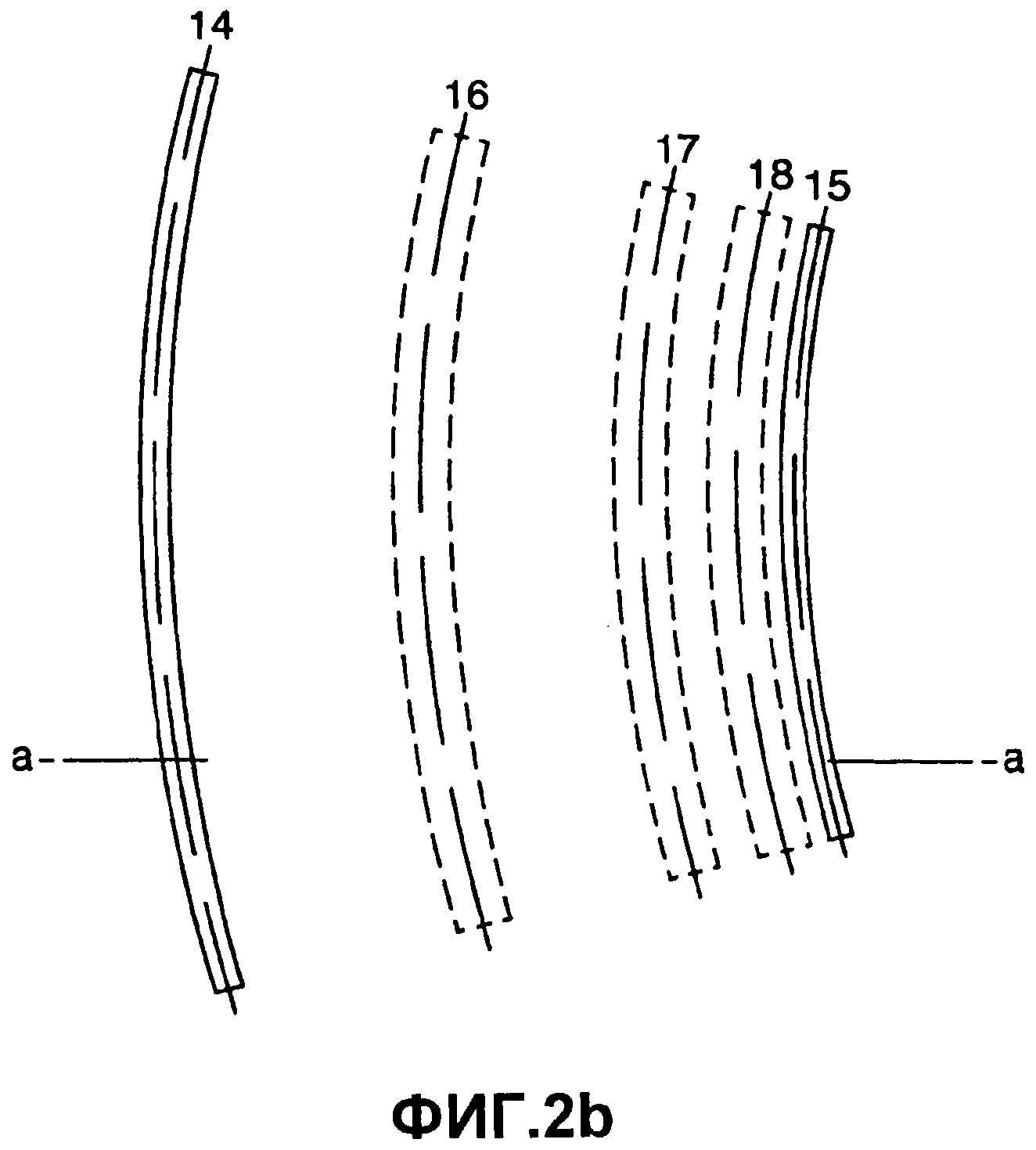

Фиг. 2а и 2b представляют собой принципиальные схемы, показывающие линию для растяжения в машинном направлении, содержащую устройство для гофрировки пленки перед растяжением. Фиг. 2а, которая представляет линию в целом, представляет собой вертикальный разрез, содержащий сечение вдоль линии а-а на фиг. 2b. Фиг. 2b представляет собой горизонтальное сечение вдоль линии b-b на фиг. 2а. Для ясности иллюстрирования расстояние между различными валками, как правило, показано непропорционально коротким по сравнению с диаметрами валков. Также не показаны структуры поверхности гофрирующих валков с канавками.

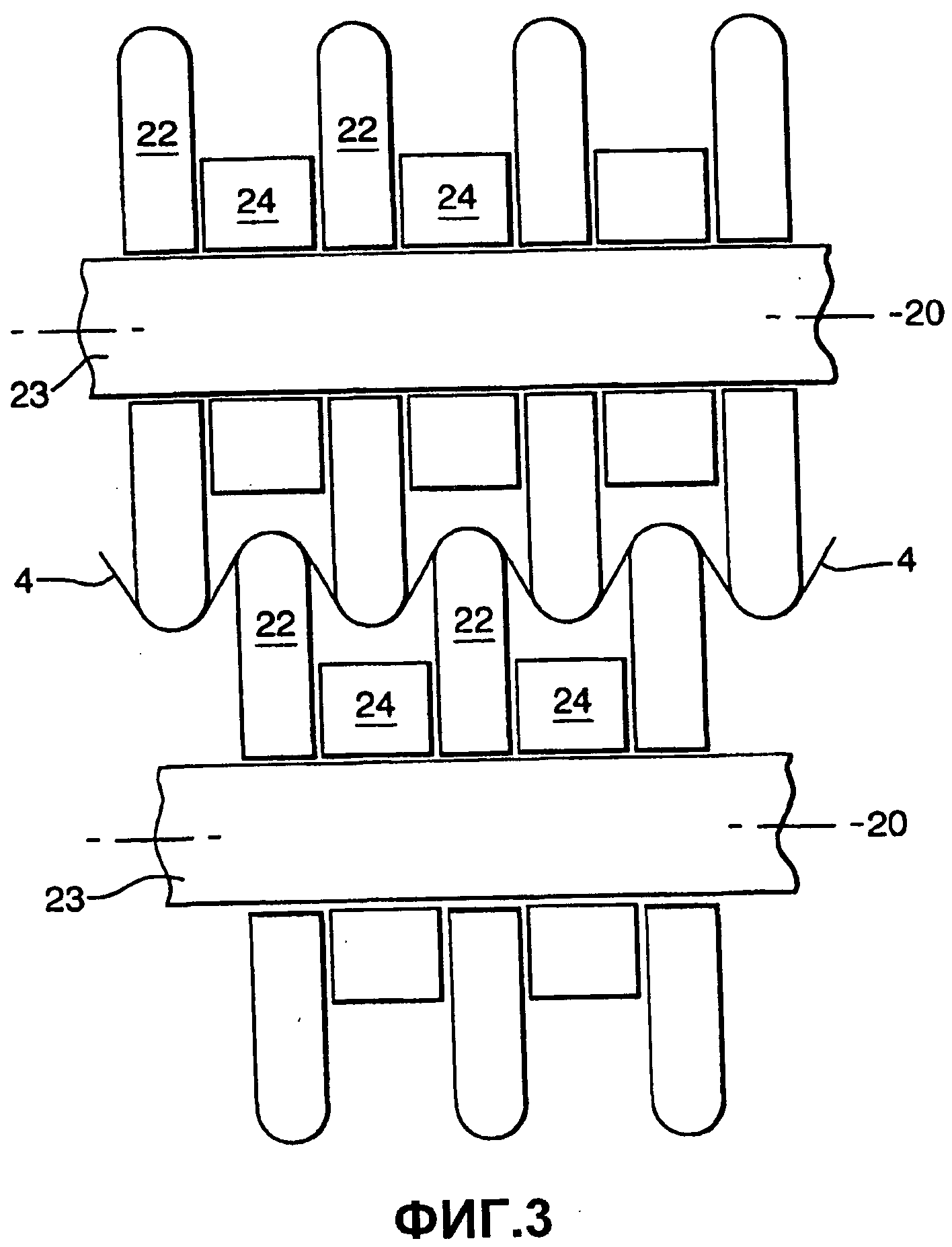

Фиг. 3 показывает схематическое сечение через оси сегментов пары зацепляющихся снабженных канавками валков, формирующих, регулирующих или контролирующих гофрировку. В случае, когда снабженные канавками валки представляют собой бананообразные валки, это нужно понимать как вид с распрямлением.

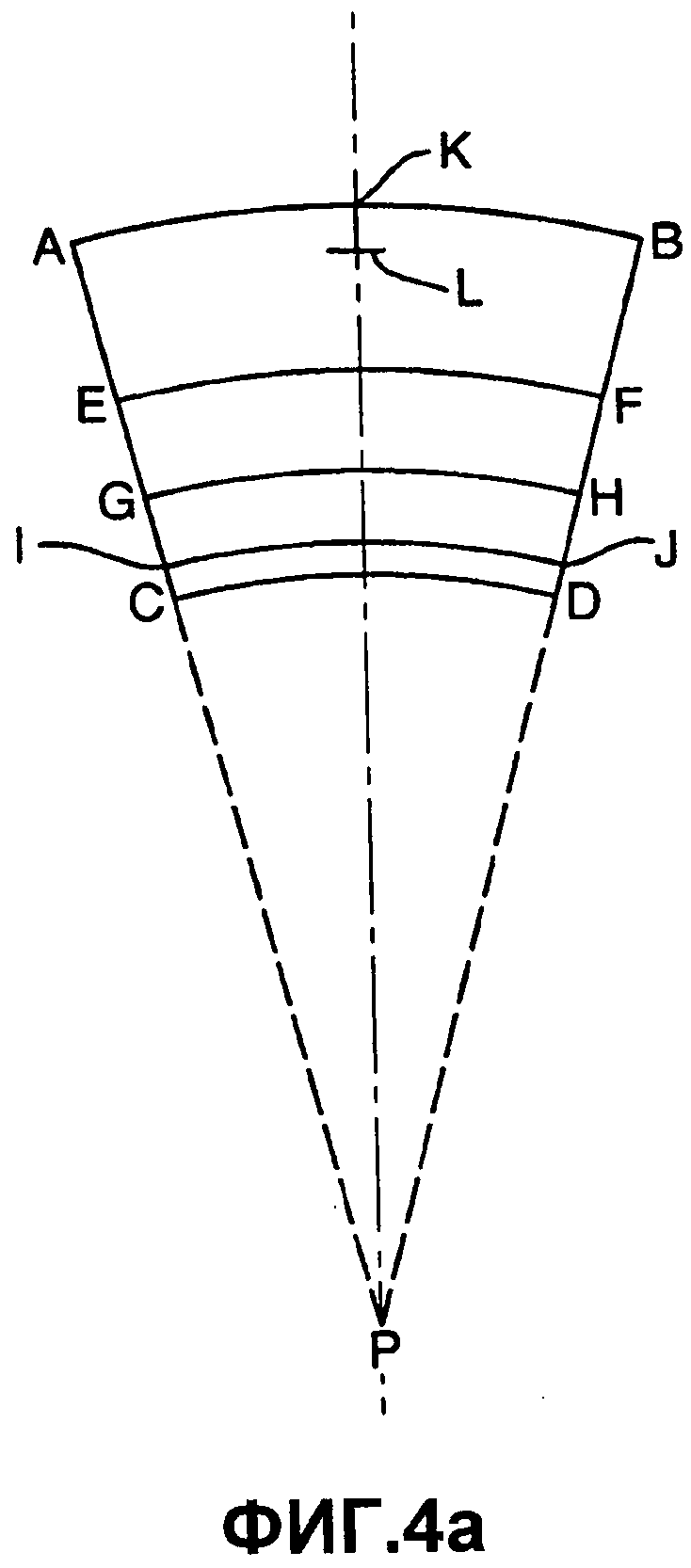

Фиг. 4а и b представляют собой геометрические чертежи, служащие как основа для вычислений параметров способа гофрировки.

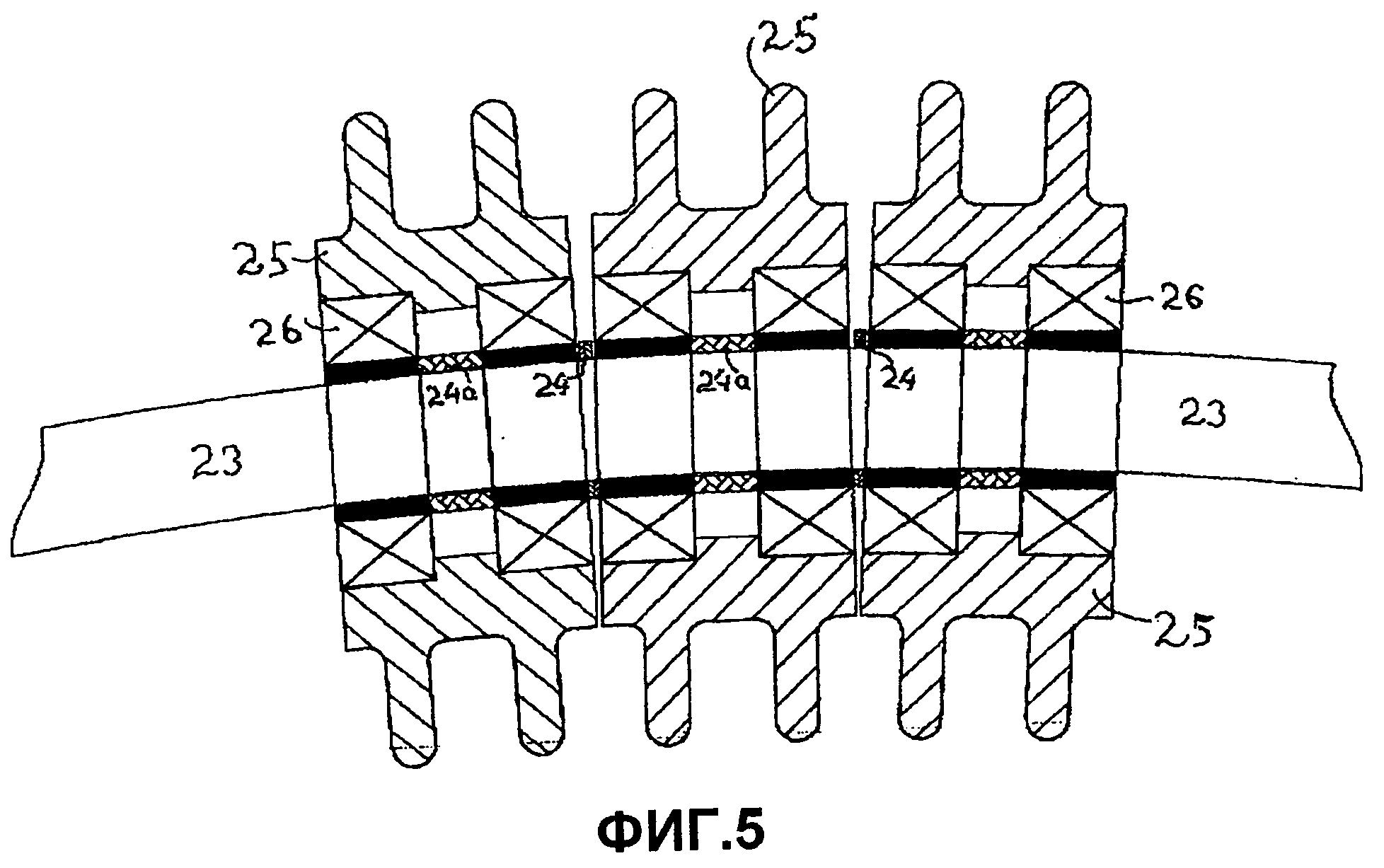

Фиг. 5 показывает подробно предпочтительную техническую конструкцию снабженного канавками бананообразного валка, в принципе, подобного фиг. 3, но имеющего более солидную и износостойкую конструкцию.

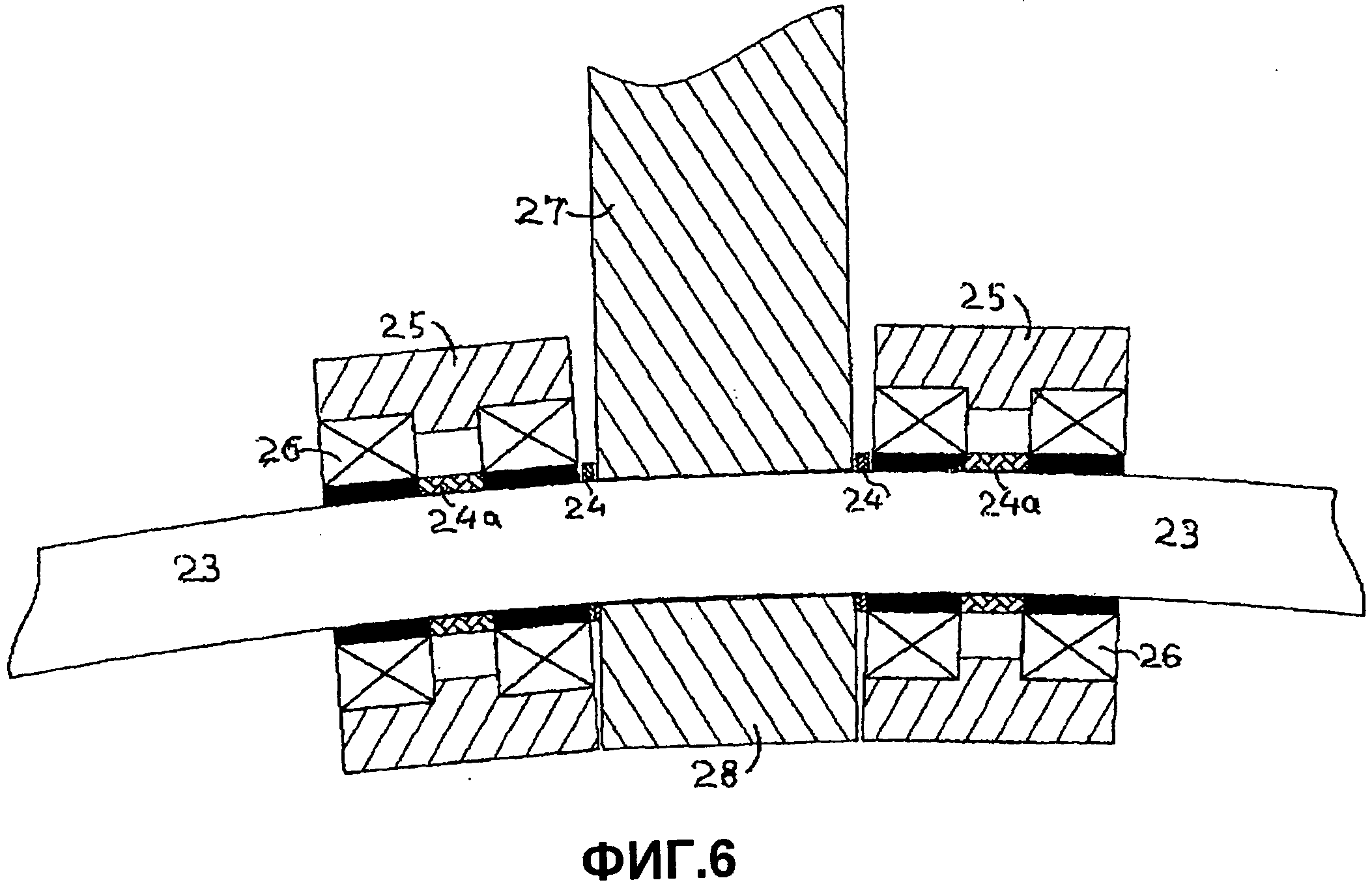

Фиг. 6 показывает подробно конструкцию средней части бананообразного валка на входе или на выходе зоны сокращения ширины.

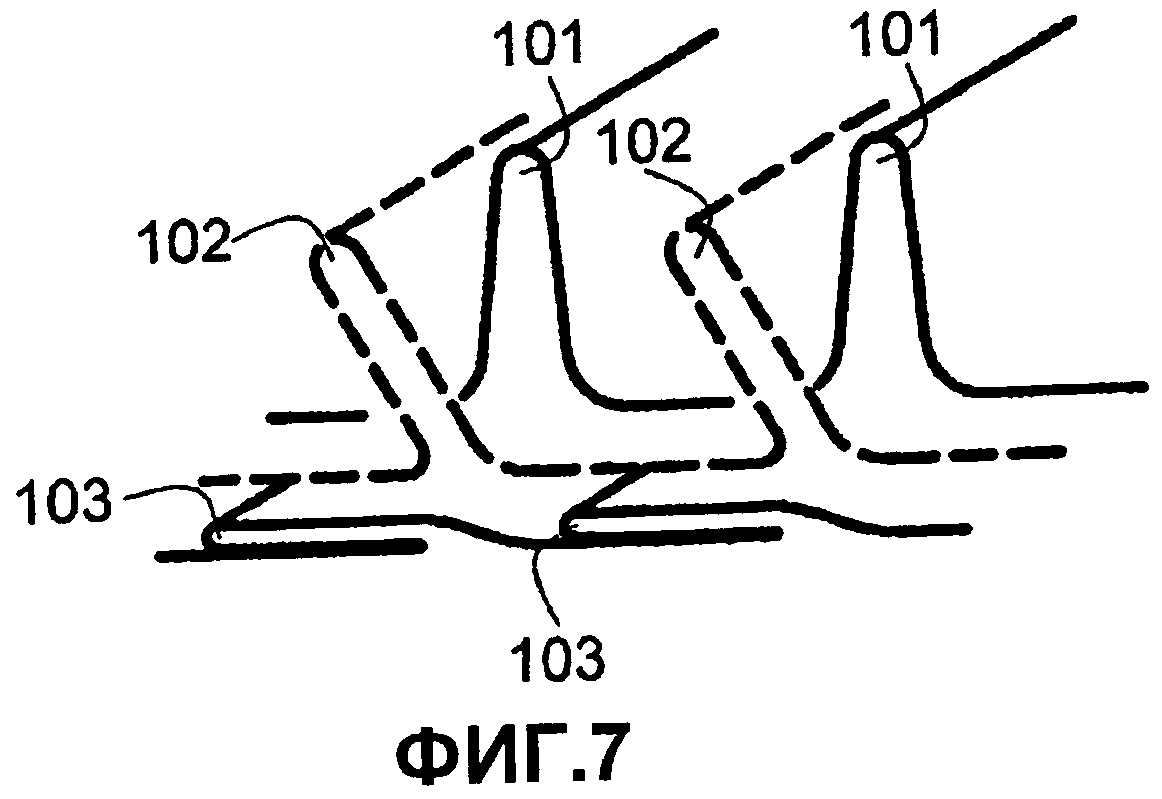

Фиг. 7 показывает, на схематическом общем виде, несколько положений гофрированной пленки, когда складки складываются на плоскости на гладком валке. Ради ясности направляющие дорожки и гладкий валок не показаны.

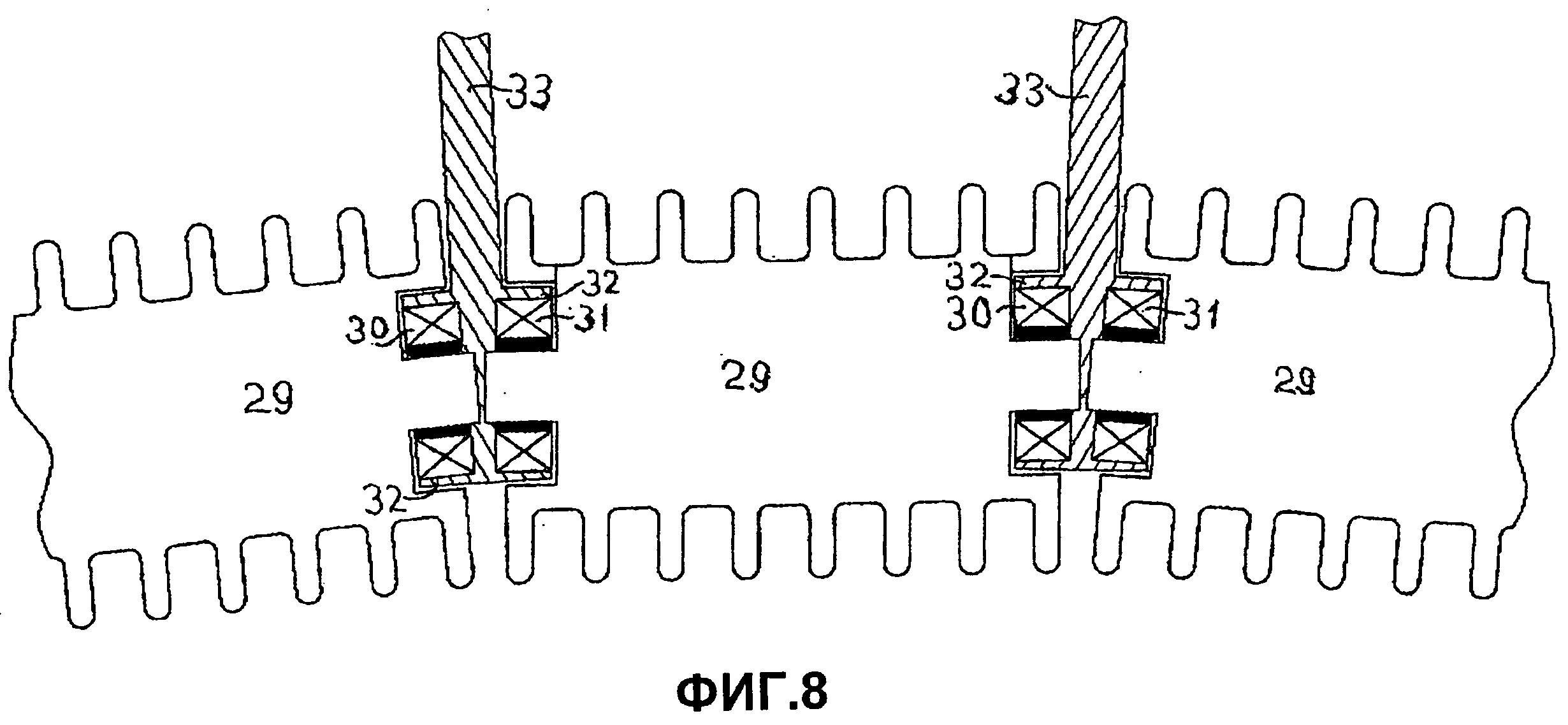

Фиг. 8 показывает альтернативу бананообразному валку на фиг. 6, а именно, ряд коротких гладких валков, образующих часть многоугольника, который аппроксимирует дугу окружности.

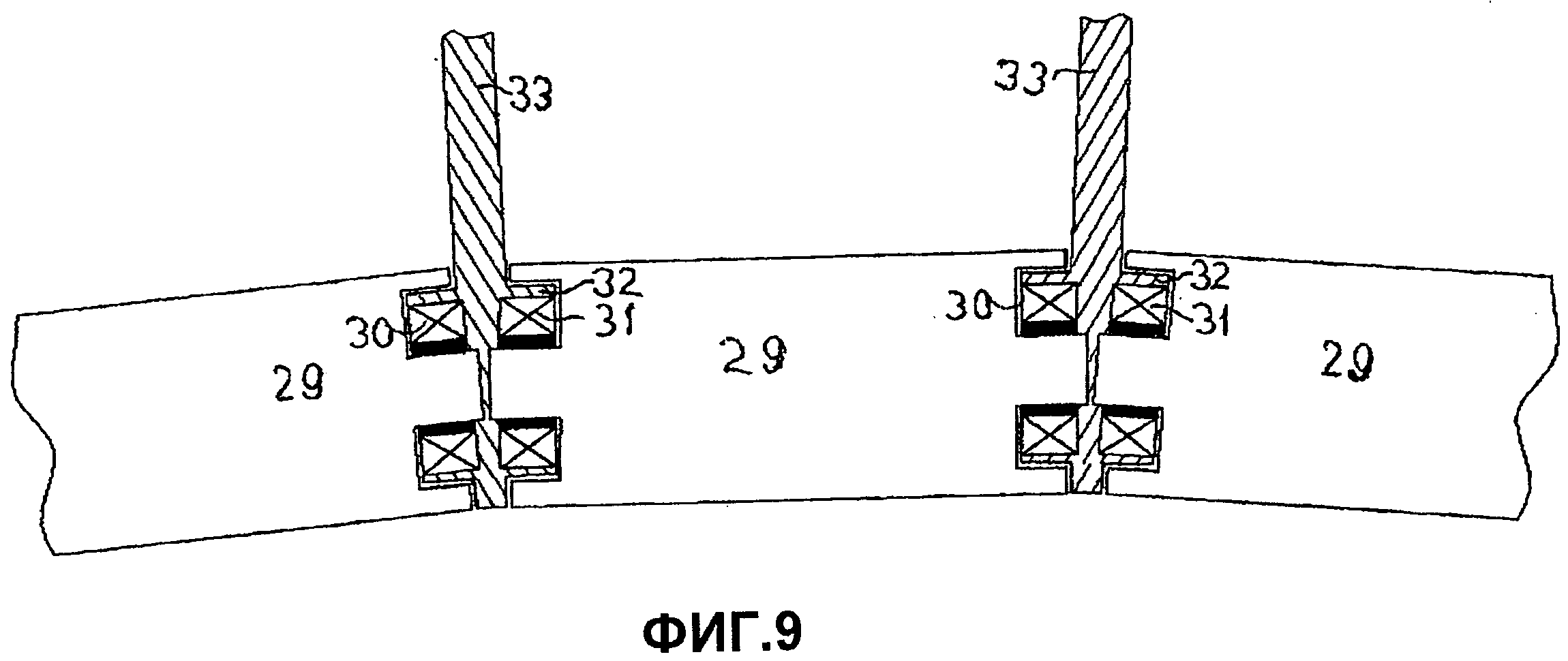

Фиг. 9 показывает сходную альтернативу снабженному канавками бананообразному валку на фиг. 3 и 5, а именно, ряд коротких снабженных канавками валков, образующих часть многоугольника, который аппроксимирует дугу окружности.

часть валка может быть в форме с выпуклостью и состоять из множества сегментов, которые могут вращаться независимо друг от друга. Эта конструкция представляет собой замену первого бананообразного валка, показанного на фиг. 2а и b.

На фотографии на фиг. 1, зона, показанная как (1), представляет собой гофрированную пленку из HDPE до того как осуществляют ориентирование. Зона (2) проходит через первую стадию растяжения при 15°С, а именно, при отношении 1,5:1, под действием которого она становится m.d.-ориентированной (ориентированной в машинном направлении) в пределах "линий растяжения", простирающихся со смещением и выступающих в разные стороны зигзагообразно. Большая часть пленки по-прежнему не является ориентированной, не считая ее ориентирование в расплаве. Ориентирование, производимое под действием холодного растяжения, может наблюдаться непосредственно, поскольку растяжение пленки из HDPE или РР при температурах ниже, примерно, чем 40-50°С создает замкнутые микроскопические пустоты, которые действуют подобно зернам белого пигмента. Это хорошо известно.

Зона (3) проходит через 3-ю стадию растяжения, в примере (1), конечную стадию, и становится белой полностью, в то время как смещенные по отношению друг к другу выступающие в разные стороны зигзагообразно линии растяжения постепенно растут и развиваются в структуру, которая является гомогенной в макроскопическом масштабе. В это же время пленка сокращается в поперечном направлении, и складки исчезают. Конечное отношение растяжения перед релаксацией составляет 3,8:1, а после релаксации, 2,8:1.

Описанное развитие способа ориентирования, начиная с расположенных со смещением, взаимно выступающих в разные стороны зигзагообразно "линий растяжения" и продолжения в качестве постепенного развития и сращивания этих "линий" вместе означает, что конечная ориентированная пленка становится негомогенной, если смотреть в микроскопическом масштабе. По всей пленке будут микроскопические области, имеющие нулевую или почти нулевую ориентированность (за исключением ориентировки в расплаве), и по всей пленке будут микроскопические области, в которых ориентированность составляет малый угол с ориентированностью соседних микроскопических областей. Это сорт микроскопических негомогенностей поможет пленке переориентироваться, когда она подвергается поперечным усилиям, и по этой причине является очень преимущественным для стойкости к распространению разрыва и стойкости к проколам в слоистом ламинате с продольно-поперечным расположением слоев, изготовленном из таких растянутых пленок.

Как видно из примера 1, шаг каждого из конечных снабженных канавками валков для гофрировки составляет 15 мм, и средняя "длина волны" складок соответствует ему. Необходимая мелкость гофрировки зависит от усилия поперечного сокращения во время холодного растяжения и от трения между пленкой и поддерживающим растягивающим валком или валками. Низкие усилия поперечного сокращения и/или высокое трение требуют особенно мелкой гофрировки.

На фиг. 2а и b, пленка (4) отбирается из рулона (5) и проходит через прижимные валки (6), которые посредством автоматического измерения натяжения и тормозной системы (не показана) служат для поддержания натяжения при установленном значении.

Пленка проходит от пары валков (6) через секцию, которая обсуждается в связи с фиг. 4b, на первый гладкий бананообразный валок (14), действующий в качестве входа в зону сокращения ширины. Выход из этой зоны представляет собой гладкий бананообразный валок (15), а между гладкими бананообразными валками установлены три пары взаимно зацепляющихся снабженных канавками бананообразных валков (16, 17 и 18). Плоскость, определяемая осевой окружностью гладкого бананообразного валка (14) является по существу идентичной плоскости, определяемой осевой окружностью гладкого бананообразного валка (15), хотя малые отклонения являются допустимыми, и подобным же образом плоскости, определяемые осевыми окружностями каждого из снабженных канавками валков в зоне сокращения ширины, близки к следованию этой же плоскости. Все осевые окружности бананообразных валков являются по существу концентрическими. Выбор радиуса для этих дуг окружностей обсуждается в связи с фиг. 4а.

Как обсуждается в общем описании, каждая из трех пар снабженных канавками бананообразных валков постоянно сжимается вместе под действием установленного давления, но это не показано на чертеже.

В то время когда пленка проходит над гладким бананообразным валком (15), она изменяет направление и выходит из этого валка под углом, близким к направлению, перпендикулярному к тому, в котором она следовала в зоне сокращения ширины. На своем пути к первому валку в растягивающуюся часть машины, то есть, к валку (7), она проходит две пары взаимно зацепляющихся, снабженных прямыми канавками валков (19 и 20). Эти две пары снабженных канавками валков также постоянно сжимаются вместе под действием установленного давления (средства не показаны).

Бананообразные валки (14) и (15) и все снабженные канавками валки, искривленные или прямые, представляют собой несущие валки. Непосредственно перед каждым из гладких валков (15) и (7), и вблизи от каждого из этих валков, находятся направляющие средства, предотвращающие разупорядочение равномерного гофрирования под действием гладких валков. Для ясности эти направляющие средства не показаны здесь, но делается ссылка на фиг. 7 и соответствующее описание.

Гофрировка пленки вызывается в основном концентрическим расположением бананообразных валков (14) и (15) в сочетании с натяжением пленки. Однако эти средства сами по себе будут давать, как правило, крупную и неоднородную гофрировку.

В описанном расположении, расстояние между канавками на паре валков (16) является относительно большим, поскольку это требует относительно малого усилия для формирования крупных, равномерных складок или изгибов и поскольку мелкие складки, формируемые в этом положении, могут иметь тенденцию к превращению в крупные складки, когда они переходят к паре валков (17).

Шаг пары валков (17) адаптируется для удвоения количества складок, сформированных парой валков (16), и шаг пары валков (18) осуществляет еще одно удвоение. Гладкий бананообразный валок (15) выкладывает складки или изгибы на плоскости, как описано в связи с фиг. 7. Должны присутствовать направляющие средства, чтобы обеспечить то, что это происходит равномерным образом. Для предотвращения укрупнения растущих складок на пути от одного валка до другого, расстояние от пары валков (17) до пары валков (18) и от пары валков (18) до пары валков (15) является относительно коротким.

На пути к зацепляющимся, снабженным прямыми канавками валкам (19) складки снова принимают стоячую форму. Шаг валка (19) адаптируется для повторного приведения количества складок к количеству, сформированному парой валков (17). Оно выбирается именно таким образом, поскольку вместо описанных направляющих дорожек, гладкий бананообразный валок (15) может вызвать некоторый беспорядок в расположении плоско сложенных складок, и восстановление порядка потребует затем большего шага. Количество складок или изгибов опять удваивается посредством прохождения через пару валков (20), а затем поддерживается с помощью гладкого приводного валка (7) и покрытого резиной прижимного валка (8).

Расстояние между валками (15) и (19) является относительно большим. Причина для такого выбора обсуждается в связи с фиг. 4b. Расстояние между парой валков (20) и валками (7) и (8) является коротким, чтобы предотвратить превращение мелких складок в более крупные (Чертеж выполнен не вполне в масштабе в этих местах).

Гладкий приводной валок (7) и покрытый резиной опорный валок (8) удерживаются на пленке во время растяжения, с помощью гладкого валка (9), который приводится в движение по существу с такой же окружной скоростью, как и валок (7).

Гладкие валки (10), (11) и (12) также являются приводными.

Валок (13) представляет собой покрытый резиной прижимной валок. Валок (10) движется быстрее, чем валок (9), для осуществления первой стадии растяжения, валок (11) движется быстрее, чем валок (10) для осуществления второй стадии растяжения и валок (12) движется быстрее, чем валок (11) для осуществления третьей стадии растяжения. Каждый из валков (7)-(12) поддерживается при постоянной температуре посредством циркулирующей воды. Эта температура может быть равна нормальной комнатной температуре, быть чуть ниже или чуть выше, чем она. Если выбирают растяжение, например, при 30°С или 40°С, пленка должна предварительно нагреваться, и это проще всего достигается посредством поддержания окружающей среды при таких повышенных температурах.

Из описанной линии растяжения пленка переходит на узел отжига, где ее нагревают, например, до 60-80°С, и позволяют релаксировать. Это обычное устройство и на чертеже оно обозначено прямоугольником (114). Необходимо отметить, однако, что пленка, хотя и получает возможность для релаксации, становится шире и по этой причине будет стремиться к переформированию в частично гофрированную форму, если это не устраняется, например, с помощью использования нескольких бананообразных валков. Натяжение в пленке во время релаксации устанавливается посредством скоростей валков (115) и (116), последнего, вместе с покрытым резиной опорным валком (117), и это натяжение автоматически контролируются с помощью бананообразного валка (118), измеряющего натяжение. Наконец пленку наматывают на катушку (119).

Примитивные снабженные канавками несущие валки, показанные на фиг. 3 могут, как рассмотрено, быть либо прямыми, либо изогнутыми. Таким образом, например, две оси (20) могут пониматься как распрямление от плоскостей, которые перпендикулярны плоскости бумаги. Форма гофрировки регулируется и делается равномерной посредством колец (22), которые свободно установлены на фиксированных валах (23). Кольца (24) удерживают кольца (22) на одинаковом точном расстоянии друг от друга. Кольца (22) и (24) изготавливают из самосмазывающегося материала, например тефлона.

Во время запуска машинной линии гофрировки/растяжения, каждая пара снабженных канавками валков должна находиться вне зацепления друг с другом. Зацепление устанавливается постепенно, например, с помощью пневматических средств, в то время как линия движется вместе с пленкой, как это объясняется в общем описании. Более стабильная конструкция снабженных канавками бананообразных валков показана на фиг. 5, и прямой снабженный канавками валок для гофрировки может, разумеется, быть изготовлен как вращающийся целиком, с подшипниками на краях.

В вычислениях ниже, относящихся к фиг. 4а, делается приближение, что оси двух гладких бананообразных валков на этом чертеже, (АВ) и (CD), и на фиг. 2а (14) и (15), соответственно, равны радиусам их выпуклых и вогнутых форм. Это приближение является допустимым, поскольку радиусы их поперечных сечений обычно будут меньше чем 3 см.

(А), (Е), (G), (I) и (С) представляют один край пленки на различных стадиях способа, и (В), (F), (Н), (J) и (D) представляют другой край. Расстояние от (А) до (В), измеренное вдоль дуги, представляет собой ширину пленки, как она поступает в "зону сокращения ширины", и расстояние от (С) до (D), также измеренное вдоль дуги, представляет собой ширину гофрированной пленки, как она выходит из этой зоны, (Р) представляет собой центр концентрических осей 5 дуг.

Степень гофрировки представляет собой отношение между шириной негофрированной, нерастянутой пленки и гофрированной пленки, как она попадает на валок (7) (смотри фиг. 2а). Ширина гофрированной пленки измеряется здесь непосредственно от края до края. Это отношение по существу равно отношению длины дуги (АВ), деленной на длину дуги (CD), которое в свою очередь, по существу равно радиусу (РА), деленному на радиус (PC).

Когда полоска пленки шириной несколько см растягивается в продольном направлении при отношении n:1, при относительно низких температурах, она, как правило, будет стремиться уменьшить свою ширину и толщину почти в равной степени, то есть, обе - при отношении примерно √n:l, однако это до некоторой степени зависит от ее ориентирования в расплаве. Таким образом, например, при отношении растяжения 4:1, она, как правило, сокращает как ширину, так и толщину, в отношении примерно 2:1. Для растяжения широкой пленки при отношении 4:1, которое, как обнаружено, примерно равно максимальному растяжению пленки HDPE или РР без возникновения риска разрыва, когда температура растяжения равна примерно 20°С, степень гофрировки должна по этой причине теоретически составлять примерно 2:1. Отношение растяжения 4:1 относится здесь к состоянию, в котором релаксация не имеет места и пленка по-прежнему находится под самым высоким натяжением, встречающимся во время растяжения. Однако на практике очень трудно формировать абсолютно равномерное гофрирование, и для обеспечения отсутствия следов складок после растяжения, степень гофрировки в пределах между 1,5:1 и 1,6:1, как обнаружено, является наиболее адекватной, при рассмотренном отношении растяжения 4:1 и температуре примерно 20°С.

На чертеже радиус (РА) в 1,5 раза больше, чем радиус (PC), что соответствует степени гофрировки 1,5:1. Далее показано, что длина "зоны сокращения" равна ширине (дуги CD) полностью гофрированной пленки, которая, как обнаружено, является полностью адекватной. Следовательно, угол между двумя краями пленки (АС) и (BD) составляет 0,5 радиана = 28,6°.

В дальнейшем дополнительно предполагается, что длина дуги (CD) и зоны сокращения составляет 1,00 м, длина дуги (АВ), следовательно, 1,5 м. Радиус (РА) тогда будет равен 3,00 м и радиус (PC) 2,00 м. Дугу (EF) удобно расположить посредине между дугой (АВ) и дугой (CD), и дугу (GH) можно удобно расположить посредине между (EF) и (CD). Это означает, что радиус дуги (EF) составляет 2,50 м и радиус дуги (GH) составляет 2,25 м. Как рассмотрено в связи с фиг. 2а, дуга (IJ) должна быть очень близка к дуге (CD). Предполагается, что ее радиус должен быть равен 2,08 м.

Расстояние между серединой дуги (АВ) и хордой (АВ) составляет 3 м×(1-cos 0,25)=9,4 см. Как рассмотрено в описании фиг. 1, необходимая мелкость гофрировки зависит от поперечных сил сокращения и трения между пленкой и поддерживающим растягивающим валком или валками. Обнаружено, что шаг 15 мм на валке (7), как правило, является пригодным для трубчатой пленки на основе HDPE или РР, если ее толщина не превосходит существенно 0,10 мм. Обращаясь к описанию на фиг. 2а, здесь количество складок, проходящих гладкий бананообразный валок (15), соответствует этому шагу. Как следствие, принимая во внимание различие в радиусах, шаг на паре валков (18) составляет 15×2, 0,8÷2, 00=15, 6 мм. Пара валков (17) конструируется для получения половинного количества складок, и ее шаг будет равен: 30×2, 25÷2, 00=33,75 мм. Наконец, пара валков (16) конструируется для получения количества складок, которое равно половине от этого, и ее шаг будет равен: 60×2, 5÷2=75 мм. Если гофрировку получают с помощью не сильно и округло выступающих частей круговых сегментов на снабженном канавками валке (14), шаг этих выступов будет равен: 60×3/2=90 мм.

Геометрический чертеж фиг. 4b изображен в плоскости, перпендикулярной плоскости фиг. 4а и проходящей через точки, которые на фиг. 4а называются (К) и (L). (М) представляет собой точку, где пленка покидает пару валков (6) - смотри фиг. 2b. (N) изображена на линии (ML) так, что (МК)=(MN).

(МК) представляет собой путь, который середина пленки проходит от пары валков (6) до бананообразного валка (14), и (ML) представляет собой путь, который края пленки проходят между этими же валками. Таким образом (LN) представляет собой разницу между этими двумя путями, и эта разница создает разность натяжений. Предполагается, что допустимой является разность 1%, и целью следующих далее вычислений является установление минимальной длины расстояния (КМ).

Угол (LKN) представляет собой угол с вершиной на окружности, таким образом, он равен половине угла (KMN), и поскольку оба они являются малыми углами, применимо следующее уравнение:

(LN)=(KL)

(KL) 2 (КМ)

после преобразований:

(КМ)×(LN)=1/2×(KL)2

Другое уравнение, выражающее разницу расстояний в макс. 1%, представляет собой:

(LN)=1/100×(КМ).

Объединение этих уравнений дает:

(KM)2=50(KL)2, (КМ)=7,07×(KL).

Как вычислено в связи с фиг. 4а, (KL)=9,4 см, и, следовательно

(КМ)=7,07×9,4=66 см.

Сходное вычисление может быть проделано относительно длины пути от валка (15) до валка (7).

На фиг. 5 вращающиеся волнистые части снабженного канавками бананообразного валка, состоят из множества колец (25), которые через шариковые подшипники (26) фиксируются на изогнутом по окружности валу (23). Центровочные кольца (24) и (24а) обеспечивают правильную работу сепараторных колец.

Конструкция гладкого бананообразного валка, как показано на фиг. 6, сходна с той, что показана на фиг. 5, за исключением того, что кольца (25) не имеют изогнутой формы и что консоль (27), соединенная со станиной машины, поддерживает изогнутый вал (23) в его середине. Без такой опоры, натяжение в пленке может нарушить плоскость, определенную изогнутой осью вала. Для упрощения чертежа, опорная консоль (27) показана параллельной этой плоскости, то есть, плоскости бумаги, но более практично, чтобы он располагался, выступая по отношению к этой плоскости, чтобы наилучшим образом противодействовать натяжению пленки.

Имеется "полукольцо" (28), соответствующее опорной консоли (27), которое либо представляет собой продолжение этой консоли, либо фиксируется на валу (23). Пленка скользит поверх этого полукольца, и тепло трения удаляется посредством охлаждающей воды, прокачиваемой через канал в консоли (не показан).

На фиг. 7 стоячие изгибы (101) постепенно преобразуются в лежащие на плоскости складки (103), все они складываются на одну сторону. Показано только одно положение (102) между этими положениями. Складки складываются на плоскость, подобно этому, все на одну сторону, на гладком бананообразном валке (15) и на гладком прямом валке (7), смотри фиг. 2. Устройство для осуществления этой операции может представлять собой гребнеобразный ряд постепенно закручивающихся тонких металлических пластинок. Это означает, что на их переднем краю они в целом перпендикулярны осям гладкого валка и по направлению к их заднему краю они изменяют их угол, становясь параллельными этой оси. Без какого-либо направляющего устройства, расположенного непосредственно перед каждым из этих двух гладких валков, эти валки будут стремиться к разупорядочению гофрировки. До некоторой степени этому разупорядочению можно противодействовать также с помощью простой гребенки или ряда свободно вращающихся дисков, но такая простая система не повернет все складки на одну и ту же сторону. На фиг. 8 снабженный канавками бананообразный валок заменен множеством коротких, прямых, снабженных канавками валков (29), каждый из них поддерживается на своих краях с помощью шариковых подшипников (30) и (31). Каждая пара соседних шариковых подшипников заключена в корпус (32), корпус фиксируется через консоль (33) на станине машины или на средствах для открывания и закрывания зацепления между валками.

Фиг. 9 идентична фиг. 8 за исключением того, что, подобно фиг. 7, имеются не вращающиеся охлаждаемые водой "полукольца" (34) поверх которых скользит пленка.

Предпочтительно может быть обеспечен фиксированный вал (35), на котором могут свободно располагаться короткие сегменты (36), соединенные с валом через шариковые подшипники (37). Как рассмотрено, это может представлять собой удобную альтернативу первому бананообразному валку (14). Преимущество построения валка в форме с выпуклостью из множества коротких, независимо движущихся сегментов заключается в том, что каждый сегмент может отслеживать скорость пленки, почти без какого-либо проскальзывания по поверхности валка.

Пример

Трубчатую пленку толщиной 100 микрон экструдируют из следующей композиции: средний слой, 70% от общего количества: 100% HMWHDPE.

Внутренний поверхностный слой, 10% от общего количества:

LLDPE, m.f.i. (индекс текучести расплава)=1.

Внешний поверхностный слой, 20% от общего количества: 60% металлоценового РЕ+40% LLDPE; m.f.i.=l.

Ширина плоско сложенной пленки: 54 см. Плоско сложенную пленку гофрируют и растягивают при 15°С в устройстве, показанном на фиг. 2а и b, с модификациями, видными из следующего:

Радиус бананообразного валка (15) равен 1,00 м и радиус бананообразного валка (14) равен 1,50 м, что по-прежнему дает степень гофрировки 1,5:1. Растяжение имеет место только на двух стадиях. Пара снабженных канавками валков (16) отсутствует. Валки пары (18) имеют радиус 1,06 м, а валки пары (17) - 1,15 м. Шаг приводных, снабженными канавками валков (7) равен 15 мм, и из этого шаг других снабженных канавками валков вычисляется подобно вычислениям в связи с фиг. 4а.

Температура растягивающих валков поддерживается при 15°С посредством циркулирующей воды. В печи (114) пленку обрабатывают при 70°С при низком натяжении, контролируемом с помощью валка (118) с соединенными устройствами.

Отношение растяжения, измеренное как отношение скоростей последнего и первого набора растягивающих валков, равно 2,8:1, и конечное отношение растяжения после релаксации равно 2,8:1.

Плоско сложенная трубчатая пленка затем нарезается по спирали с получением одинарной пленки, в которой главное направление ориентирования образует угол 45° с машинным направлением, и непрерывно ламинируется со сходной пленкой между прижимными валками при 70°, при этом слои, содержащие металлоцен, действуют как слои ламинирования.

Реферат

Способ и устройство для продольного ориентирования материала термопластичной пленки (4) включает зону сокращения ширины перед зоной для продольного растяжения, при прохождении которой ширина пленки постепенно уменьшается, с тем, чтобы позволить продольное растяжение без образования шейки. Зона сокращения ширины содержит по меньшей мере одну пару, предпочтительно, несколько пар гофрировочных валков (16, 17), содержащих зацепляющиеся бороздки или диски для гофрировки материала. Длина зоны сокращения ширины предпочтительно меньше, чем утроенная исходная ширина пленки. Зона сокращения ширины имеет расположенные выше по потоку (14) и расположенные ниже по потоку (15) валки или валковые узлы с изогнутыми осями. При этом необязательно также конвейерные ленты для обеспечения плавного сокращения ширины. Продольное растяжение предпочтительно происходит по меньшей мере между двумя, а предпочтительно более чем двумя парами растягивающих валков (9, 10, 11, 12), которые находятся относительно близко друг к другу. Складки могут получаться на нескольких ступенях, с увеличением количества складок на каждой ступени. При этом направляющие средства предпочтительно выкладывают все складки на одну сторону. Способ и устройство по изобретениям позволяют обеспечить достижение высокой прочности на разрыв, точки текучести, стойкости к распространению разрыва и стойкости к проколам, в особенности для полиэтиленовых и полипропиленовых пленок. 3 н. и 36 з.п. ф-лы, 11 ил.

Формула

i) узел для сокращения ширины, содержащий, по меньшей мере, одну пару зацепляющихся гофрирующих валков (16), содержащую зацепляющиеся снабженные канавками валки или зацепляющиеся наборы дисков для нанесения регулярных, простирающихся в продольном направлении складок по ширине пленки; и

ii) узел для продольного растяжения для растяжения пленки в продольном направлении в твердом состоянии, содержащий одну или более отделенных друг от друга некоторым расстоянием пар растягивающих валков (9, 10) или брусков,

отличающееся тем, что узел для сокращения ширины содержит валок (14), расположенный выше по потоку, или валковый узел и валок (15), расположенный ниже по потоку, или валковый узел с зоной для сокращения ширины, расположенной между ними, расположенный выше по потоку, и расположенный ниже по потоку валок или валковый узел имеют различные направления для соответствующих осей вращения, различие составляет от 90° в машинном направлении в центре пленки, постепенно изменяясь по обе стороны от центра по направлению к краям пленки, так что пленка направляется через узел сокращения ширины, в то время как края пленки сходятся по направлению к центру.

Комментарии